0 引言

碳纤维增强碳化硅(carbon fiber reinforced silicon carbide, Cf/SiC)复合材料是一种纤维增强陶瓷基高性能复合材料,具有密度低、硬度高、强度高、耐腐蚀、热导率高、耐磨性好、磨损率低和摩擦因数稳定等优异性能[1-4]。Cf/SiC复合材料由C/C材料发展而来。比较而言,Cf/SiC复合材料具有更高的硬度,更优异的热传导和热扩散性能,更为重要的是,它具有出众的摩擦性能,成为摩擦制件减重的理想材料[5],在高端汽车和航空领域已被用于制动材料[6-8],在先进摩擦材料领域具有很好的应用前景。

传统的Cf/SiC复合材料加工技术,如无压烧结、热压或热等静压烧结及铸造成形等工艺[9-11]不仅成形周期长、成本高,而且很难制备出具有高性能复杂结构的Cf/SiC复合材料制件。尤其对于具有复杂结构的制动盘,传统加工技术很难满足结构复杂、强度高、耐磨损和热性能优等要求。BYEONGCHOON等[5]通过热压成形和液相渗硅(liquid phase silicon infiltration,LSI)法复合工艺制备的C/Cf-SiC复合材料中存在大量的热解残碳,导致其强度低,还存在气孔等明显的缺陷,严重影响了其在摩擦领域的应用。ZHOU等[6]通过化学气相沉积法(chemical vapor deposition,CVD)成形初坯,再分别将通过先驱体裂解法(precursor infiltration pyrolysis,PIP)和化学气相渗透法(chemical vapor infiltration,CVI)制备的C/Cf-SiC复合材料进行对比,结果表明两者都存在工艺复杂、周期长、成本高等缺点且出现气孔和裂纹等缺陷,材料中的纤维有腐蚀失效现象出现,这些缺陷的存在导致复合材料强度低,限制了其在高性能摩擦材料上的应用。激光选区烧结(selective laser sintering, SLS)是一种粉床激光的增材制造技术,它根据零件二维模型将粉末材料逐层烧结并叠加,直接成形出具有复杂结构的零件[12-14]。该技术无需模具,具有制造周期短、材料利用率高和结构不受复杂度限制等优点[13],且通过SLS技术可实现材料和结构的一体化成形。目前,SLS技术可用于间接制造陶瓷零件,以提高陶瓷零件的性能。MEYERS等[15]把Si粉末作为黏合剂,通过SLS技术直接成形Si-SiC混合粉末得到其预制件,最后通过浸渍石墨悬浮液和液态硅的渗透,得到了近乎全致密的SiC陶瓷零件,其中Si颗粒在SLS成形过程中起到均匀化SiC颗粒的作用。ZHU等[16]通过SLS技术成形得到Cf/PF初坯,然后进行碳化和增密处理得到Cf/C预制体,最终通过液态硅的浸渗得到致密的Cf/SiC复合材料。

综上,本文采用SLS成形和LSI浸渗相结合的复合工艺制备Cf/SiC复合材料,讨论其相组成和机械性能,并重点对复合材料制件在不同载荷条件下的摩擦磨损性能进行对比研究,分析其磨损机制,以期制备出轻质高强耐磨损的Cf/SiC制动材料。

1 试验材料及方法

1.1 Cf/SiC复合材料的制备工艺流程

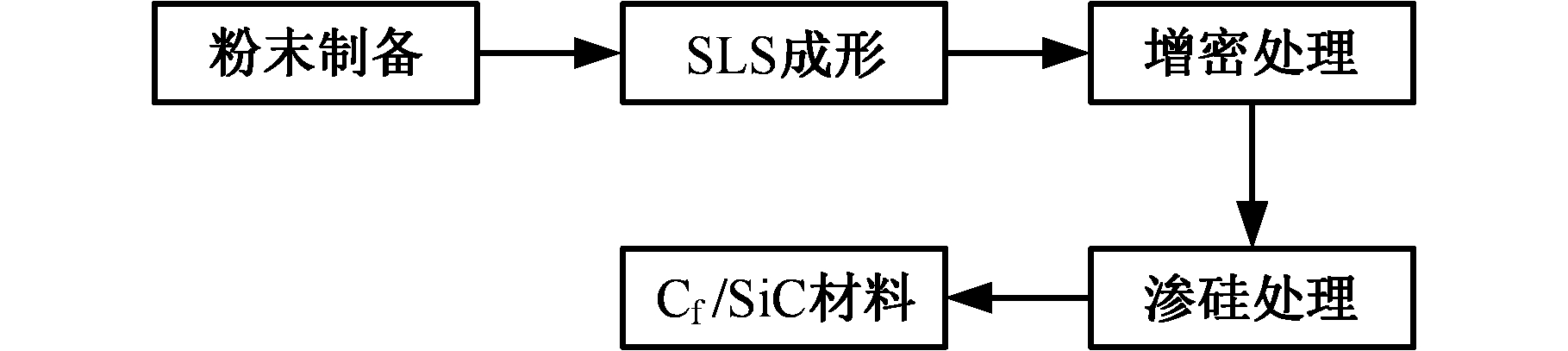

Cf/SiC复合材料由SLS技术和LSI法的复合工艺制备,其制备工艺流程如图1所示。

图1 Cf/SiC复合材料制备流程

Fig.1 Preparation process of Cf/SiC composites

1.2 试样的制备

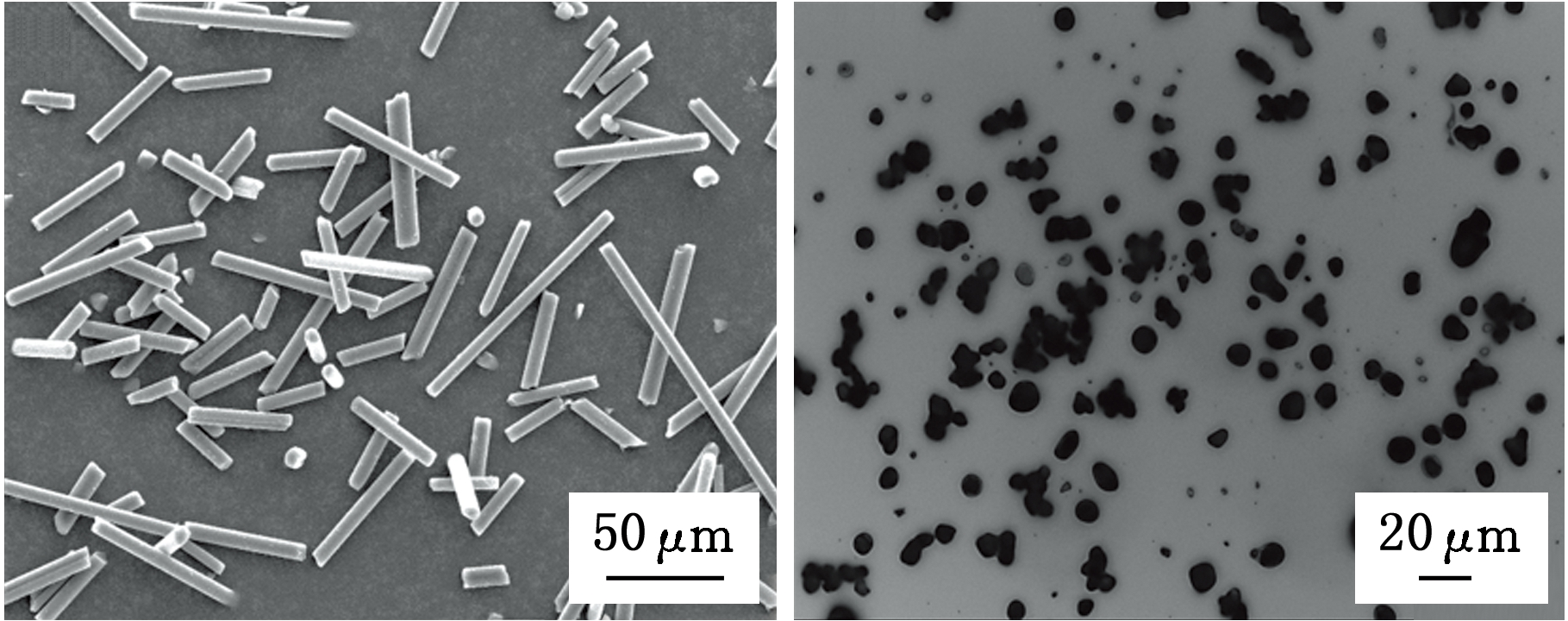

试验材料选用山西富宏矿物制品有限公司生产的聚丙烯腈基碳纤维粉末和硅粉末。如图2a所示,碳纤维粉末为短棒状,长度均匀,其平均长度和平均粒径分别为47.5 μm和7.0 μm。硅粉末的平均粒径为4.11 μm,粉末粒径均匀,且形态为球形或近球形,如图2b所示。采用2123型酚醛树脂(2123PF,无锡明洋粘结材料有限公司)粉末作为黏结剂,其形态为粒径为18.8 μm的近球形;采用THC-400型液态酚醛树脂(黏度为20 MPa·s,军工级,陕西太航阻火聚合物有限公司)作为增密处理剂,以提高多孔预制体的碳密度。

为了保证复合材料粉末的流动性和充分混合,本试验采用包覆法进行复合粉末制备,其基本流程为:①将2123PF加入到酒精中,充分搅拌形成溶解完全的溶液;②在上述溶液中依次加入硅粉和碳纤维粉末并分别进行充分搅拌,使材料混合均匀;③将上述混合液在行星式球磨机上以250 r/min的转速球磨2 h;④最后将上述混合溶液在60 ℃的氛围中烘干、粉碎后,通过160目(孔径约95 μm)筛网,得到Si体积分数为5 %的PF/Cf-Si复合材料粉末(图2c),复合粉末的成分组成如表1所示。从图2c中可看出碳纤维和硅粉末由于表面都包覆了一层2123PF树脂层,所以其轮廓的清晰度比纯碳纤维粉末和纯硅粉末明显更低。且相较传统的机械混合法,通过包覆法制备的复合材料粉末能够在成分上更加均匀,在后续的存储和运输过程中不会因成分的密度、极性及形态差异而造成偏聚,进而影响最终制件的成分均匀性。同时,纤维表面包覆的树脂层在碳化后将有利于保护纤维,可避免在液相渗硅过程中纤维发生硅化而失去其作为增强相的作用。在图2d的粉末放大图中可以更加清楚地看到碳纤维形态及硅粉的形态。

试验采用SLS技术对复合材料粉末进行成形,根据文献[16-17]的研究成果对PF/Cf-Si复合粉末选择SLS成形的最优工艺参数为:预热温度60 ℃,扫描间距0.1 mm,扫描速度2 000 mm/s,激光功率8 W,扫描延时时间5~15 s,扫描路径为轮廓优化,分层厚度为0.1 mm。在此工艺参数下成形得到PF/Cf-Si初坯。将初坯置于氩气保护氛围的真空炉中进行碳化,以2 ℃/min的速率将真空炉从室温升至900 ℃,保温2 h,得到C/Cf-Si多孔预制体。再通过将C/Cf-Si多孔预制体置于THC-400型的液态酚醛树脂中进行常温真空浸渗处理1 h,取出晾干后置于管式炉中,在120 ℃、150 ℃和180 ℃中分别保温1 h并固化处理后再次进行碳化处理,得到增密的C/Cf-Si多孔预制体。最后在1 550 ℃的真空氛围中通过液硅浸渗进行硅碳反应生成SiC,最终得到Cf/SiC复合材料。

(a)碳纤维 (b)硅粉

(c)PF/Cf-Si复合粉末 (d)PF/Cf-Si复合粉末放大图

图2 粉末形貌图

Fig.2 Powder morphologies

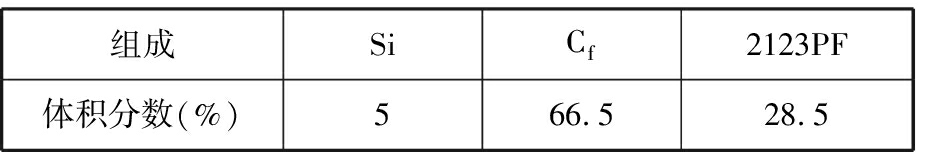

表1 PF/Cf-Si复合材料粉末组成

Tab.1 Composition of PF/Cf-Si composite powder

组成SiCf2123PF体积分数(%)566.528.5

1.3 试验方法

试验通过阿基米德排水法测量Cf/SiC复合材料的体积密度,采用AL204型精密电子天平(精确度为0.0001 g)称重,每组测量三次,测试结果取平均值。将试样加工成尺寸为15 mm×15 mm×2 mm进行摩擦试验。在试验之前使用金刚石研磨膏对其表面进行抛光处理,然后用丙酮清洗,吹干。采用UMT TriboLab RT-1000多功能试验机在室温干燥环境下进行摩擦试验,使用的对磨球材质为氮化硅材料(Si3N4),其直径为6.35 mm。试验时,先将试样固定在试验机工作台上,并将氮化硅对磨球固定在销中,保证始终以同一接触点进行低速往复运动形式的摩擦磨损试验,速度设定为10 mm/s,试验时间为30 min。Cf/SiC复合材料摩擦因数由以下公式计算得到:

(1)

式中,F为摩擦试验中施加的正压力,即试验载荷;Ff为材料受到的摩擦力。

本文研究试验载荷分别为10 N、30 N、50 N和70 N时Cf/SiC复合材料摩擦磨损性能。试验采用表面轮廓综合测量仪(PGI-830,Taylor Hobson Form Talysurf,UK)对磨损后的试样进行轮廓检测。采用VHX-1000C型光学显微镜和场发射扫描电镜(Quanta 650, FEI, USA)对试样各阶段组织形貌和磨损后形貌进行观察分析。对试样磨损率进行测试,采用精密电子天平进行称重,记录磨损失重,每组测量三次,结果取平均值。

2 复合材料形貌及物相分析

2.1 复合材料形貌

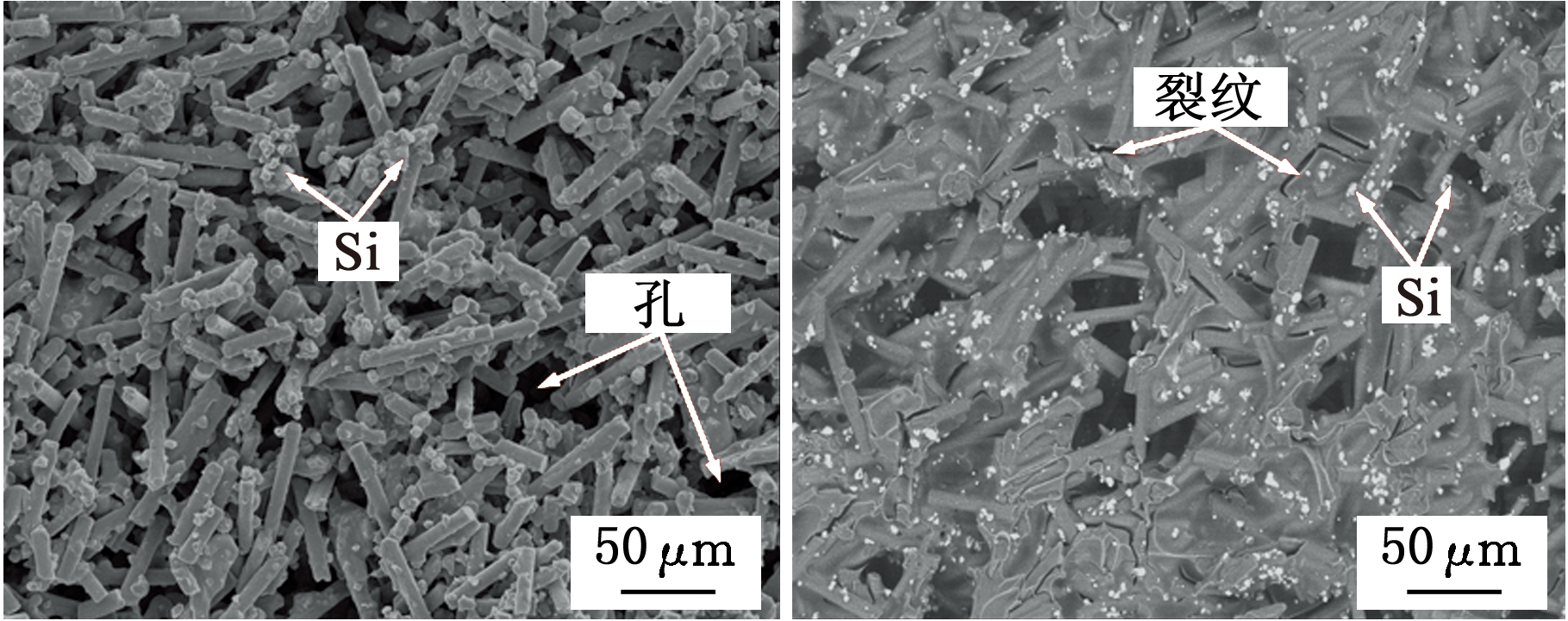

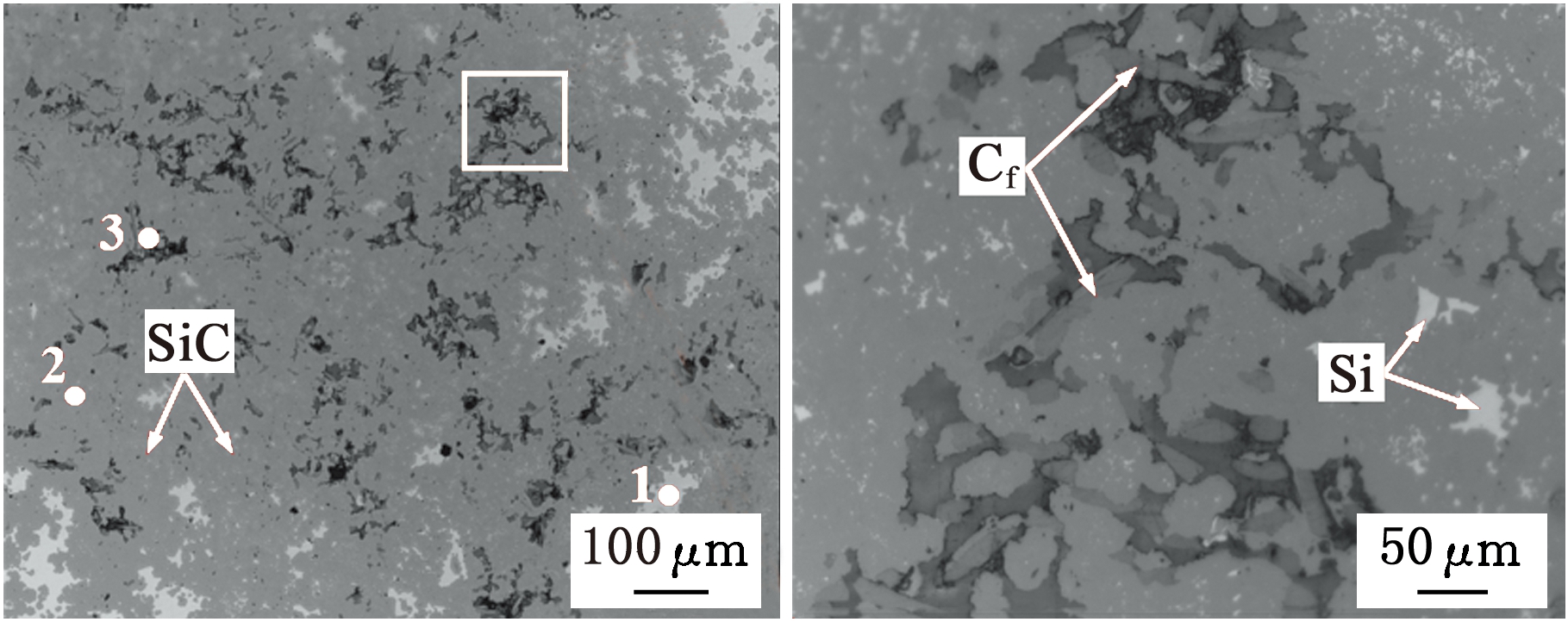

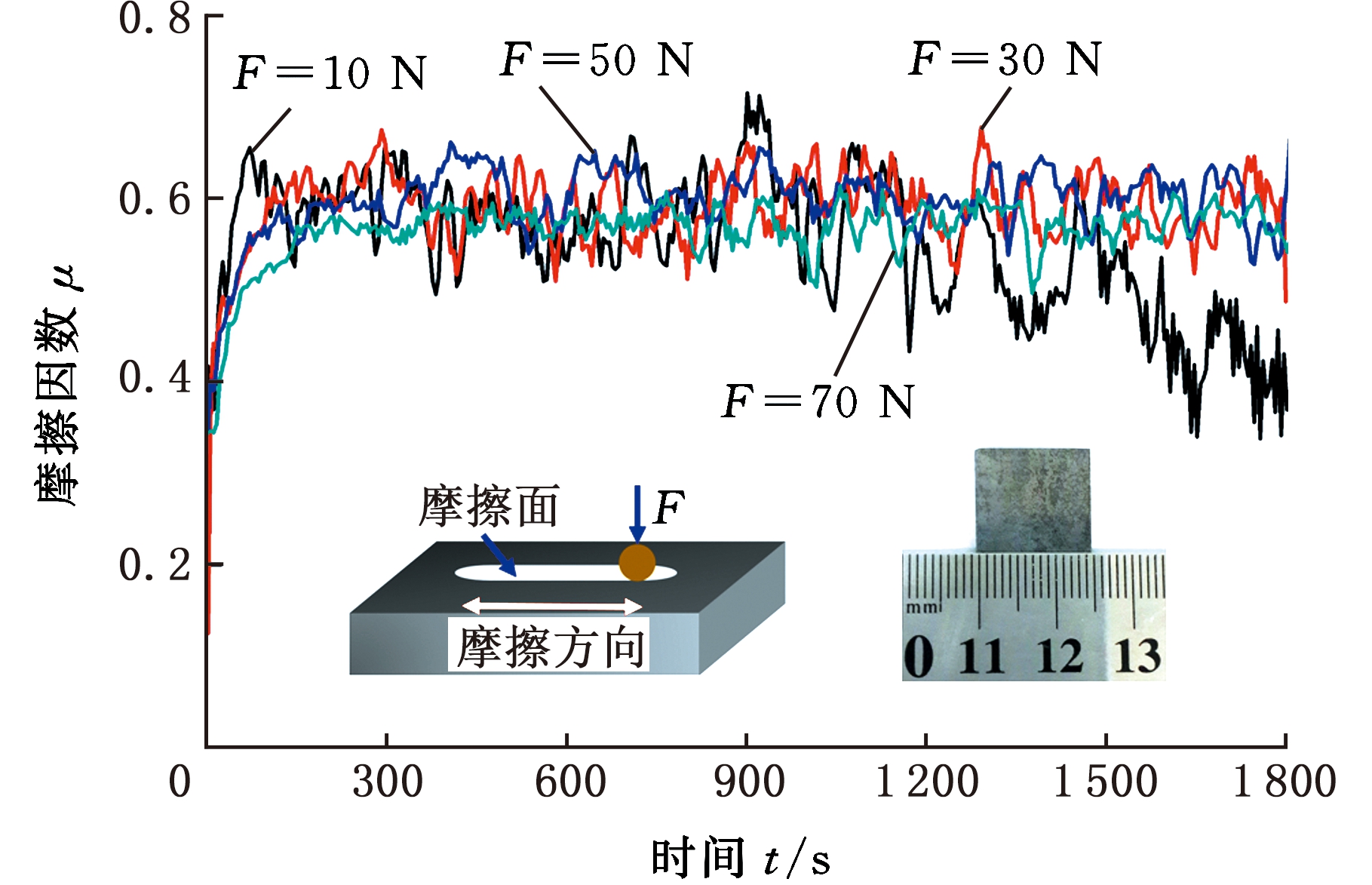

图3为Cf/SiC复合材料成形过程中各阶段的表面形貌图。图3a为SLS成形后的PF/Cf-Si初坯,在激光作用下2123PF树脂熔化交联,将基体连接成形。初坯成分均匀,是一个具有大量孔隙的多孔体结构,孔径分布范围较大。图3b为树脂增密后的C/Cf-Si多孔预制体的背散射电子成像图,其中白色为硅(如图中箭头所示),从中可以清楚地看出硅颗粒均匀分布在基体中,由此可提高材料成分均匀性;其次,基体孔隙大小和数量明显减少,致密度提高且增密后由于收缩产生了一些裂纹。这些裂纹和基体中的孔隙将为渗硅顺利进行硅碳反应提供了通道。图3c为渗硅后Cf/SiC材料的表面形貌,同时对组织进行X射线能谱(EDX)分析,其结果如表2所示。由此可知,试样组织由C、SiC和Si三相组成,颜色分别为黑色、深灰色和白色(如图中箭头所示)。原材料添加的硅与基体中的热解碳进行反应,可有效降低Cf/SiC材料中的残碳;此外,由于碳硅反应生成SiC之后总体积减小,因此可进一步为液硅浸渗提供通道,使基体充分反应。从图3d中可看出碳纤维的形貌,大部分纤维形态保存完整,但仍可见少量纤维发生硅化。

进一步对Cf/SiC复合材料的相含量经过酸腐蚀法精确测算,方法如下:试样表面抛光后经混合酸(1HF∶1HNO3(体积比))在室温下腐蚀1 h。结果表明:试样碳化硅含量最高(体积分数为71.3%),残余硅低(体积分数为22.1%),作为增强相的纤维均匀分布在基体中。残硅量明显低于流延成形的Cf/SiC复合材料中硅含量[6, 18],由于硅的脆性较强,低含量的残余硅有利于提高材料的强度和摩擦磨损性能。

(a)PF/Cf-Si初坯(b)C/Cf-Si预制体背散射

电子成像图

(c)PF/Cf-Si复合材料(d)PF/Cf-Si复合材料放大图

图3 试样形貌图

Fig.3 Surface morphology of samples

表2 Cf/SiC复合材料成分组成(原子含量)

Tab.2 Composition(atomic content) of Cf/SiC Composite %

组成点1点2点3C2.7949.3699.21Si97.2150.640.79

2.2 物相分析

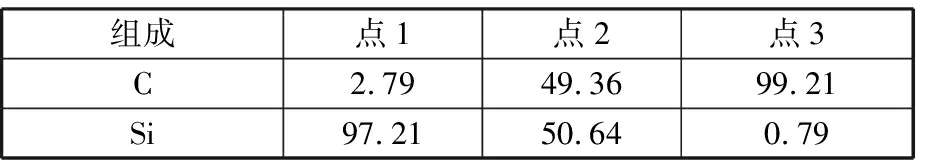

图4 Cf/SiC复合材料的XRD

Fig.4 XRD of the Cf/SiC composite

Cf/SiC复合材料试样X射线衍射(X-ray diffraction, XRD)图谱见图4,图示结果可进一步证实试样由β-SiC、Si和C三相组成。其中,由于树脂碳转变成了碳化硅,碳纤维含量较低,主要起到提高基体的强度、韧性和磨损性能的作用,因此在图中其峰值也较小,基体材料中β-SiC占主导。XRD图中SiC的衍射峰向右微弱偏移,由晶体衍射布拉格方程可知,衍射角θ增大,表面晶格间距减小,说明材料中的三相原子固溶,这将提高材料的界面结合性能,增大材料的强度,从而有利于提高复合材料的综合性能。通过对Cf/SiC复合材料测试,其密度和弯曲强度分别为2.89±0.01 g/cm3和237±9.8 MPa,比WANG等[19]通过CVI法制备的Cf/SiC复合材料(孔隙率1.7%~5.8%,密度2.0~2.3 g/cm3)的性能更好。

3 复合材料的摩擦学特性

3.1 摩擦因数及磨损轮廓

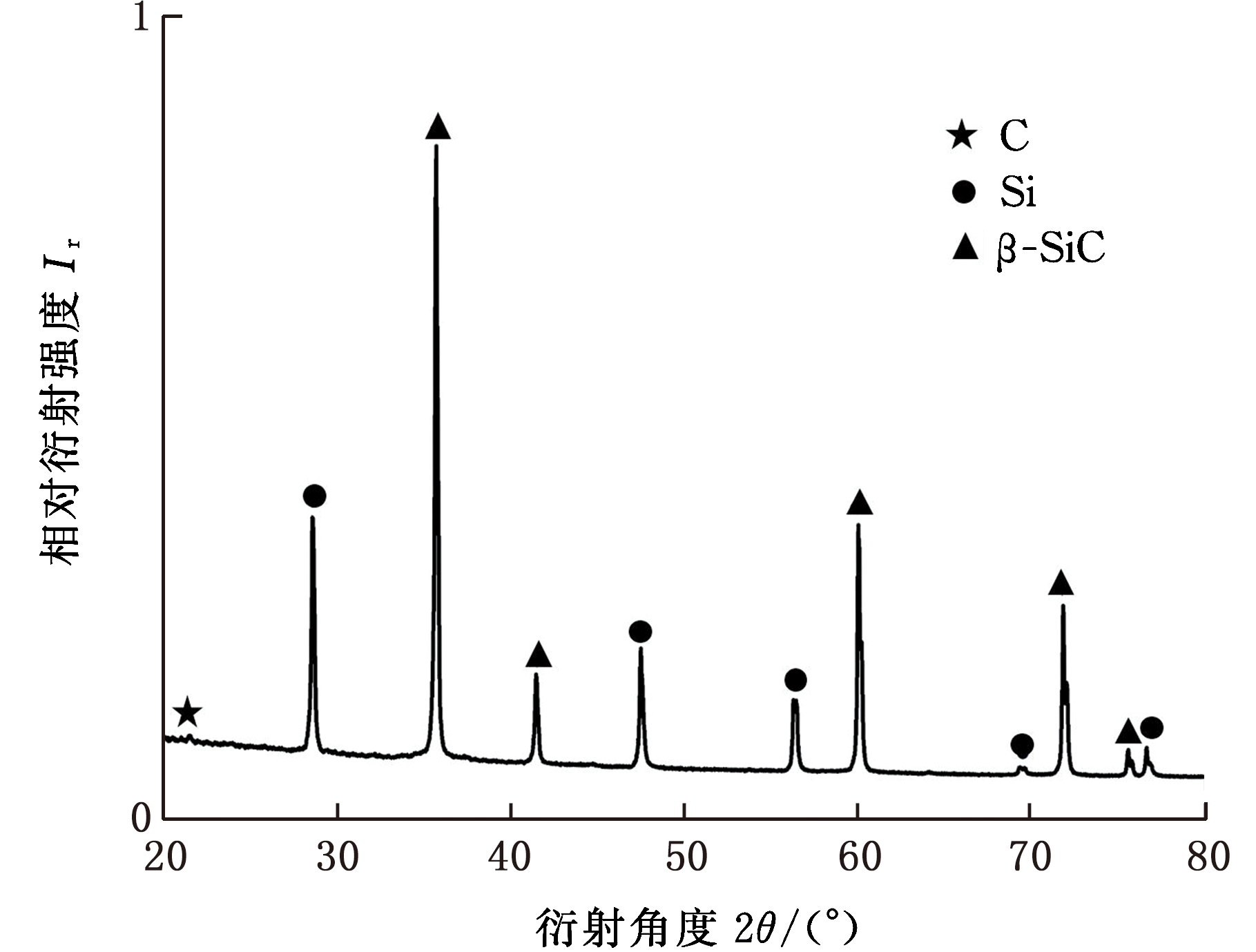

图5为Cf/SiC复合材料试样分别在载荷为10 N、30 N、50 N和70 N条件下进行低速往复运动得到的摩擦因数变化曲线。在摩擦试验开始的“磨合”期,试样摩擦初期微凸体的断裂会产生大量的磨粒,磨粒在摩擦表面造成“犁削”,使摩擦因数增大,因此试样在150 s之前呈现出时间较短且不稳定的状态。经过磨合阶段后,随着载荷的增大,四种不同载荷条件下的摩擦因素在0.4~0.7之间波动,平均摩擦因数分别为0.561、0.588、0.586和0.564。试样摩擦因数的波动与材料的成分有很大的关系。因为试样由C、β-SiC和Si三相组成,其各相的硬度、强度等性能有差异,因此表现出摩擦因数的不稳定性。碳化硅为硬质相,强度高,在摩擦时充当粗糙峰;当摩擦区域为硅时,由于硅硬度较低,因此其摩擦因素值在各个不同载荷下平均摩擦因素值上下波动。

图5 Cf/SiC复合材料的摩擦因数

Fig.5 The coefficient of friction o f Cf/SiC composites

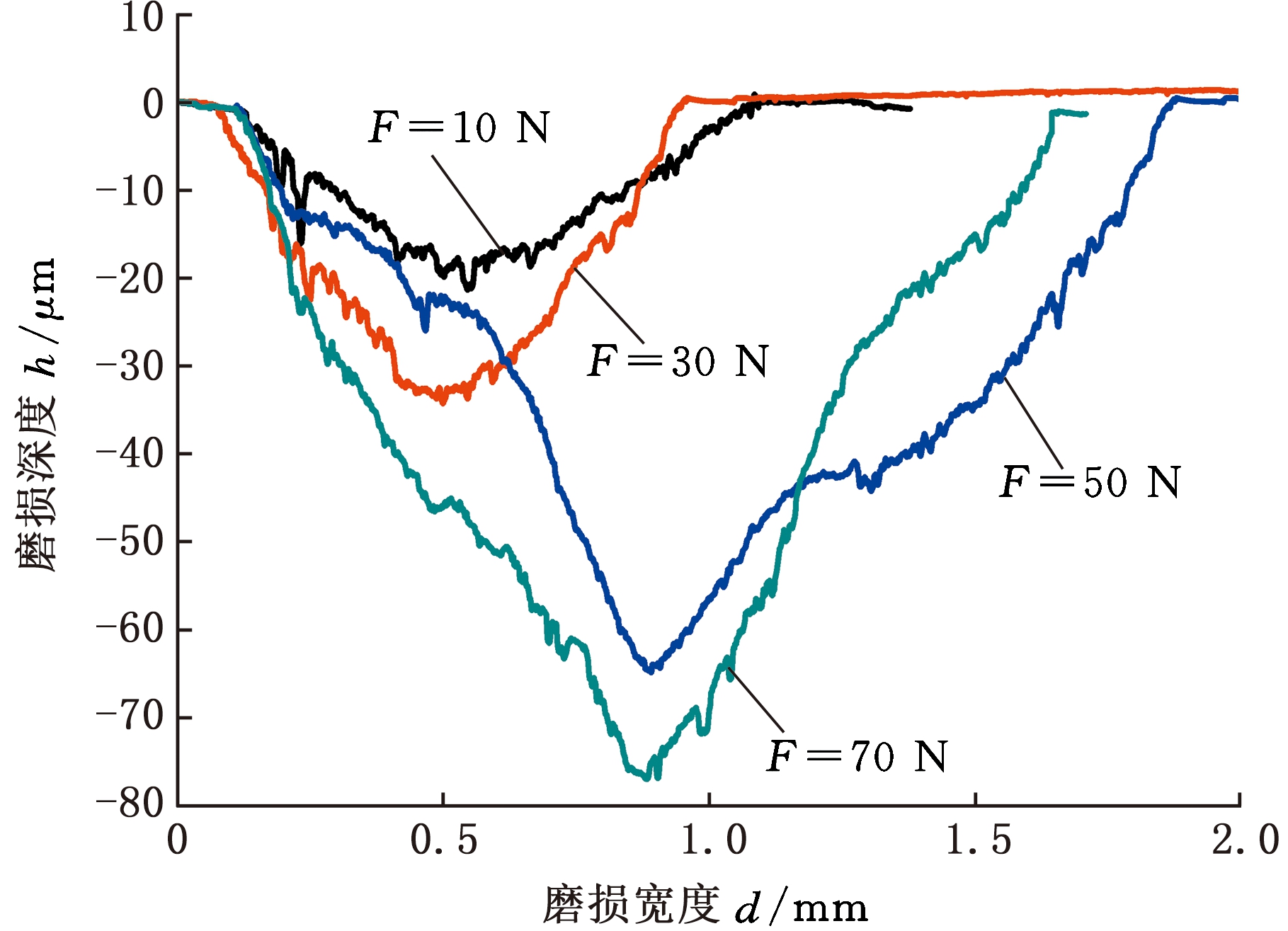

图6为四种载荷下试样磨损轮廓曲线。磨损轮廓深度和宽度越小,其磨损率越低,材料的耐磨损性能越好。从图6中可以看出,虽然试样在不同载荷下摩擦因数差异不大,但其磨损轮廓存在明显的差异。当载荷为10 N时,试样的磨损轮廓宽度约0.98 mm,磨损轮廓深度约为19.7 μm。随着载荷的逐渐增大,磨损轮廓的深度和宽度都逐渐增大,表明磨损率提高。当载荷增大到30 N时,其磨损轮廓宽度约0.95 mm,磨损轮廓深度约为32.3 μm。而载荷为70 N时,其磨损轮廓宽度达到1.64 mm,磨损轮廓深度约为75.6 μm。磨损得越严重,表明在该载荷下组织所受到的破坏越严重。

图6 Cf/SiC复合材料的磨损轮廓曲线

Fig.6 The wear outline curve of Cf/SiC composites

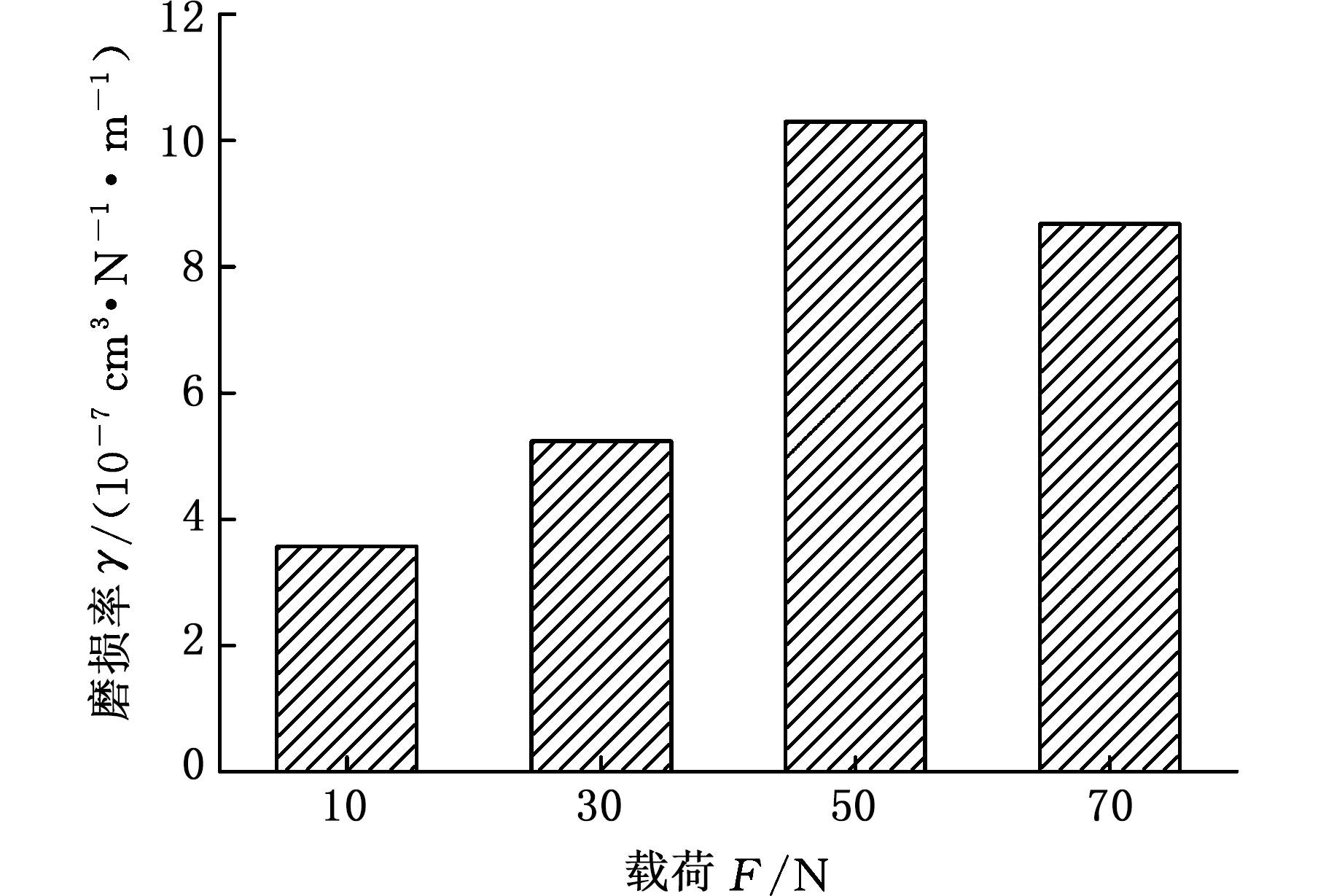

3.2 磨损率

通常,材料的磨损量越小其耐磨性能越好,因此进一步对Cf/SiC复合材料体积磨损率γ进行测试,γ通过下式计算得到:

(2)

式中,ΔV为磨损体积,cm3;L为滑动距离,m;Δm为磨损质量损失,g;ρ为试样密度,g/cm3;μ为平均摩擦因数;v为摩擦速度,mm/s;t为摩擦时间,s。

图7为相同时间内,不同载荷条件下Cf/SiC复合材料的磨损率变化图。可以看出材料在30N的载荷下磨损率为5.24×10-7 cm3/(N·m),磨损率值在载荷为50 N时达到最大,为10.3×10-7 cm3/(N·m)。结合图5可知,虽然在不同载荷下,平均摩擦因数差异不大,但四者的摩擦轮廓和磨损率都有很大差别。综合考虑摩擦因数、磨损轮廓可知,在载荷为30 N时,Cf/SiC材料表现出的耐磨性最佳,同时比常压烧结碳化硅复合陶瓷的耐磨性也更好[20]。

图7 Cf/SiC复合材料的磨损率

Fig.7 Wear rate of Cf/SiC composites

3.3 磨损表面形貌

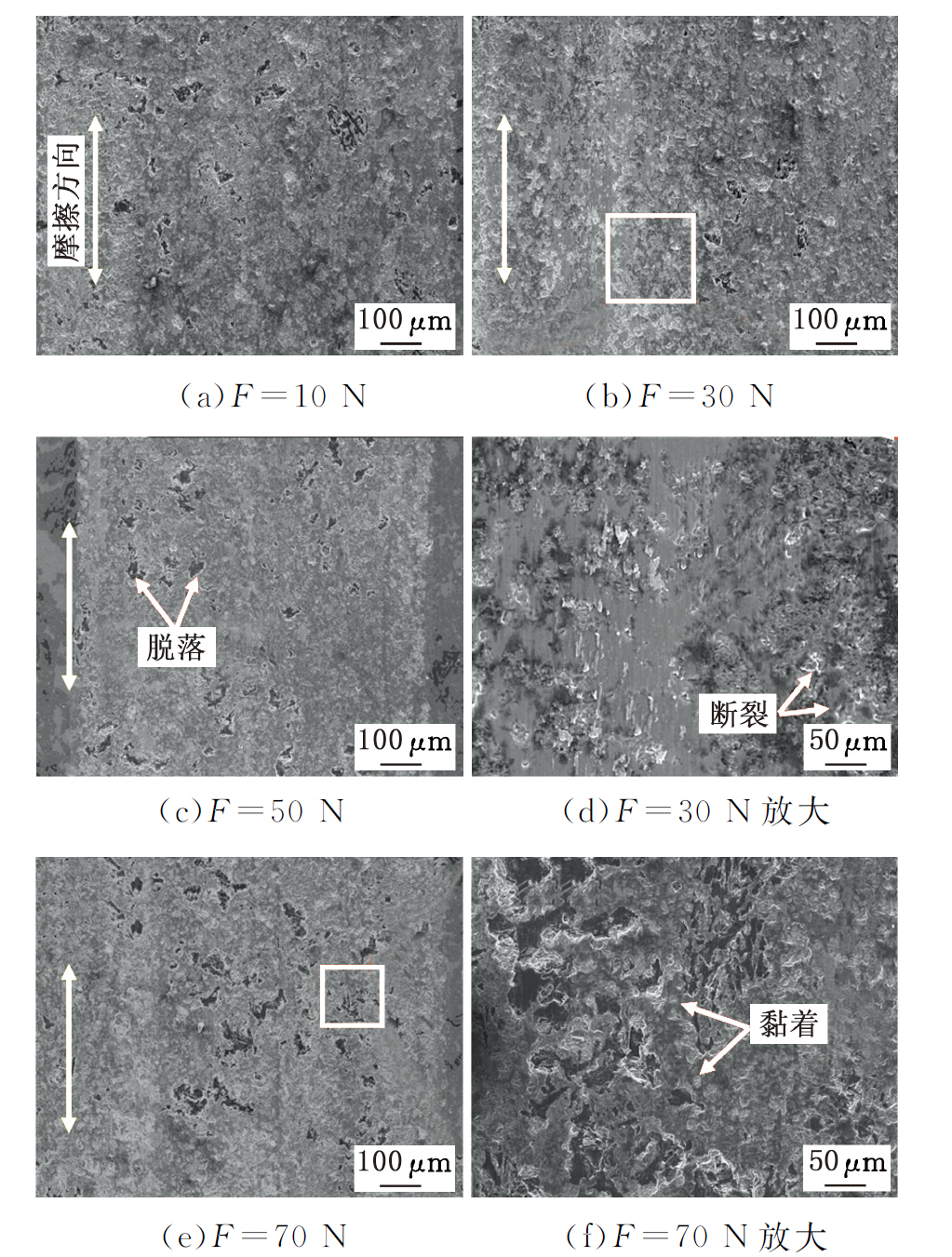

通过观察试样磨损后表面形貌,进一步分析Cf/SiC复合材料在不同载荷下的磨损机制,如图8所示。

图8 不同载荷下试样的磨损表面

Fig.8 Wear surfaces of samples with different loads

图8a所示为载荷为10 N时的磨损表面,摩擦方向如图中箭头所示,可以看出,当载荷较小时,表现为摩擦副表面微凸起之间接触,SiC颗粒为硬质点,脱落后的磨粒形成新的摩擦副,此时摩擦主要表现为微颗粒之间的持续碰撞,造成微颗粒脱落,因此其磨损机制为磨粒磨损[6]。当载荷增大到30 N时,由图8b可看出,试样摩擦表面变得粗糙,其表面出现了一些晶粒脆断的现象(图8d),磨损面上明显可见黏附的片状磨屑和由于基体材料脱落而造成的剥落损伤,以及出现明显的由摩擦产生的“犁削”纹。此外,EDX结果显示,Cf/SiC复合材料中存在“O”元素,表明在反复摩擦过程中,随着载荷的不断增大,材料表面温度不断升高,材料发生了氧化[21]。同时,硬度相对较低的硅区域在接触点处发生塑性变形,并且部分材料在黏结节点处发生剪切断裂,故在30 N时其磨损机制主要为磨粒磨损和黏结磨损[22]。当载荷为50 N时(图8c),其磨损表面的剥落损伤表现得更加明显。图8e为载荷70 N时磨损表面形貌,可看出磨损表面已经非常粗糙,出现了较多且大的凹坑。这是由于随着载荷的不断增大,接触面上的硬突起或粗糙峰在摩擦过程中受到挤压和碰撞产生剥落,脱落的磨屑在摩擦过程中充当硬质磨粒,在磨粒产生的循环接触应力下摩擦表面材料产生局部疲劳剥落,从而形成图中所示的凹坑。此外,因载荷增大,造成摩擦过程中材料表面温度迅速升高,加速了材料的氧化。从图8f中可看到,材料表现出严重的磨损,表面存在较深的犁削痕迹和凹坑,凹坑中有明显的颗粒拔出痕迹和晶粒断裂痕迹,伴随大量的磨粒。因此,此时主要磨损机制为脆性剥落[2,23],同时存在磨粒磨损和氧化磨损。

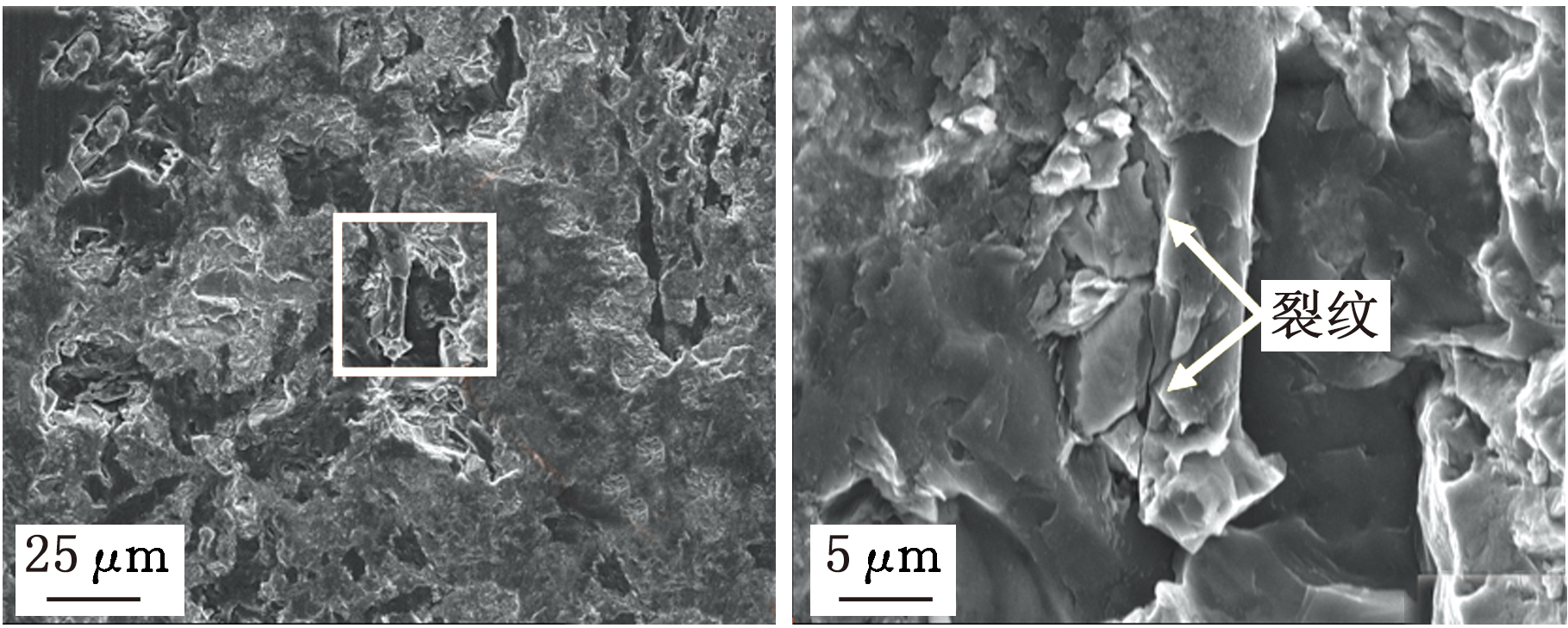

对载荷为70 N时的磨损表面进一步观察发现,其磨损过程中出现微裂纹,且裂纹方向紊乱,尤其发生在碳纤维周围表面,如图9所示。由于纤维为增强相,其强度高、刚度高、模量高,在载荷作用下磨损裂纹沿着扩展更容易的、强度更低的纤维周围扩展,裂纹扩展路径增加,吸收更多能量,从而提高材料强度并有增韧的效果[24]。其次,在高倍放大图中还可清晰地看到晶粒的断裂,而裂纹扩展路径的增加将减少晶粒的断裂,从而减少磨粒磨损,但这可能也会造成疲劳磨损[25]。

(a)F=70 N时磨损表面 (b)高倍放大图

图9 载荷为70 N时磨损表面

Fig.9 Wear surface under 70 N

4 结论

(1)采用激光选区烧结与液相渗硅法复合工艺制备出了Cf/SiC复合材料,其密度和弯曲强度分别为2.89±0.01 g/cm3和237±9.8 MPa。

(2) Cf/SiC复合材料在不同载荷下的摩擦磨损因数在0.55~0.60之间,在载荷为30 N时磨损轮廓宽度约为0.95 mm,磨损轮廓深度约为32.3 μm,磨损率为5.24×10-7 cm3/(N·m),其综合表现的耐磨性最好。

(3)当载荷较小时(10 N),磨损机制主要为磨粒磨损;载荷为30 N时,磨损开始出现“犁削”痕迹,主要为磨粒磨损和黏结磨损;随着载荷继续逐渐增大到70 N时,出现凹坑以及微裂纹,主要磨损机制为脆性剥落,同时存在磨粒磨损和氧化磨损。

[1] JANG G H, CHO K H, PARK S B, et al. Tribological Properties of C/C-SiC Composites for Brake Discs[J]. Metals and Materials International, 2010, 16(1): 61-66.

[2] 季春云, 金晓怡, 陈志鹏. 碳化硅陶瓷摩擦磨损性能及摩擦过程中接触应力分析[J]. 润滑与密封, 2018, 43(2):78-81.

JI Chunyun, JIN Xiaoyi, CHEN Zhipeng. Friction and Wear Properties of Silicon Carbide Ceramics and Analysis of Contact Stress during Friction[J]. Lubrication and Sealing, 2018, 43(2):78-81.

[3] MEI H, LI H, BAI Q, et al. Increasing the Strength and Toughness of a Carbon Fiber/Silicon Carbide Composite by Heat Treatment[J]. Carbon, 2013, 54: 42-47.

[4] 束成祥, 李晓阳, 余晓琴, 等. 反应烧结碳化硅陶瓷材料的摩擦磨损性能[J]. 理化检验(物理分册), 2013, 49(9):589-592.

SHU Chengxiang, LI Xiaoyang, YU Xiaoqin, et al. Friction and Wear Properties of Reactive Sintered Silicon Carbide Ceramic Materials[J]. Physical and Chemical Testing (Physical Section), 2013, 49(9):589-592.

[5] BYEONGCHOON G, INSIK C. Microstructural Analysis and Wear Performance of Carbon-fiber-reinforced SiC Composite for Brake Pads[J]. Materials, 2017, 10(7): 701.

[6] ZHOU X, ZHU D, XIE Q, et al.Friction and Wear Properties of C/C-SiC Braking Composites[J]. Ceramics International, 2012, 38(3): 2467-2473.

[7] LI Z, XIAO P, XIONG X, et al. Tribological Characteristics of C/C-SiC Braking Composites under Dry and Wet Conditions[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(5): 1071-1075.

[8] LI G, YAN Q, XI J R, et al. The Stability of the Coefficient of Friction and Wear Behavior of C/C-SiC[J]. Tribology Letters, 2015, 58(1): 13.

[9] ZHOU H, SINGH R N. Kinetics Model for the Growth of Silicon Carbide by the Reaction of Liquid Silicon with Carbon[J]. Journal of the American Ceramic Society, 1995, 78(9): 2456-2462.

[10] JANG B K, SAKKA Y. Influence of Microstructure on the Thermophysical Properties of Sintered SiC Ceramics[J]. Journal of Alloys and Compounds, 2008, 463(1/2): 493-497.

[11] FU Z, SCHLIER L, TRAVITZKY N, et al. Three-dimensional Printing of SiSiC Lattice Truss Structures[J]. Materials Science and Engineering: A, 2013, 560: 851-856.

[12] 史玉升, 钟建伟, 蔡道生, 等. 基于零件切片的选择性激光烧结预热温度控制方法[J]. 机械工程学报, 2006,42(6):67-72.

SHI Yusheng, ZHONG Jianwei, CAI Daosheng, et al. Selective Laser Sintering Preheating Temperature Control Method Based on Part Slicing[J]. Journal of Mechanical Engineering, 2006,42(6):67-72.

[13] 杨家懿, 朱伟, 史云松,等. 激光选区烧结高分子纳米复合材料研究进展[J]. 高分子材料科学与工程, 2017, 33(6):184-190.

YANG Jiayi, ZHU Wei, SHI Yunsong, et al. Research Progress of Polymer Nanocomposites by Selective Laser Sintering[J]. Polymer Materials Science and Engineering, 2017, 33(6):184-190.

[14] 潘腾, 朱伟, 闫春泽, 等. 激光选区烧结3D打印成形生物高分子材料研究进展[J]. 高分子材料科学与工程, 2016, 32(3):178-183.

PAN Teng, ZHU Wei, YAN Chunze, et al. Advances in 3D Printing of Biopolymer Materials by Selective Laser Sintering[J]. Polymer Materials Science and Engineering, 2016, 32(3):178-183.

[15] MEYERS S, KRUTH J P, VLEUGELS J. Direct Selective Laser Sintering of Reaction Bonded Silicon Carbide[C]∥Solid Freeform Fabrication Symposium. Austin, 2015:1750-58.

[16] ZHU W, FU H, XU Z, et al. Fabrication andCharacterization of Carbon Fiber Reinforced SiC Ceramic Matrix Composites Based on 3D Printing Technology[J]. Journal of the European Ceramic Society, 2018, 38(14): 4604-4613.

[17] FU H, ZHU W, XU Z, et al. Effect of Silicon Addition on the Microstructure, Mechanical and Thermal Properties of Cf/SiC Composite Prepared via Selective Laser Sintering[J]. Journal of Alloys and Compounds, 2019, 792, 1045-1053.

[18] LUO Z H, JIANG D L, ZHANG J X, et al.Preparation of Reaction-bonded Silicon Carbide with Well Controlled Structure by Tape Casting Method[J]. Ceramics International, 2012, 38(3): 2125-2128.

[19] WANG J, LIN M, XU Z, et al. Microstructure and Mechanical Properties of C/C-SiC Composites Fabricated by a Rapid Processing Method[J]. Journal of the European Ceramic Society, 2009, 29(14): 3091-3097.

[20] 冯岩. 碳化硅复合陶瓷耐磨性能研究[J].材料开发与应用, 2017, 32(3):22-26.

FENG Yan. Study on Wear Resistance of Silicon Carbide Composite Ceramics[J]. Development and Application of Materials, 2017, 32(3):22-26.

[21] 周松青, 肖汉宁. 碳化硅陶瓷摩擦化学磨损机理及磨损图的研究[J]. 硅酸盐学报, 2002,30(5):641-644.

ZHOU Songqing, XIAO Hanning. Study on Tribochemical Wear Mechanism and Wear Diagram of Silicon Carbide Ceramics[J]. Journal of the Chinese Ceramic Society, 2002,30(5):641-644.

[22] 吴玲. 制动用C/C-SiC复合材料摩擦学性能研究现状[J]. 材料导报, 2014, 28(13):52-55.

WU Ling. Research Status of Tribological Properties of C/C-SiC Composites for Braking[J]. Materials Review, 2014, 28(13):52-55.

[23] 丁雨田, 戴雷, 尹建军, 等.铝合金表面Ni-SiC复合镀层的摩擦磨损性能[J]. 机械工程学报, 2004,42(3):173-177.

DING Yutian, DAI Lei, YIN Jianjun, et. al. Friction and Wear Properties of Ni-SiC Composite Coating on Aluminum Alloy Surface[J]. Journal of Mechanical Engineering, 2004,42(3):173-177.

[24] 李双. 短纤维增强反应烧结碳化硅的制备与性能研究[D]. 哈尔滨:哈尔滨工业大学, 2013.

LI Shuang. Preparation and Properties of Short Fiber Reinforced Reaction Sintered Silicon Carbide[D]. Harbin :Harbin Institute of Technology,2013.

[25] KRENKEL W, BERNDT F. C/C-SiC Composites for Space Applications and Advanced Friction Systems [J]. Materials Science and Engineering: A, 2005, 412(1/2): 177-181.