0 引言

在完整的耐久试验目标里程中截取部分样本,实车状态下采集载荷谱数据,对采集的数据进行外推后,用于整车疲劳耐久分析和计算,是试验场关联汽车疲劳耐久设计普遍使用的方法。

载荷谱数据外推分为线性外推和概率外推两种。在实际的试验过程中,由于路面、车速以及驾驶员的操作都具有一定的随机性,因此得到的相应的载荷谱数据也具有随机性。对采集样本采用线性外推得到的载荷谱数据不能覆盖完整的试验过程,应采用概率外推的方法。载荷谱数据包含载荷幅值和载荷均值两个参数,载荷谱的概率外推应基于载荷幅值和均值都为随机变量的二维随机载荷进行。

陈欣等[1]对汽车传动系统的载荷谱进行了研究,基于幅值和频次的关系建立了八级程序载荷谱;高云凯等[2]通过将二维程序载荷谱简化为一维程序载荷谱,建立了车身疲劳试验程序载荷谱;高孝旺[3]在载荷幅值为威布尔分布的基础上分析了三参数威布尔分布的三个参数对等效载荷、载荷比例系数的影响趋势,以及载荷波动程度即变异系数对载荷比例系数的影响趋势,对同均值条件下正态分布与三参数威布尔分布的等效载荷进行了对比;胡建军等[4]基于载荷幅值为正态分布的情况,研究了载荷比例系数和变差系数之间的关系,并以随机载荷为输入对齿轮的疲劳寿命进行了试验研究;武滢等[5]基于载荷幅值和均值都为随机分布的情况,以其联合概率密度为基础建立了疲劳寿命的分布预测模型;郭虎等[6]通过对汽车前桥载荷进行采集,得到了包含幅值和均值的载荷谱,并对采用Goodman经验公式进行等效转换后的等效载荷进行统计学分析,得出了在各种路面下等效载荷的分布符合三参数威布尔分布的结论,并给出了分布参数;藤瑞品等[7]对二维随机载荷作用下的疲劳寿命进行了研究,给出了载荷幅值和均值均符合正态分布的二维随机载荷的当量载荷的概率密度函数。

目前基于随机载荷谱的疲劳耐久研究大多局限于分布规律的研究和基于幅值为随机变量的一维随机载荷谱外推的疲劳耐久性研究,二维随机载荷的外推研究以及基于二维随机载荷外推的疲劳耐久性研究尚未有成熟的方法。本文即是针对当前研究存在的不足,提出了二维随机载荷谱的外推方法,建立了二维随机载荷的当量载荷的概率密度函数的求解模型,研究了某款城市SUV螺旋弹簧载荷谱的分布特性,采用载荷谱分级法计算了疲劳损伤,并指出了分级数量对疲劳损伤的影响。

1 二维随机载荷谱的外推方法

1.1 基于Goodman公式的概率密度函数外推

已知二维随机载荷的幅值和均值的分布概率,根据当量载荷的计算法则和概率密度理论,计算出当量载荷的概率密度函数,在此基础上将二维随机载荷进行外推后的载荷谱作为疲劳寿命的计算载荷。

假设零件受到幅值为Sa、均值为Sm的循环载荷作用,可以把(Sa,Sm)用经验公式转化为零均值当量载荷,根据Goodman公式,当量载荷Seq的表达式[8]为

(1)

式中,σb为材料的抗拉强度。

根据概率密度计算理论[9],设随机变量X 和Y 相互独立,其概率密度函数分别为fX(x)和fY(y),则![]() 的概率密度函数fZ(z)由下式确定:

的概率密度函数fZ(z)由下式确定:

fZ(z)=![]() |x|fX(x)fY(zx)dx

|x|fX(x)fY(zx)dx

(2)

目前在工程实际中,Miner累积疲劳损伤定则广泛应用于结构件在变幅载荷作用下疲劳寿命的预测[10-12],在确定二维随机载荷的概率密度函数以后,根据Miner定则,累积疲劳损伤的计算方法如下:

(3)

式中,D为材料的累积疲劳损伤;N为材料受到的循环载荷总次数;S为材料受到的载荷;f(S)为随机载荷的概率密度函数;Nf为材料在载荷S作用下的疲劳寿命。

采用概率密度函数外推法只需要进行积分运算,计算过程比较简单也比较容易得到精确的计算结果,但是采用该方法必须要首先得到二维随机载荷的当量载荷的概率密度函数和材料的S-N曲线方程。

1.2 载荷谱分级法

在很多情况下,当量载荷的概率密度函数过于复杂而无法根据概率密度的算法进行计算,这时可采用载荷谱分级法对二维随机载荷进行外推。 载荷谱分级法外推过程如下:

(1)根据载荷幅值和均值的雨流计数数据进行统计学分析,得出载荷幅值和均值的分布特性及分布参数;

(2)对载荷谱的幅值和均值进行分级,将连续的载荷谱分成有限个载荷区间;

(3)根据载荷幅值和均值的统计分布特性外推出各级载荷幅值和均值的分布概率频次;

(4)根据式(1)和载荷幅值以及载荷均值的分布概率频次,推算出各级载荷的当量载荷的分布概率和统计频次。

1.3 当量载荷外推法

当量载荷外推法[6]也是一种概率密度函数外推法,不同的是该方法首先将包含载荷幅值和载荷均值的二维随机载荷通过Goodman公式转化为零均值的当量载荷以后,再以当量载荷作为随机载荷进行分布检验和参数估计,拟合出当量载荷的概率密度函数和分布参数后,根据式(3)计算疲劳损伤。

2 二维随机载荷的当量载荷的概率密度函数

2.1 幅值和均值均服从正态分布时

设二维随机载荷的幅值为Sa,Sa服从正态分布![]() 载荷均值为Sm,Sm服从正态分布

载荷均值为Sm,Sm服从正态分布![]() 分别为载荷幅值和载荷均值的分布均值和标准差。载荷幅值和均值相互独立。

分别为载荷幅值和载荷均值的分布均值和标准差。载荷幅值和均值相互独立。

Seq为二维随机载荷的当量载荷[7],设Z=Seq, fZ(z)为当量载荷Seq的概率密度函数。

设![]() 文献[7]推导出fZ(z)为

文献[7]推导出fZ(z)为

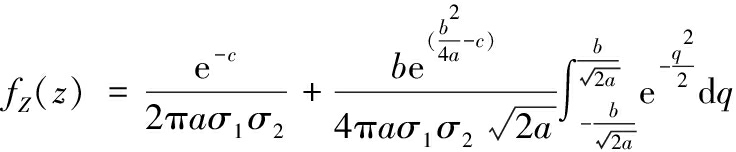

(4)

2.2 幅值服从威布尔分布、均值服从正态分布时

幅值服从威布尔分布、均值服从正态分布的随机载荷的当量载荷的概率密度函数的推导比幅值和均值都服从正态分布的随机载荷的概率密度函数的推导复杂甚至不能推导,以下仅对形状参数α=1、位置参数λ=0时的情况进行推导。

载荷幅值Sa符合威布尔分布,概率密度函数为

(5)

式中,α为形状参数,反映载荷谱的分布形状;β为尺度参数,反映载荷谱总体水平;λ为位置参数,反映载荷谱的最小值。

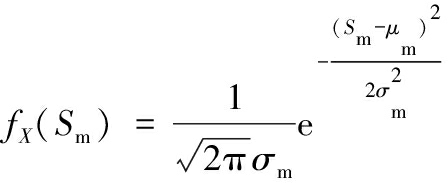

载荷均值Sm服从正态分布![]() 概率密度函数为

概率密度函数为

(6)

仍根据式(1),设![]() 则

则![]() 的概率密度函数为

的概率密度函数为

(7)

由X~N(μ,σ2)得出![]() 设

设![]() 则X的概率密度函数为

则X的概率密度函数为

(8)

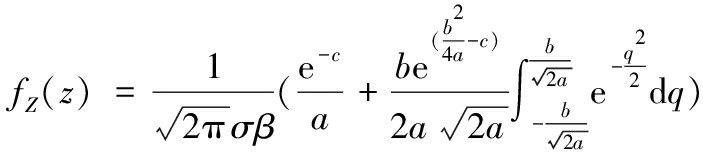

设![]() 采用文献[7]中相同的分析方法,推导得到当量载荷Z的概率密度函数fZ(z)为

采用文献[7]中相同的分析方法,推导得到当量载荷Z的概率密度函数fZ(z)为

(9)

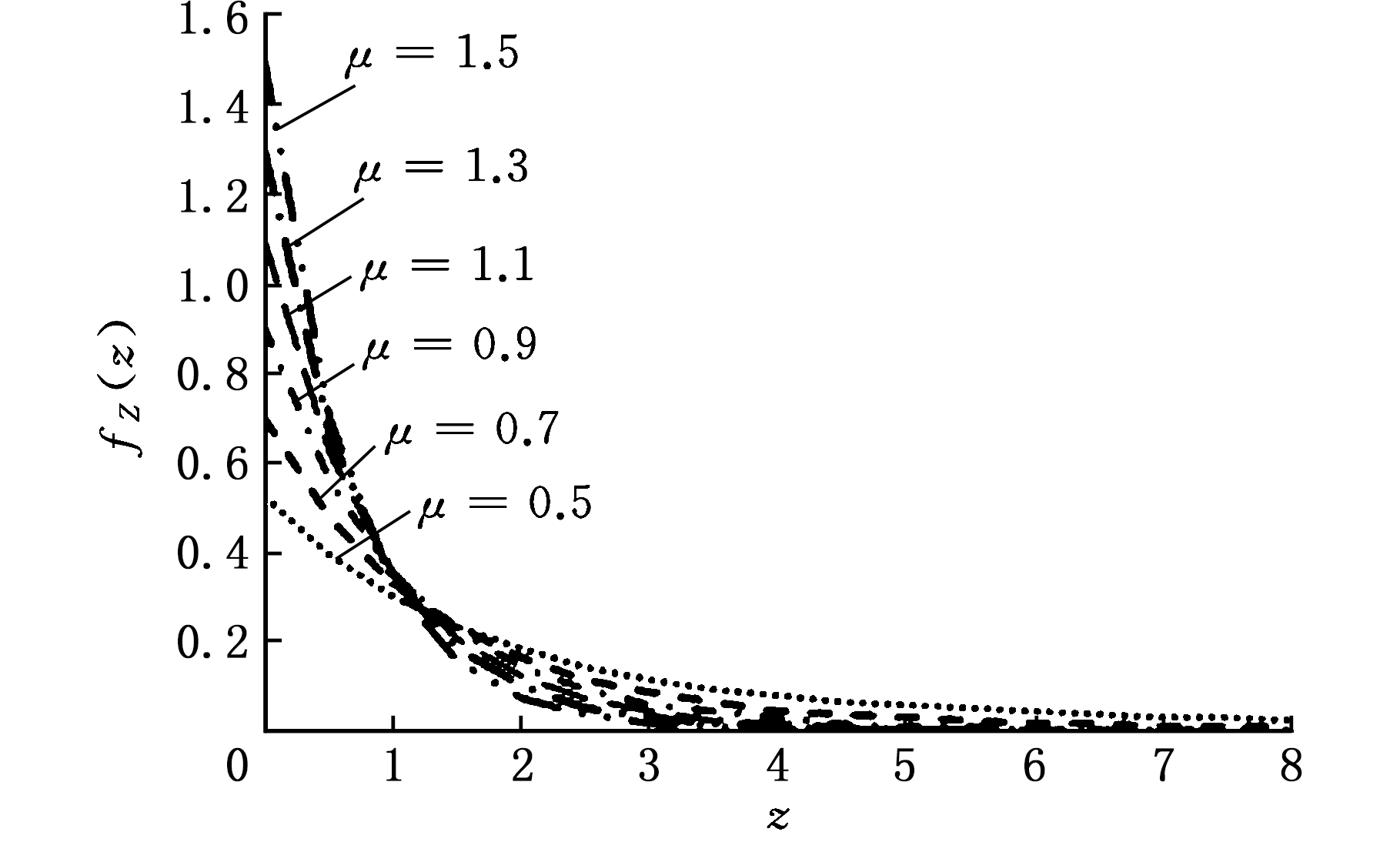

图1为部分分布参数下的函数图。

图1 当量载荷概率密度函数图

Fig.1 Plot of the probability density functio n of equivalent stress

3 S-N曲线的拟合

由于得到真实的S-N曲线需要大量的试验数据,而得到这些试验数据需要大量的时间和成本,因此很多时候在工程实践中并没有真实的S-N曲线可用。根据已有的试验数据和素材,对材料的S-N曲线进行估算和拟合,以代替材料的真实S-N曲线,可以作为工程实践中进行疲劳耐久设计的一种近似手段。

S-N曲线的拟合方法主要有三参数拟合法和分段拟合法两种。

3.1 三参数拟合法

根据对金属材料疲劳性能曲线的研究[8],对于整个中长寿命区,疲劳寿命和载荷之间的关系建议采用以下三参数经验公式:

Nf(S-S0)n=m

(10)

式中,S0、m、n均为待定常数。

文献[13]提出的应力疲劳寿命公式为

Nf=Cf(Seq-(Seq)c)-2

(11)

式中,Cf、(Seq)c分别为疲劳抗力系数和用等效应力幅表示的理论疲劳极限,它们均为材料常数。

文献[14]以16Mn钢和15MnVN钢为对象进行了研究,测定了16Mn钢和15MnVN钢的拉伸性能,并用φ10 mm的光滑试件测定了疲劳寿命并进行了回归分析,分析结果显示采用式(10)来拟合低合金高强度钢拟合度R=-1时的疲劳试验结果是有效的[14]。

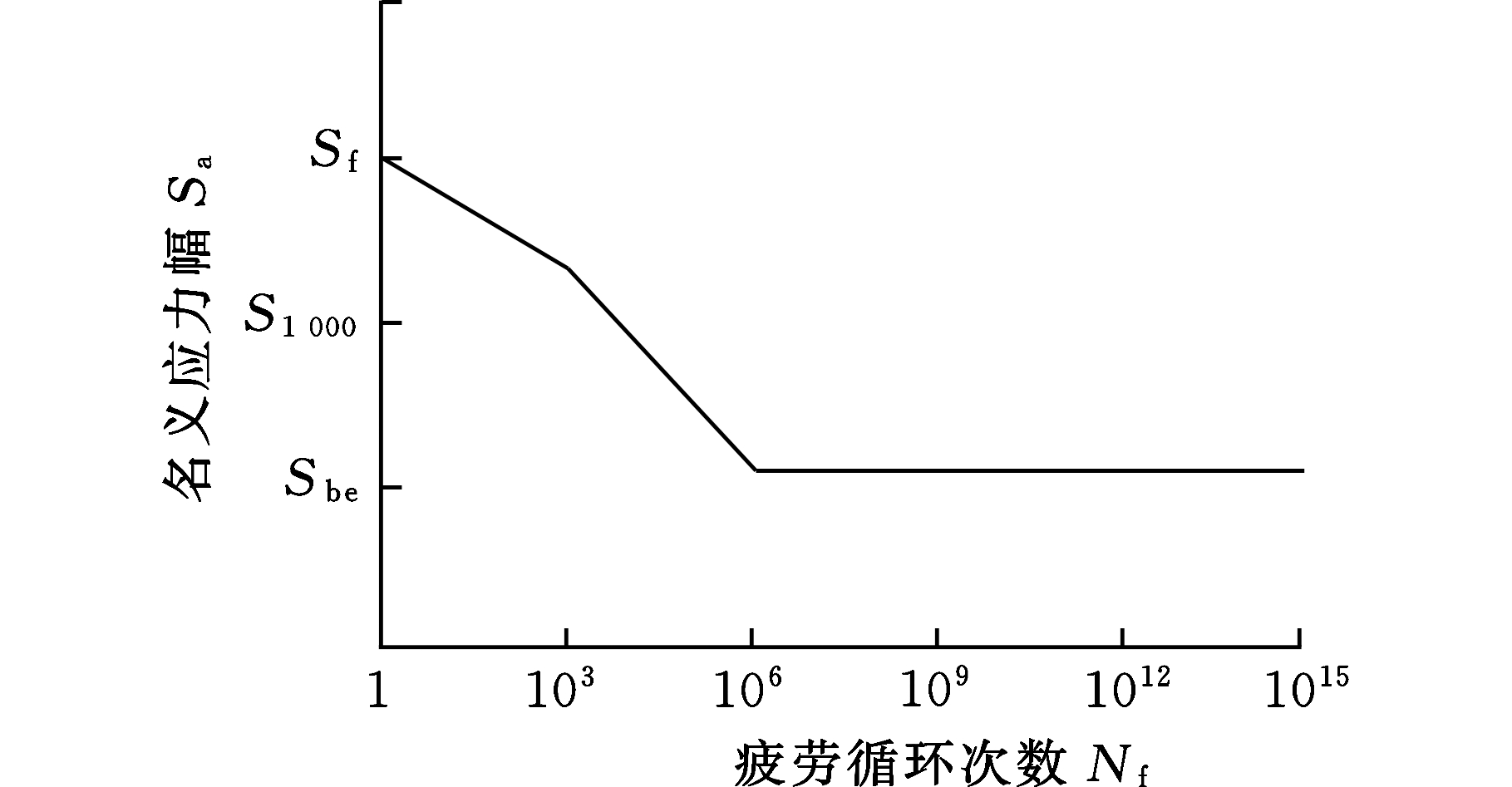

3.2 分段拟合法

分段拟合法[15-16]是在双对数坐标上,将S-N曲线在高周疲劳区和低周疲劳区分别以直线段来进行拟合的方法,见图2,图中横坐标的1、103、106点对应的载荷代表材料分别在标准循环加载1、103、106次的疲劳强度,106次定义为材料的疲劳极限。

图2 S-N曲线分段拟合

Fig.2 Subsection fitting of S-N curve

图2中高周疲劳段的斜率g计算公式如下:

(12)

式中,S1 000和Sbe分别为材料在标准循环加载103、106次时的疲劳强度。

低周疲劳段的斜率h计算公式如下:

(13)

式中,Sf为材料的抗拉强度。

4 载荷谱数据采集和处理

4.1 载荷谱数据的采集

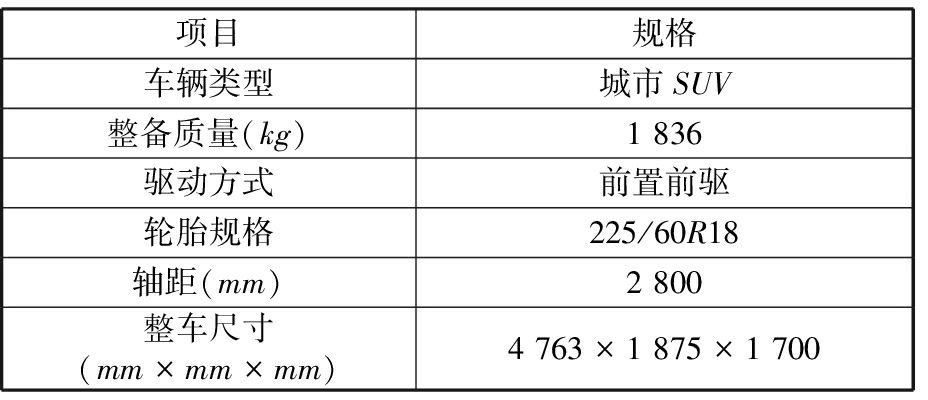

基于试验场关联的整车结构疲劳载荷谱的采集和分析技术,采用4个车轮六分力传感器、10个加速度传感器和38个应变片传感器,在襄阳试验场采集了某款城市SUV整车主要结构载荷谱。采集地点及道路类型如表1所示。试验车辆参数如表2所示。

表1 采集地点及道路类型

Tab.1 Collecting location androad type

地点道路类型襄阳试验场石块路砂石路砾石路鹅卵石路共振路

表2 试验车辆主要技术参数

Tab.2 Main technical parameters of the test vehicle

项目规格车辆类型城市SUV整备质量(kg)1 836驱动方式前置前驱轮胎规格225/60R18轴距(mm)2 800整车尺寸(mm×mm×mm)4 763×1 875×1 700

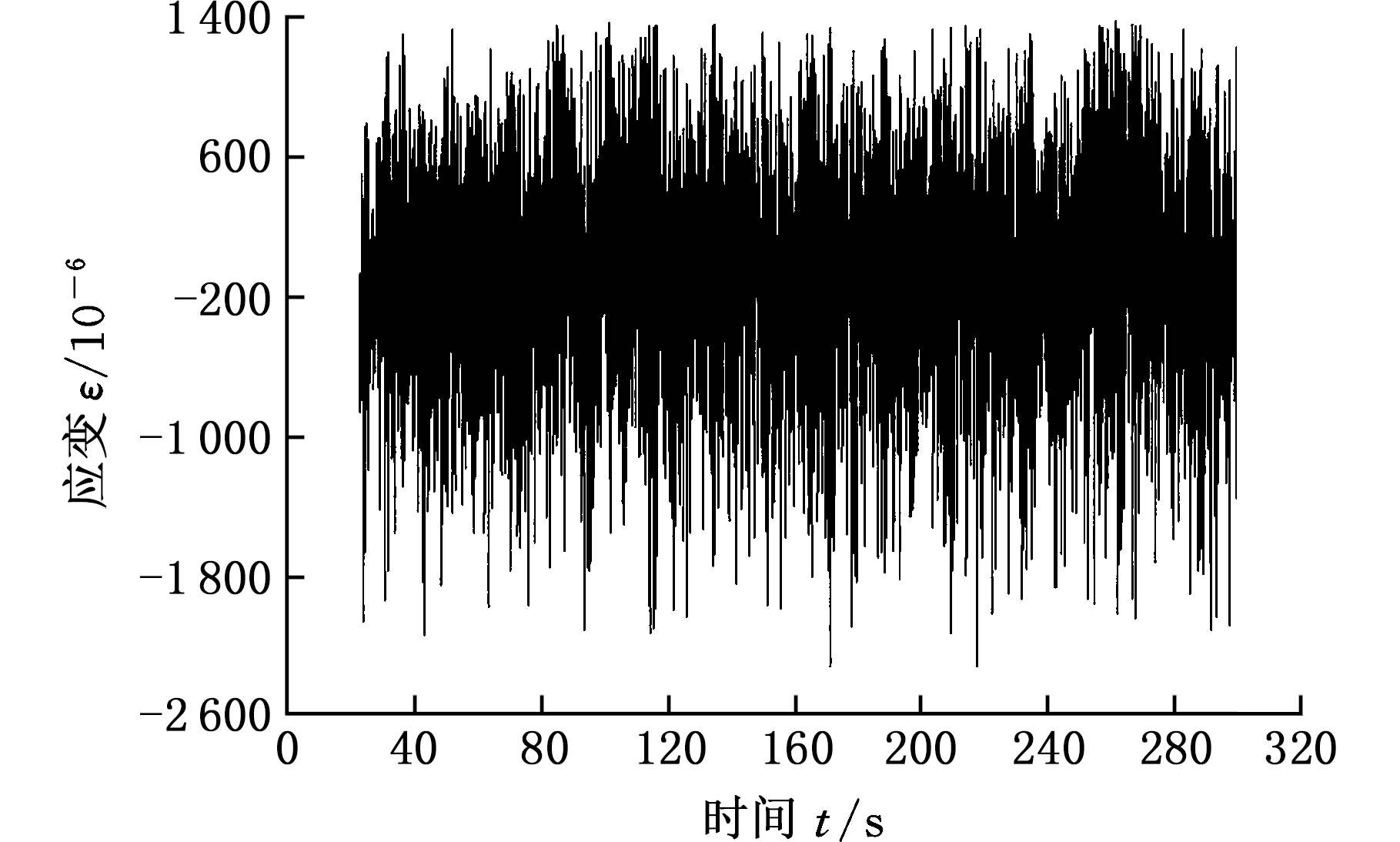

4.2 载荷谱数据的处理

对原始载荷谱去除异常点(毛刺)以及连接路面的信号,处理后得到的信号谱见图3。

图3 原始载荷谱信号

Fig.3 Original load spectrum signal

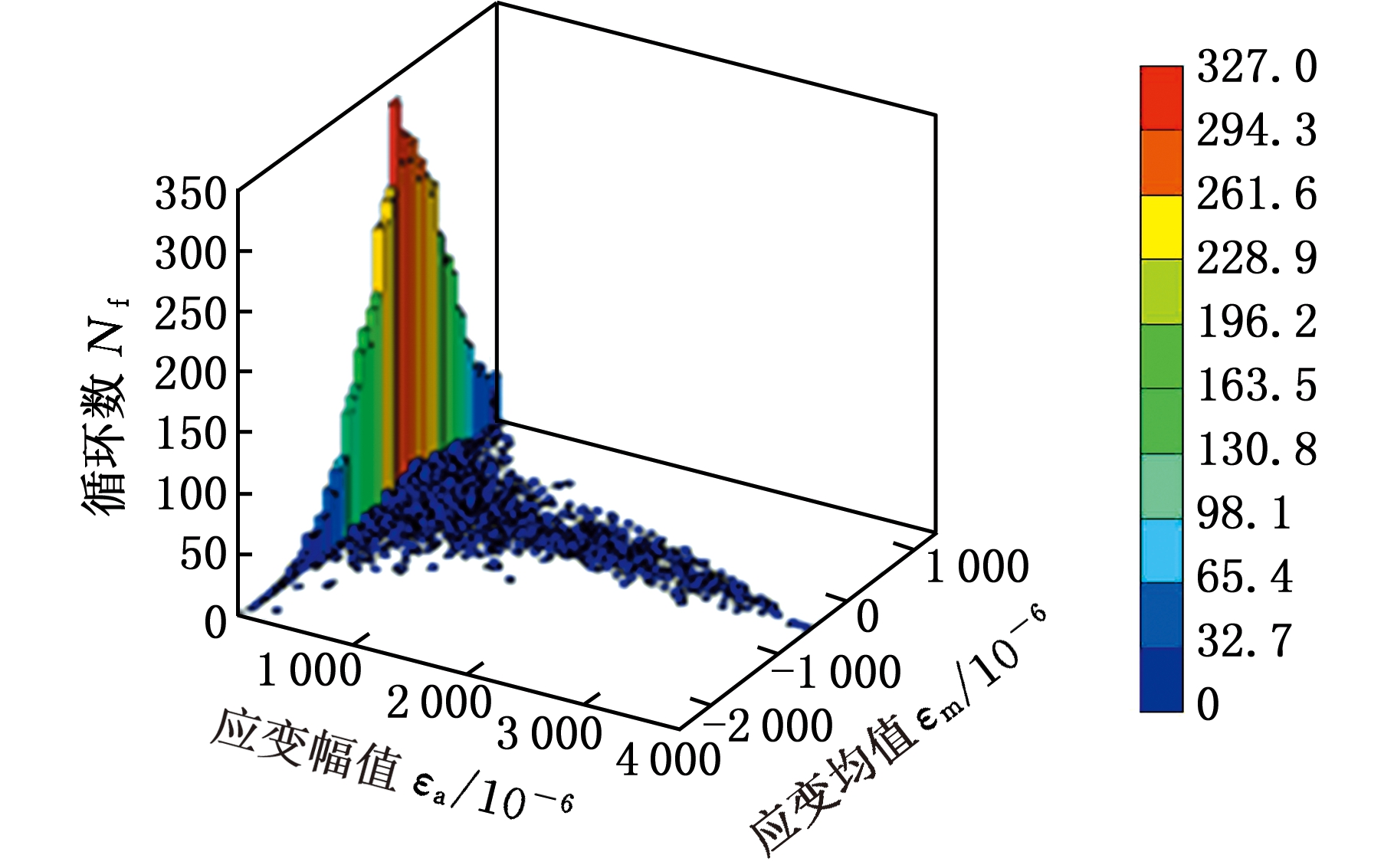

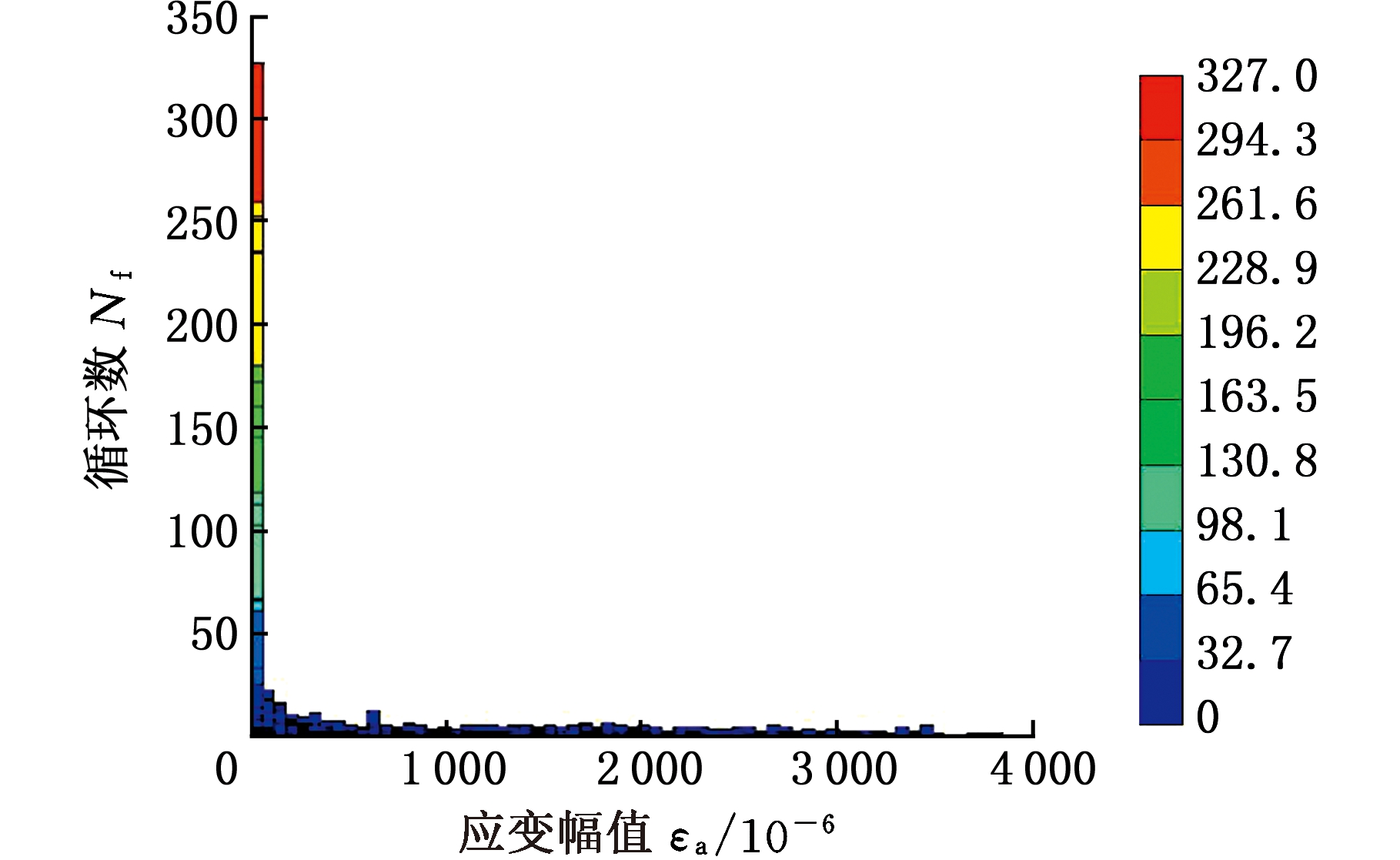

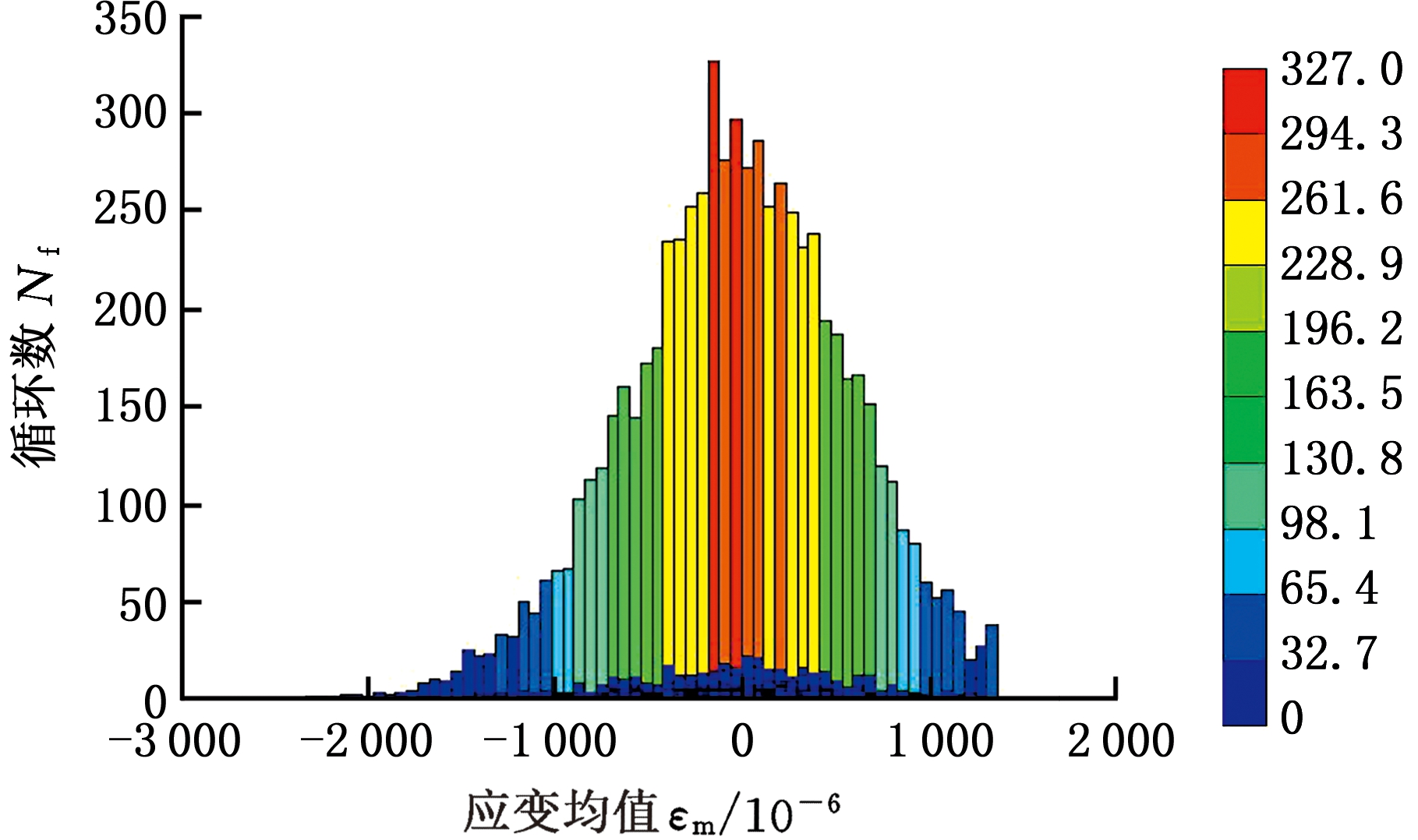

采用雨流计数法统计处理后形成包含幅值和均值统计计数的三维直方图见图4。幅值和均值各自的二维统计直方图见图5和图6。

图4 载荷三维统计直方图

Fig.4 Three-dimension statistic histogram

图5 载荷幅值统计直方图

Fig.5 Statistic histogram of stress amplitude

图6 载荷均值统计直方图

Fig.6 Statistic histogram ofmean stress

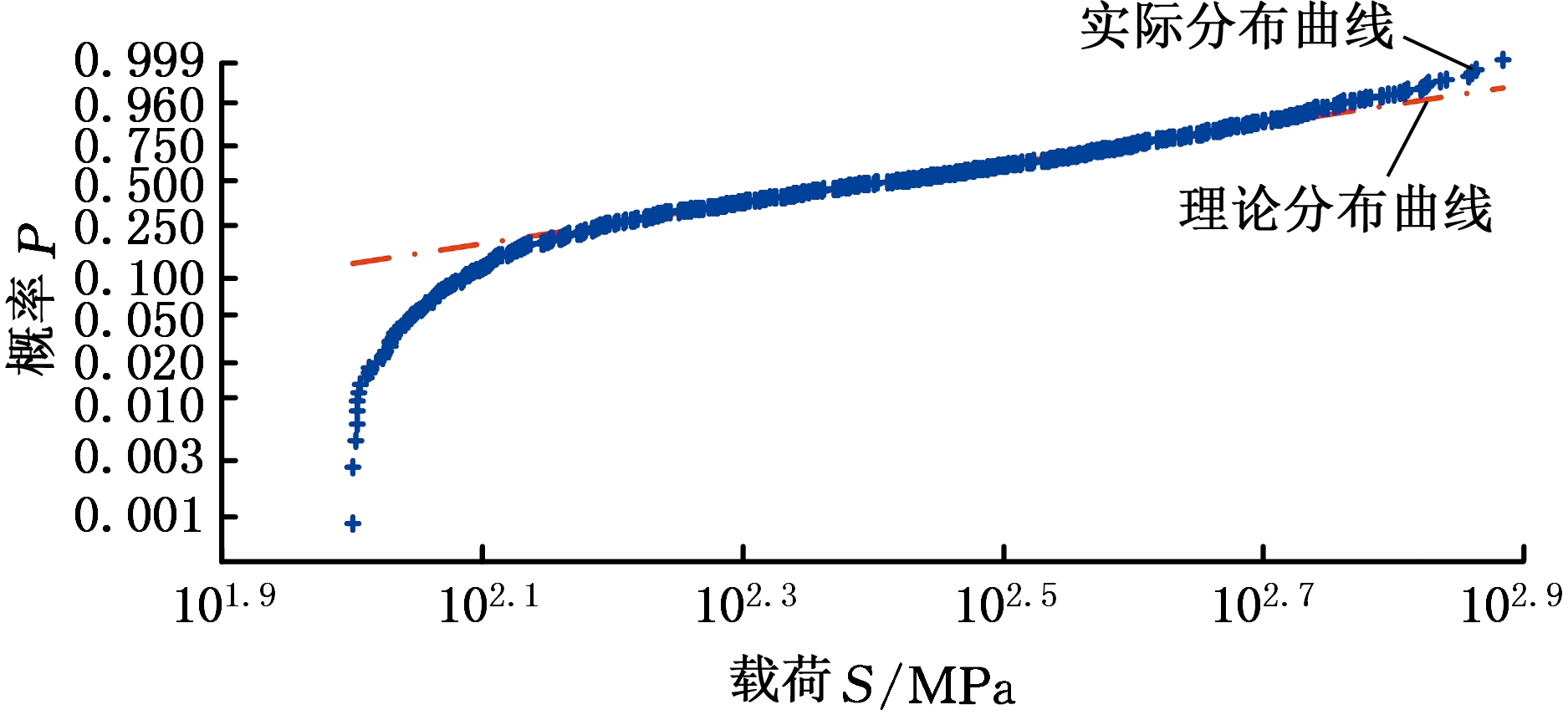

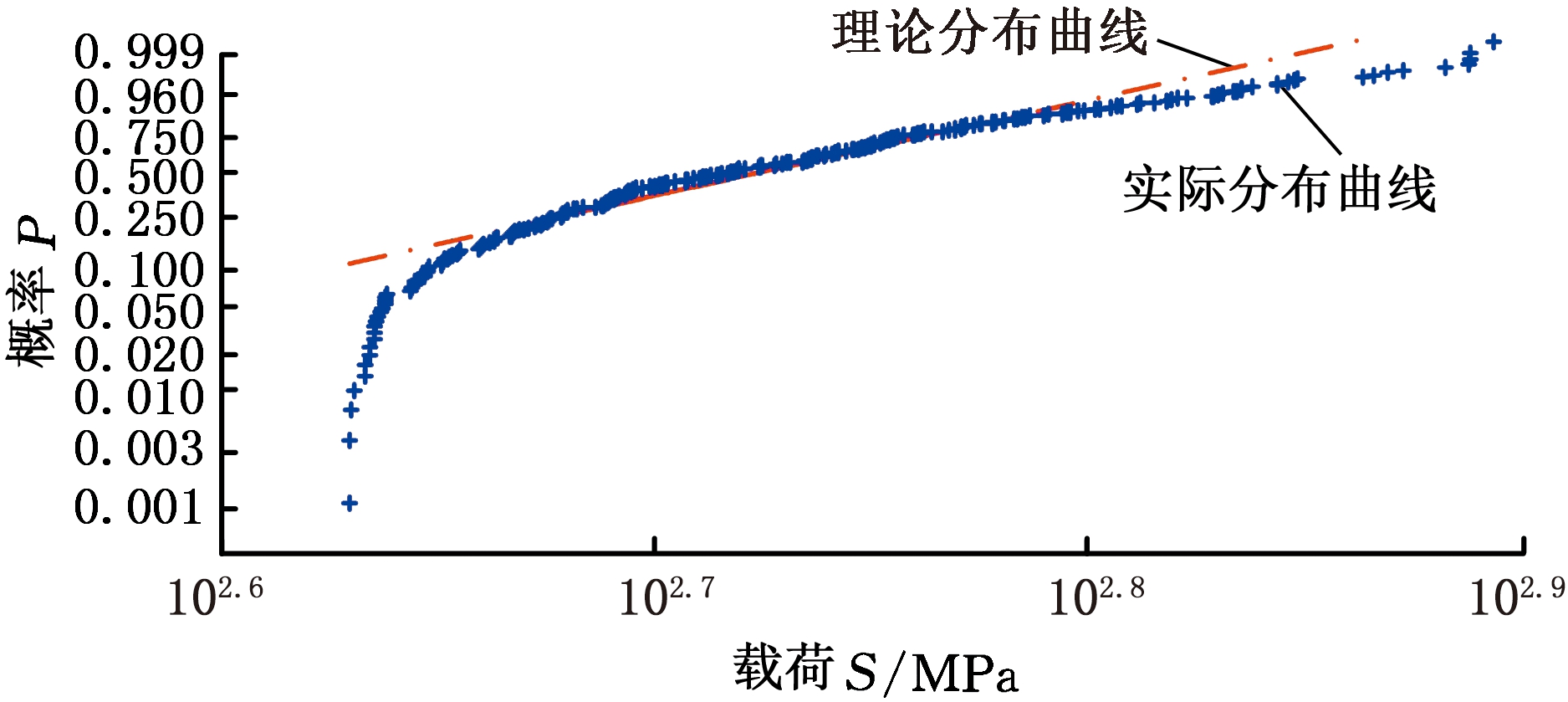

4.3 统计模型的图形法检验

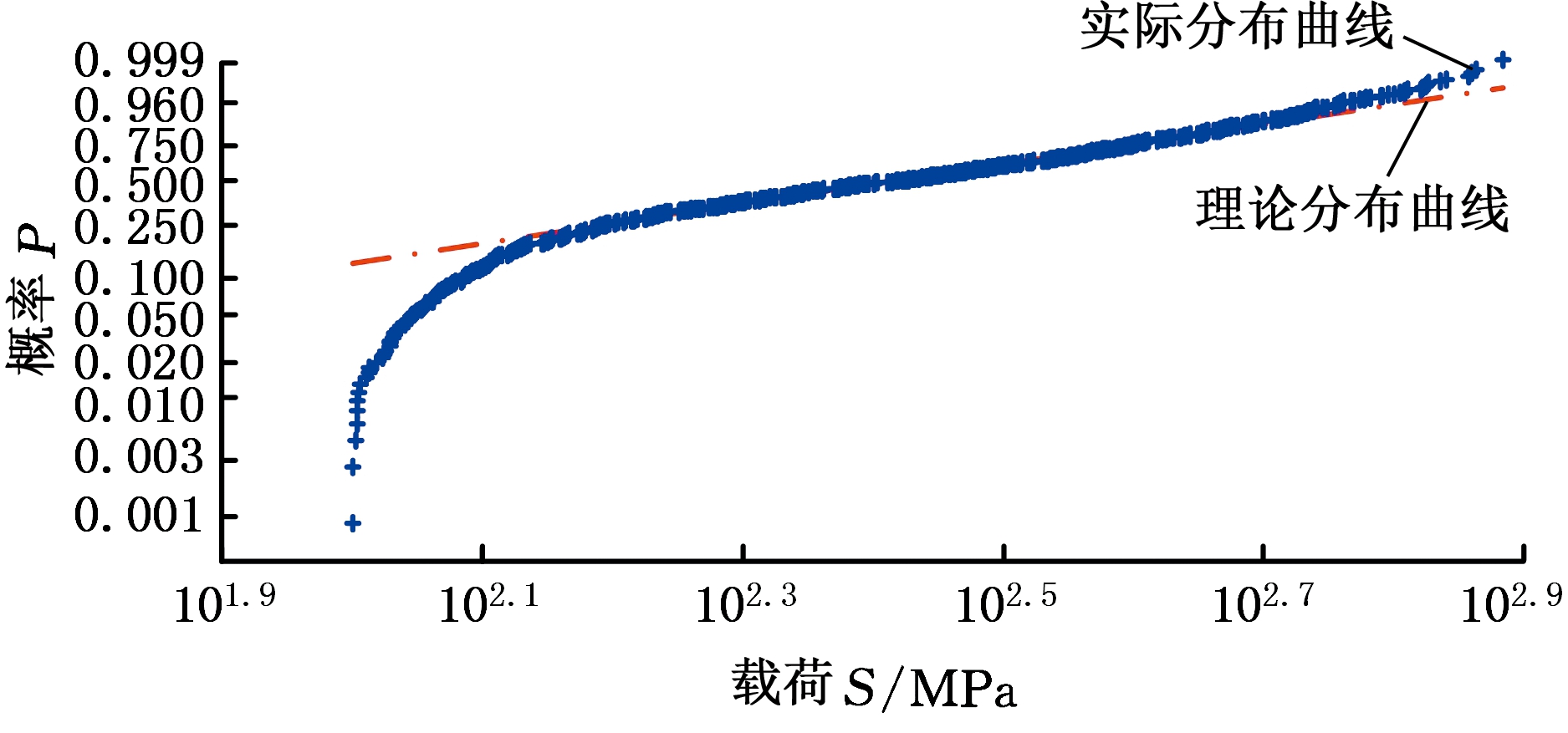

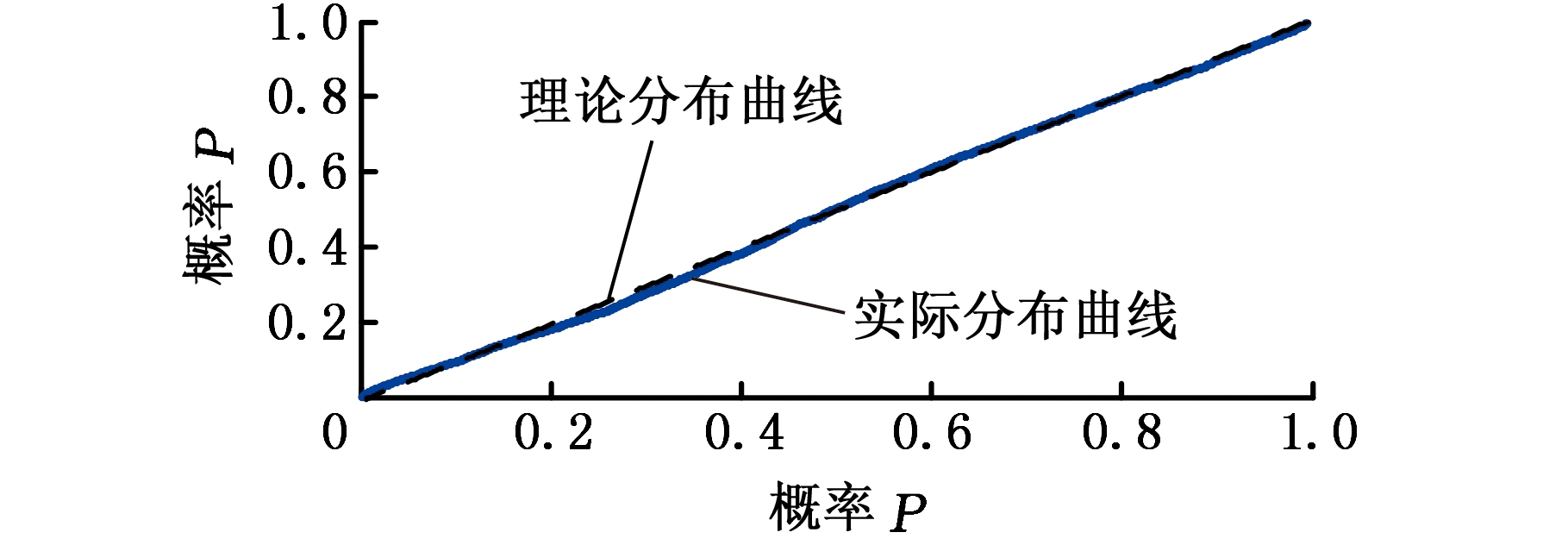

对经过雨流计数法统计的左前螺旋弹簧的载荷谱幅值和均值分别进行威布尔和正态分布的图形检验[17],检验结果见图7、图8。

图7 威布尔分布检验图

Fig.7 Weibull distribution checking plot

图8 正态分布检验图

Fig.8 Gauss distribution checking plot

通过观察发现,图7中除了部分比较小的幅值和总体趋势不一致外,其他基本符合威布尔分布的假设,其特征比较符合工程实际,即试验车在耐久路面行驶,在载荷谱时域序列的均值附近振荡。

而通过观察图8可以发现,载荷谱均值非常符合正态分布的假设,这和图6的直方图结果是一致的。

4.4 模型的参数估计

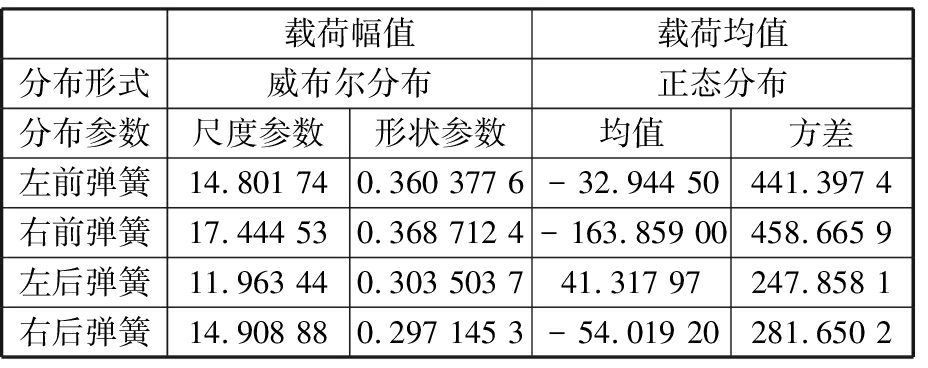

采用极大似然估计法[9]对螺旋弹簧载荷的分布参数进行估计,结果见表3。

5 疲劳损伤分析

5.1 载荷谱数据样本的截断

利用参数估计法对载荷谱进行图形法检验时发现,低载荷区域和高载荷区域实际载荷分布曲线与理论载荷分布曲线发生了较大的偏离,由于高载荷区域对整个疲劳寿命的预测影响较大,因此采用这种方法外推的载荷谱用于疲劳损伤计算会产生较大的误差。为了解决这个问题,采用截断样本法来进行参数估计。

表3 统计分布参数

Tab.3 Statistic distribution parameters

载荷幅值载荷均值分布形式威布尔分布正态分布分布参数尺度参数形状参数均值方差左前弹簧14.801 740.360 377 6-32.944 50441.397 4右前弹簧17.444 530.368 712 4-163.859 00458.665 9左后弹簧11.963 440.303 503 741.317 97247.858 1右后弹簧14.908 880.297 145 3-54.019 20281.650 2

由于在载荷谱采集时采集了大量的小载荷,绝大部分小载荷是低于疲劳极限的,并不会对疲劳损伤带来影响,而大量的小载荷对随机分布的参数估计造成较大影响,因此采用将小载荷去除的方法将样本进行截断,采用截断后的样本进行随机分布的参数估计。

图9 原始数据参数估计

Fig.9 Original parameter estimation

图10 截除200 MPa以下小载荷

Fig.10 Delete small load under 200 MPa

图11 截除400 MPa以下载荷

Fig.11 Delete small load under 400 MPa

图9~图11分别为左前螺旋弹簧载荷数据在未截断、截除200 MPa以下数据和截除400 MPa以下数据后的估计参数检验图形。由图可知,左前螺旋弹簧的载荷数据在截除200 MPa以下的小载荷后,估计参数在中高载荷部分可以实现很高的拟合度。

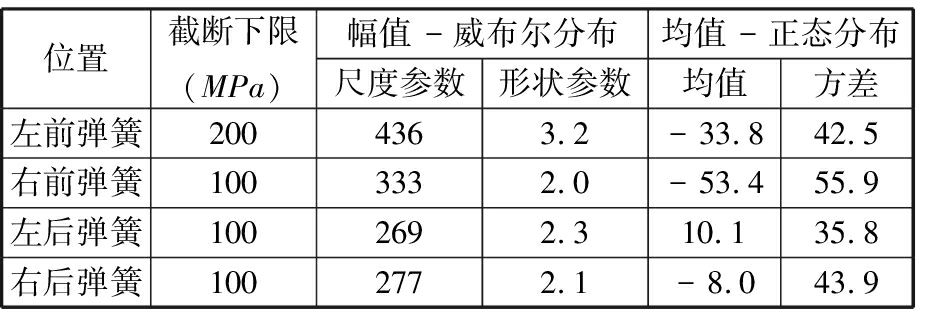

按同样的方法对表3中数据进行截取后的参数拟合,拟合的分布参数见表4。

表4 样本截除后的分布参数

Tab.4 Distribution parameters after sample interception

位置截断下限(MPa)幅值-威布尔分布均值-正态分布尺度参数形状参数均值方差左前弹簧2004363.2-33.842.5右前弹簧1003332.0-53.455.9左后弹簧1002692.310.135.8右后弹簧1002772.1-8.043.9

对样本截除后的分布参数进行参数检验,在中高载荷部分均可实现很高的拟合度。

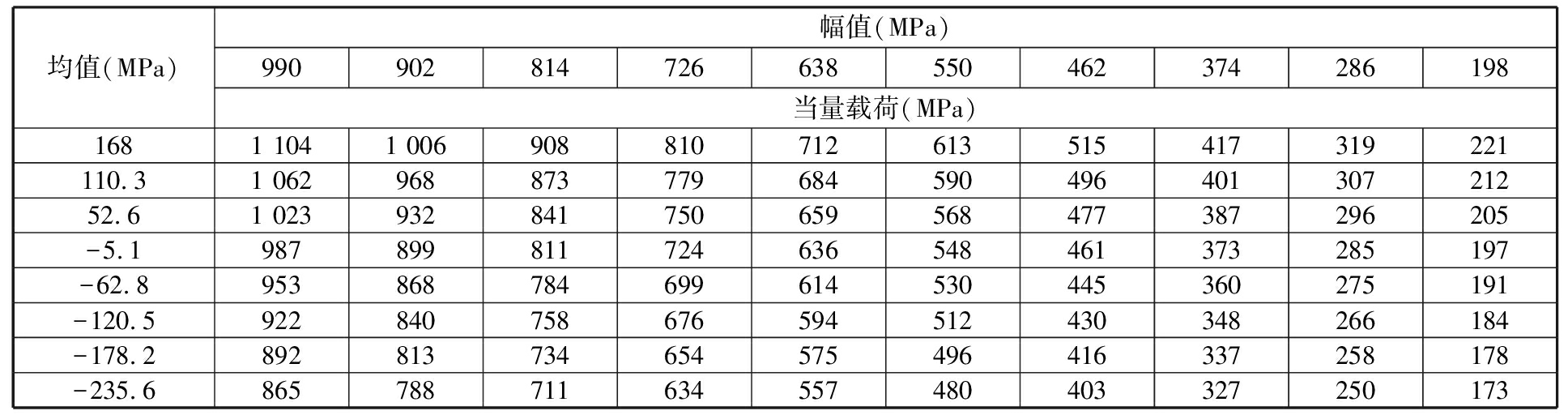

5.2 载荷谱的外推

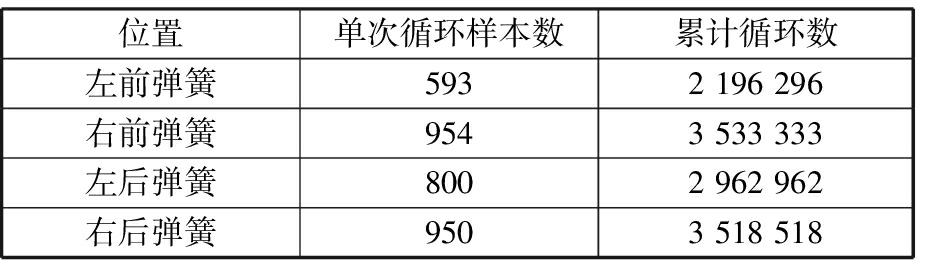

以石块路工况的4个螺旋弹簧零件的载荷谱数据为研究对象,对随机载荷谱进行外推。石块路总长度为2.7 km,耐久试验总目标里程目标值为10 000 km。4个弹簧载荷在样本截取后的单次试验循环里程的载荷样本数和10 000 km的累计载荷循环数见表5。

表5 载荷循环计数

Tab.5 Load cycle count

位置单次循环样本数累计循环数左前弹簧5932 196 296右前弹簧9543 533 333左后弹簧8002 962 962右后弹簧9503 518 518

由分布参数的估计结果可知,幅值基本上都符合威布尔分布,但形状参数都不等于1,用传统的数学方法无法推导出等效载荷的概率密度函数,所以采用载荷谱分级法对二维随机载荷进行外推。

在采用载荷谱分级法进行外推时,需确定一个极限载荷,工程上一般推荐取概率P=1×10-6的载荷为极限载荷。根据拟合的分布参数计算4个螺旋弹簧幅值和均值的极限载荷见表6。

表6 螺旋弹簧极限载荷

Tab.6 Limited load of coil springs MPa

位置极限幅值极限均值左前弹簧990168右前弹簧1237212左后弹簧840180右后弹簧968200

以样本截断下限值作为下限值,所外推得出的极限载荷作为上限值,将载荷幅值分为m个区间,将载荷均值分为n个区间,根据所拟合的分布律计算各个区间的分布概率,乘以累计循环数得到各个区间载荷循环的统计计数,由此外推形成m×n二维载荷谱。左前螺旋弹簧10×8级载荷谱见表7。

5.3 累计损伤计算

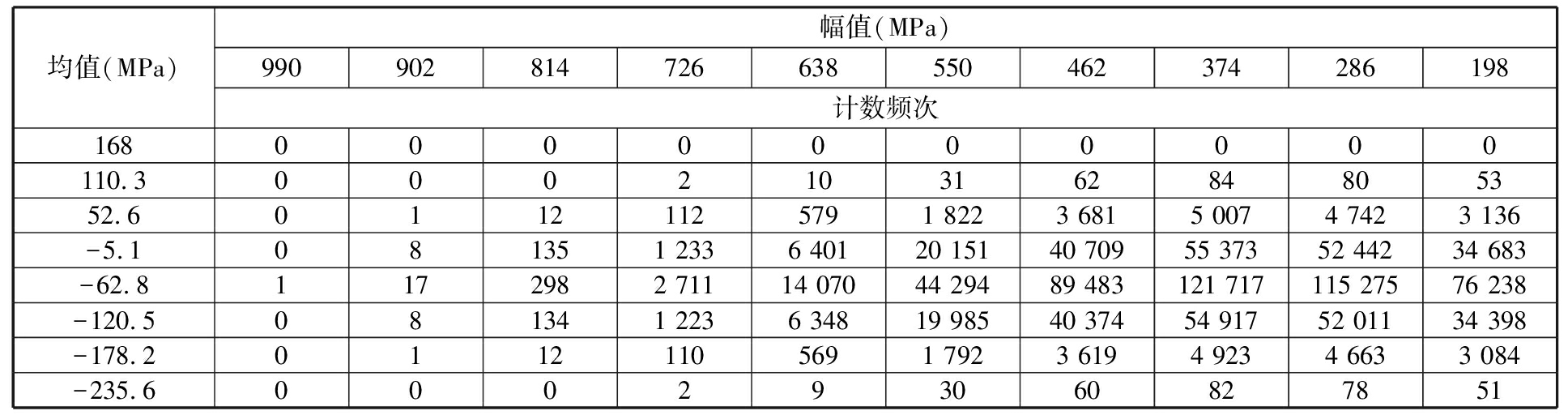

5.3.1 当量载荷

表7中的数据包含了载荷幅值和载荷均值,在进行疲劳损伤计算时,根据Goodman公式将其转化为当量载荷,见表8。

表7 左前螺旋弹簧外推载荷计数

Tab.7 Expandation of Load count of LF coil spring

均值(MPa)幅值(MPa)990902814726638550462374286198计数频次1680000000000110.3000210316284805352.601121125791 8223 6815 0074 7423 136-5.1081351 2336 40120 15140 70955 37352 44234 683-62.81172982 71114 07044 29489 483121 717115 27576 238-120.5081341 2236 34819 98540 37454 91752 01134 398-178.201121105691 7923 6194 9234 6633 084-235.6000293060827851

表8 左前螺旋弹簧当量载荷

Tab.8 Equivalent load of LF coil spring

均值(MPa)幅值(MPa)990902814726638550462374286198当量载荷(MPa)1681 1041 006908810712613515417319221110.31 06296887377968459049640130721252.61 023932841750659568477387296205-5.1987899811724636548461373285197-62.8953868784699614530445360275191-120.5922840758676594512430348266184-178.2892813734654575496416337258178-235.6865788711634557480403327250173

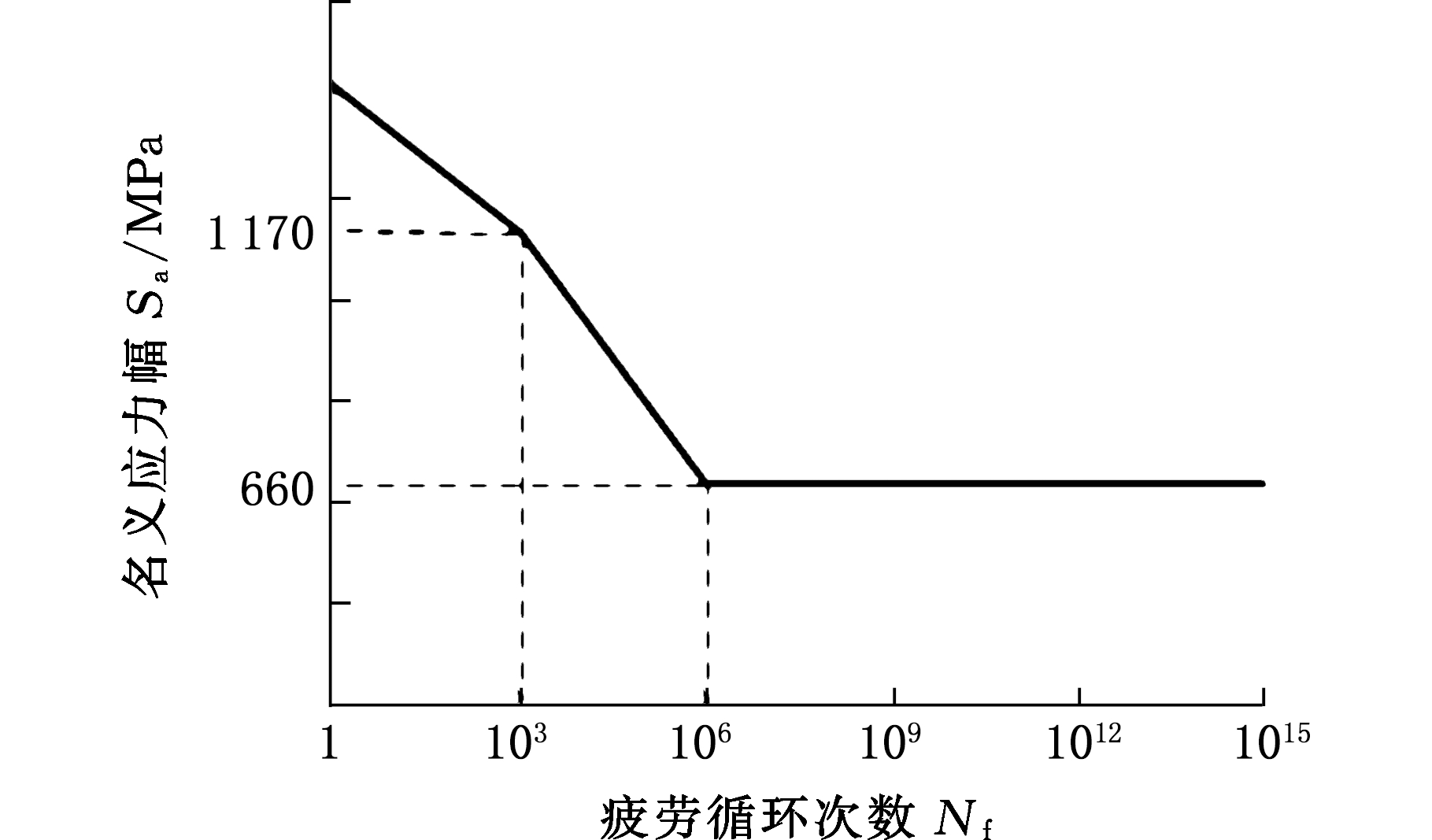

5.3.2 材料的S-N曲线拟合

采用分段拟合法对材料的S-N曲线进行拟合,弹簧钢材料为60Si2Mn,根据文献[18]查得60Si2Mn抗拉强度为1 625 MPa,疲劳极限为660 MPa,拟合S-N曲线见图12。

图12 钢制式样S-N曲线拟合(双对数坐标)

Fig.12 S-N curve fitting of steel

(double logarithm coordinate)

图12中,S1 000(Sa=1 170 MPa处)为1 000次循环的疲劳强度,对于钢材料,S1 000取0.72Su,Su为材料的极限抗拉强度。拟合得到高周疲劳区疲劳寿命Nfh与名义应力幅Sa的关系式为

低周疲劳区疲劳寿命Nfl与名义应力幅Sa的关系式为

5.3.3 疲劳损伤计算

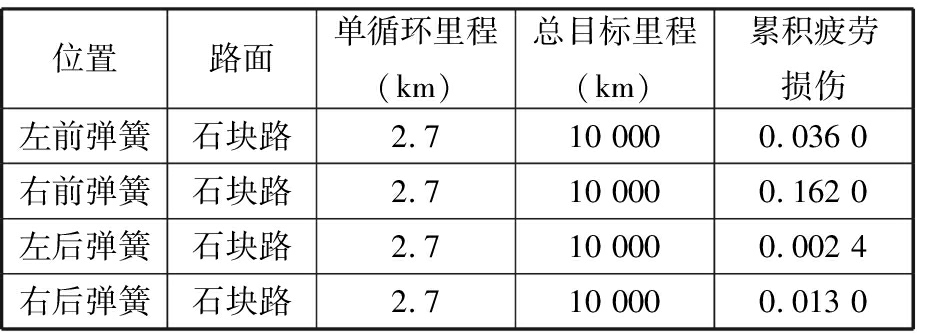

基于拟合的S-N曲线,采用10×8级载荷分级,按照Miner定则计算4个弹簧的损伤数据,见表9。计算时,小于疲劳极限的载荷数据做省略处理[13]。

表9 疲劳损伤计算

Tab.9 Fatigue damage calculation

位置路面单循环里程(km)总目标里程(km)累积疲劳损伤左前弹簧石块路2.710 0000.036 0右前弹簧石块路2.710 0000.162 0左后弹簧石块路2.710 0000.002 4右后弹簧石块路2.710 0000.013 0

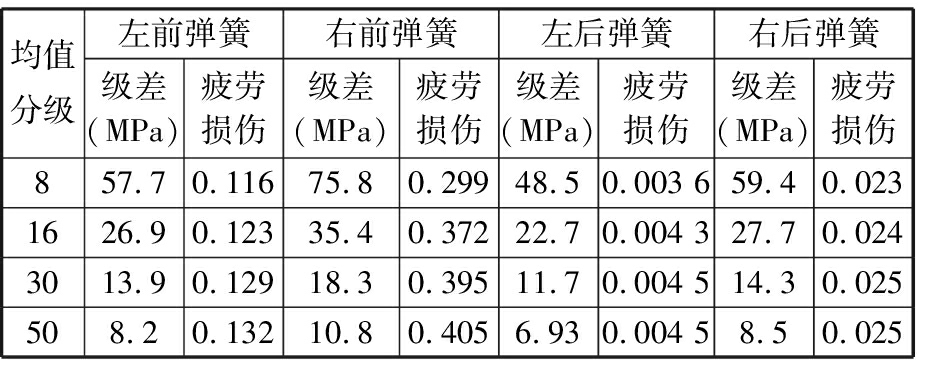

5.3.4 载荷分级对损伤计算的影响

载荷的分级会影响损伤计算结果,一般来说,载荷分级越细,计算结果越准确,但计算量也会增加。表10为载荷均值分级为8级时的不同载荷幅值分级下的疲劳损伤计算结果比较。表11所示为载荷幅值分级为50级时不同载荷均值分级下的疲劳损伤计算结果。

对表10和表11的计算结果进行分析,可以发现:

表10 不同载荷幅值分级的计算疲劳损伤

(均值分级为8级)

Tab.10 Calculation fatigue damage of differen t amplitudesegment number

(mean stress segment number is 8)

幅值分级左前弹簧右前弹簧左后弹簧右后弹簧级差(MPa)疲劳损伤级差(MPa)疲劳损伤级差(MPa)疲劳损伤级差(MPa)疲劳损伤1088.00.036126.30.16282.20.002 096.40.0132041.60.05559.80.23839.00.003 045.70.0173027.20.0939.20.26625.50.003 029.90.0204020.30.11329.20.28619.00.003 622.30.0215016.10.11623.20.29915.10.003 617.70.0216013.40.11419.30.30812.50.003 914.70.0237011.50.11716.50.31510.70.003 8

表11 不同载荷均值分级的计算疲劳损伤

(幅值分级为50级)

Tab.11 Calculation fatigue damage of different mea n stress segment number(amplitude segment number is 50)

均值分级左前弹簧右前弹簧左后弹簧右后弹簧级差(MPa)疲劳损伤级差(MPa)疲劳损伤级差(MPa)疲劳损伤级差(MPa)疲劳损伤857.70.11675.80.29948.50.003 659.40.0231626.90.12335.40.37222.70.004 327.70.0243013.90.12918.30.39511.70.004 514.30.025508.20.13210.80.4056.930.004 58.50.025

(1)不同的载荷幅值分级对疲劳损伤的计算造成了较大的影响,当载荷幅值小于20级时,计算结果会产生较大的误差,疲劳损伤结果将出现偏小的结果;当载荷分级大于40级时,计算结果趋于稳定。

(2)不同的载荷均值分级对疲劳损伤的计算结果的影响相对要小于载荷幅值的影响,当均值分级大于16级时,计算结果基本趋于稳定。

(3)推荐载荷幅值分级不应小于30级,载荷均值分级在15级左右即可。

6 结论

(1)对二维随机载荷谱的外推方法进行了研究,对幅值服从形状参数α=1、位置参数ε=0的威布尔分布和均值服从正态分布情况下的二维随机载荷的当量载荷的概率密度函数进行了推导,给出了概率密度函数的数学模型。

(2)采集了一款城市SUV在试验场强化路面的载荷谱数据,提出了采用样本截断方法进行随机载荷谱参数估计的方法。参数检验结果表明,在中高载荷段,采用该方法可以很好地实现对所采载荷谱数据的拟合。

(3)采用载荷谱分级法对所采集的二维随机载荷进行外推,基于外推的载荷谱对疲劳损伤进行了计算分析,研究了不同的载荷分级方法对疲劳损伤计算结果的影响,研究表明,当载荷谱幅值分级小于20级时,损伤计算会有较大误差,出现偏小的结果,载荷均值的分级影响小于幅值的分级影响。推荐载荷幅值分级不应小于30级,载荷均值分级在15级左右。

[1] 陈欣,项昌乐,郑慕侨.车辆传动系多工况随机载荷谱的统计处理方法[J].汽车工程,1999,21(4):232-237.

CHEN Xin, XIANG Changle, ZHENG Muqiao. Statistical Methods for Random Load Spectrum of Vehicle Transmission under Multiple Working Conditions[J].Automotive Engineering, 1999,21(4):232-237.

[2] 高云凯,徐成民,方剑光.车身台架疲劳试验程序载荷谱研究[J].机械工程学报,2014,50(4):92-98.

GAO Yunkai, XU Chengmin, FANG Jianguang. Study on the Programed Load Spectrum of the Body Fatigue Bench Test[J].Journal of Mechanical Engineering, 2014,50(4):92-98.

[3] 高孝旺.随机载荷呈威布尔分布的齿轮弯曲疲劳强度的研究[D].重庆:重庆理工大学,2009.

GAO Xiaowang. A Study of Gear Bending Fatigue Strength under Random Load in Compliance with Weibull Distribution[D]. Chongqing:Chongqing University of Technology,2009.

[4] 胡建军,许洪斌,祖世华,等.服从正态分布随机载荷作用下齿轮弯曲疲劳试验研究[J].中国机械工程,2013,24(12):1572-1575.

HU Jianjun, XU Hongbin, ZU Shihua, et al. Experimental Study of Gear Bending Fatigue Strength under Random Load with Gaussian Normal Distribution[J].China Mechanical Engineering, 2013,24(12):1572-1575.

[5] 武滢,谢里阳.随机载荷作用下疲劳寿命分布预测模型[J].工程设计学报, 2010,17(6):435-438

WU Ying, XIE Liyang. Prediction on Probability Distribution of Fatigue Life under Spectrum Loading[J].Journal of Engineering Design,2010,17(6):435-438.

[6] 郭虎,陈文华,樊晓燕.汽车试验场可靠性试验强化系数的研究[J].机械工程学报,2004,40(10):73-76.

GUO Hu, CHEN Wenhua, FAN Xiaoyan. Reseach of Enhancement Coefficient of Automobile Reliability Enhancement Test on Proving Ground[J].Chinese Journal of Mechanical Engineering, 2004,40(10):73-76.

[7] 藤瑞品,宋晓琳.二维随机载荷作用下疲劳寿命的研究[J].中国机械工程,2017,28(24):3017-3023.

TENG Ruipin, SONG Xiaolin. Researching on Fatigue Life under Two Dimension Random Stress[J]. China Mechanical Engineering,2017,28(24):3017-3023.

[8] 徐灏.概率疲劳[M].沈阳:东北大学出版社,1993

XU Hao. Probability Fatigue[M]. Shenyang: Northestem University Press,1993.

[9] 盛骤,谢式千,潘承毅.概率论与数理统计[M]. 北京:高等教育出版社,2008.

SHENG Zhou, XIE Shiqian, PAN Chengyi. Probability Theory and Mathematical Statistics[M].Beijing: Higher Education Press,2008.

[10] SCHIJVE J. Fatigue of Structures and Materials[M]. Boston:Kluwer Academic Publishers,2001.

[11] 姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

YAO Weixing. Constructure Fatigue Life Analysis[M].Beijing: National Defence Industry Press,2003.

[12] SURESH S. Fatigue of Materials[M].2nd ed. Cambridge:Cambridge University Press,1998.

[13] 郑修麟,王泓,鄢君辉,等.材料疲劳理论与工程应用[M].北京:科学出版社,2013.

ZHENG Xiulin, WANG Hong, YAN Junhui, et al. Material Fatigue Theory and Engineering Application[M].Beijing: Science Press,2013.

[14] 郑修麟. 金属疲劳的定量理论[M]. 西安:西北工业大学出版社,1994.

ZHENG Xiulin. Quantitative Theory of Metal Material [M].Xi’an: Northwest Polytechnical University Press,1994.

[15] 张然治.疲劳试验测试分析理论与实践[M].北京:国防工业出版社,2011.

ZHANG Ranzhi. Fatigue Testing and Analysis Theory and Practice[M]. Beijing:Natonal Defense Industry Press,2011.

[16] STEPHENS R I, FATEMI A, STEPHENS R R, et al. Metal Fatigue in Engineering[M].2nd ed. New York: Wiley, 2001.

[17] 蒋仁言.威布尔模型族特性、参数估计和应用[M].北京:科学出版社,1998.

JIANG Renyan. Weibull Model Series Charactristics、Parameter Estimation and Application[M]. Beijing: Science Press, 1998.

[18] 赵少汴.抗疲劳设计手册[M].北京:机械工业出版社,2015.

ZHAO Shaobian. Fatigue Proof Design Manual[M]. Beijing: Mechanical Industry Press,2015.