0 引言

随着使用时间的延长,汽车的疲劳断裂问题也越来越容易发生,疲劳可靠性成为了评价汽车重要的指标。传统的疲劳分析[1-3]基本上是通过台架疲劳试验或者道路测试的方法来完成的,然而这些方法不仅费时费力,而且不能及时得到疲劳分析结果。随着CAE技术的发展,通过CAE软件进行疲劳仿真分析,能够实现短时间、少投入即可完成疲劳分析的目的,CAE方法也逐渐成为目前进行疲劳分析的主流方法。陈书聪[4]利用虚拟道路谱对汽车转向节进行疲劳分析,得到了转向节的疲劳寿命。张少辉[5]运用虚拟迭代的方法对某商用车驾驶室进行疲劳分析,预测结果准确。黄元毅等[6]通过在某MPV车型上安装轮心六分力仪[7-8]得到实测载荷谱[9],对前副车架进行疲劳分析,预测结果精准。周炜等[10]对局部应力应变法进行了详细的探索,并在实验中验证了该方法在应力应变疲劳分析中的优势。本文以某重型商用车车架为研究对象,在车辆的3个轴,即6个车轮上安装共6个六分力仪,在定远试验场进行多种路况的试验,获得六分力信号。在ADAMS中建立刚柔耦合[11-12]多体动力学模型,将六分力导入模型中,通过仿真获得车架与钢板弹簧、减振器接附处的载荷谱。在HyperMesh中进行车架的有限元建模,并通过惯性释放方法进行单位力作用下的静力分析。最后,在nCode中运用线性疲劳累计损伤理论和雨流计数法,并结合材料的应变(ε)-疲劳寿命(N)曲线进行车架的应变疲劳寿命分析。

1 轮心六分力采集试验

由于车架与悬架接附处的载荷无法直接测得,故采用在定远试验场试验采集的轮心六分力与ADAMS刚柔耦合多体动力学模型相结合的方式,以轮心六分力作为输入激励,通过多体动力学仿真获取车架接附处的载荷谱,并用获取的接附处载荷谱,进行应力应变疲劳分析。六分力仪安装位置如图1所示。

图1 六分力仪安装位置

Fig.1 Six-dimensional force transducer installation location

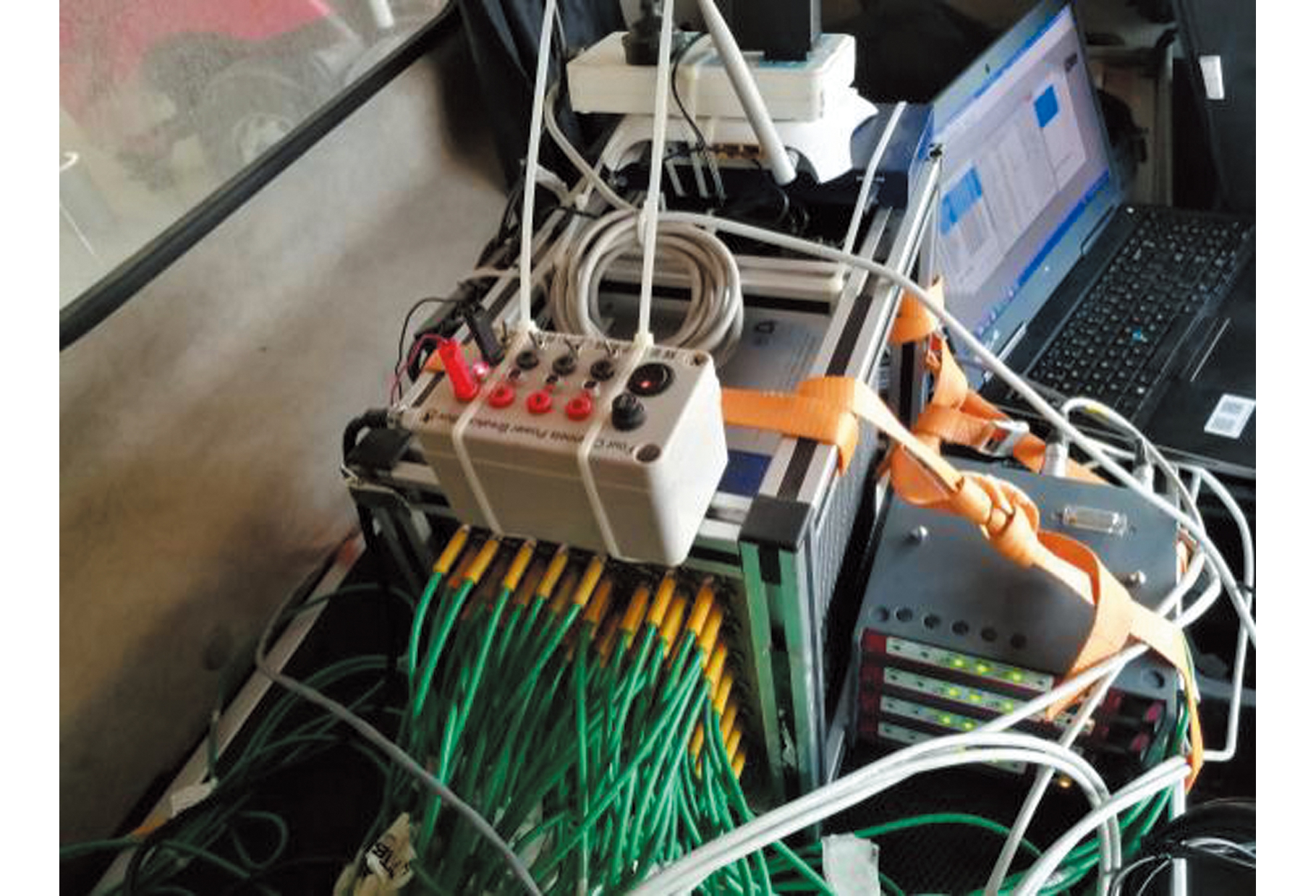

为验证刚柔耦合多体动力学模型的准确性,在车架上共安装6处加速度传感器,将试验中加速度传感器测得的加速度信号与仿真得到的该处加速度进行对比。加速度传感器分别安装在一轴后部、二轴前部、三轴后部,车架左右两侧均安装。加速度传感器安装如图2所示。数据采集系统选取HBM SoMat数据采集系统,如图3所示。按照相关测试要求,此次试验采用全挂式挂车,满载40 t情况下进行测试,共在9种测试路面上进行测试,每种路面测试3次,全部路面长度之和为7 363 m,如表1所示。

六分力测试系统具有精度高、采集速度快的优点,能够采集轮心处沿X、Y、Z轴三个方向的力和绕X、Y、Z轴的力矩。然后将6个信号通过6个通道传送至数据采集系统。由于受各种外界因素影响,六分力仪采集到的信号不能直接使用,需要进行重采样、去零漂、去毛刺、去噪声、去尖峰值等处理。

图2 加速度传感器安装

Fig.2 Acceleration sensor installtion location

图3 数据采集系统

Fig.3 Data acquisition system

表1 试验场测试路况

Tab.1 Test road conditions in test field

序号路面操作说明长度(m)车速(km/h)1高速环路维持油门3 986952石块路维持油门1 789403砂石路维持油门594204长波路维持油门114405短波路维持油门72406卵石路(小)到达前升挡279407比利时路(甲)到达前制动260158搓板路加速,挡位维持最高挡174609鱼鳞坑到达前制动9540

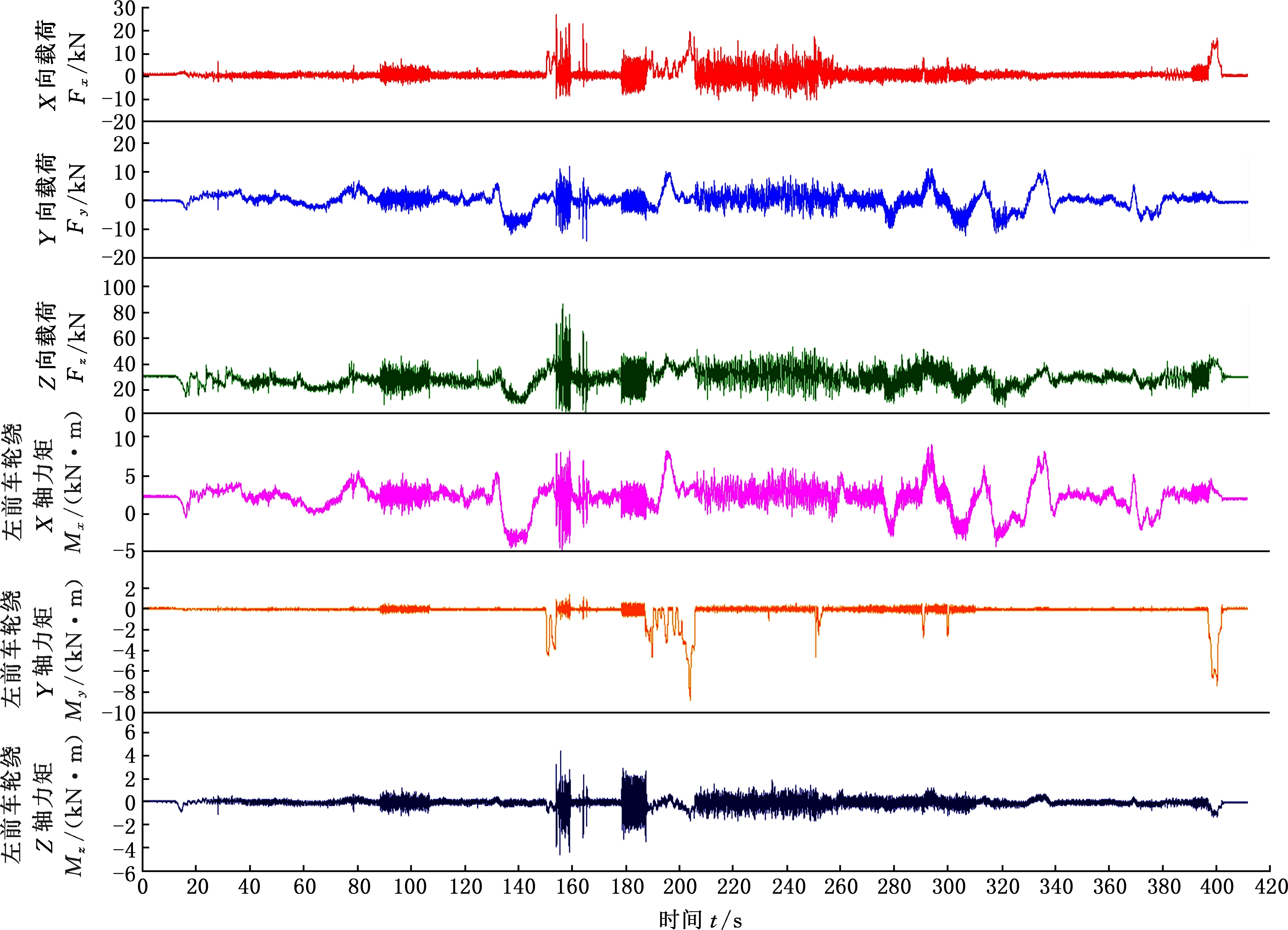

某典型路况六分力系统采集的左前车轮六分力信号如图4所示。

2 建模及仿真

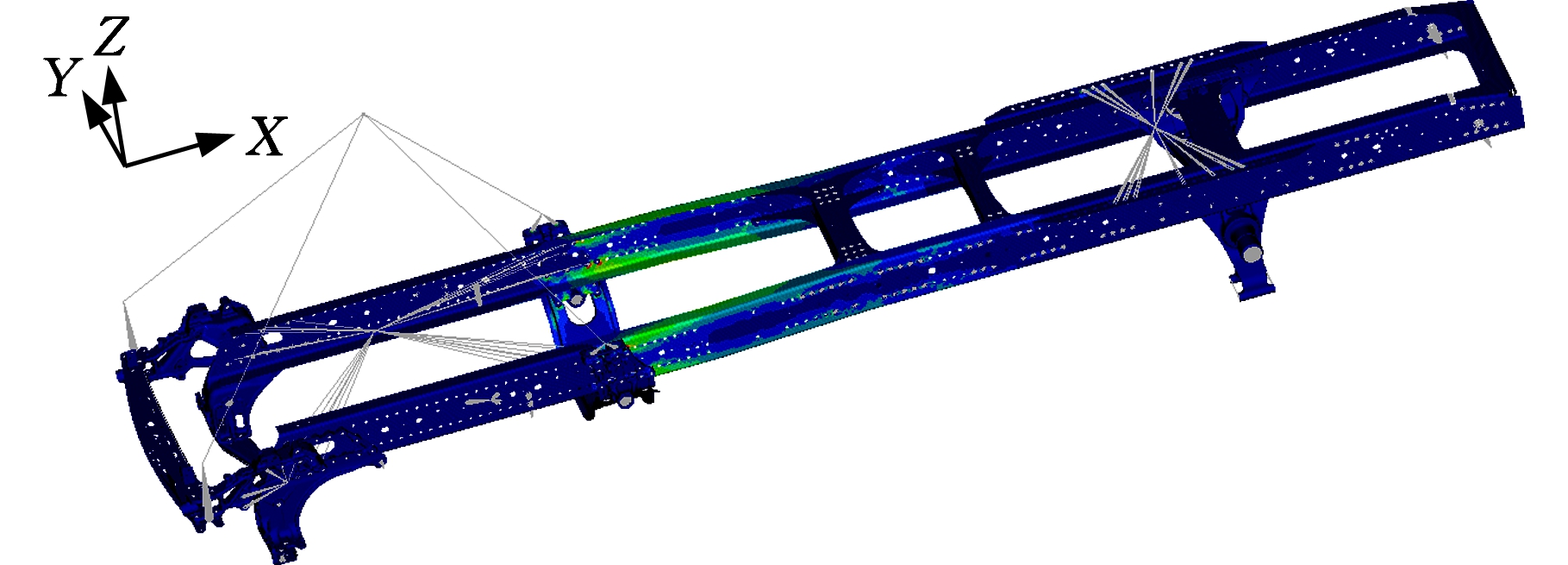

2.1 建立车架有限元模型

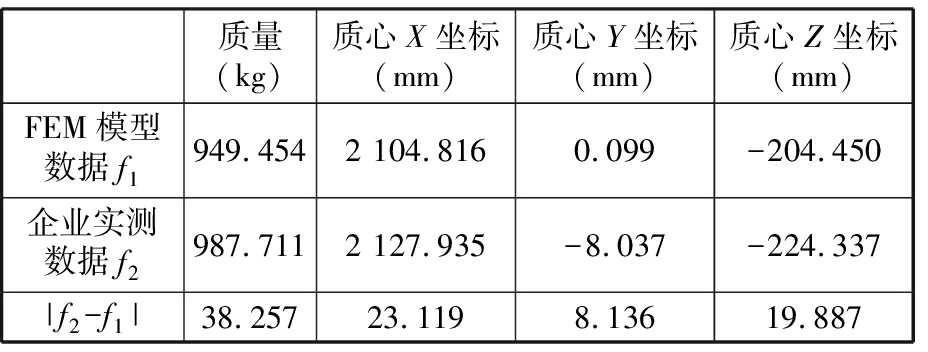

车架部分主要包括横梁、纵梁、前后悬架支座。横梁、纵梁等薄壁板件采用2D单元建模,单元属性为PSHELL。前后悬架支座等铸件采用四点四面体建模,单元属性为PSOLID。划分完成的车架有限元模型进行雅可比系数、翘曲角、最小尺寸、纵横比等网格质量检查,车架有限元模型如图5所示。将材料属性添加到有限元模型中,有限元模型与实际车架参数对比如表2所示。车架质量方面,有限元模型与实际质量相差38.257 kg,即3.87%,主要是由于有限元模型中没有螺栓、铆钉、控制线路和各种液压管道等部件。车架质心坐标方面,X、Y、Z三个方向的误差均不超过25 mm,误差较小。对比可知有限元建模精度较高。

图4 某典型路况六分力系统采集的载荷谱图

Fig.4 Load spectrums of a typical road condition collected by six force system

图5 车架有限元模型

Fig.5 Finite element model of frame

表2 有限元模型与实际车架参数对比表

Tab.2 Contrast of FEM parameter and rea l frame parameter

质量(kg)质心X坐标(mm)质心Y坐标(mm)质心Z坐标(mm)FEM模型数据f1949.4542 104.8160.099-204.450企业实测数据f2987.7112 127.935-8.037-224.337|f2-f1|38.25723.1198.13619.887

2.2 应力分析

进行车架疲劳分析时,需要单位载荷下的应力分析结果,但由于车架没有固定的约束处,为了能得到与实际情况相符的分析结果,车架单位载荷下的应力分析使用惯性释放的方法。

惯性释放是指在对结构体进行静力分析时,为了求解器能够顺利计算和提高解算的准确度,对无固定点的研究构件进行约束的一种理论。惯性释放方法先计算运动构件在外力作用下的加速度,然后通过构件本身的一系列转动惯性力和平动惯性力来平衡构件所受的外部载荷,并构建一个自平衡力系,因此,惯性释放即是达朗贝尔原理在实际中的应用。惯性释放的数学表达式为

(1)

式中,F为节点外载荷矩阵;m为质量矩阵;![]() 为节点加速度矩阵。

为节点加速度矩阵。

悬架系统中钢板弹簧与车架的连接点、减振器与车架连接点受力较大,连接处作用力是汽车行驶过程中经悬架传递至车架的作用力,由于车架与悬架系统共存在8处连接,分别为:左侧减振器安装位置、右侧减振器安装位置、前钢板弹簧左侧前部位置、前钢板弹簧左侧后部位置、前钢板弹簧右侧前部位置、前钢板弹簧右侧后部位置、后钢板弹簧左侧安装位置、后钢板弹簧右侧安装位置,因此上述8个连接位置即作为单位载荷下的应力分析中单位力的加载点,所以分析结果中共有8种工况。以前钢板弹簧左侧前部位置惯性释放结果为例,结果如图6所示。

图6 前钢板弹簧左侧前部位置惯性释放结果

Fig.6 Inertial release results of front leaf spring lef t front position

2.3 建立整车多体动力学模型

在HyperMesh中建立车架有限元模型并提交到Optistruct中求解,得到MNF格式文件。将MNF文件导入至ADAMS中,得到车架的柔性体模型。在车架柔性体模型上,添加前后悬架模型、驾驶室及动力总成集中质量块等得到整车的刚柔耦合多体动力学模型。

图7 前钢板弹簧刚度曲线

Fig.7 Stiffness curve of front leaf spring

图8 后钢板弹簧刚度曲线

Fig.8 Stiffness curve of rear leaf spring

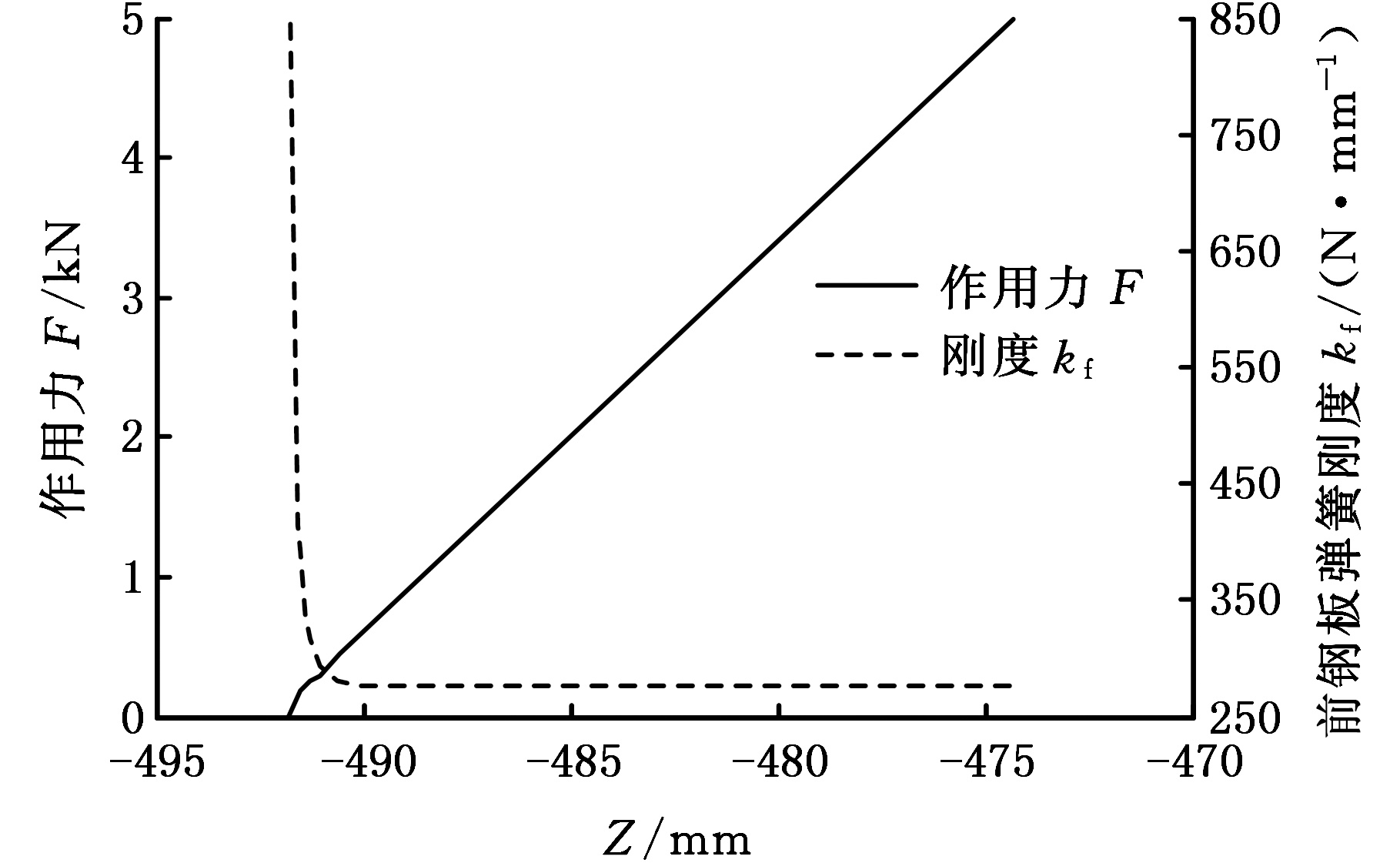

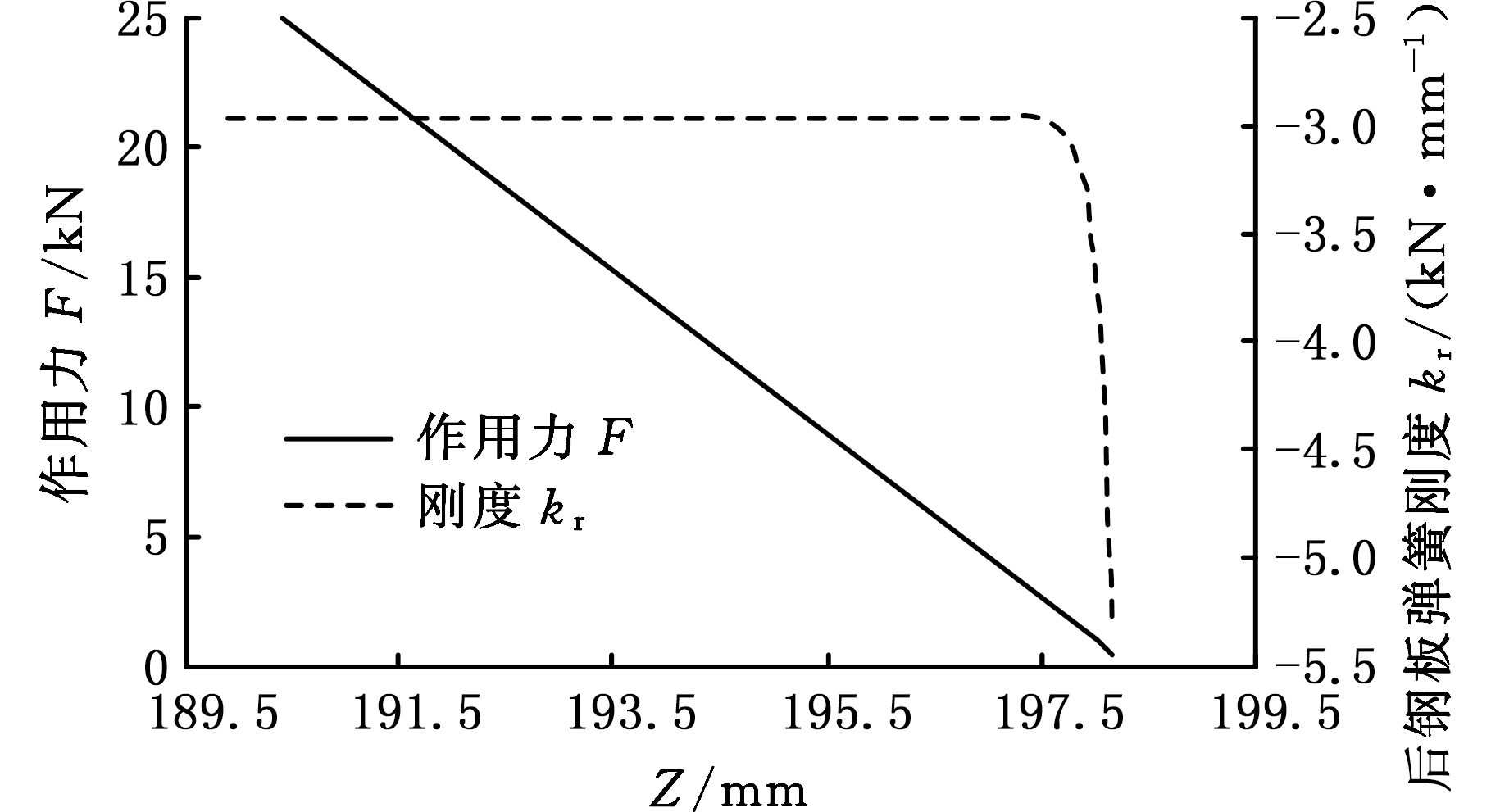

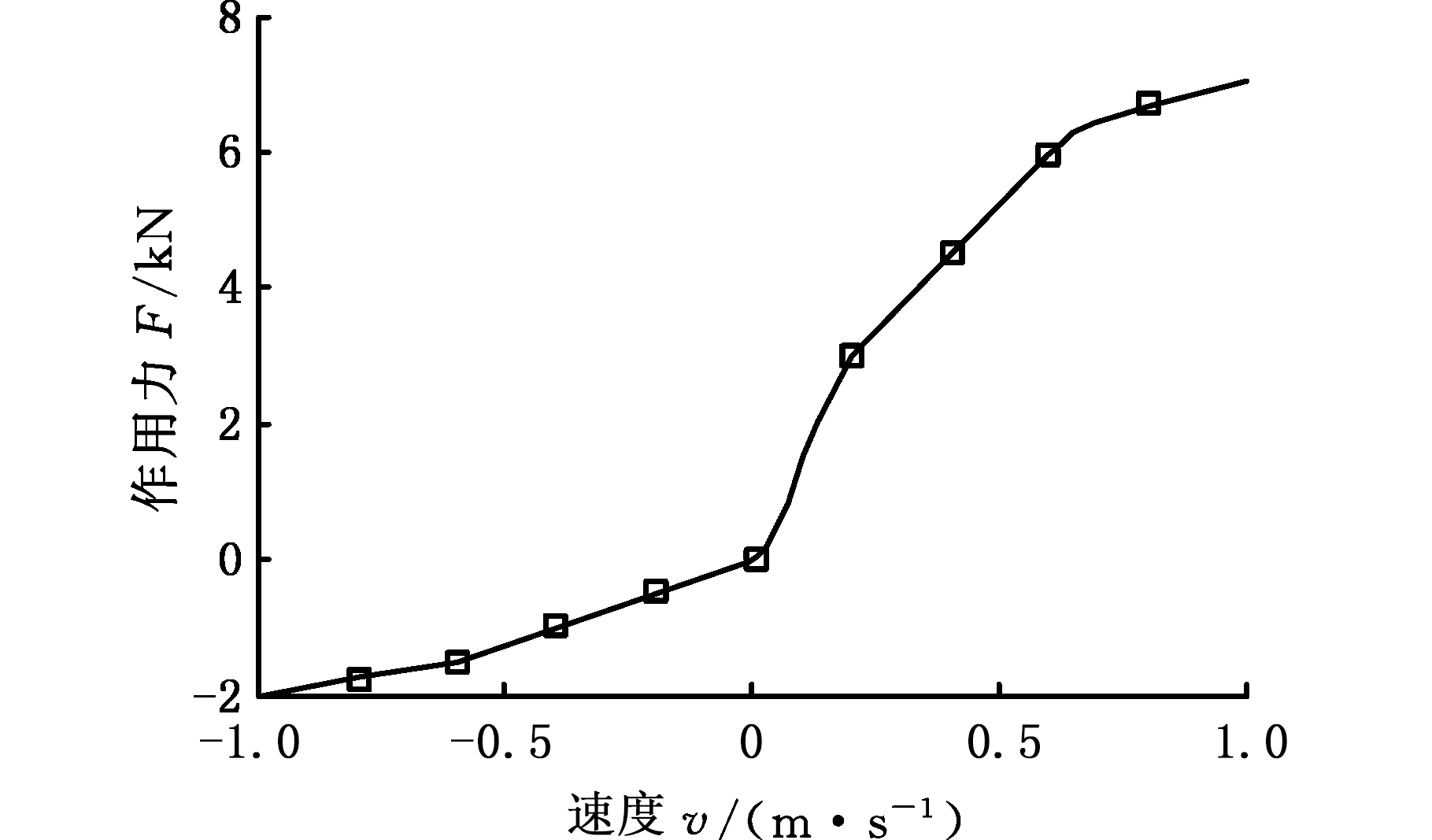

多体动力学模型中,驾驶室及动力总成以质点代替,赋予质点与驾驶室及动力总成相同的质量和相同的绕X、Y、Z三轴的转动惯量,质点的坐标与驾驶室及动力总成的质心位置相同。驾驶室及动力总成的质量、转动惯量和质心位置通过试验测得。前后悬架建模的关键是钢板弹簧和减振器的建模。在ADAMS/Car的Leaf_Spring中建立钢板弹簧模型,设置钢板弹簧的摩擦因数、片数和弧高曲线。建模完成后,对钢板弹簧进行刚度分析以校核钢板弹簧建模精度。钢板弹簧刚度曲线如图7、图8所示。图中,实线为作用力F与其作用点(钢板弹簧中间位置)Z向坐标关系曲线,虚线为钢板弹簧刚度。从图7、图8可以看出,前钢板弹簧刚度kf =275 N/mm,后钢板弹簧刚度kr=3 000 N/mm,与车企提供的270 N/mm、3 050±300 N/mm相差较小,模型精度满足要求。图9为前悬架中减振器参数曲线,该曲线通过试验测得,试验条件为:温度20±2 ℃,行程100 mm,速度0.52 m/s。根据测得参数进行减振器的建模,并与钢板弹簧、横向稳定杆、V字推等进行连接,组成悬架系统。最后建成整车刚柔耦合多体动力学模型,如图10所示。

图9 减振器阻尼曲线

Fig.9 Damping curve of damper

图10 整车刚柔耦合多体动力学模型

Fig.10 Rigid-flexible coupled multi-body model o f the commercial vehicle

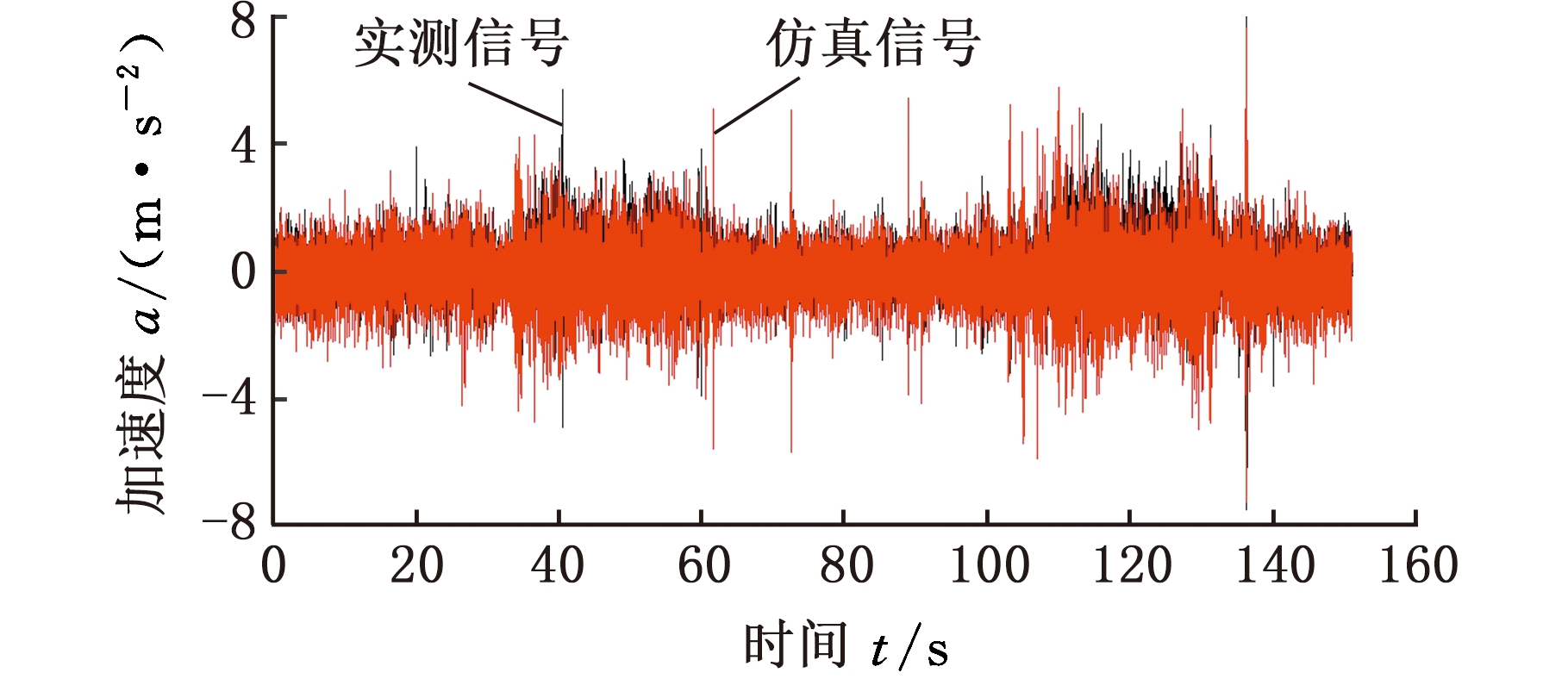

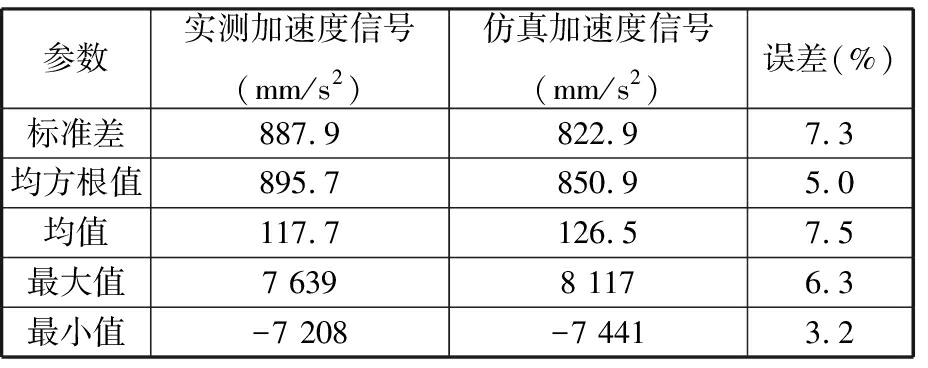

为验证模型仿真的准确性,将六分力信号导入ADAMS中建立的整车刚柔耦合多体动力学模型中进行仿真,提取出仿真过程中与加速度传感器实际安装位置对应处的加速度谱,将仿真提取的加速度谱与在定远试验场实测加速度信号进行对比,以驾驶室后第3轴左侧轮附近车架上加速度测量点A5点为例,测得石块路工况下加速度对比如图11所示。两条加速度谱参数对比如表3所示。根据图11、表3得出,仿真得到的加速度谱和实测加速度谱吻合度高,仿真效果良好,说明ADAMS整车刚柔耦合多体动力学模型建模准确。

图11 A5点处加速度对比

Fig.11 Acceleration contrast of point A5

表3 实测和仿真加速度信号对比

Tab.3 Contrast of test acceleration an d simulation acceleration

参数实测加速度信号(mm/s2)仿真加速度信号(mm/s2)误差(%)标准差887.9822.97.3均方根值895.7850.95.0均值117.7126.57.5最大值7 6398 1176.3最小值-7 208-7 4413.2

2.4 接附处载荷谱求取

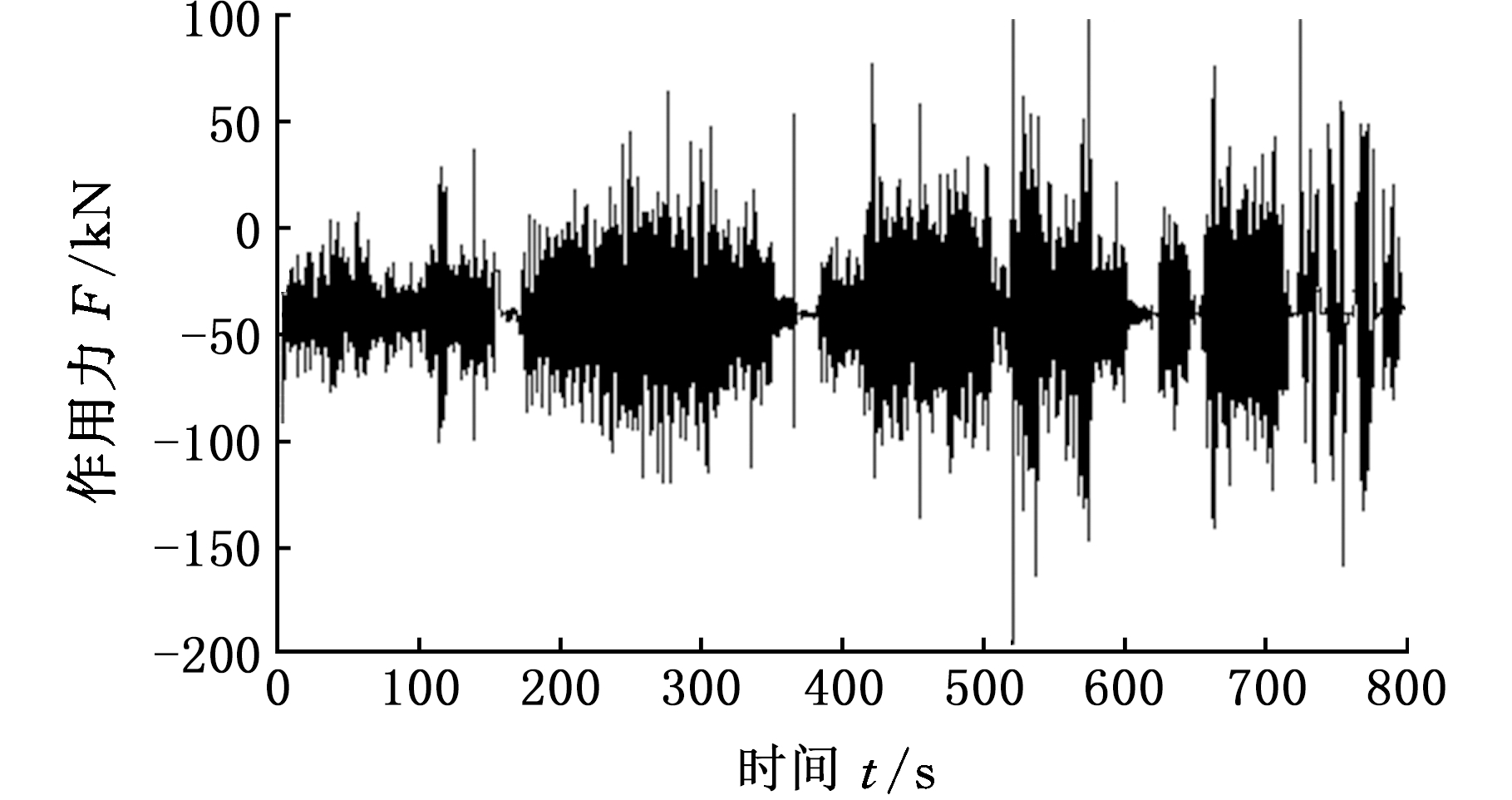

车架与悬架接附处无法安装传感器,所以该处的载荷谱通过试验方法无法测得。接附处的载荷谱可以基于整车刚柔耦合多体动力学模型在ADAMS中以轮轴六分力输入激励通过仿真求取。由2.2节可知,车架与悬架接附共8处,通过六分力输入激励仿真得到9种路况下接附处载荷谱,将载荷谱连接后得到全路况载荷谱。以车架后钢板弹簧右侧安装位置和右侧减振器安装位置为例,载荷谱如图12、图13所示。

图12 车架后钢板弹簧右侧安装位置载荷谱

Fig.12 Load spectrum of the junction of the righ t rear leaf spring

图13 右侧减振器安装位置载荷谱

Fig.13 Load spectrum of the junction of the righ t shock absorber

3 车架疲劳分析

3.1 疲劳寿命损伤理论

机械构件的损坏大部分是疲劳损伤累积导致。疲劳破坏具有突发性,往往造成很严重的后果。疲劳破坏共经历3个过程:裂纹产生、裂纹扩展、断裂发生。其中,裂纹产生阶段占据了疲劳破坏过程的大部分时间。

线性累积损伤理论认为,构件在循环载荷作用下每次循环造成的损伤是独立的,各次损伤不断地线性相加,当损伤累积到一定程度,构架无法承受载荷时,发生疲劳断裂。MINER[13]首先提出线性累积损伤理论,他认为,如果应力幅为σ的循环应力不断循环N次导致构件破坏,那么每次循环对构件造成的破坏为D=1/N,若载荷共存在n个循环,则此载荷共造成的损伤为D=n/N。如果对构件所受的载荷,经雨流计数,共存在应力幅为σ1,σ2,…,σn的循环应力n1,n2,…,nn次。那么,各个应力幅对应的循环应力累积造成的损伤即为![]() 此载荷对构件造成的损伤即为

此载荷对构件造成的损伤即为

(2)

当D累加至1时,构件就会发生疲劳破坏。

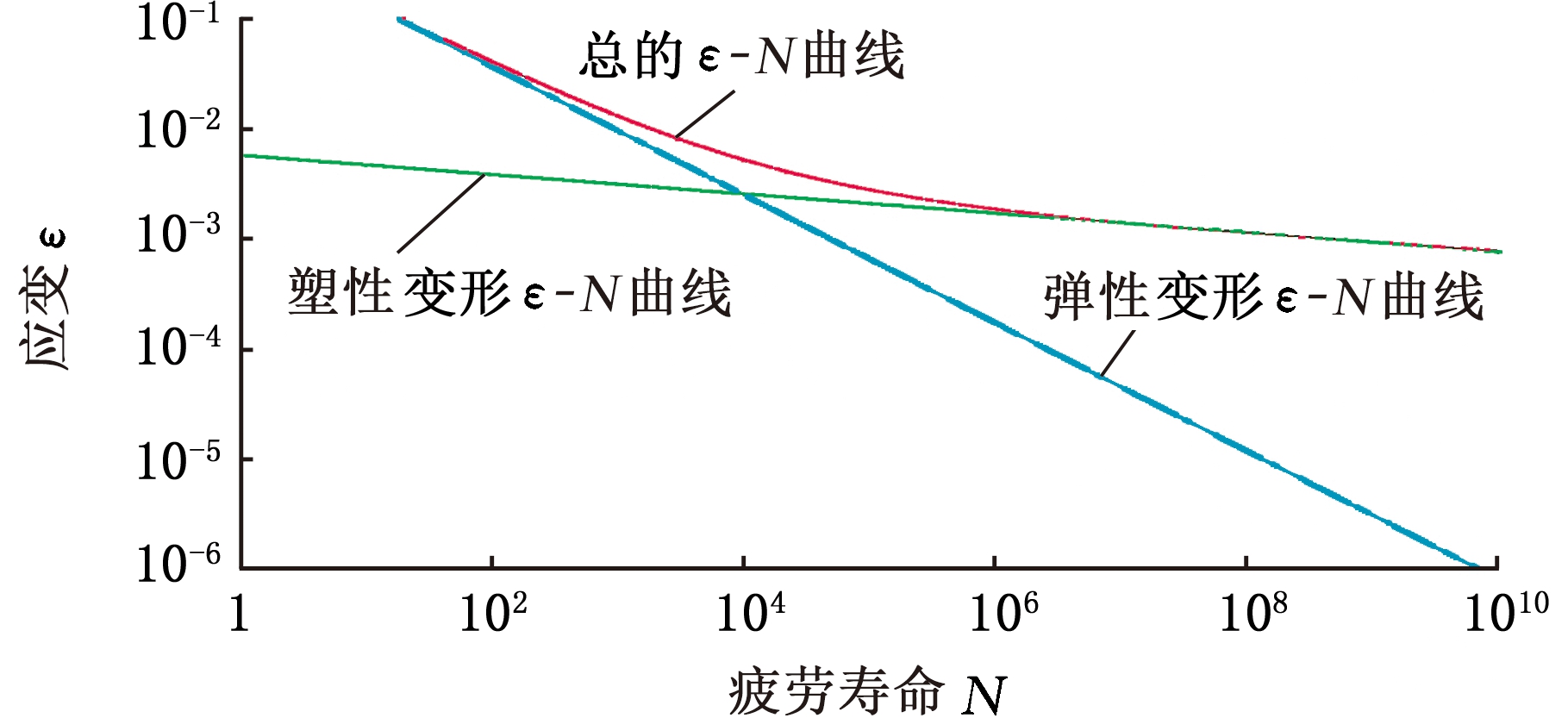

3.2 疲劳寿命计算

当作用载荷较小、应力较小、构件未发生塑性变形时,应进行应力疲劳分析。当作用载荷较大、应力较大、构件发生塑性变形时,就要进行应变分析。由于牵引车通常在大负载情况下运行,运行过程中车架变形较大,并且车架中存在大量的孔、焊缝、铆接等结构,因此采用应变法进行疲劳分析。

进行疲劳分析需要材料的ε-N曲线,图14为nCode软件中,输入材料的屈服极限强度、拉伸极限强度等特性参数,并采用Goodman法修正得到的车架材料的ε-N曲线。ε-N曲线可用幂函数表达:

(3)

式中,E为弹性模量;σ′f为疲劳强度系数;ε′f为疲劳延性系数;b为疲劳强度指数;c为疲劳延性指数;Ni为各应变水平下的疲劳寿命。

图14 车架材料QSTE650的ε-N曲线

Fig.14 ε-N cruve of the material QSTE650of the frame

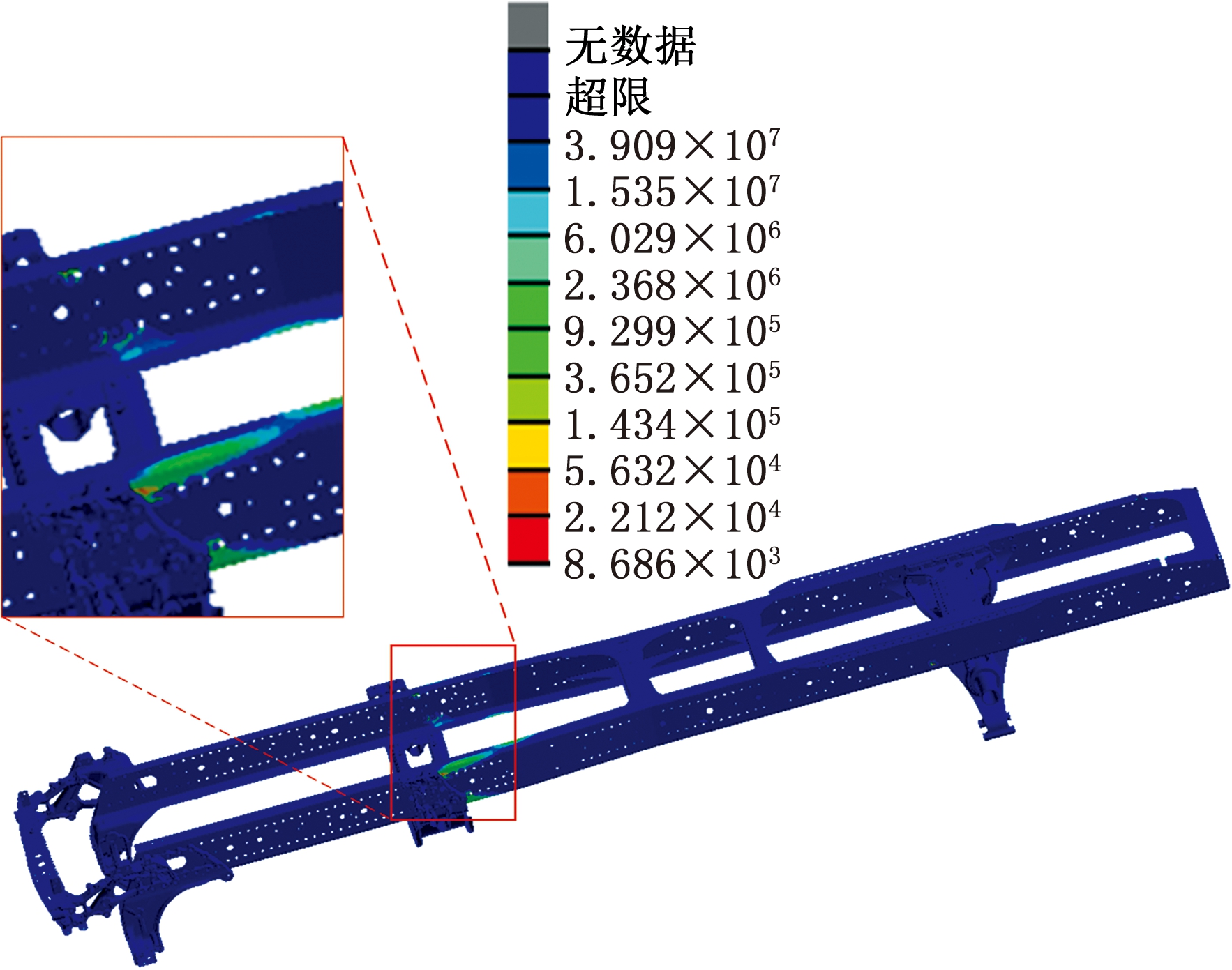

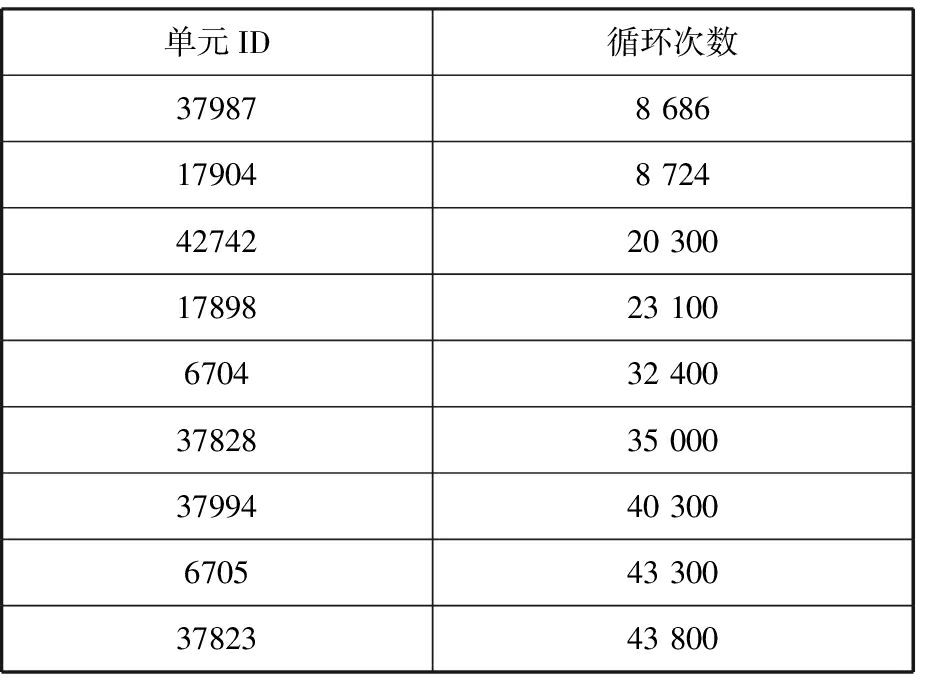

在nCode中搭建对应的疲劳寿命仿真框架。需要提供的数据有车架接附处载荷谱文件、单位载荷下应力分析结果文件、材料的ε-N曲线。在单位载荷下应力分析结果的基础上,导入经修正之后的ε-N曲线,通过分析得到车架的疲劳寿命云图和车架应变疲劳分析寿命的网格单元循环次数表,分别如图15、表4所示。

图15 车架疲劳寿命云图

Fig.15 Fatigue life cloud chart of frame

表4 循环次数较少时车架网格单元列表

Tab.4 Element with fewer cycles of frame

单元ID循环次数379878 686179048 7244274220 3001789823 100670432 4003782835 0003799440 300670543 3003782343 800

通过对比可知,循环次数最小点出现在刚性单元模拟螺栓连接处。循环次数最少单元为PSHELL单元37987,此单元循环次数为8 686,试验场每次循环全部试验路面长度为7 363 m,根据各路况长度占比,计算出对应高环路行驶里程为34 622 km,强化路行驶里程为29 333 km。企业提供的测试强化路与一般路况间的强化系数为25,以最小循环次数换算,将强化路里程乘以强化系数,加上高速环路行驶里程,可以换算出该车架的疲劳寿命:一般道路行驶里程为76.8万km。该疲劳仿真结果的准确性被委托方企业的试验场可靠性测试所证实。

据《机动车强制报废标准规定》规定,70万km为重型汽车的安全行驶里程。由分析结果可知,此重型商用车车架的行驶里程大于国家相关法规规定,符合设计要求。

4 总结

(1)运用轮心六分力与ADAMS刚柔耦合多体动力学模型仿真求出了汽车在满载情况下车架与钢板弹簧、减振器等接触位置的载荷谱。

(2)在进行单位载荷应力分析时,由于车架并没有固定点,采用了惯性释放的方式。结构体受到的外力被结构体的惯性力平衡,提高了计算结果的精度。

(3)基于六分力的车辆疲劳分析,一般结果较准确,但车轮六分力仪价格昂贵,且试验测试复杂。目前,国内应用于商用车特别是重型商用车上的车轮六分力仪数量很少,运用六分力仪进行重型商用车疲劳分析的实例也不多见,本文基于轮心六分力方法的重型商用车车架的疲劳分析,在此领域是一种有益的开拓性尝试。

[1] 徐灏,疲劳强度 [M].北京:高等教育出版社,1988.

XU Hao.Fatigue Strength[M].Beijing:Higher Education Press,1998.

[2] 申杰斌,唐东林.一种考虑应力梯度的疲劳寿命预测方法[J].中国机械工程,2017,28(1):40-44.

SHEN Jiebin, TANG Donglin. Predicting Method for Fatigue Life with Stress Gradient[J].China Me-chanical Engineering,2017,28(1):40-44.

[3] LI Wenliang, ZHOU Wei, ZHANG Lu, et al. Fatigue Reliability Analysis of Running System of Large Passenger Vehicle Considering Velocity Distribution[C]∥Proceedings of 2015 2nd International Conference on Machinery. Paris, 2015: 637-640.

[4] 陈书聪. 汽车零部件可靠性道路模拟检测试验研究[D]. 广州:华南理工大学,2013.

CHEN Shucong.A Study of the Reliability of Vehicle Part Tested by Road Simulation Detection[D]. Guangzhou: South China University of Technolo-gy,2013.

[5] 张少辉. 基于虚拟迭代的某商用车驾驶室疲劳寿命分析研究[D]. 合肥:合肥工业大学, 2017.

ZHANG Shaohui.The Fatigue Life Analysis of a Commercial Vehicle Cab Based on Virtual Iteration[D]. Hefei: Hefei University of Technology ,2017.

[6] 黄元毅,董国红. 基于实测动态道路谱的车辆疲劳性能分析[J]. 汽车工程, 2017, 39(11):1281-1285.

HUANG Yuanyi,DONG Guohong.Vehicle Fatigue Performance Design Based on Dynamic Road Load Spectra Measured[J]. Automotive Engineering,2017, 39(11):1281-1285.

[7] 周耀群,张为公,刘广孚.基于新型车轮六分力传感器的汽车道路试验系统设计与研究[J].中国机械工程,2007,18(20):2510-2514.

ZHOU Yaoqun,ZHANG Weigong,LIU Guangfu.Research and Development on the Vehicle Roadway Test System Based on a New Six-component Wheel Force Transducer[J]. China Mechanical Engineering,2007,18(20): 2510-2514.

[8] 沈磊,张守,元郁强.轮心六分力作用下悬架疲劳载荷谱提取[J].汽车技术,2012(1):48-50.

SHEN Lei, ZHANG Shou, YUAN Yuqiang. Extraction of Suspension Forces for Fatigue Analysis Based on 6-axis Wheel Load[J].Automobile Technology, 2012(1):48-50.

[9] LEE Yunli, RICHARD H. Road Test Simulation Technology in Light Vehicle Development and Durability Evaluation[J].SAE Paper, 2005-01-0854.

[10] 周炜, 周鋐, 冯展辉. 应用局部应力-应变法估算机械疲劳寿命[J]. 同济大学学报(自然科学版), 2001, 29(8):928-931.

ZHOU Wei, ZHOU Hong. FENG Zhanhui.Use of Local Stress-Strain Method in Fatigue Life Prediction of Grab Bucket Conveyer[J]. Journal of Tongji University(Natural Science Edition), 2001, 29(8):928-931.

[11] 郭小炜.刚柔耦合系统的动力学建模与响应分析[D].重庆:重庆大学,2016.

GUO Xiaowei. Dynamic Modeling and Dynamic Response Analysis for the Rigid-flexible Coupling System[D]. Chongqing: Chongqing University,2016.

[12] 欧健,张青林,杨鄂川,等.考虑悬架柔性的刚柔耦合汽车平顺性研究[J].机械设计与制造,2015(2):132-138.

OU Jian, ZHANG Qinglin, YANG Echuan, et al. Rigid-flexible Coupling Study on Ride Comfort of Car with Flexible Suspension[J]. Machinery Design & Manufacture,2015(2): 132-138.

[13] MINER M A. Cumulative Damage in Fatigue[J]. Journal of Applied Mechanics, 1945(12):159-164.