0 引言

中国制造业在“中国制造2025”这项国家计划的推动下已经开始了转折性的变革。该计划一方面强调加快推动新一代技术信息与制造技术融合发展,同时也将培养、吸引、留存制造业人才作为了最终的目标[1],因此,在打造智能工厂的众多任务中,关于“人”在整个智能工厂中所处的位置与作用,也同样急需纳入研究范围。中国制造业的人才流失率已经连续多年处于高位[2],大量的一线工人中已经逐步年轻化至“90后”群体,类似机器般的制造业工作对这些热爱新鲜事物、易受同伴影响、追求高精神回报的新生代员工[3]来说,已经较难从现实物质需求以及职业的精神需求两个方面留守住这些人力资源,这也就造成了制造业人员的高离职率、低工作绩效表现和低工作满意度的结果。

创新的人力资源管理方法是解决这个问题的重要途径之一。HAMARI等[4]提出,将“用户的心理学动机”作为一个影响生产效率重要因子融入信息系统设计之中是未来的重要趋势,它能够有机地将“人”的心理需求(而不是“机器般”的存在)作为提升知识以及生产效能获取的一个考虑因素。国外的相关研究则将员工的工作动机、投入感、趣味体验等融入到人力资源管理的设计之中,特别是在IT和互联网企业中,这一理念得到了有效应用[5-8]。然而,将员工工作感受纳入绩效系统在制造业领域应用仍处于初步阶段。LI等[9]将AutoCAD工作进行趣味化设计,使其具有分数、任务、奖励等属性,从而使得制图过程更具有愉悦感。BROUGH等[10]利用虚拟现实技术为机械装配工人提供更加轻松和便捷的虚拟训练环境,使其可以完成在实际操作环境中较难进行的装配训练。

本研究提出基于绩效激励机制的数控机床人机交互系统设计,旨在令员工在工作过程中,从心理层面感受到动力、满意度、投入感、兴趣等正面情绪,从而在行为层面提高其工作绩效表现。研究内容包含:基于绩效激励机制的数控机床人机交互系统设计的结构与策略,该系统利用数控机床自动获取加工数据的相关功能以及数控机床操作工人绩效及工作情绪提升需求,提出通过互联网技术联结数控机床端、上位机端、云端以及移动客户端四个部分的系统架构及功能策略;对该交互系统进行设计与开发,通过对四个端口的程序及架构开发,实现交互系统设计;通过实例对所开发的交互系统进行有效性检验,结果表明该系统可以使参与者的工作动机、工作满意度以及工作绩效表现显著性提升。

1 基于绩效激励机制的数控机床人机交互系统总体结构与设计策略

1.1 总体结构

基于绩效激励机制的数控机床人机交互系统包含四个部分,具体结构如图1所示。本系统的最底层由多台数控机床组成。在数控系统中开发了用于启动、结束的计时器及计时器变量结果转存的用户宏程序,在运行程序的同时能够获取操作工人完成上述各项关键任务的耗时。在每一特定周期(如工件加工周期)后,这些耗时数据会通过数控系统的工业以太网接口发送至上位机。上位机接收机床上传的数据会按照一定的规则进行分数计算及排名统计,将此结果返回到数控机床操作系统,并将计算结果和原始数据存储于数据库中。为了保护上位机的数据安全以及保障数控机床上的生产顺利进行,数据经由网络开关与防火墙,通过互联网传输至云端平台,从而与外界访问终端进行连接。此终端部分采用C/S构架,针对移动客户端编写相关程序。用户可通过手机APP查看到经过可视化后的生产过程数据并进行交互。

图1 基于绩效激励机制的数控机床人机交互系统总体结构

Fig.1 Structure of thehuman computer interactio n system for CNC machine tools based on performanc e incentive mechanism

1.2 设计策略

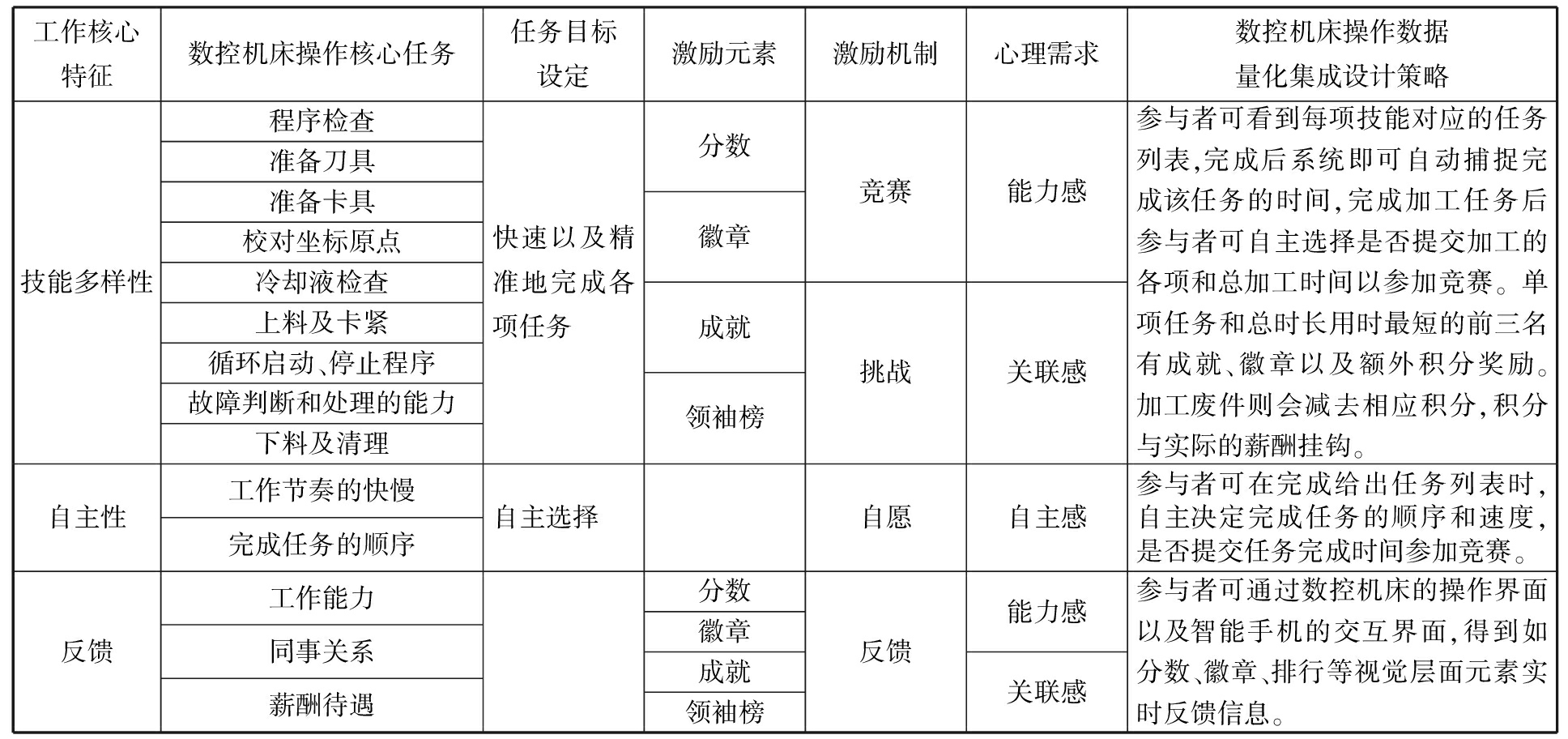

本系统的目标旨在提高数控机床操作工人的工作效率和工作情绪,因此,对采集到的数控机床操作过程数据进行量化和集成,并产生更加能够激发工人工作动机的实时反馈数据是本绩效系统的核心任务。基于先前研究取得的成果[11],数控机床操作可根据工作特征模型(job characteristic model, JCM)提炼出设计策略,如表1所示。其中,工作核心特征栏为JCM中对工作的特征总结,选取了其中三个主要的特征,即技能多样性、自主性和反馈。数控机床操作核心任务一栏为针对三个工作核心特征的各项核心任务。后4栏的内容包括目标设定、激励元素、激励机制、心理需求4项。最后一栏为基于前面各栏的内容,提出对应的设计策略。

2 基于绩效激励机制的数控机床人机交互系统设计

2.1 机床端数据采集与程序开发

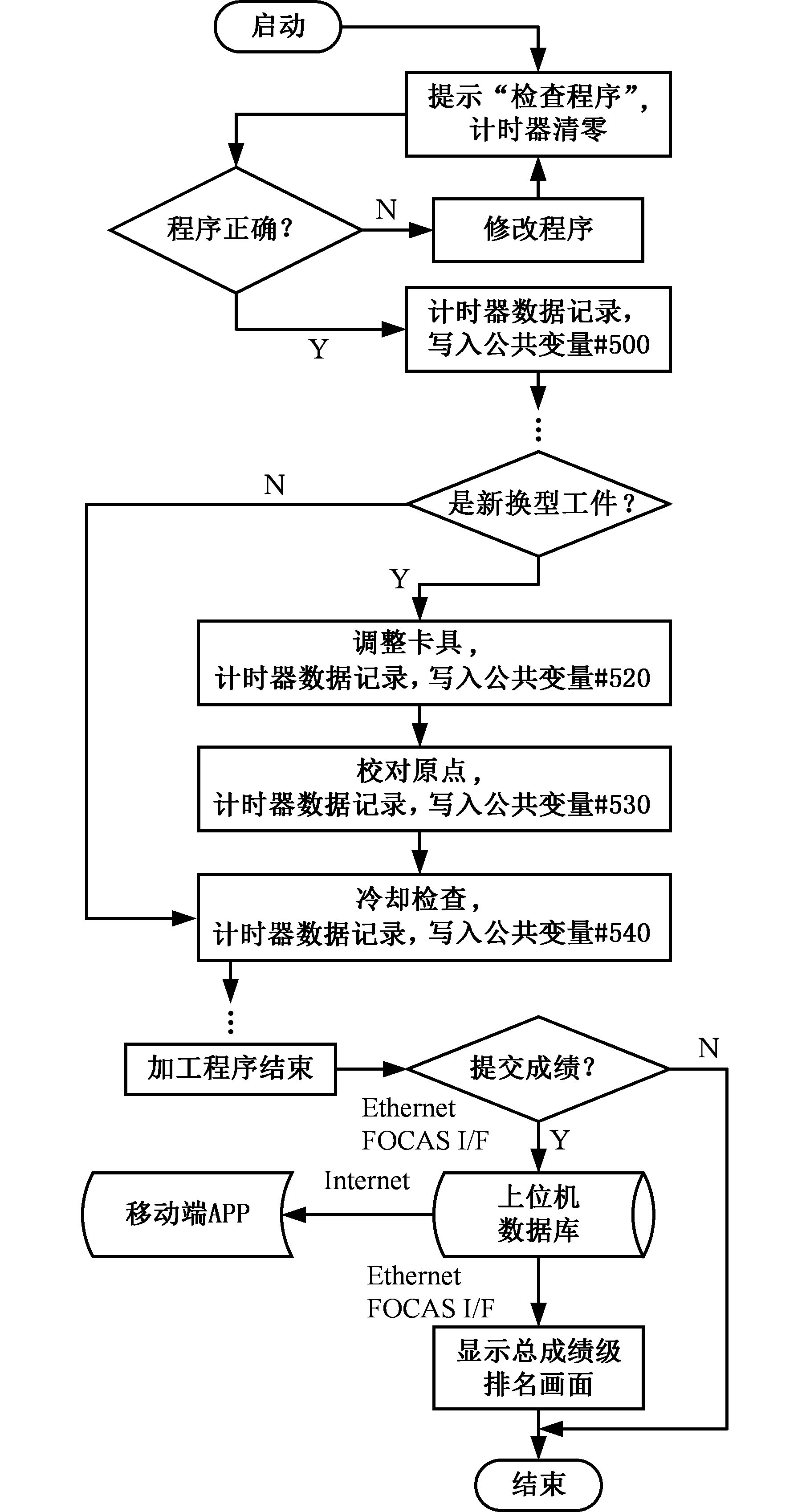

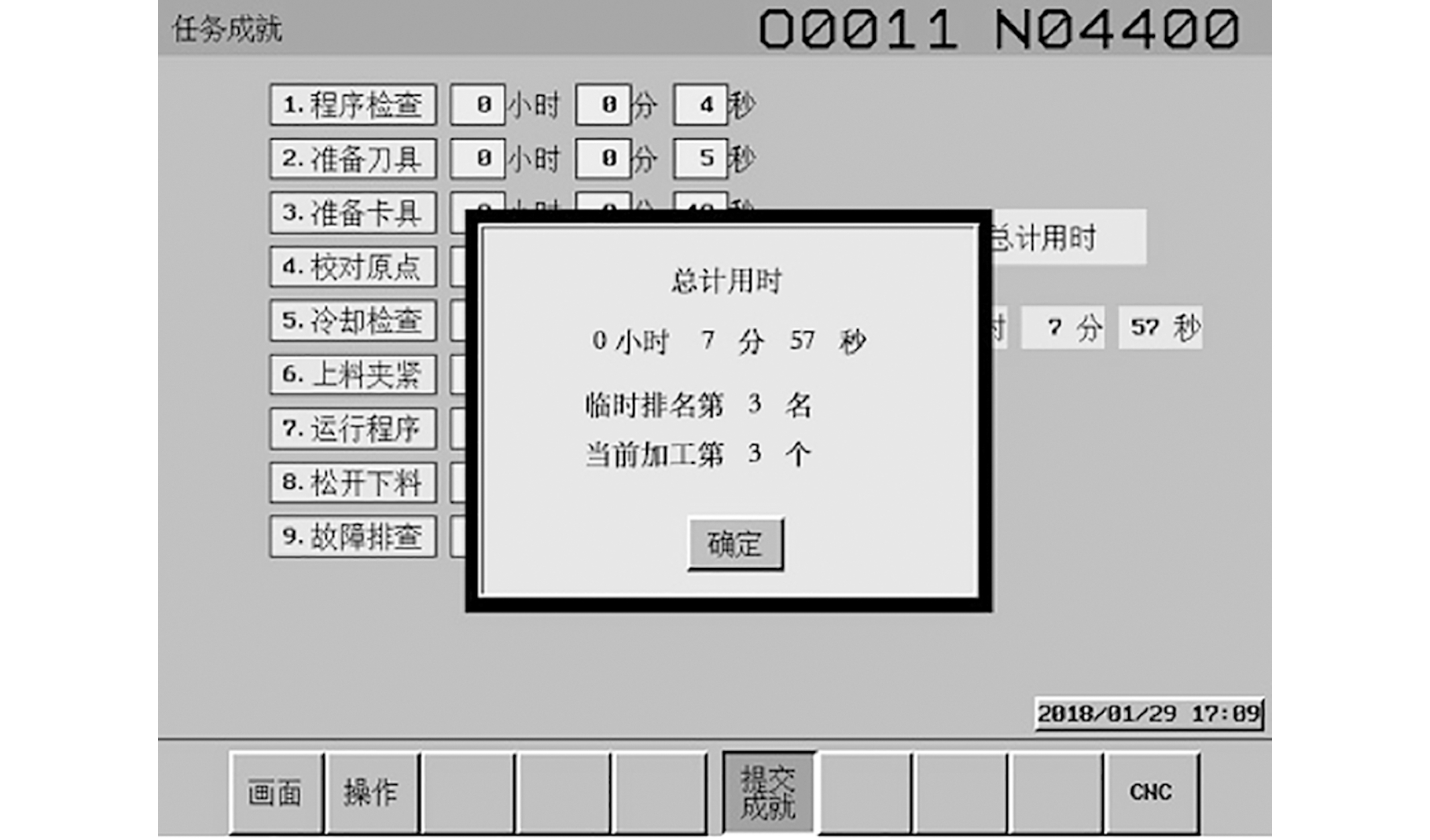

本系统的机床端开发基于FANUC数控系统,使用FANUC Picture软件进行开发,在所有具有FANUC Picture Executor功能的FANUC数控系统上均可兼容。基于上述设计策略,数控机床操作工人在各项核心任务的操作时间、完成工件的数量以及良品率方面将会被采集作为生产过程数据。完成工件的数量直接由数控系统获取,良品率在质检报告给出后即可获得。核心任务操作时间的获取与人机交互的流程如图2所示,当按下“启动”按钮后,系统会在每项任务开始前进行提示,如提示“检查程序”,操作工人需要按照实际工作情况进行常规操作,在此过程中操作工人无需进行额外操作,系统会自动获取完成每项任务的工作时间,并记录到相应的变量中。当操作工人完成全部加工任务后,系统会给出所有任务的耗时总长,操作界面如图3a所示,如员工愿意提交本次加工任务的数据以参加竞赛,系统则会将本数控机床所获取的数据上传到上位机进行计算,随后反馈信息到数控机床系统,操作界面如图3b所示。反之,系统则不会上传本机床获取的数据,此举可避免由于“强制性快乐”对参与者所产生的影响。

表1 基于绩效激励机制的数控机床人机交互系统设计策略

Tab.1 Design strategy of the human computer interaction system fo r CNC machine tools based on performance incentive mechanism

工作核心特征数控机床操作核心任务任务目标设定激励元素激励机制心理需求数控机床操作数据量化集成设计策略技能多样性程序检查准备刀具准备卡具校对坐标原点冷却液检查上料及卡紧循环启动、停止程序故障判断和处理的能力下料及清理快速以及精准地完成各项任务分数徽章成就领袖榜竞赛挑战能力感关联感参与者可看到每项技能对应的任务列表,完成后系统即可自动捕捉完成该任务的时间,完成加工任务后参与者可自主选择是否提交加工的各项和总加工时间以参加竞赛。单项任务和总时长用时最短的前三名有成就、徽章以及额外积分奖励。加工废件则会减去相应积分,积分与实际的薪酬挂钩。自主性工作节奏的快慢完成任务的顺序自主选择自愿自主感参与者可在完成给出任务列表时,自主决定完成任务的顺序和速度,是否提交任务完成时间参加竞赛。反馈工作能力同事关系薪酬待遇分数徽章成就领袖榜反馈能力感关联感参与者可通过数控机床的操作界面以及智能手机的交互界面,得到如分数、徽章、排行等视觉层面元素实时反馈信息。

2.2 上位机端设计

在收到来自各个数控机床传输的工人完成各项核心任务的时间数据后,上位机会通过MT-Linki软件开发的程序进行计算和排名,在得到以下结果后返传回数控系统并显示:①完成各项任务的时间排名;②临时总分数;③临时总排名。分数的计算规则可根据企业绩效管理需求进行自定义。所有数据结算完毕后,最终结果会通过互联网发送至云端平台,以方便用户使用手机等移动终端查阅。

图2 核心操作任务数据获取与人机交互流程图

Fig.2 Data capture of key operation tasks and huma n computer interaction flow chart

(a)各项任务完成耗时提示界面

(b)操作结束后数控机床的结果显示界面

图3 机床端设计的部分操作界面

Fig.3 Part of interfaces of terminal design based o n CNC machine tools

2.3 云平台及移动端设计

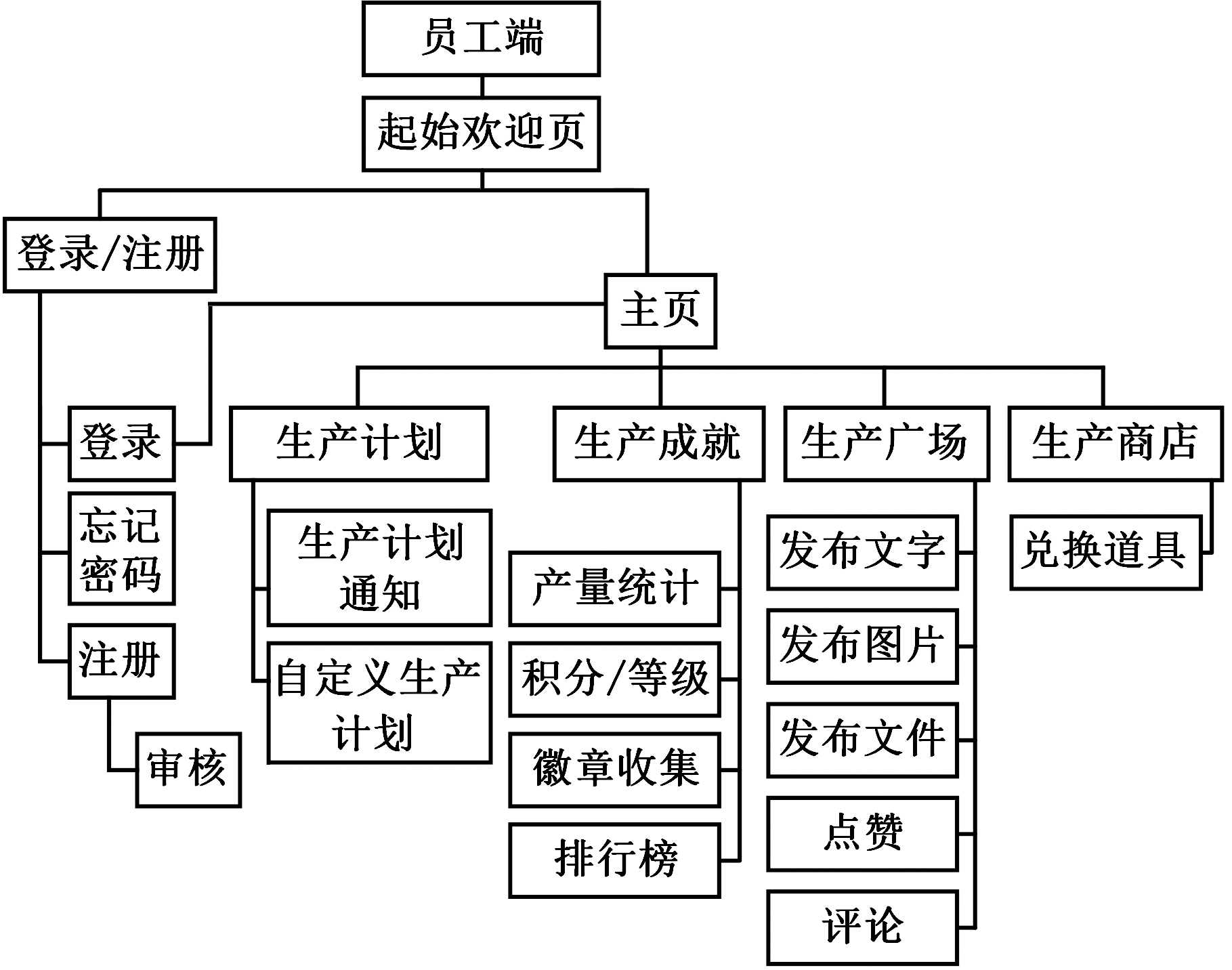

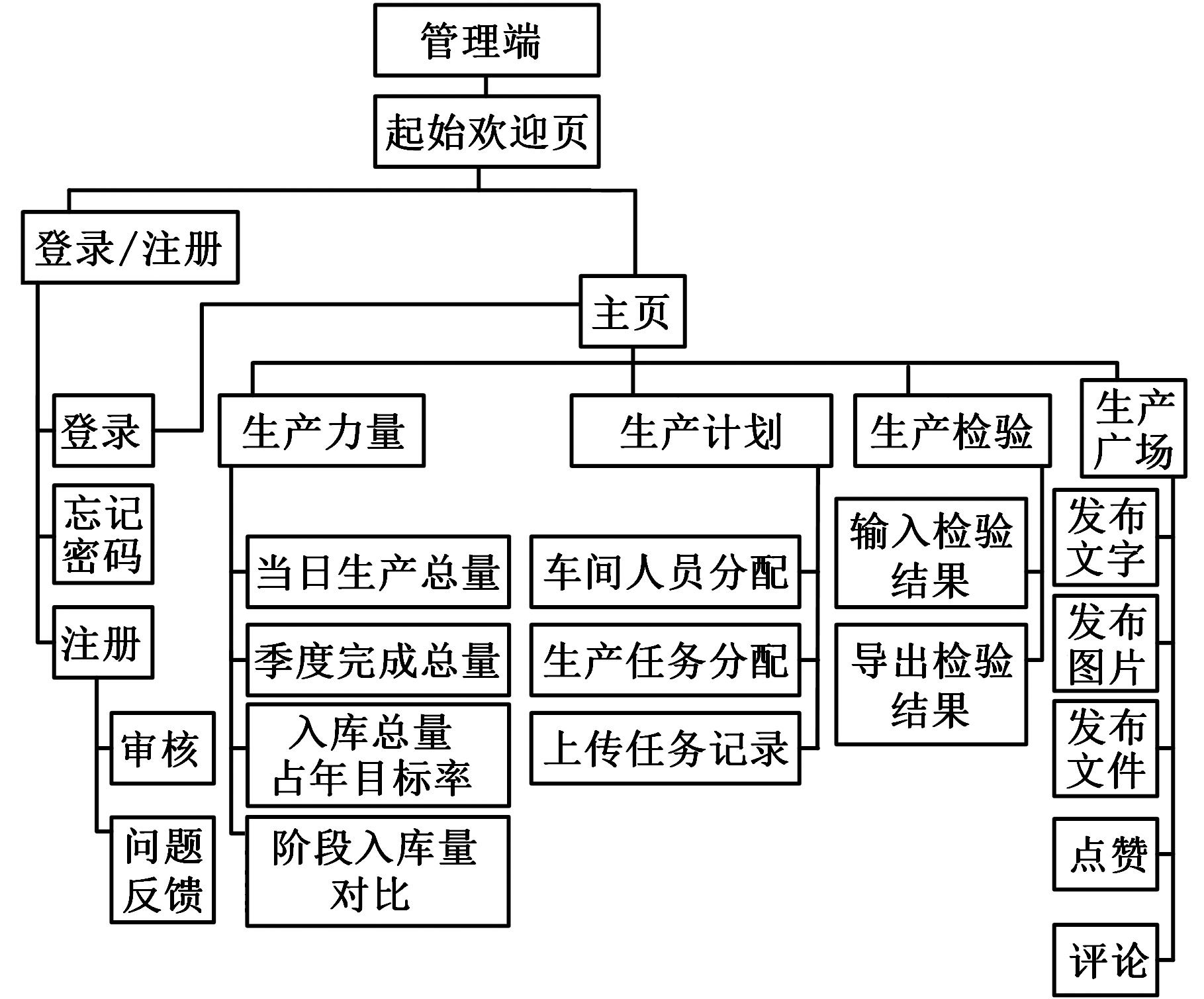

经上位机计算后的数据通过云平台传输给移动端,本系统的移动端将最终的工作绩效表现数据通过视觉化手段呈现给用户。端口分为员工端和管理端两种角色入口。员工端的用户均为车间一线技术工人,管理端的用户可包括企业总管、生产部长、车间主任、车间质检员等相关管理人员。员工端的功能框架如图4a所示。生产计划功能可以为员工提供所需要进行的生产任务通知,了解当天以及未来一周的生产任务。生产成就功能即为从上位机传来的各项数据,包括生产量统计、所获得总分、成就徽章和排行榜等信息,这一功能所获得数据与绩效系统的薪酬以及人力资源信息挂钩。生产广场功能即为工厂内的“朋友圈”,可以发布各种文字、图片、文件等内容,可以为他人点赞或者评论。生产商店的功能可以让员工通过花费个人的奖励分数购买相应的道具奖励。当积分达到特定数值时,可换取培训与职业发展的相关咨询道具。管理端功能框架如图4b所示。从生产力量部分可了解到工厂当日的生产情况及统计、工厂季度完成总量、入库总量占年目标率、阶段入库量对比等信息。生产计划功能是生产部长和车间主任的核心任务,他们可以通过此模块进行车间人员分配、生产任务分配和上传任务记录等操作。生产检验模块提供给检验人员进行输入检验结果和导出检验结果的功能。生产广场与员工端的功能一样,可供用户互浏览发布的内容。移动端部分交互界面如图5所示。

(a)员工端功能框架图

(b)管理端功能框架图

图4 移动端设计的功能框架

Fig.4 Function structure of the mobile terminal

图5 移动端部分交互界面

Fig.5 Part of user interfaces of the mobile terminal

3 基于绩效激励机制的数控机床人机交互系统设计检验

3.1 实验假设与流程

为了测试本人机交互系统设计的有效性,需要测量其对操作工人工作情绪以及工作绩效表现两方面的影响,因此提出三个假设,即:①此人机交互系统可以提升操作工人的工作动机;②此人机交互系统可以提升操作工人的工作满意度;③此人机交互系统可以提升操作工人的工作绩效表现。

实验参与人员的采样来源于一小型丝杠加工厂(工厂1)和一大型的汽车缸盖生产厂(工厂2),采用实地实验,在两个工厂真实工作环境中进行被测者平时真实的工作内容,并选择了加工时长和复杂程度类似的工件作为控制变量。分别筛选了26名和44名数控机床操作工人参与实验,工厂1、工厂2员工的平均年龄为26.06岁(标准差为1.25)和25.8岁(标准差为0.76),被测者全部为男性。

两个工厂的被测试者均被分成等量的实验组与对照组,采用对同一工厂的两组被测者进行前后测量的手段检验三个因变量,即工作动机、工作满意度和工作绩效表现。两组参与者对规定数量的相同工件进行加工后(工作时长为W1),测量他们的三个因变量数值(M1)。随后,对实验组的被测试者进行数控机床绩效系统功能讲解,实验组的被测试者改为在含有本绩效系统设计的数控机床上进行工作。对照组无干涉措施,对规定数量的、且与实验组相同的工件进行加工(工作时长为W2)。实验组测量三个变量M2,而对照组测量三个变量M′2。同样方法,进行另外三天的实验,员工工作时间分别为W3、W4、W5,实验组测量三个变量分别为M3、M4、M5,对照组测量三个变量 M′3、M′4、M′5。

3.2 实验数据测量

工作动机的测量采用工作动机量表(work motivation scale)[12]发展而来的7题量表。工作满意度通过明尼苏达工作满意度量表(Minnesota satisfaction questionnaire,MSQ)[13]的短表中内部动机题目进行测量。工作绩效表现通过对工作时长和合格率这两个因子进行测量。工作时长是指在每个工作阶段内完成规定数量的工件加工所花费的总时长;合格率是指每次工作时间结束后,通过检测后合格的工件数占总加工工件数的百分比。

3.3 实验结果分析

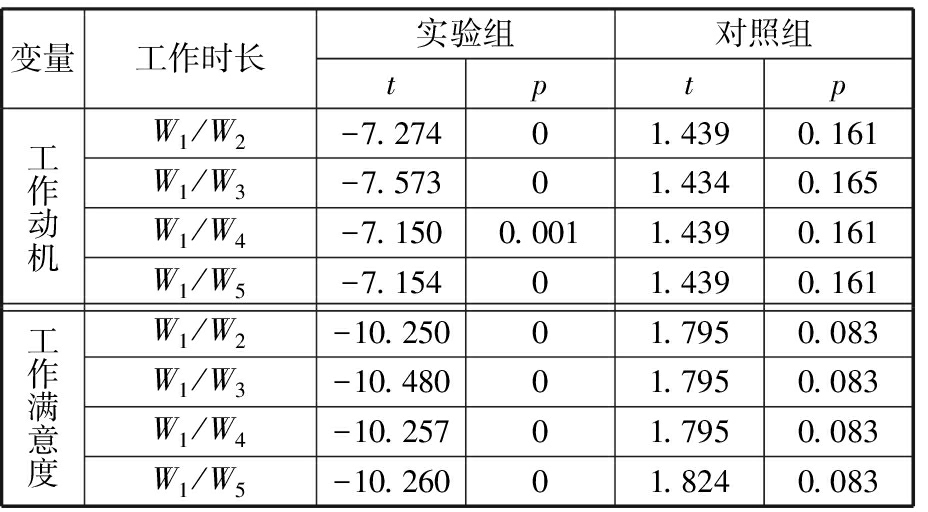

所有样本的工作动机和工作满意度数据均通过了信度和效度检验,并且两个工厂的数据不存在显著差异,可被认为是对一个整体样本进行分析。对实验组和对照组的工作动机和工作满意度在W1和W2~W5之间进行配对样本t检验(t值为显著性检验的t统计量,p值为差异性显著的检验值)。结果如表2所示,实验组的工作动机和工作满意度均值均有显著提升,而对照组中此两个因变量没有显著变化。这些实验结果验证了假设①和假设②。

表2 实验组和对照组关于工作动机和工作满意度的配对样本t检验

Tab.2 Paired sample t-test of job motivation an d job satisfaction

变量工作时长实验组对照组tptp工作动机W1/W2-7.27401.4390.161W1/W3-7.57301.4340.165W1/W4-7.1500.0011.4390.161W1/W5-7.15401.4390.161工作满意度W1/W2-10.25001.7950.083W1/W3-10.48001.7950.083W1/W4-10.25701.7950.083W1/W5-10.26001.8240.083

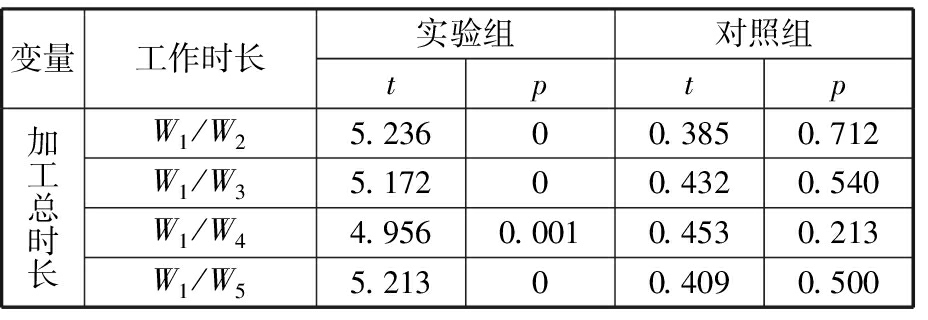

对比实验组和对照组的两项工作绩效表现因子可知,对于工作总时长来说,对两个工厂的样本各自进行配对样本t检验来比较W1和W2~W5的均值区别,如表3所示。结果表明,对于实验组来说,相比W1,W2~W5的总加工时长均值有所减小,而对照组并未出现显著差异。同时,对两组数据的合格率进行Wilcoxon检验,结果表明无论实验组还是对照组,在W1~W5五个工作时间段内,合格率都没有显著变化。因此,工作绩效表现的测量因子在实验组的工作时长有明显缩短而合格率无明显变化,对照组在两个因子均无明显变化的情况下,可验证假设③。由此,三个假设均得到验证,证明了基于生产过程数据量化集成的数控机床操作绩效系统对被测者的工作动机、工作满意度以及绩效表现均有显著提升。

表3 实验组与对照组的加工总时长的配对样本t检验

Tab.3 Paired sample t-test of total manufacturing time

变量工作时长实验组对照组tptp加工总时长W1/W25.23600.3850.712W1/W35.17200.4320.540W1/W44.9560.0010.4530.213W1/W55.21300.4090.500

4 结论

本研究创新点在于:从概念角度,增强了“人”这一因素在数控机床操作工作中的影响,通过对心理因素的设计来促进员工的绩效行为表现;从技术角度,利用移动互联网、物联网、云平台等先进的信息技术,以及数控系统能够抓取各项操作的时间数据以及加工工件数据的特性,将员工的生产过程数据进行计算比较,形成竞赛形式的分数及绩效奖励机制,并最终通过数控机床系统端和移动客户端将数据进行信息系统的整合与实现;从应用角度,实验结果表明此数控机床人机交互系统对被测者的工作动机、工作满意度以及工作绩效表现均具有正面影响。本系统不但可以促进操作工人更高效和更有动力地完成工作,对于管理层用户而言,所提供的更加准确的生产结果统计以及员工工作表现可以成为一种全新的提高生产效率和员工工作情绪的管理手段。另外,这套绩效系统的应用范围具有广阔潜力。就目前单个的工厂层面来考虑,它可以被应用在班组之间、车间之间等工厂内部的各种层级之间,从而促进生产效率的提高。在大数据时代,这套系统中用户所积累的分数、等级、成就等数据信息,可能成为一种被全国范围内工厂之间以及行业内认可和量化的职业技能标准。应用这套系统的技术人员,可通过这个公共平台上的个人数据信息来体现其职业技能价值以及地位,也能为中国制造业人才的储备、培养和管理提供具有参考价值的信息。

[1] 国务院.中国制造2025[EB/OL].(2015-05-19) . http:∥www.gov.cn/zhengce/content/2015-05/19/content_9784.htm.

The State Council of the People’s Republic of China. “Made in China 2025” Initiative[EB/OL].(2015-05-19). http:∥www.gov.cn/zhengce/content/2015-05/19/content_9784.htm.

[2] 众达朴信.中国薪酬白皮书[EB/OL].(2016-11-06). http:∥www.puxinhr.com/content/5_20161106155753.shtml.

PXC Consulting. 2017 White Paper on Salaries and Wages in China [EB/OL].(2016-11-06). http:∥www.puxinhr.com/content/5_20161106155753.shtml.

[3] KIM H J, KNIGHT D K, CRUTSINGER C. Generation Y Employees’ Retail Work Experience: the Mediating Effect of Job Characteristics[J]. Journal of Business Research, 2009, 62(5): 548-556.

[4] HAMARI J, HASSAN L, DIAS A. Gamification, Quantified-self or Social Networking? Matching Users’ Goals with Motivational Technology[J]. User Modeling and User-adapted Interaction, 2018(4):1-40.

[5] FLATA D R, GUTWIN C, NACKE L E, et al. Calibration Games: Making Calibration Tasks Enjoyable by Adding Motivating Game Elements[C]∥Proceedings of the 24th Annual ACM Symposium on User Interface Software and Technology. New York: ACM, 2011:403-412.

[6] PE-THAN E P P, GOH D H, LEE C S. Making Work Fun: Investigating Antecedents of Perceived Enjoyment in Human Computation Games for Information Sharing[J]. Computers in Human Behavior, 2014, 39:88-99.

[7] MOLLICK E R, ROTHBARD N P. Mandatory Fun: Consent, Gamification and the Impact of Games at Work[C]∥The Wharton School Research Paper Series. Philadelphia, 2014:No. 22.

[8] STANCULESCU L C, BOZZON A, SIPS R, et al. Work and Play: An Experiment in Enterprise Gamification[C]∥CSCW’16 Proceedings of the 19th ACM Conference on Computer-supported Cooperative Work & Social Computing. New York: ACM, 2016:346-358.

[9] LI W, GROSSMAN T, FITZMAURICE G. GamiCAD: A Gamified Tutorial System for First Time AutoCAD Users[C]∥Proceedings of the 25th Annual ACM Symposium on User Interface Software and Technology. New York: ACM, 2012:103-112.

[10] BROUGH J E, SCHWARTZ M, GUPTA S K, et al.Towards the Development of a Virtual Environment-based Training System for Mechanical Assembly Operations[J]. Virtual Reality, 2007, 11:189-206.

[11] LIU M, HUANG Y, ZHANG D. Gamification’s Impact on Manufacturing: Enhancing Job Motivation, Satisfaction and Operational Performance with Smartphone-based Gamified Job Design[J]. Human Factors & Ergonomics in Manufacturing & Service Industries, 2018,28(1):38-51.

[12] BJORKLUND C. Work Motivation: Studies of Its Determinants and Outcomes[D].Stockholm: Economic Research Institute Stockholm School of Economics, 2001.

[13] WEISS D J, DAWIS R V, ENGLAND G W. Manual for the Minnesota Satisfaction Questionnaire[R]. Minnesota: Minnesota Studies in Vocational Rehabilitation, 1967.