0 引言

涡轮增压器是发动机实现功率密度提升和增强高原环境适应性的关键部件[1-2]。涡轮叶轮作为涡轮增压器的核心部件,其可靠性与寿命直接影响着涡轮增压器或增压系统的可靠性。涡轮叶轮不仅要具有良好的气动性能,能够高效地将发动机废气能量转化为机械功,而且要求具有足够的使用寿命和可靠性,满足涡轮增压器的使用要求。

对于车用涡轮增压器而言,由于车用发动机工作剖面的多变性和复杂性,增压器涡轮叶轮的失效模式具有明显的多样性。近年来,针对增压器等涡轮叶轮的可靠性评价与寿命预测问题,国内外学者从多方面进行了研究。BOOYSEN等[3]采用概率分析方法,研究了低压级汽轮机启动时涡轮叶片在共振条件下的疲劳寿命预测方法,通过试验获得了涡轮叶片材料的疲劳特性,分析了涡轮叶片在振动状态下的应力响应,建立了涡轮叶片疲劳寿命概率模型。SENN等[4]运用全三维模型计算法研究了脉冲混流增压器涡轮叶片的振动激励。MAKTOUF等[5]针对燃气涡轮叶片存在的高周疲劳失效模式,将多种多轴疲劳模型应用于涡轮叶片有限元输出结果的后处理中,对涡轮叶片在不同载荷条件的疲劳寿命进行了评估。林海英等[6]针对某型航空活塞发动机涡轮增压器的叶片强度和振动问题,结合气动设计和结构改进设计,对涡轮叶轮和压气机叶轮在离心力作用下的强度和振动模态进行了分析。李磊等[7]针对船用高压比大流量增压器涡轮的多场耦合问题,建立了考虑气动、传热、强度、振动等多因素的增压器涡轮多学科可行性分析模型,在优化算法的驱动下实现了多学科设计优化。王正等[8]针对车用增压器涡轮的叶片共振失效模式,研究了涡轮叶片振动特性,建立了考虑增压器工作转速随机性、叶片振动固有频率分散性条件下涡轮的叶片共振可靠度计算模型。王延荣等[9]考虑高温蠕变的影响,按照等损伤等效原则,确定了某型发动机Ⅱ级涡轮叶片高温低循环疲劳/蠕变寿命,给出了置信度为95%、可靠度为99.87%时的涡轮叶片安全使用寿命。

本文针对增压器涡轮叶片在疲劳与蠕变交互作用下潜在的叶根断裂失效模式,结合车用涡轮增压器的使用特点,分析了增压器涡轮叶片的载荷与应力分布特征;在此基础上,考虑疲劳与蠕变交互作用的影响,建立了增压器涡轮叶片在疲劳与蠕变作用下的寿命预测方法及数学模型。

1 增压器涡轮叶片的应力空间分布特征与失效模式

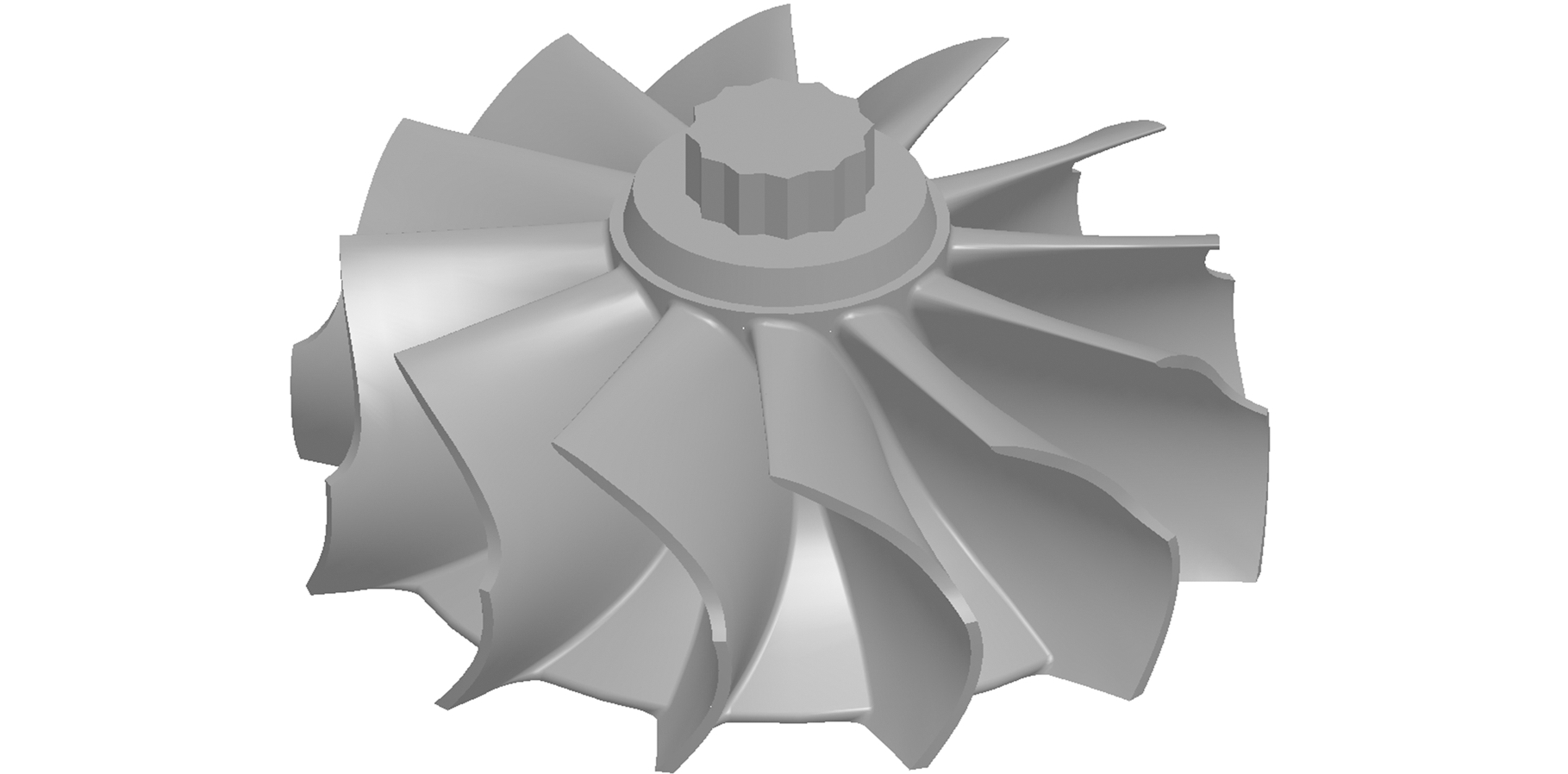

增压器涡轮叶轮包括轮毂和叶片,图1为典型径流式增压器涡轮叶轮结构示意图。涡轮增压器工作时,高温燃气流经涡轮叶片并推动涡轮旋转做功,在此过程中涡轮叶片上承受着热载荷、气动载荷和离心载荷的共同作用。

图1 典型径流式增压器涡轮叶轮示意图

Fig.1 Typical structure of turbinefor tubrbocharger

对于增压器涡轮叶片而言,离心载荷、热载荷和气动载荷的综合作用使叶片的应力状态复杂化,导致涡轮叶片的失效具有多样化、多部位的特征。其中,离心载荷作用使涡轮叶片承受拉应力,热载荷作用使涡轮叶片产生热应力,气动载荷作用不仅会使涡轮叶片表面承受气体压力,而且由于涡轮进口气流的不稳定,在一定条件下气动载荷作用还会引起涡轮叶片发生共振。

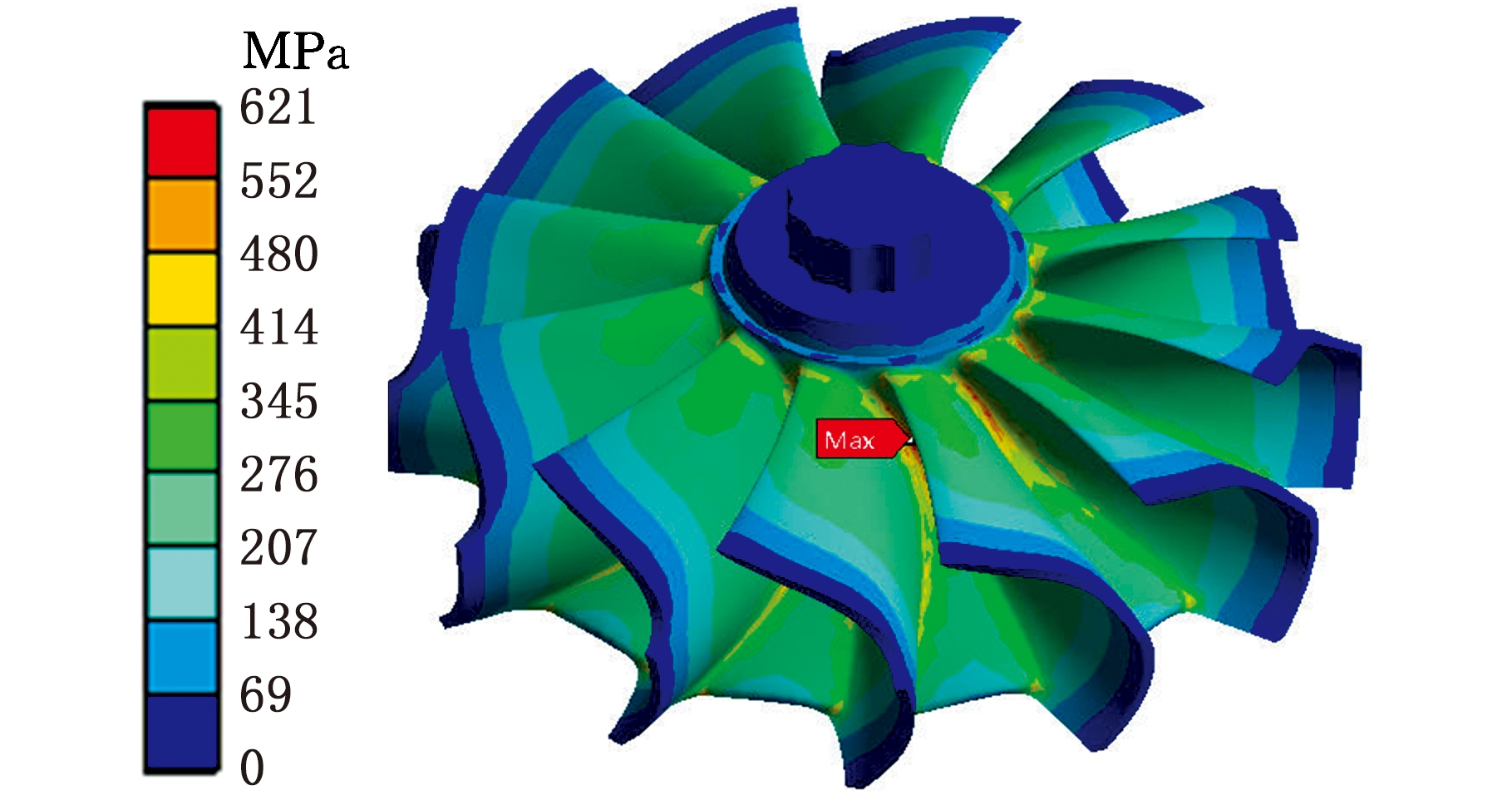

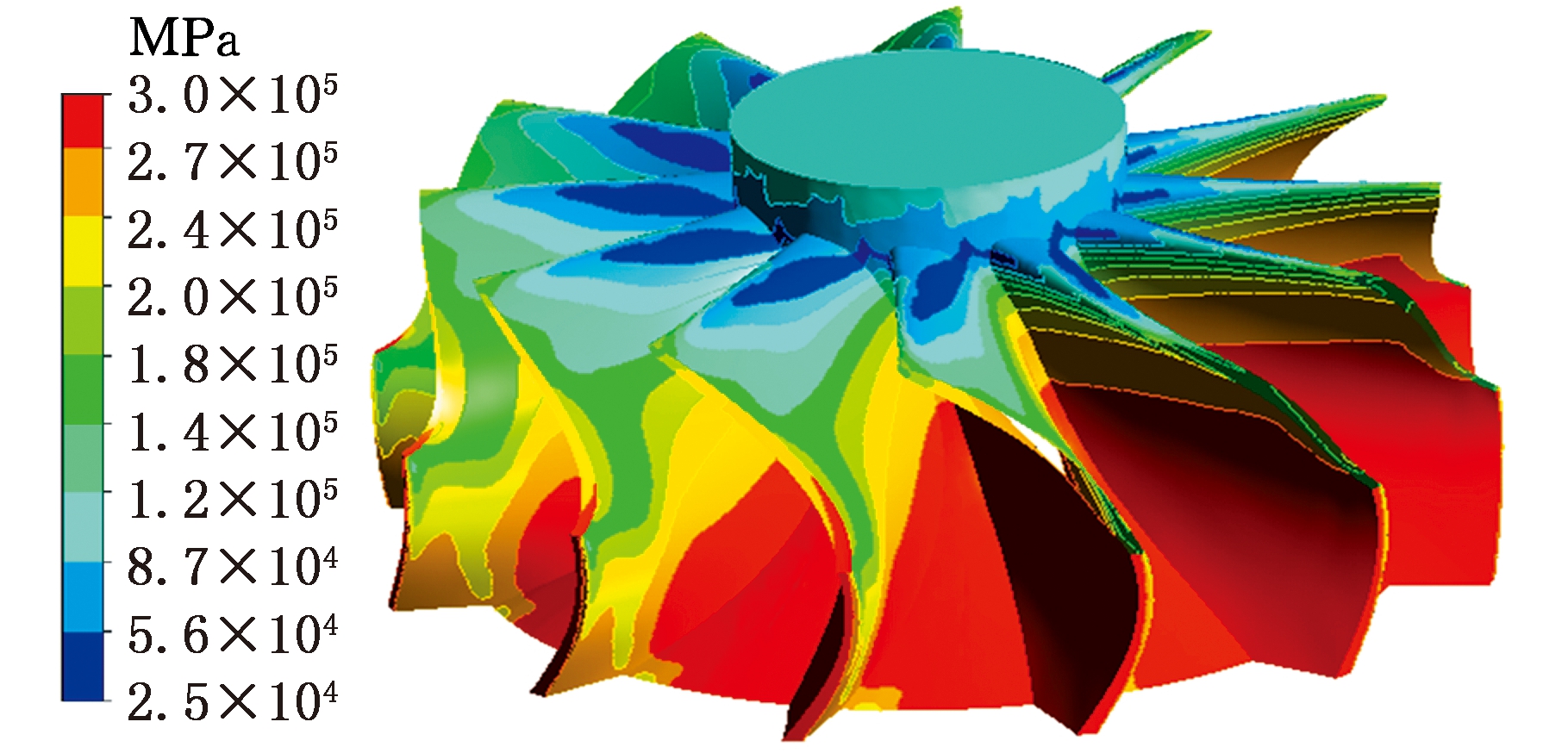

本文以某型增压器涡轮为例,根据涡轮增压器在台架试验中的工作状态参数,采用有限元计算方法,研究增压器涡轮分别在离心载荷、热载荷和气动载荷作用下的叶片应力空间分布特征。图2所示为某型发动机在标定点工况运行时增压器涡轮叶轮在离心载荷作用下叶片的应力空间分布状态,可以看出,离心载荷作用下涡轮叶片的最大应力出现在叶根。

图2 涡轮叶片在离心载荷作用下的应力空间分布特征

Fig.2 Stress distribution characteristics of blade s under turbine centrifugal load of turbine applied b y the centrifugal load

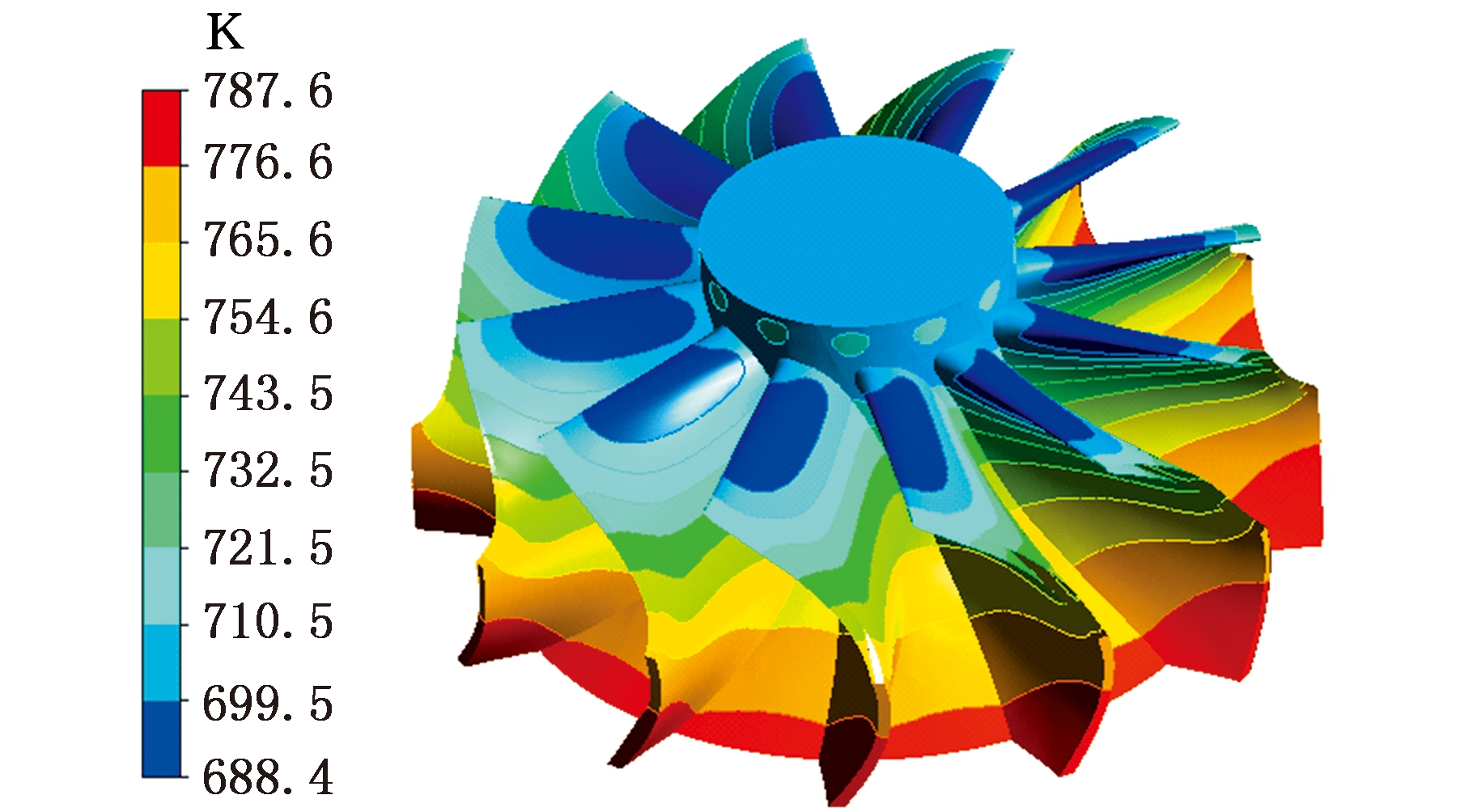

图3 涡轮叶片表面温度场分布

Fig.3 Temperature distribution characteristics o f turbine blade

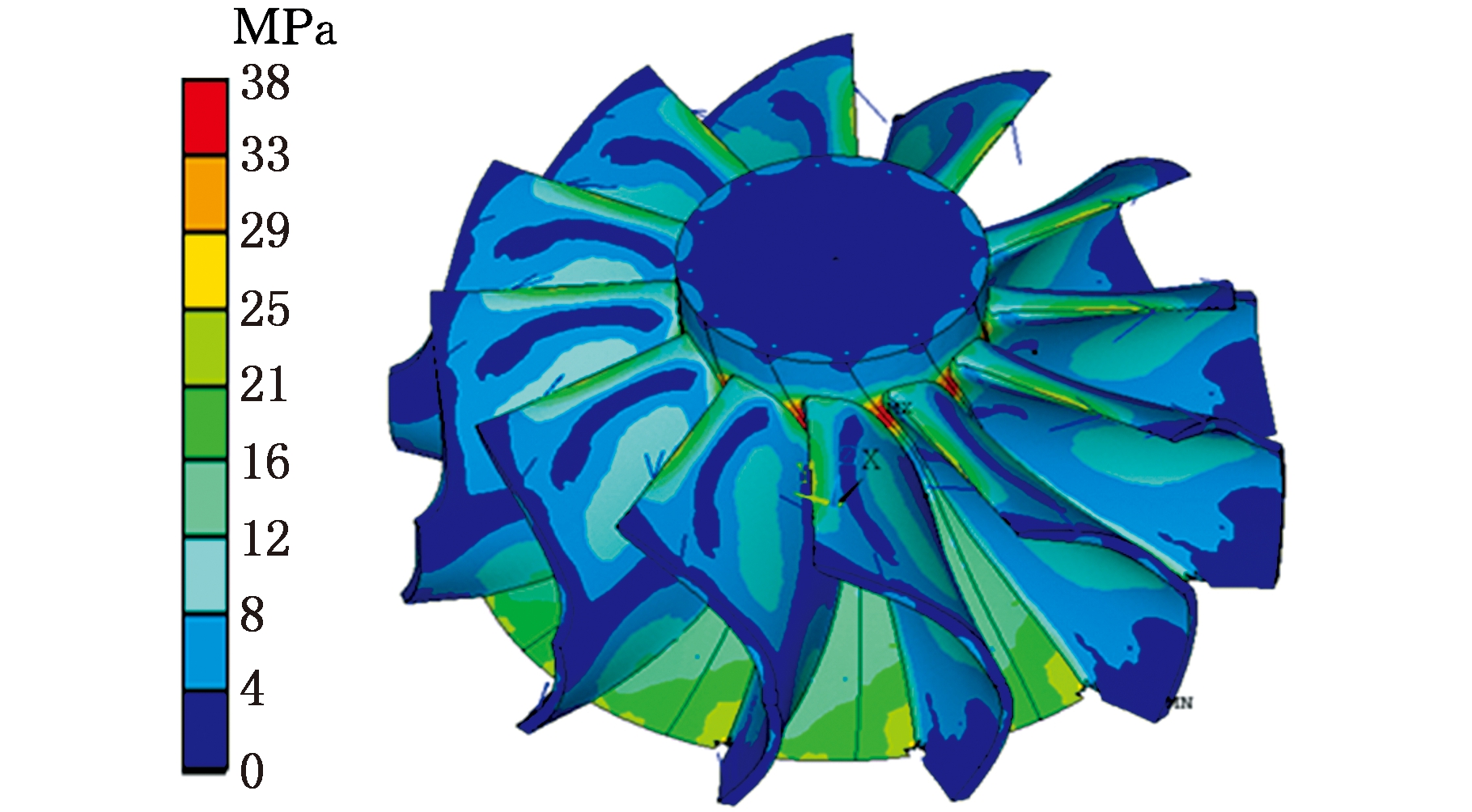

图4 涡轮叶片在热载荷作用下的应力分布

Fig.4 Stress of turbine blade applied b y the thermal load

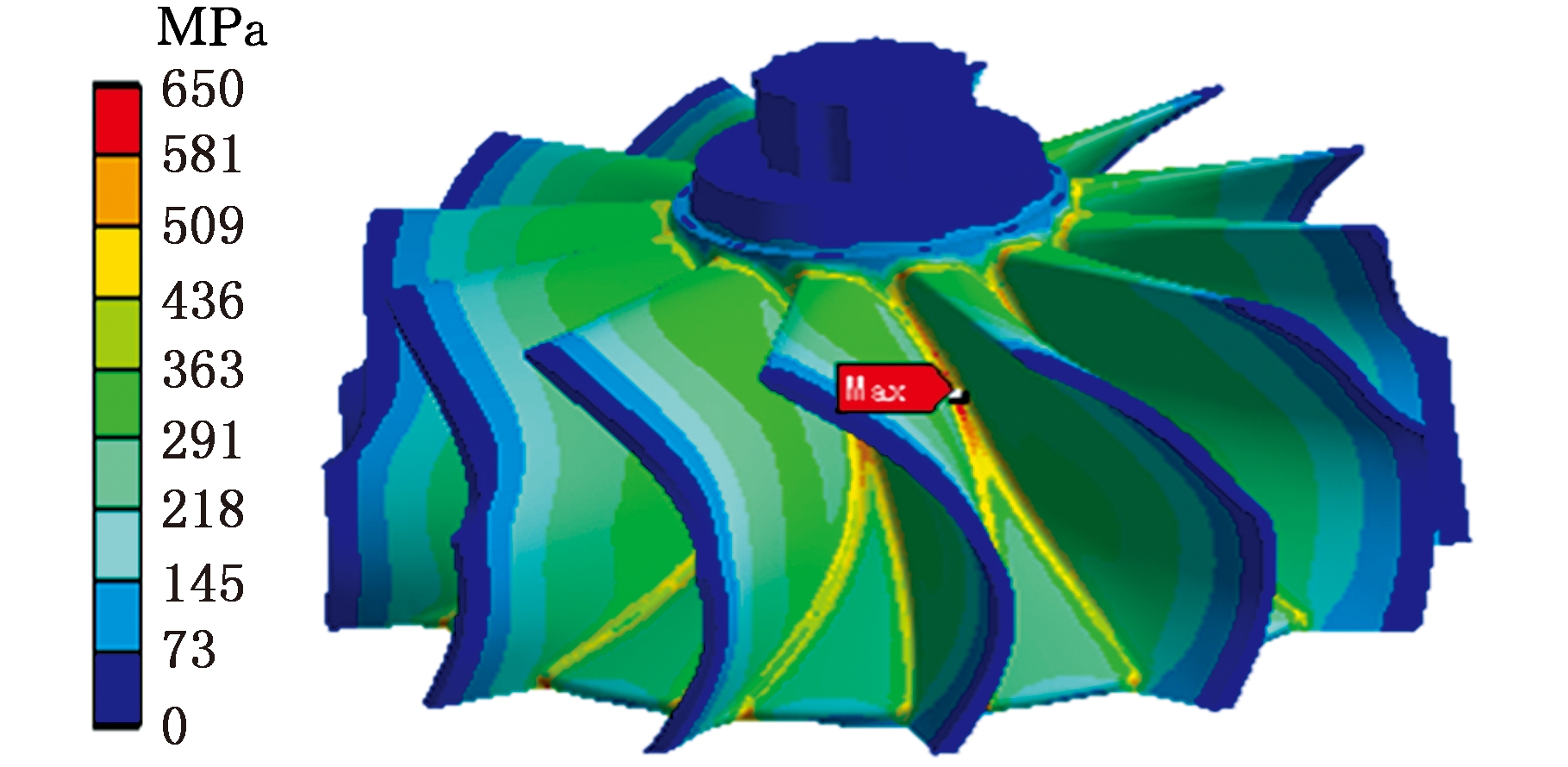

图3所示为某型发动机在标定点工况运行时增压器涡轮叶片的表面温度场分布情况,图4所示为某型发动机在标定点工况运行时增压器涡轮叶轮在热载荷作用下的应力空间分布状况。由图3和图4可以看出,涡轮在工作过程中叶片受高温燃气的冲刷承受热载荷的作用,涡轮叶片在热载荷作用下最大应力出现在叶根靠近出口处。

图5所示为某型增压器涡轮叶片在稳态气动载荷作用下的表面压力分布,可以看出,涡轮叶片表面承受的气动载荷相对较小。由于在不发生叶片共振的情况下,涡轮叶片在气动载荷作用下的应力很小[1],因此,在增压器涡轮叶轮应力分析中可以只考虑离心载荷与热载荷的影响。

图5 某型增压器涡轮叶片表面的气动压力分布

Fig.5 Aerodynamic press distribution of turbine blade

图6所示为涡轮叶片在离心载荷和热载荷共同作用下的应力空间分布状况,可以看出,涡轮叶片最大应力出现在叶根。

图6 不考虑叶片振动时涡轮叶片在某工况下的应力

Fig.6 Stress of turbine blade without considering th e effect of blade vibration

由于车用发动机运行工况具有多变性,因此增压器涡轮叶片工作时承受的离心载荷、热载荷和气动载荷随发动机运行工况的改变而不断发生变化。根据增压器涡轮叶片所承受的载荷和应力空间分布特征可知,增压器涡轮叶片的潜在失效模式主要有以下两种:一是由疲劳与蠕变交互作用所引起的涡轮叶片叶根断裂失效;二是由气动载荷的不稳定性引起的涡轮叶片共振断裂,该失效模式所对应的失效部位通常位于叶片一阶振动节线。本文针对由疲劳与蠕变交互作用引起的增压器涡轮叶片叶根断裂失效,研究涡轮叶片叶根寿命预测方法。

2 增压器涡轮叶片叶根的载荷与应力变化历程描述

由于发动机运行工况具有多变性,因此增压器涡轮的转速、进口气体的温度与压力、出口气体的温度与压力、气体流量等工作状态参数也在不断地变化。根据涡轮叶片的应力分布特征可知,影响增压器涡轮叶片叶根应力的载荷主要为离心载荷与热载荷,与其相对应的涡轮工作状态参数为增压器转速以及涡轮进口气体温度和出口气体温度。

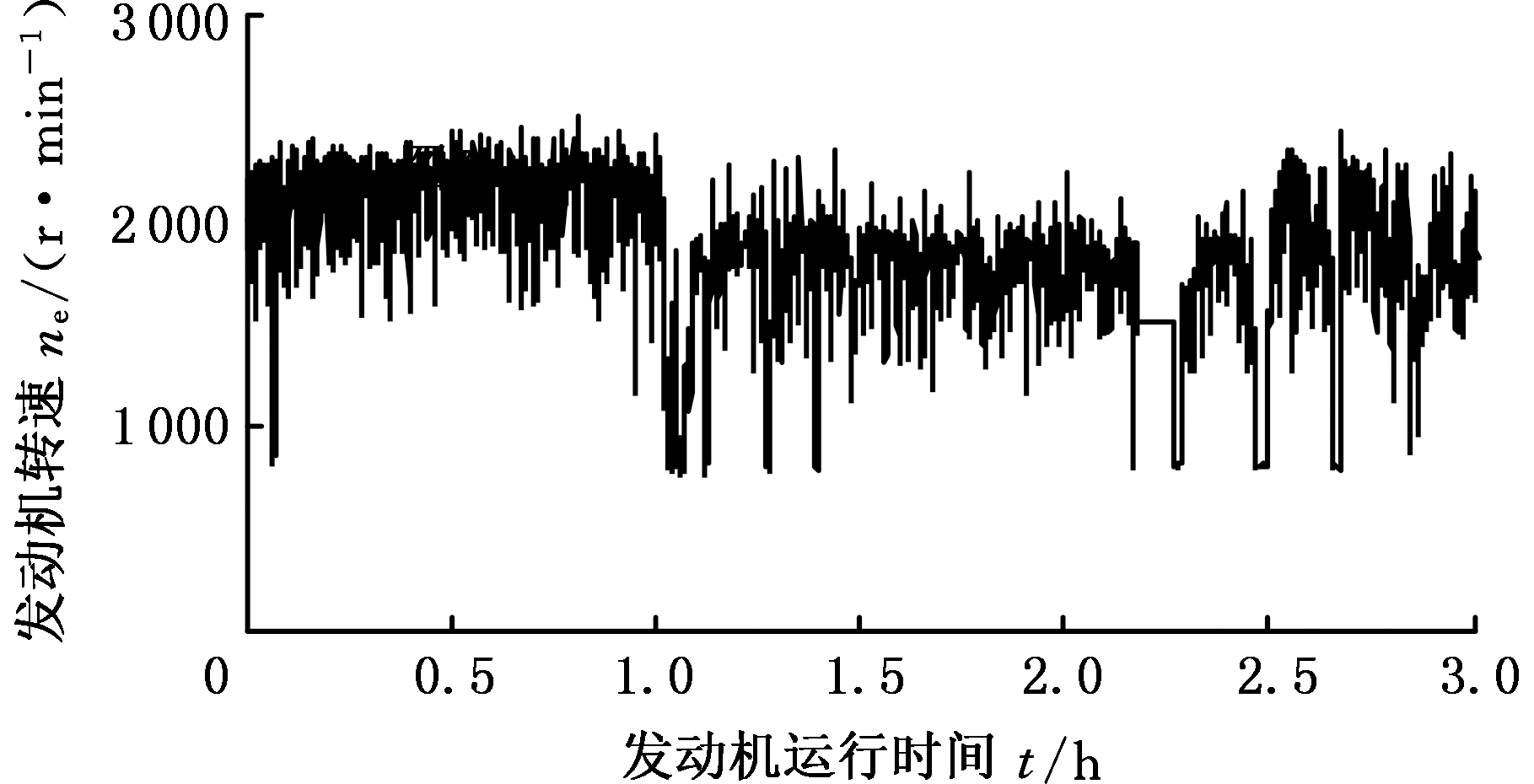

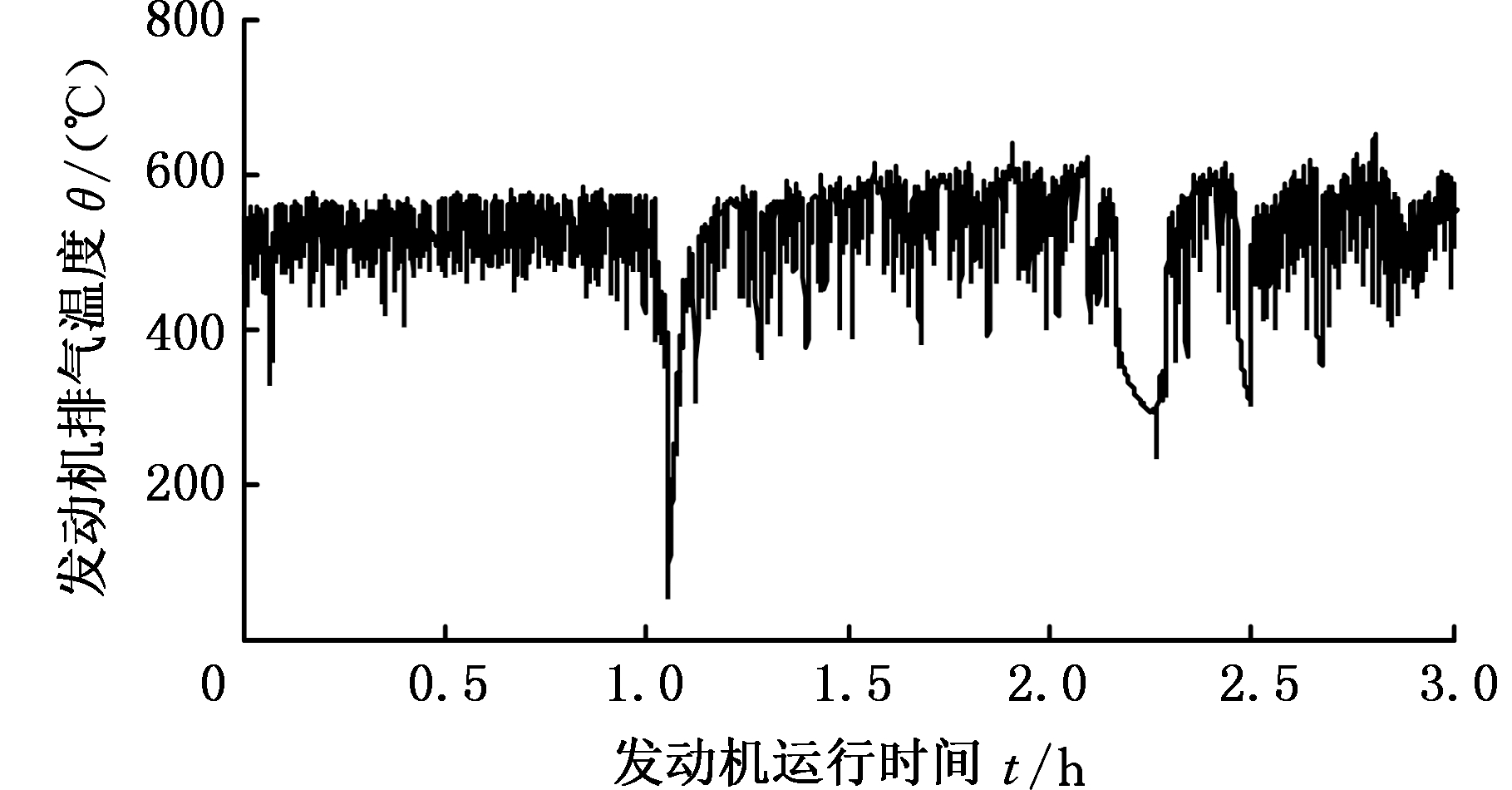

图7和图8所示分别为某型履带式车辆在沙石路面行驶时发动机的工作转速与增压器涡轮出口温度随工作时间的变化规律。

图7 发动机转速随工作时间的变化

Fig.7 Rotational speed of engine change wit h operating time

图8 增压器涡轮出口温度随工作时间的变化

Fig.8 Outlet temperature of turbine chang e with operating time

由图7可以看出,在车辆一次“启动-行驶-停车”过程中,发动机工作转速经历一次大幅度的变化,当车辆处于正常行驶状态时发动机的工作转速波动幅度较小,同时在车辆每一次“启动-行驶-停车”工作循环过程中,发动机工作转速变化历程不完全相同。由图8可以看出,在车辆一次“启动-行驶-停车”过程中,增压器涡轮的出口温度出现一次大幅度变化;当车辆处于行驶状态时,增压器涡轮出口温度变化幅度较小,平均值基本不变。

同时,由图7和图8还可以看出,在一定的工作时间内,发动机经历的车辆“启动-行驶-停车”工作循环次数具有一定的不确定性。

进一步,根据涡轮增压器与发动机的匹配关系,结合图7和图8所示的发动机的工作转速与增压器涡轮出口温度变化规律可知,在车辆的一次“启动-行驶-停车”过程中,增压器涡轮叶片叶根应力会经历一次大幅度循环;同时,在发动机的单位工作时间内,增压器涡轮叶片叶根应力也具有不确定性;当车辆处于行驶状态时,增压器涡轮叶片叶根部位的温度变化幅度相对较小。

因此,针对发动机的工作剖面以及增压器涡轮叶片叶根的载荷与应力特点,在涡轮叶片叶根寿命预测时,可将车辆正常行驶状态时增压器涡轮的进口气体温度平均值与出口气体温度平均值作为增压器涡轮叶片叶根的热载荷边界条件。

用参数为λ的齐次泊松随机过程描述车辆“启动-行驶-停车”工作循环次数随发动机工作时间的变化规律[10],即发动机工作t小时经历w次车辆“启动-行驶-停车”工作循环的概率可表示为

(1)

式,N为发动机工作循环次数。

为有效描述增压器涡轮叶片叶根应力的不确定性,用概率密度函数为fs-t(s)的随机变量描述发动机运行单位小时增压器涡轮叶片叶根失效危险部位应力的概率分布特征,用概率密度函数fs-w(sw)的随机变量描述车辆一次“启动-行驶-停车”工作循环过程中,增压器涡轮叶片叶根失效危险部位经历的最大应力的概率分布特征。

3 增压器涡轮叶片叶根在疲劳蠕变交互作用下的寿命预测模型

涡轮增压器随车用发动机工作时,增压器的工作转速以及涡轮进口气体温度、出口气体温度等工作状态参数随发动机运行工况的改变在不断地发生变化。根据增压器涡轮叶片的载荷与应力时空分布特征可知,涡轮叶片叶根不仅处在高温环境下,而且承受着交变应力的作用,因此,涡轮叶片存在由疲劳和蠕变交互作用引起的叶片叶根断裂失效风险。下面建立增压器涡轮叶片叶根在疲劳和蠕变交互作用下的寿命预测模型。

增压器涡轮普遍采用K418镍基高温合金铸造而成,同时,车辆在“启动-行驶-停车”循环工作过程中,涡轮叶片根部的载荷作用历程属于应力比r=0的脉动循环。根据K418镍基铸造高温合金材料的疲劳性能测试数据[11],r=0时K418合金的疲劳寿命(循环次数)N与应力s之间的关系可表示为

smN=C

(2)

式中,m、C为材料参数,可通过试验获得。

对于增压器涡轮叶轮叶根的疲劳损伤,考虑到车用发动机工作过程中增压器涡轮叶片叶根的应力变化特点,将车辆的每一次“启动-行驶-停车”工作循环过程视为增压器涡轮叶片叶根经历一次疲劳载荷循环。同时,由于车用发动机运行工况的多变性,车辆在每一次“启动-行驶-停车”工作循环过程中,涡轮增压器的最高工作转速存在一定的随机性,因此,涡轮叶片根部失效危险部位的最大应力也具有一定的随机性。

由式(2)可得,对应车辆的一次“启动-行驶-停车”工作循环,当增压器涡轮叶片叶根失效危险部位的最大应力为sw时,增压器涡轮叶片叶根的疲劳损伤量可以表示为

(3)

当车辆在一次“启动-行驶-停车”工作循环过程中,增压器涡轮叶片叶根失效危险部位的最大应力sw用概率密度函数fs-w(sw)的随机变量描述时,由全概率公式可得,涡轮叶片叶根对应一次车辆“启动-行驶-停车”工作循环的疲劳损伤量为

(4)

根据线性Miner疲劳累积损伤法则,对应发动机的w次“启动-运行-停车”任务循环,增压器涡轮叶片叶根的疲劳损伤量为

(5)

结合车辆“启动-行驶-停车”工作循环次数随发动机工作时间的变化规律,根据全概率公式,由式(1)和式(5)可得,发动机工作t小时增压器涡轮叶片叶根的疲劳损伤量可以表示为

(6)

运用指数函数的Taylor展开式,式(6)可以简化为

ΔDF(t)=![]()

![]()

(7)

对于增压器涡轮叶轮叶根的蠕变损伤,根据K418铸造镍基高温合金持久性能测试数据[1],K418铸造镍基高温合金的持久热强度Q与应力s之间的关系可以近似地表示为

Q=-0.006 746s+26.77

(8)

由文献[11]可知,K418铸造镍基高温合金持久热强度Q可以表示成温度θ和时间t的函数,即

Q=θ(20+lgt)×10-3

(9)

综合式(8)和式(9)可得,K418铸造镍基高温合金持久寿命t可以用温度θ和应力s表示为

(10)

由线性蠕变累积损伤法则可知,在等幅载荷条件下,纯蠕变的损伤量为

(11)

式中,tk为给定应力和温度下的载荷保持时间;tR为对应该应力和温度条件下的持久寿命。

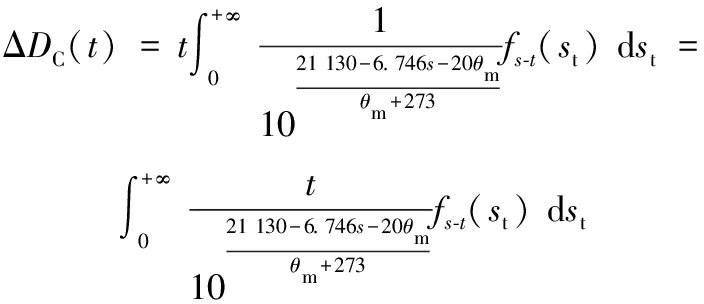

根据车用发动机的工作剖面以及增压器涡轮的热载荷变化特点,可将车辆在一次“启动-行驶-停车”过程中增压器涡轮叶片叶根的温度平均值θm作为蠕变损伤分析的热载荷条件。因此,当发动机运行单位小时,增压器涡轮叶片叶根失效危险部位的应力st用概率密度函数fs-t(st)的随机变量描述时,由式(10)和式(11)可得,发动机运行单位小时内增压器涡轮叶片叶根的蠕变损伤量为

(12)

发动机工作t小时增压器涡轮叶片叶根的蠕变损伤量可以表示为

(13)

进一步,根据线性累积损伤法则可知,发动机工作t小时,增压器涡轮叶片叶根在疲劳蠕变交互作用下的总损伤量为

ΔD(t)=ΔDF(t)+ΔDC(t)=![]()

![]()

(14)

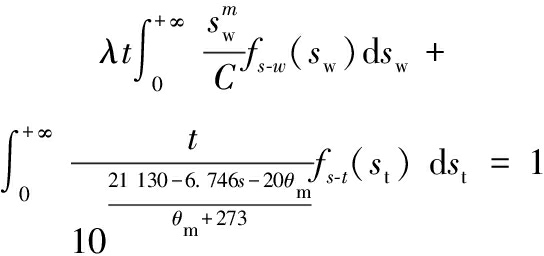

令增压器涡轮叶片发生叶根断裂时允许的总损伤量ΔD(t)=1,即

(15)

则通过求解式(15)可得,以发动机工作时间t为寿命度量指标时,增压器涡轮叶片叶根的寿命计算模型为

(16)

4 实例

对某型车用发动机工作状态参数的统计分析可知,车辆“启动-行驶-停车”工作循环次数随发动机工作时间的变化可以用参数λ=0.75 h-1的齐次泊松随机过程描述,在车辆的一次“启动-行驶-停车”工作循环过程中,涡轮增压器的最高工作转速服从位置参数为79 800 r/min、尺度参数为96 400 r/min的极大值分布;同时,发动机运行单位小时对应的涡轮增压器工作转速服从均值为68 700 r/min、标准差为13 159 r/min的正态分布;车辆正常行驶时发动机运行单位小时增压器涡轮的进口气体平均温度与出口气体平均温度分别为625 ℃和509 ℃。

根据增压器涡轮的转速、进口气体温度与出口气体温度等工作状态参数,通过有限元仿真计算与统计分析可得,对应车辆的一次“启动-行驶-停车”工作循环,涡轮叶片叶根失效危险部位的最大应力fs-w(sw)服从位置参数为570 MPa、尺度参数为5.9 MPa的极值分布;发动机运行单位小时,增压器涡轮叶片叶根失效危险部位的应力fs-t(st)服从均值为467 MPa、标准差为26.5 MPa的正态分布;发动机运行单位小时内增压器涡轮叶片叶根失效危险部位的温度平均值为545 ℃。

该型发动机增压器涡轮叶轮由K418镍基高温合金铸造而成,由于涡轮叶片根部材料组织同母合金较为接近,同时受涡轮叶片根部结构的影响,难以取出符合试验标准的疲劳试样,因此,采用随增压器涡轮叶轮同批次浇注的K418合金棒材试样的力学性能测试结果,作为增压器涡轮叶片寿命预测的强度参数。根据对同批次浇注试样的疲劳性能测试结果可知,该型发动机增压器涡轮叶轮所采用K418镍基铸造高温合金在r=0时疲劳寿命N与应力s之间的关系可以表示为

8.56lgs+lgN=27.29

(17)

增压器涡轮叶片的持久性能参数采用文献[11]给出的K418铸造镍基高温合金高温持久性能测试结果,其持久寿命t同温度θ和应力s之间的函数关系如式(10)所示。

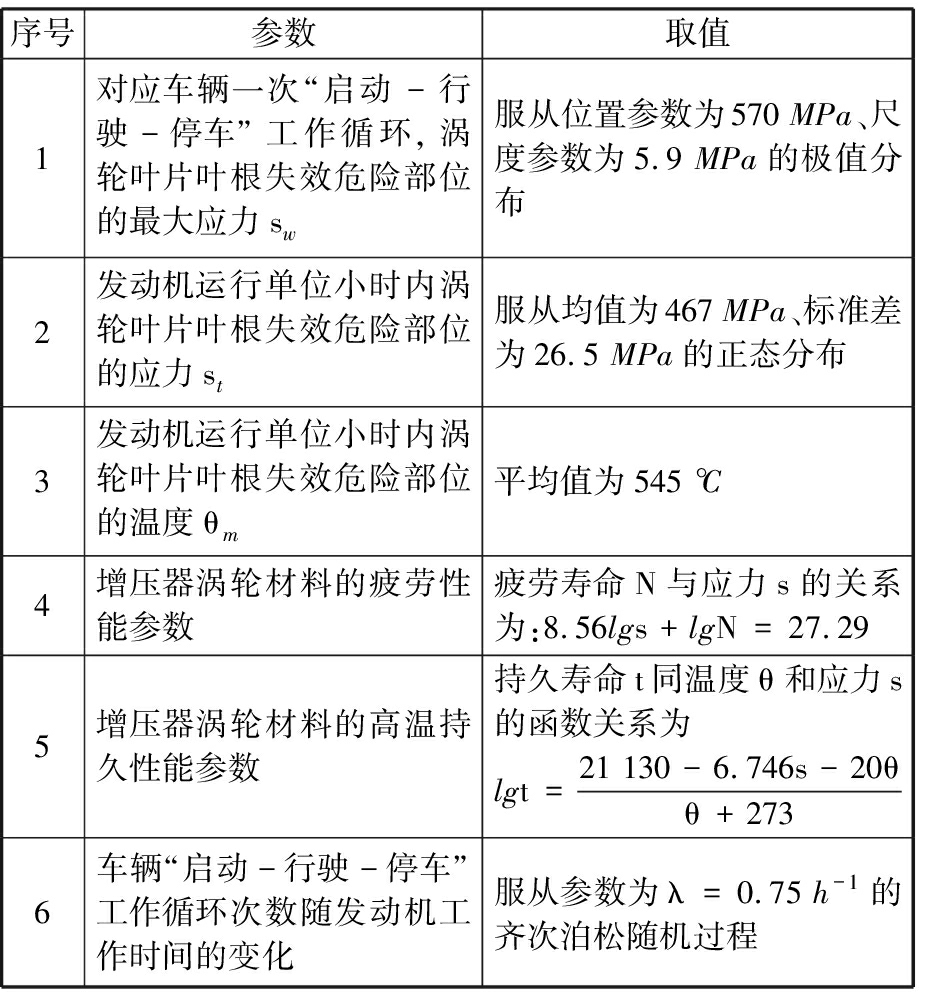

表1所示为该型发动机增压器涡轮叶片叶根疲劳蠕变寿命预测所需的相关参数。

表1 增压器涡轮叶根疲劳蠕变寿命预测的相关参数

Tab.1 Related parameters for life prediction o f turbine blade applied by fatigue and creep

序号参数取值1对应车辆一次“启动-行驶-停车”工作循环,涡轮叶片叶根失效危险部位的最大应力sw服从位置参数为570 MPa、尺度参数为5.9 MPa的极值分布2发动机运行单位小时内涡轮叶片叶根失效危险部位的应力st服从均值为467 MPa、标准差为26.5 MPa的正态分布3发动机运行单位小时内涡轮叶片叶根失效危险部位的温度θm平均值为545 ℃4增压器涡轮材料的疲劳性能参数疲劳寿命N与应力s的关系为:8.56lgs+lgN=27.295增压器涡轮材料的高温持久性能参数持久寿命t同温度θ和应力s的函数关系为lgt=21 130-6.746s-20θθ+2736车辆“启动-行驶-停车”工作循环次数随发动机工作时间的变化服从参数为λ=0.75 h-1的齐次泊松随机过程

将表1中的参数代入式(16),便可以得到该型增压器涡轮叶片叶根疲劳蠕变寿命,即

(18)

5 结论

(1)结合径流式增压器涡轮的结构与工作特点,分析了涡轮叶片的应力空间分布特征与失效模式,指出由疲劳与蠕变交互作用引起的叶根断裂是增压器涡轮叶片的一种重要失效模式。

(2)研究了增压器涡轮叶片叶根的载荷与应力变化历程,针对由疲劳与蠕变交互作用引起的增压器涡轮叶片叶根断裂失效模式,建立了增压器涡轮叶片叶根的载荷与应力描述方法。

(3)建立了增压器涡轮叶片叶根寿命预测方法,给出了涡轮叶片叶根在疲劳和蠕变交互作用下的寿命预测模型,并将建立的方法及模型应用于某型增压器涡轮叶片叶根寿命评估中。

[1] 王增全, 王正. 车用涡轮增压器结构可靠性[M]. 北京:科学出版社, 2013.

WANG Zengquan, WANG Zheng. Structural Reliability of Turbocharger for Vehicle Application [M]. Beijing:Science Press, 2013.

[2] 刘瑞林. 柴油机高原环境适应性研究[M]. 北京:北京理工大学出版社,2013.

LIU Ruilin. Research on Plateau Environmental Adaptability of Diesel Engines [M]. Beijing:Beijing Institute of Technology Press, 2013.

[3] BOOYSEN C, HEYNS P S, HINDLEY M P, et al. Fatigue Life Assessment of a Low Pressure Steam Turbine Blade during Transient Resonant Conditions Using a Probabilistic Approach [J]. International Journal of Fatigue, 2015, 73: 17-26.

[4] SENN S M, SEILER M, SCHAEFER O. Blade Excitation in Pulse-charged Mixed-flow Turbocharger Turbines [J]. Journal of Turbomachinery, 2011, 133, 0210121- 0210126.

[5] MAKTOUF W, AMMAR K, NACEUR I B, et al. Multiaxial High-cycle Fatigue Criteria and Life Prediction: Application to Gas Turbine Blade [J]. International Journal of Fatigue, 2016, 92: 25-35.

[6] 林海英,陈萌. 小型航空涡轮增压器叶片强度振动研究[J]. 噪声与振动控制, 2009(6): 44-49.

LIN Haiying, CHEN Meng. Analysis of Stress and Vibration of Blade for Aero Turbocharger [J]. Noise and Vibration Control, 2009(6): 44-49.

[7] 李磊, 敖良波, 李元生, 等. 船用高压比大流量增压器涡轮多学科设计优化[J]. 兵工学报, 2010, 31(5): 574-579.

LI Lei, AO Liangbo, LI Yuansheng, et al. Multidisciplinary Design Optimization for Marine Supercharger Turbo [J]. Acta Armamentarii, 2010, 31(5): 574-579.

[8] 王正, 王增全, 郭凯, 等. 增压器涡轮叶片振动分析及其可靠性评价方法研究[J]. 车用发动机, 2012(4): 63-67.

WANG Zheng, WANG Zengquan, GUO Kai, et al. Study on Vibration Analysis and Reliability Evaluation Method of Turbocharger Turbine Blade [J]. Vehicle Engine, 2012(4): 63-67.

[9] 王延荣, 宋兆泓, 候贵仓. 涡轮叶片高温第循环疲劳/蠕变寿命试验评定[J]. 航空动力学报, 2002, 17(4): 407-411.

WANG Yanrong, SONG Zhaohong, HOU Guicang.Experimental Evaluation of High Temperature Low Cycle Fatigue/Creep Life of Turbine Blade [J]. Journal of Aerospace Power, 2012, 17(4): 63-67.

[10] 王正,谢里阳.机械时变可靠性理论与方法[M].北京:科学出版社,2012.

WANG Zheng,XIE Liyang.Time-dependent Reliability Theory and Method for Mechanical Products [M]. Beijing:Science Press, 2012.

[11] 中国金属学会高温材料分会. 中国高温合金手册[M]. 北京:中国质检出版社,2012.

Academic Committee of the Super Alloys, CSM. China Super Alloys Handbook [M]. Beijing:China Zhijian Publishing House,2012.