0 引言

随着传感器及高耗能系统的大量应用,飞机对电能的需求呈几何级数增长,对发电机的功率要求大幅提高。航空飞行器发电机的质量及尺寸受到严格限制,高功率密度(至少是1.5 kW/kg)是未来先进航空发电机发展的必然趋势[1]。研究发现,发电机的发热与其尺寸的立方成比例,而散热与其尺寸的平方成比例[2],不良的散热严重影响发电机的安全稳定运行,所以如何对发电机进行高效的冷却尤为关键。航空专用发电机工作条件的要求,与风冷系统结构简单、可靠性高、维护方便及低成本的优点极为匹配。航空起/发电机结构复杂、冷却系统通流能力弱,这要求叶轮需在高压差、小流量条件下工作,对冷却系统的设计造成一定难度。因此如何针对发电机内部冷却系统特性设计高效的冷却风扇是关键。

开式发电机冷却风扇内部气体的流动十分复杂,包括边界层分离、叶尖泄露等二次流,因此风扇的设计一直是研究的重点,不同形式的发电机流道结构有不同的设计特点。魏书慈[3]对中小型发电机所使用的轴流和离心风扇的设计方法和选型要点进行了较为全面的介绍,详述了根据发电机对风扇进行选型及设计的方法。由此可见,风扇需要根据所配合的发电机特性的不同来进行设计。目前,发电机风扇的设计方法主要有3种:第一种是通过发电机损耗经验公式直接估算出发电机冷却所需风量及风压等参数[4],再根据此参数设计风扇。由于真实流动极为复杂,所以尽管该方法简便,但不够准确。第二种是采用有限体积法对风扇进行CFD计算[5],再根据模拟流动情况来设计。李光宇等[6]、周建辉等[7]、刘夫乾等[8]和刘立峰[9]采用CFD在计算得到风扇的风压、风量、流场和外特性线的基础上,对不同发电机的风扇进行结构优化。但这些研究只针对风扇个体进行模拟,其结果与风扇在实际工程中的应用情况有一定差距。开放式发电机的冷却风扇与发电机冷却系统的流路有着紧密耦合关系,风扇设计指标及进出口气流的实际情况不易得出,这为发电机匹配风扇设计过程增加了困难。所以对于实际应用,该方法只适合优化,直接用来设计效率较低。第三种是对风扇及发电机整体进行数值模拟,根据整体流动情况对风扇进行设计。江荧[10]运用CFD商业软件针对自扇式发电机冷却系统内的气体流动进行了研究,并对冷却风扇进行了优化设计,但并未考虑发电机热态工作时带来的阻力变化问题。发电机内部流道结构复杂,经过模型简化的数值模拟结果不能真实反映发电机内部流动阻力特性。航空发电机与以上研究中的发电机相比,结构更为紧凑,冷却气流的流动空间更为狭小,所以将数值模拟结果作为匹配风扇设计指标得出的设计结果,在实际运行中会造成航空发电机风扇设计达不到理想工作状态。

冷却风扇设计的最终目的是提供发电机需要的冷却能力。本文采用实验的方法,对某型7.5 kW航空直流发电机实际工况下的风阻及温升进行了测量,并以此为根据选取设计点来对高压差、小流量轴流风扇进行设计。之后将风扇安装在发电机系统上,在发电机综合实验平台上测试风扇实际工作中的运行性能及发电机冷却系统性能,验证基于实验设计的航空发电机匹配冷却风扇的工作性能及可靠性。

1 风阻特性

1.1 风阻测试系统

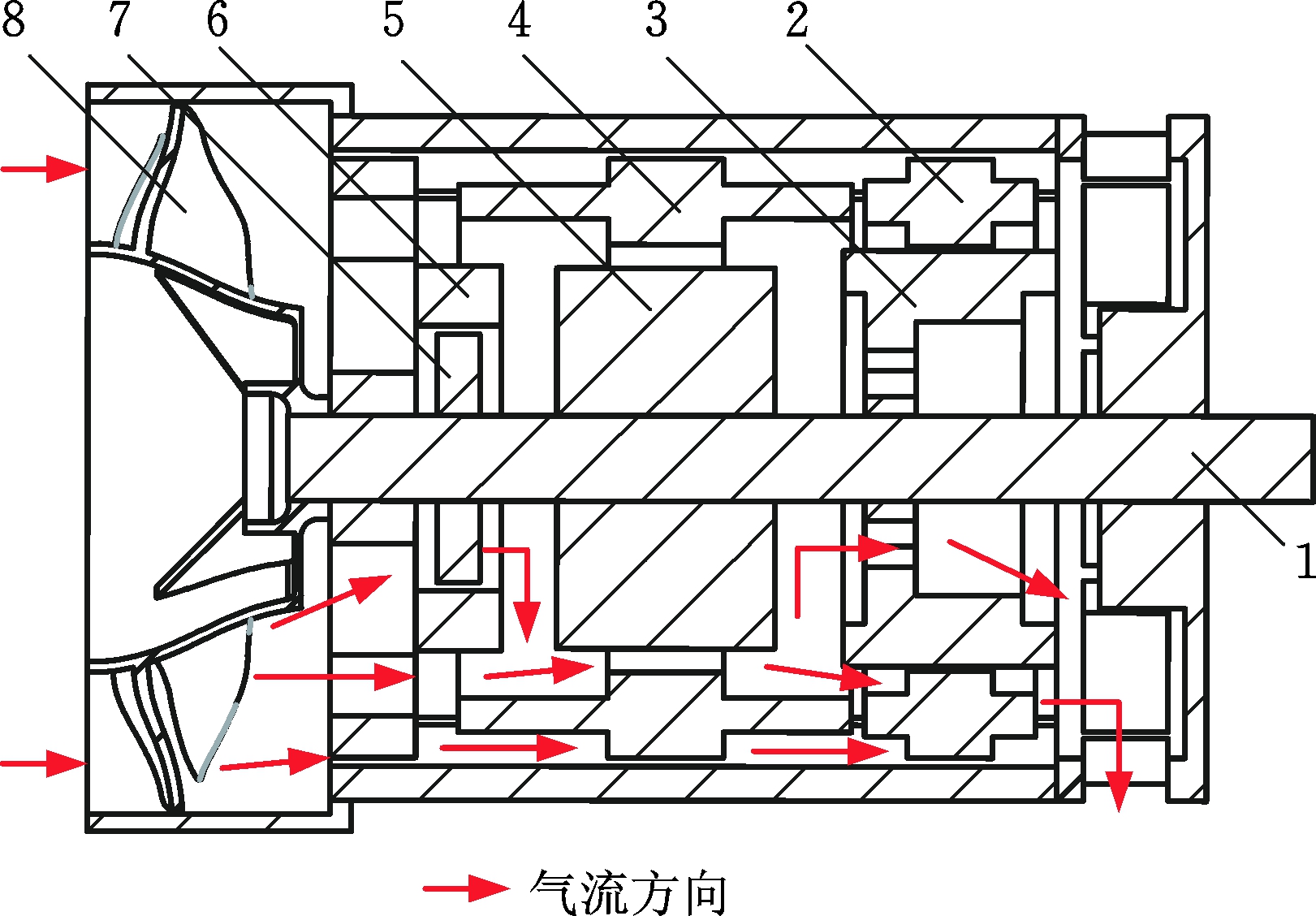

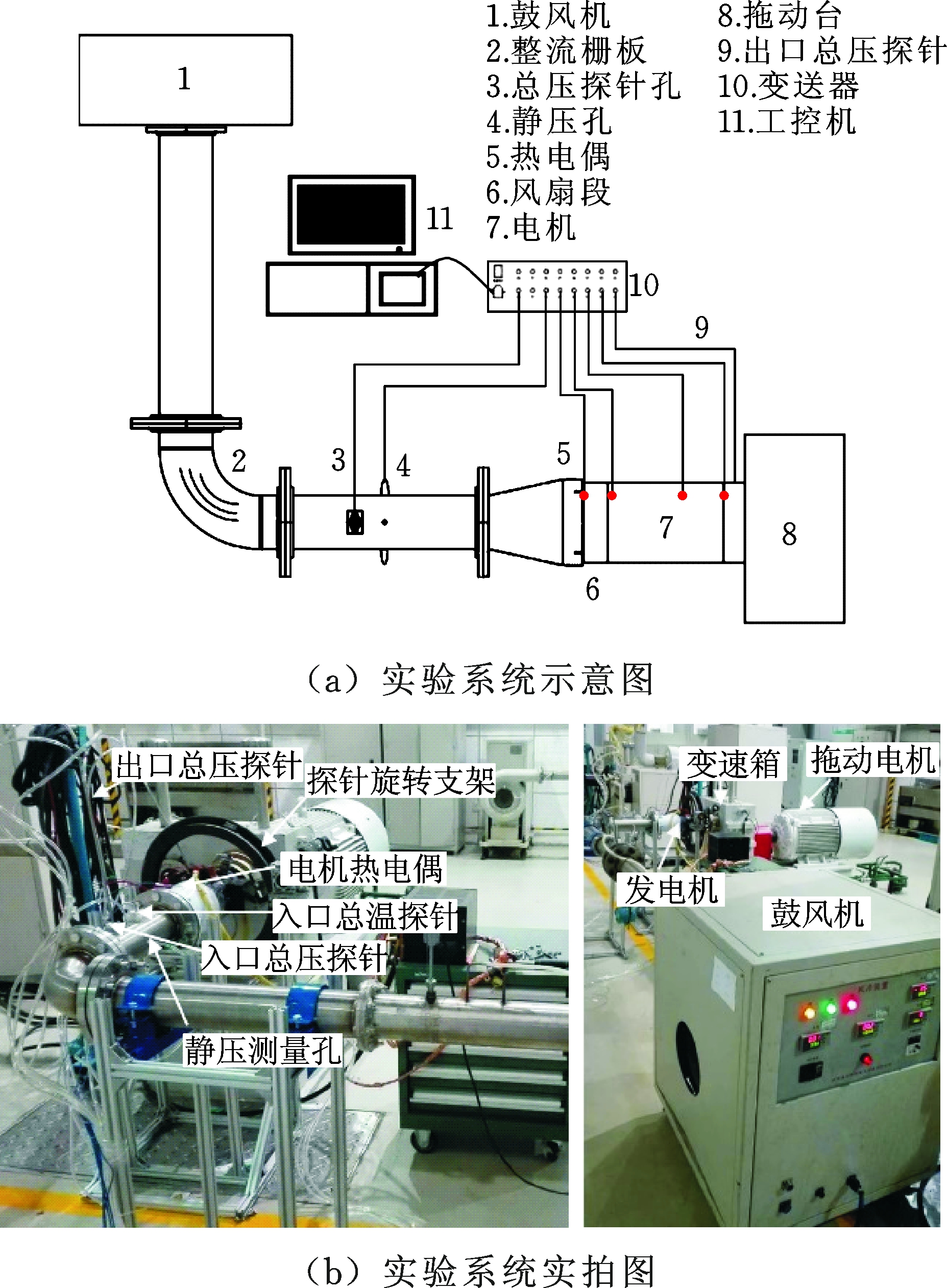

为了准确评估某航空直流起/发电机的风阻特性,对该发电机进行了风阻实验。实验在陕西航空电气有限责任公司航空发电机综合实验平台上进行,图1为发电机冷却系统内流道示意图,图2为实验平台图,发电机参数如表1所示。

1.轴 2.主励磁电机定子 3.主励磁电机转子

4.主发电机定子 5.主发电机转子 6.永磁副励磁电机定子

7.永磁副励磁电机转子 8.风扇

图1 发电机冷却系统内流道示意图

Fig.1 Sketch of inner flow passage in generator cooling system

图2 实验装置图

Fig.2 Experimental equipment

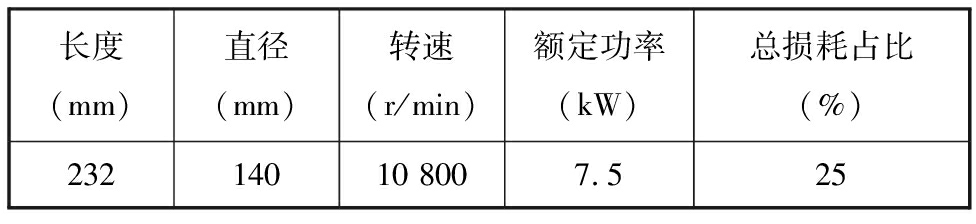

表1 发电机参数

Tab.1 Parameters of generator

长度(mm)直径(mm)转速(r/min)额定功率(kW)总损耗占比(%)23214010 8007.525

实验以鼓风机为系统风源,分别在发电机静态、空载和加载三种状态下进行发电机通流流量、总压损失、发电机监测点温度的测量,通过改变鼓风机频率来实现风量的变化,从而得到发电机系统的压差-流量和温度-流量的特性曲线。流速通过进口截面的总压静压由伯努利方程计算得到

p*=p+0.5ρv2

(1)

式中,p*为总压;p为静压;ρ为流体密度;v为流体速度。

温度测量采用Pt100热电偶,测点布置在发电机主要发热部位定子绕组处。

1.2 实验结果分析

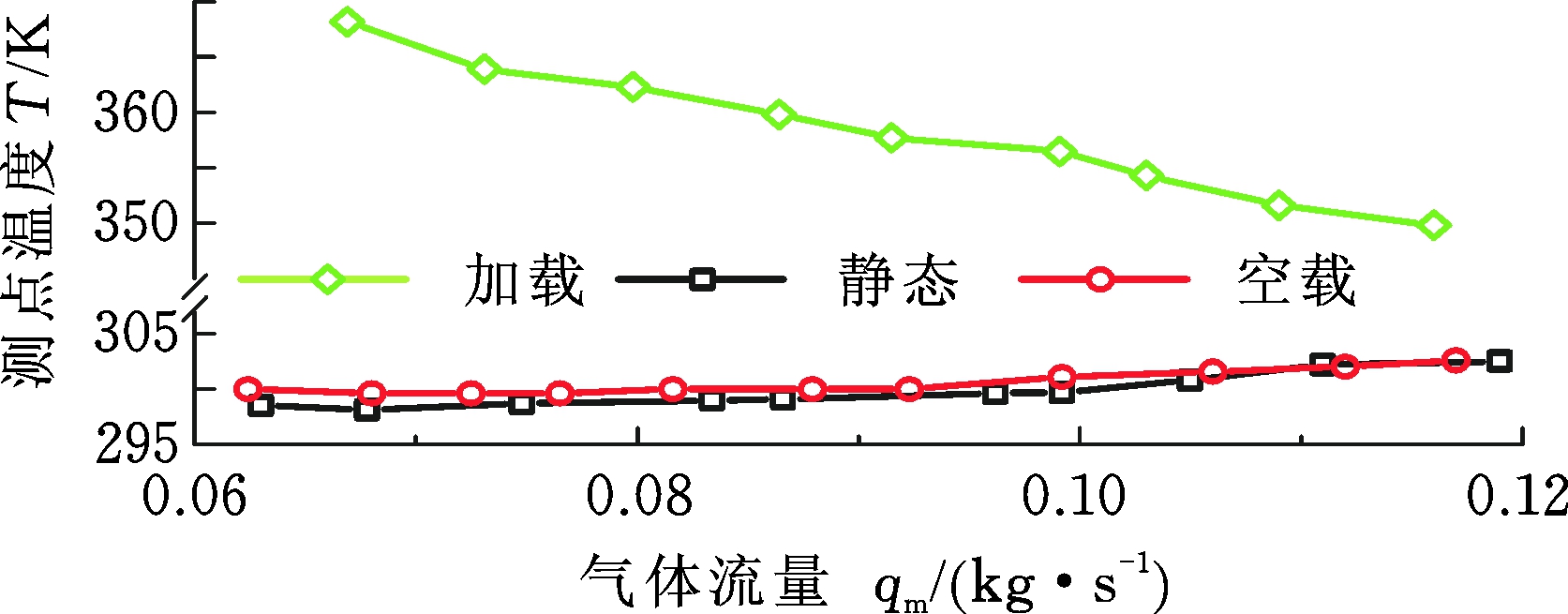

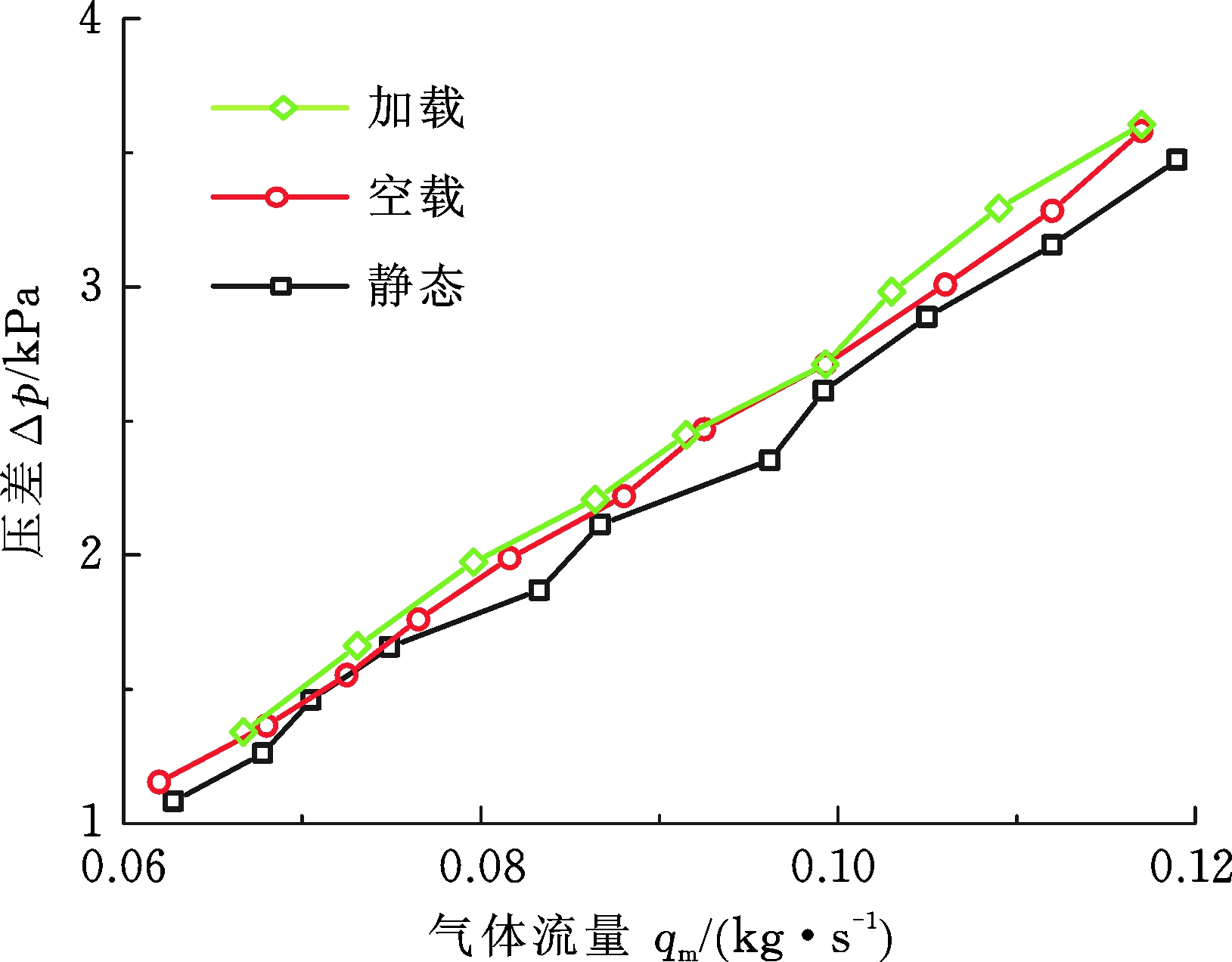

实验时,环境压力为97 620 Pa,环境温度T0=294 K。测试得到了发电机静态、空载和加载状态的压差-流量特性关系和发电机定子绕组温度监测点的温度。

图3所示为转速10 800 r/min条件下,发电机强迫通风冷却时,不同流量下的温度-流量关系,温度基本维持在环境温度水平,空载状态温度相对于静态上升2 K,说明转子与定子的周向相对运动使气流摩擦产热,产生微小温升。加载之后,铜损、铁损以及电磁热效应产生大量的热,发电机温度监测点温升达到60~70 K。发电机流道截面积不变的情况下,随着冷却气体流量的增大,冷却气流流速增加,导致对流换热系数增大,冷却效果更显著。该发电机设计的相对于环境温度的极限温升为65 K,为留有余量,本文以环境温升62 K为设计温度点,由图3可知,风扇转速在10 800 r/min时空气的质量流量为0.1 kg/s。

图3 定子温度-流量曲线

Fig.3 Temperature-mass flow curves of the stator

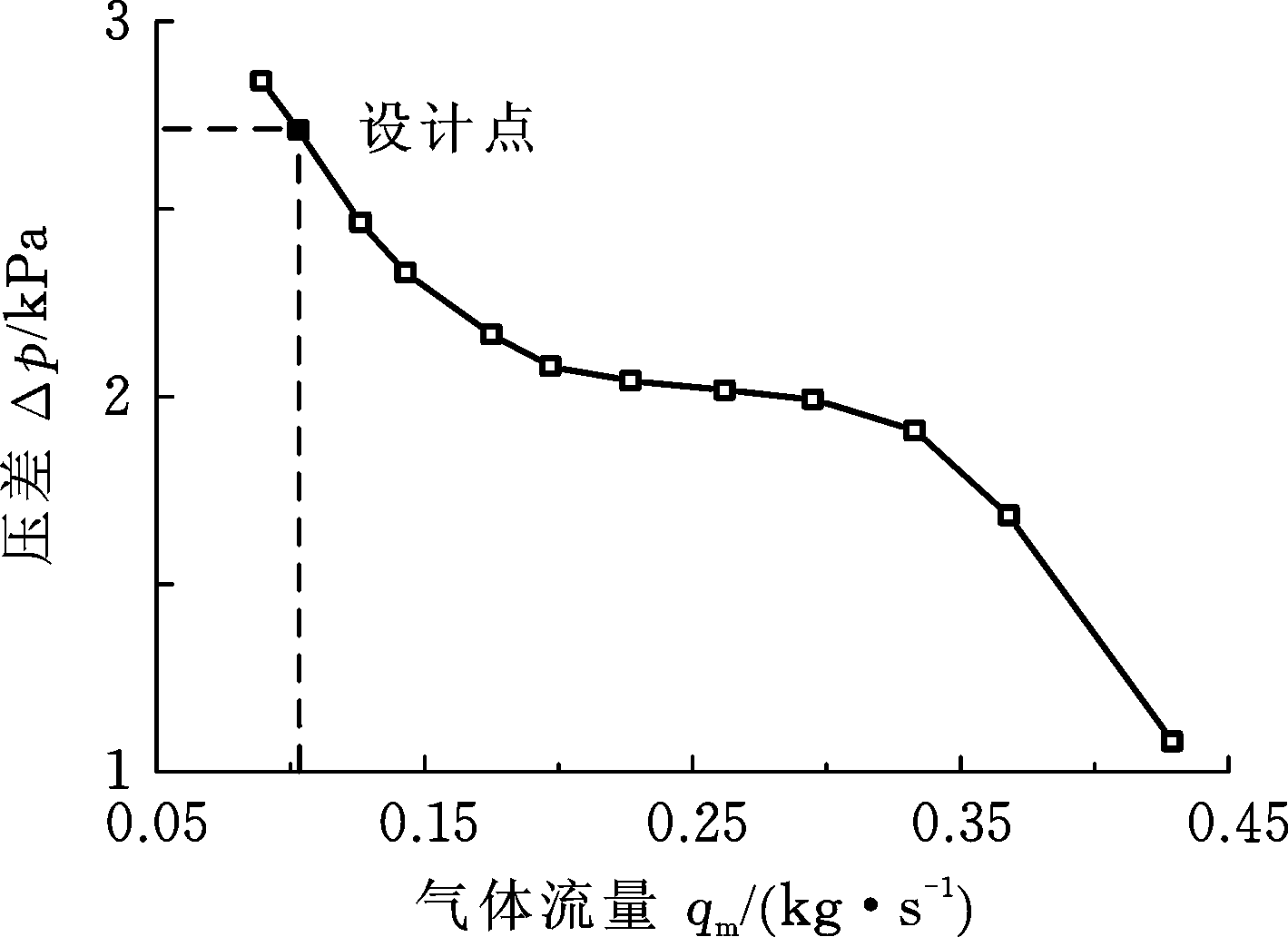

图4所示为发电机内部流动的压差-流量曲线,将出口及入口的压差作为气流通过发电机内部的压力损失。不同工况下压力损失的产生原因如下:①发电机内流道极不规则,气流通过定子及转子前后流道截面突变导致的局部损失[11],这在加载、空载和静态三种工况中均存在。②转子旋转增加了气流速度,强化了气流周向的相对运动,同时使气流流路增长,综合效果是增加了气流的沿程损失[11],这主要存在于转子转动的空载和加载工况。③热阻力[12],发电机发热使流体受热膨胀而加速,在流动方向上形成压降,导致损失增大,这主要存在于加载工况。因此同样流量下,上述三种原因共同作用时的加载状态的损失最大;空载只存在前两种原因造成的损失,较小;静态的损失最小。损失随着流量增大而增大的主要原因是,在相同管径下,流量增大等同于流速增加,导致沿程损失增大,由图4可知,流量是影响压损的最主要因素。因此根据发电机冷却温度要求,气体的质量流量选定为满足温升要求的最小流量0.1 kg/s,以保证损失最小,风扇工作效率更高。同时选取损失最大工况,即加载工况作为参考设计工况,以确保设计满足全工况工作条件,由图4可知,轴流风扇设计点流量在加载工况下的压升大约为2 700 Pa。

图4 压差-流量曲线

Fig.4 Curves of pressure difference-mass flow rate

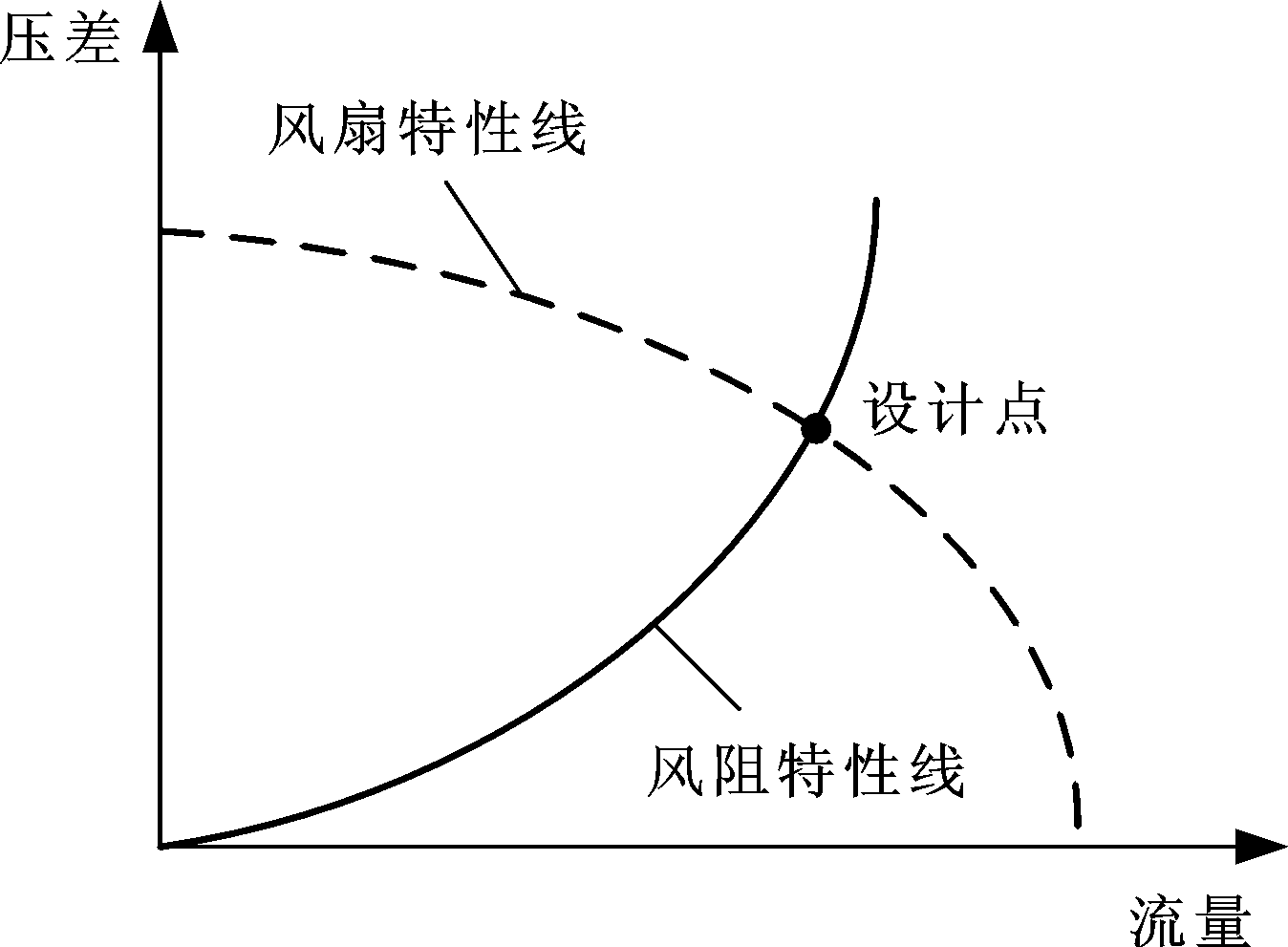

根据实验结果及发电机温度设计要求,可以确定风扇的设计点流量为0.1 kg/s,压升最小为2 700 Pa,根据压差-流量匹配特性,设计后的风扇特性曲线与实验得到的发电机流道阻力特性曲线相交于或略高于此设计点,如图5所示。理论上,流动阻力造成的压差随流量减小而减小,风扇工作提供的压升随流量减小而增大,二者交点便是设计点。

图5 设计点确定示意图

Fig.5 Determination of design point

2 轴流冷却叶轮设计

2.1 叶轮设计方法

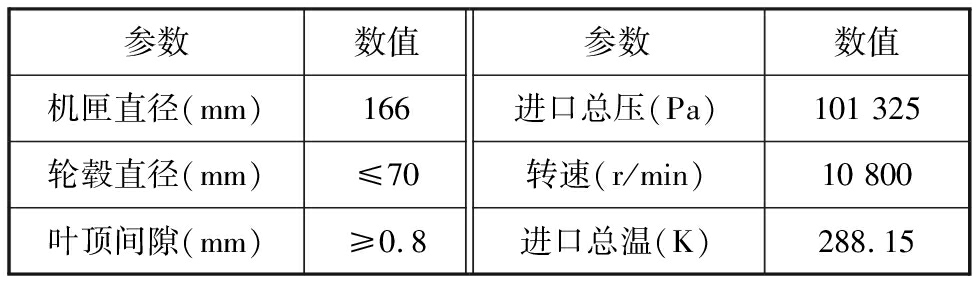

设计发电机冷却系统的风扇,除了要确定风扇气动设计点外,还要考虑几何参数和工作参数的约束,一些关键约束如表2所示。

表2 约束条件

Tab.2 Constraint Conditions

参数数值参数数值机匣直径(mm)166进口总压(Pa)101 325轮毂直径(mm)≤70转速(r/min)10 800叶顶间隙(mm)≥0.8进口总温(K)288.15

对该型发电机冷却轴流叶轮进行设计时,以提高设计流量、降低设计压升为基础,选取叶片负攻角来保证风扇出口总压随流量的减小而升高。航空发电机的风冷流道狭小、阻力损失极大,对风扇负荷水平要求极高,尤其在叶根区域。较低的叶根线速度易使叶根处做功能力减弱,较难提供足够高的风压,容易造成风压过小,气流难以流通,甚至在叶背出现角区分离[13]和回流现象。叶片弯扭设计可以较好地抑制上述二次流动,因此本文对叶片的弯和扭采用正交设计方法[14],通过对比及迭代计算得到满足设计要求的最优弯扭效果的叶型,并且利用宽弦、大折转角、大稠度的叶片造型设计方法,构建叶片的三维几何模型,使气流在风扇流道内以较大的逆压梯度流过风扇,避免叶片表面附面层分离,增强发电机的冷却效果。

在轴流叶轮机械中,叶片数一般通过扩散因子D估算,其表达式为

D=1-w2/w1+Δwu/(2t)

(2)

式中,w2为出口相对速度;w1为入口相对速度;Δwu为扭速;t为稠度。

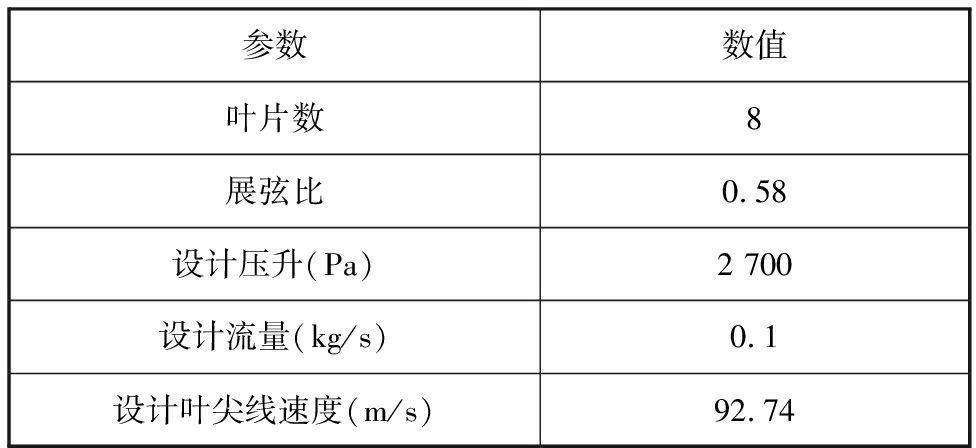

式(2)可知,确定扩散因子就可以确定稠度,根据设计经验,叶尖处D≤0.4,其他部位D≤0.6,本文选取扩散因子为0.3,根据稠度考并虑加工工艺的限制,选取叶片数为8。根据文献[15]的结论,小展弦比(小于2.0)叶片具有叶片少、质量小、强度高和高气动弹性稳定性等优势,因此本文选取展弦比为0.58。表3所示为叶轮设计参数。

表3 叶轮设计参数

Tab.3 Design parameters of fan

参数数值叶片数8展弦比0.58设计压升(Pa)2 700设计流量(kg/s)0.1设计叶尖线速度(m/s)92.74

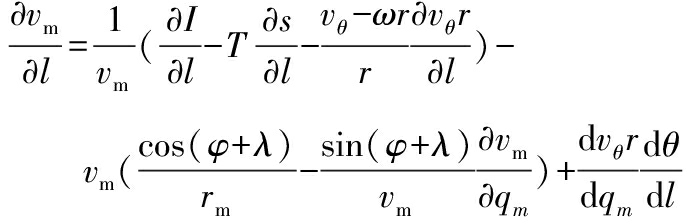

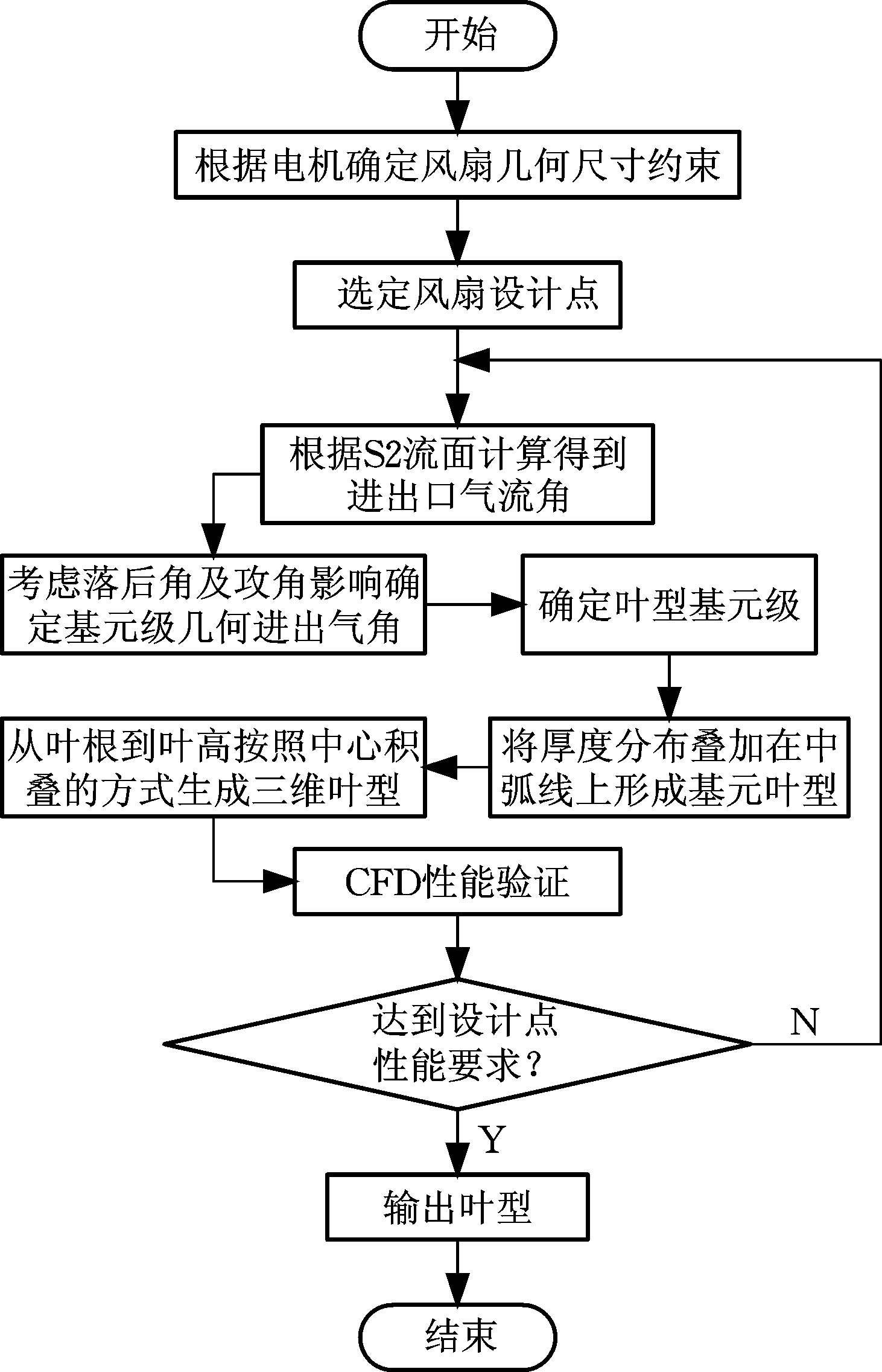

本文轴流风扇叶轮的总体设计流程如图6所示。采用基于三元流动理论的流线曲率法设计叶轮,即将叶轮机械内部流场的三维问题转化为二维问题后,只在中心S2流面和若干S1流面间进行迭代计算。流线曲率法通过求解完全径向平衡方程

(3)

式中,vm为子午方向速度;vθ为切向速度;I为转子焓;S为熵;l为曲线计算站弧长;rm为曲线计算站曲率;φ为流线倾角;λ为流线与计算站径向夹角;qm为质量流量。

来进行叶片参数计算。根据此方程可进一步求得叶型进出口气流角。

图6 发电机匹配冷却风扇叶片设计流程图

Fig.6 Flow chart of blade design of generator cooling fan

落后角(脱落角)为流出气流角与几何出口角之间的夹角,本文选取Carter落后角计算公式进行计算:

(4)

式中,M为经验系数;θ为叶型弯角;b为栅距。

中弧线采用双曲线型设计方法,依据落后角等几何参数的径向分布规律,得出不同径向高度的中弧线线型,再将厚度分布在中弧线上进行排布,由光滑曲线进行连接,得到不同径向高度所设计的二维基元叶型。

本文采用中心积叠生成三维叶型,可以有效提高叶根及叶尖的气动效率,从而达到改善叶片整体气动性能的目的。中心积叠方式及最终生成的叶片如图7所示。

图7 叶型积叠

Fig.7 Stack of blade profiles

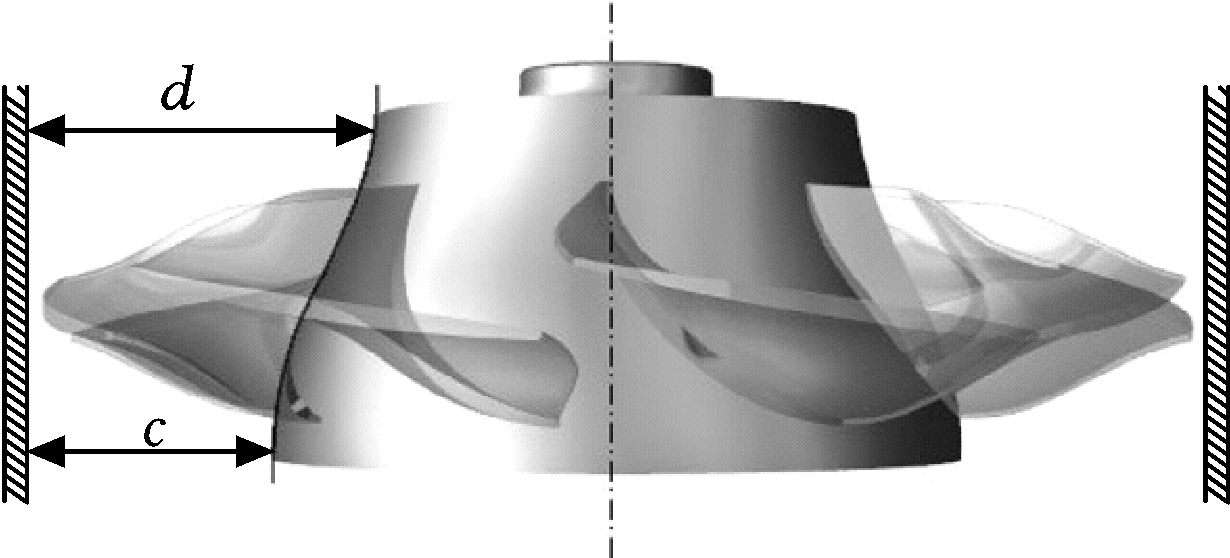

2.2 匹配发电机收缩型轮毂设计

常规发电机的冷却轴流风扇均采用等外径和等内径设计。本文的发电机冷却风扇类似于小尺寸压气机,单级负荷较高,子午流面在轴向方向变化较大,同时,大流面曲率会对气流的子午方向速度造成较大影响,因此圆柱形平面叶栅设计并不能满足需求,为减小这一影响,需对其进行回转面叶型设计[16],即圆锥型轮毂设计。由于该发电机的重要热源——整流二极管位于小半径处,因此本文采用内收缩锥形轮毂型线设计(出口流道宽度d大于入口流道宽度c),如图8所示。增大进口处的轮毂半径,在保证轴向速度在合适范围的同时,达到减小流量、提高做功能力的目的。通过减小出口处的轮毂半径,引导部分冷却气流流向整流二极管,形成的扩张型子午流道,以利于对发电机内部整个截面部件的散热冷却。

图8 收缩型轮毂图

Fig.8 Sketch of shrank hubs

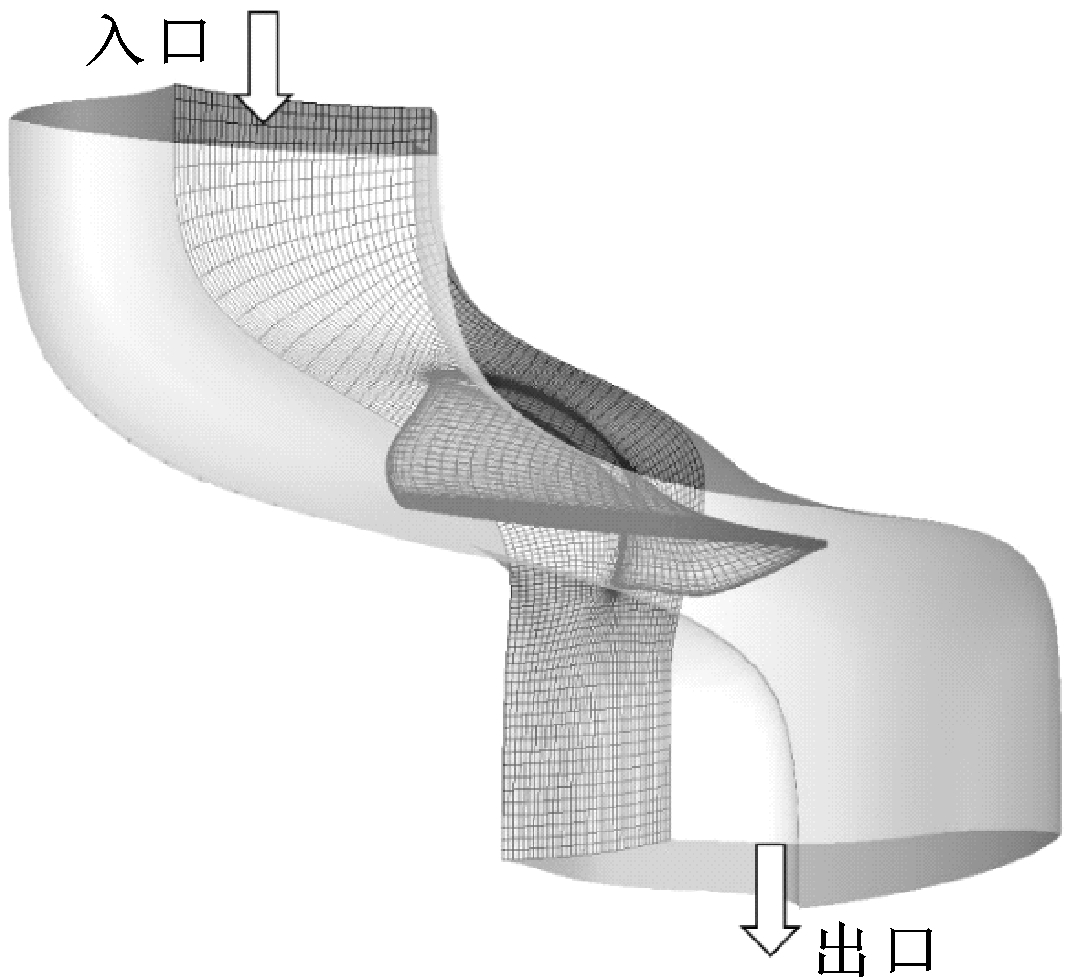

2.3 CFD数值验证

为了验证所设计叶轮的气动性能,本文将单通道叶片作为计算区域,采用软件NUMECA的AUTOGRID5模块进行网格划分,网格数约为41万,网格划分如图9所示,采用Fine-Turbo进行流场数值求解。

图9 风扇结构化网格图

Fig.9 Structured mesh of cooling fan

图10 风扇性能曲线

Fig.10 Typical performance of the fan

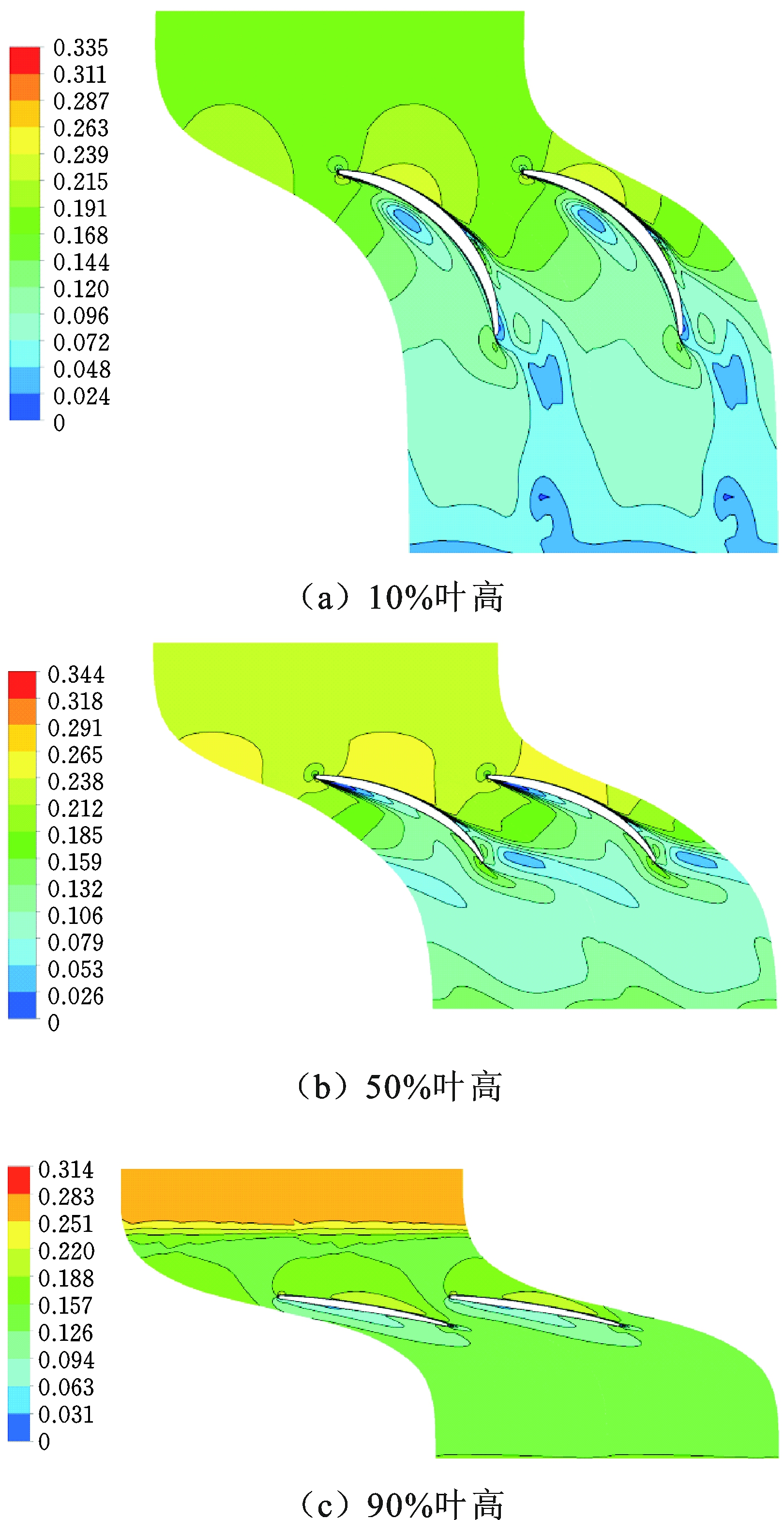

流道进出口方向均为轴向,假设入口气流均匀,且工质为不可压缩流体,压力进口边界为大气压力,通过调节出口背压来获得不同工况点,从而得出风扇性能曲线,如图10所示,可以看出,特性线达到并略高于设计工况点。设计点下的不同叶高截面的马赫数如图11所示。计算结果表明所设计风扇的设计点在小流量工况下,叶根处速度梯度大,出口处速度降低明显,叶根尾缘处以及压力面有一定程度的低速流团出现,形成轻微堵塞,这是由于叶根处的叶片有较大程度的弯扭。沿叶高方向,低速团逐渐消失,流动更为顺畅,速度沿叶高方向的提高意味着气流有足够的动能抵御逆压梯度流出流道,由此可见,所设计风扇在小流量工况下,由叶中到叶尖的做功能力较强,足以为发电机冷却提供足够的流量,为冷却气流提供足够的压升来克服阻力。

图11 不同叶高处马赫数云图

Fig.11 Mach number contour of different blade heights

3 叶轮冷却效果实验

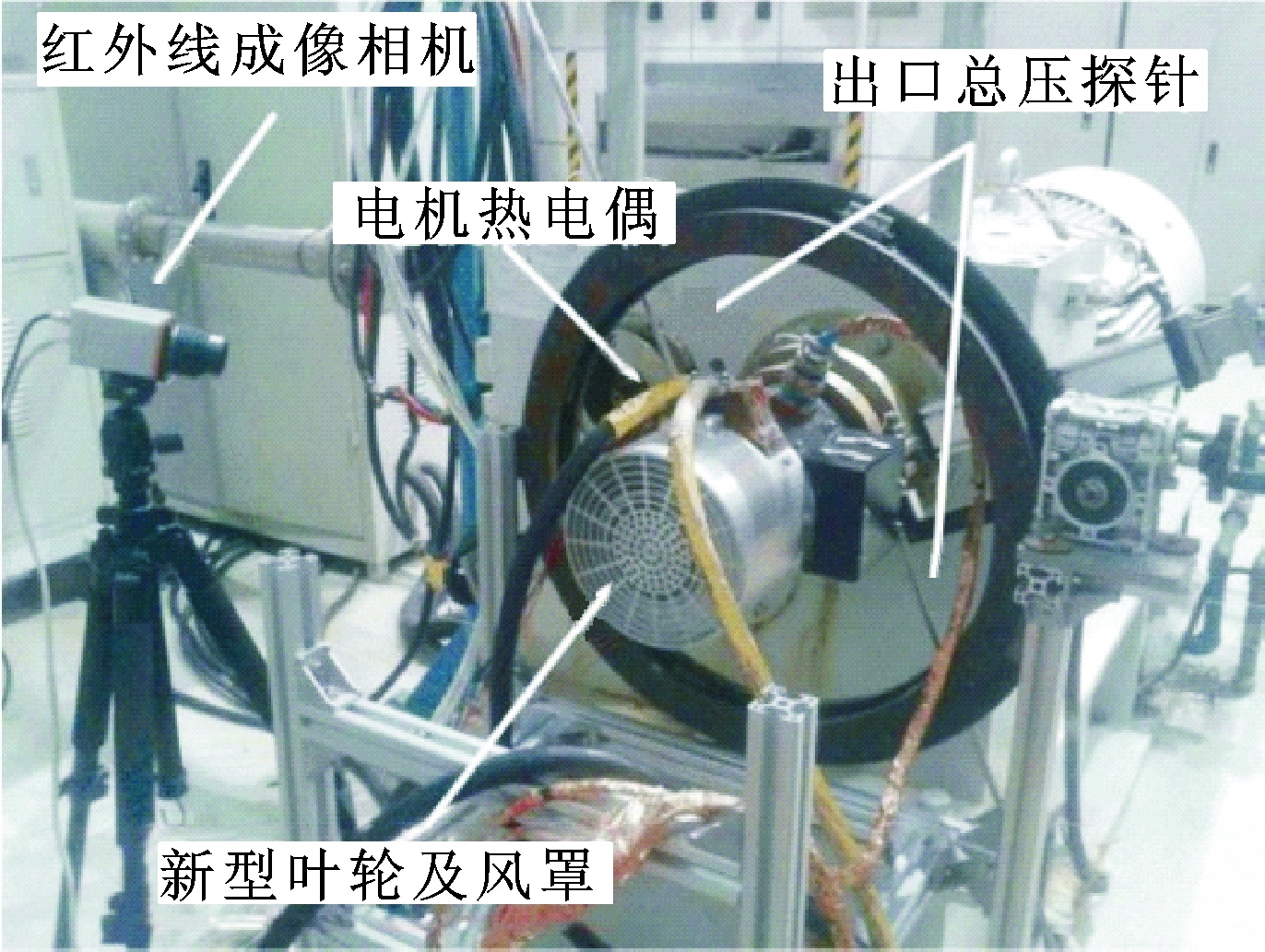

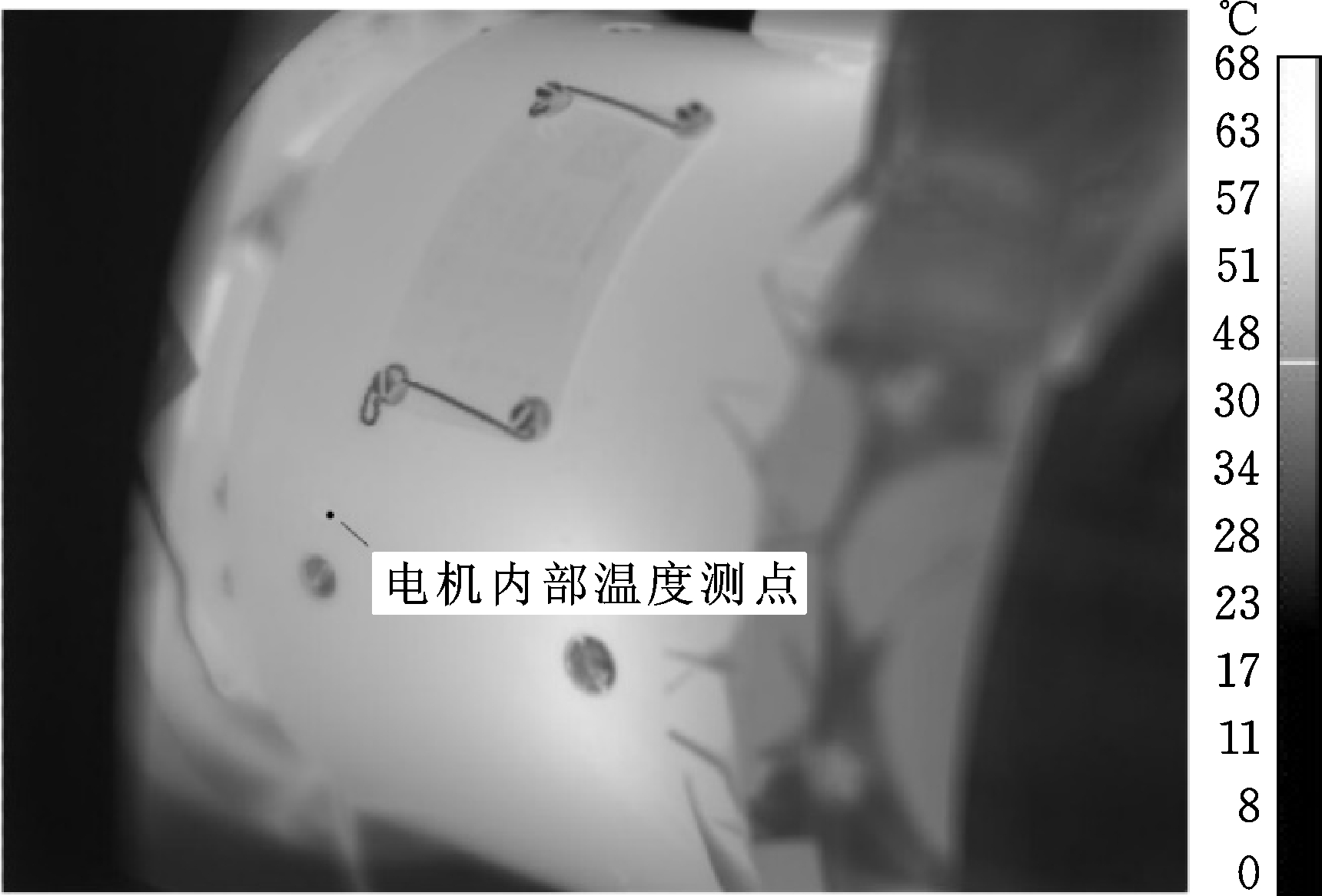

本文在原发电机综合测试平台上,对安装了本文所设计的轴流冷却叶轮的发电机进行测试实验。除热电偶外,增加红外热成像仪进行测量,辅助监控发电机整体温升,验证风扇在与发电机配合后带来的实际冷却能力,风扇安装及红外热成像仪布置如图12所示。实验环境温度291 K,当地大气压力为97 440 Pa。

图12 实验设备图

Fig.12 Diagram of experimental equipment

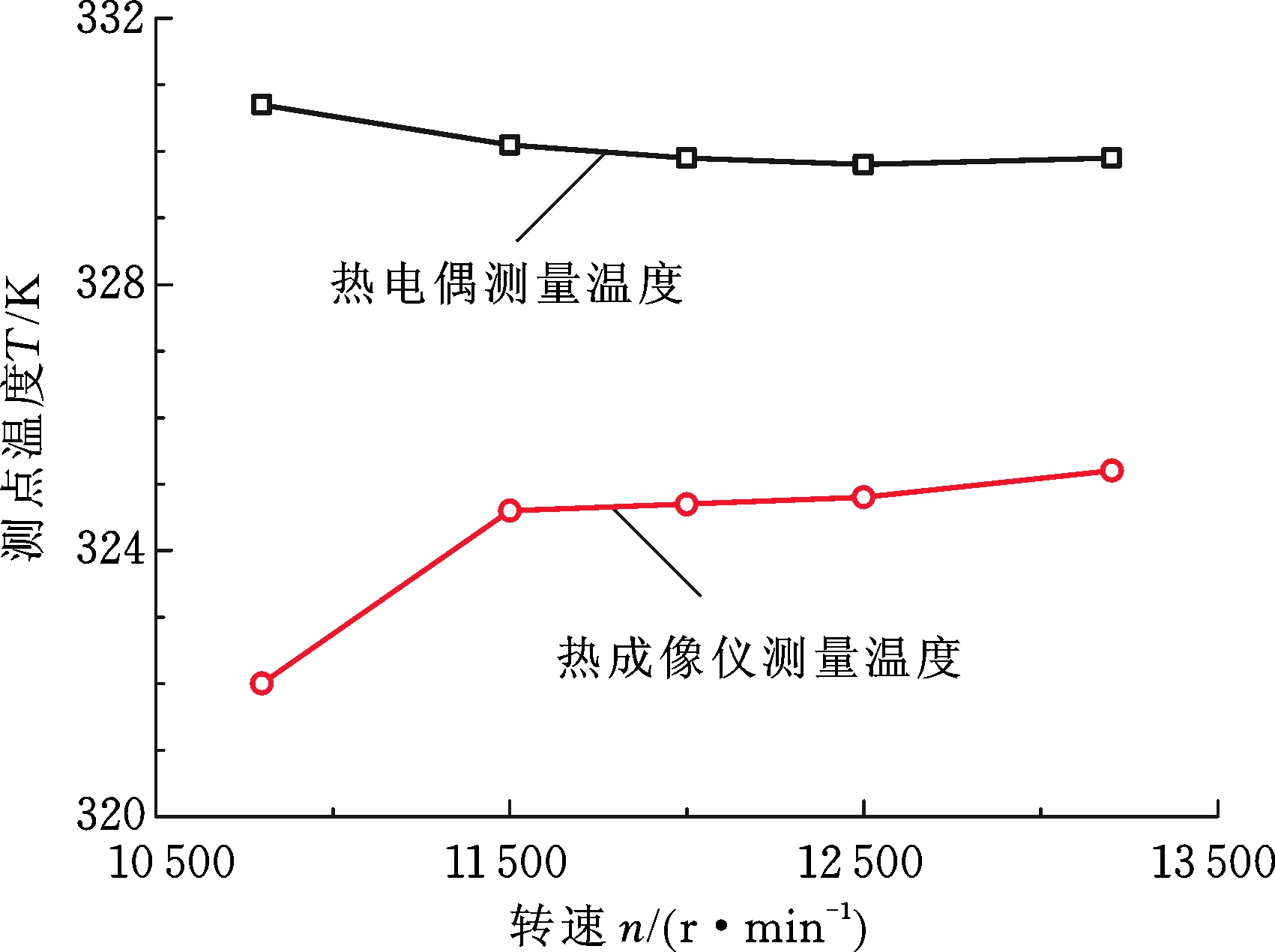

发电机加载后,通过热电偶测得不同转速下的定子绕组温度,通过红外热成像仪测得发电机壳体温度,从而得到发电机的温升-转速特性曲线,如图13所示。由图13可知,由于机壳存在热容,发电机内部主要发热源——定子绕组处的热电偶实测温度较红外热像仪测量的机壳表面温度高5 K。发电机加载状态下,红外热成像仪测得的发电机壳体温度场如图14所示,可以看出,加载后的发电机壳体整体呈现高亮的状态,温度明显升高且分布较为均匀。

图13 匹配风扇之后发电机的温升-转速特性线

Fig.13 Temperature-rotation speed curves of generator with cooling fan

图14 热像仪温度场

Fig.14 Temperature field from infrared thermal camera

图15 温度-流量曲线

Fig.15 Curves of temperature-mass flow rate

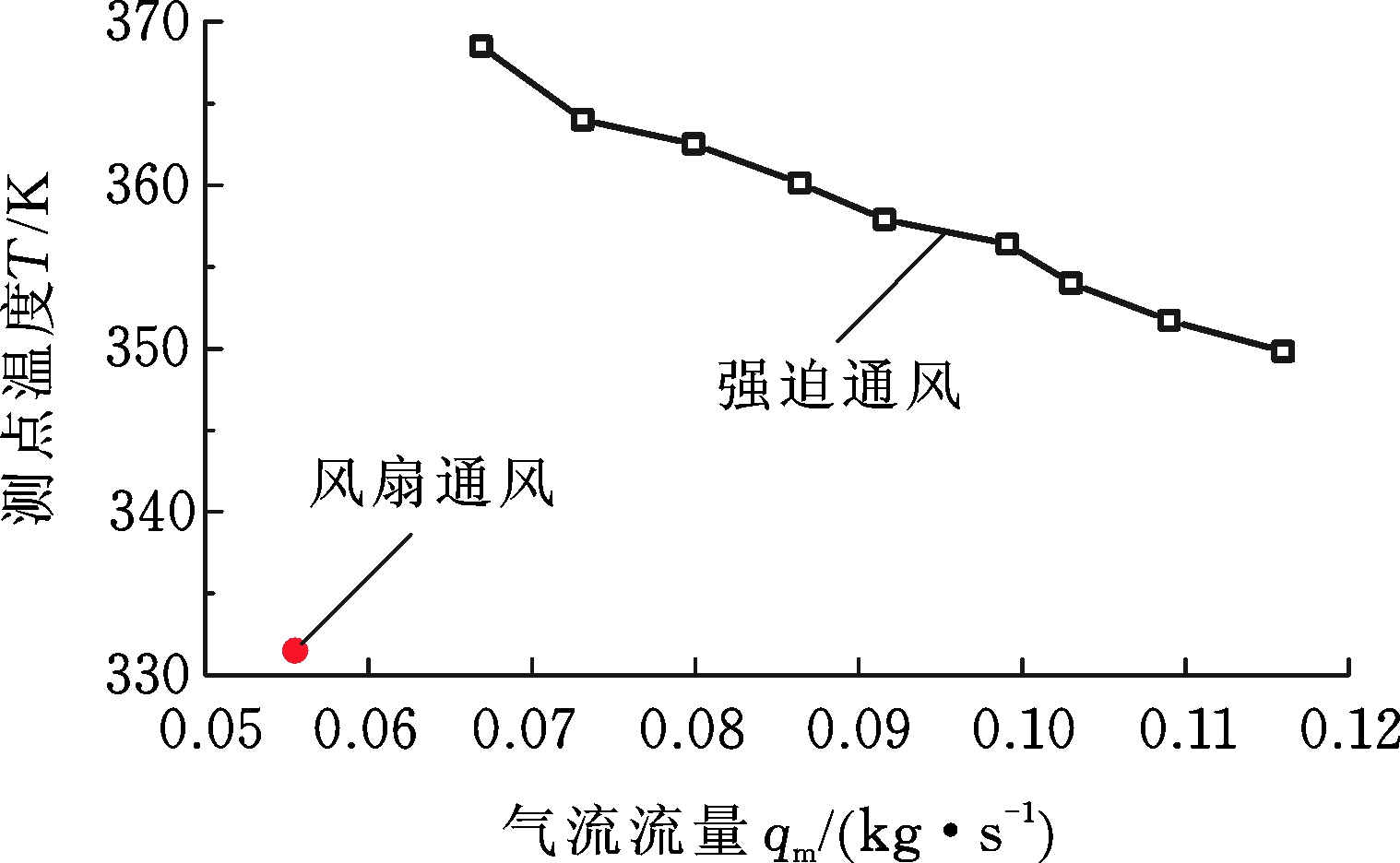

自通风实验与强迫通风实验时,相同转速下的定子绕组测点的温度-流量曲线如图15所示,可知实际运行工况下,本文所设计的叶轮可以将发电机关键部位的相对环境温度温升减少至39.5 K,比自通风的温升减少23.5 K。该转速流量下的相对环境温度温升小于设计的62 K,达到冷却叶轮设计要求,提高了发电机安全稳定运行的工作裕度。风扇与发电机耦合工作时,通过发电机的流量小于设计流量,这是由于风扇下游的发电机距出口过近,造成堵塞干涉,发电机使风扇出口产生较大风阻,使得质量流量减小。发电机冷却效果的改善,一方面由于风扇出口的旋流造成气流不均匀而使湍流度增大,增大了对流传热系数;另一方面,流量减小,流体轴向速度减小,对于轴向均匀来流意味着流体和速度的减小,但风扇对气流做的功使流体的周向以及径向分速度有大幅度提高,流体的合速度不降反升,对流换热系数也随之增大,所以与均匀来流的强迫通风冷却相比,风扇冷却在小流量工况下反而可以达到高效冷却的目的。

4 结论

本文通过实验手段对某航空发电机静态、空载和加载状态下的风阻特性进行了测量,根据发电机实际工况,定量分析了风扇工作环境及气动需求,并以此需求为基础,根据实验得到的发电机流路的风阻特性及发电机温升限制,确定了风扇的设计点。设计了适合航空发电机的高压差、小流量风冷系统使用的宽弦、大折转角、大稠度轴流冷却风扇,同时匹配发电机冷却系统的内收缩轮毂来提高发电机冷却系统性能。最后进行实验,验证了所设计的轴流冷却风扇在发电机实际工作中可以达到较高的冷却性能,满足发电机的工作指标。以实验为基础的冷却风扇设计在实际工程应用中具有较高的设计效率。

[1] 赵天旭.全电飞机驱动用五相永磁同步发电机研究[D]. 哈尔滨:哈尔滨工业大学,2013.

ZHAO Tianxu.Research on Five Phase Permanent Magnet Synchronous Motor of All Electric Aircraft Drive[D]. Harbin:Harbin Institute of Technology,2013.

[2] 郑军.YKK中型高压异步电机流体场与温度场综合计算[D]. 哈尔滨:哈尔滨理工大学,2016.

ZHENG Jun.Comprehensive Calculation of Fluid Field and Temperature Field of YKK Medium-sized High-voltage Asynchronous Motors[D]. Harbin:Harbin University of Science and Technology,2016.

[3] 魏书慈,李士菊.浅谈中小型电机风扇的设计[J].电机技术,1996(2):29-35.

WEI Shuci,LI Shiju.Review of Design of Fan on Medium and Small Size Motors[J]. Electrical Machinery Technology,1996(2):29-35.

[4] 汪书苹,赵争鸣,冯垚径. YKK355-630系列高压三相异步电动机高效风扇的设计[J].清华大学学报(自然科学版),2009,49(1):9-12.

WANG Shuping, ZHAO Zhengming, FENG Yaojing. Design of High Efficiency Fan for Series YKK355-630 High Voltage Three Phase Asynchronous Motors[J]. Journal of Tsinghua University(Science and Technology),2009,49(1):9-12.

[5] 丁树业,葛云中,徐殿国.1.5 MW双馈风力电机内流场分析[J].中国电机工程学报,2012,32(21):93-98.

DING Shuye, GE Yunzhong, XU Dianguo. Analyses of Fluid Field Inside a 1.5 MW Doubly-fed Wind Generator[J]. Proceedings of the CSEE,2012,32(21):93-98.

[6] 李光宇,袁立强,赵争鸣,等.基于计算流体动力学的高效交流电机风扇优化[J].电工电能新技术,2014,33(11):24-28.

LI Guangyu,YUAN Liqiang,ZHAO Zhengming,et al. Optimized Design of High-efficiency AC Motor External Fan by Computational Fluid Dynamic Method[J]. Advanced Technology of Electrical Engineering and Energy,2014,33(11):24-28.

[7] 周建辉,杨春信.航空电子设备冷却轴流风扇优化设计[J]. 航空动力学报,2009,24(3):634-642.

ZHOU Jianhui, YANG Chunxin.Optimal Design of the Axial-flow Fan in the Aeronautic Electronic Devices[J]. Journal of Aerospace Power,2009,24(3):634-642.

[8] 刘夫乾,李志强,黄坚.一种超高效率电机新型风扇结构的考虑[J].电机与控制应用,2010,37(12):18-20.

LIU Fuqian,LI Zhiqiang,HUANG Jian.Considerations of a New Kind of Super Efficient Motor Fan’s Structure[J]. Electric Machines and Control Application,2010,37(12):18-20.

[9] 刘立峰.大型电机冷却风扇的实验测量与模拟计算[D]. 上海:上海交通大学,2007.

LIU Lifeng. Experimental Measuring and Numerical Simulation of Cooling Fans for Large Scale Electrical Motor[D]. Shanghai:Shanghai Jiao Tong University,2007.

[10] 江荧.自扇冷式电机冷却系统的数值模拟分析及风扇设计[J].机械设计与研究,2014,30(1):115-119.

JIANG Ying.Numerical Simulation Analysis on Built-in Cooling Fan Motor Cooling System and Design of Fan[J]. Machine Design and Research,2014,30(1):115-119.

[11] 王新月.气体动力学基础[M].西安:西北工业大学出版社,2015.

WANG Xinyu.Fundamentals of Aero Dynamics [M]. Xi’an:Northwestern Polytechnical University Press,2015.

[12] 过增元.热流体学[M].北京:清华大学出版社,1992.

GUO Zengyuan.Thermal Fluid Mechanics[M].Beijing:Tsinghua University Press, 1992.

[13] 陈萍萍.轴流压气机角区分离流动损失机理及流动控制策略研究[D].西安:西北工业大学,2015.

CHEN Pingping.Investigations of Corner Separated Flow Loss Mechanism and Its Flow Control Techniques for Axial-compressors[D]. Xi’an:Northwestern Polytechnical University,2015.

[14] 王秀卓.叶轮机械叶片气动优化设计方法的研究[D].北京:中国科学院研究生院(工程热物理研究所),2008.

WANG Xiuzhuo.The Study of Aerodynamic Design Optimization Method for the Blade of Turbomachinery [D]. Beijing:Graduate School of Chinese Academy of Sciences(Insititute of Engineering Thermophysics),2008.

[15] 詹孟萱.压气机文集 第一分册 压气机发展、设计和性能[M].北京:航空航天工业部航空科技情报研究所,1989.

ZHAN Mengxuan. Collected Works of Compressor Volume 1 The Development and Design of Compressors[M]. Beijing:Aviation Intelligence Institute Ministry of Aerospace Industry,1989.

[16] 周正贵.压气机/风扇叶片自动优化设计[M].北京:国防工业出版社,2013.

ZHOU Zhenggui. Automatic Aerodynamic Design of Compressor/Fan Blades[M]. Beijing:National Defense Industry Press,2013.