0 引言

并联机构具有结构紧凑、工作空间大、承载能力强等优点,广泛用于拟人关节机构[1-4]。目前,拟人腕关节机构有轮系机构[5]、5R正交机构[6]、3RRR机构[7]、3UPU机构[8]等,但拟人腕关节机构的原型仍较少。笔者拓展一种3UPS/S并联机构,并将其作为拟人腕关节的机构原型。

并联机构在运动过程中需要克服重力、外力、惯性力等负载,并将这些负载合理地分配到各个驱动器,以实现动载协调分配的优化[9]。将不同因素作为优化目标,最终可以得到不同的分配方式,国内外学者对此进行了大量研究。徐桂玲[10]以驱动力最小为目标,应用虚位移原理和加权最小二乘法,对四足并联腿步行机器人进行优化;卿建喜等[11]、窦玉超等[12]通过优化驱动力、驱动功率来降低瞬时负载和瞬时功率;余联庆等[13]采用伪逆法来最小化瞬时驱动力的二范数,从而减小最大瞬时驱动力。上述并联机构均将驱动力或功率作为优化目标进行动载分配。单一考虑驱动力、功率时,机构可能存在运动速度、加速度等的突变,从而导致机构运动的不平稳。

有学者通过规划运动轨迹来实现动载分配。如LIU等[14]考虑驱动速度、加速度和驱动力的限制,采用多项式样条的方式来构建3RRRU并联机构的运动轨迹,从而求解出最优的运动时间。CHEN等[15]考虑驱动速度、加速度和驱动力,采用遗传算法对6SPS并联机构进行轨迹规划,使机构的能耗最低。KHOUKHI等[16]、GUILBERT等[17]提出了一种新的并行多目标轨迹规划方法,使并联机构实现低能耗的运动。上述优化方法从时间、能耗角度进行求解,但并没有考虑机构驱动器的输出情况,导致规划的轨迹存在驱动力较大、突变等问题。

本文研究拟人腕关节机构的动载协调分配问题,采用Dijkstra算法得到机构综合性能最优的运动轨迹,并综合考虑时间、能耗、平稳性,采用遗传算法优化求解广义时间,从而使机构在时间短、能耗低和性能优的条件下完成运动。

1 机构介绍

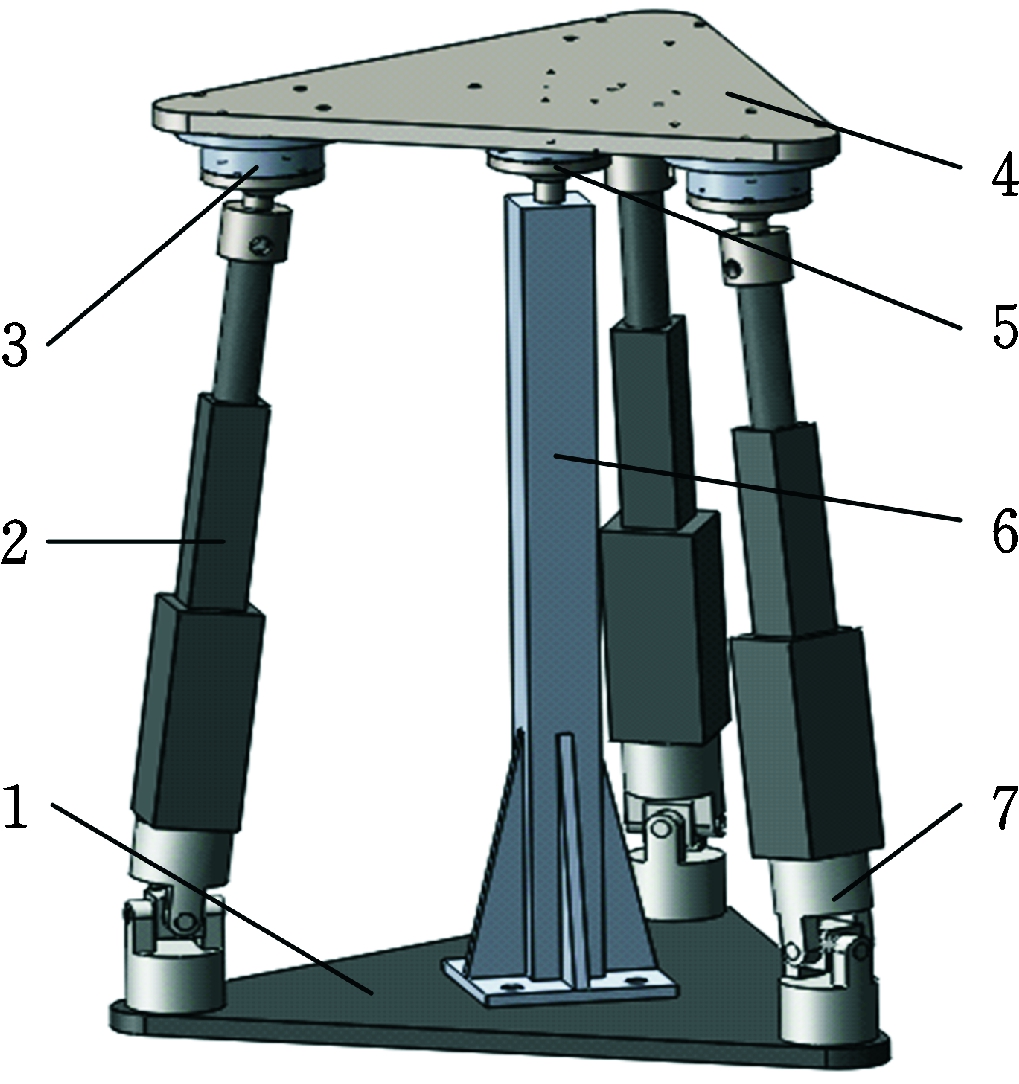

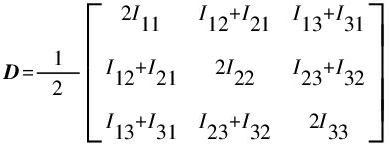

本文研究的拟人腕关节将3-UPS/S并联机构作为机构原型,如图1所示。该机构由动平台、定平台、3条UPS/S驱动支链和球铰支架组成。球铰支架固定在定平台上,通过球铰与动平台连接。球铰支架约束动平台的3个移动自由度,使动平台只有3个转动自由度。3条UPS/S驱动支链中,电缸为机构的驱动器(包括摆动轴和伸缩轴),电缸的下端通过虎克铰连接定平台,电缸的上端通过球铰连接动平台。3个球铰中心在半径r1的圆上均布,3个虎克铰中心在半径r2的圆上均布,动平台和定平台的距离为r3。

1.定平台 2.电缸 3.球铰 4.动平台

5.中央球铰 6.球铰支架 7.虎克铰

图1 拟人腕关节机构的模型

Fig.1 Model of humanoid wrist joint mechanism

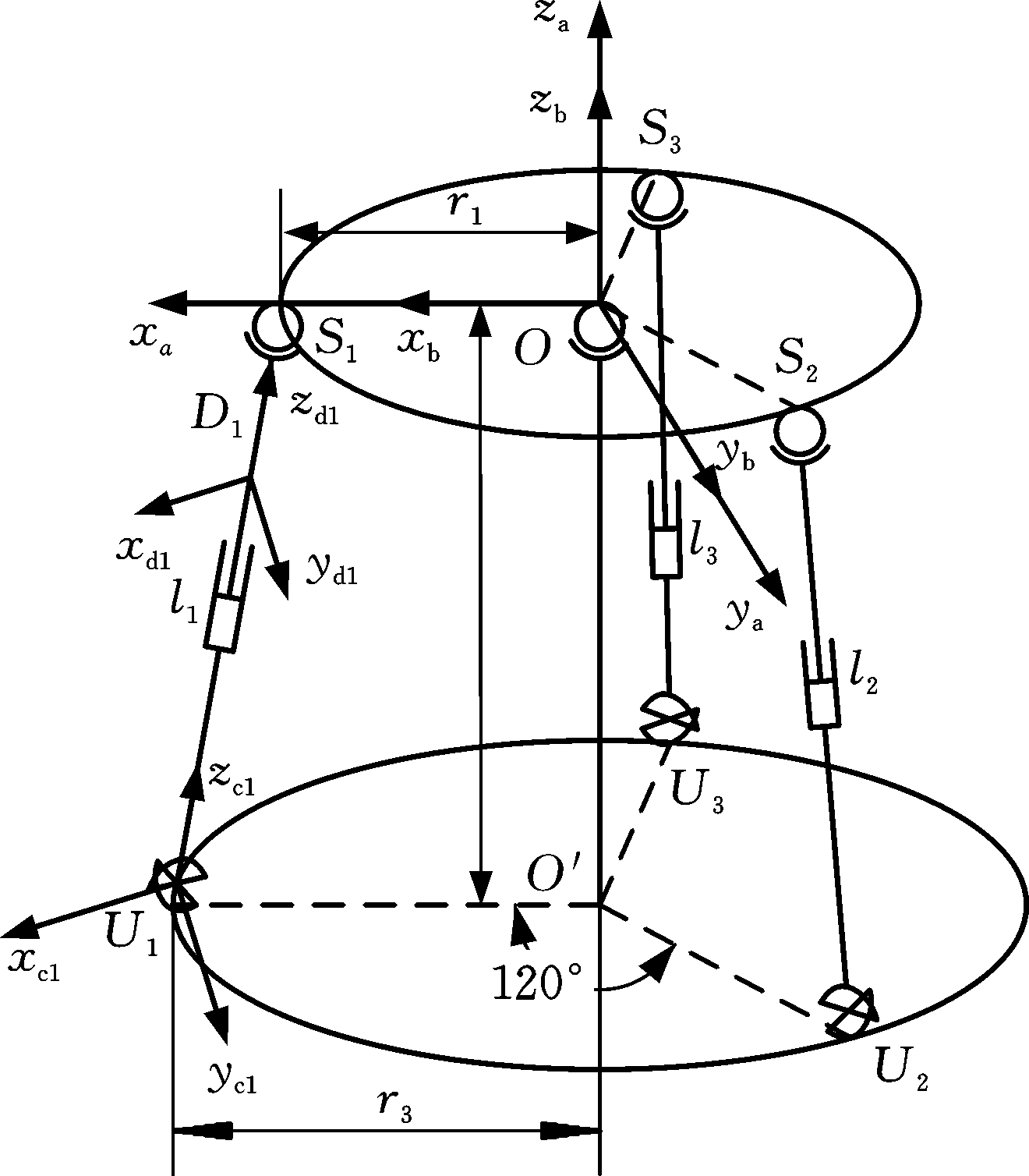

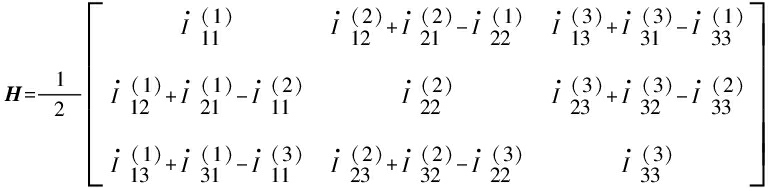

如图2所示,在拟人腕关节中建定坐标系Oxayaza,记作{A};动坐标系Oxbybzb,记作{B}。定坐标系{A}和动坐标系{B}的坐标原点均与中央球铰的旋转中心O点重合。za轴垂直于U1U2U3平面,方向向上;xa轴平行于![]() 根据右手定则确定ya轴;zb轴垂直于S1S2S3平面,方向向上,xb轴平行于OS1,根据右手定则确定yb轴。

根据右手定则确定ya轴;zb轴垂直于S1S2S3平面,方向向上,xb轴平行于OS1,根据右手定则确定yb轴。

图2 拟人腕关节机构简图

Fig.2 Schematic diagram of humanoid wrist joint mechanism

定坐标系{A}与动坐标系{B}重合时,动平台处于初始状态。构建摆动轴局部坐标系Uixciycizci和伸缩轴局部坐标系Dixdiydizdi,分别记作{Ci}和{Di},其中i=1,2,3。坐标系{Ci}的坐标原点与虎克铰的旋转中心Ui重合,坐标系{Di}的坐标原点与伸缩轴的质心Di重合,且zci轴和zdi轴沿着支链伸缩方向,yci轴和ybi轴垂直于OSiUi平面,根据右手定则确定xci轴和xdi轴。

2 运动学建模

2.1 位置反解

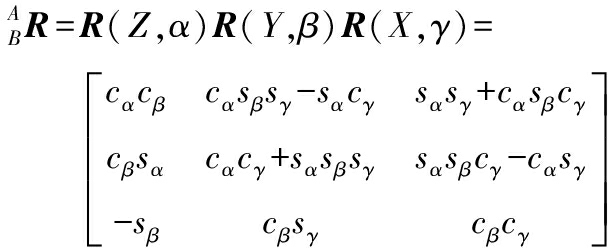

采用Z-Y-X型欧拉角描述腕关节的动平台姿态,则动平台的姿态旋转矩阵为

(1)

cj=cosj sj=sinj j=α,β,γ

在定坐标系{A}上,虎克铰和球铰的中心点Ui、Si的位置矢量为

(2)

ηi=5π/3-2iπ/3 i=1,2,3

根据腕关节的结构特点,可得支链i驱动方向的矢量

li=Si-Ui

(3)

则腕关节的驱动支链i的长度为

(4)

2.2 速度反解

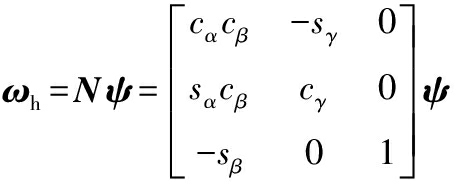

设动平台的欧拉角速度![]() 将其转换为定坐标系{A}上的角速度矢量:

将其转换为定坐标系{A}上的角速度矢量:

(5)

则球铰中心点Si的速度为

(6)

式中,![]() 为支链i的驱动线速度;ei为支链i伸缩方向的单位矢量。

为支链i的驱动线速度;ei为支链i伸缩方向的单位矢量。

对式(6)两侧点乘ei,可得支链驱动线速度

(7)

对式(6)两侧叉乘ei,可得支链角速度

ωi=ei×(ωh×Si)/li

(8)

式(8)的矩阵形式为

(9)

E3=diag(1,1,1)

3 动力学建模

机构中的连接件不会对运动产生影响,故将其视为邻近连杆的一部分。同时,为便于动力学建模,忽略各运动副之间的摩擦力,将各连杆和动平台皆视为均质刚体,并考虑惯性力、外力和重力对机构的作用。

3.1 惯性力求解

采用拉格朗日方法,从能量的角度来计算惯性力。

3.1.1 系统动能

系统动能包括摆动轴动能、伸缩轴动能和动平台动能。摆动轴绕虎克铰的旋转中心Ui转动,其动能为

(10)

(11)

(12)

式中,AIai为支链i上的摆动轴在坐标系{Ci}上的惯量矩阵;Ia为摆动轴绕坐标系{Ci}的主转动惯量;![]() 为支链局部坐标系{Ci}相对于静坐标系{A}的旋转矩阵;ui表示

为支链局部坐标系{Ci}相对于静坐标系{A}的旋转矩阵;ui表示![]() 向量。

向量。

伸缩轴运动包括绕虎克铰的旋转中心Ui的转动和沿伸缩方向上的移动,故其动能包括平动动能和转动动能:

(13)

(14)

![]()

lb)S(ei)×Hi]ωh=Kiωh

(15)

式中,AIbi为支链i上的伸缩轴相对于过质心的坐标系的惯量矩阵;vbi为支链i上球铰中心Si的速度;mb为伸缩轴的质量;Ib为伸缩轴绕坐标系{Di}的主转动惯量;lb为伸缩轴质心到球铰中心的距离;Ji为雅可比矩阵J的第i行向量;S(ei)为ei的反对称矩阵。

由于动平台始终绕中央球铰的旋转中心O转动,故动平台的动能为

(16)

(17)

式中,Ih为动平台相对于动坐标系{B}的主转动惯量。

结合式(10)、式(13)和式(16)可得系统动能:

(18)

3.1.2 系统势能

在定坐标系{A}中,取Oxaya面为重力零势能面,重力方向为za轴的反方向。由于动平台的质心与旋转中心O重合,且动平台始终绕旋转中心O转动,因此动平台势能为零。系统势能包括摆动轴势能和伸缩轴势能:

(19)

式中,zai、zbi分别为摆动轴和伸缩轴质心在定坐标系{A}中Z轴方向的坐标值。

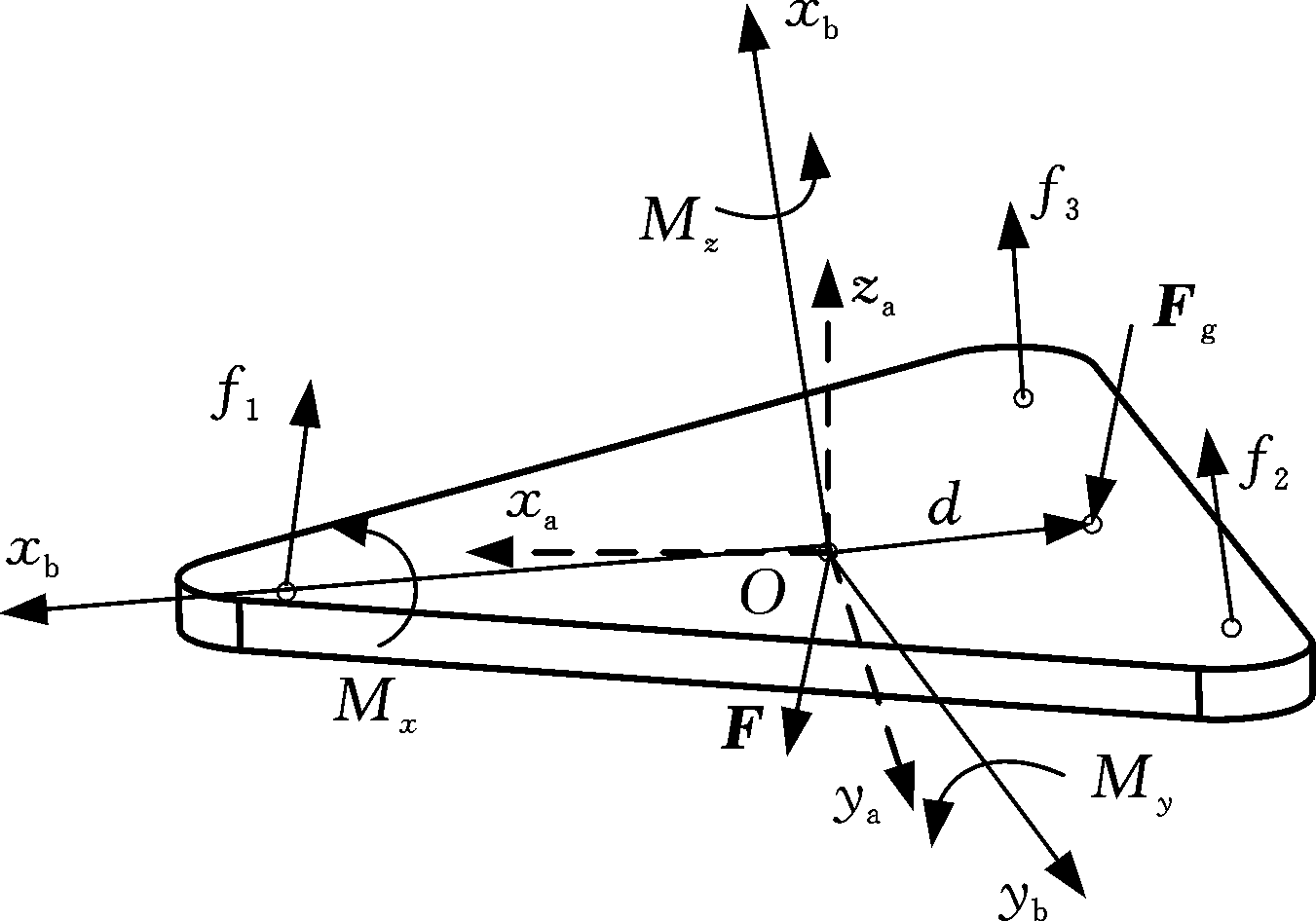

3.1.3 广义惯性力

根据朗格朗日方程可得

(20)

L=E-V ψ=[γ β α]T

式中,FI为对应广义坐标ψ的广义惯性力。

将式(18)、式(19)代入式(20)整理可得

(21)

式中,Iij为矩阵I的第i行第j列元素;![]() 分别为Iij关于γ、β、α的偏导数。

分别为Iij关于γ、β、α的偏导数。

矩阵D为对称的广义惯量矩阵,除受构件的质量和分布影响外,还与雅可比矩阵有关。矩阵H、C分别表示系统的离心力和哥氏力,均与机构姿态有关,U为重力项。

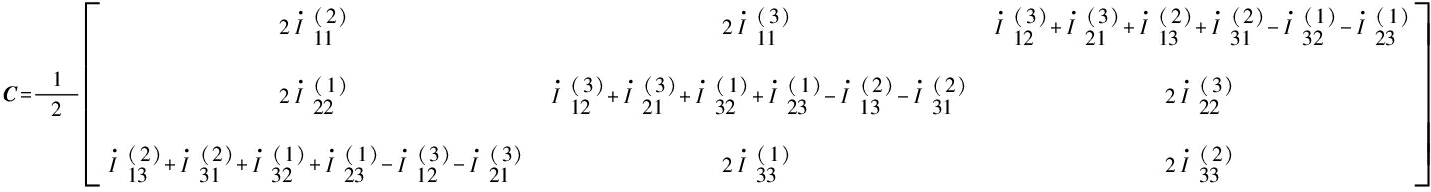

3.2 外力求解

由于动平台始终绕旋转中心O转动,因此当外力和外力矩作用在动平台上的任意位置时,均可以等效成作用在旋转中心O上的外力和外力矩。因为作用在旋转中心O的外力对驱动力大小无影响,所以广义外力只需要考虑作用在旋转中心O的外力矩。动平台的外力分解模型如图3所示。

图3 动平台外力分解模型

Fig.3 External decomposition model of moving platform

设作用在动平台任意位置上的外力Fg=[F M]T,则广义外力为

Ff=M+F×d

(22)

F=(Fx,Fy,Fz) M=(Mx,My,Mz)

式中,d为Fg到旋转中心O的矢量。

3.3 动力学模型建立

综合考虑重力、惯性力和外力作用,建立腕关节的动力学模型:

τ=JT(FI+Ff)=![]()

(23)

其中,τ=[τ1 τ2 τ3]T为3个驱动器对应的驱动力;JT为力雅可比矩阵,将广义坐标系上的驱动力转换到各驱动器上。

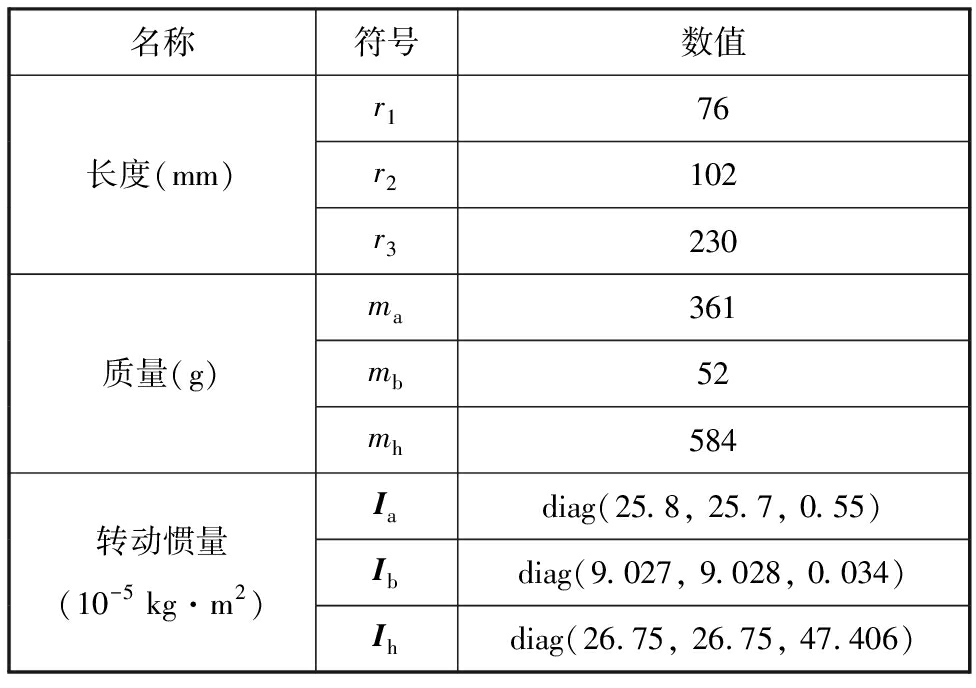

3.4 数值算例及模型验证

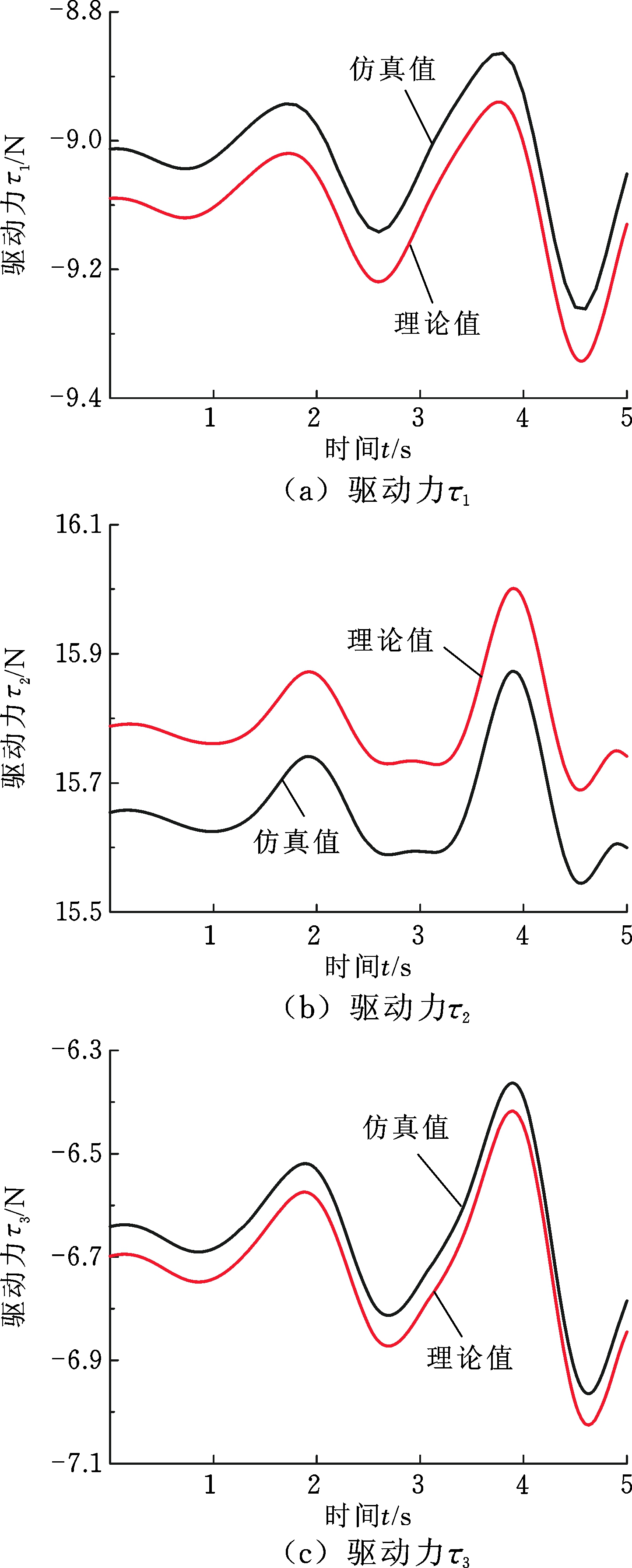

腕关节机构的参数如表1所示。承受外力F=0,M=[1 1 1]T N·m。基于上述动力学模型,利用MATLAB软件计算得到腕关节机构的关节驱动力矩曲线。为了验证动力学模型的正确性,利用动力学仿真软件ADAMS对腕关节机构进行动力学仿真。添加各类约束条件和外力,使仿真与理论计算的环境保持一致。将仿真得到的关节驱动力与理论计算得到的关机驱动力进行比较,并分析仿真结果与理论结果之间的误差,如图4所示。由图4可知,驱动力的仿真值与理论值的误差在1%左右,基本一致,验证了动力学模型的正确性。

表1 腕关节机构的参数

Tab.1 Parameters of the wrist joint mechanism

名称符号数值长度(mm)r176r2102r3230质量(g)ma361mb52mh584转动惯量(10-5 kg·m2)Iadiag(25.8, 25.7, 0.55)Ibdiag(9.027, 9.028, 0.034)Ihdiag(26.75, 26.75, 47.406)

图4 关节驱动力理论值与仿真值

Fig.4 Theoretical and simulated values of joint drive force

4 腕关节机构的性能分析

4.1 动力学性能评价指标

由式(21)可知,腕关节机构不同的运动状态会影响惯性力,其中,速度、加速度直接影响机构惯性力的大小。腕关节机构一般做低速运动,因此忽略速度影响,只考虑加速度的影响,则式(21)可简化为

(24)

设加速度![]() 为单位矩阵,建立拉格朗日函数:

为单位矩阵,建立拉格朗日函数:

(25)

对式(25)求偏导,可得

(26)

化简式(26)可得

(27)

式中,λ为矩阵DTD的特征值。

由式(27)可知,λ随机构姿态变化而变化,λ越小,由加速度引起的惯性力越小。

将![]() 作为动力学传递性能评价指标。k1越大,由加速度引起的惯性力越小,动力学的传递性能就越好。

作为动力学传递性能评价指标。k1越大,由加速度引起的惯性力越小,动力学的传递性能就越好。

腕关节机构存在多个驱动力,驱动力之间的差越大,动力学传递性能越差,因此将![]() 作为动力学传递均衡性能评价指标。k2越接近1,腕关节机构的驱动力偏差越小,动力学传递均衡性能越好。

作为动力学传递均衡性能评价指标。k2越接近1,腕关节机构的驱动力偏差越小,动力学传递均衡性能越好。

4.2 力映射性能评价指标

将式(23)化简可得

τ=JTτF

(28)

式中,τF为广义坐标系上的广义惯性力、重力和外力之和,称为广义驱动力。

由式(28)可知,通过虚功原理可将广义坐标系上的驱动力映射到各驱动器上。其中,力的雅可比矩阵JT代表该映射关系。

由于rank J=3,故力雅可比矩阵JT可以奇异值分解,存在正交阵U∈R3×3和V∈R3×3使

JT=UΛV=Udiag(σ1,σ2,σ3)V

(29)

式中,σi(i=1,2,3)为力雅可比矩阵JT的奇异值且σ1≥σ2≥σ3。

设广义驱动力τF为单位向量,可得

τTU(ΛΛT)-1UTτ=1

(30)

当广义驱动力τF为单位矩阵时,关节驱动力矩分布在椭球上;σi越大,广义驱动力转换为驱动力的效率越高,因此将k3(k3=σ3)作为力传递性能评价指标,k3越大,力传递性能越好。

σ1=σ2=σ3时,驱动力分布在空间球上,驱动力之间的差值最小,因此将k4(k4=σ3/σ1且0<k4<1)作为力传递均衡性能评价指标。k4越接近于1,力传递均衡性能越好,驱动力之间的偏差越小。

5 动载协调分配优化

本文考虑时间、能耗、性能,依据性能指标得到性能最优的轨迹,通过遗传算法优化求解最优广义时间,从而使腕关节机构在能耗最低、时间最短、性能最好的情况下完成运动。

5.1 综合性能最优路径

综合考虑动力学性能(动力学传递性能和动力学传递均衡性能)和力映射性能(力传递性能和力传递均衡性能)因素,采用加权求和法,将上述多性能指标转换成综合性能指标。

求解出各性能指标在全域范围内的最大值kjmax和最小值kjmin(j=1,2,3,4),则不同姿态下的各性能指标可表示为

(31)

式中,Kj为性能指标在全域变换范围内的比值。

Ki越大,机构性能越好。

综合考虑上述4个性能指标的影响,构造综合性能指标函数

(32)

式中,δj为目标比重系数。

δj越大,该衡量指标越重要,本文中的δj=1,各性能指标的比重相同。K越小,机构的综合性能越好。

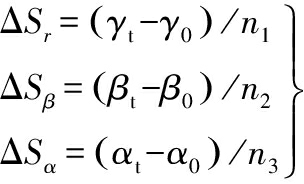

设腕关节机构姿态起点ψ0=[γ0 β0 α0]T,姿态终点ψt=[γt βt αt]T。腕关节机构从起点出发运动到终点有许多不同的路径。将起点至终点的区域进行离散,以不同的离散点组合来表示不同的路径,则离散步长为

(33)

式中,ΔSγ、ΔSβ、ΔSα分别为欧拉坐标γ、β、α的离散步长;n1、n2、n2为离散的步数。

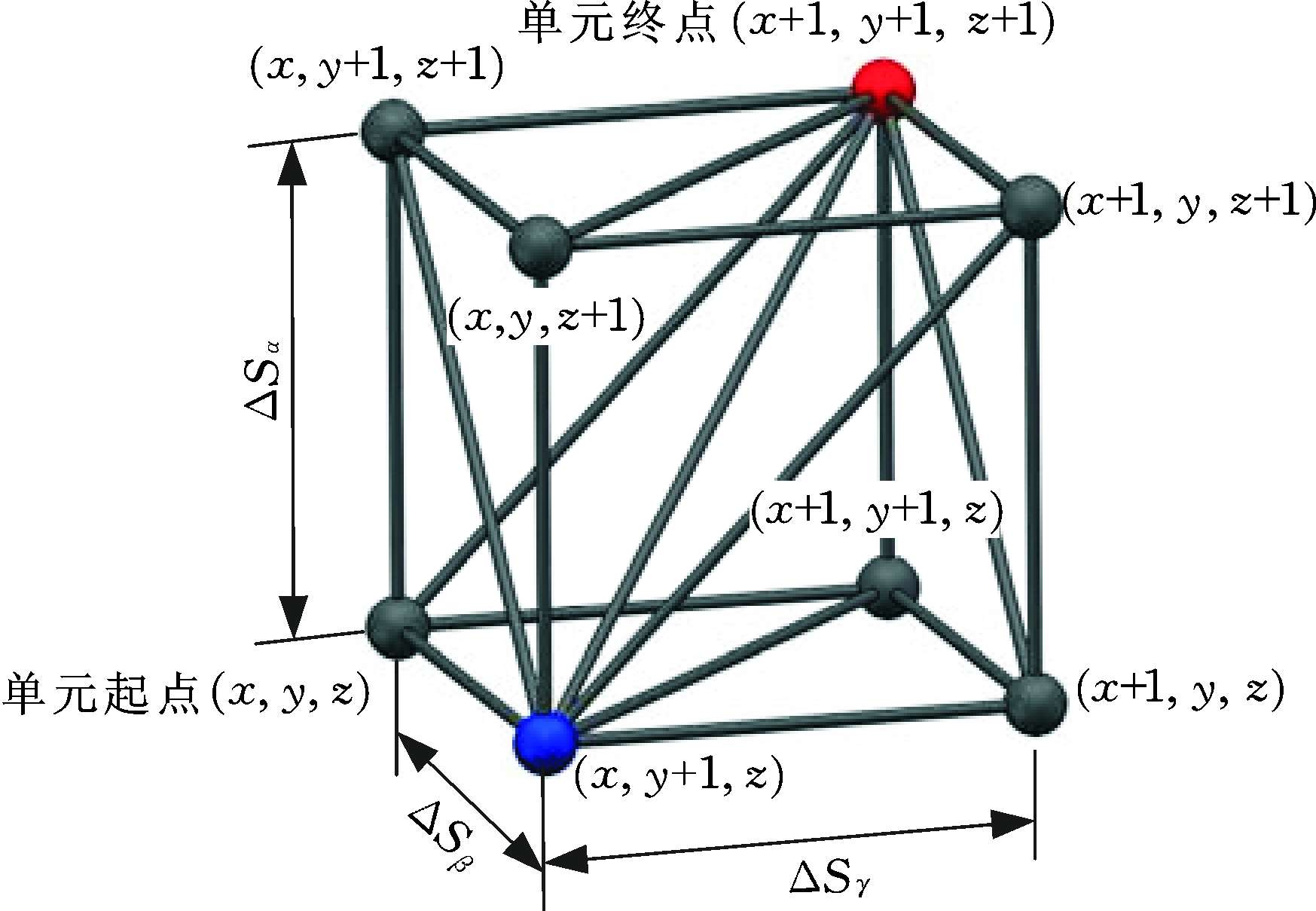

将每一个离散点根据其位置关系进行标记,如图5所示。由图5可知,每一个单元存在单元起点和单元终点。根据单元标记规则,可以构建从起点至终点的路径网格。网格内的每个离散点存在一个表示某种姿态下机构的综合性能指标K,将K定义为该离散点的权值。将路径上所有离散点的综合性能指标K的和,表示该条路径的综合性能。路径综合性能指标越小,该路径的综合性能越好。

图5 离散单元标记规则

Fig.5 Discrete cell marking rule

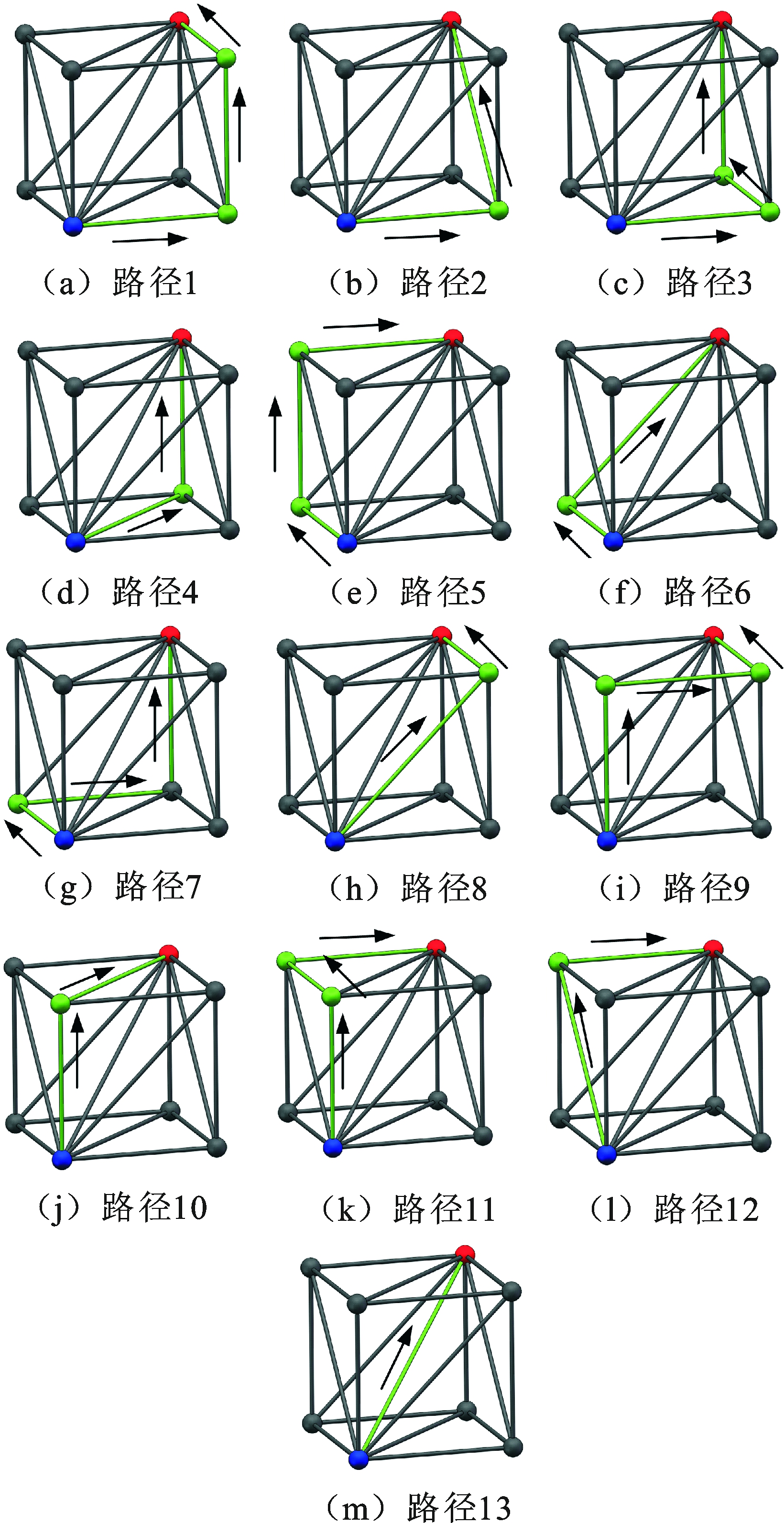

离散单元的路径规则如图6所示。离散点从单元起点出发,到达单元终点,且不存在返回的现象。从起点到终点的离散点构成了一条路径。路径上的离散点越少,该路径越短。

图6 离散单元路径规则

Fig.6 Discrete cell path rule

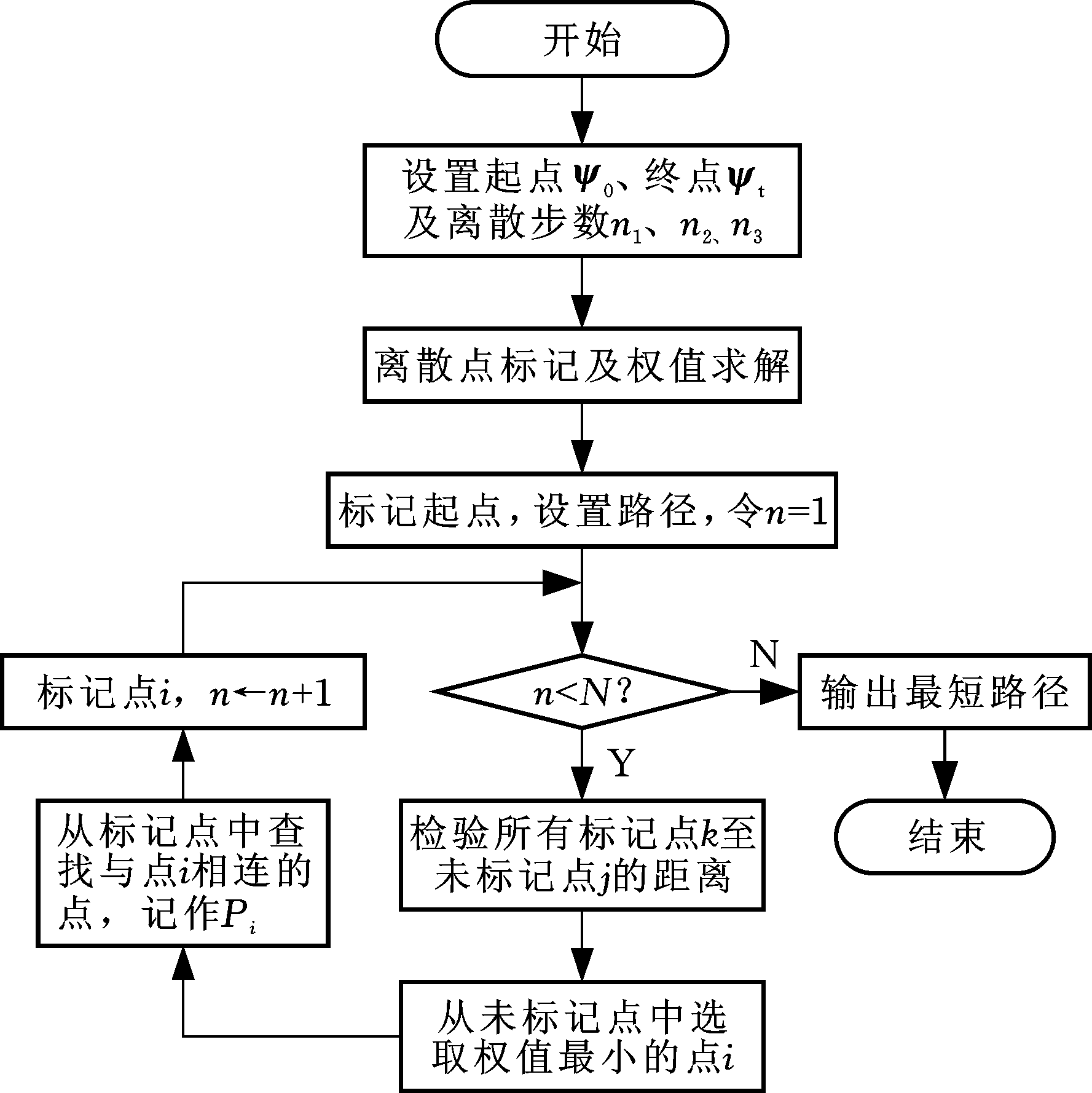

给定姿态起点ψ0=(0, 0, 0),姿态终点ψt=(π/18, π/18, 5π/36)。以路径最短、综合性能最好为目标,采用Dijkstra算法优化求解出从起点到终点的最优路径,算法流程如图7所示。

图7 Dijkstra算法流程图

Fig.7 Dijkstra algorithm flow chart

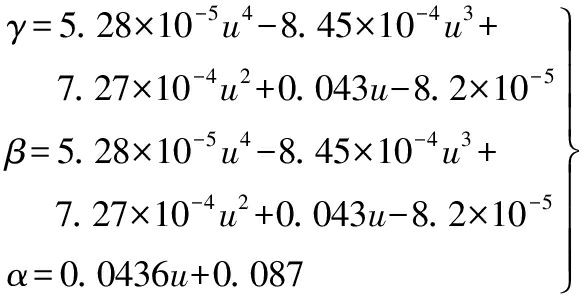

由于规划出的路径为一系列离散点,无法实现光滑轨迹运动,故基于上述性能最优路径的结果,采用B样条曲线拟合方法构造动平台运动轨迹,即可得从起点至终点的最优轨迹,并利用多项式函数来描述,则最优轨迹方程如下

(34)

式中, u为路径中离散点的序号,u=0,1,…,8。

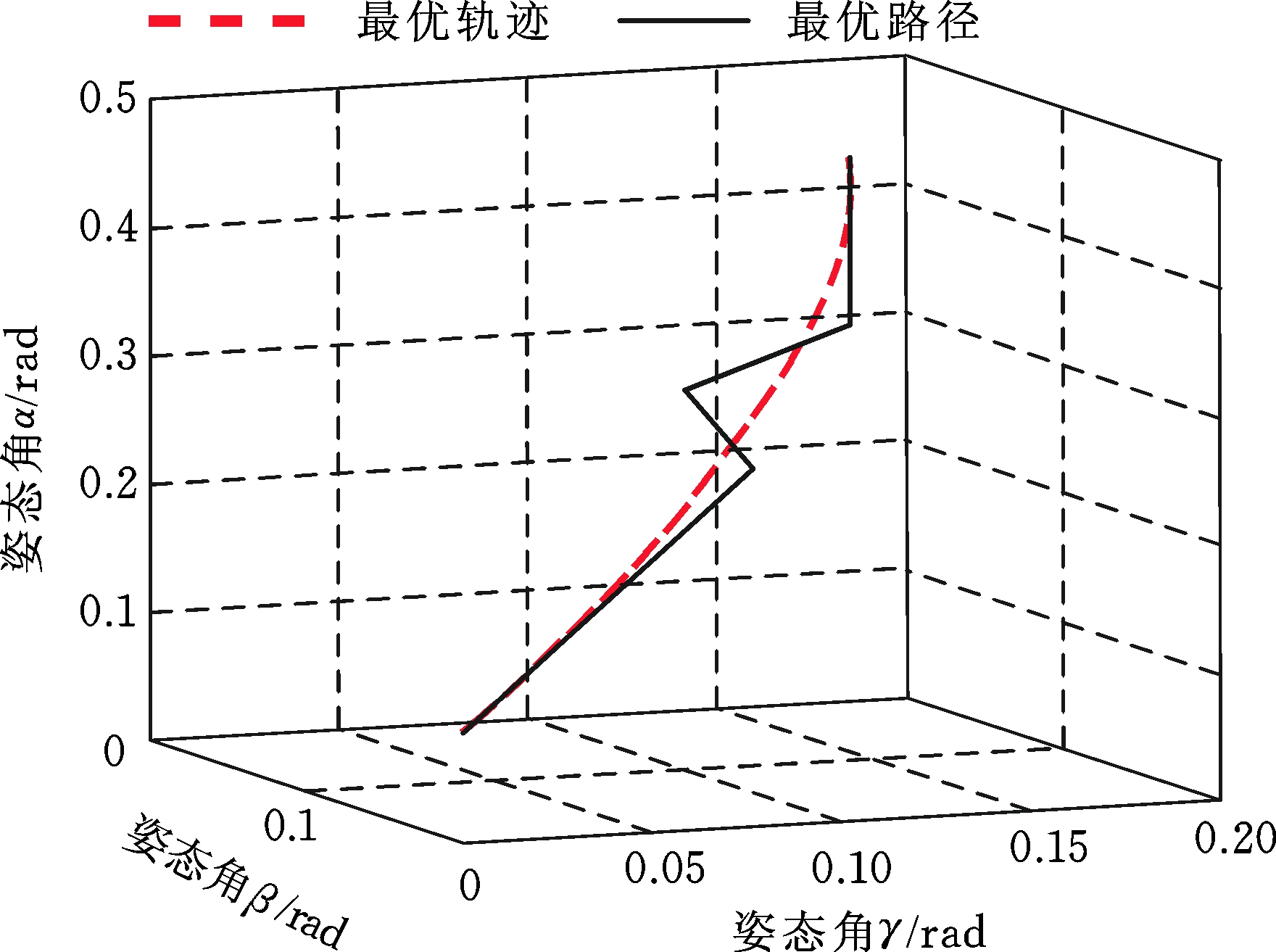

腕关节机构的最优路径和最优轨迹如图8所示,最优轨迹沿着最优路径分布,且避免了最优路径不光滑的缺点,确保了运动的平稳性。

图8 拟合轨迹

Fig.8 Fitting trace

5.2 约束条件及目标函数建立

由最优轨迹方程(式(34))可知,动平台的运动轨迹与参数u有关。建立参数u与时间t的函数,确定腕关节机构的速度特性。采用多项式方程建立的时间函数为

u(t)=a0+a1t+a2t2+a3t3+a4t4

(35)

式中,a0~a4为时间函数的系数。

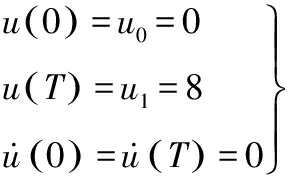

5.2.1 约束条件

已知腕关节机构的起点和终点的位置,且起点和终点的速度为零,故建立时间约束方程

(36)

式中,T为运动时间。

同时,驱动器输出的速度和力存在最大值,故建立驱动器输出约束方程

(37)

式中,![]() 为驱动器的最大输出速度;τimax为驱动器的最大输出力,i=1,2,3。

为驱动器的最大输出速度;τimax为驱动器的最大输出力,i=1,2,3。

5.2.2 目标函数

设腕关节机构在时间T内完成运动。腕关节机构在运动过程中可能存在时间很短、能耗很大或关节力矩变化很大的情况,因此,需要考虑能耗和关节力矩。建立能耗优化目标和力矩波动优化目标:

(38)

(39)

其中,![]() 为机构关节运动的平均功率,是能耗优化目标,衡量机构消耗的能量;

为机构关节运动的平均功率,是能耗优化目标,衡量机构消耗的能量;![]() 为驱动力的平均力;

为驱动力的平均力;![]() 是力波动优化目标,衡量驱动力的波动情况。

是力波动优化目标,衡量驱动力的波动情况。

5.3 广义时间优化

考虑时间、能耗、稳定性,结合式(38)、式(39),建立广义时间优化目标函数

(40)

其中,λ1、λ2为目标值所占的比重,λ1=λ2=0.5,将能耗和力矩波动视为同等重要。

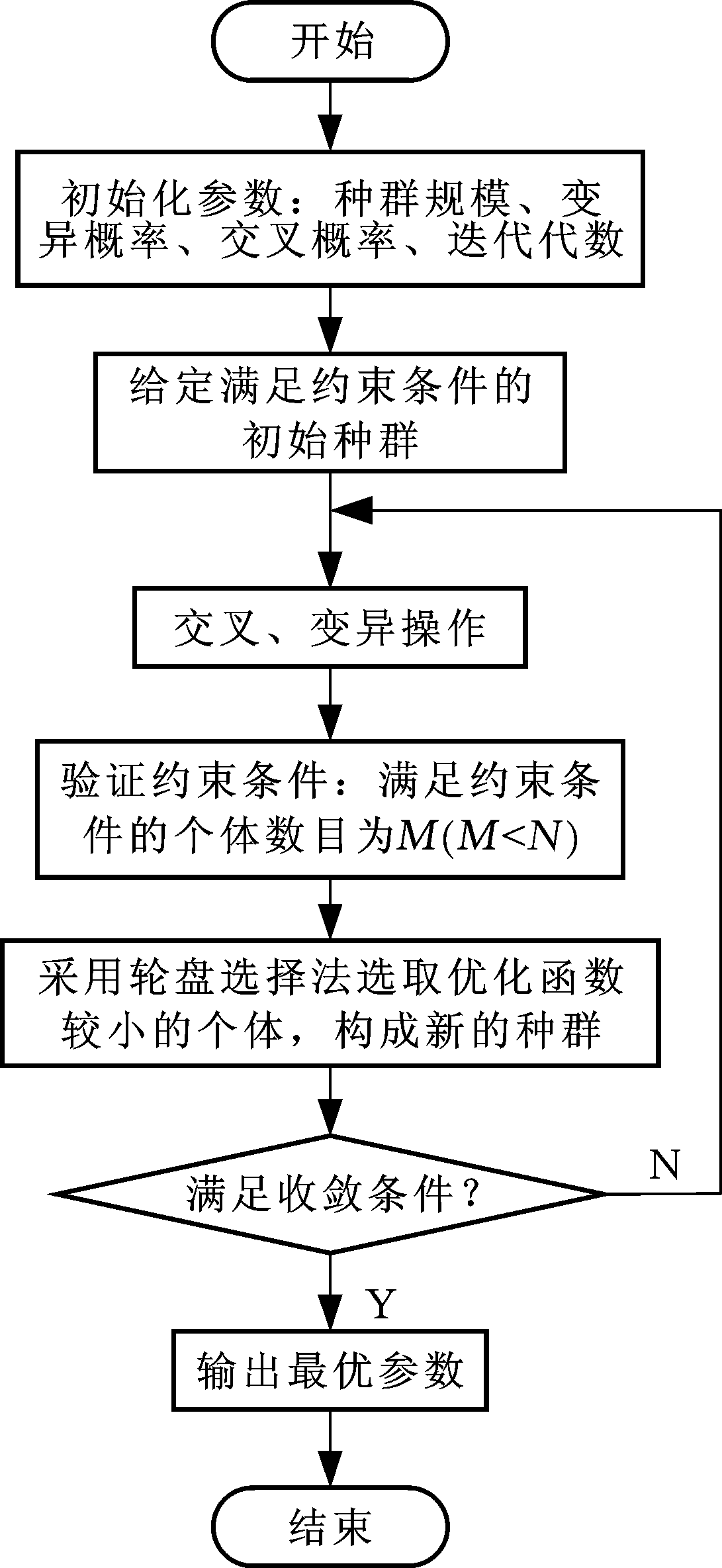

优化过程如下:首先根据式(34)、式(35)计算出动平台的角位移和角速度,其次根据腕关节位置、速度反解方程求解关节驱动器的输出值,然后根据动力学模型得到关节驱动力矩,最后通过式(40)得到广义时间优化目标函数。采用遗传算法对式(35)时间函数中的系数ai和运动时间T进行优化求解,如图9所示,得到最小的广义时间f。

图9 广义时间遗传算法流程图

Fig.9 Genetic algorithm flowchart of generalized time

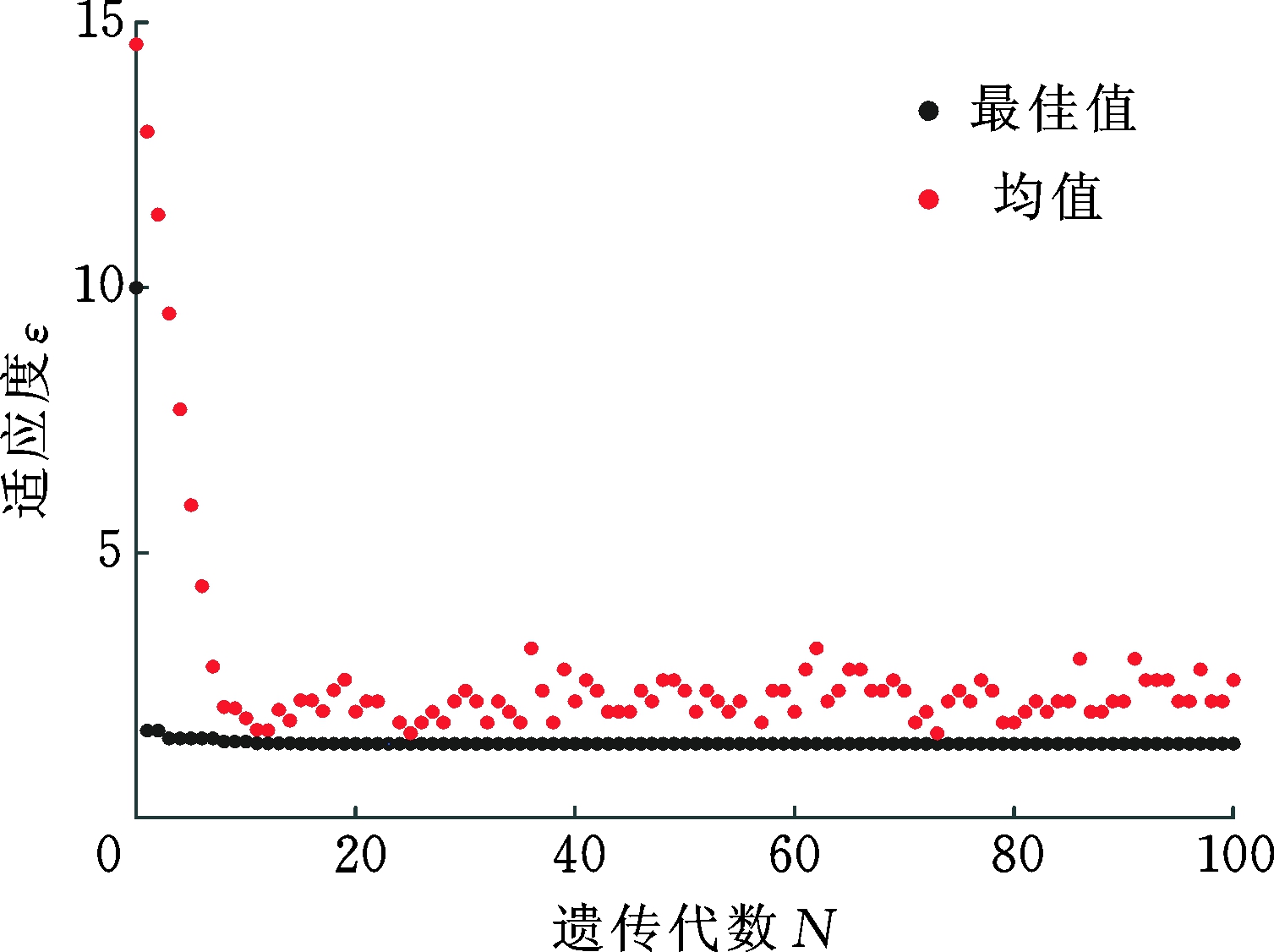

广义时间的优化结果如图10所示。由图10可知,运算结果收敛,得到优化结果如下:时间T=1.4 s,时间函数系数a0=a1=0,a2=16.05,a3=-11.26,a4=1.94。

图10 广义时间优化结果

Fig.10 Generalized time optimization result

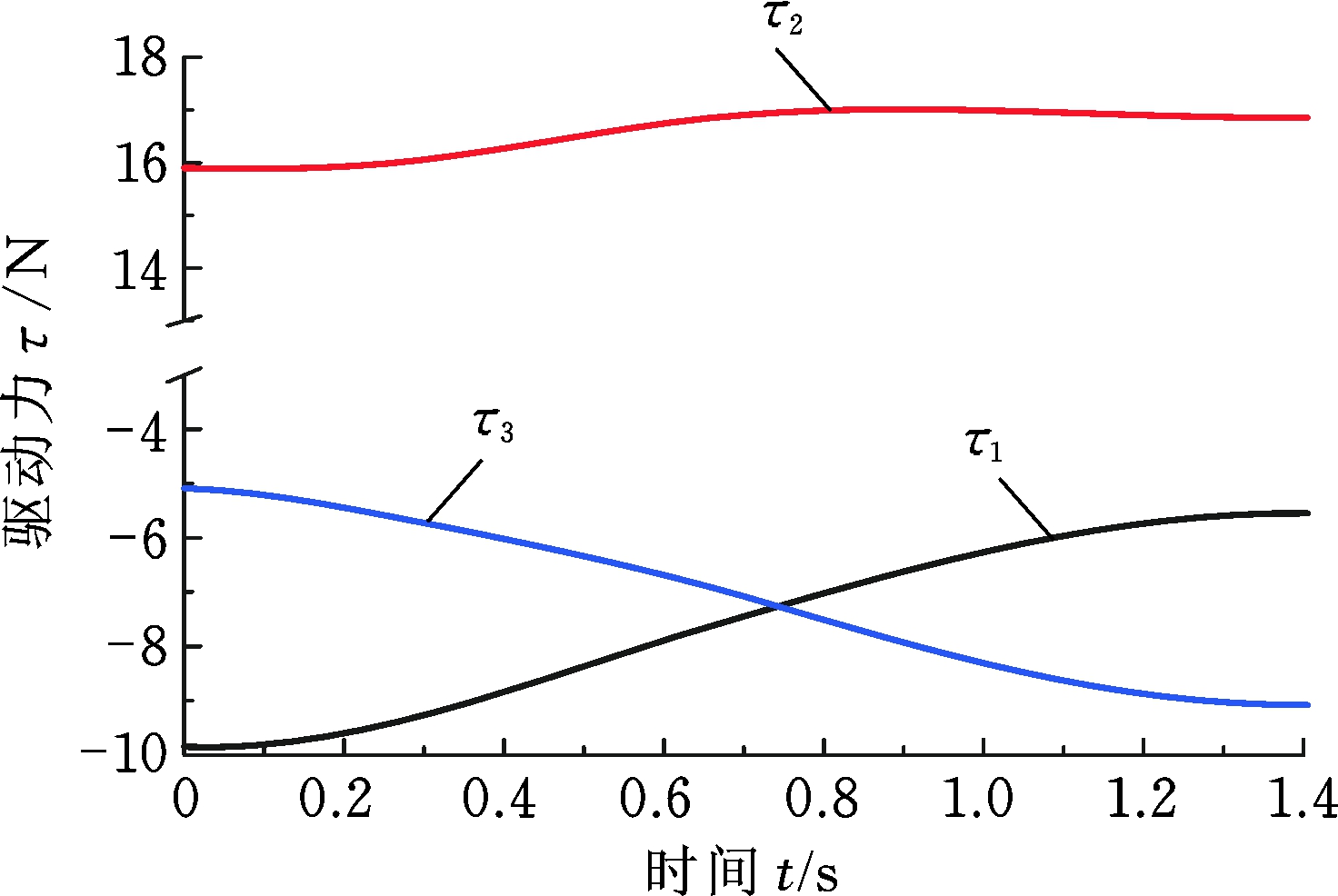

5.4 优化结果分析

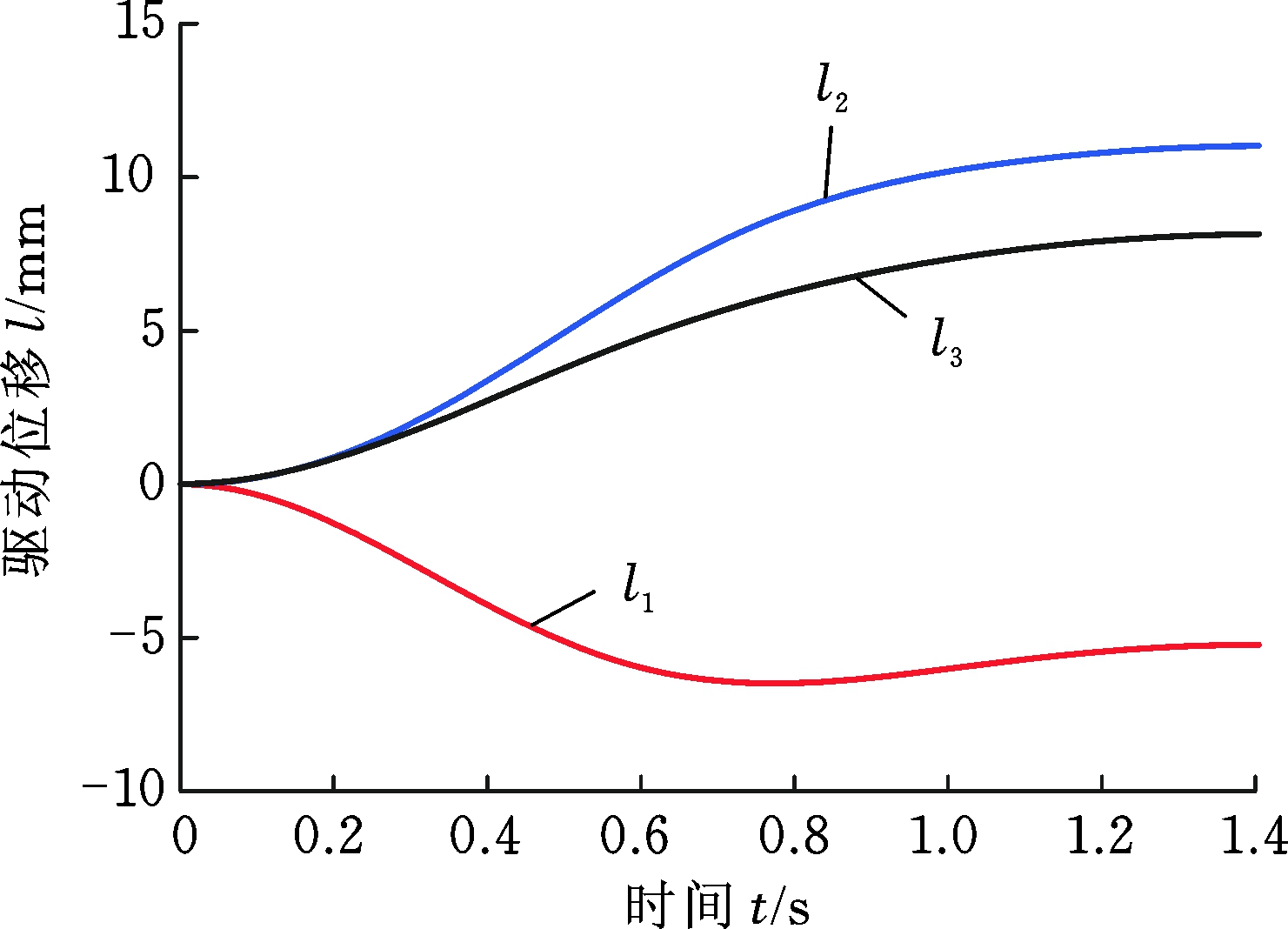

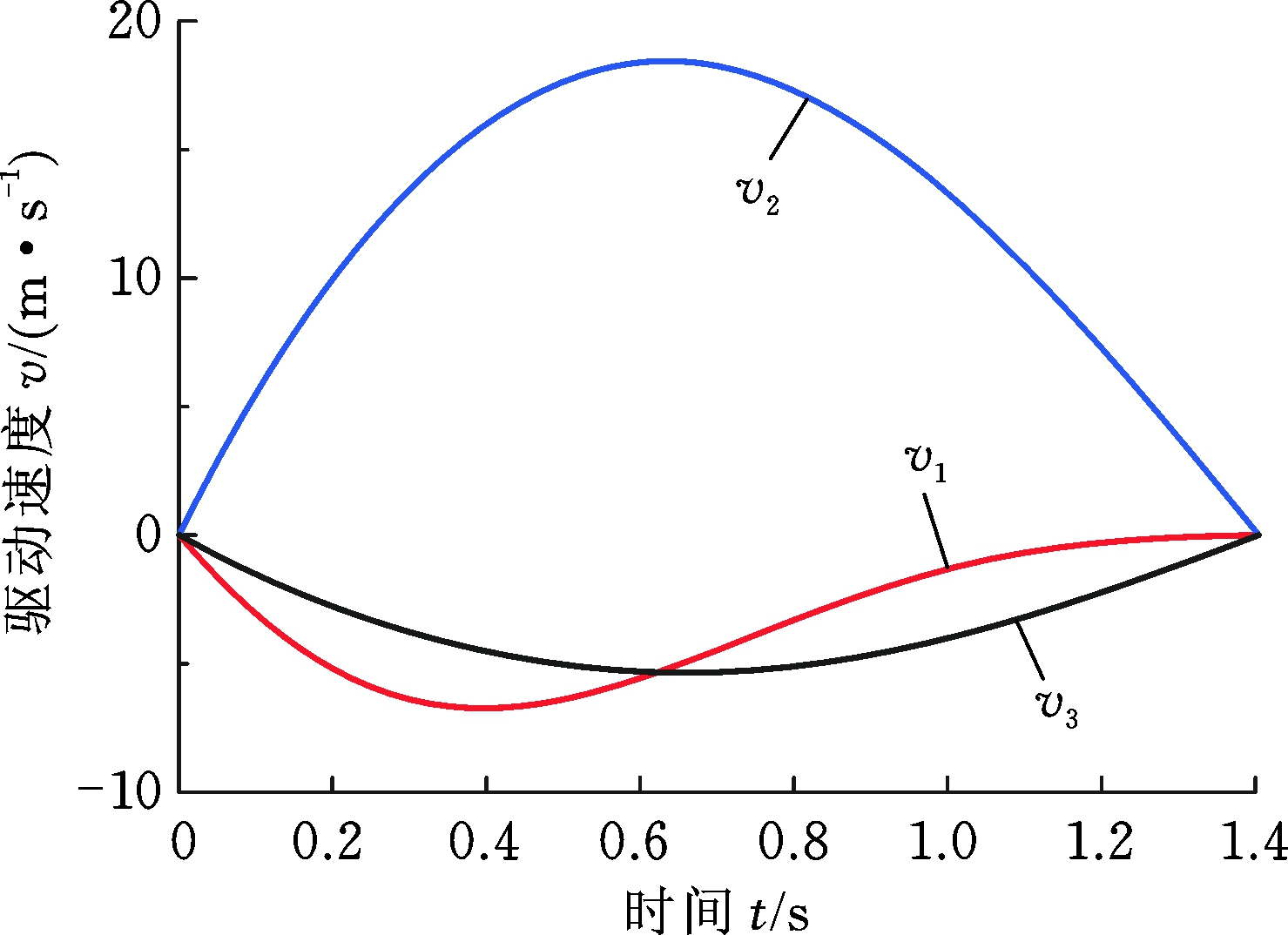

将上述得到的优化结果代入式(35)得到时间函数,并根据腕关节机构的位置反解、速度反解和动力学模型,通过MATLAB计算得到优化后的驱动力、驱动位移和驱动速度。

如图11~图13所示,腕关节机构的驱动力、驱动位移和驱动速度的曲线均光滑,不存在突变,说明优化后的机构能够实现平稳运动。在起止时刻,驱动速度均为零,符合实际运动状况。3个驱动力和驱动速度均处于同一数量级,数值大小接近,说明该优化方法能够把机构惯性力和外力合理地分配到3个驱动器上。

图11 腕关节机构的驱动力

Fig.11 Drive force of wrist joint mechanism

图12 腕关节机构的驱动位移

Fig.12 Drive displacement of the wrist joint mechanism

图13 腕关节机构的驱动速度

Fig.13 Drive velocity of the wrist joint mechanism

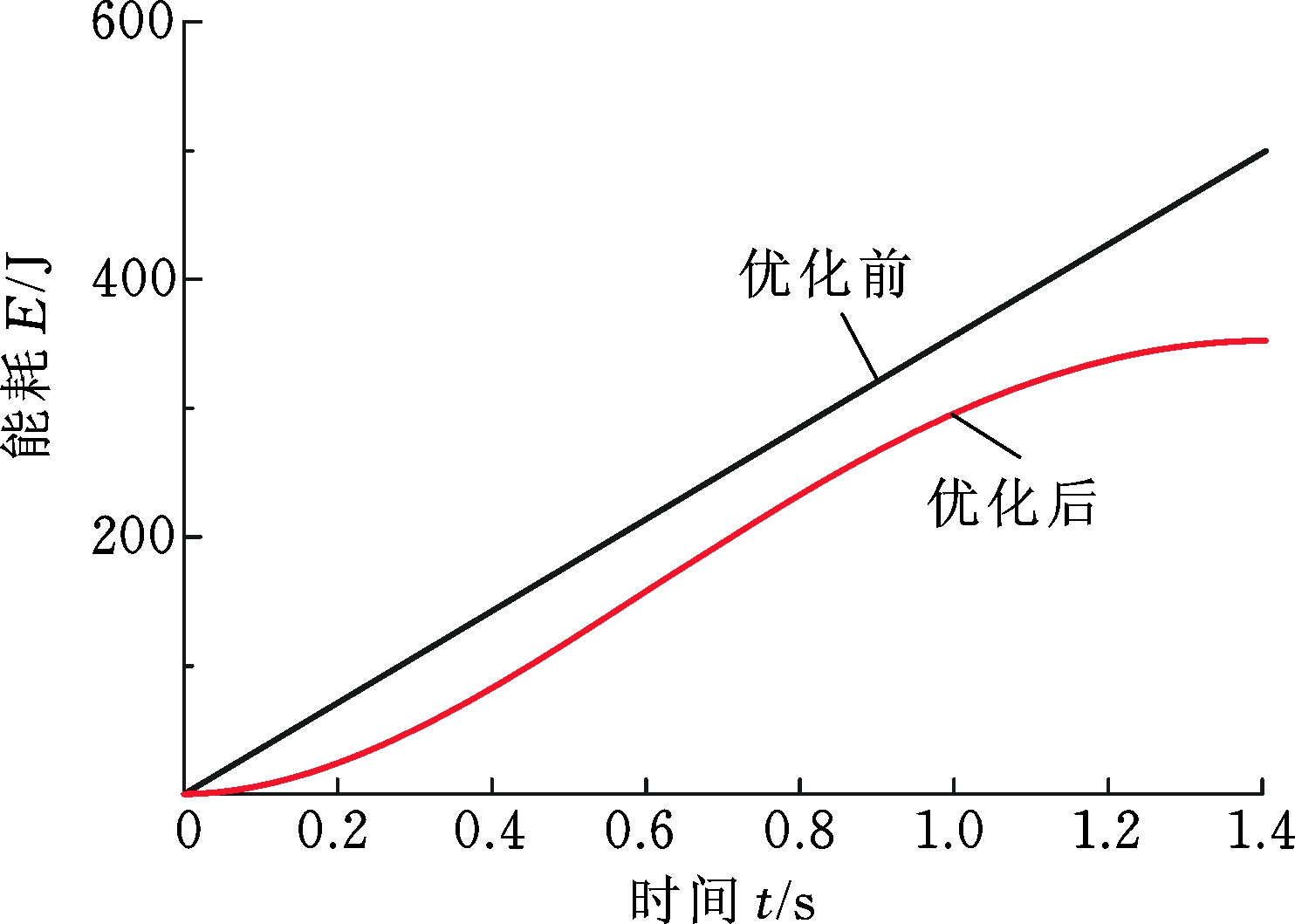

定义各驱动器输出功率的绝对值在时间轴上的积分为能耗。在相同时间下,腕关节沿着不同的轨迹完成运动,分别计算腕关节机构优化前后的能耗,如图14所示。优化后,腕关节机构的能耗降幅为39.53%,验证了该动载协调分配优化方法的可行性。

图14 耗能对比图

Fig.14 Comparison diagram of energy consumption

6 结论

(1)考虑外力、重力和惯性力的作用,结合拉格朗日方法和虚功原理,建立了腕关节机构的动力学模型。利用ADMAS进行动力学仿真,理论数值与仿真数值的误差在1%左右,验证了动力学模型的正确性。

(2)基于动力学模型,推导了腕关节机构的动力学性能评价指标和力映射性能评价指标,采用加权求和法得到了综合性能指标,利用Dijkstra算法得到了综合性能最优的运动轨迹。

(3)基于综合性能最优的运动轨迹,考虑时间、能耗、平稳性,建立了广义时间优化目标函数,并采用遗传算法求解得到最优广义时间。数值算例表明:优化后机构运动能耗降低了39.53%,验证了该优化方法的可行性。

[1] HOU Yulei,HU Xinzhe,ZENG Daxing,et al. Biomimetic Shoulder Complex Based on 3-PSS/S Spherical Parallel Mechanism[J]. Chinese Journal of Mechanical Engineering Society,2015,28(1):29-37.

[2] 荣誉,刘双勇,王洪斌,等. 一种3-DOF并联机械手的研制[J]. 中国机械工程,2018,29(3):253-261.

RONG Yu,LIU Shuangyong,WANG Hongbin,et al. Development of a 3-DOF Parallel Manipulator [J]. China Mechanical Engineering,2018,29(3):253-261.

[3] 张金柱,金振林,张天浩. 并联驱动机械腿运动学静力学性能评价及几何参数设计[J]. 农业工程学报,2017,33(21):61-69.

ZHANG Jinzhu,JIN Zhenlin,ZHANG Tianhao. Kinematic/static Performance Evaluation and Geometric Parameter Design of Parallel-driving Leg Mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering,2017,33(21):61-69.

[4] 秦利,刘福才,梁利环,等. 基于滑模的混联仿人空间机械臂轨迹跟踪控制[J]. 中国机械工程,2015,26(4):435-441.

QIN Li,LIU Fucai,LIANG Lihuan,et al. Hybrid Humanoid Space Mechanical Arm Trajectory Tracking Control Based on Sliding Mode[J]. China Mechanical Engineering,2015,26(4):435-441.

[5] 金振林,李研彪,王跃灵. 一种新型6-DOF串并混联拟人机械臂及其位置分析[J]. 中国机械工程,2009,20(3):280-284.

JIN Zhenlin,LI Yanbiao,WANG Yuelin. A Novel 6-DOF Hybrid Anthropopathic Mechanical Arm and Its Position Analysis[J]. China Mechanical Engineering,2009,20(3):280-284.

[6] 张亮. 仿人机器人肩肘腕关节及臂的设计[D]. 秦皇岛:燕山大学,2016.

ZHANG Liang. Design for Shoulder Elbow Wrist Joint and Arm of Humanoid Robot[D]. Qinhuangdao:Yanshan University,2016.

[7] 王玉明. 混联型七自由度拟人手臂设计[D]. 秦皇岛:燕山大学,2005.

WANG Yuming. The Design of Series-parallell 7-DOF Humanoid Arm[D]. Qinhuangdao:Yanshan University,2005.

[8] ASHITH SHYAMR B,GHOSAL A. Path Planning of a 3-UPU Wrist Manipulator for Sun Tracking in Central Receiver Tower Systems[J]. Mechanism and Machine Theory,2018,119:130-141.

[9] 黄真,赵永生,赵铁石. 高等空间机构学[M]. 北京:高等教育出版社,2006:159-336.

HUANG Zhen,ZHAO Yongsheng,ZHAO Tieshi. Advanced Spatial Mechanism[M]. Beijing:Higher Education Press,2006:159-336.

[10] 徐桂玲. 助老助残四足并联腿步行机器人机构设计与分析[D]. 秦皇岛:燕山大学,2010.

XU Guiling. Design and Analysis of a Quadruped Walking Robot with Parallel Leg Mechanisms for the Elderly and the Disabled[D]. Qinhuangdao:Yanshan University,2010.

[11] 卿建喜,李剑锋,方斌. 冗余驱动Tricept并联机构的驱动优化[J]. 机械工程学报,2010,46(5):8-14.

QING Jianxi,LI Jianfeng,FANG Bin. Drive Optimization of Tricept Parallel Mechanism with Redundant Actuation[J]. Journal of Mechanical Engineering,2010,46(5):8-14.

[12] 窦玉超,姚建涛,高思慧,等. 冗余驱动并联机器人动力学建模与驱动力协调分配[J]. 农业机械学报,2014,45(1):293-300.

DOU Yuchao,YAO Jiantao,GAO Sihui,et al. Dynamic Modeling and Driving Force Coordinate Distribution of the Parallel Robot with Redundant Actuation[J]. Transaction of the Chinese Society for Agricultural Machinery,2014,45(1):293-300.

[13] 余联庆,王占坤,李红军. 冗余驱动闭链弓形五连杆动力学建模与优化[J]. 中国机械工程,2019,30(8):954-960.

YU Lianqing,WANG Zhankun,LI Hongjun,et al. Dynamic Modelling and Optimization for Closed Five-bow-shaped-bar Linkages with Redundant Actuation[J]. China Mechanical Engineering,2019,30(8):954-960.

[14] LIU Liang,CHEN Chaoying,ZHAO Xinhua,et al. Smooth Trajectory Planning for a Parallel Manipulator with Joint Friction and Jerk Constraints[J]. International Journal of Control, Automation and Systems,2016,14(4):1022-1036.

[15] CHEN Chunta,HOANG-VUONG P. Trajectory Planning in Parallel Kinematic Manipulators Using a Constrained Multi-objective Evolutionary Algorithm[J]. Nonlinear Dynamics,2012,67(2):1669-1681.

[16] KHOUKHI A,BARON L,BALAZINSKI M. Constrained Multi-objective Trajectory Planning of Parallel Kinematic Machines[J]. Robotics and Computer-Integrated Manufacturing,2009,25(4):756-769.

[17] GUILBERT M,JOLY L D,WIEBER P-B. Optimization of Complex Robot Applications under Real Physical Limitations[J]. The International Journal of Robotics Research,2008,27(5):629-644.