0 引言

超高压液压系统具有重量轻、体积小、功重比大等优点,是液压系统未来的发展方向之一[1-3],在大吨位压机、石油化工等特殊领域有所应用。超高压、大流量比例控制元件的缺少,限制了超高压系统应用的普及化,因此亟需实现超高压、大流量控制元件的多样化与大批量生产。将比例插装阀作为超高压系统的控制元件是实现液压系统大流量控制的有效方法。

Oilgear公司开发了大通径的超高压系列产品,但未见此产品设计研究与建模研究的报道。国内对超高压元件的研究集中于小流量的比例阀、换向阀、溢流阀等产品,研究内容主要包括阀的结构设计[4-6]、强度校核[7]、建模分析[8]及密封[9]等方面。国内学者对比例插装阀的研究较多,按反馈形式把比例插装阀结构分为位移-电反馈、位移-力反馈、位移-液压反馈和位移随动式结构[10],并对各种结构类型插装阀的建模[11-13]、特性[14-16]、设计和结构优化[17]等方面的问题进行了研究。上述研究中的插装阀用于常压领域,高压引起油液性质的变化未被提及,对插装阀动态性能的研究更注重开启过程。

笔者以DN63位移随动式超高压插装阀为研究对象,考虑高压条件下油液性质变化的影响、摩擦力、阀口通流与先导容腔随阀芯位移的变化等非线性因素,进行建模分析,进而对插装阀的启闭特性进行研究。

1 工作原理及技术参数

1.1 插装阀结构特点

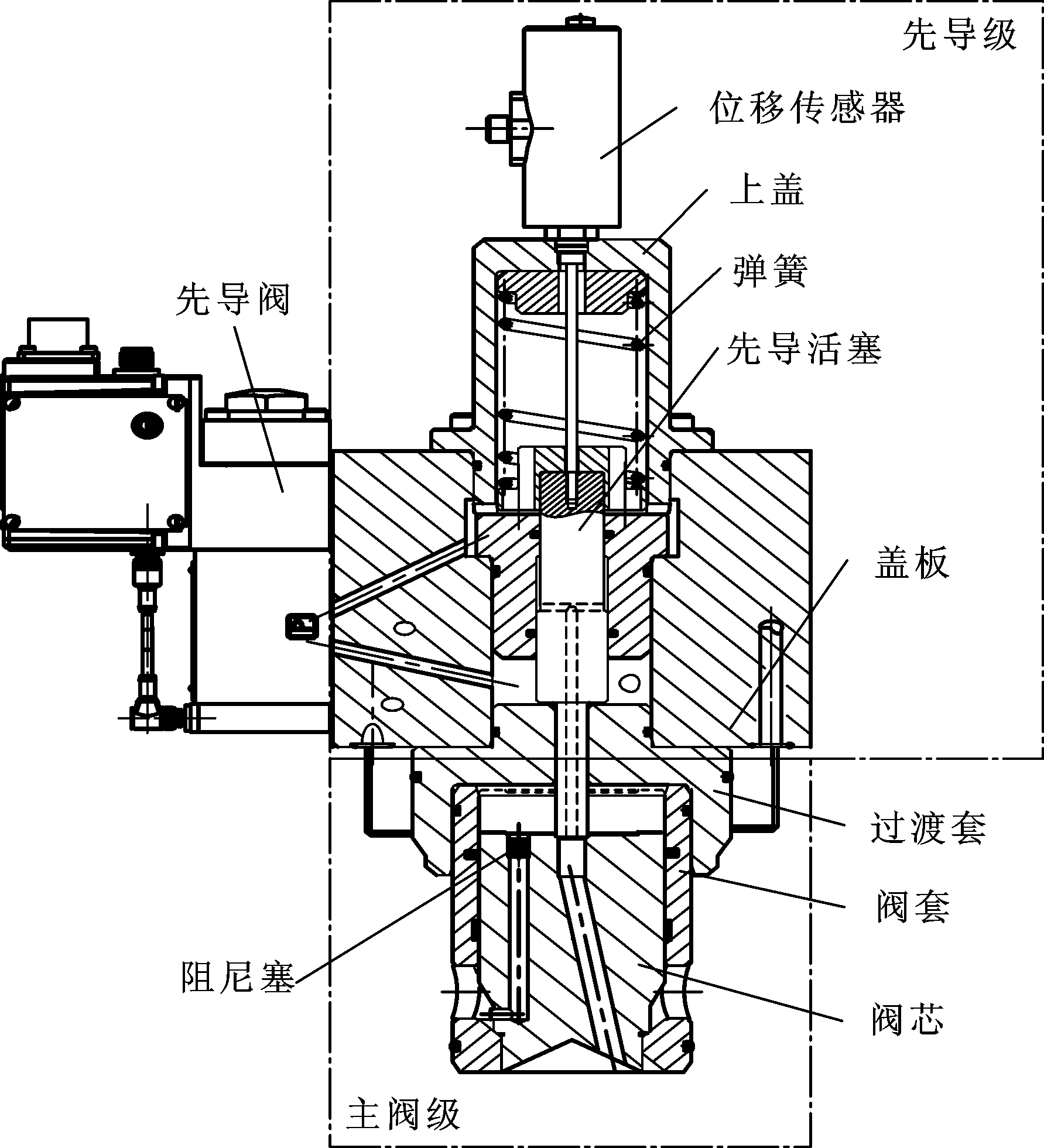

位移随动式电液比例插装阀分为先导阀级、先导级、主阀级。将伺服阀作为先导阀,进行第一级控制。先导级为二级放大部分,采用典型的伺服阀控缸结构,包括盖板、上盖、弹簧、位移传感器、先导活塞和导套。主阀级主要包括过渡套、阀套、阻尼塞和阀芯,作为三级放大部分。图1为插装阀结构图。

图1 插装阀结构示意图

Fig1 Schematic diagram of cartridge valve structure

1.2 工作原理

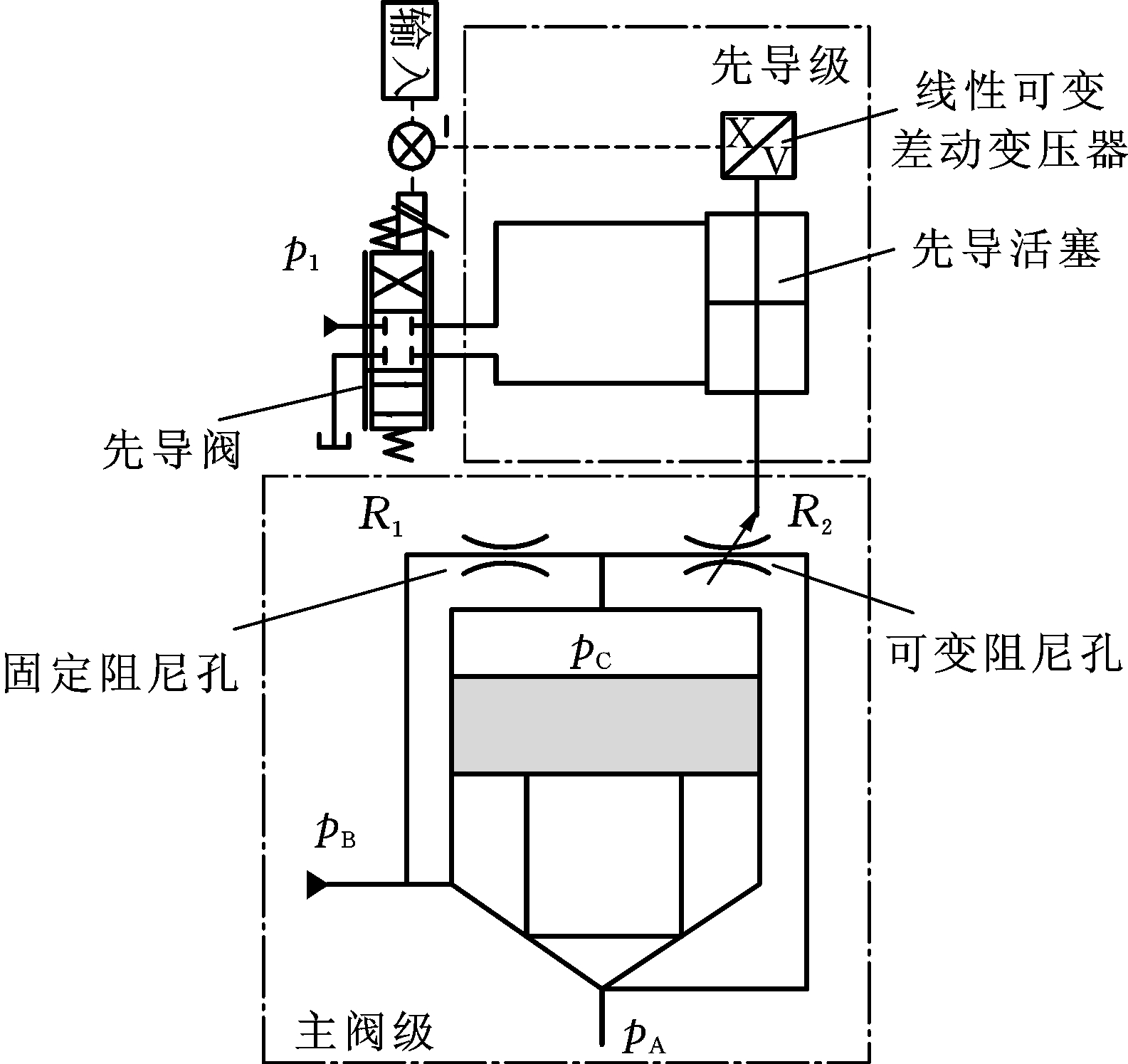

为了便于对位移随动式插装阀的理解与分析,根据阀的油路走向绘制其工作原理示意图(图2)。

图2 插装阀原理图

Fig.2 cartridge valve schematic diagram

插装阀在工作过程中,液压油源通过先导阀向先导级供油,进而带动先导活塞上下移动,同时监测位移,实现对先导活塞位移的闭环控制。根据液压的桥路理论,主阀部分的油路实质为B型半桥,先导活塞的移动改变了桥路中的可变液阻,影响了主阀芯受力的平衡,从而实现对主阀芯运动的控制。

主阀芯的运动过程分为开启过程和关闭过程。开启过程中,通过给定信号控制先导活塞向上运动,先导活塞与主阀芯之间的间隙变大,通流能力变强,使控制腔压力pC变小,此时,在向上合力的推动下开启主阀芯。当到达某一位置时,主阀芯与先导活塞的位移差变小,液阻R2升高,控制腔压力pC升高,主阀芯运动停止,主阀芯受力达到平衡。同理,关闭过程中,控制先导活塞向下运动,主阀芯与先导活塞之间的位移差变小,液阻R2升高,导致pC升高,主阀芯受到向下的合力,实现主阀芯的关闭。关闭过程中,当先导活塞的运动比主阀芯快,且两者的距离较小时,会出现先导活塞位移小于主阀芯位移的趋势,同时由于结构限制,先导活塞的位移不会小于主阀芯,所以会出现先导活塞推动主阀芯一起运动的工况。

1.3 技术参数

63通径比例插装阀的主要技术参数如表1所示,所用介质为L-HM 46液压油。

表1 63通径比例插装阀技术参数

Tab.1 Technical parameters of 63 path ratio cartridge valves

项目参数值使用环境温度(℃)20~60控制油压力(MPa)14额定工作压力(MPa)70主阀行程(mm)20主阀直径(mm)70主阀流量(0.5 MPa压降) (L/min)1 900

2 数学建模

2.1 先导阀建模分析

先导阀为MOOG公司D633型直驱式伺服阀。通过电磁驱动力与弹簧力的相互作用实现阀芯的运动,因此,阀芯的运动随着电磁驱动力的变化呈周期性变化,可等效为一个二阶振荡环节。先导阀的电磁驱动力与驱动电压成比例关系,故可等效为一个比例环节。所以,伺服阀阀芯位移与输入电压信号之间的传递函数可以简化为

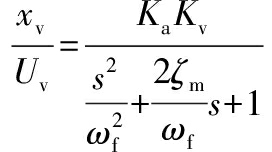

(1)

式中,xv为先导阀阀芯位移;Uv为输入电压;Ka为伺服阀功率放大器增益;Kv为伺服阀增益;ωf为伺服阀固有频率;ζm为伺服阀阻尼比。

建模前需要对伺服阀的阻尼、固有频率等参数进行识别。根据样本与弹簧阻尼系统的特点,对D633型伺服的参数进行识别。参考样本,当相位滞后90°时,频率f约为50 Hz,圆频率为

ωf=2πf=6.18×50=309 rad/s

(2)

在样本上选取另外一点 (f,φ)=(30 Hz,65°),将其代入![]() 可解得ζm=1.14。

可解得ζm=1.14。

2.2 先导部分建模分析

先导活塞靠上下两腔的压力控制实现运动,定义下腔为进油腔,上腔为回油腔,分别建立两腔的流量连续性方程。以向上为正方向,建立先导活塞的受力平衡方程。

先导活塞向下运动过程中,当先导活塞与主阀芯分别运动时,惯性力只作用在先导活塞上;当先导活塞与主阀芯的位移相同时,惯性力同时作用于先导活塞与主阀芯。下面将分别建立各个方程。

2.2.1 阀口通流方程

建立阀口流量方程,分析方程中各个参数的变化。伺服阀进油口流量为

(3)

伺服阀回油口流量为

(4)

式中,Cd为阀口流量系数;d为伺服阀阀芯直径;ps为先导油源压力;p1为先导部分进油腔压力;p2为先导部分回油腔压力;p0为先导回油背压;ρ(p,T)为液压油在压力为p、温度为T的密度。

液压油的密度随压力和温度的变化而变化。为了使建模的结果更准确,必须考虑这些影响因素。首先,考虑温度对密度的影响,温度升高引起热膨胀,导致液压油的体积增大,密度减小。密度随温度变化:

ρ=ρ0[1-αt(tc-t0)]

(5)

式中,ρ0为液压油初始密度;αt为矿物质油的热膨胀系数;tc为使用环境温度;t0为初始温度。

热膨胀系数是随黏度变化的函数:

αt=10-4(10-1.8lgμ)

(6)

式中,μ为动力黏度系数,Pa·s。

液压油密度随着压力的升高而增大。两者之间的关系为

ρ=ρ0[1+0.6Δp/(1+1.7Δp)]

(7)

式中,Δp为液压油压力变化,GPa。

2.2.2 流量连续方程

进油腔流量连续方程为

(8)

回油腔流量连续方程为

(9)

式中,A1、A2分别为进油腔和回油腔的先导活塞作用面积;x1为先导活塞位移;K为液压油有效体积弹性模量;Cep、Cip分别为先导部分外泄漏系数和内泄漏系数;V1、V2分别为先导部分的进油腔容积和回油腔容积。

2.2.3 力平衡方程

先导活塞受力平衡方程为

(10)

式中,k为弹簧刚度;Ff1为先导活塞所受摩擦力;B1为先导阻尼系数;m1为惯性力质量;FT为阀芯先导活塞与主阀芯之间的作用力。

2.3 主阀部分建模分析

主阀部分的油路构成B型液压半桥(图2),其中,油路有可变阻尼孔和固定阻尼孔。可变阻尼孔是由先导活塞与主阀芯构成的锐边节流孔,阀口通流流量可直接用锐边节流口通流公式表示。固定阻尼孔的节流口与普通管路通流的通流方式相同,根据雷诺数的大小不同,可分为紊流和层流两种状态,两种状态可分别用不同的通流方程表示。层流状态下,通流流量与流体的黏度有关,而黏度受温度和压力影响,所以需要建立黏度与温度和压力的关系。在主阀级只有C腔为压力控制腔,故以C腔为研究对象建立流量连续方程。主阀芯在开启过程,先导活塞与主阀芯单独动作,主阀芯所受驱动力只有向上的液压力。关闭过程中,主阀芯的驱动力不仅是液压力,与先导活塞接触后,还会受到先导活塞对主阀芯的推力。由于开启和关闭过程的受力情况不同,所以受力方程分为开启和关闭两种工况分别考虑。

2.3.1 阀口通流方程

可变阻尼孔的通流方程为

qR2=![]()

(11)

式中,pA为主阀进油压力;d2为可变阻尼孔直径;xz为主阀芯位移。

固定阻尼孔在层流状态下的通流方程为

(12)

式中,pB为B腔压力;d1为固定阻尼孔直径;L为固定阻尼孔长度;qR1为固定阻尼孔的通流流量。

黏度系数是随着温度和压力变化的量,下面对其变化规律进行分析。当矿物油受到较大压力时,分子间的距离变小,分子间的引力增大,导致黏度增加。矿物质油黏度随压力变化的经验公式为

μp=μp0eαp

(13)

式中,μp为压力为p时的黏度;μp0为无压力条件下的黏度;α为黏压系数。

矿物质油的黏度随温度变化取Reynolds形式的近似公式为

μT=μT0e-β(T-T0)

(14)

式中,μT为温度为T时的黏度;μT0为温度为T0时的黏度;β为黏温系数。

固定阻尼孔中的液体处于紊流状态,流体的损失分别为沿程损失和局部损失:

(15)

h

![]()

(16)

式中,hλ为流体沿程能头损失;h 为流体局部能头损失;l为管路长度;λ为沿程阻力系数;

为流体局部能头损失;l为管路长度;λ为沿程阻力系数; 为局部阻力系数;v为流体在管路中的平均速度。

为局部阻力系数;v为流体在管路中的平均速度。

由式(15)、式(16)可推导得固定阻尼孔的通流流量:

(17)

2.3.2 流量连续方程

主阀级C腔进出油过程中容积、压力的变化符合流量连续方程:

(18)

式中,AC为主阀芯上腔面积;VC为主阀芯上腔容积。

2.3.3 阀芯受力方程

主阀芯开启过程中,流体运动对主阀芯产生作用力,根据动量定力分析主阀芯受到的液动力为

(19)

式中,Ffs为主阀芯液动力;αD为阀口流量系数;A(x)为通流面积,是开口度x的函数;Δpm为阀口压降;βs为射流角度。

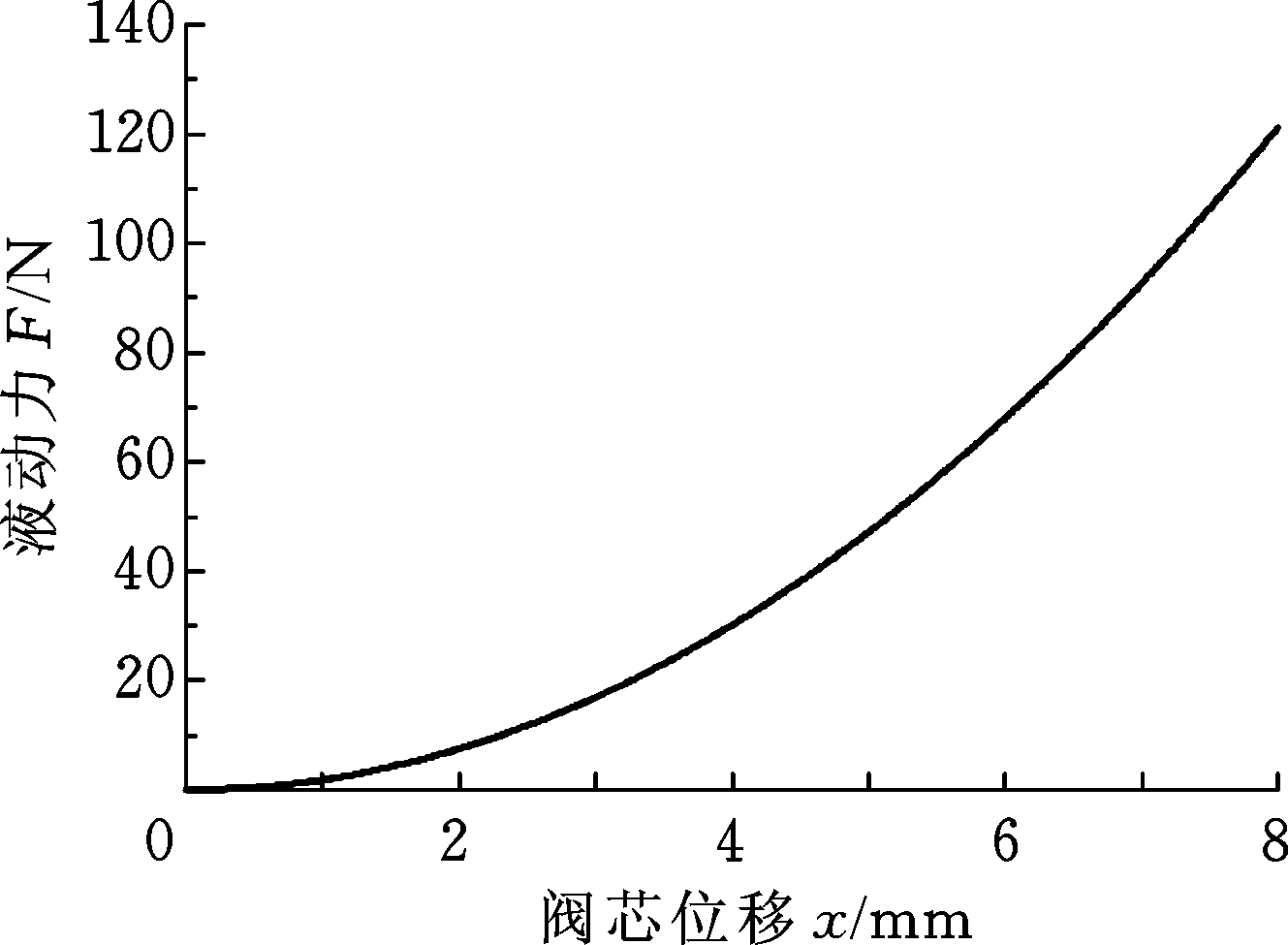

射流角度是一个变化值,开口较小时为45°,随着开口的增大,渐变到90°。由于射流角的变化较为复杂,现设定射流角度为45°,可得液动力大小随开口度的变化,如图3所示。

图3 理论液动力变化

Fig.3 Theoretical fluid dynamic changes

主阀芯的运动平衡方程为

(20)

式中,AB、AA分别为进油作用面积和回油作用面积;Ff2为主阀受到的摩擦力;mz为主阀芯质量;Bm为主阀芯的黏性阻尼系数。

定义先导活塞受到的合外力(不含与主阀芯的作用力)为

(21)

同样,定义主阀芯受到的(不含与先导活塞的作用力)合外力为

(22)

插装阀在工作过程中,先导活塞和主阀芯根据是否接触可分为两种工作状态:两者未接触时,不存在作用力;当两者接触时,可以认为两者一起运动,作为一个整体考虑,可得

(23)

3 仿真参数与初始值设定

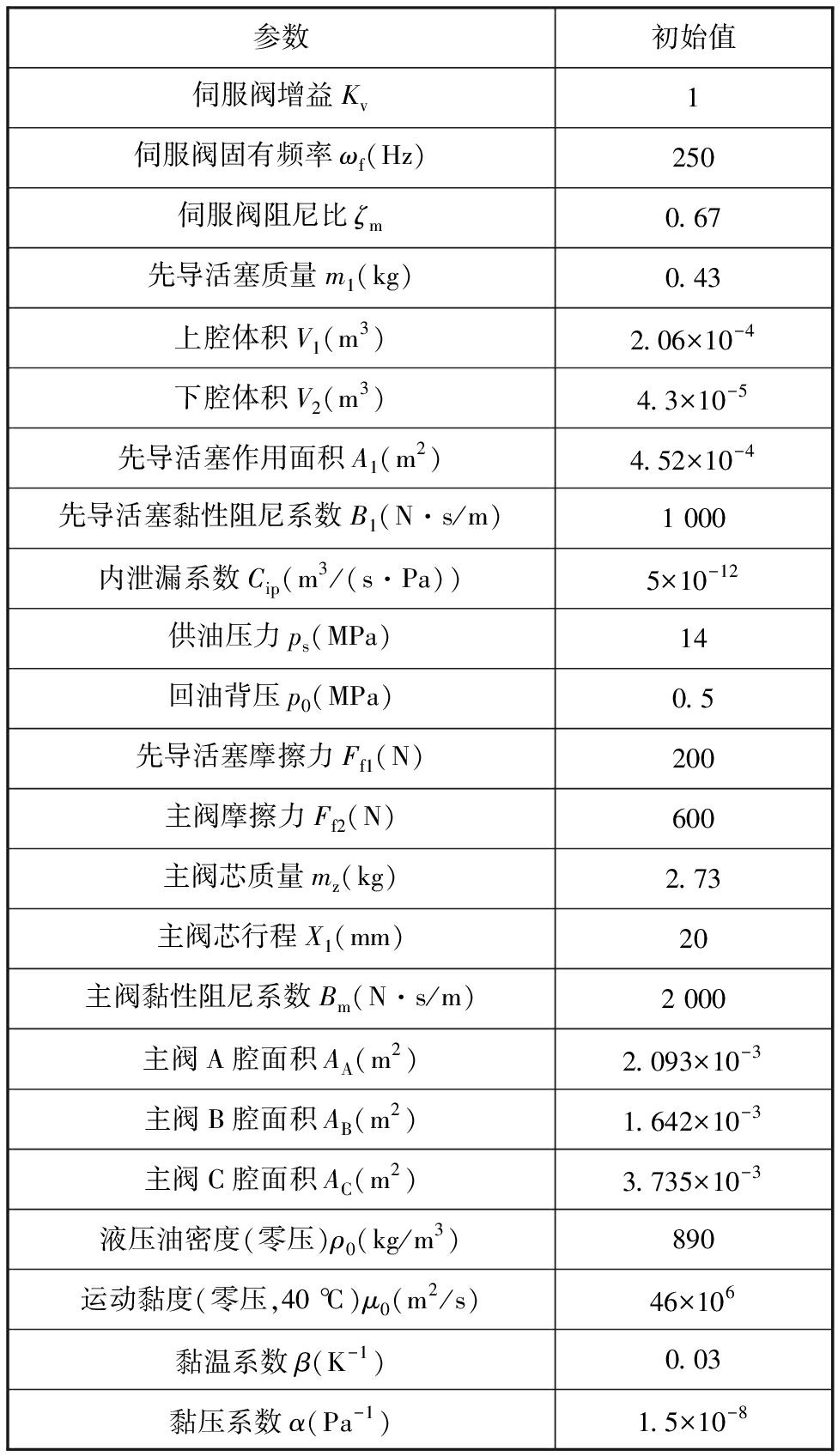

先导阀的固有频率和阻尼比由2.1节分析得到,除此之外的其他结构参数根据插装阀的设计参数确定,摩擦力根据密封圈样本参数确定。黏性阻尼系数等变量参考文献[18]选取。最终得到的仿真参数如表2所示。

表2 模型参数与初始值

Tab.2 Model parameters and initial values

参数初始值伺服阀增益Kv1伺服阀固有频率ωf(Hz)250伺服阀阻尼比ζm0.67先导活塞质量m1(kg)0.43上腔体积V1(m3)2.06×10-4下腔体积V2(m3)4.3×10-5先导活塞作用面积A1(m2)4.52×10-4先导活塞黏性阻尼系数B1(N·s/m)1 000内泄漏系数Cip(m3/(s·Pa))5×10-12供油压力ps(MPa)14回油背压p0(MPa)0.5先导活塞摩擦力Ff1(N)200主阀摩擦力Ff2(N)600主阀芯质量mz(kg)2.73主阀芯行程X1(mm)20主阀黏性阻尼系数Bm(N·s/m)2 000主阀A腔面积AA(m2)2.093×10-3主阀B腔面积AB(m2)1.642×10-3主阀C腔面积AC(m2)3.735×10-3液压油密度(零压)ρ0(kg/m3)890运动黏度(零压,40 ℃)μ0(m2/s)46×106黏温系数β(K-1)0.03黏压系数α(Pa-1)1.5×10-8

4 试验与仿真结果分析

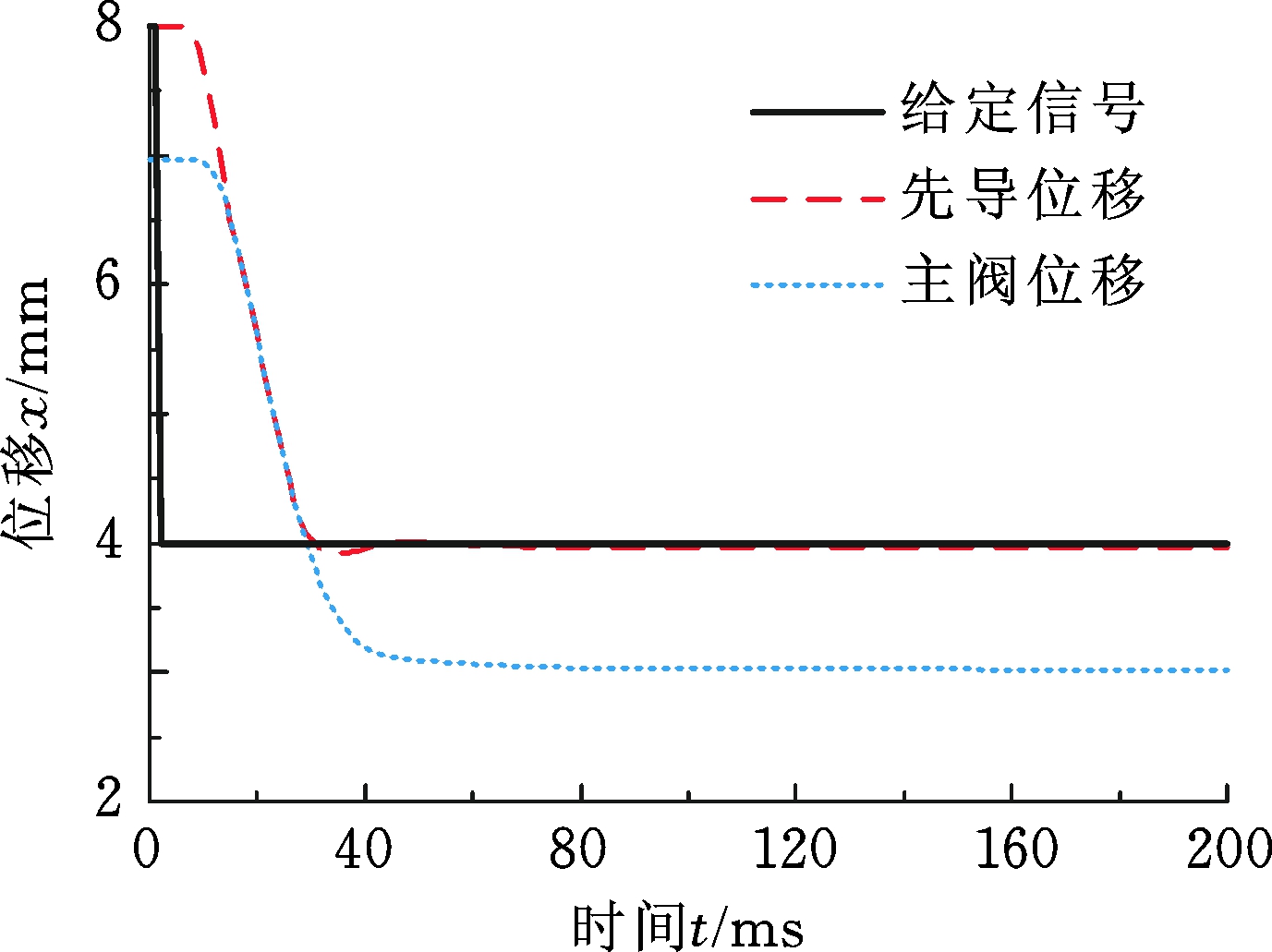

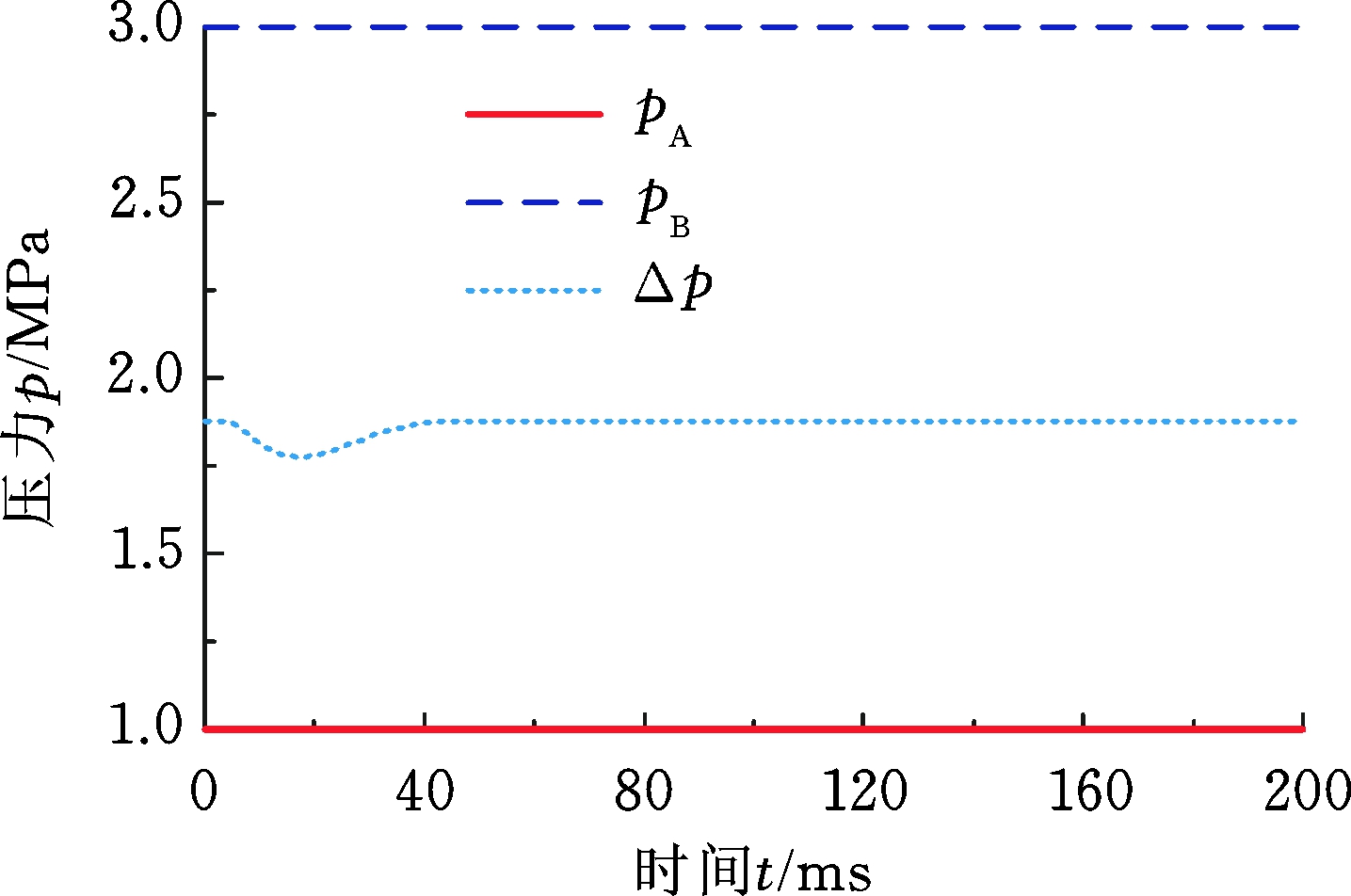

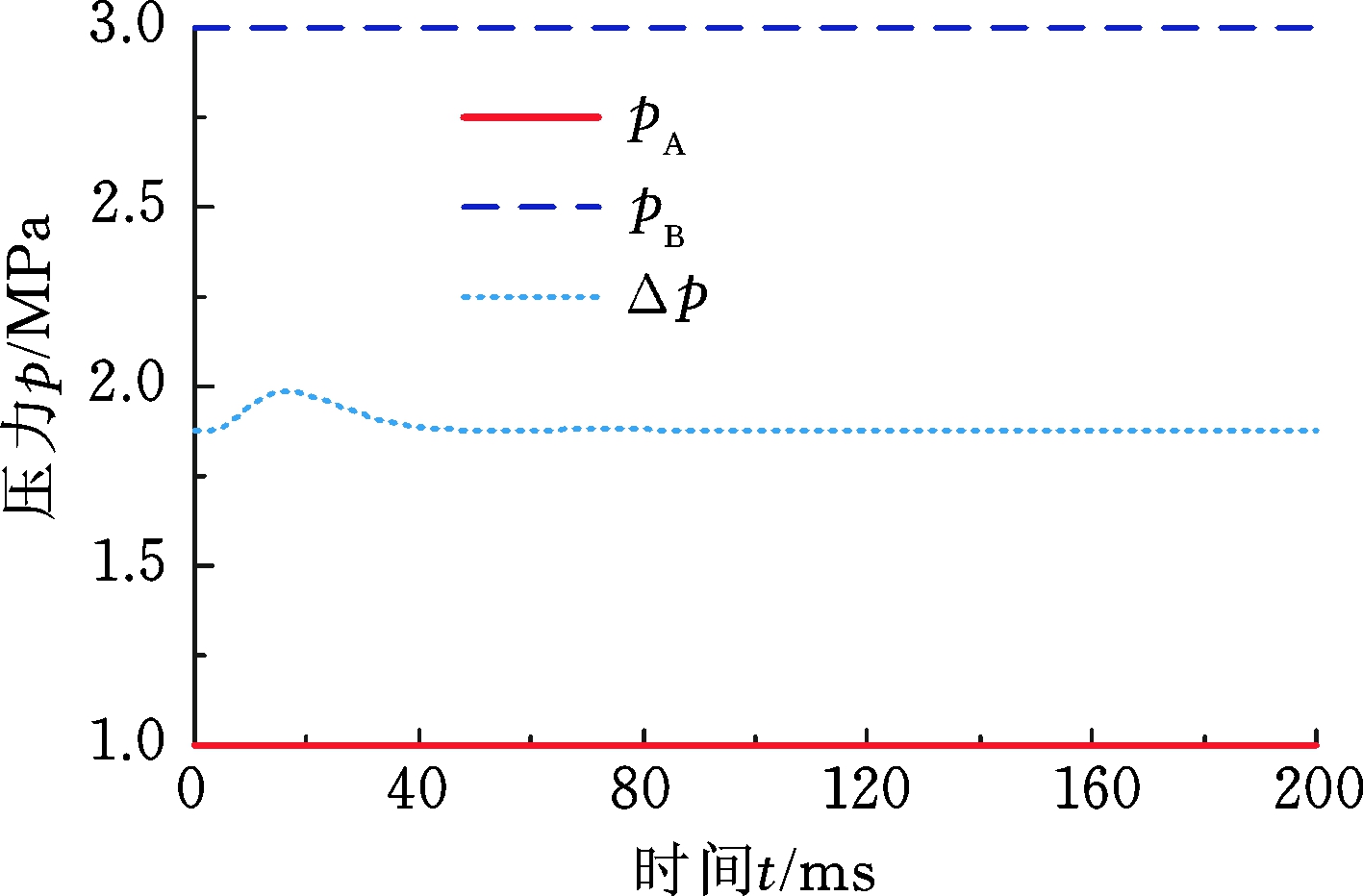

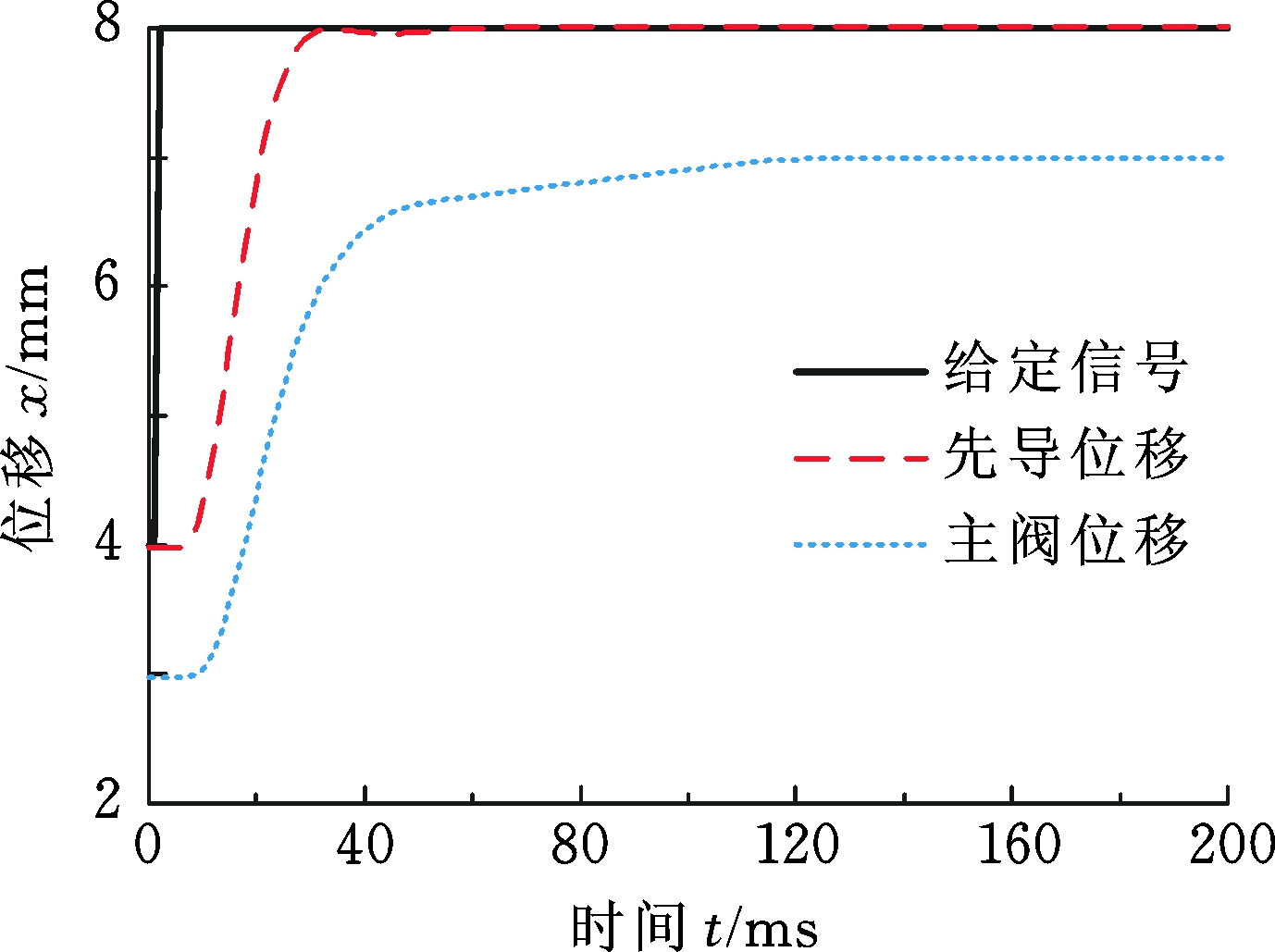

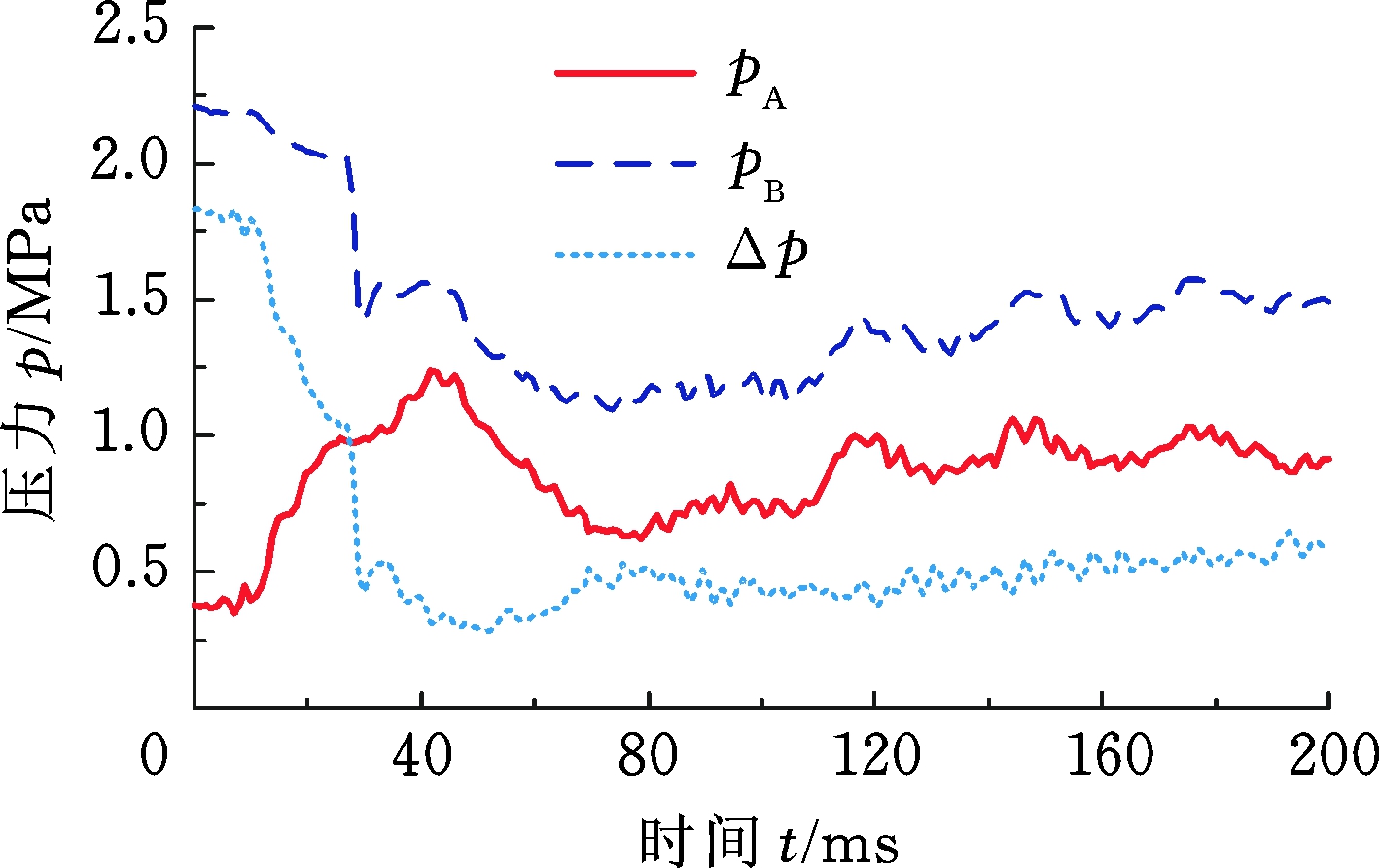

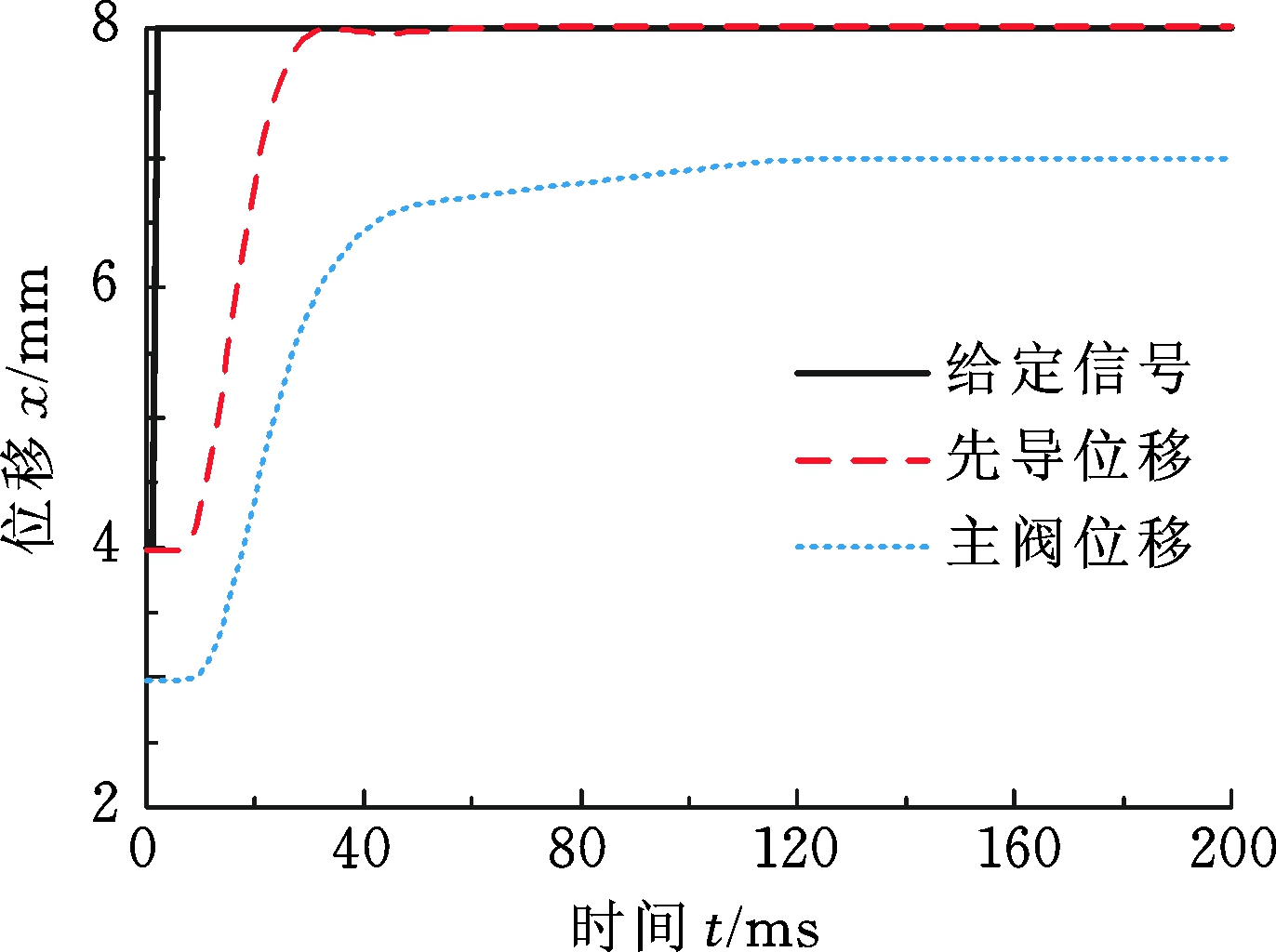

为了验证模型的正确性,分别进行仿真与试验,并对仿真和试验的响应时间、压力等参数进行对比。本文测试的插装阀全开口下的流量较大,而试验台最大流量只有600 L/min。由于试验条件的限制,无法进行全开口测试,同时为了维持压降稳定,选择在4~8 mm的主阀行程内进行阶跃开启与关闭响应的仿真和试验。仿真过程中,设置主阀芯4~8 mm的阶跃信号,主阀级进出口压差控制在2 MPa,仿真启闭响应如图4、图5所示,图6、图7为启闭过程压力变化曲线。

图4 仿真开启响应

Fig.4 Simulation open response

图5 仿真关闭响应

Fig.5 Simulation closing response

图6 开启过程仿真压力

Fig.6 Opening process simulation pressure

图7 关闭过程仿真压力

Fig.7 Closing process simulation pressure

由图4可知,先导阀接受主阀芯位移的阶跃信号后,先导活塞杆开始运动。当pC降至1.86 MPa时,主阀芯开始向上运动。先导活塞到达指定位置所需要的时间为27 ms,主阀芯的调整时间是42 ms。关闭时,先导活塞在伺服系统驱动下迅速下移,可变节流口缩小,可变阻尼增加,进而导致pC升高,打破主阀芯力平衡,18 ms后,主阀芯开始下移。先导活塞在27 ms到达指定位置,主阀芯的调整时间是39 ms。

试验时,泵出口与主阀进油口之间装有比例溢流阀,将主阀进油口压力稳定在2 MPa,主阀出油口接回油箱。试验的启闭曲线如图8、图9所示,启闭过程中的阀口压力变化如图10、图11所示。

图8 试验开启响应

Fig.8 Test open response

图9 试验关闭响应

Fig.9 Test close response

图10 开启过程试验压力

Fig.10 Open process test pressure

图11 关闭过程试验压力

Fig.11 Close process test pressure

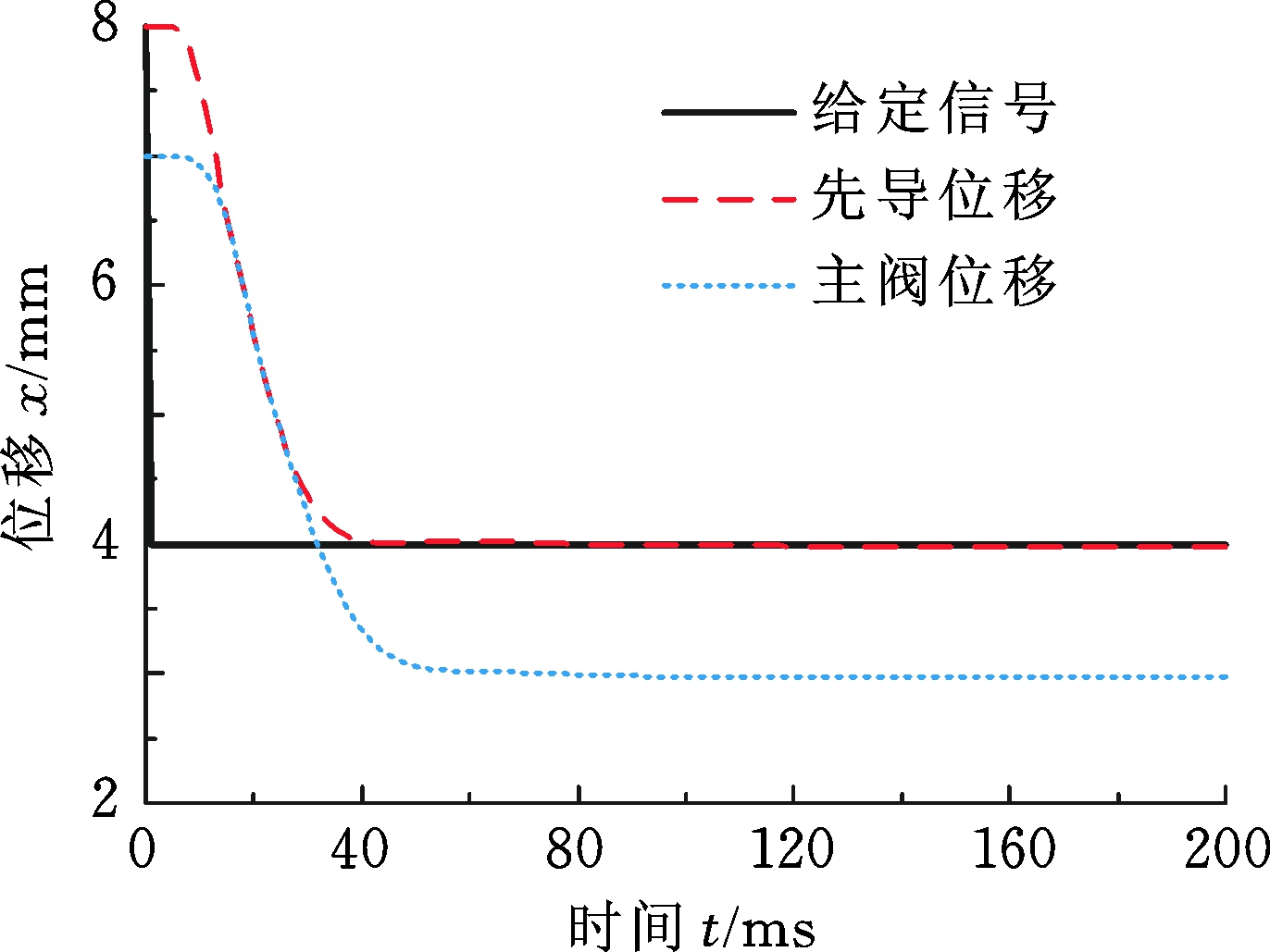

试验曲线和仿真曲线的趋势相同,但试验开启时,主阀位移超过6.5 mm后出现缓慢上升现象。由图10可知,比例溢流阀工作后,主阀入口压力从泵口调节压力2.2 MPa迅速下降,且由于阀口变大通流流量增加,导致主阀出油口压力上升至1 MPa,进而导致主阀进出口压降减小,破坏了主阀芯的受力平衡,导致主阀芯出现缓慢上升的现象。为了验证上述观点,将试验压力曲线作为输入代入仿真模型,仿真结果如图12所示。对比图8、图12可知,仿真结果出现图8所示的缓慢爬升。由此看来,试验时,主阀芯迅速开启,导致主阀级进油口压力下降过快,同时,主阀级出油口存在的管路压力损失产生出油口背压,使主阀级进出油口压降变小,导致主阀响应变慢。

图12 调整仿真开启

Fig.12 Adjustment simulation open

主阀芯关闭过程仿真与试验测试存在差异的原因是,仿真分析中的主阀芯与先导活塞始终存在间隙、未碰撞,而试验过程中,先导活塞与主阀芯有碰撞现象。将试验压力作为输入代入仿真模型,得到图13所示的关闭曲线,可以发现仿真与试验相同,同样存在碰撞现象。试验结果显示,关闭过程中会出现先导活塞与主阀芯碰撞接触进而共同下行的情况,这是因为主阀压差较小,导致主阀级C腔的建压时间延长,造成主阀响应滞后于先导级过久。先导活塞到达给定目标位置后,停止运动,而主阀由于受到向下的作用力,继续运动,直至C腔压力降至可以维持新的受力平衡。

图13 调整仿真关闭

Fig.13 Adjustment simulation close

仿真结果和试验结果验证了仿真模型的准确性。仿真结果显示,插装阀正常工作稳定时,先导活塞和主阀芯位移差值为确定值;试验结果显示,插装阀在开启、关闭稳定后的位移差值不同,且开启稳定后的位移差值大于关闭稳定后的位移差值。这是因为随着主阀芯开口度的增大,流体的射流角度增加,导致主阀芯所受的稳态液动力减小,造成开启稳定后的先导活塞与主阀芯之间的位移差值增大。

5 结论

(1)DN63主阀在位移行程4 mm时,开启时间为42 ms,关闭时间为39 ms,且主阀启闭响应速度不对称,存在优化空间。

(2)主阀启闭特性受主阀阀口压降影响较大。压降较小,会延长主阀开启响应时间,且在关闭过程中易发生主阀和先导活塞杆的碰撞。

[1] 付长安, 张显余. 超高压液压技术的探讨[J]. 液压气动与密封, 2010, 30(11):4-6.

FU Changan, ZHANG Xianyu. Discussion on Characteristics of Ultra-high Pressure Hydraulic Technology[J]. Hydraulics Pneumatics & Seals, 2010, 30(11):4-6.

[2] 王建国. 国内外超高压液压技术现状及发展趋势[J]. 中国重型装备, 2013(2):6-7.

WANG Jianguo. Present Status and Development Tendency of Superpressure Hydraulic Technique Both at Home and Abroad[J]. China Heavy Equipment, 2013(2):6-7.

[3] 焦建平. 超高压液压技术的应用[J]. 液压与气动, 2010(8):76-77.

JIAO Jianping. Application of Extra High Pressure Hydraulic Technology[J]. Chinese Hydraulics & Pneumatics, 2010(8):76-77.

[4] 罗红霞, 董伟亮. 一种超高压液压电磁换向阀:中国, CN201982394U[P]. 2011-09-21.

LUO Hongxia, DONG Weiliang. An Ultra-high Pressure Hydraulic Electromagnetic Reversing Valve:China, CN201982394U[P]. 2011-09-21.

[5] 郎仲杰. 一种新型的超高压转阀式换向阀[J]. 液压与气动, 2011(3):71-73.

LANG Zhongjie. A New Type of Ultra High Pressure Rotary Valve[J]. Chinese Hydraulics & Pneumatics, 2011(3):71-73.

[6] YUAN G X, LIU H Z, HAN Y Q, et al. Optimum Design of a Kind of Split Type Compound Vessel Used in Ultrahigh Pressure Technology[J]. Advanced Materials Research, 2010, 148/149:1458-1463.

[7] 胡燕平, 米家宝, 吴佳. 额定压力为70MPa的电磁换向阀阀体应力分析[J]. 液压与气动, 2015(9):56-59.

HU Yanping, MI Jiabao, WU Jia. Stress Analysis of Body for Solenoid Directional Control Valve with Rated Pressure 70 MPa[J]. Chinese Hydraulics & Pneumatics, 2015(9):56-59.

[8] 杨红艳. 滑阀式超高压液压电磁换向阀静、动态分析[J]. 机床与液压, 2007, 35(5):122-124.

YANG Hongyan. Finite Element Analysis of Spool Valve Type Ultra-high Pressure Solenoid Valve [J]. Machine Tool & Hydraulics, 2007, 35(5):122-124.

[9] 乔培平. 超高压液压密封方法探讨与应用[J]. 液压气动与密封, 2014, 34(9):55-57.

QIAO Peiping. Discussed and Application of Super High Pressure Hydraulic Seal Method[J].Hydraulics Pneumatics & Seals, 2014, 34(9):55-57.

[10] 张强. 大吨位液压机多模式电液控制系统关键技术研究[D]. 杭州:浙江大学, 2017.

ZHANG Qiang. Research on Key Technologies of Multi-mode Electro-hydraulic Control System for Large Tonnage Hydraulic Press[D]. Hangzhou:Zhejiang University, 2017.

[11] 易达云, 邓华, 夏毅敏,等. 高速大流量插装式比例节流阀的建模与验证[J]. 现代制造工程, 2009(6):38-41.

YI Dayun, DENG Hua, XI Yimin, et al. Modeling and Validation of High Speed and Large Flow Cartridge Proportional Throttle Valve[J]. Modern Manufacturing Engineering, 2009(6):38-41.

[12] 方锦辉, 孔晓武, 魏建华. 伺服比例阀的非线性建模与实验验证[J]. 浙江大学学报(工学版), 2014, 48(5):784-790.

FANG Jinhui, KONG Xiaowu, WEI Jianhua. Nonlinear Modeling and Validation of a Servo-solenoid Valve[J]. Journal of Zhejiang University (Engineering Science), 2014, 48(5):784-790.

[13] 孔晓武, 魏建华. 大流量插装式伺服阀数学模型及试验验证[J]. 浙江大学学报(工学版), 2007, 41(10):1759-1762.

KONG Xiaowu, WEI Jianhua. Mathematical Model and Experimental Verification of High Flow Cartridge Servo Valve[J]. Journal of Zhejiang University (Engineering Science), 2007, 41(10):1759-1762.

[14] FU Linjian. Dynamic Characteristics of Large Flow Rating Electrohydraulic Proportional Cartridge Valve[J]. Chinese Journal of Mechanical Engineering, 2008, 21(6):57-62.

[15] 郝云晓, 权龙, 黄家海. 有源先导级控制的电液比例流量阀特性研究[J].机械工程学报,2016, 52(18):193-200.

HAO Yunxiao, QUAN Long, HUANG Jiahai. Research on the Performance of Electro-hydraulic Proportional Flow Valve Controlled by Pilot Pump[J]. Journal of Mechanical Engineering, 2016, 52(18):193-200.

[16] 张勇, 黄家海, 权龙,等. Valvistor电液比例流量阀稳定性及特性分析[J]. 振动、测试与诊断, 2016, 36(2):340-345.

ZHANG Yong, HUANG Jiahai, QUAN Long, et al. Stability and Characteristics Analysis of Valvistor Electro-hydraulic Proportional Flow Valve[J]. Journal of Vibration, Testing and Diagnosis, 2016, 36(2):340-345.

[17] 孔晓武, 方锦辉, 蒲增坤. 主动式比例插装阀与系统工况的匹配性设计[J]. 浙江大学学报(工学版), 2014, 48(1):15-20.

KONG Xiaowu, FANG Jinhui, PU Zengkun. Compatibility Design of Active Proportional Cartridge Valve with System Conditions[J]. Journal of Zhejiang University (Engineering Science), 2014, 48(1):15-20.

[18] 俞滨, 巴凯先, 王佩,等. 四足机器人液压驱动单元变刚度和变阻尼负载特性的模拟方法[J]. 中国机械工程, 2016, 27(18):2458-2466.

YU Bin, BA Kaixian, WANG Pei, et al. Simulation Method of Variable Stiffness and Damping Load Characteristics on Hydraulic Drive Unit of a Quadruped Robot[J]. China Mechanical Engineering, 2016, 27(18):2458-2466.