0 引言

钛合金材料因其具有比强度高、硬度高、抗腐蚀性强、高韧性、温度适应范围广等突出特性,在航空航天、生物医药、石油开采等领域具有广泛应用[1]。目前,钛及钛合金材料加工方法主要包括机械切削、电火花加工、激光加工、电解加工等。钛合金材料切削加工效率较高,但易与刀具材料发生亲和,导致零件产生弹性变形,刀具磨损加剧[2],近年来随着振动辅助切削加工技术的发展[3],钛合金切削加工刀具损耗显著降低。钛合金材料熔点较高且导热性差,电火花加工需要很大能量才能完全熔化和气化,加工效率低且表面质量较差[4]。电解加工具有不受材料强度、硬度和韧性限制,无再铸层,无工具损耗等特点,在钛合金材料加工中具有显著优势[5]。

目前钛合金电解加工技术研究仍主要集中于型腔、流道和微小孔[6],深窄槽结构加工研究较少。此外,工件材料大多为α型和α+β型钛合金,β型钛合金电解加工研究还较少。MANIKANDAN等[7]采用灰色关联度分析方法,研究了TC4钛合金管电极电解加工多参数作用规律,建立了工艺参数对材料去除速度和加工间隙影响的数学模型;何亚峰等[8]基于有限元仿真分析和工艺试验,建立了TC4钛合金方孔脉冲电流电解加工多物理场模型,得到了方孔二维轮廓随加工时间变化规律;QU等[9]采用轴向冲液方法,进行TC1钛合金材料电解线切割加工试验,窄槽侧面间隙可控制在200 μm以内;HE等[10]为了提高γ-TiAl合金电解线切割加工精度,研究了电解液浓度、脉冲电流、进给速度等对加工间隙影响规律,最终在厚度为10 mm的γ-TiAl合金工件上加工出侧面间隙为109 μm、纵横比为31的微小结构;吕焱明等[11-12]基于单向流固耦合分析研究了TB6钛合金窄槽电解加工片状阴极优化设计方法,并加工出长宽比达11∶1,加工深度达25 mm的大长宽比窄槽结构;姚俊等[13]采用薄型中空阴极进行TB6钛合金材料大余量去除电解加工技术研究,工具阴极最高进给速度可达2 mm/min,且切缝侧壁锥度小于1∶40。

深宽比大于2,且槽宽小于4 mm的窄槽结构通常可称为深窄槽结构[14],深窄槽是典型钛合金零件几何特征。目前,采用较为成熟的机械切削加工方法,钛合金深窄槽加工精度通常可控制在0.1 mm范围内,但刀具成本仍较高[15]。采用电解加工方法,理论上工具阴极无损耗,有望在降低加工成本的同时,得到较好的加工精度,从而获得较好的经济效益。本文以TB6钛合金深窄槽电解加工为研究对象,窄槽深宽比大于3,槽宽要求在2.5~2.8 mm范围内。基于电场仿真分析和工艺试验,开展不同电解加工方式的对比研究,探索加工方式对材料溶解速度、平均槽宽和槽宽标准差的影响规律,提高钛合金深窄槽加工精度。

1 钛合金深窄槽电解加工原理

1.1 持续进给电解加工

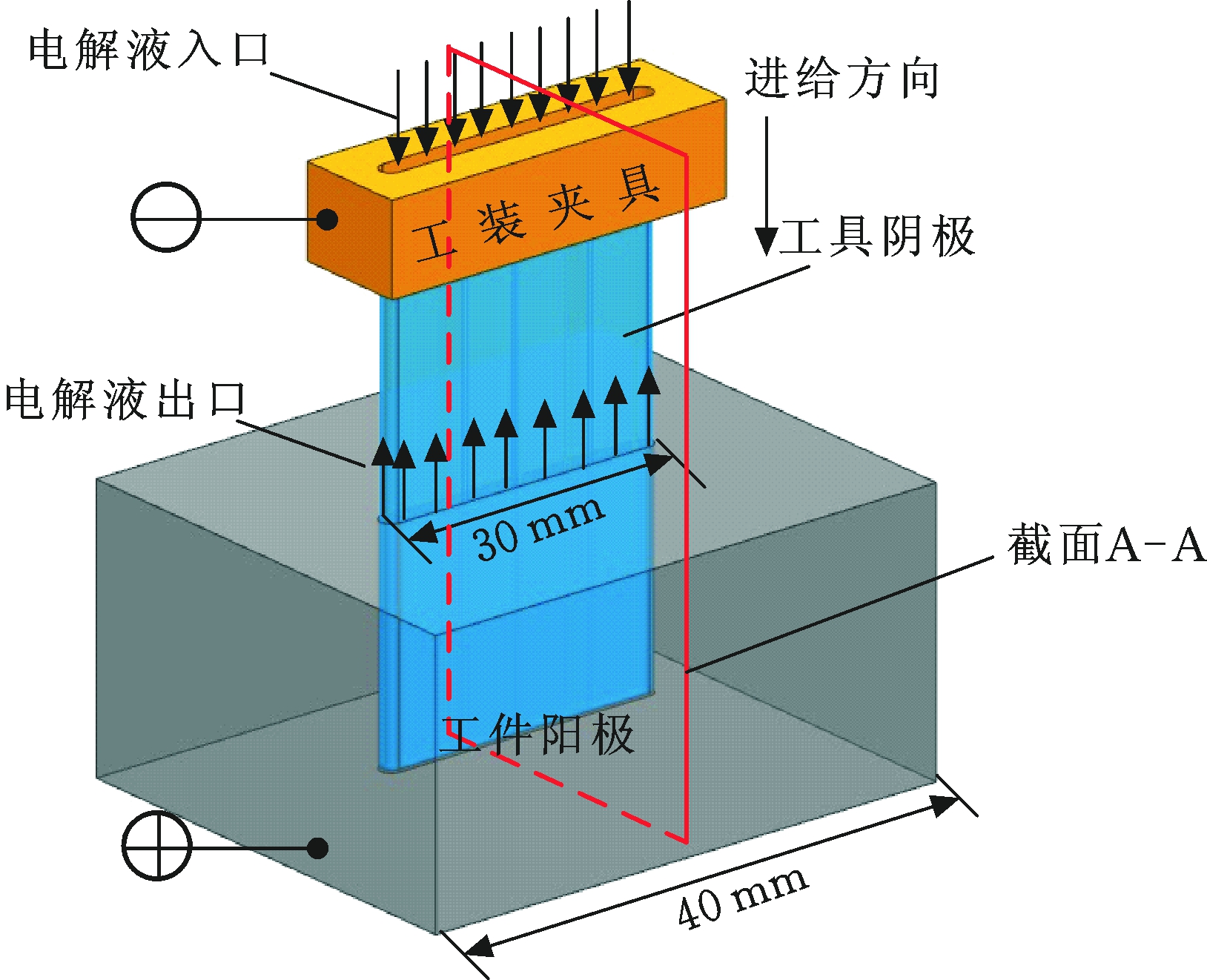

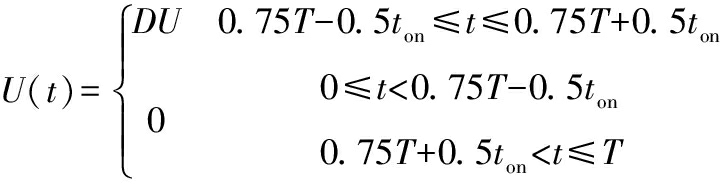

如图1所示,深窄槽持续进给电解加工时,工件阳极和工具阴极分别连接脉冲电源正负极两端,电解液从中空阴极内部高速流入加工区域,随着工具阴极持续进给,将深窄槽逐渐加工成形。图2a所示为持续进给电解加工,脉冲输出与阴极运动作用规律。随着窄槽加工深度增大,沿程电解液压力损失增大,难溶性电解产物和焦耳热容易集聚在小间隙内,将对持续进给电解加工过程产生不利影响。而持续进给叠加规律振动的可控振动辅助电解加工方式能够使得间隙产生周期性变化,并在小间隙内产生强烈抽吸作用,有望提高窄槽电解加工性能。

图1 深窄槽持续进给电解加工原理

Fig.1 Principle of continuous-feed electrochemical machining for deep narrow groove

可控振动辅助电解加工,将持续进给运动与规律可控振动相叠加,按照脉冲电源输出与振动运动交互与否,又可将其划分为振动进给电解加工和脉冲与振动耦合电解加工。

1.2 振动进给电解加工

图2b所示为振动进给电解加工,脉冲输出与工具阴极运动作用规律。A为振幅,T为振动周期,v为持续进给速度,Δ0为初始间隙,规定阴极持续进给方向为正方向,则振动进给位移S变化满足:

S=vt-Asin(2π/T)+Δ0

(1)

振动进给电解加工方式有利于改善间隙内流场条件,但当工具阴极振动回退时,工件侧壁已加工部位会产生二次腐蚀,反而不利于加工定域性提高。

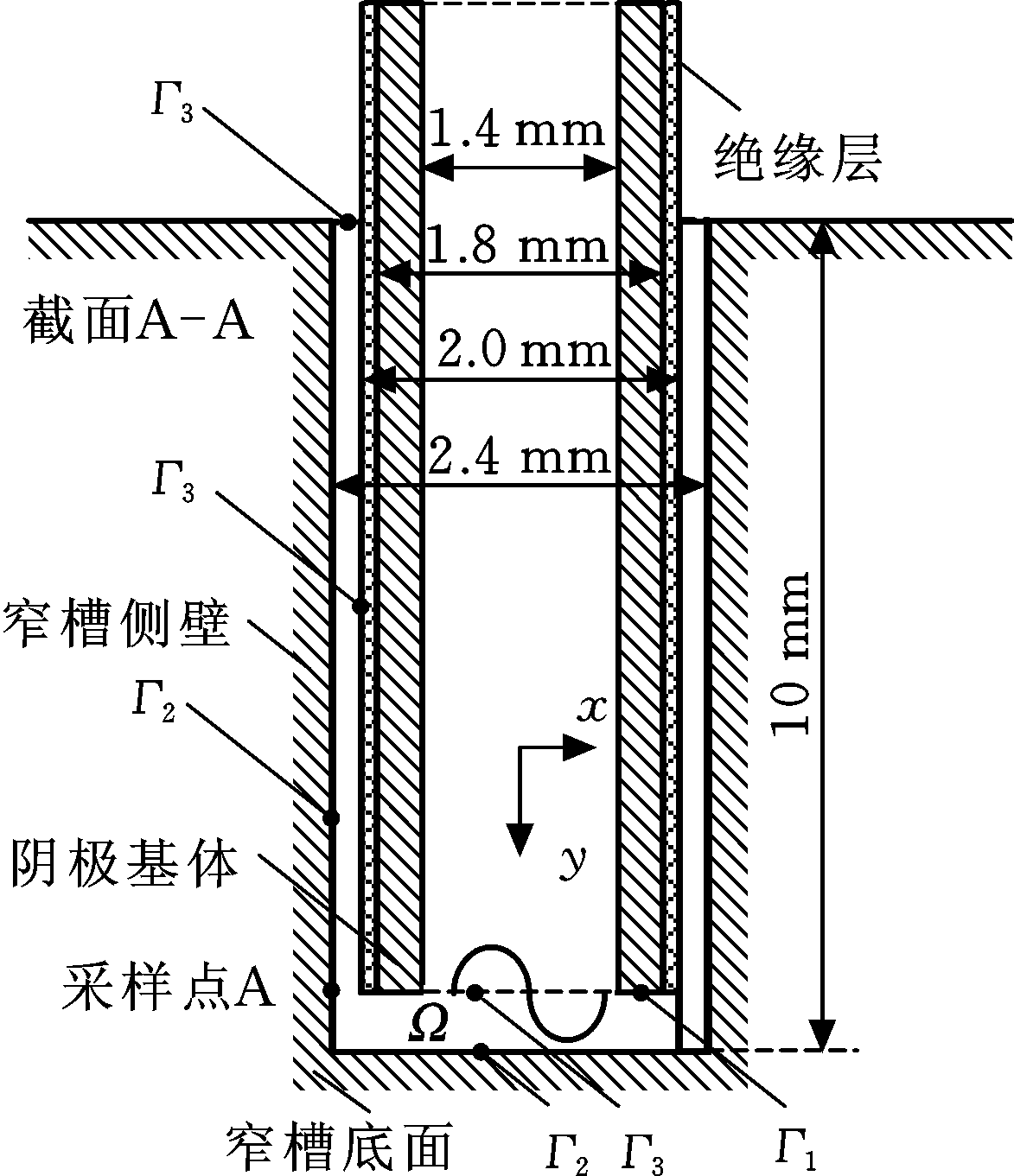

1.3 脉冲与振动耦合电解加工

脉冲与振动耦合电解加工,在工具阴极持续进给同时叠加振动运动,并根据振动位置信号控制脉冲输出,使得只在工具阴极靠近工件底部时输出正向脉冲进行加工。图2c所示为脉冲与振动耦合电解加工,脉冲输出与阴极运动作用规律,振动周期内加工电压U(t)随时间变化满足:

(2)

式中,ton为脉冲电源导通时间;D为脉冲电源占空比;U为加工电压。

图2 脉冲输出与工具阴极运动的作用规律

Fig.2 Interaction between pulse output and

tool cathode motion

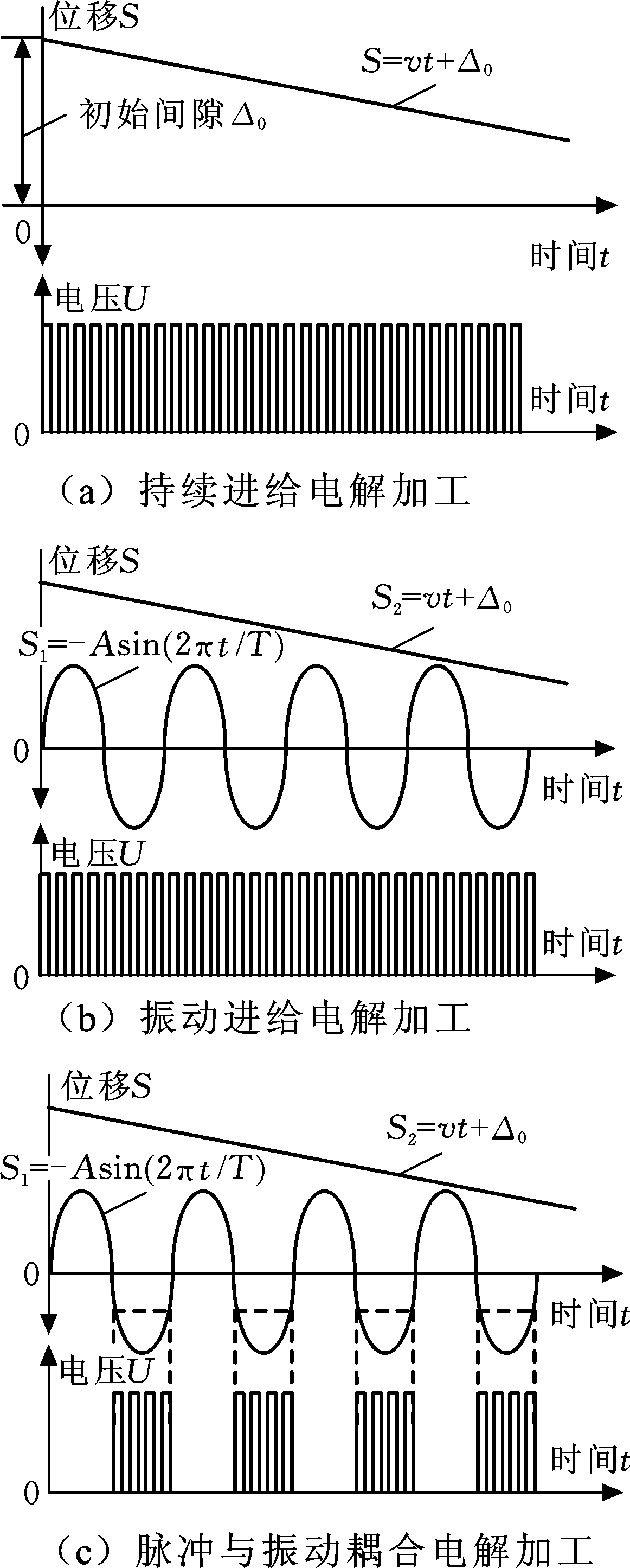

1.4 不同电解加工方式材料溶解速度分析

深窄槽电解加工时,采用不同加工方式,侧面间隙内电场分布将产生显著变化,侧壁材料电化学溶解速度也将不同。图3所示为深窄槽加工二维电场模型,Γ1为阴极边界,Γ2为阳极边界,Γ3为电绝缘边界,窄槽侧壁采样点A与底面距离为0.55 mm,初始时刻,振动平衡位置与窄槽底面距离也为0.55 mm。假设加工间隙内电解液电导率不随流程、温升变化,并且电解液各向同性,则根据电化学阳极溶解理论和电流场理论,封闭区域Ω内电位分布满足拉普拉斯方程:

(3)

图3 深窄槽二维截面电解加工电场模型

Fig.3 Electric field model for electrochemical machining of deep narrow groove two-dimensional section

式中,φ为电场中各点电位值;x、y为区域Ω内各点坐标。

电场模型的边界条件如表1所示。电场仿真分析时,设定振幅A分别为0、0.05 mm、0.15 mm、0.25 mm、0.35 mm和0.45 mm,振动周期T为0.1 s,加工电压U为24 V,占空比为0.6,持续进给速度为1 mm/min,电解液为硝酸钠和氯化钠混合电解液,质量比为1∶1,电导率为19.2 s/m。基于COMSOL软件电流场模块和移动网格模块,分析单个振动周期内侧壁采样点A电流密度随时间变化规律,并根据得到的实际体积电化学当量数据,计算不同加工方式采样点A电化学溶解速度的变化。

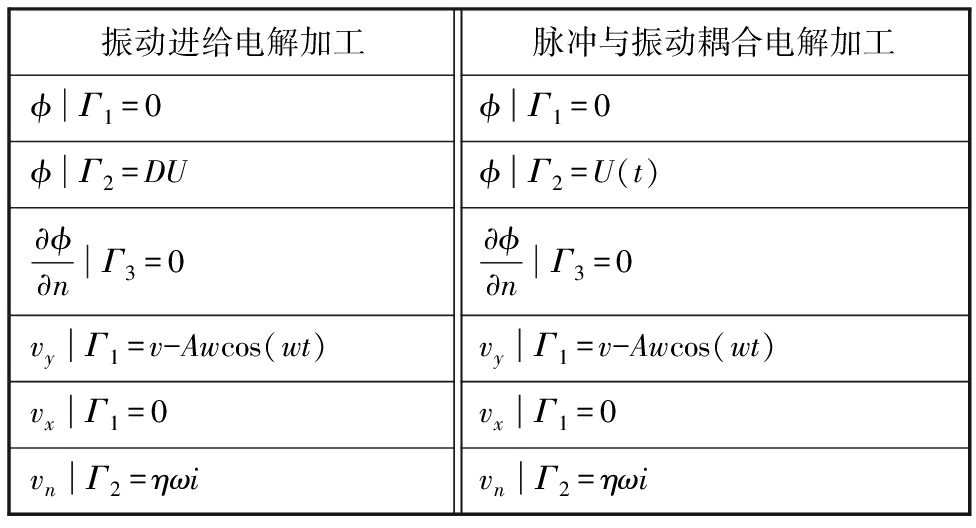

表1 电场模型边界条件

Tab.1 Boundary condition of electric field model

振动进给电解加工脉冲与振动耦合电解加工ϕΓ1=0ϕΓ1=0 ϕΓ2=DU ϕΓ2=U(t) ∂ϕ∂nΓ3=0 ∂ϕ∂nΓ3=0vyΓ1=v-Awcos(wt)vyΓ1=v-Awcos(wt)vxΓ1=0vxΓ1=0 vnΓ2=ηωivnΓ2=ηωi

注:n为工件表面各处的法向坐标,w为振动角频率,ηω为TB6钛合金实际体积电化学当量。

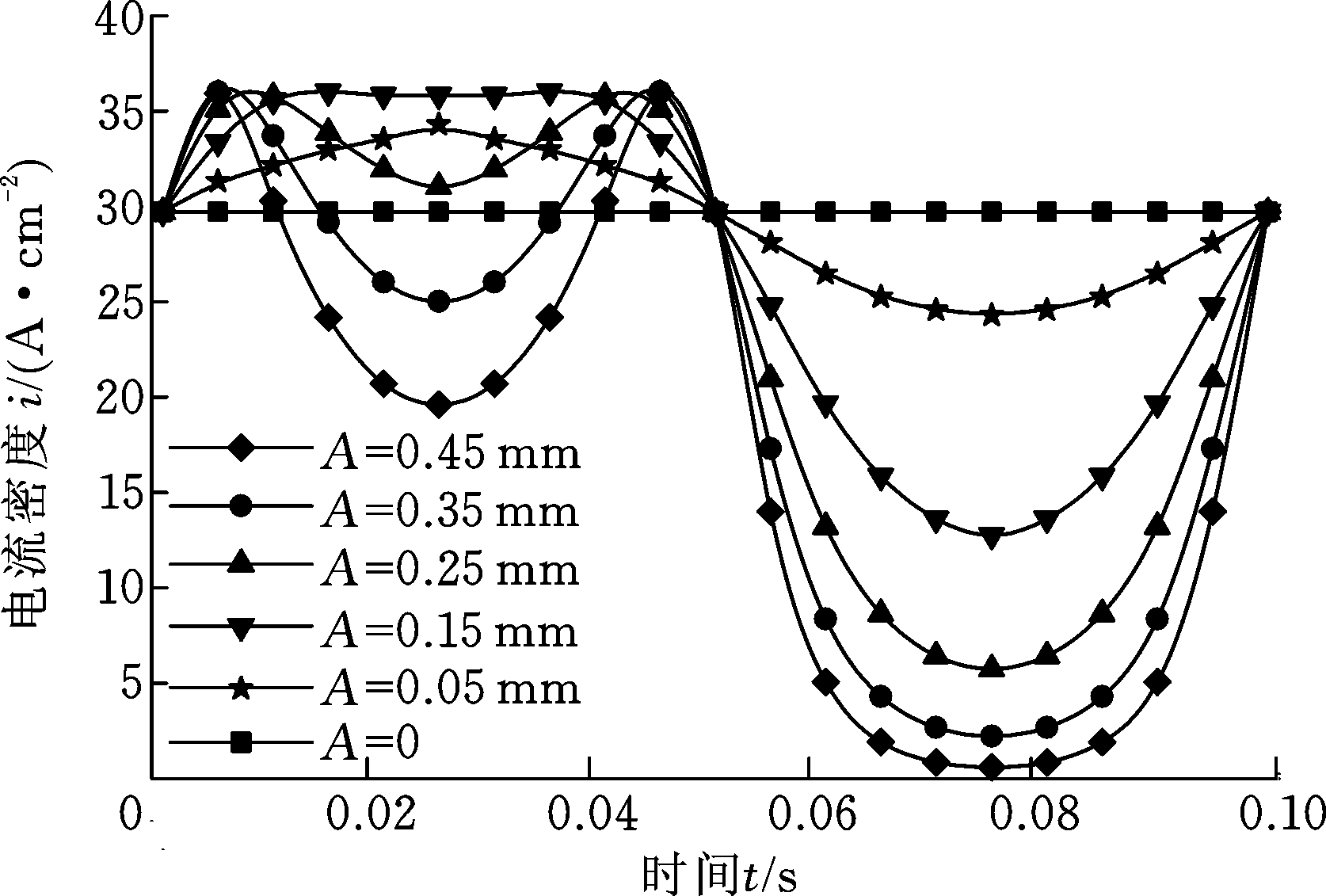

图4所示为振动进给电解加工,电流密度分布随时间变化规律。当振幅较低时,t在0~0.1 s时段内,电流密度趋近于30 A/cm2,且电流密度变化较小;振幅高于0.15 mm时,随着振幅提高,振动周期内电流密度呈显著下降趋势,且电流密度波动显著增加。振幅为0.45 mm,当阴极底端逐渐靠近窄槽底面时(t为0.07~0.09 s),电流密度趋近于0。

图4 不同振幅的电流密度分布

Fig.4 Current density distribution with different amplitudes

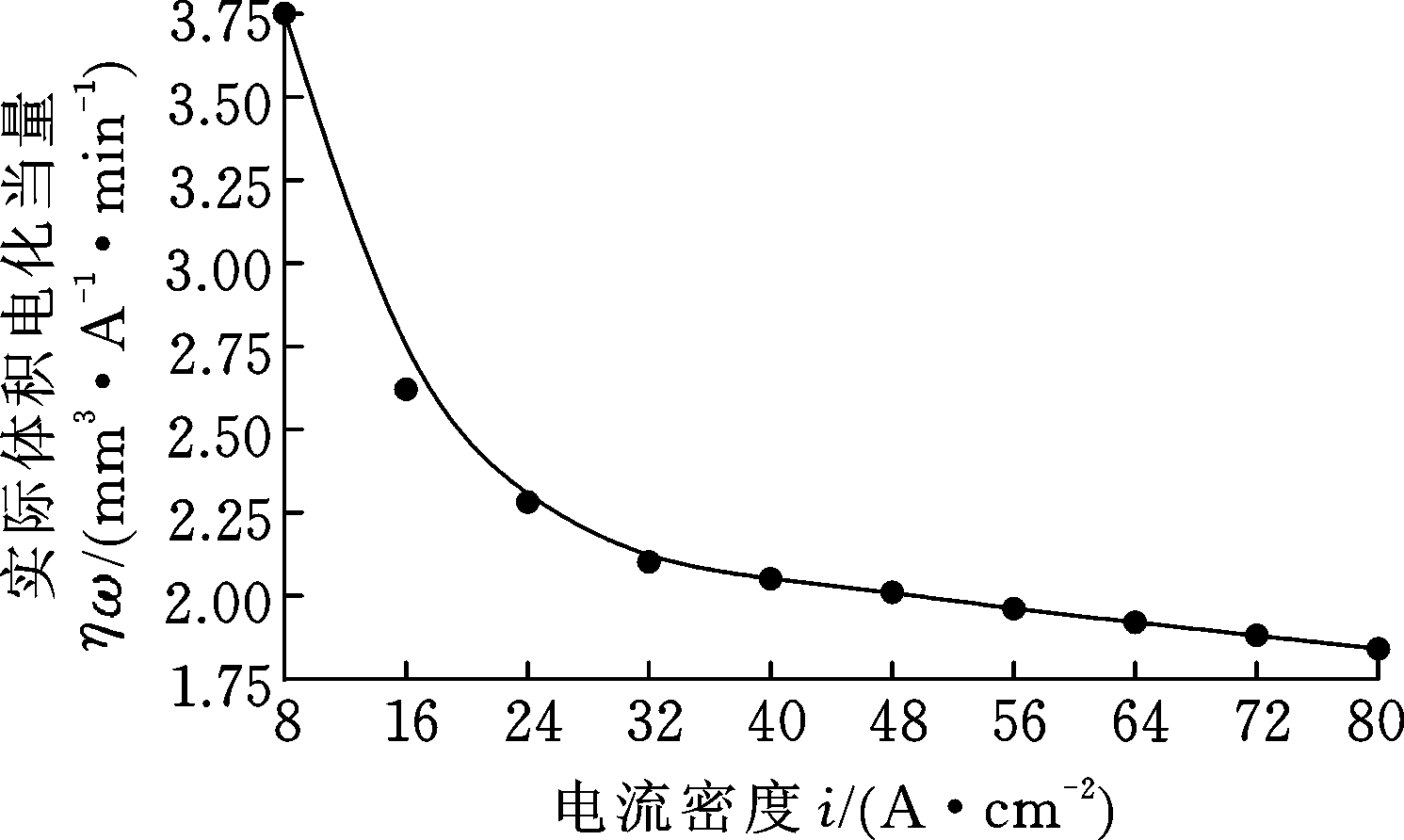

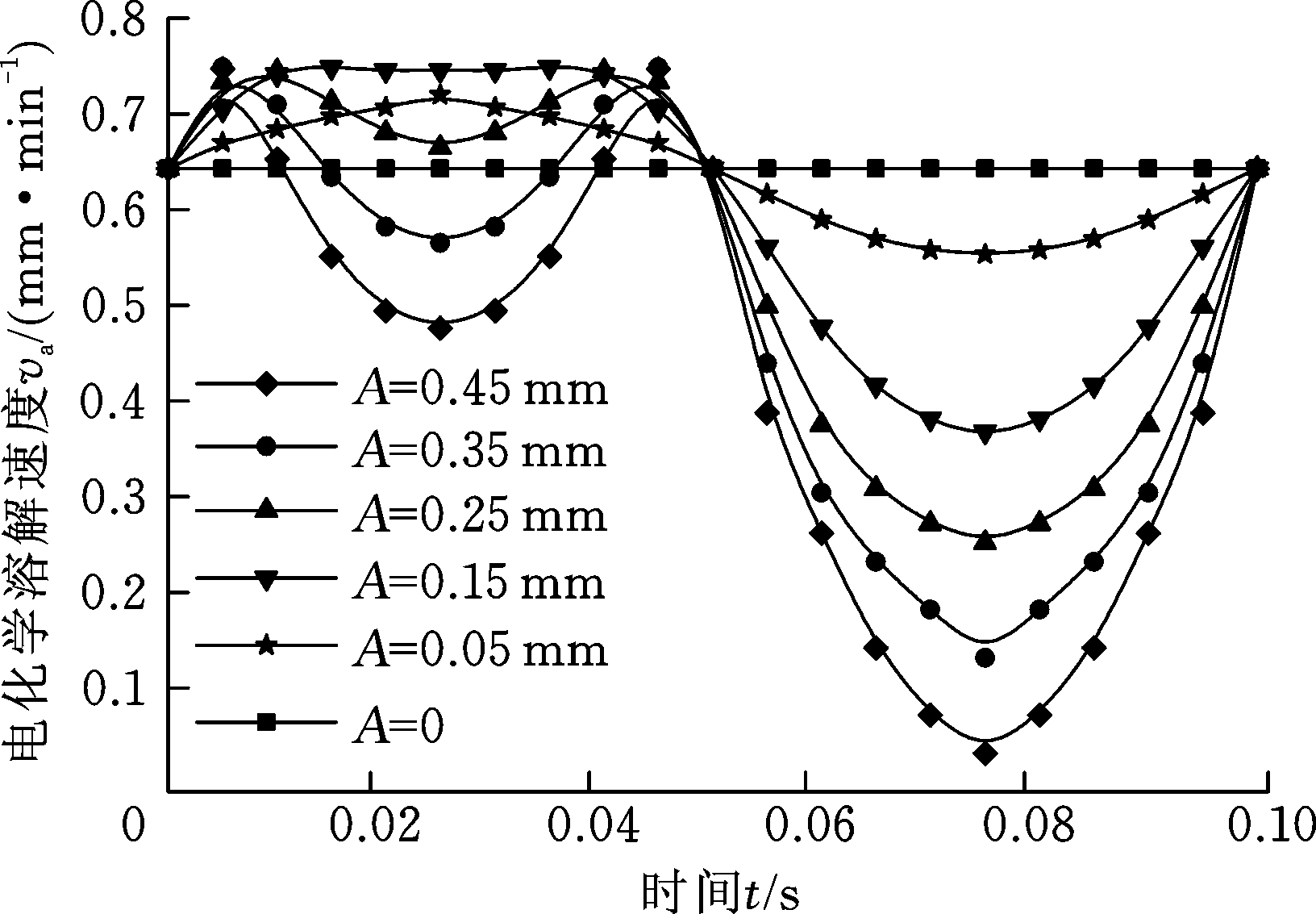

图5所示为采用电解液侧流方式得到的TB6钛合金电流效率曲线。图6所示为振动进给电解加工时,电化学溶解速度随时间变化规律。振幅较低时,当t在0~0.1 s时段内,电化学溶解速度趋近于0.6 mm/min,材料去除量随时间延长逐渐增大;当振幅高于0.15 mm时,随着振幅的增大,电化学溶解速度呈显著下降趋势,材料去除量显著降低,且溶解速度波动增加。当t在0.07~0.09 s时段内,随着振幅的增大,溶解速度逐渐趋近于0。

图5 TB6钛合金电流效率曲线

Fig.5 Current efficiency curve of TB6 titanium alloy

图6 不同振幅的电化学溶解速度

Fig.6 Electrochemical dissolution rate with different amplitudes

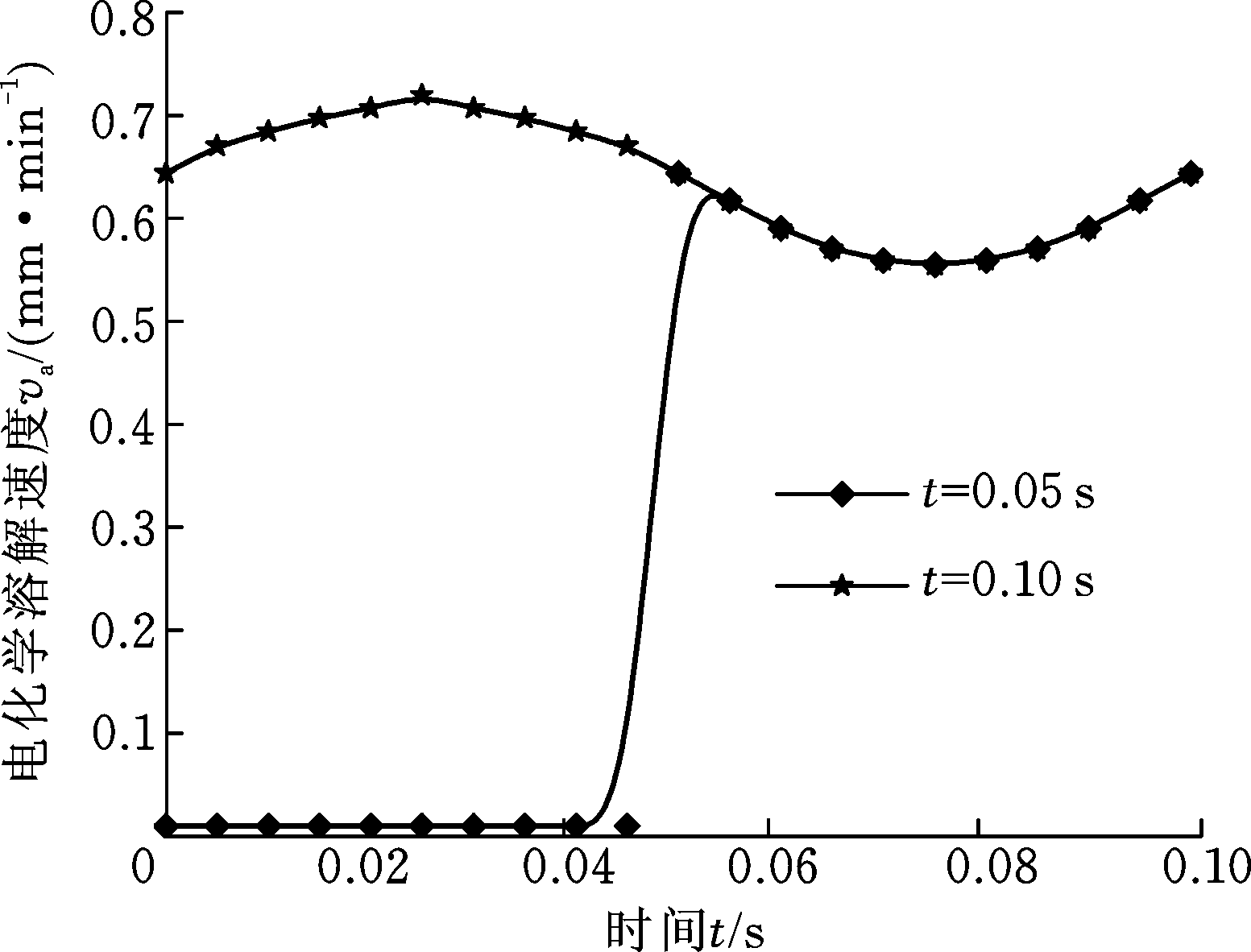

图7所示为不同导通时间的电化学溶解速度分布,振幅A为0.05 mm。由图7可知,当导通时间为0.1 s时,振动周期内工件侧壁持续产生溶解,且溶解速度趋近于0.6 mm/min。而当导通时间为0.05 s时,当t在0~0.05 s时段内,由于脉冲电源尚未导通,因此窄槽侧壁不产生溶解;当t在0.05~0.1 s时段内,溶解速度迅速上升,并趋近于0.6 mm/min。

上述不同加工方式的电场仿真分析结果表明,提高振幅能够显著降低振动周期内窄槽侧壁电化学溶解速度,减少材料去除量,减少电解产物和焦耳热在间隙内的集聚,从而有利于提高窄槽侧壁加工一致性。而减少脉冲导通时间,使得深窄槽侧壁发生断续的电化学溶解,振动周期内工件材料去除量进一步减少,有利于加工定域性的提高。

图7 不同导通时间的电化学溶解速度

Fig.7 Electrochemical dissolution rate at different conduction time

2 脉冲与振动耦合的实现

2.1 振动实现装置

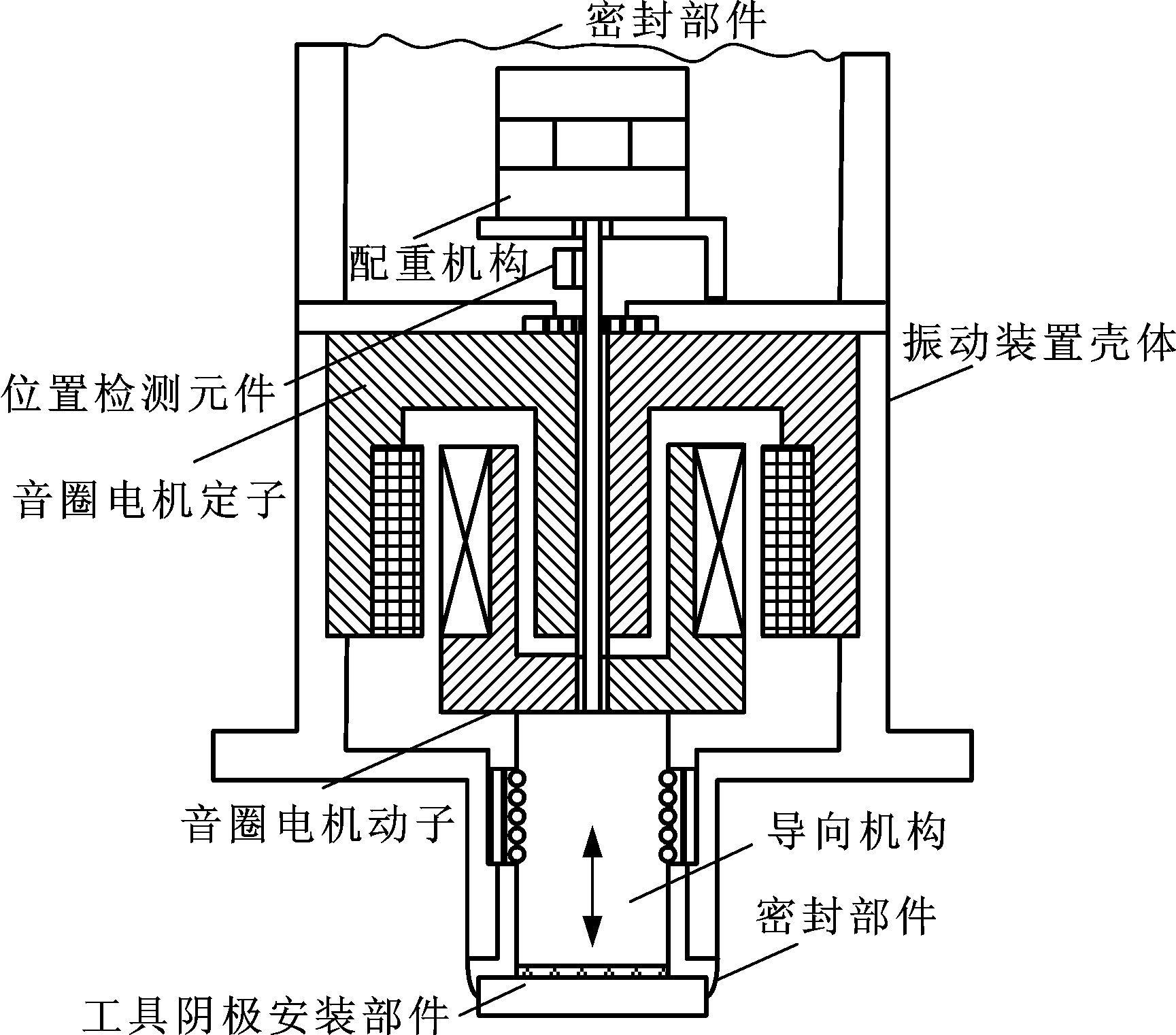

振动装置主要由音圈电机动子和定子、振动装置壳体、配重机构、导向机构、位置检测元件等组成,图8所示为振动装置总体结构。

图8 振动装置结构示意图

Fig.8 Structure schematic diagram of vibration device

位置检测元件数字光栅尺通过连杆固定连接于电机动子,连杆顶端固定连接配重气缸;电机定子固定设置于壳体,动子底端与导向机构滚珠花键副的花键轴连接,进而传递驱动力;滚珠花键副的花键母固定设置于壳体,花键轴相对于壳体作线性运动;工具阴极安装部件固定连接于花键轴底端,带动工具阴极作振动运动。振动装置最大负载为9 kg,峰值推力为4 715.2 N,持续推力为1 111.4 N,振动频率在0~50 Hz范围内任意可调,振幅在0~1 mm范围内任意可调,最大振动波形跟踪误差为0.01 mm,重复定位精度为3 μm。

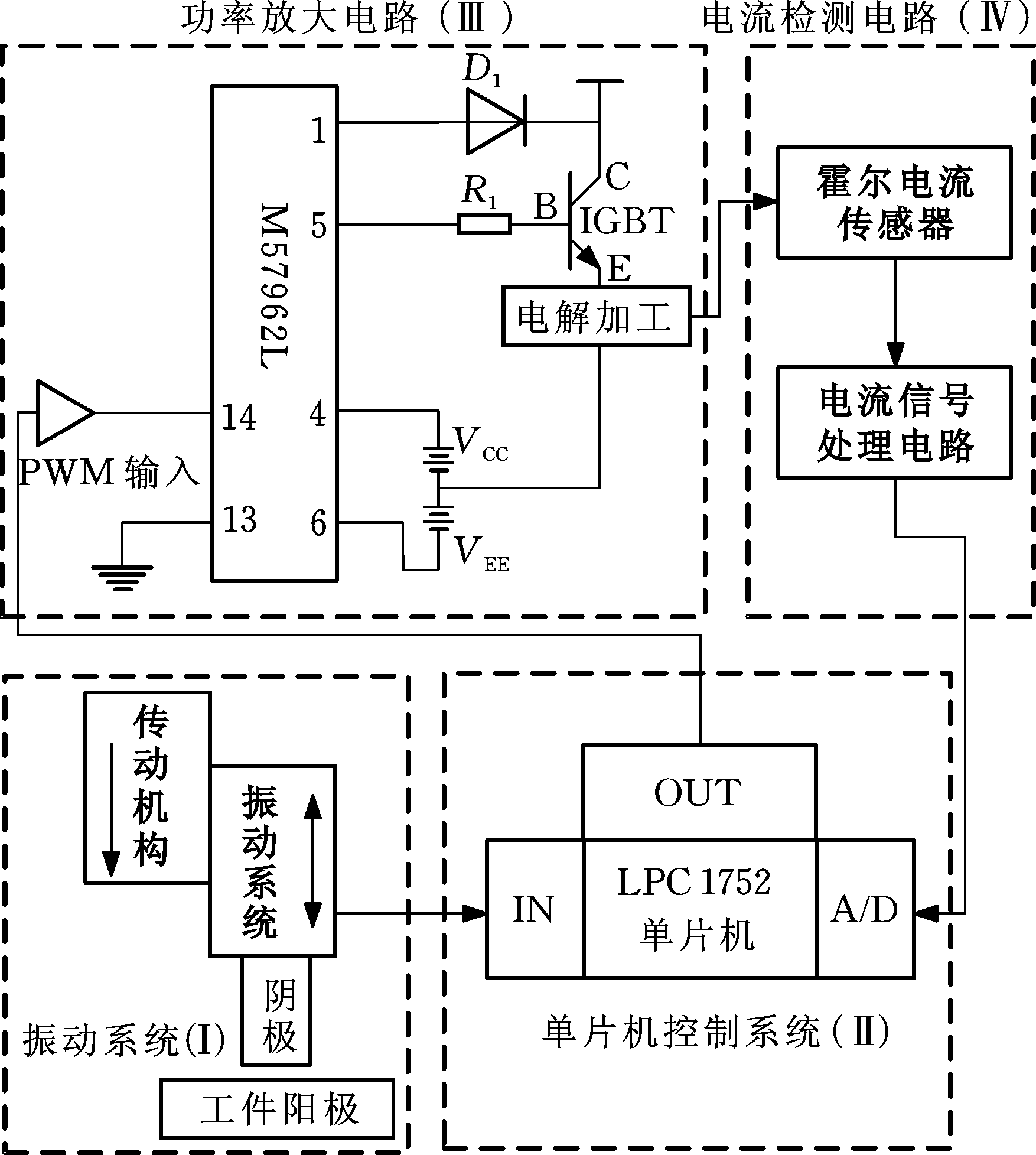

2.2 脉冲与振动耦合实现模块

采用数字光栅尺对振动位置信号进行采样,采用单片机控制系统对采样位置信号进行处理,并输出相应电平信号驱动绝缘栅双极型晶体管(IGBT)导通与断开,进而实现脉冲电源通断控制,图9所示为脉冲与振动耦合控制实现原理。脉冲与振动耦合实现模块包括单片机控制系统、功率放大电路和电流检测电路,其中单片机控制系统由LPC1752 单片机、输入和输出端口、数模转换模块组成;功率放大电路由驱动电路M57962L、二极管D1、电阻R1、正电源VCC、负电源VEE和绝缘栅双极型晶体管组成;电流检测电路由依次连接的霍尔电流传感器和电流信号处理电路组成。单个振动周期T时段内,脉冲电源导通时间在0.1T~0.9T范围内可调。

图9 脉冲与振动耦合实现原理图

Fig.9 Schematic diagram of coupling of pulse and vibration

3 工艺试验及结果分析

3.1 试验准备

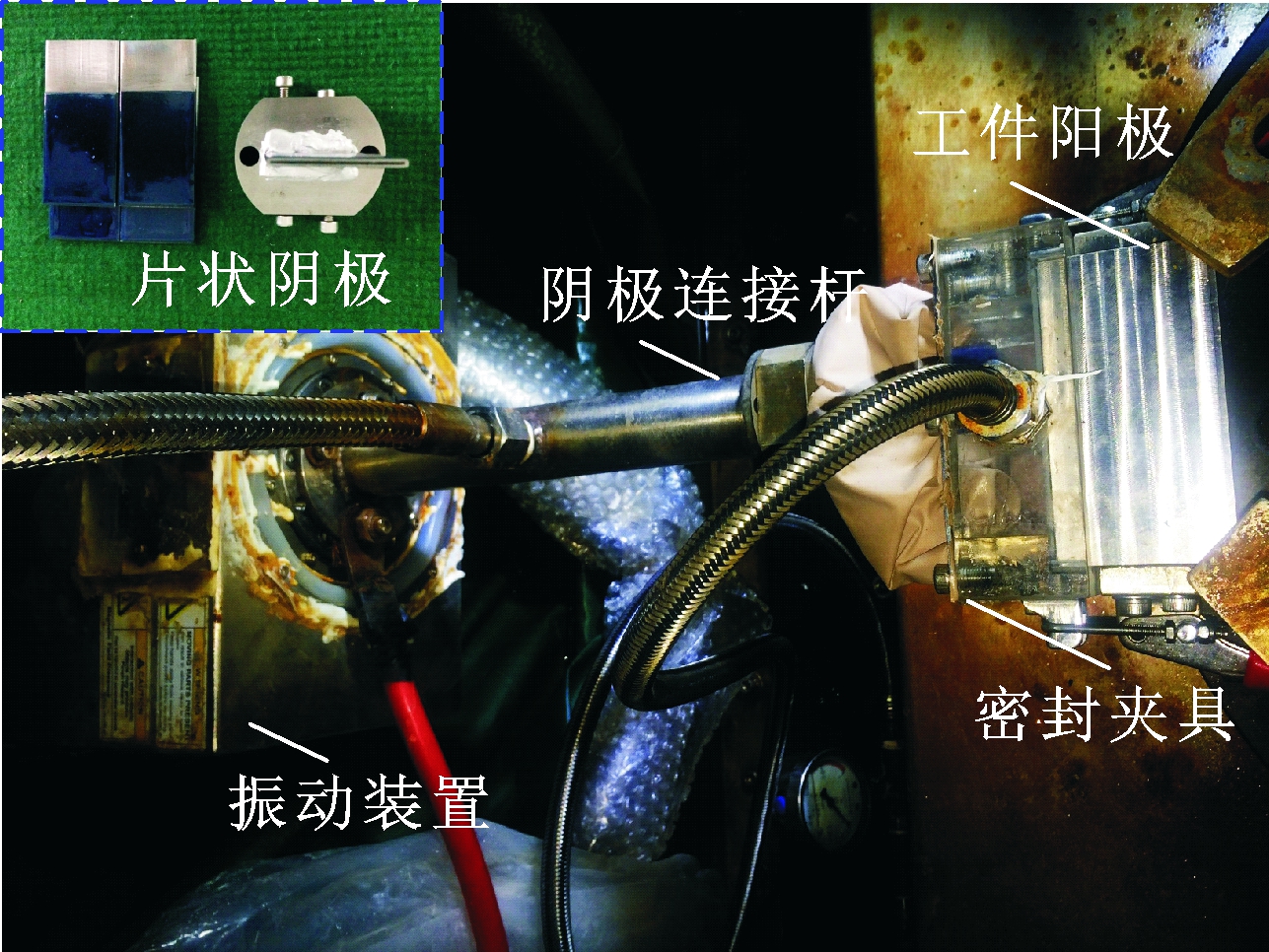

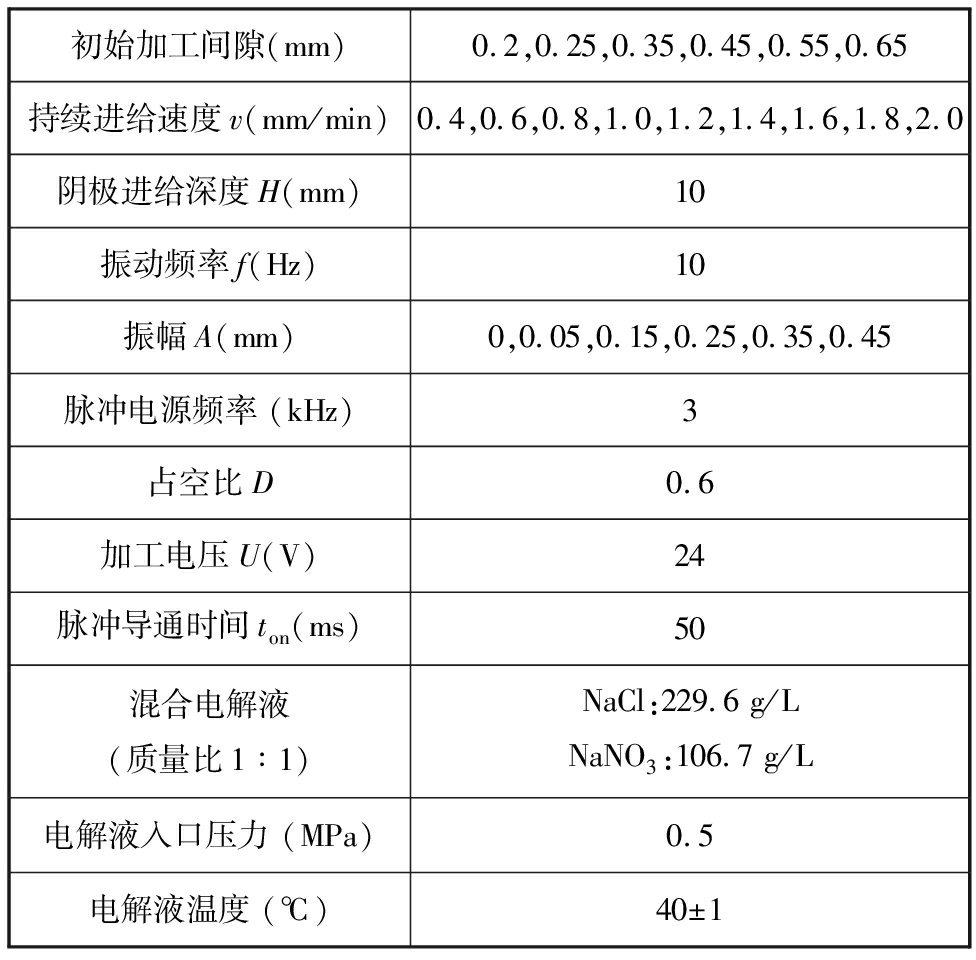

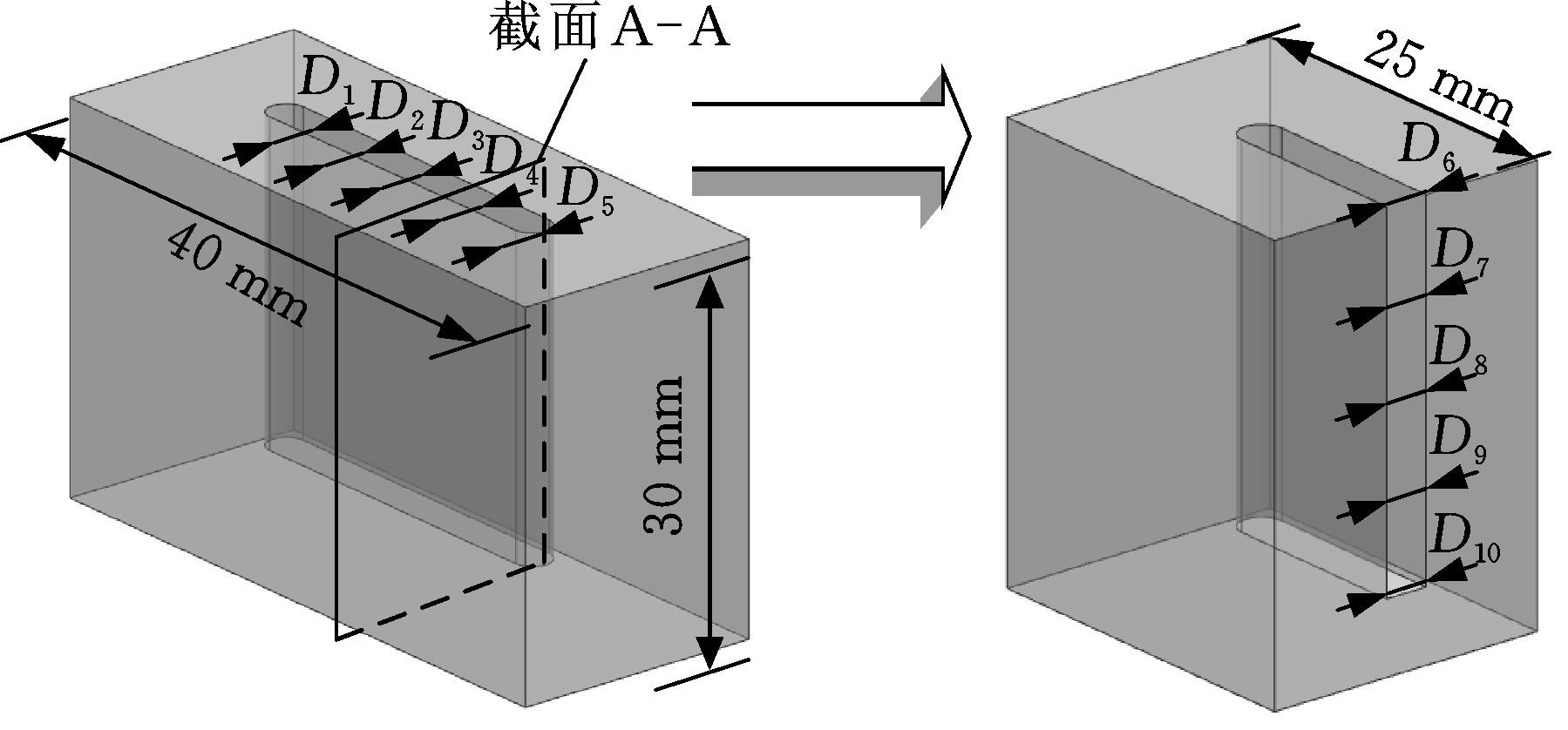

基于自主研制振动装置和脉冲与振动耦合实现模块,开展钛合金深窄槽电解加工试验研究,图10所示为试验现场。为了减少侧面间隙内杂散电场对深窄槽加工精度的不利影响,片状阴极侧壁采用搪瓷进行绝缘,阴极基体宽度为1.8 mm,绝缘层厚度为0.1 mm。为了探索深窄槽加工精度影响规律,采用表2所示的工艺参数,分别进行振动频率为10 Hz,振幅分别为0、0.05 mm、0.15 mm、0.25 mm、0.35 mm和0.45 mm的单因素对比试验,振动进给条件下不同持续进给速度对比试验,以及持续进给、振动进给、脉冲与振动耦合3种加工方式对比试验。采用数字显微镜对深窄槽入口处和沿深度方向5个位置槽宽进行检测,其中,DK (K=1,2,…,5)为深窄槽入口处5个位置的槽宽;DK (K=6,7,…,10)为沿深度方向5个位置的槽宽。通过分析不同加工参数对入口处平均槽宽Wa和槽宽标准差δa、沿深度方向平均槽宽Wb和槽宽标准差δb的影响,探索提高钛合金深窄槽电解加工精度的技术方法,深窄槽尺寸检测如图11所示。

图10 钛合金深窄槽电解加工试验现场

Fig.10 Experimental site for electrochemical machining of titanium alloy deep narrow groove

表2 钛合金深窄槽电解加工主要工艺参数

Tab.2 Main processing parameters of titanium alloy deep narrow groove electrochemical machining

初始加工间隙(mm)0.2,0.25,0.35,0.45,0.55,0.65持续进给速度v(mm/min)0.4,0.6,0.8,1.0,1.2,1.4,1.6,1.8,2.0阴极进给深度H(mm)10振动频率f(Hz)10振幅A(mm)0,0.05,0.15,0.25,0.35,0.45脉冲电源频率 (kHz)3占空比D0.6加工电压U(V)24脉冲导通时间ton (ms)50混合电解液(质量比1∶1)NaCl:229.6 g/LNaNO3:106.7 g/L电解液入口压力 (MPa)0.5电解液温度 (℃)40±1

Wa、Wb、δa、δb定义如下:

图11 深窄槽尺寸检测示意图

Fig.11 Schematic diagram of dimension detection for deep narrow groove

![]()

(4)

(5)

(6)

(7)

3.2 振动进给对深窄槽加工的影响

3.2.1 不同振幅的影响

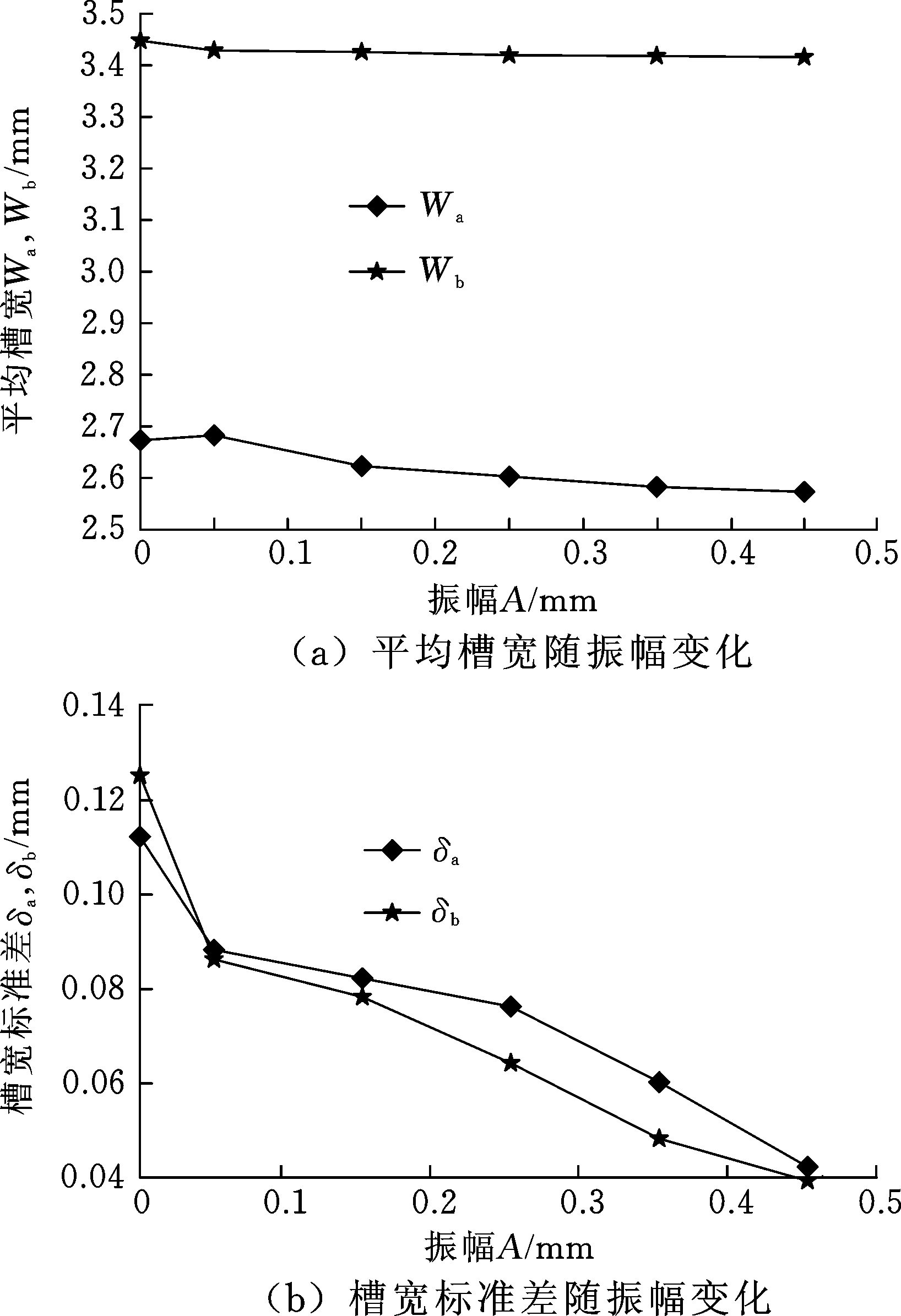

图12所示为钛合金深窄槽入口处和沿深度方向平均槽宽和槽宽标准差随振幅变化规律,持续进给速度为1 mm/min,振动频率为10 Hz。由图12可知,振动频率和持续进给速度固定时,入口处和沿深度方向槽宽标准差均随振幅增加显著降低,但平均槽宽随振幅增加变化较小。此外,深窄槽入口处平均槽宽显著小于沿深度方向平均槽宽。

图12 不同振幅的平均槽宽和槽宽标准差

Fig.12 Average groove width and groove width standard deviation with different amplitudes

由电场仿真分析可知,增加振幅能够显著降低单个振动周期内工件侧壁材料去除量,有利于小间隙内难溶性电解产物和焦耳热输运,保持电解液稳定理化性能,从而深窄槽槽宽标准差显著下降,加工一致性显著提高。但随着振幅增大,深窄槽侧壁电化学溶解区域逐渐扩大,已加工部位会产生二次腐蚀,从而制约平均槽宽的减小。此外,由于深窄槽入口同时为电解液出口,在电解液出口由于氢气泡蓄积,气泡率较高,电解液电导率较低,因而,钛合金材料电化学溶解速度较低,平均槽宽较小。

3.2.2 不同持续进给速度的影响

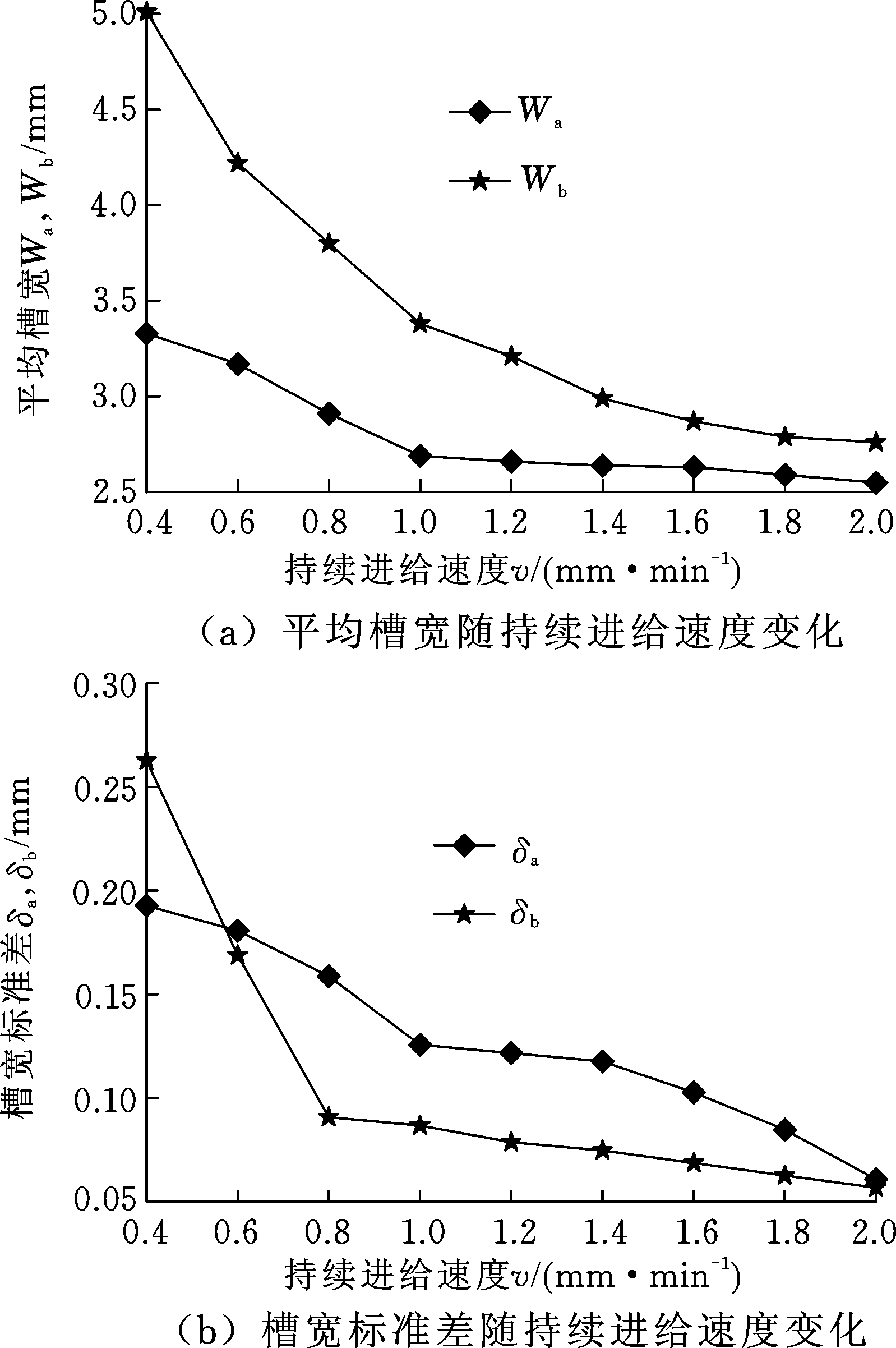

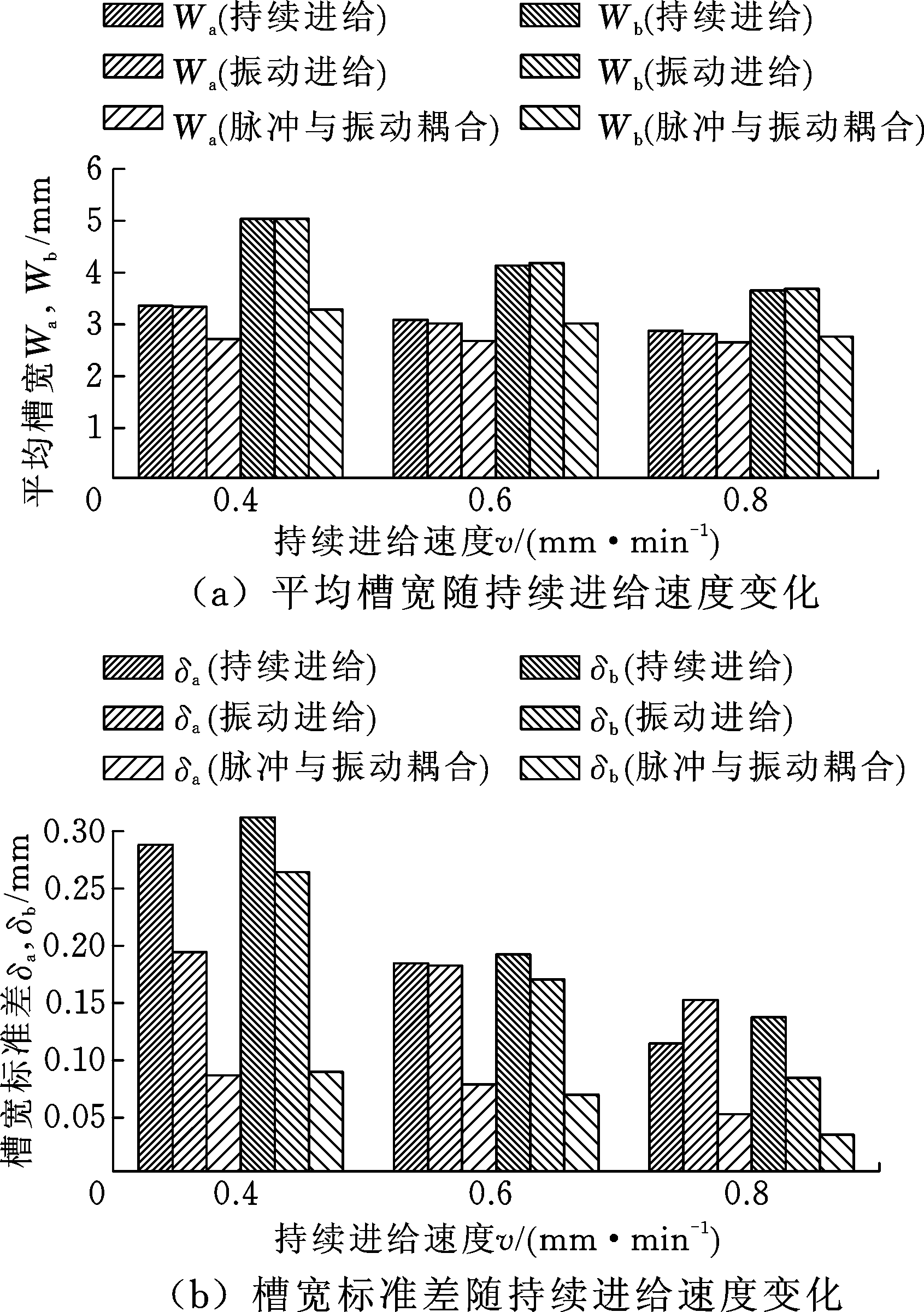

图13所示为钛合金深窄槽入口处和沿深度方向平均槽宽和槽宽标准差随持续进给速度变化的规律,振动频率为10 Hz,振幅为0.05 mm。振动频率和振幅固定时,随着持续进给速度的增大,平均槽宽和槽宽标准差均呈显著下降趋势,且沿深度方向平均槽宽逐渐趋近于入口处平均槽宽。持续进给速度为2 mm/min时,入口处平均槽宽为2.54 mm,沿深度方向平均槽宽为2.78 mm,入口处槽宽标准差为0.054 mm,沿深度方向槽宽标准差为0.052 mm。

图13 不同持续进给速度的平均槽宽和槽宽标准差

Fig.13 Average groove width and groove width standard deviation with different continuous-feed rates

振动频率和振幅固定时,随着持续进给速度的提高,深窄槽入口处和侧壁的加工时间显著缩短,加工定域性显著增强,槽宽一致性显著提高。此外,根据法拉第第一定律和第二定律,随着持续进给速度的提高,深窄槽入口处和侧壁材料去除量显著减少,平均槽宽也逐渐降低。

3.3 不同加工方式对深窄槽加工的影响

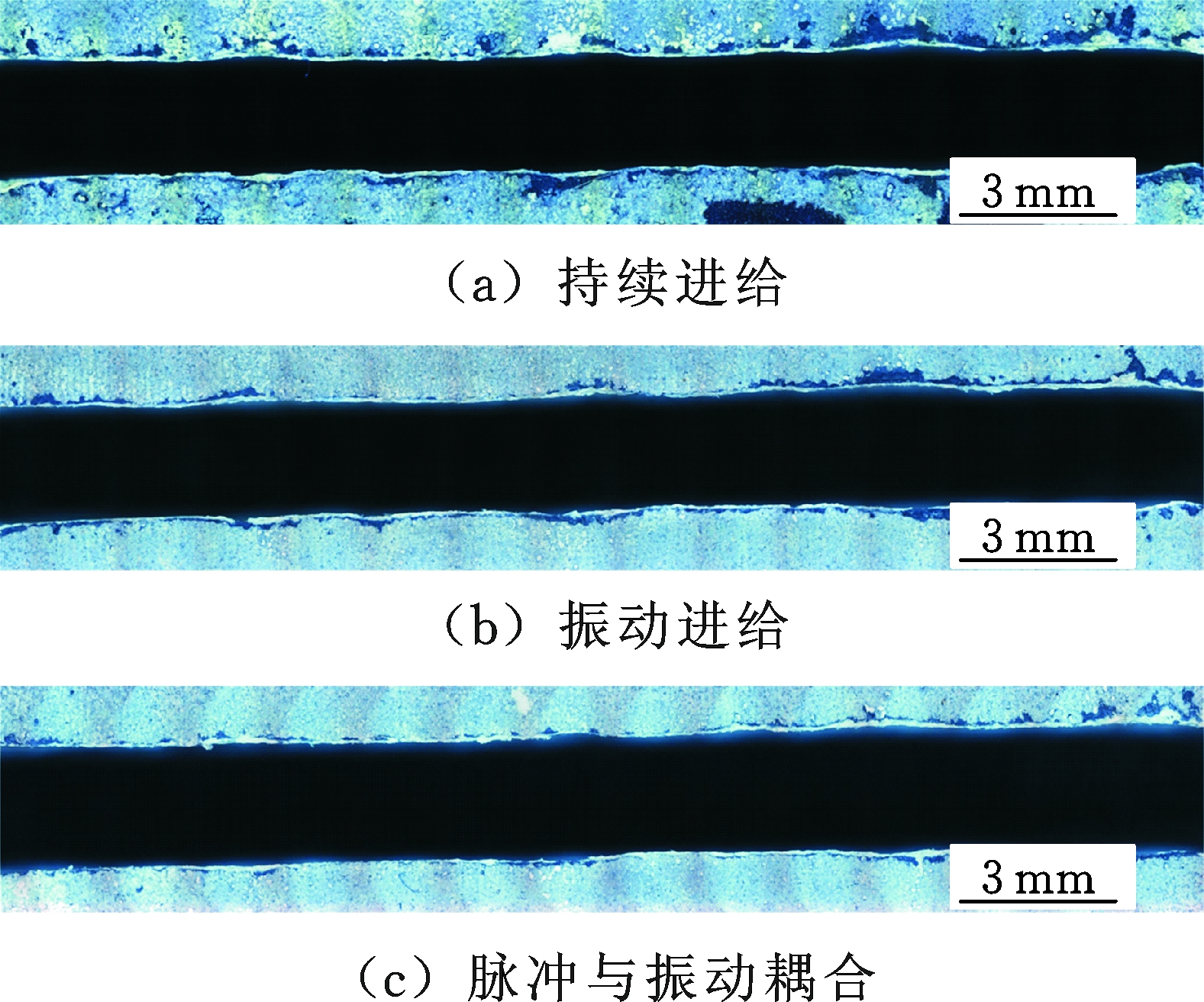

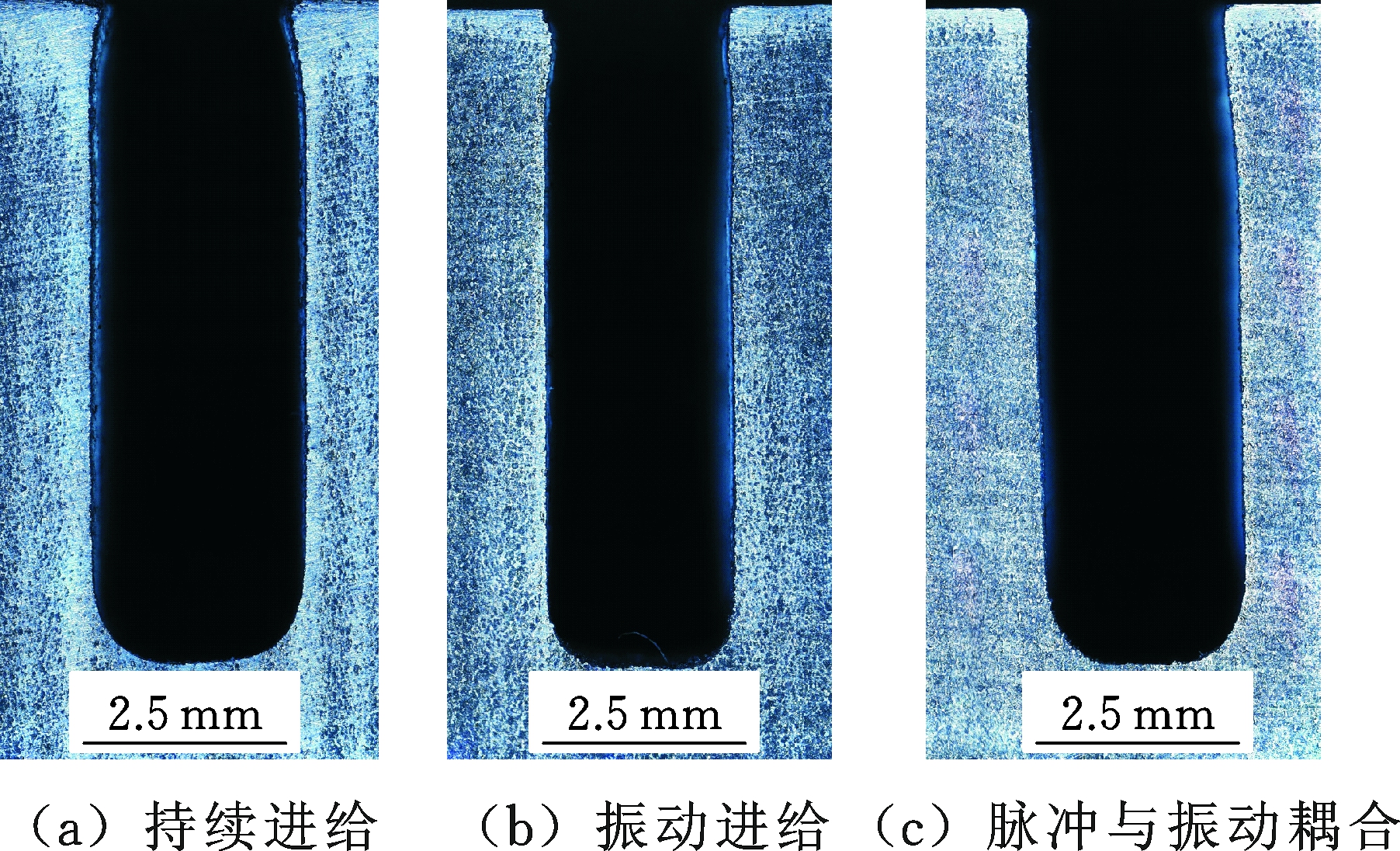

图14所示为不同加工方式入口处和沿深度方向平均槽宽和槽宽标准差,振动频率为10 Hz,振幅为0.05 mm,脉冲导通时间为50 ms,持续进给速度分别为0.4 mm/min、0.6 mm/min、0.8 mm/min。持续进给速度固定时,持续进给和振动进给入口处平均槽宽和沿深度方向平均槽宽均较为接近,但振动进给槽宽标准差总体较小,加工一致性更好。采用脉冲与振动耦合加工方式时,入口处和沿深度方向平均槽宽均较小,且槽宽标准差也较小,加工精度较高。图15所示为不同加工方式深窄槽入口形貌,图16所示为不同加工方式深窄槽纵切面形貌,持续进给速度均为0.8 mm/min,其中,脉冲与振动耦合入口处平均槽宽为2.62 mm,沿深度方向平均槽宽为2.73 mm,入口处槽宽标准差为0.05mm,沿深度方向槽宽标准差为0.03 mm,窄槽深宽比达3.5∶1,槽宽可控制在2.55~2.75 mm范围内。此外,脉冲与振动耦合(v=0.8 mm/min)平均槽宽与振动进给(v=2 mm/min)较为接近,但槽宽标准差更小。

图14 不同加工方式的平均槽宽和槽宽标准差

Fig.14 Average groove width and groove width standard deviation with different machining modes

图15 不同加工方式的深窄槽入口形貌

Fig.15 Morphology of deep narrow groove entrance with different machining modes

图16 不同加工方式的深窄槽纵切面形貌

Fig.16 Morphology of deep narrow groove longitudinal section with different machining modes

采用振动进给加工方式,由于振动运动促进了间隙内电解液更新,有利于电解液理化特性的稳定,因而,槽宽标准差逐渐下降,深窄槽加工一致性显著提高。而根据电场仿真分析,采用脉冲与振动耦合加工方式时,由于振动周期内工件材料发生断续溶解,深窄槽入口处和侧壁的材料去除量显著减少,平均槽宽显著降低。因而,持续进给速度相同时,相比于持续进给和振动进给加工方式,脉冲与振动耦合加工精度更高。

4 结论

(1)本文基于电场仿真分析和工艺试验,得到了不同加工方式深窄槽侧壁电化学溶解速度分布规律,平均槽宽和槽宽标准差分布规律,电场仿真和工艺试验结果较为符合。采用脉冲与振动耦合加工方式,槽宽可控制在2.55~2.75 mm范围内,窄槽深宽比可达3.5∶1,满足深窄槽槽宽技术要求。

(2)采用振动进给加工方式,当持续进给速度和振动频率固定时,随着振幅提高,入口处和沿深度方向槽宽标准差均显著降低,但平均槽宽变化较小;当振幅和振动频率固定时,随着持续进给速度提高,平均槽宽和槽宽标准差均显著减小。

(3)持续进给速度相同时,相较于持续进给和振动进给,脉冲与振动耦合的平均槽宽和槽宽标准差均较小。此外,脉冲与振动耦合(v=0.8 mm/min)的平均槽宽与振动进给(v=2 mm/min)较为接近,但槽宽标准差更小。

[1] ÖZCAN M,HAMMERLE C.Titanium as a Reconstruction and Implant Material in Dentistry:Advantages and Pitfalls[J].Materials,2012,5(9):1528-1545.

[2] XIONG R B,WU H B.Study on Cutting Mechanism of Ti6Al4V in Ultra-precision Machining[J].International Journal of Advanced Manufacturing Technology,2016,86(5):1311-1317.

[3] 张翔宇,隋翯,张德远,等.高速超声振动切削钛合金可行性研究[J].机械工程学报,2017,53(19):120-127.

ZHANG Xiangyu,SUI He,ZHANG Deyuan,et al.Feasibility Study and High-speed Ultrasonic Vibration Cutting Titanium Alloy[J].Journal of Mechanical Engineering,2017,53(19):120-127.

[4] SHEN Y,LIU Y H,ZHANG Y Z,et al.Determining the Energy Distribution During Electric Discharge Machining of Ti-6Al-4V[J].International Journal of Advanced Manufacturing Technology,2014,70(1):11-17.

[5] XU Z Y,LIU J,ZHU D,et al.Electrochemical Machining of Burn-resistant Ti40 Alloy[J].Chinese Journal of Aeronautics,2015,28(4):1263-1272.

[6] 何亚峰,卢文壮,干为民.基于电场分析的钛合金电解加工圆孔成形研究[J].中国机械工程,2016,27(11):1461-1466.

HE Yafeng,LU Wenzhuang,GAN Weimin.Research on Titanium Alloy Circular Hole ECM Based on Electric Field Analysis[J].China Mechanical Engineering,2016,27(11):1461-1466.

[7] MANIKANDAN N,KUMANAN S,SATHIYANARAYANAN C.Multi Response Optimization of Electro-chemical Drilling of Titanium Ti6Al4V Alloy Using Taguchi Based Grey Relational Analysis[J].Indian Journal of Engineering and Materials Sciences,2015,22:153-160.

[8] 何亚峰,卢文壮,干为民,等.钛合金方孔电解加工多物理场耦合研究[J].华南理工大学学报(自然科学版),2016,44(5):110-116.

HE Yafeng,LU Wenzhuang,GAN Weimin,et al.A Probe into Multi-physics Coupling in Electrochemical Machining Process of Square Holes in Titanium Alloys[J].Journal of South China University of Technology (Natural Science Edition),2016,44(5):110-116.

[9] QU N S,FANG X L,LI W,et al.Wire Electrochemical Machining with Axial Electrolyte Flushing for Titanium Alloy[J].Chinese Journal of Aeronautics,2013,26(1):224-229.

[10] HE H D,QU N S,ZENG Y B,et al.Machining Accuracy in Pulsed Wire Electrochemical Machining of γ-TiAl Alloy[J].International Journal of Advanced Manufacturing Technology,2016,86(5):2353-2359.

[11] 吕焱明,赵建社,范延涛,等.大长宽比深窄槽电解加工阴极结构设计[J].航空制造技术,2018,61(3):46-53.

LYU Yanming,ZHAO Jianshe,FAN Yantao,et al.Cathode Structure Design of Electrochemical Machining for Deep Narrow Grooves with High Length-Width Ratio[J].Aeronautical Manufacturing Technology,2018,61(3):46-53.

[12] ZHAO Jianshe,LYU Yanming,WANG Feng,et al.Experimental Research on Process Stability in Pulsed Electrochemical Machining of Deep Narrow Grooves with High Length-Width Ratio[J].International Journal of Advanced Manufacturing Technology,2018,96(5/8):2245-2256.

[13] 姚俊,王峰,聂玉军,等.薄型中空电极振动电解切割TB6钛合金[J].航空学报,2017,38(8):421150.

YAO Jun,WANG Feng,NIE Yujun,et al.Electrochemical Cutting of Titanium Alloy TB6 with Vibration by Thin Hollow Cathode[J].Acta Aeronautica et Astronautica Sinica,2017,38(8):421150.

[14] 白艳艳,吕明,李文斌,等.窄深槽加工技术的研究综述与展望[J].制造技术与机床,2014,10:45-49.

BAI Yanyan,LYU Ming,LI Wenbin,et al.Overview and Expectation of Research on Narrow-deep-groove Machining Technology[J].Manufacturing Technology and Machine Tools,2014,10:45-49.

[15] 赵威,王盛璋,何宁,等.航空钛合金结构件铣削刀具性能模糊综合评判[J].中国机械工程,2015,26(6):711-715.

ZHAO Wei,WANG Shengzhang,HE Ning,et al.Comprehensive Fuzzy Evaluation of Cutting Tool Performance in Milling of Aviation Titanium Alloy Components[J].China Mechanical Engineering,2015,26(6):711-715.