0 引言

目前先进制造业追求的是高效率、高精度、高柔性、低消耗、低成本的高效绿色加工[1],磨削加工以精度高、表面质量好、适应面广等优点被广泛应用,特别是对脆硬难加工材料的加工,大多采用磨削加工方式来实现[2-3]。磨削加工是众多磨粒以负前角的方式切削工件,进而达到去除材料的目的,因此磨除单位体积材料需消耗大量的能量[4],这导致磨削界面处产生较大的磨削力及较高的磨削温度,大部分的磨削热会传递到工件基体中,影响工件的表面质量。为了降低磨削过程中的磨削温度,通常采用大流量的磨削液进行浇注式冷却润滑,但是浇注式润滑磨削液利用率极低,产生的大量废液不仅对环境和人体造成危害,而且也增加了相应的处理成本,所以高速高效绿色磨削成为了研究的热点。为了保护环境、节约加工成本,干式磨削与低温冷风微量润滑磨削成为绿色磨削的主要方法之一,在少、无冷却液状态下,如何降低磨削温度与磨削损伤是绿色磨削所需要解决的重要难题[5]。国内外学者在微量润滑方面开展了大量研究工作[6-9]。低温冷风微量润滑(CMQL)技术是将少量的磨削液雾化后在高压低温气体推动作用下经喷嘴喷射入磨削区域,从而起到冷却润滑效果[10]。纳米粒子微量润滑技术是指在基础磨削润滑油液中添加纳米级固体颗粒制备成纳米粒子润滑液,借助高压气体经由喷嘴雾化后射入磨削区域以实现冷却润滑作用[11],然而,当磨削温度较高时,会降低纳米粒子优良的抗磨减摩性能,甚至失去润滑效果[12]。

本文提出了一种既能提高润滑性能,也可以达到良好冷却性能的低温纳米粒子微量润滑(cryogenic nanoparticles minimum quantity lubrication,Nano-CMQL)方法。工业中的淬硬轴承钢对磨削工艺要求高,高磨削温度会引起磨削损伤,影响零件的抗疲劳性能与使用寿命,因此,本文选用GCr15淬硬轴承钢材料为磨削试件,在常温干式、浇注式、CMQL和Nano-CMQL四种不同润滑条件下对GCr15淬硬轴承钢进行磨削试验,分别从磨削力、比磨削能、磨削温度及表面质量等方面进行对比分析。

1 试验设备、材料与方法

1.1 试验设备

磨削试验在MGK7120X60高精密平面磨床上进行,砂轮磨削方向与工作台移动方向相逆,即逆磨方式。本文采用的是白刚玉陶瓷结合剂砂轮P200×20×32LWA60L8V;采用重庆成田低温加工技术有限公司生产的CTL-30/2冷风机提供低温冷风微量润滑试验条件;采用瑞士Kistler9257B三向动态压电晶体式测量仪对磨削力进行测量;采用美国国家仪器公司的NIPXI-4497与热电偶测量磨削时的瞬时磨削温度;采用日立公司JSM-6360扫描电子显微镜对磨削后的工件表面形貌进行观测;采用NanoMap 500LS三维表面轮廓仪对工件表面的轮廓高度、粗糙度进行测量。

1.2 试验材料

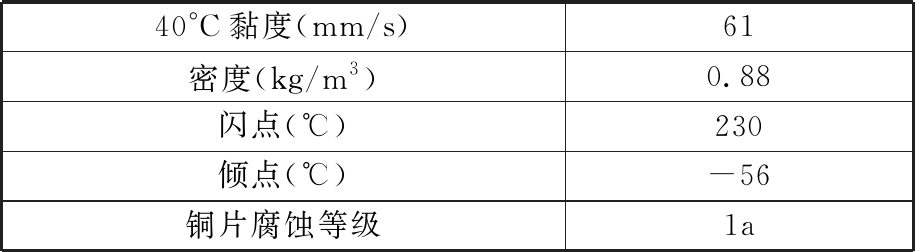

采用重庆成田低温加工技术有限公司生产的CTY-B植物性低温切削油作为基础油,其热物理性能如表1所示。选用MoS2微粒(一种固体润滑剂且该微粒在微观结构上呈片状结构,在摩擦过程中能够有效降低磨屑或凸起对表面的划伤,保护表面)作为抗磨添加剂。当纳米粒子的粒径过小时,团聚效应会更加明显,当粒径过大时会诱

表1 CTY-B低温切削油热物理性能参数

Tab.1 Thermal physical properties of CTY-B low temperature cutting oil

40°C黏度(mm/s)61密度(kg/m3)0.88闪点(℃)230倾点(℃)-56铜片腐蚀等级1a

发微开裂现象[13],因此MoS2微粒平均粒径选为40 nm。硫酸二甲脂作为分散剂,通过两步法[14]制备出含有不同质量分数的纳米MoS2的润滑油。

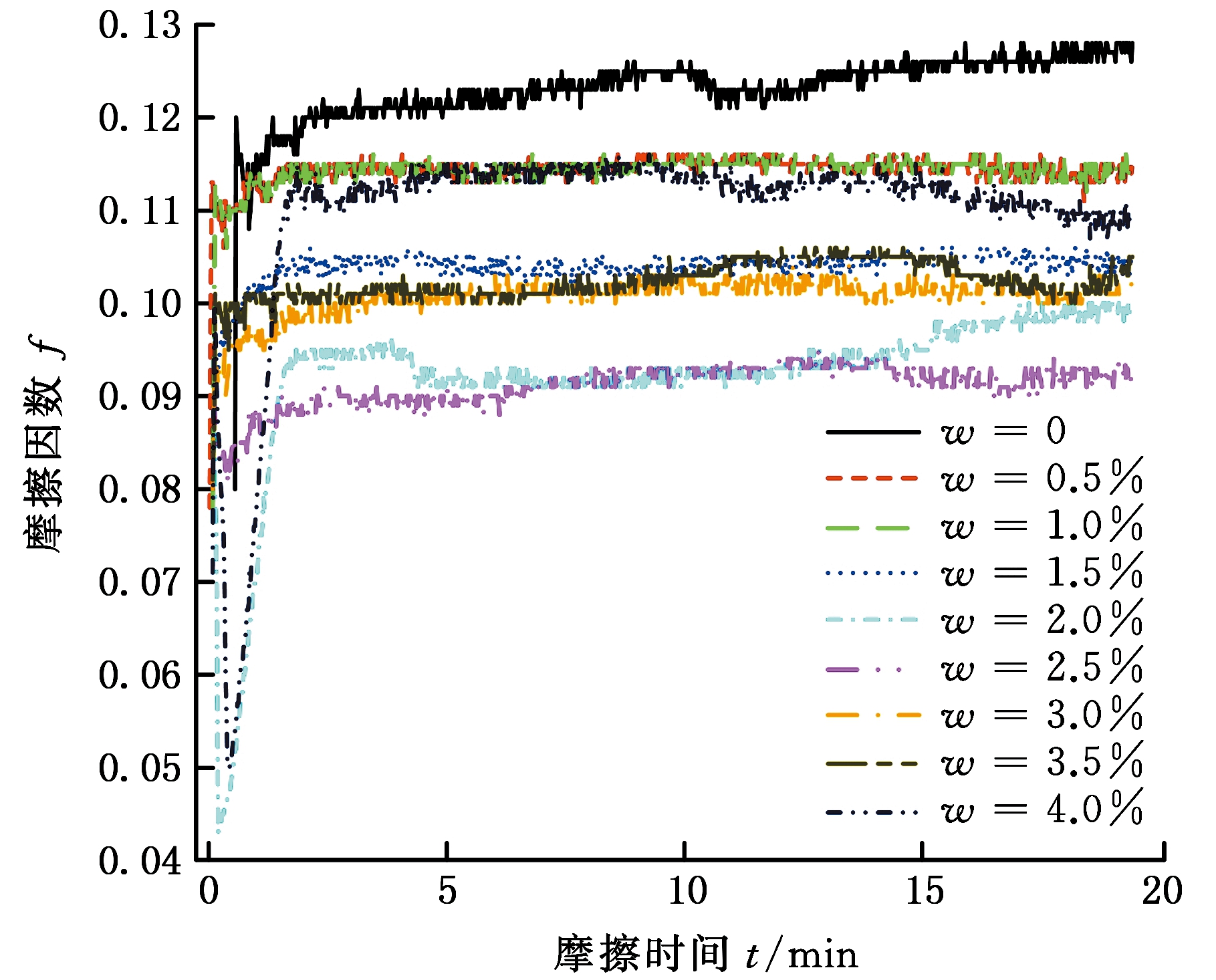

使用HRS-2M型往复式摩擦磨损试验机考察纳米润滑油的摩擦性能,为保证与后续磨削试验工件材料的一致性,摩擦磨损试验的工件选用GCr15淬硬轴承钢。其中,上试样为直径6 mm的钢珠,下试样为20 mm×20 mm×10 mm的钢块,材质均为GCr15淬硬轴承钢。通过对比不同质量分数下的摩擦因数、摩擦磨损试验后工件的沟槽深度、钢球的磨斑面积,分析纳米MoS2作为低温切削油CTY-B添加剂的抗磨性能以及减摩效果,并确定抗磨损能力最优时的质量分数。图1~图3所示分别是不同质量分数下的摩擦因数、钢球的磨斑面积和摩擦磨损试验后工件的沟槽深度。由图1可知,MoS2质量分数w为2.5%时的纳米MoS2润滑油的摩擦因数最小,从图2和图3中可以看出对应的磨斑面积和沟槽深度最小,因此本文的磨削试验中,采用纳米MoS2质量分数为2.5%的润滑油进行低温冷风微量润滑磨削试验。

图1 不同质量分数下的摩擦因数

Fig.1 Coefficient of friction at different mass fractions

图2 不同质量分数下钢球磨斑面积

Fig.2 Steel ball wear spot area under different mass fractions

图3 不同质量分数下摩擦磨损后的工件沟槽深度

Fig.3 The groove depth of workpiece after friction and wear under different mass fraction

1.3 试验方法

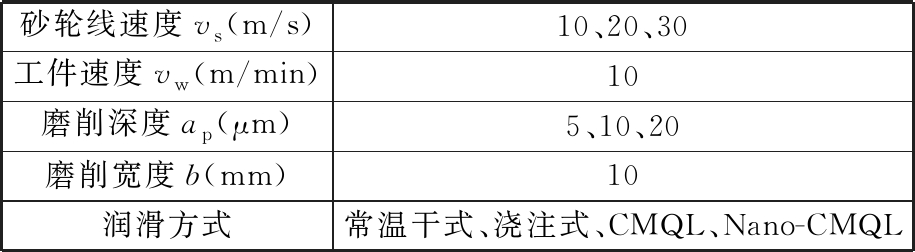

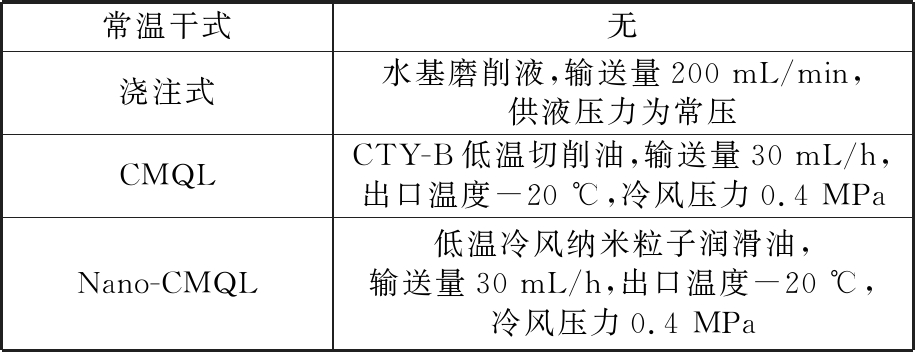

磨削试验前,首先对氧化铝砂轮进行修圆与修锐,确保氧化铝砂轮良好的磨削性能。为了分析低温纳米粒子微量润滑油的冷却润滑性能,对比常温干式、浇注式、CMQL和Nano-CMQL四种润滑工况在不同磨削参数下的适应性,采用单因素试验方法研究不同磨削参数下的磨削力、磨削温度、比磨削能、表面粗糙度及表面形貌等。磨削试验参数及冷却润滑条件分别见表2、表3。

表2 磨削试验参数

Tab.2 Parameters of grinding experiments

砂轮线速度vs(m/s)10、20、30工件速度vw(m/min)10磨削深度ap(μm)5、10、20磨削宽度b(mm)10润滑方式常温干式、浇注式、CMQL、Nano-CMQL

表3 冷却润滑方式性能参数表

Tab.3 Performance parameters of cooling and lubrication mode

常温干式无浇注式水基磨削液,输送量200 mL/min,供液压力为常压CMQLCTY-B低温切削油,输送量30 mL/h,出口温度-20 ℃,冷风压力0.4 MPaNano-CMQL低温冷风纳米粒子润滑油,输送量30 mL/h,出口温度-20 ℃,冷风压力0.4 MPa

2 试验结果及分析

2.1 磨削力的影响分析

图4是在磨削速度为30 m/s、磨削深度为20 μm时,Nano-CMQL下的磨削力实测波动曲线图。其中,Fn为法向磨削力,Ft为切向磨削力,Fa为轴向磨削力。由图4可知,磨削力在相对平稳阶段时仍会出现一定的波动,这与磨粒在砂轮中位置排布、形状尺寸、机床主轴的跳动等因素有关,在后续分析中以磨削力平稳阶段的平均值为磨削力值。

图4 磨削力波动曲线图

Fig.4 Curve of grinding force fluctuation

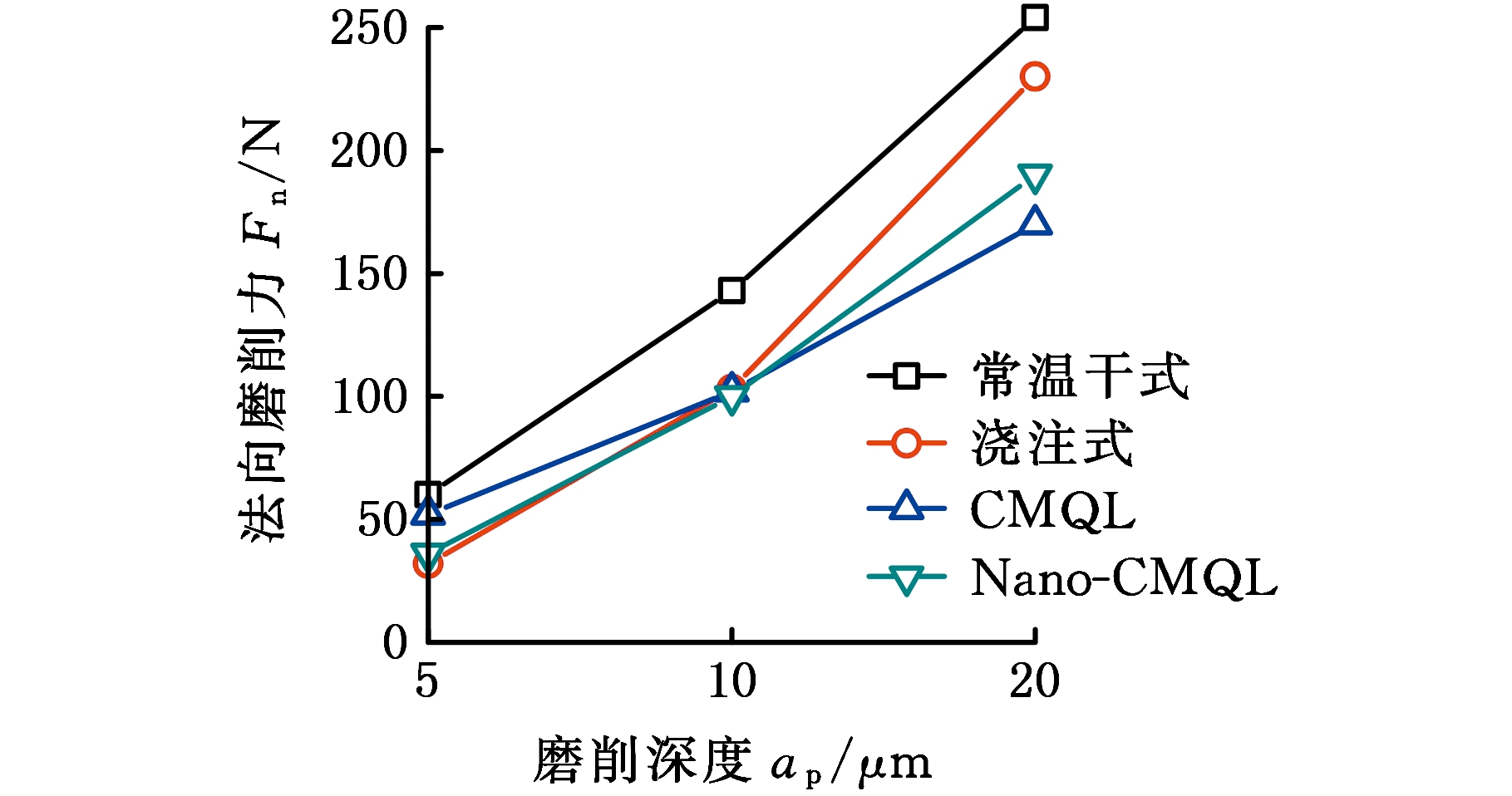

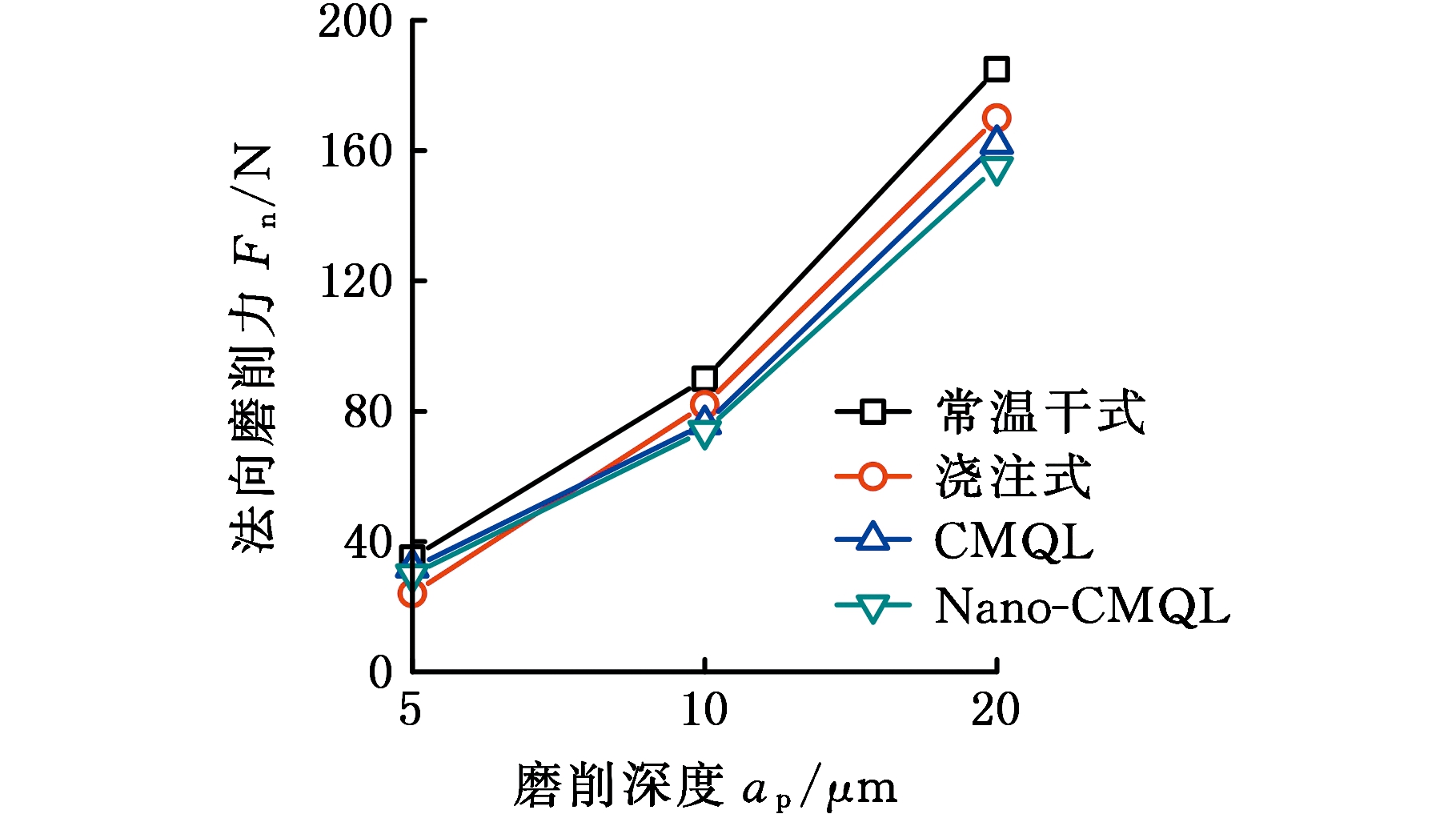

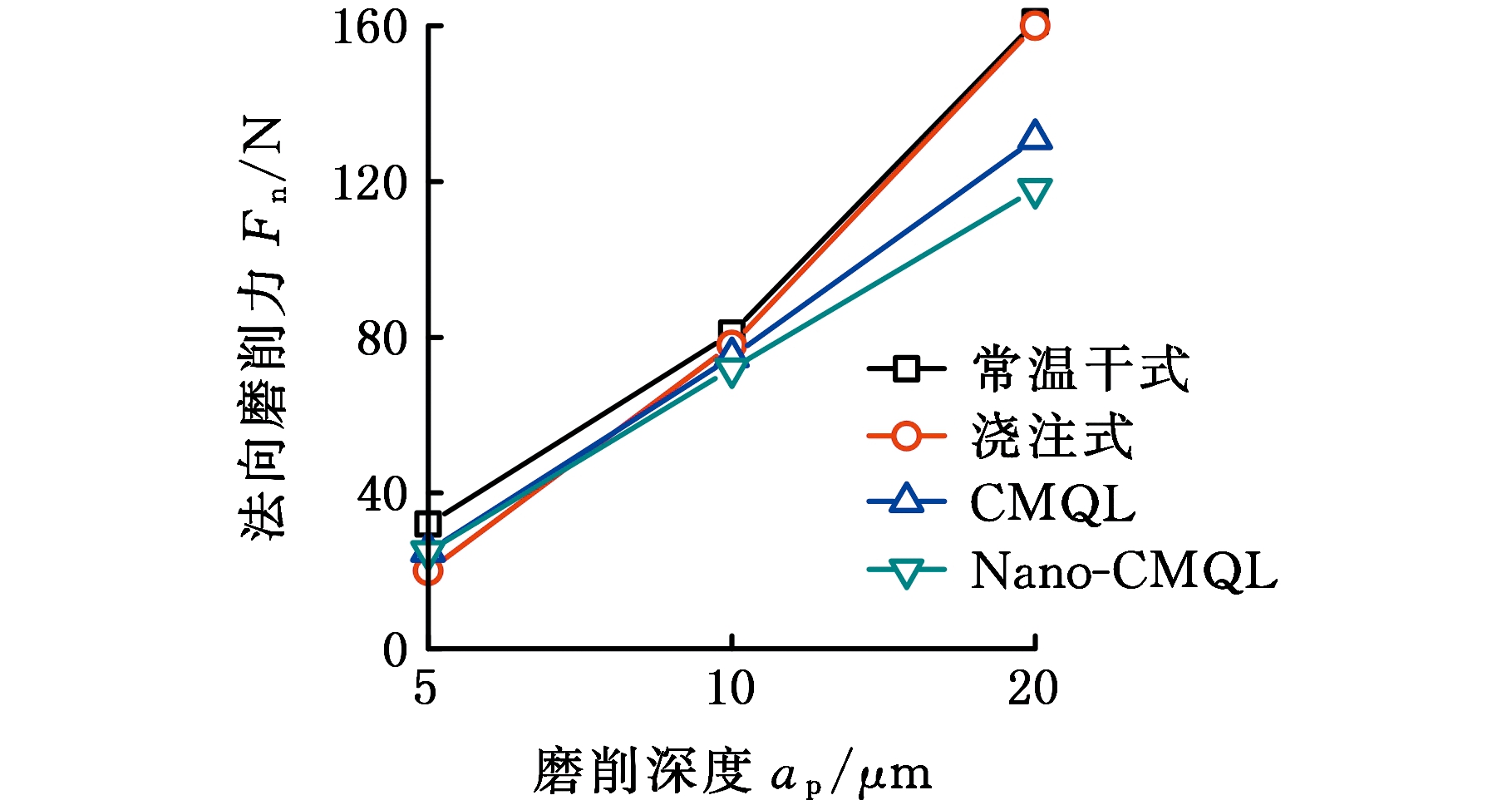

图5为法向磨削力随磨削速度、磨削深度的变化曲线。由图5可知,不同冷却润滑方式下的法向磨削力均随着磨削深度的增大而增大,这是由于随着磨削深度的增大,砂轮与工件的接触弧长增长,同时参与磨削的磨粒增多,且磨粒切削厚度增大,单位时间的磨除量增大,因而法向磨削力随之变大。对比分析图5a、图5b、图5c可知,

(a)vs=10 m/s

(b)vs=20 m/s

(c)vs=30 m/s

图5 不同条件下法向磨削力曲线图

Fig.5 Curves of normal grinding force under different conditions

常温干式下的法向磨削力最大,这是由于在磨削界面中磨粒与工件直接接触,增大了磨粒与工件之间的摩擦。在磨削速度为10 m/s、磨削深度为5 μm时,浇注式磨削下的法向磨削力最小,这是由于砂轮磨削速度及磨削深度较小时,浇注式磨削下的磨削液可以充分进入到磨削界面,在砂轮与工件之间形成理想润滑膜,这层润滑膜有着良好润滑减摩效果,故其法向磨削力最小。随着磨削速度、深度的增大,在磨削区域周围会形成“气障”现象[15],会极大地阻碍浇注式磨削液的有效注入,而CMQL与Nano-CMQL技术由于在喷嘴处喷出的是高压气-液混合物,可以减轻“气障”层对磨削液的阻碍,使磨削液到达砂轮与工件的磨削界面,起到良好的冷却润滑效果,同时高压冷风会带走磨屑,减小磨削区域砂轮-工件-磨屑三者之间的摩擦,从而减小磨削力,故随着磨削速度、深度的增加,浇注式磨削下的法向磨削力相较于CMQL和Nano-CMQL条件下的法向磨削力要大。

在磨削速度为30 m/s、磨削深度为20 μm时,常温干式、浇注式、CMQL、Nano-CMQL的法向磨削力分别为161 N、160 N、131 N、118 N。这是由于Nano-CMQL磨削一方面具有与CMQL条件下相同的冷却润滑效果,另一方面纳米级MoS2微粒有着良好的吸附性及承载能力,可吸附在磨削界面处,进而减小法向磨削力。

2.2 磨削温度的影响分析

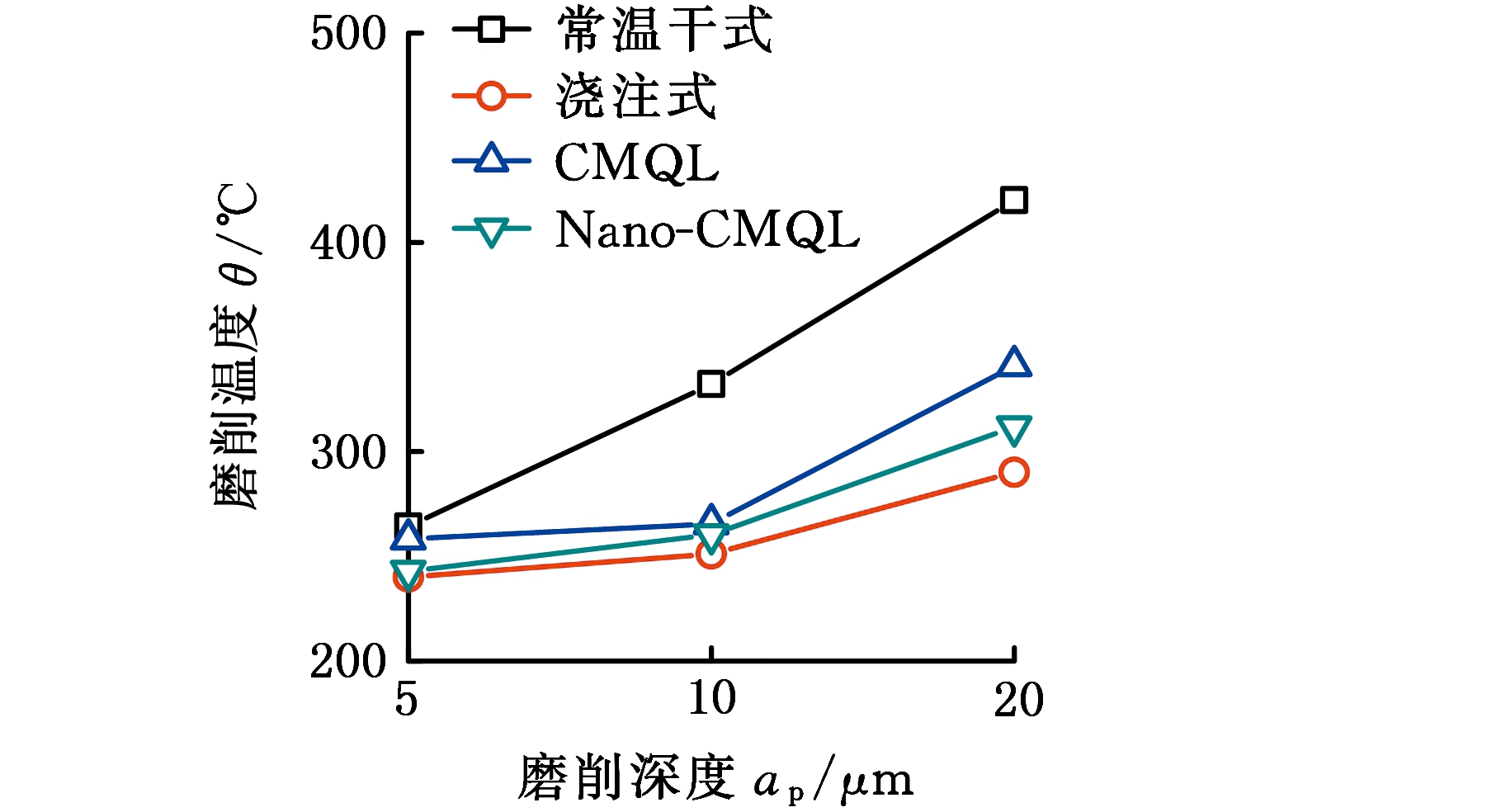

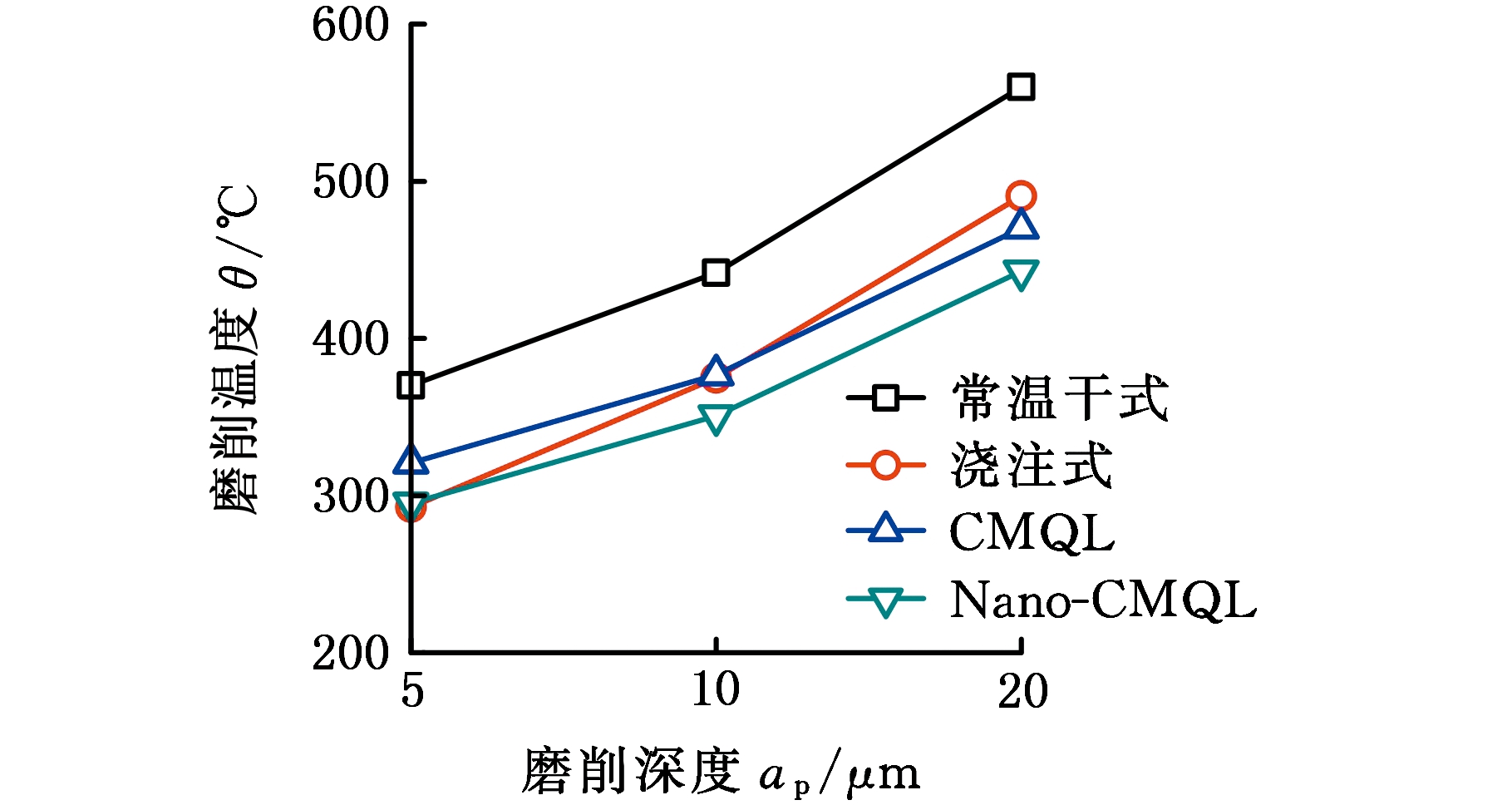

图6为四种磨削方式在不同磨削参数下基于热电偶法测得的磨削温度的变化曲线。由图6a、图6b、图6c对比分析可知,在磨削速度为10 m/s、20 m/s,常温干式下的磨削温度最高,浇注式磨削的磨削温度最低,随着磨削深度的增大,CMQL条件下的冷却性能要比浇注式与Nano-CMQL差;在磨削速度为10 m/s、磨削深度为20 μm时,浇注式磨削的磨削温度低于Nano-CMQL的磨削温度;在磨削速度为30 m/s、磨削深度为5 μm时,浇注式、CMQL、Nano-CMQL三种润滑冷却方式下的磨削温度值相差不大,其中浇注式磨削下的磨削温度最小,随着磨削深度的增加,常温干式与浇注式条件下的磨削温度要大于CMQL和Nano-CMQL的磨削温度,而Nano-CMQL的磨削温度相较于CMQL要低。

(a)vs=10 m/s

(b)vs=20 m/s

(c)vs=30 m/s

图6 不同条件下磨削温度曲线图

Fig.6 Curves of grinding temperature under different conditions

分析原因如下:常温干式下,砂轮和工件之间的摩擦界面上没有任何冷却润滑介质,磨削过程中产生的磨削热仅有很少一部分被磨屑带走,余下大部分磨削热会传递到工件上,故而在不同的磨削参数下,常温干式下的磨削温度始终最高,由此说明磨削液在磨削加工中可以有效降低磨削区域处的磨削温度;在磨削速度10 m/s、20 m/s时,浇注式磨削通过大量磨削液的对流换热方式[16],降低了磨削区的磨削温度,因此此时浇注式磨削下的冷却润滑效果最优。在磨削速度为30 m/s时,因为砂轮的高速旋转,在磨削区域外围会形成一道“气障层”, 会极大地阻碍磨削液进入磨削区域,故磨削温度上升幅度较大。而在CMQL和Nano-CMQL润滑条件下,由于高压低温冷风有着良好的渗透能力,可以有效带走磨削区大部分磨削热及磨屑,改善磨削区域动态换热条件,并使磨削区域始终处于一个低温温度场状态,因此在高速磨削时,CMQL 和Nano-CMQL的磨削温度较低,冷却性能更好。相较于CMQL,Nano-CMQL技术在磨削液中加入纳米MoS2粒子,由固体换热理论[17]可知,固体粒子热导率远大于液体与气体的热导率,因此Nano-CMQL中的纳米MoS2粒子提高了磨削液的导热能力与换热能力,增强了能量传递过程,有效降低了磨削区域的磨削温度。此外在磨削时纳米MoS2粒子的表面活性较高,会极易吸附在工件磨削表面形成润滑膜[18],减小磨削区域中砂轮与工件的摩擦,有效降低了摩擦热,进而极大提高了冷却润滑性能。

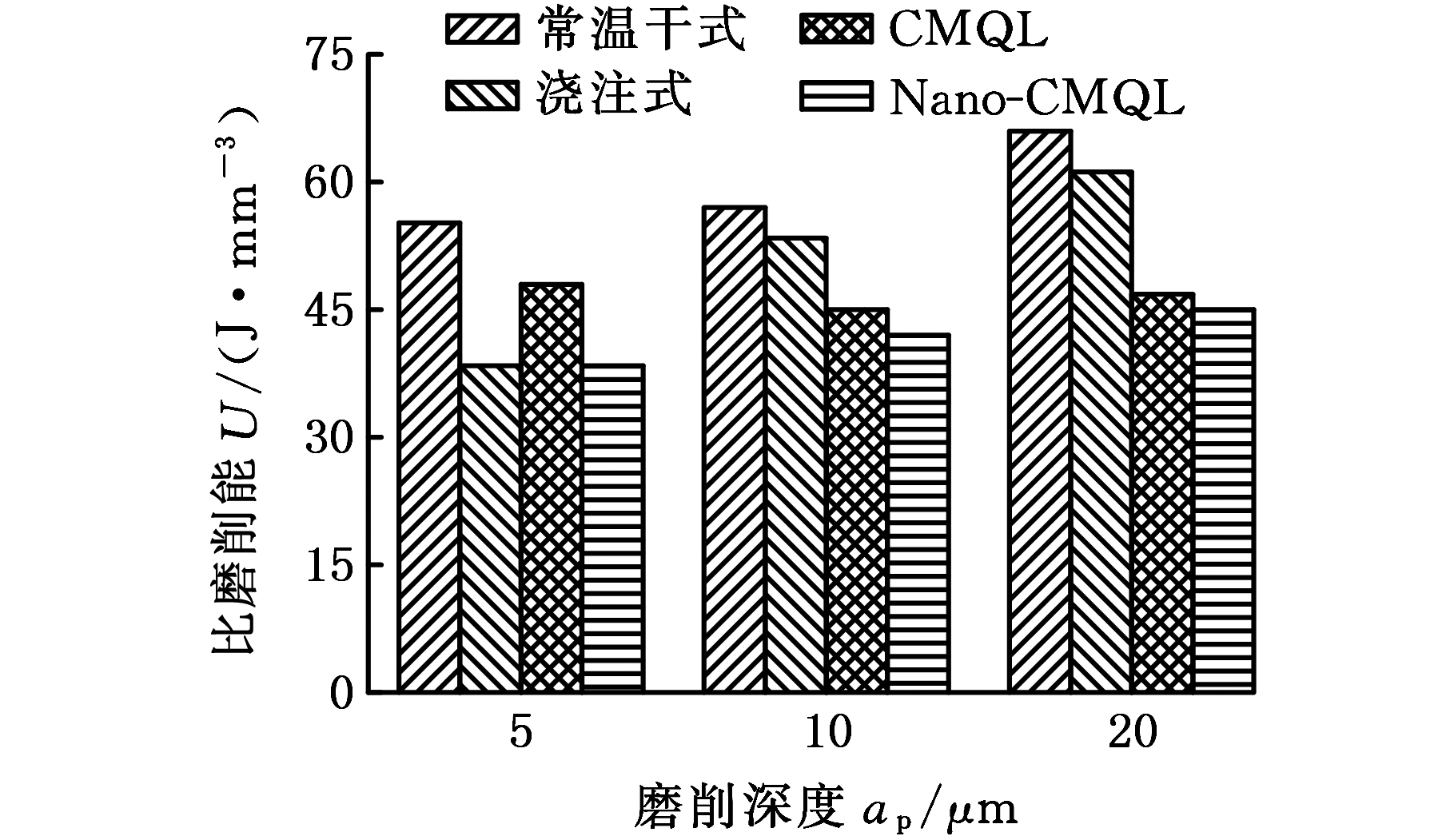

2.3 比磨削能的影响分析

比磨削能是去除单位体积材料所消耗的能量,较小的磨削能代表磨削加工过程更为绿色、节能。

比磨削能通常用U来表示,其计算公式[19]为

(1)

(a)vs=10 m/s

(b)vs=20 m/s

(c)vs=30 m/s

图7 不同条件下比磨削能柱状图

Fig.7 Bar charts of specific grinding energy under different conditions

本文的比磨削能值由式(1)计算。图7所示为四种磨削方式在不同磨削参数下的比磨削能值。由图7a、图7b、图7c对比分析可知,随着磨削速度、深度的增大,Nano-CMQL的比磨削能较其他三种润滑方式的小。这是因为纳米MoS2粒子强化了基础磨削液的换热性能,使磨削液在磨削区域内保持了较好的低温流动特性,呈现出较好的润滑效果,同时纳米级MoS2微粒具有较强的吸附性,它吸附在磨削界面处起到类“滚珠”作用,将原本的滑动摩擦转换为滚动摩擦,减小了砂轮与工件之间的摩擦因数,减小了切向磨削力,从而降低了比磨削能。

2.4 工件表面质量分析

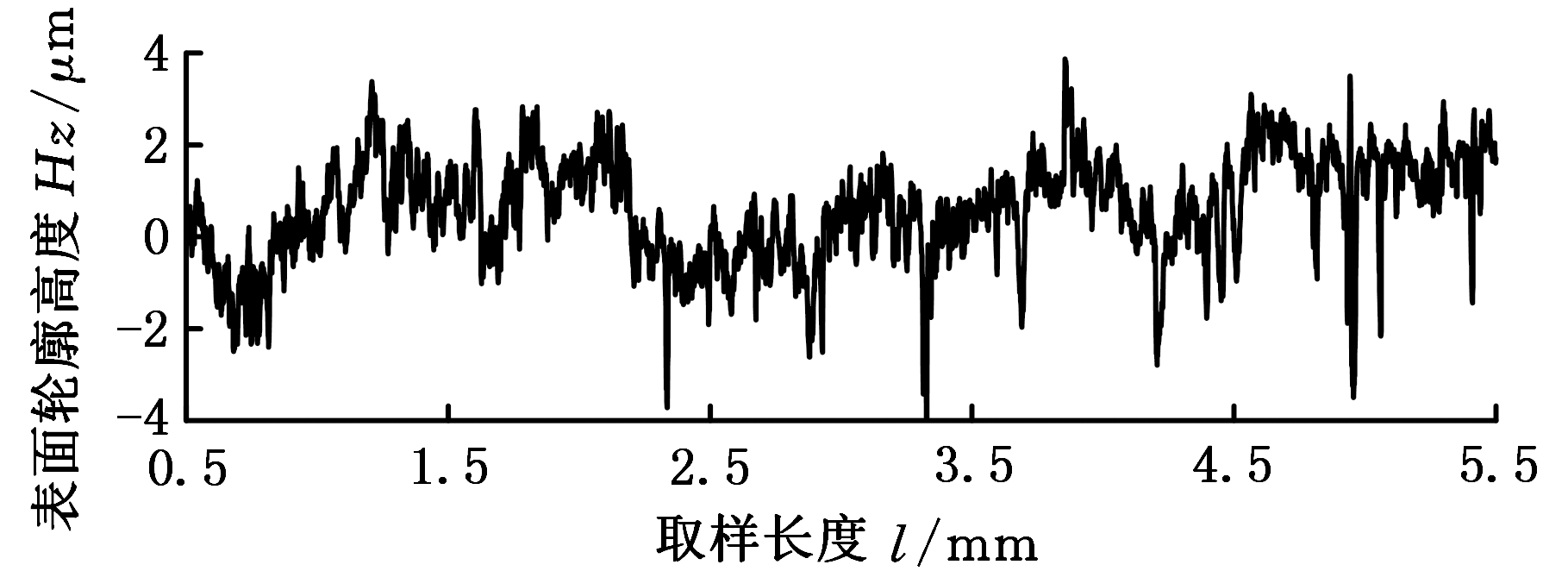

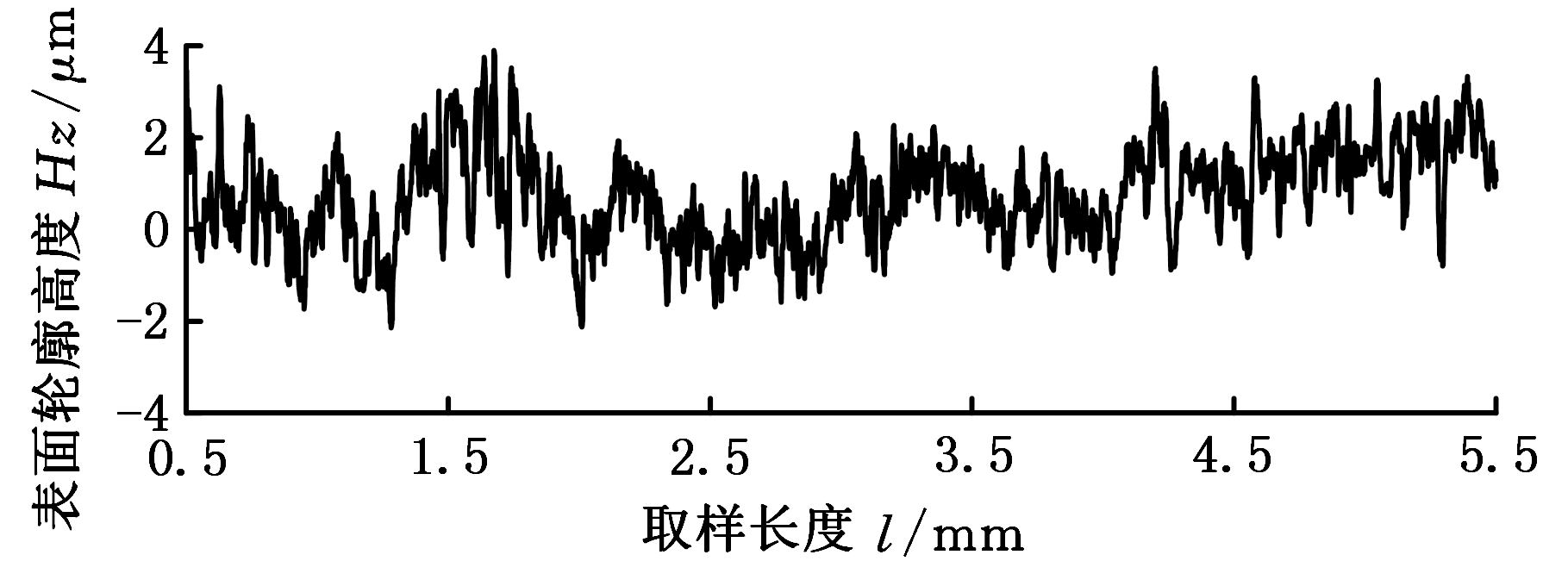

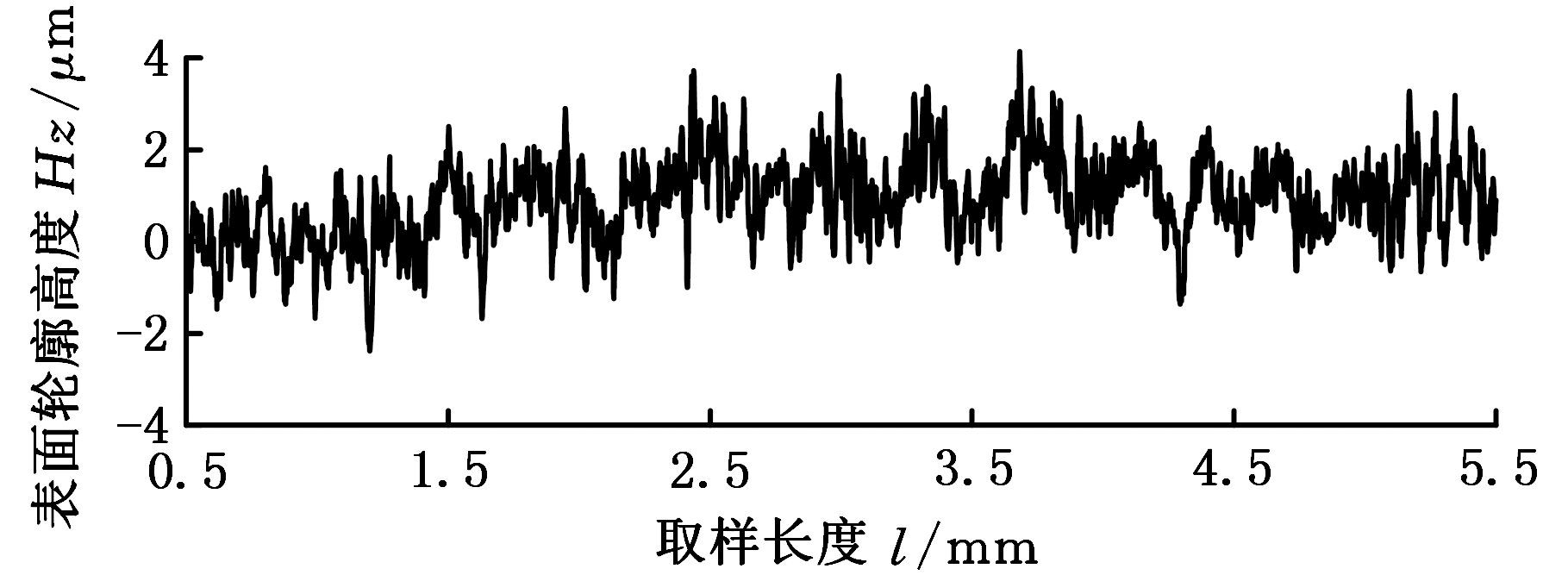

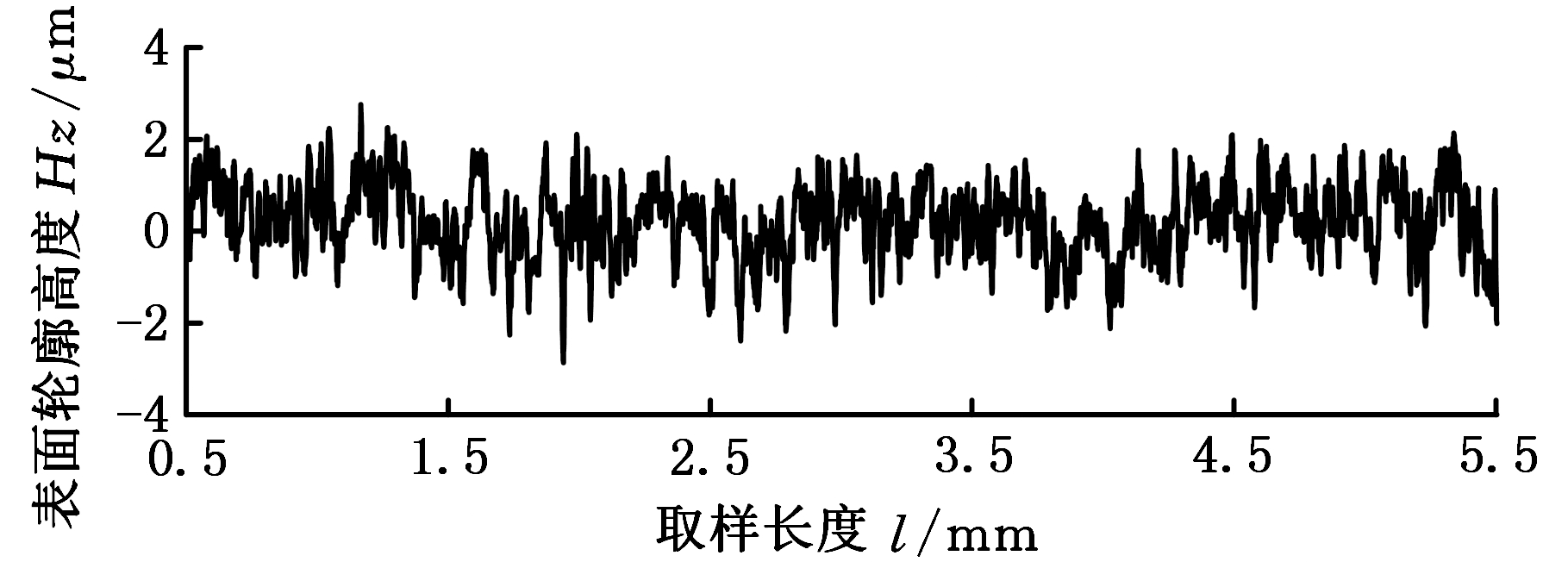

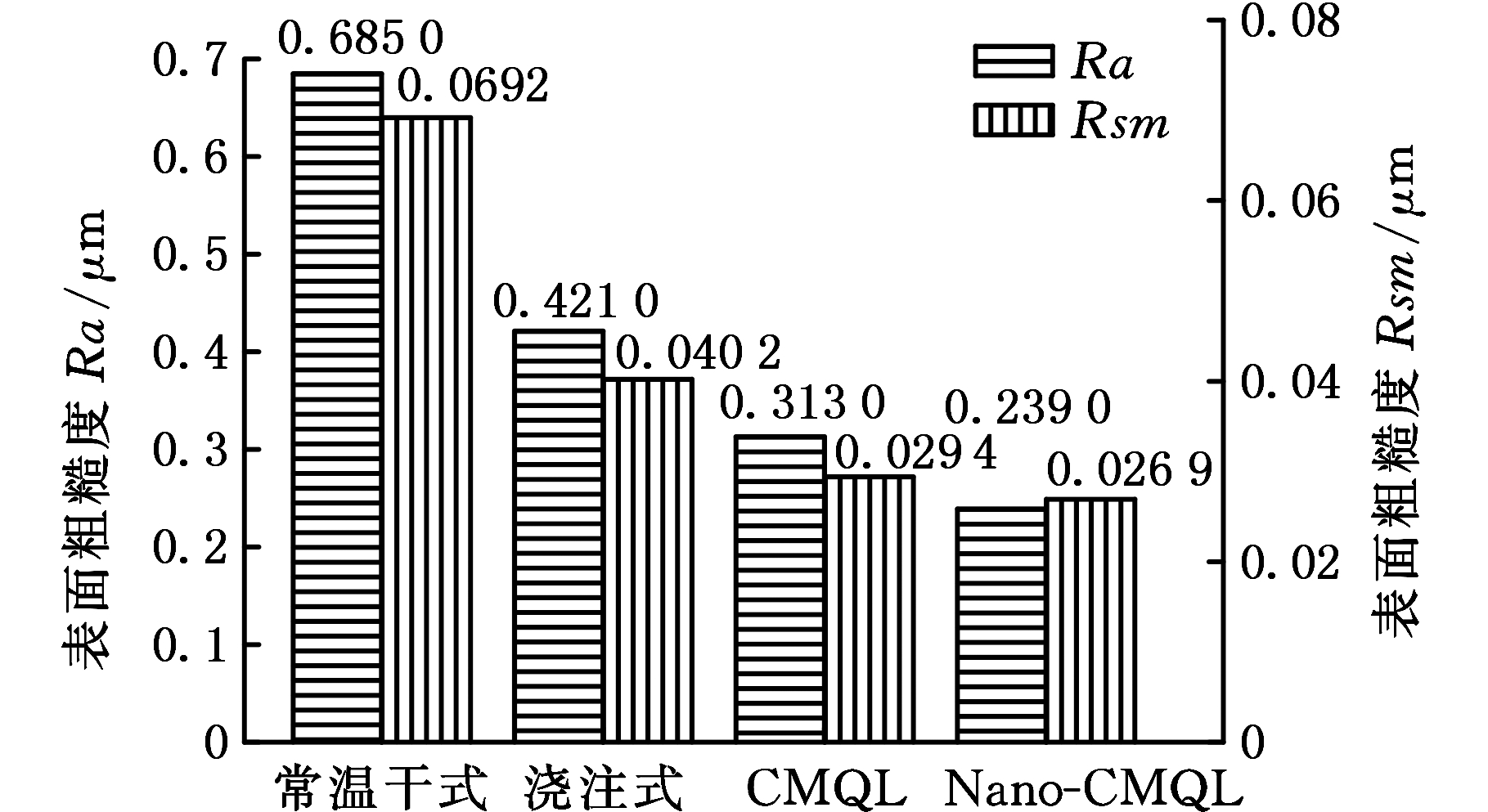

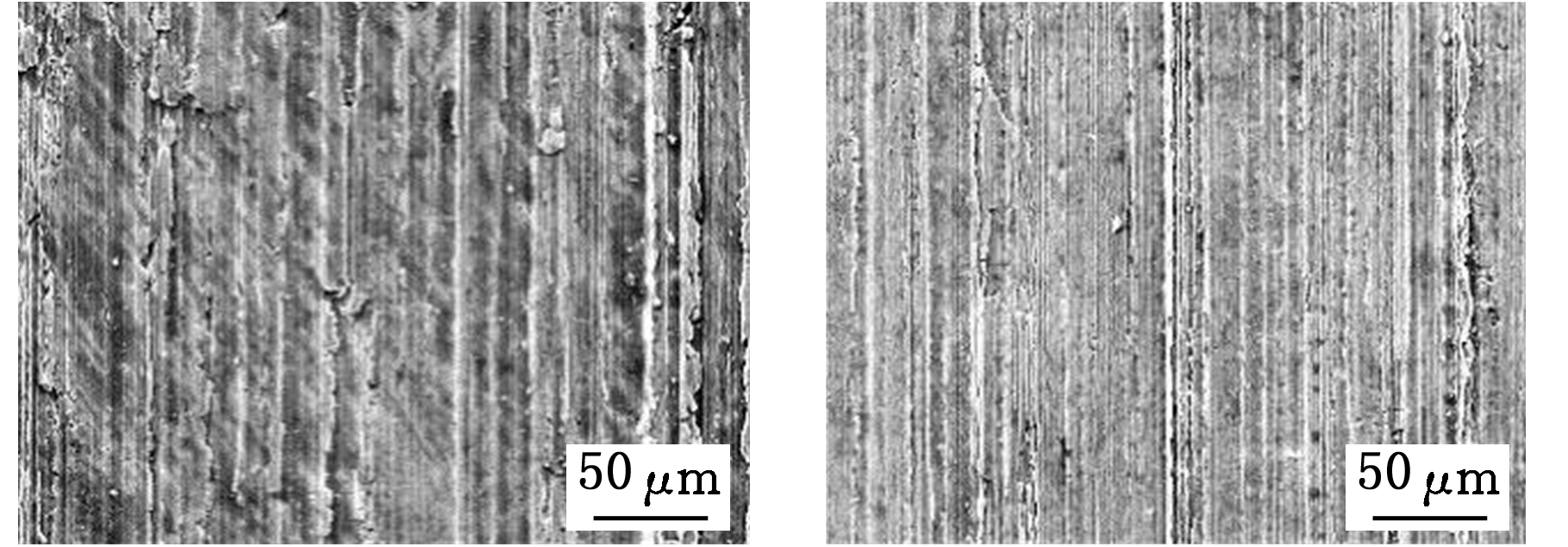

图8~图10分别是在磨削速度为30 m/s、磨削深度为20 μm时,四种不同润滑方式下磨削后的工件表面轮廓、表面粗糙度值、表面形貌图。

(a)常温干式

(b)浇注式

(c)CMQL

(d)Nano-CMQL

图8 不同润滑条件下的工件表面轮廓高度

Fig.8 The profile height of workpieces surface under different lubrication conditions

图9 不同润滑条件下的表面粗糙度

Fig.9 Surface roughness values under different lubrication conditions

(a)常温干式 (b)浇注式

(c)CMQL (d)Nano-CMQL

图10 不同润滑条件下的工件表面形貌

(vs=30 m/s,ap=20 μm)

Fig.10 Surface morphologies of workpieces under different lubrication conditions

由图8、图9可知,Nano-CMQL条件下的工件表面形貌较理想,其表面轮廓曲线的纹理致密度及波峰波谷较为均匀,其表面粗糙度Ra值(0.239 μm)和Rsm值(0.026 9 μm)最小,表明在Nano-CMQL条件下工件表面的材料堆积及黏附现象程度减小,表面质量较好,这与图10不同润滑条件下的工件表面形貌结果是相一致的。

分析上述现象的原因为:一方面,在磨削加工时,低温冷风良好的渗透能力可以有效进入磨削区域带走磨削热及磨屑,从而有效降低磨削温度,强化了散热条件,并使磨削区始终处于一个稳定的低温温度场状态,提高了磨削区域的冷却性能。另一方面,Nano-CMQL中纳米MoS2粒子具有椭球性,其六方晶系结构由Mo原子与S原子通过共价键形成,在磨削时,由于Mo原子与S原子之间的结合力较强,分子层间的S原子结合力较弱,当分子之间受到剪切力时分子层会发生断裂,从而形成滑移面,这决定了纳米MoS2粒子具有一定的松散性及延展性[20]。在磨削力的作用下,部分纳米MoS2粒子会在磨削区域发生化学反应(反应式为Fe+O2+MoS2=FeS+MoO2[21]),进而延展成摩擦反应复合薄膜。此外由于纳米MoS2粒子具有良好的表面活性,在摩擦过程中纳米MoS2粒子会不断吸附在摩擦反应复合薄膜处。复合膜不但可以有效减小磨损,提高磨削区域的润滑性能,同时还可以在磨损表面起到一定的修复作用,因此在Nano-CMQL条件下,可以得到较好的表面质量。

3 结论

本文采用常温干式、浇注式、CMQL和Nano-CMQL四种润滑方式对GCr15淬硬轴承钢进行磨削试验研究,通过对比法向磨削力、比磨削能、磨削温度、工件表面轮廓、粗糙度及表面质量,得出以下结论:

(1)当砂轮转速一定时,法向磨削力随磨削深度的增大而增大;当磨削深度一定时,法向磨削力随磨削速度的增大而减小。在低速小磨深时,浇注式磨削的法向磨削力较小,而在高速大磨深时,Nano-CMQL能有效减小法向磨削力。

(2)磨削过程中的磨削温度与磨削速度和磨削深度成正比,但四种润滑方式的增长幅度不一样,随着磨削速度和磨削深度的增大,Nano-CMQL磨削的冷却性能开始逐渐优于其他润滑方式,在vs=30 m/s,ap=20 μm时,Nano-CMQL与浇注式磨削相比,磨削温度降低了9.7%。

(3)比磨削能的大小不会随磨削速度和磨削深度呈现单调的变化趋势,在不同的磨削参数下,不同润滑方式的磨削加工性能存在明显差距。在磨削速度为30 m/s、磨削深度为20 μm时,综合工件表面轮廓曲线、表面粗糙度及表面形貌认为,Nano-CMQL磨削条件可以有效减小工件损伤,提高工件表面质量。

[1] 吴良芹.先进制造技术及其发展[J].机械制造与研究, 2009, 38(1):84-86.

WU Liangqin. Advanced Manufacturing Technology and Development[J]. Machinery Design & Manufacture, 2009, 38(1):84-86.

[2] 李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003:2-9.

LI Bomin, ZHAO Bo. Modern Grinding Technology[M]. Beijing: China Machine Press,2003:2-9.

[3] BRINKSMEIE E, MUTLUGÜNES Y, KLOCKE F, et al. Ultra-precision Grinding[J]. CIRP Annals—Manufacturing Technology, 2010, 59(2): 652-671.

[4] XU X, MALKIN S. Comparison of Methods to Measure Grinding Temperatures[J].Journal of Manufacturing Science and Engineering, 2001, 123(2): 191-195.

[5] MALKIN S, GUO C. Thermal Analysis of Grinding[J]. CIRP Annals—Manufacturing Technology, 2007, 56(2): 760-782.

[6] SILVA L R, BIANCHI E C, FUSSE R Y, et al. Analysis of Surface Integrity for Minimum Quantity Lubricant(MQL) in Grinding[J]. International Journal of Machine Tools and Manufacture, 2007, 47(2): 412-418.

[7] 傅玉灿,安中华. 低温冷风射流冷却对切削温度的影响实验[J]. 机械工程师, 2006(7): 59-60.

FU Yucan, AN Zhonghua. Experimental Study on the Effect of Low Temperature Cold Air Jet Cooling on Cutting Temperature[J]. Mechanical Engineer, 2006(7): 59-60.

[8] LEE P H, NAM T S, LI C, et al. Environmentally-friendly Nano-fluid Minimum Quantity Lubrication (MQL) Meso-scale Grinding Process Using Nano-diamond Particles[C]∥2010 International Conference on Manufacturing Automation (ICMA). Hong Kong:IEEE, 2010: 44-49.

[9] SHEN B, SHIH A J, TUNG S C. Application of Nanofluids in Minimum Quantity Lubrication Grinding[J]. Tribology Transactions, 2008, 51(6): 730-737.

[10] 刘业凤, 赵欢欢, 张华, 等. 低温冷风磨削加工替代传统磨削的试验研究[J]. 机床与液压, 2010,38(15):5-7.

LIU Yefeng, ZHAO Huanhuan, ZHANG Hua,et al. Experimental Study on Low Temperature Cold Air Grinding Process Replacing Traditional Grinding[J]. Machine Tool & Hydraulics, 2010,38(15):5-7.

[11] CHOL S U S. Enhancing Thermal Conductivity of Fluids with Nanoparticles[J]. ASME Publications-Fed, 1995, 231: 99-106.

[12] MAO C, TANG X, ZOU H, et al. Investigation of Grinding Characteristic Using Nanofluid Minimum Quantity Lubrication[J]. International Journal of Precision Engineering and Manufacturing, 2012, 13(10): 1745-1752.

[13] 金宗哲,张国军,包亦望,等.复相陶瓷增强颗粒尺寸效应[J].硅酸盐学报,1995(6):610-617.

JIN Zongzhe, ZHANG Guojun, BAO Yiwang, et al. Size Effect of Multiphase Ceramics to Enhance Particle Size[J].Journal of the Chinese Ceramic Society,1995(6):610-617.

[14] SHEN B, SHIH A J. Minium Qunantity Lubrication (MQL) Grinding Using Vitrified CBN Wheels[J]. Trans. NAMRI/SME, 2009, 37: 129-136.

[15] 韩振鲁, 李长河, 王胜,等. 高速磨削楔形区气流场建模与仿真[J]. 制造技术与机床, 2013(5):110-115.

HAN Zhenlu, LI Changhe, WANG Sheng, et al. Modeling and Simulation of Air Flow Field in High-speed Grinding[J]. Manufacturing Technology & Machine Tool, 2013(5):110-115.

[16] XUAN Y, LI Q. Heat Transfer Enhancement of Nanofulds[J]. Int. J. of Heat and Fuild Flow, 2000, 21(1): 58-64.

[17] 李洪亮. 纳米流体及其强化传热性能研究进展[J].石油机械, 2008, 36(6):79-83.

LI Hongliang. Research Progress of Nanofluids Heat Transfer Enhancement and Its Performance [J]. Journal of Petroleum Machinery, 2008, 36 (6) : 79-83.

[18] JIA Dongzhou, LI Changhe, WANG Sheng, et al. Advances and Patents about Grinding Equipments with Nano-particle Jet Minimum Quantity Lubrication[J].Recent Patents on Nnaotechnology, 2014,8(3): 215-229.

[19] 赵恒华,孙顺利,高兴军,等. 超高速磨削的比磨削能研究[J].中国机械工程,2006,17(5):453-456.

ZHAO Henghua, SUN Shunli, GAO Xingjun, et al. Study on Specific Grinding Energy of Ultra-high Speed Grinding[J].China Mechanical Engineering,2006,17(5): 453-456.

[20] 张彦彬,李长河,贾东洲.MoS2/CNTs混合纳米流体微量润滑磨削加工表面质量试验评价[J].机械工程学报,2018,54(1):161-170.

ZHANG Yanbin, LI Changhe, JIA Dongzhou. MoS2 / CNTs Composite Nanometer Trace Lubricating Fluid Grinding Surface Quality Test[J]. Journal of Mechanical Engineering, 2018, 54 (1) : 161-170.

[21] 张博,徐滨士,许一,等.润滑剂中微纳米润滑材料的研究现状[J].摩擦学学报,2011,31(2):194-204.

ZHANG Bo, XU Binshi, XU Yi, et al. Research Status of Micro/Nano Lubricants in Lubricants[J].Tribology,2011,31(2):194-204.