0 引言

轮胎是汽车与地面接触的唯一部分,轮胎的安全性直接决定了汽车的安全性。目前,绝大多数汽车使用的是充气轮胎,但是充气结构的设计使得充气轮胎具有先天的缺陷。调查显示,充气轮胎的爆胎、刺破等气密性问题已对汽车行驶安全造成了严重的危害,因此,发展安全车轮成为了亟待解决的问题。目前已在研究的安全轮胎技术主要有非充气安全轮胎车轮和充气安全轮胎车轮两种[1-2]。非充气安全车轮即无需充气的车轮,它完全颠覆了传统充气轮胎车轮的设计方法,从而根本不存在漏气、爆胎等问题,例如米其林的Tweel车轮、蜂窝车轮、北汽与MKP的负泊松比轮胎等[3-5]。

机械弹性车轮是一种非充气安全轮胎车轮,具有防弹损、防刺破、防爆胎等功能,能够在恶劣道路条件下稳定行驶,尤其适合在军车上使用。本文从机械弹性车轮静态和动态特性两方面进行分析[6-9],建立机械弹性车轮多工况力学模型,求解铰链组受损状态最大拉力值,并结合虚拟样机仿真软件ADAMS建立匹配机械弹性车轮的整车模型,进行机械弹性车轮的动态仿真研究。

1 机械弹性车轮结构

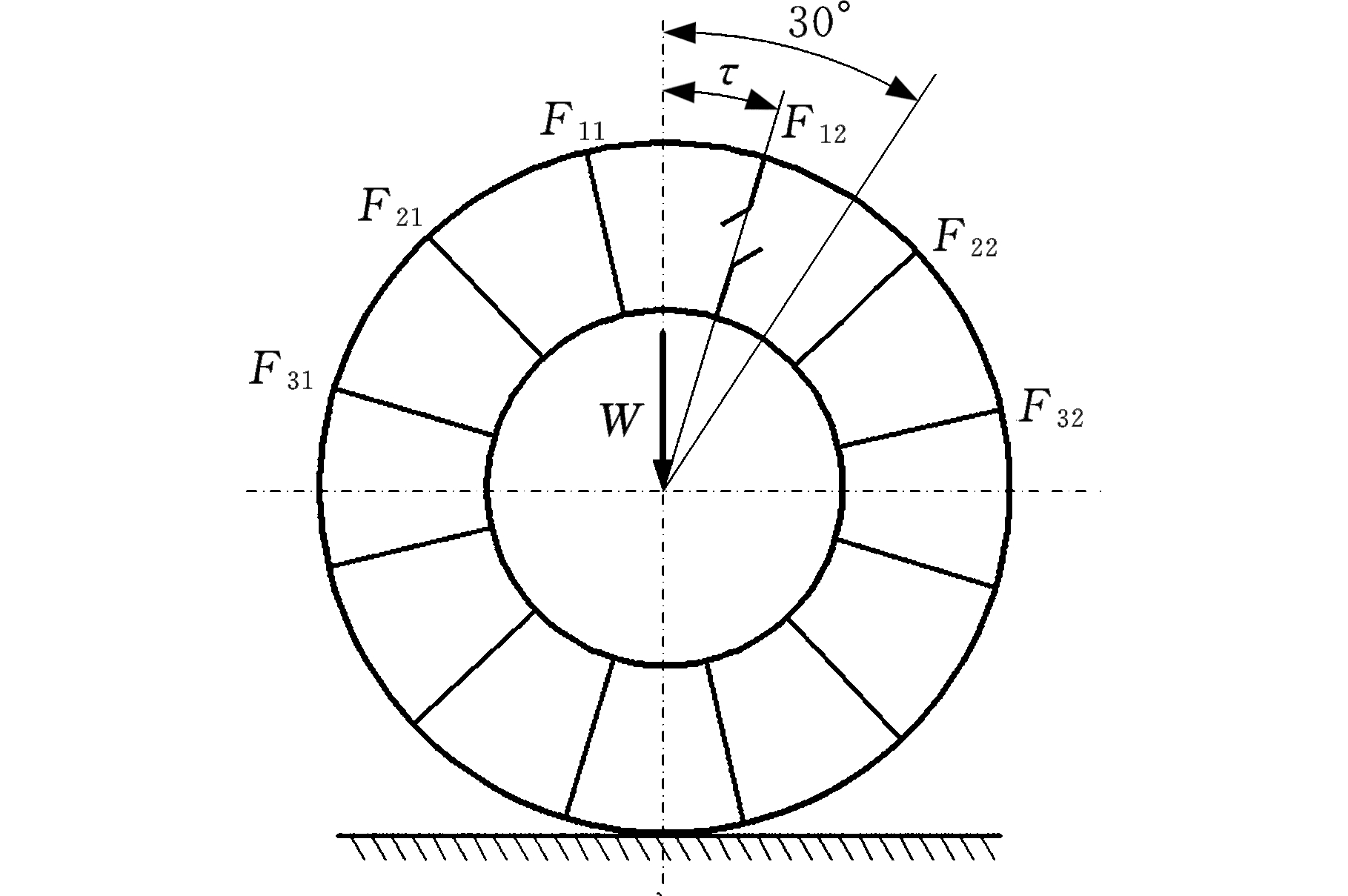

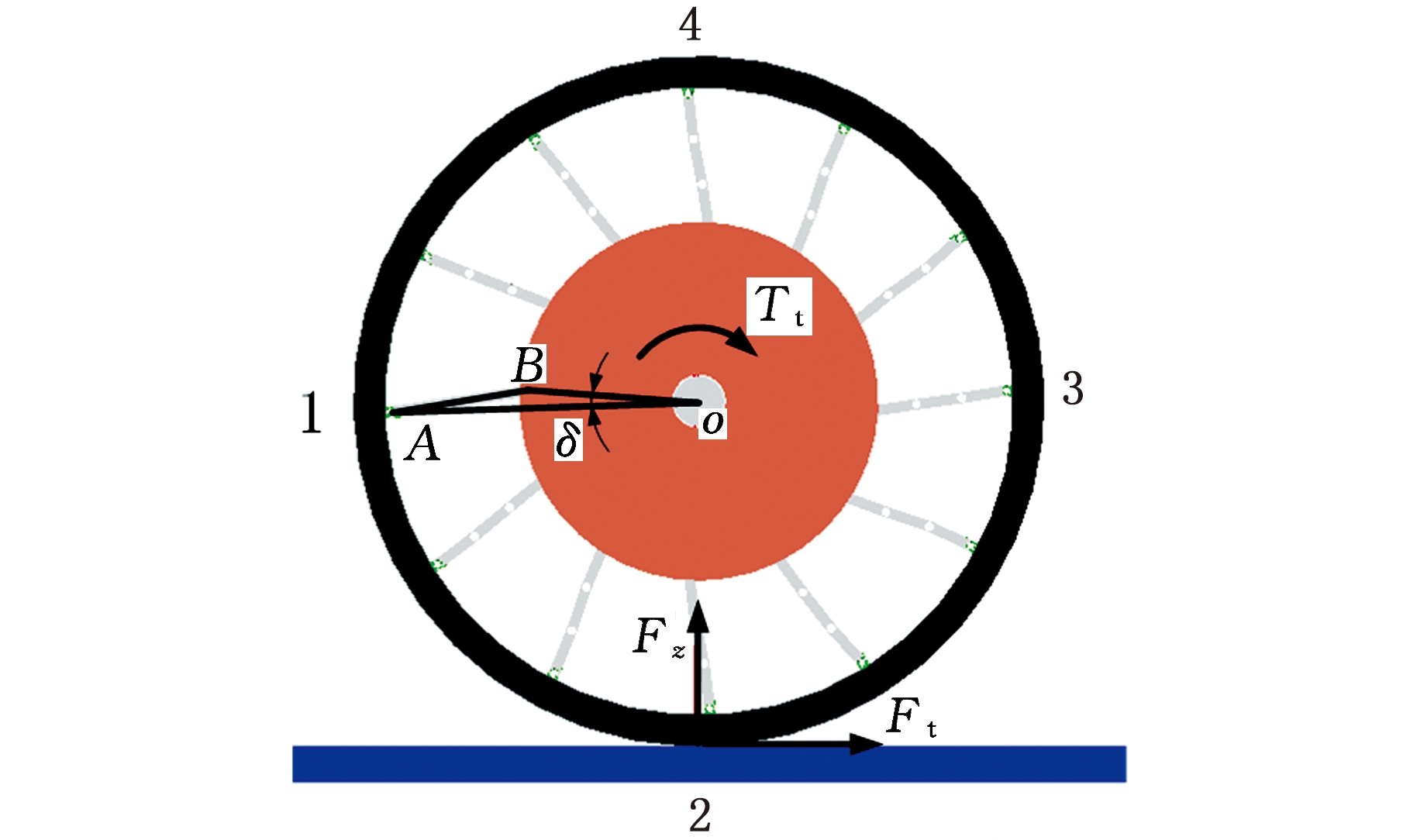

机械弹性车轮是一种非充气安全轮胎,由轮毂、铰链组和輮轮三大部分构成,如图1所示。輮轮由弹性钢丝环、组合卡和橡胶层组成,直接与地面接触,承担大部分的缓冲减振功能;铰链组为弹性材料,由多节铰链组成,一端装配在輮轮内圈的组合卡上,另一端装配在轮毂上,是轮毂和輮轮之间的传力部件,与輮轮共同起到承载和缓和冲击的作用;轮毂与车桥连接,主要用来安装固定车轮和承载。

图1 机械弹性车轮

Fig.1 Mechanical elastic wheel

机械弹性车轮在路面不平度的激励下,輮轮橡胶层和内部的弹性钢丝环受力弹性变形,具有缓冲减振和包容作用,同时接地区域的铰链组能够自由弯曲,具有隔振的作用,避免路面激励直接通过輮轮传至轮毂和车轴,使得机械弹性车轮具有不同于传统充气轮胎车轮的良好的缓冲减振功能。非充气结构一般可以节省大部分橡胶材料,降低迟滞损失,提高机械效率并延长使用寿命[10]。

2 机械弹性车轮静态特性

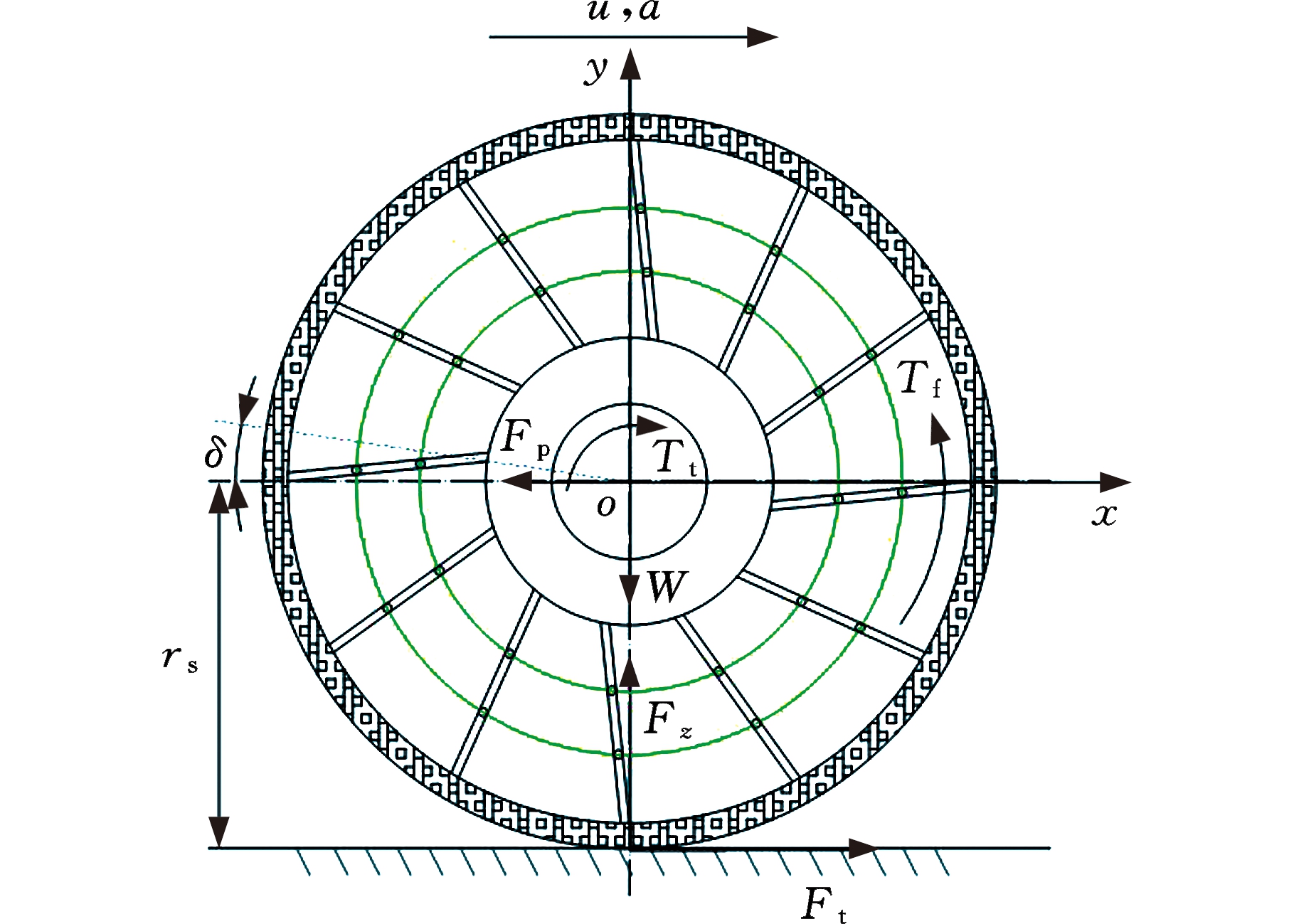

如图2所示,机械弹性车轮在静态工况下,轮毂中心承受垂向载荷W的作用,处于非接地区域的铰链组承受拉力作用,处于接地区域附近的铰链组不承受力的作用,为自由弯曲状态[11]。輮轮内圈上部承受铰链组的拉力,外圈接地区域承受地面的支撑力,出现类椭圆弹性变形[12]。輮轮和铰链组相互作用起到支撑和承受垂向载荷的作用。

图2 机械弹性车轮静态承载

Fig.2 Mechanical elastic wheel static bearing

通过理论计算分析,当铰链组处于机械弹性车轮顶部位置时,承受的拉力值最大,为W/3[13]。因此,机械弹性车轮最顶部位置是铰链组最容易被拉断破坏的危险位置,铰链组的疲劳破坏和超载损坏往往首先在这里出现。

机械弹性车轮需要在恶劣道路条件下甚至在铰链组受损断开的情况下也能够稳定行驶。本文选择其中一根铰链组受损断开的情况进行分析研究,受损机械弹性车轮见图3。

图3 受损机械弹性车轮

Fig.3 Damaged mechanical elastic wheel

水平位置的铰链组所受拉力在垂直方向的分量很小,忽略不计。建立机械弹性车轮一根铰链组受损断开情况下的链组受力方程如下:

W=F11cos(30°-τ)+F21cos(60°-τ)+

F31cos(90°-τ)+F22cos(30°+τ)+

F32cos(60°+τ)

(1)

式中,τ为受损断开铰链组与垂直方向的夹角,0°≤τ≤30°。

假设在拉力F11、F21、F22、F31、F32的作用下,铰链组的变形量分别为Δl11、Δl21、Δl22、Δl31和Δl32,则有

(2)

其中,K为由铰链组弹性模量、横截面积、长度决定的量,因为12个铰链组的结构尺寸和材料完全相同,所以K值也一样[14]。

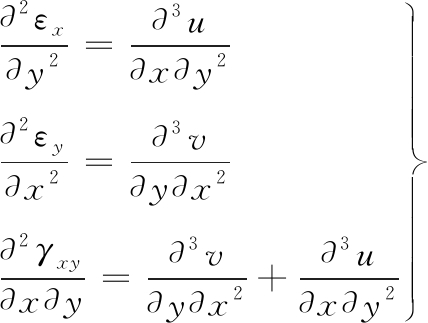

根据弹塑性力学连续性假定,受力物体在变形前后都必须是连续的,不出现断裂或重叠的现象,则需要满足的应变协调方程如下。

在xy平面内:

(3)

(4)

式中,εx、εy分别为x、y方向应变;γxy为角应变。

可得平面问题的应变协调方程:

(5)

在极坐标情况下,应变协调方程为

(6)

根据式(1)~式(6),可以得到目标函数:

F11=Wcos(30°-τ)(cos2(30°-τ)+

cos2(60°-τ)+cos2(90°-τ)+

cos2(30°+τ)+cos2(60°+τ))-1

(7)

0°≤τ≤30°

求解F11的最大值,结果为:τ=15.81°时F11,max=0.467 4W。

图4 铰链组受力曲线

Fig.4 The force curve of the hinge group

图4中实线为受损铰链组从垂直方向左侧-60°到右侧120°各个位置时,其左侧相邻铰链组所受拉力的变化曲线;虚线为完整工况下铰链组在车轮上半部各位置的受力曲线。由图4可以看出,在有一根铰链组受损断开的情况下,机械弹性车轮中铰链组承受最大拉力值的位置发生了变化,不再是位于车轮顶部的铰链组,并且在一根铰链组受损断开情况下出现的铰链组最大拉力值显著增大。当受损断开铰链组与垂直方向的夹角为15.81°时,机械弹性车轮中铰链组承受的拉力值达到最大,并且承受最大拉力值的铰链组与受损断开铰链组相邻,最大拉力值为0.467 4W。

3 机械弹性车轮动态特性

机械弹性车轮在动态工况时,输入的转矩首先作用于轮毂,再通过铰链组传递给輮轮[15]。輮轮非接地区域的铰链组除了承受垂向载荷外,还要承受车轮驱动或制动力矩,輮轮接地区域的铰链组也可能不再处于自由弯曲的不受力状态,需要承受驱动或制动力矩。机械弹性车轮的悬链式结构会使輮轮转动相对于轮毂转动存在一定的滞后,这种现象会给机械弹性车轮带来独特的性能。一方面,汽车加速时,这种滞后可以有效缓和传动系统的冲击;另一方面,这种滞后会使汽车制动存在一定滞后。因此,需要合理选取铰链组长度和预紧度等参数使得转动滞后角满足各方面要求。

机械弹性车轮在主动力作用下的运动过程中,地面在接触处产生约束力,限制机械弹性车轮沿接触处法线向地面方向的运动。

进行驱动轮、从动轮和制动轮力学模型分析时,将机械弹性车轮视为多刚体系统,忽略了各部件的材料属性,通过运动副连接各个部分。铰链组两端通过旋转副与轮毂和輮轮连接。

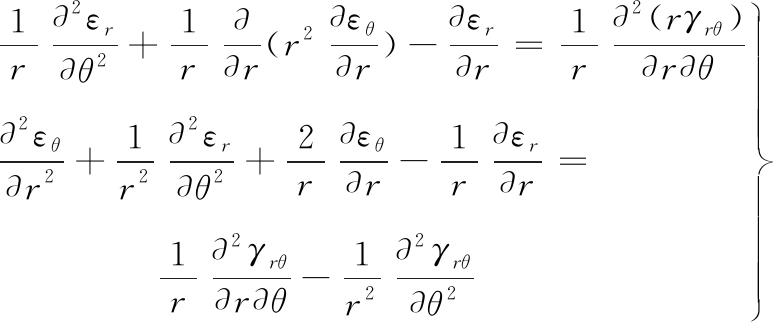

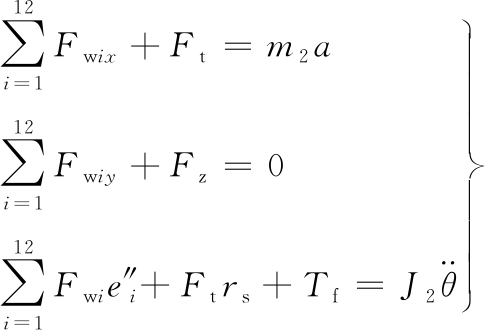

3.1 驱动轮力学模型

图5 驱动轮力学模型

Fig.5 The mechanical model of the driving wheel

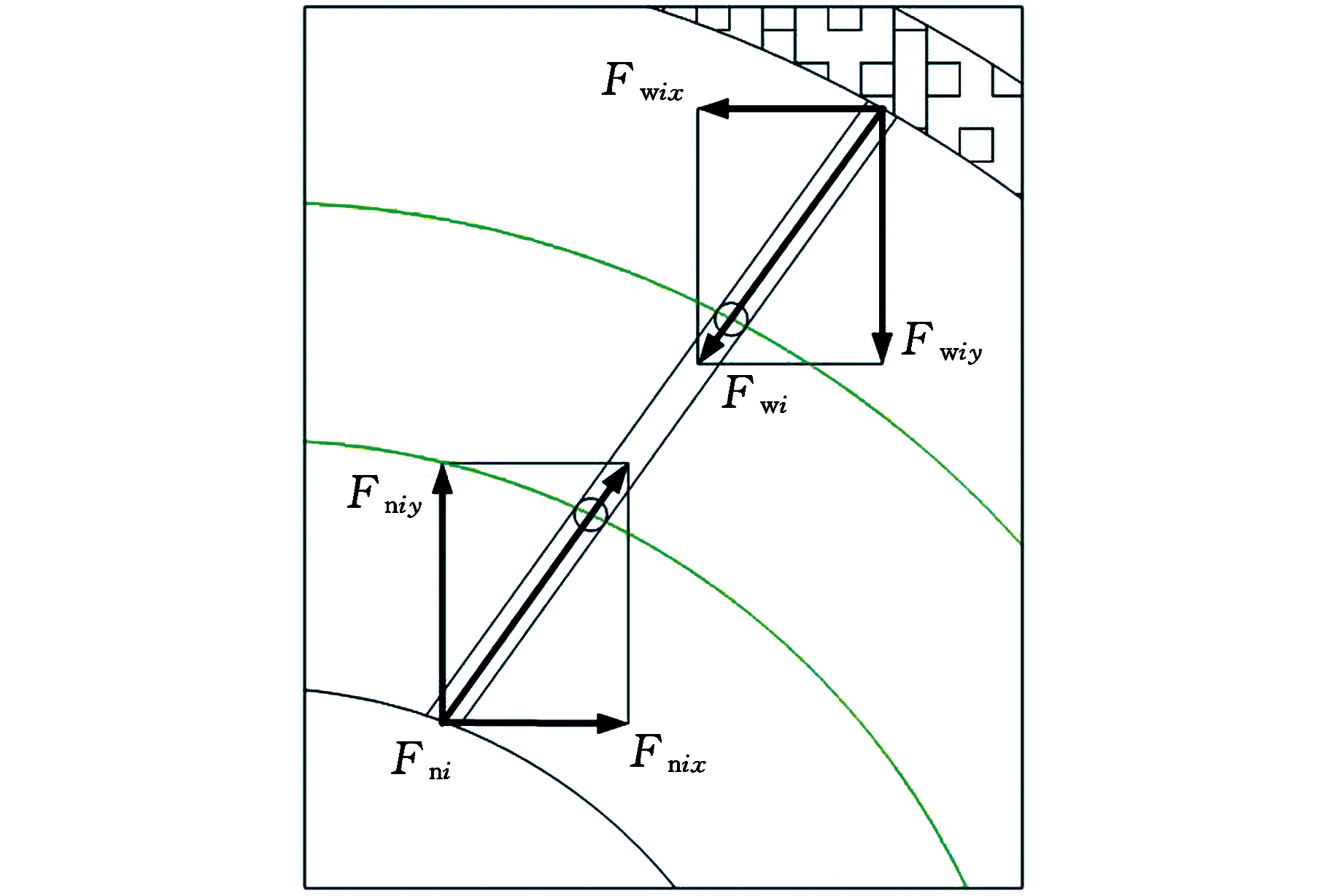

图6 铰链组受力

Fig.6 Hinge group force

机械弹性车轮驱动加速工况下,加速度a>0,以机械弹性车轮轴心为坐标原点o,水平方向为x轴,垂直方向为y轴,建立平面坐标系,如图5所示。铰链组受力如图6 所示。其中,Tt为车轴作用于驱动轮上的转矩;Tf为车轮滚动时的滚动阻力偶矩;Fp为车轴对车轮的水平推力;Fz为地面对机械弹性车轮的法向反作用力;Ft为地面对机械弹性车轮反作用力,即驱动力;u为机械弹性车轮水平方向的速度;a为机械弹性车轮的水平方向加速度;i为铰链组的编号,这里共有12个铰链组;Fni为第i个铰链组对轮毂的作用力;Fnix为铰链组对轮毂作用力在x轴的分量;Fniy为铰链组对轮毂作用力在y轴的分量;Fwi为第i个铰链组对輮轮的作用力;Fwix为铰链组对輮轮作用力在x轴的分量;Fwiy铰链组对輮轮作用力在y轴的分量;δ为轮毂与輮轮之间的转动滞后角。

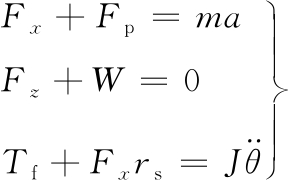

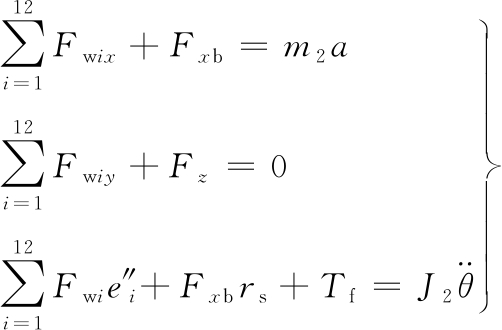

车轮力平衡方程为

(8)

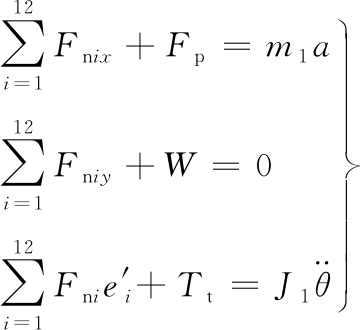

轮毂力平衡方程为

(9)

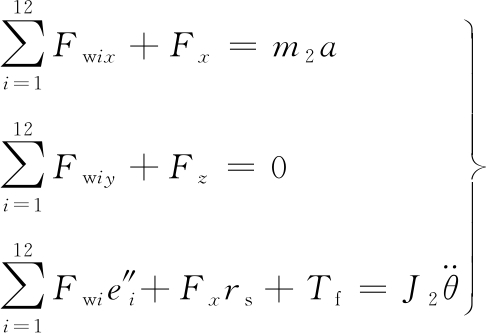

輮轮力平衡方程为

(10)

式中,m为机械弹性车轮整体质量;m1为轮毂部分的质量;m2为輮轮部分的质量;J为机械弹性车轮对中心轴的转动惯量;J1为轮毂部分对中心轴的转动惯量;J2为輮轮部分对中心轴的转动惯量;![]() 为机械弹性车轮滚动的角加速度;rs为机械弹性车轮的静力半径;e′i为铰链组对轮毂作用力Fni的力臂;e″i为铰链组对輮轮作用力Fwi的力臂。

为机械弹性车轮滚动的角加速度;rs为机械弹性车轮的静力半径;e′i为铰链组对轮毂作用力Fni的力臂;e″i为铰链组对輮轮作用力Fwi的力臂。

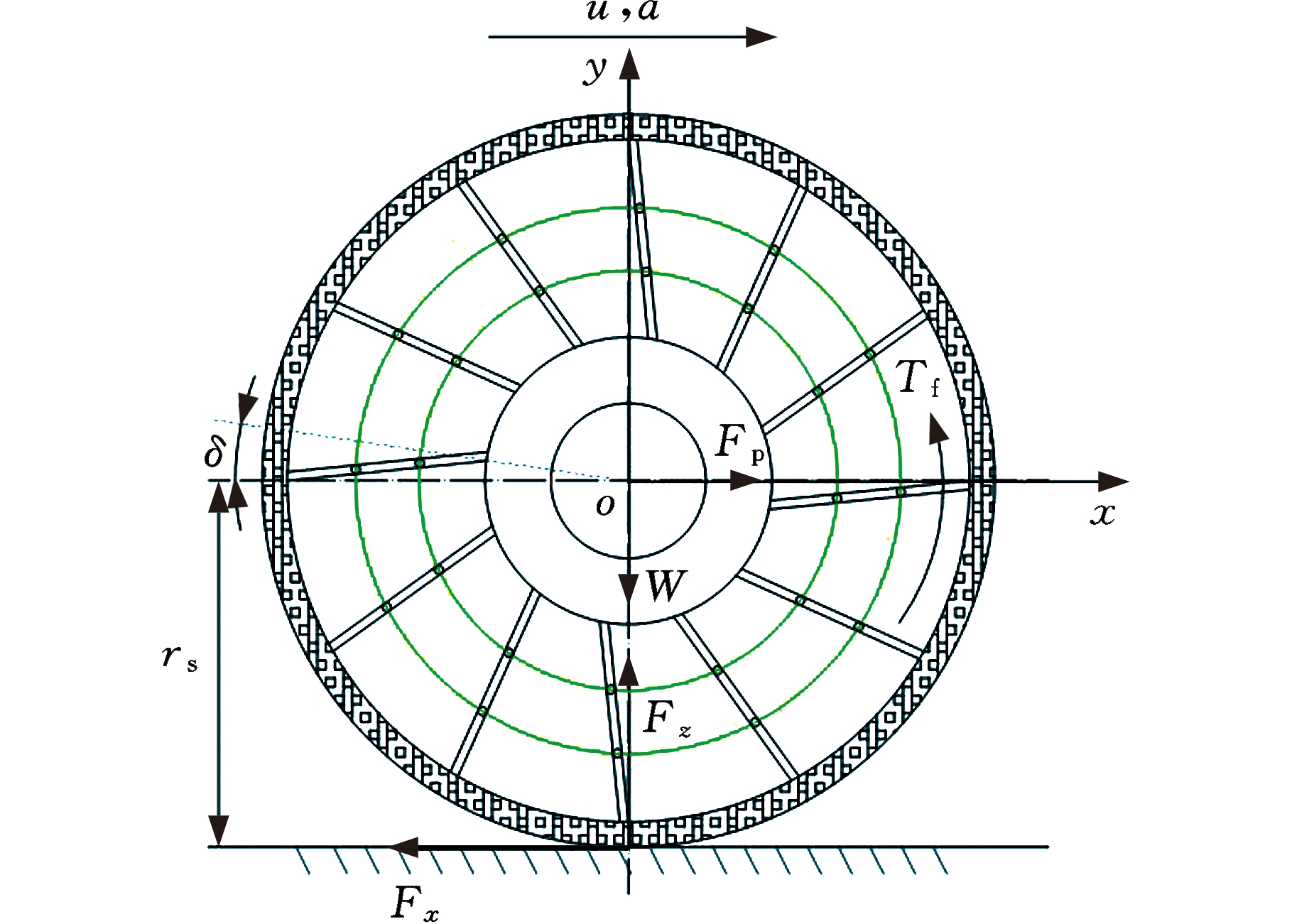

3.2 从动轮力学模型

从动轮力学模型见图7。其中,Fx为地面对机械弹性车轮的水平摩擦力。

图7 从动轮力学模型

Fig.7 The mechanical model of the driven wheel

车轮力平衡方程为

(11)

轮毂力平衡方程为

(12)

輮轮力平衡方程为

(13)

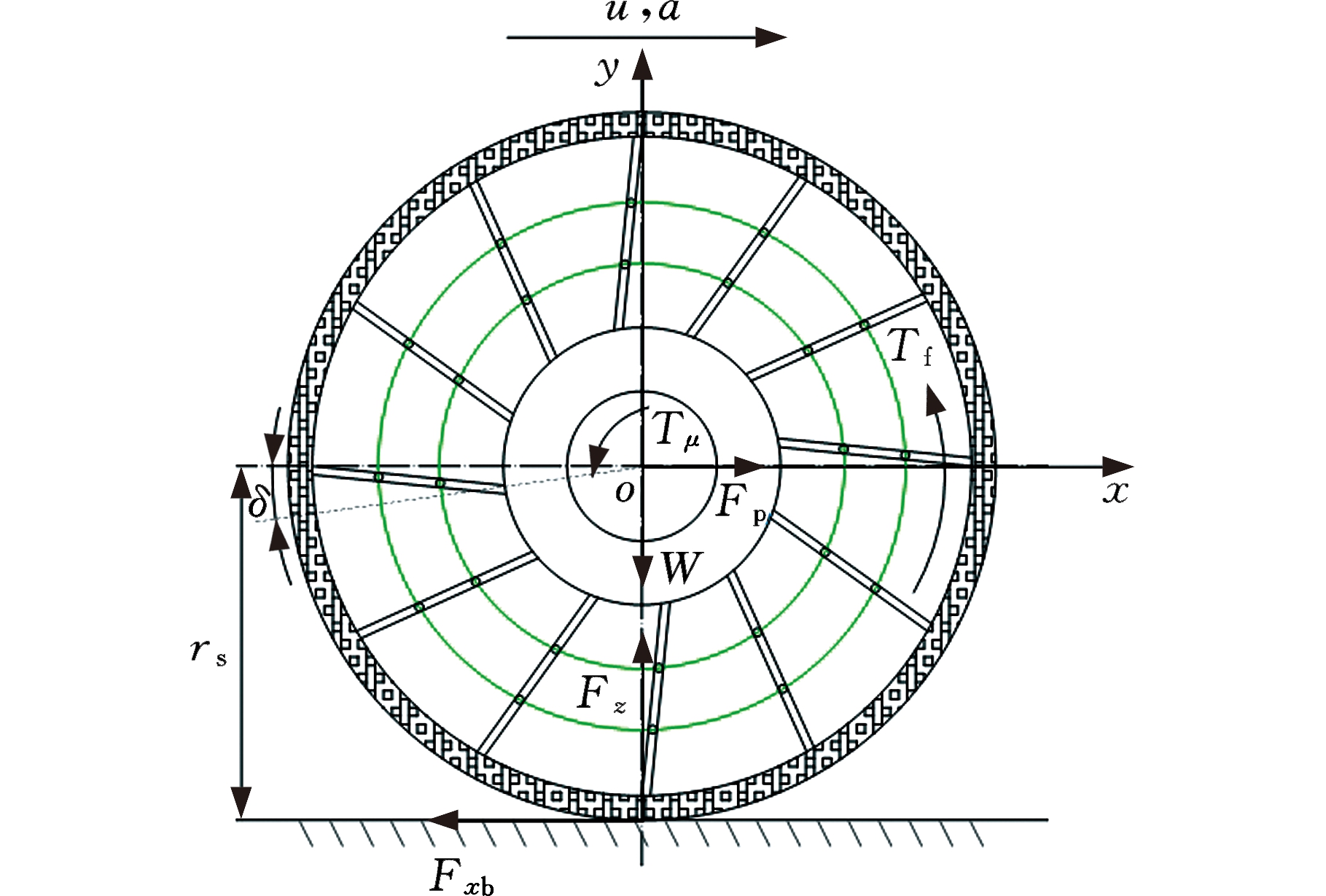

3.3 制动轮力学模型

制动轮力学模型见图8。其中,Tμ为制动器作用于机械弹性车轮的摩擦力矩;Fxb为地面对车轮的地面制动力。铰链组受力见图9。

图8 制动轮力学模型

Fig.8 The mechanical model of the brake wheel

图9 铰链组受力

Fig.9 Hinge group force

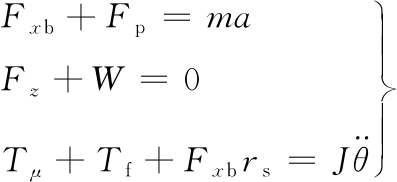

车轮力平衡方程为

(14)

轮毂力平衡方程为

(15)

輮轮力平衡方程为

(16)

4 机械弹性车轮虚拟样机仿真

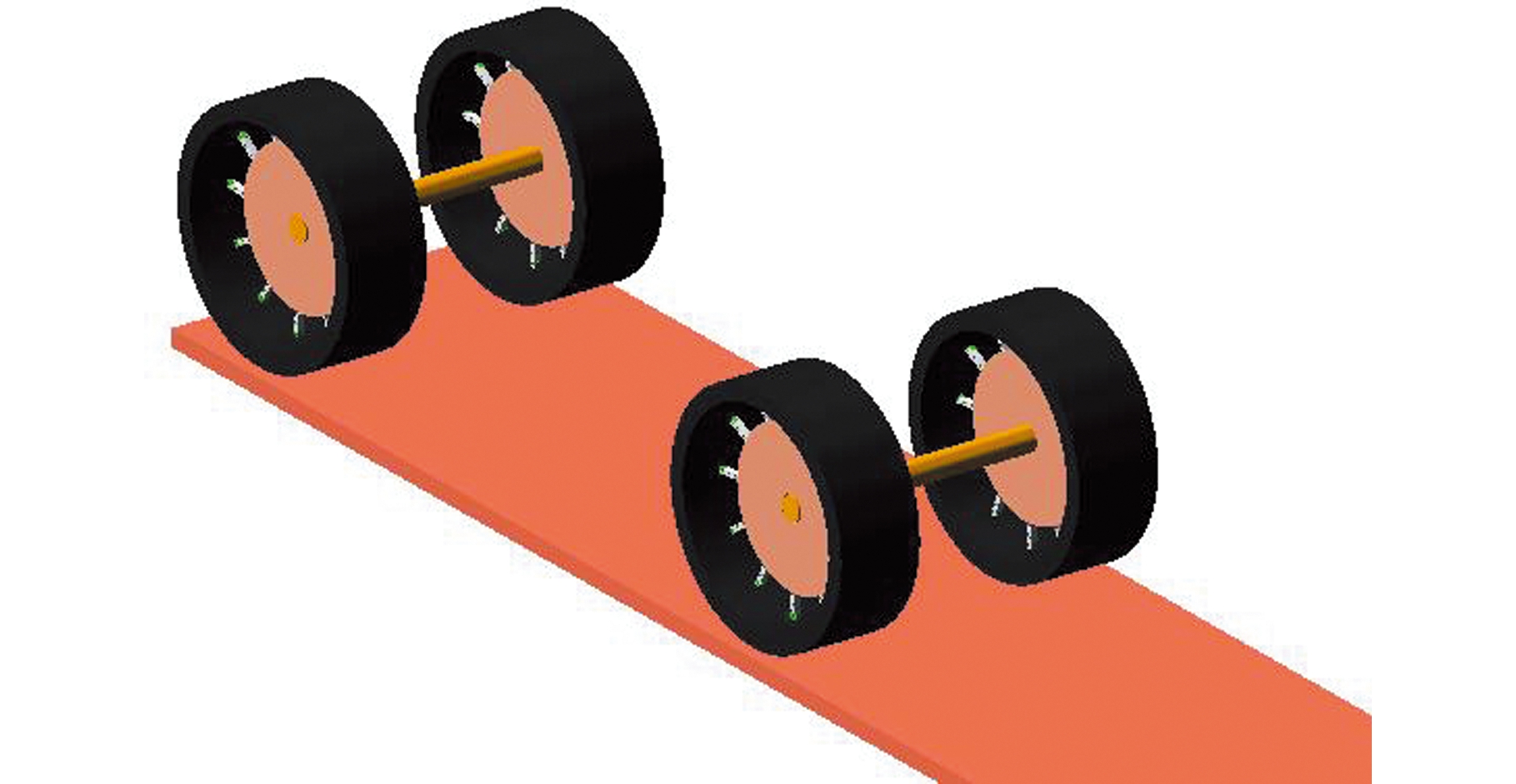

本文针对机械弹性车轮的静动态特性进行研究,不考虑车身部分的精细建模,通过前后车轴来施加载荷和连接4个车轮,在虚拟样机软件ADAMS中建立装配机械弹性车轮的车辆模型,如图10所示。

图10 ADAMS四轮车辆模型

Fig.10 ADAMS four-wheel vehicle model

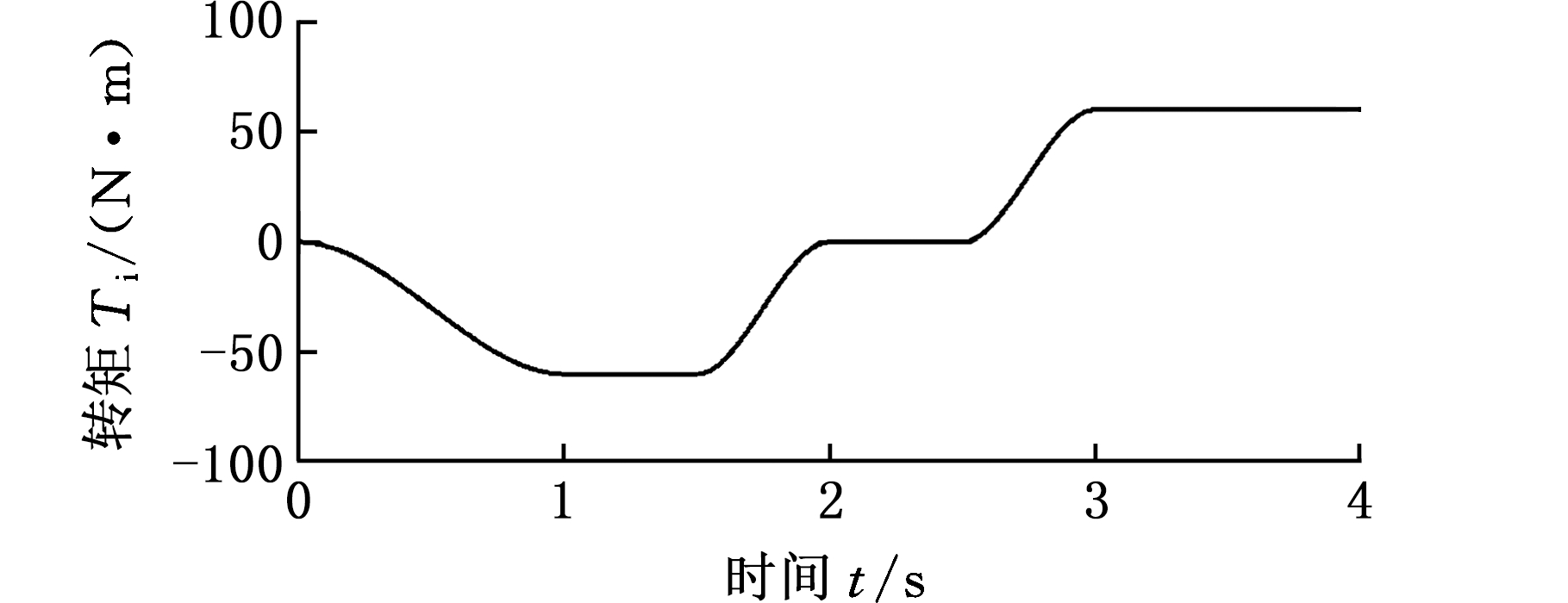

为了研究机械弹性车轮在驱动加速、制动减速和自由滚动三种工况下的动态特性,为不失一般性,对每个机械弹性车轮施加相同转矩输入:STEP(time,0,0,1,-60)+STEP(time,1.5,0,2,60)+STEP(time,2.5,0,3, 60 )。0~2 s为驱动转矩,车辆加速前进;2~2.5 s没有转矩输入,车辆向前滑行;2.5~4 s为制动转矩,车辆减速行驶(图11)。

图11 输入机械弹性车轮的转矩曲线

Fig.11 The input torque curve

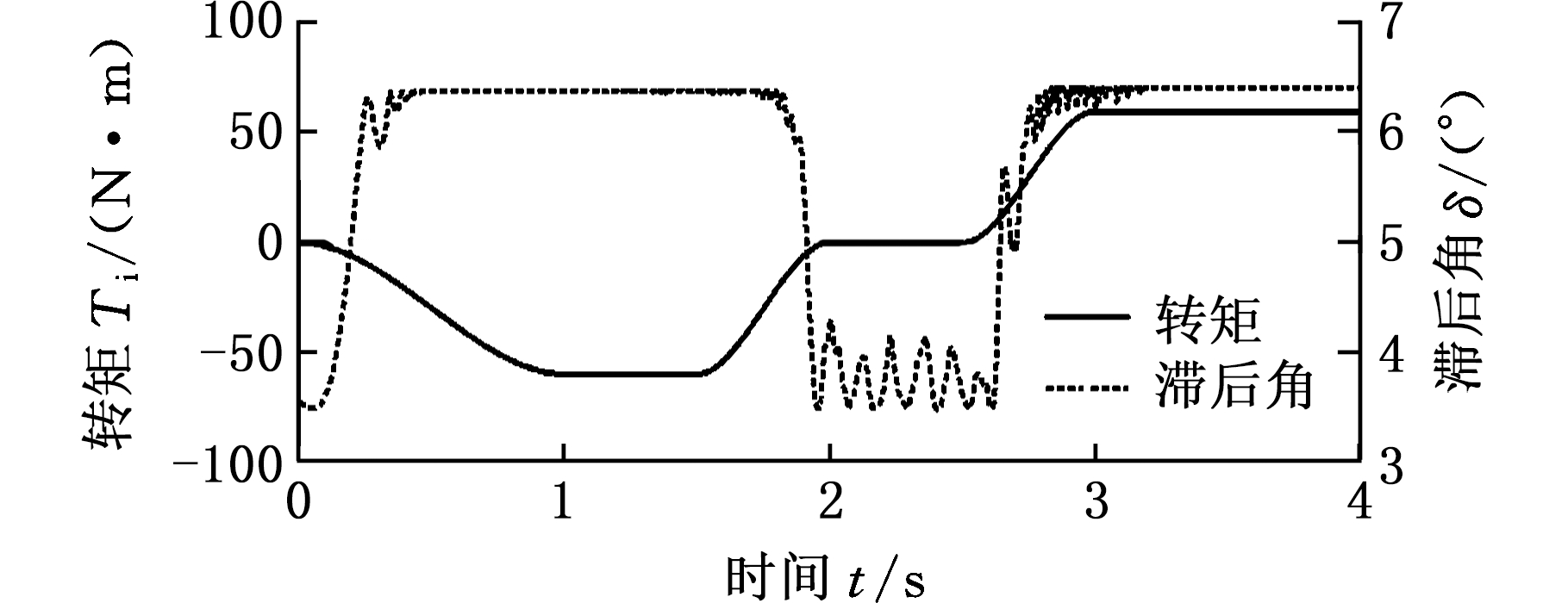

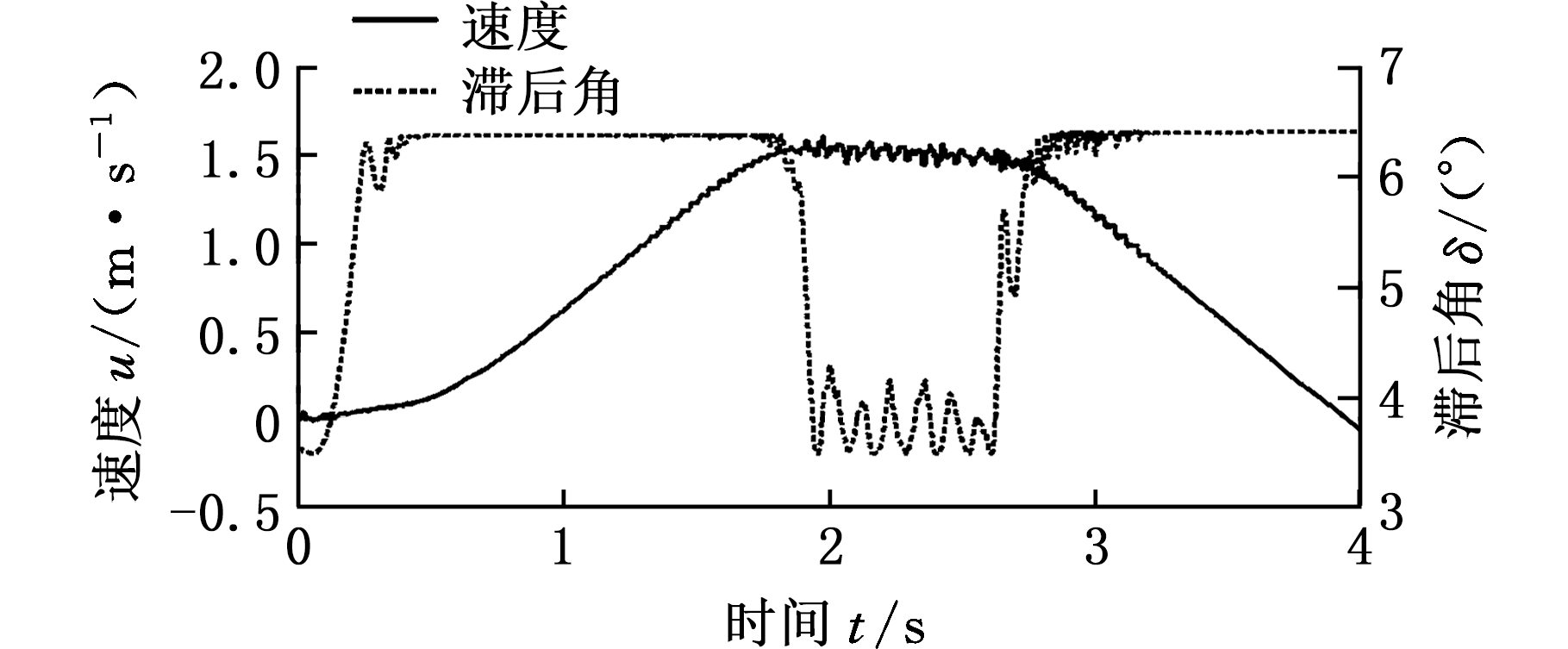

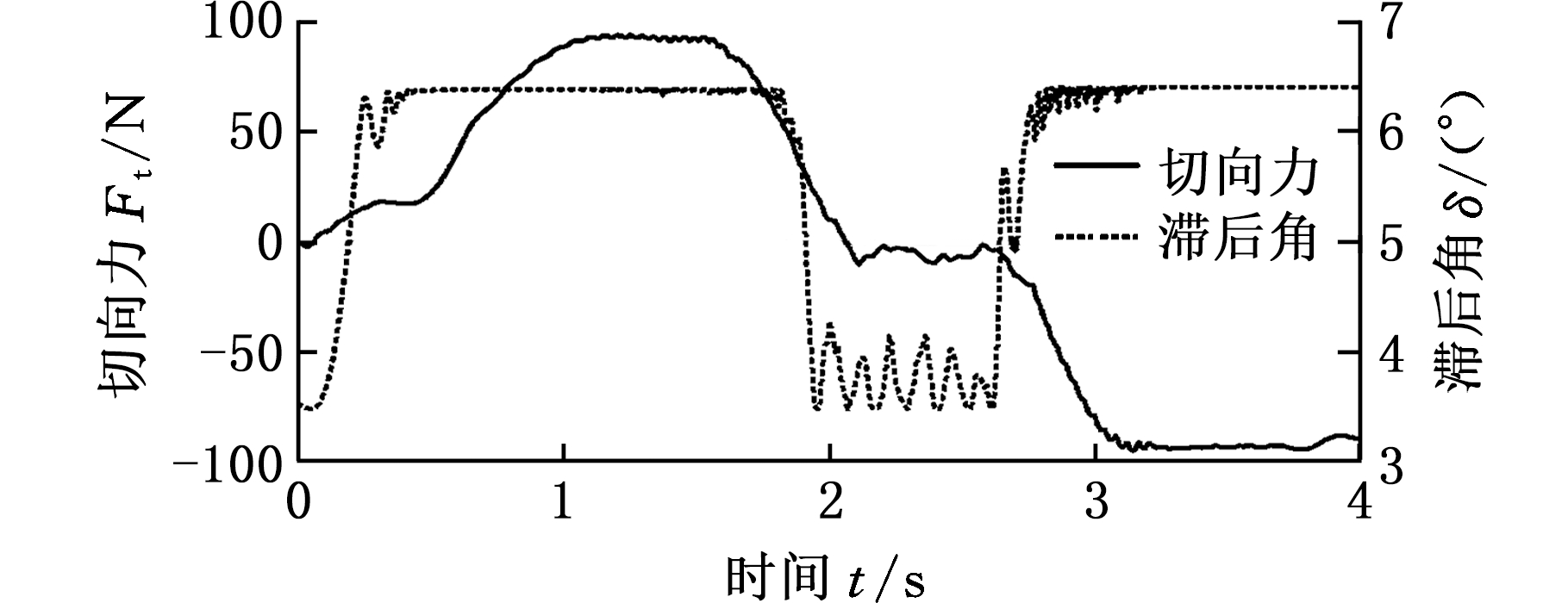

图12所示为仿真过程中輮轮相对轮毂的转动滞后角变化曲线。汽车起步阶段,随着输入轮毂的转矩逐渐增大,轮毂开始转动,并且迅速拉紧铰链组带动輮轮,该过程转动滞后角快速增加,直到铰链组完全拉紧,达到最大值,该过程所用时间类似于传动系离合器的结合时间。汽车加速前进阶段,输入轮毂的转矩维持不变,转动滞后角也稳定在最大值。在驱动转矩值逐步减小时,转动滞后角也随着变化,随转矩同步回到初始零值状态。汽车制动阶段,向轮毂逐步输入制动转矩,此时转动滞后角再次迅速变化,直到稳定在最大值,制动阶段滞后角与驱动阶段方向相反。

图12 输入转矩与滞后角曲线

Fig.12 Torque and hysteresis angle

转动滞后角的大小主要由机械弹性车轮铰链组长度、轮毂半径和輮轮内圈半径决定,也会受到铰链组弹性材料刚度和輮轮刚度等因素的影响,转动滞后角δ如图13所示。

图13 机械弹性车轮滞后角

Fig.13 Hysteresis angle of the mechanical elastic wheel

车速与转动滞后角的关系曲线如图14所示。在转动滞后角达到最大值即铰链组被完全拉紧时,车速才开始明显变化;在中间阶段转动滞后角不明显时,车辆速度相对稳定;在制动结束阶段车速逐渐下降,直至为零。

图14 车速与滞后角曲线

Fig.14 Speed and hysteresis angle

地面对机械弹性车轮的切向力与转动滞后角的关系曲线如图15所示。铰链组完全拉紧也就是滞后角达到最大值时,地面切向力才开始逐渐达到峰值;铰链组处于自由状态时,地面切向力也迅速减小。

图15 地面切向力与滞后角曲线

Fig.15 Ground tangential force and hysteresis angle

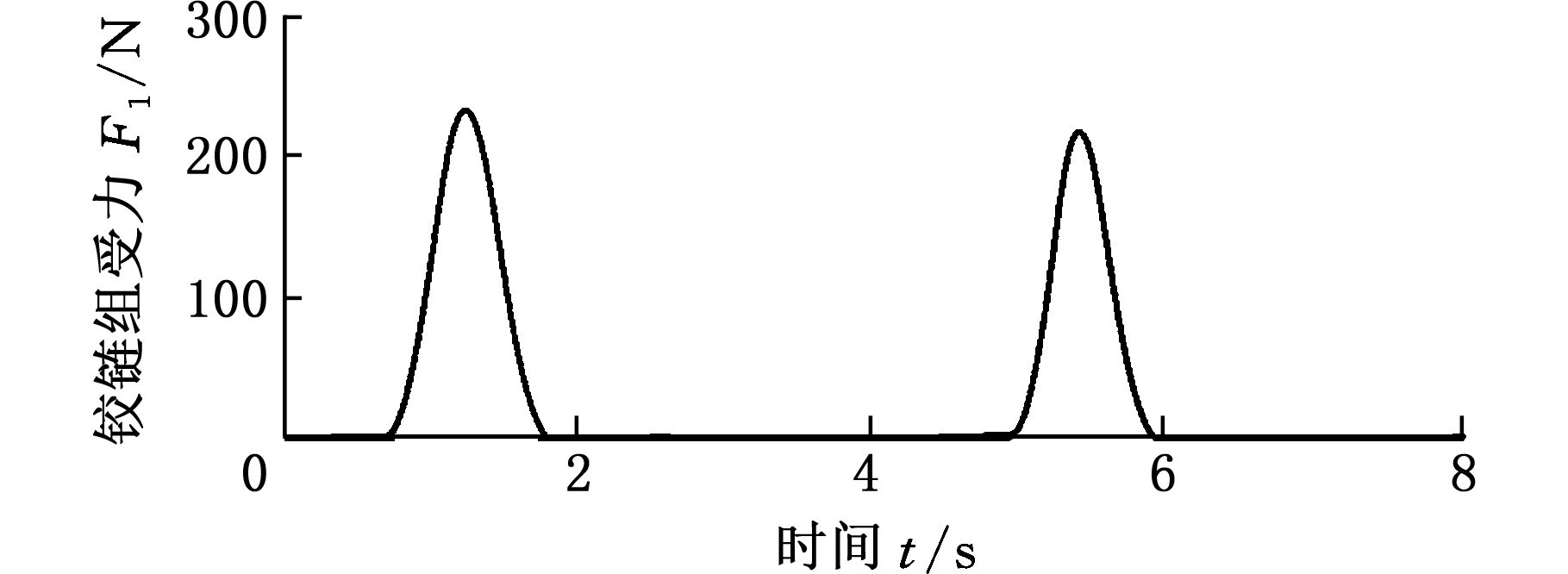

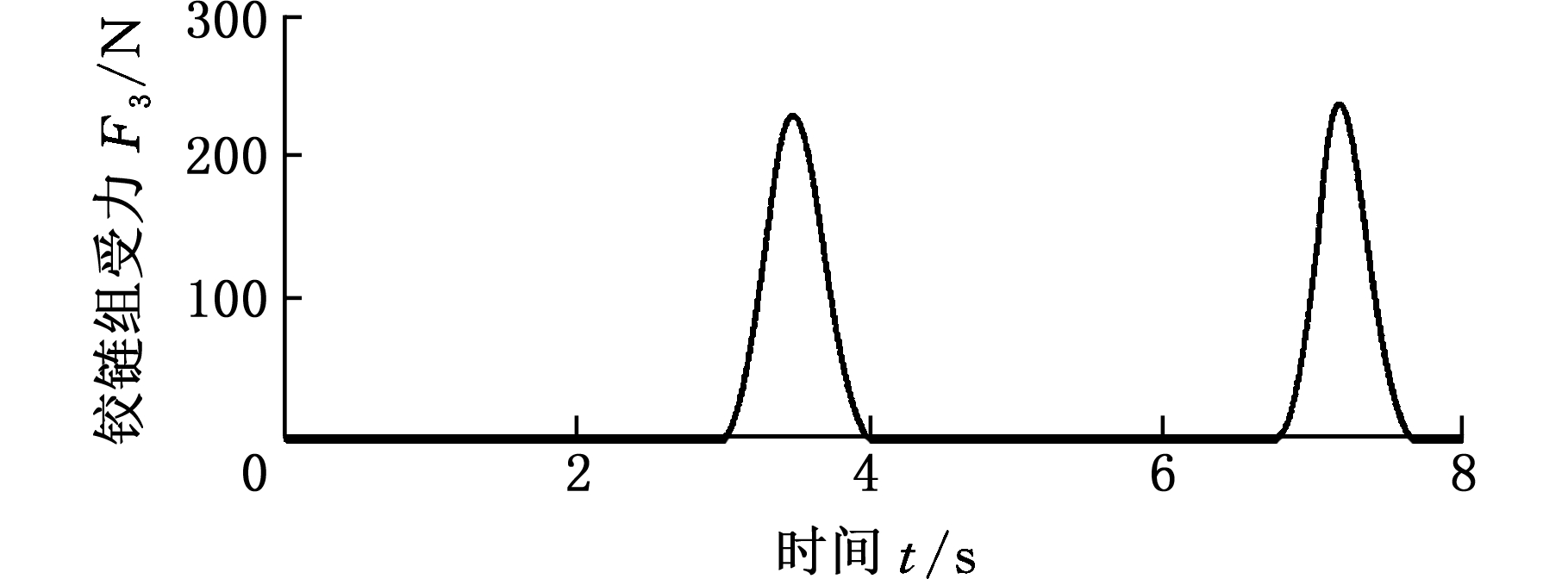

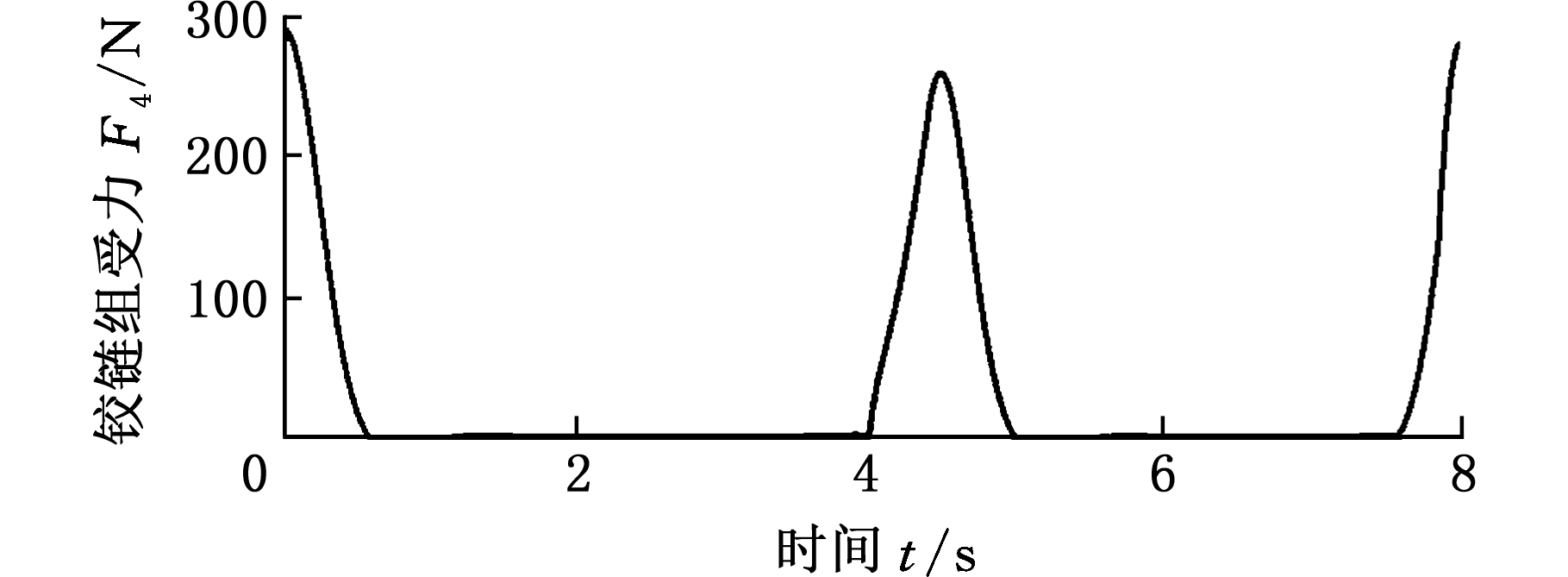

仿真初始时刻,机械弹性车轮1、2、3、4位置(图13)铰链组动态受力曲线如图16~图19所示,机械弹性车轮滚动两圈,4个位置铰链组受到的拉力值周期性变化。

图16 位置1铰链组受力

Fig.16 Position 1 hinge group force

图17 位置2铰链组受力

Fig.16 Position 2 hinge group force

图18 位置3铰链组受力

Fig.18 Position 3 hinge group force

图19 位置4铰链组受力

Fig.19 Position 4 hinge group force

5 结论

(1)在静态工况下,机械弹性车轮随机一根铰链组受损不工作时,承受最大拉力值的铰链组不再位于輮轮顶部,而是与輮轮顶部垂直方向夹角14.19°处,并且最大拉力值为0.467 4W,相比正常情况下的W/3提高了40.2%。

(2)在动态工况时,因为机械弹性车轮的特殊机械结构设计,会使輮轮转动相对于轮毂存在时间和角度上的滞后,转动滞后可以避免过大力矩造成的离合器磨损和各部件惯性对传动轴造成的极大力矩,转动滞后现象可有效缓和力矩冲击。

(3)通过在ADAMS中建模仿真,进一步分析了转动滞后角与转矩输入、车辆行驶速度和地面切向力之间的内在联系,同时验证理论分析结果的正确性。

[1] GASMI A,JOSEPH P F. Development of a Two-dimensional Model of a Compliant Non-pneumatic Tire[J]. International Journal of Solids and Structures,2012,49(13):1723-1740.

[2] 佟金,杨欣,张伏,等. 零压续跑轮胎技术现状与发展[J]. 农业机械学报,2007,38(3):182-187.

TONG Jin,YANG Xin,ZHANG Fu,et al. Development of Run-flat Tire Technology[J]. Transactions of the Chinese Society for Agricultural Machinery,2007,38(3):182-187.

[3] LUGNER P,PACEJKA H,PLOCHL M. Recent Advances in Tyre Models and Testing Procedures[J]. Vehicle System Dynamics,2005,43(6/7):413-436.

[4] JANGA I G,SUNGB Y H,YOOC E J,et al. Pattern Design of a Non-pneumatic Tire for Stiffness Using Topology Optimization[J]. Engineering Optimization,2012,44(2):119-131.

[5] BRAS B,COBERT A. Life-cycle Environmental Impact of Michelin TWEEL Tire for Passenger Vehicles[J]. SAE International Journal of Passenger Cars-Mechanical Systems,2011,4(1):32-43.

[6] 李杰,庄继德,魏东. 沙漠仿生轮胎的静态特性和动态特性研究[J]. 农业机械学报,2007,38(9):30-33.

LI Jie,ZHUANG Jide,WEI Dong. Static and Dynamic Performancesof Bionic Camel Foot Tire[J]. Transactions of the Chinese Society for Agricultural Machinery,2007,38(9):30-33.

[7] SUGIYAMA H,SUDA Y. Non-linear Elastic Ring Tyre Model Using the Absolute Nodal Coordinate Formulation[J]. Journal of Multi-body Dynamics,2009,223(3):211-219.

[8] NARASIMHAN A,ZIEGERT J,THOMPSON L. Effects of Material Properties on Static Load-deflection and Vibration of a Non-pneumatic Tire during High-speed Rolling[J]. SAE International Journal of Passenger Cars—Mechanical Systems,2011,4(1):59-72.

[9] ZHAO Y Q,ZANG L G,CHEN Y Q,et al. Non-pneumatic Mechanical Elastic Wheel Natural Dynamic Characteristics and Influencing Factors[J]. Journal of Central South University,2015,22(5):1707-1715.

[10] 管欣,王鹏,詹军,等. 金属弹性车轮的建模与动态仿真研究[J]. 中国机械工程,2007,18(21):2637-2641.

GUAN Xin,WANG Peng,ZHAN Jun,et al. Modeling and Dynamic Analysis of a Metal Elastic Wheel[J]. China Mechanical Engineering,2007,18(21):2637-2641.

[11] WEI Wang,ZHAO Youqun,ZANG Liguo. Structure Analysis and Ride Comfort of Vehicle on New Mechanical Elastic Tire[C]∥Proceedings of the FISITA 2012 World Automotive Congress,Lecture Notes in Electrical Engineering. Beijing,2013:199-209.

[12] LI Bo,ZHAO Youqun,ZANG Liguo. Closed-form Solution of Curved Beam Model of Elastic Mechanical Wheel[J]. Journal of Vibroengineering,2014,16(8):3951-3962.

[13] WANG Wei, YAN Shan, ZHAO Shugao. Experimental Verification and Finite Element Modeling of Radial Truck Tire under Static Loading[J]. Journal of Reinforced Plastics and Composites,2013,32(7):490-498.

[14] 岳红旭,赵又群. 一种新型安全车轮的非线性有限元分析[J]. 中国机械工程,2012,23(11):1380-1385.

YUE Hongxu,ZHAO Youqun. Nonlinear Finite Element Analysis of a New Safety Wheel[J]. China Mechanical Engineering,2012,23(11):1380-1385.

[15] 汪伟,赵又群,姜成,等. 新型机械弹性车轮的力学传递特性分析[J]. 江苏大学学报(自然科学版),2013,34(3):261-266.

WANG Wei,ZHAO Youqun,JIANG Cheng,et al. Characteristics Analysis of Mechanical Transmission for a New Mechanical Elastic Wheel[J]. Journal of Jiangsu University(Natural Science Edition),2013,34(3):261-266.