0 引言

活塞作为内燃机的关键零部件,它的结构强度直接关系到活塞的工作可靠性,进而影响内燃机的工作可靠性、使用耐久性以及排放性能。随着内燃机强化程度的进一步提高,活塞不仅承受着更高的缸内燃气周期性热冲击负荷,而且还承受更高缸内周期性的燃气压力、惯性力、侧击力、摩擦力等机械负荷[1-3]。高燃气温度不仅增大了活塞的热负荷,而且降低了活塞材料的机械性能,从而降低了活塞的热疲劳寿命,因此,研究活塞的传热,减小活塞热负荷并提高活塞的结构强度对提高发动机的可靠性和使用耐久性有重要的意义。

活塞结构对活塞传热和结构强度有重要的影响。吴伋等[4]研究了一款二冲程柴油机头部结构对活塞温度场和耦合应力的影响,结果表明,随着冷却孔深度的增加,活塞头部的最高温度、最大热应力和耦合应力都降低。邓君[5]对活塞故障进行了分析,发现增大活塞喉口倒角半径和提高冷却油道轴向位置等可以优化活塞的温度场。俞小莉等[6]研究了燃烧室形状对活塞热负荷与机械负荷的影响,提出了在喉口铸入铸铁镶圈等强化手段。吴波等[7]在标准活塞的热机耦合分析基础上,分析了一种仿生孔形活塞的传热与结构强度,研究表明,较高密度且均匀分布的仿生孔形活塞性能比普通标准活塞性能要好。毛剑锋等[8]研究了采用不同形状的燃烧室对活塞结构强度的影响,在有良好的进气涡流和降低进气道要求的前提下,活塞的结构应力和安全系数在许用范围内。然而,由于活塞的结构对活塞传热与结构强度影响关系复杂,故不仅需要分析单个结构参数的影响,还需要分析多参数的交互影响。

本文以一款满足国Ⅴ排放限值的高压共轨柴油机的活塞为研究对象,采用硬度塞测温法试验测试分析了标定功率工况下活塞稳态温度场分布和热负荷大小,结合温度场试验测试值建立了内冷油道与活塞的流固耦合传热数值仿真模型,仿真分析了活塞销座长度、销孔直径、火力岸高度、同侧回油孔中心间距4个活塞结构参数对活塞传热与结构强度的影响。

1 活塞流固耦合传热

1.1 传热理论

活塞在发动机的工作循环中,其顶面与缸内气体不停地进行对流换热及强热辐射传热。带有内冷油腔的活塞,机油由活塞内腔的喷油嘴喷射进入油腔内,进行强制振荡以冷却活塞[9-11]。活塞的传热分析属于内部无热源的三维稳态紊流流动的流固耦合传热问题。流固耦合传热很好地解决了固体与流体在交界面上的温度、传热系数等参数的相互传递,把难以确定的外部边界条件转化为系统内边界[12-14],整个过程无须人工干预,就能较为准确地获得活塞的温度场。

本文建立了内冷油腔中机油振荡冷却活塞的三维流动传热模型,并基于顺序耦合思想,将计算得到的内冷油腔壁面温度和对流传热系数进行时间和空间上的平均后,作为活塞热负荷计算的热边界条件,从而建立了包括活塞、耐磨镶圈、活塞销和内冷油腔中机油流动传热的流固耦合传热仿真模型。

1.2 机型参数及温度场试验

活塞在柴油机内是高速运动的,且因缸内的高爆发压力和高燃气温度等原因,实时测量活塞温度的难度很大。硬度塞测温法具有测点多、对活塞的强度影响小和误差小的优点,本文以一款国Ⅴ柴油机的活塞为研究对象,该柴油机排量为3.0 L,标定工况下转速为4 000 r/min,标定功率为110 kW,最大扭矩为350 N·m,最大扭矩转速为1 800 r/min,最大爆发压力为18 MPa。采用硬度塞测温法测量活塞在标定功率工况下的温度。

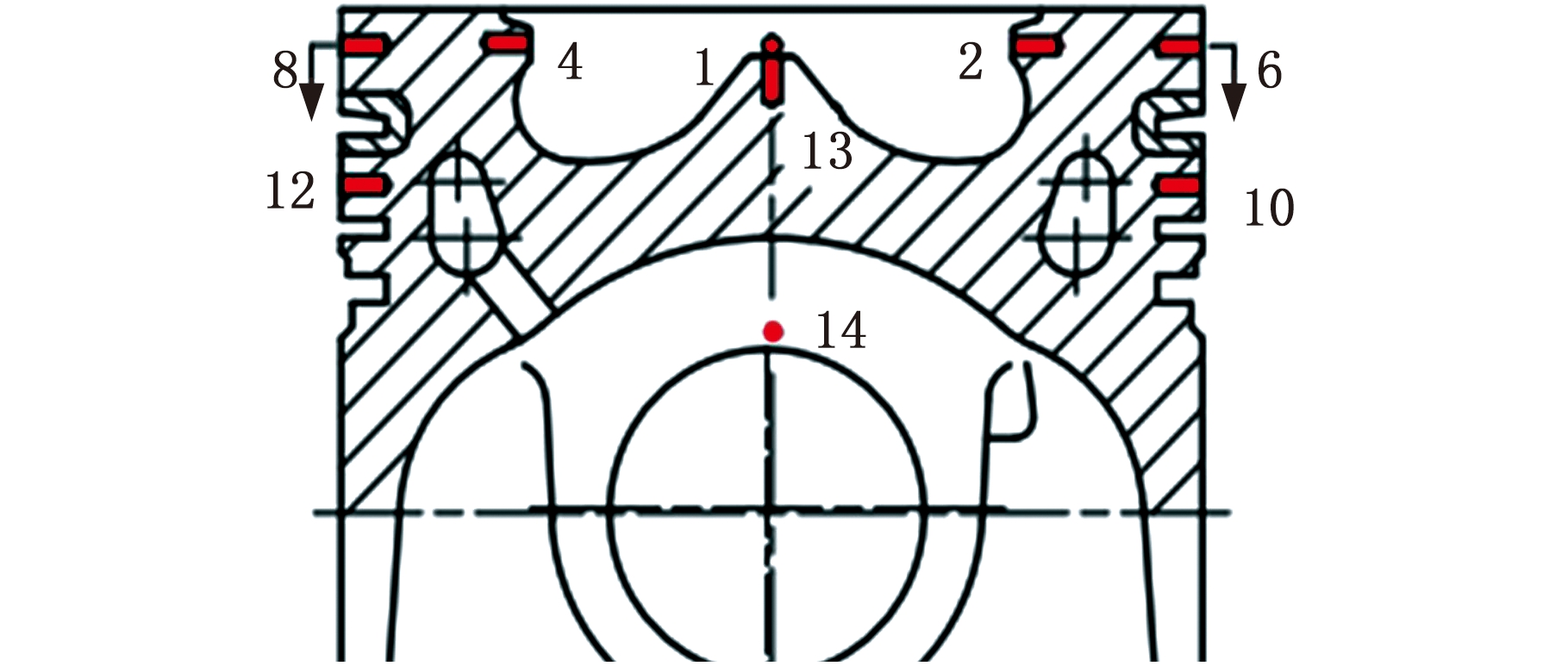

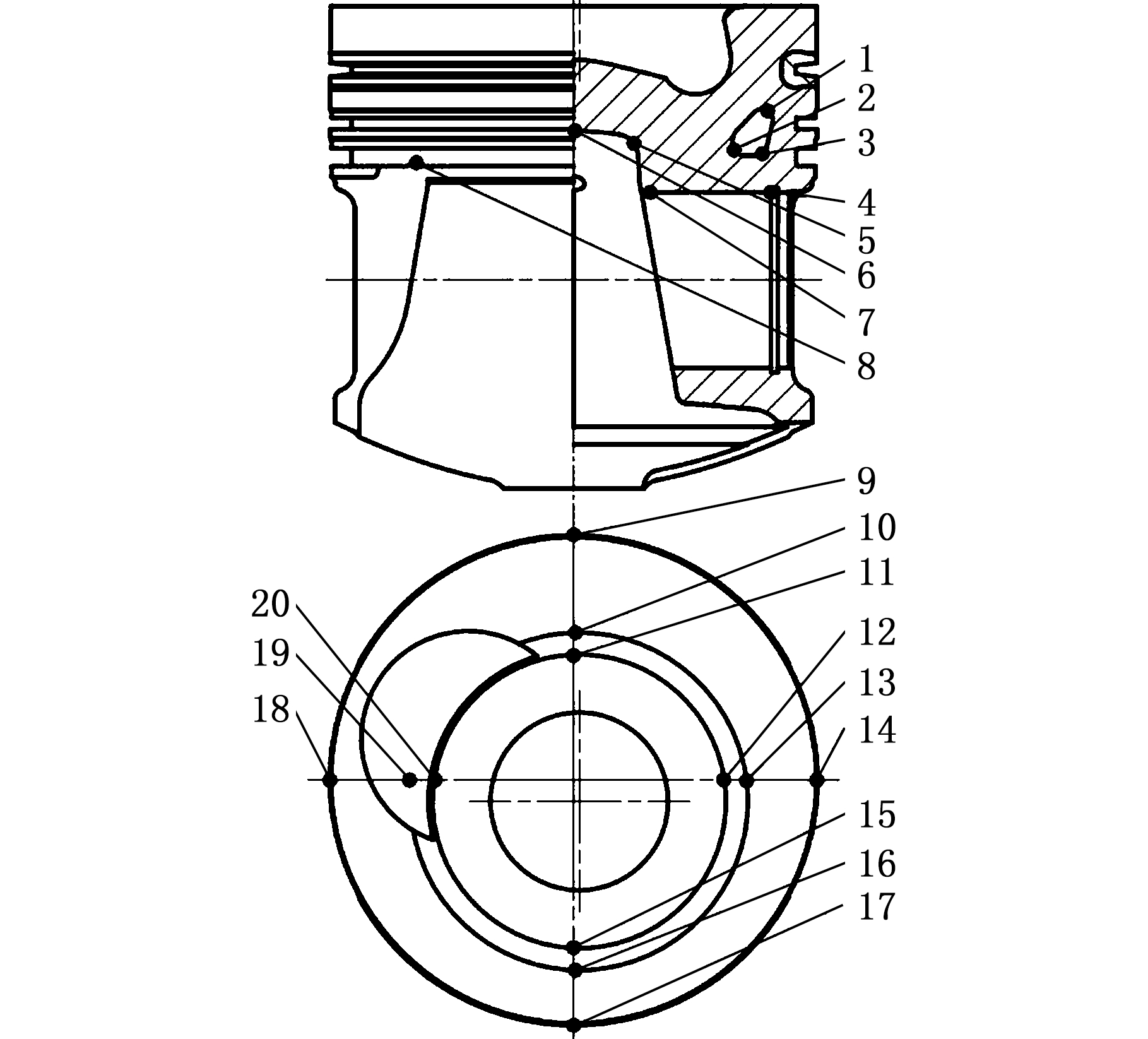

活塞表面部分测温点布置示意图见图 1,总共14个测点,燃烧室中心布置1个点,燃烧室喉口4个点,火力岸和第二环岸各分布4个点,销座边缘1个点。测试温度见表1。

图1 活塞表面部分测温点布置示意图

Fig.1 Schematic diagram of part of the points arrangement for measuring temperature on the surface of the piston

表1 活塞测点温度

Tab.1 Measured points temperature of the piston ℃

位置编号测试温度位置编号测试温度1382833723759236337110236437611237535912235633613308732714212

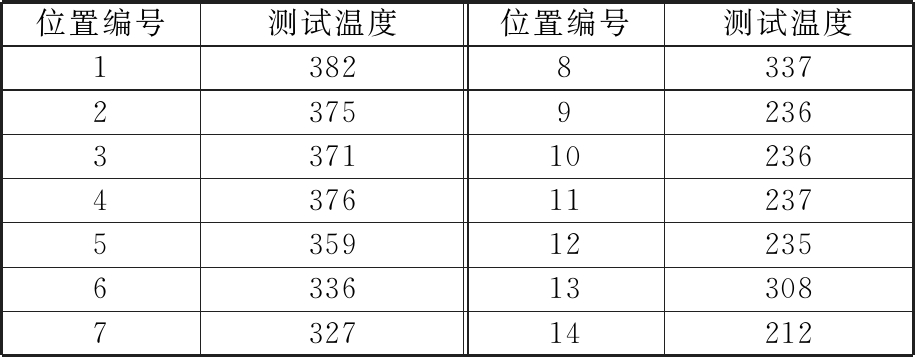

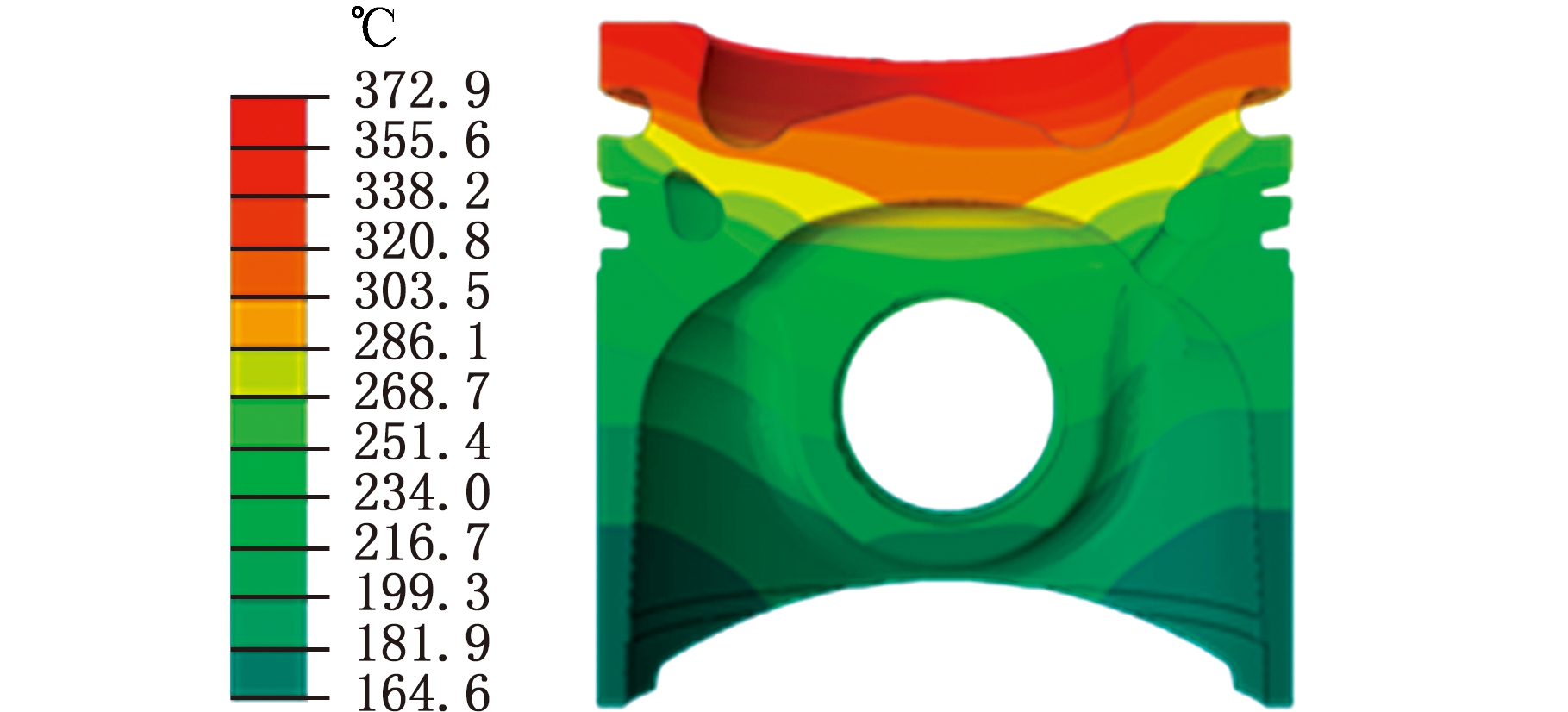

结合活塞温度场试验,对活塞进行流固耦合传热分析,实测值与计算值相差不超过5%,即活塞的温度场结果是有效的,活塞的温度场见图2,活塞的热流密度见图3。由图2可看出,活塞的温度分布差异较大。最高温度为372.9 ℃,位于活塞燃烧室偏置方向的喉口处。活塞接受燃气侧传来的大量热量,通过内冷油腔、环区及内腔顶部等区域实现大部分散热。

图2 活塞温度场云图

Fig.2 The cloud map of piston temperature fields

图3 活塞热流密度云图

Fig.3 The cloud map of piston heat flux density

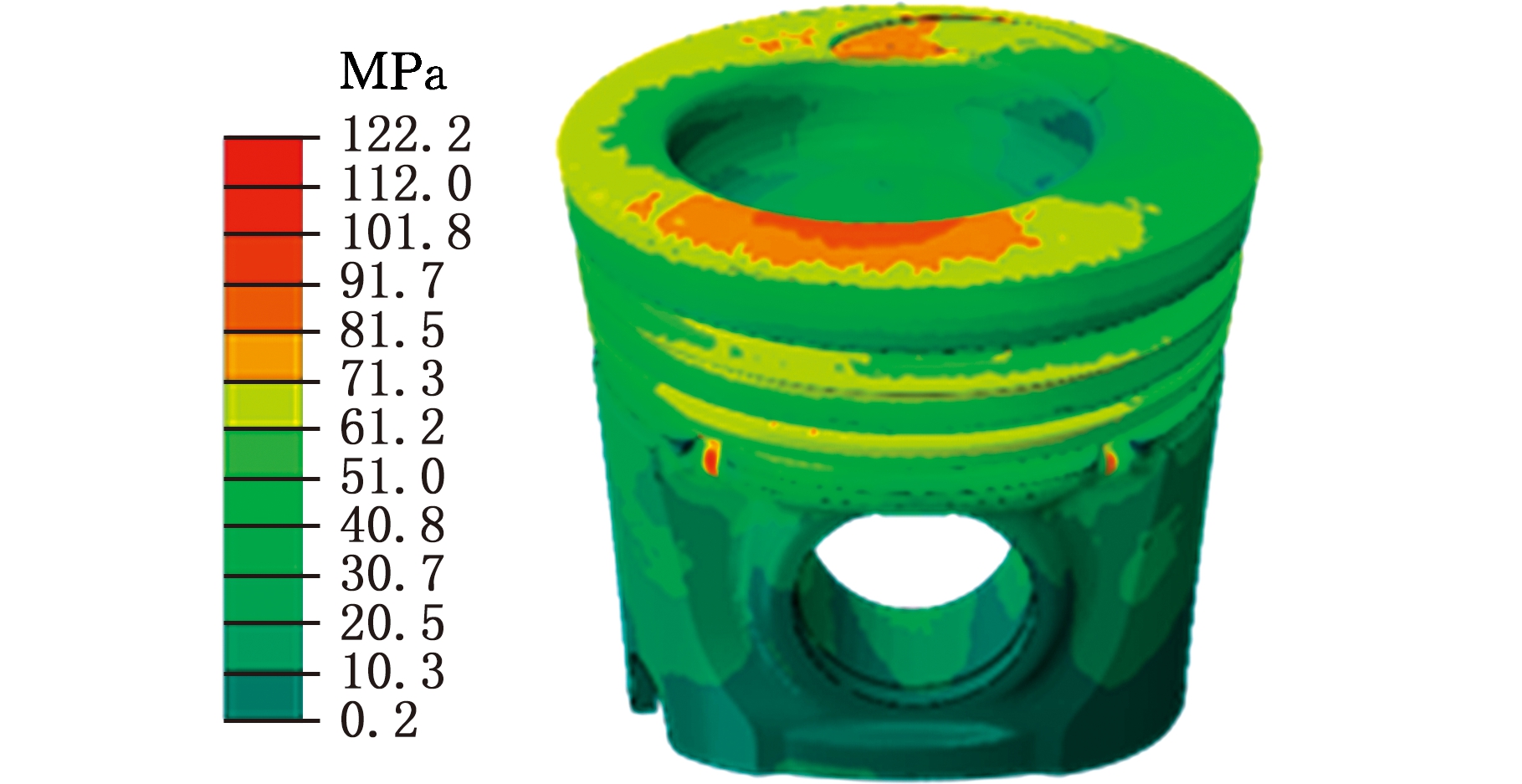

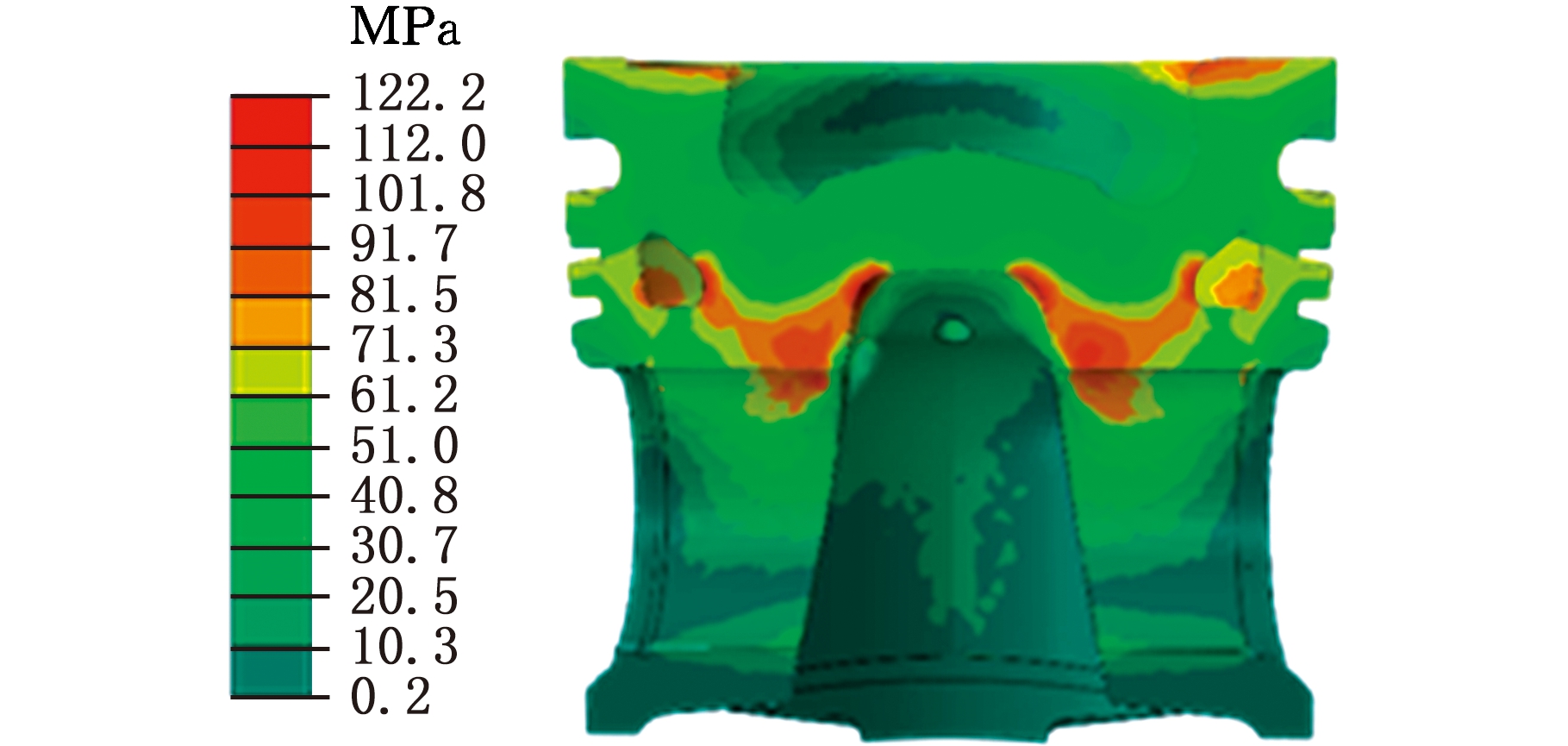

在活塞传热分析的基础上,对活塞销与连杆小头连接位置进行移动自由度约束,并在活塞顶面及燃烧室顶面施加内燃机缸内的燃气爆压,分析活塞的强度。活塞的应力云图见图4和图5。从图4、图5中可以看出,活塞顶面主推力侧喉口位置、主推力侧回油孔、内冷油腔壁面最靠近环槽处、内冷油腔壁面最靠近内腔处、销座靠近内腔一侧上方边缘处和内腔与销座连接圆弧处等位置的综合应力(简称“应力”)很高。

图4 活塞顶面与回油孔的应力云图

Fig.4 The stress cloud diagram of the top surface of the piston and the oil return hole

图5 活塞销轴向剖面应力云图

Fig.5 The stress cloud diagram of piston pin axial profile

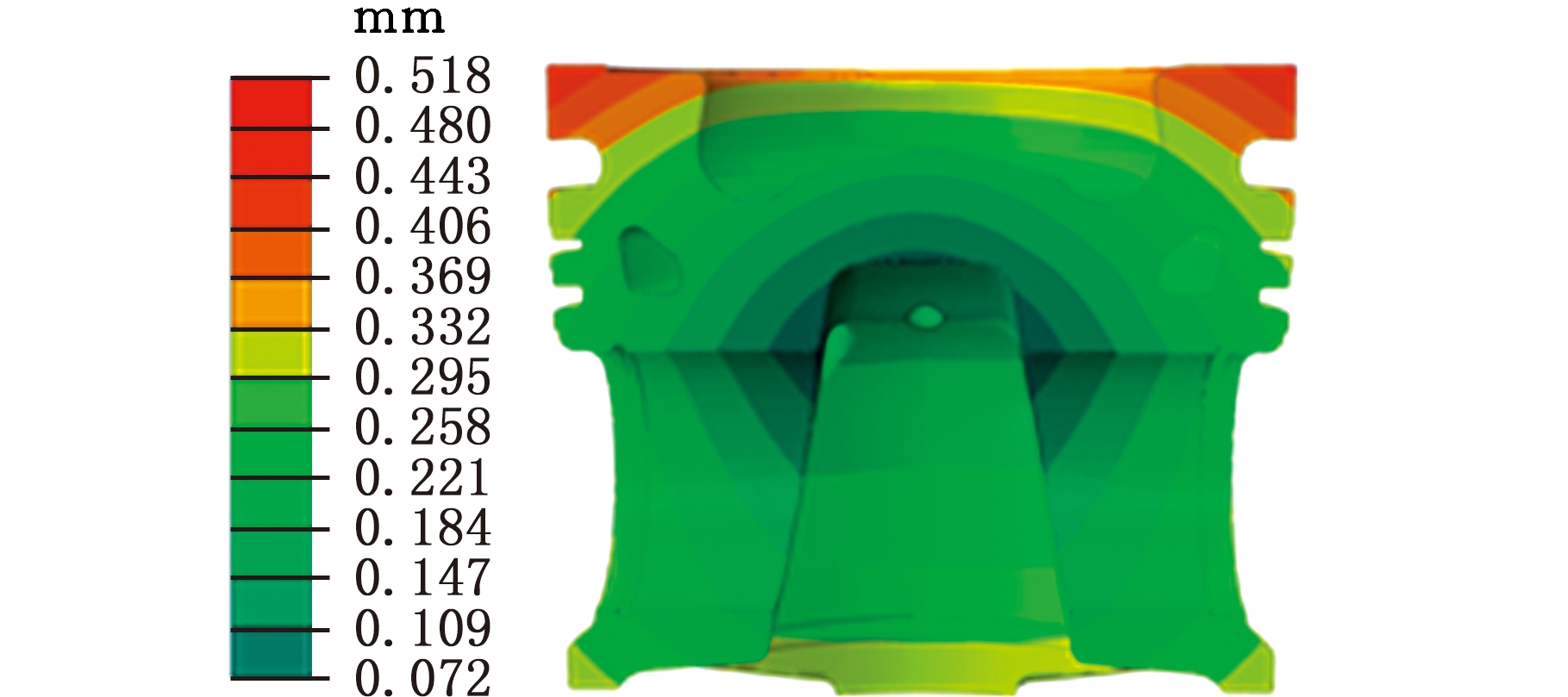

活塞的耦合综合变形云图见图6,活塞最大变形出现在活塞的头部,最大综合变形为0.518 mm。最小变形0.072 mm出现在销座靠近内腔的上边缘。虽在第一环槽处加了耐磨镶圈,但是在结构和缸内爆发压力的双重作用下,活塞头部靠近主推力侧的变形最大。活塞裙部因为和缸套之间的油膜压力和裙部本身的薄壁结构导致其综合变形达到了0.33 mm。

图6 活塞销轴向剖面变形云图

Fig.6 Piston pin axial section deformation cloud diagram

综上所述,内冷油腔、活塞内腔顶部和活塞的环区是活塞散热的主要方向,其中,内冷油腔可以带走活塞的大部分热量。活塞的应力集中出现在活塞顶面主推力侧喉口位置、主推力侧回油孔、内冷油腔壁面最靠近环槽处、内冷油腔壁面最靠近内腔处、销座靠近内腔一侧上方边缘处和内腔与销座连接圆弧处等位置。

2 结构对活塞传热和强度的影响

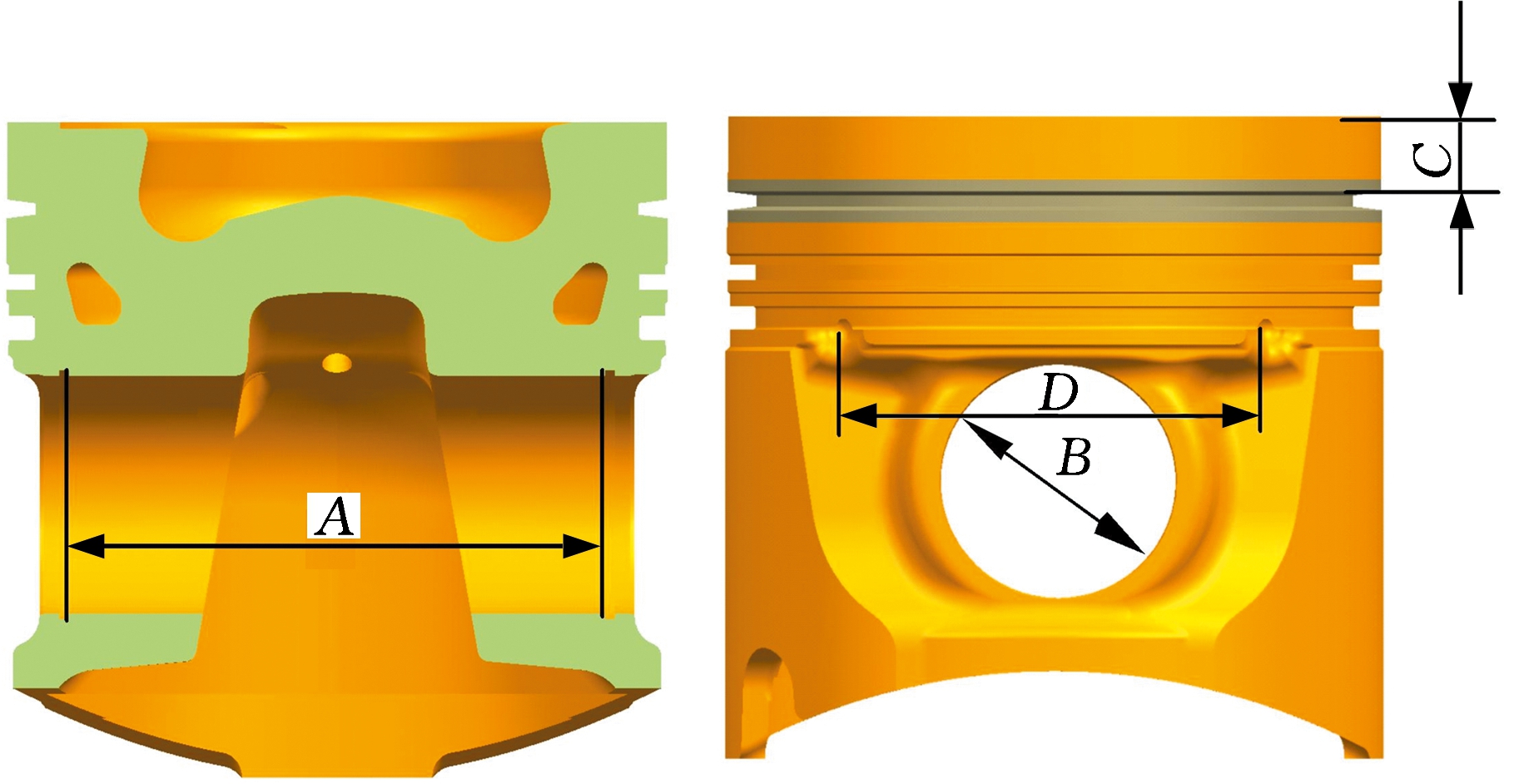

为研究活塞除内冷油腔结构与位置参数以外的主要结构参数对活塞传热和强度的影响,根据上述应力分布,选择活塞销座长度A、销孔直径B、火力岸高度C、同侧回油孔中心间距D 4个主要的结构参数(图7),分别研究各参数对活塞传热与强度的影响程度。

图7 活塞主要结构参数示意图

Fig.7 Schematic diagram of the main structural parameters of the selected piston

选取活塞主要的9个关键位置来评定活塞的整体温度场,如表2所示。同时选取活塞20个关键位置的耦合应力来评定活塞的整体应力分布,如图8所示,活塞应力关键点主要设置在活塞顶面和活塞容易产生应力集中的位置。

表2 活塞温度场关键点

Tab.2 The Key points of the piston temperature distribution

关键位置代号关键位置代号活塞最高Ⅰ火力岸最高Ⅵ活塞最低Ⅱ内腔顶部Ⅶ燃烧室中心Ⅲ销座内侧Ⅷ火力岸最高Ⅳ销座上方尖角Ⅸ第一环槽中间Ⅴ

图8 活塞应力场关键点

Fig.8 The key points of piston’s stress distribution

在改变活塞某一个结构参数且保持其余参数不变的情况下,采用原活塞传热与结构强度计算的边界条件与接触条件,分析活塞的温度场和应力的变化。指定原活塞的结构参数为方案0,以其温度场和应力场结果为基准,提取其余方案的结果并计算与方案0对应项的差值,绘制成雷达图。

2.1 销座长度的影响

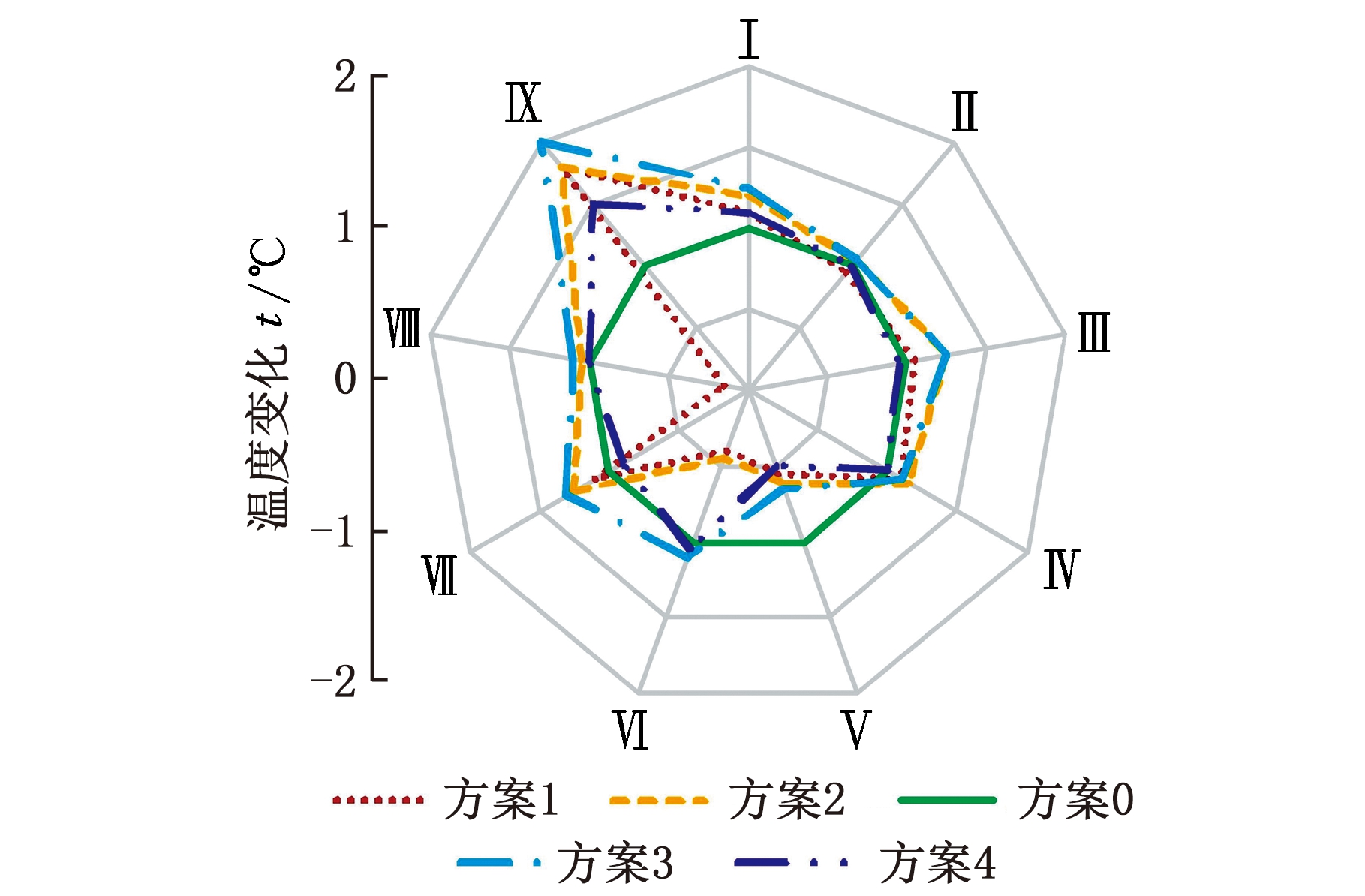

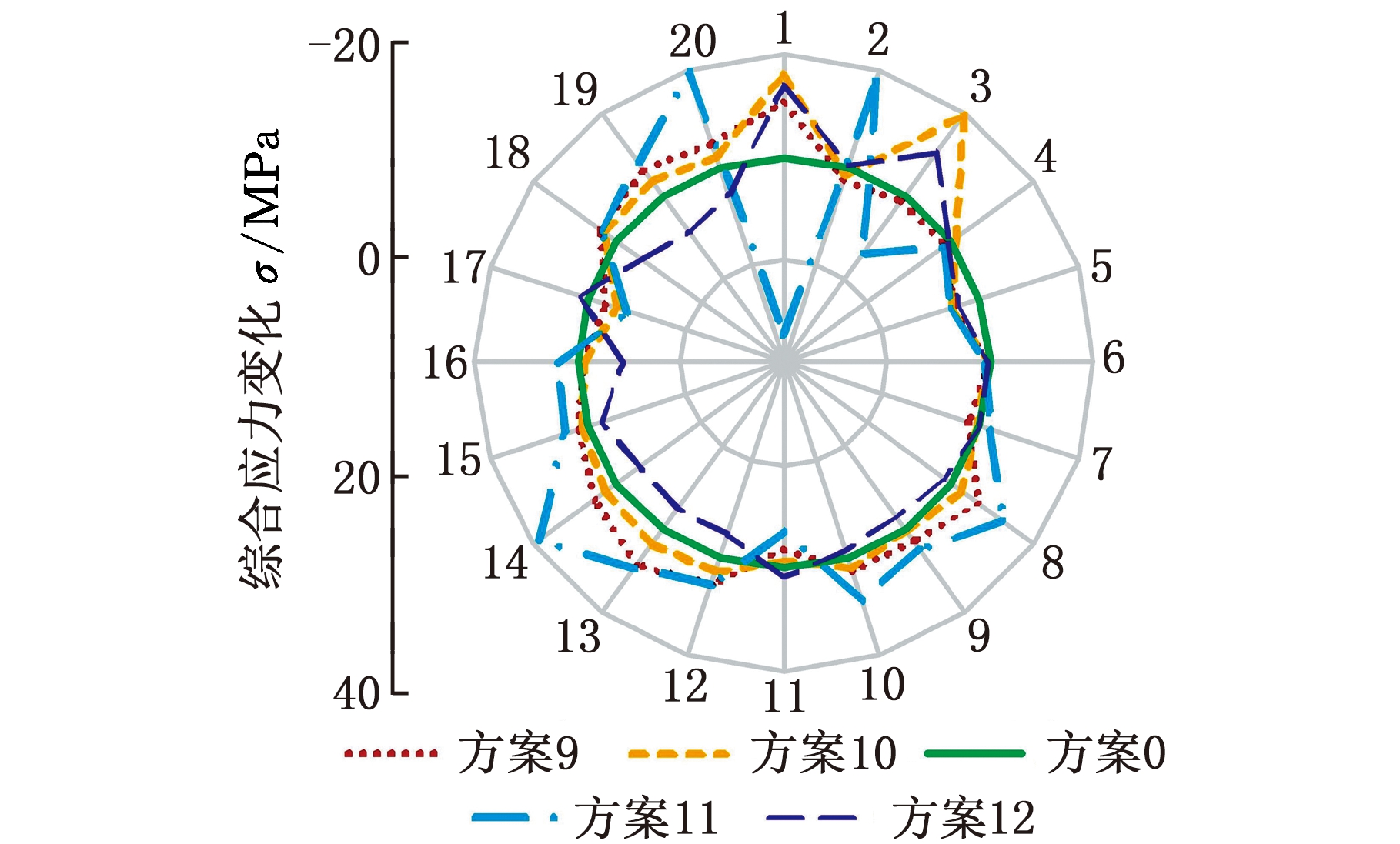

销座长度直接影响销座与内腔顶部的圆弧过渡程度,考虑销座长度对活塞的传热与强度的影响,保持其他结构参数不变,为销座长度选取5个值进行计算分析,方案如表3所示。计算上述位置的温度与综合应力值,结果如图9和图10所示。

表3 活塞销座长度的方案设计

Tab.3 Scheme design of piston pin seat length

方案号12034A(mm)72.574.576.578.580.5

图9 活塞销座长度对活塞温度分布的影响

Fig.9 The effects of piston pin seat length on piston temperature distribution

图10 活塞销座长度对活塞综合应力分布的影响

Fig.10 The effects of the length of the piston pin seat on the overall stress distribution of the piston

由图9所示温度分布可以看出,活塞的温度变化很小,最大的变化为2 ℃,其中最大位置出现在活塞销座上方尖角(Ⅸ)处,且该处方案0的温度最低,方案3所对应的温度变化最大。销座长度增大或减小2 mm,活塞温度都有所升高;增大或减小4 mm,温度小幅降低。

由图10所示应力分布可看出,相比方案0,减小销座长度,顶面应力(位置9~20)增大,增大长度则应力减小。在方案0的基础上减小销座长度,油腔顶部位置(位置1)和内冷油腔靠近燃烧室底圈(位置2)的应力有所增大,增大销座长度则应力值减小,其应力差在2~4 MPa之间;随着销座长度变化,油腔靠近环槽位置(位置3)的应力变化趋势很小;将原方案0销座长度减小2 mm后,销座外边缘位置(位置4)应力增大,且幅度很大,从计算结果中可知,此处应力增大44 MPa,销座长度减小4 mm时,此处应力增大54 MPa,应力集中严重,但销座靠近顶面侧(位置7)的应力减小;其余位置应力变化不大。

综上可知,改变销座长度对活塞的温度场影响很小;对销座外侧和内冷油腔表面的应力分布影响较大,对顶面、裙部和内腔等部位的应力分布影响较小。随着销座长度增大,内冷油腔靠近燃烧室底圈和内腔位置的应力逐渐减小,油腔靠近环槽位置和活塞顶面应力则有所增大。

2.2 销孔直径的影响

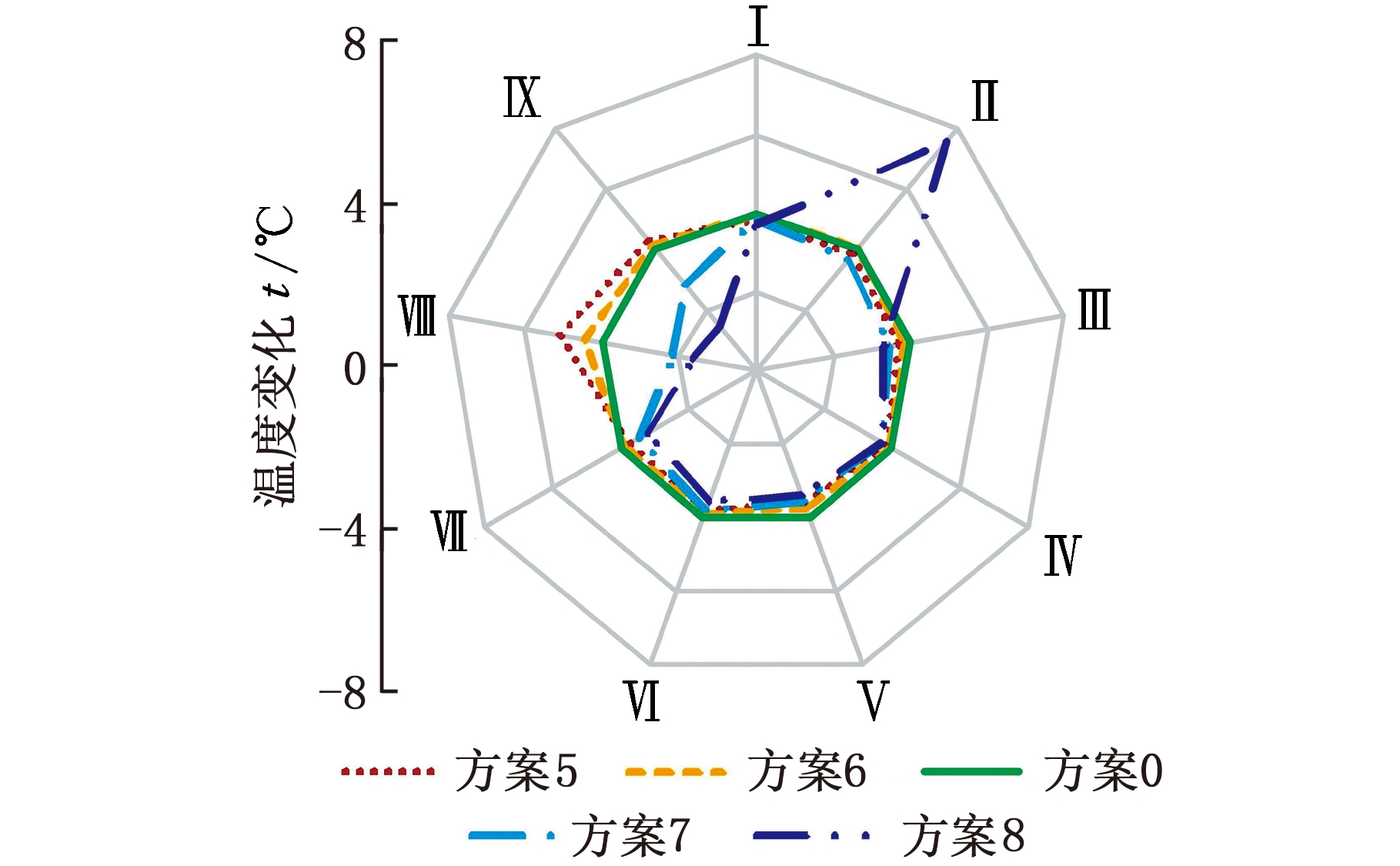

为研究活塞销孔直径的影响,设计了表4所示的设计方案,温度和综合应力分布分别如图11、图12所示。

由图11可知,销孔直径对活塞整体温度分布的影响幅度较小。随着销孔直径的增大,活塞(Ⅰ)、燃烧室(Ⅲ)、火力岸(Ⅳ)和内腔顶部(Ⅶ)的最高温度均有小幅增加,第一环槽(Ⅵ)的温度有所降低,其他位置的温度变化极小。

表4 活塞销孔直径的方案设计

Tab.4 Scheme design of piston pin hole diameter

方案号56078B(mm)3334353637

图11 活塞销孔直径对活塞温度分布的影响

Fig.11 The effects of piston pin hole diameter on piston temperature distribution

图12 活塞销孔直径对活塞综合应力的影响

Fig.12 The effects of piston pin hole diameter on the overall stress of the piston

由图12可以看出,5个方案应力分布的总体趋势大致相同。改变销孔直径对顶面应力的影响较小。随着销孔直径逐渐增大,顶面燃烧室喉口沿推力侧方向应力有所增大,顶面其余位置的应力变化不大且趋势不明显。

改变销孔直径对销座和回油孔位置的应力分布影响较大,如图12所示。随着销孔直径逐渐增大,销座与内腔连接处(位置5)、内腔顶面(位置6)和销座靠近内腔侧的上方(位置7)的应力逐渐减小;回油孔(位置8)、内冷油腔距离内腔最近处(位置2)和油腔距离第二环槽最近处(位置3)的应力逐渐增大。与方案0相比,不论销孔直径增大或减小都会导致销座远离内腔一侧的上方边缘处(位置4)的应力增大,最大增幅达到42.5 MPa。

综上所述,增大销孔直径会使活塞头部的温度略微上升;增大销孔直径可以改善销座位置、内冷油腔靠近燃烧室底圈和油腔靠近内腔位置的应力集中现象,同时也减小了顶面主次推力侧的应力,但会导致回油孔位置、内冷油腔靠近环槽位置和活塞轴线方向的燃烧室喉口应力增大。

2.3 火力岸高度的影响

其他参数保持不变,火力岸高度选择5个值组成5个方案,如表5所示。活塞温度分布如图13所示,综合应力分布变化如图14所示。

表5 火力岸高度的方案设计

Tab.5 Scheme design of height of the fire bank

方案号91001112C(mm)8.09.511.012.514.0

图13 火力岸高度对活塞温度分布的影响

Fig.13 The effects of the height of the fire bank on the temperature distribution of the piston

图14 火力岸高度对活塞应力分布的影响

Fig.14 The effects of the height of the fire bank on the stress distribution of the piston

如图13所示,火力岸高度对活塞温度分布整体有影响,对头部温度分布影响较大,对裙部、内腔和销座位置的温度分布影响较小。随着火力岸高度的逐渐增大,燃烧室中心和火力岸的最高温度也逐渐增大,幅度在2.5~5 ℃之间;但第一环区温度随火力岸高度的增大,降低了4.5~7 ℃。随着火力岸高度的增大,活塞最低温度、燃烧室中心温度、内腔顶部、销座内侧温度和销座上方尖角处的温度都有所升高,但幅度较小,在0.1~2 ℃之间。

如图14所示,与原方案相比,火力岸高度增加1.5 mm(方案11)时应力值变化最大,活塞顶面大部分位置(位置9~20,除去位置11和位置15)的应力都有所减小,幅度在4~8 MPa之间;但是燃烧室喉口沿推力侧处(位置11、15)的应力增大了8 MPa左右。火力岸高度增加3 mm时,顶面大部分位置的应力均大幅增大,但燃烧室喉口沿推力侧位置的应力减小。在火力岸高度增加1.5 mm(方案11)时,还会导致回油孔(位置8)、最靠近燃烧室底圈的油腔表面(位置1)以及距离第二环槽最近的油腔表面 (位置3)的应力增大,且最靠近燃烧室底圈的油腔表面应力增幅达到34.7 MPa,从96.6 MPa增大到131.3 MPa;若火力岸高度增大3 mm,这些位置的应力又大幅减小。

相对于原方案,减小火力岸高度,活塞大部分位置的应力均有所减小,内腔顶面(位置6)和销座远离内腔一侧的上方边缘(位置4)两处应力变化不大;但油腔距离内腔最近的位置应力有小幅增大。

综上所述,火力岸高度对活塞温度场有较明显影响,且主要影响活塞、燃烧室中心、火力岸和第一环区的最高温度,但对内腔、销座以及裙部的温度分布影响较小。由此,适当增大火力岸高度可以改善活塞的受热,有利于传热。火力岸高度对综合应力影响也较大,且对油腔和销座位置的应力分布影响最大,对顶面应力也有影响。适当增大火力岸高度会减小活塞整体应力,但油腔靠近燃烧室底圈位置的应力会增大。

2.4 同侧回油孔距离的影响

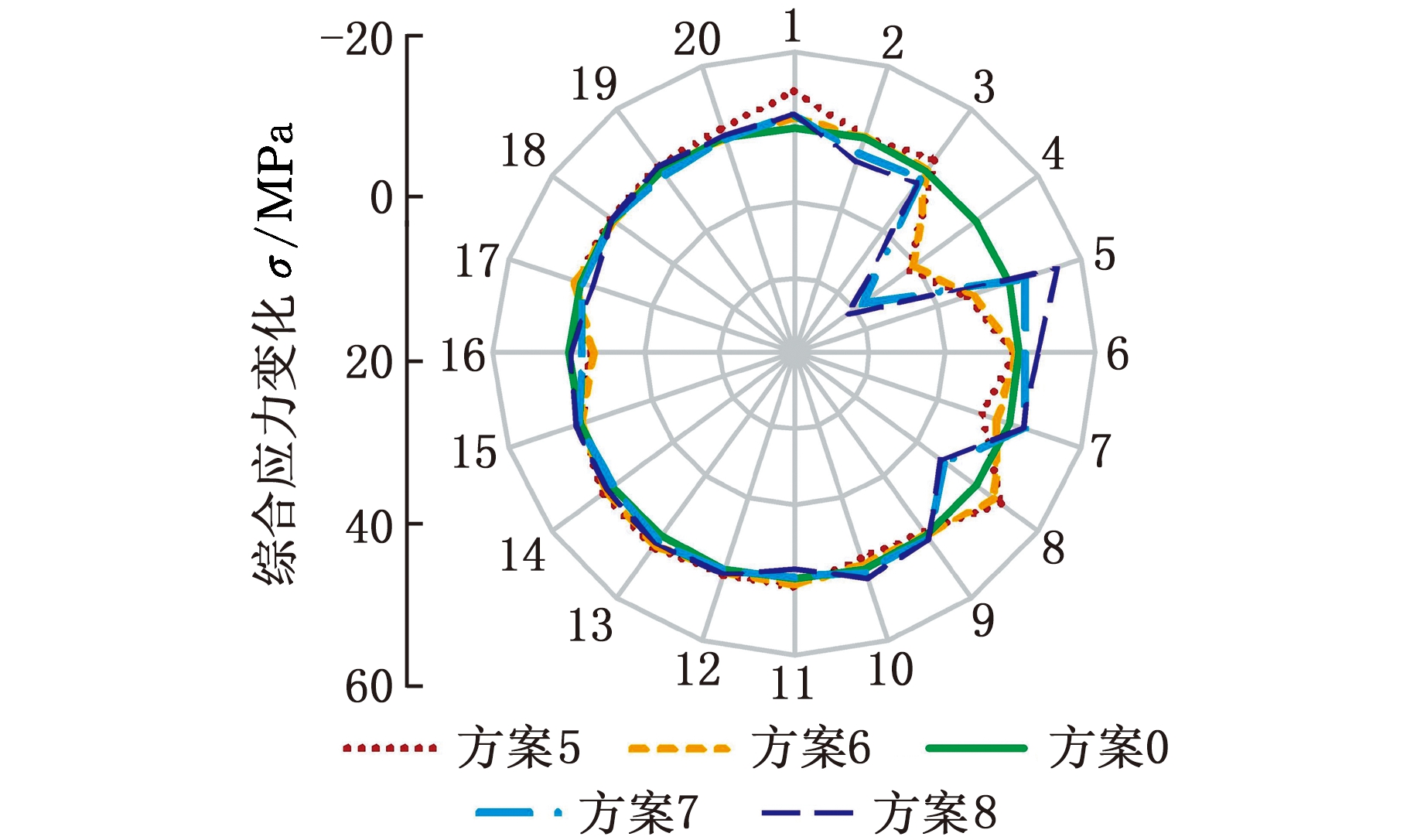

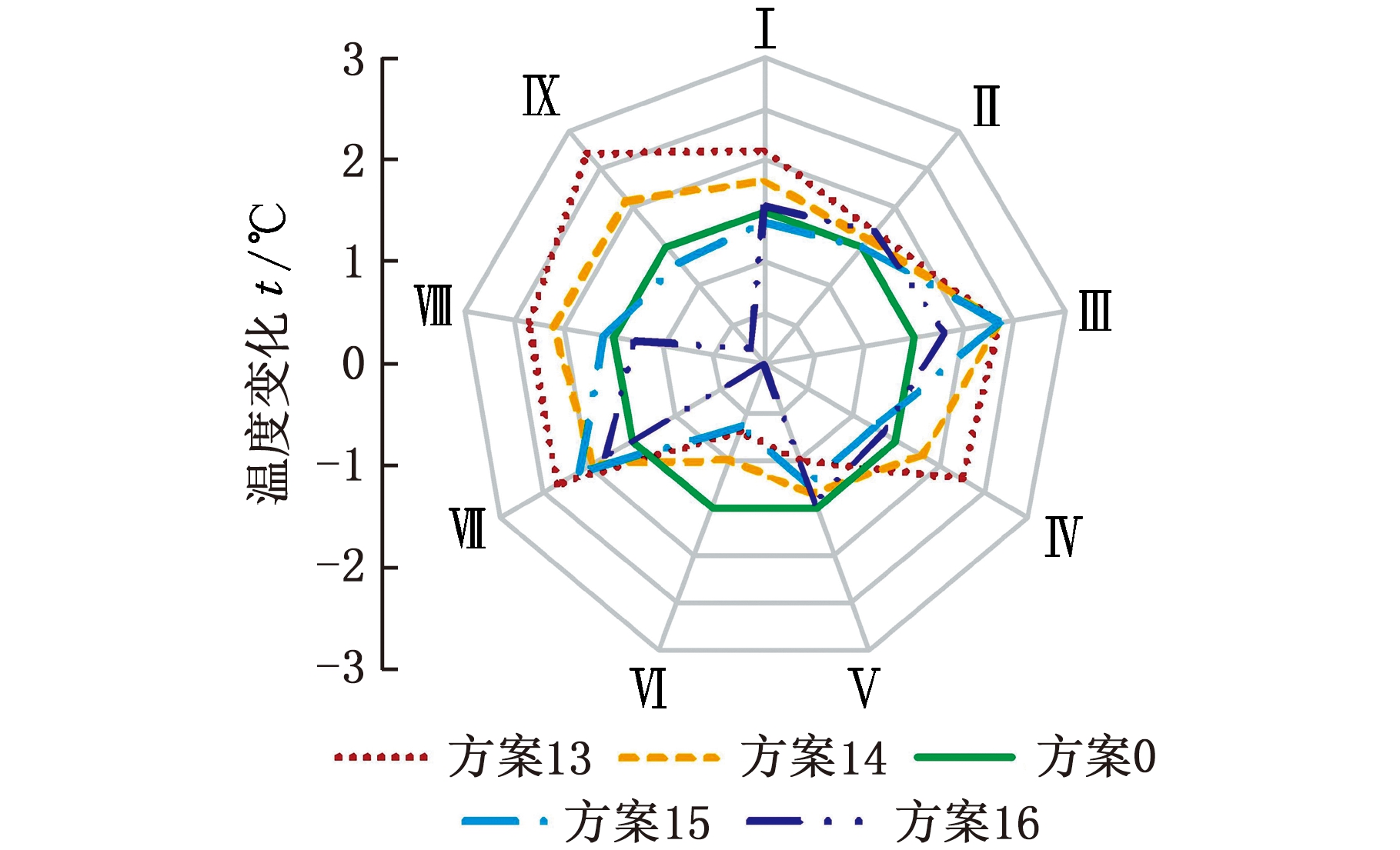

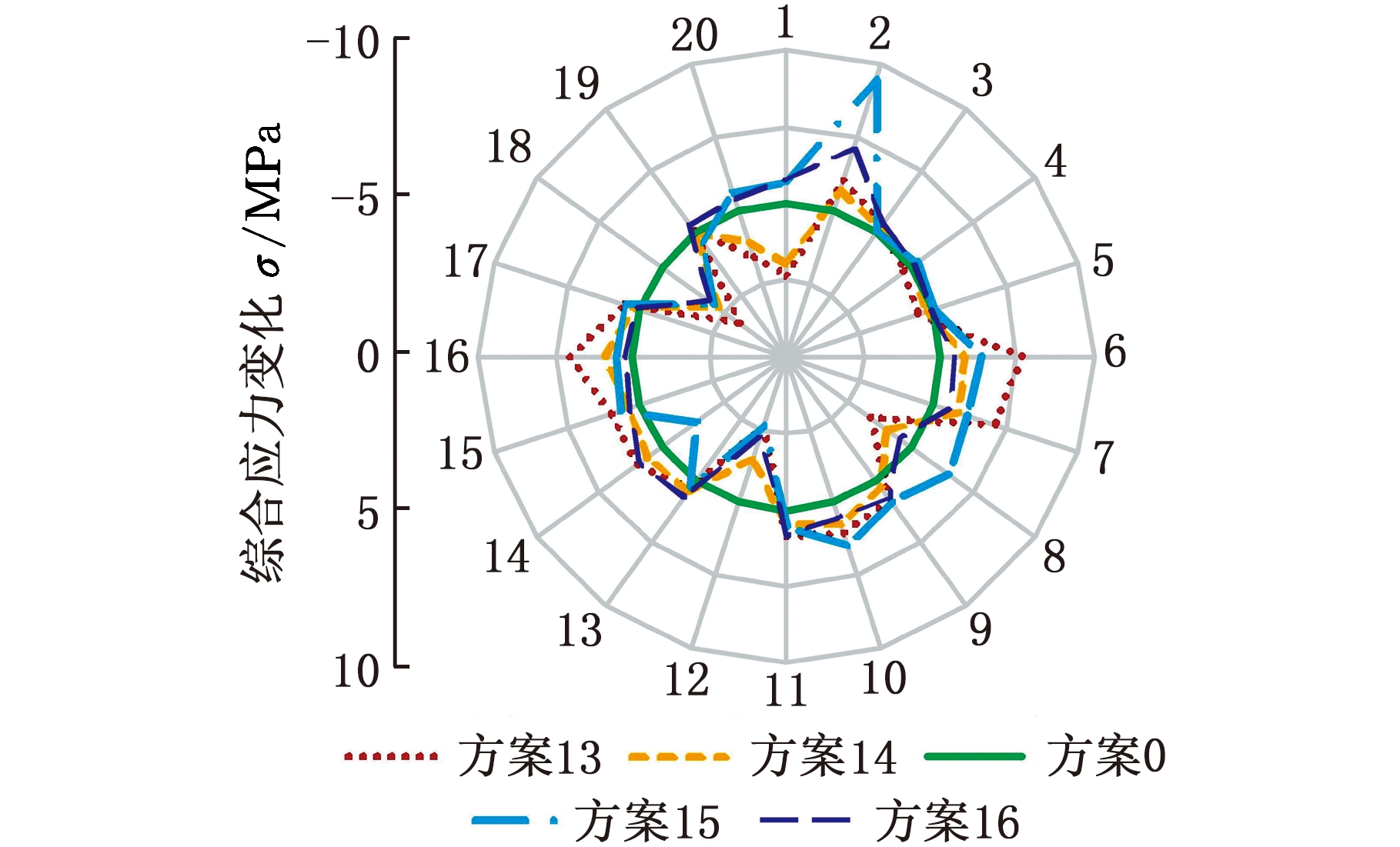

回油孔处的结构薄弱复杂,常常是应力严重集中的位置,考虑同侧回油孔距离对活塞传热和强度的影响,方案设计如表6所示。温度场分布如图15所示,应力分布如图16所示。

表6 同侧回油孔距离的方案设计

Tab.6 Scheme design of the distance over the same side oil return hole

方案号131401516D(mm)4547495153

由图15所示的温度分布可以看出,同侧回油孔距离对活塞温度分布趋势影响较小。减小同侧回油孔距离,会导致活塞整体温度小幅升高;而适度增大同侧回油孔距离,可以小幅降低活塞温度。

图15 同侧回油孔距离对活塞温度分布的影响

Fig.15 The effects of the distance for the same side oil return hole on the temperature distribution of the piston

图16 同侧回油孔距离对活塞应力分布的影响

Fig.16 The effects of oil return hole distance on the same side on piston stress distribution

如图16所示的应力分布,5个方案应力分布的总体趋势相同,应力集中出现的位置也相同。相对于原方案0,减小同侧回油孔距离,沿销孔轴线方向的活塞顶面应力(位置18~20、14~12)有所减小,幅度在1~2 MPa之间;而沿推力侧的顶面应力(位置9~11、17~15)、回油孔(位置8)和最靠近燃烧室底圈的油腔表面(位置1)的应力有所增加,幅度在2~5 MPa之间;其余位置的应力分布变化不明显。同侧回油孔距离增大时,沿销孔轴线方向的燃烧室喉口处(位置18、14)的应力有所增加,幅度在3~5 MPa之间;其余位置应力均减小。

由上述可知,同侧回油孔距离对活塞整体温度场的影响较小;对活塞应力影响主要体现在活塞顶面、回油孔位置和内冷油腔的应力分布。减小距离可以减小顶面应力,但回油孔应力增大;适当增大距离可以减小回油孔和内冷油腔位置的应力,但过分增大,会导致应力回增。

3 结论

(1)采用流固耦合的方法计算了活塞的稳态温度场和热机耦合应力分布,得出活塞最高的温度为372.9 ℃,位于活塞燃烧室偏置方向的喉口处,且活塞接受燃气侧传来的大量热量,大部分是通过内冷油腔、环区及内腔顶部等区域进行散热。活塞顶面主推力侧喉口位置、主推力侧回油孔、内冷油腔壁面最靠近环槽处、内冷油腔壁面最靠近内腔处、销座靠近内腔一侧上方边缘处和内腔与销座连接圆弧处等位置出现了较大的应力集中。

(2)分析活塞结构参数对活塞传热及结构强度的影响,得出销座长度、销座直径和同侧回油孔距离对活塞的传热影响较小,但火力岸高度对活塞传热的影响较大,特别对活塞头部的传热影响较大。销座长度与销孔直径对销座外侧和内冷油腔表面的应力分布影响较大。火力岸高度对耦合应力影响也较大,对油腔和销座位置的应力分布影响最大,对顶面应力也有影响。同侧回油孔距离主要影响活塞顶面、回油孔位置和内冷油腔的应力分布。为了降低活塞的温度并减小应力,应适当增大销座长度、销孔直径和火力岸高度,减小同侧回油孔距离,可以改善活塞的受热,也可以减小活塞的整体应力。

[1] 蒋德明.内燃机原理[M].北京:中国农业机械出版社,1998:18-39.

JIANG Deming.Principle of Internal-combustion Engine[M]. Beijing: Agricultural Machinery Press, 1998:18-39.

[2] 张丽强, 张翼, 付月磊. 柴油机活塞二阶运动仿真分析[J]. 柴油机设计与制造, 2010, 16(2):9-13.

ZHANG Liqiang, ZHANG Yi, FU Yuelei. An Analysis of Piston Secondary Movement for Diesel Engine[J]. Journal of Design & Manufacture of Diesel Engine, 2010, 16(2):9-13.

[3] 李明诚. 发动机的配缸间隙及其控制措施[J]. 汽车维修, 2012,8(8):14-16.

LI Mingcheng. The Clearance between the Piston and Cylinder and Control Measures [J]. Journal of Automobile Maintenance, 2012, 8(8):14-16.

[4] 吴伋, 段树林, 武占华,等. 6S50MC-C柴油机活塞头的优化设计[J]. 船舶工程, 2013, 35(2): 22-26.

WU Ji, DUAN Shulin, WU Zhanhua et al. Optimizing Design of Piston Crown of 6S50MC-C Diesel Engines [J]. Journal of Ship Engineering, 2013, 35(2): 22-26.

[5] 邓君. YC-6K型柴油机活塞故障分析及结构优化[D]. 武汉:武汉理工大学, 2011.

DENG Jun. YC-6K Diesel Engines Piston Failure Analysis and Structural Optimization [D]. Wuhan: Wuhan University of Technology, 2011.

[6] 俞小莉, 翟昕, 刘震涛,等. 柴油机燃烧室形状对活塞热负荷与机械负荷的影响[J]. 内燃机工程, 2002, 23(1):45-48.

YU Xiaoli, ZHAI Xin, LIU Zhentao, et al. The Effect of Combustion Chamber Shape on Thermal and Mechanical Loads of a Diesel Engine Piston [J]. Chinese Internal Combustion Engine Engineering, 2002, 23(1):45-48.

[7] 吴波, 丛茜, 熙鹏,等. 内燃机仿生孔型活塞热-结构耦合特性分析[J]. 科技导报, 2014, 32(6): 75-79.

WU Bo, CONG Qian, XI Peng et al. Thermal-structural Coupling Analysis of Internal Combustion Engines’ Bionic Piston Skirt [J]. Journal of Science & Technology Review, 2014, 32(6): 75-79.

[8] 毛剑峰, 黄海波, 曾东建. 康明斯4BT3.9-C80增压柴油机活塞传热和热强度研究[C]∥中国内燃机学会燃烧、节能、净化分会2009年度学术年会. 潍坊, 2009:1-8.

MAO Jianfeng, HUANG Haibo, ZENG Dongjian. The Study on Piston Heat Transfer and Thermal Strength for the Cummins 4BT3.9-C80 Turbocharged Diesel Engine[C]∥China Society of Internal Combustion Engines Combustion, Energy Saving, and Purification Branch Annual Academic Conference. Weifang, 2009: 1-8.

[9] YOSHIKAWA T, REITZ R D. Development of an Oil Gallery Cooling Model for Internal Combustion Engines Considering the Cocktail Shaker Effect [J]. Numerical Heat Transfer, Part A: Applications, 2009, 56(7): 563-578.

[10] KAJIWARA H, FUJIOKA Y, SUZUKI T, et al. Prediction of Temperatures on Pistons with Cooling Gallery in Diesel Engines Using CFD Tool [J]. SAE Paper, 2003, 23(4): 429-434.

[11] AGARWAL A K, VARGHESE M B. Numerical Investigations of Piston Cooling Using Oil Jet in Heavy Duty Diesel Engines[J]. International Journal of Engine Research, 2006, 7:411-421.

[12] 陈红岩, 李迎, 李孝禄. 柴油机流固耦合传热仿真研究[J]. 中国计量学院学报, 2007, 17(4):284-288.

CHENG Hongyan, LI Ying, LI Xiaolu. Simulation Study on the Fluid-Solid Coupled Heat Transfer of Diesel Engines [J]. Journal of China Jiliang University, 2007, 17(4):284-288.

[13] 陈红岩, 李迎, 俞小莉. 柴油机流固耦合系统稳态传热数值仿真[J]. 农业机械学报, 2007, 38(2):56-60.

CHENG Hongyan, LI Ying, YU Xiaoli. Numerical Simulation Study on Steady Heat Transfer of Fluid-Solid Coupled System in Diesel Engines [J]. Journal of Agricultural Machinery, 2007, 38(2):56-60.

[14] 李伟, 杨勇飞, 施卫东,等. 基于双向流固耦合的混流泵叶轮力学特性研究[J]. 农业机械学报, 2015, 46(12):82-88.

LI Wei, YANG Yongfei, SHI Weidong, et al. Mechanical Properties of Mixed-flow Pump Impeller Based on Bidirectional Fluid-structure Interaction [J]. Journal of Agricultural Machinery, 2015, 46(12):82-88.