0 引言

刀具主轴是数控机床机械本体部分的关键部件,其动力学特性直接关系着数控机床的加工精度、稳定性和可靠性。精密旋转机械在设计之初需要进行动力学设计,而基于机械构件建立合理的动力学模型是进行动力学设计的基础。数控螺旋锥齿轮铣齿机在铣削螺旋锥齿轮时,刀具走的是复杂空间曲线,如果动力学性能不满足要求,容易产生颤振现象,影响铣削工件的加工质量。

旋转机械的动力学问题一直是动力学领域研究的重点。稳定可靠的旋转机械动力学模型不仅可以直接提高设计效率,优化传统机械的设计方案,还可以为提高现有机械的综合性能指标提供方案支持。JORGENSEN等[1]在对高速主轴-轴承转子系统进行动力学分析时,对主轴转子采用集总质量法并将其等效成Timoshenko梁模型,考虑了角接触球轴承离心载荷对刚度的影响,用实验证明了主轴-轴承系统动力学的数值解法具有快速性和鲁棒性强的特点;ALTINTAS等[2]利用有限元方法对主轴-轴承系统进行虚拟仿真,对角接触球轴承的布置间距进行了优化设计;GUO等[3]采用表面积分法和有限元法构建了轴承的接触力学模型,利用所提出的方案对滚动轴承的刚度矩阵做了仿真计算;姜彦翠等[4]在研究铣床主轴动力学模型时,考虑了铣削轴向力和离心力对结合面间刚度的影响,用有限元法求出了系统的固有频率;赵万华等[5]构建了主轴转子系统的结合面动力学模型,重点分析了结合面刚度、阻尼。

当前,学者对梁、滚动轴承的动力学研究颇多,对主轴系统结合面的接触动力学有一定的研究,但缺乏对主轴-轴承系统,特别是对螺旋锥齿轮铣齿机刀具主轴系统的动力学研究。笔者以数控螺旋锥齿轮铣齿机的刀具主轴系统为研究对象,对刀具主轴系统中的轴和圆锥滚子轴承进行动力学耦合分析,利用数值分析的方法对主轴-轴承转子系统动力学模型进行求解,并利用实验验证了所建立的动力学模型的准确性。

1 刀具主轴系统动力学模型

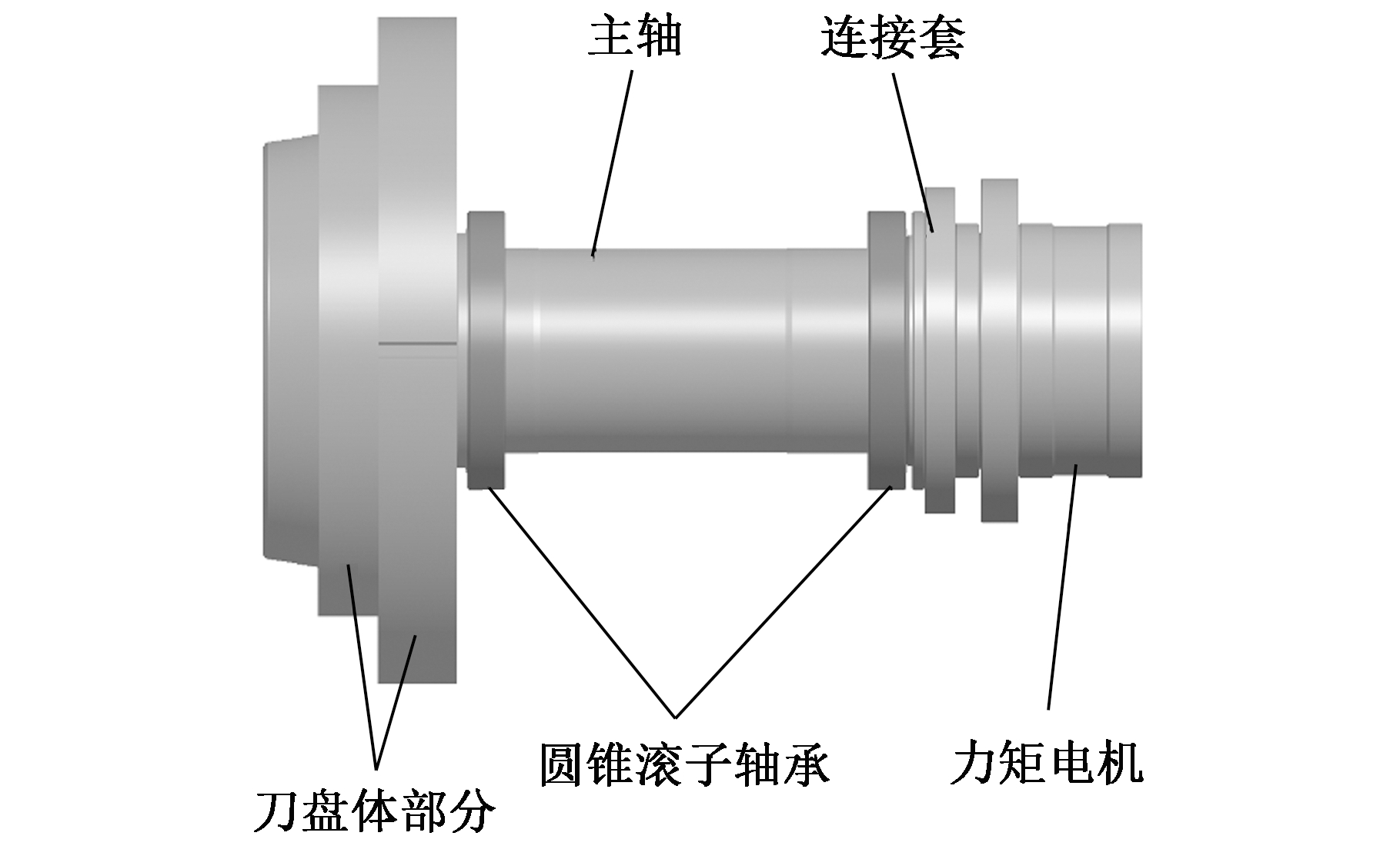

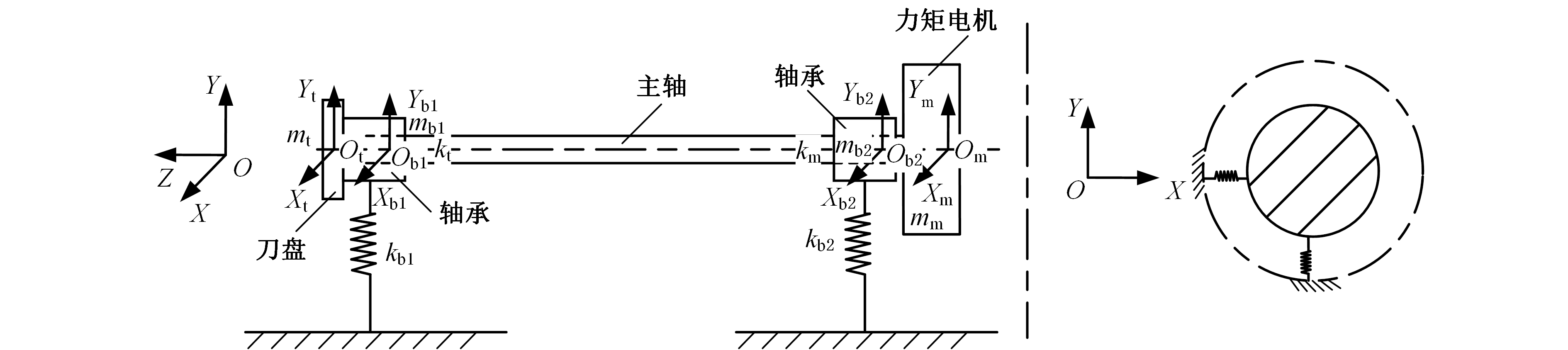

刀具主轴系统是数控螺旋锥齿轮铣齿机的重要组成部分,其运转的稳定性直接关系到铣齿机的加工精度。对铣齿机的刀具主轴系统建立动力学分析模型,有助于分析并提高其动力学特性。图1所示的国产某型数控螺旋锥齿轮铣齿机的刀具主轴系统包含主轴、圆锥滚子轴承、力矩电机、刀盘体部分(含刀盘和承载刀盘的法兰)、连接套。根据刀具主轴系统的机械结构,建立以轴承、主轴、刀盘、力矩电机为主的质点系刀具主轴系统动力学模型,如图2所示。

图1 数控铣齿机的刀具主轴系统三维图

Fig.1 3D graph of spindle system of CNC cutting machine tool

图2 刀具主轴系统动力学模型

Fig.2 Dynamics model of cutter spindle system

构建刀具主轴系统动力学简化模型时作如下假设:刀盘、法兰、力矩电机转子与主轴刚性连接,如图2所示;圆锥滚子轴承分为内圈、外圈、滚珠和保持架。铣齿机的刀具主轴转速在400 r/min以内,且刀具主轴系统质量较大,因此,铣齿机刀具主轴系统属于低速、重载回转机械。动力学分析时,由于阻尼对主轴-轴承系统影响不大,可依据主轴系统动力学简化模型,建立无阻尼动力学方程。此外,本文不分析箱体对主轴系统产生的影响,将轴承外圈与箱体假设为刚体结构。主轴与轴承内圈采用过盈配合的连接方式,刚度较大,故将轴承内圈和主轴转子看作刚性连接。

1.1 刀具主轴系统离散化

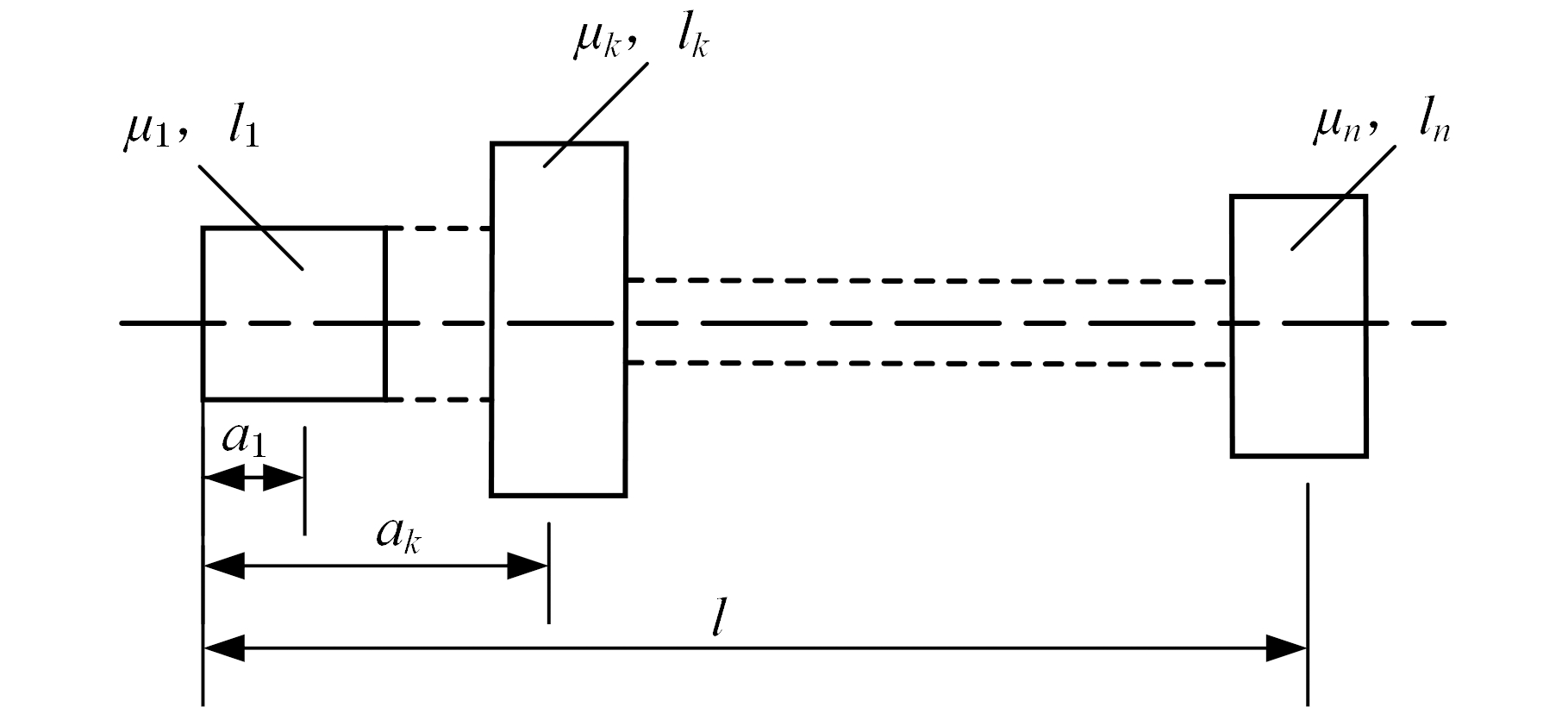

对于连续的刀具主轴系统(图2),可将其看作1根变截面轴和4个圆盘组成的转子系统。本文将铣齿机的刀具主轴系统等效成无阻尼振动系统,采用集总参数法[6]解决刀具主轴系统质量等效问题,将刀具主轴系统简化为n个集总质量单元,并由无质量弹性轴连接,从而实现主轴转子的离散化,图3中,μi、li分别为单位长轴段i(i=1,2,…,n)的质量和轴段长度。

图3 刀具主轴转子连续体离散化

Fig.3 Continues mass discretion of cutter spindle rotor

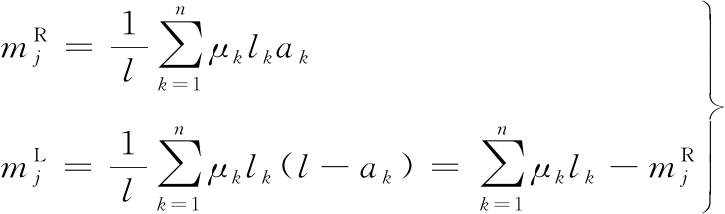

根据集总质量法规则,将离散后的n个集总质量单元按照总质量和质心均不变的原则等效到主轴转子的两圆锥滚子轴承处:

(1)

式中,ak为第k个轴段质心与轴左端面的距离;![]() 为梁的质量等效到选定轴承(第j轴段)左侧处的集总质量;

为梁的质量等效到选定轴承(第j轴段)左侧处的集总质量;![]() 为梁的质量等效到选定轴承(第j轴段)右侧处的集总质量;l为梁的长度。

为梁的质量等效到选定轴承(第j轴段)右侧处的集总质量;l为梁的长度。

第j轴段的集总质量为

(2)

式中,![]() 为轴承处第j轴段的初始质量。

为轴承处第j轴段的初始质量。

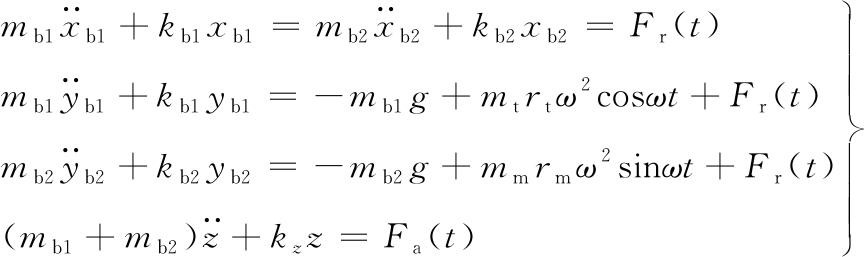

1.2 刀具主轴系统动力学方程

根据图2所示的刀具主轴系统动力学简化模型,假设刀具主轴系统的位移矩阵为

X=[xb1 yb1 xb2 yb2 z]

(3)

式中,xb1、yb1分别为左圆锥滚子轴承沿x方向和y方向的位移;xb2、yb2分别为右圆锥滚子轴承沿x方向和y方向的位移;z为刀具主轴在轴线方向上的位移。

根据图2所示的动力学简化模型,得到刀具主轴系统的系统总动能

(4)

其中,mb1为左圆锥滚子轴承处的等效质量,包含轴承处的质量和刀盘体等效到轴承处的质量;mb2为右圆锥滚子轴承处的等效质量,包含轴承处的质量、连接套和力矩电机等效到轴承处的质量。根据式(1)、式(2)计算可得mb1和mb2。

刀具主轴系统的系统总势能为

(5)

式中,kb1、kb2分别为左右圆锥滚子轴承处的径向刚度;kz为刀具主轴的轴向刚度。

根据机械动力学中的模态分析理论[7],建立刀具主轴系统的无阻尼动力学方程:

(6)

式中,M为质量矩阵;K为刚度矩阵;F(t)为载荷矩阵。

建立Lagrange算子:

L=Ek-Ep

(7)

并利用Lagrange方程构建刀具主轴系统的动力学微分方程:

(8)

由式(3)~式(5)、式(8)可计算出刀具主轴系统的动力学微分方程:

(9)

式中,ω为刀具主轴的角速度;Fr(t)为轴承对轴作用的径向载荷;Fa(t)为轴承对轴作用的轴向载荷;mt、rt分别为刀盘体的质量和旋转半径;mm、rm分别为力矩电机的质量和旋转半径。

由式(9)可得出刀具主轴系统动力学模型的M、K、F(t):

M=diag(mb1,mb1,mb2,mb2,mb1+mb2)

K=diag(kb1,kb1,kb2,kb2,kz)

因此,根据刀具主轴系统无阻尼动力学方程(式(6))求解刀具主轴系统的模态频率ωn时,将二阶常系数非齐次线性微分方程转换成二阶常系数齐次线性方程

(10)

进行求解。

在求解外界激励下的刀具主轴系统振动频率时,将齐次线性微分方程(式(10))问题变换成求解非齐次线性微分方程

(11)

的通解问题。

求解式(10)、式(11)的关键在于求解刀具主轴系统的质量矩阵M和刚度矩阵K,其中,M可以利用式(1)、式(2)计算得到,因此,重点问题在于求解式(10)和式(11)中的刚度矩阵。

2 主轴转子动力学建模

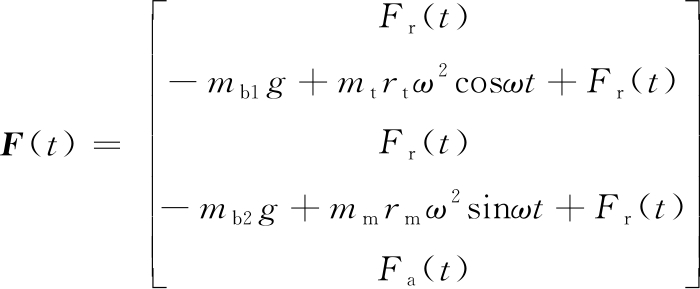

2.1 主轴转子动力学模型

根据图2所示的刀具主轴系统动力学模型,对主轴进行径向、轴向和绕轴线的转动变形分析,将刀盘和主轴、连接套、力矩电机这些零部件进行等效处理,并基于梁理论进行建模。目前,应用的梁理论主要有精确弹性方程法、Euler-Bernouli梁理论、Timoshenko理论。铣齿机的刀具主轴在工作过程中同时受到铣削力(铣削力分别作用在轴向和径向)、刀盘和力矩电机质量的作用,依据图2所示的主轴支撑方式,将刀具主轴等效成2点六自由度的Timoshenko梁[5,8-9],如图4所示,并根据Timoshenko梁单元的分析方法建立刀具主轴的动力学方程。刀具主轴同时存在沿X轴、Y轴的移动,以及绕X轴的转动。

图4 刀具主轴的Timoshenko梁模型

Fig.4 Timoshenko beam model of cutter spindle

根据达朗贝尔原理和图4所示的Timoshenko梁模型,建立刀具主轴转子的动静力学方程:

(12)

式中,Fi为梁第i处作用的微元载荷;mi为梁第i处微元质量;ri为梁的微元质心矢径;Δri为梁偏移轴心的径向距离。

数控螺旋锥齿轮铣齿机刀具主轴的实际最高切削转速为400 r/min,属于低速转子系,所以据式(12)可构建公式

(13)

式中,ki为梁单元微元刚度;F(t)为主轴转子所受载荷。

来描述载荷作用下主轴转子的无阻尼动力学方程[10],对铣齿机刀具主轴做出工况下的合理动力学分析。

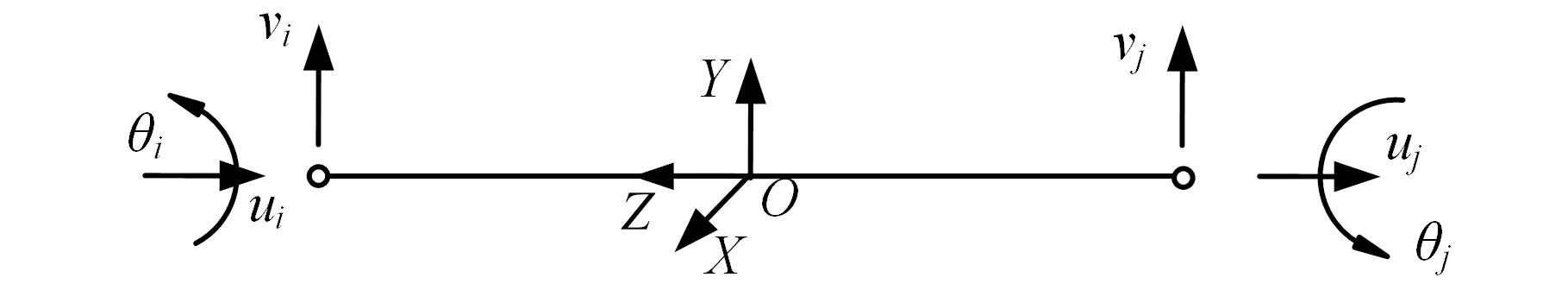

2.2 主轴转子刚度矩阵

求解主轴转子无阻尼动力学方程(式(13))时,首先需要确定主轴转子的刚度矩阵。根据主轴转子的负载情况将主轴转子看成Timoshenko梁,连续体的Timoshenko梁轴的运动方程为[11]

(14)

式中,E为材料弹性模量;I为极惯性矩;G为剪切弹性模量;y为挠度;k为梁的剪切形状因子;μ为单位长度的质量;ρ为材料的密度;A为材料的截面面积。

假设连续Timoshenko梁的状态矩阵为

(15)

式中,d为连续梁的位移矩阵;F为连续梁的载荷矩阵;θ为梁的扭转角度;Q为梁的集中载荷;M为梁的扭转载荷。

根据图4所示的刀具主轴Timoshenko梁模型,并利用式(15)可以得到主轴左右两端的位移和力之间的关系:

[dL FL]T=Ks[dR FR]T

(16)

(17)

![]()

D2=λ(coshλ1-cosλ2)

D4=λ(λ1sinhλ1+λ2sinλ2)

式中,下标L和R分别表示主轴的左右两端。

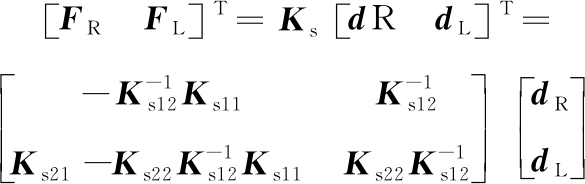

根据矩阵理论,式(16)可用分块矩阵可表示为

(18)

对式(18)作矩阵变换可得

(19)

通过式(17)、式(19)可以得到主轴转子的刚度矩阵。

3 圆锥滚子轴承动力学建模

圆锥滚子轴承属于典型的多体刚柔耦合系统,高速运转时需考虑其柔体特性,低速、重载工况下,通常可将其当作刚体进行等效处理[12]。建立圆锥滚子轴承的动力学模型时,为了使计算结果收敛,一般作如下假设[13]:圆锥滚子轴承的外圈静止不动,内圈和轴刚性连接并可以任意角速度转动;圆锥滚子与轴承内外圈的接触应力分布符合Hertz接触理论;在载荷作用下,圆锥滚子轴承的滚子和内圈发生弹性位移,外圈固定不动。

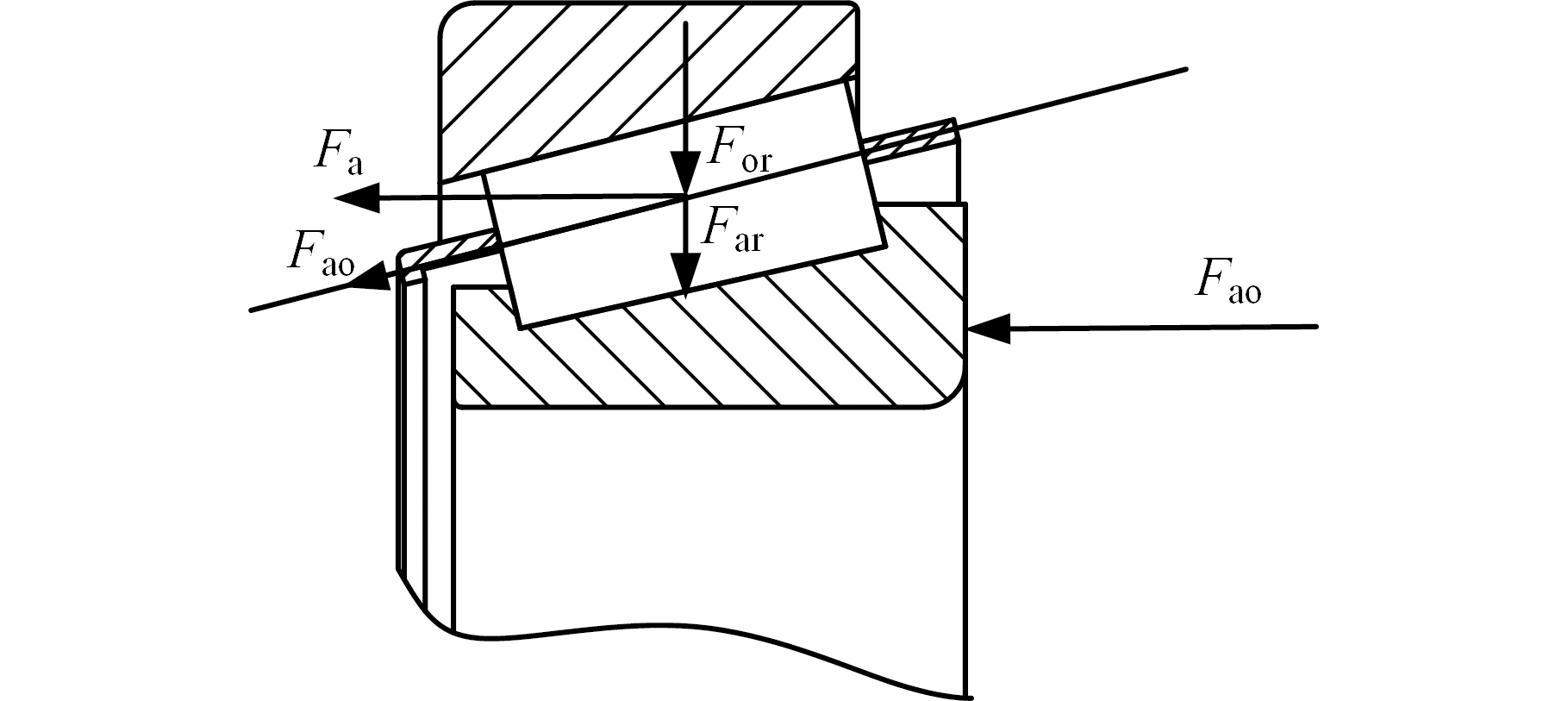

为了建立完整的刀具主轴系统刚度矩阵,需求解出圆锥滚子轴承的轴向刚度和径向刚度。根据圆锥滚子轴承的机械结构和前述假设,可得到圆锥滚子轴承滚子的力学分析图(图5)。

图5 圆锥滚子轴承的滚子受力分析

Fig.5 Mechanical analysis of roller in tapered roller bearings

根据刚度的定义,可得出圆锥滚子轴承的轴向刚度

ka=Fa/δa

(20)

对于精密的旋转机械的圆锥滚子轴承[14-15],轴向预紧力Fa0(单位N)为30d~40d(单位mm),d为轴承内圈内孔直径。在Fa0作用下,圆锥滚子轴承的轴向位移为

(21)

(22)

式中,la为滚子的有效长度;α为圆锥滚子轴承公称接触角;Z为滚子数量。

在忽略油膜厚度的前提下,圆锥滚子轴承的径向刚度为[16-18]

(23)

Fr=Far+For=Fa0sinα+For

式中,Fr为径向力;For为外界径向力(圆锥滚子轴承所承载的集中质量载荷);Far为轴向预紧载荷下产生的径向力;δr为轴承的径向位移;β为滚子半锥角;ν为材料的泊松比。

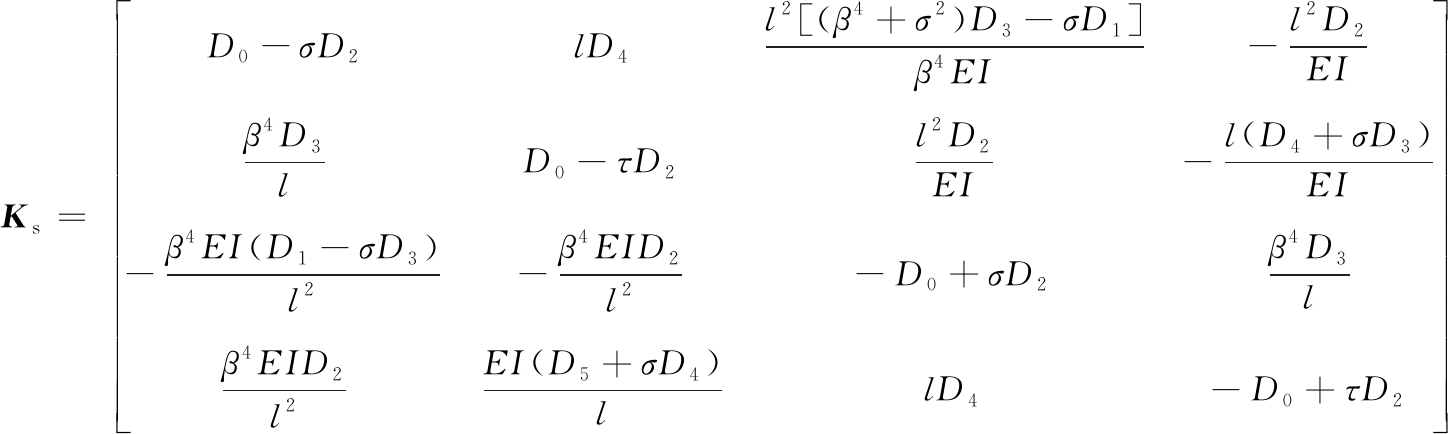

将式(19)、式(20)、式(23)代入式(11),对式(11)运用子空间迭代法进行迭代求解,从而利用数值分析手段提取出刀具主轴系统的模态频率。

4 刀具主轴系统动力学模型验证

用数值分析方法对刀具主轴-轴承系统的动力学模型的微分方程进行求解。通常采用实验方法检验所构建数字化模型是否符合工程实际[19]。本文采用Siemens LMS Test.lab实验设备,先用力锤(锤击力为700~1000N)定点锤击刀具主轴系统,再用压电式加速度传感器采集主轴系统上的振动信号,初始预紧力为3000N。本文在构建刀具主轴系统的动力学方程时采用了集总质量法,将动力学模型的质量等效到主轴两端的圆锥滚子轴承处,因此,加速度传感器的布置主要考虑主轴2个圆锥滚子轴承处的X、Y、Z方向振动的测量。

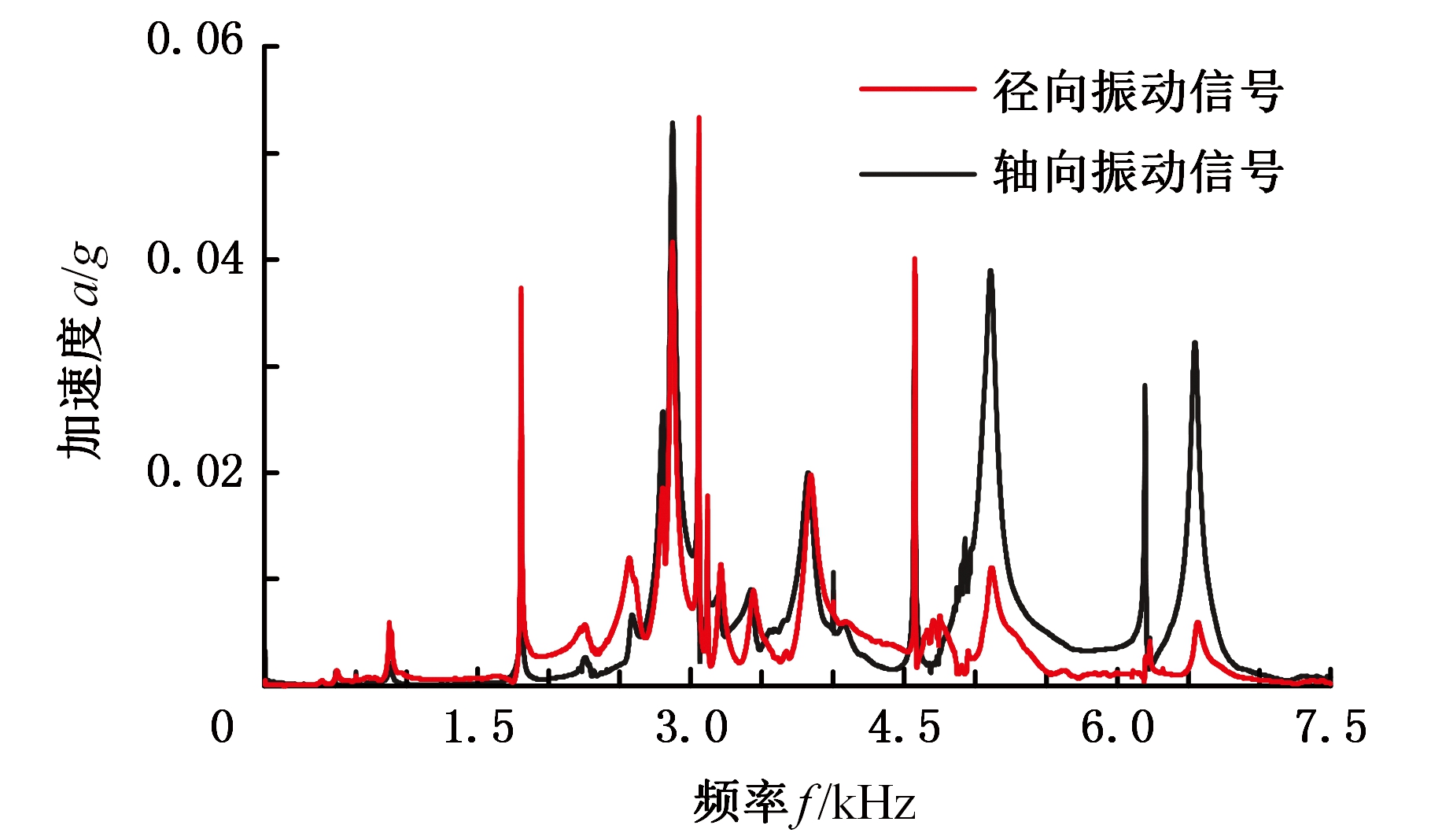

为了得到振动信号的频率信息,需要对采集到的振动信号进行分析处理。利用快速傅里叶变换(FFT)方法提取振动信号的频率信息,图6所示的振动信号频谱反映轴承处径向和轴向的振动频率和幅值信息。

图6 实验振动信号频谱图

Fig.6 Experimental spectrum of vibration signal

数控螺旋锥齿轮铣齿机刀具主轴系统的工作转速较低、质量较大,因此分别从数值计算结果和振动实验数据分析结果中提取出刀具主轴系统的前6阶频率。以实验采集到的振动信号为基准,计算出二者的相对误差。

对预紧力做适当调整[14],并将预紧力提高到6500N(参考轴承工程手册中的技术指导,该预紧力符合轴承安装时所加预紧力的要求),再依据主轴系统动力学模型计算出主轴系统的前5阶频率,其结果如表1所示。

表1 数值计算结果与实验结果的对比分析

Tab.1 Comparison of numerical results and experimental results

阶次实验结果(Hz)数值计算结果(Hz)相对误差(%)预紧力的数值计算结果(Hz)1880.431 002.5313.871 305.8021 805.591 985.169.952 013.1932 568.092 769.397.842 700.1242 801.922 980.516.372 986.5752 883.253 009.124.373 001.36

由表1可以得出:采用数值分析法计算得出的刀具主轴系统振动频率与实验结果存在误差,且计算频率高于实验频率。这是由于建立刀具主轴系统的动力学模型时,将其等效处理成了无阻尼转子系统,而阻尼在振动系统中起到了消耗振动能量的作用,因此计算频率比实验频率高,但是数值计算结果与实验数据基本吻合,且相对误差[20]在工程计算结果可接受范围内。所以,本文建立的刀具主轴系统动力学模型具有一定的工程应用价值,可以为旋转机械系统动力学分析、设计提供技术参考。

将预紧力提高到6 500N时,刀具主轴系统的前5阶振动频率有一定提高,前3阶振动频率提高幅度较为明显,这有利于主轴系统在工作过程中避免累积较大的振动能量,防止产生共振,避免对整机工作性能造成不利影响。因此,在优化铣齿机刀具主轴系统的动力学特性时,可以采用所构建的刀具主轴系统动力学模型进行分析,并提出改进措施,实现对铣齿机刀具主轴系统的优化设计。

5 结论

(1)根据刀具主轴系统的机械结构,采用集总质量法对刀具主轴系统进行了等效处理,建立了刀具主轴系统的等效动力学模型;根据等效动力学模型得出刀具主轴系统的无阻尼动力学方程,运用能量法和Lagrange算子构建了刀具主轴系统动力学微分方程,得到刀具主轴系统的质量矩阵和刚度矩阵。

(2)为了求解主轴系统无阻尼振动方程的刚度矩阵,分别构建了主轴和圆锥滚子轴承的动力学方程,将主轴转子等效成Timoshenko梁模型,以求解其刚度矩阵;通过对圆锥滚子轴承的受力分析得出圆锥滚子轴承的轴向刚度和径向刚度。

(3)采用定点力锤激励的振动实验方法,对数值分析法构建的刀具主轴系统动力学模型进行了验证。实验结果表明,所构建的刀具主轴系统能够反映刀具主轴系统的动力学特性。

[1] JORGENSEN B R,SHIN Y C.Dynamics of Spindle-bearing Systems at High Speeds Including Cutting Load Effects[J].Journal of Manufacturing Science and Engineering,1998,120:387-394.

[2] ALTINTAS Y,CAO Y.Virtual Design and Optimization of Machine Tool Spindles[J].CIRP Annals,2005,54(1):379-382.

[3] GUO Y,PARKER R G.Stiffness Matrix Calculation of Rolling Element Bearings Using a Finite Element/Contact Mechanics Model[J].Mechanism and Machine Theory,2012,51:32-45.

[4] 姜彦翠,刘献礼,吴石,等.考虑结合面和轴向力的主轴系统动力学特性[J].机械工程学报,2015,51(19):66-74.

JIANG Yancui,LIU Xianli,WU Shi,et al.Dynamics Characteristics of the Spindle System with the Interface and Axial Milling Force[J].Journal of Mechanical Engineering,2015,51(19):66-74.

[5] 赵万华,杜超,张俊,等.主轴转子系统动力学解析建模方法[J].机械工程学报,2013,49(6):44-51.

ZHAO Wanhua,DU Chao,ZHANG Jun,et al.Analytical Modeling Method of Dynamics for the Spindle Rotor System[J].Journal of Mechanical Engineering,2013,49(6):44-51.

[6] 虞烈 刘恒.轴承-转子系统动力学[M].西安:西安交通大学出版社,2001:129-165.

YU Lie,LIU Heng.Bearing-rotor System Dynamics[M].Xi’an:Xi’an Jiaotong University Press,2001:129-165.

[7] 于天彪,王学智,关鹏,等.超高速磨削机床主轴系统模态分析[J].机械工程学报,2012,48(17):183-188.

YU Tianbiao,WANG Xuezhi,GUANG Peng,et al.Modal Analysis of Spindle System on Ultra-high Speed Grinder[J].Journal of Mechanical Engineering,2012,48(17):183-188.

[8] 赵元.基础-轴承转子系统动力学特性研究[D].沈阳:东北大学,2014.

ZHAO Yuan.Analysis for Dynamic of Basis-bearing Stator System[D].Shenyang:Northeastern University,2014.

[9] 传光红,陈以一,童根树.变截面Timoshenko梁的单元刚度矩阵[J].计算力学学报,2014,31(2):265-272.

CHUAN Guanghong,CHEN Yiyi,TONG Genshu.Element Stiffness Matrix for Timoshenko Beam with Variable Cross-section[J].Chinese Journal of Computational Mechanics,2014,31(2):265-272.

[10] DENGS Q,MA D Y,ZHENG W G.Optimized Design of Machine Tool Spindle Structural Parameters[J].Hydromechatronics Engineering,2014,42(12):90-94.

[11] 唐斌.连续梁单元动态刚度矩阵数值问题的研究[J].力学与实践,2009,31(4):32-36.

TANG Bin.Numerical Problems in Dynamic Stiffness Analysis of Continuous Beam[J].Mechanics in Engineering,2009,31(4):32-36.

[12] 张伟刚,高尚晗,龙新华,等.机床主轴-滚动轴承系统非线性动力学分析[J].振动与冲击,2008,27(9):72-75.

ZHANG Weigang,GAO Shanghan,LONG Xinhua,et al.Nonlinear Analysis for a Machine-tool Spindle System Supported with Ball Bearing[J].Journal of Vibration and Shock,2008,27(9):72-75.

[13] 陈果.转子-滚动轴承-机匣耦合系统中滚动轴承故障的动力学分析[J].振动工程学报,2008,21(6):577-587.

CHEN Guo.Dynamic Analysis of Ball Bearing Faults in Rotor-ball Bearing-stator Coupling System[J].Journal of Vibration Engineering,2008,21(6):577-587.

[14] 李为民.圆锥滚子轴承轴向定位预紧刚度计算[J].轴承,2004(5):1-3.

LI Weimin.Calculation of Prestressing Stiffness of Tapered Roller Bearing in Axial Positioning[J].Bearing,2004(5):1-3.

[15] 张靖,陈兵奎,吴长鸿,等.圆锥滚子轴承预紧力对变速器啸叫噪声的影响分析[J].中国机械工程,2013,24(11):1453-1458.

ZHANG Jing,CHEN Bingkui,WU Changhong,et al.Analysis of Effect of Taper Roller Bearing Preload on Gear Whine in Manual Transmission[J].China Mechnical Engineering,2013,24(11):1453-1458.

[16] 吴昊,王建文,安琦.圆锥滚子轴承径向刚度的计算方法研究[J].润滑与密封,2008,33(7):39-43.

WU Hao,WANG Jianwen,AN Qi.Study on theCalculating Mathod of Radial Stiffness of Tapered Roller Bearing[J].Lubrication Engineering,2008,33(7):39-43.

[17] GUPTA P K.On the Dynamics of a Tapered Roller Bearing[J].Journal of Tribology,1989,111(2):278-287.

[18] 付圆宁.滚子轴承-转子系统动力学分析[D].昆明:昆明理工大学,2015.

FU Yuanning.Dynamics Analysis of Roller Bearings-rotor System[D].Kunming:Kunming University of Science and Technology,2015.

[19] ABELE E,ALTINTAS Y,BRECHER C.Machine Tool Spindle Units[J].CIRP Annals—Manufacturing Technology,2010,59(2):781-802.

[20] 陈果.航空发动机整机振动耦合动力学模型及其验证[J].航空动力学报,2012,27(2):241-254.

CHEN Guo.A Coupling Dynamic Model for Whole Aero-engine Vibration and Its Verification[J].Journal of Aerospace Power,2012,27(2):241-254.