0 引言

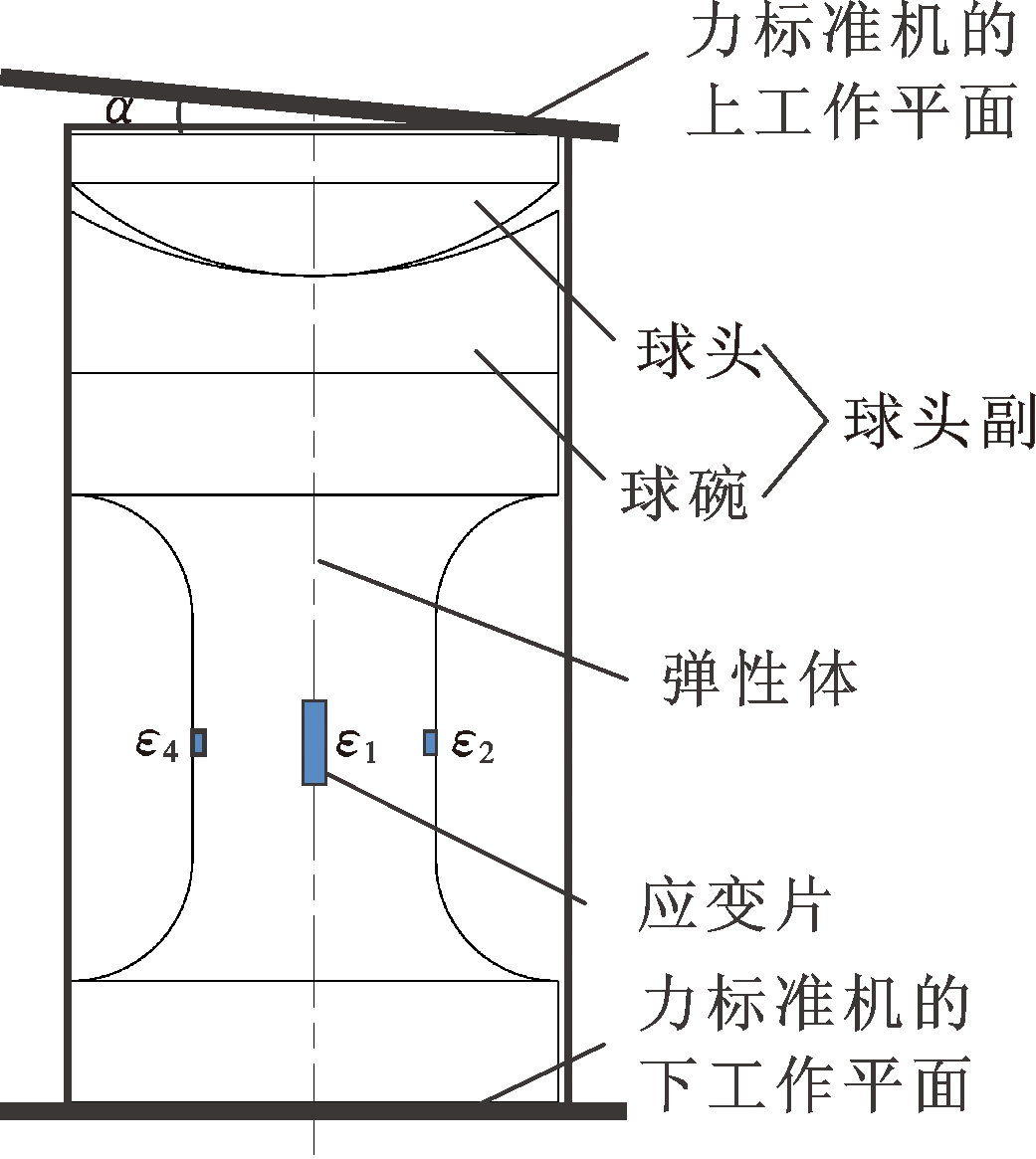

力传感器广泛用于电子衡器、高速铁路、大型桥梁、高层建筑、冶金以及航空航天等领域的测量[1-5]。应变式力传感器由球头副(由球头和球碗组成)、弹性体、应变片及惠斯通电桥等组成。力传感器受载时,与其接触的上下工作平面不能保证绝对平行,球头在加载过程中相对球碗发生滚动或滑动,将载荷较均匀地传递给弹性体。粘贴在弹性体上的应变片受载时,其电阻发生变化,使惠斯通电桥失去平衡,从而输出一个与被测载荷成线性变化的电信号[6]。如果不采用球头副,则施加于弹性体上的载荷将出现严重偏载,此时,若将传感器绕其轴线旋转到不同位置,则各位置测量得到的结果会存在较大差异,形成较大“方位误差”[7]。因此,球头副对调整弹性体的载荷分布,提高传感器的测量准确度具有重要作用。

球头副的接触形式、尺寸、加工水平对测量结果具有显著影响,国内外专家对此开展了研究。刘九卿[8]建立了寄生分量(附件弯矩和侧向力)影响下,球头副对圆柱、圆筒式称重传感器方位误差影响的模型,基于该模型提出了减小传感器寄生分量的方法。池辉[9]在60 MN力传感器叠加系统中,通过增大接触面积的方法,设计了面-面完全接触形式的球头副,以减小较大的接触应力(超大力作用下)。TEGTMEIGER等[10]在50 MN力传感器叠加系统中,设计了球面-球面点接触形式的球头副,不仅有效减小了接触应力,提高叠加系统的刚度和承载能力,还保证了球头调节的灵活性。WAGNER等[11]采用有限元方法,对不同曲率半径的球面-球面点接触形式的球头副进行分析与计算优化,以减小球头副的接触应力。

球头副的接触形式、结构尺寸对传感器性能的影响研究还鲜见详细报道。要提高传感器的性能,就必须深入探究球头副对传感器输出的影响,为球头副设计提供依据。本文对3种不同接触形式的球头副进行了理论分析,设计了9对不同接触形式、不同结构尺寸的球头副进行实验,探索接触形式和结构尺寸对传感器性能的影响。

1 理论分析

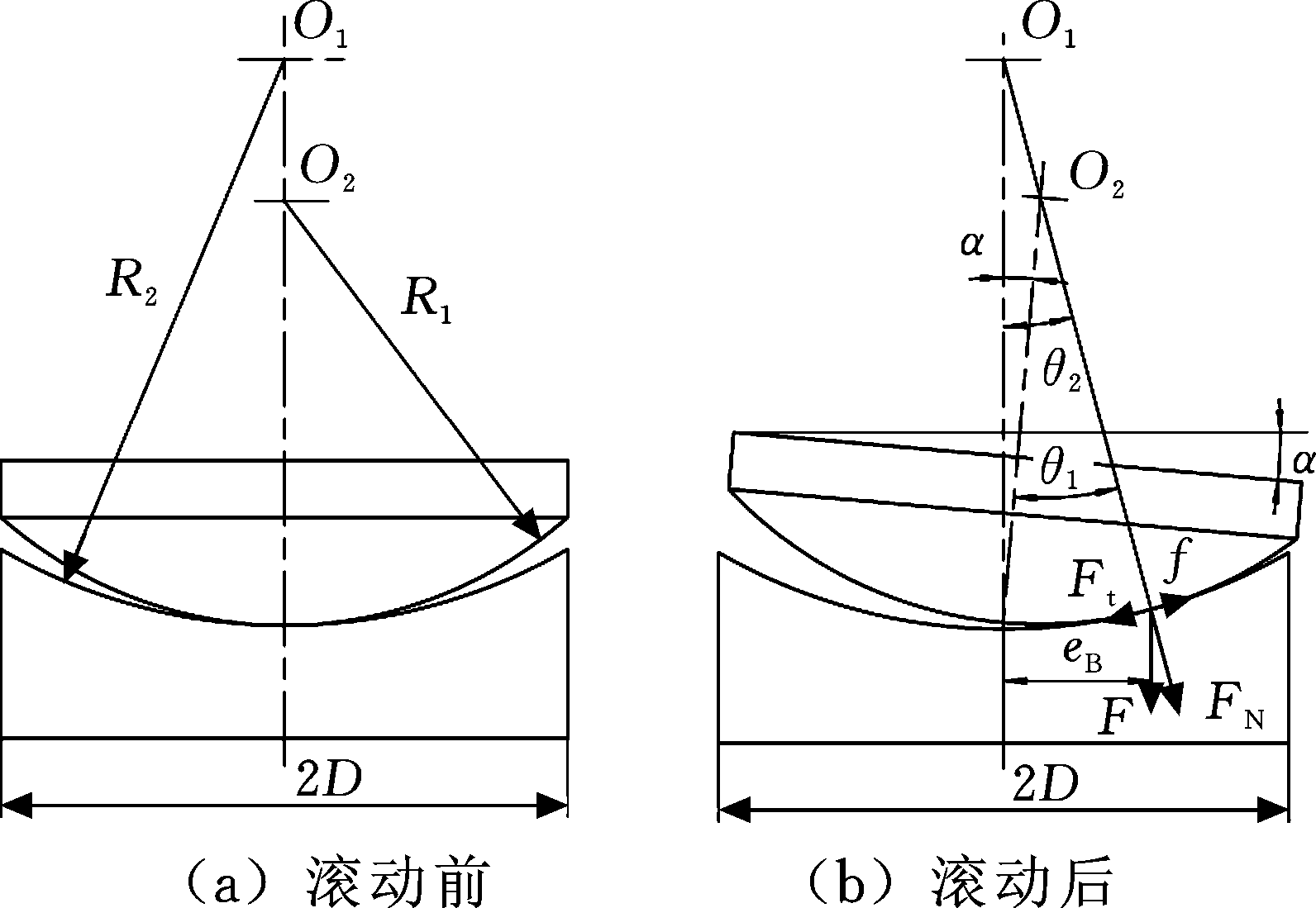

图1所示为柱式传感器及其球头副结构,当传感器和球头副在力标准机上校准时,由于力标准机上下工作平面的不平行,假设存在倾斜角α,则球头(半径为R1)在加载过程中会相对球碗(半径为R2)发生滚动或滑动。球头副承载状态稳定后,球头的中心线与球碗中心线存在夹角α,如图2所示,由几何关系

(1)

可得

(2)

图1 力传感器及球头副结构示意图

Fig.1 Schematic diagram of force transducer and load pad

图2 球头副示意图

Fig.2 Schematic diagram of load pad

球头副承受竖直向下的载荷时,依据接触力学理论[12],可得球头与球碗接触圆的半径a与最大接触应力σmax:

(3)

(4)

式中,F为施加在球头副上的力;ν为泊松比;E为弹性模量。

球头副设计过程中,不同曲率半径的球头和不同曲率半径的球碗可以组合成不同接触形式的球头副。不同接触形式的球头副在工作时,球头相对球碗滚动或滑动的状态也不同,因此,传感器受力状态也不一致。下面分别对不同接触形式的球头副进行分析比较。

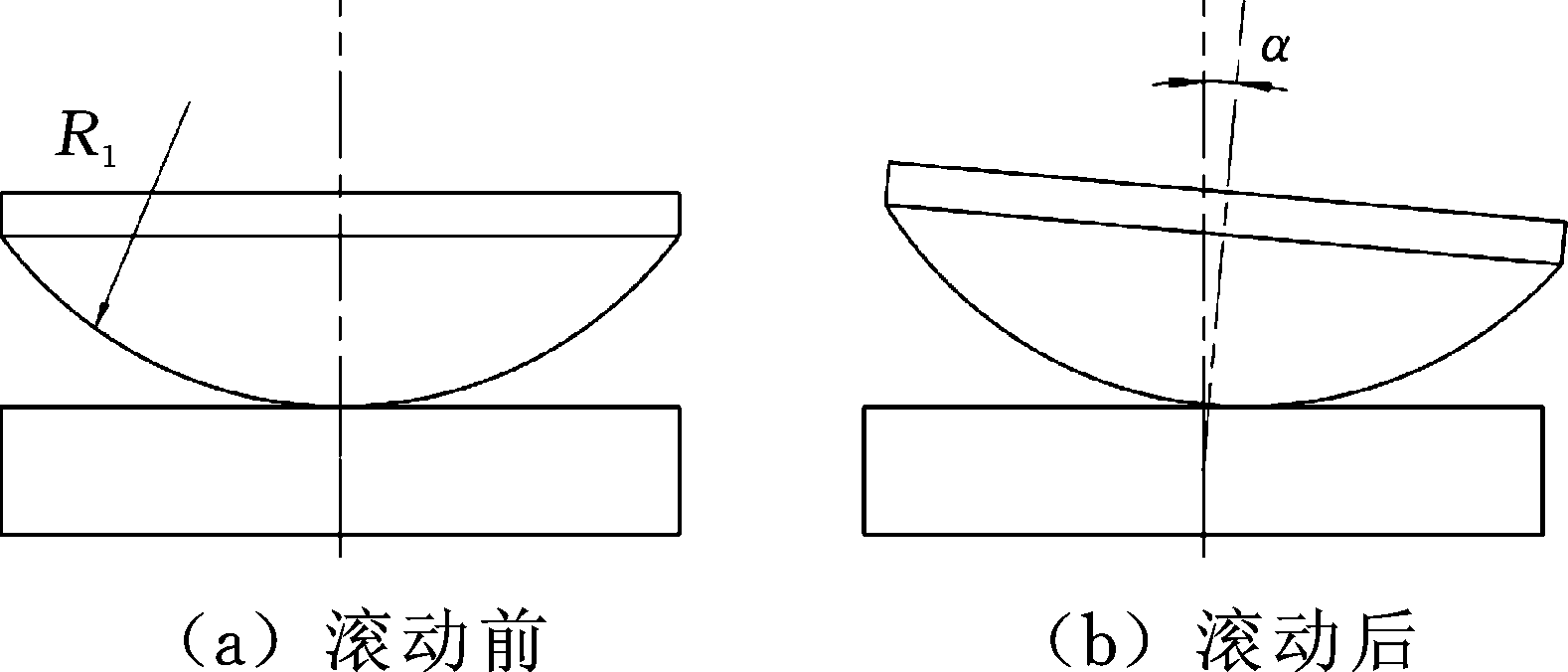

1.1 结构A(球面-平面点接触结构)

R1为有限的几何尺寸、R2趋近无穷大时,球头副为球面-平面点接触结构,如图3所示。传感器承载后,由于力标准机上下平面的不平行,球头相对球碗滚动α角,从而在传感器上产生偏心载荷,载荷偏心量为

eA=R1α

(5)

式中,eA为结构A的载荷偏心量。

图3 结构A的球头副示意图

Fig.3 Schematic diagram of load pad of structure A

由式(3)可得结构A的球头与球碗的接触圆的半径

(6)

由式(4)可得结构A的最大接触应力

(7)

1.2 结构B(球面-球面点接触结构)

R1和R2为有限的几何尺寸且R1≠R2时,球头副为球面-球面点接触结构,如图2所示。传感器承载后,由于力标准机上下平面不平行,球头相对球碗发生滚动,使球头上表面转过α角。将力F分解为球头与球碗接触的正压力FN和切向力Ft,如图2b所示,则有

(8)

图2中,f为球头与球碗接触的摩擦力,fmax为最大静摩擦力,依据库仑摩擦模型,有

fmax=μFN

(9)

式中,μ为摩擦因数。

Ft≤fmax时,若f=Ft,则球头受力平衡,不会与球碗发生相对滑动。传感器上产生的偏心载荷量为

eB=R2sinθ

(10)

将式(2)代入式(10),得到

(11)

K=R1/R2且0<R1<R2

Ft>fmax时,球头将保持水平夹角α不变,相对球碗沿球碗弧面向中心轴滑动,使θ2、Ft不断减小,直到Ft=fmax,由式(8)、式(9)得到

μ=tanθ′2

(12)

Ft=fmax时的角度θ′2即该球头副的摩擦角:

θ′2=arctanμ

(13)

此位置载荷的偏心量为

e′B=R2sinθ′2

(14)

对于常见的钢制球头副,球头与球碗之间的摩擦因数为0.10~0.15,将其代入式(14)可得摩擦角为5.7°~8.5°。一般情况下,球头副需要调整的角度小于该摩擦角,因此该结构球头副不会发生球头相对球碗的滑动。

由式(3)可得结构B的球头与球碗的接触圆半径

(15)

由式(4)可得结构B的最大接触应力

(16)

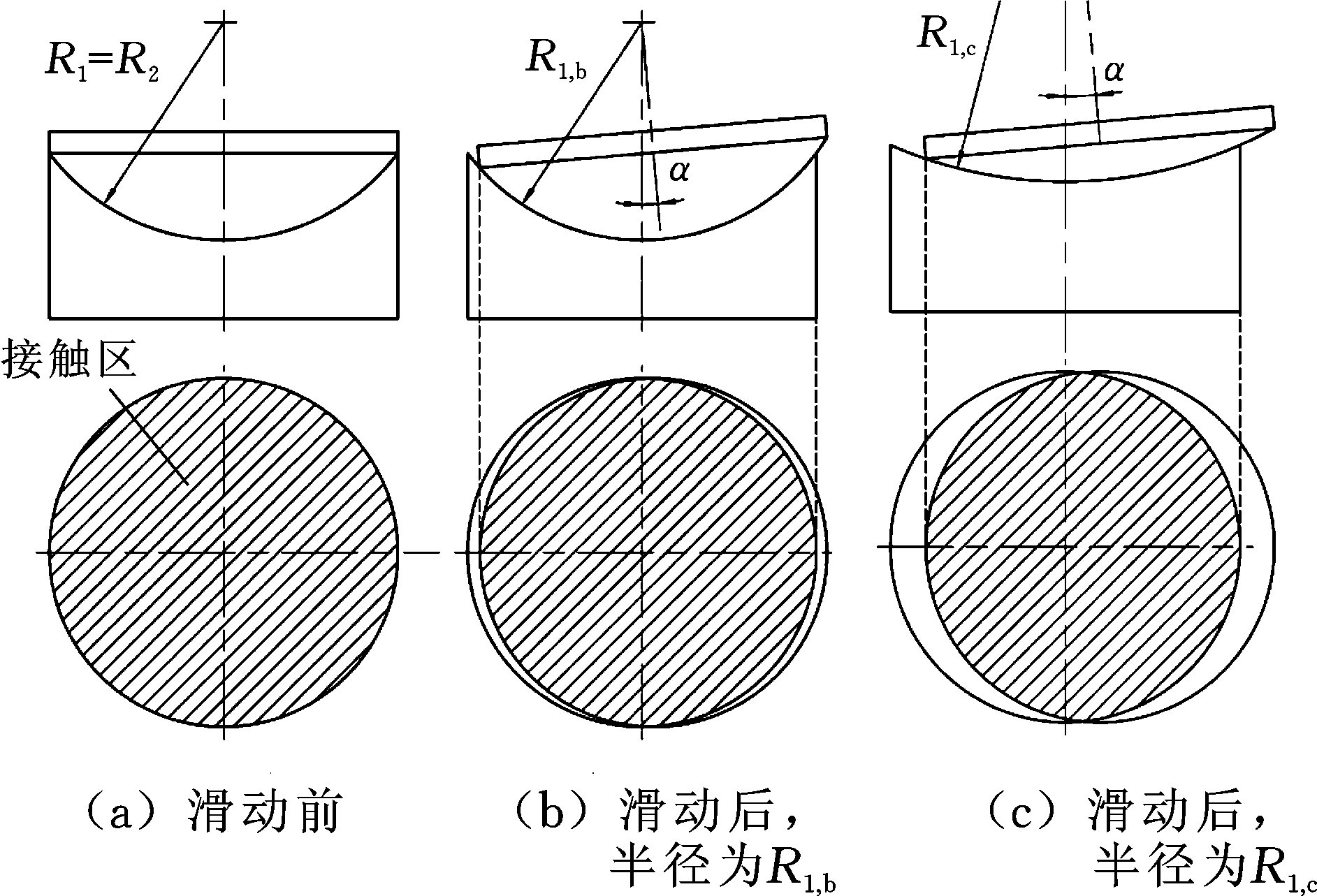

1.3 结构C(球面-球面完全接触结构)

R1和R2为有限的几何尺寸且R1=R2时,球头副为球面-球面完全接触结构,如图4a所示。传感器承载后,由于力标准机上下平面不平行,球头相对球碗发生滑动,使球头上表面转过α角,载荷中心位置移动R1sinα。由于倾斜角度α一般很小,所以可以认为该载荷偏心量

eC=R1sinα

(17)

球头与球碗之间在竖直方向的接触应力近似为

(18)

该球头副的球头与球碗为面-面接触,假设R1,b<R1,c,R1,b为图4b中的球头曲率半径,R1,c为图4c中的球头曲率半径。由图4可以看出,随着球头半径的增大,球头相对球碗滑动相等的α角后,接触区域明显减小。接触区域越小,载荷中心偏离球碗中心轴越远,载荷的偏心量也越大。

图4 结构C球头副示意图

Fig.4 Schematic diagram of load pad of the structure C

2 实验设计

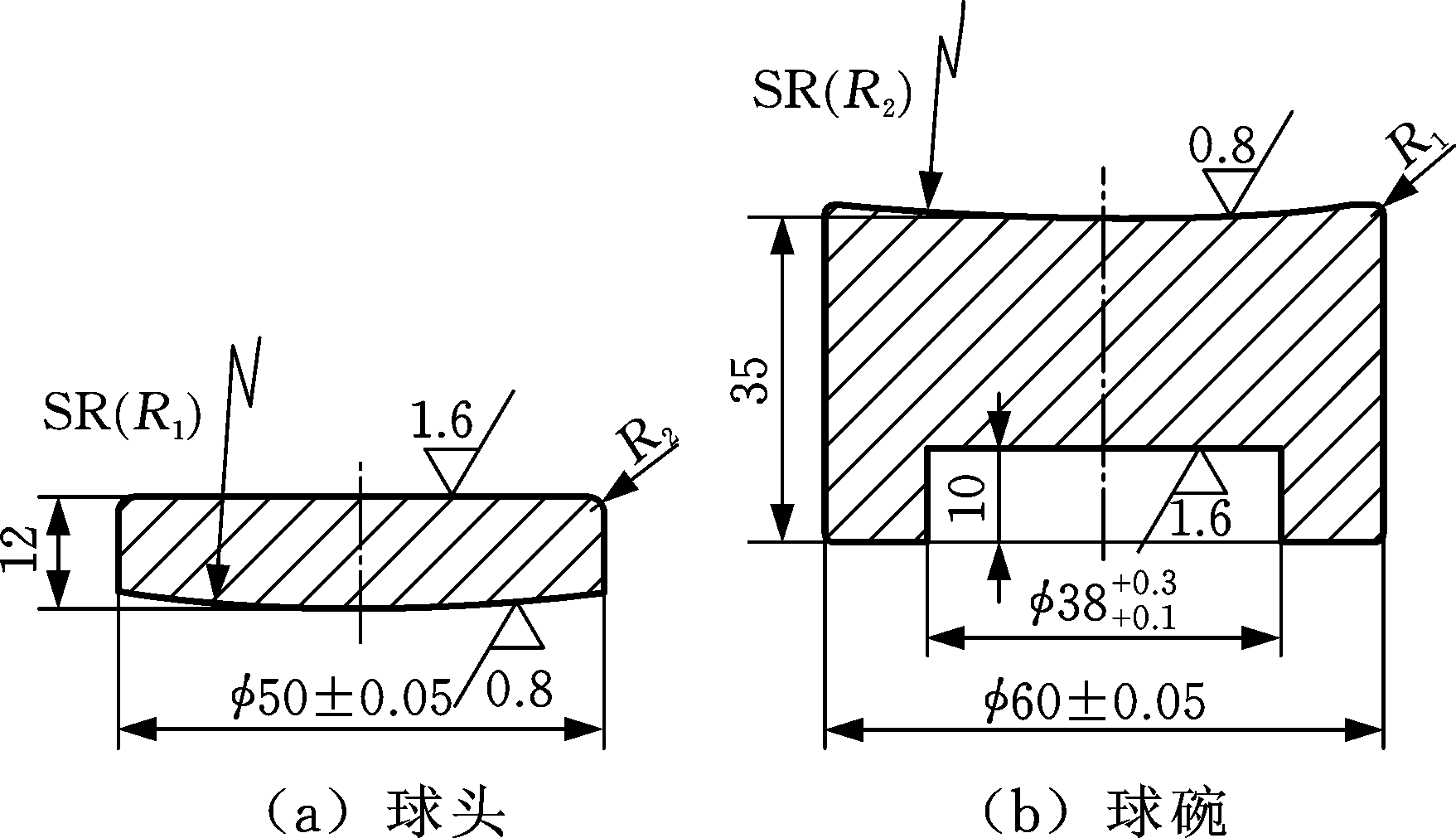

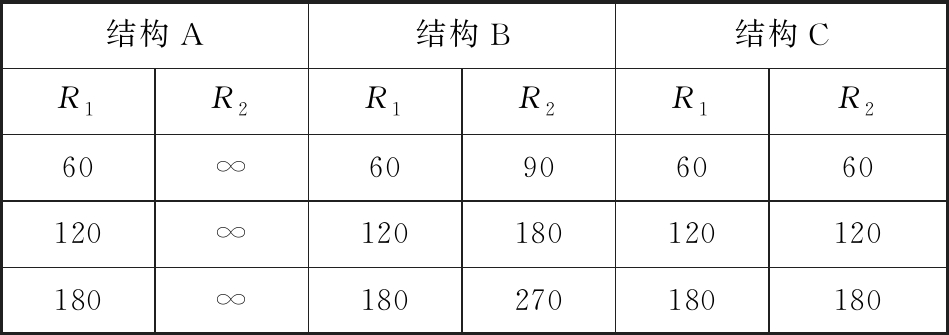

为研究不同接触形式、结构尺寸的球头副对传感器方位误差的影响,笔者设计了9对球头副,其外形尺寸如图5所示,球头与球碗的曲率半径如表1所示,球头与球碗加工偏差为±0.1%。所有球头副材料均为GCr15轴承钢,采用相同热处理工艺,表面硬度控制在HRC45~50[13],球头与球碗的球面经过研磨处理。

图5 球头副外形尺寸

Fig.5 Boundary dimension of load pad

表1 球头副曲率半径

Tab.1 Radius of curvature of load pad mm

结构A结构B结构CR1R2R1R2R1R260∞60906060120∞120180120120180∞180270180180

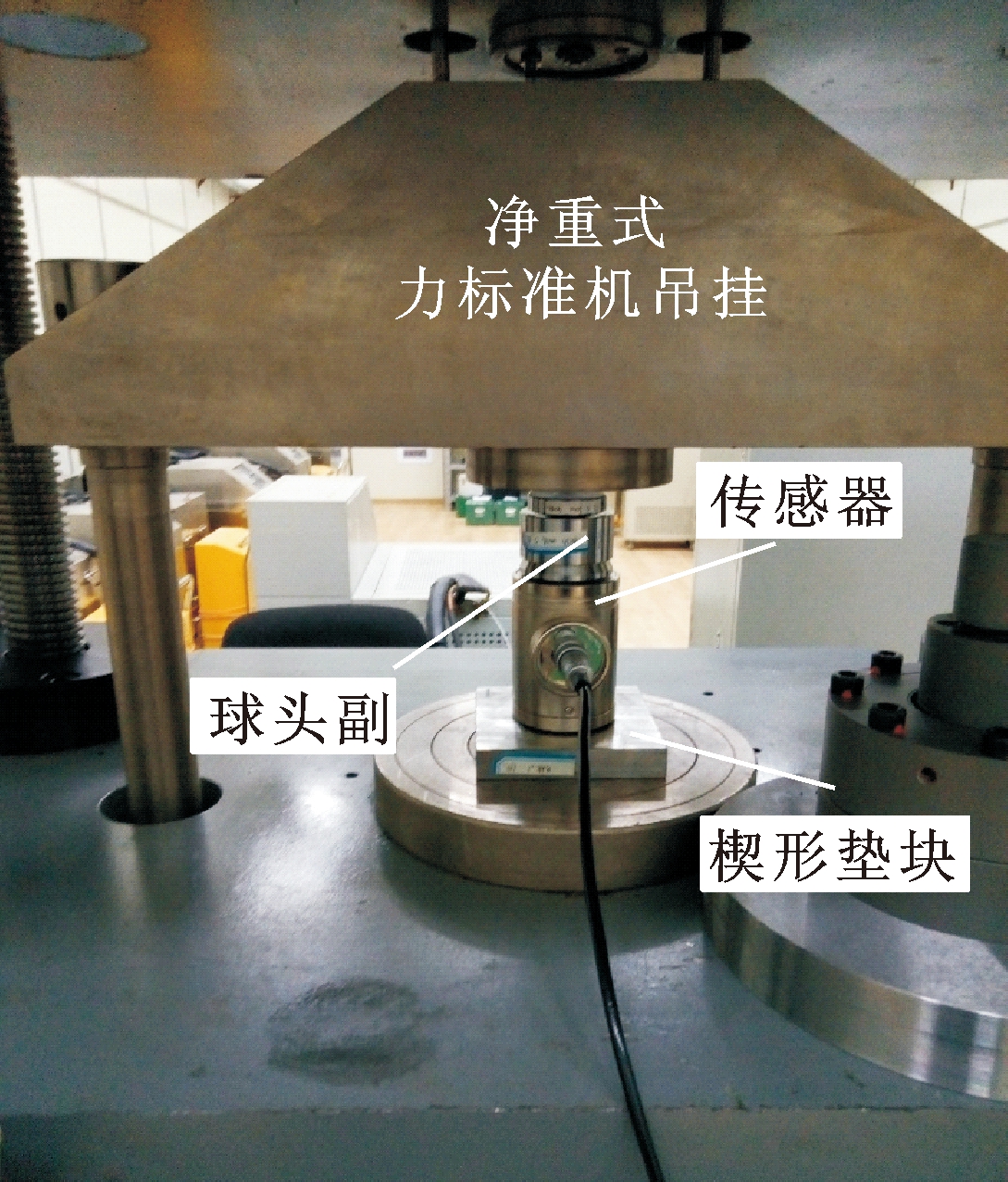

选择准确度均为05级的柱式力传感器LC-300(量程为300 kN)和LC-100(量程为100 kN)[13]。如图6所示,将9对球头副分别安装在2只柱式力传感器上,分别在0°、0.5°和1.0°的楔形垫块上,采用300 kN净重式力标准机(型号为DWM300,准确度水平为0.005%)进行测试。参照ISO 376:2011(E)测力仪校准规范[13],对传感器预加3次最大试验力(保持30 s)。均匀选择10个测量点,按试验力递增顺序逐点进行加载。当试验力施加到每个测量点时,保持30 s,读取传感器输出信号值X0。测量完成后,卸除试验力。然后保持楔形垫块不动,将传感器和球头副绕传感器主轴线分别转动120°和240°。在新的位置上,分别预加最大试验力一次并保持30 s。然后按10个测量点的试验力递增顺序逐点测量一遍,在每个测量点上保压30 s,然后读取记录传感器数值X120和X240。传感器的方位误差为

(19)

图6 实验装置

Fig.6 Equipments of experiment

3 实验结果

3.1 结构A

由于倾斜角的存在,传感器产生了偏心载荷,进而产生方位误差,且施加于传感器的载荷偏心量越大,方位误差越大。

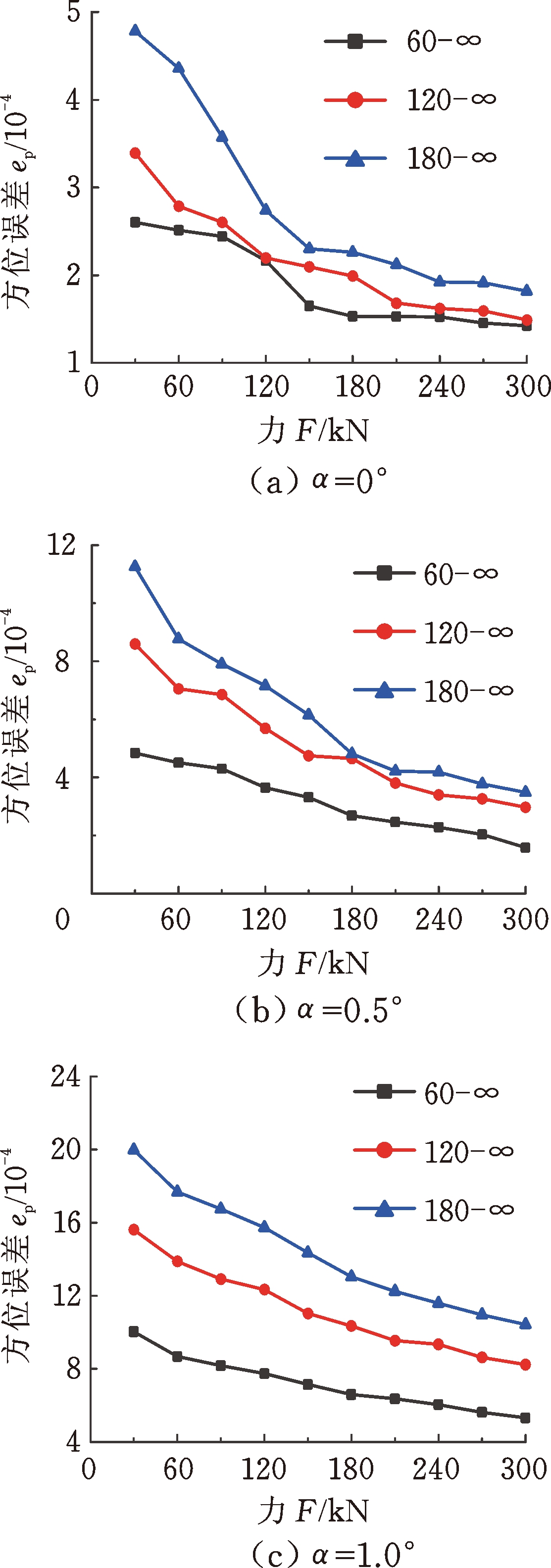

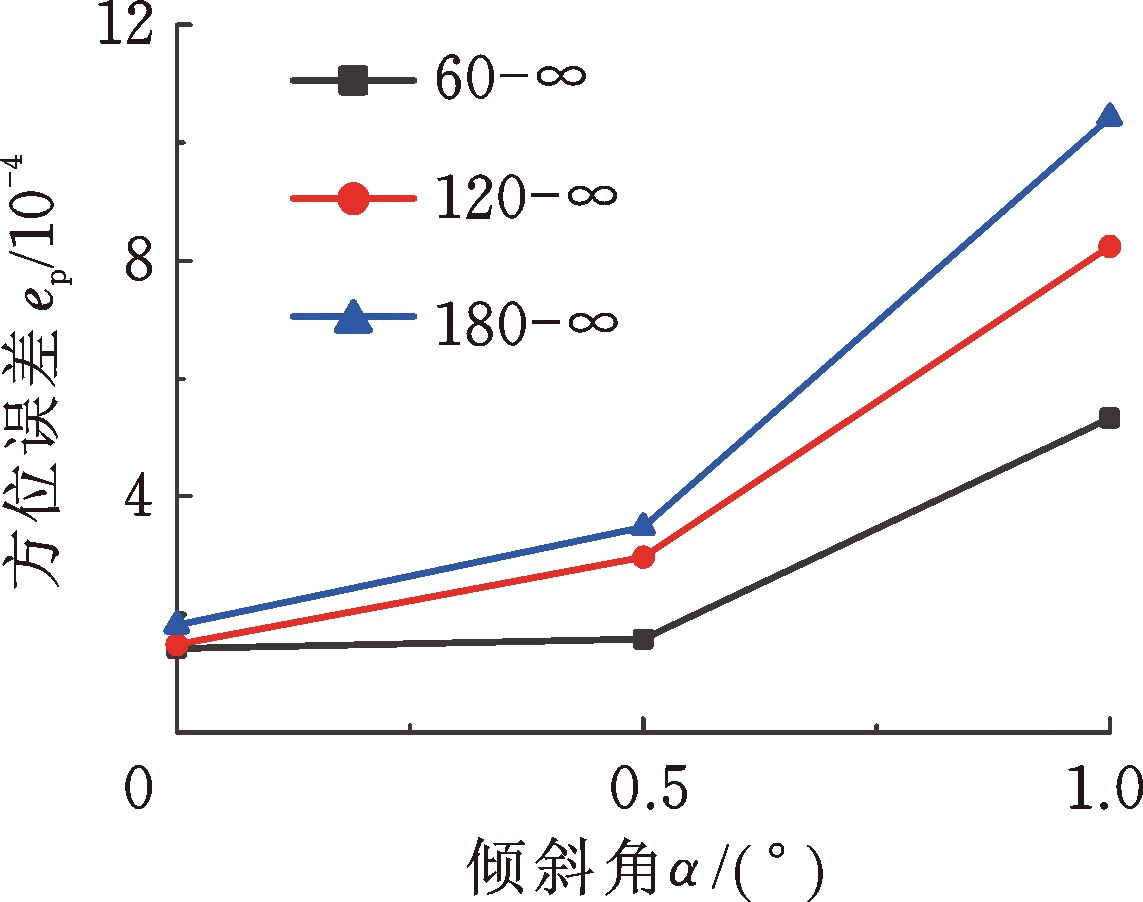

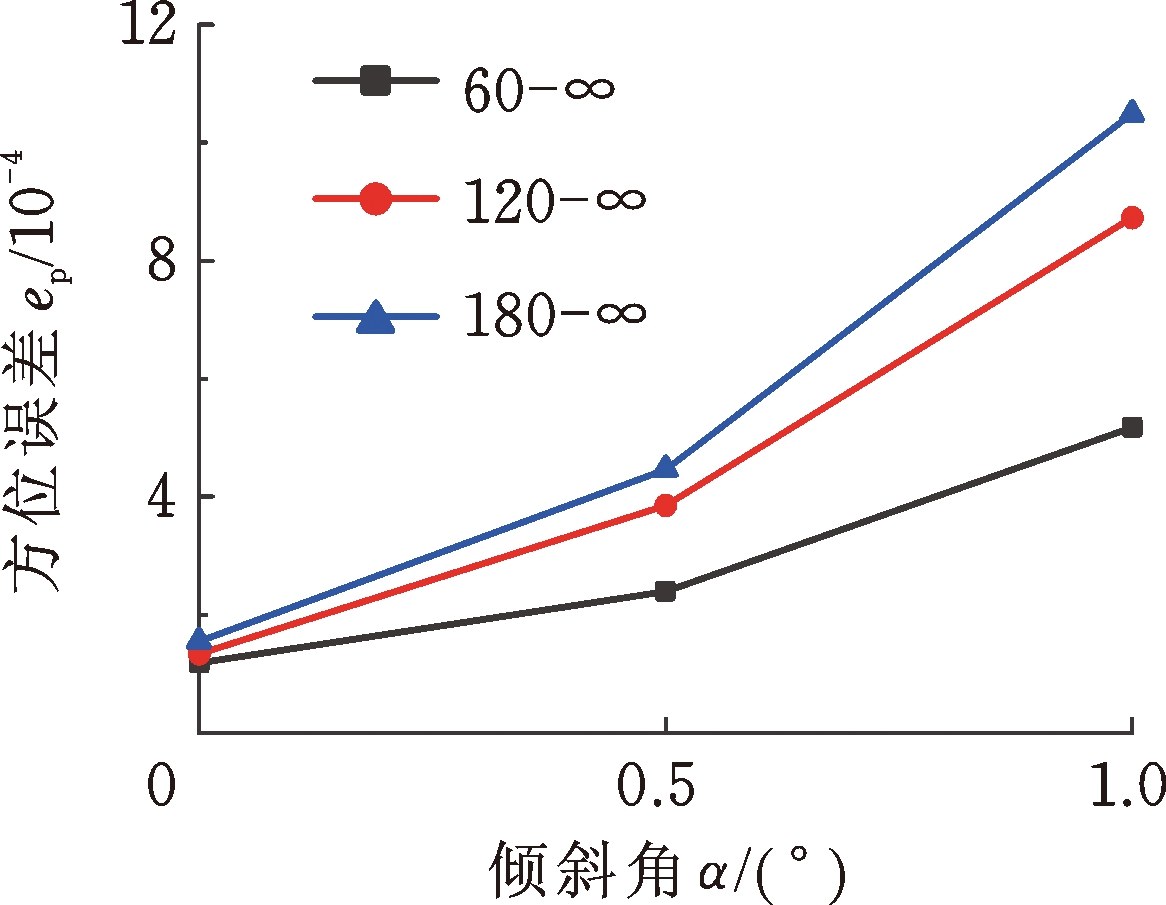

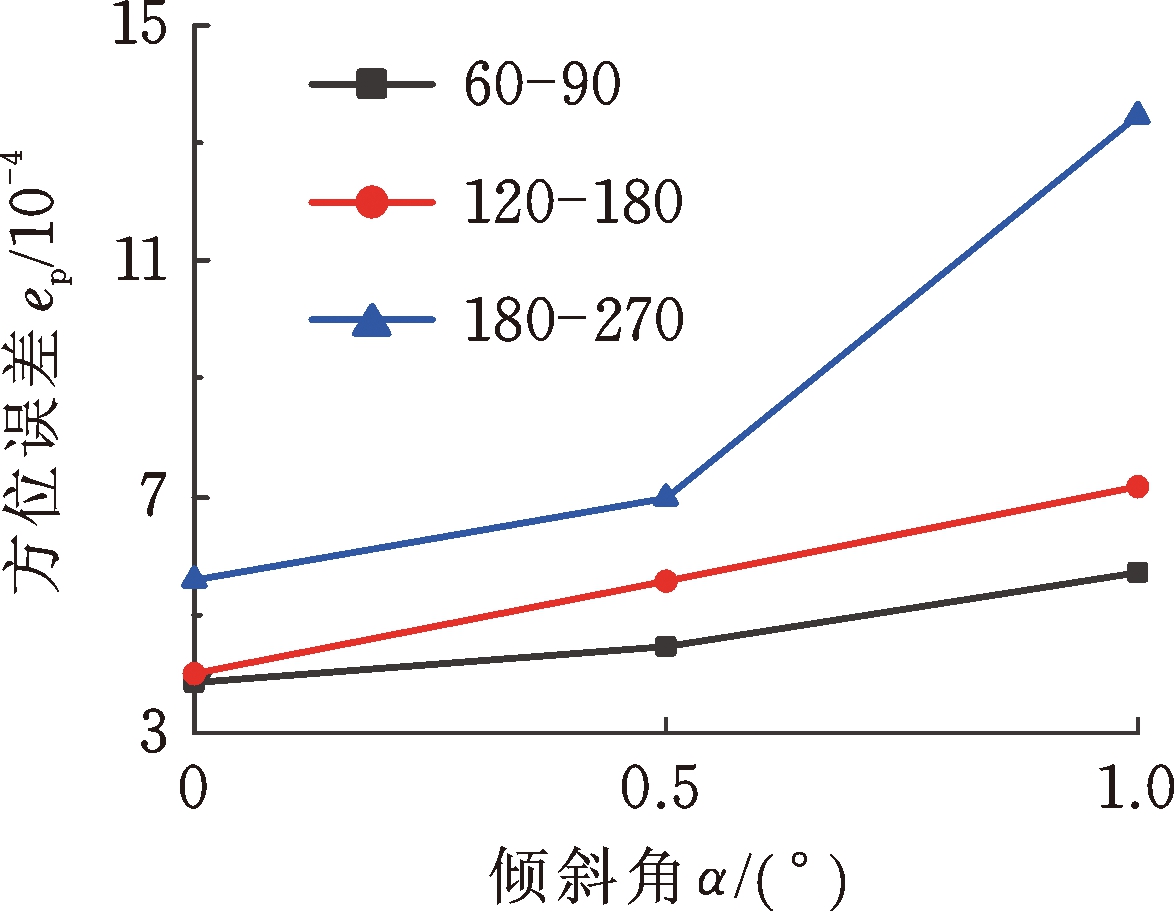

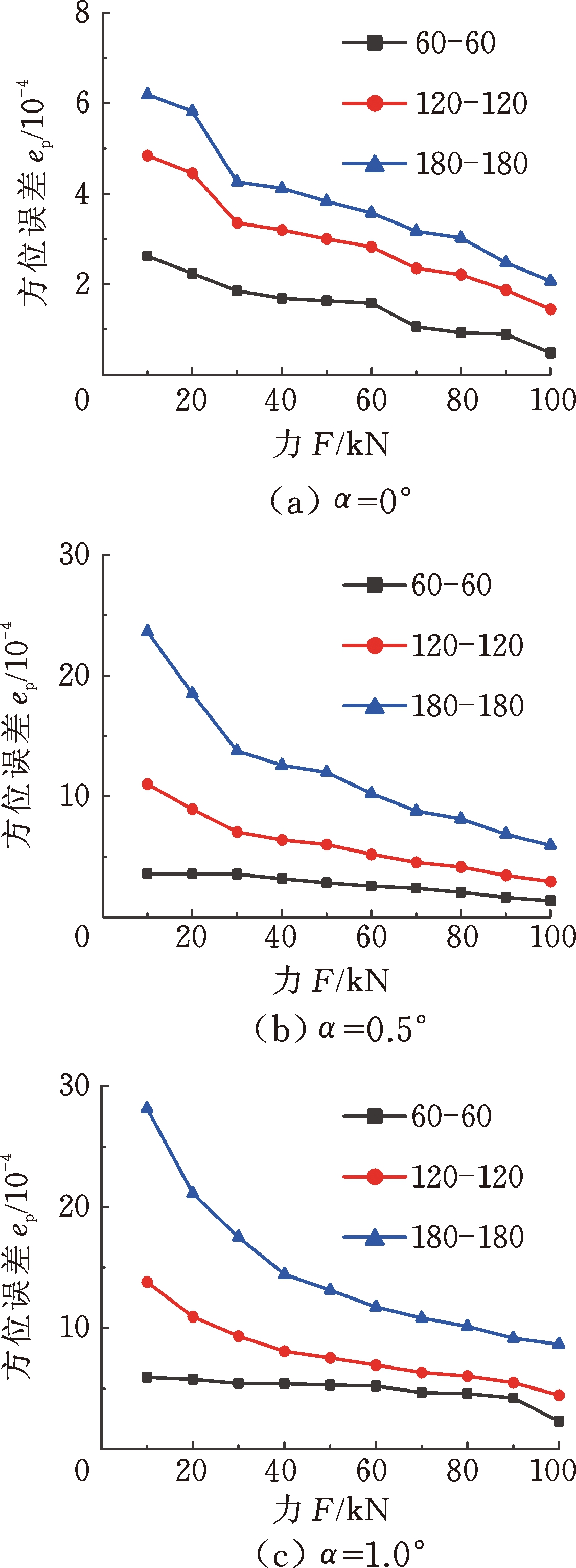

对于同一球头副,由式(5)可知,随着倾斜角度的增大,球头相对球碗滚动的角度α增大,产生的载荷偏心量eA增大,因此产生的方位误差也增大,如图7所示,其中,“-”前后的数字分别对应R1和R2,后图相同。对于相同的倾斜角度α,随着球头曲率半径R1的增大,产生的载荷偏心量eA增大,因此产生的方位误差也增大。如图8所示,倾斜角度增大时,球头曲率半径R1越大,方位误差增长的速率越大。

图7 不同倾斜角度下,结构A的300 kN传感器方位误差

Fig.7 Position errors of 300 kN transducer using load pads of the structure A on different angles of inclination

图8 结构A的300 kN传感器方位误差-倾斜角度曲线

Fig.8 Position errors-inclination angle curve of 300 kN transducer using load pads of the structure A

将相同的3对球头副安装在100 kN传感器上,测量得到传感器的方位误差如图9、图10所示。图7、图8所示的实验结果与图9、图10表现出的规律基本一致,由此进一步验证球头曲率半径R1增大时,方位误差随着倾斜角度增大而增大的速率也越大。

图9 不同倾斜角度下,结构A的100 kN传感器方位误差

Fig.9 Position errors of 100 kN transducer using load pads of the structure A on different angles of inclination

图10 结构A的100 kN传感器的方位误差-倾斜角度曲线

Fig.10 Position errors-inclination angle curve of 100 kN transducer using load pads of the structure A

图11 不同倾斜角度下,结构B的300 kN传感器方位误差

Fig.11 Position errors of 300 kN transducer using load pads of structure B on different angles of inclination

3.2 结构B

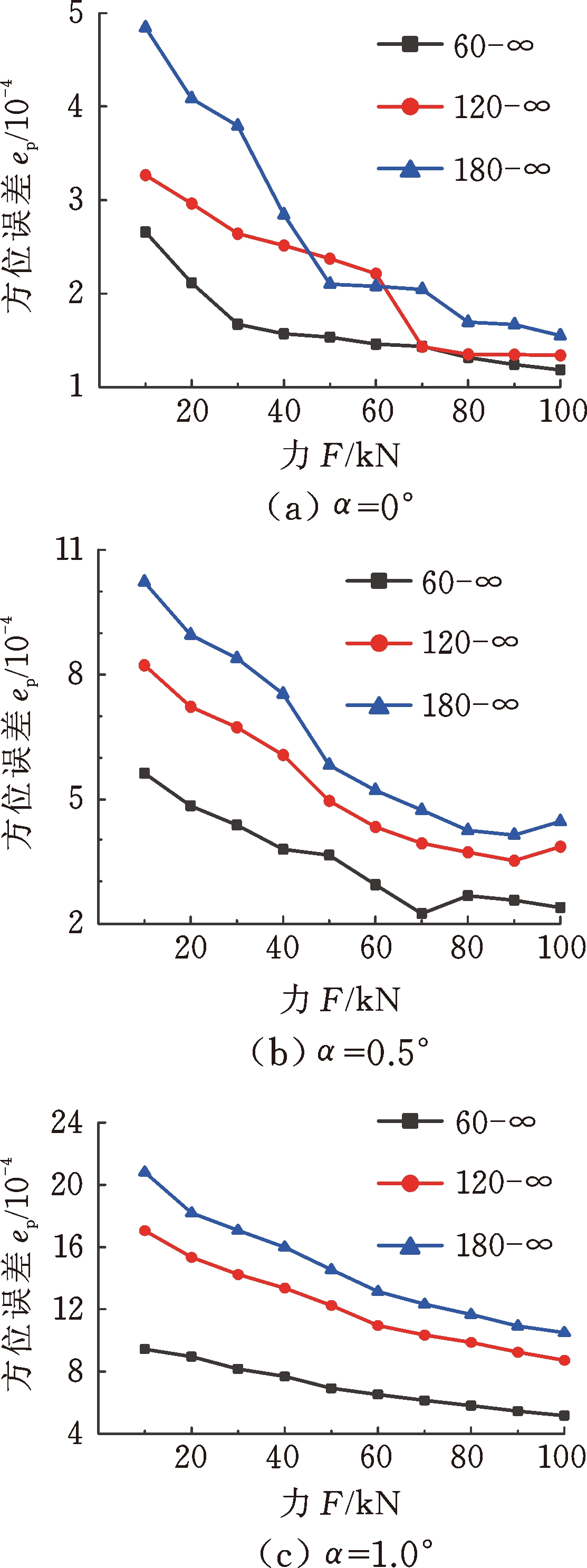

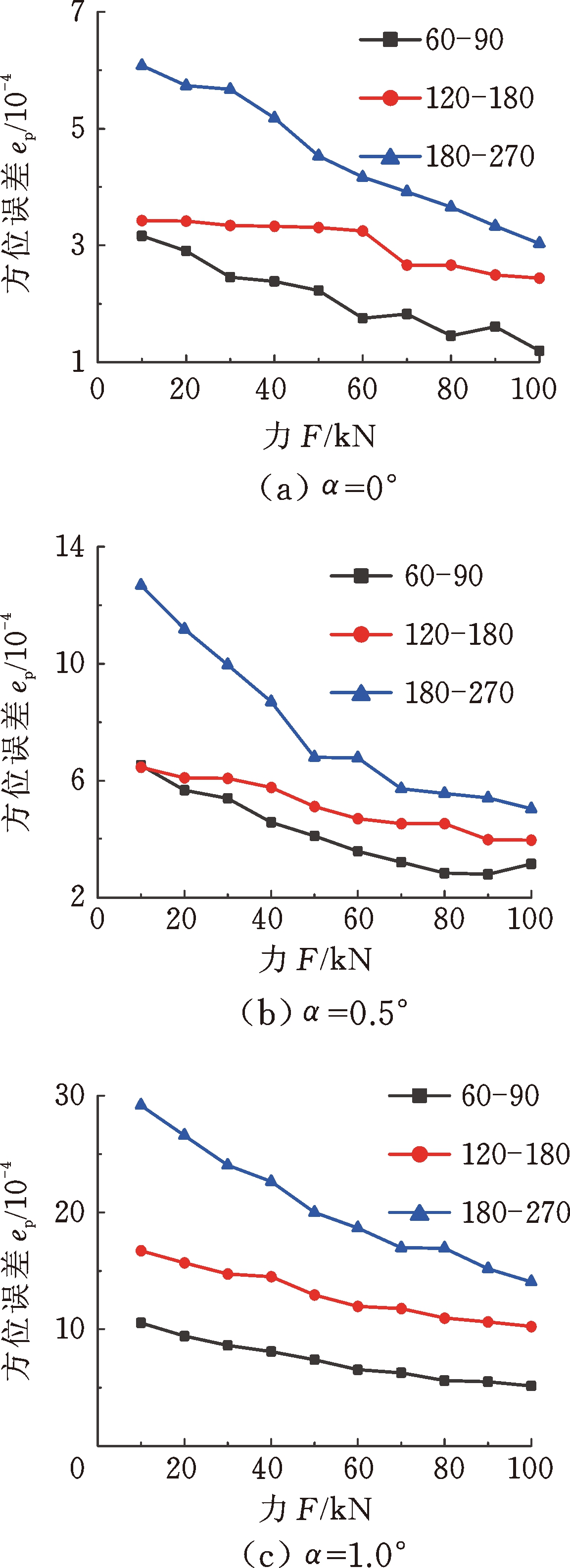

对于结构B的球头副,由式(11)可知,K和R2不变时,随着倾斜角度的增大,球头相对球碗滚动的角度α增大,产生的载荷偏心量eB增大,因此产生的方位误差也增大,如图11所示。对于相同的倾斜角度α和比例因子K,随着球碗曲率半径R2的增大,载荷偏心量eB增大,因此产生的方位误差也增大。

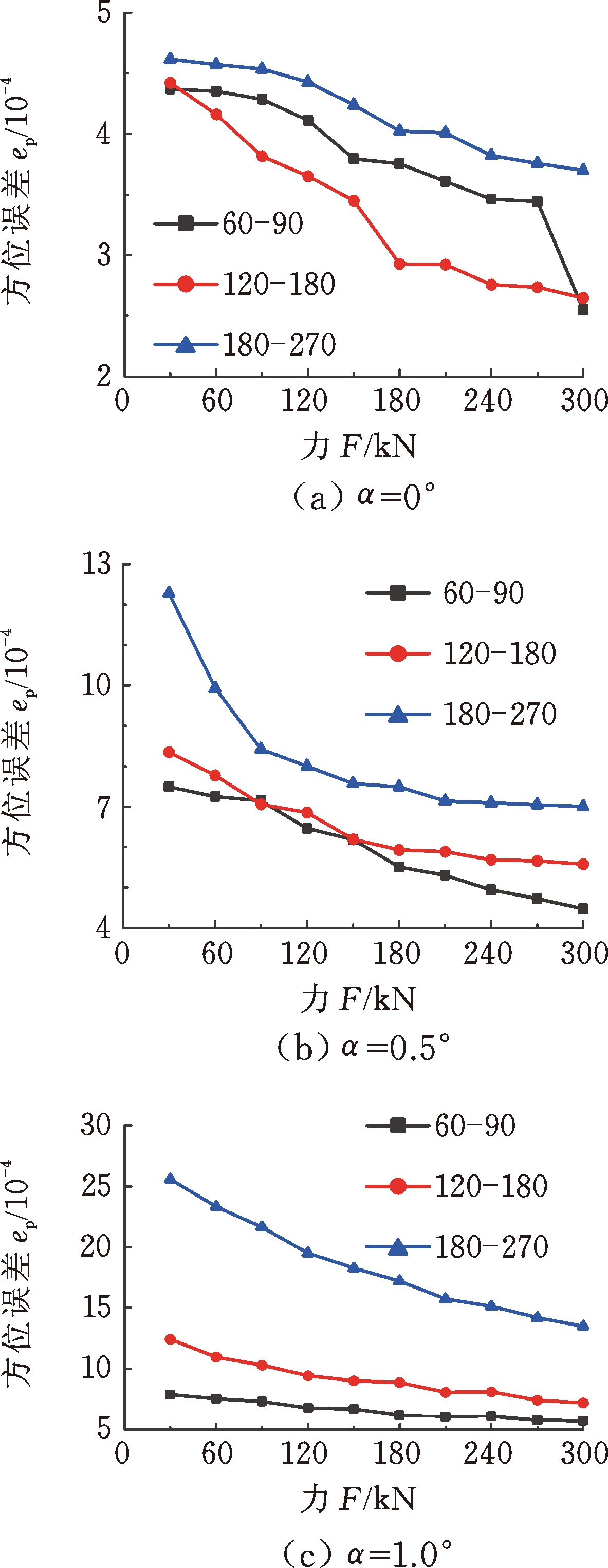

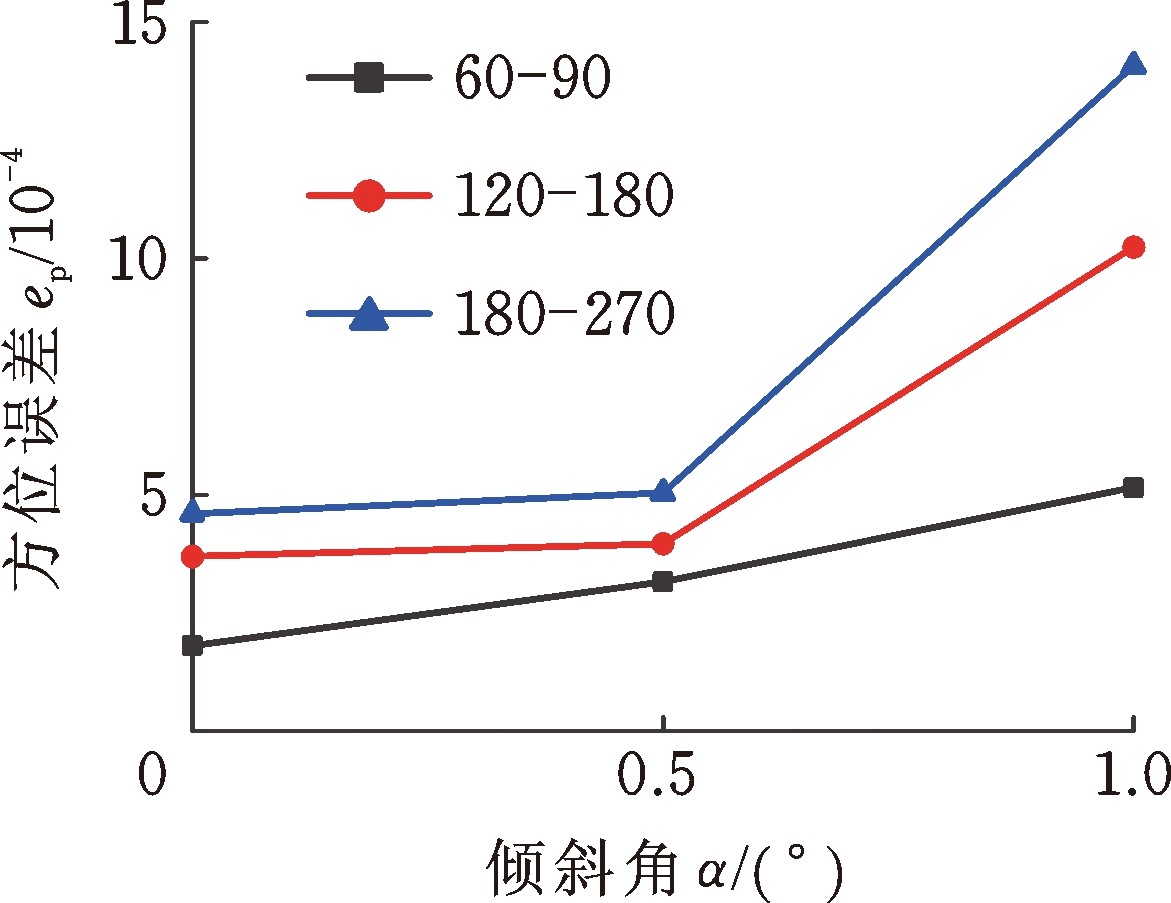

对于不同球碗曲率半径R2的球头副,测量得到的方位误差随倾斜角度增大的幅度相差较大,由图12可以明显看出,比例因子K相等的情况下,球碗半径R2越大,方位误差随倾斜角度α增长的幅度越大。

图12 结构B的300 kN传感器的方位误差-倾斜角度曲线

Fig.12 Position errors-inclination angle of 300 kN transducer using load pads of structure B

对比图11、图13可以看出,虽然传感器不同,但测量得到的规律基本一致。方位误差随倾斜角度α和球碗半径R2的增大而增大。同样,如图14所示,在额定载荷、比例因子K相等的情况下,球碗半径R2越大,方位误差随倾斜角度α增长的幅度也越大。

图13 不同倾斜角度下,结构B的100 kN传感器方位误差

Fig.13 Position errors of 100 kN transducer using load pads of structure B on different angles of inclination

图14 结构B的100 kN传感器方位误差-倾斜角度曲线

Fig.14 Position errors-inclination angle curve of 100 kN transducer using load pads of structure B

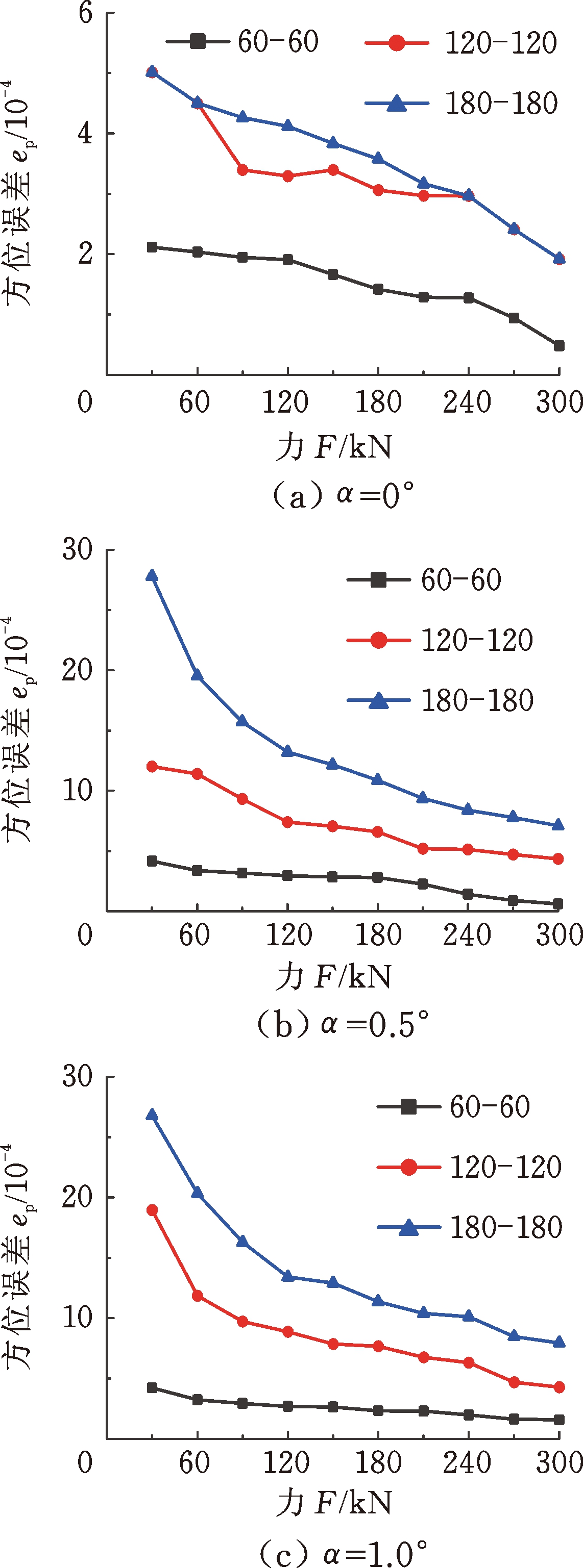

3.3 结构C

图15 不同R1的300 kN传感器方位误差

Fig.15 Position errors of 300 kN transducer using load pads of various R1

由图15、图16可看出,对于同一倾斜角度α,球头副的半径R1、R2越大,传感器方位误差越大。呈现这种规律的原因在于倾斜角度α相同时,球头副的半径R1、R2越大,载荷的偏心量越大,如图4所示。同理,对于同一球头副,倾斜角度越大,球头相对球碗滑动的角度越大,载荷的偏心量越大,因此方位误差也逐渐增大。

图16 不同R1的100 kN传感器方位误差

Fig.16 Position errors of 100 kN transducer using load pads of various R1

此外,观察180-180球头副可以发现,在0.5°和1.0°倾斜角的测量过程中,随着载荷的增大,方位误差迅速减小。形成此现象的原因是,该结构的球头副为面-面接触,球头副在角度调节过程中,球头相对球碗发生滑动。滚动、滑动过程中的摩擦力和黏着力较大,因此面-面接触形式球头副的调节效果较差。随着载荷的不断增大,球头逐渐调整,其方位误差随之减小。60-60球头副在相等的倾斜角度α下,球头相对球碗滑动的距离较短,调节起来更灵活,测量得到的方位误差更小。

综上分析,采用结构C球头副时,球头曲率半径不宜过大。

4 球头副结构对传感器方位误差的影响

上述实验结果给出了球头副尺寸对力传感器方位误差的影响,本节讨论球头副结构对传感器方位误差的影响。

4.1 不同结构球头副产生的载荷偏心量

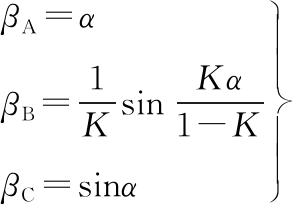

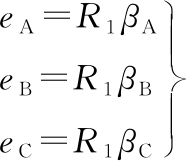

设结构A、结构B和结构C的载荷偏心系数分别为

(20)

则由式(5)、式(11)和式(17)可以得到不同结构球头副产生的载荷偏心量:

(21)

JJG 1116-2015叠加式力标准机检定规程[13]规定力标准机上下工作平面的水平度均不超过0.5°(约0.01 rad),因此通常取α∈(0,0.01)rad,比例因子K∈(0,1),将α和K在该区间的数值代入式(20),并绘制曲面。由图17可以看出,βA≈βC。当比例因子K小于0.2且倾斜角小于0.005 rad时,βB与βA、βC相近,但是随着K增大,βB逐渐增大,K>0.8后,βB急剧变大。由此可以看出,当倾斜角度较小时,3种结构的球头副产生的载荷偏心量相差不大;倾斜角度变大时,结构A和结构C的载荷偏心量明显小于结构B的载荷偏心量。

图17 不同结构球头副的载荷偏心系数

Fig.17 Eccentricity coefficients of load pads of different structures

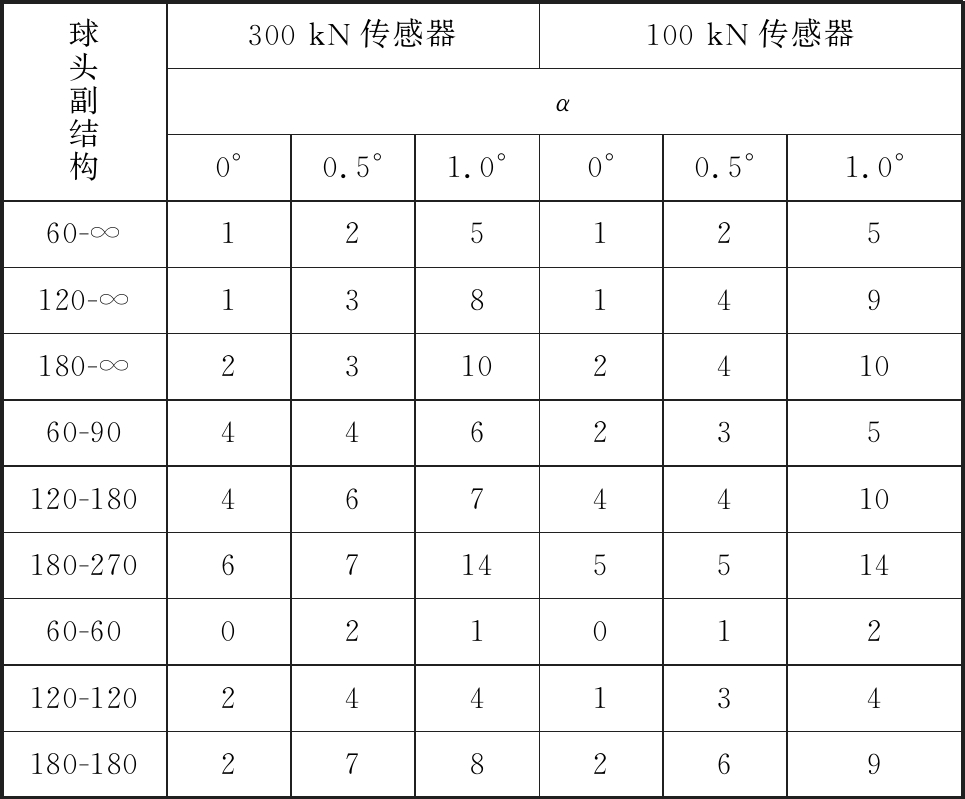

表2所示为3种结构球头副在额定载荷作用下的方位误差,可以明显看出,随倾斜角度增大,结构B的方位误差的增长速度明显大于结构A和结构C的方位误差的增长速度,由此验证了图17中对载荷偏心量的分析结果。

表2 3种结构球头副在额定载荷作用下的方位误差

Tab.2 Position errors of transducers using load pads of 3 different structures 10-4

球头副结构300 kN传感器100 kN传感器α0°0.5°1.0°0°0.5°1.0°60-∞125125120-∞138149180-∞2310241060-90446235120-1804674410180-2706714551460-60021012120-120244134180-180278269

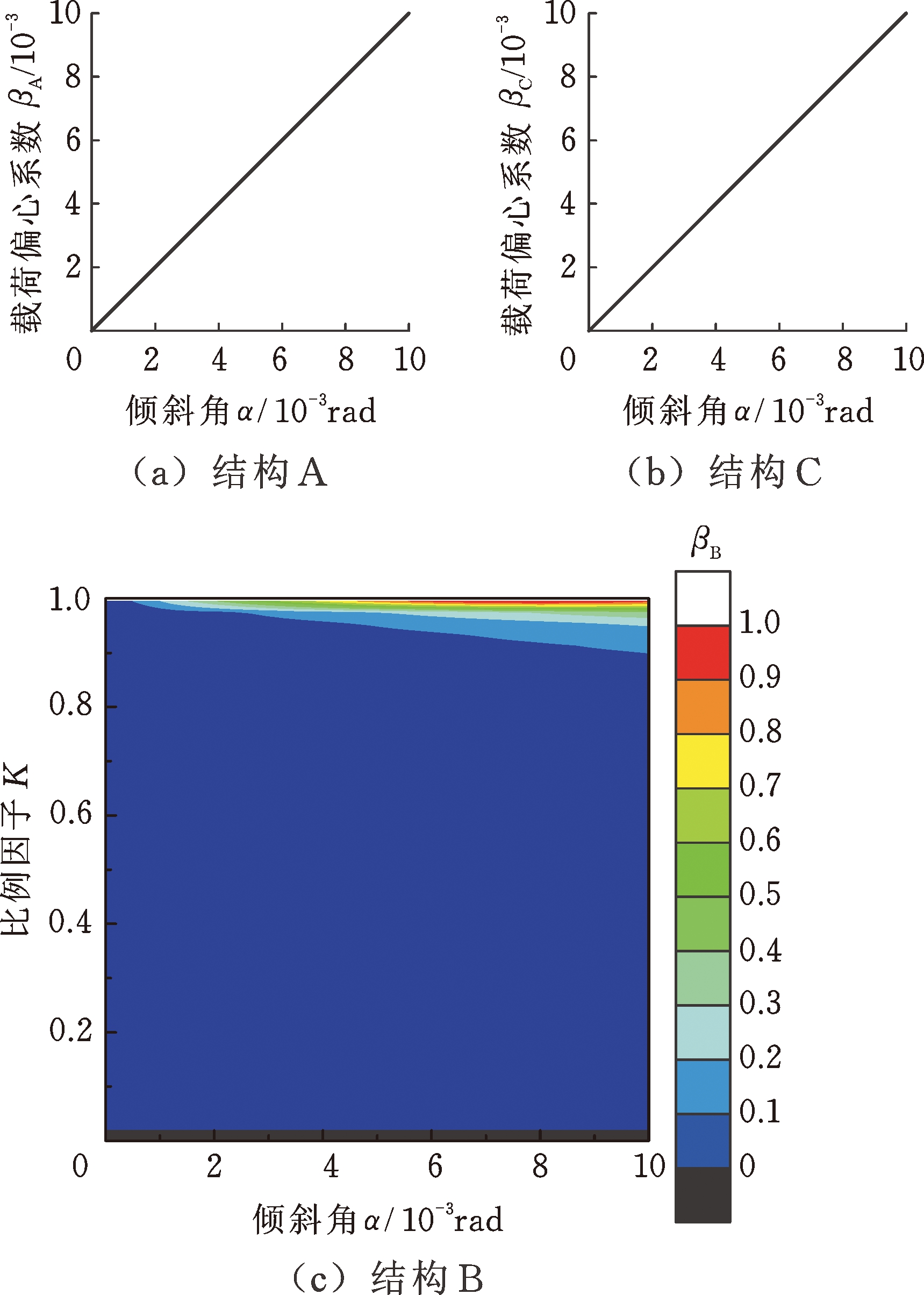

4.2 球头副结构的最大接触应力

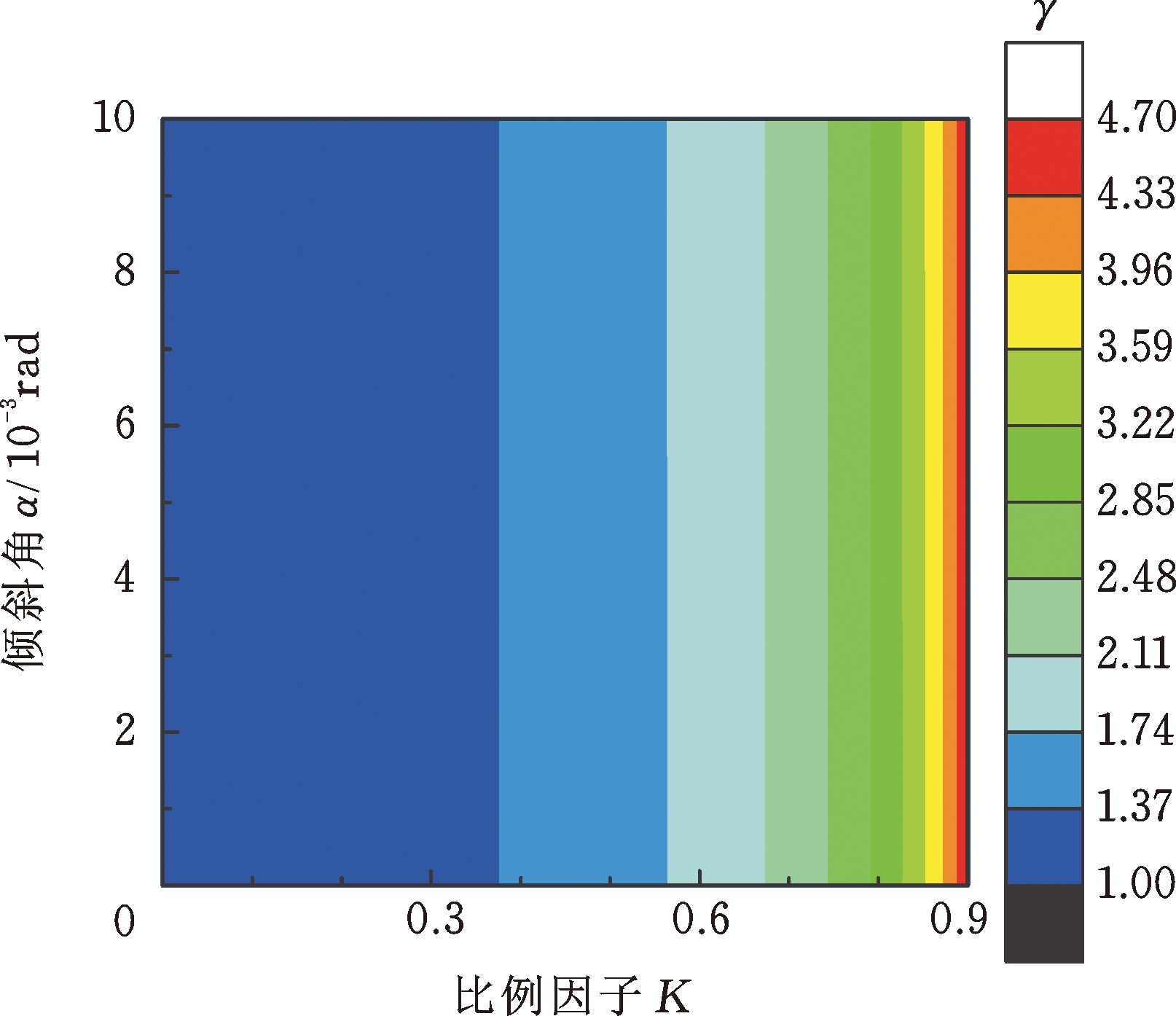

接触应力是球头副设计主要考虑的因素之一,过大的接触应力往往会使球头或球碗形成不可恢复的塑性变形,造成球头副的失效。为分析结构A和结构B中的接触应力,定义结构A和结构B的最大接触应力比

γ=σ1,max/σ2,max

(22)

将K=R1/R2、式(7)、式(16)代入式(22),整理得到

(23)

结构A和结构B的最大接触应力比γ如图18所示,可以明显看出,结构B的最大接触应力小于结构A,特别是随着比例因子K的不断增大,结构B的接触应力迅速减小。结构C的K=1,由式(18)计算得到结构C接触应力最小。

图18 结构A和结构B的最大接触应力比γ

Fig.18 Maxima contact stress ratio of structure A to structure B

5 结论

(1)相对球面-球面点接触形式的球头副,采用球面-平面点接触形式的球头副在传感器上产生的偏心载荷更小,测量得到的方位误差更小。

(2)传感器无论采用球面-球面完全接触形式的球头副,还是采用球面-平面点接触形式的球头副,传感器上产生的载荷偏心量大小相差不大,但球半径较大时,调节能力下降。

(3)球面-球面完全接触球头副的接触强度最高,球面-平面点接触的强度最低。在设计、选用球头副的过程中,载荷工况好、倾斜角度α较小时,可以选用球面-球面点接触或球面-球面完全接触;当需要调整的角度较大时,宜采用球面-平面点接触或半径较小的球面-球面完全接触。

[1] KHALED K M,MAHMOUD G M.The Influence of the Unloading Rate on Creep Recovery of Force Transducers[J].Measurement,2018,114(1):436-447.

[2] 雷成,肖守讷,罗世辉.轨道车辆切削式吸能装置吸能特性研究[J].中国机械工程,2013,24(2):263-267.

LEI Chen,XIAO Shoune,LUO Shihui.Research on Energy Absorption Characteristics of Rail Vehicle Energy-absorbing Component in Cutting Way[J].China Mechanical Engineering,2013,24(2):263-267.

[3] KÜHNEL M,HILBRUNNER F,BÜCHNER H,et al.Traceable Measurement of Mechanical Parameters of Double Bending Beam Force Transducers According to EN ISO 376[J].Measurement,2014,51(5):336-342.

[4] 张磊安,乌建中,陈州全,等.兆瓦级风电叶片静力加载控制系统设计及试验[J].中国机械工程,2011,22(18):2182-2185.

ZHANG Leian,WU Jianzhong,CHEN Zhouquan,et al.Design and Trial of MW Wind Turbine Blade Static Loading Control System[J].China Mechanical Engineering,2011,22(18):2182-2185.

[5] MASTINU G,GOBBI M,PREVIATI G.A New Six-axis Load Cell[J].Experimental Mechanics,2011,51(3):373-388.

[6] KUMAR R,MAJI S.Force Transducers:a Review of Design and Metrological Issues[J].Engineering Solid Mechanics,2016,53(4):81-90.

[7] LIANG W,YANG X,YAO J.Rotation Effects of Force Transducer on the Output of the Build-up System[J].Measurement,2019,138(5):659-671.

[8] 刘九卿.圆柱、圆筒式称重传感器非线性和旋转误差分析[J].衡器,2013,42(3):1-7.

LIU Jiuqing.Nonlinear and Rotating Error Analysis of Cylinder and Cylinder Type Weighing Sensor[J].Weighing Instrument,2013,42(3):1-7.

[9] 池辉.基于均力结构60 MN叠加式力值传递系统[J].计量学报,2015,36(2):221-224.

CHI Hui.The 60 MN Build-up Force Delivery System Based on Compensating Structure[J].Acta Metrologica Sinica,2015,36(2):221-224.

[10] TEGTMEIER F,ROSK D,LIANG W.Practical Applications of an Enhanced Uncertainty Model for Build-up Systems[C]∥IMEKO 23rd Conference on the Measurement of Force,Mass and Torque Measurement.Helsinki,2017:201-206.

[11] WAGNER M A,TSIPORENKO L,TEGTMEIER F.Development of a 15 MN Build-up System for Calibrations in Ukraine’s Heavy Industry[C]∥ⅩⅩⅠ IMEKO World Congress.Prague,2015:22-26.

[12] JOHNSON K L.Contact Mechanics[M].London:Cambridge University Press,1985:56-61.

[13] International Organization for Standardization Technical Committee 164.ISO 376-2011 Metallic Materials-Calibration of Force Proving Instruments Used for the Verification of Uniaxial Testing Machines[S].Geneva:ISO,2011.