0 引言

铁基轴承材料具有硬度高、耐磨性强、对环境污染小等优点,广泛应用于制造大功率、高速重载的滑动轴承零件,但其摩擦学性能有限,在高速、重载应用场合下无法满足使用要求,为了改善铁基轴承材料的减摩和耐磨性能,通常把具有层状结构的固体润滑剂石墨和MoS2添加在铁基轴承材料中[1-2]。然而润滑剂与基体的结合状况和使用条件还存在问题,石墨易和铁生成金属化合物渗碳体,MoS2在高温时和Fe基体发生反应而丧失润滑性能[3-4]。FeS具有与MoS2和石墨相似的磷片状结构,属六方晶系,其结构储油、易剪切滑移的特点改善了边界润滑特性[5-6],且结构、性能在高温烧结过程能够保持稳定。FeS因具有高效、廉价、绿色等显著特点而成为固体润滑领域的新兴力量[7-8],国内外关于在铁基轴承材料中添加FeS作为减摩组元的报道还较为少见[9]。

20世纪70年代由Benjamin提出的高能球磨工艺是制备弥散固溶强化氧化物镍基超合金的一种新型材料技术[10],近年来,该工艺用于制备金属基复合材料、碳化物弥散强化材料、金属间化合物以及纳米材料的研究也有报道[11-14]。相比外加法改性复合材料制备工艺,高能球磨工艺制备的金属基复合材料具有弥散均匀、界面清洁、基体结合紧密与增强相热力学平稳的特点,因而受到普遍关注与应用。本文以高能球磨-粉末冶金法制备FeS/铁基轴承材料,分析其微观结构与摩擦磨损性能,探讨摩擦磨损性能随材料成分、制备工艺和工况条件的变化规律及机理。

1 实验材料及方法

铁基轴承材料成分见表1,其基体主要为铁碳合金。在此基础上分别添加不同含量的FeS。首先将试样按照表1进行精确称重配比,然后加入质量分数为0.5%的硬脂酸锌,来保证压制过程中粉末的均匀流动,同时在脱模时起到润滑作用。采用行星式球磨机将表1中4~6号配方的铁基粉末和FeS粉进行高能球磨。球磨试验时,将质量为600 g的研磨球以及60 g的FeS/铁基轴承材料粉末分别装入4个研磨罐。球磨机转速250 r/min,球磨时间5 h。研磨罐采用O形密封圈密封,抽真空后充入高纯(含量为99.999%)氩气。球磨机在运行过程中,研磨球与球磨容器壁高速反复碰撞会产生大量热量,为防止研磨罐温升过高,采用球磨机定时停机的工作模式,每运转60 min停机10 min。球磨完毕停机自然冷却。

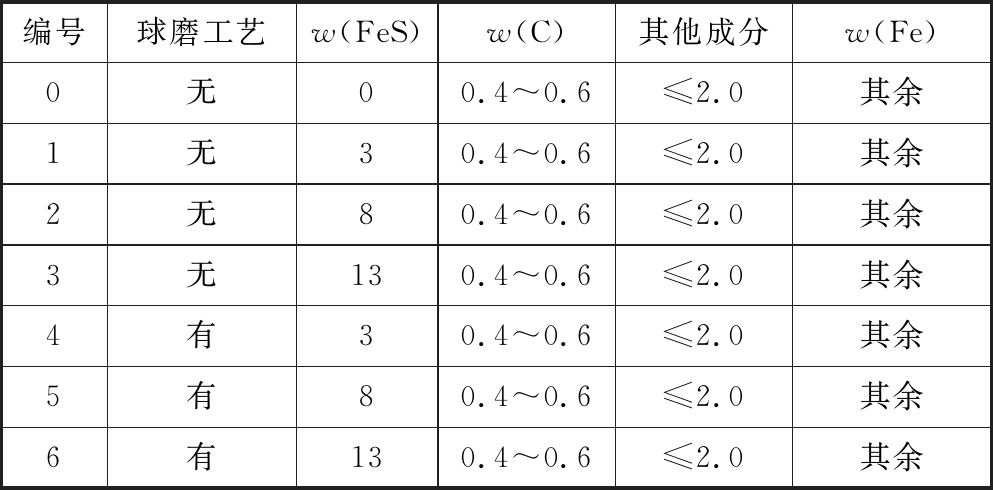

表1 材料成分(质量分数)

Tab.1 Material composition(mass fraction)%

编号球磨工艺w(FeS)w(C)其他成分w(Fe)0无00.4~0.6≤2.0其余1无30.4~0.6≤2.0其余2无80.4~0.6≤2.0其余3无130.4~0.6≤2.0其余4有30.4~0.6≤2.0其余5有80.4~0.6≤2.0其余6有130.4~0.6≤2.0其余

将所得粉末经压机压制成测试摩擦磨损性能试验的圆片形(φ 35.4 mm×4.4 mm)试样和测试压溃强度的圆环(内外直径分别为15 mm、25 mm,高为15 mm)试样,然后将所述生坯放入利用氨分解气氛(N2、H2)保护的烧结炉中进行高温烧结,烧结温度为1 100 ℃,烧结时间为4 h。圆片烧结试样经打磨、抛光后在MR5000立式金相显微镜下观察显微组织,再分别用HBRVU-187.5布洛维硬度计和MH-300A粉末冶金密度计检测其硬度和密度。压溃强度的测试按照GB/T 6804—2008标准[15]方法,用圆环试样在WDW-100M微机控制电子式万能试验机上进行。

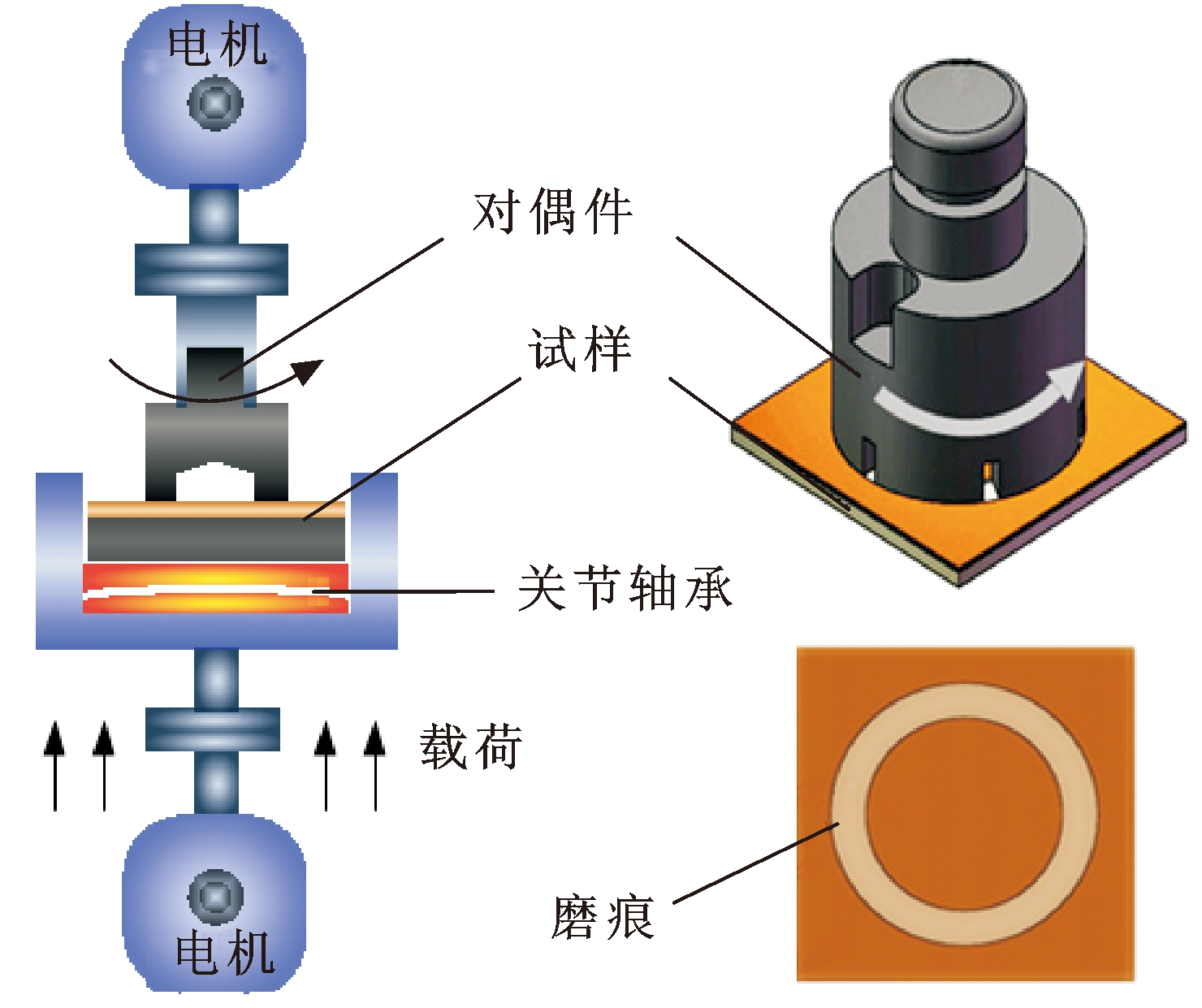

端面摩擦试验机工作原理图见图1。将测试摩擦磨损性能试验的圆片烧结试样放入加热的32号机械油浸油箱,油温为100 ℃,浸油时间为40 min。所得FeS/铁基轴承材料试样用HDM-20型端面摩擦磨损试验机进行油润滑实验,摩擦副为环-块接触滑动摩擦,润滑油为32号机械油;对偶件材料是硬度为52HRC的40Cr,转速设置为1.0 m/s,定载荷试验的初始载荷为800 N,10 min之后载荷增加到1 200 N,再运行20 min。逐级加载试验的初始载荷800 N,以每10 min 400 N的速度逐级加载,直至摩擦因数急剧增大或者试验机出现尖锐噪声时,手动停机,试验结束。试验结果为3次平行试验结果的平均值。验结束后测量体积磨损量,用扫描电子显微镜及能谱仪观测试验后的磨痕形貌,分析表面化学成分变化。

图1 端面摩擦试验机原理简图

Fig.1 Schematic diagram of the end face friction tester

2 试验结果与讨论

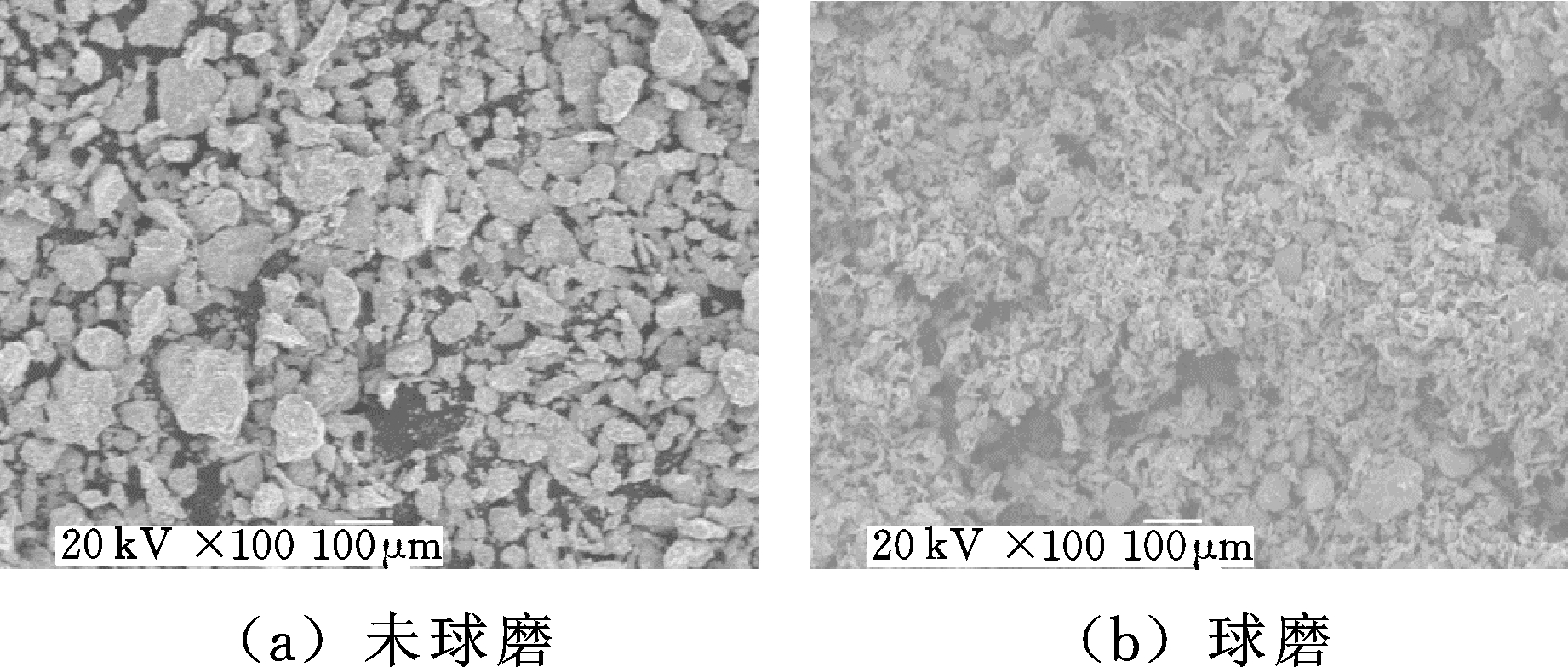

2.1 球磨对合金粉末微观形貌的影响

图2 粉末扫描电镜图

Fig.2 Powder scanning electron micrograph

试验中使用的两种粉末的原始形态如图2所示。未球磨的FeS/Fe的混合粉末主要由大块的Fe颗粒、包覆在大块Fe颗粒中的细小FeS颗粒以及单独团聚的FeS颗粒组成,铁基粉末颗粒多数为椭球形,少数呈拉长的扁球形,粉末的粒度分布范围较宽,粒径从几微米到上百微米,均匀性差。粉末经过球磨后,由于研磨球、球磨容器壁与粉末之间高速反复碾压、碰撞,粉末的形貌产生了显著的改变,混合粉末颗粒的尺寸明显减小,呈不规则形状,细颗粒数量占多数。

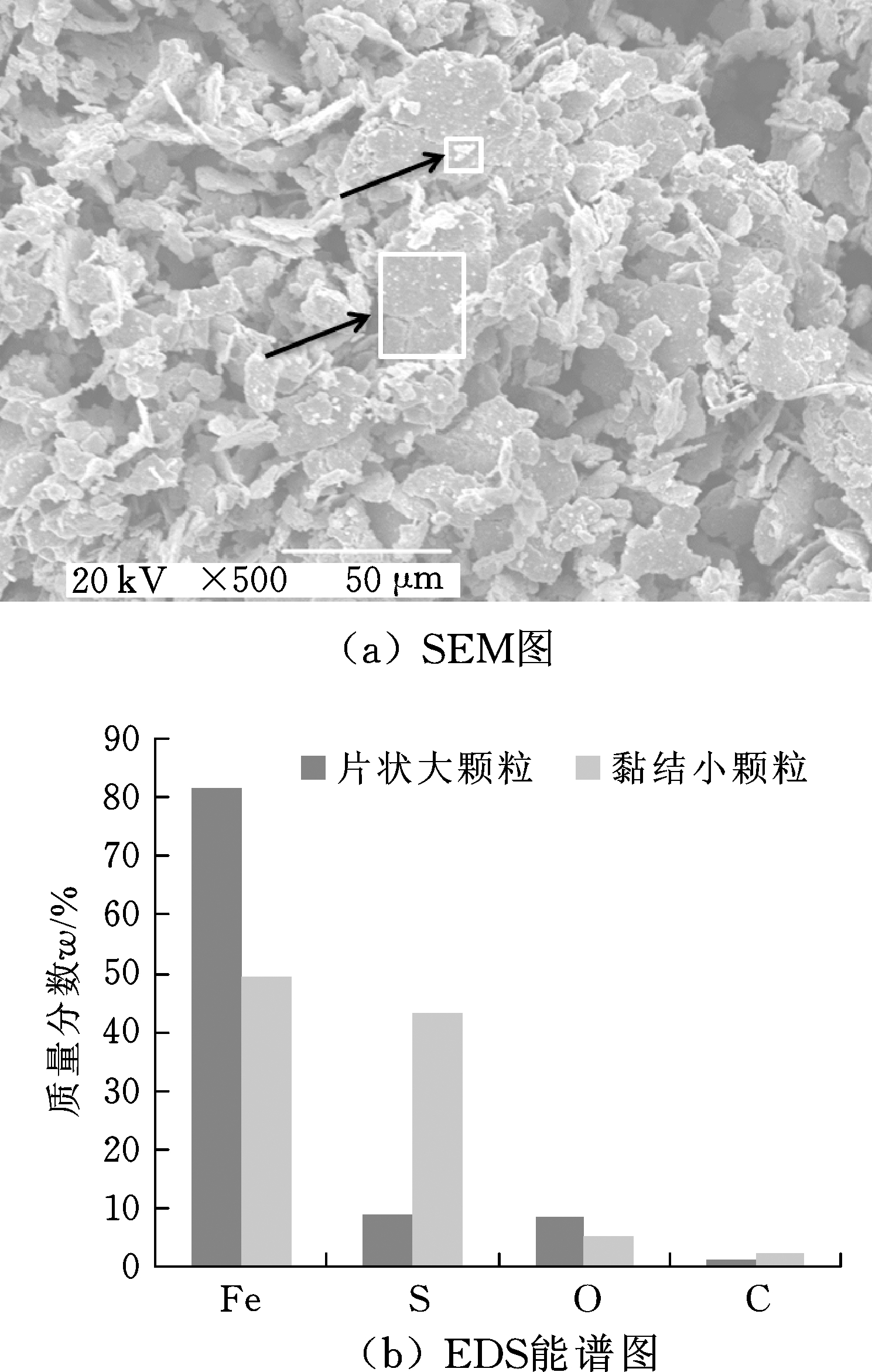

FeS/铁基粉末球磨后,某一处复合颗粒扫描电镜图(scanning electronic microscopy,SEM)见图3a,可以看出由于球磨的冷焊作用,细小的FeS颗粒与片状Fe颗粒黏结在一起,形成复合颗粒团聚体。对其中片状大颗粒和黏结小颗粒进行EDS(energy dispersive spectrometer)检测,不同元素质量分数如图3b所示,片状大颗粒成分以Fe为主,黏结小颗粒成分以S、Fe为主,说明经球磨后细小的FeS颗粒能够较好地黏附于铁基体颗粒的表面,球磨有效改善了FeS颗粒与基体粉末的混合均匀性。

图3 铁基体颗粒及其黏附颗粒的SEM图及EDS能谱图

Fig.3 SEM diagram and EDS energy spectrum of iron matrix particles and attached particles

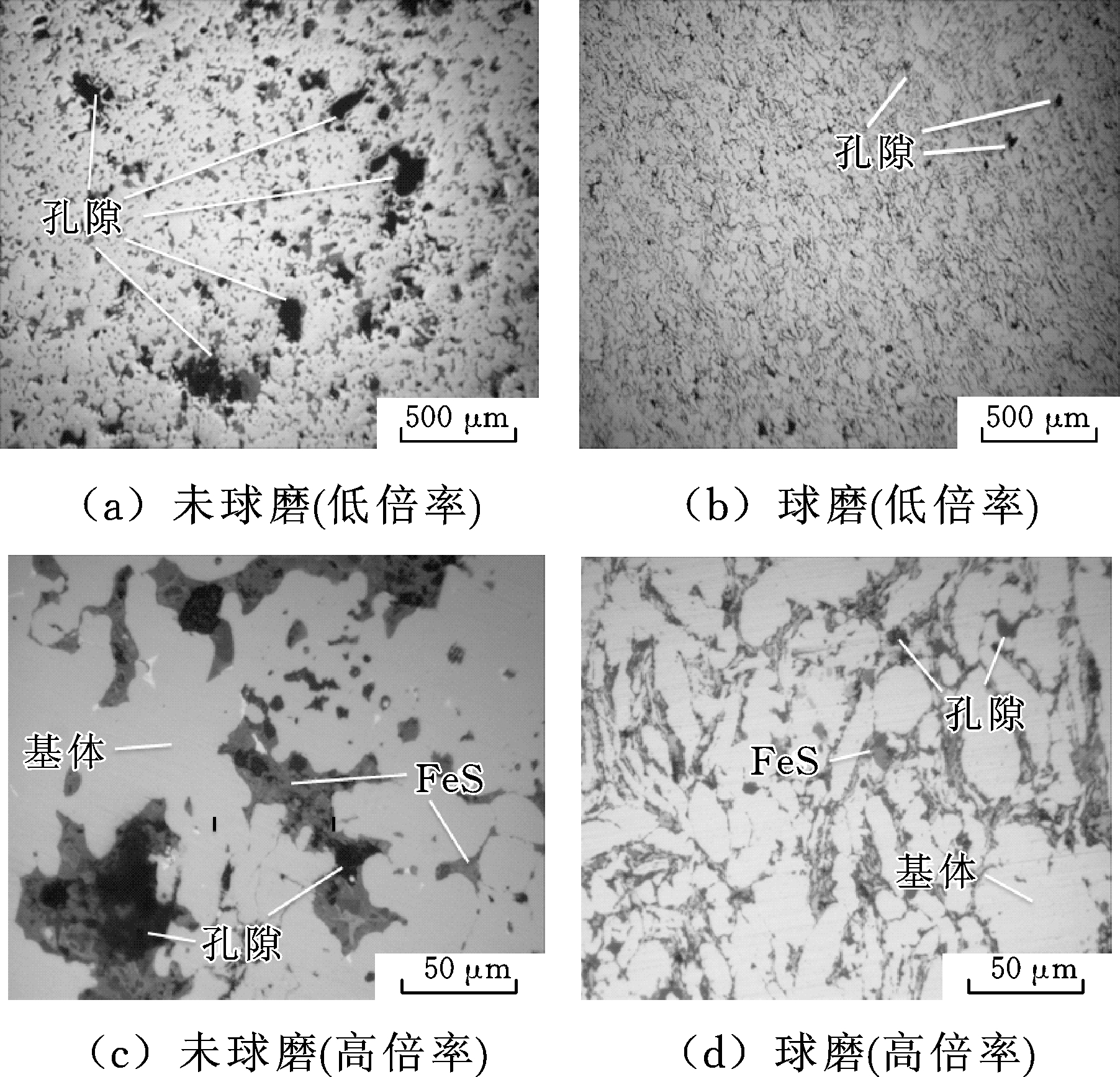

图4 w(FeS)=8% FeS/铁基轴承材料的金相照片

Fig.4 Metallographic photos of 8% FeS/iron-based bearing materials

烧结试样金相组织如图4所示。2号和5号试样的低倍率金相组织照片见图4a、图4b,表明球磨后的基体材料孔隙数量大幅度降低、尺寸明显减小,提高了材料的致密度,改善了材料的力学性能。2号和5号试样的高倍率金相组织照片见图4c、图4d,图中灰白色部分为铁基体,黑色部分为孔隙,暗灰色部分为FeS。图4c显示了未采用球磨工艺的2号试样的金相组织,图中FeS随机分布在基体中,可以观察到FeS大块团聚与脱落现象比较明显,基体与FeS之间存在孔隙,界面结合差。图4d是采用球磨工艺的5号试样的金相组织照片,显示球磨后的材料大块FeS颗粒逐渐变小、细化,较为均匀地分布在基体中,FeS颗粒与基体界面结合紧密,机械互锁作用较强。这表明球磨工艺解决了FeS/铁基轴承材料中FeS易团聚以及界面结合差的问题。

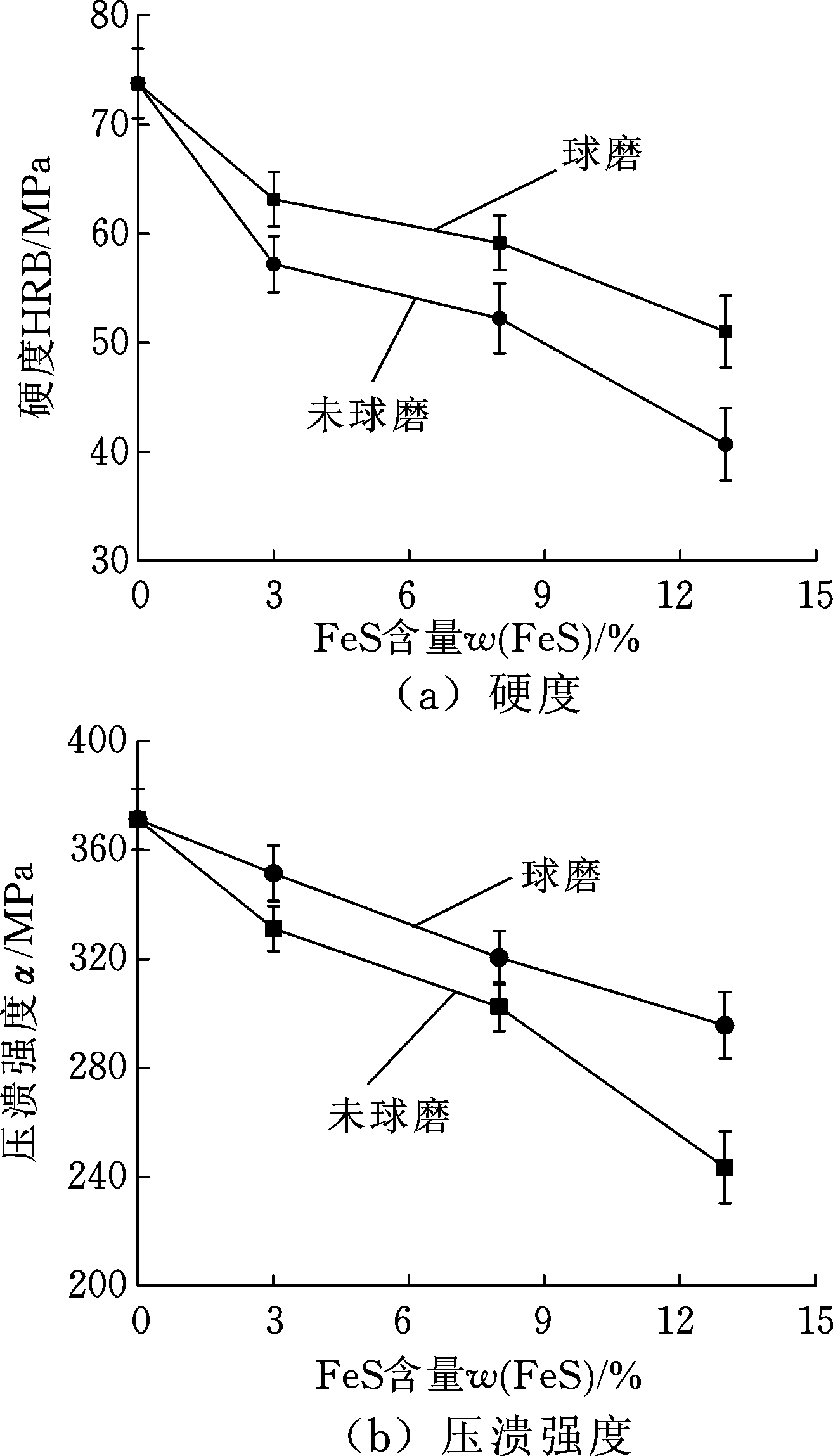

图5 球磨工艺和不同FeS含量对试样力学性能的影响

Fig.5 Effect of ball-milling process and different FeS content on mechanical properties of sample

球磨工艺和不同FeS含量(质量分数)对试样力学性能的影响如图5所示。硬度反映了材料局部微小区域抵抗塑性变形的能力,FeS含量增大,未球磨材料FeS与基体界面结合不佳,其团聚及剥落现象严重,导致基体材料中出现较多孔隙,同时FeS属软质相,所以随着FeS含量的增大,材料硬度越来越低;而球磨材料尽管弥散分布的FeS对基体的割裂作用增强,但由于FeS团聚少、与基体界面结合好,其剥落现象得到明显改善,存在的孔隙少,材料局部微小区域抵抗塑性变形的能力提高,所以球磨材料的硬度普遍高于未球磨材料的硬度,如图5a所示。同理,由于FeS属软质相,其颗粒分布在铁基体中割裂了基体材料的连续性,故从图5b也可看出,随着FeS含量的增加,材料压溃强度明显下降,球磨材料的强度普遍高于未球磨材料的强度,这也和FeS与基体界面结合好、材料孔隙少致密度提高相关联。

2.2 摩擦磨损性能

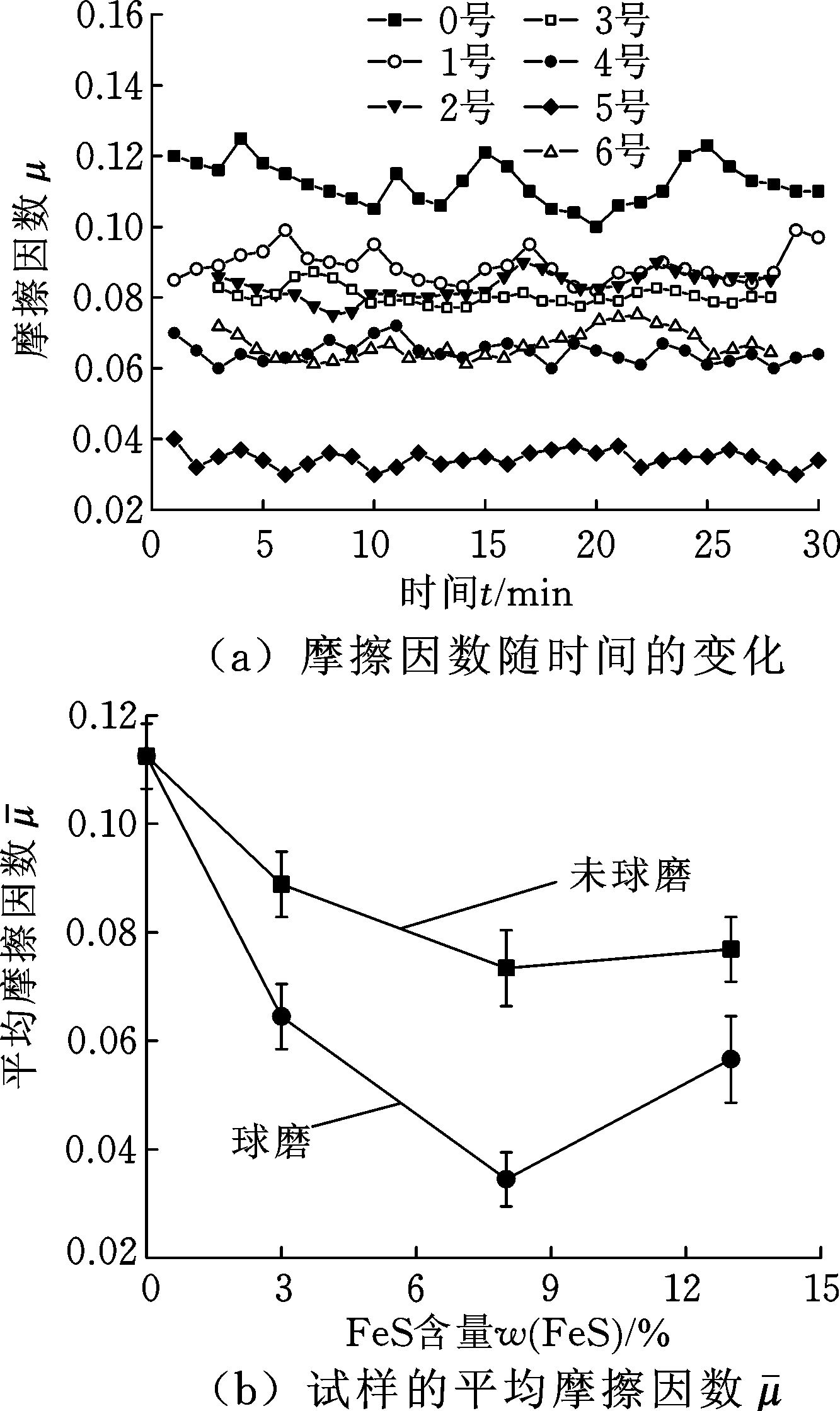

图6 定载荷试样的摩擦因数

Fig.6 Friction coefficient of fixed load specimen

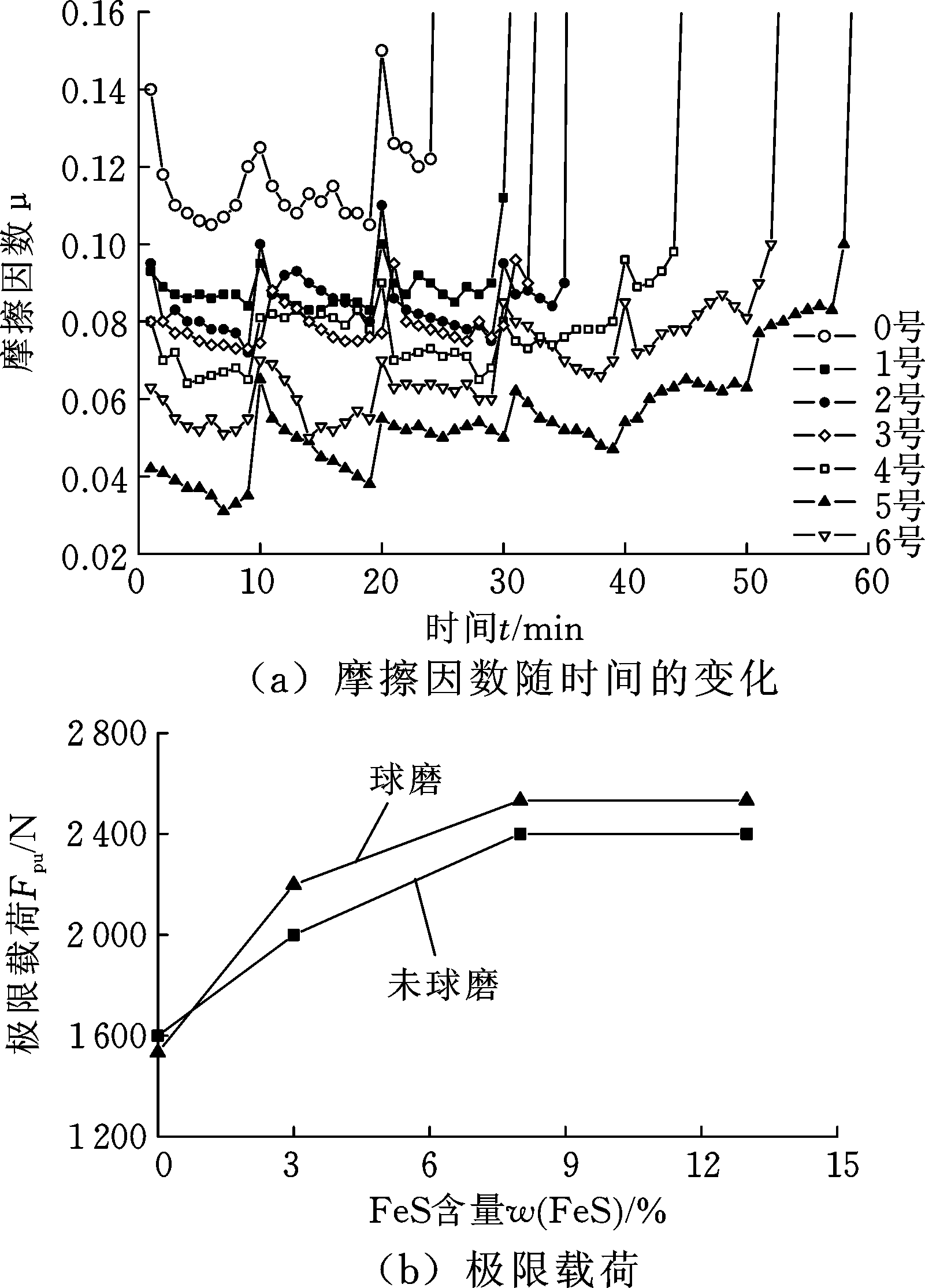

在定载油润滑条件下,摩擦因数随时间的变化情况如图6a所示,可以看出,在整个试验过程中,未添加FeS的0号试样摩擦因数呈现较大的波动,摩擦副稳定性较差,且摩擦因数较高。加入FeS后的铁基材料在试验过程中摩擦因数波动较小,摩擦因数明显减小,显示FeS可以协同润滑油膜起到较好的减摩抗黏着作用。随着FeS含量的增加,未球磨材料的摩擦因数有逐渐变小的趋势,曲线波动情况变化不大。而球磨材料随着FeS含量的增加,摩擦因数先逐渐变小,当FeS质量分数为8%时材料的摩擦因数较小,摩擦因数曲线波动程度也较小,FeS质量分数为13%时材料的摩擦因数反而有所增大。材料的平均摩擦因数随FeS含量的变化趋势如图6b所示,与未球磨材料相比,球磨材料的摩擦因数相对较小。

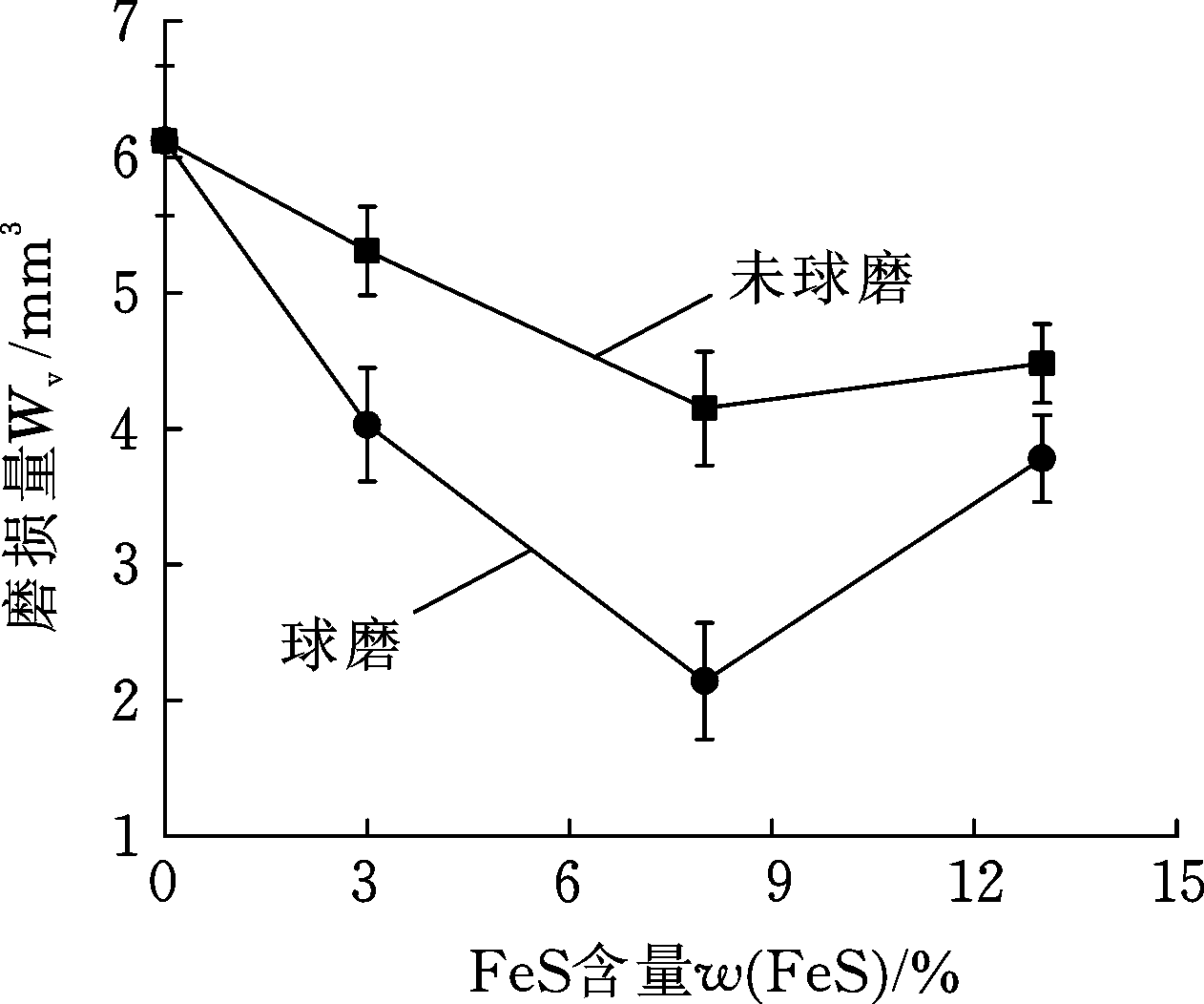

定载试验后的材料体积磨损量如图7所示。FeS颗粒作为固体润滑剂,可在滑动过程中从基质中转移出来附着在磨损表面上形成润滑涂层,协同润滑油起到液-固润滑作用,随着FeS含量的增加,固体润滑膜变得致密,协同润滑作用增强,使得铁基材料体积磨损量先随着FeS含量的增加而减小;当FeS质量分数达到13%时,由于材料的强度、硬度迅速降低,对液-固润滑膜的支撑作用减弱,磨损量反而有所增大。球磨工艺促使FeS分布均匀以及和基体之间的界面结合能力增强,使得固体润滑膜更加致密、紧凑和稳定,液-固润滑作用好,摩擦副摩擦因数小,材料磨损率总体也低于未球磨材料的磨损率。

图7 材料的磨损量

Fig.7 The worn volume of the material

为深入探讨载荷对材料摩擦磨损性能的影响,进一步选择逐级加载的方式进行摩擦磨损试验。图8所示为材料摩擦因数随时间的具体变化趋势和极限承受能力。由图8a可以看出,0号材料前20 min摩擦因数较大,当第2次加载至1 600 N时,油膜很快被破坏,摩擦因数急剧增大,试验结束。其他试样存在FeS减摩相,具有良好的边界润滑特性,随着载荷的增大,摩擦因数总体较小,也相对较稳定,其中球磨材料的摩擦因数总体较小,运行时间长,承载能力高。图8b显示出试样破坏的极限承载能力随着FeS含量增加而增大的趋势,由于0号铁基材料自身缺少减摩相,载荷达到1 600 N时其摩擦副间油膜完全破坏,导致其最先失效;未球磨的1、2、3号材料承受的极限载荷分别为2 000 N、2 400 N、2 400 N,明显比0号材料的极限载荷高。采用球磨工艺的FeS/铁基轴承材料的极限载荷进一步提高,说明球磨材料的液-固润滑膜的稳定性更好,承载能力更高;4、5、6号材料承受的极限载荷分别为2 400 N、2 800 N、2 800 N,其中5号材料在所有载荷条件下摩擦因数最小,且当载荷达到2 800 N时,仍继续运行较长一段时间后才失效。

图8 变载荷试样的摩擦因数和极限承受能力

Fig.8 Friction coefficient and ultimate bearing capacity of variable load specimen

2.3 摩擦磨损机制

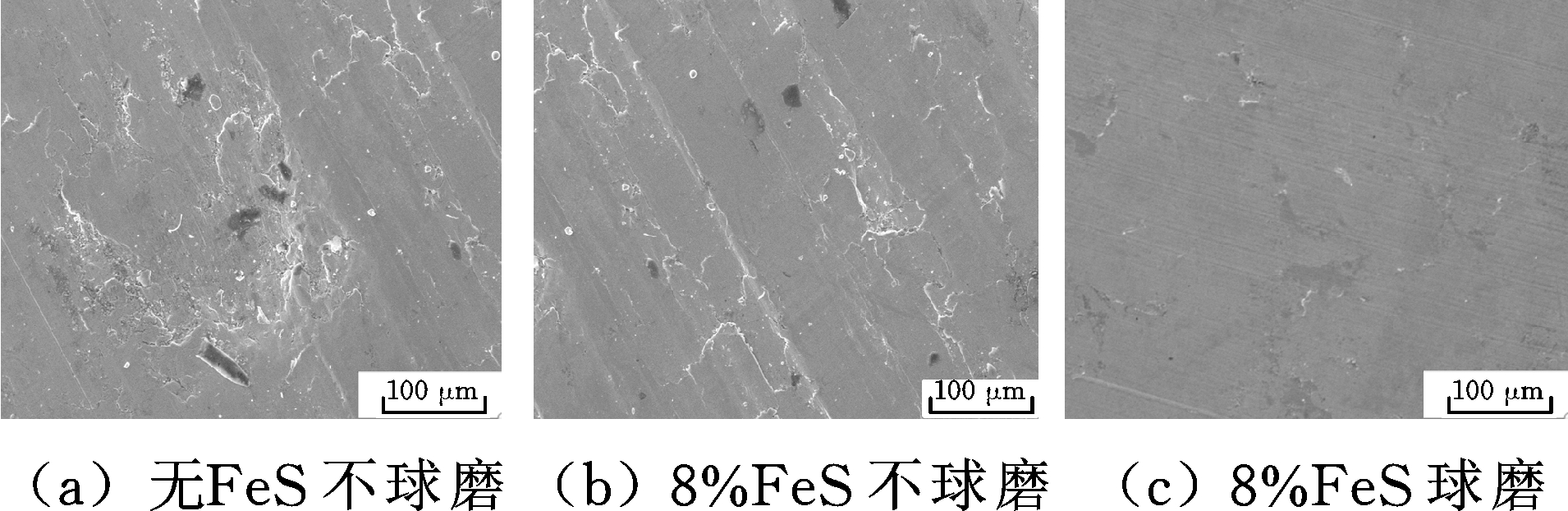

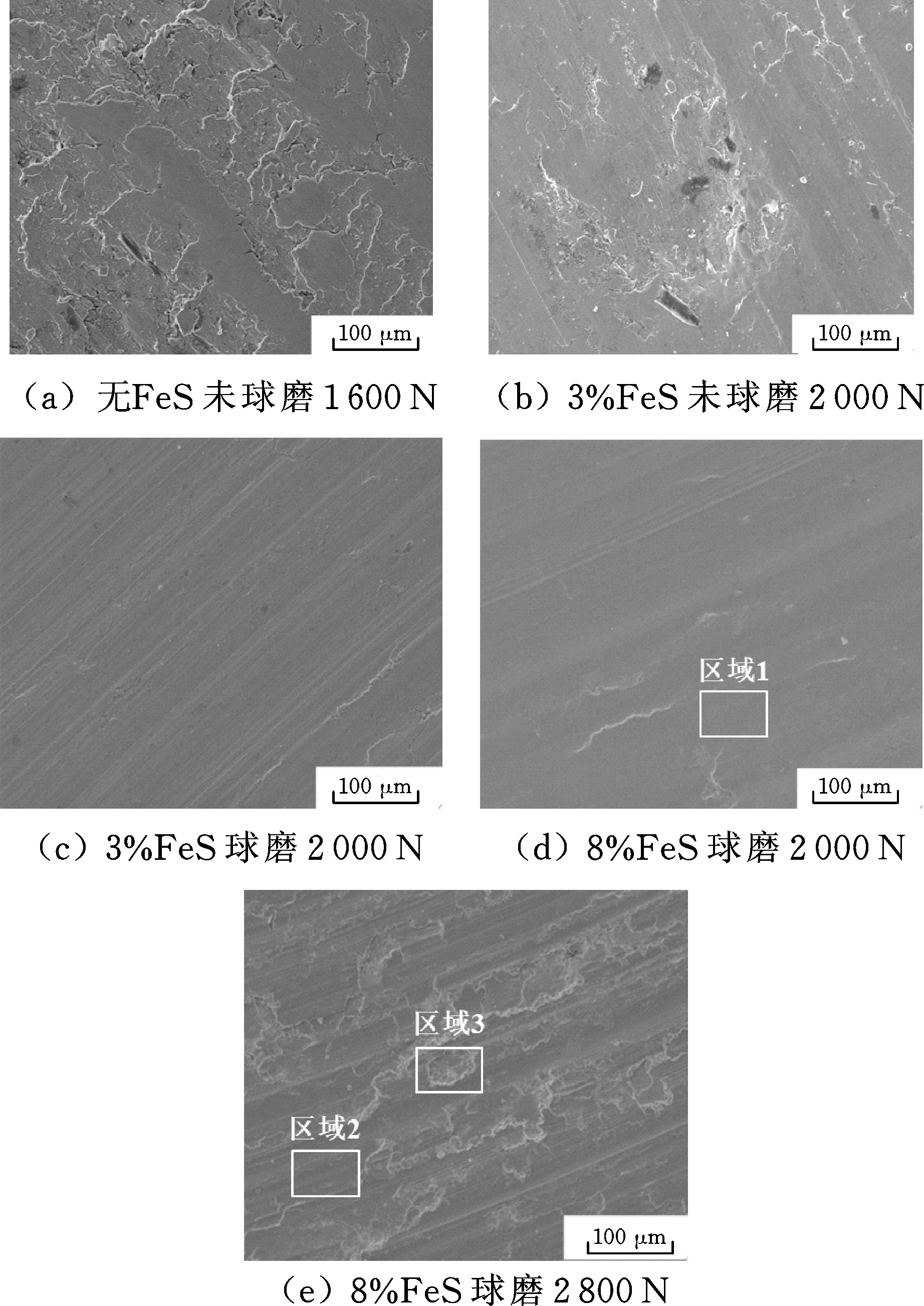

在定载油润滑条件下,含FeS和高能球磨工艺对材料微观形貌的影响如图9所示,可以看到,0号试样由于没有固体润滑剂,虽然是油润滑,但摩擦过程中对摩面上并不能形成足够完整的润滑油膜,造成磨损表面局部有尺寸不一的黏着剥落坑,磨痕相对严重。加入FeS后试样表面会有FeS转移减摩层存在,磨损表面黏着剥落现象明显减少,图9c显示加入质量分数8%FeS的球磨材料表面磨痕变得浅而细,较为光滑平整,磨损轻微。FeS是固体润滑剂,且其结构具有良好的储油能力,可在摩擦副之间形成完整而不易破裂的液-固润滑膜,从而使得材料的减摩耐磨性能有很大的提高。球磨后FeS在铁基体材料中的分布更加均匀,更有利于向摩擦界面提供润滑介质并形成更完整的润滑膜,故减摩自润滑效果更好,表面的磨损更加轻微。

图9 定载试验材料的表面磨损形貌

Fig.9 Surface wear morphology of fixed load test materials

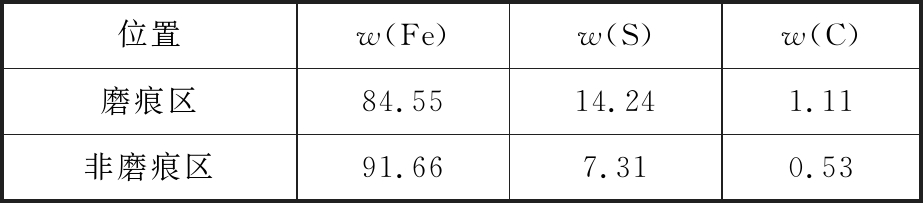

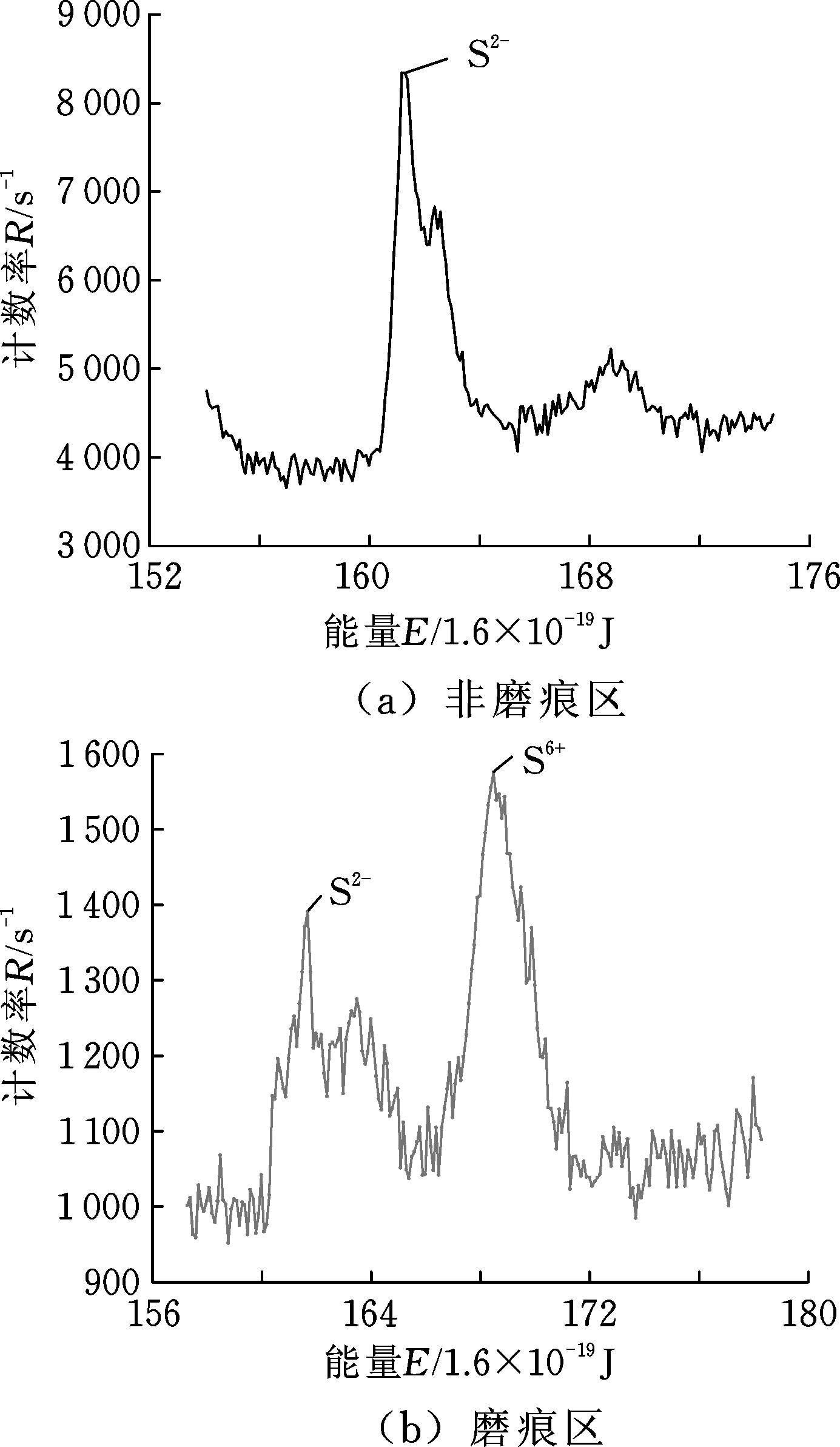

5号材料磨痕区和非磨痕区XPS元素含量检测结果见表2,显示试验后的非磨痕区域S元素含量与添加的含量接近,磨痕区有较多S元素存在,其含量明显比非磨痕区中S元素含量高,这也进一步说明在摩擦过程中硫化物会逐渐向摩擦表面转移、附着,形成固体润滑膜起减摩、抗黏着作用。

表2 5号材料XPS元素含量检测结果

Tab.2 Content detection results of XPS element in No.5 material %

位置w(Fe)w(S)w(C)磨痕区84.5514.241.11非磨痕区91.667.310.53

5号材料磨痕区和非磨痕区S元素的XPS分谱分析图见图10。通过测定样品中各元素的结合能值,与标准数据对比,可以确定样品中的化学键。由图10a可以看出,非磨痕区中S元素的结合能值为258.48×10-19 J,与FeS的标准结合能258.56×10-19 J吻合得很好,说明球磨和高温烧结过后,材料中的FeS并没有发生转变。试验后磨痕区中S元素的XPS分谱分析图见图10b,S元素主峰的结合能表明,在磨痕区域中的硫化物主要是FeS和FeSO4。这表明在试验过程中,由于高温作用,部分FeS与O2发生反应从而生成了FeSO4。

图10 5号材料S元素的XPS分谱分析图

Fig.10 XPS spectrogram analysis of S elements in No.5 materials

图11 变载试验材料的表面磨损形貌

Fig.11 Surface wear morphology of variable load test material

逐级加载条件下材料的微观磨痕形貌如图11所示。由图11a可以看出,不含FeS的0号材料在载荷达到1 600 N时,由于摩擦界面无固体润滑剂存在,摩擦副间油膜很快被破坏而得不到修复,材料与对偶件直接接触,导致磨痕较深,有明显的黏着、撕裂痕迹,犁沟较宽,磨损较严重,以粘着磨损为主。1号材料在载荷达到2 000 N时最终润滑膜破裂材料失效,和0号材料相比,此时磨痕表面磨损程度相对轻微,但由于FeS含量少,与基体界面结合质量差,液-固润滑效果弱,磨损表面仍有一定的粘着、撕裂痕迹(图11b)。球磨工艺促进润滑组元FeS颗粒混合的均匀性,提高了与基体材料的界面结合质量,致密高强的基体还提高了材料的整体强度和力学性能,故在较高载荷工况下不易发生变形,具有保持接触面接触状态稳定的作用,进而有利于润滑状态的稳定,这也是4号材料在2 000 N载荷时的磨损程度更加轻微的原因(图11c)。图11d显示5号材料磨损程度进一步减轻,比载荷为2 000 N时磨损表面更加平整光滑,是因为随着FeS含量的增加,固体润滑与液体润滑更加合理组合,协同作用加大,在摩擦面之间形成承载能力大的液固混合润滑膜,改善了润滑条件,提高材料的摩擦学性能。但当载荷进一步增大至2 800 N时,5号材料表面的液固混合润滑膜也发生了破裂、脱落,磨损量变大,如图11e所示,磨痕开始加深加宽,出现了明显的塑性变形且磨痕处一些深浅不一的犁沟和明显的表面剥落痕迹清晰可见,磨损较为严重。

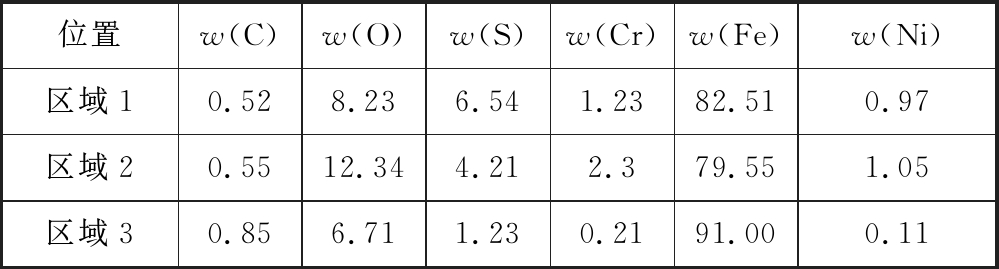

为深入探讨FeS对材料摩擦磨损表面的影响,进一步采用EDS检测材料磨痕表面的光滑转移膜区域和非光滑区域(图11d、11e)的成分。其中区域1平整、光洁,区域2较为光滑,区域3剥落严重。检测结果见表3,区域1、2含有较多的的S、O、Ni和Cr,其中Ni元素和Cr元素是从对偶件不锈钢上转移而来的,S、O元素较多显示润滑膜区域含有较多的FeS和FeSO4,说明在摩擦过程中形成的FeS表面转移膜在光滑区域仍起着较好的减摩、抗黏着作用;相比区域2,区域1的S元素含量更多,表面光滑度更高,说明质量分数8%的FeS球磨后材料在试验载荷为2 000 N时的润滑膜较为完整,体现出良好的边界润滑效果。区域3中S、O、Ni和Cr的含量均较少,表明载荷达到2 800 N时,已使部分FeS表面转移膜发生了破裂、剥落,从而导致摩擦副失效。

表3 EDS能谱分析试验结果

Tab.3 EDS spectrum analysis test results %

位置w(C)w(O)w(S)w(Cr)w(Fe)w(Ni)区域10.528.236.541.2382.510.97区域20.5512.344.212.379.551.05区域30.856.711.230.2191.000.11

3 结论

(1)FeS的软质易滑移特征对基体有割裂作用,同时未球磨材料FeS与基体界面结合不佳,其团聚及剥落现象严重,导致基体材料中出现较多孔隙,材料力学性能降低;高能球磨改善FeS与基体界面结合,使得球磨材料力学性能相对高于未球磨材料力学性能。

(2)未加入FeS的普通铁基轴承材料的摩擦学性能较差,加入FeS的铁基轴承材料摩擦学性能提高,采用球磨方法制备的FeS/铁基轴承材料摩擦学性能更好。本文条件下,质量分数8%的FeS球磨后的铁基轴承材料体现出好的摩擦学性能和较高的承载能力。材料中的FeS本身是固体润滑剂,且FeS结构储油,使得润滑油膜与FeS转移膜共同作用形成液-固润滑膜,体现出良好的边界润滑效果。

(3)当FeS含量过高后,材料的强度与硬度下降较多,导致液固润滑膜的稳定性变差,反而使其摩擦副摩擦因数增大,如本文质量分数13%的FeS材料摩擦学性能有变差的趋势。

[1] 李利,刘联军,卢宏裴,等.SiC粒度对铁基粉末冶金摩擦材料性能的影响[J].粉末冶金技术,2016,34 (2):111-114.

LI Li,LIU Lianjun,LU Hongpei,et al.The Influence of SiC Particle Size on the Properties of Iron-based Powder Metallurgy Friction Materials[J].Powder Metallurgy Technology,2016,34 (2):111-114.

[2] 邹芹,冯绍亮,王明智.铁基滑动轴承材料研究进展[J].轴承,2017(2):60-67.

ZOU Qin,FENG Shaoliang,WANG Mingzhi.Research Progress of Ferrous Base Sliding Bearing Materials[J].Bearings,2017(2):60-67.

[3] 陈淑娴,凤仪,李庶,等.MoS2含量对Cu-MoS2复合材料烧结过程的影响[J].材料热处理学报,2009,30(1):5-10.

CHEN Shuxian,FENG Yi,LI Shu,et al.Influence of MoS2 Content on the Sintering Process of Cu-MoS2 Composites[J].Journal of Heat Treatment,2009,30 (1):5-10.

[4] WANG H D,XU B S,LIU J J,et al.Tribological Properties and Mechanism of Sulfide Layer by Glow Discharge[J].Vacuum,2004,75(4):353-359.

[5] 张厚安,李鹏南,胡小平,等.不同温度下MoSi2的高温磨损行为研究[J].中国机械工程,2008,19(19):2390-2392.

ZHANG Houan,LI Pengnan,HU Xiaoping,et al.Behaviors of MoSi2 at Different Elevated Temperature[J].China Mechanical Engineering,2008,19(19):2390-2392.

[6] 刘伯威,杨阳,刘咏,等.硫化锑质量分数对汽车摩擦材料性能的影响[J].摩擦学学报,2016,36(4):439-443.

LIU Bowei,YANG Yang,LIU Yong,et al.The Influence of Antimony Sulfide Mass on the Properties of Automotive Friction Materials[J].Tribology Journal,2016,36(4):439-443.

[7] KOVALCHENKO A M,FUSHCHICH O I,DANYLUK S.The Tribological Properties and Mechanism of Wear of Cu-based Sintered Powder Materials Containing Molybdenum Disulfide and Molybdenum Diselenite under Unlubricated Sliding against Copper[J].Wear,2012,290:106-123.

[8] SATO T,HIRAI Y,FUKUI T,et al.Tribological Properties of Porous Cu Based Alloy Containing Nano Sized Sulfide Particles[J].Journal of Advanced Mechanical Design,Systems and Manufacturing,2012,6(1):158-167.

[9] 尹延国,李吉宁,张国涛,等.FeS/铜基复合材料的摩擦学性能[J].材料热处理学报,2017,38(2):1-8.

YIN Yanguo,LI Jining,ZHANG Guotao,et al.Tribological Properties of FeS/Copper Matrix Composites[J].Journal of Heat Treatment,2017,38(2):1-8.

[10] BENJAM J S.Dispersion Strengthened Superalloys by Mechanical Alloying[J].Metallurgical Transaction,1970,10(1):2943-2951.

[11] 尹延国,曾庆勤,张国涛,等.机械合金化改性硫化亚铁/铜合金粉末的特性[J].中国机械工程,2018,19(6):738-742.

YlN Yanguo,ZENG Qingqin,ZHANG Guotao,et al.Characteristics of Mechanical Alloying Modified FeS/Cu Alloy Powders[J].China Mechanical Engineering,2018,19(6):738-742.

[12] DATING M,SCHLURMANN T.Performance and Limitations of the Hilbirt-Huang Trasformation(HHT)with an Application to Irregular Water Waves[J].Ocean Engineers,2004,31(9):1783-1834.

[13] 宋影伟,单大勇,陈荣石,等.AZ91D镁合金化学复合镀Ni-P-ZrO2的工艺与性能[J].中国有色金属学报,2006,16(4):625-630.

SONG Yingwei,SHAN Dayong,CHEN Rongshi,et al.The Technology and Properties of AZ91D Magnesium Alloy Electroless Composite Plating Ni-P-ZrO2[J].Chinese Journal of Nonferrous Metals,2006,16(4):625-630.

[14] 乔玉林,胡春华,赵玉强,等.ASPS技术制备微纳结构FeS固体润滑渗硫层的研究[J].中国表面工程,2010,23(6):70-74.

QIAO Yulin,HU Chunhua,ZHAO Yuqiang,et al.Study on FeS Solid Lubrication Layer with Micro/Nano Structure Prepared by ASPS Technology[J].China Surface Engineering,2010,23(6):70-74.

[15] 张昌明,许林青,张会,等.热处理对TC11/LF6异种金属摩擦焊质量的影响[J].中国机械工程,2016,27(17):2391-2395.

ZHANG Changming,XU Linqing,ZHANG Hui,et al.Effects of Heat Treatmant on Formation and Mechanical Properties Quality of TC11 and LF6 Dissimilar Metal Friction Welding Seam[J].China Mechanical Engineering,2016,27(17):2391-2395.

[16] 中国机械工业联合会.GB/T 6804—2008 烧结金属衬套径向压溃强度的测定[S].北京:中国标准出版社,2008.

China Machinery Industry Federation.GB/T 6804—2008 Sintered Metal Bushes-determination of Radial Crushing Strength[S].Beijing:China Standard Press,2008.