0 引言

7475铝合金是美国研究人员于20世纪70年代为满足航空材料高强度和高韧性的要求,在7075铝合金的基础上研制出的高纯铝合金。7475铝合金具有良好的综合性能,广泛地应用于一些民机与军机的主体结构(如F-16的机身隔板、歼轰-7飞机主体结构部位、歼10战斗机机翼的下壁板)。与7075铝合金相比,7475铝合金的抗疲劳性能和断裂韧性得到了较大的改善[1-2],但海洋大气环境中含有硝酸根离子、氯离子和硫酸根离子等,这些离子会在飞机结构表面形成酸性液膜,进而会破坏7475铝合金表面的保护膜,并发生严重的局部腐蚀,这将严重影响其疲劳性能[3-6]。

国内外许多学者已对多种环境下(如海洋大气环境、室温环境和高温环境等)的7475铝合金材料的力学性进行了研究[7-11]。刘铭等[7]分析比较了不同温度下和应力比下7475铝合金的耐损伤疲劳性能,他们发现,高温使得材料的疲劳极限减小,材料在高温下缺口敏感性有所降低;应力比的增大会导致厚板材料的裂纹扩展门槛值减小,裂纹扩展速率增大。宫玉辉等[10]对不同腐蚀环境下7475-T7351铝合金材料的抗疲劳性能和裂纹扩展特性进行了研究,得到了质量分数为3.5%的NaCl溶液环境和油箱积水对材料耐损伤疲劳性能的影响程度基本相同的结论。SCHEEL等[11]研究了分别采用低可塑性打磨(low-plasticity burnishing,LPB)方法和喷丸(shot peening,SP)方法处理的7475-T7351铝合金试件在腐蚀环境下的性能, 研究结果表明:与喷丸处理方法相比,采用LPB处理方法形成的热机械稳定残余压力层更深,其深度远大于腐蚀坑的深度,因此LPB处理方法能增强7475-T7351铝合金的抗腐蚀疲劳性能。

综观国内外的研究,目前的研究对象多为尺寸较小的标准件试样,采用的载荷谱也基本为等幅谱,而有关随机谱作用下连接件的抗腐蚀疲劳性能的研究报道较少。本文采用标记载荷法和详细目视检测法,分析了在随机载荷谱下腐蚀环境对7475铝合金连接件的耐损伤疲劳性能的影响。

1 试验件与材料

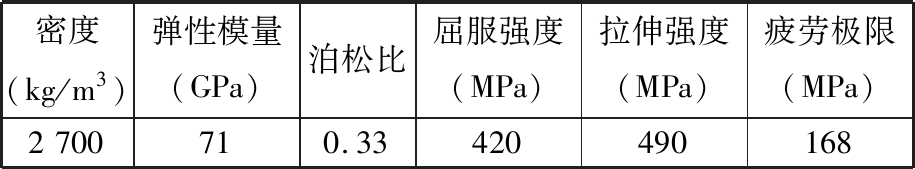

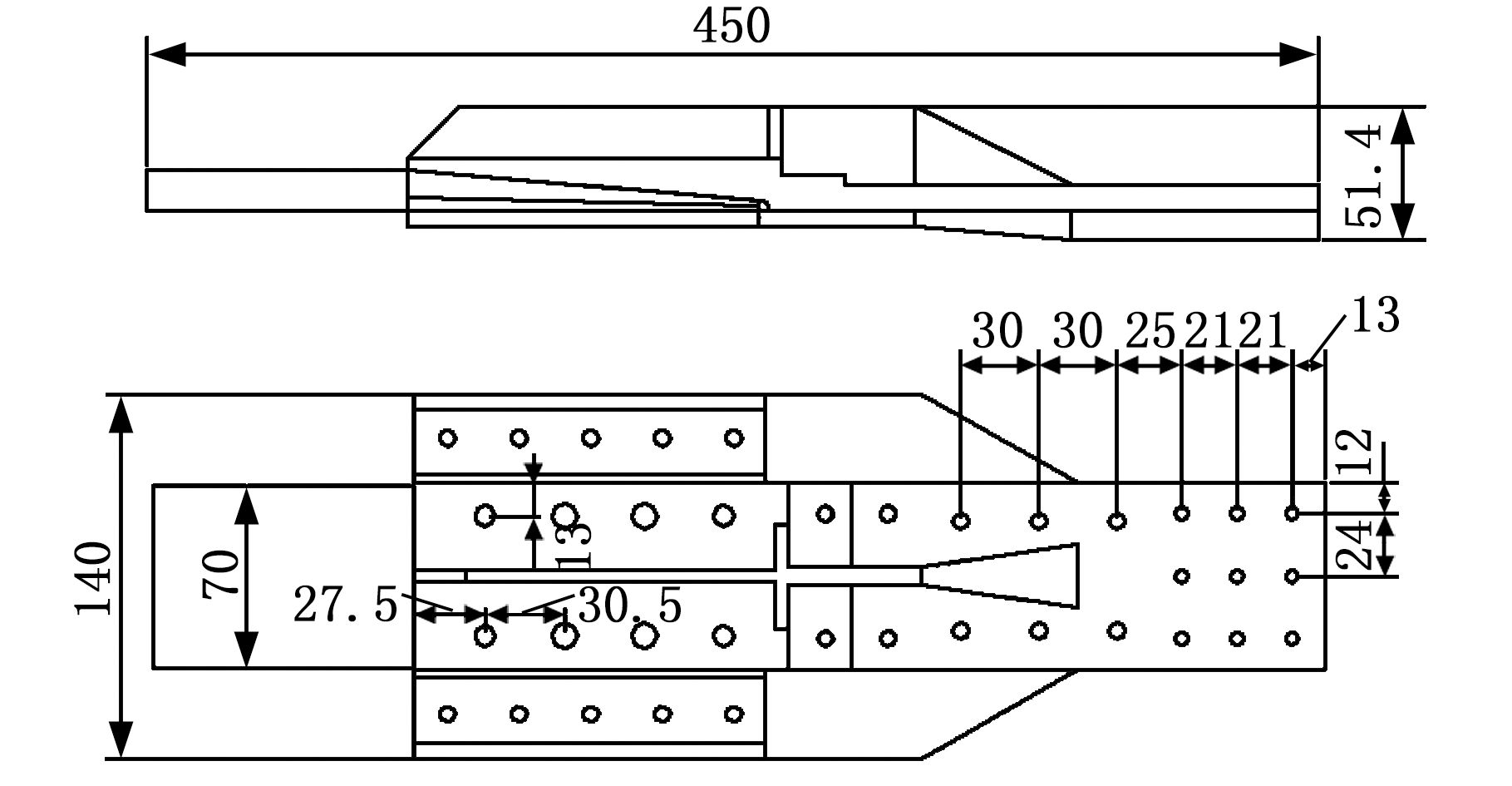

本研究的试验件为梁下缘条根部连接区模拟件,试验件由三部分组成,分别为内侧梁结构、下壁板、肋中段,其中内侧梁结构、下壁板的材料是7574-T7351铝合金(其材料力学性能参数见表1[12]),而肋中段的材料是TA15合金,三板之间采用多排螺栓连接,螺栓连接段为试验段,而梁模拟件、下壁板模拟件端头采用15个铆钉连接,如图1所示。为模拟实际的结构,试验件表面均涂有防护漆,连接处填充有密封胶。

表1 7475-T7351铝合金力学性能

Tab.1 Mechanical properties of 7475-T7351 aluminum alloy

密度(kg/m3)弹性模量(GPa)泊松比屈服强度(MPa)拉伸强度(MPa)疲劳极限(MPa)2700710.33420490168

2 试验方法

图1 试验件外观图

Fig.1 Appearance drawing of the specimen

试验件分为两组:第一组试验件仅在室温环境中受到疲劳载荷作用,该组试验过程为:循环加载随机载荷谱块,直至试验件受到破坏;第二组试验件受到腐蚀环境与疲劳载荷循环作用,以模拟沿海飞机停放-飞行-停放过程,该组试验的具体过程为:每进行10个周期的耐久性试验后,再进行1次环境腐蚀试验,腐蚀时间为18 h,以此反复,直至试验件受到破坏。

2.1 环境谱

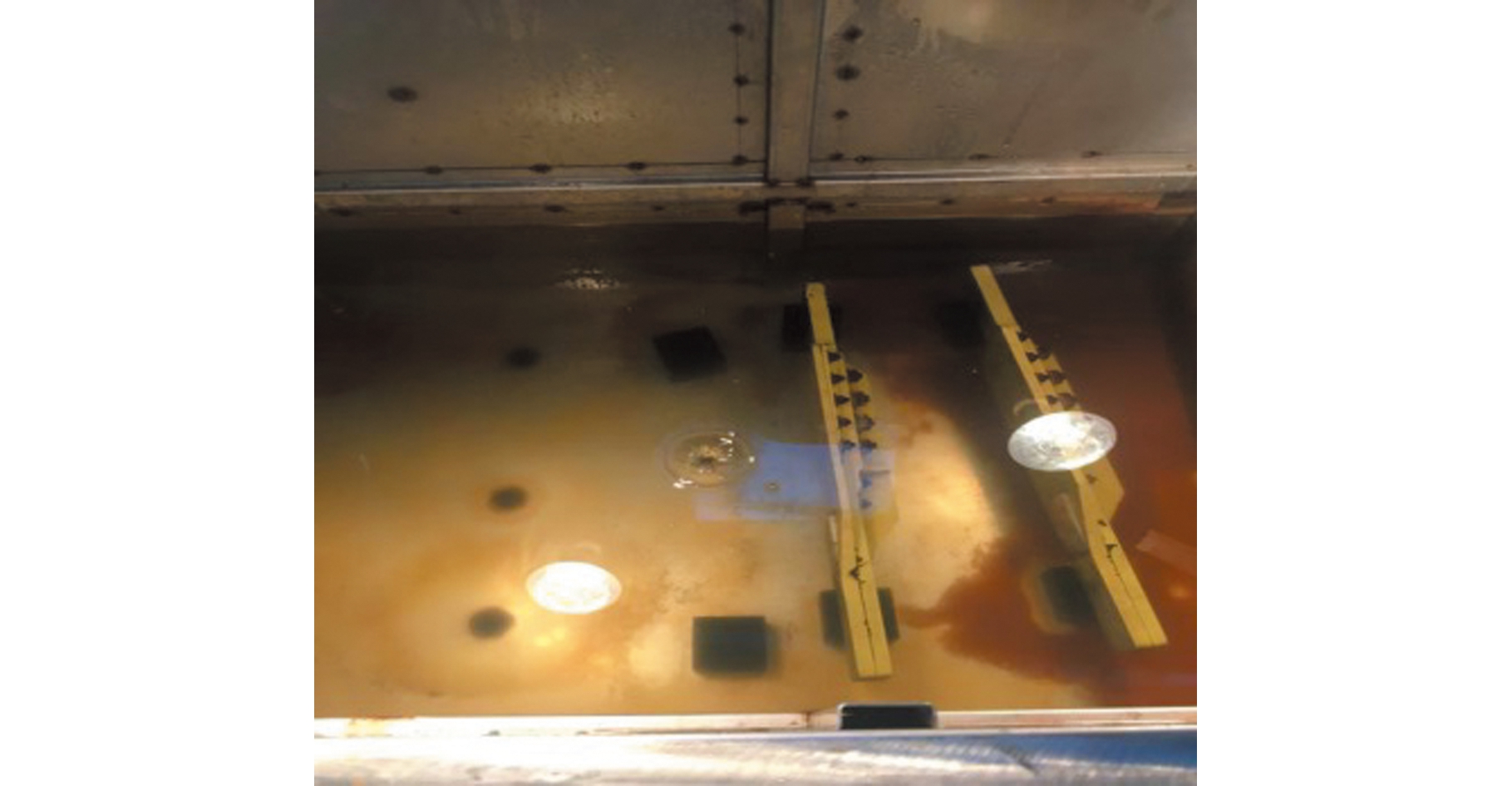

环境谱参考北大西洋公约组织在9个国家的实验室开展预腐蚀对结构寿命影响研究时所用的实验室加速环境谱[13],由如下两部分构成。

(1)酸性NaCl溶液浸泡。考虑飞机腐蚀环境要素主要为盐雾、酸性气体和潮湿空气等,在质量分数为5%的NaCl溶液中加入少量稀H2SO4,使pH值达到4.0~4.5,以模拟盐雾和酸性气体的作用。

(2)温湿环境下表面溶液的烘干过程。在40 ℃左右及相对湿度为90%~95%条件下,用远红外灯照射烘干试验件,以模拟潮湿空气及凝露的作用过程。

一个加速谱周期共45 min,其中,浸泡15 min,外烘烤30 min,分别见图2、图3。

图2 浸泡腐蚀过程

Fig.2 The process of soaking corrosion

图3 烘干过程

Fig.3 The drying process

本试验在MTS电液伺服疲劳试验机上进行,载荷加载采用力控制模式,加载频率为50 Hz。为保证夹具与试验件接触良好,增加了垫片,疲劳试验在室温空气介质中进行,见图4。

图4 疲劳试验

Fig.4 Fatigue test

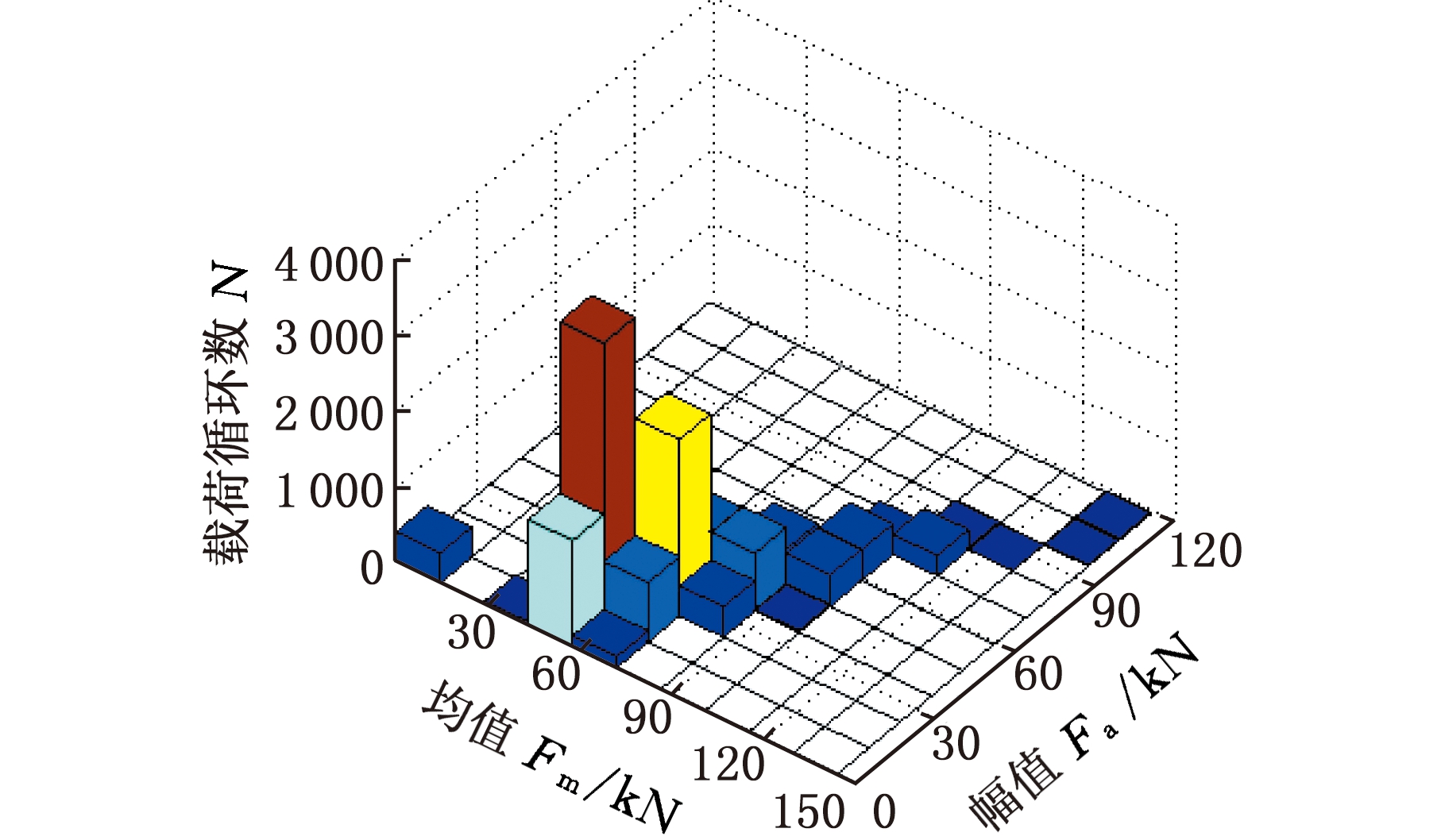

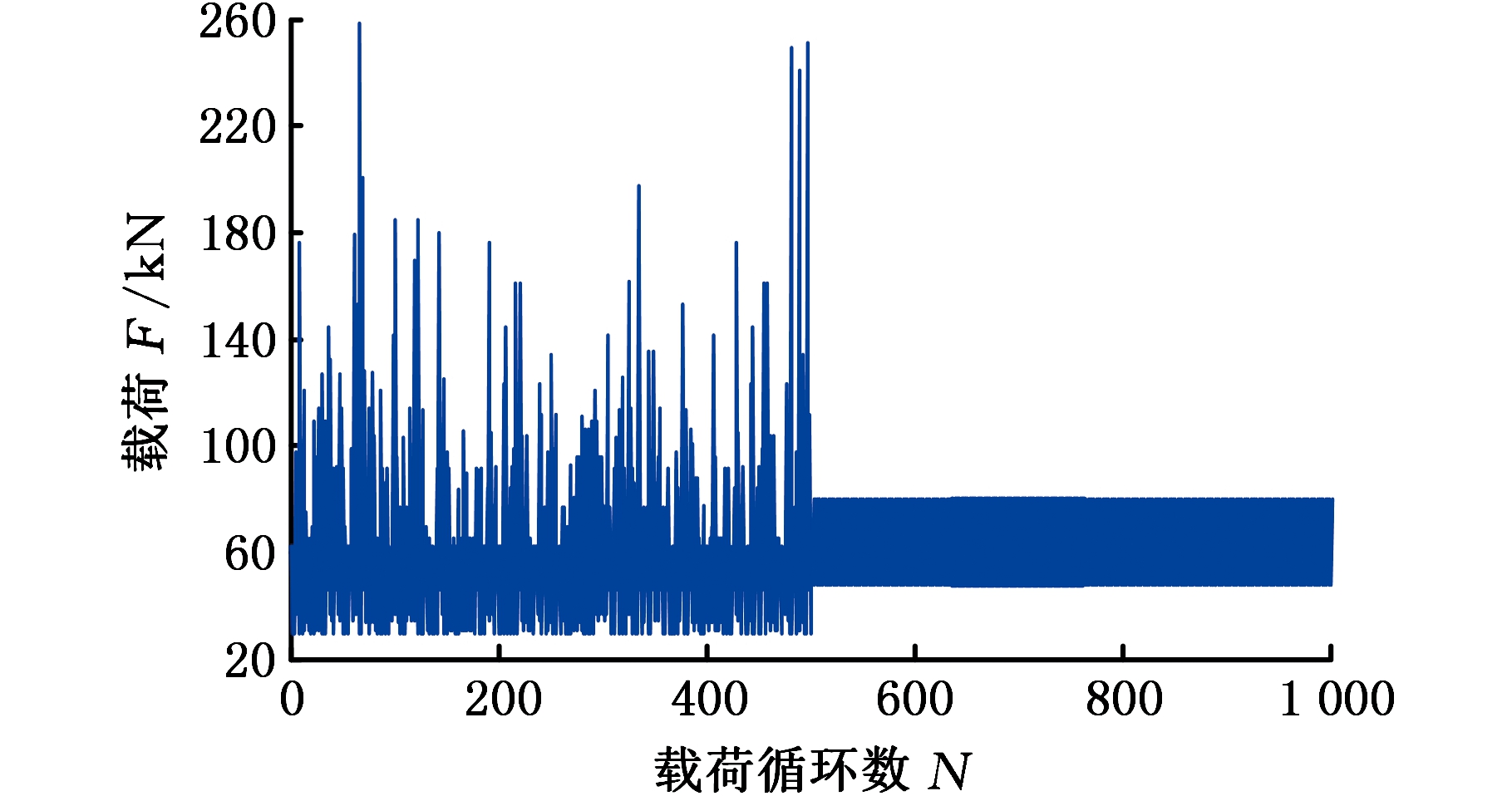

2.2 标记载荷的确定

本疲劳试验采用的是随机谱,该谱块包含约2.5万对峰谷值。由于试验谱是随机的,每个载荷谱块在试验件断裂时,在断口处很难留下明显的痕迹,尤其是螺栓连接件裂纹多从内部产生,先产生角裂纹后扩展到表面形成穿透裂纹,该段裂纹难以判读,无法确定裂纹起裂的载荷谱块数,因此需借助标记载荷留下的裂纹条带进行分析[14]。依据雨流处理后的柱状分布图(图5)和裂纹闭合效应,来确定标记载荷谱的应力比为0.6[15-16],峰值为80 kN,谷值为48 kN,循环数为500。由于标记载荷谱的等效幅值小于疲劳极限即可认为标记载荷不会对试验件的寿命产生影响,但当单个载荷谱块加载完成后,能在断口截面留下条带标记,因此,标记载荷可用于记录载荷谱块的加载次数。图6为加入标记载荷后的载荷谱局部图。

图5 雨流处理后载荷谱柱状分布图

Fig.5 Columnar distribution of loading spectrum after rain

图6 载荷谱局部图(含标记载荷)

Fig.6 The part drawing of load spectrum (including maker loads)

3 试验结果分析

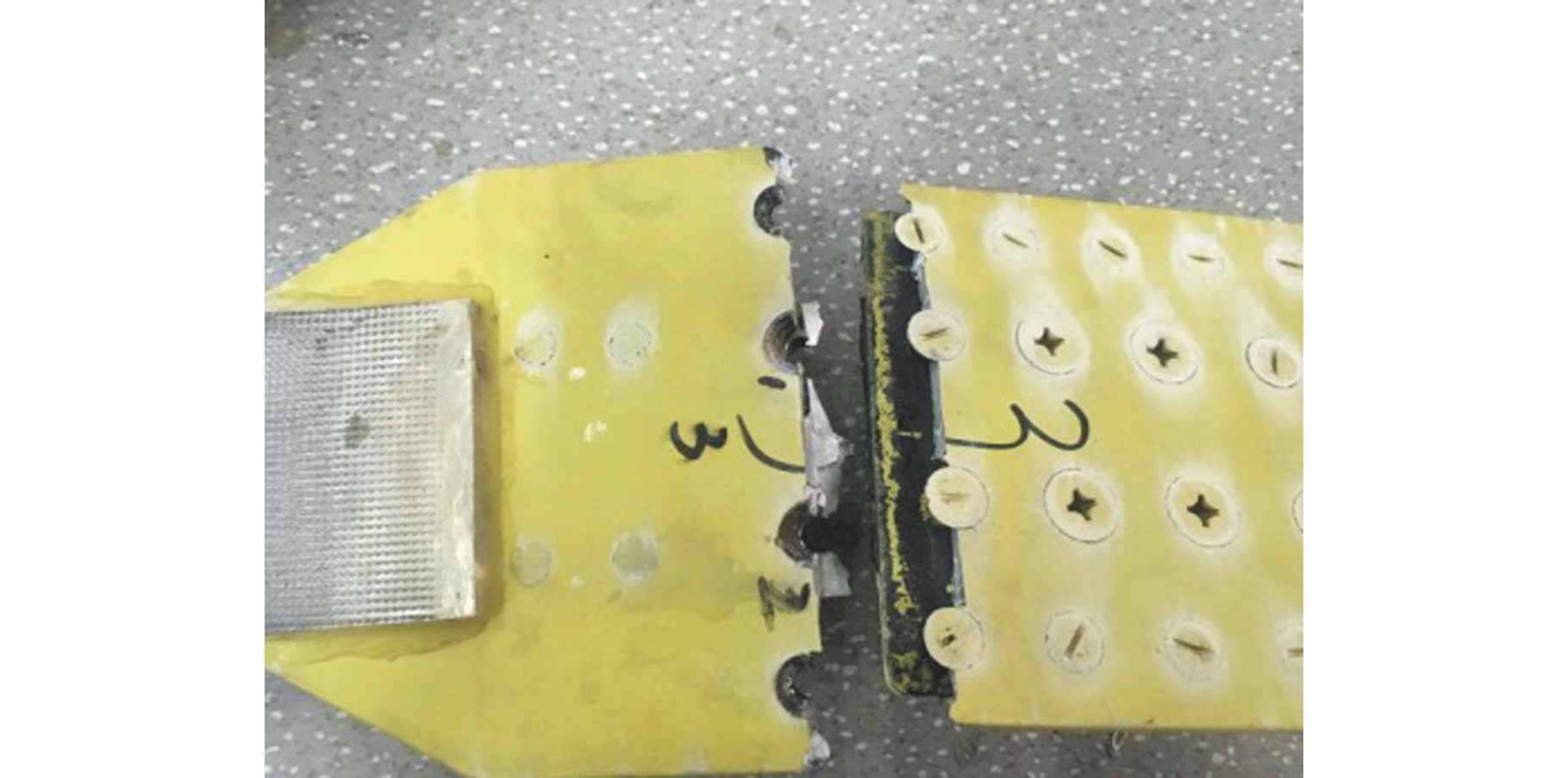

从下壁板的一面(即梁模拟件正面)可以看出,试验件螺栓连接处(钉头周围)存在少量白色粉状的腐蚀脱落物以及少量的盐渍,如图7所示。由此可知,此次试验设定的腐蚀环境对下壁板螺栓连接处造成了轻微的腐蚀。

图7 下壁板腐蚀情况(模拟件正面)

Fig.7 The corrosion of the lower wall panel (front side of the specimen)

如图8所示,从梁模拟件的反面可以看出,腐蚀环境对螺母、垫片以及外部的螺栓造成了较为明显的腐蚀效果。但从试验件(除去螺钉、螺栓与垫片部分)表面来看,此次试验设定的腐蚀环境并未对试验件表面的喷漆造成明显的影响,表面的喷漆未出现明显的脱落现象,结构件之间的密封胶也没有脱落。

图8 梁侧腐蚀情况(模拟件反面)

Fig.8 The corrosion of the beam side (back side of the specimen)

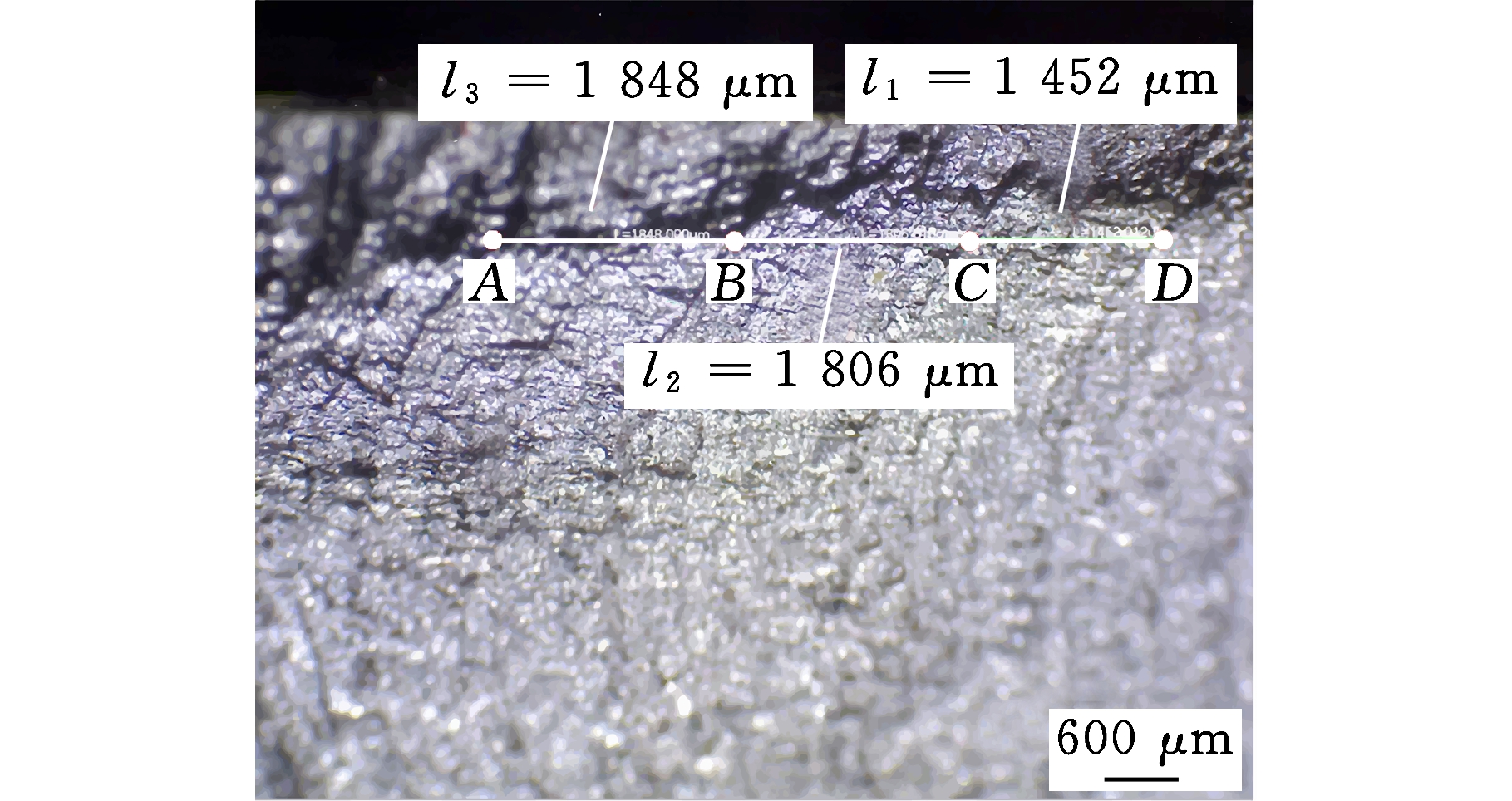

3.1 断口裂纹条带分析

本研究采用GE5显微镜分析断口裂纹条带,该设备可实现高分辨率图像观察、测量与存储。因连接件的下壁板最先受到破坏而断裂,故以下壁板为研究对象。由疲劳断口的宏观形貌(图9)可知:疲劳裂纹均萌生于试验件表面(即螺栓沉头处),这是因为裂纹形成时内部发生滑移和相互摩擦而使裂纹源处发亮。疲劳裂纹从源区向试验件内部扩展,裂纹扩展区较为平坦。在空气疲劳试验中,因标记载荷法得到的条带标记明显,故可测得各标记条带之间的间距,如图10所示。

图9 试验件局部断口(未经腐蚀处理)

Fig.9 The fracture section of the test specimen (without corrosion)

图10 试验件中的裂纹条带(未经腐蚀处理)

Fig.10 Strip-band of the test specimen (without corrosion)

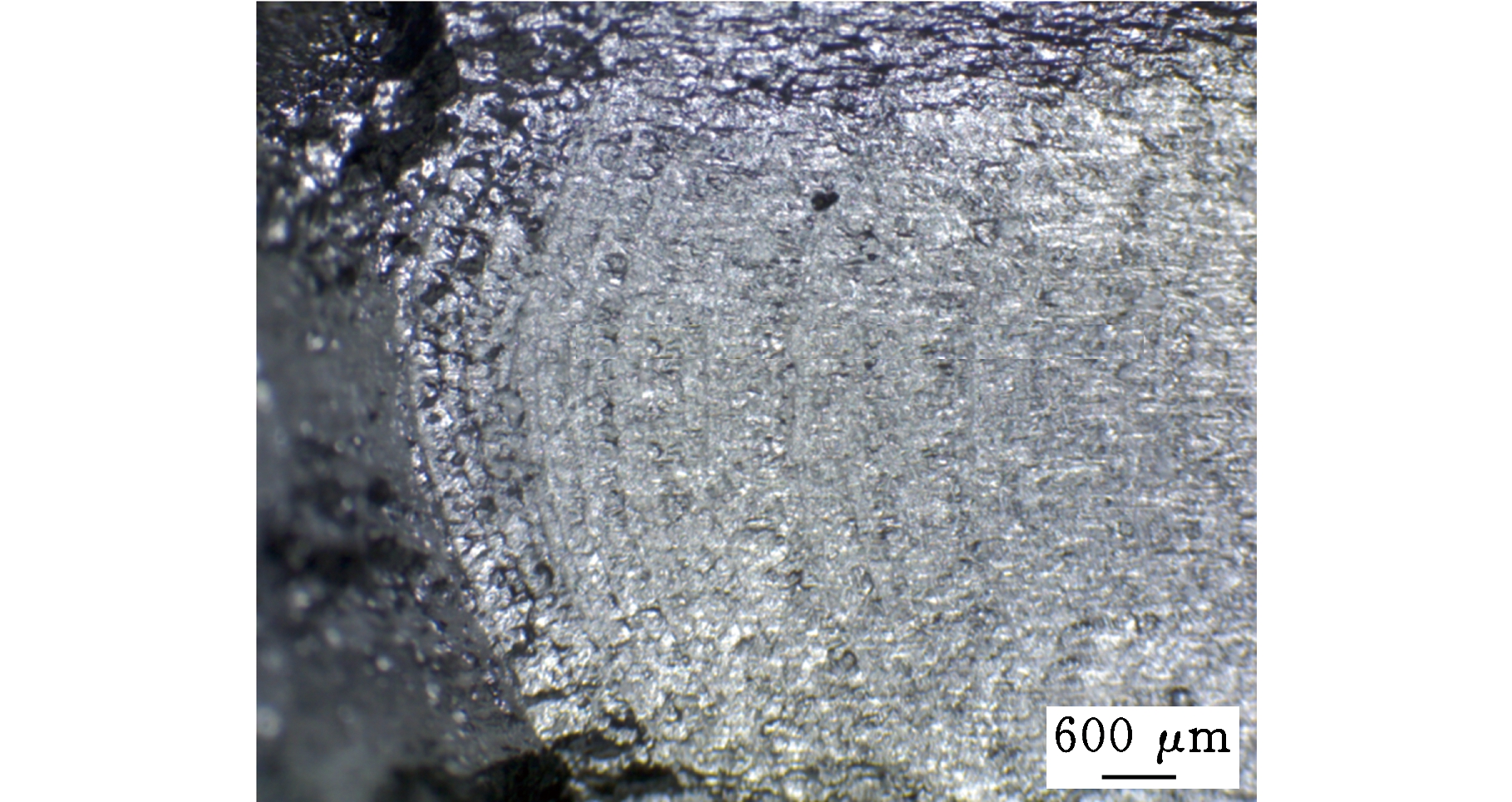

试验中,在腐蚀介质与循环载荷交替作用下,穿透裂纹形成之后,腐蚀溶液进入到裂纹中,使得腐蚀裂纹条带变得较为模糊,如图11所示,且疲劳源附近的裂纹条带均无法辨识,如图12所示。

图11 试验件中的裂纹条带(经腐蚀处理)

Fig.11 Strip-band of the test specimen (with corrosion)

图12 试验件的疲劳源(经腐蚀处理)

Fig.12 The fatigue source of the test specimen (with corrosion)

采用详细目视检测和裂纹条带判读的方法,记录形成穿透裂纹所需的载荷谱块数和下壁板断裂破坏所需的载荷谱块数,见表2,其中每个谱块对应2.5万个循环周次,可用来表征裂纹的扩展寿命。

表2 各阶段所需的载荷谱块数

Tab.2 The number of load blocks required for each stage

试验类型试验件编号裂纹穿透时所加载的载荷谱块数下壁板破坏时所加载的载荷谱块数穿透裂纹扩展阶段所加载的载荷谱块数疲劳190.00142.0052.002104.00158.0054.003114.00168.0054.00平均值102.67156.0053.33腐蚀与疲劳1124.00164.0040.00293.00134.0041.00396.00142.0046.00475.00112.0037.00平均值97.00138.0041.00

由于试验件表面的防护漆抗腐蚀性能较好,且连接处存在密封胶,因此腐蚀介质在裂纹穿透之前,对试验件螺栓连接处内部造成的影响较小。通过对比两种试验形成裂纹穿透所需的载荷谱块数可得,两者裂纹扩展至表面形成穿透裂纹的扩展寿命仅相差5.5%。

当裂纹扩展至表面形成穿透裂纹时,腐蚀介质会进入试验件内部,这会对试验件裂纹扩展过程产生一定的影响。将穿透后的裂纹扩展寿命作对比得出:当受腐蚀作用的影响时,在指定的随机载荷作用下,穿透裂纹的扩展寿命缩短了23.1%。

由下壁板完全断裂时所加载的载荷谱块数可得到下壁板完全断裂时的循环次数,即可视为梁结构连接件的失效破坏时的循环次数,由此可知:该连接件受到腐蚀作用的影响时,整体寿命缩短了11.5%。

3.2 裂纹扩展过程分析

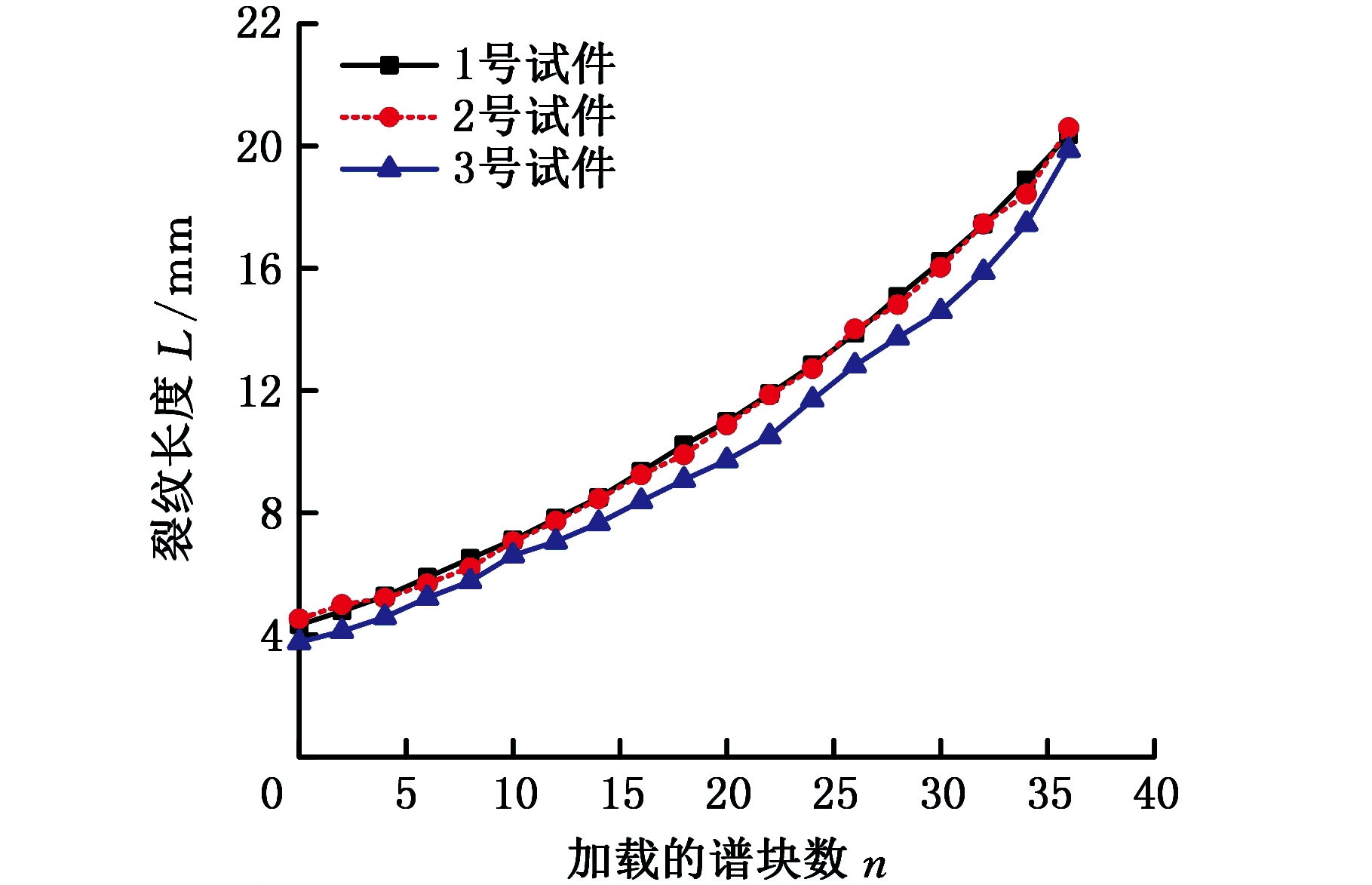

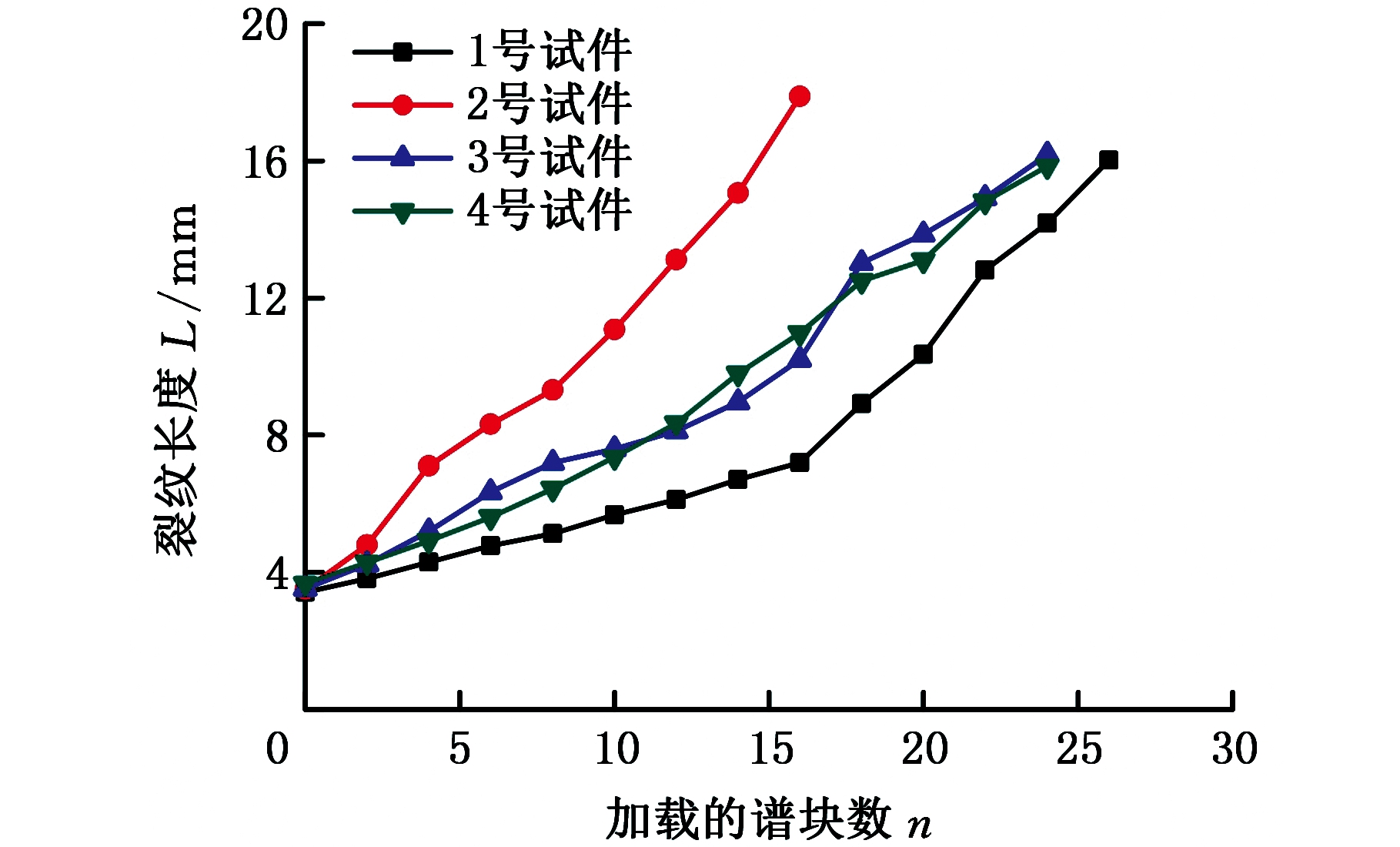

受到腐蚀作用的影响时,试验件中由标记载荷法产生的裂纹条带辨识度降低;而详细目视检测法可辨别出的最小可检裂纹为3.75 mm。综上所述,本文结合详细目视检测法与标记载荷法,对下壁板的裂纹扩展过程进行研究。选取初始长度约为4 mm的裂纹进行扩展,并对比分析未经腐蚀处理和腐蚀环境对裂纹扩展过程的影响,分别见图13和图14。

图13 裂纹扩展曲线(未经腐蚀处理)

Fig.13 The curve of the crack propagation (without corrosion)

图14 裂纹扩展曲线(经腐蚀处理)

Fig.14 The curve of the crack propagation (with corrosion)

由图13和图14可知,在随机载荷作用下,腐蚀环境对裂纹扩展过程有明显的加速作用,腐蚀环境还加剧了穿透裂纹扩展过程的分散性。

4 结论

(1)在裂纹成核及裂纹穿透阶段,试验件受到表面的防护漆及连接处的密封胶保护,腐蚀环境对该阶段梁结构模拟件的疲劳寿命影响不明显。

(2)腐蚀环境不仅加速了穿透裂纹的扩展过程,还加剧了穿透裂纹扩展过程的分散性。

(3)在腐蚀环境与疲劳载荷循环作用下,标记载荷法效果较差,需结合详细目视检测法或更先进的方法进行研究。

[1] WILLIAMS J C, STARKE E A. Progress in Structural Materials for Aerospace Systems[J]. Acta Material, 2003, 51(19):5775-5799.

[2] STARKE E A, STALEY J T. Application of Modern Aluminum Alloys to Aircraft[J]. Progress in Aerospace Sciences, 1996, 32(2/3):131-172.

[3] LEUCHTMANN P, SROKA J. Enhanced Field Simulations and Measurement of the ESD Calibration Setup[C]∥IEEE International Symposium on Electromagnetic Compatibility. Montreal, 2001:1273-1278.

[4] 刘明,蔡健平,孙志华,等.7B04铝合金海洋性大气腐蚀研究[J].装备环境工程,2010,7(6):163-166.

LIU Ming, CAI Jianping, SUN Zhihua, et al. Study on Corrosion of 7B04 Aluminum Alloy in Marine Atmosphere[J]. Equipment Environment Engineering, 2010, 7(6):163-166.

[5] CHUBB J P, MORAD T A, HOCHENHULL B S,et al. The Effect of Exfoliation Corrosion on the Fracture and Fatigue Behavior of 7178-T6 Aluminum [J]. International of Fatigue, 1995, 17(1):49-54.

[6] SIMPSON D L, BROOKS C L. Tailoring the Structural Integrity Process to Meet the Challenges of Aging Aircraft[J]. International Journal of Fatigue, 1999, 21:S1-S14.

[7] 刘铭,张坤,黄敏,等.7475-T7351铝合金抗疲劳性能研究[J].稀有金属,2009,33(5):626-630.

LIU Ming, ZHANG Kun, HUANG Min, et al. Fatigue Damage Resistance Characteristics of 7475-T7351 Aluminum Alloy[J]. Chinese Journal of Rare Metals, 2009, 33(5):626-630.

[8] 上官晓峰,张晓君,王晴晴.海洋大气环境下7475铝合金的疲劳寿命及断裂机理[J].西安工业大学学报,2015, 35(12): 993-997.

SHANGGUAN Xiaofeng, ZHANG Xiaojun, WANG Qingqing. Fatigue Life and Fracture Mechanism of 7475 in Marine Atmosphere[J]. Journal of Xi’an Technological University, 2015, 35(12):993-997.

[9] 王晴晴,上官晓峰.海洋大气腐蚀对7475铝合金疲劳性能的影响[J].科学技术与工程,2013,13(4):859-866.

WANG Qingqing, SHANGGUAN Xiaofeng. The Influence of Marine Atmosphere Corrosion on Fatigue Property of 7475 Aluminum Alloy[J]. Science Technology and Engineering, 2013, 13(4):859-866.

[10] 宫玉辉,刘铭,张坤,等.不同腐蚀环境对7475-T7351铝合金疲劳性能及裂纹扩展速率的影响[J].材料工程,2010(9):71-73.

GONG Yuhui, LIU Ming, ZHANG Kun, et al. Effects of Different Corrosion Environments on Fatigue Property and Crack Growth Rate in 7475-T7351 Aluminum Alloy[J]. Journal of Materials Engineering, 2010(9):71-73.

[11] SCHEEL J E, III P S P, HORNBACH D J. The Effect of Surface Enhancement on the Corrosion Properties, Fatigue Strength, and Degradation of Aircraft Aluminum[C]∥NACE Corrosion Conference & Expo. San Antonio, 2010:68-84.

[12] 郭玉英. 飞机设计手册[M]. 第3册材料. 北京:航空工业出版社,1997: 130-166.

GUO Yuying. Aircraft Design Manual [M]. Volume 3 Materials. Beijing: Aviation Industry Press, 1997: 130-166.

[13] WANHILL R J, de LUCCIA J J, RUSSO M T. The Fatigue in Aircraft Corrosion Testing(FACT) Programme[R]. Neuilly-sur-Seine: Advisory Group for Aerospace Research and Development,1989.

[14] SALVATI E, ZHANG H, FONG K S, et al. Separating Plasticity-induced Closure and Residual Stress Contributions to Fatigue Crack Retardation Following an Overload [J]. Journal of the Mechanics and Physics of Solids, 2016, 98:222-235.

[15] RICE R C, STEPHENS R I. Overload Effects on Subcritical Crack Growth in Austenitic Manganese Steel[C]∥ASTM Spec. Tech. Publ. West Conshohocken. Pennsylvania, 1973: 95-114.

[16] SADANANDA K, VASUDEVAN A K, HOLTZ R L, et al. Analysis of Overload Effects and Related Phenomena[J]. Int. J. Fatigue, 1999, 21:S233-S246.