0 引言

Inconel718合金是一种沉淀硬化型镍基超合金,其高温综合力学性能优异,且具有良好的耐蚀及热加工性能,被广泛用于航空、航天、核电、化工等领域热端部件的制造。这些零部件服役条件恶劣,常常因为磨损、疲劳等原因而失效,此类零件制造成本高昂,如能对服役失效及误加工零部件进行激光再制造,则可以创造显著的经济效益。

激光熔覆成形技术能量密度集中,广泛用于各种失效零部件的修复再制造,但它同其他再制造技术一样,也存在热影响区性能损伤、界面组织及性能的匹配性较差、成形部分力学性能差、残余应力大等一系列问题。文献[1-5]研究了激光熔覆成形Inconel718合金的组织、性能及强化机理,文献[6-8]研究了激光修复Inconel718合金的组织、力学性能、残余应力等问题。目前,在Inconel718合金的激光快速成形及修复再制造方面已有大量文献发表,但尚缺乏Inconel718合金激光熔覆层与基体界面的系统讨论。熔覆层与基体的界面区域是激光再制造零件的薄弱区域,该区域的化学元素、组织、性能的匹配性及过渡平滑性对再制造零件的服役性能和安全具有重要影响。

Inconel718合金主要由γ″(Ni3Nb)相及γ′(Ni3(Al,Ti))相强化,合金中往往还存在δ相、MC相及Laves相等[9],因此,合金的组织及性能对热加工工艺非常敏感,激光熔覆过程中,基材表面复杂的热循环必将伴随材料组织变化,导致热影响区材料性能损伤。另外激光熔覆涂层与基体为冶金结合,往往组织及性能的匹配性较差,也容易出现脆化相及气孔等缺陷。本文对激光熔覆Inconel718合金基体与涂层界面组织进行了表征,研究了工艺条件及时效热处理对界面组织及性能的影响。

1 实验方法

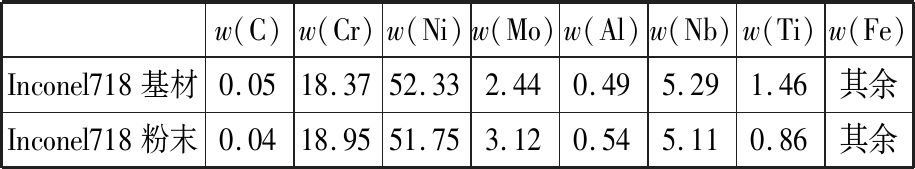

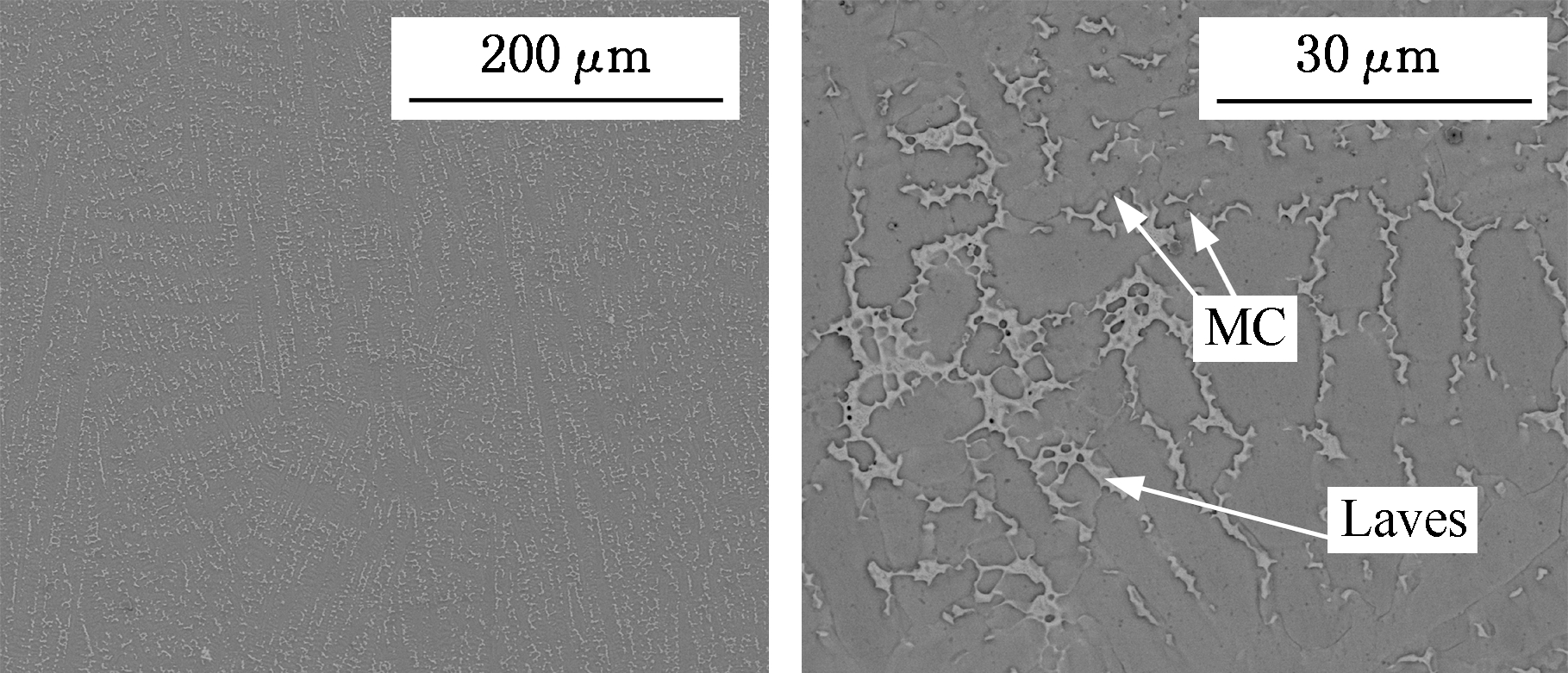

Inconel718合金激光熔覆试验在光纤激光增材再制造系统上完成,该系统由IPG YLS-4000光纤激光器、Faunc机器人、送粉器、PRECITEC YC52熔覆头及高纯氩气手套箱组成,工作面激光光斑为圆形,能量分布均匀。基体材料为锻造时效态Inconel718合金,熔覆材料为真空熔炼Ar雾化制备的Inconel718合金粉末,具体化学成分见表1。采用4种工艺参数进行熔覆试验,实验工艺编号及参数见表2。

表1 Inconel718合金化学成分(质量分数)

Tab.1 Chemical compositions of Inconel718 alloy (mass fraction) %

w(C)w(Cr)w(Ni)w(Mo)w(Al)w(Nb)w(Ti)w(Fe)Inconel718基材0.0518.3752.332.440.495.291.46其余Inconel718粉末0.0418.9551.753.120.545.110.86其余

表2 Inconel718合金激光熔覆工艺参数

Tab.2 Parameters for the laser remanufacturing Inconel718 alloy

工艺编号功率(W)扫描速度(mm/s)光斑直径(mm)占空比Ⅰ2400631∶0Ⅱ24001231∶0Ⅲ1200631∶0Ⅳ1200634∶1

熔覆试样在真空热处理炉中进行时效热处理,工艺为:720 ℃, 8 h炉冷至 620 ℃, 8 h空冷。金相试样垂直于熔覆方向切割,观察与熔覆方向垂直的截面,试样腐蚀剂为盐酸、硝酸、氢氟酸混合液(8∶1∶1),使用Axiovert 200 MAT光学显微镜进行金相观察,采用NovaNano SEM 650电子扫描显微镜进行二次电子相、背散射电子相观察,并进行能谱检测;使用Tukon 2100B 全自动维氏硬度计检测硬度,测量位置的选择以与界面距离为标准,测量4个点后取平均值为最终结果。使用AIS3000万能力学性能检测仪对试样力学性能进行评估,在试样的基体、热影响区、熔覆层区域选取至少5个非边缘位置,通过在材料同一个表面连续加载-卸载,绘制载荷-深度曲线,对静态拉伸力学性能进行评价,实现力学性能的准无损评估。

2 实验结果与分析

2.1 界面区域微观组织表征

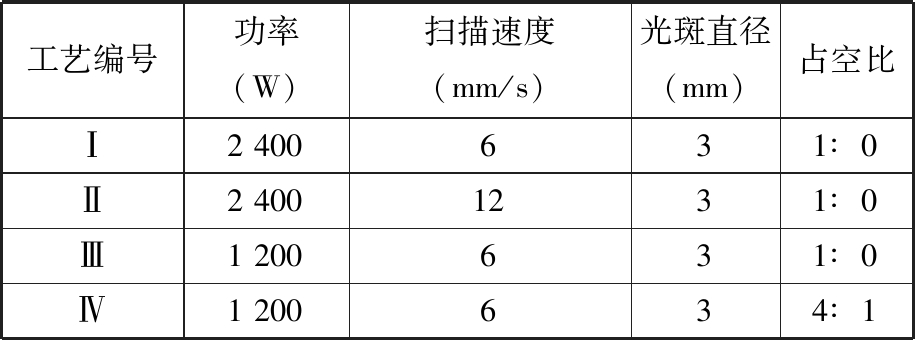

(a)界面区域低倍照片 (b)界面熔合线区域的放大照片

(c)热处理后热影响区及基体金相照片 (d)热影响区熔覆层组织

图1 界面附近区域金相照片

Fig.1 Microstructure of the interface of cladding layer

界面区域金相照片见图1。由图1a可以看出,熔覆区域为典型的铸态树枝晶组织,热影响区较为光亮,这是因为热影响区析出相溶解,材料的耐蚀性能显著增加,腐蚀剂难以腐蚀。由图1b可以看出,熔覆层组织底部有低速生长的特征,但没有平面晶出现,这与一般激光熔覆组织不同,其基材与熔覆层的组织连续性更强,有利于保证力学性能连续性和结合强度。由图1c可以看出,同热处理前相比,热影响区域耐蚀性明显降低,可以观察到明显的晶界。从图1d中可以看到典型的树枝晶生长特征,其组织形貌同热处理前无显著变化,晶间仍有较多的第二相存在。

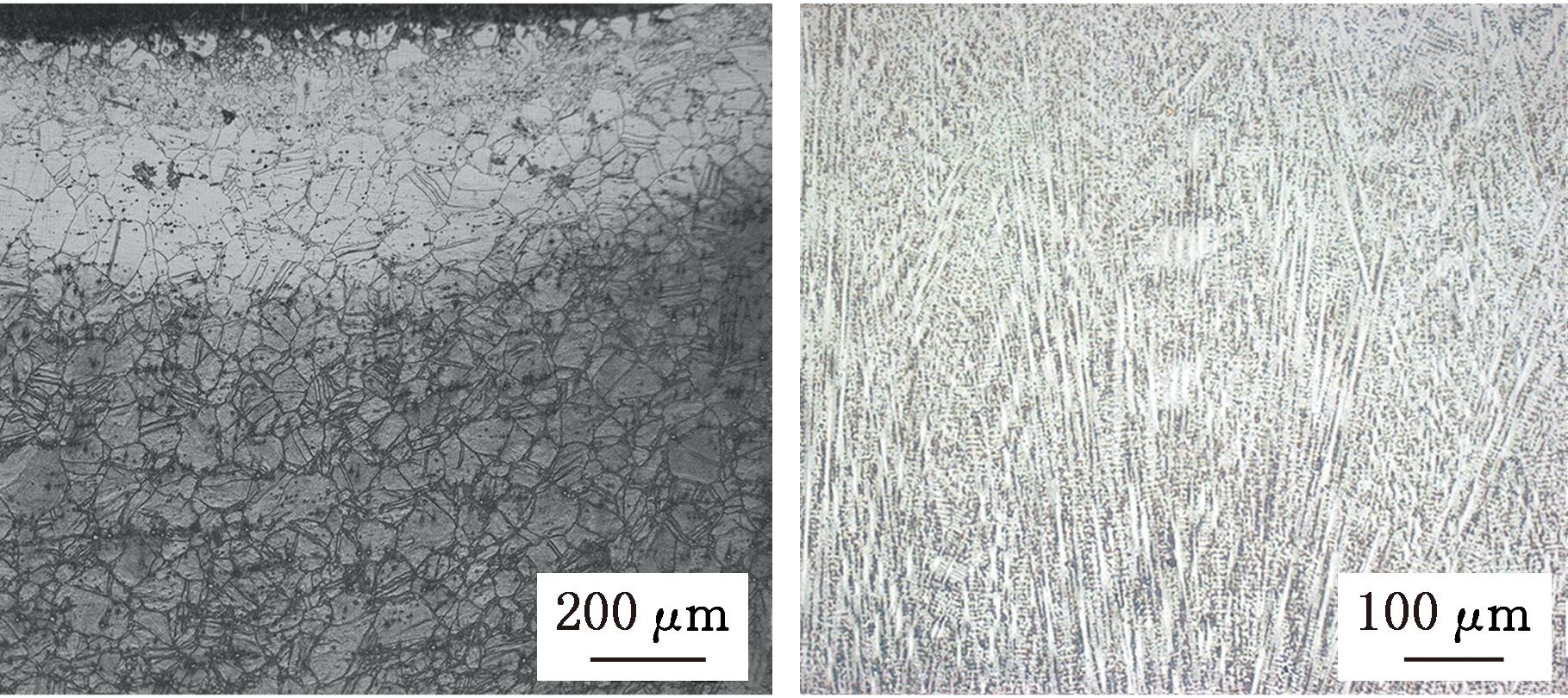

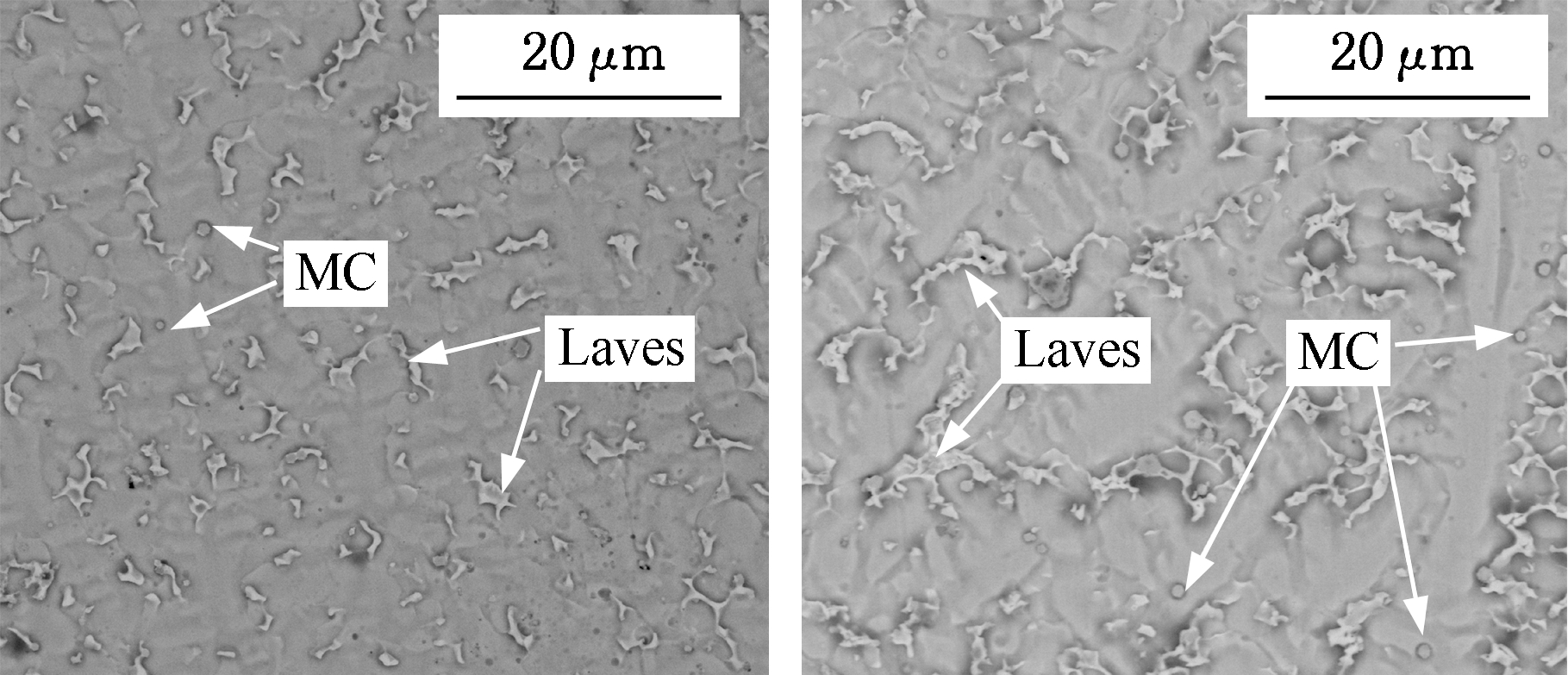

熔覆层扫描电镜照片见图2,可以看出,熔覆层为典型的树枝晶组织,晶间有较多不连续的第二相;工艺Ⅰ组织较为粗大,观察到大块Laves相;工艺Ⅱ组织较为细腻,Laves相较为细小,且弥散分布;工艺Ⅲ熔覆层组织特征同工艺Ⅱ类似,但组织略粗大;工艺Ⅳ熔覆层组织同工艺Ⅲ没有显著区别。组织形态及粗细的区别源于不同工艺下熔覆层的凝固及冷却速率不同。

(a)熔覆层低倍照片 (b)工艺Ⅰ熔覆层组织高倍照片

(c)工艺Ⅱ熔覆层组织高倍照片 (d)工艺Ⅲ熔覆层组织高倍照片

(e)工艺Ⅳ熔覆层组织高倍照片

图2 熔覆层微观结构的SEM照片

Fig.2 SEM graphs of themicrostructure of cladding layer

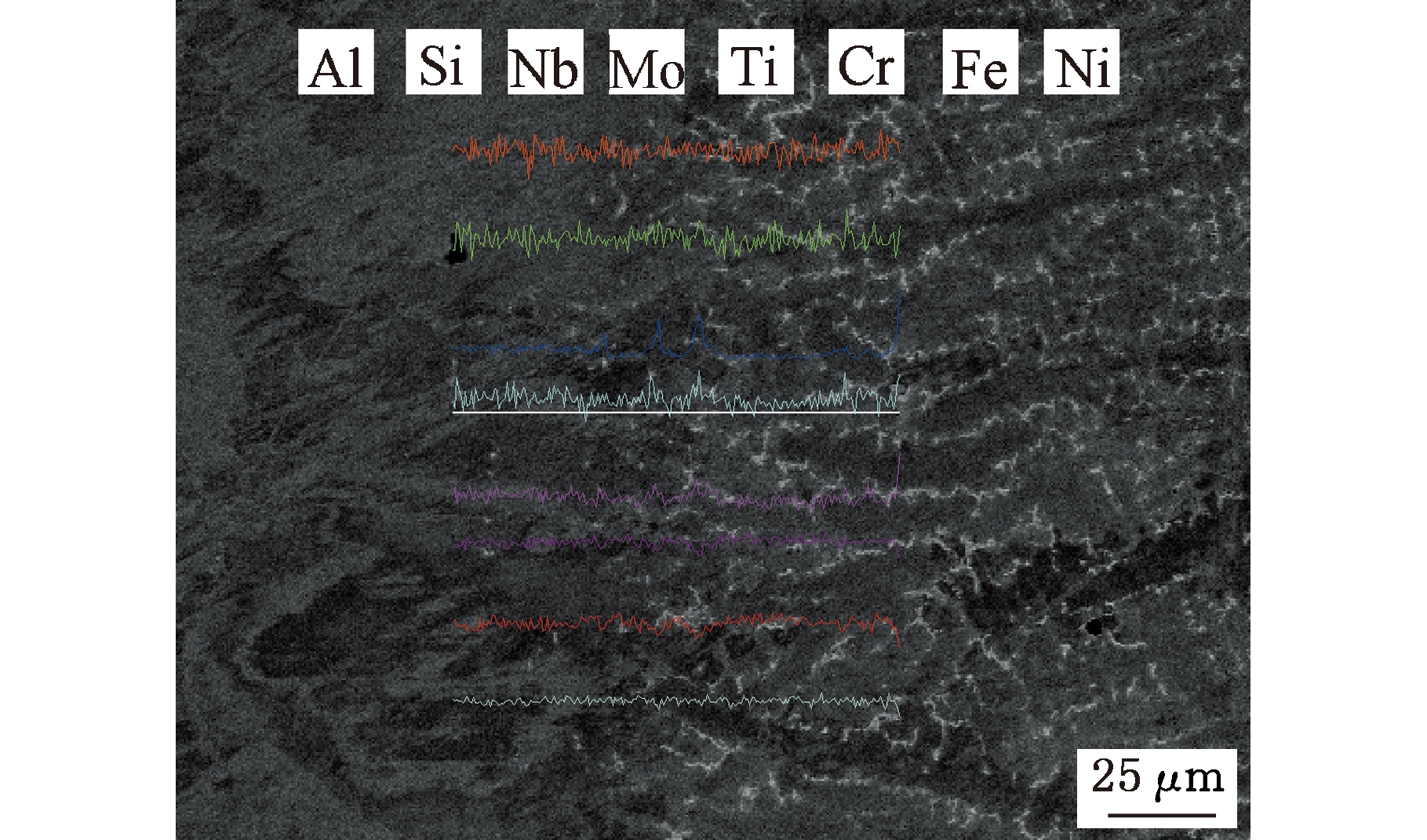

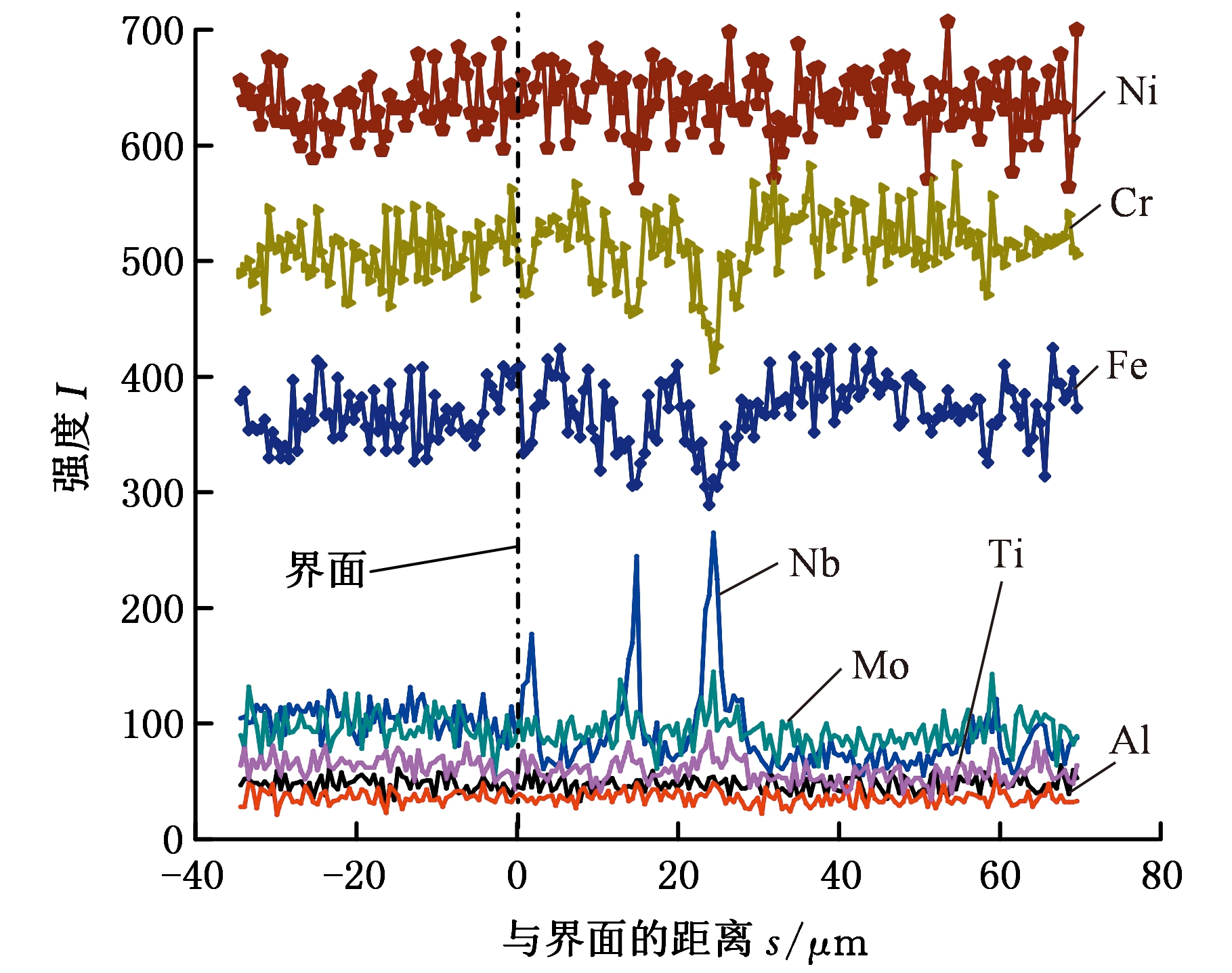

图3是界面熔合区背散射电子相,图片左侧为基体,亮度较为均匀,该部分元素分布均匀,晶粒取向对衬度贡献较大;右侧为熔覆层,衬度主要来源于原子序数,高亮部分为富铌的Laves相。界面元素分布见图4,由图4可见,界面元素分布均匀,无突变,熔覆层区域Nb元素分布均匀性稍差,这是因为铌晶间偏析生成Laves相,除铌外的其他元素分布均匀性均比较高,因此可以通过固溶处理实现元素的均匀分布。

图3 界面熔合区背散射电子相

Fig.3 Backscatter electron image of interface

图4 界面熔合线区域化学元素分布

Fig.4 Distribution of chemical composition across interfaces of coating

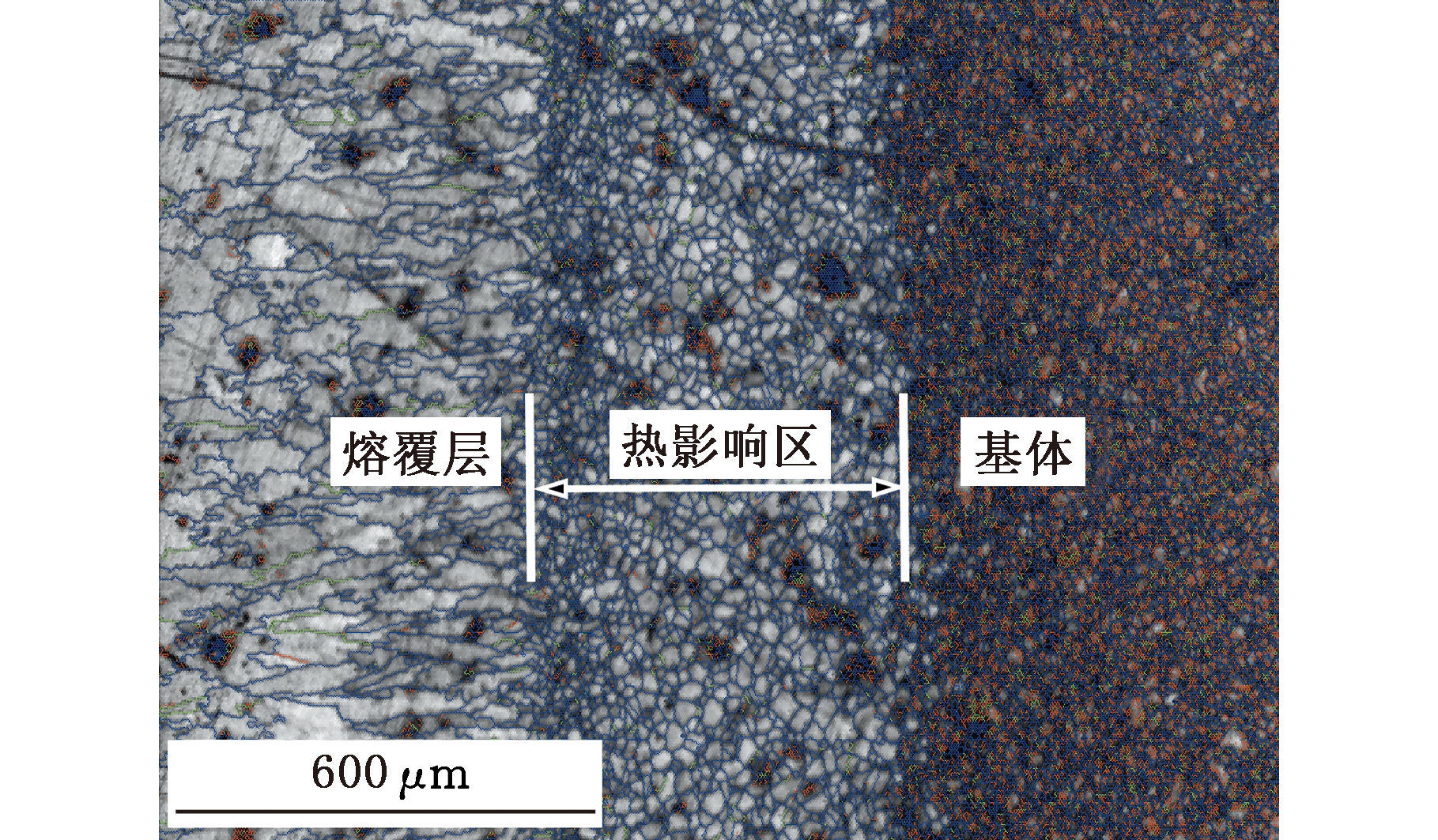

Inconel718合金难以通过金相照片精确确定热影响区的范围,力学方法分辨率也不高,本文采用背散射电子衍射技术确定热影响区的范围,图5为工艺Ⅰ界面区域,右侧为基体区域,中部为热影响区,左侧为熔覆区域。

图5 工艺Ⅰ热影响区

Fig.5 Heat-affected zone of the case Ⅰ specimen

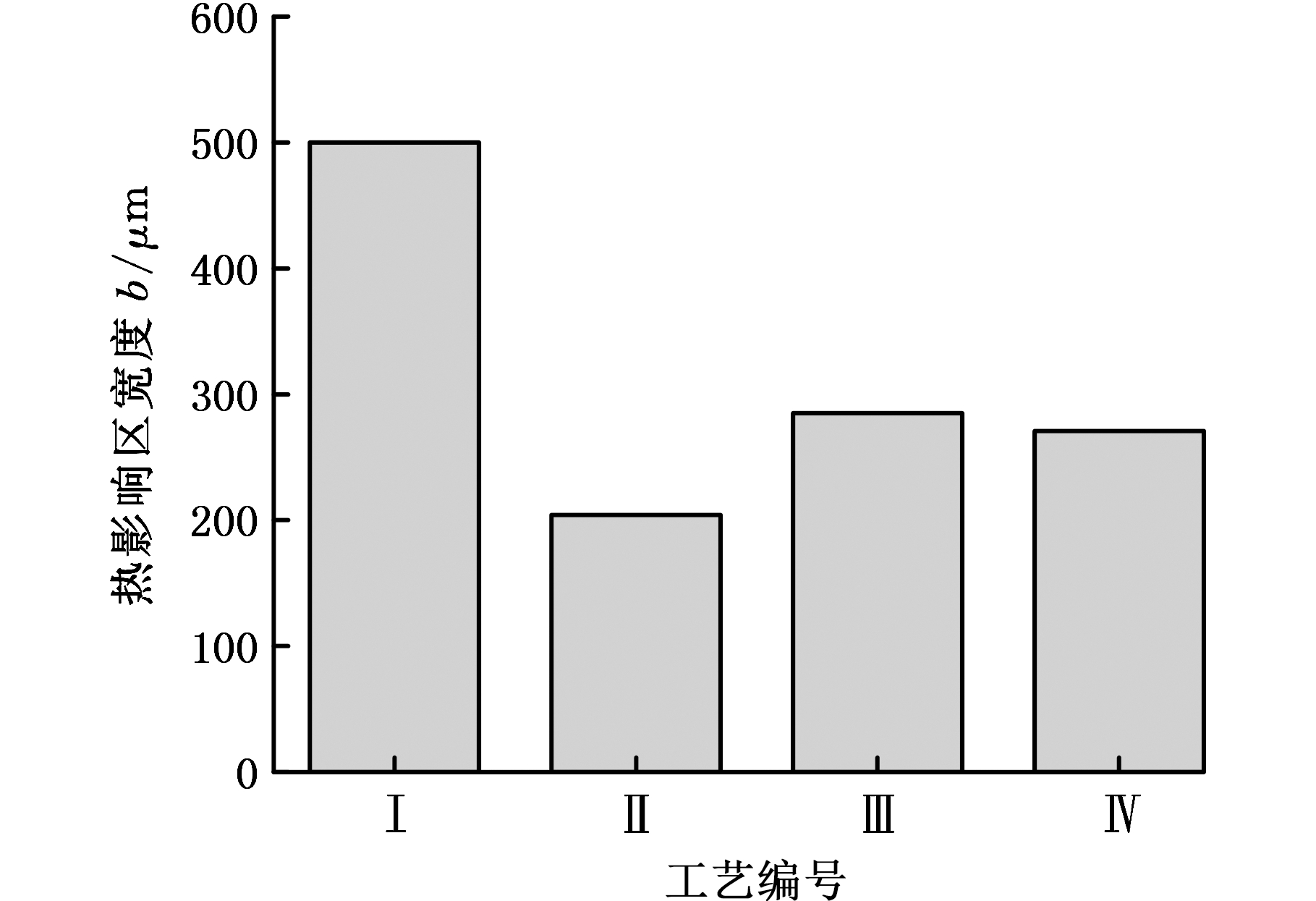

图6所示为不同工艺下的热影响区宽度(均为试样最宽部位测量数据),由图可见,工艺Ⅰ热影响区宽度最大,达500 μm,工艺Ⅱ热影响区宽度最小,仅为204 μm,同样功率下,扫描速度越快,热影响区越窄,这是因为随着扫描速度增加,单位熔覆长度上施加的激光能量降低;工艺Ⅲ热影响区宽度为285 μm,比工艺Ⅱ宽约81 μm,这表明本文工艺条件下,单位熔覆长度施加激光能量一定时,随着扫描速度的增加,热影响区变窄;工艺Ⅳ热影响区宽度较工艺Ⅲ略窄,为271 μm,这表明通过脉冲激光减小热影响区宽度的方法有一定作用,但效果不够理想。

图6 不同熔覆工艺下热影响区宽度

Fig.6 Width of heat affected zone under different process conditions

2.2 界面区域力学性能表征

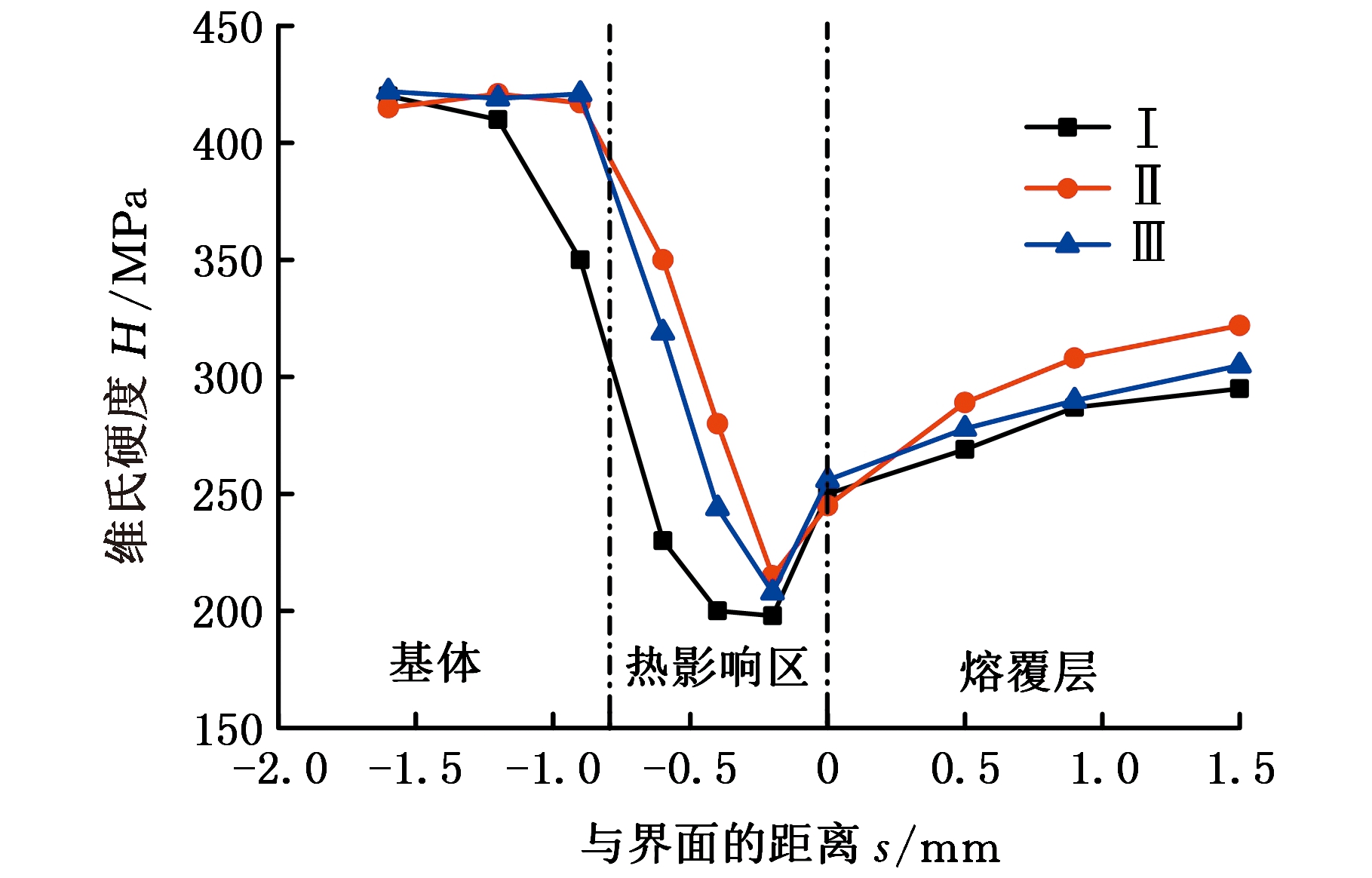

界面区域的硬度分布如图7所示,由于工艺Ⅳ试样硬度数据同工艺Ⅲ类似,故图中未给出其数据。由图7可见,基材的硬度约为415HV,随着与熔合线距离的减小,硬度降低,热影响区硬度降低到基体的50%左右,最低硬度仅198HV,3种工艺比较,工艺Ⅰ试样热影响区最宽,硬度也较低,工艺Ⅱ、Ⅲ试样热影响区较窄,3种工艺下热影响区最低硬度接近。3种工艺下,熔合线上硬度接近,比热影响区略高,约为250HV。对于熔覆层部分,距离熔合线部分越远的区域,硬度越高,熔覆层表面由于对流及辐射散热机制,冷却最快,故硬度最高,接近300HV,其中工艺Ⅱ试样硬度相对较高,最高硬度达322HV。

图7 热处理前试样界面区域硬度分布

Fig.7 Hardness distribution of the interface of cladding layer before heat treatment

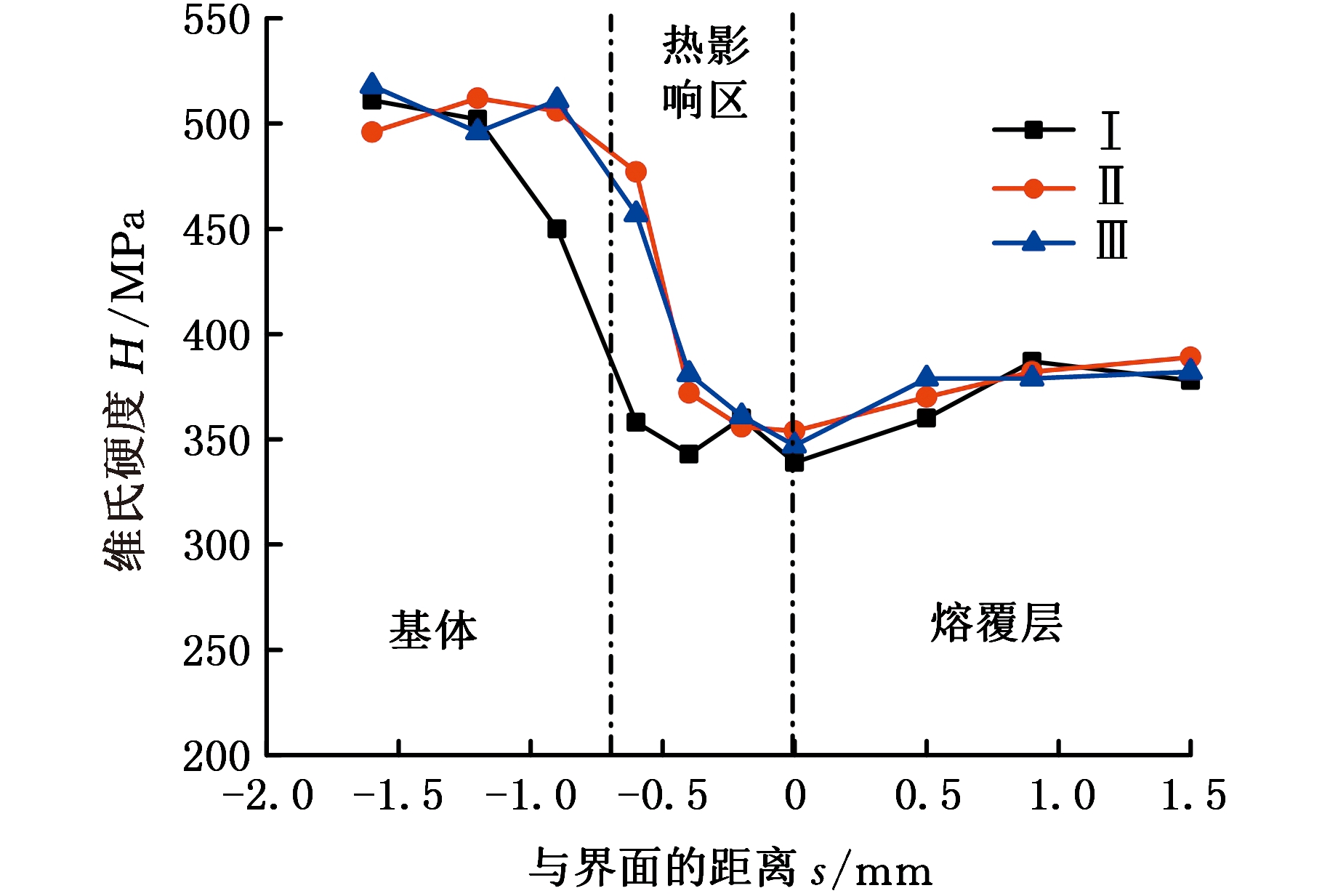

图8所示为试样直接时效热处理后界面附近区域的硬度分布,可以看出,直接时效处理之后,基材的硬度升高到500HV左右,提升近20%,热影响区的硬度大幅升高,约为350HV,熔覆层硬度也有较大幅度升高,接近400HV;3种工艺比较,工艺Ⅰ试样热影响区仍然较宽,工艺Ⅱ、Ⅲ试样硬度分布接近。热处理之后,界面区域硬度过渡较为平滑,无突变区域,熔覆层表面硬度接近处理前基材硬度。结果表明,直接时效热处理可改善Inconel718合金激光熔覆试样界面区域力学性能突变的问题。

图8 热处理后试样界面区域硬度分布

Fig.8 Hardness distribution of the interface of cladding layer after heat treatment

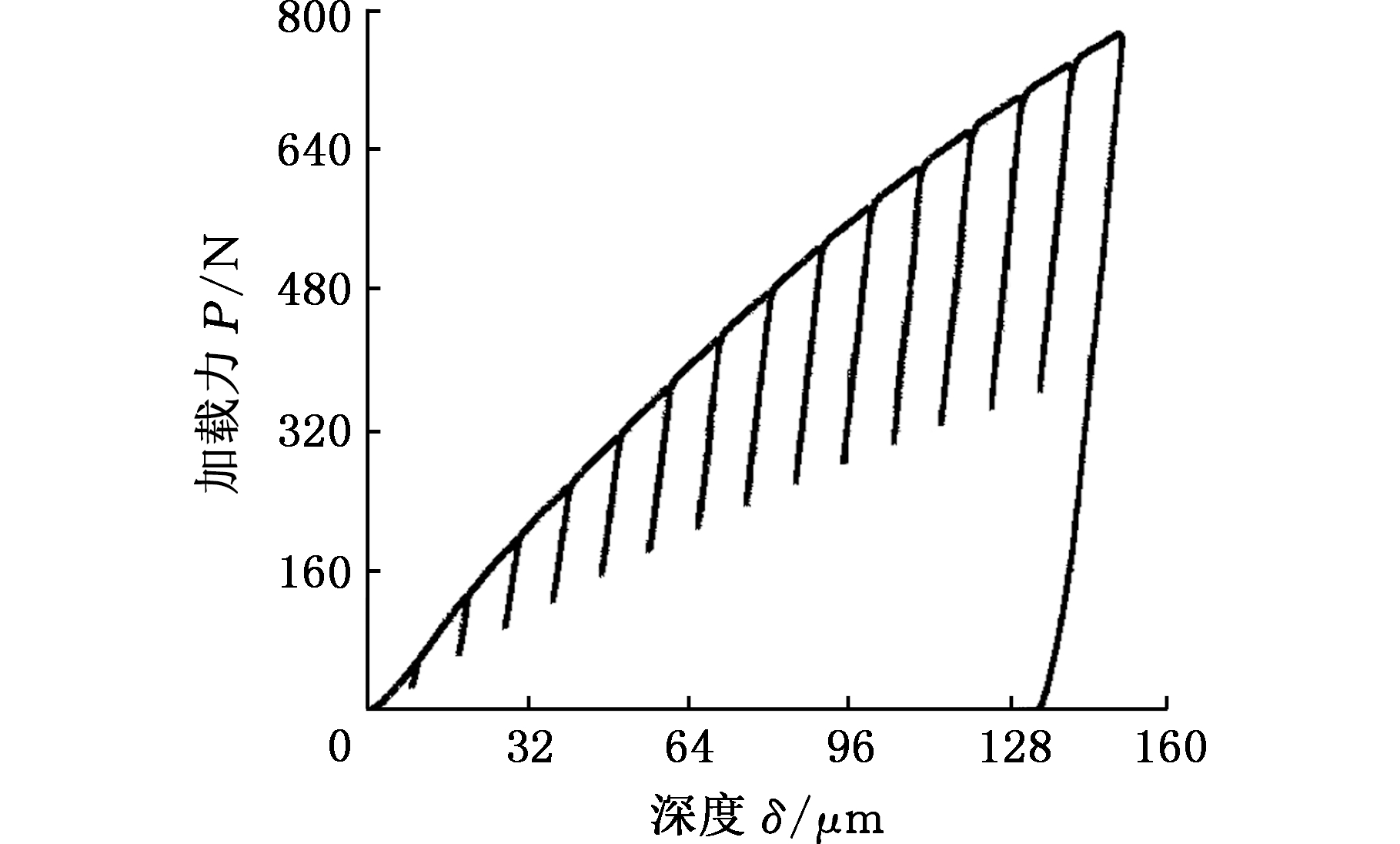

图9 热影响区微米压痕加载曲线

Fig.9 Micro-indentation test curve of heat affected zone

图 10 工艺Ⅱ试样热处理前材料性能

Fig.10 Mechanical properties of the case Ⅱ specimen before heat treatment

图11 工艺Ⅱ试样热处理后材料性能

Fig.11 Mechanical properties of the case Ⅱ specimen after heat treatment

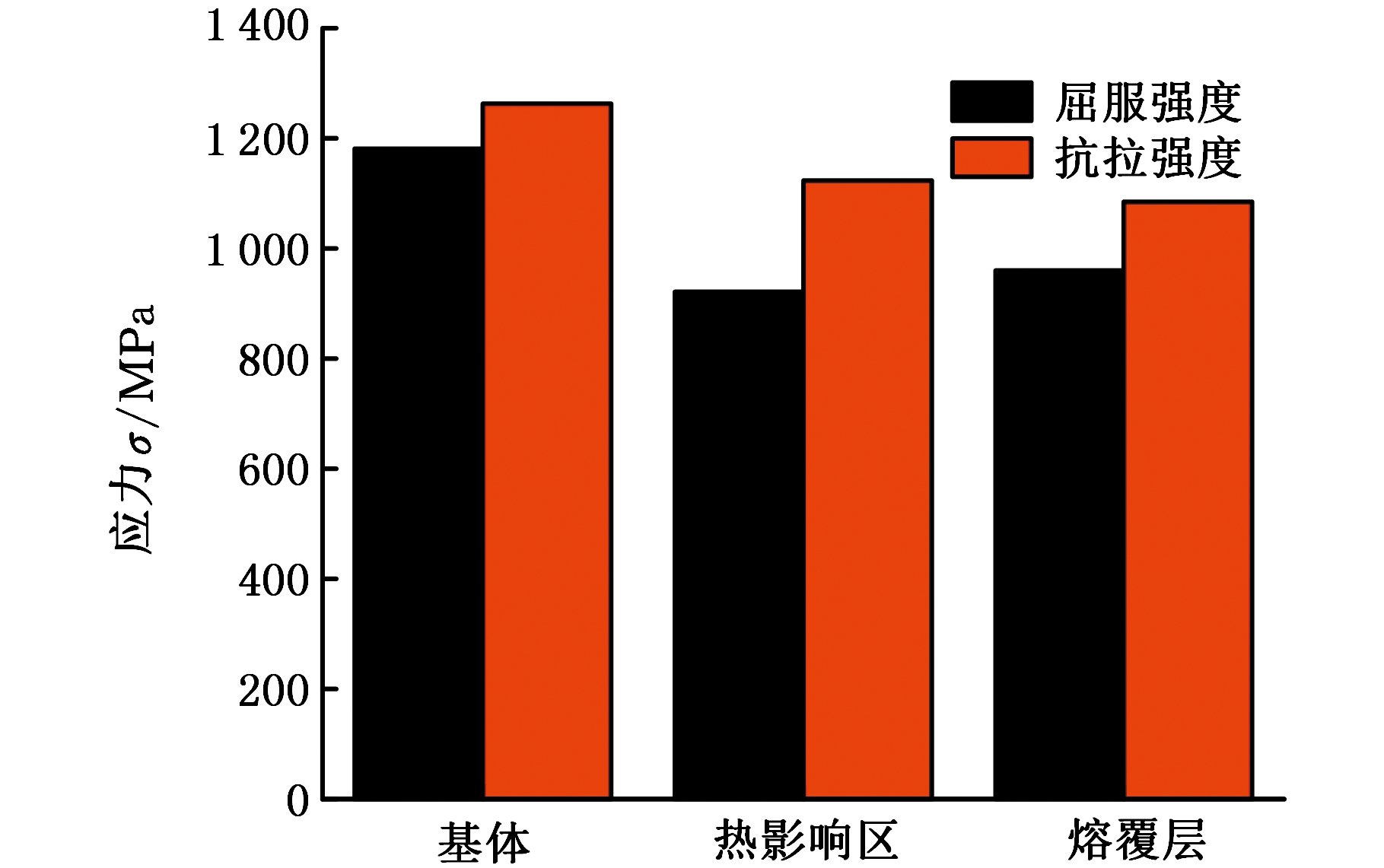

图9所示为热影响区微米压痕加载曲线,经测试压头反复加载、卸载获得,据此可获得测试点部分静拉伸力学性能。图10及图11所示为基体、热影响区、熔覆层微米压痕力学性能检测的试验结果,由图10可以看出,热处理前热影响区材料强度较低,熔覆层强度也不高,明显低于基材强度,这个结果同显微硬度测量结果相吻合。热处理过后,基体、热影响区、熔覆层材料强度均得到提高,基体强度接近熔覆前基材强度,熔覆层屈服强度高于热影响区屈服强度,但抗拉强度略低于热影响区抗拉强度,这可能是由于晶间Laves相存在导致的。

3 讨论

激光熔覆过程中,不可避免地要出现热影响区,由于固态相变、组织粗化、组织不均匀性增加、强化相长大及溶解等因素,热影响区的强度及塑性往往较差,影响零件的服役性能,而减小热影响区的宽度和性能损伤程度有助于改善零件质量。Inconel718合金零件激光熔覆过程中,必须保证一定的能量密度,才能获得结合良好的熔覆层,本文结果表明,保证良好结合的前提下,单位熔覆长度能量一定时,提高扫描速度有利于减小热影响区宽度,但应当注意的是,扫描速度过快将影响熔覆层表面质量,并将导致熔覆方向拉应力过大,有可能造成熔覆层开裂及工件变形[10]。脉冲激光对减小热影响区宽度有帮助,但是影响不明显。

Inconel718合金激光熔覆热影响区可分为过热区、正火区、再结晶区等,影响力学性能的主要因素是强化相的溶解,该合金中强化相的溶解温度不高,在激光熔覆热循环升温过程中,强化相溶解,而由于降温速率高,降温过程中来不及析出第二相,这导致热影响区强度明显降低,成为激光熔覆零件的薄弱区域之一,另外,析出相的溶解增强了热影响区的耐蚀性。基于热影响区的性能损伤机制,可以采用时效热处理来改善热影响区的材料性能,热处理过程中,热影响区析出大量第二相[11-12],材料强度和硬度得到提高,热损伤程度减小。应慎重选用固溶+时效热处理制度,尽管该热处理制度可以解决熔覆层Nb偏析形成Laves相的问题,提高熔覆层强度及塑韧性,但与此同时基体材料的组织及性能也将受到显著影响。

界面熔合区是激光熔覆零件的另一个薄弱部位,该区域化学元素、组织、性能往往具有跃变的特征,且易出现脆化相、气孔等缺陷,导致结合强度降低。Inconel718合金零件一般服役条件恶劣,因此对熔覆零件熔合区组织性能要求较高,本文采用同基体同质的熔覆粉末,以保证化学元素、组织及物性的匹配。通常情况下,激光熔覆试样熔覆层底部凝固速率慢,冷却速率快,凝固以平面的方式推进,因此熔覆层底部为平面晶组织,平面晶部分同基体存在清晰的界面,这个界面上组织突变,尽管现有方法难以表征该界面对性能的影响,但可以推断该界面的存在对结合强度具有一定的负面影响。本文中,尽管熔覆层底部有低速生产的特征,但熔合区未观察到平面晶组织,基体到熔覆层组织过渡良好,这对提高熔合区性能具有积极意义。

熔覆层的硬度比热影响区硬度高,这是因为熔覆层具有大量的Laves相,但Laves相为富铌脆硬相,一方面导致枝晶内部铌元素减少而削弱基体强度,另一方面降低晶间强度,故Laves相在提高硬度的同时也降低了材料的塑性[13]。时效热处理后,热影响区和熔覆层的性能都具有较大的提高,熔覆层及热影响区的屈服强度及抗拉强度指标均接近原始基体材料,但微米压痕力学性能表征法并不能评估材料的塑性,如图1d热处理后熔覆层金相照片,根据材料的组织特征可以推断,热处理后熔覆层虽然强度指标接近原始基材,但其塑性指标较基材差。

4 结论

(1)在保证良好成形质量的前提下,提高激光扫描速度有利于减小热影响区宽度;脉冲激光对减小热影响区宽度有帮助,但影响较小。

(2)时效热处理可以有效提高热影响区及熔覆层的强度,提高界面区域性能过渡平滑性。时效热处理过程中,第二相析出,材料强化,界面区域力学性能均匀性增强。

(3)Inconel718合金激光熔覆试样熔合线区域无平面晶组织,组织连续性强,无气孔、硬化相等缺陷,对保证熔合区结合强度及力学性能一致性有积极意义。

[1] ZHANG Y, LI Z, NIE P, et al. Carbide and Nitride Precipitation during Laser Cladding of Inconel718 Alloy Coatings[J]. Optics & Laser Technology, 2013, 52:30-36.

[2] ZHANG Y, LI Z, NIE P, et al. Effect of Cooling Rate on the Microstructure of Laser-remelted Inconel718 Coating[J]. Metallurgical and Materials Transactions A, 2013, 44(12):5513-5521.

[3] 明宪良, 陈静, 谭华,等. 激光修复GH4169高温合金的持久断裂机制研究[J]. 中国激光, 2015, 42(4):63-69.

MIN Xianliang, CHEN Jing, TAN Hua, et al. Research on Persistent Fracture Mechanism of Laser Forming Repaired GH4169 Superalloy [J]. Chinese Journal of Lasers, 2015, 42(4):63-69.

[4] 赵剑峰, 成诚, 谢得巧,等. 激光修复GH4169镍基高温合金的高温拉伸性能[J]. 中国激光, 2016,43(8):161-166.

ZHAO Jianfeng, CHEN Cheng, XIE Deqiao, et al. High-temperature Tensile Property of GH4169 Nickel-based Superalloys by Laser Repair[J]. Chinese Journal of Lasers, 2016,43(8):161-166.

[5] 杜博睿, 张学军, 郭绍庆,等. 激光快速成形GH4169合金显微组织与力学性能[J]. 材料工程, 2017, 45(1):27-32.

DU Borui, ZHANG Xuejun, GUO Shaoqing, et al. Microstructure and Mechanical Properties of Laser Melting Deposited GH4169 Superalloy[J]. Journal of Materials Engineering, 2017, 45(1): 27-32.

[6] 卞宏友, 赵翔鹏, 杨光,等. 热处理对激光沉积修复GH4169合金残余应力和拉伸性能的影响[J]. 中国激光, 2015, 42(10):59-64.

BIAN Hongyou, ZHAO Xiangpeng, YANG Guang, et al. Effect of Heat Treatment on Residual Stress and Tensile Properties of Laser Deposition Repair GH4169 Superalloy[J]. Chinese Journal of Lasers, 2015, 42(10):59-64.

[7] 明宪良, 陈静, 谭华,等. 激光立体成形GH4169高温合金γ"相的高温粗化行为[J]. 材料工程, 2014(8):8-14.

MING Xianliang, CHEN Jing, TAN Hua, et al. Coarsening Behavior of γ" Precipitates in GH4169 Superalloy Fabricated by Laser Solid Forming[J]. Journal of Materials Engineering, 2014(8):8-14.

[8] 刘彦涛, 宫新勇, 赵霄昊,等. 激光熔化沉积修复GH4169合金的组织与拉伸性能[J]. 金属热处理, 2015, 40(2):91-98.

LIU Yantao, GONG Xinyong, ZHAO Xiaohao, et al. Microstructure and Tensile Property of Laser Melting Deposited GH4169 Alloy[J]. Heat Treatment of Metals, 2015, 40(2):91-98.

[9] 王凯博, 吕耀辉, 刘玉欣,等. 脉冲等离子增材再制造Inconel718合金的组织演变[J]. 金属热处理, 2016, 41(9):1-5.

WANG Kaibo, LYU Yaohui, LIU Yuxing, et al. Microstructural Evolution of Inconel718 Ni-based Superalloy Remanufactured by Pulsed Plasma Arc [J]. Heat Treatment of Metals, 2016, 41(9):1-5.

[10] 黄卫东, 林鑫,陈静,等. 激光立体成形: 高性能致密金属零件的快速自由成形[M]. 西安:西北工业大学出版社, 2007.

HUANG Weidong, LIN Xin, CHEN Jing, et al. Rapid Formation of High Performance Pompact Metal Parts [M]. Xi’an:Northwestern Polytechnical University Press, 2007.

[11] 卞宏友, 赵翔鹏, 杨光,等. 激光沉积修复GH4169合金热处理的组织及性能[J]. 中国激光, 2015,42(12):153-160.

BIAN Hongyou, ZHAO Xiangpeng, YANG Guang. Microstructure and Properties of Heat Treatment GH4169 Alloy by Laser Deposition Repair[J]. Chinese Journal of Lasers, 2015,42(12):153-160.

[12] 张尧成, 黄希望, 杨莉,等. 热处理前后镍基高温合金激光熔覆层的组织和力学性能[J]. 机械工程材料, 2016, 40(11):22-26.

ZHAO Raocheng, HUANG Xiwang, YANG Li, et al. Microstructure and Mechanical Properties of Laser Cladded Ni-based Superalloy Coating before and after Heat Tratment[J]. Materials for Mechanical Engineering, 2016, 40(11):22-26.

[13] 卞宏友, 董文启, 曲伸,等. 热处理对激光沉积修复GH4169合金的硬度与断口形貌的影响[J]. 材料热处理学报, 2017, 38(2):72-76.

BIAN Hongyou, DONG Wenqi, QU Shen, et al. Effect of Heat Treatment on Microhardness and Fracture Morphology of Laser Deposition Repair GH4169 Alloy[J]. Transactions of Metal Heat Treatment, 2017, 38(2):72-76.