0 引言

面对人类社会可持续发展的需求,制造业必须尽可能地减少资源消耗和尽可能地解决所带来的环境问题,“绿色制造”势在必行。绿色制造又称环境意识制造、面向环境的制造等,其相关研究可追溯到20世纪80年代[1]。绿色制造实质上是一种综合考虑环境影响和资源消耗的现代制造模式,是人类社会可持续发展战略在现代制造业中的体现[1-3]。在产品的全生命周期中,加工工艺规划是连接设计和制造的桥梁。实际生产中,同一产品存在多个可行的加工工艺规划方案[4]。传统的加工工艺规划方案评估注重于方案的耗时、经济成本、加工质量等,而绿色制造背景下的加工工艺规划方案评估则更需要重点关注方案的资源消耗、环境影响程度等特征。在工艺设计中,工艺特征与加工方法具有复杂的映射关系,再加之工艺设计原则的多态性和制造资源状态的可变性,使得多个产品加工工艺规划方案的评估成为工艺设计中的关键和难题。

目前,国内外学者针对产品加工工艺规划的评估决策问题开展了大量的研究[5-14],代表性的研究包括:LIN等[5]采用基于中心复合设计的响应面法对微细电火花加工工艺特性进行了评价;ZHANG等[6]结合层次分析法和模糊综合评判,对产品加工方案进行评价,可有效避免决策的主观性;刘丽等[7]对绿色产品制造工艺方案评估指标进行了定量化分析,分别应用属性层次模型评价法、熵值评价法以及两者的组合方法进行评价。

产品加工工艺规划方案评估本质上属于多准则决策问题[10-14],需综合考虑多个方面的因素,各评估准则的重要度具有一定的不确定性,采用专家评判法来确定各评估准则重要度的过程又具有明显的主观性和模糊性,因此产品加工工艺规划方案评估过程实际上是一个具有不精确、模糊、主观等特点的不确定性推理过程。同时,绿色制造背景下产品加工工艺规划方案评估的多个准则之间存在一定程度的不相容性:如选用高功率机床可能会在显著缩短加工时间的同时,导致资源消耗的增加;采用特种加工方法将提高加工质量,但可能带来不良的环境影响。

可拓学[15-16]是一门横跨哲学、数学与工程的新学科。可拓分析能够处理评估中的不相容性,为事物的分类和模式识别提供了一种新途径。Dempster-Shafer理论(D-S理论)[17-18]能够直接表达不确定性,为不确定信息的表达与合成提供了有效的方法,但其证据主要是通过专家的知识和经验得到,具有很强的主观性。可拓分析能够有效地将事物中存在的矛盾问题转换为相容的问题,能够处理各证据之间的冲突,最大限度地优化证据融合的结果。鉴于此,本文提出了一种基于可拓分析和D-S理论的产品加工工艺规划方案评估新方法,有效地处理了绿色制造背景下产品加工工艺规划方案评估的不确定性和不相容性问题。

1 产品加工工艺规划方案的可拓分析

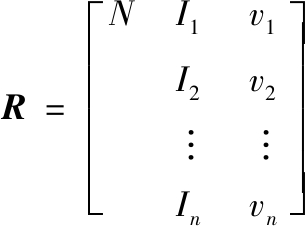

根据可拓分析理论,定义产品加工工艺规划方案的物元为有序三元组:R=(N,I,v),其中N表示“产品加工工艺规划方案”这一事物,I=(I1, I2,…, In)为该事物的特征(如加工时间、加工质量、加工成本、资源消耗、环境影响等),v=(v1, v2,…, vn)为对应的特征量值,则有

(1)

将产品加工工艺规划方案的特征Ii(i=1,2,…,n)分为l个评估等级,则令

(2)

式中,Rj为N的经典域物元矩阵;Nj为N的第j(j=1,2,…,l)个评估等级;vj,i=[aj,i,bj,i]为Nj对应于特征Ii的量值区间(即经典域),这里aj,i、bj,i为实数。

令

(3)

式中,Rp为N的节域物元矩阵;Np为N的全体评估等级;vp,i=[ap,i,bp,i]为Np对应于特征Ii的量值区间(即节域),这里ap,i、bp,i为实数。

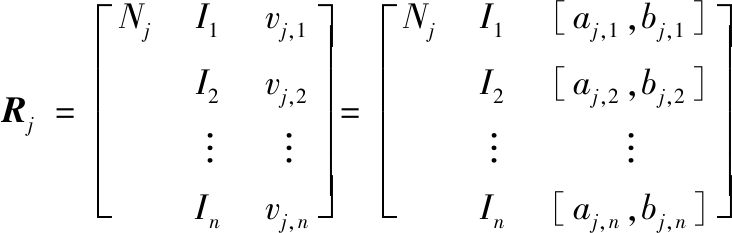

令

(4)

式中,R0为待评物元矩阵;N0为待评物元的未知评估等级;xi(i=1,2,…,n)为R0对应于特征Ii的量值,x=(x1, x2,…,xn)为量值向量。

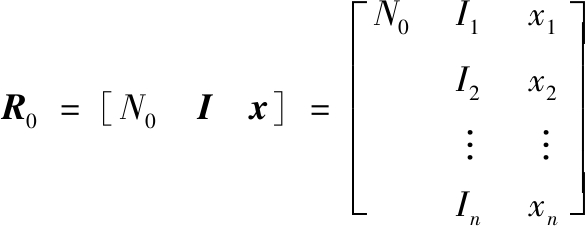

在确定了产品加工工艺规划方案的经典域物元、节域物元和待评物元后, 可利用可拓学中的关联函数将待评物元矩阵与经典域物元矩阵、节域物元矩阵之间的关系进行量化。具体地,关联函数kj(xi)描述的是待评物元矩阵R0中的量值xi与2个量值区间(经典域vj,i=[aj,i,bj,i]和节域vp,i=[ap,i,bp,i])的量化关系,表示待评物元矩阵R0在特征Ii上隶属于评估等级Nj(j=1,2,…,l)的程度,其计算表达式如下:

(5)

D(xi,vp,i)=|xi-(ap,i+bp,i)/2|-(bp,i-ap,i)/2

D(xi,vj,i)=|xi-(aj,i+bj,i)/2|-(bj,i-aj,i)/2

式中,D(xi,vj,i)、D(xi,vp,i)分别为xi与经典域vj,i和节域vp,i的距。

从而可得到待评物元矩阵R0的关联函数矩阵K0=(Kji)l×n,这里Kji=kj(xi)。

2 基于D-S理论的产品加工工艺规划方案评估

2.1 基于关联函数的BPA函数求解

借助于可拓分析理论中的关联函数概念,元素与集合之间隶属关系的逻辑值可从{0,1}扩展到(-∞,+∞)。根据关联函数值的大小可判断元素与集合的隶属关系,从而将元素与集合非此即彼的定性描述扩展为数量上的定量描述,能更全面、精确地表征不同元素间的关系。当关联函数值大于0时,表示元素具有某性质;当关联函数值小于0时,表示元素不具有该性质;当关联函数值等于0时,表示该元素可能具有该性质,也可能不具有该性质,此时该元素为临界元素。由此可知,可将可拓分析中的关联函数转换为D-S理论中的基本概率指派(basic probability assignment, BPA)函数,转换规则为:关联函数值越大,转换成的BPA函数赋值也越大;反之,则转换成的BPA函数赋值越小。此外,D-S理论中BPA函数的赋值范围为[0,1],需进一步作归一化处理。

本文基于D-S理论,建立了产品加工工艺规划方案评估的辨别框架,通过对关联函数进行转换和处理,获得了辨别框架上的BPA函数。具体如下:

(1)建立产品加工工艺规划方案评估的D-S理论辨别框架Θ={θ1,θ2,…,θl},其中θ1,θ2,…,θl依次表示产品加工工艺规划方案的评估等级。辨别框架Θ上的BPA函数用mi(θj)表示,这里i=1,2,…,n,j=1,2,…,l。

(2)将待评物元矩阵R0的关联函数矩阵K0=(Kji)l×n转化为辨别框架Θ上的BPA函数矩阵φ=(mji)l×n,有

(6)

根据式(6),ekj(xi)随着kj(xi)的增大而增大,则0≤mi(θj)≤1,且满足![]() 当kj(xi)→+∞时,mi(θj)=1;当kj(xi)→-∞时,mi(θj)=0。由此可知,通过式(6)转换所得的mi(θj)完全满足D-S理论中BPA函数的要求,从而实现了辨别框架Θ上BPA函数的求解。

当kj(xi)→+∞时,mi(θj)=1;当kj(xi)→-∞时,mi(θj)=0。由此可知,通过式(6)转换所得的mi(θj)完全满足D-S理论中BPA函数的要求,从而实现了辨别框架Θ上BPA函数的求解。

2.2 基于CRITIC法的特征重要度计算

在多特征评估决策问题中,常见的特征重要度计算方法有熵权法、标准差法、CRITIC法等[19]。相较于熵权法和标准差法,CRITIC法综合考虑了特征间的对比强度和冲突性,能更完整地反映特征间的竞争关系,故本文选用CRITIC法来计算特征重要度。

对于产品加工工艺规划方案的n个特征,每个特征都有l种不同的评估状态(即l个评估等级)。CRITIC法中的对比强度以标准差的形式来表现,特征Ii(i=1,2,…,l)的标准差可表示为

(7)

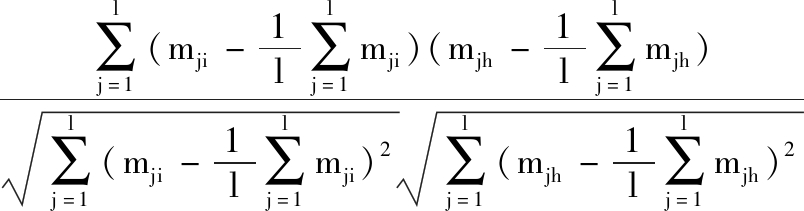

而冲突性则以两特征间的相关性为基础,若两特征间具有较强的正相关关系,则两特征间的冲突性较小。对于任意2个特征Ii和Ih(i,h=1,2,…,n且i≠h),其相关系数可表示为

ψih=

(8)

特征Ii与其余特征的冲突性可表示为

(9)

特征Ii的重要度可表示为

(10)

δi=σiξi

式中,δi为特征Ii所包含的信息量。

由式(10)可得到n个特征的重要度向量ω=(ω1,ω2,…,ωn)。

2.3 考虑特征重要度的证据融合

经典D-S理论认为证据融合时各证据是同等重要的,但在实际过程中各个证据具有不同的重要性,即在产品加工工艺规划方案评估中,各个特征的重要度不同,因而参与证据融合时所起的作用也不相同。故本文引入特征重要度,以使证据融合结果更加合理。

由上文可知,产品加工工艺规划方案评估中有n个特征,且每个特征有l种状态,辨别框架Θ={θ1,θ2,…,θl}中的各命题元素代表特征的不同评估状态,则Θ上的BPA函数为m,其中m∶=m1,m2,…,mn(“∶=”表示“定义为”)。根据特征重要度向量ω=(ω1,ω2,…,ωn),可求得特征Ii(i=1,2,…,n)的相对重要度:

(11)

考虑特征重要度后,对产品加工工艺规划方案评估的辨别框架Θ上的BPA函数(式(6))进行改进,即:当θj≠Θ时,有![]() 当θj=Θ时,有

当θj=Θ时,有![]()

根据D-S理论的思想,对于产品加工工艺规划方案评估的辨别框架Θ={θ1,θ2,…,θl},Θ中所有可能的集合用幂集合2Θ表示,显然Θ中的元素有l个且各元素互不相容,那么幂集合2Θ的元素个数为2l。设A为产品加工工艺规划方案评估结论,A可以为θ1,θ2,…,θl中的某一个(即表示待评产品加工工艺规划方案属于该等级),也可以为θ1,θ2,…,θl中的某几个(即表示待评产品加工工艺规划方案属于这几个等级)。对于∀A⊆Θ,辨别框架Θ上的有限个BPA函数![]() 的Dempster融合规则为

的Dempster融合规则为

M(A)=

(12)

式中,M为融合后的BPA函数; “⊕”表示证据融合符号;K为归一化常数。

根据式(12),对产品加工工艺规划方案的n个特征进行证据融合,得到融合后各待评方案在辨别框架Θ下的BPA函数值并进行分析比较,从而可实现对产品加工工艺规划方案的评估。

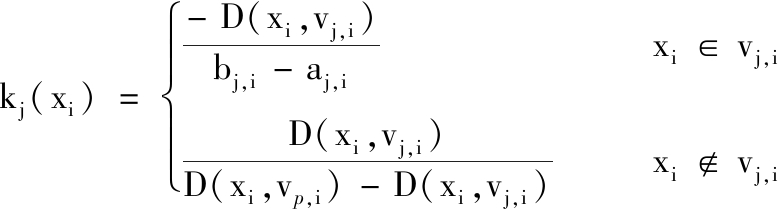

2.4 产品加工工艺规划方案评估框架

综上,本文所建立的产品加工工艺规划方案评估框架如图1所示。

图1 产品加工工艺规划方案评估框架

Fig.1 The framework of product processing planning scheme evaluation

由图1可以看出,该框架从上而下分为4层,分别为待评方案层、方案特征层、评估方法层和用户层。其中,待评方案层为备选的产品加工工艺规划方案;方案特征层包括传统的工艺规划方案特征(加工时间、加工质量、加工成本等)和绿色制造背景下需重点考虑的工艺规划方案特征(资源消耗、环境影响等),每项特征进一步包括多项子特征(如资源消耗特征包括能量消耗、刀具磨损等子特征);评估方法层是本文的重点内容,首先基于可拓分析求得待评方案的关联函数矩阵,经过转换处理后获得D-S理论辨别框架上的BPA函数矩阵,再通过CRITIC法求解各特征的重要度,最后对各特征所代表的证据进行融合,根据融合后的BPA函数值进行分析比较,获得多个待评方案的分级结果和同级方案的排序关系,从而选取最优的加工工艺规划方案;用户层指的是所建立框架面向的用户类型,主要为工艺设计人员、车间管理人员、企业决策人员等。

3 案例应用

汽车行业是国民经济的重要组成部分,汽车零配件加工工艺规划方案的评估对汽车行业乃至整个制造业的节能减排和绿色可持续发展具有重要意义。本文以文献[20]中的某型汽车后门框加工工艺规划方案评估为例,对所提方法进行应用验证。根据制造经验及工艺原理,初步拟定的4种加工工艺规划方案的核心内容如图2所示。

图2 4种待评加工工艺规划方案的核心内容

Fig.2 The core contents of four processing planning schemes to be evaluated

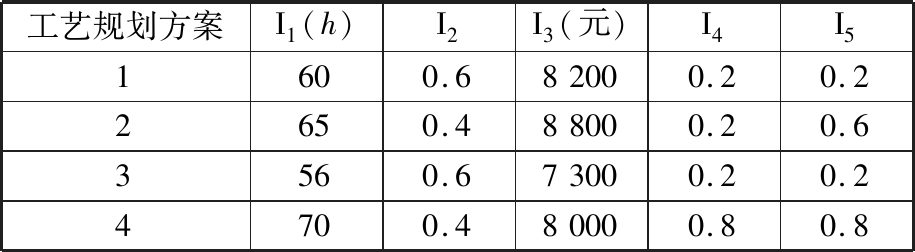

选取加工时间、加工质量、加工成本、资源消耗、环境影响作为加工工艺规划方案的特征,依次用I1, I2,…, I5表示。4种工艺规划方案在I1, I2,…, I5上的量值如表1所示,其中定量特征I1和I3的量值可直接得到,定性特征I2、I4和I5的量值则由专家在综合考察后按比例标度法(差:0.2,较差:0.4,中等:0.6,较好:0.8,好:1.0)给出具体评分值,评分值越大表明工艺规划方案在该特征上表现越佳。

表1 4种加工工艺规划方案在各特征上的量值

Tab.1 The values of four processing planning schemes on each characteristic

工艺规划方案I1(h)I2I3(元)I4I51600.682000.20.22650.488000.20.63560.673000.20.24700.480000.80.8

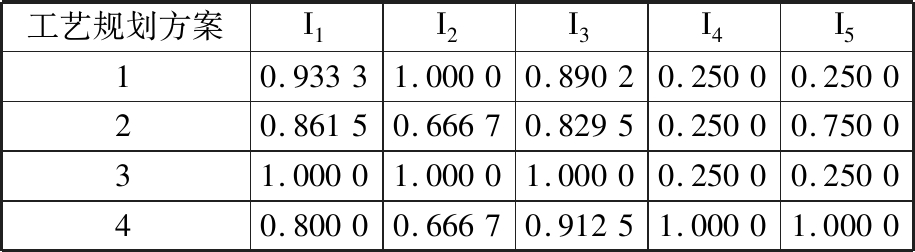

I1和I3具有“量值越大,表现越差”的特点,属于成本型;I2、I4和I5具有“量值越大,表现越佳”的特点,属于效益型。分别对各特征进行处理后得到归一化量值,如表2所示。

表2 4种加工工艺规划方案在各特征上的归一化量值

Tab.2 The normalized values of four processing planning schemes on each characteristic

工艺规划方案I1I2I3I4I510.93331.00000.89020.25000.250020.86150.66670.82950.25000.750031.00001.00001.00000.25000.250040.80000.66670.91251.00001.0000

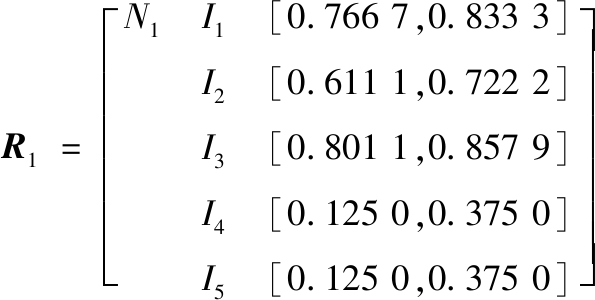

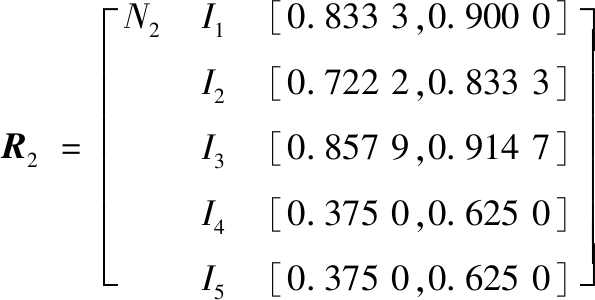

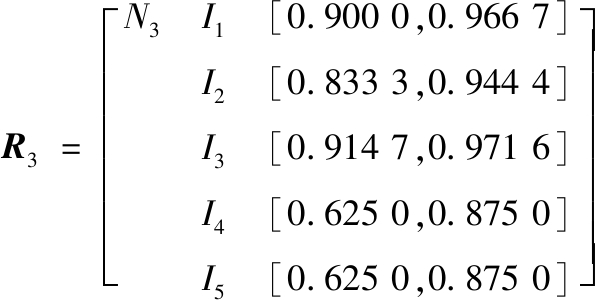

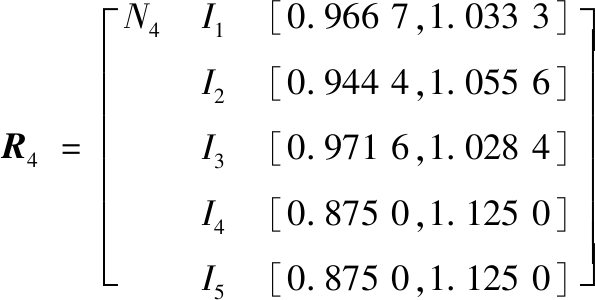

对于评估等级,取l=4,即:合格(N1)、一般(N2)、良(N3)、优(N4)。参考各待评加工工艺规划方案在各特征上的归一化量值,根据式(2)得到加工工艺规划方案评估时4个评估等级的经典域物元矩阵,分别为

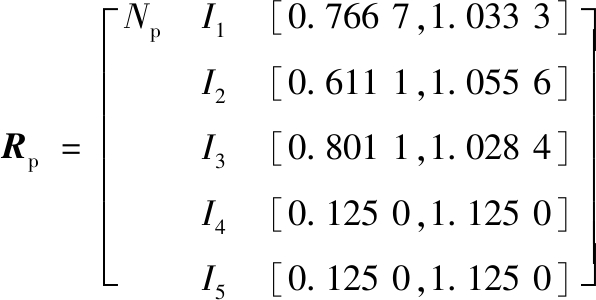

根据式(3)得到加工工艺规划方案评估时的节域物元矩阵为

先对加工工艺规划方案1进行评估,此时待评物元矩阵为

代入式(5)后求得待评物元矩阵R0的关联函数矩阵为

K0=

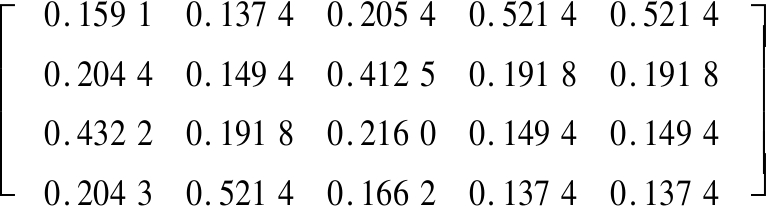

建立汽车后门框加工工艺规划方案评估的辨别框架Θ={θ1,θ2,θ3,θ4},其中θ1、θ2、θ3、θ4依次表示评估等级:合格(N1)、一般(N2)、良(N3)、优(N4)。由式(6)求得辨别框架Θ上的BPA函数矩阵为

φ=

由式(7)~式(10)可求得特征I1, I2,…, I5的重要度向量为

ω=(0.174 5,0.274 5,0.146 1,0.202 4,0.202 4)

由式(11)可求得特征I1, I2,…, I5的相对重要度向量为

μ=(0.635 8,1.000 0,0.532 0,0.737 5,0.737 5)

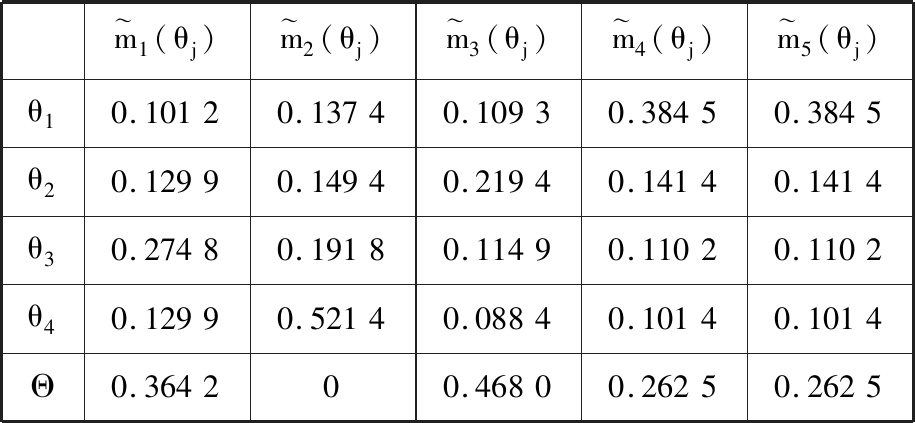

根据相对重要度向量对BPA函数进行改进,改进后的BPA函数值如表3所示。

表3 改进后的BPA函数值

Tab.3 Improved BPA function value

m1(θj) m2(θj) m3(θj) m4(θj) m5(θj)θ10.10120.13740.10930.38450.3845θ20.12990.14940.21940.14140.1414θ30.27480.19180.11490.11020.1102θ40.12990.52140.08840.10140.1014Θ0.364200.46800.26250.2625

根据式(12)对上述5个特征进行证据融合,融合后的BPA函数为![]() 得到辨别框架Θ={θ1,θ2,θ3,θ4}下4种待评加工工艺规划方案的证据融合结果分别如下。

得到辨别框架Θ={θ1,θ2,θ3,θ4}下4种待评加工工艺规划方案的证据融合结果分别如下。

(1)方案1:M(θ1)=0.477 3,M(θ2)=0.170 5,M(θ3)=0.170 1,M(θ4)=0.182 1;

(2)方案2:M(θ1)=0.719 8,M(θ2)=0.150 3,M(θ3)=0.098 3,M(θ4)=0.031 6;

(3)方案3:M(θ1)=0.390 5,M(θ2)=0.062 9,M(θ3)=0.064 5,M(θ4)=0.482 1;

(4)方案4:M(θ1)=0.423 8,M(θ2)=0.072 4,M(θ3)=0.072 2,M(θ4)=0.431 5。

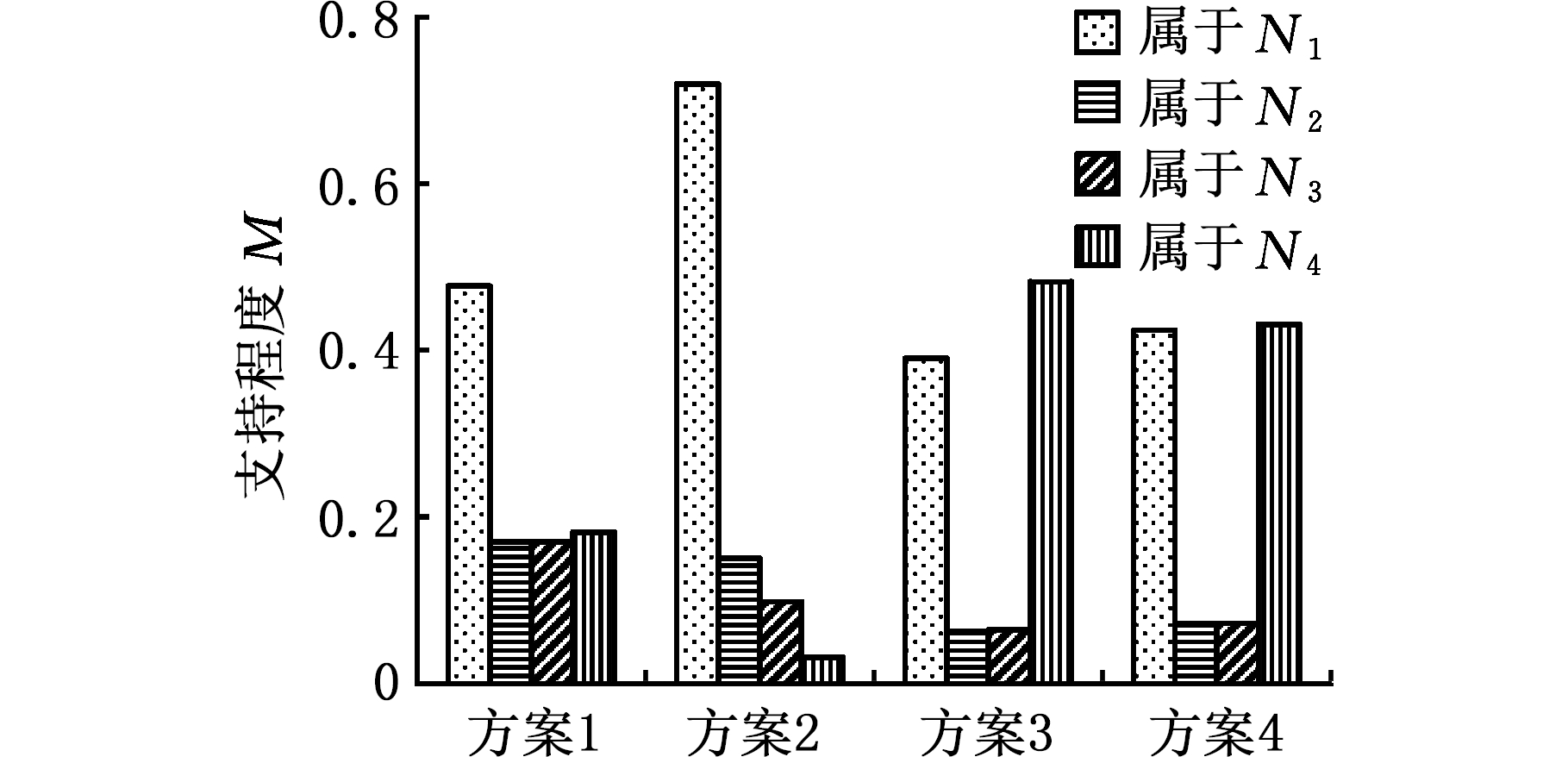

根据D-S理论,融合后的BPA函数值实际上代表证据融合后对某一命题的支持程度,证据的融合结果见图3。

图3 证据融合结果

Fig.3 The evidence fusion result

以加工工艺规划方案1为例,证据融合后对“方案1属于N1、N2、N3、N4”这4个命题的支持程度依次为:0.477 3、0.170 5、0.170 1、0.182 1,其中对“方案1属于N1”的支持程度最高,因此认为方案1属于N1等级。同理可知,方案2属于N1等级,方案3、方案4属于N4等级。

对于同属于N1等级的方案1、方案2,证据融合后对“方案1属于更高等级(即N2、N3、N4)”的总支持程度为0.517 9,而证据融合后对“方案2属于更高等级(即N2、N3、N4)”的总支持程度为0.280 2。由此可知,相比于方案2,证据融合后对“方案1属于更高等级”的支持程度更高,故方案1优于方案2。

同样,对于同属于N4等级的方案3、方案4,证据融合后对“方案3属于更低等级(即N1、N2、N3)”的总支持程度为0.522 7,而证据融合后对“方案4属于更低等级(即N1、N2、N3)”的总支持程度为0.568 4。由此可知,相比于方案3,证据融合后对“方案4属于更低等级”的支持程度更高,故方案3优于方案4。

因此,对于同级方案,可依据BPA函数的内涵意义,分别计算证据融合后对该方案属于更高等级和更低等级的总支持程度,进一步比较分析便可得到同级方案的排序关系。

最后可得,方案1、方案2属于N1等级,方案3、方案4属于N4等级,且方案1优于方案2、方案3优于方案4。四种待评加工工艺规划方案的总排序关系(从优至差)依次为:方案3、方案4、方案1、方案2,最优方案为方案3,与文献[20]中的结果一致,验证了本文所提方法是有效的。

可拓分析已通过在多个领域中的应用验证了能够处理决策问题中的不相容性,为处理绿色制造背景下产品加工工艺规划方案各个特征之间的不相容性提供了理论依据;证据理论是一种具有很强理论基础的不确定性推理方法,它不需要先验概率和条件概率就能进行推理,并依靠证据积累不断地缩小假设集,同样得到了广泛的应用。因此,本文组合应用上述两种方法,建立了绿色制造背景下的产品加工工艺规划方案评估框架。与文献[20]中方法相比,本文所提方法应用简便,不仅能求解所有待评方案的总排序关系,还能得到每个待评方案的具体分级。此外,本文所提方法还可根据决策者的需求设置各评估等级的经典域物元,在待评总排序关系不变的情况下得到不同的分级结果。

4 结论

(1)提出了一种基于可拓分析和D-S理论的产品加工工艺规划方案评估新方法:利用可拓分析的思想,求得了待评物元矩阵的关联函数矩阵;建立了D-S理论的辨别框架,获得了D-S理论辨别框架上的基本概率指派函数。

(2)采用综合考虑对比强度和冲突性的CRITIC法计算各特征的重要度;在考虑特征重要度的情况下,对各特征所代表的证据进行融合。

(3)根据融合后的基本概率指派函数值对待评工艺规划方案进行了分析比较,获得了多个工艺规划方案的分级结果以及同级方案的排序关系。

[1] 刘飞, 曹华军, 何乃军. 绿色制造的研究现状与发展趋势[J]. 中国机械工程, 2000, 11(1):114-119.

LIU Fei, CAO Huajun, HE Naijun.On State-of-the-art of Green Manufacturing[J]. China Mechanical Engineering, 2000, 11(1):114-119.

[2] 曹华军, 刘飞, 何彦,等. 面向绿色制造的机床设备选择模型及其应用[J]. 机械工程学报, 2004, 40(3):26-30.

CAO Huajun, LIU Fei, HE Yan, et al.Machine Tool Selection Model and Its Application for Green Manufacturing[J]. Chinese Journal of Mechanical Engineering, 2004, 40(3):26-30.

[3] 张绪美, 张华. 生态文明下绿色制造评价与优化框架体系[J]. 现代制造工程, 2016 (10):153-158.

ZHANG Xumei, ZHANG Hua.Framework System of Green Manufacturing Evaluation and Optimization Based on Ecological Civilization[J]. Modern Manufacturing Engineering, 2016(10):153-158.

[4] SUH S H. A Green Productivity Based Process Planning System for a Machining Process[J]. International Journal of Production Research, 2014, 53(17):5085-5105.

[5] LIN Y C, TSAO C C, HSU C Y, et al. Evaluation of the Characteristics of the Microelectrical Discharge Machining Process Using Response Surface Methodology Based on the Central Composite Design[J]. International Journal of Advanced Manufacturing Technology, 2012, 62(9/12):1013-1023.

[6] ZHANG Jianfeng, PENG Anhua. Decision-making of Slicing Scheme in Fused Deposition Modeling Process Based on Analytical Hierarchical Process[J].Transactions of Nanjing University of Aeronautics and Astronautics, 2010,27(2):125-130.

[7] 刘丽, 殷国富. 绿色产品制造工艺组合评价模型及应用[J]. 四川大学学报(工程科学版), 2010, 42(2):237-242.

LIU Li, YIN Guofu.Combination Evaluation Model and Its Application of Green Product Manufacturing Process[J]. Journal of Sichuan University (Engineering Science Edition), 2010, 42(2):237-242.

[8] 刘晓军, 倪中华, 杨章群. 基于模糊偏好关系的工艺资源评价与选择的多准则群决策方法[J]. 东南大学学报(自然科学版), 2014, 44(1):63-69.

LIU Xiaojun, NI Zhonghua, YANG Zhangqun.Multi-criteria and Multi-experts Decision-making Method for Process Resource Evaluation and Selection Based on Fuzzy Preference Relation[J]. Journal of Southeast University (Natural Science Edition), 2014, 44(1):63-69.

[9] 肖九一, 李双跃, 郭春香. 基于偏好关系的制造工艺资源评价与选择的模糊决策方法[J]. 模糊系统与数学, 2008, 22(5):95-100.

XIAO Jiuyi, LI Shuangyue, GUO Chunxiang.The Evaluating and Selecting of Manufacturing Process Resource Based on Preference Relation[J]. Fuzzy Systems and Mathematics, 2008, 22(5):95-100.

[10] 刘雅荣. 基于区间层次分析法的机械加工工艺方案评价研究[J]. 机械设计与制造, 2015(12):258-260.

LIU Yarong. Study on the Evaluation of Mechanical Machining Process Plan Based on Interval-based Analytic Hierarchy Process[J]. Machinery Design & Manufacture, 2015(12):258-260.

[11] 杨碧琦, 张丽新, 兰少飞. 基于模糊综合评判与虚拟装配的航天器装配工艺评价[J]. 现代制造工程, 2017(6):109-113.

YANG Biqi, ZHANG Lixin, LAN Shaofei. Evaluation of Spacecraft’s Assembling Process Plan Based on Fuzzy Comprehensive Evaluation and Virtual Assembly[J]. Modern Manufacturing Engineering, 2017(6):109-113.

[12] 李联辉,王丽,雷婷,等.制造企业供应商排序决策:基于SVM和TFN-RS的改进TOPSIS[J].计算机工程与科学,2018, 40(4):757-764.

LI Lianhui, WANG Li, LEI Ting, et al.Vendors Sequencing for Manufacturing Enterprise: Improved TOPSIS Based on SVM and Trapezoidal Fuzzy Number-rough Set Method[J]. Computer Engineering & Science,2018,40(4):757-764.

[13] 赵晓雁, 沈敏, 王静宝. 基于低碳制造的机械加工工艺评价模型及应用[J]. 机械设计与制造, 2013(1):81-83.

ZHAO Xiaoyan, SHEN Min, WANG Jingbao. Machine Processing Manufacturing Evaluation Model and Its Application Based on Low Carbon Manufacturing[J]. Machinery & Manufacture, 2013(1):81-83.

[14] 王南, 庞博, 刘开第. 机械加工工艺方案综合评价的未确知测度模型[J]. 机械设计与制造, 2013(11):270-272.

WANG Nan, PANG Bo, LIU Kaidi. The Unascertained Comprehensive Appraisement Model and Its Application on Comprehensive Evaluation of the Mechanical Process Plans[J]. Machinery Design & Manufacture, 2013(11):270-272.

[15] 蔡文. 可拓学概述[J]. 系统工程理论与实践, 1998, 18(1):76-84.

CAI Wen.An Overview of Extenics[J]. Systems Engineering-Theory & Practice, 1998, 18(1):76-84.

[16] 蔡文, 杨春燕. 可拓学的基础理论与方法体系[J]. 科学通报, 2013, 58(13):1190-1199.

CAI Wen, YANG Chunyan. Basic Theory and Methodology on Extenics[J]. Chinese Science Bulletin, 2013, 58(13):1190-1199.

[17] SHAFER G. A Mathematical Theory of Evidence[M]. Princeton: Princeton University Press, 1976.

[18] 刘希亮, 陈桂明, 李方溪,等. 基于改进证据理论的多传感器信息融合故障诊断[J]. 中国机械工程, 2014, 25(10):1341-1345.

LIU Xiliang, CHEN Guiming, LI Fangxi, et al. Multi-sensor Information Fusion Fault Diagnosis Based on Improved Evidence Theory[J]. China Mechanical Engineering, 2014,25(10):1341-1345.

[19] 孙瑞山, 占欣. 基于ISM-CRITIC法的通用航空可控飞行撞地影响因素分析[J]. 中国安全生产科学技术, 2018, 14(1):129-135.

SUN Ruishan, ZHAN Xin.Analysis on Influence Factors of Controlled Flight into Terrain of General Aviation Based on ISM-CRITIC Method[J]. Journal of Safety Science and Technology, 2018, 14(1):129-135.

[20] 伍晓榕, 张树有, 裘乐淼,等. 基于模糊物理规划与互反馈的产品工艺方案绿色性分析[J]. 计算机集成制造系统, 2014, 20(9):2107-2116.

WU Xiaorong, ZHANG Shuyou, QIU Lemiao, et al. Product Process Schema for Green Manufacturing Based on Fuzzy Physical Programming and Mutual Feedback[J]. Computer Integrated Manufacturing Systems, 2014, 20(9):2107-2116.