0 引言

平纹编织面板蜂窝夹芯结构通常由高比强度、高比刚度的平纹编织层合板和低密度的芳纶纸蜂窝芯子组成,被广泛应用于雷达罩等航空结构[1]。受外部因素影响,该结构在服役期间难免会出现损伤(如裂纹、脱胶、凹坑和穿孔等),这会导致结构的承载能力明显降低[2-4]。穿孔是平纹编织面板蜂窝夹芯结构最常见的损伤形式之一。对于飞机雷达罩中常用的平纹编织面板蜂窝夹芯结构,其面板的每一层在2个方向上都有纤维增强,因此平纹编织面板蜂窝夹芯结构的力学性能与单向纤维面板蜂窝夹芯结构的力学性能相比有较大差别。且雷达罩结构的受力复杂,经常处于侧向受压状态,故研究穿孔损伤对平纹编织面板蜂窝夹芯结构侧向压缩性能的影响具有重要工程价值。

现有研究中,渐进损伤分析模型在复合材料上的应用主要集中在层合板结构[5-11],而有关蜂窝夹芯结构的应用较少[12-15],且大多仅研究夹芯结构在冲击作用下的力学性能,针对准静态侧向拉压方面的研究较少。郑吉良等[16]对蜂窝夹芯结构进行了面内压缩性能试验研究,并建立了有限元模型,得到了等腰梯形蜂窝芯复合材料板的3种面内压缩破坏方式。WANG等[17]针对金属夹芯板进行了面内压缩载荷下的抗压刚度和强度研究。LEI等[18]分别从理论、有限元分析和实验三方面研究了玻璃纤维面板泡沫夹芯结构的侧向压缩性能,并探讨了模态对破坏过程的影响。WANG等[19]研究了不同的缺陷分布形式对蜂窝夹芯强度、失效形式的影响。王凯伦等[20]通过试验研究了不同构型的薄蜂窝夹芯结构受侧向压缩载荷时的力学响应,并总结出了芯子高度对结构承载强度的影响。

目前,有关单侧平纹编织面板含穿孔损伤的蜂窝夹芯结构侧向压缩试验和分析的研究报道较少,为此,本文建立了平纹编织面板蜂窝夹芯结构的渐进损伤分析模型,研究了无损伤面板和单侧面板含穿孔损伤的蜂窝夹芯结构的侧向压缩性能,并进行了相应的侧向压缩试验研究,以验证所建立的渐进损伤分析模型的准确性。

1 渐进损伤分析模型

平纹编织面板蜂窝夹芯结构在承受侧向压缩载荷时,内部会出现多种损伤形式。面板损伤形式为纤维拉伸/压缩失效、基体拉伸/压缩失效和纤维-基体剪切失效,蜂窝芯子会出现面外剪切失效。考虑到受侧向压缩的蜂窝夹芯结构主要受面板的基体部分承载,因此设定将发生基体压缩失效的单元删除,以便更加直观地显示断裂区域。不同的损伤形式需要采取不同的材料性能退化准则,损伤的累积会导致结构的最终失效。

1.1 失效判据

目前,渐进损伤分析模型中有多种常见的失效准则[21]。在蜂窝夹芯结构压缩失效试验中, Hashin失效准则不仅能够更加有效地预测面板的强度,而且编写的程序更加简单。Hashin失效准则的表达形式如下:

纤维拉伸失效(σ11>0):

(1)

纤维压缩失效(σ11<0):

(2)

基体拉伸失效(σ22>0):

(3)

基体压缩失效(σ22<0):

(4)

纤维-基体剪切失效(σ11<0):

(5)

将Besant准则作为蜂窝芯的失效判据,其表达式如下:

(6)

式中,σii(i=1,2,3)为正应力,下标1、2、3分别表示x、y、z方向;σij(i,j=1,2,3,i≠j)为剪切应力;Xt、Xc分别为x方向的拉伸强度和压缩强度;Yt、Yc分别为y方向的拉伸强度和压缩强度;S12、S13和S23分别为对应剪切应力的剪切强度;X33为蜂窝芯对应方向的面外强度。

1.2 刚度退化模型

随着应力的不断增大,复合材料内部会出现局部损伤,材料的基本属性会发生变化,从而导致本构方程中的刚度矩阵发生变化,因此需加入刚度退化模型来修正材料的基本属性参数。笔者在TSERPES等[22]提出的参数退化准则的基础上进行了修正,将纤维-基体剪切损伤类型中失效的参数修改为材料失效前参数值的0.1倍,避免了失效后单元发生畸变而导致计算中止的问题。并利用文献[23]构建的蜂窝芯刚度退化模型进行芯子的材料属性退化。模型的退化方式见表1。

表1 刚度退化模型

Tab.1 Stiffness degradation model

损伤类型材料参数退化方式基体拉伸E22=0.2E022,G12=0.2G012,G23=0.2G023基体压缩E22=0.4E022,G12=0.4G012,G23=0.4G023纤维拉伸Eii=0.07E0ii(i=1,2,3),Gij=0.07G0ij,νij=0.07ν0ij(i,j=1,2,3,i≠j)纤维压缩Eii=0.14E0ii(i=1,2,3),Gij=0.14G0ij,νij=0.14ν0ij(i,j=1,2,3,i≠j)纤维-基体剪切G12=0.1G012,ν12=0.1ν012蜂窝芯E11=0.4E011,E22=0.4E022,E33=0.45E033,Gij=0.4G0ij(i≠j)

注:E、G和ν分别为材料的弹性模量、剪切模量和泊松比。有上标0的参数表示材料失效前的参数。

1.3 内聚力模型

面板和芯子之间的胶层选用内聚力模型模拟,ABAQUS软件可提供基于内聚力模型的内聚力单元,本文选用双线性本构关系的内聚力单元,本构关系表达式如下:

(7)

式中,σn、σs、σt分别为内聚力单元的法向正应力、切向一的剪切应力和切向二的剪切应力;d为刚度的退化系数;Kii(i=n,s,t)为对应方向上的刚度系数;εi(i=n,s,t)为对应方向上的应变;δi(i=n,s,t)为对应方向上的位移;Eii(i=n,s,t)为对应方向上的弹性模量;t0为内聚力单元的初始厚度;δ0为初始损伤时的位移;δf为最终失效时的位移。

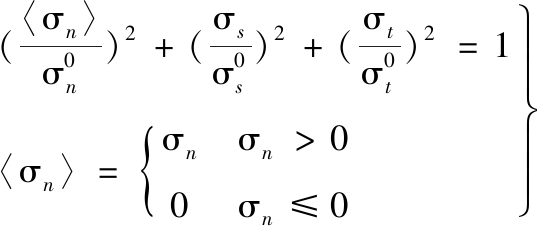

选择二次应力准则作为损伤起始判据,其表达式如下:

(8)

式中,![]() 分别为内聚力单元法向、切向一和切向二的临界应力。

分别为内聚力单元法向、切向一和切向二的临界应力。

选择基于能量的B-K准则作为损伤扩展准则,其表达式如下:

(9)

式中,Gc为等效临界断裂能量释放率;![]() 分别为Ⅰ型和Ⅱ型的临界断裂能量释放率;Gn、Gs和Gt为Ⅰ型、Ⅱ型和Ⅲ型的断裂能量释放率;η为与材料相关的系数,玻璃纤维环氧树脂复合材料一般取值为2~3[24],本文取η=2。

分别为Ⅰ型和Ⅱ型的临界断裂能量释放率;Gn、Gs和Gt为Ⅰ型、Ⅱ型和Ⅲ型的断裂能量释放率;η为与材料相关的系数,玻璃纤维环氧树脂复合材料一般取值为2~3[24],本文取η=2。

混合损伤模式下内聚力单元的本构方程、损伤起始准则以及损伤演化准则见图1,其中,![]() 为混合模式下的临界应力,

为混合模式下的临界应力,![]() 分别为法向模式、切向模式和混合模式下的失效位移。

分别为法向模式、切向模式和混合模式下的失效位移。

图1 混合损伤模式下内聚力单元本构关系

Fig.1 Constitutive relation of mixed damage mode cohesive zone model

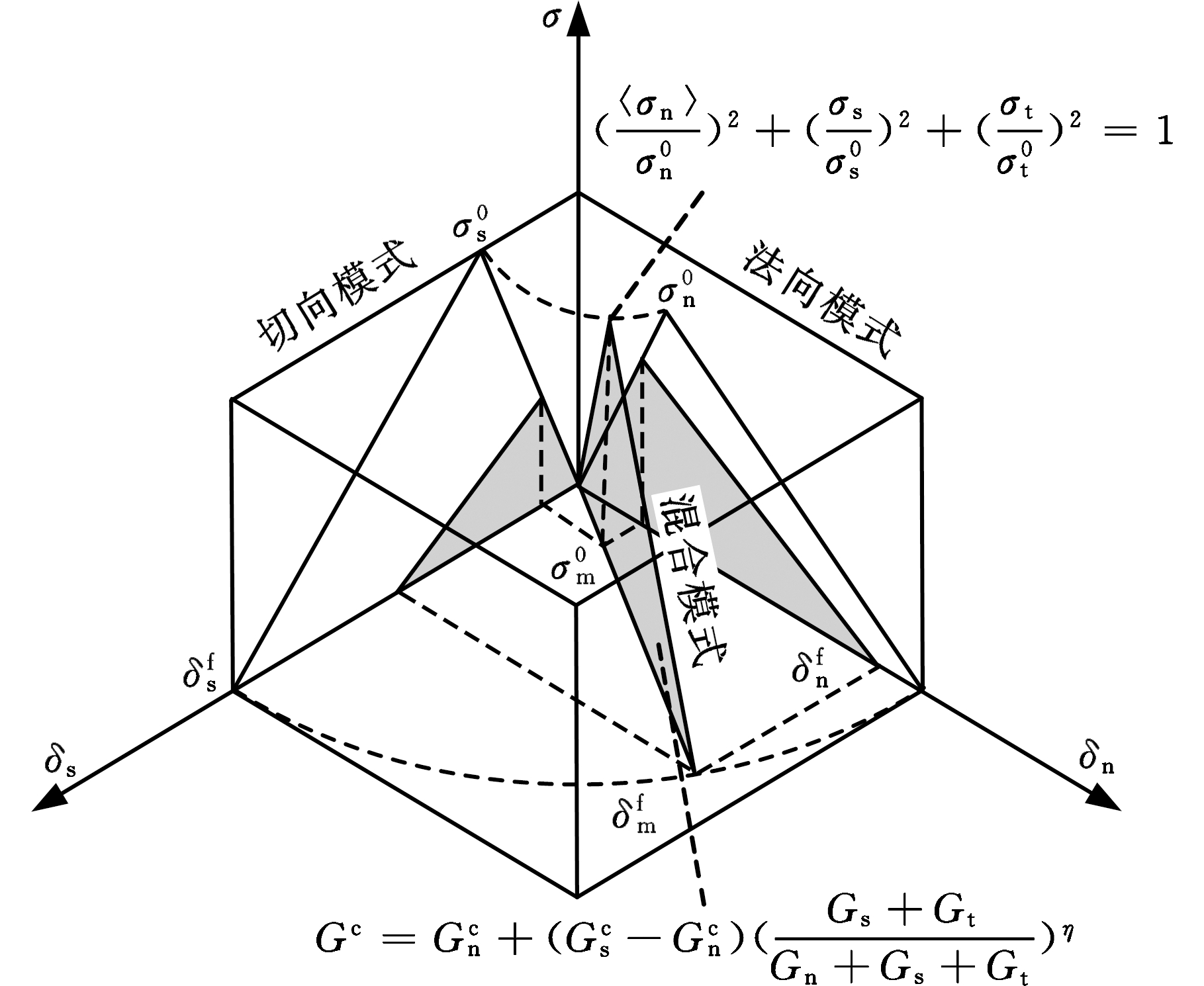

1.4 VUMAT子程序在渐进损伤模型中的应用

基于材料的本构方程、失效判据及失效后的刚度退化准则,编写了VUMAT子程序,该子程序在求解过程中需从软件中读取参数,同时向软件中返回计算结果,以完成模型的正常分析,本研究建立的模型计算过程见图2。

图2 渐进损伤分析流程图

Fig.2 Flow chart of progressive damage analysis

2 试验研究

2.1 试件

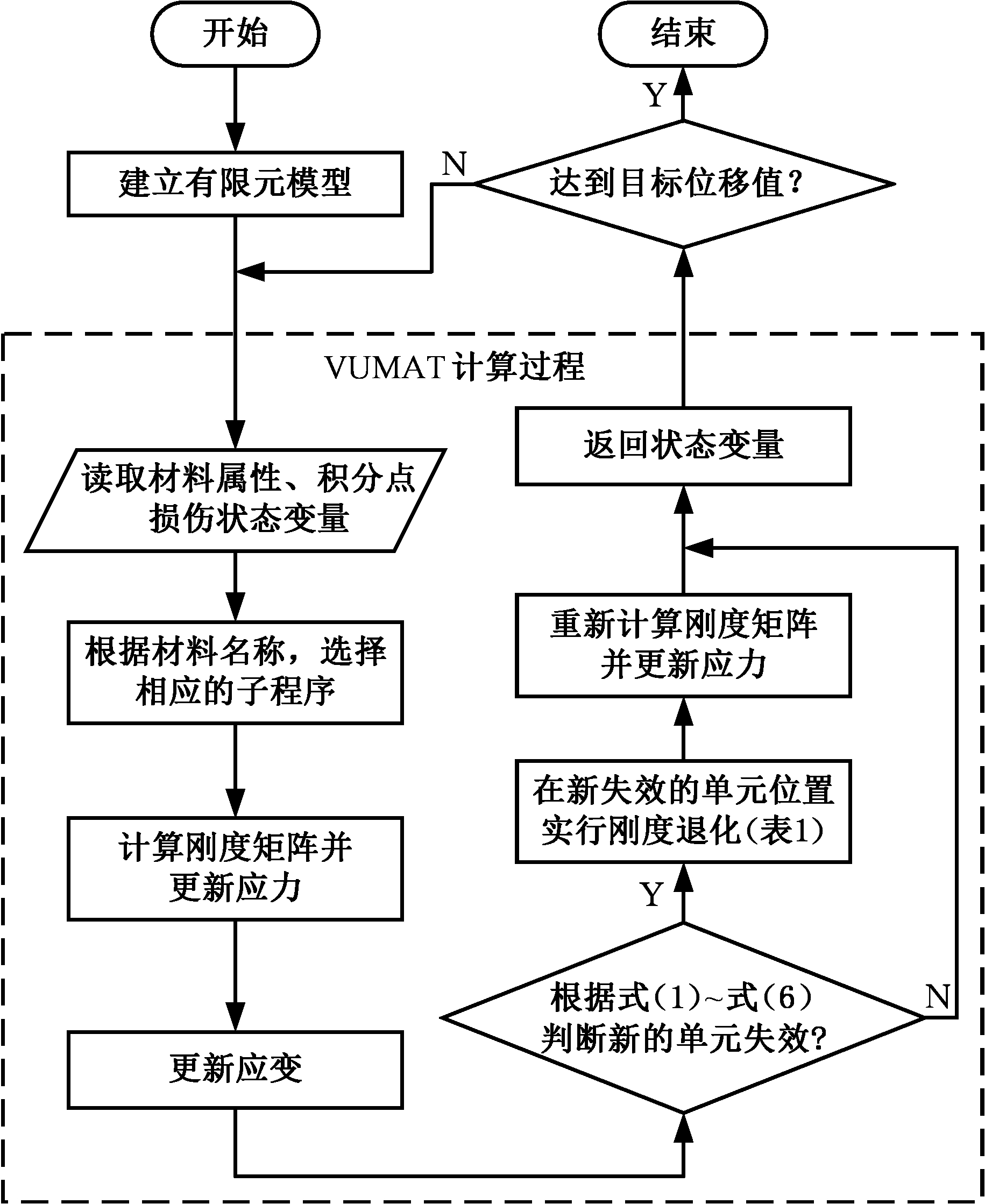

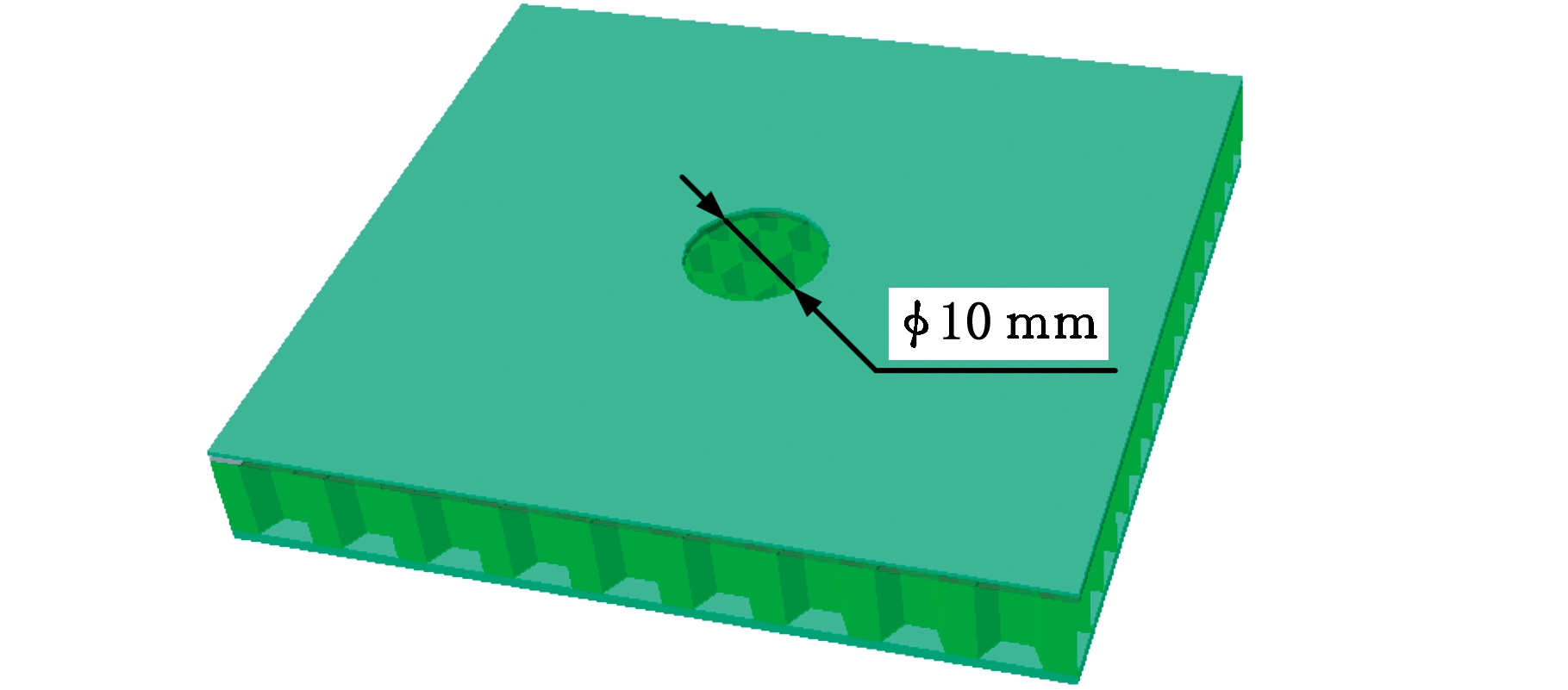

为验证本文所建立的平纹编织面板蜂窝夹芯结构渐进损伤模型的准确性,进行了相应的试验研究。本研究的试件为无损伤面板蜂窝夹芯结构和单侧面板含穿孔损伤的蜂窝夹芯结构。上下面板均为平纹编织层合板,各由3层单层板组成,上下面板的厚度均为0.801 mm,穿孔损伤直径为10 mm,结构的几何尺寸如图3所示。试件使用的复合材料面板由7781型玻璃纤维平纹机织布和环氧树脂基组成,单层板材料参数见表2。试件选用的蜂窝芯材料为NOMEX芳纶纸,规格型号为CMAG-CNC1-1.83-96,芯格为正六边形,边长为2 mm,高为6 mm,蜂窝芯材料参数见表3。面板与芯子之间利用胶层连接,胶层型号为BMS5-101,TYⅡ型,10级胶膜,胶层参数见表4。

(a)无损伤面板蜂窝夹芯结构

(b)单侧面板含穿孔损伤的蜂窝夹芯结构

(c)无损伤面板蜂窝夹芯结构的内部结构

图3 平纹编织蜂窝夹芯结构几何示意图

Fig.3 Geometrical description of the honeycomb sandwich structure with plain woven panel

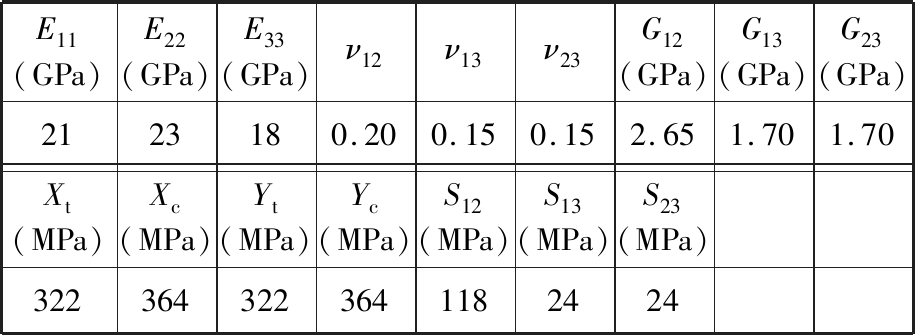

表2 单层板等效材料参数

Tab.2 Equivalent material parameters of laminar

E11(GPa)E22(GPa)E33(GPa)ν12ν13ν23G12(GPa)G13(GPa)G23(GPa)2123180.200.150.152.651.701.70Xt(MPa)Xc(MPa)Yt(MPa)Yc(MPa)S12(MPa)S13(MPa)S23(MPa)3223643223641182424

表3 蜂窝芯等效材料参数

Tab.3 Equivalent material parameters of honeycomb core

E11(MPa)E22(MPa)E33(MPa)G12(MPa)G13(MPa)G23(MPa)0.280.28298.000.0482.2143.28ν12ν13ν23X33(MPa)S12(MPa)S23(MPa)0.99005.7182.2143.28

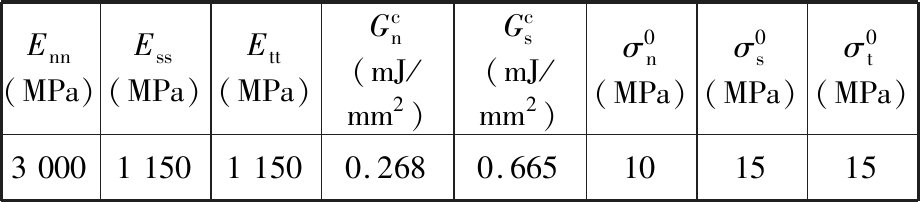

表4 胶层等效材料参数

Tab.4 Equivalent material parameters of adhesive

Enn(MPa)Ess(MPa)Ett(MPa)Gcn(mJ/mm2)Gcs(mJ/mm2)σ0n(MPa)σ0s(MPa)σ0t(MPa)3000115011500.2680.665101515

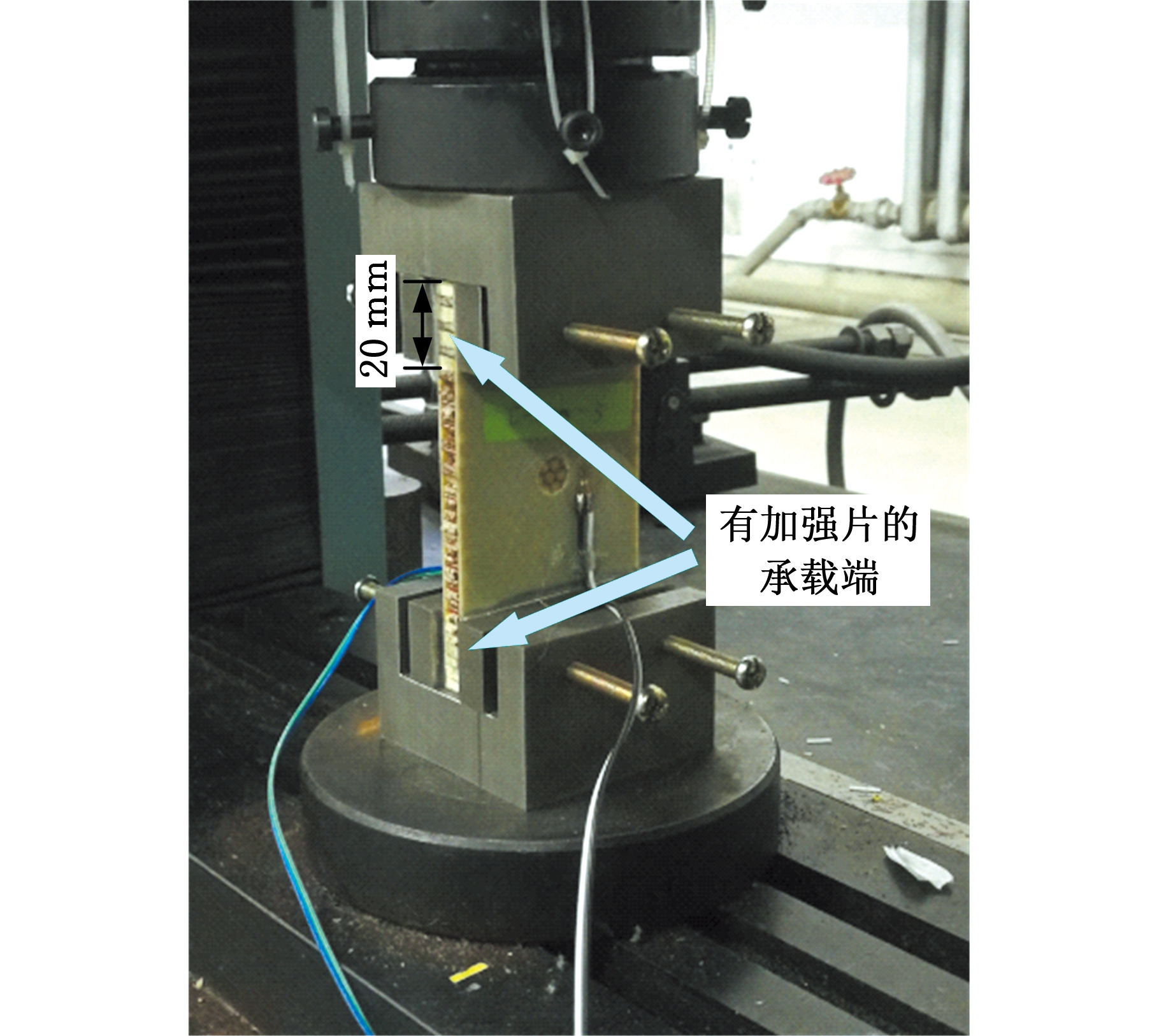

2.2 试验过程

依据ASTM C364-16标准设计了蜂窝夹芯结构的侧向压缩试验,试验件总厚度t=7.602 mm,宽度W=55 mm,有效长度L=60 mm,两端加强片的支承高度h=20 mm。为保证试验件压缩时端部不最先被破坏,将承载端部的芯子部分利用树脂胶填补,并在外部粘贴铝加强片,加强片长55 mm,宽20 mm,厚度1.5~2.0 mm,每组试验有7个试验件。侧向压缩试验在万能材料试验机上进行,加载速度0.5 mm/min,环境温度25 ℃。每组试验能够得到一条位移载荷曲线,该曲线的峰值为蜂窝夹芯结构的失效载荷。图4为试验装置图。

图4 试验装置图

Fig.4 The diagram of test device

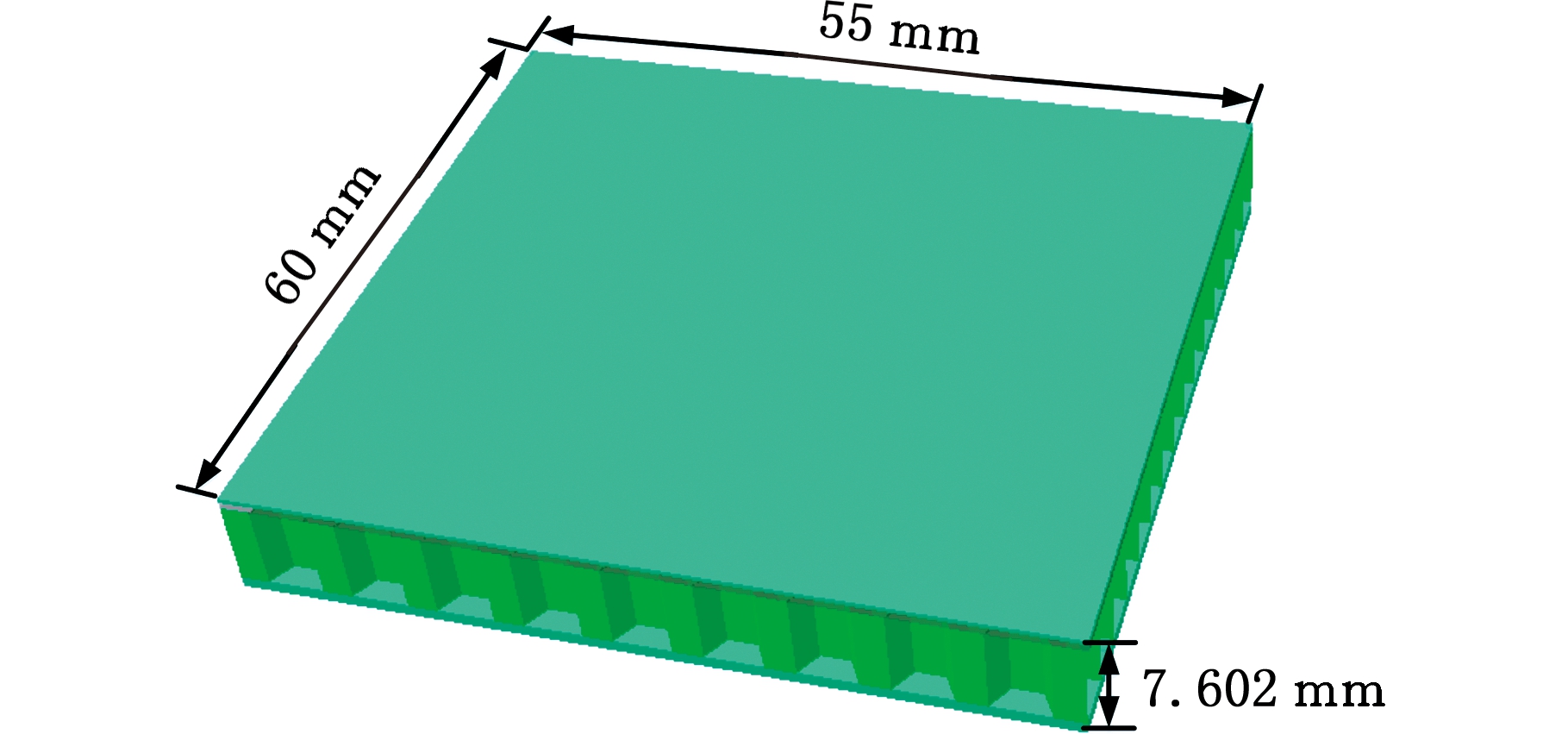

3 有限元建模分析与讨论

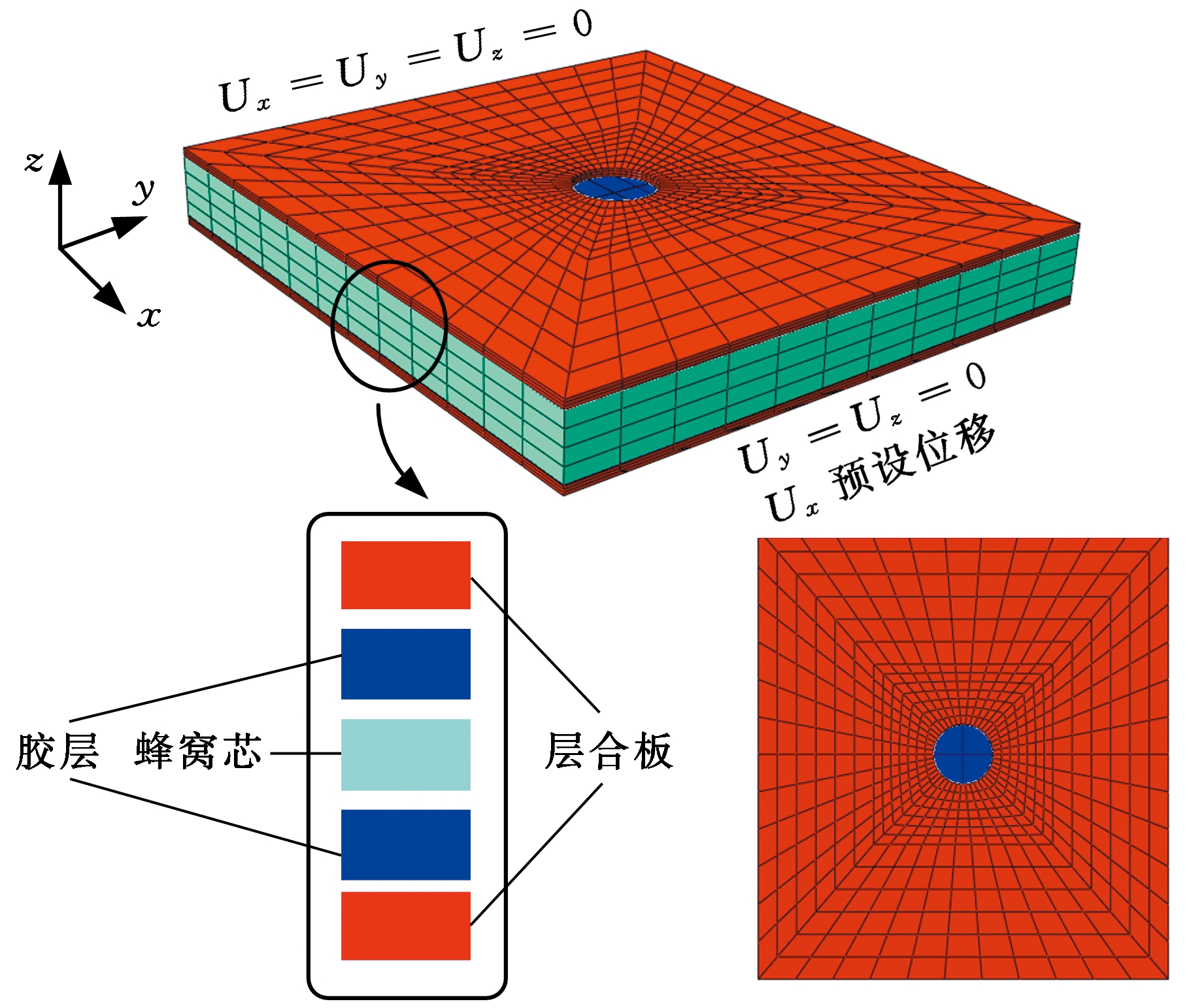

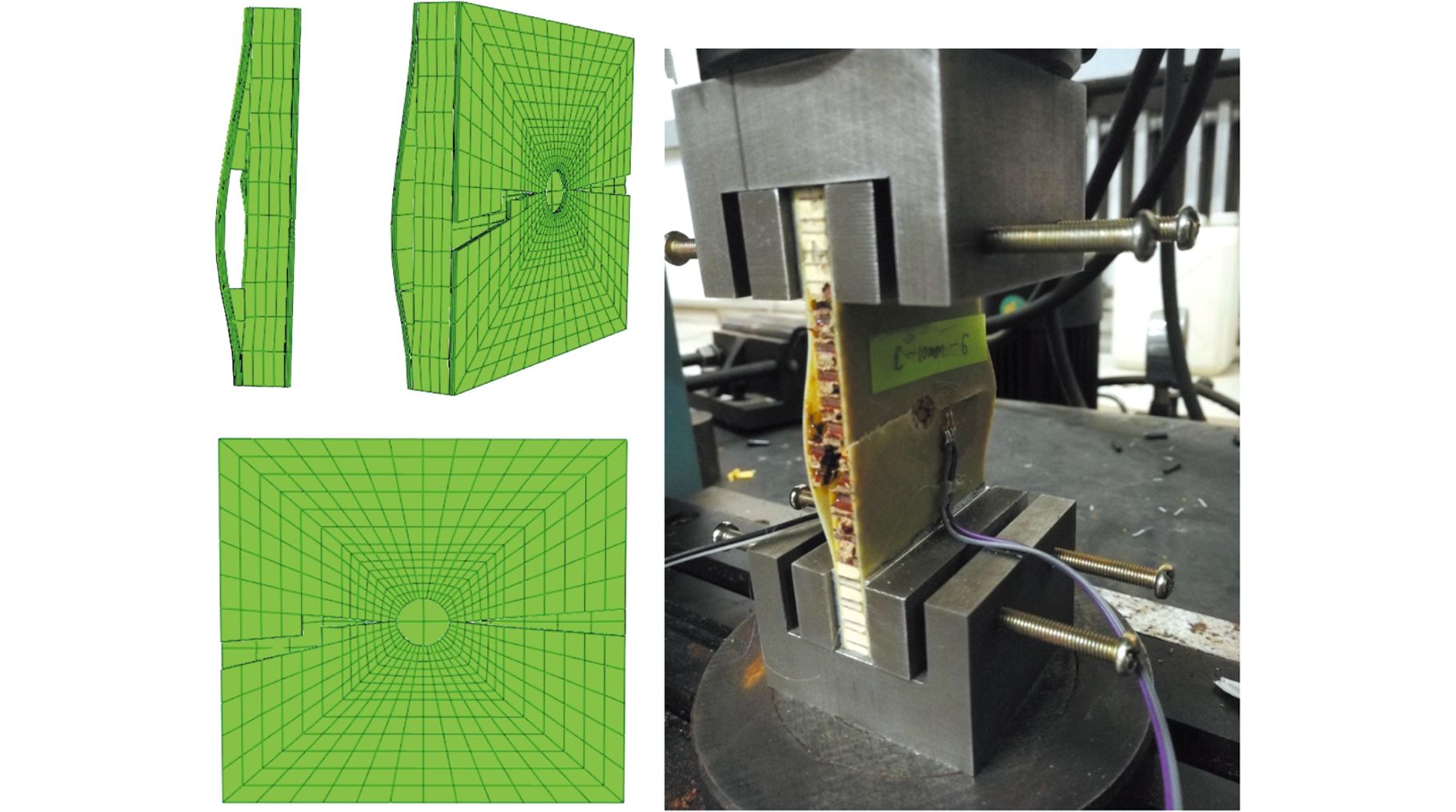

利用ABAQUS有限元仿真软件,模拟平纹编织面板蜂窝夹芯结构在侧向压缩过程中的渐进损伤分析。为提高计算效率,采用等效建模的方式将蜂窝芯等效为正交各向异性材料[25],即将芯子的细观模芯等效为三维八节点实体单元(C3D8R);面板同样选择三维八节点实体单元(C3D8R),在单层板厚度方向上(即法向)布置一个单元,在开孔附近加密网格以提高计算精度;胶层选用COH3D8单元,在厚度方向上布置一个单元。边界条件为:左侧固定x、y、z移动方向自由度,右侧固定y、z移动方向自由度,在x方向施加位移边界条件,建立的有限元模型如图5所示。胶层与面板、胶层与芯子之间的接触关系均定义为Tie约束。考虑到模型的非线性问题,选用ABAQUS/Explicit求解器模拟准静态压缩过程,为减小应力波产生的影响,选用Smooth step幅值曲线加载位移边界条件,以提高计算结果的准确性。

图5 有限元模型

Fig.5 Finite element model

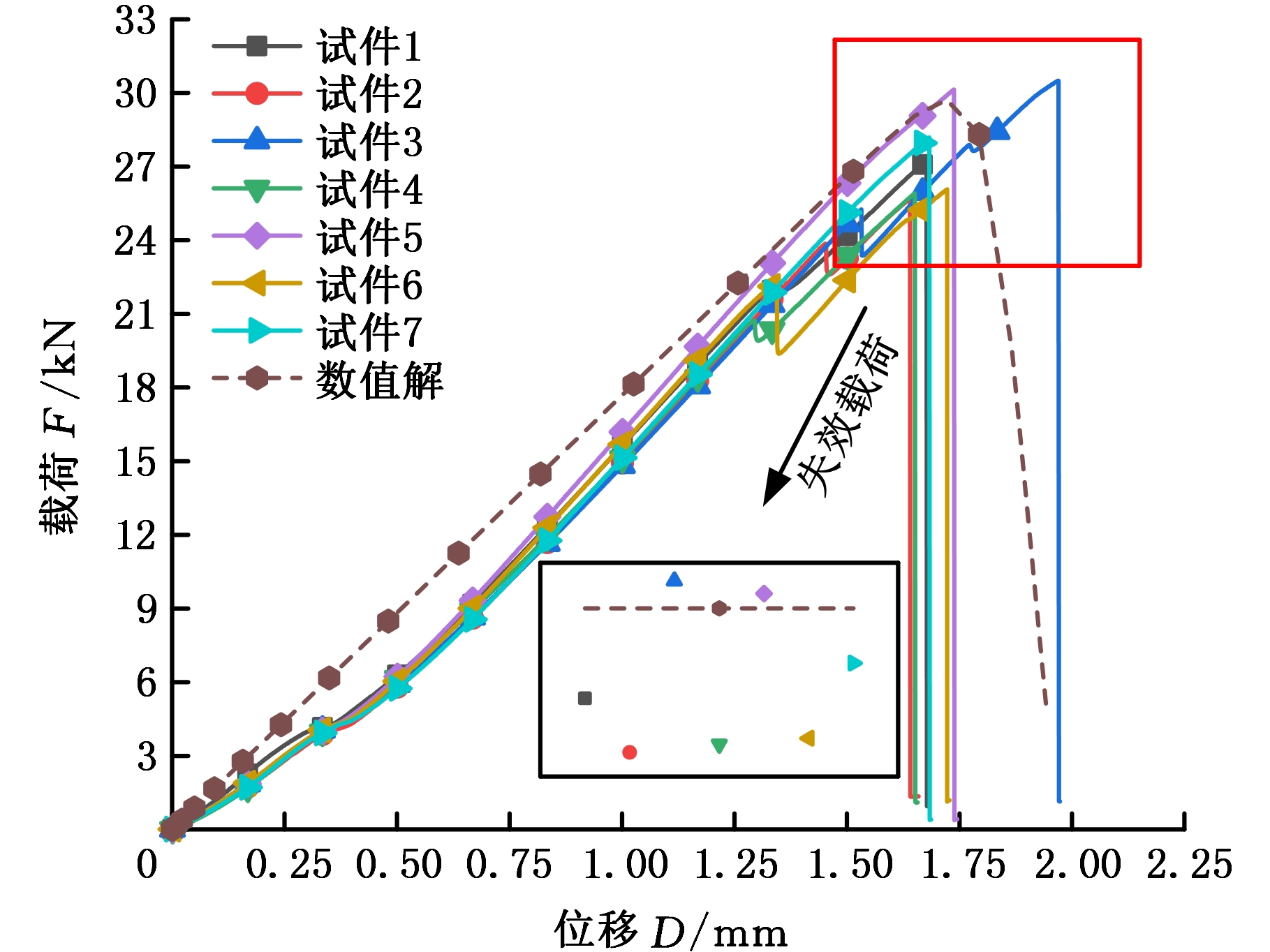

图6 无损伤面板蜂窝夹芯结构位移载荷曲线

Fig.6 Displacement load curves of honeycomb sandwich structure with no-damage panel

图6为无损伤面板蜂窝夹芯结构侧向压缩试验和渐进损伤分析模型得到的位移载荷曲线。由图6可知,在载荷增大的初期,蜂窝夹芯结构未出现损伤,位移载荷曲线近似为一条直线,随着载荷的增大,曲线会出现小的波动,此时结构内部开始出现小范围损伤,若载荷继续增大则结构将完全失效。渐进损伤分析模型计算得到的位移载荷曲线斜率比试验的位移载荷曲线斜率大,这表明试验所用的材料内部存在潜在的损伤,从而导致材料的刚度降低。由无损伤面板蜂窝夹芯结构侧压试验和数值模拟得到的失效载荷分布图可知,渐进损伤分析模型得到的失效载荷分布在7组试验结果之间。7组无损伤试验测得的失效载荷见表5。由表5可知,试验得到的平均失效载荷为27.666 kN,渐进损伤分析模型得到的失效载荷为29.721 kN,误差为7.4%,验证了本文所建立的渐进损伤分析模型的正确性。

表5 无损伤面板蜂窝夹芯结构侧向压缩试验失效载荷

Tab.5 Failure loads of edgewise compression test of honeycomb sandwich composite with no-damage panel

组数1234失效载荷(kN)27.19225.67330.49525.905组数567平均值失效载荷(kN)30.13826.07328.18527.666

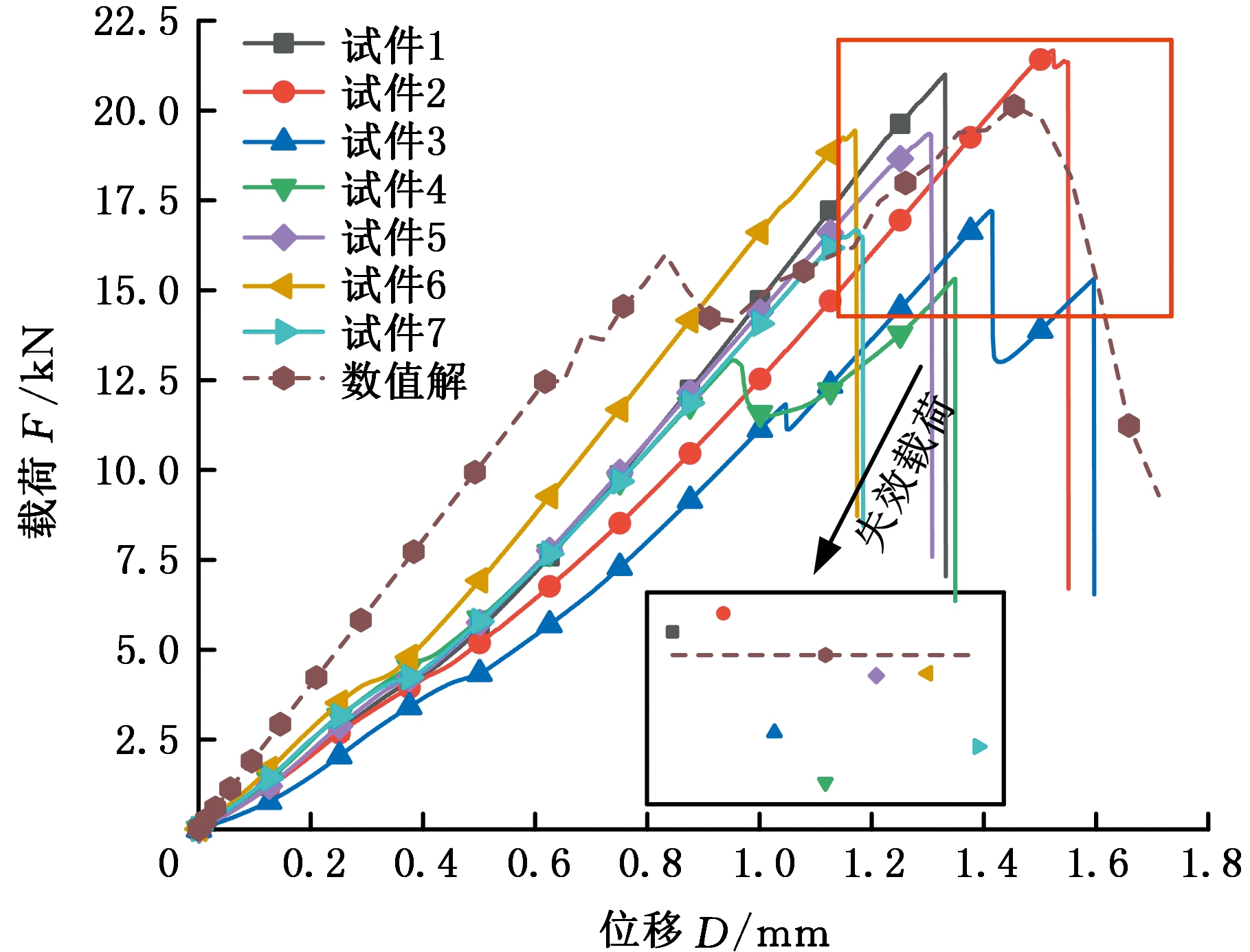

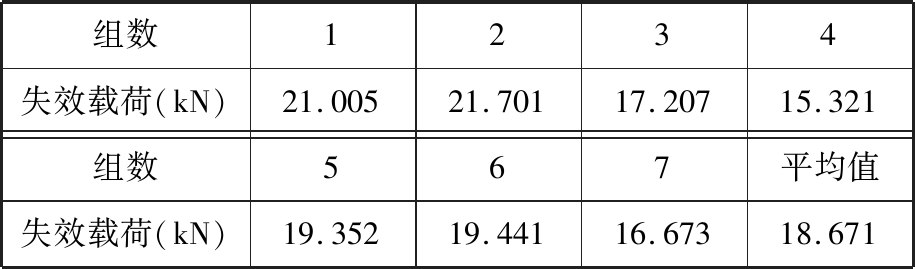

图7为单侧面板含穿孔损伤蜂窝夹芯结构侧向压缩试验和渐进损伤分析模型得到的位移载荷曲线。由图7可知,在载荷增大的初期,位移载荷曲线同样近似为一条直线,随着载荷的增大,斜率出现了小幅度变化,各个试件的刚度出现了差异。穿孔会导致结构存在一些潜在的损伤,在试件达到失效载荷前,其曲线波动相比于无损伤面板蜂窝夹芯结构的曲线波动要大很多。由单侧面板含穿孔损伤蜂窝夹芯结构侧向压缩试验和数值模拟得到的失效载荷分布图可知,渐进损伤分析模型得到的失效载荷分布在7组试验结果之间。7组单侧面板穿孔试验测得的失效载荷见表6。由表6可知,试验得到的失效载荷为18.671 kN,渐进损伤分析模型得到的失效载荷为20.131 kN,误差为7.8%,再次验证了本文建立的渐进损伤分析模型的正确性。

图7 单侧面板含穿孔损伤的蜂窝夹芯结构位移载荷曲线

Fig.7 Displacement load curves of honeycomb sandwich structure with perforation damage on single side panel

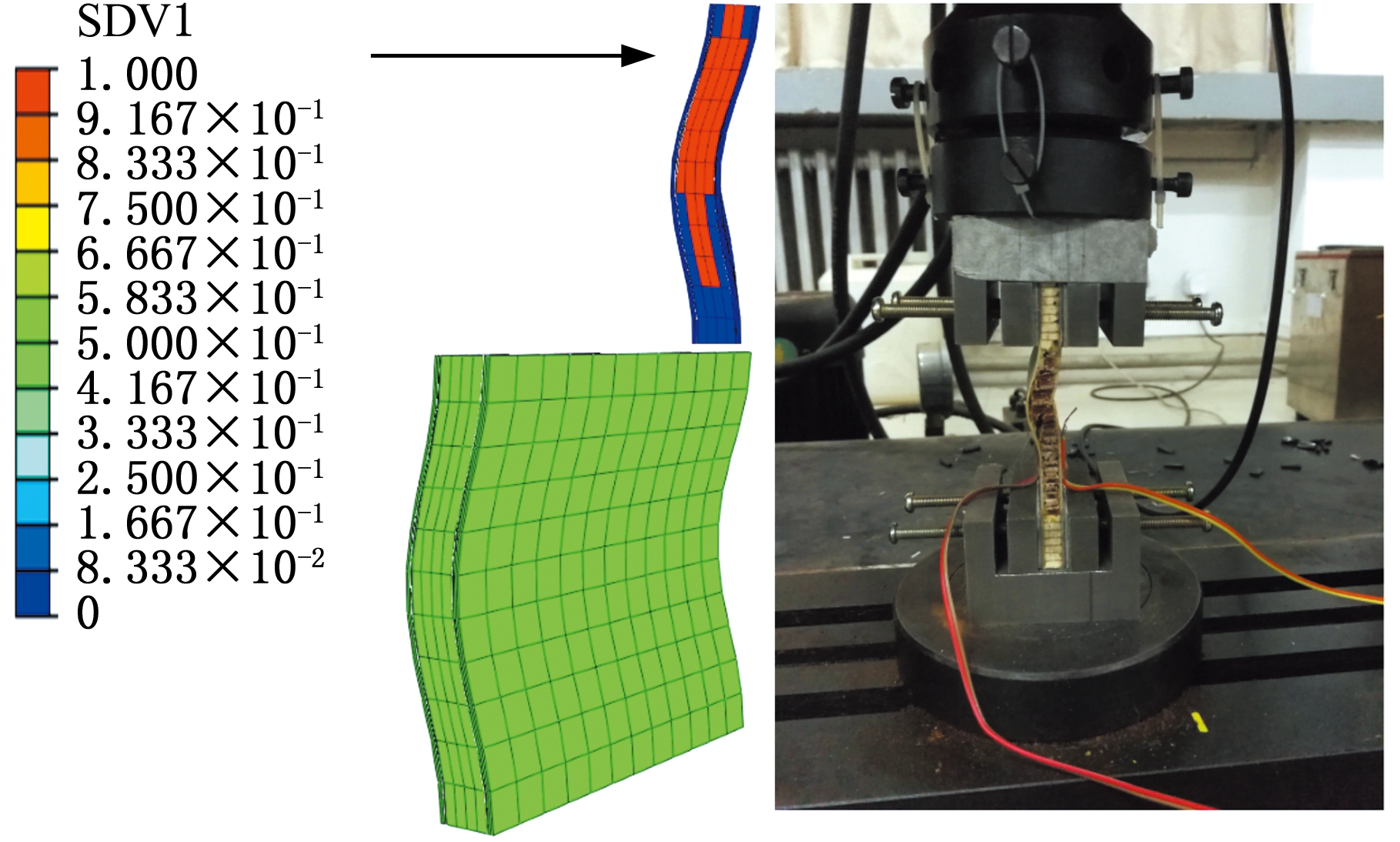

与面板无损伤的蜂窝夹芯结构相比,单侧面板含穿孔损伤的蜂窝夹芯结构的失效载荷与失效位移均较小,这表明穿孔会导致结构的承载能力降低。图8a所示为无损伤面板蜂窝夹芯结构侧向压缩失效时的状态。SDV1表示面板纤维压缩失效和芯子失效的损伤状态变量。当SDV1值等于1时,表示单元失效;当SDV1值等于0时,表示单元未失效。由图8a可知,整体结构发生了屈曲现象,且蜂窝芯子结构的上半部分发生了失效,面板并未发生纤维压缩失效,承载能力受结构的屈曲行为控制。图8b所示为单侧面板含穿孔损伤的蜂窝夹芯结构侧向压缩失效时的状态。由试验结果可知,含穿孔的面板发生了断裂,且未穿孔一侧的面板发生了屈曲现象。这是因为穿孔附近存在应力集中现象,失效会最先发生在穿孔周围。且出现基体压缩失效的单元会被删除,从而可更加直观地模拟断裂区。

表6 单侧面板含穿孔损伤的蜂窝夹芯结构侧向压缩试验失效载荷

Tab.6 Failure loads of edgewise compression test of honeycomb sandwich structure with perforation damage on single side panel

组数1234失效载荷(kN)21.00521.70117.20715.321组数567平均值失效载荷(kN)19.35219.44116.67318.671

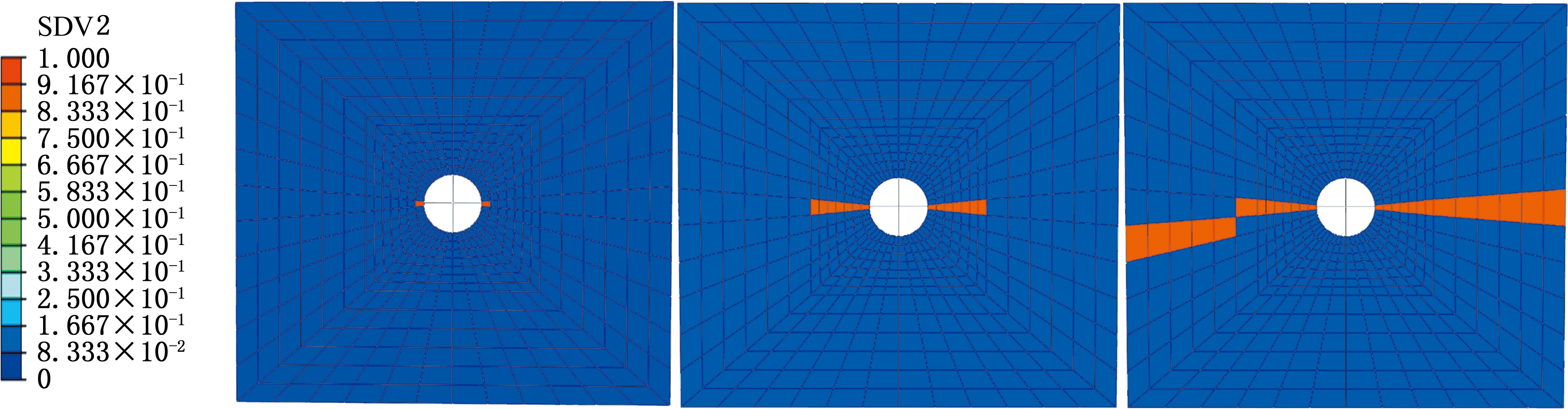

图9所示为单侧面板含穿孔损伤的蜂窝夹芯结构侧向压缩过程中基体压缩失效的起始与扩展过程。SDV2表示面板基体压缩失效的损伤状态变量。由图9可知,失效首先发生在穿孔附近,其扩展方向与承载方向成90°夹角。单侧面板含穿孔损伤蜂窝夹芯结构的承载能力受含穿孔侧面板基体的抗压缩能力控制。渐进损伤分析模型失效结果与试验结果有较好的吻合度。

(a)无损伤面板蜂窝夹芯结构侧向压缩结果

(b)单侧面板含穿孔损伤蜂窝夹芯结构侧向压缩结果

图8 渐进损伤分析模型结果与试验结果对照

Fig.8 Comparison of progressive damage analysis model results and testing results

(a)起始 (b)扩展 (c)最终失效

图9 基体压缩失效的起始与扩展

Fig.9 Initiation and expansion of matrix compression failure

4 结论

(1)考虑平纹编织面板无损伤和单侧含穿孔损伤两种情况,建立了蜂窝夹芯结构渐进损伤分析模型,通过对比位移载荷曲线和试验曲线可以发现:两种情况下模型得到的曲线与试验曲线的趋势均基本一致,两种情况下模型预测的失效载荷与相对应的7组试验得到的失效载荷均值的误差均小于10%,且失效形式与试验观察结果一致,验证了本文所建立的渐进损伤分析模型的准确性。

(2) 侧向压缩载荷作用下,无损伤平纹编织面板蜂窝夹芯结构的承载能力主要受整体结构的屈曲行为控制;单侧面板含穿孔损伤蜂窝夹芯结构的承载能力受含穿孔侧面板基体的抗压缩能力控制。

(3) 穿孔附近为应力集中区域,基体压缩失效首先发生在穿孔周围,其扩展方向与受载方向成90°夹角。

(4) 穿孔会导致结构变得复杂,位移载荷曲线的波动更加明显,同时会减小结构的失效载荷和失效位移。

[1] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1):1-12.

DU Shanyi. Advanced Composite Materials and Aerospace Engineering [J]. Acta Materiae Composite Sinica, 2007, 24(1):1-12.

[2] 寇长河,程小全,郦正能. 低速冲击后复合材料蜂窝夹芯板的拉伸特性[J] .复合材料学报, 1998, 15(4):69-73.

KOU Changhe, CHENG Xiaoquan, LI Zheng- neng. Tensile Characterization of Composite Honeycomb Core Sandwich Panels after Low Velocity Impact [J]. Acta Materiae Composite Sinica, 1998, 15(4):69-73.

[3] 程小全, 寇长河, 郦正能. 复合材料夹芯板低速冲击后弯曲及横向静压特性研究[J] .复合材料学报, 2000, 17(2):114-118.

CHENG Xiaoquan, KOU Changhe, LI Zhengneng. Behavior of Bending after Low Velocity Impact and Quasi-static Transverse Indentation of Composite Honeycomb Core Sandwich Panels[J]. Acta Materiae Composite Sinica, 2000, 17(2):114-118.

[4] 周睿,关志东,李星,等. 复合材料开孔层板压缩渐进损伤分析[J]. 北京航空航天大学学报, 2015, 41(6):1066-1072.

ZHOU Rui, GUAN Zhidong, LI Xing, et al. Progressive Damage Analysis of Open-hole Composite Laminates under Compression Load [J]. Journal of Beijing University of Aeronautics and Astronautics, 2015, 41(6):1066-1072.

[5] ZHANG J, QI D, ZHOU L, et al. A Progressive Failure Analysis Model for Composite Structures in Hygrothermal Environments[J]. Composite Structures, 2015, 133:331-342.

[6] LIU W, HE Z, YU F, et al. A Progressive Damage Model Introducing Temperature Field for Bolted Composite Joint with Preload[J]. Modelling and Simulation in Materials Science and Engineering, 2019, 27(6):065011.

[7] 王轩,路明建,邓云飞.立方体破片对铝合金板冲击的数值仿真[J].中国机械工程, 2018,29(23):2887-2894.

WANG Xuan, LU Mingjian, DENG Yunfei. Numerical Simulations of Aluminum Alloy Plates against Cube Fragment Impacts [J]. China Mechanical Engineering, 2018, 29(23):2887-2894.

[8] OLMEDO  , SANTIUSTE C. On the Prediction of Bolted Single-lap Composite Joints[J]. Composite Structures, 2012, 94(6):2110-2117.

, SANTIUSTE C. On the Prediction of Bolted Single-lap Composite Joints[J]. Composite Structures, 2012, 94(6):2110-2117.

[9] DANO M L,GENDRON G,PICARD A.Stress and Failure Analysis of Mechanically Fastened Joints in Composite Laminates[J].Composite Structures, 2000, 50(3):287-296.

[10] MOKHTARI M, MADANI K, BELHOUARI M. Effects of Composite Adhered Properties on Stress in Double Lap Bonded Joints[J]. Materials and Design, 2013, 44(2):633-639.

[11] 余芬,刘武帅,王伟韬,等.热力耦合作用下复合材料搭接结构强度研究[J].机械科学与技术, 2019,38(5):796-802.

YU Fen, LIU Wushuai, WANG Weitao, et al. Study on Strength of Composite Lap Structures under Thermal Mechanical Coupling [J]. Mechanical Science and Technology for Aerospace Engineering, 2019,38(5):796-802.

[12] AUDIBERT C, ANDRÉANI A S, LAINÉ É, et al. Discrete Modelling of Low-velocity Impact on Nomex® Honeycomb Sandwich Structures with CFRP Skins[J]. Composite Structures, 2019, 207:108-118.

[13] BUITRAGO B L, SANTIUSTE C, S NCHEZ-S

NCHEZ-S EZ S, et al. Modelling of Composite Sandwich Structures with Honeycomb Core Subjected to High-velocity Impact[J]. Composite Structures, 2010, 92(9):2090-2096.

EZ S, et al. Modelling of Composite Sandwich Structures with Honeycomb Core Subjected to High-velocity Impact[J]. Composite Structures, 2010, 92(9):2090-2096.

[14] FAN X L, WANG T J, SUN Q. Damage Evolution of Sandwich Composite Structure Using a Progressive Failure Analysis Methodology[J]. Procedia Engineering, 2011, 10:530-535.

[15] HEIMBS S, PEIN M. Failure Behaviour of Honeycomb Sandwich Corner Joints and Inserts[J]. Composite Structures, 2009, 89(4):575-588.

[16] 郑吉良, 孙勇, 彭明军. 等腰梯形蜂窝芯玻璃钢夹芯板的面内压缩性能[J]. 复合材料学报, 2016, 33(2):408-417.

ZHENG Jiliang, SUN Yong, PENG Mingjun.In-plane Compressive Properties for Isosceles-Trapezoid Honeycomb Core of Glass Steel Sandwich Panel[J].Acta Materiae Compositae Sinica, 2016, 33(2):408-417.

[17] WANG A J, MCDOWELL D L. In-plane Stiffness and Yield Strength of Periodic Metal Honeycombs [J]. Journal of Engineering Materials & Technology, 2004, 126(2):137-155.

[18] LEI H, YAO K, WEN W, et al. Experimental and Numerical Investigation on the Crushing Behavior of Sandwich Composite under Edgewise Compression Loading[J]. Composites, Part B:Engineering, 2016, 94:34-43.

[19] WANG Z, LI Z, ZHOU W, et al. On the Influence of Structural Defects for Honeycomb Structure[J]. Composites, Part B:Engineering, 2018, 142:183-192.

[20] 王凯伦, 黎增山, 郭俊,等. 薄蜂窝复合材料夹芯结构侧压性能研究[J]. 科学技术与工程, 2014, 14(34):111-116.

WANG Kailun, LI Zengshan, GUO Jun, et al. Study of Thin-core Honeycomb Sandwich Composite Structures Behavior under Edgewise Compression[J]. Science Technology and Engineering, 2014, 14(34):111-116.

[21] 王娟,施建伟,张书亭,等. 复合材料螺栓连接接头渐进损伤分析研究进展[J].航空制造技术, 2016(3):85-89.

WANG Juan, SHI Jianwei, ZHANG Shuting, et al. Research Progress of Progressive Damage Analysis of Composite Bolted Joint[J].Aeronautical Manufacturing Technology, 2016(3):85-89.

[22] TSERPES K I, PAPANIKOS P, LABEAS G, et al. Fatigue Damage Accumulation and Residual Strength Assessment of CFRP Laminates[J]. Composite structures, 2004, 63(2):219-230.

[23] 华洲. 复合材料蜂窝夹芯板结构损伤及其修理后仿真分析[D].哈尔滨:哈尔滨工业大学, 2017.

HUA Zhou. Numerical Analysis on Damage and Repair of Honeycomb Sandwich Composite Panels [D]. Harbin:Harbin Institute of Technology, 2017.

[24] 乔玉,周光明,刘伟先,等. 复合材料阶梯形胶接接头渐进损伤分析[J].南京航空航天大学学报,2014,46(4):632-637.

QIAO Yu, ZHOU Guangming, LIU Weixian, et al. Progressive Damage Analysis for Stepped-lap Joints of Adhesive-bonded Composite[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2014, 46(4):632-637.

[25] 朱涛. 含界面脱粘蜂窝夹芯结构的屈曲和损伤扩展数值研究[D].天津:天津大学, 2013.

ZHU Tao. Numerical Investigation of Buckling and Damage Propagation in Honeycomb Sandwich Structures with Face/Core Debond[D]. Tianjin:Tianjin University, 2013.