0 引言

随着叉车的广泛使用,叉车的安全性问题已成为全球车辆行业研究的热点和难点。根据美国职业安全与健康标准管理局(occupational safety and health administration,OSHA)标准统计,美国每年发生事故的叉车数量约占叉车总数的十分之一,不仅造成了极大的经济损失,更给驾驶人员的生命健康造成了极大的威胁。在叉车发生的各类事故中,由叉车侧翻引起的事故约占42%[1],由此可见,叉车的防侧翻安全控制尤为重要。叉车车身稳定区域为前桥左右轮胎与地面接触的两个中心点,以及后桥与车架铰接点所构成的三角形区域,当叉车进行紧急转向时,其重心发生偏移进而导致叉车侧翻。目前国外关于叉车防侧翻的研究主要集中在控制方面:文献[2]采用模型预测的方式对叉车的行驶状态进行了预测,通过判断叉车在运行过程中的侧倾角及俯仰角是否会造成侧翻事故的发生,来保证叉车的稳定性;文献[3]结合叉车线控转向系统的传动比特性,根据手柄转速及车速来设定不同的转向比,并在叉车高速行驶时增大转向阻尼力,以提高叉车动态特性。国内有关叉车防侧翻研究方面的报道相对较少,主流叉车厂生产的叉车均未配备对叉车进行防侧翻控制的安全系统。

本文在分析叉车结构和横向失稳机理的基础上,采用在叉车转向桥与车身之间添加油缸的方式进行防侧翻控制,同时可增大叉车的支撑面积。提出了一种基于T-S模糊神经网络的防侧翻分层控制方法,将叉车防侧翻控制分为上层辨识层、中层控制层和下层执行层[4]。上层辨识层对叉车运动状态进行划分,并为下层控制提供依据,将叉车侧向加速度、载荷和货叉高度作为输入量建立T-S模糊神经网络,并进行叉车行驶状态(侧翻风险)识别;中层控制层和下层执行层根据叉车的行驶状态(侧翻风险)对后桥与车身之间的防侧倾油缸采取相应的控制,以提高叉车在紧急工况下的安全性。

1 叉车侧翻原理分析

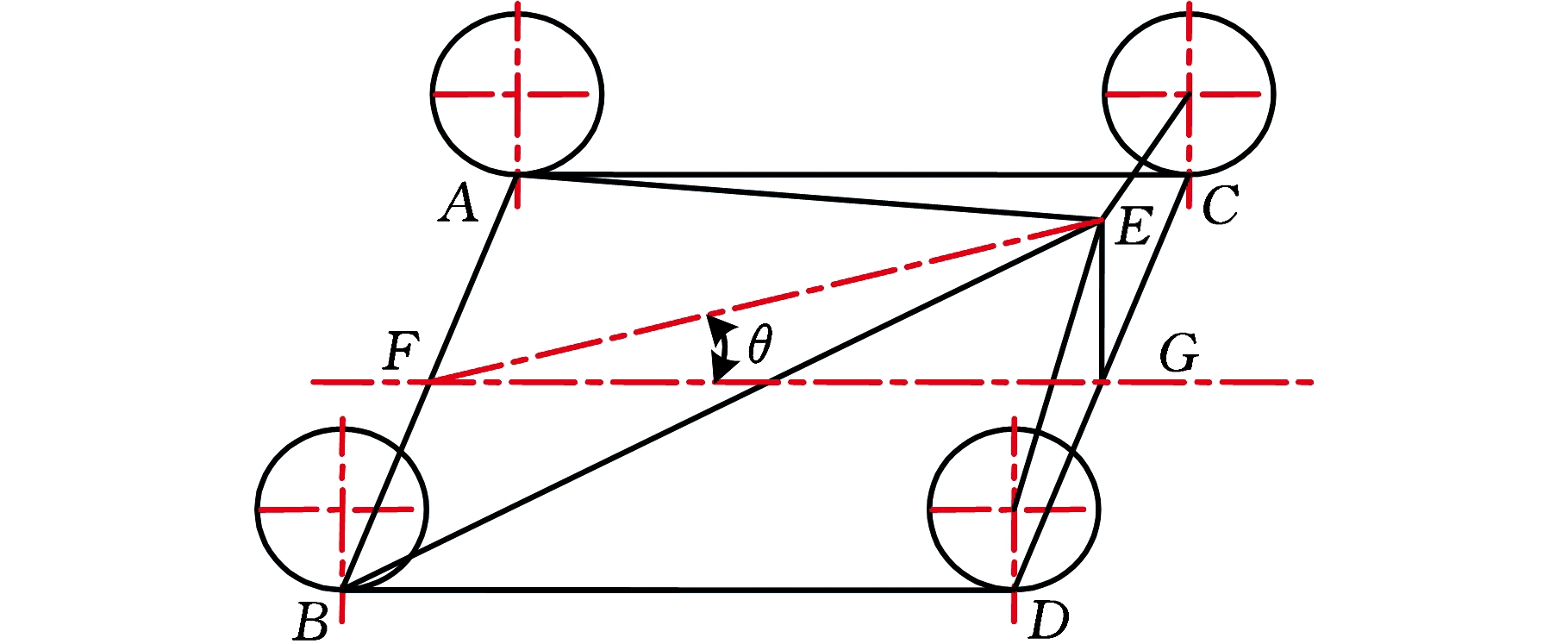

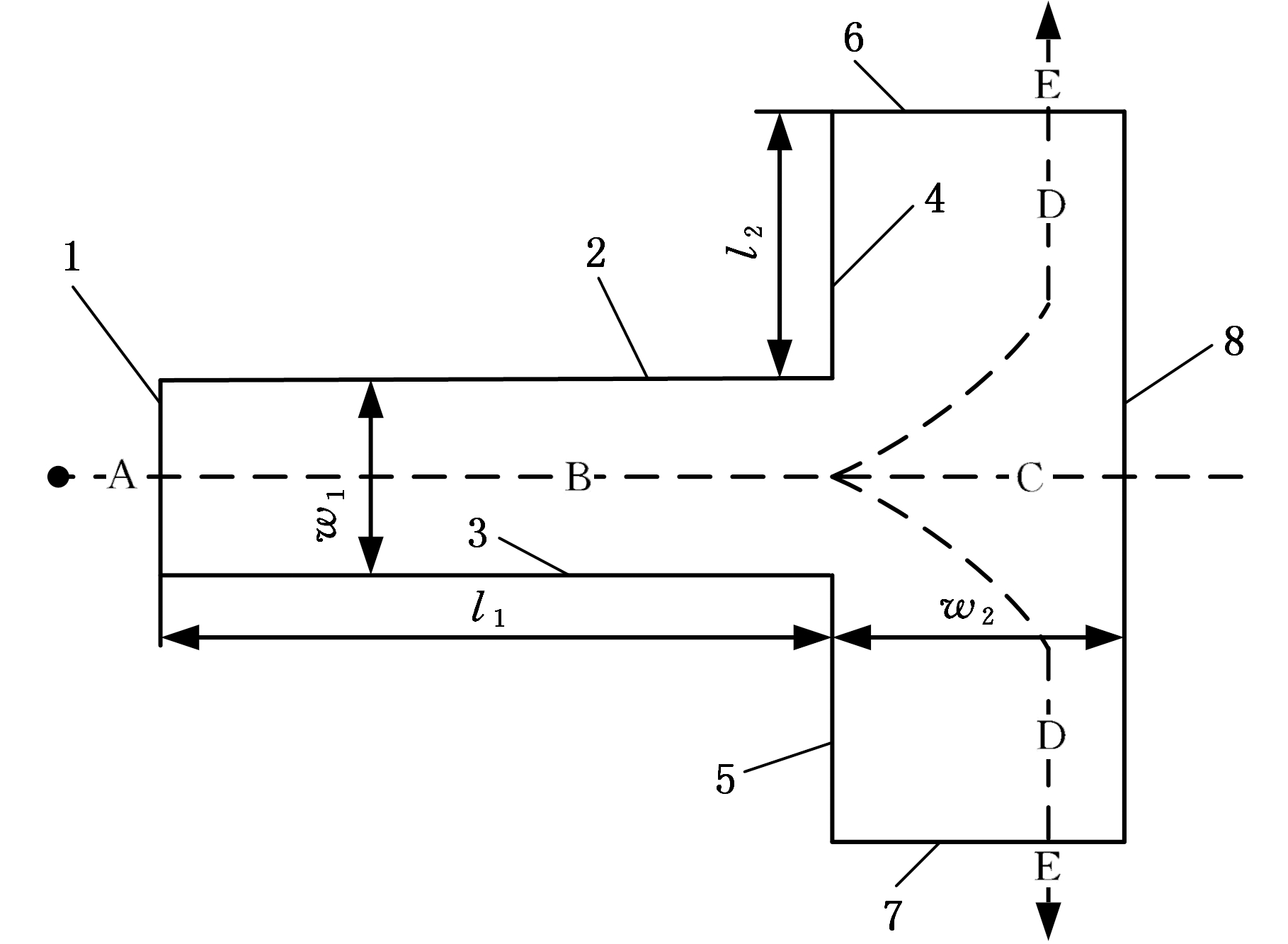

四轮支承式叉车的结构示意图见图1。该叉车通常采用前驱动后转向的底盘布置形式,正常行驶时车身沿横向的侧倾角θ在2°~3°范围内,叉车发生横向失稳后,最先可能出现沿前驱动轮外侧接地中心(A或B)与转向桥铰接轴中心E的连线AE或BE发生侧倾;此时叉车转向内轮接地压力减小,重心发生轻微外移,四轮均未出现离地现象,若不及时采取防侧翻控制,则叉车内侧车轮接地压力将持续减小直至发生车轮离地现象,进而会沿外侧车轮接地中心连线AC或BD发生侧翻[4]。

图1 四轮支承式叉车

Fig.1 Four wheel support forklift

车辆的稳定性取决于车辆的重心位置[5],如图2所示,其中三角形区域ABE为车辆稳定区域。平衡重式叉车在搬运货物过程中,其重心会随着货物高度的变化而发生改变,由图2可得:当叉车重心持续向外侧转移至轴线AE或BE时,其稳定性会变差,从而导致安全性降低。

(a)正常状态

(b)沿连线AE发生倾斜

(c)沿连线BE发生倾斜

图2 叉车重心位置与稳定性的关系

Fig.2 The relationship between the gravity center position of forklift and stability

要保证叉车的横向稳定性,可通过合理的调控使叉车重心处于ABE稳定区域,在危险的状况下可将叉车车身与后桥之间锁定,使得叉车的稳定区域由ABE变为ABDC,以显著提高叉车的安全性[6]。

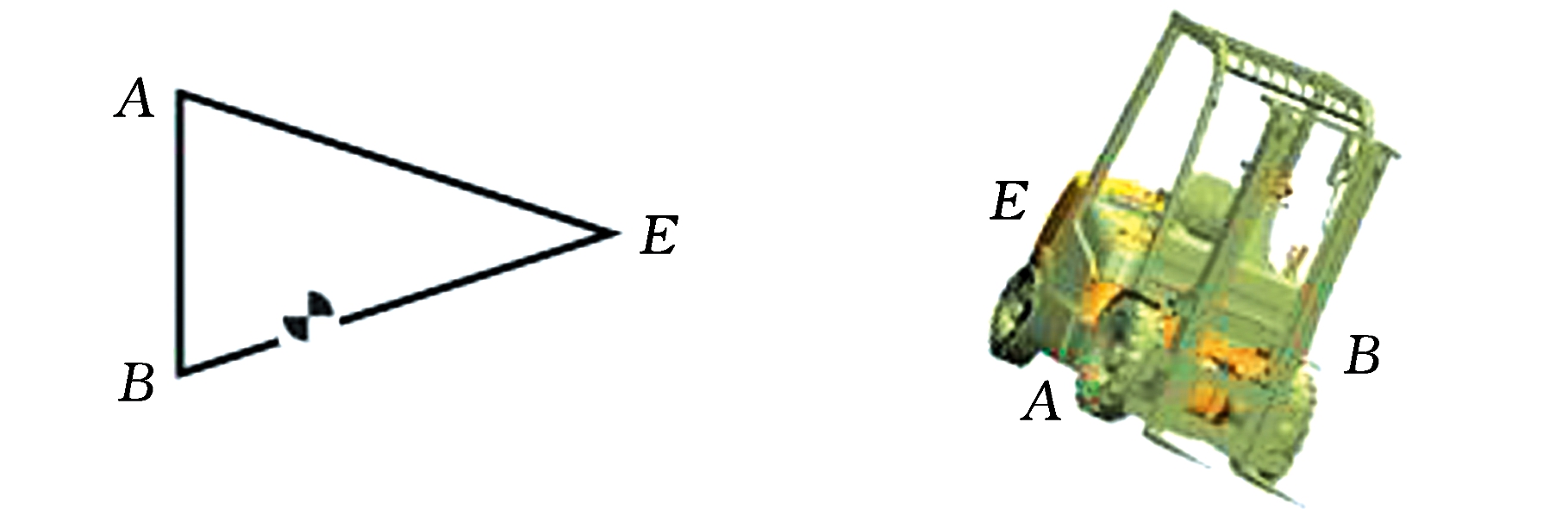

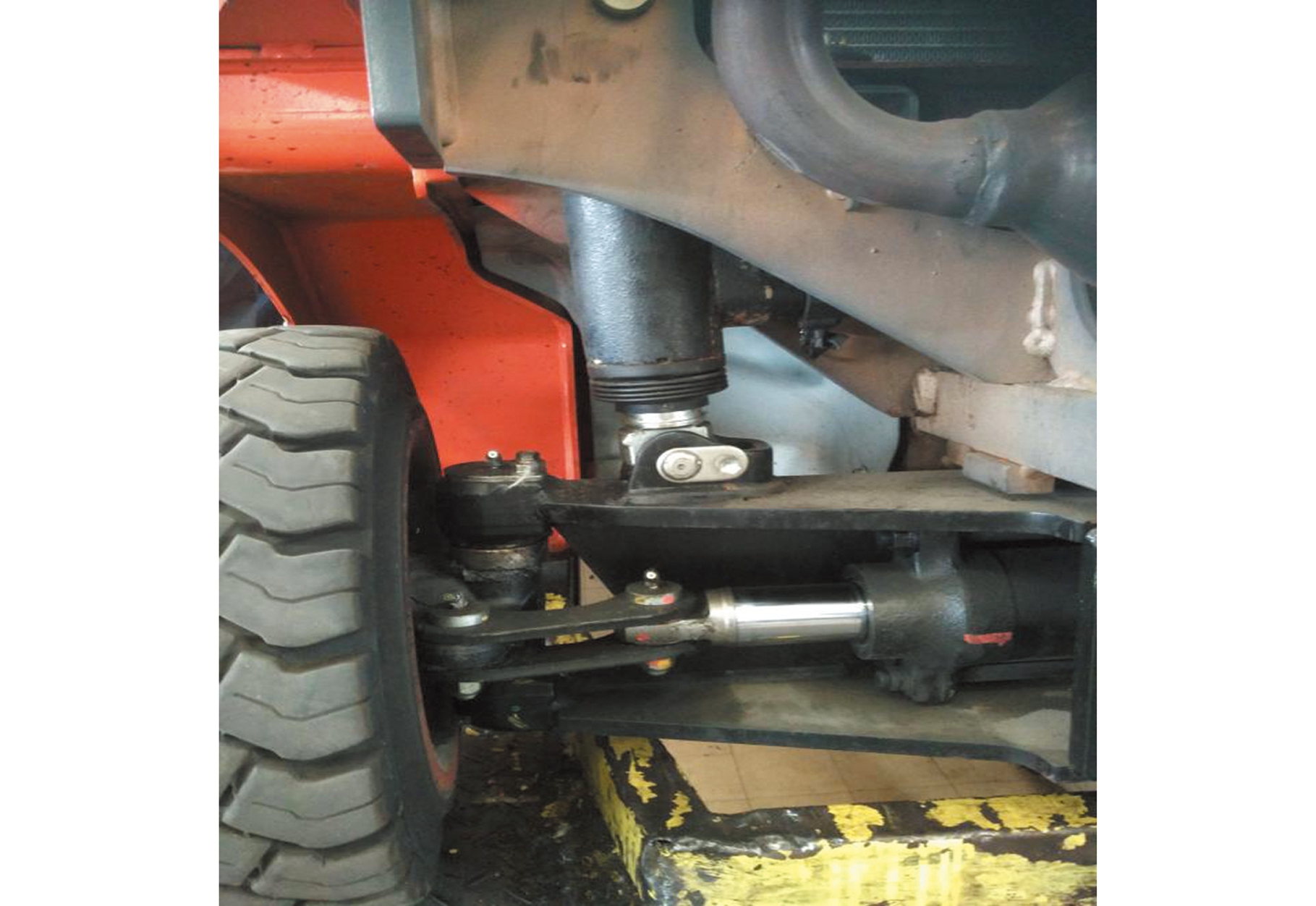

2 防侧倾液压油缸设计

由上述叉车侧翻原理分析可知:通过增大叉车的稳定区域、改变叉车重心位置,可提高叉车在紧急工况下的防侧翻能力,从而保证驾驶人员安全,因此,本文根据文献[7]设计了一种双向防侧倾液压油缸,以提供支撑力与抗拉伸力,并将其单侧安装在车身与后桥之间,安装方式见图3。该油缸在叉车发生侧倾时对车身提供侧向支撑力,从而可将叉车的稳定区域由三角形变为梯形。

图3 防侧倾液压油缸安装示意图

Fig.3 Anti-roll hydraulic cylinder installation diagram

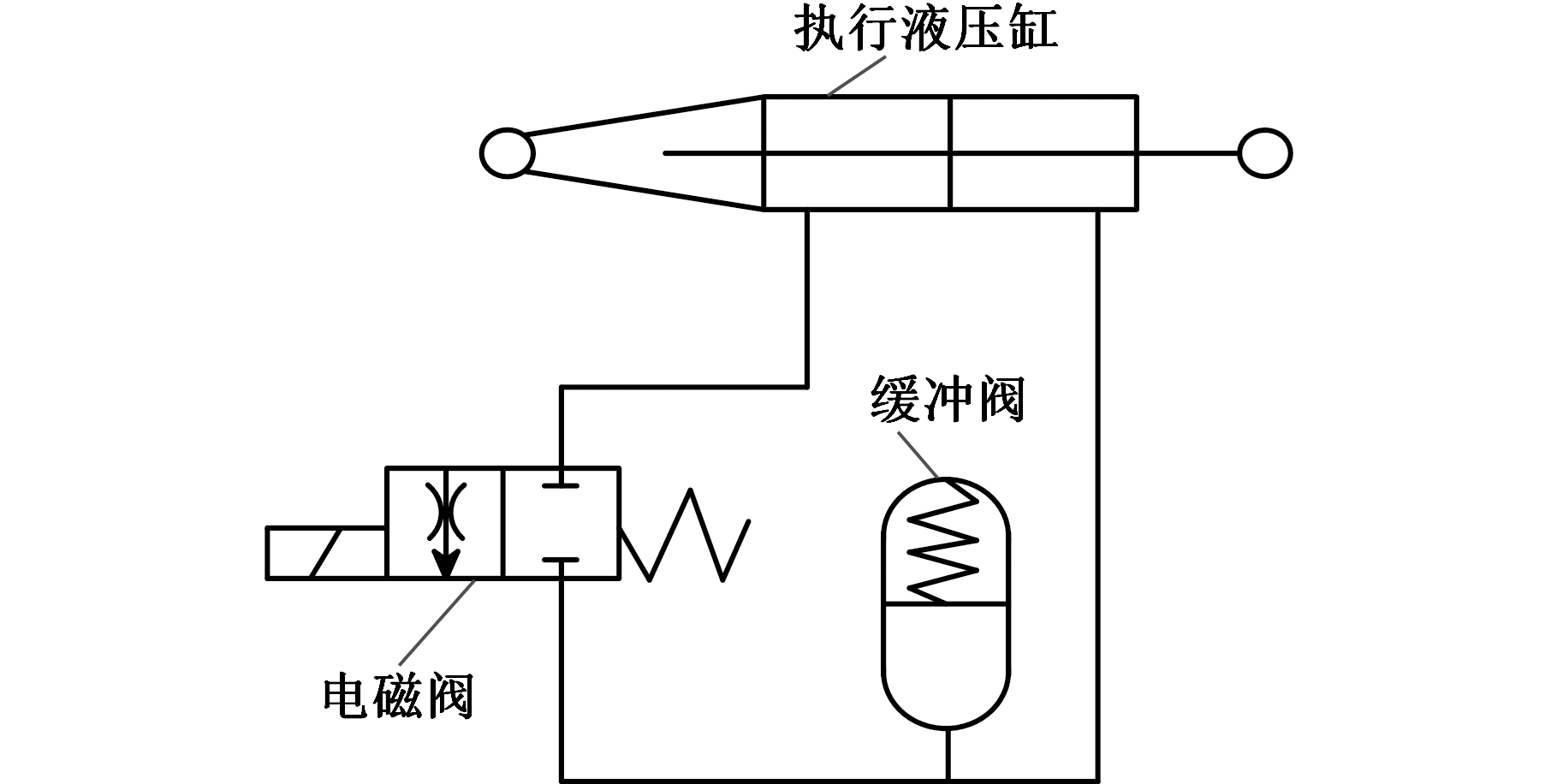

防侧倾液压油缸原理见图4,设计加工的防侧倾液压油缸的实物见图5。常闭阀为控制防侧倾油缸的电磁阀[8],在叉车启动完毕后,将电磁阀通电并完全打开,此时工作频率为750 Hz。 通过调节脉冲宽度调制(pulse width modulation,PWM)信号的占空比来控制电磁阀的开度,从而调节防侧倾液压油缸的工作方式,有如下3种情况。

图4 液压油缸原理

Fig.4 Principle of hydraulic cylinder

图5 防侧倾液压油缸

Fig.5 Anti-roll hydraulic cylinder

(1)电磁阀给出的控制信号是占空比为70%的PWM信号。此时,电磁阀开度最大,液压油缸内的活塞可自由移动,从而可接通液压缸的左腔与右腔,液压油通过电磁阀的节流孔使两腔连通,因存在节流作用,液压油缸的活塞运动速度变慢,通过缓冲阀吸收了一定的压力,叉车在不平路面行驶时,液压油缸可起到一定的柔性支撑作用,从而使得叉车行驶中的横向稳定性得以提高。

(2)电磁阀给出的控制信号是占空比为0的PWM信号。此时,电磁阀自身的弹簧力将其顶针推回原位,即电磁阀处于全闭状态,锁定了液压油缸,从而使得刚性连接在后桥与车身之间形成,车身被4个车轮同时支撑,进而使得车辆横向的稳定性得到显著提高。

(3)电磁阀给出的控制信号是占空比为0~70%的PWM信号。此时,电磁阀的开闭状态介于开启与关闭之间,液压油缸内的活塞仍可进行运动,但阻力较大。

3 整车虚拟模型

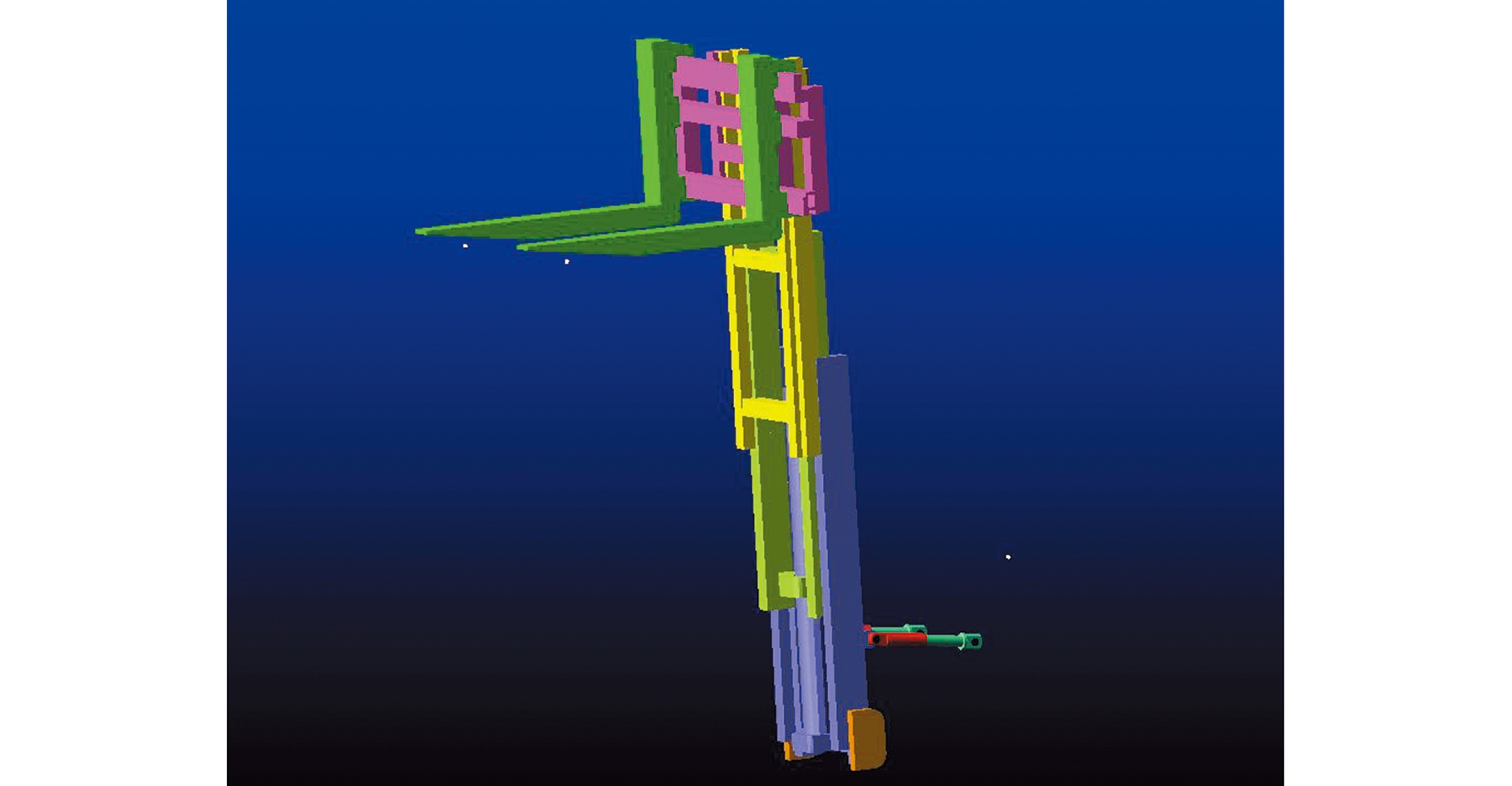

3.1 叉车门架建模

叉车门架的整体结构包括:内外门架、链条链轮、货叉及其安装架、起升油缸和倾斜油缸等。在建立虚拟样机的叉车门架过程中,由于只需考虑各个运动件之间的运动副关系,因此本文在建模过程中简化了门架的模型,同时去除了链条及链轮。在定义好各机构间的约束关系后,可得到建立完成的门架虚拟模型,如图6所示。其中,货叉上升及下降之间的约束关系可简化为货叉与门架之间的平行运动副,门架两侧的后部设有可使门架前后运动的倾斜油缸。设定前倾的最大角度为3°~6°,后仰的最大角度为10°~13°。上述前后俯仰角度的设定可使得叉取和堆放货物较为方便[9]。

图6 叉车门架虚拟模型

Fig.6 Virtual model of forklift gantry

3.2 转向机构建模

在初步建立虚拟样机的转向机构模型之后,转向机构是否精确且接近于实际需求,还需要验证及优化。由转向机构的阿克曼定理可知:在叉车转向期间,为使所有车轮一直保持纯滚动运动状态,转向机构需满足:

cotα-cotβ=M/L

(1)

式中,α为外轮转角;β为内轮转角;M为内外轮间距;L为前后轮轴距。

优化过程中的目标为两种情况下的转向轮外轮转角之间差值的绝对值er尽可能地小。er表达式为

er=|α1-α2|

(2)

式中,α1为测量所得的转向轮外轮转角;α2为理想状态下的转向轮外轮转角。

将所有数据参数化处理后,利用ADAMS优化程序进行仿真优化,得到上述优化的误差数据,见图7。

图7 误差优化图

Fig.7 Error optimization chart

由图7可知,经多次优化后,优化目标逐渐归零化。最终得到在ADAMS中所建立的叉车转向机构模型,如图8所示。

图8 ADAMS转向机构图

Fig.8 Steering mechanism diagram in ADAMS

3.3 叉车整车模型建立

整车建模是根据合力3 t叉车的具体参数进行的,且在建模过程中,需对叉车结构进行一定量的简化,如对叉车具体的机械结构进行剔除或简化,同时在叉车门架建模中不考虑带动门架的传动系统和发动机等机构。合力3 t叉车实际使用的前后轮轮胎型号分别为28X9-1512PR和6.50-10-10PR,在建模过程中选取Fiala轮胎模型,最终呈现的叉车虚拟模型如图9所示。

图9 整车虚拟模型

Fig.9 Vehicle virtual model

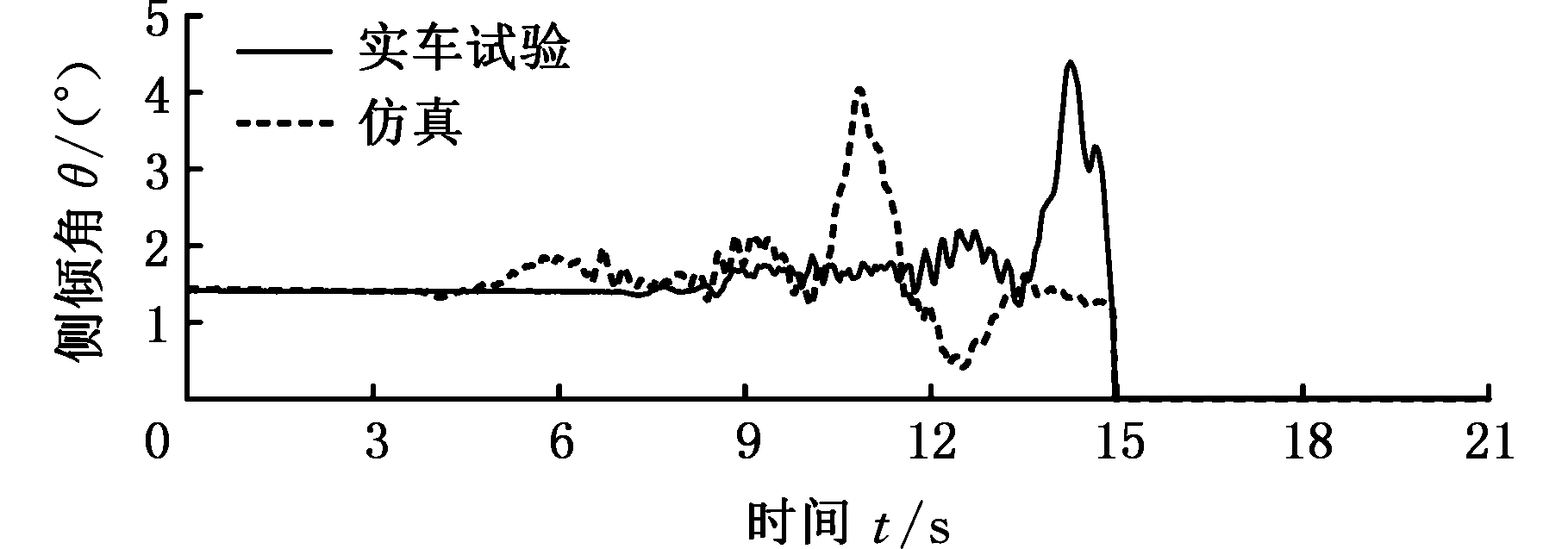

3.4 模型仿真与验证

在整车虚拟模型建立完成后,对叉车在圆周工况下进行仿真,在ADAMS中设置仿真工况,通过设置固定的叉车转向角使叉车做圆周运动,并不断改变叉车车速,从而得到叉车圆周运动质心轨迹。将仿真过程中得到的叉车车身侧倾角与实车圆周工况所采集的车身侧倾角进行对比,具体结果见图10。

图10 车身侧倾角对比图

Fig.10 Body roll angle comparison chart

由图10可以看出,仿真结果与叉车在实际工况下的结果基本吻合,因此所建立的整车虚拟样机模型可以作为仿真的控制对象。

4 叉车状态分级

在叉车防侧翻控制策略中,依据叉车侧向加速度、载荷和货叉高度将叉车的运行状态分为三级,其中,一级状态为绝对安全状态,二级状态为安全边界状态,三级状态为危险状态。绝对安全状态表示叉车状况稳定,没有侧翻危险;安全边界状态表示叉车存在一定的侧翻危险,可能向危险状态恶化,只要进行合理控制通常不会发生侧翻;危险工况通常出现叉车前轮一侧离地的现象,叉车侧翻的可能性很大,必须采取控制。划分叉车三种行驶状态之间的界限相对模糊,叉车侧向加速度、载荷和货叉高度三参数对叉车侧翻风险的影响程度是不确定的,但参数之间又有很强的关联性。车速越快,叉车越危险;侧向加速度越大,叉车越危险;货叉高度越高,叉车越危险;载荷在一定范围内越大,叉车越稳定,但当货叉高度达到一定高度时,载荷越大,叉车越危险。本文采用T-S模糊神经网络对叉车的行驶状态进行识别,输入量为叉车的侧向加速度、载荷和货叉高度,输出量为叉车行驶状态。

5 T-S模糊神经网络识别模型

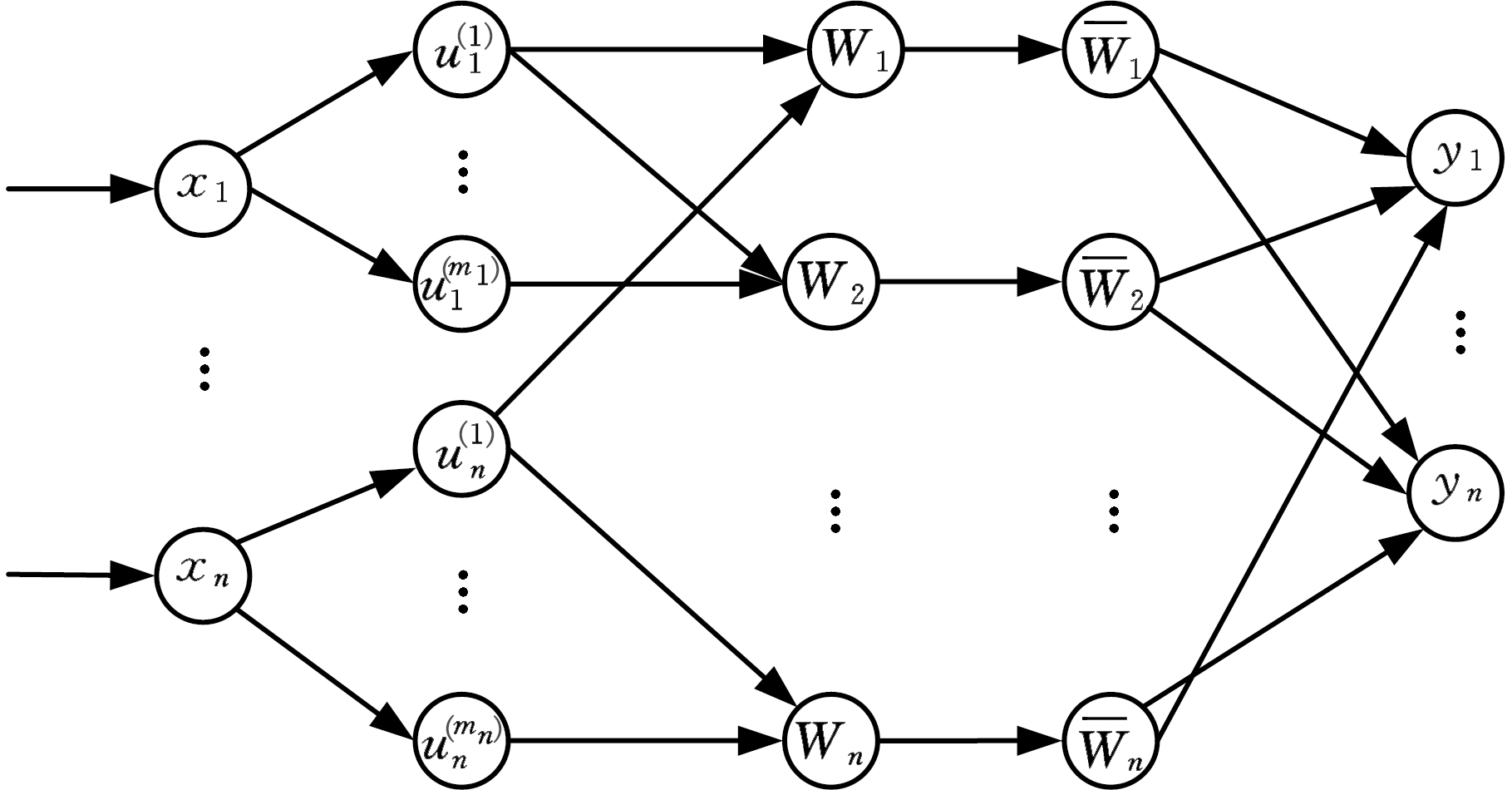

5.1 T-S模糊神经网络

模糊神经网络将模糊系统与神经系统相结合,充分考虑其互补性,并将神经网络的学习机制与人类思维和模糊控制系统的推理相结合[10],其特点为传统的神经网络输入量和权重的模糊化处理。

所有T-S模糊神经网络规则均基于线性方程,因此模型的全局输出具有优秀的数学表达式属性[11],在处理多变量系统时,可有效减少模糊规则的数量。其最大的优点是不仅可以实现模型自动更新,而且模糊子集的隶属度函数也可以连续变化。

叉车侧向加速度、载荷和货叉高度三个输入与叉车横向稳定性没有定量关系,因此需先通过普通叉车使用神经网络强大的自学习功能来对这三个参数进行模糊化处理,再对经典的叉车行驶状态进行实时预测。

T-S模糊神经网络模型有五层[9],其具体结构见图11,其中,x为输入变量;u为模糊集隶属函数; W为模糊规则的适应度,![]() 为归一化计算值,y为输出值。

为归一化计算值,y为输出值。

图11 T-S模糊神经网络结构

Fig.11 T-S fuzzy neural network structure

(1)输入层。第一层有n个直接与输入节点相连接的节点,选取叉车的行驶状态参数值xi作为输入值x=[x1 x2 … xn],传达到第二层。

(2)模糊层。该层的任意一个节点都可表示一个语言变量值,对输入到第一层的叉车行驶状态进行参数化的模糊等级划分,并计算叉车行驶状态参数xi对应语言变量的模糊集隶属度函数![]() ,即

,即

(3)

i=1,2,…n j=1,2,…,mi

式中,“≡”表示恒等于;n为输入量维数;mi为xi的模糊分割数;![]() 为对应输入变量xi所采用的模糊子集。

为对应输入变量xi所采用的模糊子集。

(3)规则制定层。每个节点表示用来确定叉车条件的模糊规则,且根据式(3)计算每条规则的隶属度函数值,对计算出的每个隶属度进行模糊处理,得到每条模糊规则的适应度,即

(4)

在叉车行驶条件参数中,通常在输入条件附近的语言变量值的隶属度值较大[12],远离输入条件的语言变量值则具有隶属度值较小的属性。

(4)去模糊层。该层具有归一化模糊系统规则的功能。

(5)输出层。采用加权平均去模糊化法来计算模糊系统的输出值,即

(5)

式中,pi为模糊系统参数。

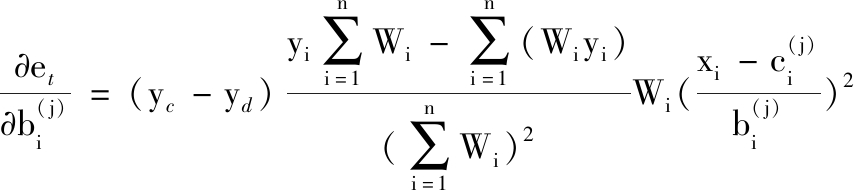

5.2 T-S模糊神经网络优化

T-S模糊神经网络通常用来优化系统系数,具体实现方法为:将实际输出值和期望输出值进行对比,并依据二者的误差来实现优化[13],通过不断优化和缩小实际输出值与期望输出值的差值,使T-S模糊神经网络系统的实际输出值更加接近期望输出值。系统输出结果的精确性与样本学习数据量及样本训练次数成正比,学习数据量越大,训练次数越多,输出结果就越精确。优化修正算法具体如下。

(1)计算训练误差:

(6)

式中,yd为叉车行驶状态的期望输出;yc为叉车行驶状态的实际输出;et为期望输出和实际输出的误差。

T-S模糊神经网络的训练原理为:不断修正模型中的各参数来使训练误差et逐渐减小,从而使模型预测的叉车行驶状态逐渐逼近实际叉车行驶状态。当误差符合精度要求时,训练结束。

(2)计算校正模糊系统参数:

(7)

式中,k为训练次数;φ为网络学习率。

(3)修正隶属度函数的参数,其表达式如下:

(8)

(9)

式中,![]() 为隶属度函数的中心;

为隶属度函数的中心;![]() 为隶属度函数的宽度;λ为修正步长。

为隶属度函数的宽度;λ为修正步长。

5.3 T-S模糊神经网络样本训练

为确保模型准确性,首先要确保样品数量足够,且要对叉车进行连续测试,并根据工程师的经验,获得包括典型的绝对安全状态、安全边界状态、危险状态三种数据。每个样品包含40个样本,每个样品代表不同操作条件下的侧向加速度、载荷和货叉高度的特定值。选择20个数据样本作为测试数据,并通过数据测试来检验T-S模糊神经网络的准确性,以识别叉车的运行状态。为提高计算速度和训练误差的精确度,需利用标准化极值公式对训练样本数据及测试样本数据(共140个数据集)进行归一化处理,即

(10)

式中,i(i=1,2,…,140)为数据序号;![]() 为输入信号分量xj的某一值;xjmin、xjmax分别为输入值分量的最小值和最大值;xij为标准化后的指标。

为输入信号分量xj的某一值;xjmin、xjmax分别为输入值分量的最小值和最大值;xij为标准化后的指标。

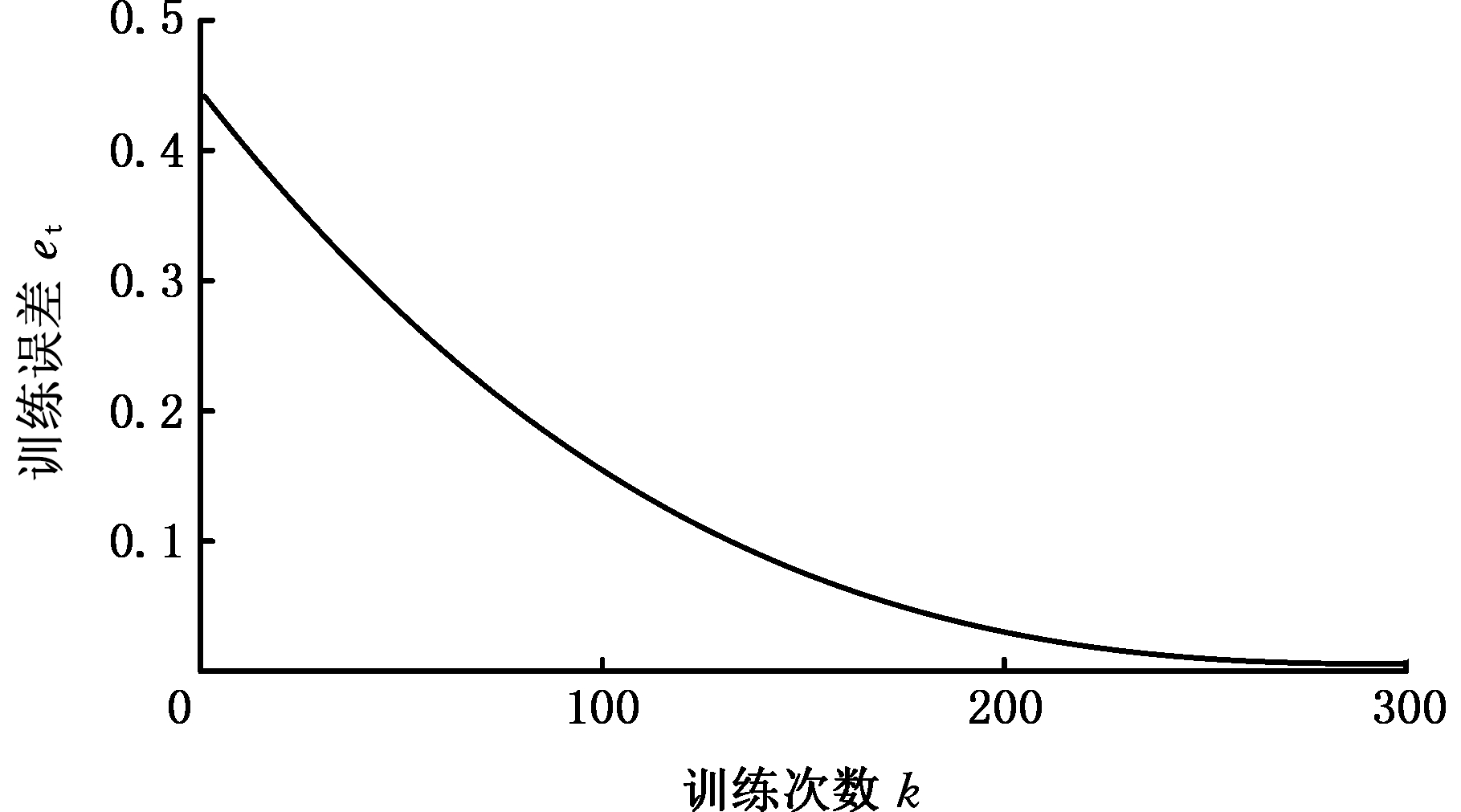

5.4 T-S模糊神经网络训练与预测

根据训练模式的维度来确定T-S模糊神经网络的结构参数。输入数据包括3个分量,每个输入分量的神经元语言变量为3,输出数据为一维,且包含有9个隶属度函数,则T-S模糊神经网络的结构为3-9-1。采用T-S模糊神经网络学习算法来优化学习误差,并校正模糊系统参数p0~p3以及模糊隶属度函数的函数中心c和函数宽度b[14]。T-S神经网络的有效训练次数为300,训练误差结果见图12,可以看出,随着训练次数的增加,训练误差逐渐趋于0,T-S模糊神经网络的模型在不断地优化[15]。

图12 网络训练误差图

Fig.12 Network training error chart

利用测试样本对训练完成后的神经网络进行测试。T-S模糊神经网络的预测流程见图13。

图13 T-S模糊神经网络预测流程图

Fig.13 T-S fuzzy neural network predition flow chart

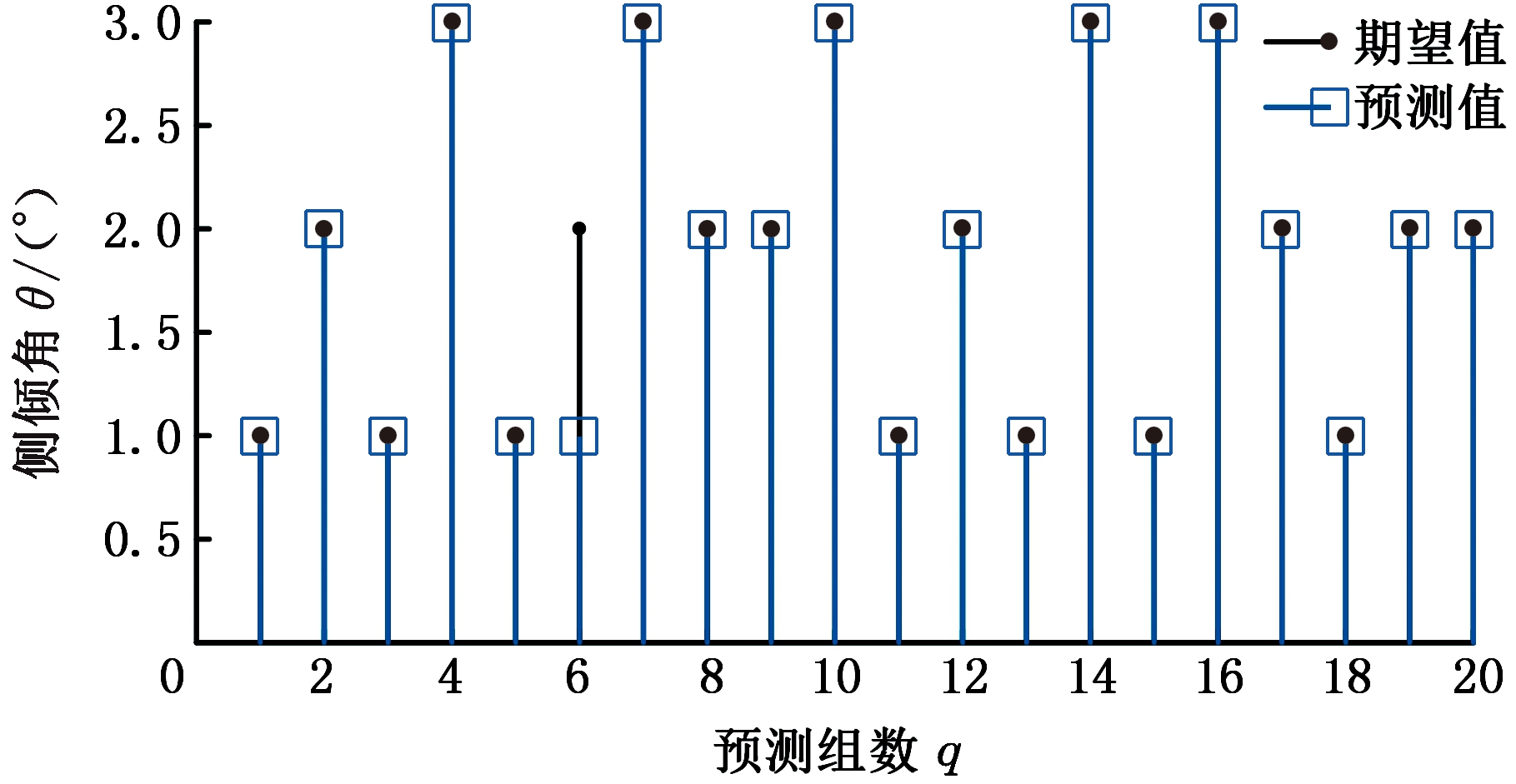

测试所选择的20个数据样本的测试结果见图14,可以看出,经过训练的模糊T-S神经网络能够正确识别测试样本中95%的叉车行驶状态,因此可认为训练完成的神经网络是有效的。

图14 T-S模糊神经网络预测结果

Fig.14 T-S fuzzy neural network prediction results

6 防侧翻分层控制策略

对叉车进行防侧翻控制最关键的是判断叉车的安全状态,从而使得防侧翻控制系统能根据相应的状态进行相应的控制,以提高叉车的横向稳定性和主动安全。

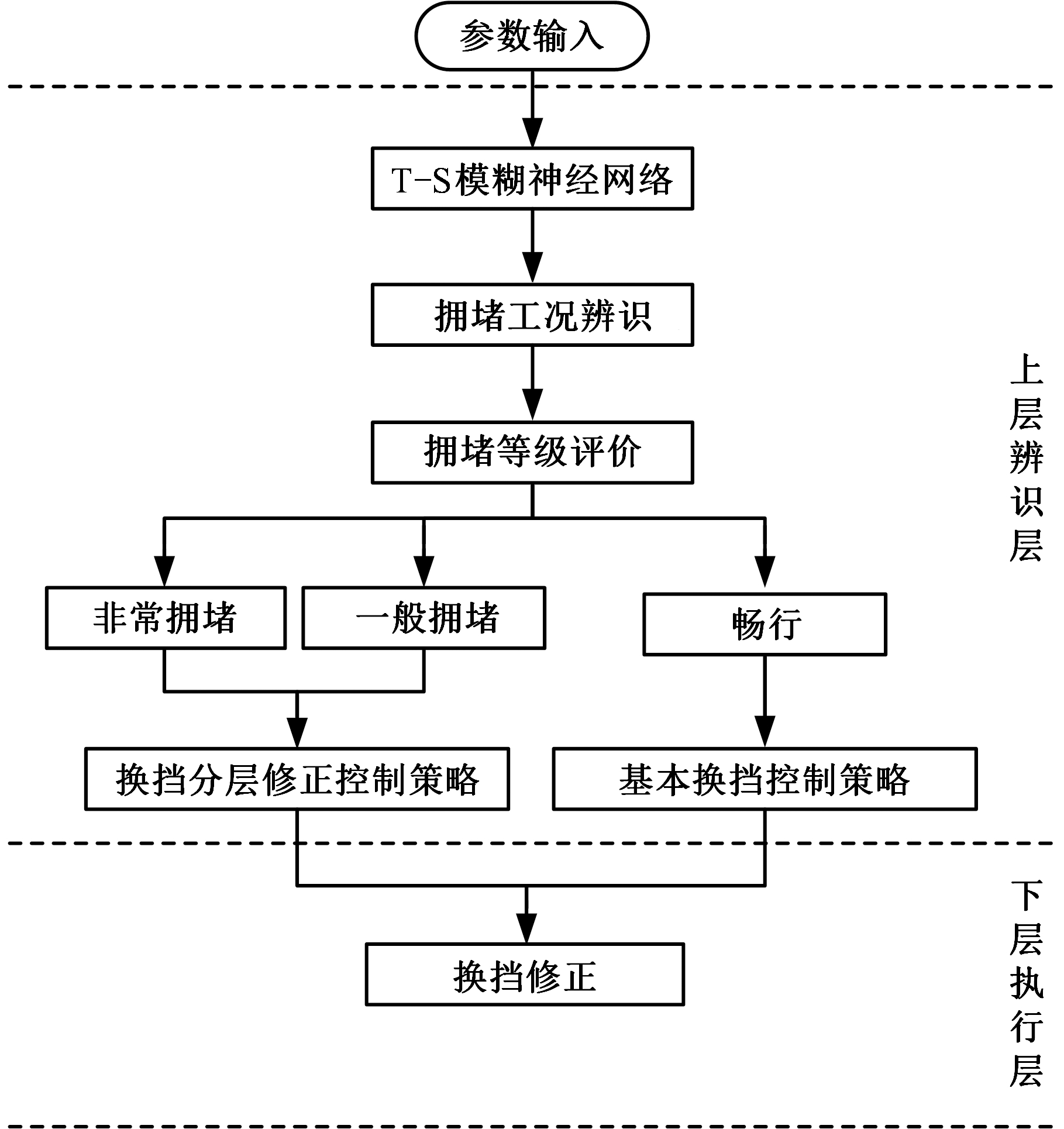

如图15所示,根据叉车的3种行驶状态:绝对安全状态、安全边界状态、危险状态,提出了一种分层控制方法来进行叉车防侧翻控制的研究。具体实现方式为:基于T-S模糊神经网络,上层辨识层进行叉车行驶状态识别;根据上层识别出的叉车行驶状态,中层控制层采取对应的控制策略;根据中层的输出控制指令,下层执行层驱动防侧倾液压油缸工作。

图15 横向稳定控制策略图

Fig.15 Lateral stability control strategy map

当叉车处于危险状态时,控制器将关闭电磁阀,锁定防侧翻油缸,此时车身与后桥之间将形成稳定区域,以此来实现叉车的防侧翻功能,从而保证了叉车行驶过程的安全性;当叉车处于安全边界状态时,控制器会将电磁阀开至1/2,油缸内的活塞则运动1/2的行程,以实现对叉车车身的调整,并防止车身侧倾状态继续恶化至危险状态;当叉车处于绝对安全状态时,控制器将完全打开电磁阀,此时油缸内的活塞可以自由运动,由于只是添加了防侧翻油缸,并未改变叉车的机械结构,因此叉车在行驶过程中若遇到不平路面,仍可表现出很好的平稳度。

7 ADAMS与Simulink的联合仿真

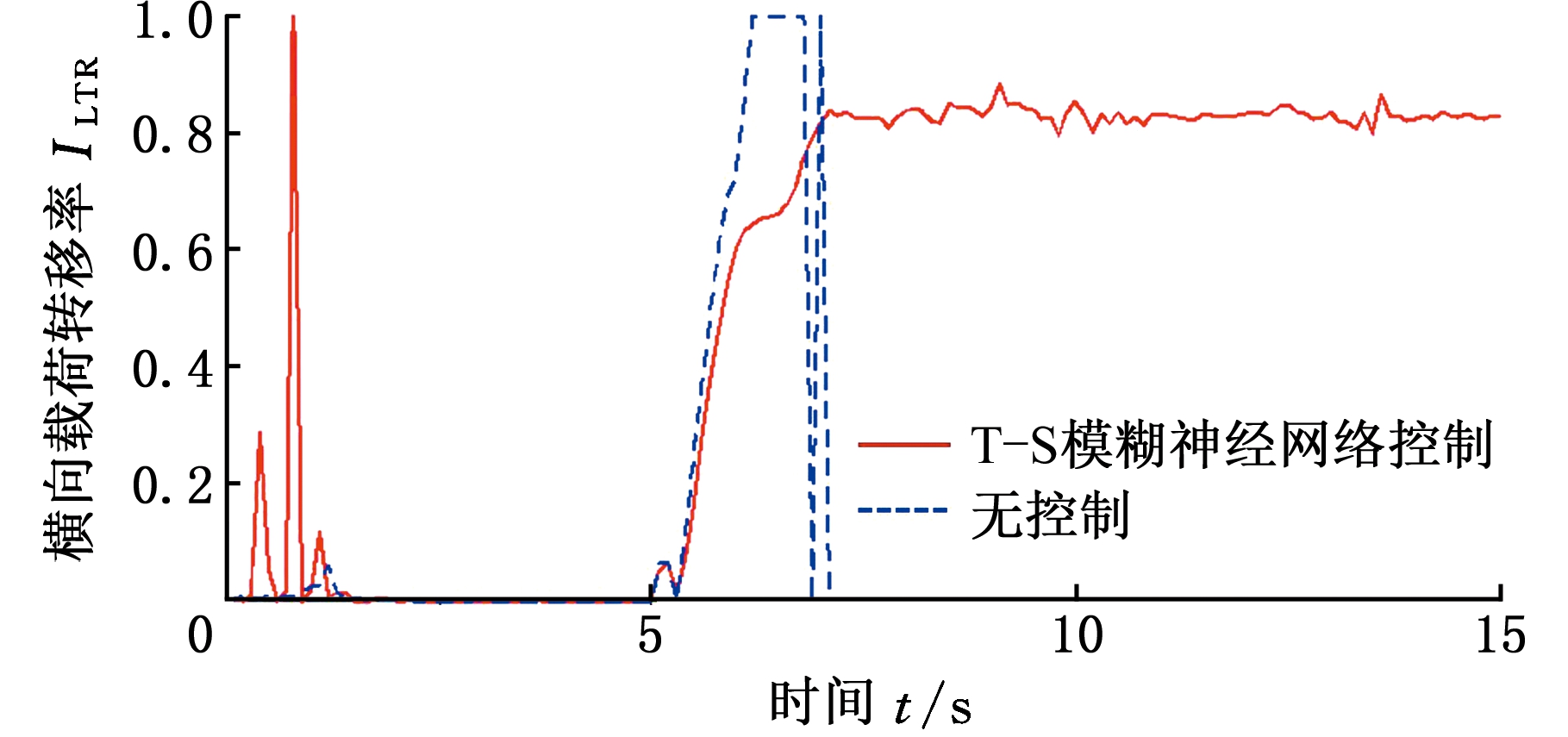

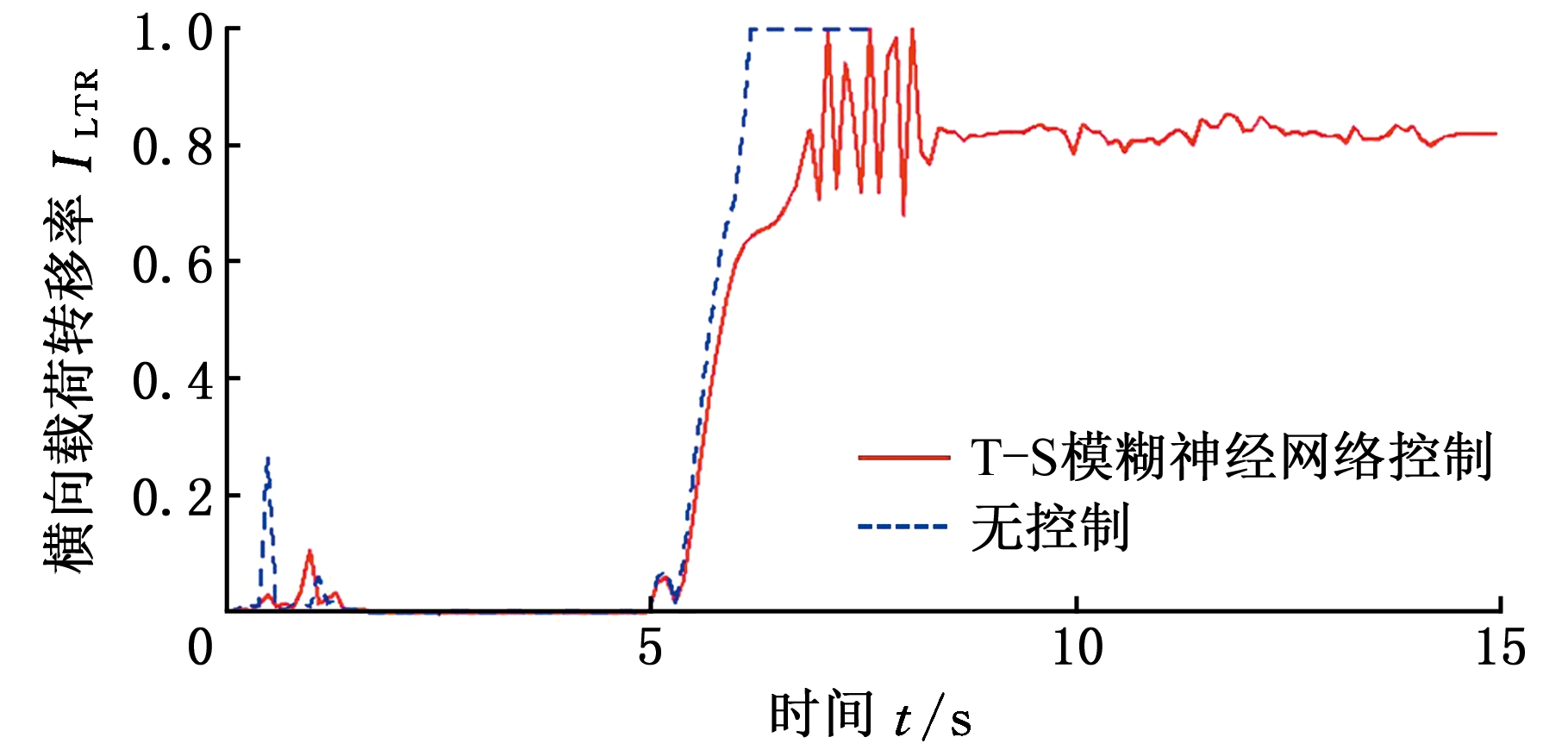

设置叉车分别在满载状态和空载状态下进行高速阶跃转向这两种典型的极限工况并进行仿真,以检验该控制策略的有效性。将上文基于ADAMS建立的叉车整车虚拟模型导入MATLAB/Simulink进行联合仿真,并将前桥左右轮载荷的差值与两轮载荷之和的比值ILTR [16]作为叉车安全状态的评价因子,当ILTR =0时,叉车前桥左右轮载荷相等,此时叉车处于绝对安全状态;当ILTR =1时,叉车一侧轮胎抬离地面,此时叉车可能发生侧翻危险,仿真结果分别见图16和图17。

图16 空载阶跃横向载荷转移率对比图

Fig.16 No-load step lateral-load transfer ratio comparison chart

图17 满载阶跃横向载荷转移率对比图

Fig.17 Full-load step lateral-load transfer ratio comparison chart

由仿真结果可以看出,在阶跃转向这种危险状态下,所提防侧翻控制策略能有效地避免叉车出现侧翻现象,从而提高了叉车的横向稳定性与安全性。

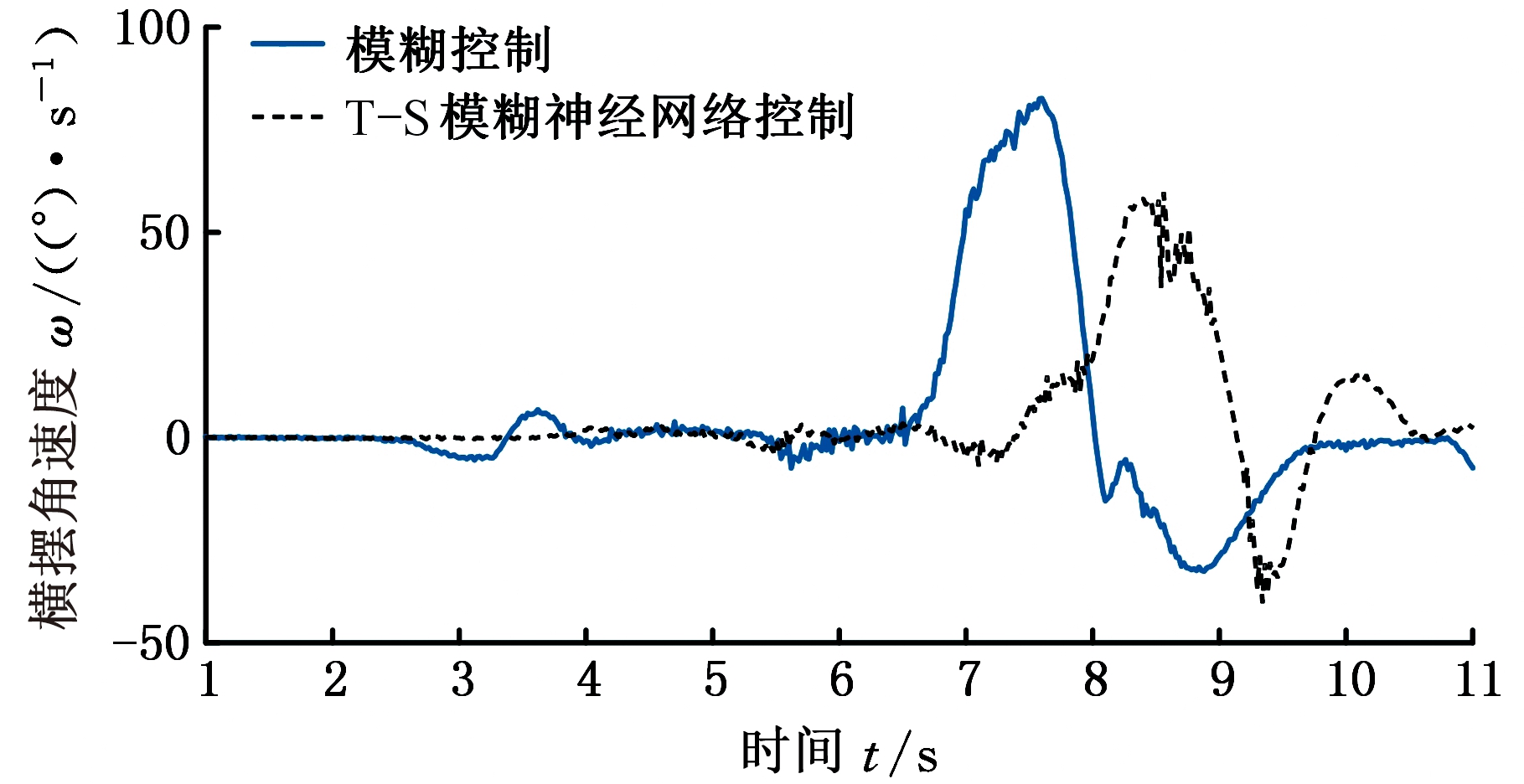

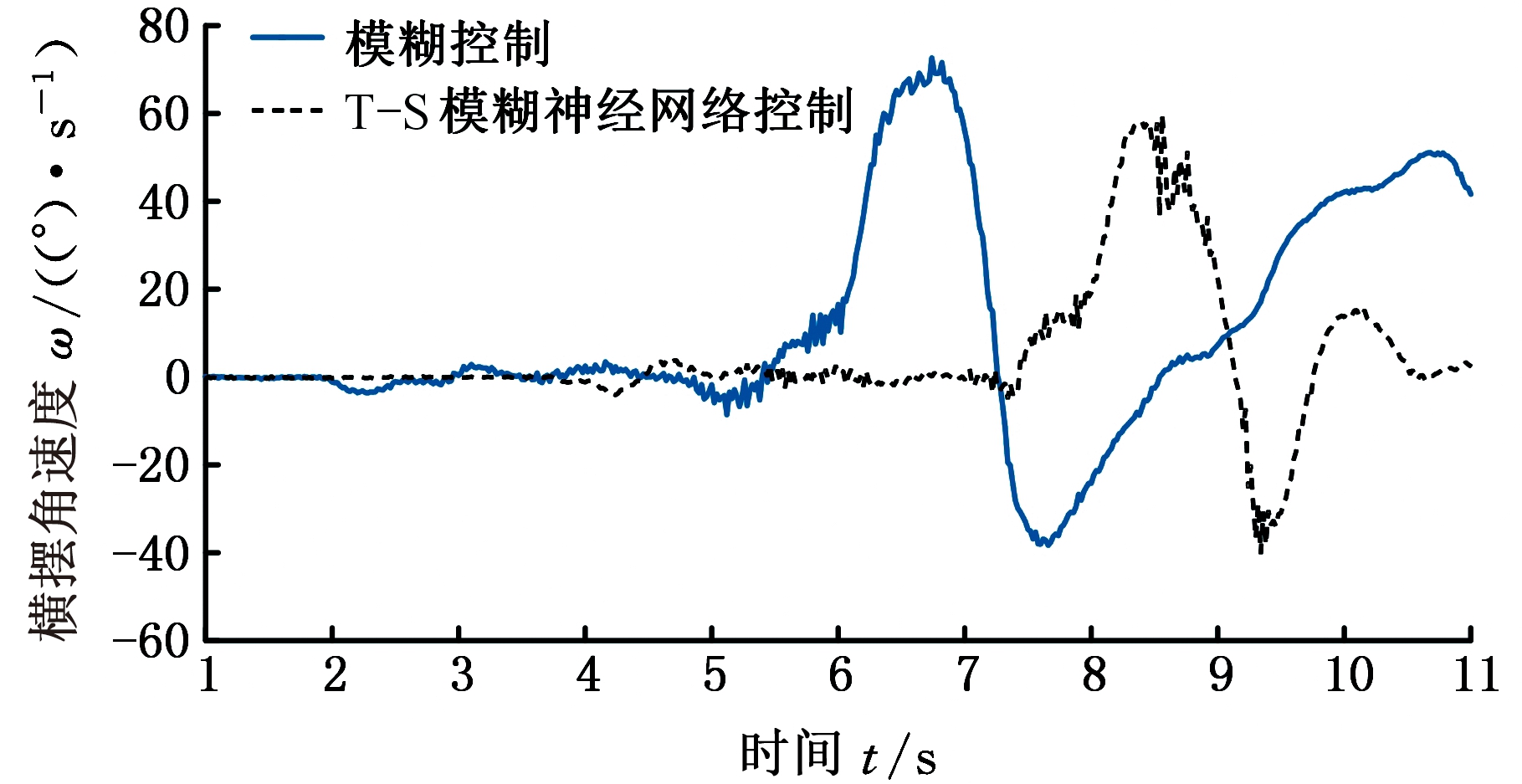

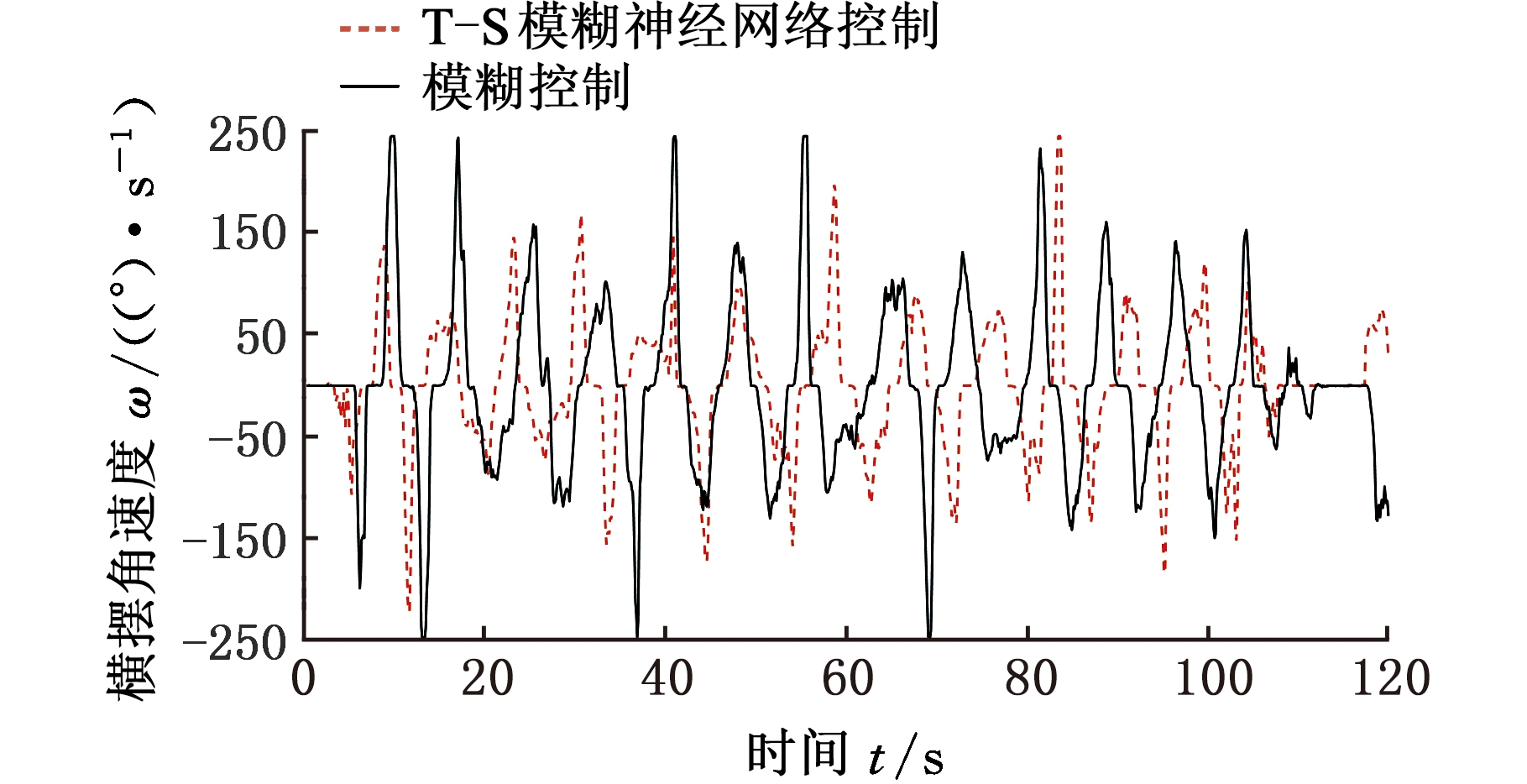

分别采用模糊控制与T-S模糊神经网络控制方法,对叉车在空载和满载高速阶跃转向两种极限工况下进行仿真,并采集两种控制方法下的叉车横摆角速度,仿真结果分别见图18和图19。由图18和图19可知,在叉车空载和满载阶跃转向的工况下,与模糊控制方法相比,采用T-S模糊神经网络控制方法时,叉车的横摆角速度较小,防侧翻的效果较好。

图18 空载阶跃横摆角速度对比图

Fig.18 No-load step yaw rate comparison chart

图19 满载阶跃横摆角速度对比图

Fig.19 Full-load step yaw rate comparison chart

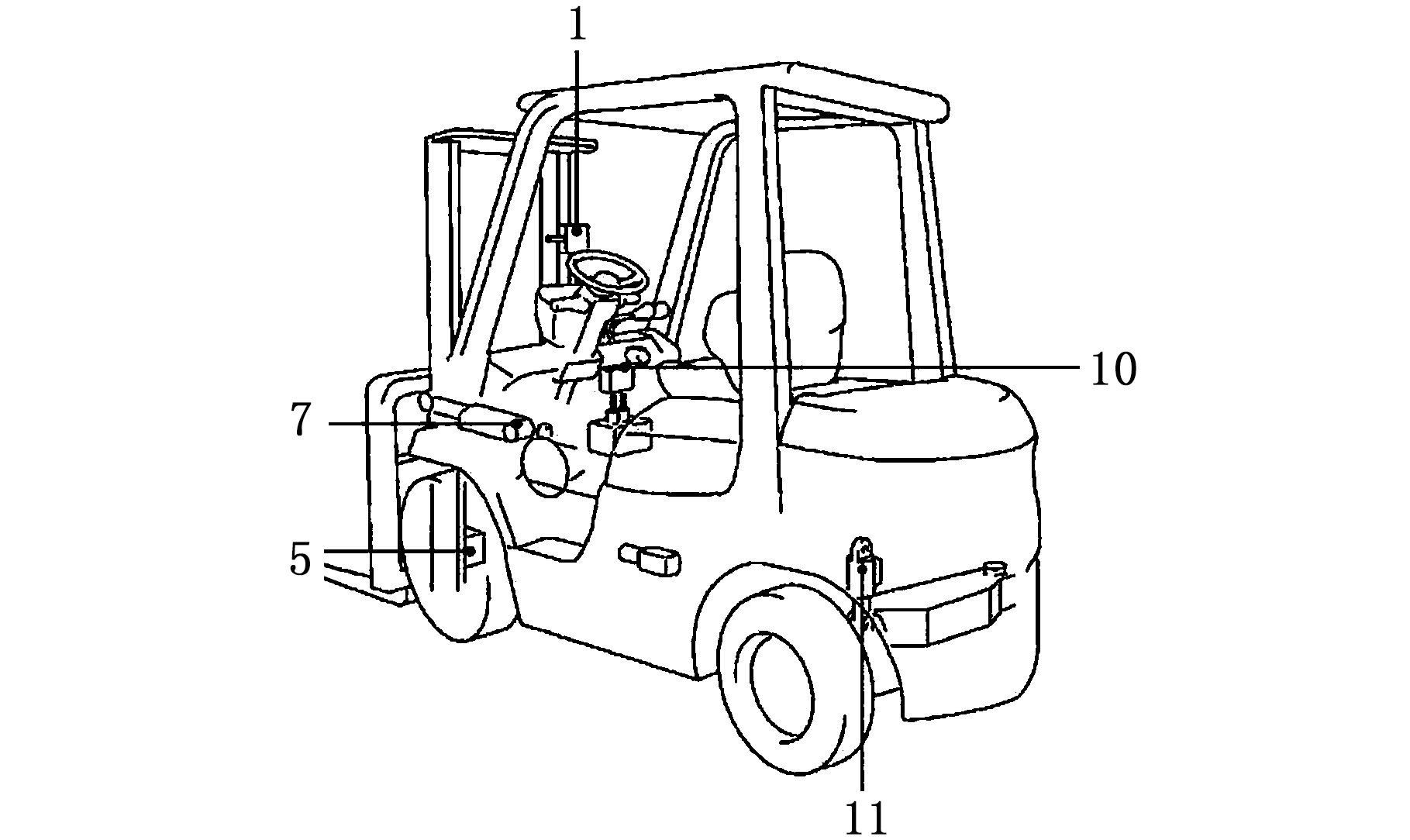

8 防侧翻控制系统设计

将防侧翻控制方法应用在实车上,根据叉车的机械结构和防侧翻控制方法的要求,需安装货叉高度传感器1、载荷传感器5、侧向加速度传感器7(偏航传感器)、执行机构防侧倾液压油缸11,各部件的安装位置见图20。控制器接收来自传感器采集的叉车的3个行驶状态参数,从而可判断出叉车的行驶状态,并通过输出相应的PWM信号来控制防侧倾油缸的电磁阀。

图20 防侧翻控制系统部件位置示意图

Fig.20 Schematic diagram of the position of the anti-rollover control system

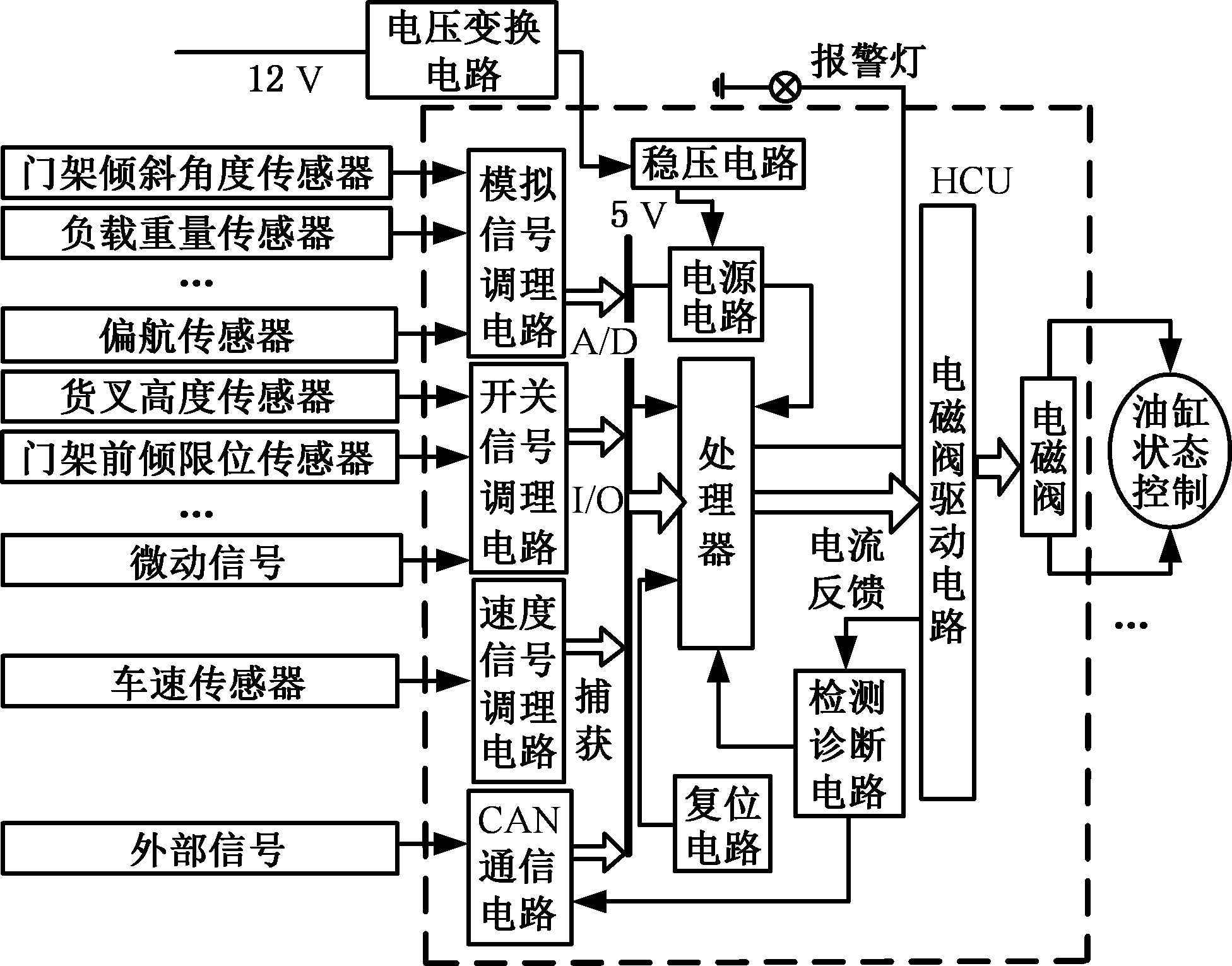

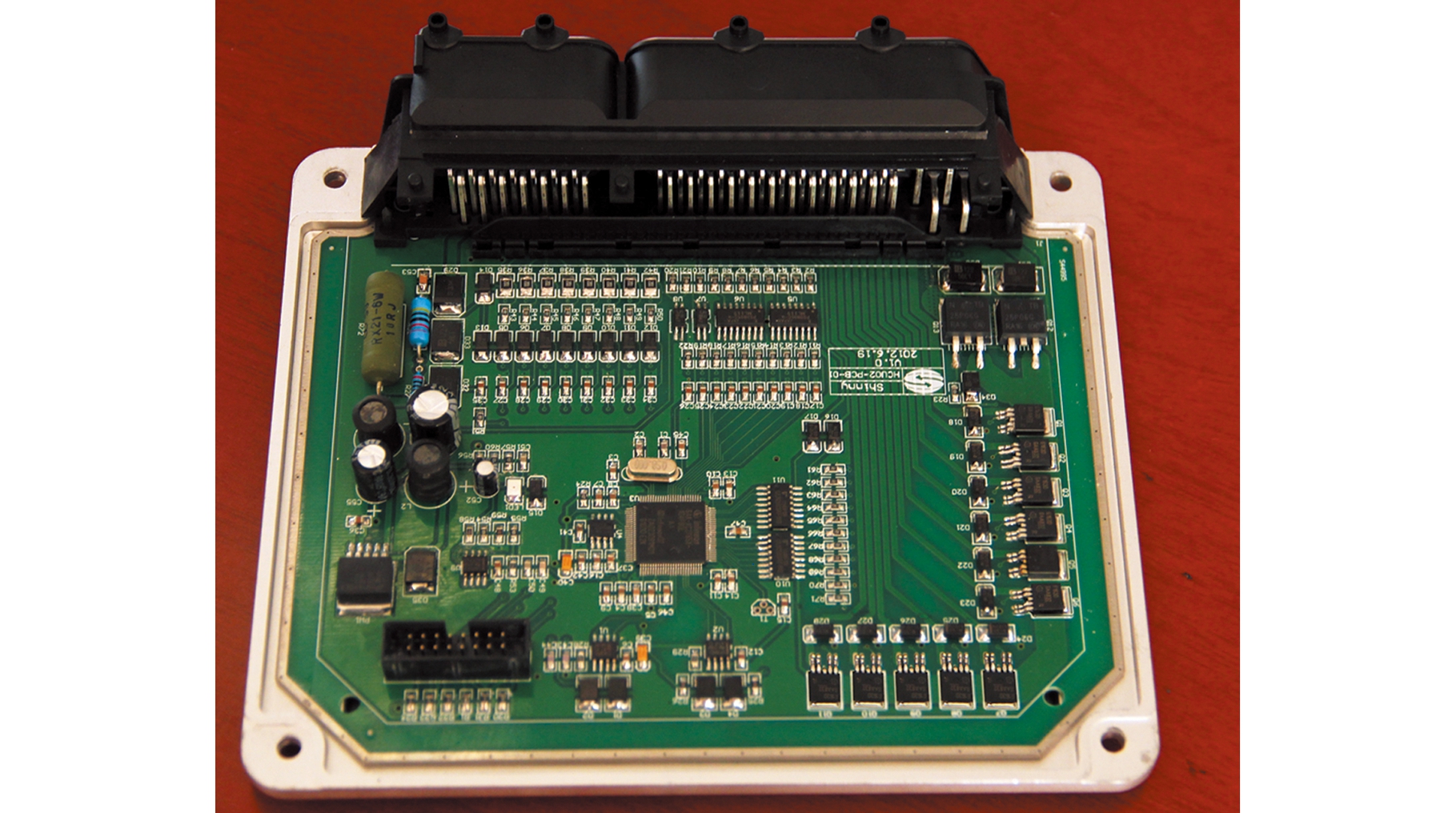

控制器是防侧翻控制系统最关键的部分,横向稳定控制器的原理见图21。本研究采用C语言编程的飞思卡尔的16位单片机MC912XS128,防侧翻控制策略经CodeWarrior编写调试仿真后,导入单片机的内部Flash中。图22为横向稳定控制器实物图。

图21 横向稳定性控制器原理图

Fig.21 Lateral stability controller schematic diagram

图22 横向稳定性控制器

Fig.22 Lateral stability controller

在试验过程中,叉车横向稳定性控制器通过采集叉车传感器信号来进行运动状态的辨识,有如下3种情况。

(1)叉车处于绝对安全状态,控制器输出占空比为70%的PWM信号,油缸自由,叉车在不平路面行驶时,液压油缸可起到一定的柔性支撑作用,从而提高叉车行驶中的横向稳定性。

(2)当叉车处于安全边界状态,控制器输出占空比为40%的PWM信号,油缸半锁,油缸内的活塞可以运动,但阻力较大,通过这种控制可减少向危险状况恶化的趋势。

(3)当叉车处于危险状态,控制器输出占空比为0的PWM信号,电磁阀不工作,油缸锁定,车身与后桥之间构成稳定区域,显著降低了叉车在危险状况侧翻的可能性。

9 实车试验

9.1 蛇形工况试验

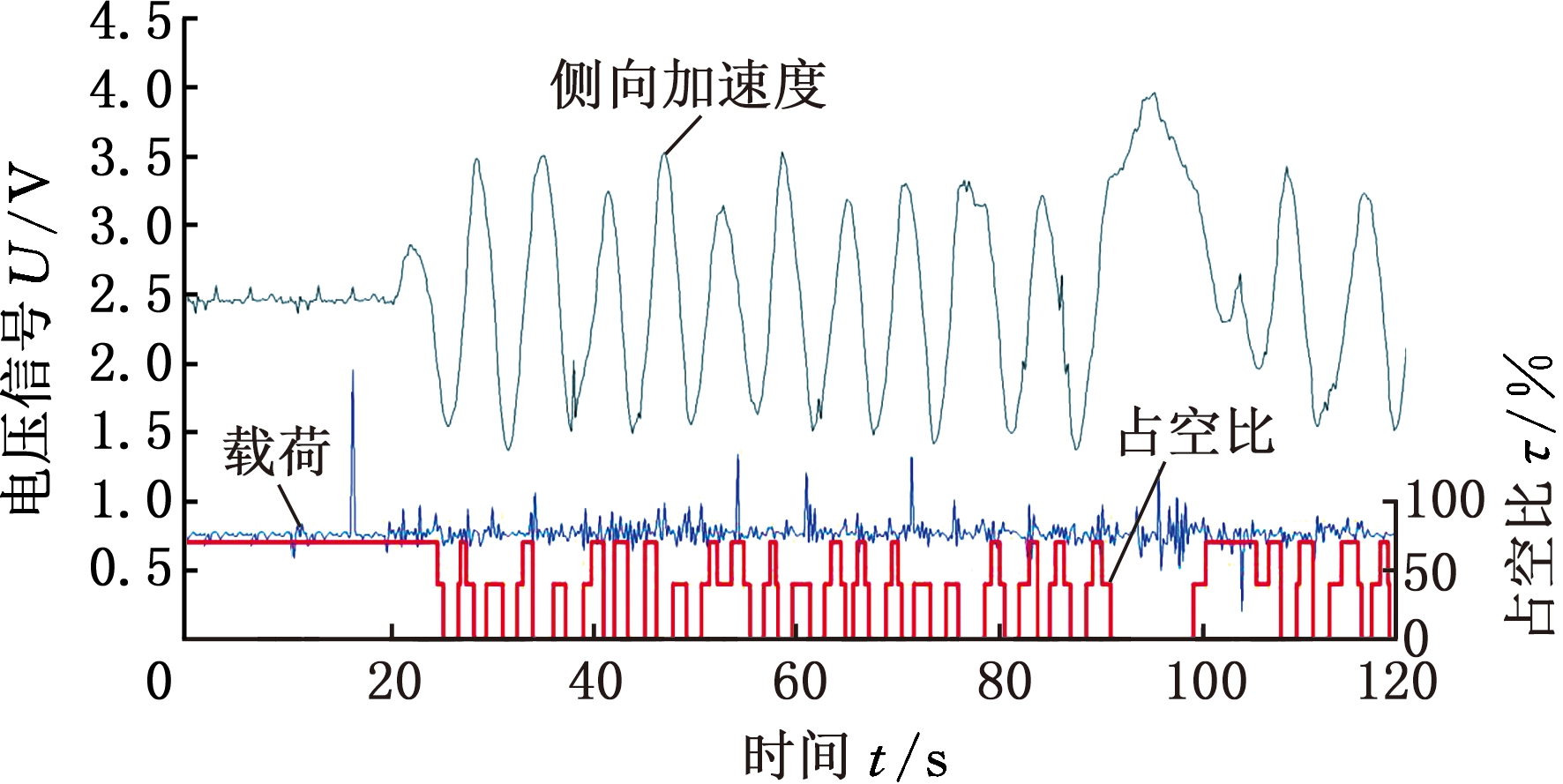

根据蛇形工况试验的要求,采集侧向加速度、载荷和货叉高度三个模拟信号量,将控制器输出的PWM信号脉宽作为一个频率信号量。采集的信号经过信号处理板与数据采集(DAQ)板卡处理,并由LabVIEW采集程序捕获得到。

以空载蛇形工况为例,试验过程中车速设置为15 km/h,将货叉降至最低位置,并将试验数据通过MATLAB进行处理,得到的结果见图23。由图23可以看出,当侧向加速度的电信号处于数据曲线的拐点处时(此时侧向加速度为极大值),控制器输出占空比为0的PWM信号,油缸锁定。当侧向加速度的电信号在2.5 V(此时侧向加速度值为0)附近波动时,控制器输出占空比为70%的PWM信号,油缸内活塞自由运动。当侧向加速度的电信号在中间值(即电信号值介于2.5 V与波峰之间或介于2.5 V与波谷之间)附近波动时,控制器输出占空比为40%的PWM信号,油缸半锁。在空载蛇形工况试验过程中,叉车车身的侧倾不会导致门架载荷的电信号发生持续规律性的变化。由试验数据可知:实车的防侧翻控制策略与理论的防侧翻控制策略是一致的。

图23 数据处理

Fig.23 Data processing

采用模糊控制和T-S模糊神经网络控制两种控制方法对叉车进行蛇形工况试验,并对采集到的叉车横摆角速度进行对比,具体采集数据见图24。由图24可知,当叉车处于空载蛇形工况时,与模糊控制相比,采用T-S模糊神经网络控制时,叉车的横摆角速度较小,提高了叉车的横向稳定性。

图24 横摆角速度对比图

Fig.24 Yaw angle speed comparison chart

9.2 欧洲标准动态稳定试验

根据欧洲标准动态稳定试验EN16203—2012标准的要求[17],动态稳定性试验可用来检验叉车防侧翻控制系统的有效性,通过统计试验成功次数来评价叉车动态防侧翻性能是否达标。本研究进行了20次欧洲标准试验,叉车防侧翻性能根据试验的成功次数来确定。图25所示为欧洲标准动态稳定试验的测试跑道。可以看出,在试验过程中,叉车货叉高度离地300 mm,门架最大程度后倾。操作叉车从A区域开始加速,并以试验速度通过线1进入区域B,当进入操作区域C时,驾驶员要快速且平稳地转向,让叉车驶入通道D,并从线6(或线7)的位置离开通道。在线1至线6(或线7)的区域内,加速踏板始终要踩到底,穿过线6(或线7)进入E区域时,叉车可立即实施制动。本文将对叉车的左转和右转分别进行测试。

图25 叉车稳定性试验跑道示意图

Fig.25 Schematic diagram of forklift stability test runway

确认叉车在图25所示的线1至线6(或线7)之间行驶时,加速踏板位于最大行程位置,且叉车通过线1时的速度需大于最大设计速度的90%。对于后桥为转向桥的四轮叉车,内侧的后轮要与地面有接触,允许出现一个单侧前轮离地的情况,此时判定试验成功;若叉车的单侧两轮离地,则判定试验不成功。试验过程全程录像,结果表明:在进行的10次左转和10次右转动态稳定性试验中,仅有3次不符合上述欧洲标准试验成功工况,说明叉车的防侧翻性能良好。

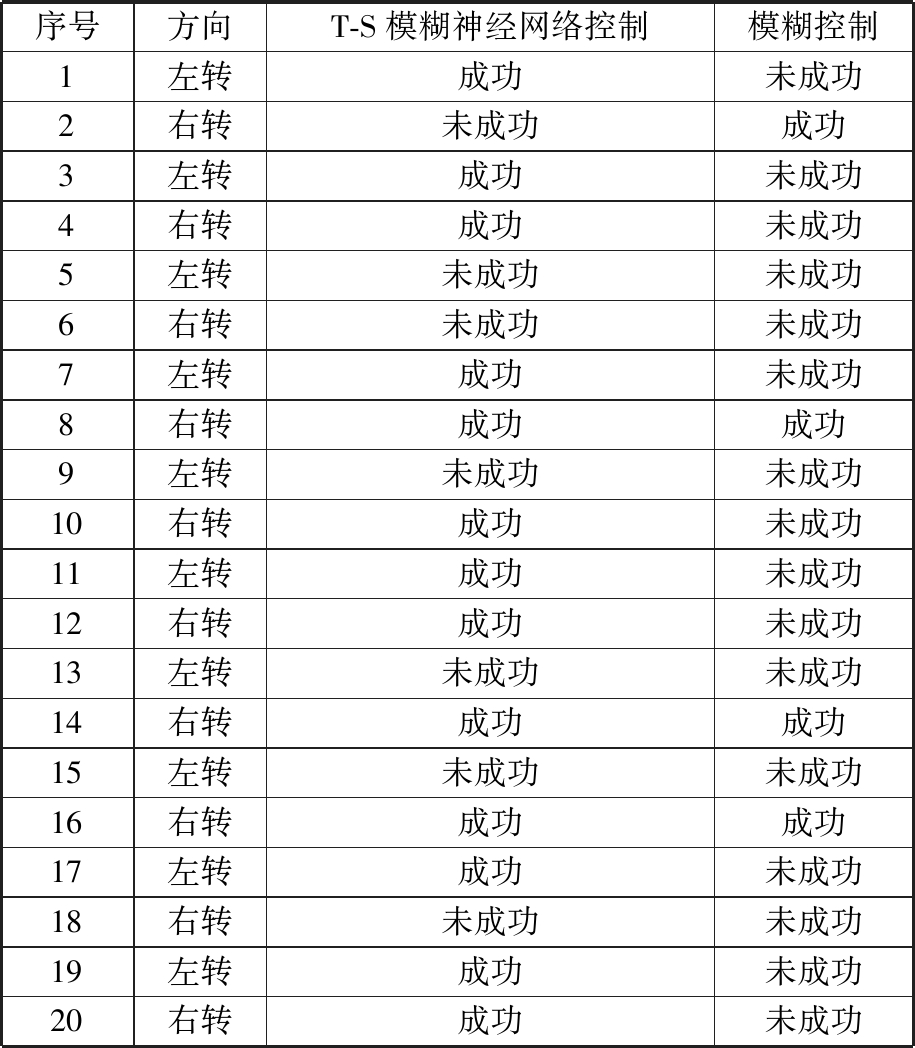

试验叉车进行10次左转和10次右转动态稳定性试验,并分别在T-S模糊神经网络控制下和模糊控制下工作。由表1中的记录结果可知,在T-S模糊神经网络控制系统控制下有13次动态稳定性试验符合欧洲标准试验成功工况,而在模糊控制系统控制下只有4次动态稳定性试验符合欧洲标准试验成功工况。试验结果验证了T-S模糊神经网络控制系统控制效果明显好于模糊控制系统。

表1 欧标试验结果记录

Tab.1 European standard test result record

序号方向T-S模糊神经网络控制模糊控制1左转成功未成功2右转未成功成功3左转成功未成功4右转成功未成功5左转未成功未成功6右转未成功未成功7左转成功未成功8右转成功成功9左转未成功未成功10右转成功未成功11左转成功未成功12右转成功未成功13左转未成功未成功14右转成功成功15左转未成功未成功16右转成功成功17左转成功未成功18右转未成功未成功19左转成功未成功20右转成功未成功

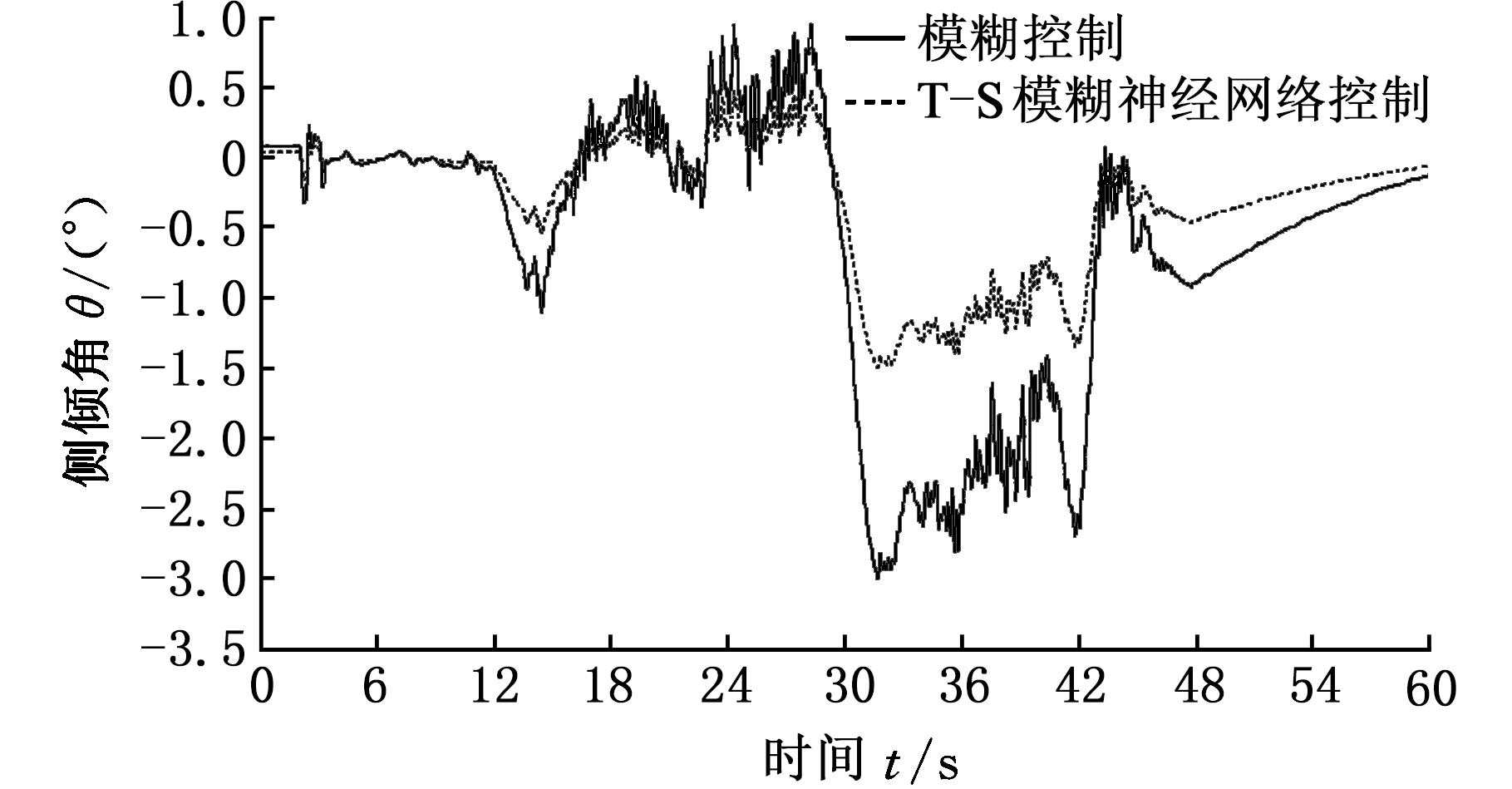

图26 欧洲标准试验未成功时叉车车身侧倾角

Fig.26 Forklift body roll angle in failed European standard test

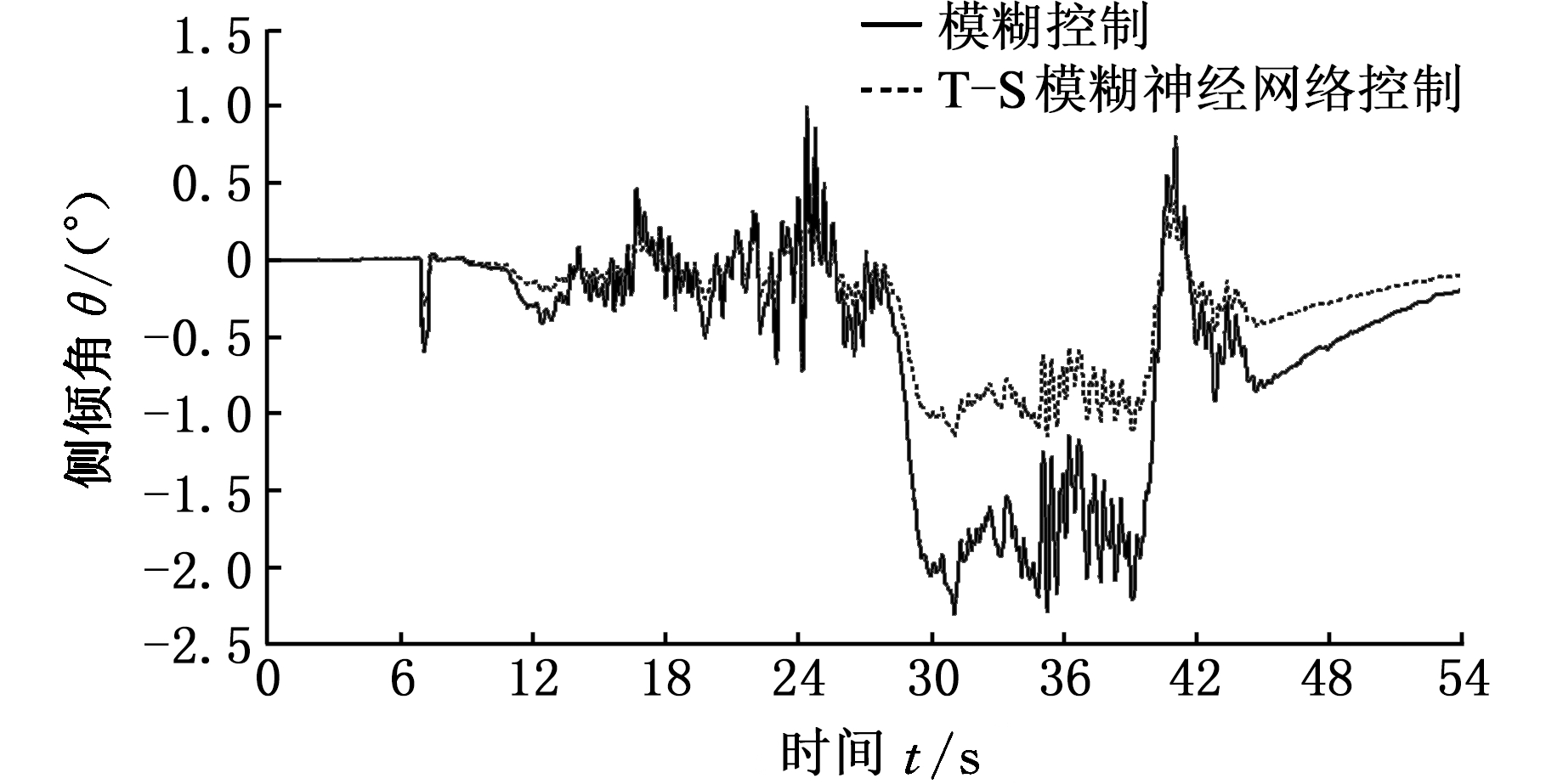

图27 欧洲标准试验成功时叉车车身侧倾角

Fig.27 Forklift body roll angle in successful European standard test

本研究采用欧洲标准动态稳定试验,试验过程中叉车的侧倾角由陀螺仪采集测量和记录,并分别记录采用T-S模糊神经网络控制与模糊控制方法时,叉车在急转弯情况下侧倾角的变化。本文仅给出了两组叉车欧洲标准试验成功与未成功的试验数据,试验未成功的叉车车身侧倾角如图26所示,试验成功的叉车车身侧倾角如图27所示。由图26和图27可知,叉车急转弯的情况下,与模糊控制下叉车的防侧翻性能相比,采用T-S模糊神经控制可大大提高叉车防侧翻性能,改善了叉车的横向稳定性。

10 结论

(1)提出了一种基于T-S模糊神经网络的叉车防侧翻分层控制方法。上层辨识层对叉车行驶状态进行识别;根据上层识别出的叉车行驶状态,中层控制层采取对应的控制策略;根据中层的输出控制指令,下层执行层驱动防侧倾液压油缸工作。

(2)采用T-S模糊神经网络对叉车行驶状态进行识别,输入量为侧向加速度、载荷和货叉高度,输出量为叉车行驶状态。叉车行驶状态识别方法可准确识别叉车的三种行驶状态:绝对安全状态、安全边界状态和危险状态。

(3)研究结果表明,基于T-S模糊神经网络的叉车防侧翻分层控制策略可有效地识别叉车行驶状态,提高叉车在极限工况下的主动安全性,降低叉车侧翻概率,具有一定的工程应用价值。

[1] 龙云波,周成山. EHS成为世界叉车发展的主导因素[J]. 中小企业管理与科技, 2009(1):187-188.

LONG Yunbo, ZHOU Chengshan. EHS Is the Dominant Factor of Forklift Development[J].Management & Technology of SME,2009(1):187-188.

[2] FELEZ J, BERMEJO A. Design of a Counterbalance Forklift Based on a Predictive Anti-tip-over Controller[J].Integrated Computer-Aided Engineering,2018,25(3):273-288.

[3] HUANG J, XIAO B. Research on Variable Transmission Ratio and Yaw Rate Control Strategy of Electric Forklift Steering-by-wire System[J]. Advances in Mechanical Engineering, 2016, 8(10):21-30.

[4] 谢海. 平衡重式叉车主动安全技术研究[D].合肥:合肥工业大学,2017.

XIE Hai. Research on Active Safety Technology of Counterbalanced Forklift [D].Hefei:Hefei University of Technology,2017.

[5] REBELLE J, MISTROT P, POIROT R. Development and Validation of a Numerical Model for Predicting Forklift Truck Tip-over[J]. Vehicle System Dynamics, 2009, 47(7): 771-804.

[6] LAMBERT J. Forklift Stability and Other Technical Safety Issues[J]. Accident Research Centre Report, 2013,15(4):68-77.

[7] ISHIKAWA K. Apparatus and Method for Restricting Pivoting of Industrial Vehicles Axles: US, 6,175,796[P]. 2001-1-16.

[8] ISHIKAWA K. Swing Control Apparatus for Industrial Vehicle: US, 5,947,516[P]. 1999-9-7.

[9] 陈璜.基于虚拟样机技术的叉车工作装置的建模与动力学研究[D].福州:福州大学,2014.

CHEN Huang.Modeling and Dynamics Research on Forklift Based on Virtual Prototype Technology[D].Fuzhou:Fuzhou University,2014.

[10] JANG J S R, SUN C T. Neuro-fuzzy Modeling and Control[J]. Proceedings of the IEEE, 1995, 83(3): 378-406.

[11] CPALKA K, RUTKOWSKI L. Flexible Takagi-Sugeno Neuro-fuzzy Structures for Nonlinear Approximation[J]. WSEAS Transactions on Systems, 2005, 4(9): 1450-1458.

[12] ISHIKAWA K, SUGIURA K, SUZUKI M, et al. Stability Control Apparatus for Industrial Vehicles: US, 6,719,098[P]. 2004-4-13.

[13] NAUCK D, KRUSE R. A Neuro-fuzzy Method to Learn Fuzzy Classification Rules from Data[J]. Fuzzy Sets and Systems, 1997, 89(3): 277-288.

[14] LIN F J, LIN C H. A Permanent-magnet Synchronous Motor Servo Drive Using Self-constructing Fuzzy Neural Network Controller[J]. IEEE Transactions on Energy Conversion, 2004, 19(1): 66-72.

[15] 王俊国. 基于神经网络的建模方法与控制策略研究[D].武汉:华中科技大学,2004.

WANG Junguo.Research on Modeling Method and Control Strategy Based on Neural Network[D]. Wuhan:Huazhong University of Science and Technology,2004.

[16] CHU Z, ZHU D, YANG S X. Observer-based Adaptive Neural Network Trajectory Tracking Control for Remotely Operated Vehicle[J]. IEEE Transactions on Neural Networks and Learning Systems, 2017,28(7):1633-1645.

[17] 毕成亚, 郑颖龙,吴燕红. 平衡重式叉车动态稳定性试验研究[J]. 工程机械,2014,45(12):19-24.

BI Chengya,ZHENG Yinglong,WU Yanhong. Experimental Study on Dynamic Stability of Balance Truck[J]. Engineering Machinery,2014,45(12):19-24.