0 引言

在金属切削过程中,当金属材料发生变形或断裂时会发射出弹性波,刀具后刀面的摩擦,切屑撞击、折断,剪切区塑性变形,以及前刀面第二区的摩擦等过程中均有声发射信号产生[1-3]。模具材料多为高硬度的淬硬钢,如冷模具钢(HRC57~68)、塑料模具钢(HRC30~55)、热作模具钢(HRC48~56)等。与传统电加工方法相比, 采用高速加工技术铣削高硬度淬硬钢模具时效率可提高4~6倍,具有加工精度高、表面无变质层和微裂纹、热变形小等特点。但当零件形状相对复杂和淬硬钢硬度较高时,加工过程中会存在刀具磨损和破损严重、切削力大且切削温度高等问题,从而导致刀具快速失效,因此在工程实际中对刀具综合性能的要求十分苛刻[4]。涂层刀具因具有良好的综合性能,是高速加工高硬度淬硬钢的首选刀具材料[5]。涂层刀具的优异切削性能,不仅取决于刀具涂层与被加工工件材质间的强匹配性,且与实际使用涂层刀具时的复杂切削加工系统变量高度关联。淬硬钢高速加工过程复杂,对其监测的手段有多种,采用声发射信号监测切削过程具有安装简便、不影响切削过程、抗干扰能力强等优势[6]。

国内外已对金属加工过程中的声发射现象进行了大量的研究,BHUIYAN等[7]研究了车削ASSAB-705(HB270~310)过程的切屑形态,他们发现采集的声发射时域信号和与之对应的频域信号能对刀具的切削状态进行有效预测。PAWADE等[8]研究了高速车削Inconel 718时产生的声发射信号与切屑、工件表面质量之间的关系,其研究结果表明:声发射信号的异常与切削力波动、切屑形态和表面形貌的改变有关。PECHENIN等[9]根据模具钢切削过程中的声发射信号,预测了刀具的使用寿命以及刀具在切削过程中的变化情况。PRAKASH等 [10]分析了切削过程中不同刀具磨损声发射信号对铝合金AA1100表面粗糙度、切屑形成机理和切屑形态的影响。李光海等[11]对12MnNiVR钢材料拉伸过程中声发射信号的幅值、振铃计数、撞击计数和能量等常规特征参数进行了分析,研究了不同阶段典型声发射信号的时域波形、频谱、希尔伯特时频分布等。HASE等[12]对车削过程中的声发射信号特征进行了试验研究,其试验结果表明:切屑形状与声发射信号特征具有一定的对应关系。阎棣等[13]在试验的基础上研究了金属切削过程中切削参数对声发射信号的影响,分析了产生断续切屑、连续切屑及切屑缠绕时声发射信号在时域、幅域和频域的特性差异。

目前研究人员尚未对不同硬度的工件材料和不同刀具涂层在淬硬钢切削过程中产生的声发射信号进行对比研究。笔者采用4种涂层(TiSiN、TiAlN、AlCrN和CrSiN)的硬质合金铣刀高速铣削4种硬度的淬硬钢材料(P20、S136、SKD11和PM60),结合观察淬硬钢切屑形态、电压-时间和RMS值等声发射信号,分析了声发射信号与淬硬钢材料硬度、刀具涂层种类和切削工艺参数等因素之间的关系,以及声发射信号对淬硬钢材料可加工性的反映程度。

1 试验方案及设备

1.1 工件材料

本研究采用的淬硬钢材料(由东莞一胜百公司提供)分别为经淬火热处理后的4种不同硬度的模具钢:P20(HRC48)、S136(HRC55)、SKD11(HRC62)和PM60(HRC68),其化学成分和硬度见表1,淬硬钢材料的机械物理性能见表2。

表1 淬硬钢材料的化学成分(质量分数)和硬度

Tab.1 Chemical compositions(mass fraction) and hardness of hardened steels

工件材料化学成分(%)w(C)w(Cr)w(Mo)w(Si)w(Mn)w(Ni)w(V)淬火后硬度(HRC)P200.28~0.401.40~2.000.30~0.55≤0.600.20~0.80≤0.3048S1360.25~0.3012.00~12.50≤0.50≤0.600.70~0.80≤0.3055SKD111.40~1.6011.00~13.000.70~1.20≤0.60≤0.600.15~0.3062PM602.304.207.006.5068

表2 淬硬钢材料的机械物理性能

Tab.2 Mechanical and physical properties of hardened steels

工件材料机械物理性能密度(kg/m3)泊松比熔点(℃)弹性模量(GPa)热膨胀系数(10-6/K)质量热容(J/(kg·K))热导率(W/(m·K))P2078100.3162021211.945036.0S13678500.3173020614.047016.0SKD1184000.3173320811.046120.5PM6079600.312202509.651021.0

1.2 试验刀具

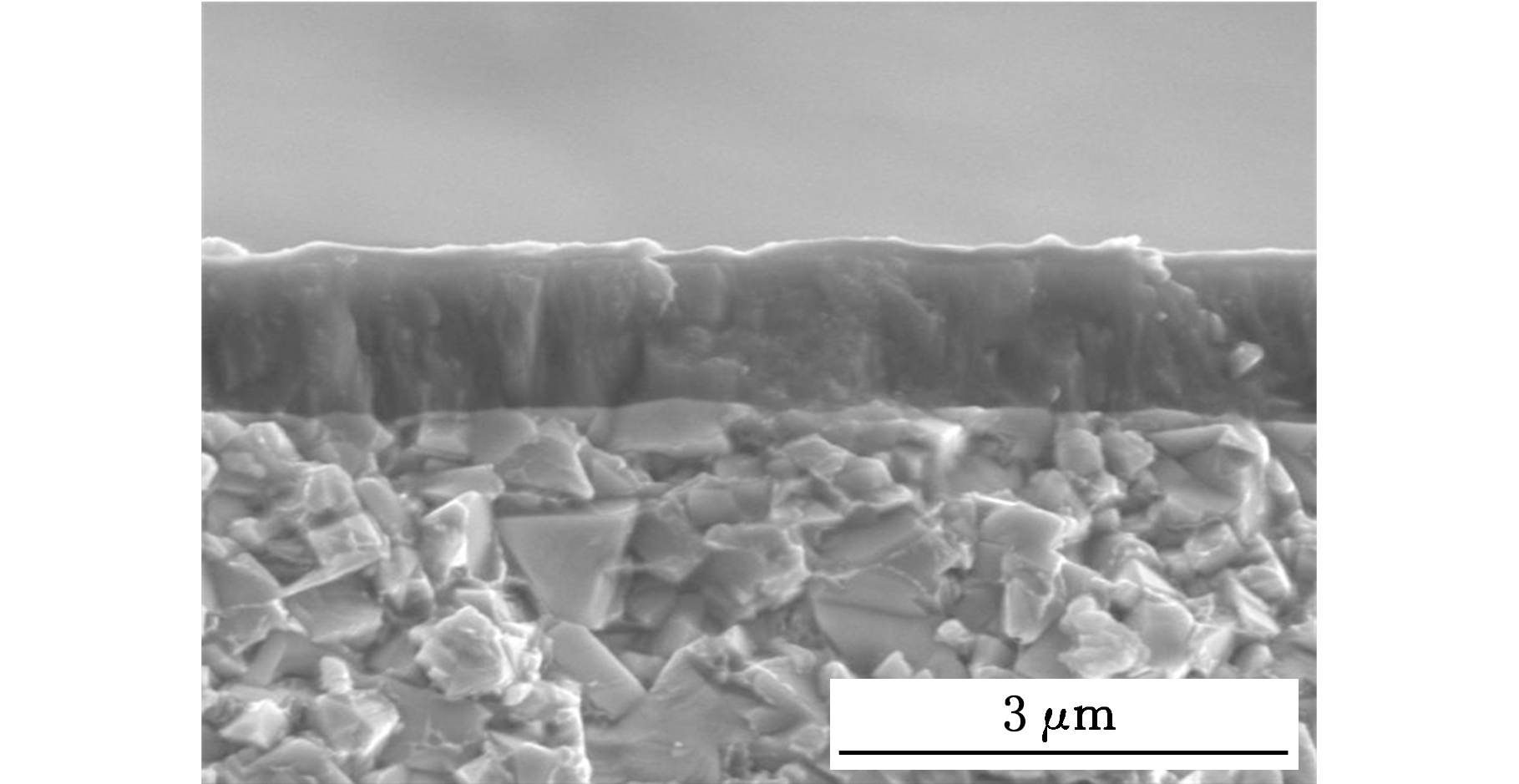

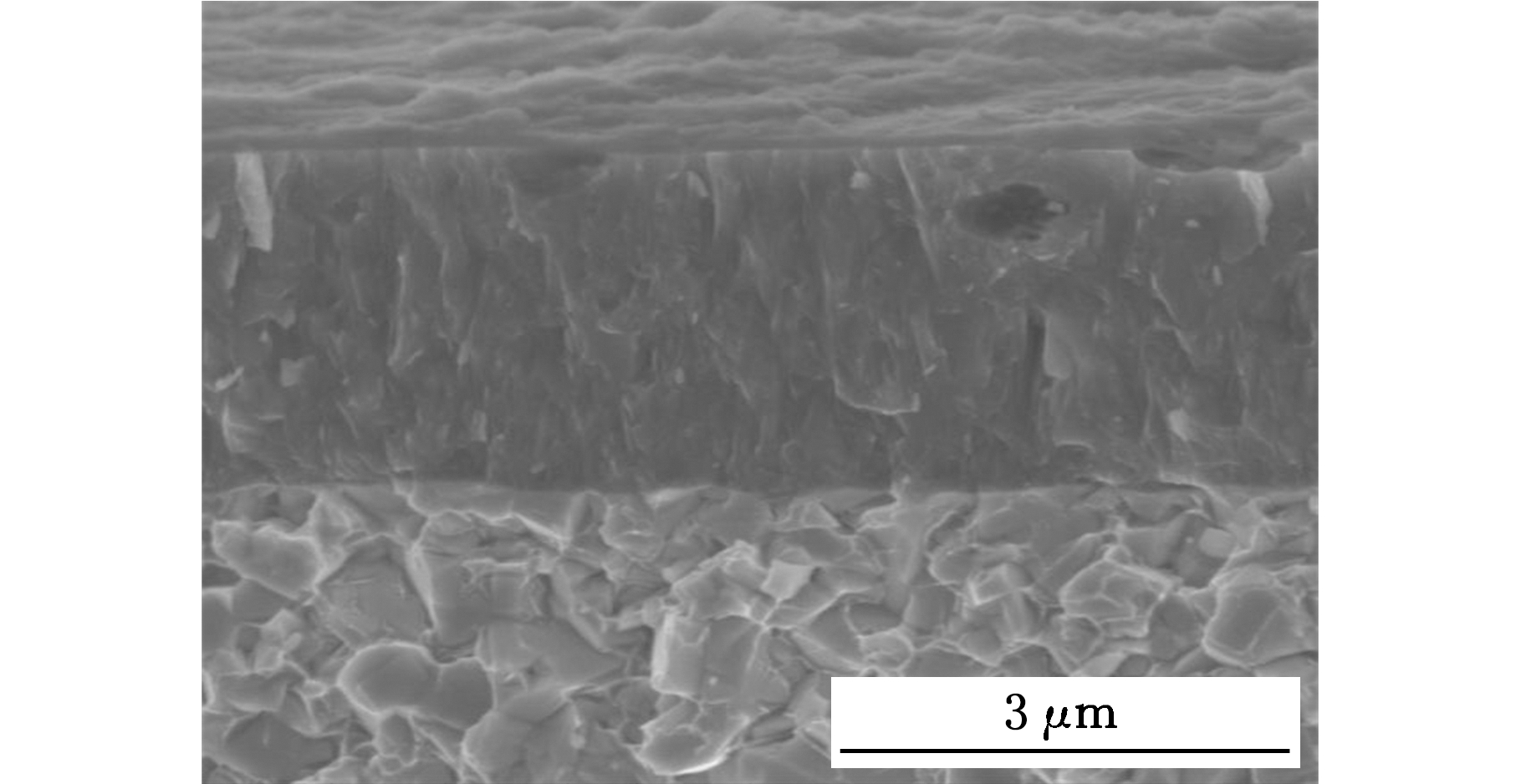

本研究的试验刀具采用直径均为6 mm的日立整体式硬质合金平底尖角铣刀,分别选择了4种刀具涂层(TiSiN、TiAlN、AlCrN和CrSiN),试验采用的刀具涂层截面见图1。

(a)刀具涂层TiSiN

(b)刀具涂层TiAlN

(c)刀具涂层AlCrN

(d)刀具涂层CrSiN

图1 试验用的刀具涂层截面

Fig.1 Tools coating sections used in the tests

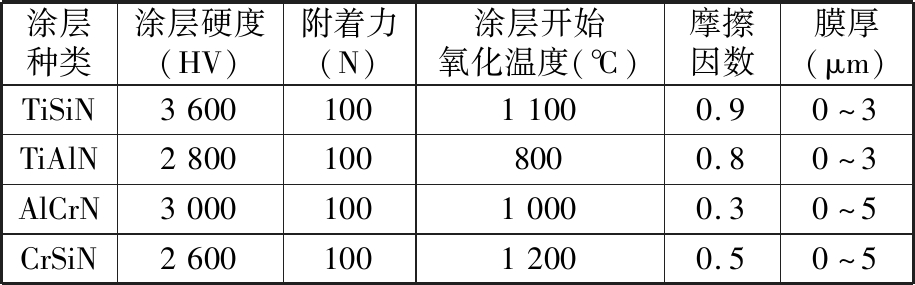

图1a所示为TH纳米涂层铣刀涂覆的TiSiN涂层,采用纳米结晶技术,涂层硬度达到3 600HV,涂层开始氧化温度为1 100 ℃,耐酸化性强,使用寿命长;图1b所示为C涂层成分TiAlN,涂层硬度达到2 800HV,涂层开始氧化温度为800 ℃;图1c所示为PN涂层成分AlCrN,涂层硬度达到3 000HV,涂层开始氧化温度为1 000 ℃;图1d所示为CS涂层成分CrSiN,涂层硬度达到2 600HV,涂层开始氧化温度为1 200 ℃。上述4种涂层均可满足高硬度淬硬钢高速干式切削加工的要求,涂层刀具的性能参数见表3。

1.3 试验方案

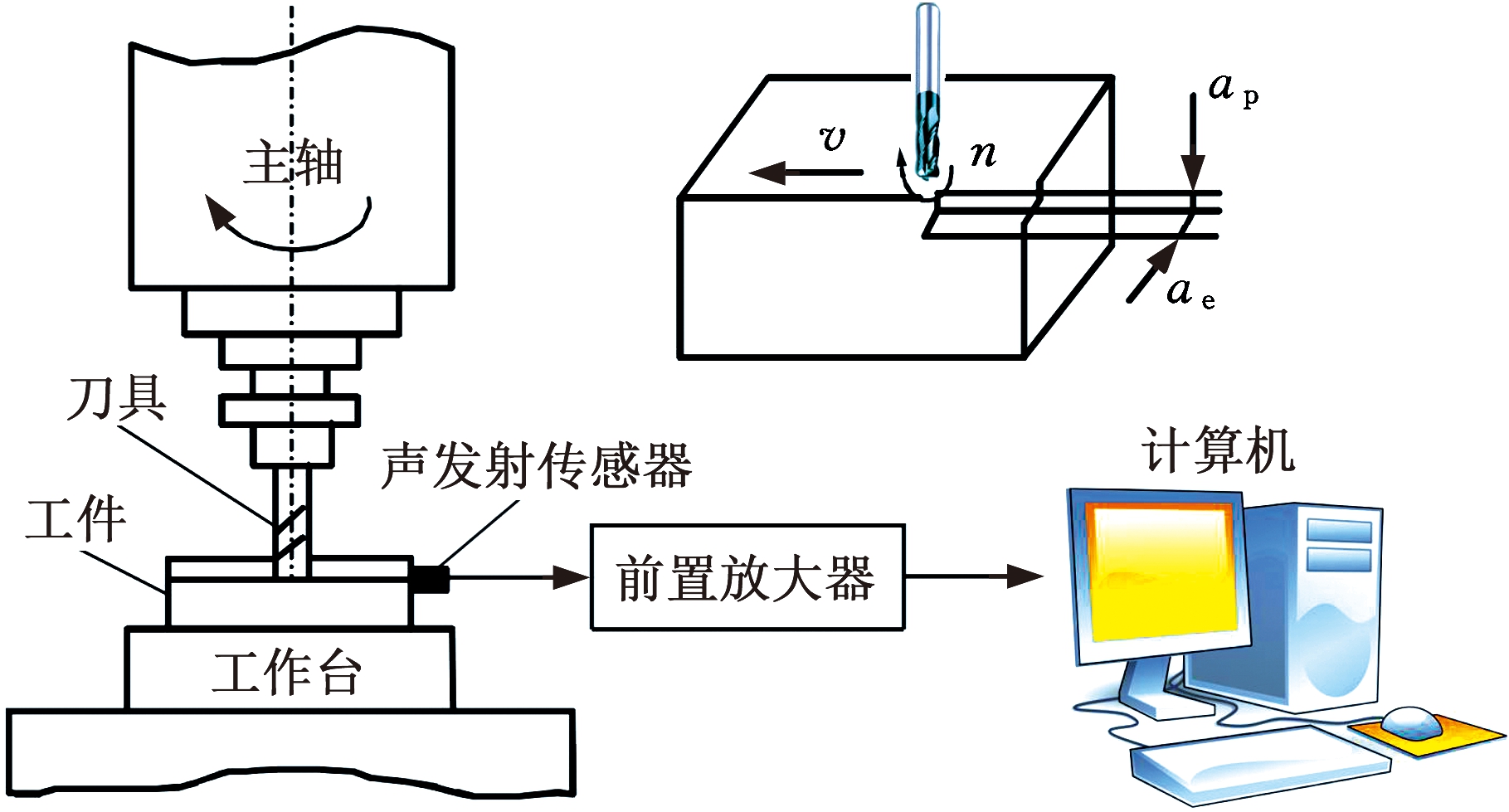

采用自动探头测试(auto sensor test,AST)前置放大器和基于PCI-Express总线的声发射采集卡Express 8(均由美国物理声学公司设计)测量淬硬钢在不同切削工艺条件下高速铣削过程中生成的声发射RMS值和电压-时间声发射信号。

表3 刀具涂层性能参数

Tab.3 Tool coating performance parameters

涂层种类涂层硬度(HV)附着力(N)涂层开始氧化温度(℃)摩擦因数膜厚(μm)TiSiN360010011000.90~3TiAlN28001008000.80~3AlCrN300010010000.30~5CrSiN260010012000.50~5

声发射RMS值是指在采样时间内,信号电平的均方根值,表征声发射信号值的大小,适用于连续型信号,主要用于连续型声发射活动的评价,该RMS值表示方法属于能量分析法。试验过程仅使用了一个数据采集通道,采样频率设定为2 MHz,触发门槛值为45 dB,浮动门宽值为6 dB。采用型号为R15a的声发射传感器进行信号采集,该传感器能覆盖淬硬钢高速铣削的采用频率范围。

在加工过程中,声发射传感器通过声耦合剂粘在淬硬钢材料的侧面,并用黑色胶带进行固定,以防止振动脱落,其安装示意图见图2。为获得不同切削工艺参数条件下的淬硬钢切屑样本和声发射信号,设计了高速铣削单因素试验,涂层刀具切削试验参数见表4。

图2 声发射传感器安装示意图

Fig.2 The installation schematic diagram of acoustic emission sensor

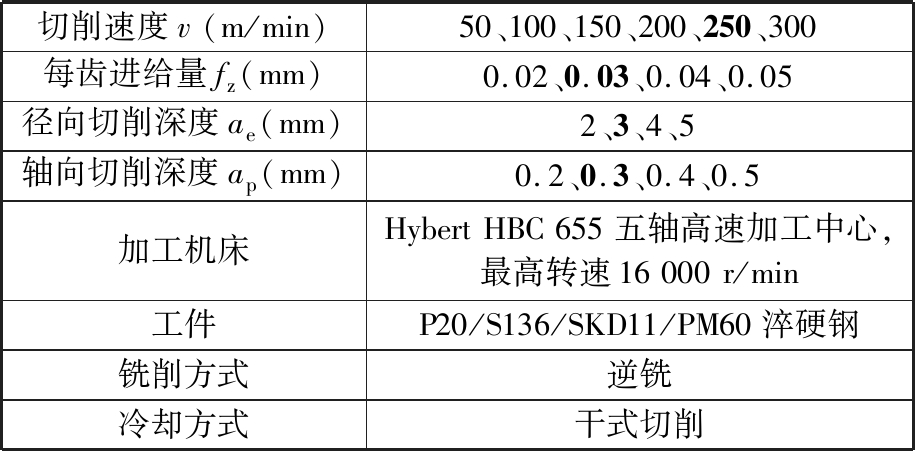

表4 涂层刀具切削试验参数

Tab.4 Coated tools cutting testing parameters

切削速度v(m/min)50、100、150、200、250、300每齿进给量fz(mm)0.02、0.03、0.04、0.05径向切削深度ae(mm)2、3、4、5轴向切削深度ap(mm)0.2、0.3、0.4、0.5加工机床HybertHBC655五轴高速加工中心,最高转速16000r/min工件P20/S136/SKD11/PM60淬硬钢铣削方式逆铣冷却方式干式切削

注:当变化某一特定参数时,其他参数取加粗的数值。

2 试验结果及分析

2.1 切屑形态与声发射信号的对应关系

淬硬钢切削过程存在多种声发射源,通常包括连续型和突发型声发射信号,其切削主要变形是剪切区的塑性滑移变形,而滑移变形的主要过程是位错的运动。淬硬钢高速铣削过程中声发射信号主要有如下来源[12]:①第一变形区材料的剪切变形;②第二变形区切屑的二次变形,以及与前刀面的摩擦;③第三变形区的工件与后刀面的摩擦;④切屑的折断及缠绕等,如图3所示。其中,剪切变形和摩擦属于连续型声发射信号,锯齿形切屑的产生以及连续型和锯齿形切屑的折断则属于突发型的声发射信号[14]。

图3 淬硬钢高速铣削声发射信号源

Fig.3 Acoustic emission signal source of high speed milling hardened steel

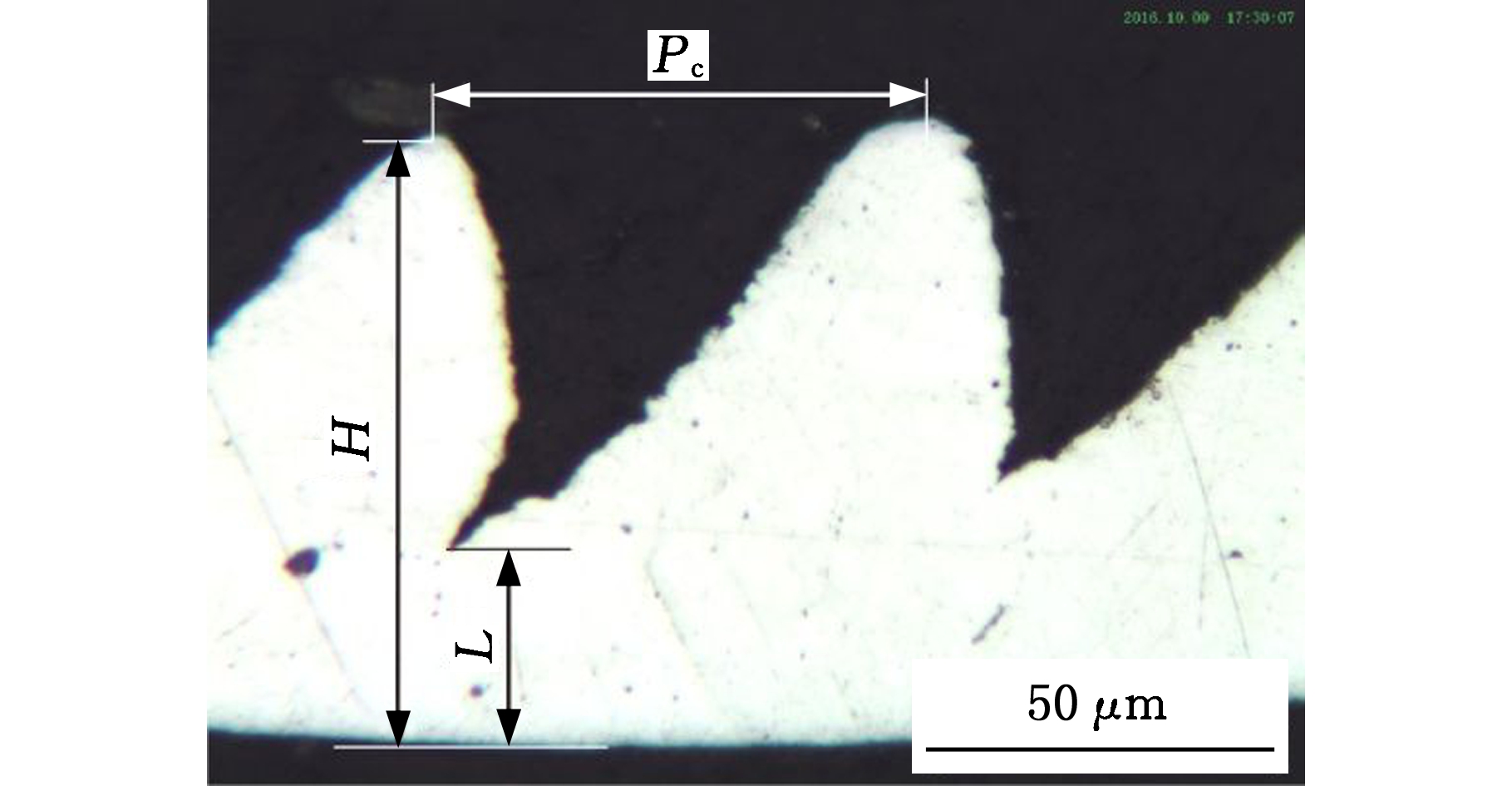

图4为锯齿形切屑沿着切屑生成方向截面的金相放大图,试验条件设置如下:淬硬钢材料为S136(HRC55), 刀具涂层为TiSiN,刀具直径为6 mm, 切削速度v=250 m/min, 每齿进给量fz=0.04 mm, 轴向切削深度ap=0.3 mm, 径向切削深度ae=3 mm。由图4可以看出,锯齿形切屑可分为2个不同的变形区:①受力挤压隆起的梯形或锯齿形的切屑基体,②基体之间起分割作用的剪切带。为方便对比分析,针对淬硬钢切削加工生成锯齿的形状特征,对锯齿形切屑进行几何定义:H为锯齿形切屑的齿厚垂直高度、L为切屑基体厚度,Pc为锯齿的节距(水平距离)。

图4 锯齿形切屑的形态[4]

Fig.4 The morphology of sawtooth chip

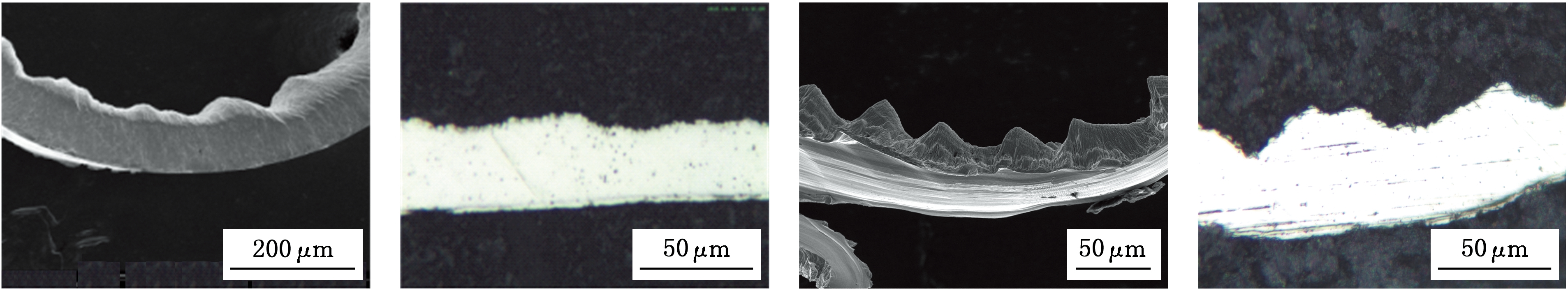

采用TiSiN涂层铣刀在不同切削速度条件下(其他参数为fz=0.03 mm,ap=0.3 mm,ae=3 mm),高速铣削淬硬钢S136(HRC55)的切屑形态见图5。从图5中可以看出,淬硬钢S136在切削速度为50 m/min时,切屑形态为连续带状;当切削速度在100~150 m/min范围内时,切屑开始出现轻微的锯齿现象,切屑的顶部形状为波浪形;当切削速度为200 m/min时,切屑呈现出规则的锯齿,变形高度集中的剪切带在腐蚀后呈现均匀的间隔分布;随着切削速度的持续增大(即切削速度大于200 m/min),锯齿顶部夹角表现出越来越小的趋势,这是因为随着切削速度的增大,增强了切屑与刀具之间第一变形区的剪切和挤压作用,加剧了金属滑移现象[4]。当切削速度为250 m/min时,锯齿形态从三角形转变为梯形切屑,并形成了由剪切带均匀间隔的锯齿形切屑;当切削速度为300 m/min时,切屑的锯齿化现象更加明显,切屑基体平均厚度逐渐减小。

TiSiN涂层铣刀在不同切削速度条件下(其他参数为fz=0.03 mm,ap=0.3 mm,ae=3 mm),高速铣削淬硬钢S136(HRC55)的切屑形态的参数变化趋势见表5。从表5中可以看出,当切削速度在50~250 m/min范围内时,平均锯齿节距Pc的变化不大,但当切削速度为300 m/min时,平均锯齿节距Pc达到了最大值72.70 μm,这是因为当切削速度增大至300 m/min时,切屑基体平均厚度L显著减小,使得平均锯齿节距Pc增大;齿厚平均垂直高度H随着切削速度的增大而增大;在切削速度为200 m/min时,切屑基体平均厚度L达到最大值62.02 μm,随后持续减小。这是因为随着切削速度的增大,淬硬钢材料会发生较大的剪切滑移变形,切屑锯齿之间的分离趋势更加明显,切屑变形程度加剧。由此可知,增大切削加工速度有助于锯齿形切屑的断裂分离。

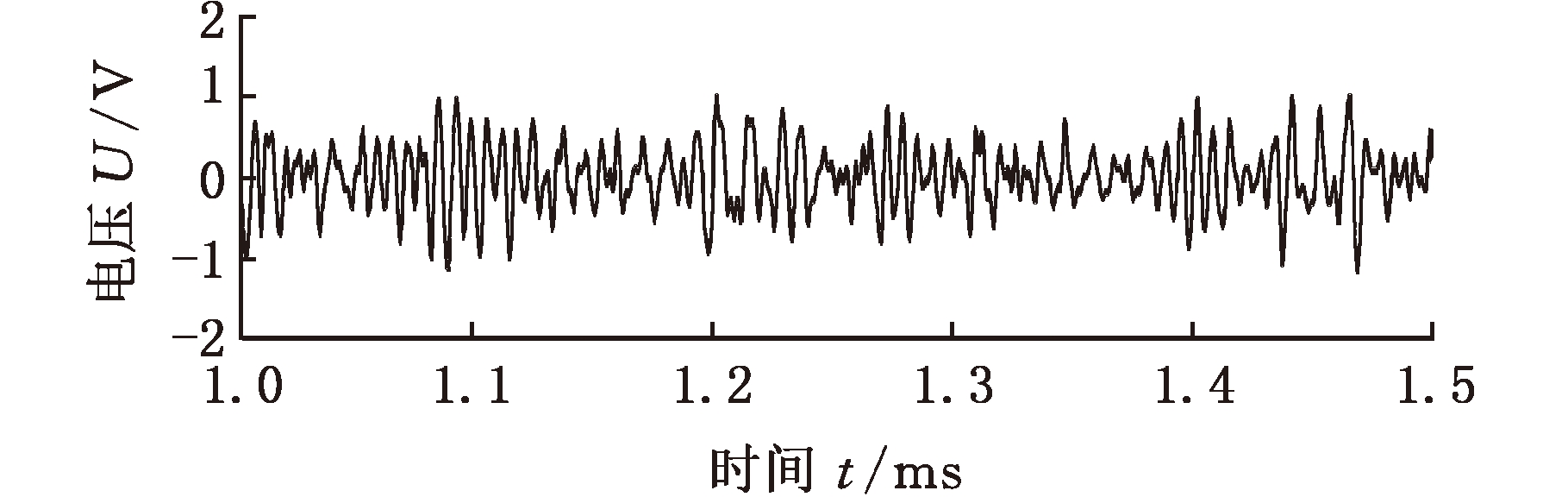

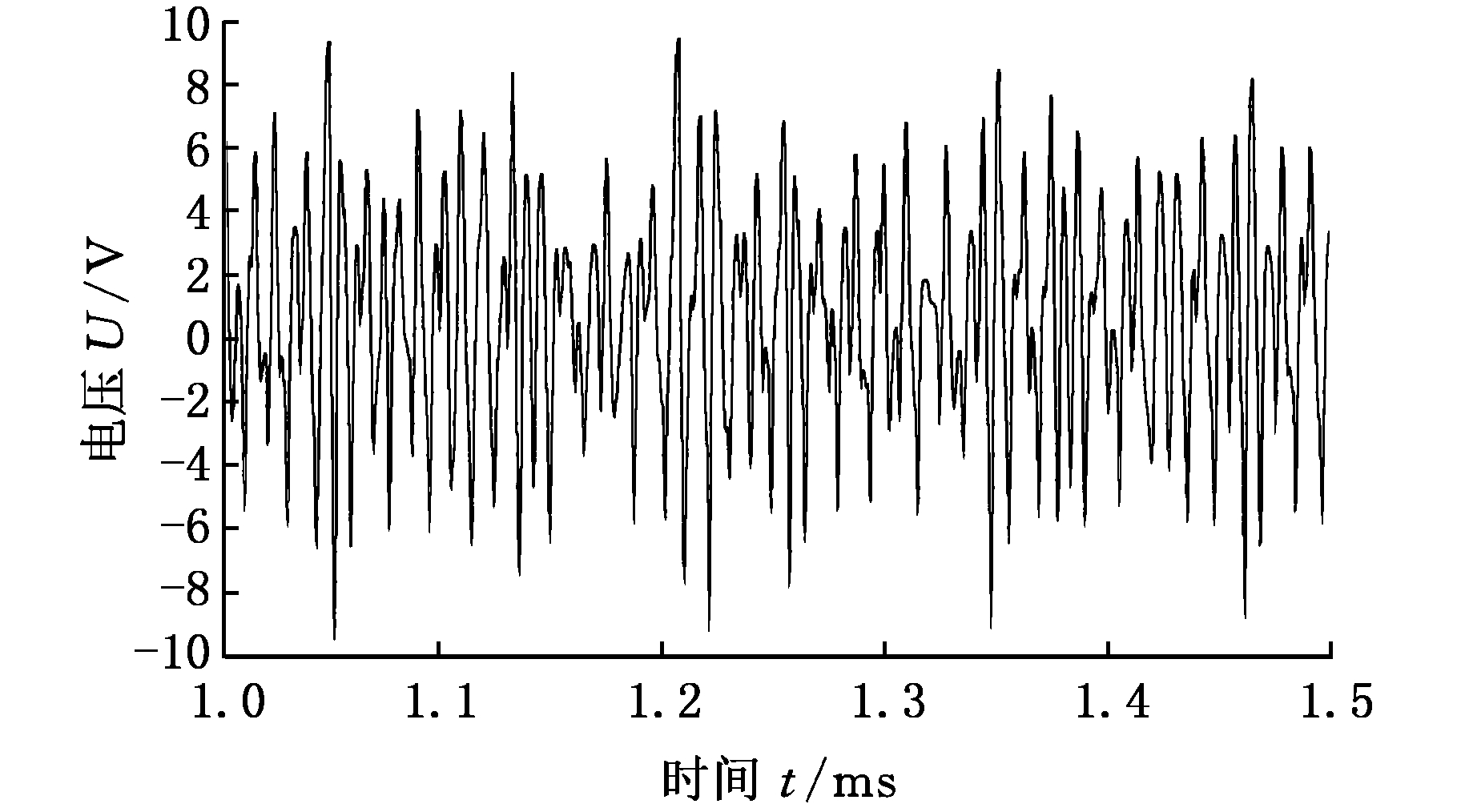

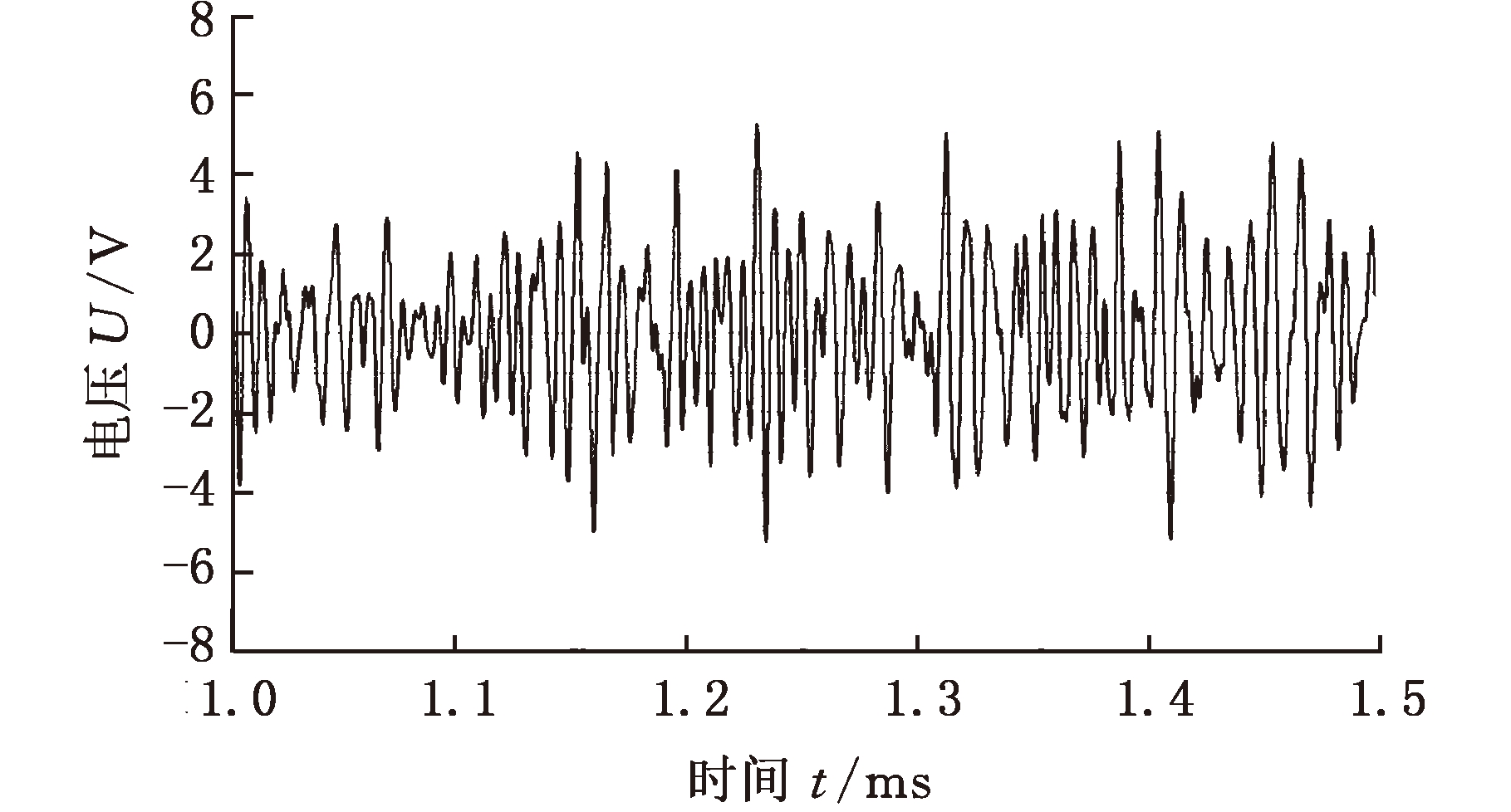

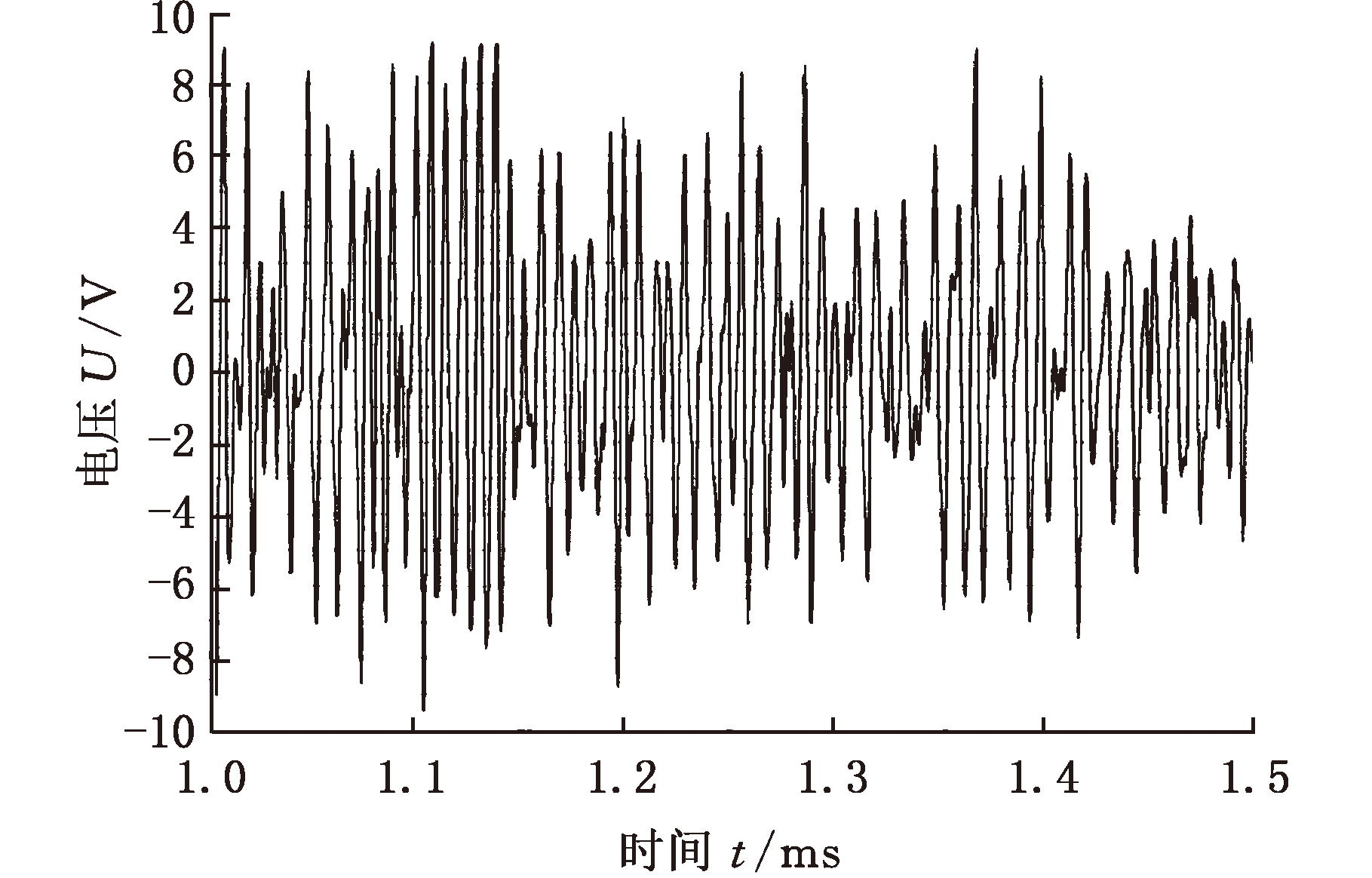

切削速度的不同,使得TiSiN涂层刀具高速铣削淬硬钢S136形成的切屑形态不同。随着切削速度增大到200 m/min,淬硬钢的切屑形态从连续带状向锯齿形切屑转变。图6a、图6b所示分别为产生不同切屑形态时,得到的对应电压-时间声发射信号,因机床加工过程中的进给速度极快,故本文只框选出切削过程中从1.0~1.5 ms时间段内的声发射信号。从图6a中可以看出,当v=50 m/min时,高速铣削淬硬钢产生带状切屑(图5a),淬硬钢材料主要发生塑性变形,声发射信号的波形比较平缓均匀,波峰和波谷的幅值相差不大,其最大幅值为1 V;从图6b中可以看出,当v=250 m/min时,淬硬钢切屑转变为锯齿形切屑(图5i),且出现了明显的突发性信号,其最大幅值为7 V,两峰值之间的间距变小,波峰和波谷的幅值相差变大,且信号幅度分布较尖锐,这是因为淬硬钢锯齿形切屑形成过程中出现了周期性挤压破裂现象,导致声发射信号能量快速变化,锯齿形切屑产生时的声发射信号值远大于带状切屑产生时的声发射信号值。不同形态切屑的切屑形成过程存在差异,因而声发射信号波形图的峰值也不同。由此可知,在淬硬钢高速加工过程中,分析采集的声发射信号可作为监测切屑形态转变的一种方法。

(a)切屑形貌(v=50 m/min) (b)切屑截面(v=50 m/min) (c)切屑形貌(v=100 m/min) (d)切屑截面(v=100 m/min)

(e)切屑形貌(v=150 m/min) (f)切屑截面(v=150 m/min) (g)切屑形貌(v=200 m/min) (h)切屑截面(v=200 m/min)

(i)切屑形貌(v=250 m/min) (j)切屑截面(v=250 m/min) (k)切屑形貌(v=300 m/min) (l)切屑截面(v=300 m/min)

图5 切削速度对切屑形态的影响

Fig.5 The influence of cutting speed on the chip morphology

表5 不同切削速度条件下切屑形态基本尺寸测量结果

Tab.5 The result of measured chip morphology under different cutting speeds

切削速度v(m/min)切屑形态锯齿节距Pc(μm)齿厚垂直高度H(μm)切屑基体厚度L(μm)50切屑形态为连续带状,没有出现锯齿切屑10061.7746.0631.0415060.1972.8853.5920059.8480.8962.0225058.1195.7347.8930072.70116.5942.95

(a)带状切屑(v=50 m/min)

(b)锯齿形切屑 (v=250 m/min)

图6 不同切屑形态的声发射信号电压-时间曲线

Fig.6 Acoustic emission signals of voltage-time curves with different chip morphologies

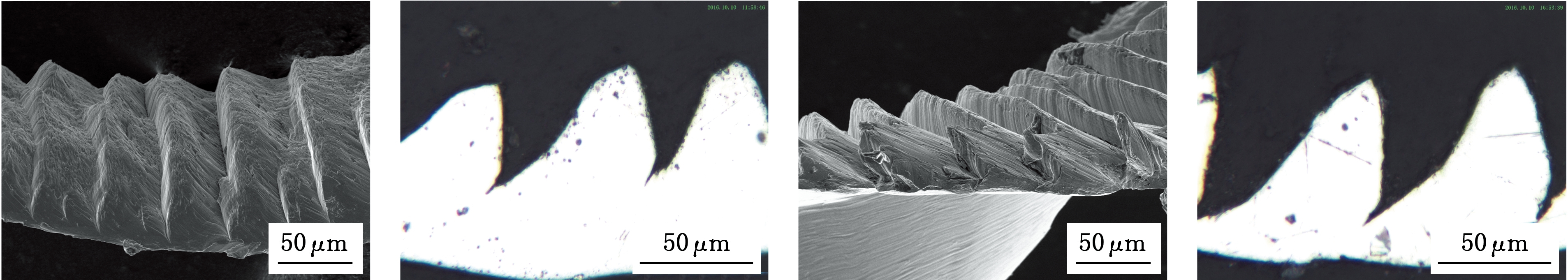

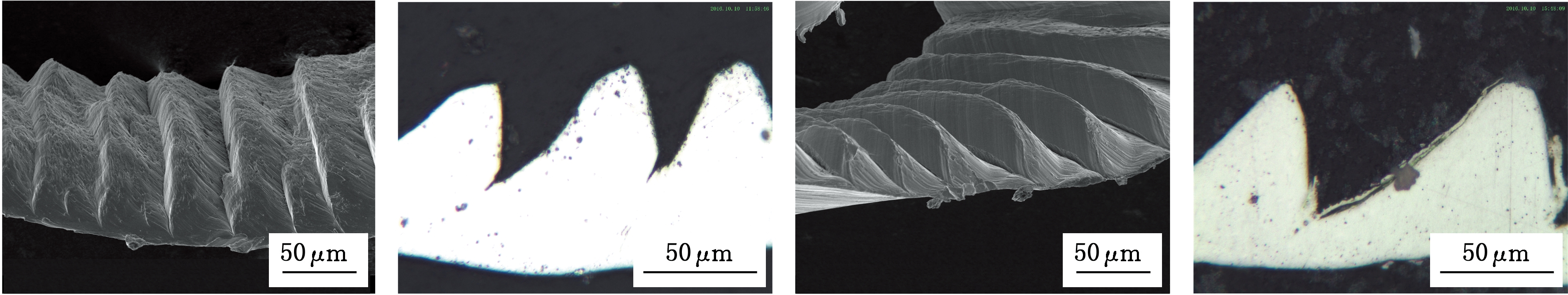

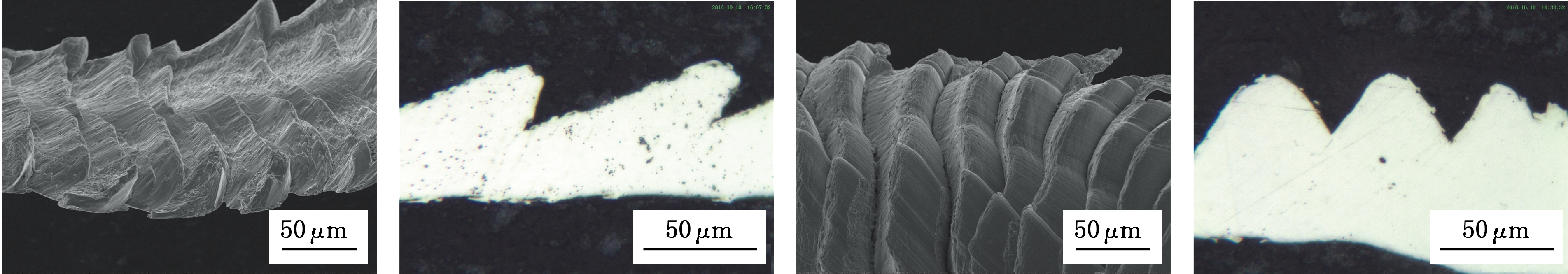

采用4种不同涂层(TiSiN、TiAlN、AlCrN和CrSiN)的硬质合金铣刀在试验条件下(v=250 m/min,fz=0.03 mm,ap=0.3 mm,ae=3 mm),高速铣削淬硬钢S136(HRC55)的切屑形态见图7。由图7可知,涂层成分的差异会导致切屑整体变形卷曲程度的不同,微观形貌也各有差异。从微观上观察,TiSiN、TiAlN和AlCrN涂层铣刀产生的切屑呈现梯形锯齿状;CrSiN涂层铣刀则产生圆弧顶状的锯齿形切屑。

(a)切屑形貌(TiSiN涂层) (b)切屑截面(TiSiN涂层) (c)切屑形貌(TiAlN涂层) (d)切屑截面(TiAlN涂层)

(e)切屑形貌(AlCrN涂层) (f)切屑截面(AlCrN涂层) (g)切屑形貌(CrSiN涂层) (h)切屑截面(CrSiN涂层)

图7 不同刀具涂层对切屑形态的影响

Fig.7 The influence ofdifferent cutting tool coating on chip morphology

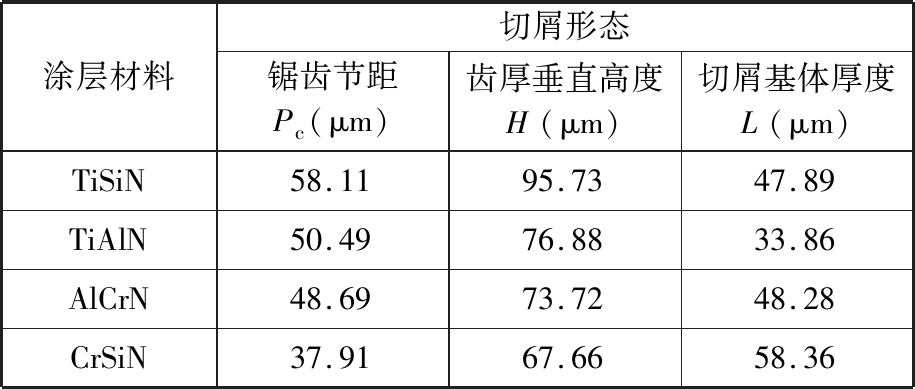

4种不同涂层(TiSiN、TiAlN、AlCrN和CrSiN)的硬质合金铣刀在试验条件(v=250 m/min,fz=0.03 mm,ap=0.3 mm,ae=3 mm)下,高速铣削淬硬钢S136(HRC55)的切屑形态的参数变化趋势见表6。由表6可以看出,4种涂层的平均锯齿节距Pc和齿厚平均垂直高度H的变化趋势相同,从大到小依次为:TiSiN、TiAlN、AlCrN、CrSiN;而切屑基体平均厚度L从大到小依次为:CrSiN、AlCrN、TiSiN、TiAlN,TiAlN涂层使锯齿形切屑的剪切带长度最小,该涂层在使锯齿形切屑折断方面具有优势;而CrSiN涂层使锯齿形切屑的剪切带长度最大;TiSiN和AlCrN涂层的切屑基体平均厚度的尺寸相差不大。

表6 不同刀具涂层切屑形态基本尺寸测量结果

Tab.6 The results of measured chip morphology under different cutting tool coatings

涂层材料切屑形态锯齿节距Pc(μm)齿厚垂直高度H(μm)切屑基体厚度L(μm)TiSiN58.1195.7347.89TiAlN50.4976.8833.86AlCrN48.6973.7248.28CrSiN37.9167.6658.36

2.2 工件硬度对声发射信号的影响

图8 工件硬度对声发射RMS值的影响

Fig.8 The influence of workpiece hardness on acoustic emission RMS

图8所示为TiSiN涂层铣刀高速铣削4种不同硬度的淬硬钢(P20、S136、SKD11和PM60)时,在不同切削速度条件下(其他参数为fz=0.03 mm,ap=0.3 mm,ae=3 mm)对声发射RMS值的影响。从图8中可以看出,随着淬硬钢材料硬度的增大,声发射RMS值逐渐增大,这是因为工件材料硬度值的增大,使得材料的剪切强度增大,第一变形区的剪切变形愈剧烈,切屑与前刀面之间的摩擦也增大,这两大声发射信号源活动更加激烈,从而导致声发射RMS值的增大。同时,当切削速度处于50~200 m/min区间时,4种淬硬钢材料的声发射RMS值相差明显,这是因为硬度低的淬硬钢在此切削速度区间产生连续型切屑,而硬度值高的淬硬钢可能正处于接近于产生锯齿形切屑的临界位置或者已经产生了锯齿形切屑[13-14];当切削速度处于200~300 m/min区间时,4种淬硬钢材料的声发射RMS值差异减小,这是因为在此切削速度区间,4种淬硬钢材料已经形成了稳定的锯齿形切屑,锯齿形切屑的形成将使第一变形区的淬硬钢材料产生周期性的弹性应变,循环稳定产生的锯齿将导致淬硬钢材料局部剪切失稳,进而发生断裂并释放出弹性应变能;当切削速度为300 m/min时,淬硬钢PM60、SKD11和S136在此切削速度下产生了三角形的锯齿形切屑,且3种材料的声发射RMS值趋于相同,而淬硬钢P20的切屑以梯形切屑为主,这是因为当淬硬钢材料硬度高于HRC50时,淬硬钢材料断裂受金属软化效应的影响,且锯齿形切屑的产生缓解了因硬度值不同而导致的声发射信号的差异。

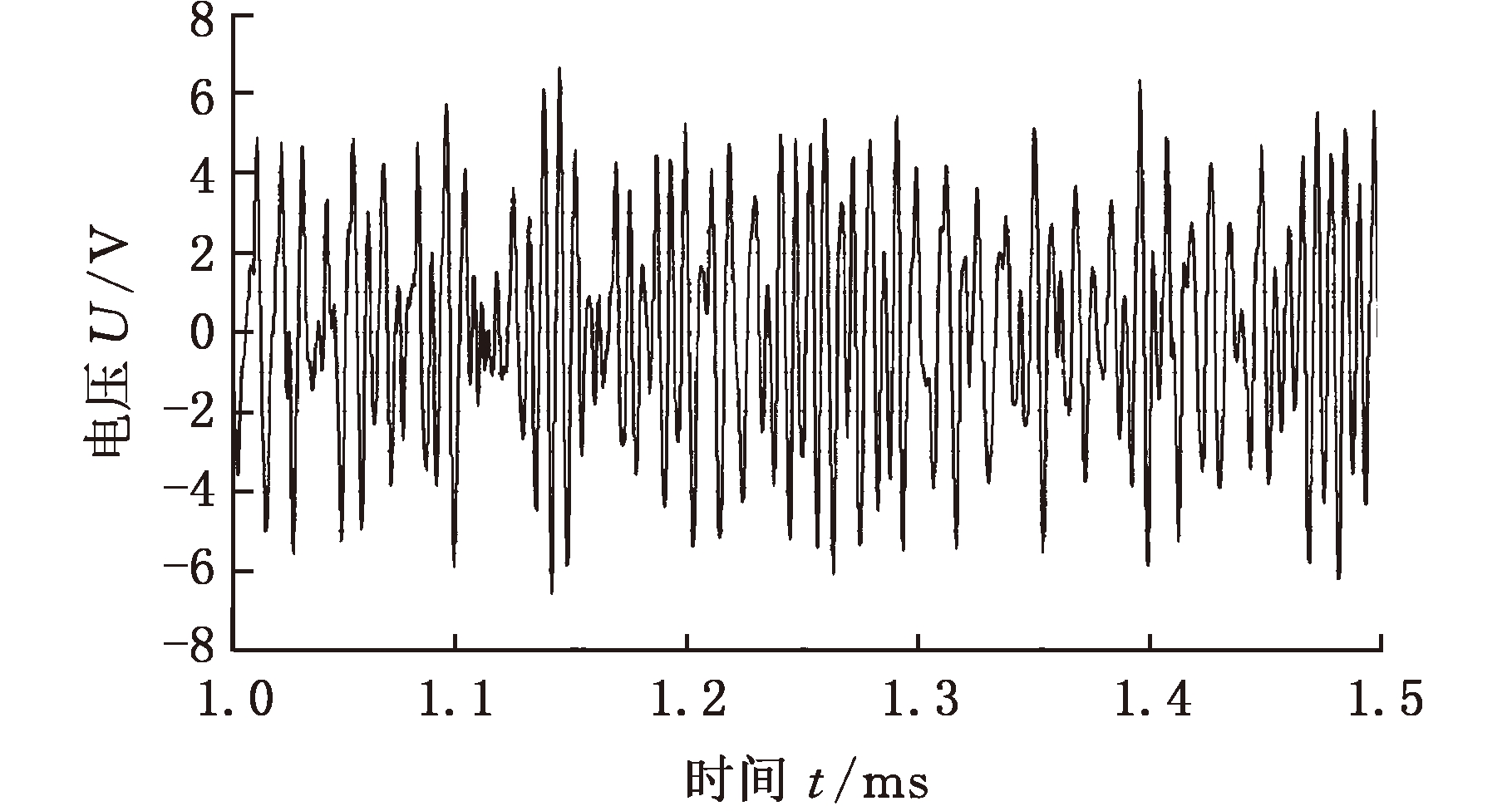

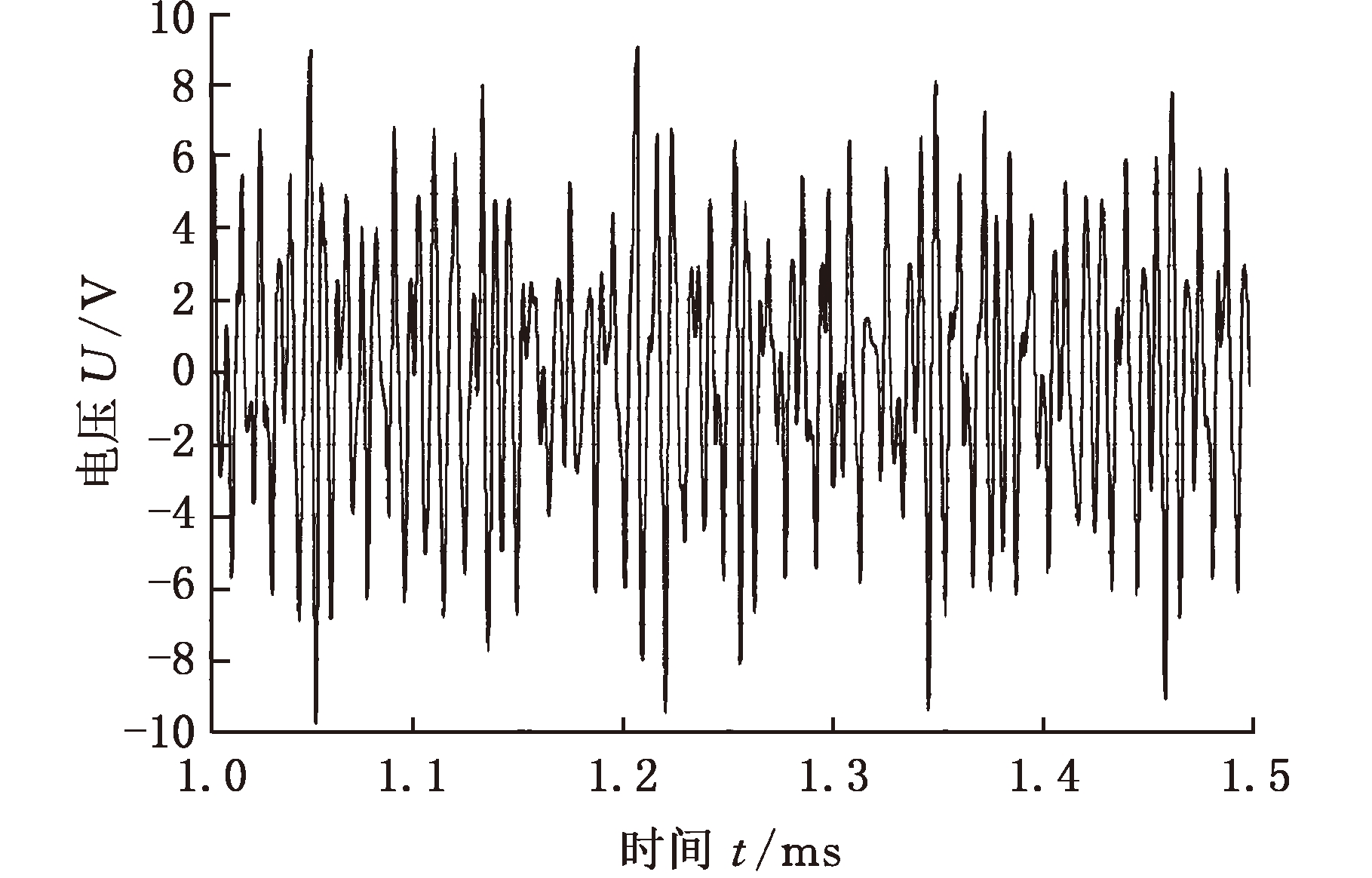

图9为TiSiN涂层铣刀在试验条件下(v=250 m/min,fz=0.03 mm,ap=0.3 mm,ae=3 mm),切削四种不同硬度的淬硬钢(P20、S136、SKD11和PM60)的声发射信号(电压-时间曲线)对比图。从图9中可以看出,随着淬硬钢工件硬度值的增大,声发射信号电压-时间幅值的平均值增大,4种不同硬度的淬硬钢(P20、S136、SKD11和PM60)对应幅值的平均值分别为3 V、4 V、6 V和7 V,该结果与产生的声发射RMS值变化趋势一致。由此可知,随着淬硬钢材料硬度的逐渐增大,采集的声发射信号呈逐渐增大的趋势。

2.3 切削参数对声发射信号的影响

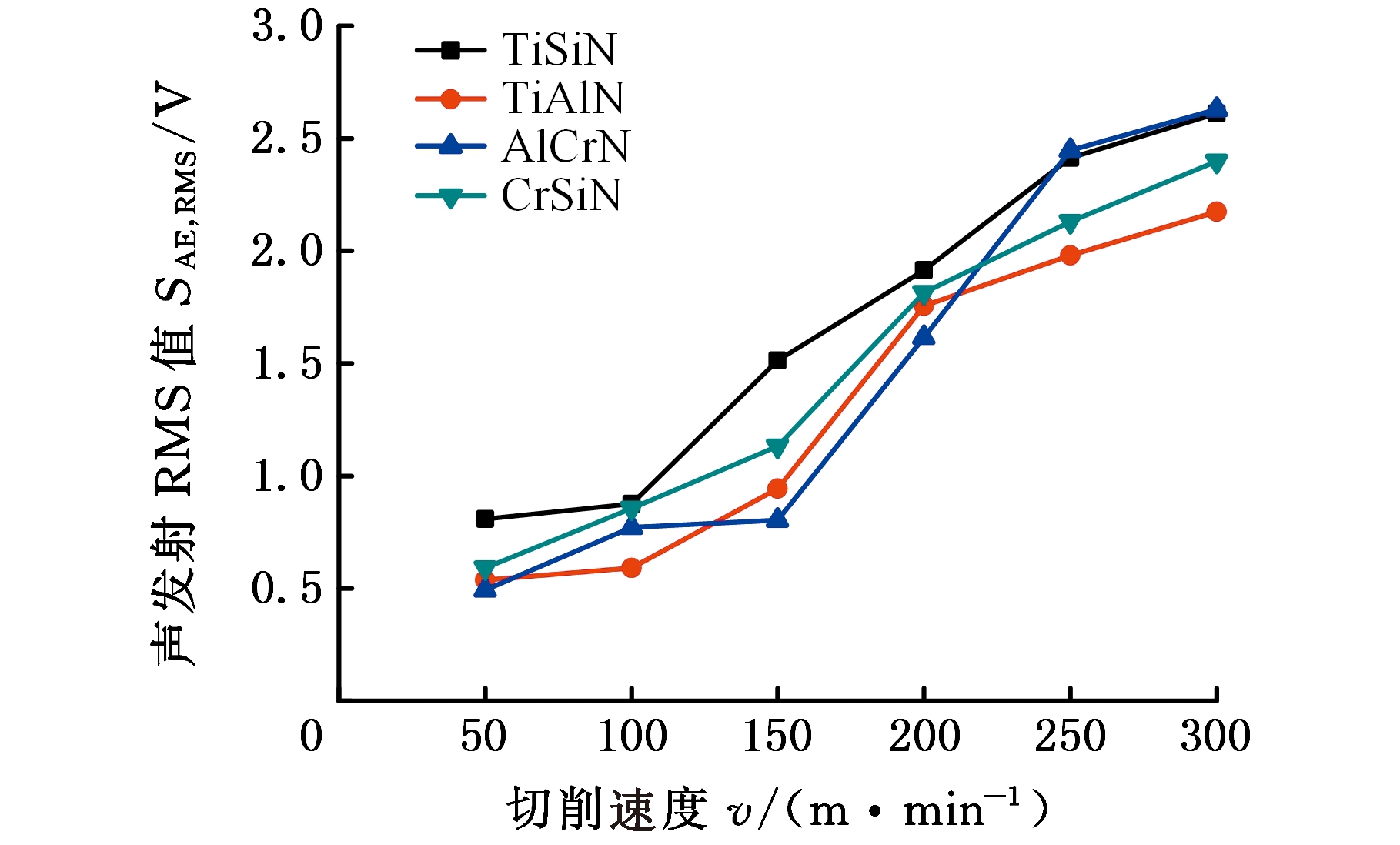

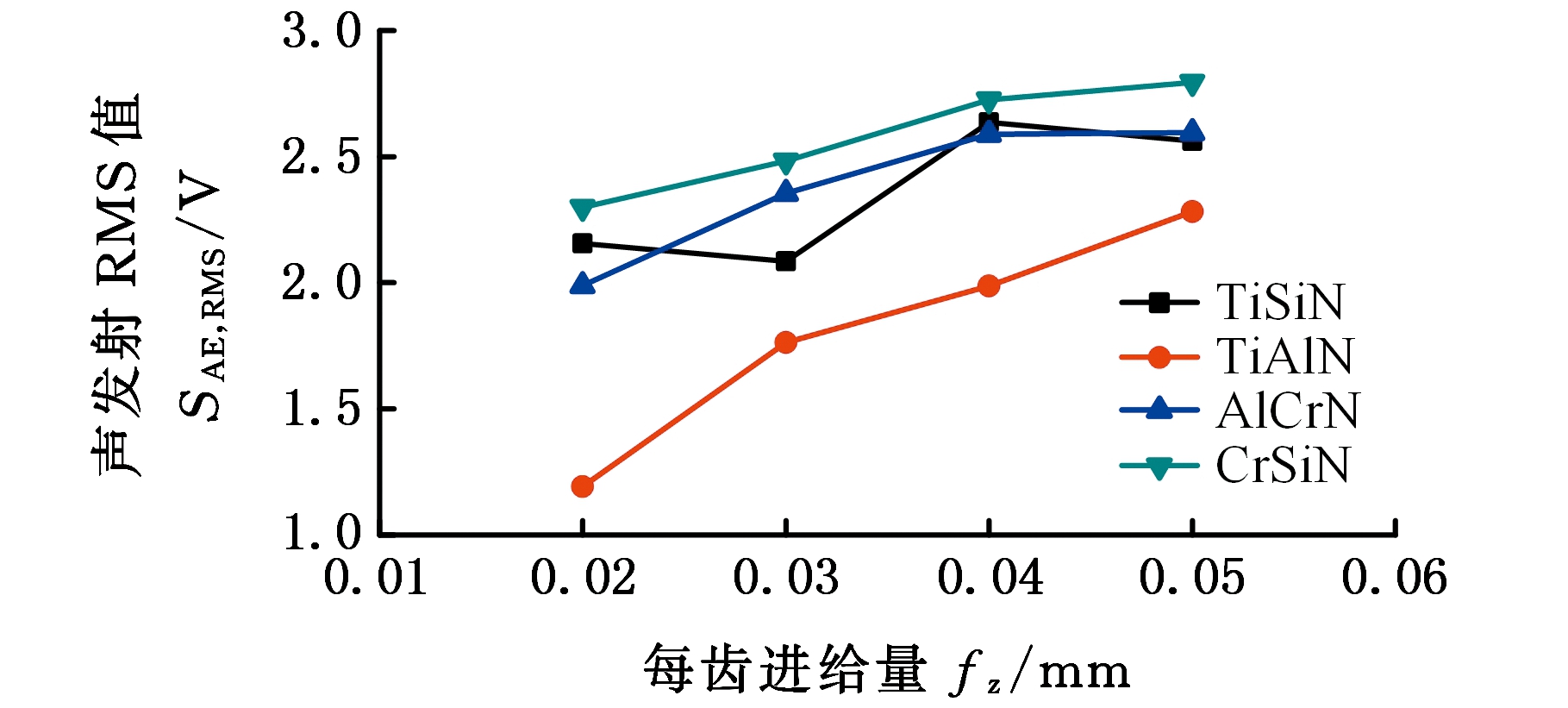

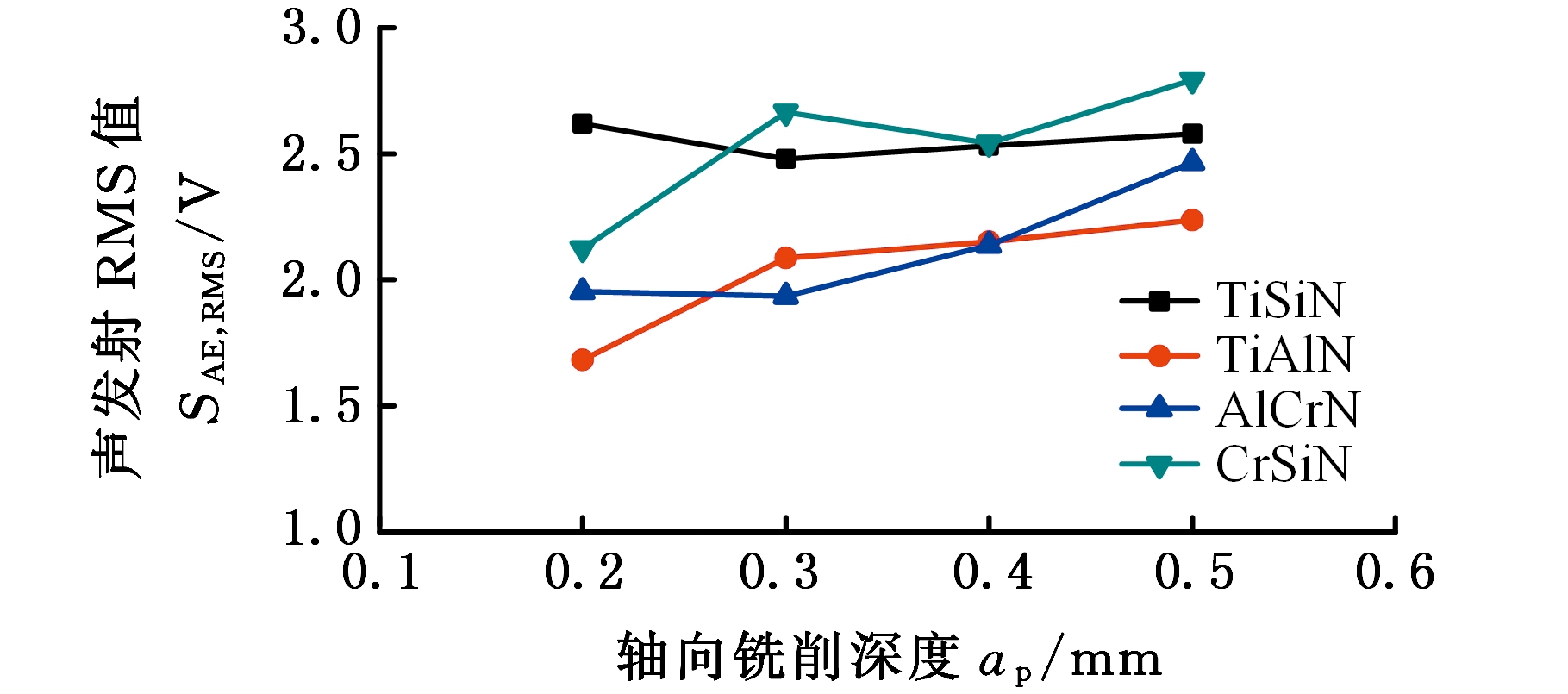

图10所示为4种不同涂层(TiSiN、TiAlN、AlCrN和CrSiN)的硬质合金铣刀高速铣削淬硬钢S136(HRC55)时,分别在不同切削速度(图10a)、不同每齿进给量(图10b)、不同轴向铣削深度(图10c)和不同径向铣削深度(图10d)的切削条件下对声发射RMS值的影响。

(a)淬硬钢P20(HRC48)

(b)淬硬钢S136(HRC55)

(c)淬硬钢SKD11(HRC62)

(d) 淬硬钢PM60(HRC68)

图9 不同硬度淬硬钢的声发射信号电压-时间曲线

Fig.9 Acoustic emission signals of voltage-time curves when milling different hardness hardened steels

(a)切削速度v的影响(fz=0.03 mm,ap=0.3 mm,ae=3 mm)

(b)每齿进给量fz的影响(v=250 m/min,ap=0.3mm,ae=3 mm)

(c)轴向铣削深度ap的影响(v=250 m/min,fz=0.03 mm,ae=3 mm)

(d)径向铣削深度ae的影响(v=250 m/min,fz=0.03 mm,ap=0.3 mm)

图10 切削参数对声发射RMS值的影响

Fig.10 The influence of cutting parameters on the acoustic emission RMS

根据金属切削原理,随着切削速度的增大,工件材料的剪切应力增大,因而声发射信号强度增大。从图10a中可以看出,当切削速度处于50~100 m/min区间时,4种涂层刀具切削淬硬钢S136时产生的声发射RMS值相差不大,且处于平稳状态;当切削速度处于100~200 m/min区间时,4种涂层刀具切削淬硬钢S136时产生的声发射RMS值的增大速率快,基本与切削速度的增大成正比关系,且4种涂层刀具的声发射RMS值增大速率从大到小依次为:TiSiN、CrSiN、TiAlN、AlCrN。TiSiN和AlCrN涂层在切削速度为250 m/min时出现了一个拐点,随后声发射RMS值的增大速率放缓。由图5和表5可知,当切削速度为250 m/min时,TiSiN涂层刀具切削淬硬钢S136开始产生稳定的锯齿形切屑,切屑基体平均厚度的大小发生变化。切屑形态从连续带状转变为锯齿形的过程引起了声发射信号的变化,而锯齿形切屑的产生导致淬硬钢材料发生折断和集中剪切变形,并产生很强的声发射信号,这与金属材料断裂的一般结论相符合。由图7和表6可知,TiSiN和AlCrN涂层在切削速度为250 m/min时,两者的切屑基体平均厚度的大小接近,分别为47.89 μm和48.28 μm,切屑基体厚度L的大小决定了淬硬钢材料的断裂程度,且随着切削速度的进一步增大,切削区域的温度将升高,淬硬钢材料会发生金属软化效应,使得切削力减小,从而导致锯齿形切屑的断裂分离趋势减缓[15]。TiAlN和CrSiN涂层在切削速度为200 m/min时出现了一个拐点,随后声发射RMS值的增大速率减小,这是因为随着切削速度的增大,涂层刀具与淬硬钢工件之间的相互挤压作用增强,由表3可知,TiAlN和CrSiN涂层的硬度值接近,分别为2 800HV和2 600HV,小于TiSiN和AlCrN涂层的硬度值3 600HV和3 000HV,涂层硬度值偏小将减弱对锯齿形切屑的断裂分离作用,从而使得声发射拐点相对应的切削速度值偏小。此外,CrSiN涂层添加了Si元素,使涂层更加细微化,具有润滑性能,可进一步减小摩擦因数。

从图10b中可以看出,随着每齿进给量的增大,4种涂层刀具切削淬硬钢S136时产生的声发射RMS值呈小幅增大趋势,这是因为每齿进给量的增大,使得切削面积增大,切屑发生弹性、塑性变形加剧,刀具与工件之间的摩擦增大,从而导致产生的声发射RMS值增大。TiSiN、CrSiN和AlCrN涂层产生的声发射RMS值相差不大,但TiAlN涂层产生的声发射RMS值则偏小。由图7和表6可知,当每齿进给量为0.03 mm时,TiAlN涂层生成的锯齿形切屑基体平均厚度为33.86 μm,远小于其他3种涂层生成的锯齿形切屑基体平均厚度,锯齿形切屑基体厚度L决定了锯齿剪切带的长度,TiAlN涂层使得锯齿形切屑易于分离折断,从而导致锯齿形切屑在断裂过程中的声发射RMS值偏小[13];此外,Al元素的加入可在TiAlN涂层表面形成致密、完整的Al2O3保护膜,阻碍O原子向涂层内部扩散,从而可提高TiAlN涂层的抗氧化性[16]。刀具涂层的完整性可有效减小刀具与工件之间的摩擦,进而减小切削力、降低淬硬钢材料的断裂程度。

从图10c中可以看出,TiSiN涂层产生的声发射RMS值基本呈直线变化,而TiAlN、AlCrN和CrSiN涂层产生的声发射RMS值则小幅波动、缓慢增大,且均在轴向铣削深度ap=0.3 mm时出现一个拐点,但最终整体趋势是缓慢增大。这是因为一方面随着轴向铣削深度的增大,使得切削厚度增大(即塑性变形区材料的体积增大),进而引起弹性、塑性变形总量以及刀具与工件之间摩擦的增大;另一方面随着轴向切削深度的增大,淬硬钢材料的切削变形率降低,使得塑性变形区淬硬钢材料整体变形减小,所以引起声发射RMS值发生如上变化。

从图10d中可以看出,径向铣削深度值的大小对CrSiN涂层刀具产生的声发射RMS值的影响不明显;TiSiN涂层刀具产生的声发射RMS值在径向铣削深度ae=3 mm时出现一个拐点,之后随着径向铣削深度的增大, 其声发射RMS值显著减小;TiAlN和AlCrN 涂层刀具产生的声发射RMS值则随着径向铣削深度的增大呈缓慢增大趋势,且与AlCrN涂层刀具相比,TiAlN涂层刀具产生的声发射RMS值的增大速率较快。相对于上述3种切削参数的变化,径向铣削深度的改变对声发射RMS值的影响最不明显。

3 结论

(1)声发射信号可用来评价高硬度淬硬钢材料硬度的变化。随着淬硬钢材料硬度的增大,声发射RMS值增大。淬硬钢在锯齿形切屑形成过程中出现了周期性挤压破裂现象,从而导致声发射信号能量快速变化,其产生的声发射信号电压值远大于带状切屑生成时的声发射信号电压值。当淬硬钢材料硬度高于HRC50时,淬硬钢材料断裂受金属软化效应的影响,且锯齿形切屑的产生将缓解因淬硬钢硬度值的不同而导致的声发射信号的差异。

(2)TiSiN、CrSiN和AlCrN涂层刀具产生的声发射RMS值差异不大,但TiAlN涂层产生的声发射RMS值则偏小,Al元素的加入提高了TiAlN涂层的抗氧化性和涂层的完整性,产生的锯齿形切屑剪切带长度最小,从而使得锯齿形切屑易于分离折断。

(3)在同一种切削参数条件下,可根据淬硬钢切屑变形特征的变化来间接评价涂层刀具的切削性能,且可根据声发射信号波形图峰值的大小,较好地反映锯齿形切屑的生成状态,进而可以用来监控淬硬钢加工过程的稳定性。

[1] FARID A A, SHARIF S, IDRIS M H. Chip Morphology Study in High Speed Drilling of Al-Si Alloy[J]. International Journal of Advanced Manufacturing Technology, 2011, 57(5/8):555-564.

[2] MIAN A J, DRIVER N, MATIVENGA P T. Chip Formation in Microscale Milling and Correlation with Acoustic Emission Signal[J]. International Journal of Advanced Manufacturing Technology, 2011, 56(1/4):63-78.

[3] BARRY J, BYRNE G, LENNON D. Observations on Chip Formation and Acoustic Emission in Machining Ti-6Al-4V Alloy[J]. International Journal of Machine Tools & Manufacture, 2001, 41(7):1055-1070.

[4] WANG C, XIE Y, ZHENG L, et al. Research on the Chip Formation Mechanism during the High-speed Milling of Hardened Steel[J]. International Journal of Machine Tools & Manufacture, 2014, 79(4):31-48.

[5] WANG C Y, XIE Y X, QIN Z, et al. Wear and Breakage of TiAlN- and TiSiN-coated Carbide Tools during High-speed Milling of Hardened Steel[J]. Wear, 2015, 336/337:29-42.

[6] TETI R, JAWAHIR I S, JEMIELNIAK K, et al. Chip Form Monitoring through Advanced Processing of Cutting Force Sensor Signals[J]. CIRP Annals:Manufacturing Technology, 2006, 55(1):75-80.

[7] BHUIYAN M S H, CHOUDHURY I A, NUKMAN Y. An Innovative Approach to Monitor the Chip Formation Effect on Tool State Using Acoustic Emission in Turning[J]. International Journal of Machine Tools and Manufacture, 2012, 58:19-28.

[8] PAWADE R S, JOSHI S S. Analysis of Acoustic Emission Signals and Surface Integrity in the High-speed Turning of Inconel 718[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2012, 226(1):3-27.

[9] PECHENIN V A, KHAIMOVICH A I, KONDRATIEV A I, et al. Method of Controlling Cutting Tool Wear Based on Signal Analysis of Acoustic Emission for Milling[J]. Procedia Engineering, 2017, 176:246-252.

[10] PRAKASH M, KANTHABABU M, RAJURKAR K P. Investigations on the Effects of Tool Wear on Chip Formation Mechanism and Chip Morphology Using Acoustic Emission Signal in the Microendmilling of Aluminum Alloy[J]. International Journal of Advanced Manufacturing Technology, 2015, 77(5/8):1499-1511.

[11] 李光海, 焦敬品, 王新健. 12MnNiVR钢拉伸过程声发射信号特征分析[J]. 中国机械工程, 2016, 27(13):1760-1766.

LI Guanghai, JIAO Jinping, WANG Xinjian, et al. Acoustic Emission Behavior of 12MnNiVR Steel under Streching[J].China Mechanical Engineering, 2016, 27(13):1760-1766.

[12] HASE A, WADA M, KOGA T, et al. The Relationship between Acoustic Emission Signals and Cutting Phenomena in Turning Process[J]. International Journal of Advanced Manufacturing Technology, 2014, 70(5/8):947-955.

[13] 阎棣, 屈梁生, 陈人亨. 切屑形成过程中的声发射及其识别[J]. 兵工学报, 1989(2):34-42.

YAN Di, QU Liangsheng, CHEN Renheng. Acoustic Emission in Chip Formation and Its Recognition[J]. Acta Armamentarii, 1989(2):34-42.

[14] 刘献礼, 张中民, 于景风,等. 切屑折断过程的声发射特性[J]. 哈尔滨理工大学学报, 1995(3):1-5.

LIU Xianli, ZHANG Zhongmin, YU Jingfeng, et al. Acoustic Emission Characters in Chip Breaking Process[J]. Journal of Harbin University of Science and Technology, 1995(3):1-5.

[15] WANG C, DING F, TANG D, et al. Modeling and Simulation of the High-speed Milling of Hardened Steel SKD11 (62HRC) Based on SHPB Technology[J]. International Journal of Machine Tools & Manufacture, 2016, 108:13-26.

[16] 王赛玉, 蔺绍江, 陈肖. TiAlCrN涂层的高温氧化行为[J]. 中国有色金属学报, 2013(8):2267-2273.

WANG Saiyu, LIN Shaojiang, CHEN Xiao. High Temperature Oxidation Behavior of TiAlCrN Coating[J]. The Chinese Journal of Nonferrous Metals, 2013(8):2267-2273.