0 引言

民用航空发动机的市场竞争非常激烈,其产品在研发时除需考虑燃油经济性和使用维护成本之外,噪声和污染物排放等问题也越来越多地受到关注[1],因此,在发动机设计阶段,特别是初始的概念设计阶段就有必要综合考虑除油耗外的污染物排放和噪声等多项性能指标。

目前,国外主要航空发动机制造商和研究机构均已开发出了适用于航空发动机概念设计阶段或初步设计阶段的总体多学科设计优化平台,这些平台能够在整个循环参数范围内进行快速、自动化的多目标方案寻优,从而为部件进一步的详细设计提供数据支持和优化方向导引。如美国NASA的推进系统数值仿真(numerical propulsion system simulation,NPSS)系统,可以完成发动机不同部件和不同学科的计算分析,进而通过创建数值“试验单元”来完成发动机的仿真分析[2]。 普惠公司开发出了用于初步设计阶段的航空发动机多学科设计优化工具(preliminary multi-disciplinary optimization, PMDO),该工具集成了零维和一维分析工具,能够实现热力循环计算、流道设计、机械设计、质量评估和成本评估的单学科和多学科综合寻优,也可计算得到部件的气动效率。罗·罗公司在20世纪70年代便开始了初步阶段多学科设计系统Genesis的开发。在2003年,Jones发表了关于Genesis在一台无人飞行器发动机上的设计应用报告。整个系统主要分析计算发动机性能、结构、单台成本、飞行性能、研发费用以及维护和处理费用[3]。MTU公司的发动机多学科初步设计工具MOPDES的开发始于20世纪90年代初期,MOPDES包含了热力、气动、结构、质量、噪声和成本等主要评估模块,以轮挡燃油为评估目标参数[4]。随着优化计算技术和电子计算机硬件水平的不断提升,近年来,国内外有关航空发动机各部件的气动、传热和强度等的多学科优化设计研究也在不断深入[5-7]。

在现阶段,我国还没有完全建立起一套适用于民用大涵道比涡扇发动机的总体多学科设计优化平台,面临的主要问题在于缺乏用于民用大涵道比涡扇发动机概念设计阶段使用的排放、噪声和尺寸/质量估算的快速分析工具。为了提高研制效率和质量,缩短研发周期,降低研制风险和成本,构建这样的平台很有必要且具有重要的工程实际意义。

本文以某型民用航空发动机概念设计为例,基于协同优化策略构建了发动机总体综合设计优化平台,在原有方案基础上进行了总体方案多目标优化研究,分析了循环参数变化对不同学科指标的影响。

1 物理建模

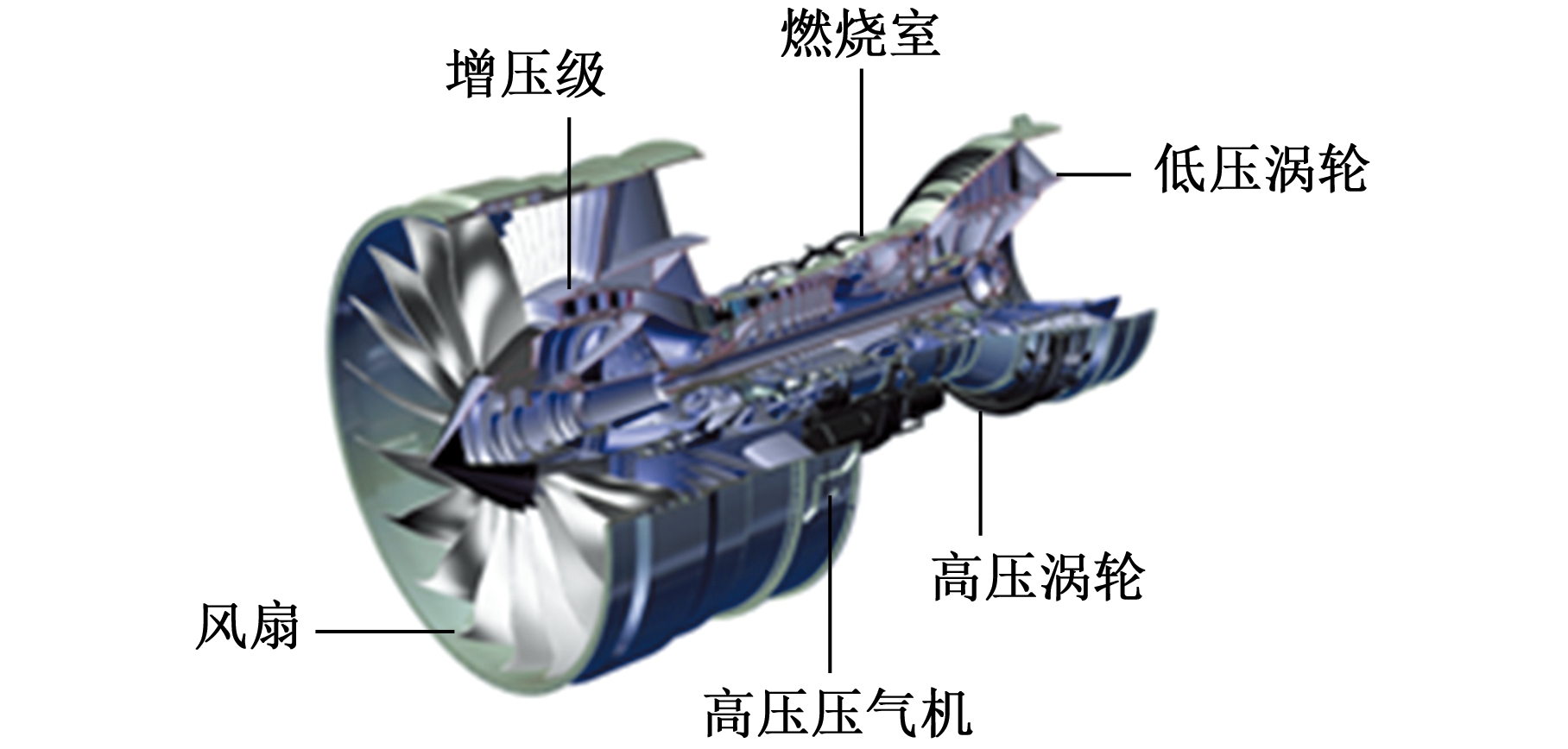

某民用航空发动机是一型双轴大涵道比直驱涡扇发动机,由1级风扇、3级增压级、10级高压压气机、1个环形燃烧室、2级高压涡轮及6级低压涡轮组成,见图1。

图1 某型涡扇发动机示意图

Fig.1 Illustration of a turbofan engine

本文主要选取该型发动机的风扇、增压级、高压压气机、燃烧室、高压涡轮和低压涡轮这几个核心部件开展优化研究。其中,风扇、增压级和低压涡轮划归为低压转子系统,高压压气机和高压涡轮划归为高压转子系统。在下文中,参数的下标“(0)”表示巡航安装状态,即设计点状态;“(1)”表示标准天起飞状态;“(2)”表示高温起飞状态;“(3)”表示高温高原起飞状态;“(4)”表示最大爬升状态;“(5)”表示起飞着陆循环(land and take-off,LTO)中的起飞状态;“(6)”表示LTO中的爬升状态;“(7)”表示LTO中的进近状态;“(8)”表示LTO中的慢车状态;“(9)”表示飞越状态;“(10)”表示进近状态;“(11)”表示考核风扇与低压涡轮强度的红线状态。

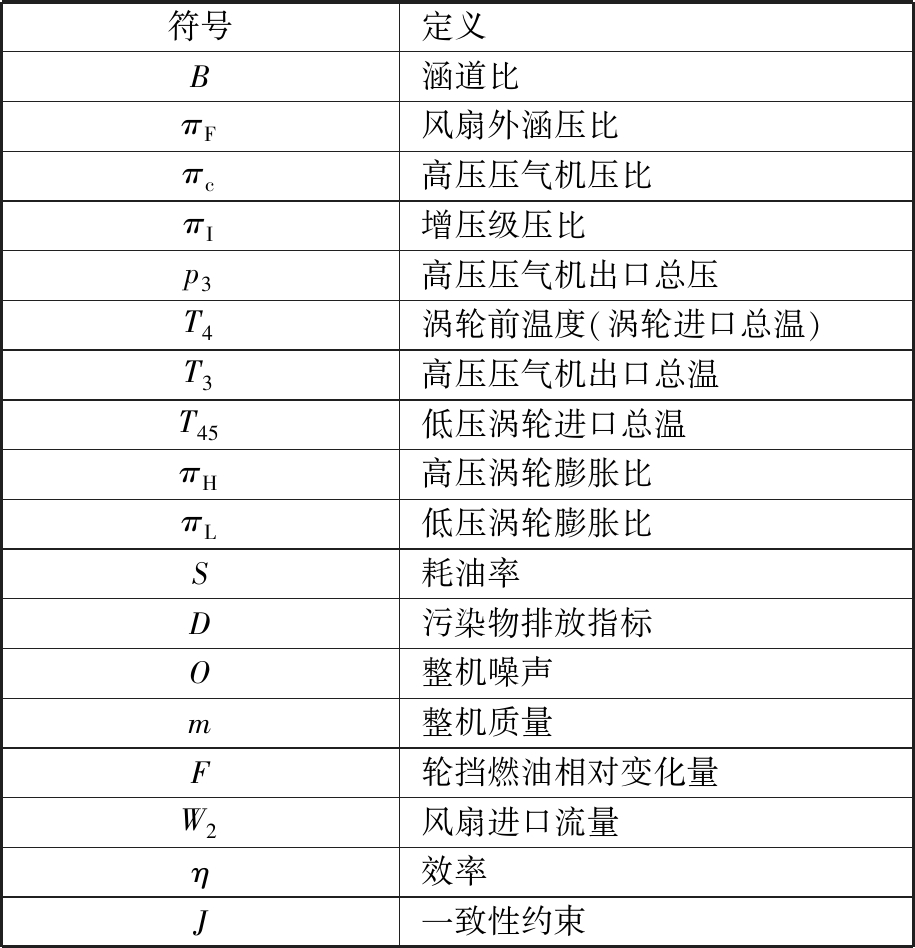

本文中所涉及的主要符号定义见表1,这些量在后文计算时均作为量纲一量。

表1 符号定义

Tab.1 Symbol definition

符号定义B涵道比πF风扇外涵压比πc高压压气机压比πI增压级压比p3高压压气机出口总压T4涡轮前温度(涡轮进口总温)T3高压压气机出口总温T45低压涡轮进口总温πH高压涡轮膨胀比πL低压涡轮膨胀比S耗油率D污染物排放指标O整机噪声m整机质量F轮挡燃油相对变化量W2风扇进口流量η效率J一致性约束

1.1 总体层评估

1.1.1 热力循环分析

热力循环中的设计点和非设计点性能计算使用的是二次开发版的Gasturb V11.0程序。经修改后,该程序的输入文件和输出文件均使用普通文本形式进行读写,因此可以实现自动化计算和调用。

1.1.2 尺寸/质量估算

发动机尺寸/质量估算采用的是笔者所在公司自主开发的计算程序。该程序采用了一种尺寸和气动载荷相结合的评估方法,以部件Smith图为基础,将发动机尺寸估算划分为参考点的确定和基于参考点的优化两个部分。

1.1.3 污染物排放估算

燃烧室的NOx、CO、UHC(未燃碳氢化合物)等污染气体排放估算主要基于国际民航组织(international civil aviation organization,ICAO)数据库的排放数据,选择使用T3-p3法计算不同工况下的排放特性。

1.1.4 整机噪声估算

整机噪声的估算采用基于ANNOP(aircraft noise prediction program)的发动机噪声预测模型,可以预测发动机不同循环参数方案下的整机和部件的噪声水平、频谱和指向性。

1.1.5 轮挡燃油估算

本文中轮挡燃油的估算部分采用的是一个基于工程经验的关系式,具体表达式如下:

F=Δm/(0.115m0)+ΔSw/(75.2Sw0)

(1)

式中,F为轮挡燃油变化率,%;Δm为计算质量与原始方案质量的差值;m0为原始方案的质量;ΔSw为计算加权耗油率与原始方案加权耗油率差值;Sw0为原始方案的加权耗油率。

1.2 部件层评估

1.2.1 风扇性能评估

根据工程经验,风扇部件选择了33个设计变量,分别是环量分布系数c、环量分布控制点坐标C、叶片攻角I、叶片最大厚度T等。通过NUMECA和ANSYS三维气动软件和结构强度软件获得不同设计变量组合下的风扇气动和强度计算结果,基于这些数据生成适合风扇气动分析的径向基函数代理模型,由此来快速评估风扇不同设计方案下的气动性能和静强度。

1.2.2 压气机气动评估

增压级和高压压气机一维气动设计采用UNION2程序进行计算。为更形象化地显示计算结果,基于EXCEL的VBA语言编程,将一维气动设计的主要输入和输出数据显式化地集成在EXCEL中,完成输入/输出数据的自动提取与自动化运算。

1.2.3 燃烧室性能评估

燃烧室性能评估模块的主要工作是针对燃烧室总体性能设计中的初步流道设计的结果进行燃烧室性能估算,估算的性能参数包括燃烧效率、燃烧室总压损失、出口温度分布系数(overall temperature distribution factor, OTDF)、径向温度分布系数(radial temperature distribution factor, RTDF)和燃烧室污染物排放指标等参数,该一维分析模块由笔者所在公司自行开发。

1.2.4 涡轮气动评估

高/低压涡轮一维气动设计程序TF1D由笔者所在公司自行开发,它根据总体层提供的热力循环参数,指定各级匹配参数(功率分配、反力度),通过对已知流道数据进行分析并结合气动热力计算和损失迭代,评估已知流量下的相应涡轮特性。

1.2.5 部件强度评估

除风扇外,增压级、高压压气机、高压涡轮和低压涡轮的结构强度分析模块的主要组成部分均相同,分别由参数化建模、自动化分网和强度分析三部分构成,使用UG二次开发程序、Hypermesh和ANSYS实现相应功能。

2 多学科设计优化数学建模

2.1 优化策略

本文结合航空发动机工程设计和各学科分模块的自身特点,选用协同优化(collaborative optimization, CO)策略来开展整机总体多学科设计优化(multi-disciplinary optimization,MDO)。CO策略是一种两级优化策略,包括一个系统级优化器和若干个子系统级优化器,其原理可参考图2。在CO策略中,系统级优化嵌套子系统级优化。系统级优化器使该系统在满足一致性约束的条件下寻求系统最优。子系统级优化器在满足本子系统约束的条件下,使系统级与该子系统级给出的优化方案之差最小。一致性约束条件是指系统提出的方案值与子系统提出的方案值之差等于0或者小于某一较小的值。图2中的![]() 表示子系统i优化得到的Ji的最优值,zi、xi、yji为各学科仿真分析的输入参数,yi、gi为各学科仿真分析的输出参数。

表示子系统i优化得到的Ji的最优值,zi、xi、yji为各学科仿真分析的输入参数,yi、gi为各学科仿真分析的输出参数。

图2 协同优化策略过程

Fig.2 Process of the CO strategy

结合工程设计特点,将总体层优化器作为系统级优化器,其调动总体性能计算涉及设计点计算、非设计点计算、尺寸/质量估算、污染物排放估算、噪声估算、轮挡燃油估算相关模块;各子系统级包括风扇、增压级、高压压气机、燃烧室和高/低压涡轮各部件的气动和结构强度分析模块。系统级优化嵌套子系统级进行优化,其每进行一次仿真分析,各子系统便进行(并行)一次子系统级优化(即需进行多次仿真分析,得到子系统级最优解)。子系统级得到的最优J值向上传递到系统级优化器,作为一致性约束条件。

2.2 优化模型

2.2.1 系统级优化模型

系统级优化模型中的优化目标、设计变量和约束条件的表述如下:

min F,m,D,O

find B(0),πF(0),πI(0),πc(0),T4(0)

s.t. πH(0)≤A1,πL(0)≤A2,T3(1) ≤A3,

T3(2) ≤A4,T3(3) ≤A5,T4(1) ≤A6,

T4(2) ≤A7,T4(4) ≤A8,T45(2) ≤A9,

JFan≤A10,JIPC≤A11,JHPC≤A12,

JCOM≤A13,JHPT≤A14,JLPT≤A15

需要说明的是,此处的约束值Ai(i=1,2,…)在不同的子系统中对应不同的数值。

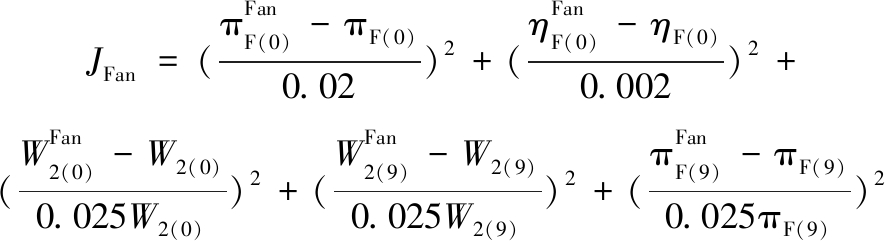

2.2.2 风扇优化模型

风扇子系统的优化目标为JFan最小,其具体定义如下:

(2)

其中,带有上标“Fan”的量符号代表风扇子系统分析模块计算得到的相关参数,不带上标的相同符号表示系统级中的对应参数(下同);下标数字含义如第1节中所述;下标符号F代表风扇,下文中量符号下标I、C、COM、H、L分别代表增压级、燃烧室、高压涡轮和低压涡轮各部件。

根据风扇设计经验,选择了33个风扇叶型设计变量,分别为:环量分布控制点位置C(i)、环量分布系数c(i)、积叠轴周向偏移控制点位置S(j)、积叠轴周向偏移量s(k)、叶片攻角展向控制点位置I(m)、叶片最大厚度分布展向控制点位置T(m),其中i=1,2,…,8;j=1,2,…,4;k=1,2,3;m=1,2,…,5。

选择约束条件为红线状态的风扇叶片叶根最大等效应力σF(11)不超过材料许用应力。

2.2.3 增压级优化模型

增压级子系统的优化目标为JIPC最小,其具体定义如下:

(3)

其中,带有上标“IPC”的量符号代表增压级子系统分析模块计算得到的相关参数。

增压级气动设计变量包括:第1级转子进口处的气流轴向速度、进口平均半径处的气流轴向速度、出口气流轴向速度、第1级转子进口的绝对气流角、中间级反力度、首级加功量因子、出口级加功量因子7个参数;各叶排的扩压因子和De-Haller数均满足相应约束条件。

经过对增压级转子结构强度优化设计变量的筛选,增压级转子结构强度优化中共有10个设计变量,主要包括:增压级1级和2级各3个尺寸参数(鼓筒内壁宽度、榫槽底厚度和榫槽高度),增压级3级的4个尺寸参数(鼓筒内壁宽度、轮盘高度、榫槽底厚度和盘心厚度)。增压级转子强度计算的约束条件(周向屈服强度的安全系数、径向屈服强度的安全系数、周向破裂裕度和径向破裂裕度)均满足相应的限制条件。

2.2.4 高压压气机优化模型

高压压气机子系统的优化目标为JHPC最小,其具体定义如下:

(4)

其中,带有上标“HPC”的量符号代表高压压气机子系统分析模块计算得到的相关参数。

高压压气机子系统的气动设计变量为首级加功量因子、末级加功量因子、首级进口气流角和中间级反力度。各叶排的扩压因子和De-Haller数均满足相应约束条件。

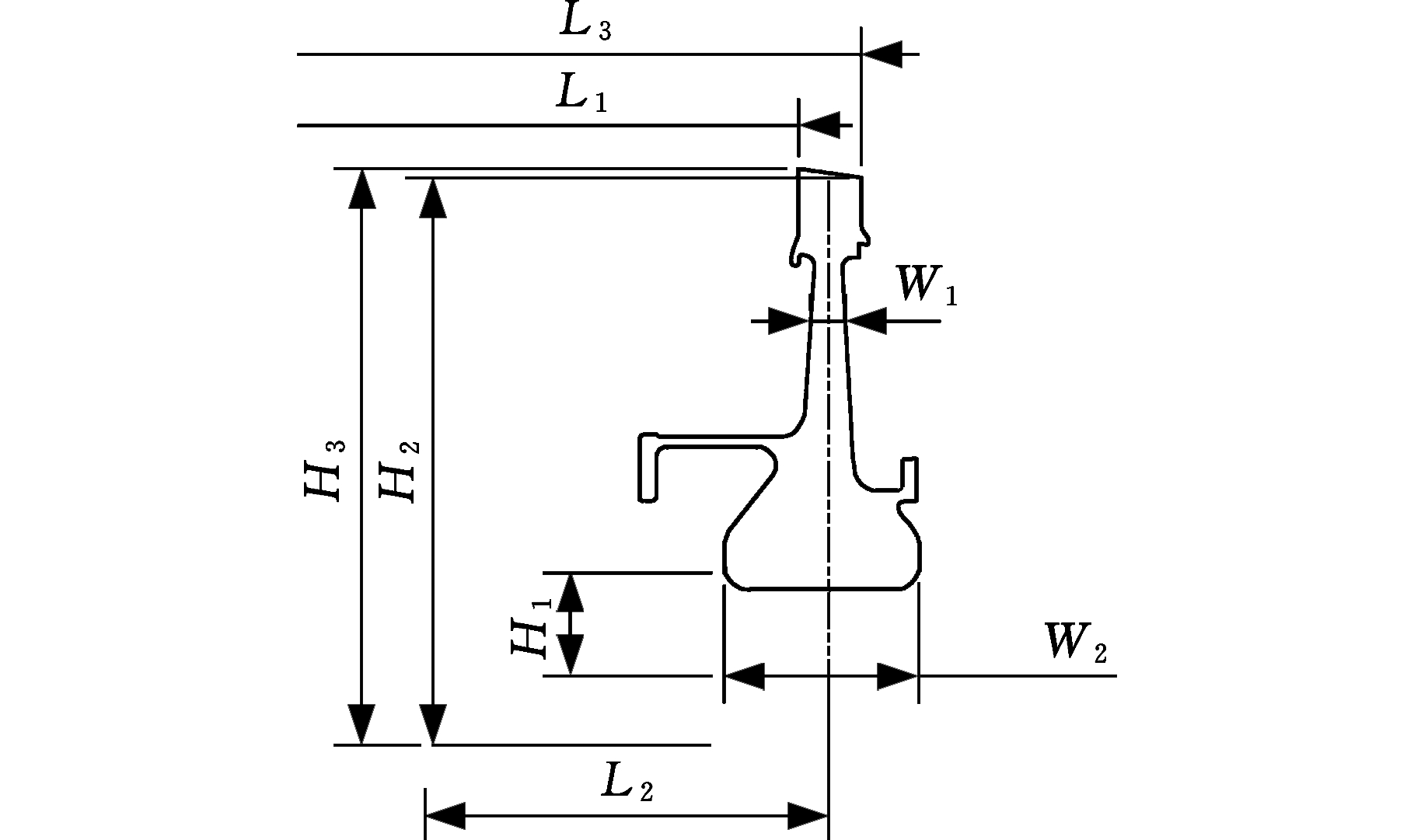

高压压气机转子结构强度的设计变量为每级辐板厚度、盘心厚度和盘心径向厚度,10级盘总共30个参数。高压压气机转子强度计算的约束条件(周向屈服强度的安全系数、径向屈服强度的安全系数、周向破裂裕度和径向破裂裕度)均满足相应的限制条件。图3所示为高压压气机7级盘的几何结构设计参数。其中L1、L2、L3为转子叶片前缘、中部和尾缘的轴向长度;H1、H2、H3为轮盘、叶片前缘根部和叶片尾缘根部的径向高度;W1、W2为叶片轮盘和辐板的厚度。

图3 高压压气机R7的尺寸参数

Fig.3 Size parameters of the HPC R7

2.2.5 燃烧室优化模型

燃烧室子系统的优化目标为JCOM最小,其具体定义如下:

(5)

式中,DCOM为燃烧室污染物排放指标。

燃烧室子系统的设计变量包括火焰筒参考截面系数、前置扩压器长高比、突扩间隙与进口高度之比、头部装置流向长度和火焰筒长高比等14个燃烧室主要几何和气动相关参数;总体层与燃烧室模块的总压恢复系数差值、燃烧效率差值、起飞/爬升和进近工况的主燃级燃油所占比例和燃烧区空气比例均满足相应约束条件。

2.2.6 高压涡轮优化模型

高压涡轮子系统的优化目标为JHPT最小,其具体定义如下:

(6)

其中,带有上标“HPT”的量符号代表高压涡轮子系统分析模块计算得到的相关参数。

高压涡轮的气动设计变量为第1级反力度、第2级反力度和功分配比3个参数;高压涡轮的气动约束条件为每级出口气流折转角、出口马赫数、各级轴速比和出口气流角满足相应约束。

高压涡轮的结构强度设计变量为辐板的4个位置厚度、过渡圆弧角度(5个)、盘心厚度和盘心径向厚度(4个),共13个参数。高压涡轮的强度约束条件为周向屈服强度的安全系数、径向屈服强度的安全系数、周向破裂裕度和径向破裂裕度满足相应约束。图4所示为高压涡轮第1级转子结构强度设计的尺寸参数。

图4 高压涡轮R1的尺寸参数

Fig.4 Size parameters of the HPT R1

2.2.7 低压涡轮优化模型

低压涡轮子系统的优化目标为JLPT最小,其具体定义如下:

(7)

其中,带有上标“LPT”的量符号代表低压涡轮子系统分析模块计算得到的相关参数。

低压涡轮的气动设计变量为每级反力度和功分配比,总共12个参数;气动约束变量为每级叶片的升力系数、每级转子的折转角和出口气流角,均满足相应的约束条件。

通过灵敏度分析,综合判断以上参数对结构应力和质量的贡献程度,最后确定选取辐板厚度、盘心厚度、盘心高度和轮盘内径4个尺寸参数作为轮盘结构强度优化的设计变量。因此,低压涡轮转子结构强度优化中共有24个设计变量,强度约束条件为周向屈服强度的安全系数、径向屈服强度的安全系数、周向破裂裕度和径向破裂裕度均满足相应的约束条件。

3 MDO平台的搭建

3.1 Isight优化平台

本文中的发动机总体多学科设计优化平台通过商用计算机辅助优化软件Isight进行搭建。该软件具有柔性灵活的仿真流程集成功能,用户可以通过其Simcode程序基础组件实现不同程序的输入、执行和结果提取。其自带的流程组件Process Component可灵活地将多个应用程序集成在一起,从而形成复杂的工作流程,实现程序间的参数自动传递。当选取多目标优化算法后,Isight软件的Optimization模块能够对计算结果自动分析,在整个设计空间内自动迭代获得相关Pareto解[8]。

图5所示为基于Isight软件搭建的发动机总体多学科设计优化平台架构示意,由系统层传入各部件层设计优化所需要的总体参数,如进口总温、总压、流量、转速、总压比、膨胀比等气动参数以及各部件进出口内外径、轴向长度、各级叶片子午面轴向长度、半径和轴向间距等几何信息,各子系统层使用2.2节所述的相应数学模型进行气动和强度的设计优化,其优化目标为其子系统的一致性约束值最小。最后,将优化计算得到的最小一致性约束值返回给系统层(总体层)作为该层的一个约束变量。若满足约束,则说明此时部件设计能够达到满足总体性能优化时的方案指标。

3.2 优化算法

在系统层的优化器中,使用的是非支配排序遗传算法(non-dominated sorting genetic algorithm,NSGA-Ⅱ),这是应用最为广泛和成功的一种多目标优化算法[9-11]。NSGA-Ⅱ 算法主要包括编码、种群初始化、适应度评估、选择、交叉及变异六个步骤。与此同时,NSGA-Ⅱ算法引入了快速非支配排序算法和精英策略,采用了拥挤度和拥挤度比较算子,以便确保种群的多样性。为了加快收敛,缩短计算时间,各子系统优化器选用的是自适应模拟退火算法(adaptive simulation annealing,ASA),它比传统的模拟退火算法具有更优良的全局求解能力和计算效率[12]。

4 计算结果和分析

使用Isight软件建立的发动机总体多学科设计优化平台,对某型民用大涵道比涡扇发动机进行了方案多目标寻优。采用了DELL T3600台式工作站执行计算,该工作站配置了4个主频为2.8GHz的英特尔 Xeno(R) E5-1603 CPU,其安装内存为16G。系统层计算选用上述NSGA-Ⅱ优化算法,子系统层各部件优化器选用自适应模拟退火算法,各部件子系统优化器计算步数设置为30步。

图5 发动机MDO平台架构

Fig.5 Structure of the engine MDO platform

根据前人对NSGA-Ⅱ算法的参数化研究发现,在步数较小且相同时,适当加大种群数,优化结果相对更好[12-14],因此设置种群数为32,代数为15。由于初始方案已经是对应单目标的最优解,且寻优范围较小,因此暂不对交叉率和变异率等参数进行修改,保持为默认值。系统层最终计算步数为57步,计算总时间为68 h,总共得到了33个可行解,其中Pareto解为12个。

从12个Pareto解中选取对应不同优化目标分别最佳的6组方案,如表2所示。由于初始方案已经是前期优化得到的结果,此次优化得到的结果相对而言变化较小,其中不同优化目标的最优结果分别为:整机质量减小3.39%,轮挡燃油变化率下降0.18%,NOx排放指标下降1.02%,飞越工况噪声下降0.13%,边线工况噪声下降0.19%,进近工况噪声下降0.13%。此外值得注意的是,经过对比分析可以发现,最优轮挡燃油变化率和污染物排放指标在同一个方案下取得,此时涵道比接近于上限值;三个工况噪声的变化趋势基本上是一致的,例如飞越工况和进近工况噪声的最小值均对应于同一个循环参数方案组合。

对于实际工程设计而言,如果污染物排放和噪声达到适航要求的相应标准,则最为关注的是燃油消耗和发动机整机质量,因为这两个指标直接关系着经济性与是否满足飞机制造方的技术指标要求。因此本文着重围绕总体循环参数对轮挡燃油变化率和整机质量的影响展开分析。

需要指出的是,表2中的初始方案为主要考虑耗油率最低的单目标优化结果。

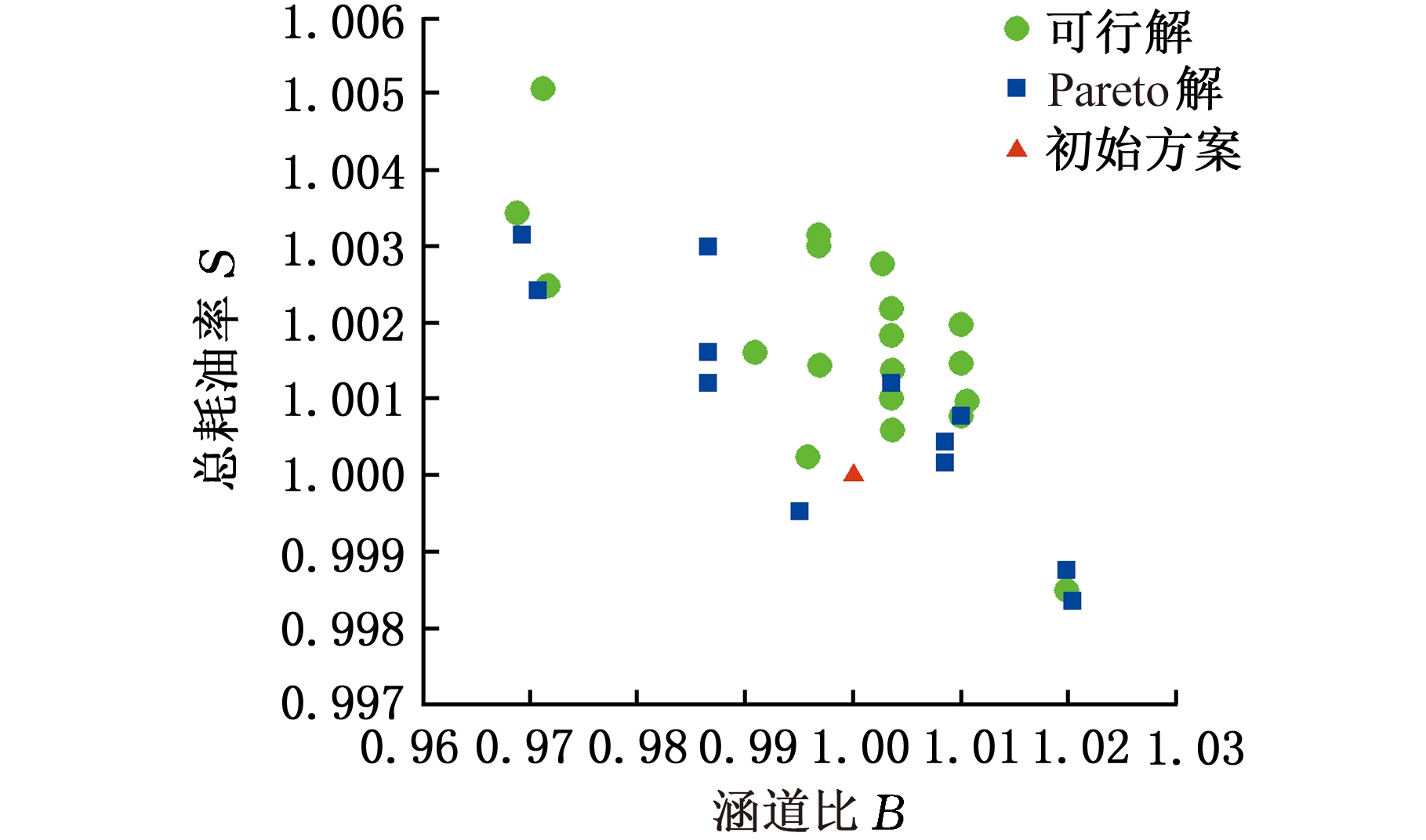

图6所示分别为包含Pareto解在内的可行解中加权耗油率和整机质量随涵道比的变化。其中圆点代表可行解,正方形的点代表Pareto解,三角形的点代表原型方案。可以看到,加权耗油率随涵道比的增大整体呈下降趋势,整机质量则随涵道比的增大呈上升趋势。这主要是由于涵道比增大使得外涵流量增大,发动机的推进效率得以提高,从而使得经济性得到改善;而外涵流量增大意味着低压流道流量增大,部件尺寸增大,导致整机质量增大。

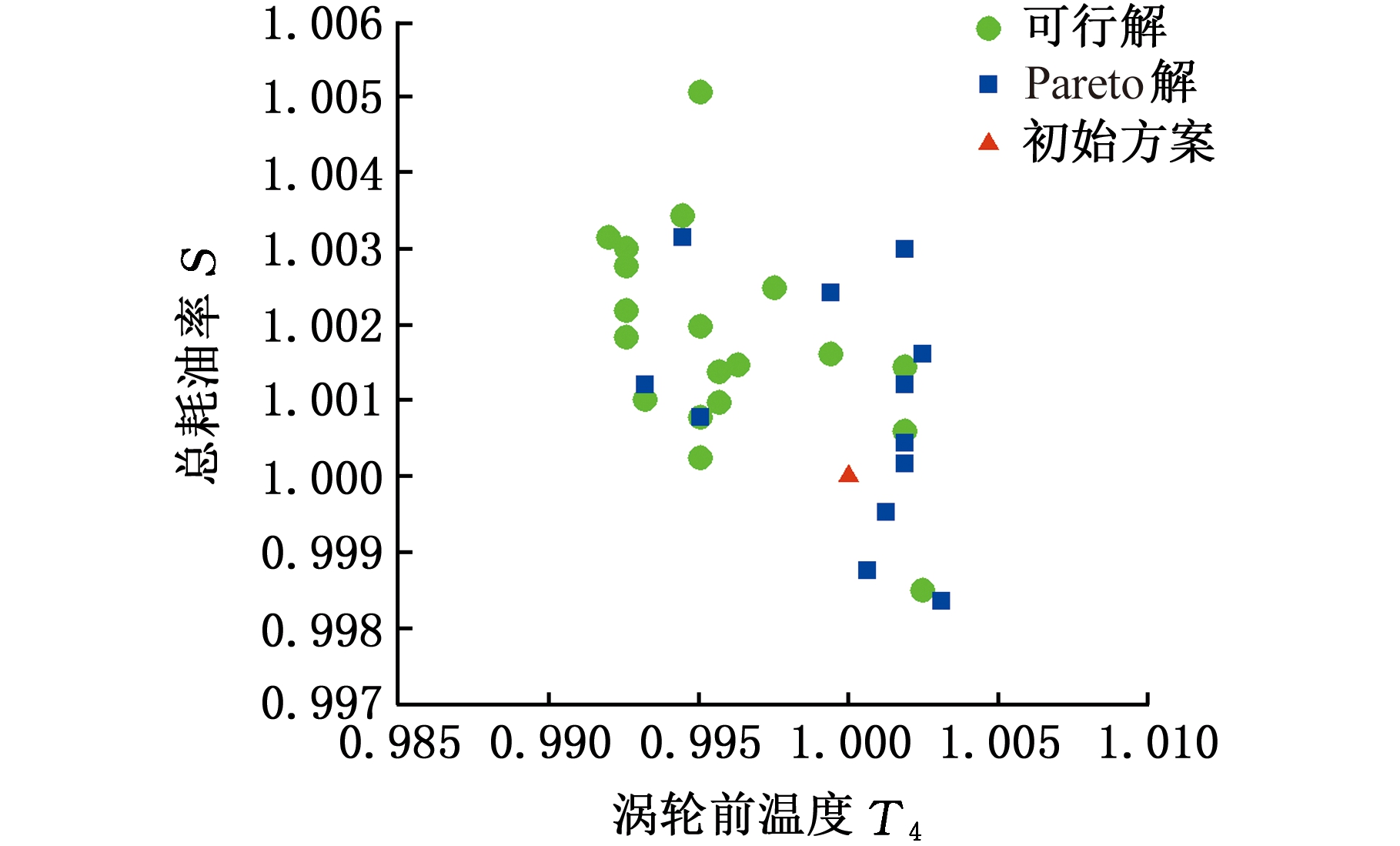

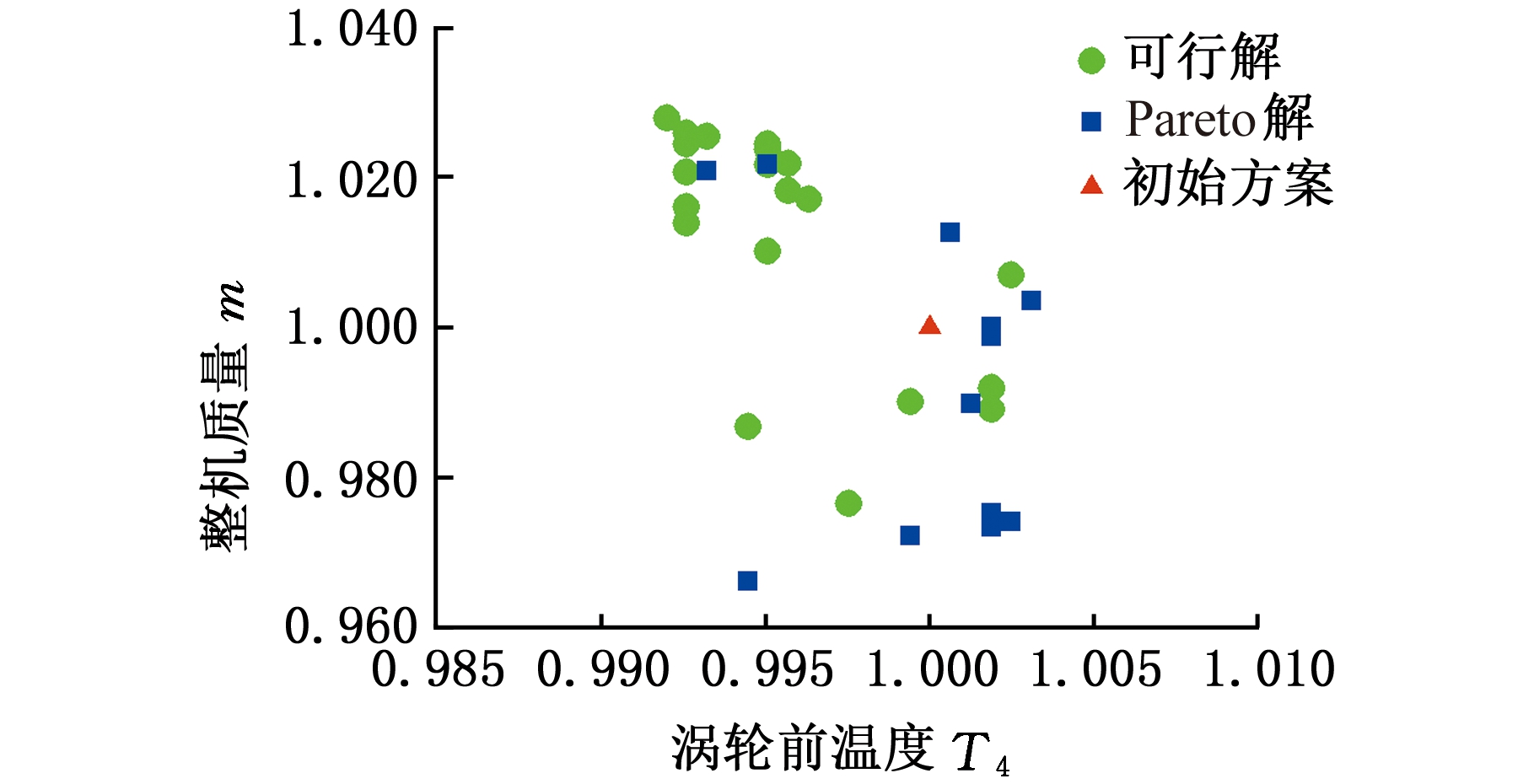

图7所示分别为包含Pareto解在内的可行解中加权耗油率和整机质量随涡轮前温度的变化。图7a显示出加权耗油率随涡轮前温度的变化总体呈下降趋势,这说明在原型方案附近的这段涡轮前温度区间内,耗油率是随涡轮前温度单调递减的;相比加权耗油率而言,整机质量随着涡轮前温度的升高也呈现出下降趋势,但较涵道比的影响相对较弱,Pareto解前沿未出现明显的变化规律。

表2 优化得到的Pareto解

Tab.2 Optimized pareto solutions

最优类别初始方案整机质量轮挡燃油变化率污染排放飞越噪声边线噪声进近噪声变化量(绝对值)-97.1 kg-0.185 5%-0.07 g/kg-0.2 dB-0.3 dB-0.2 dB优化目标整机质量1.000.966 11.003 61.003 61.020 91.021 81.020 9轮挡燃油00.123 7-0.185 5-0.185 50.343 40.294 80.343 4污染排放1.001.013 20.996 20.996 21.006 01.004 41.006 0飞越噪声1.001.001 90.999 40.999 40.998 70.998 70.998 7边线噪声1.021.020 81.019 51.019 51.018 91.018 91.018 9进近噪声0.950.948 40.947 10.947 10.946 40.946 40.946 4设计变量涵道比1.000.968 81.020 41.020 41.003 51.010 01.003 5风扇压比1.001.002 00.995 30.995 30.991 30.992 60.991 3增压级压比1.000.993 90.978 30.978 30.994 70.984 20.994 7高压压气机压比1.000.997 21.010 91.010 90.994 40.997 90.994 4涡轮前温度1.000.994 41.003 11.003 10.993 40.995 10.993 4

(a)涵道比和总耗油率关系

(b)涵道比和整机质量关系

图6 加权耗油率/整机质量与涵道比的变化关系

Fig.6 Changing relation between S and B, m

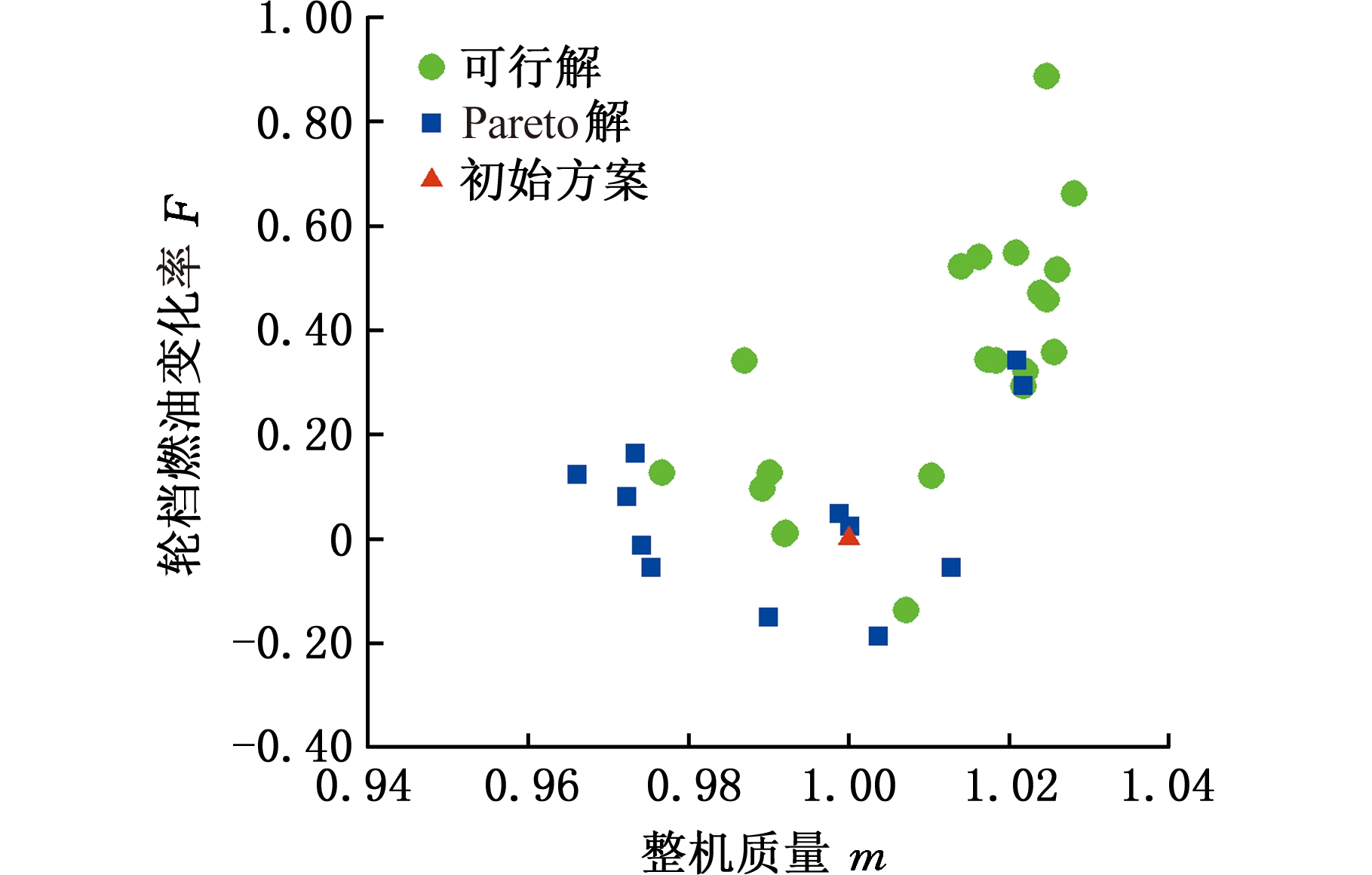

图8所示为轮挡燃油变化率和整机质量的关系。从图8可以看到,轮挡燃油变化率和整机质量之间呈现出近似二次曲线的分布规律。当整机质量在1.005附近时,存在轮挡燃油最小的情况;若维持轮挡燃油变化率不变,存在使得整机质量减小的循环参数组合(更小的涵道比和涡轮前温度),但噪声和排放指标会有所上升,这是受涵道比与涡轮前温度影响的综合结果。

(a)涡轮前温度和总耗油率的关系

(b)涡轮前温度和整机质量的关系

图7 加权耗油率/整机质量与T4的变化关系

Fig.7 Changing relation between T4 and S, m

图8 整机质量和轮挡燃油变化率的关系

Fig.8 Changing relation between m and F

5 结语

本文使用Isight多学科设计优化软件搭建了基于协同优化策略的民用大涵道比涡扇发动机总体MDO平台。通过使用NSGA-Ⅱ优化算法,开展了以轮挡燃油、整机质量、噪声和NOx排放指标为优化目标的发动机总体方案设计优化。相对于耗时为10 d左右的常规手动迭代方法,该平台能够在较短时间内快速、自动化地在整个热力循环参数设定范围内进行多目标寻优,对应于总体层的每一个方案,风扇、增压级、高压压气机、燃烧室、高压涡轮和低压涡轮各部件优化器以其一致性约束最小为优化目标,分别进行气动和结构强度的部件自动优化设计,寻求到满足气动和强度约束条件下的部件最优解。该平台能够基本满足概念设计阶段发动机总体方案设计需求。通过对优化结果的分析研究,得出以下结论:

(1)基于NSGA-Ⅱ多目标遗传优化算法的计算具有“先优化后决策”的优点,针对预先设定的多个优化目标,可以得到一组Pareto最优解,供设计者最终决策。

(2)优化结果表明,在原型方案总体循环参数附近的范围内,对发动机轮挡燃油和整机质量影响最大的是涵道比和涡轮前温度,而它们对噪声的影响程度相对较小。涵道比和涡轮前温度的综合作用使得Pareto解中的轮挡燃油变化率和整机质量呈二次曲线的变化规律,当整机质量在区间内时,对应有最小的轮挡燃油变化率。

[1] 刘永泉. 航空动力技术发展展望[J]. 航空科学技术, 2011(4):1-3.

LIU Yongquan. Development Trend of Aeronautical Power Technology[J]. Aviation Science and Technology, 2011(4):1-3.

[2] KOOP W. The Integrated High Performance Turbine Engine Technology (IHPTET) Program[C]∥13th International Symposium on Air Breathing Engines. Chattanooga:ISABE ,1997:71-75.

[3] KORSIA J J, D E SPIEGELEER G V. An European R&D Program for Greener Aero-engines[C]∥25th Congress of International Council of the Aeronautical Sciences. Hamburg:ICAS, 2006:5-6.

[4] WILFERT G, SIEBER J, ROLT A, et al. New Environmental Friendly Aero-engine Core Concepts[C]∥18th International Symposium of Air Breathing Engines. Beijing:ISBE, 2007:2-7.

[5] SONG Y, GUO Z D, SONG L, et,al. Knowledge Based Aero-thermal Multi-objective Design Optimization of a Gas Turbine Blade[C]∥ASME Turbo Expo. 2017. Charlotte:ASME, 2017:GT2017-63880.

[6] VINOGRADOV K A, KRETININ G V, LESHENKO I A, et al. Robust Multiphysics Optimization for Fan Blade Aerodynamic Efficiency, Structural Properties and Flutter Sensitivity[C]∥ASME Turbo Expo. 2018. Oslo:ASME, 2018:GT2018-76816.

[7] MARX J, GANTNER S, FRIEDRICHS J, et al. A Machine Learning Based Approach of Performance Estimation for High-pressure Compressor Airfoils[C]∥ASME Turbo Expo. 2018. Oslo:ASME, 2018:GT2018-75372.

[8] 赖宇阳. Isight 参数优化理论与实例详解[M]. 北京:北京航空航天大学出版社,2012:9.

LAI Yuyang. Isight Parameter Optimization Theory and Examples[M]. Beijing:Beihang University Press, 2012:9.

[9] LYTLE J K. The Numerical Propulsion System Simulation:a Multidisciplinary Design System for Aerospace Vehicles:TM-1999-209194 [R]. Cleveland:NASA, 1999.

[10] PRADO P, PANCHENKO Y, TRIBES C. Preliminary Multidisciplinary Design Optimization System:a Software Solution for Early Gas Turbine Conception[C]∥ASME Turbo Expo. 2005. Reno:ASME, 2005:2-3.

[11] JONES M J, BRADBROOK S J, NURNEY K. A Preliminary Engine Design Process for an Affordable Capability:ADP014191 [R]. Paris:RTO, 2002.

[12] DONUS F R, SCHABER K, SCHMIDT J, et al. Accuracy of Analytical Engine Weight Estimation during the Conceptual Design Phase[C]∥ASME Turbo Expo. 2010. Glasgow:ASME, 2010:2-5.

[13] DEB K.A Fast and Elitist Multi-objective Genetic Algorithm:NSGA Ⅱ[J].IEEE Trans on Evolutionary Computation,2002,6(2):182-197.

[14] GOEL T, VAIDYANATHAN R, HAFTKA R, et al. Response Surface Approximation of Pareto Optimal Front in Multi-objective Optimization[C]∥10th AIAA/ ISSMO Multi-disciplinary Analysis and Optimization Conference. Albany:AIAA, 2007:879-893.