0 引言

随着汽车的节能、环保要求而引发的汽车轻量化需求增加,以及高性能工程塑料的不断涌现,车用塑料件替代金属件已经成为一种趋势。汽车塑制件的摩擦焊接是一种经济、高效、环保的焊接工艺技术[1],许多塑料制件往往要通过旋转摩擦焊接工艺成为一个汽车零部件。具体而言,摩擦焊接是在恒定或递增压力以及扭矩的作用下,利用焊接接触端面之间的相对运动在摩擦面及其附近区域产生摩擦热和塑形变形热,通过界面的分子扩散和再结晶实现的。因此,在焊接过程中,只有合理地设计焊接参数,才能使焊接件的焊接面部位完全融化或塑性变形充分后完全融合,实现塑制零件组合成为一个部件的目标。

金属零件的摩擦焊接成为研究热点[2-3],而塑制零件的摩擦焊接尚不多见。TAPPE等[4]研究了旋转摩擦阶段焊接参数和材料对焊接区域温度的影响,讨论了焊接参数对焊接质量的影响;KENNEY等[5]给出了几种焊接头的结构形式并对其特性进行了讨论;CRAWFORD等[6]研究了4种不同热塑性塑料的旋转焊接过程;STOKES等[7]分析了热塑性塑料的旋转焊接过程并建立了相应的数学分析模型;POSLINSK等[8]研究了热塑性塑料在旋转焊接的稳定性熔化阶段黏度的变化影响。上述对旋转焊接技术的研究侧重于机理方面,涉及解决工程技术问题的并不多见。众所周知,摩擦旋转焊接件焊缝的焊接强度是焊接工艺的关键环节。本文围绕一种汽车离合器泵塑料部件的上下泵体旋转焊接工艺参数设计,开展焊接参数之间的耦合关系的研究,探索一种焊接参数的设计方法,最后将研究成果通过数控设备应用于塑料零件的焊接,实现塑制零部件生产的产业化。

1 上下泵体摩擦面温度预测模型的建立

1.1 实验设计

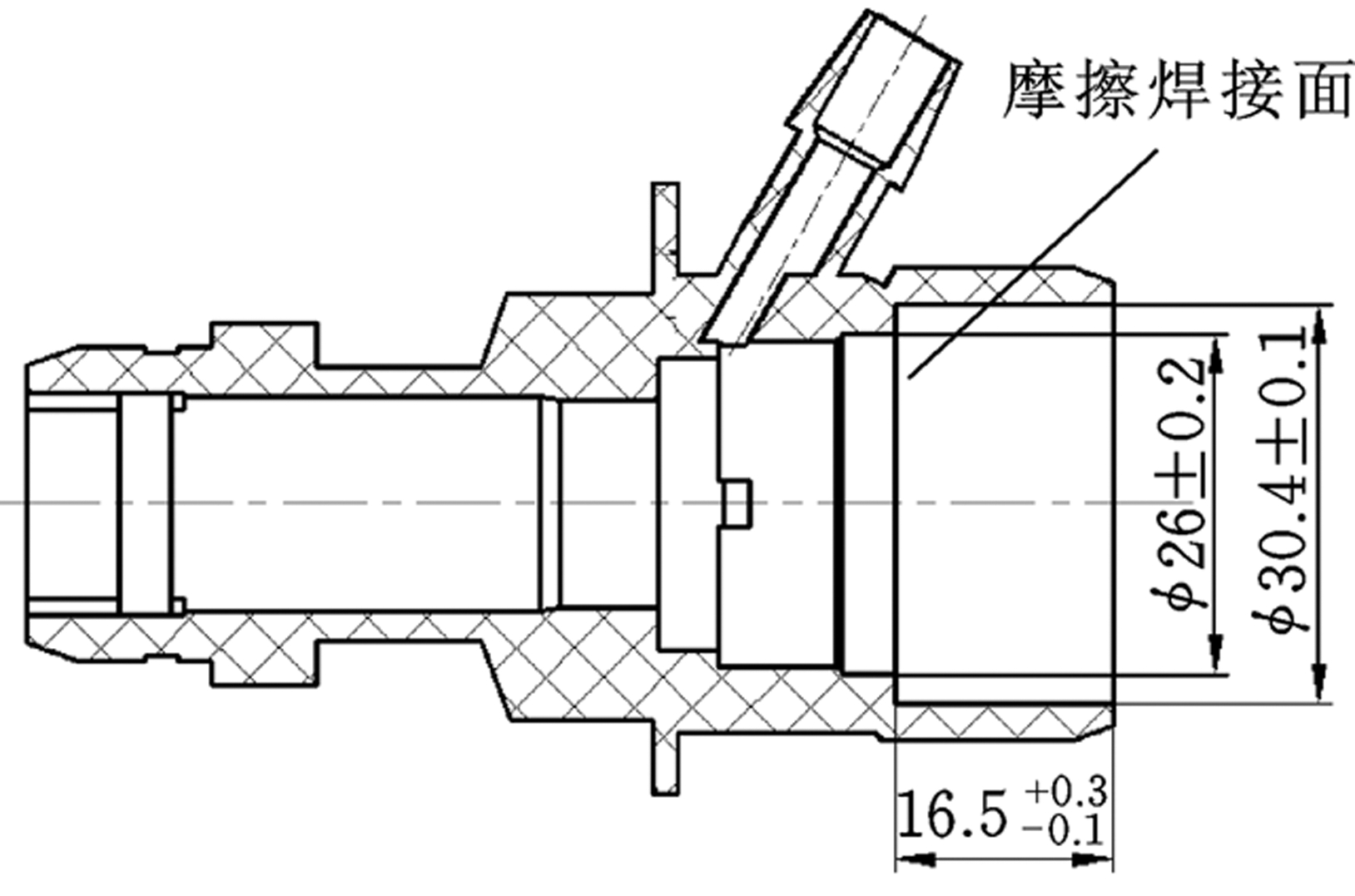

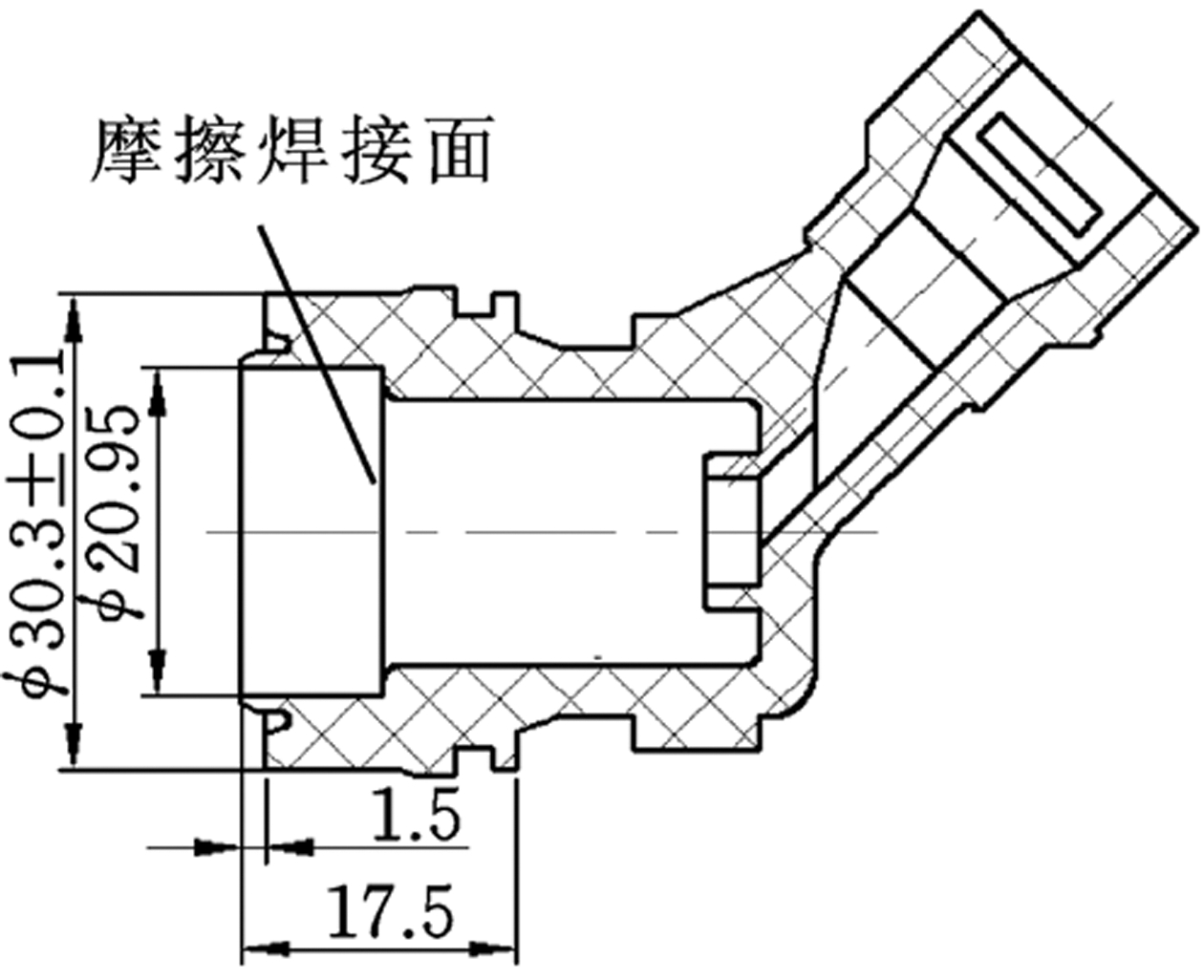

本文研究的离合器泵所用塑料为PAMXD6,其结构由上泵体(图1)与下泵体(图2)组成。

图1 离合器泵的上泵体

Fig.1 Upper pump body of the clutch pump

图2 离合器泵的下泵体

Fig.2 Lower pump body of the clutch pump

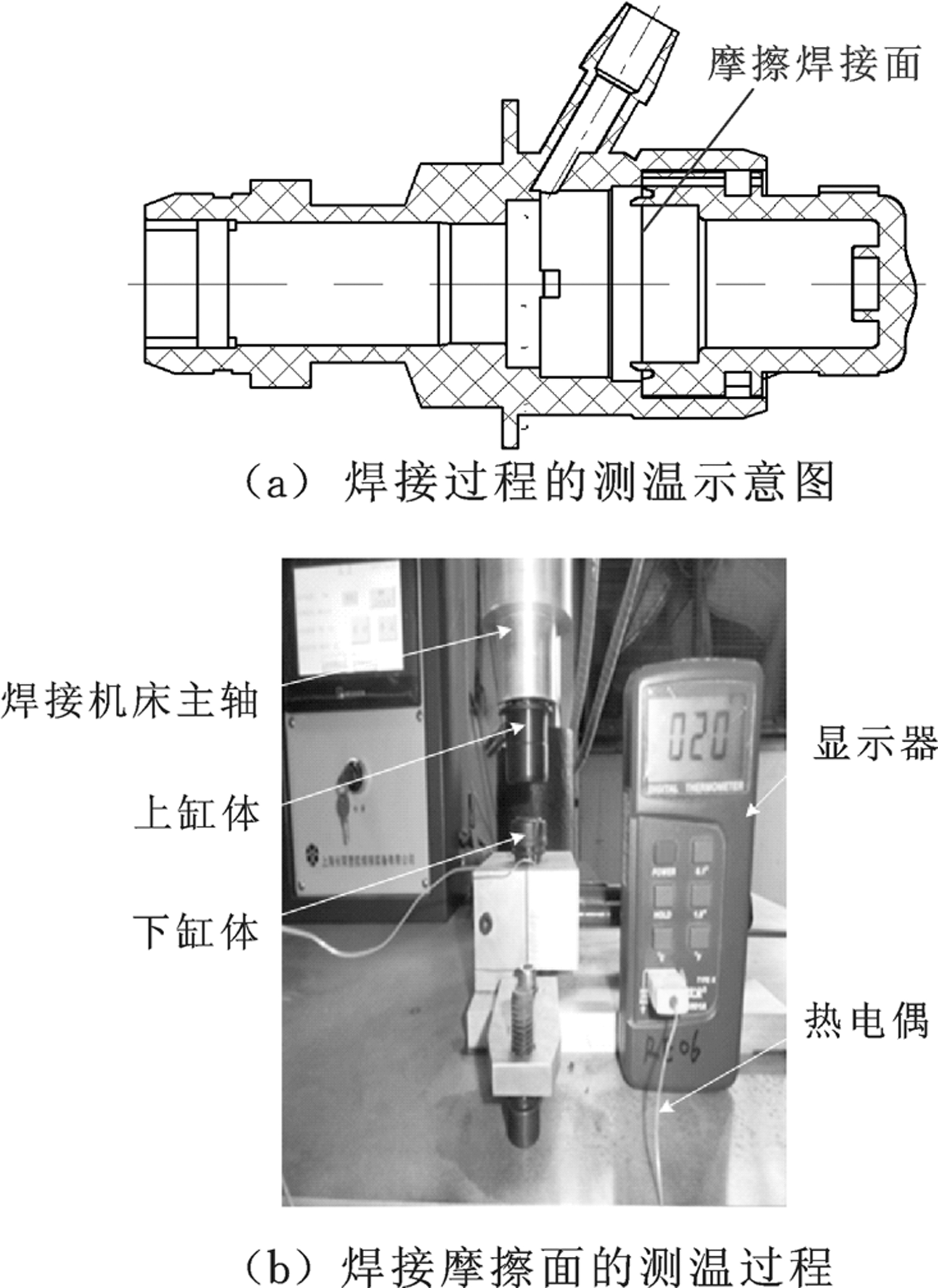

拟采用人工热电偶测温法(热电偶型号TT-K-36)测量焊接面的焊接温度。为便于测温,在图3a所示位置将塑料泵的下泵体上开通一个直径为1.5 mm的测温孔,通过测温孔放入热电偶的热端使其与摩擦面接触;按图3b所示将上泵体与与下泵体固定在夹具内,启动旋转焊接机后,主轴带动上泵体旋转下移,直至与下泵体接触并开始焊接。记录下温度显示仪中出现的温度值后,通过数据处理获取摩擦面焊接温度值。

图3 旋转摩擦焊接测温实验

Fig.3 Temperature measurement experiment of rotating friction welding

1.2 试验方法

响应曲面法(RSM)[9]是对一个或多个响应受多个因素影响的问题进行建模和分析的有效方法。面向数控塑料旋转焊接机可调的焊接工艺参数,本文采用响应曲面法,选取对摩擦温度影响显著的转速、熔接压力、旋转圈数3个工艺参数进行研究,在建立摩擦面温度与焊接参数的关联模型的基础上,完成焊接参数的设计。

从设计域、计算精度和方案可行性等方面综合考虑,试验方案通过二次回归正交设计确定。采用长荣EGP-3P塑料旋转焊接机,基于设备条件,选择主轴转速、熔接压力、旋转圈数3个参数作为离合器泵体的焊接工艺参数。结合工艺手册上的推荐值和实际加工经验,确定试验中各工艺参数的变化范围如下:转速1 000~3 000 r/min,熔接压力0~6 MPa,旋转圈数12~28。

1.3 摩擦面温度预测模型的构建

考虑交互效应和二次效应,选用三因素二水平响应曲面模型,其表达式为

(4)

式中,xi分别为主轴转速、熔接压力、旋转圈数;βi为单个试验因素效应系数;βij为两个试验因素交互效应系数; βii为单个试验因素二次效应系数,i,j=1,2,3。

为方便统一处理,需要进行编码变换,将自变量的变化范围转换为[-1,1],编码表达式为

Z0j=(Z1j-Z2j)/2

(1)

Δj=(Z2j-Z0j)/r

(2)

xij=(Zij-Z0j)/Δj

(3)

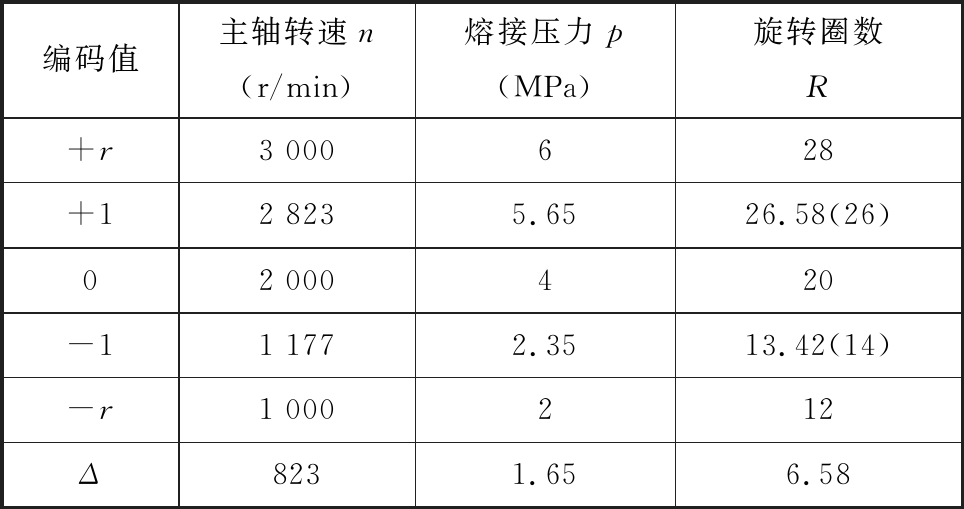

其中,Z0j为零水平,Z1j为下水平, Z2j为上水平,Δj为间隔,xij为水平量。查表知正交规范基r=1.215。编码后的因素水平见表1。

表1 试验因素编码表

Tab.1 Coding table of test factors

编码值主轴转速n(r/min)熔接压力p(MPa)旋转圈数R+r3 000628+12 8235.6526.58(26)02 000420-11 1772.3513.42(14)-r1 000212Δ8231.656.58

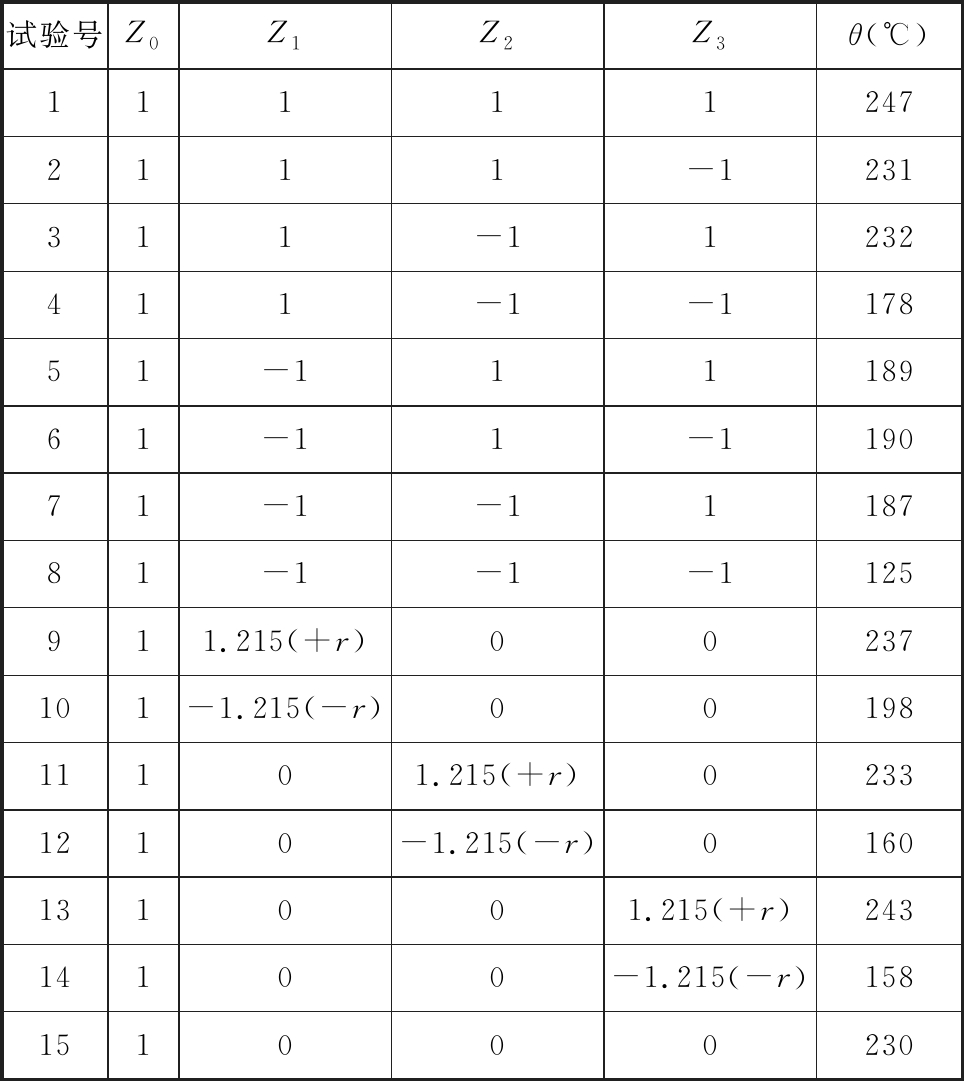

选取合适的正交表,将编码水平按表2所示进行排列,并依照表中顺序,依次测取摩擦面温度,表2中,Z0为常数;Z10为焊接转速的编码;Z2为熔接压力的编码;Z3为旋转圈数的编码;θ为摩擦面温度。

对表2中的试验数据进行处理,可得回归方程,然后将编码空间转换到自然空间,整理后得到主轴转速、熔接压力与旋转圈数三因素对摩擦面温度θ的二阶响应曲面模型(摩擦面温度的预测模型):

θ=225.093 4+0.017n+75.505 6p+17.544 9R+

0.000 4np+0.000 3nR-1.1974pR+8.498 0×

10-7n2-5.010 2p2-0.252 5R2

(5)

表2 摩擦面温度二次回归正交设计试验表

Tab.2 The quadratic regression orthogonal design test table of friction surface temperature

试验号Z0Z1Z2Z3θ(℃)111112472111-1231311-11232411-1-117851-11118961-11-119071-1-1118781-1-1-1125911.215(+r)00237101-1.215(-r)0019811101.215(+r)02331210-1.215(-r)0160131001.215(+r)24314100-1.215(-r)158151000230

1.4 摩擦面预测模型的回归分析

为了对主轴转速、熔接压力、旋转圈数与摩擦表面温度之间的回归方程进行显著性检验,需要对式(5)中的一次项、二次项进行方差分析,分析结果见表3。

表3 回归方程的方差分析

Tab.3 Variance analysis of the regression equation

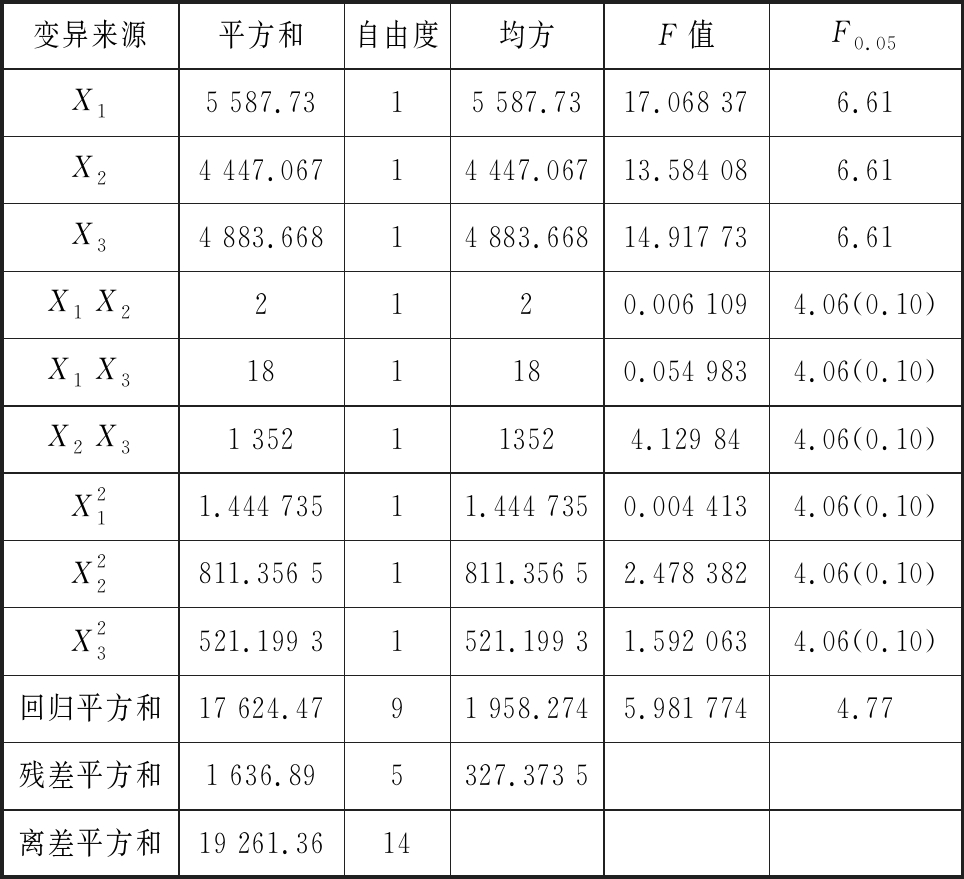

变异来源平方和自由度均方F值F0.05X15 587.7315 587.7317.068 376.61X24 447.06714 447.06713.584 086.61X34 883.66814 883.66814.917 736.61X1 X22120.006 1094.06(0.10)X1 X3181180.054 9834.06(0.10)X2 X31 352113524.129 844.06(0.10)X211.444 73511.444 7350.004 4134.06(0.10)X22811.356 51811.356 52.478 3824.06(0.10)X23521.199 31521.199 31.592 0634.06(0.10)回归平方和17 624.4791 958.2745.981 7744.77残差平方和1 636.895327.373 5离差平方和19 261.3614

比较分析表3中F值与F0.05发现,主轴转速、熔接压力、旋转圈数对摩擦表面温度的影响都显著,其中主轴转速的影响最大,在各因素中起主导作用;旋转圈数对摩擦表面温度的影响程度次之,熔接压力对摩擦表面温度的影响程度较小。此外,熔接压力与旋转圈数的交互作用对摩擦表面温度的影响较为显著,而主轴转速与熔接压力的交互作用、主轴转速与旋转圈数的交互作用对摩擦表面温度影响并不十分明显。再者,主轴转速、熔接压力和旋转圈数的二次效应对摩擦表面温度的影响也不显著。从二次回归效果来看,建立的二阶响应回归方程是高度显著的,即焊接面摩擦温度的模型是可信的。

2 摩擦焊接参数耦合模型的创建

2.1 泵体材料熔点的测定

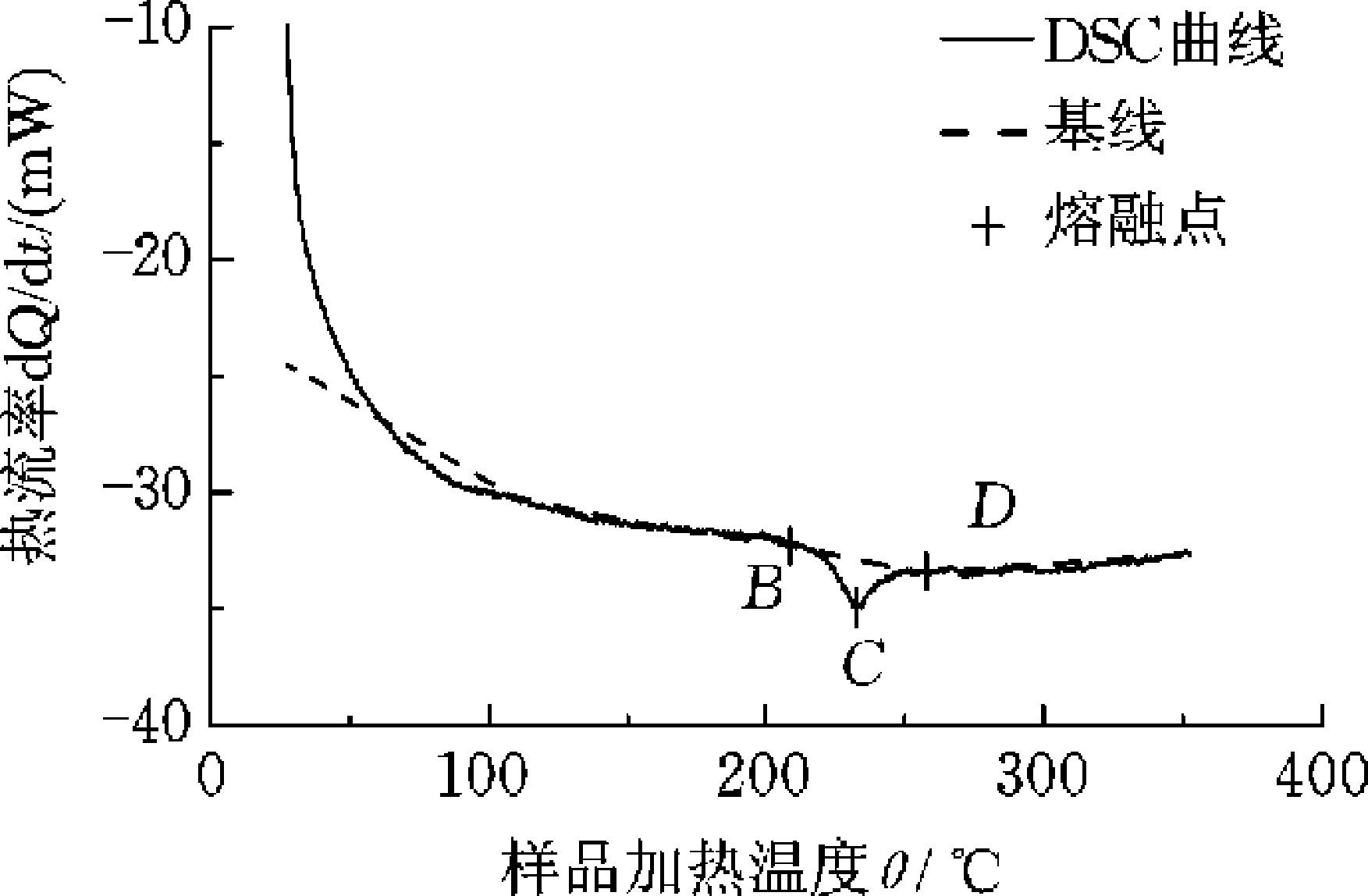

根据摩擦焊接机理,为提高焊接质量,获取塑制离合器泵旋转焊接的最优工艺参数,需要得到材料的熔解温度[10]。差示扫描量热法(DSC)测定塑料熔融、结晶温度和热焓是目前普遍采用的方法之一,本文采用法国塞塔拉姆公司的Labsys Evolution综合同步热分析系统。试验条件如下:加热速率为10 ℃/min,保护气体为氮气,加热最高温度为350 ℃,冷却方式为随炉冷却。

根据离合器泵所用塑料加热温度和热流变化的数据,获得塑料PAMXD6的DSC曲线(图4);采用国际热分析联合会(ainternational confederation for thermal analysis,ICT)推荐的方法,对DSC曲线进行分析,找出基线并寻出峰的位置,最后获取材料的熔融吸热峰。图4中,B点是起始温度θi,C点是峰顶温度θp,D点是终止温度θf。由图4不难得到,θi=208 ℃,θp=232 ℃,θf=258 ℃。

图4 PAMXD6塑料的DSC曲线熔点分析

Fig.4 The DSC curve melting point analysisof PAMXD6 plastics

由图4可以发现,当焊接材料被加热到208 ℃时(B点处),热流曲线发生突变,表明此时材料开始因熔化而吸热;当加热温度升至232 ℃时,出现吸热峰的极大值点,即C点的位置,此时材料完全熔化;当加热温度继续上升至257 ℃时,到达外推终止点,即D点位置,焊接材料的熔化逐渐终止。

2.2 摩擦焊接参数耦合模型的建立

结合摩擦面温度预测模型与DSC试验获取的材料熔点,可得焊接参数的关联耦合模型:

208≤225.093 4+0.017n+75.505 6p+17.544 9R+

0.000 4np+0.000 3nR-1.197 4pR+8.498 0×

10-7n2-5.010 2p2-0.252 5R2≤258

(6)

分析式(6)可知,在设计旋转焊接参数时,可先设定3个焊接参数中的两个,即可确定另外一个焊接参数值。这样既节省了焊接调试的时间,也节省了试验材料的消耗。

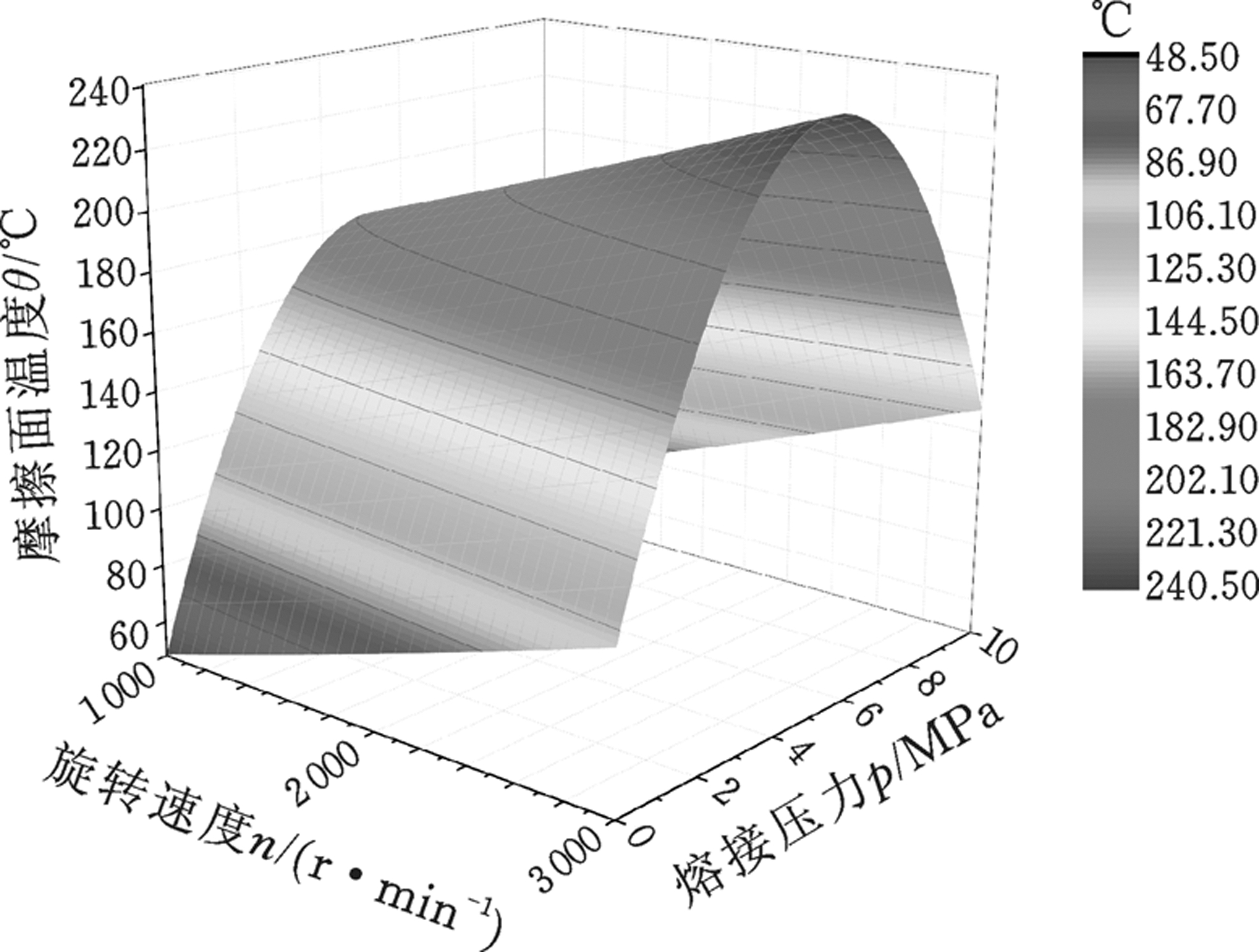

2.3 摩擦面温度的响应分析

主轴转速和熔接压力对摩擦面温度的响应曲面图(旋转圈数设定为20圈)见图5。可以看出:主轴转速n在1 000~3 000 r/min之间、熔接压力在0~10 MPa之间时,摩擦面温度随着主轴转速、熔接压力的增大而升高;当主轴转速为3 000 r/min、熔接压力为5.3 MPa时,摩擦面温度达到最大值240.5 ℃,随后摩擦面温度开始随着熔接压力的增大而降低。要使摩擦面温度达到材料的熔点,必须保证摩擦面温度在208~258 ℃内,因此,熔接压力最小应为2.9 MPa,对应的主轴转速为2 850 r/min;主轴转速最小应为1 900 r/min,对应的熔接压力为5.1 MPa。

图5 摩擦面温度相对于主轴转速、熔接压力的响应曲面

Fig.5 The response surface of friction surface temperaturerelative to spindle speed and welding pressure

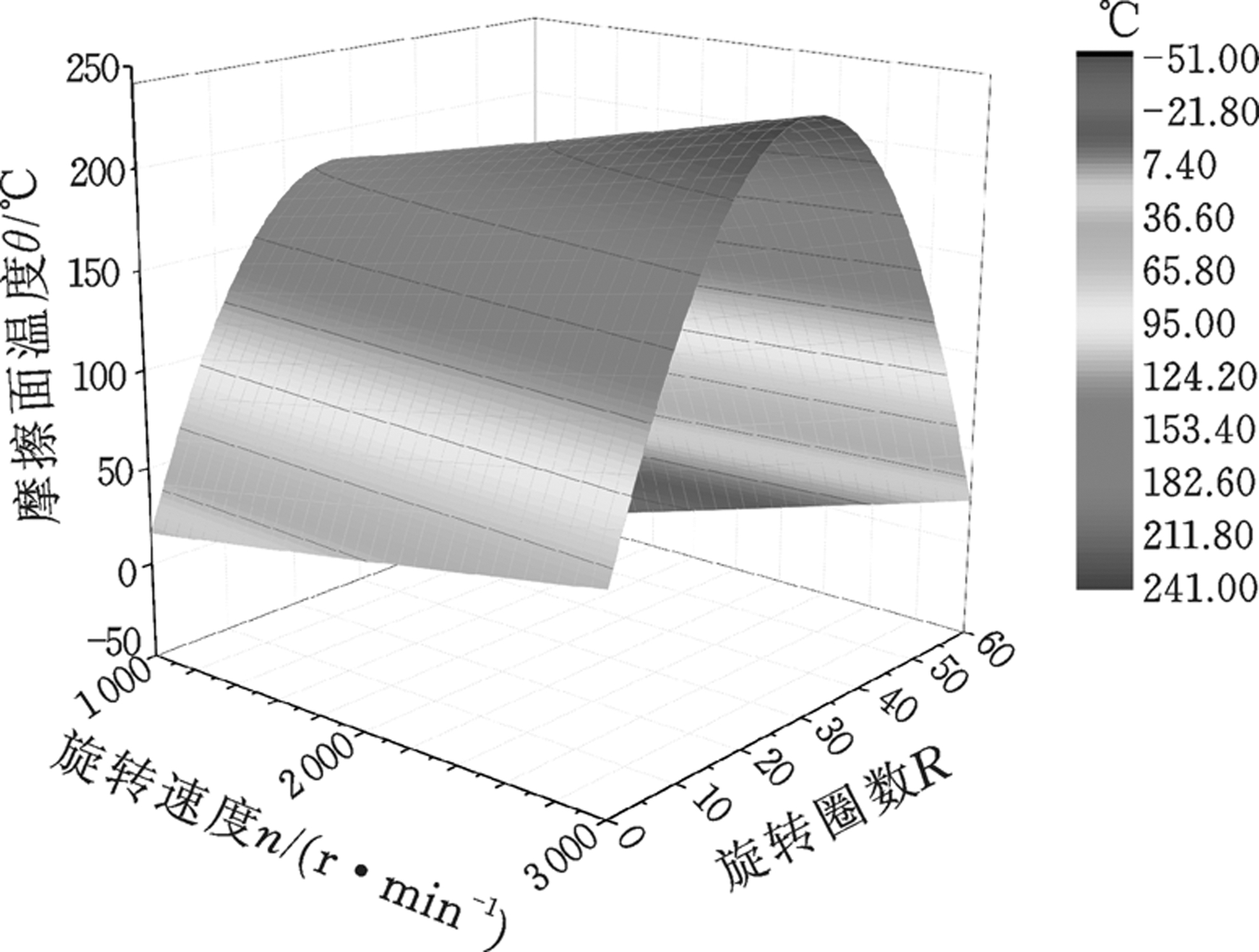

主轴转速和旋转圈数对摩擦面温度的响应曲面图(熔接压力设定为4 MPa)见图6。可以看出,主轴转速在1 000~3 000 r/min、旋转圈数在0~60圈之间时,摩擦面温度首先随着主轴转速与旋转圈数的增大而升高;当主轴转速为3 000 r/min、旋转圈数为28圈时,摩擦面温度达到最大值241.0 ℃;随后摩擦面温度开始随着旋转圈数的增大而降低。要使摩擦面温度达到材料的熔点,旋转圈数最小应为18圈,相应的主轴转速为2 800 r/min;主轴转速最小应为1 400 r/min,对应的旋转圈数为28。

图6 摩擦面温度相对于主轴转速、旋转圈数的响应曲面

Fig.6 The response surface of friction surface temperature relative to spindle speed and number of rotating circles

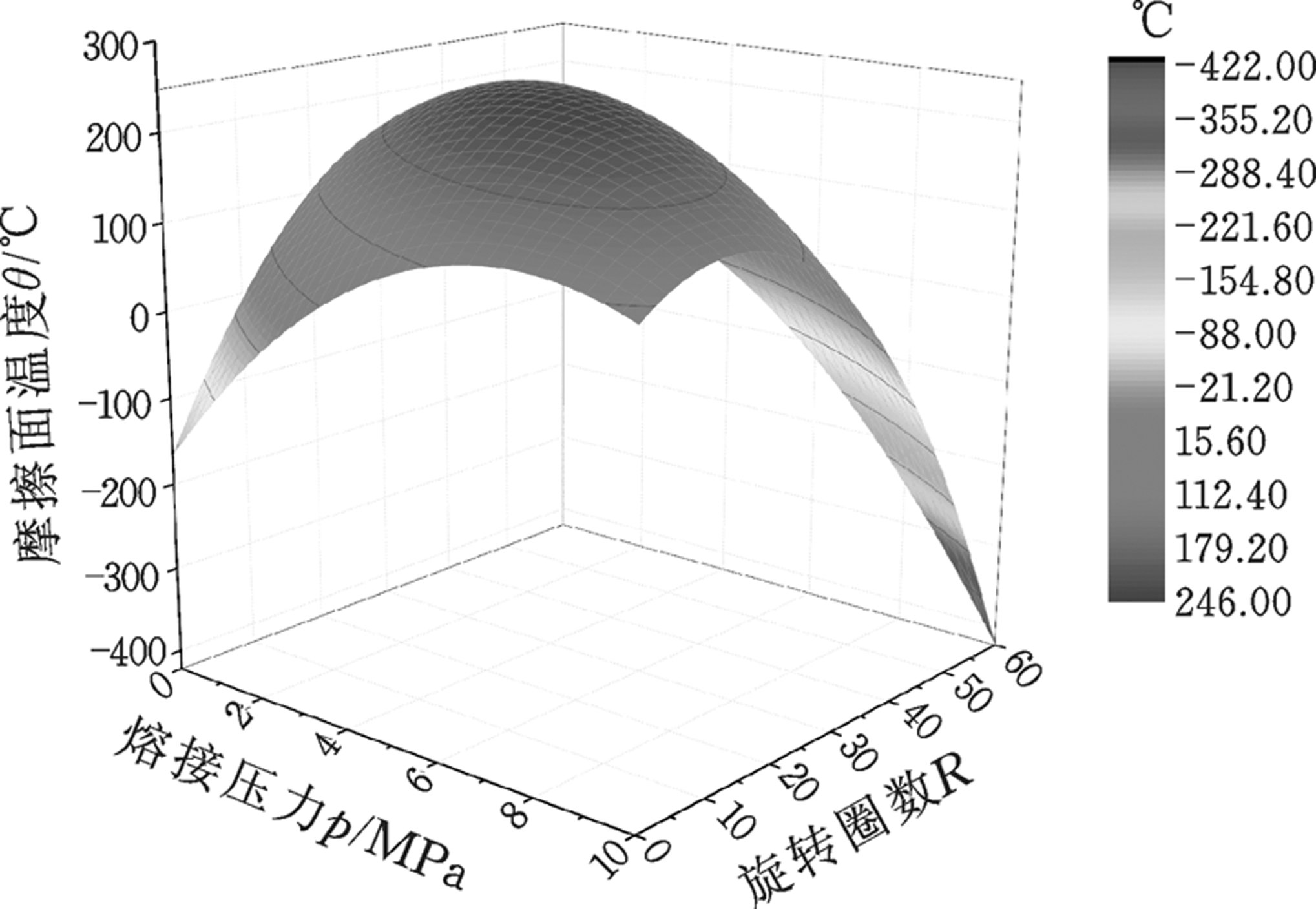

旋转圈数和熔接压力对摩擦面温度的响应曲面图(主轴转速设定为3 000 r/min)见图7。可以看出,熔接压力在0~10 MPa、旋转圈数在0~60圈之间时,摩擦面温度首先随着熔接压力与旋转圈数的增大而升高;当熔接压力为4.7 MPa、旋转圈数为26圈时,摩擦面温度达到最大值246.0 ℃;随后摩擦面温度开始随着旋转圈数、熔接压力的增加而降低。要使摩擦面温度达到材料的熔点,旋转圈数最小应为13,相应的熔接压力为5.9 MPa;熔接压力最小应为1.8 MPa,对应的旋转圈数为30。

图7 摩擦面温度相对旋转圈数和熔接压力的响应曲面

Fig.7 The response surface of friction surface temperaturerelative to the number of rotating circles and the welding pressure

3 摩擦焊接面温度预测模型与焊接参数耦合模型的验证

3.1 摩擦焊接面温度预测模型的验证

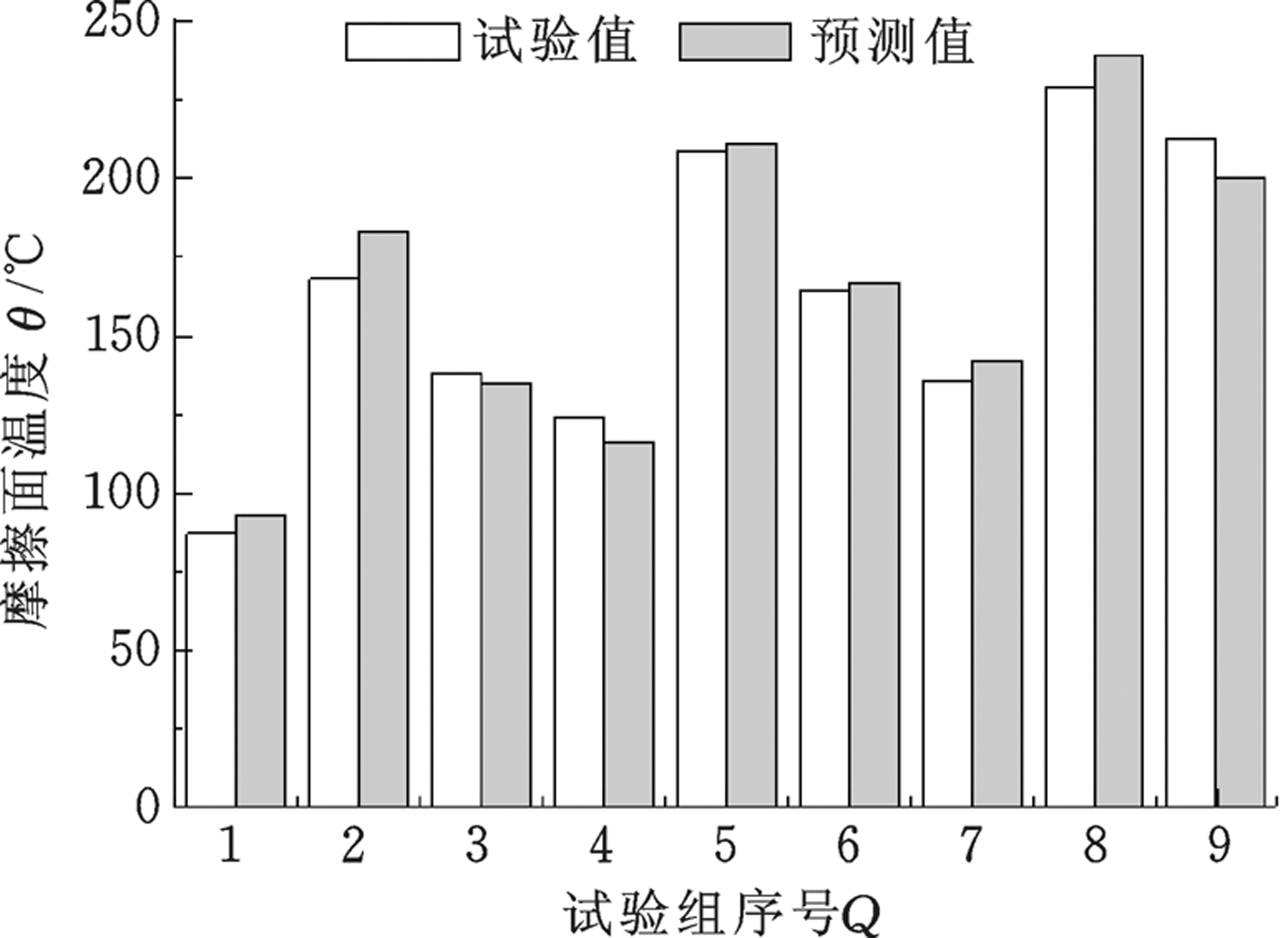

实验验证在长荣EGP-3P塑料旋转焊接机上进行。在主轴转速、熔接压力和旋转圈数适用范围内,随机选取9组焊接参数进行试验:第1组(1 000 r/min,3 MPa,10圈)、第2组(1 000 r/min,5 MPa,20圈)、第3组(1 000 r/min,7 MPa,30圈)、第4组(2 000 r/min,3 MPa,10圈)、第5组(2 000 r/min,5 MPa,20圈)、第6组(2 000 r/min,7 MPa,30圈)、第7组(3 000 r/min,3 MPa,10圈)、第8组(3 000 r/min,5 MPa,20圈)和第9组(3 000 r/min,7 MPa,30圈),结果见图8。

图8 焊接过程中上下泵摩擦面温度的试验值与预测值

Fig.8 Experimental and predictive values of the friction surface temperature of upper and lower pump during welding

通过对图8中的数据进行分析不难发现,在选用随机组合的焊接参数进行实验时,测试与预测的摩擦面温度的相对误差在10%之内,证明摩擦焊接温度的预测模型是可靠的。

3.2 焊接参数耦合模型的验证

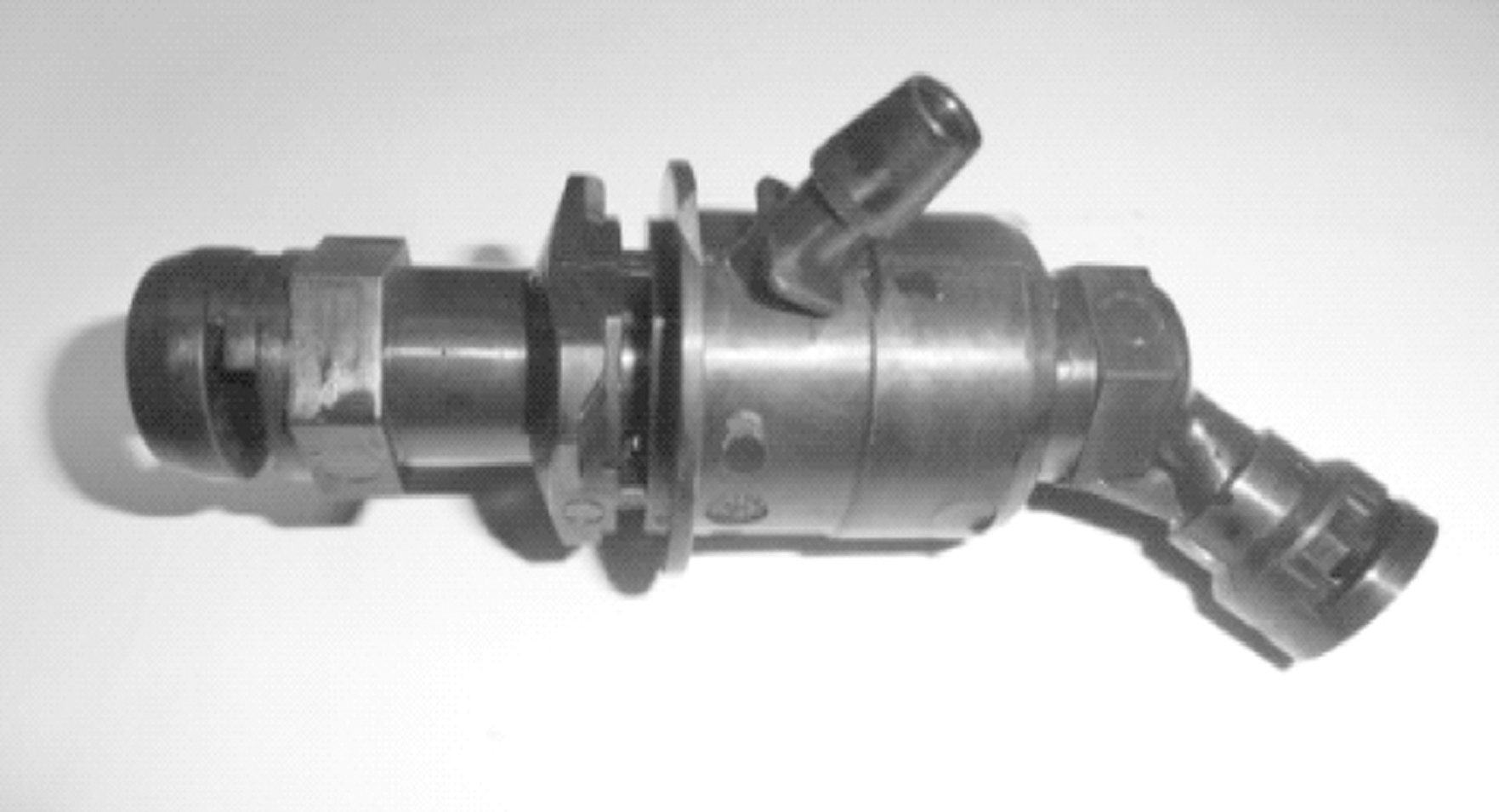

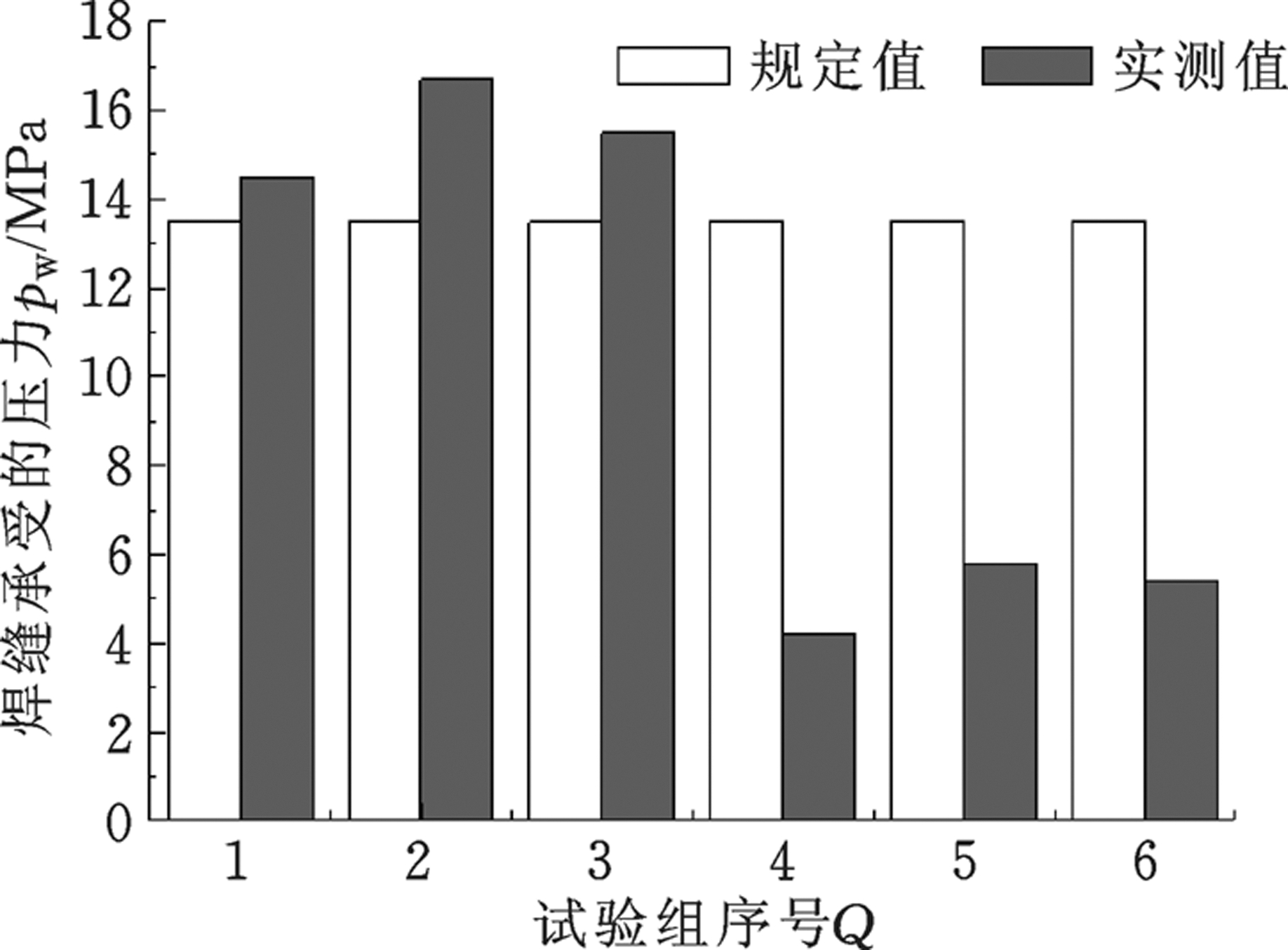

为了检验焊接参数耦合模型对焊接参数设计的有效性与正确性,分别选取3组预测摩擦面温度超过熔点的焊接参数组与3组预测摩擦面温度低于熔点的焊接参数组进行摩擦焊接试验,分组情况如下:第1组(2 000 r/min,5 MPa,20圈)、第2组(3 000 r/min,5 MPa,20圈)、第3组(2 500 r/min,5 MPa,30圈)、第4组(1 000 r/min,3 MPa,10圈)、第5组(2 000 r/min,7 MPa,30圈)和第6组(3 000 r/min,2 MPa,20圈)。焊接面实测的温度分别为211、239、222、116、167和187 ℃。显然,前3组焊接面温度达到理想值。在高压试验机(图9)上分别对试件进行高压试验,测试结果见图10。

图9 焊接后离合器泵的样件

Fig.9 The sample of clutch pump after welding

图10 6组参数焊接的试件承受的压力

Fig.10 Pressure on welded specimenswith 6 sets of parameters

由图10可以看出,使用焊接参数耦合模型设计的3组(序号1,2,3)焊接参数的试件,焊缝所能承受的压力均在14 MPa以上,高于技术要求规定的13.5 MPa;而随意组合的3组数据(序号4,5,6),其焊缝所能承受的压力在6 MPa以下,不能满足产品的技术要求。为了评价焊接参数设计方法的有效性,量产了一批2 000余件的离合器泵,合格率高达95%。

4 结论

(1)采用响应曲面法开展了试验研究,获取了旋转摩擦面温度预测模型,经试验验证,摩擦面温度的预测误差小于10%。

(2)主轴转速、熔接压力和旋转圈数对摩擦表面温度的影响都显著,其中主轴转速的影响最大,旋转圈数对摩擦表面温度的影响程度次之,熔接压力对摩擦表面温度的影响程度最小。此外,熔接压力与旋转圈数的交互作用对摩擦面温度的影响较为显著,其他交互作用对摩擦面温度影响甚微。

(3)提出了基于焊接焊接参数耦合模型的焊接参数设计方法。在获取离合器泵材料的熔点的基础上,结合摩擦面温度的预测模型,得到了旋转摩擦焊接参数的耦合模型。

(4)批量焊接离合器泵的合格率达95%以上。结果表明,提出的离合器泵旋转摩擦焊接工艺参数设计方法是有效的。

[1] KALSI N S,SHARMA V S.A Statistical Analysis of Rotary Friction Welding of Steel with Varying Carbon in Workpieces[J].International Journal of Advanced Manufacturing Technology,2011,57(9/12):957-967.

[2] 贺建超,张田仓,何胜春.Ti600/TC17钛合金惯性摩擦焊接头组织与力学性能研究[J].机械工程学报,

2017,53(22):95-100.

HE Jianchao,ZHANG Tiancang,HE Shengchun.Research of Microstructure and Mechanical Properties of Ti600/TC17 Inertia Friction Welding Joints[J].Journal of Mechanical Engineering,2017,53(22):95-100.

[3] RAHMI M,ABBASI M.Friction Stir Vibration Welding Process:Modified Version of Friction Stir Welding Process[J].International Journal of Advanced Manufacturing Technology,2017,90(1/4):141-151.

[4] TAPPE P,POTENTE H.New Results on the Spin Welding of Plastics[J].Polymer Engineering & Science,1989,29(23):1655-1660.

[5] KENNEY W E.Joint Design a Critical Factor in Strong Bonds[J].Engineering Design,1985:1-3.

[6] CRAWFORD R J,TAM Y.Friction Welding of Plastics[J].Journal of Materials Science,1981,16(12):3275-3282.

[7] STOKES V K.Analysis of the Friction (Spin)Welding Process for Thermoplastics[J].Journal of Materials Science,1988,23(8):2772-2785.

[8] STOKES V K,POSLINSKI A J.Effects of Variable Viscosity on the Steady Melting of Thermoplastics during Spin Welding[J].Polymer Engineering & Science,1995,35(5):441-459.

[9] 邓朝晖,符亚辉,万林林,等.面向绿色高效制造的铣削工艺参数多目标优化[J].中国机械工程,2017,28(19):2365-2372.

DENG Zhaohui,FU Yahui,WAN Linlin,et al.Multi Objective Optimization of Milling Process Parameters for Green High-performance Manufacturing[J].China Mechanical Engineering,2017,28(19):2365-2372.

[10] 杜俊,赵国敏,潘明珠,等.聚乙二醇对纤维素纳米晶体/聚羟基丁酸戊酸酯复合材料性能的影响[J].复合材料学报,2017,34(4):714-722.

DU Jun,ZHAO Guomin,PAN Mingzhu,et al.Effects of Polyethylene Glycol on the Properties of Cellulose Nanocrystals/PHBV Composites[J].Acta Materiae Compositae Sinica,2017,34(4):714-722.