0 引言

滚动轴承作为应用最广泛的旋转机械零件之一,其故障也最为常见,如何准确诊断滚动轴承故障类型和损伤程度一直是研究的热点。由于现场工况和机械系统的复杂性,滚动轴承一旦发生故障,其振动信号往往表现出非平稳和非线性的特性[1],因此传统的线性分析方法在处理这类信号时有一定的局限性。多种非线性信号分析方法在滚动轴承故障检测与诊断中得到了广泛应用[2]。机械故障诊断领域常用的非线性动力分析方法主要有分形[3]、小波分析[4]、样本熵(sample entropy, SampEn)[5-6]、排列熵(permutation entropy, PE)[7]和模糊熵(fuzzy entropy, FE)等[8],但是,上述方法都是基于时间序列的单一尺度分析方法。多尺度分析由于能够反映复杂性特征,获取信号更多的特征信息,因此在机械故障诊断领域得到了一定的应用[9-10]。如文献[11]和[12]分别将多尺度排列熵(multi-scale permutation entropy, MPE)和多尺度样本熵(multi-scale sample entropy, MSE)应用于滚动轴承的故障诊断,取得了不错的效果。但MSE方法对长数据计算时速度慢,实时性差,且受突变信号影响大;PE虽然计算简单,但未能考虑幅值之间的大小关系。

为克服上述两种方法的固有缺陷,ROSTAGHI等[13]提出了一种新的不规则性衡量指标——散布熵(dispersion entropy,DE),该算法计算速度快,受突变信号影响较小,且考虑了幅值之间的大小关系,他们通过分析模拟非线性信号和生物信号,将DE方法与SampEn方法和PE方法进行了对比,结果表明,DE方法稳定性更好,计算速度更快。随后 AZAMI等[14]在此基础上提出了精细复合多尺度散布熵(refined composite multiscale dispersion entropy, RCMDE)方法,并将其应用于生物信号的分析,通过与其他几种多尺度方法进行比较,体现了RCMDE方法在计算误差、特征提取效果等方面的优势。

鉴于RCMDE方法在非线性动力学复杂性特征提取方面的优点,本文将其引入机械故障诊断领域,并应用于滚动轴承振动信号的多尺度复杂性分析,提出了一种基于RCMDE和支持向量机(SVM)的滚动轴承故障诊断新方法。同时,将提出的故障诊断方法分别与基于多尺度散布熵[14](multiscale dispersion entropy,MDE)的方法和MSE的方法在实验数据分析中进行了对比。

1精细复合多尺度散布熵算法

1.1 散布熵算法

DE方法是表征时间序列复杂性和不规则程度的非线性动力学方法,其计算步骤如下:

(1)对于时间序列x={xj,j=1,2,…,N},利用正态分布函数将时间序列χ映射到y={yj,j=1,2,…,N},yi∈(0,1),即

(1)

式中,μ、σ分别为期望和标准差。

(2)通过线性变换将y映射到[1,2,…,c]范围内,即

(2)

式中,int为取整函数;c为类别个数。

实际上,步骤(1)和(2)将时间序列x中的元素都映射到类别[1,2,…,c]内。

(3)计算嵌入向量![]()

(3)

i=1,2,…,N-(m-1)d

式中,m、d分别为嵌入维数和时延。

(4)计算散布模式πv0v1…vm-1(v=1,2,…,c),若![]() 则

则![]() 对应的散布模式为πv0v1…vm-1。

对应的散布模式为πv0v1…vm-1。

(5)计算每种散布模式πv0v1…vm-1的概率:

(4)

其中,Num(πv0v1…vm-1)表示![]() 映射到πv0v1…vm-1的个数,即P(πv0v1…vm-1)等于

映射到πv0v1…vm-1的个数,即P(πv0v1…vm-1)等于![]() 映射到πv0v1…vm-1的个数除以

映射到πv0v1…vm-1的个数除以![]() 中元素的个数。

中元素的个数。

(6)根据香农熵的定义,原信号x的DE值定义为

(5)

DE值越大,不规则程度越高,反之则不规则程度越低。从DE的计算过程可以看出,当所有的散布模式拥有相同的概率时,数据的不规则程度最高,DE取得最大值ln(cm);反之,当P(πv0v1…vm-1) 只有一个值不等于零时,表示该时间序列是一个完全规则或可预测的数据,此时DE值最小,如确定的周期信号。关于参数的选择,文献[13]建议嵌入维数m和类别c取值不宜过小或过大,m通常取2或3,c取[4,8]间的整数,时延d一般取1。处理的数据长度应大于2 000。

1.2 精细复合多尺度散布熵

RCMDE计算步骤如下:

(1)对于原始数据u,其第k个粗粒化序列![]() 由下式给出:

由下式给出:

(6)

j=1,2,…,L/τ

k=1,2,…,τ

(2)对于每个尺度τ,RCMDE熵值定义如下:

ERCMDE(X,m,c,d,τ)=![]()

(7)

式中,![]() 为粗粒化序列

为粗粒化序列![]() 的散布模式π的概率的平均值。

的散布模式π的概率的平均值。

MDE方法与RCMDE方法都是对原始数据进行多尺度化,MDE方法的多尺度化过程与MPE方法和MSE方法等相同,都是对数据进行等距分割再求平均。这种处理方式计算过程少、速度快,但在分割数据时没有考虑分割后的数据之间的关系从而导致统计信息的缺失,并且根据初始点位置的不同,得出的结果存在一定的偏差。RCMDE方法对原始信号的预处理过程是在MDE方法的基础上进一步细化,在求尺度因子为τ的RCMDE时先将原始信号按初始点分别为[1,τ]连续地分割成长度为τ的小段并求每个小段的平均值,再将这些平均值按顺序排列作为一个粗粒化序列,共得到τ个粗粒化序列。在计算RCMDE时,先计算每个粗粒化序列的散布模式π的概率,再求这些散布模式的概率的平均值,最后根据式(7)计算RCMDE。这种对信号的精细化处理方式能够有效地减少MDE算法粗粒化过程中部分统计信息的丢失,并且通过多初始点位置取平均的方式能够有效地解决初始点位置对计算结果的影响,减小计算偏差。

RCMDE的计算需要设置参数:嵌入维数m,类别c,时延d和最大尺度因子τmax。参数m,c,d与上文中DE算法的参数选择保持一致,τmax选择所需要分析的尺度即可。

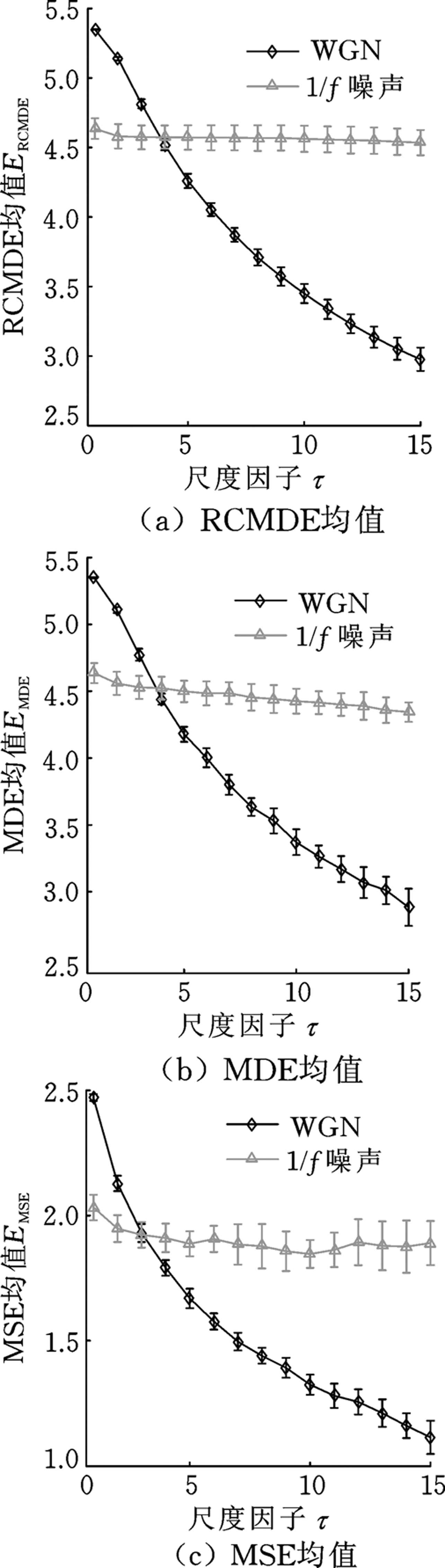

1.3 仿真信号分析

通过对仿真信号的分析来验证RCMDE的相关特性。对30组数据长度为3 000的高斯白噪声(white Gaussian noise, WGN)和1/f噪声分别作15个尺度RCMDE、MDE和MSE的均值标准差图,其中RCMDE与MDE参数设置如下:嵌入维数m=3,类别c=6,时延d=1,MSE参数设置如下:嵌入维数m=3,相似容限r=0.15,下文参数设置与此相同。结果如图1所示(每个数据点为该尺度下的熵值均值,竖直方向标记长度表示该位置数据标准差大小,下同)。可以看出,3种方法整体趋势相同,在低尺度上WGN熵值大于1/f 噪声熵值,在高尺度上因WGN熵值随尺度增大而持续减小但1/f噪声熵值变化相对平稳,故WGN熵值小于1/f噪声熵值。低尺度上WGN熵值比1/f噪声熵值更大,表明WGN的不规则程度更高,而WGN熵值随尺度单调减小表明WGN序列的主要信息存在于小尺度上。1/f噪声熵值随尺度的增大没有明显变化,表明1/f噪声的结构更加复杂,序列的信息不像WGN集中在低尺度。由图1还可以看出,两种噪声的多尺度熵值曲线中RCMDE的曲线更加平滑,波动更少且误差相对较小,表明RCMDE方法的稳定性和准确性更高。

图1 WGN和1/f噪声的RCMDE,MDE和MSE均值

Fig.1 The mean of WGN and 1/f noise of RCMDE, MDE and MSE

2 基于RCMDE的滚动轴承故障诊断方法

2.1 方法步骤

基于上述分析,本文提出了一种基于RCMDE与支持向量机的滚动轴承故障诊断方法。具体步骤如下:①设有k种状态的滚动轴承数据,每种状态数据等分为j个样本,对每个样本数据进行RCMDE多尺度分析,选取合适数量的RCMDE值作为特征向量;②从每种数据的所有j个样本的特征向量中随机选取i个作为分类器的训练样本,剩余特征向量作为测试样本;③利用支持向量机建立多故障分类器对训练样本进行训练[15],并采用测试样本对分类器进行测试;④依据分类器输出结果实现滚动轴承故障的诊断。

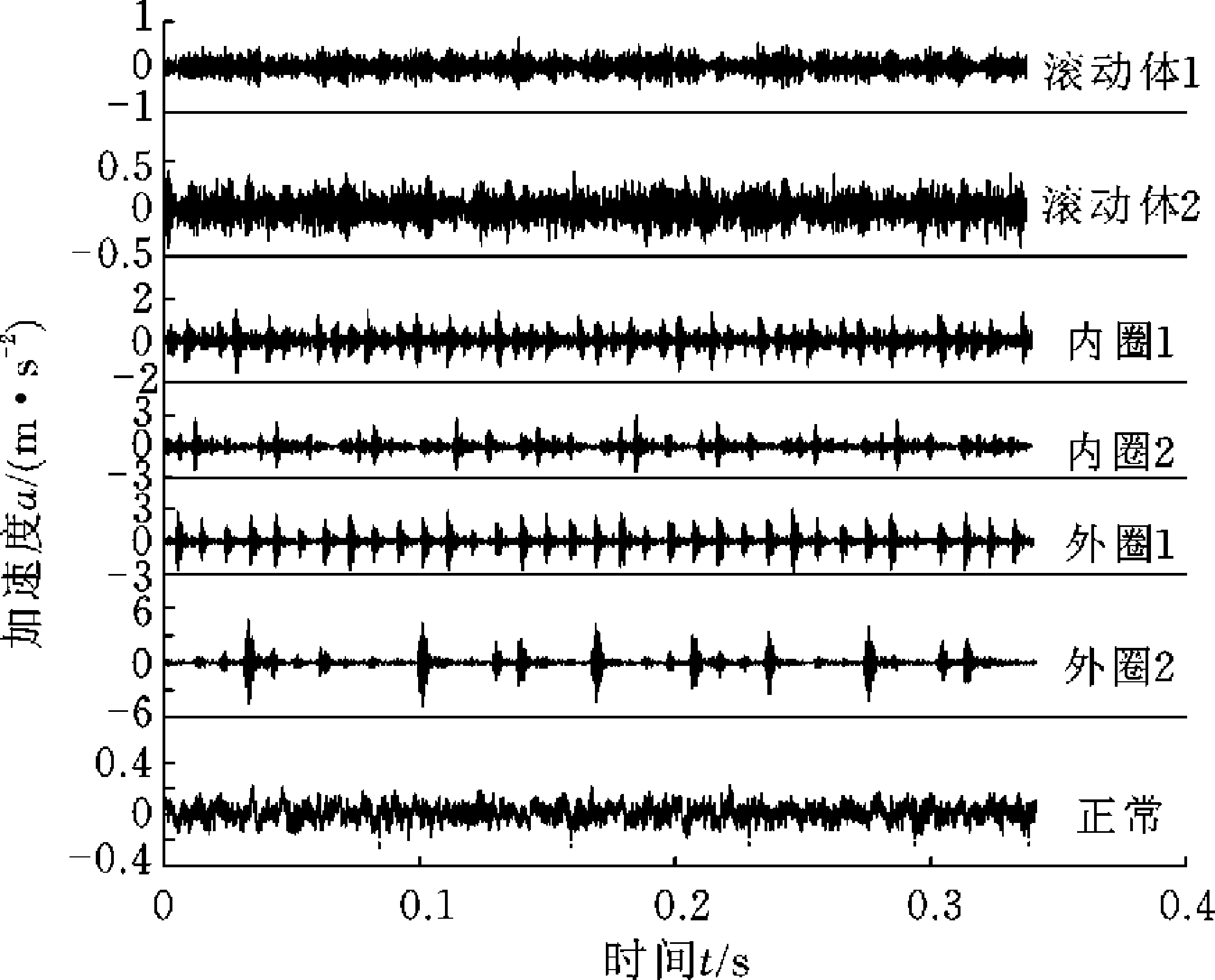

2.2 实验数据分析

采用美国凯斯西储大学(case western reserve university,CWRU)轴承数据中心的滚动轴承数据对本文方法的有效性进行验证[16]。轴承数据试验信息如下:采样频率12 kHz,电机转速1 730 r/min,故障和采样位置都在驱动端,滚动体、内圈、外圈的故障直径每类取两种(0.177 8 mm和0.533 4 mm),外圈滚道的故障在6点钟位置上。正常信号和不同故障程度的故障信号共7种,每种数据取29个样本,共203个样本,样本长度为4 096。每种状态典型样本的时域波形如图2所示,其中,内圈1、外圈1和滚动体1表示故障直径为0.177 8 mm,内圈2、外圈2和滚动体2表示故障直径为0.533 4 mm。

图2 正常及故障轴承振动信号时域波形

Fig.2 Time-domain waveforms of vibration signals of normal and faulty bearings

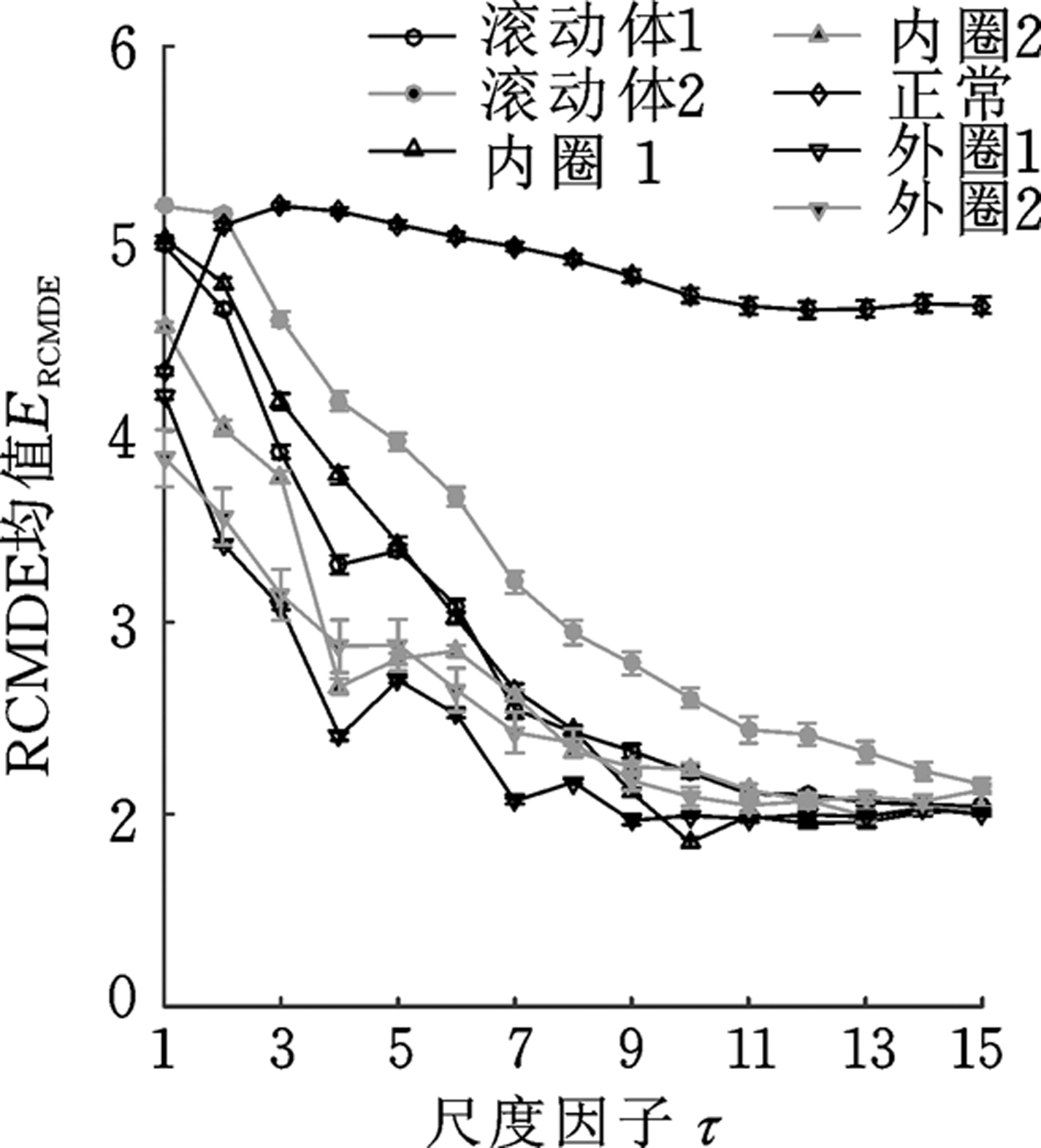

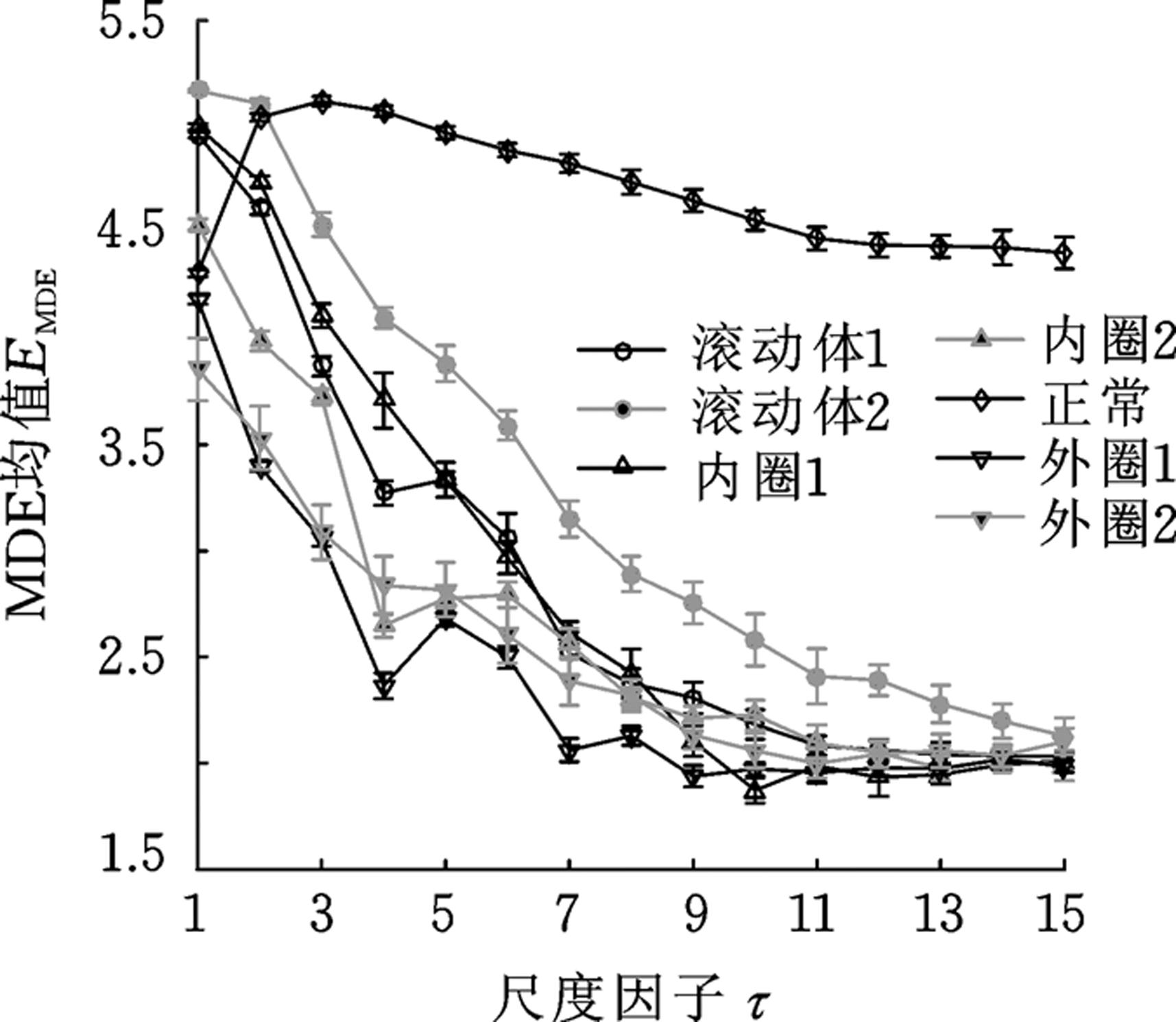

首先,计算203个样本的RCMDE值,最大尺度因子τ为15,每种类型数据不同样本RCMDE均值标准差如图3所示。可以看出,正常滚动轴承振动信号的RCMDE值随尺度变化的趋势与故障信号的变化趋势明显不同,正常滚动轴承振动信号的RCMDE值在第1到第3个尺度上升,在第3到第11尺度略有下降,之后保持平稳。故障轴承振动信号的RCMDE值整体趋势都随着尺度因子的增大而减小,下降速度随着尺度因子的增大而减小,在尺度因子达到10后趋于平稳。滚动体1、内圈2和外圈1的RCMDE值会在个别尺度上上升,但不影响整体的下降趋势。在大部分尺度上,这几类信号的RCMDE值由大到小的顺序为:正常、滚动体2、内圈1、滚动体1、内圈2、外圈2、外圈1。

图3 轴承振动信号的RCMDE均值

Fig.3 The mean of RCMDEs for bearing vibration signals

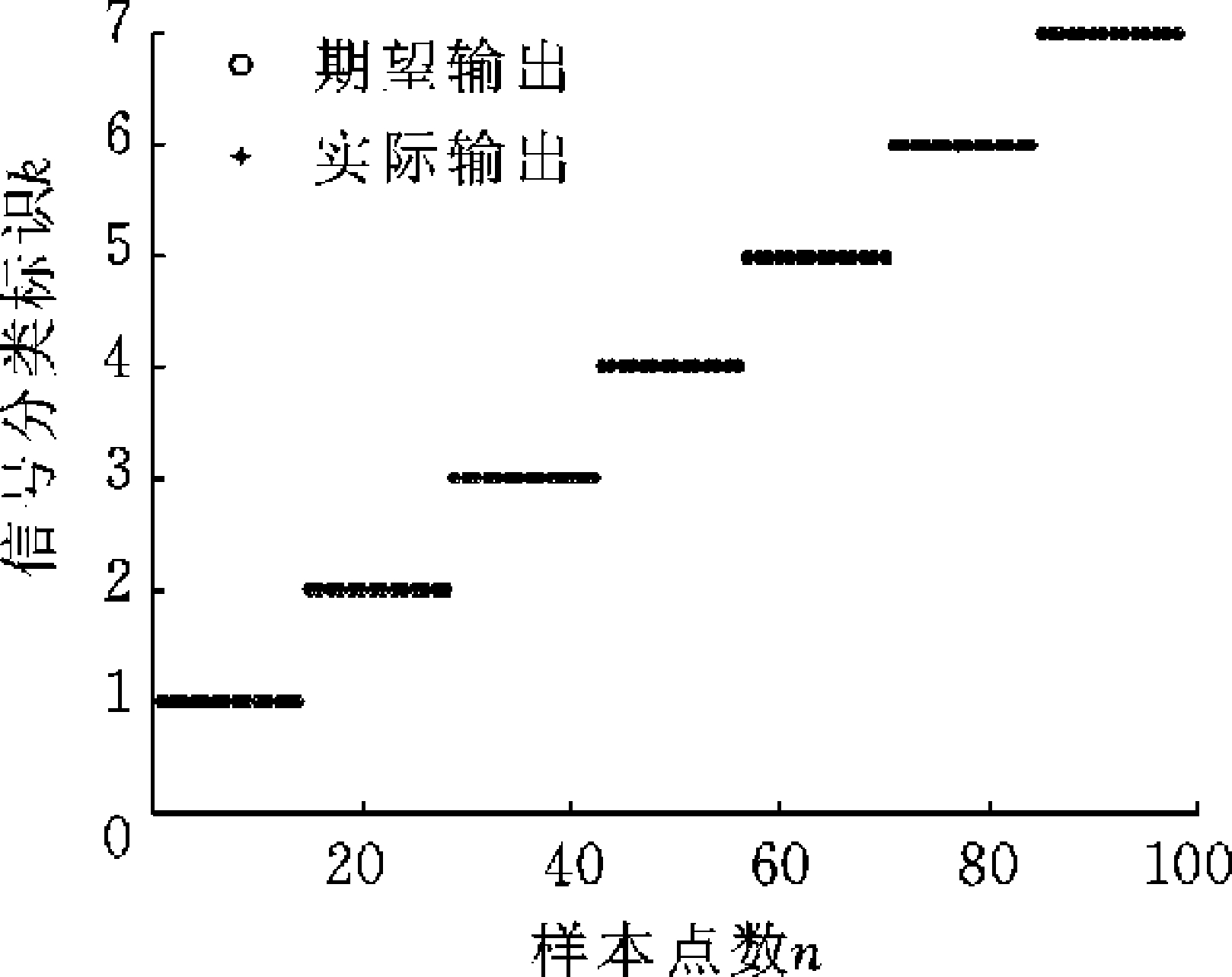

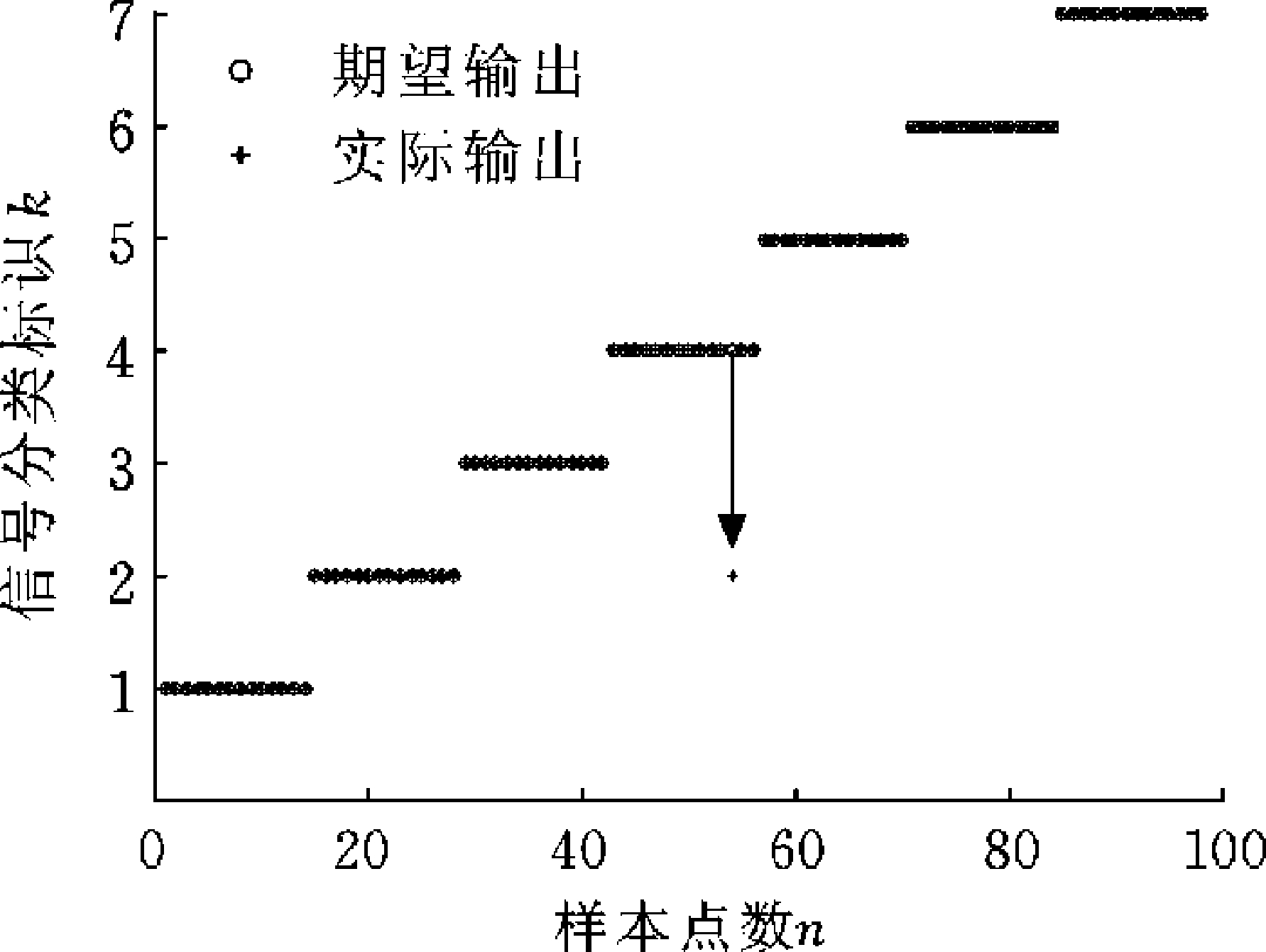

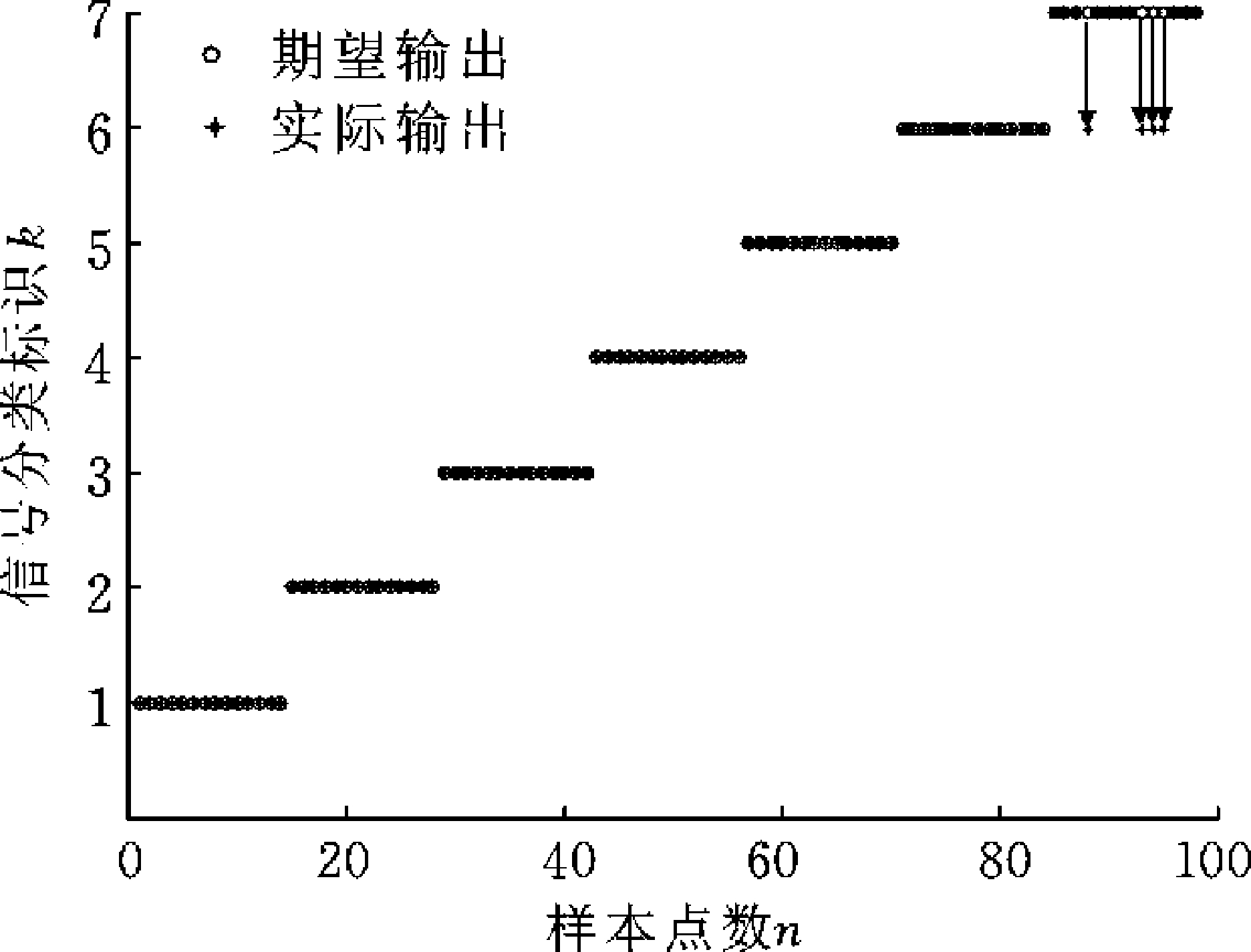

从图3中还可看出,几种故障轴承的振动信号的RCMDE值在尺度因子较大时差别较小且有交叉和重叠,若选择较多尺度RCMDE作为故障特征向量,虽然能够区分,但会造成信息冗余,不利于分类识别。而特征值数量选取过少可能导致故障信息不能够被完全反映,识别准确率下降。综合考虑,本文选用前5个尺度的RCMDE值作为样本的特征向量,并采用基于SVM的分类器对这些特征向量进行分类,以实现对这些滚动轴承故障种类和程度的识别。分类器的SVM核函数选用径向基函数[15]。首先,从每类信号中随机选取15个特征向量作为分类器的训练样本,将剩下的14个特征向量作为分类器的测试样本,同时创建对应的训练和测试类别样本,将正常、滚动体1、滚动体2、内圈1、内圈2、外圈1、外圈2分别标识为1,2,…,7。然后,将训练样本输入分类器进行训练。最后,用训练好的分类器对测试样本进行测试,测试结果如图4所示。可以看出,实际输出与期望输出完全吻合,故障识别准确率为100%。因此,基于RCMDE的方法不仅能正确识别出滚动轴承的故障类别,而且能准确识别同种故障不同的故障程度。

图4 本文方法预测结果

Fig.4 Prediction results of the method in this paper

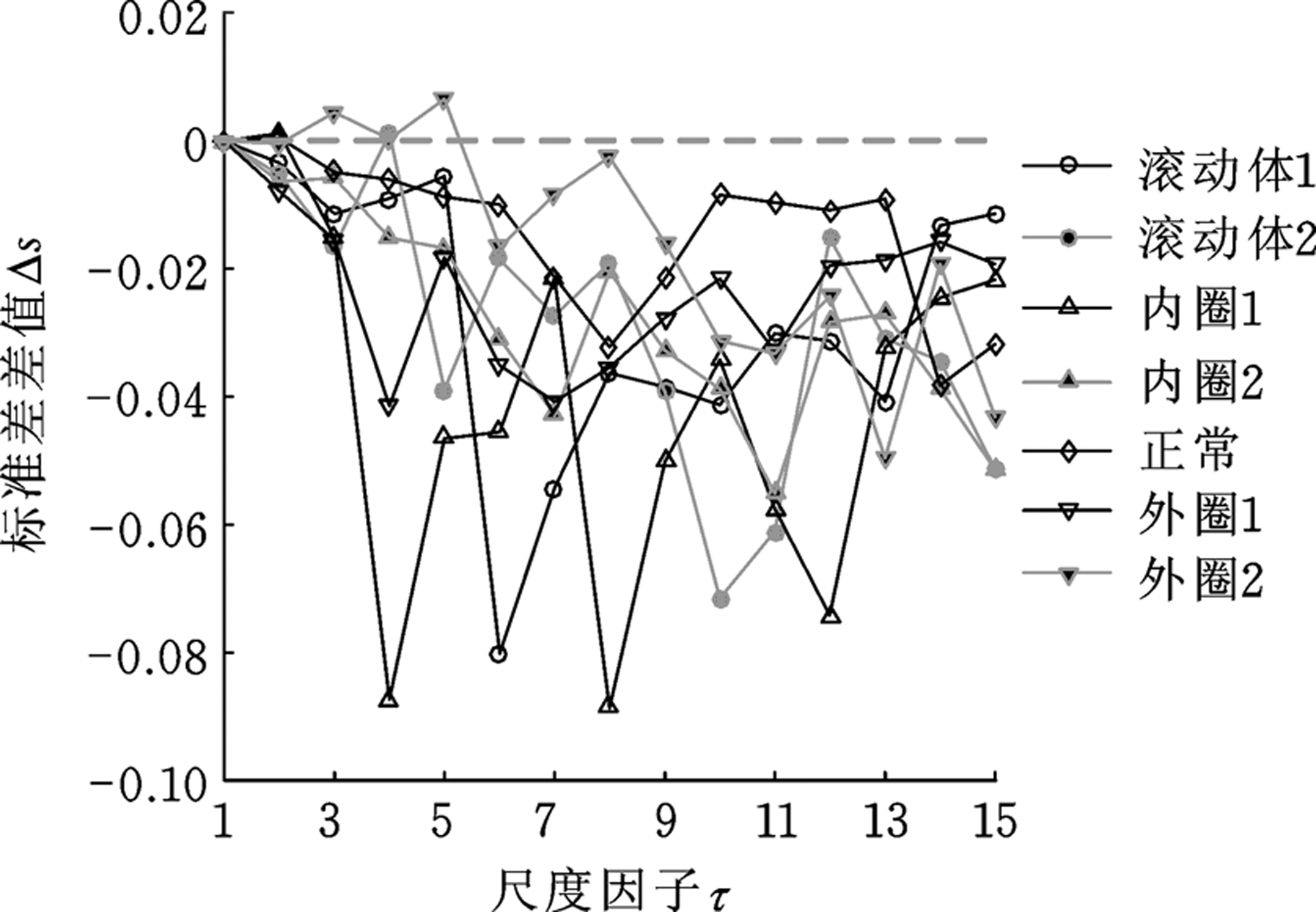

为验证RCMDE方法相对于MDE方法的优势,计算203个样本的MDE值,同样进行15个尺度分析,MDE值均值标准差图见图5。对比图3与图5发现,轴承振动信号的RCMDE与MDE十分接近,将相同种信号不同样本在同一尺度上的RCMDE与MDE值的标准差作差,结果如图6所示。可以看出,在绝大多数情况下,信号RCMDE值的标准差都小于MDE值的标准差,这说明轴承振动信号的RCMDE值的标准差比MDE的标准差更小,稳定性和可靠性更好。取前5个尺度MDE值作为特征向量,输入与基于RCMDE方法相同的分类器训练与测试,结果如图7所示。可以看出,1个内圈1的样本被错误识别为滚动体1,故障识别率为98.98%,低于基于RCMDE的故障诊断方法的识别率。因此,相对于MDE方法,RCMDE方法在提取特征时误差更小,结果更稳定。

图5 轴承振动信号的MDE均值

Fig.5 The mean of MDEs for bearing vibration signals

图6 RCMDE与MDE标准差差值

Fig.6 Standard deviation differences between RCMDE and MDE

图7 基于MDE方法预测结果

Fig.7 Prediction results based on MDE method

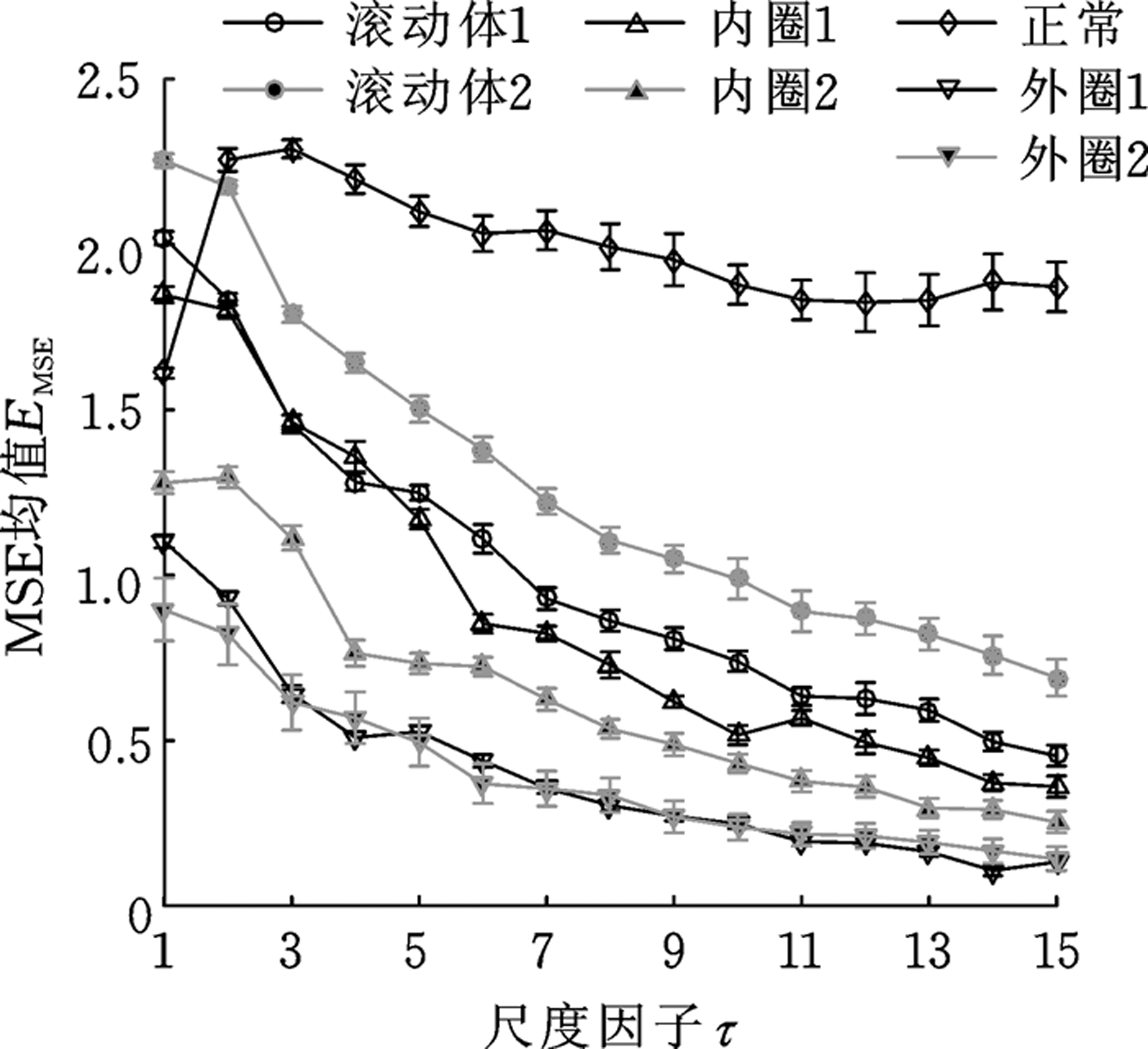

将RCMDE方法与MSE方法进行对比。同理,计算203个样本的MSE值,尺度因子τ设为15,相似容限r为0.15,每种信号MSE值的均值标准差图见图8。可以看出,相对于RCMDE值,MSE值随尺度因子的增大变化趋势相对平缓,大部分故障数据的MSE值分离比较明显,但在该组数据中,外圈的2种不同程度故障信号的MSE值曲线未能有效分离,在大部分尺度上存在交叉重叠,势必会对故障识别率造成一定影响。取前5个尺度MSE值作为特征向量,输入与基于RCMDE方法相同的分类器训练与测试,结果如图9所示。可以看出,4个外圈2的样本被错误识别为外圈1,其余数据的识别未出现错误,故障识别率为95.92%,表明基于MSE的方法可以准确识别出故障的不同类型,但对部分故障的故障程度识别准确率不高。

图8 轴承振动信号的MSE均值

Fig.8 The mean of MSEs for bearing vibration signals

图9 基于MSE方法预测结果

Fig.9 Prediction results based on MSE method

再考虑特征值个数的影响。为不失一般性,将3种方法处理得到的多尺度特征值的前2~15个尺度熵值作为信号的特征向量用于轴承故障分类识别。训练与测试数据与上文相同,SVM的核函数同样使用径向基函数,结果如图10所示。可以看出,基于RCMDE的方法在分别选择前2~15个尺度的熵值作为故障特征向量时,识别率均为100%。基于MDE的特征提取方法中,在前2~6个尺度的识别率均为98.98%,从第7个尺度,即前7~15个尺度的识别率均为100%;而基于MSE的故障特征提取方法在前2~12个尺度的识别率为95.92%,在第13个尺度时上升为96.94%,并在第14和第15个尺度达到100%。这表明相对基于RCMDE的故障特征提取方法,基于MDE和MSE的方法需要更多的尺度来提高识别准确率,而RCMDE方法只需要较少的特征向量即可完整反映故障特征信息,实现故障类别的有效区分,取得了良好的诊断效果。

图10 三种方法识别率对比

Fig.10 Comparison of recognition rates of three methods

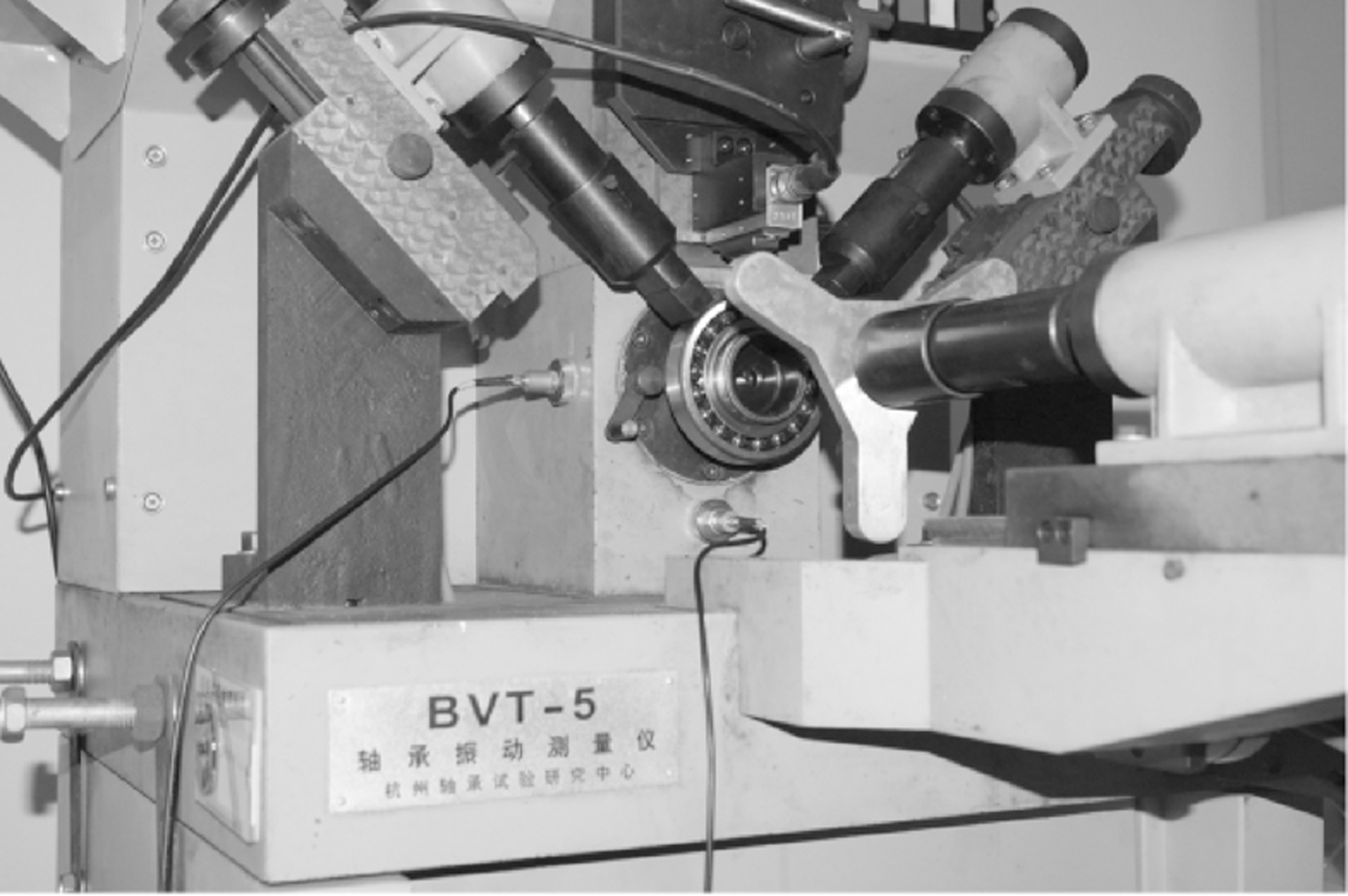

为进一步验证本文方法有效性,对不同工况的滚动轴承故障信号进行分析。实验采用杭州轴承试验研究中心生产的BVT-5型轴承振动测量仪,实验轴承为6 210深沟球轴承,通过金属电刻机对轴承设置故障。实验中轴承外圈固定,内圈随主轴同步转动,主轴转速为1 800 r/min。试验测试了未添加轴向载荷和添加100 N轴向载荷两种工况下的轴承内圈和外圈故障以及正常轴承的数据。传感器采集轴承径向振动信号,采样频率为5 120 Hz,采样时间为120 s。试验台如图11所示。

图11 轴承试验平台

Fig.11 Bearing test platform

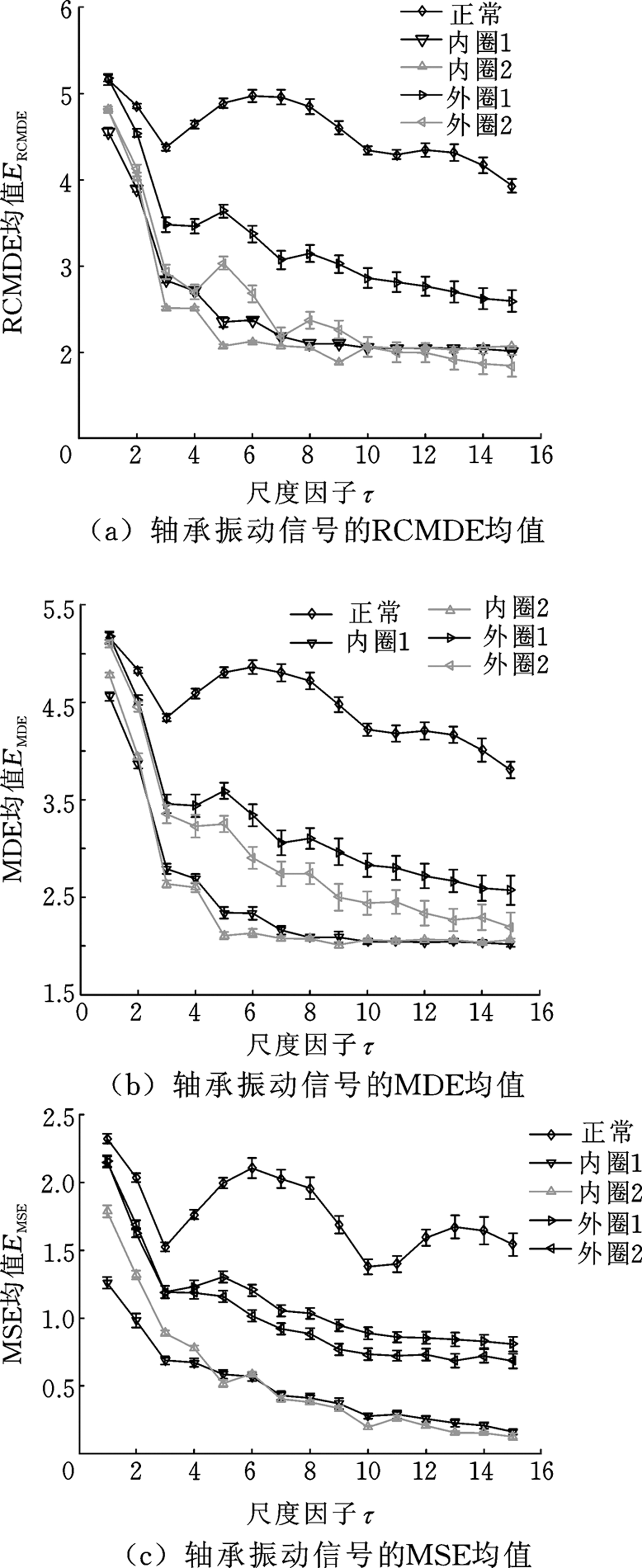

将每种采集的数据按顺序分割成29个长度为4 096的样本,分别计算每种数据的所有29个样本的RCMDE、MDE和MSE值,它们的均值如图12所示,其中内圈1和外圈1表示未施加轴向载荷的数据,内圈2和外圈2表示施加了100 N轴向载荷的数据。可以看出,3种方法都能将不同工况下的轴承故障数据进行有效分离。RCMDE与MDE均值图形基本一致,RCMDE与MSE方法处理结果整体趋势相似。

图12 三种方法处理结果

Fig.12 Results of three methods

对每种工况下的故障数据进行分类识别,从29组样本的前5个多尺度熵值中随机取15组作为分类器的训练,剩下14组用于测试。输出结果表明,该故障试验数据中RCMDE、MDE和MSE方法的故障识别率都达到100%。本文试验故障识别率高的可能原因是试验环境较理想,故障类型较少。虽然从该试验诊断结果上难以比较3种方法的优劣,但是从特征提取的角度来看,RCMDE方法在某些方面具有一定的优势。与MDE方法相比,RCMDE方法在提取轴承振动信号的特征时误差更小。对比计算耗时,RCMDE、MDE和MSE方法处理所有样本用时分别为70.55 s、11.74 s、487.99 s,RCMDE方法处理时间多于MDE方法是因其精细化复合过程是一个多组数据求平均的过程,需牺牲一定的计算效率来获得更高的稳定性。而MSE方法的计算时间远远长于另外两种方法的计算时间,这是因为其算法处理长数据效率低下,因此,RCMDE方法相对于MSE方法在计算速度方面具有明显的优势。

3 结论

相对于MDE方法,RCMDE方法提取的故障特征误差更小,稳定性更好,可靠性更高;相对于MSE方法,RCMDE方法具有明显的计算速度上的优势;与MDE方法和MSE方法相比,基于RCMDE的滚动轴承故障诊断方法故障类型和故障程度的识别率更高,鲁棒性更强。

综上,RCMDE方法相对于MDE方法和MSE方法在滚动轴承故障特征提取方面更具优势,有望为滚动轴承故障诊断,特别是故障程度的诊断提供一种新的途径。

[1] 刘中磊,于德介,刘坚.基于故障特征频率的阶比双谱方法及其在滚动轴承故障诊断中的应用[J].中国机电工程学报,2013,33(33):123-129.

LIU Zhonglei,YU Dejie,LIU Jian.Order Bispectrum Analysis Based on Fault Characteristic Frequency and Its Application to the Fault Diagnosis of Rolling Bearings[J].Proceedings of the CSEE,2013,33(33):123-129.

[2] 梁瑜,贾利民,蔡国强,等.滚动轴承的非线性动力学故障模型研究[J].中国铁道科学,2014,35(1):98-104.

LIANG Yu,JIA Limin,CAI Guoqiang,et al.Research on Nonlinear Dynamics Fault Model of Rolling Bearing[J].China Railway Science,2014,35(1):98-104.

[3] 吕志民,徐金梧,翟绪圣.分形维数及其在滚动轴承故障诊断中的应用[J].机械工程学报,1999,2(2):1-8.

LYU Zhimin,XU Jinwu,ZHAI Xusheng.Fractal Dimension and Its Application in Fault Diagnosis of Rolling Bearing[J].Chinese Journal of Mechanical Engineering,1999,2(2):1-8.

[4] 赵志宏,杨绍普.基于小波包变换与样本熵的滚动轴承故障诊断[J].振动、测试与诊断,2012,32(4):640-644.

ZHAO Zhihong,YANG Shaopu.Roller Bearing Fault Diagnosis Based on Wavelet Packet Transform and Sample Entropy[J].Journal of Vibration Measurement & Diagnosis,2012,32(4): 640-644.

[5] YAN Ruqiang,LIU Yongbin,GAO R X.Permutation Entropy: a Nonlinear Statistical Measure for Status Characterization of Rotary Machines[J].Mechanical Systems & Signal Processing,2012,29(5):474-484.

[6] 何志坚,周志雄.基于ELMD的样本熵及Boosting-SVM的滚动轴承故障诊断[J].振动与冲击,2016,35(18):190-195.

HE Zhijian,ZHOU Zhixiong.Fault Diagnosis of Roller Bearings Based on ELMD Sample Entropy and Boosting-SVM[J].Journal of Vibration and Shock,2016,35(18):190-195.

[7] PINCUS S M.Approximate Entropy as a Measure of System Complexity[J].Proceedings of the National Academy of Sciences,1991,88(6): 2297-2301.

[8] 刘慧,谢洪波,和卫星,等.基于模糊熵的脑电睡眠分期特征提取与分类[J].数据采集与处理,2010,25(4):484-489.

LIU Hui,XIE Hongbo,HE Weixing,et al.Characterization and Classification of EEG Sleep Stage Based on Fuzzy Entropy[J].Journal of Data Acquisition & Processing,2010,25(4): 484-489.

[9] 姜万录,李扬,郑直,等.基于迭代自适应多尺度形态滤波的滚动轴承故障诊断[J].中国机械工程,2015,26(23):3192-3199.

JIANG Wanlu,LI Yang,ZHENG Zhi,et al.Iterative Adaptive Multiscale Morphological Filtering-based Fault Diagnosis for Rolling Bearings[J].China Mechanical Engineering,2015,26(23):3192-3199.

[10] 郑近德,潘海洋,程军圣,等.基于复合多尺度模糊熵的滚动轴承故障诊断方法[J].振动与冲击,2016,35(8):116-123.

ZHENG Jinde,PAN Haiyang,CHENG Junsheng,et al.Composite Multi-scale Fuzzy Entropy Based Rolling Bearing Fault Diagnosis Method[J].Journal of Vibration and Shock,2016,35(8):116-123.

[11] 郑近德,程军圣,杨宇.多尺度排列熵及其在滚动轴承故障诊断中的应用[J].中国机械工程,2013,24(19):2641-2646.

ZHENG Jinde,CHENG Junsheng,YANG Yu.Multi-scale Permutation Entropy and Its Applications to Rolling Bearing Fault Diagnosis[J].China Mechanical Engineering,2013,24(19):2641-2646.

[12] 郑近德,程军圣,胡思宇.多尺度熵在转子故障诊断中的应用[J].振动、测试与诊断,2013,33(2):294-297.

ZHENG Jinde,CHENG Junsheng,HU Siyu.Multi-scale Entropy Based Rotor Fault Diagnosis[J].Journal of Vibration Measurement & Diagnosis,2013,33(2):294-297.

[13] ROSTAGHI M,AZAMI H.Dispersion Entropy:a Measure for Time-series Analysis[J].IEEE Signal Processing Letters,2016,23(5):610-614.

[14] AZAMI H,ROSTAGHI M,ABASOLO D,et al.Refined Composite Multiscale Dispersion Entropy and Its Application to Biomedical Signals[J].IEEE Transactions on Biomedical Engineering,2017,64(12):2872-2879.

[15] CHANG C C,LIN C J.LIBSVM:a Library for Support Vector Machines[EB/OL] (2016-12-22)[2017-6-20].http:∥www.csie.ntu.edu.tw/~cjlin/libsvm.

[16] Bearing Data Center Website.Case Western Reserve University[DB/OL][2017-6-20].http:∥www.eecs.cwru.edu/laboratory/bearing.