0 引言

搅拌摩擦焊(friction stir welding,FSW)[1]工艺最初主要用于铝合金等低熔点材料的焊接[2]。在搅拌摩擦焊接过程中,搅拌针受到下压力的作用而被压入被焊材料的接缝中,伴随着搅拌头的高速旋转,位于搅拌头轴肩与焊材接触表面之间的搅拌摩擦焊核心区温度升高,产生强烈的温度梯度,焊接材料发生强烈塑性变形,在锻造挤压作用下完成焊材的焊接。

FSW温度场是影响焊缝质量的重要因素,对研究焊缝金属流动、分析焊接应力及变形、深入了解FSW机理、制定合理焊接工艺具有十分重要的意义。搅拌头的旋转和平移引起的强烈塑性变形、轴肩的遮挡使得FSW核心区的温度测量非常困难。现阶段,获得FSW温度场的方法主要有热电偶法、数值模拟法、红外热成像法。LAMBRAKOS等[3]使用热电偶测量了FSW的温度场,并且给出了温度等值线分布图。研究结果表明,焊接过程中的热循环与温度场联系紧密,搅拌头热量输入的体积分布影响焊核区域的形状。苏晓莉等[4]通过对FSW过程中各个特征点温度的检测,得到了铝合金FSW过程中试板温度场变化的基本规律。李敬勇等[5]考虑搅拌头开孔对其散热条件及强度的影响,将热电偶插入搅拌头不同横截面、不同深度的孔中,通过自行研制的无线测温系统和接收装置,获取了搅拌头温度分布曲线。SHIBAYANAGI等[6]在研究FSW变形机理时,将热电偶埋入搅拌头顶端,测量焊接纯铝时该位置处的温度变化。相比于将热电偶直接埋入待焊工件,测量距搅拌头一定位置处温度的方法所得温度更接近搅拌头附近材料的真实温度。PACHECO等[7]对Russel提出的热源模型进行修正,使其包含与工具工作面摩擦和工件塑性应变相关的热贡献的非均匀线性分布。ABBASI等[8]采用有限元方法对AA6061-T6在FSW过程中的温度分布进行计算,研究发现,相对于圆柱销和锥形销,球形销在工件上的温度最高;随着销角的增大,工件中产生的热量也越来越多。胡亚真等[9]针对铝合金的FSW温度场,采用热电偶测温与红外测温同步进行的实验方案,对热电偶测温动态误差校正方法进行了校验。甘雨凡等[10]在研究FSW过程中隧道型孔洞的形成机理时,通过红外热成像仪获取FSW过程中无轴肩搅拌针温度的实时动态变化,分析得到搅拌针前进侧的后端温度最低,该处金属的流动性最差。鲍宏伟等[11]通过采用空心主轴和空心搅拌头并配合红外热像仪的方法,获得了轴肩下方的温度场。YANG等[12]使用数值模拟法较好地模拟了搅拌头插入过程的瞬态温度场分布。

由于在焊缝区域埋入热电偶会破坏焊材表面,导致热电偶法只适用于模拟实验。数值模拟需要简化某些计算条件,不能完全反映FSW温度场分布。红外热成像法只能测得暴露的焊材表面的温度场,无法直接测量得到焊接过程中搅拌头核心区温度。针对这些问题,本文基于热图像测温原理,利用非制冷红外热像仪获取物体表面温度场技术[13],实时获取FSW过程中焊材表面的热图像信息,建立搅拌头核心区的温度测量模型,并通过实验验证了该模型的正确性和可行性。

1 建立搅拌摩擦焊核心区温度测量模型

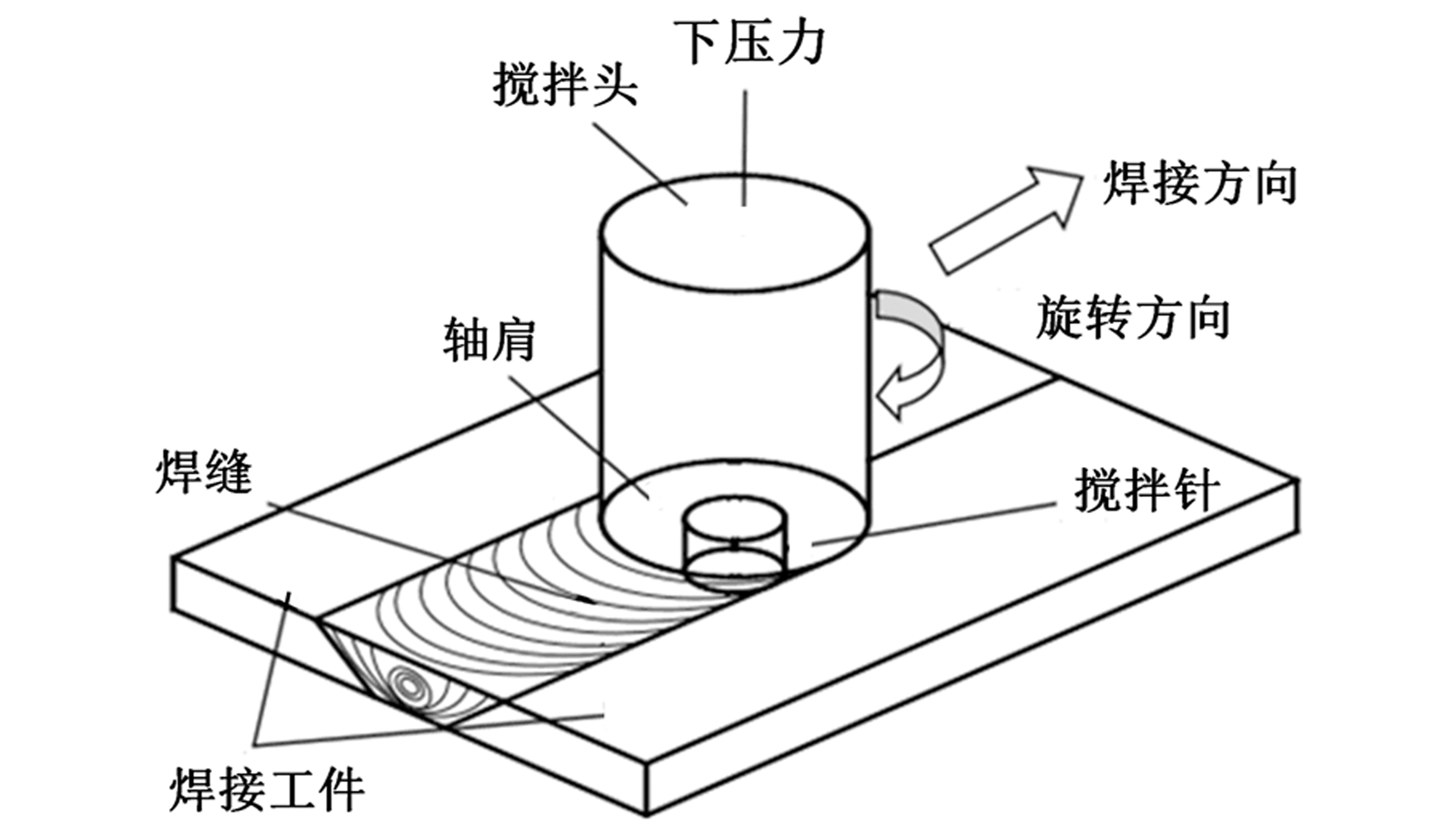

搅拌摩擦焊接原理如图1所示,焊接过程中,搅拌针伸入工件的接缝,通过搅拌头的高速旋转,使位于搅拌头轴肩与铝合金试板接触表面之间的搅拌摩擦焊核心区温度升高,焊接材料发生显著的塑性变形,在挤压作用下完成焊接。

图1 搅拌摩擦焊接原理图

Fig.1 Schematic diagram of Friction stir welding

利用非制冷红外热像仪测量搅拌摩擦焊温度场时,红外热像仪接收到的有效辐射包括搅拌头轴肩边缘外围焊材表面辐射、环境辐射、大气辐射,因此红外热像仪接收到的有效辐射亮度可表示为

Lλ(T)=ελLλ(TB)+(1-αλ)Lλ(Tu)+

(1-ταλ)Lλ(Ta)

(1)

式中,ɛλ为搅拌头轴肩边缘外围焊材表面发射率;Lλ(*)为辐射亮度函数;1-αλ为被测物体表面对环境辐射的吸收率;1-ταλ为环境发射率;Tu为环境温度;TB为搅拌头轴肩边缘外围焊材表面温度;Ta为大气温度。

那么红外热像仪探测器接收到的辐射照度为

Eλ=A0{ταλ[ελLλ(TB)+(1-αλ)Lλ(Tu)]+

(1-ταλ)Lλ(Ta)}/d2

(2)

式中,A0为红外热像仪最小空间张角对应的可视面积;d为热像仪到铝合金试板的距离。

在工作波段上对辐射照度Eλ进行积分,并把它转化为与能量成正比的电压信号,则红外热像仪的响应电压为

(3)

式中,AR为红外热像仪透镜面积;Rλ为探测器的光谱响应度;Δλ为红外热像仪工作波段。

令K=ARA0/d2,取![]() 则式(3)变为

则式(3)变为

Us=K{[ταλελf(TB)+ταλ(1-αλ)f(Tu)]+

(1-ταλ)f(Ta)}=ταλ[ελU(TB)+

(1-αλ)U(Tu)]+(1-ταλ)U(Ta)

(4)

红外热像仪输出电压Us与热图像灰度Gt的关系为

Gt=k1Us+k2

(5)

式中,k1、k2分别为热像仪的系统增益和补偿增益,均为常数。

将式(4)代入式(5),得到FSW轴肩边缘焊材表面热图像灰度与红外热像仪输出电压的关系:

G(T)=ταλ[ελG(TB)+(1-αλ)G(Tu)]+

(1-ταλ)G(Ta)

(6)

式中,G(T)为红外热像仪直接获取的搅拌头轴肩边缘外围焊材表面热图像灰度;G(Tu)为环境温度对应的灰度;G(Ta)为大气辐射对应的灰度。

由于实际测量时,红外热像仪距离焊材表面很近,因此大气的影响可以忽略,即认为大气透射率ταλ=1,将式(6)变形整理得

G(T)=ελG(TB)+(1-αλ)G(Tu)

(7)

由式(7)可得轴肩边缘焊材表面的热图像灰度:

G(TB)=[G(T)-(1-αλ)G(Tu)]/ελ

(8)

搅拌头核心区温度与搅拌头轴肩边缘外围焊材表面温度不同,搅拌头核心区与搅拌头轴肩边缘外围焊材表面之间可以进行热辐射交换。根据斯蒂藩-波尔兹曼辐射定律,搅拌头轴肩边缘外围焊材表面温度与搅拌头核心区温度的关系可表示为

(9)

式中,T0为搅拌头核心区温度;Lλ(TB)为搅拌头轴肩边缘外围焊材表面辐射亮度。

那么搅拌头轴肩边缘外围焊材表面作用于红外热像仪的辐射照度为

Eλ=A0ελLλ(TB)/d2

(10)

在工作波段上对辐射照度Eλ进行积分,并把它转化为与能量成正比的电压信号:

(11)

同理,根据输出电压Us与热图像灰度G(T)的关系,可以得到搅拌头轴肩边缘外围焊材表面的热图像灰度:

(12)

联立式(8)、式(11)可得搅拌头核心区温度与搅拌头轴肩边缘外围焊材表面温度的关系:

(13)

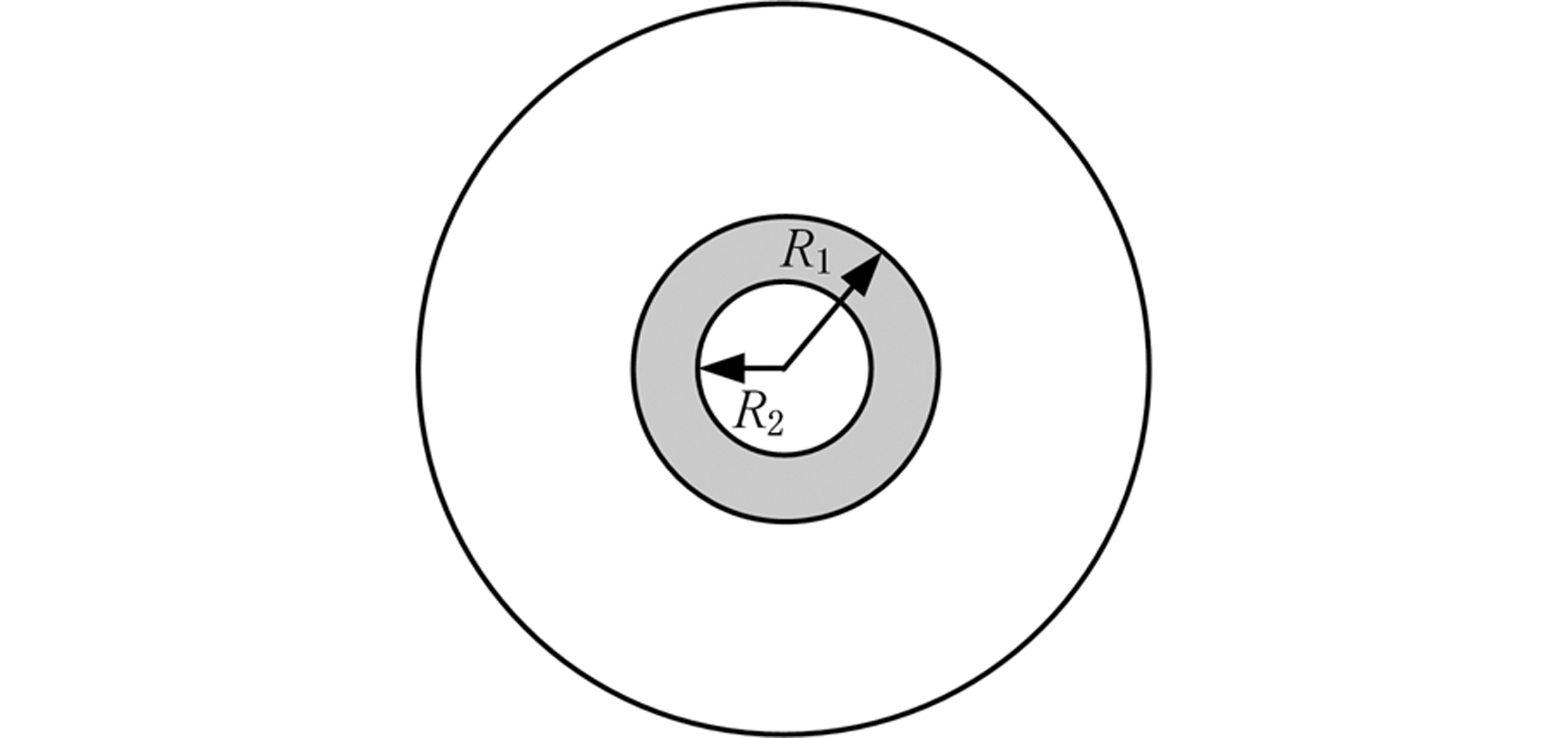

如图2所示,R1与R2之间的圆环为轴肩产热的实际有效区域即搅拌头核心区。在搅拌头轴肩半径R1和搅拌针半径R2之间的圆环内部取一个半径为r、径向宽度为dr的微元体,则该微元体所受摩擦力为

dF=μpds

(14)

式中,p为顶锻压力;μ为搅拌头轴肩下方铝合金试板表面摩擦因数;s为该微元体面积。

图2 轴肩表面示意图

Fig.2 Schematic diagram of shaft shoulder surface

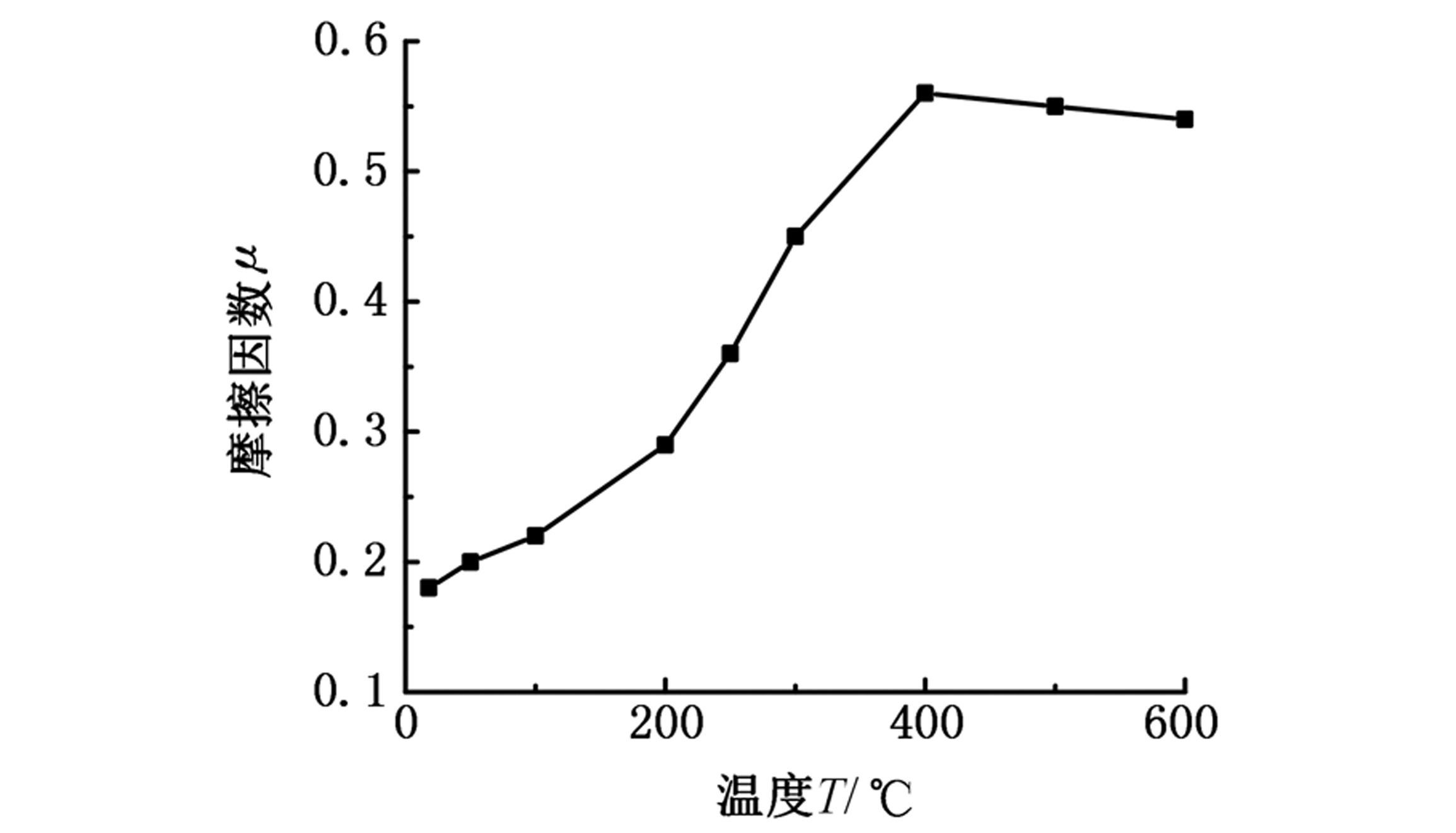

对于大多数金属接触对,正常状态下的摩擦因数几乎与温度无关,通常被定为常数,但是金属接触对表面温度在200~300 ℃之间时,摩擦因数会随温度升高而急剧增大,温度继续增高后,摩擦因数随温度的升高再次变小。将不同温度下的铝合金表面摩擦因数[14]进行拟合,如图3所示。同时得到了铝合金表面摩擦因数与温度的拟合函数。

图3 铝合金表面摩擦因数与温度的函数关系

Fig.3 Function relation of friction coefficient and temperature on the surface of aluminum alloy

根据铝表面的摩擦因数与温度的实验数据,拟合出了不同次数的函数,铝表面的摩擦因数是温度的5次函数时,平均误差值最小,对应拟合函数为

μ=1.8440×10-13T5-2.6916×10-10T4+

1.2956×10-7T3-2.2793×10-0.5T2+

0.0019T+0.1485

(15)

根据拟合函数,即可算出任意温度下的铝表面的摩擦因数。

该微元体做功为

dW=rdF=rμpds

(16)

对式(16)积分可得搅拌头轴肩与铝合金试板表面之间的摩擦做功

(17)

由此可得轴肩与铝合金试板表面摩擦产热的有效功率

(18)

焊接过程中,搅拌头在焊接压力作用下,其轴肩与铝合金试板表面摩擦产生的热量使铝合金试板表面受热软化。当热能向搅拌头轴肩边缘外围焊材表面传播时,由热传导微分方程式,可求得焊接过程中搅拌头轴肩边缘外围焊材表面瞬时温度

(19)

式中,c为铝合金的容积比热容,c=1 cm2/s;A为接触面积;t为传热时间;X为轴肩边缘与摩擦产热作用点的距离;a为铝合金试板的热扩散系数。

联立式(18)、式(19)可得轴肩边缘焊材表面瞬时温度

![]()

(20)

本文将轴肩与铝合金试板表面摩擦生热等效为多个瞬时摩擦生热共同作用的结果,根据叠加定理对式(7)积分,得搅拌头轴肩边缘外围焊材表面温度

(21)

将式(21)代入式(13)得

(22)

文献[13]给出了被测物体红外图像的温度、环境温度与灰度的关系:

G(T)=T2+6.9T+2903.5

(23)

(24)

联立式(22)~式(24)得焊接过程中搅拌头核心区温度

(25)

2 实验

2.1 测量设备与焊接参数

实验中所选定的非制冷红外热像仪是InfraTec公司生产的VarioCAM hr research 680,该红外热像仪采集的波长为7.5~14 μm。

搅拌摩擦焊接实验选用10 mm厚的2219型铝合金板材进行直缝焊接。焊接前,对试板表面进行处理,保证试板表面的清洁,然后使用刚性工具将2块铝合金试板固定在工作台上。焊接实验在中国搅拌摩擦焊接中心生产的搅拌摩擦焊机上完成,焊接工艺参数如下:旋转速度为600 r/min,焊接速度为60 mm/min,顶锻压力为471 Pa;轴肩尺寸中,轴肩直径为200 mm,搅拌针直径为80 mm,倾斜角为0°。

2.2 分析与讨论

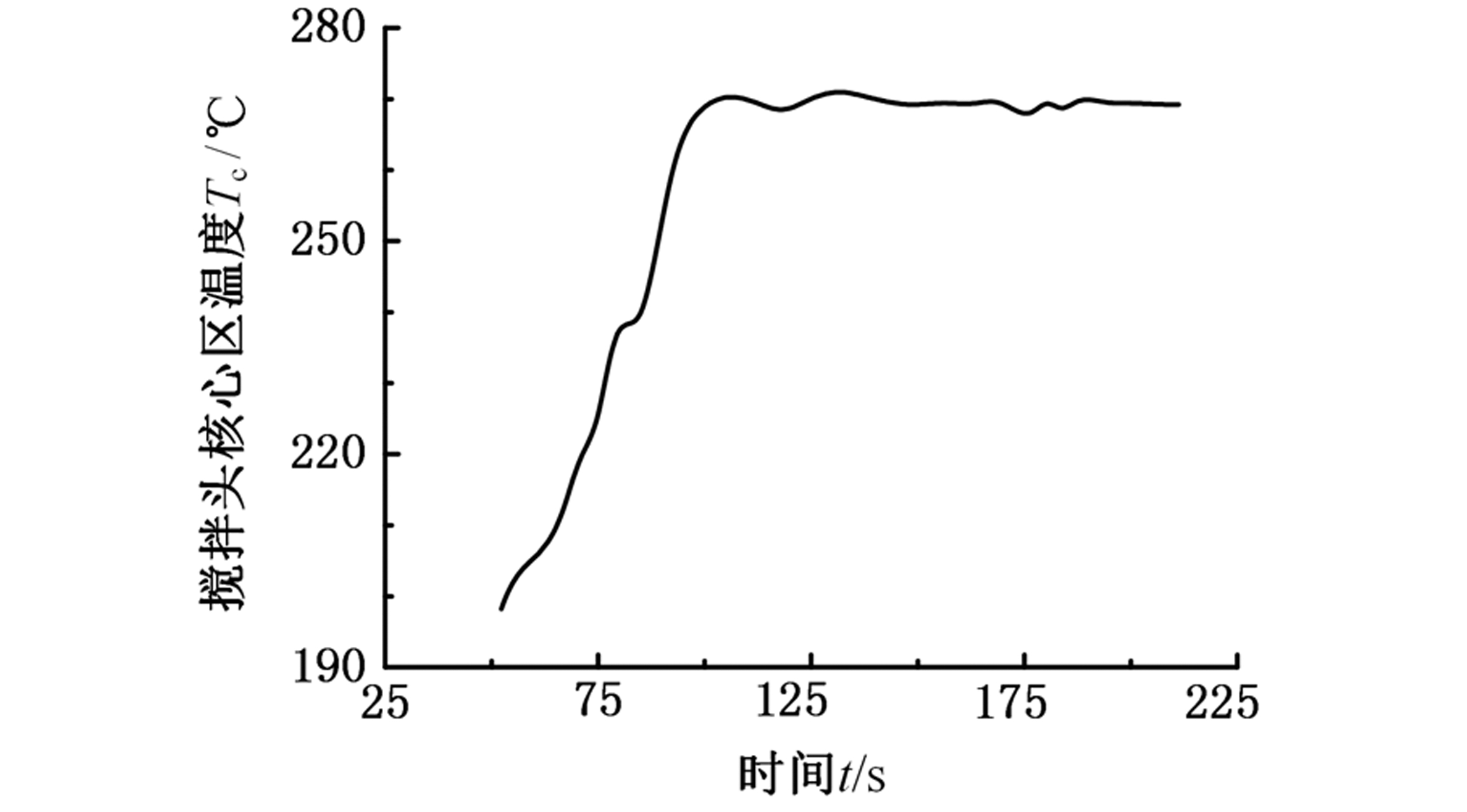

搅拌头轴肩接触铝合金试板表面后,利用红外热像仪获取不同时刻搅拌头轴肩边缘外围焊材表面的热图像。处理热图像,得到焊接过程中搅拌头轴肩边缘外围焊材表面热图像灰度G(T)。利用式(27)求得焊接过程中搅拌摩擦焊核心区温度变化规律,如图4所示。

图4 搅拌摩擦焊核心区温度变化

Fig.4 Temperature variation in core area of FSW

根据测量模型计算得到的搅拌头核心区温度用T0表示,直接测量得到的温度记为Tz[15],求得二者之间的相对误差e,如表1所示,e的最大值为0.96%,最小值为0.22%,因此本文提出的传热模型与热图像相结合的搅拌头核心区温度检测模型是正确的。

表1 核心区温度测量值与计算值的相对误差

Tab.1 Relative errors between calculated values and measured values

计算值T0(℃)测量值Tz(℃)相对误差e(%)239.2237.20.84241.5239.70.74243.4241.80.66245.4243.60.73248.2246.40.73250.4248.20.72255.0253.80.47258.1256.20.69266.1264.50.56270.6268.00.96279.5278.50.37278.8277.80.36278.1277.50.22

3 结论

本文提出了基于热图像的搅拌摩擦焊核心区温度测量方法,从传热学的角度出发,对搅拌摩擦焊接过程中核心区热源的传热特性进行了深入的研究分析,结合热传导以及辐射热交换理论建立了相应的传热模型,确定搅拌摩擦焊核心区焊材表面温度与轴肩边缘外围焊材表面温度的关系,并在此基础上,基于红外热像仪测温原理求解得到核心区温度梯度的数值解。根据所建立的模型,通过MATLAB仿真软件对所得数值解进行仿真实验分析,得到核心区温度梯度的变化特征。实验验证了本文所建计算模型的正确性与可行性。

[1] MISHRA R S, MA Z Y. Friction Stir Welding and Processing[J]. Materials Science & Engineering R: Report, 2010, 50(1/2):1-78.

[2] 张欣盟, 杨景宏, 王春生, 等. 搅拌摩擦焊技术及其应用发展[J]. 焊接, 2015(1):29-32.

ZHANG Xinmeng, YANG Jinghong, WANG Chunsheng, et al. Friction Stir Welding Technology and Its Application Development [J]. Welding & Joining, 2015(1):29-32.

[3] LAMBRAKOS S G, FONDA R W, MILEWSKI J O, et al. Analysis of Friction Stir Welds Using Thermocouple Measurements[J] J. Science & Technology of Welding & Joining, 2003, 8(5):385-390.

[4] 苏晓莉, 王快社, 周俊杰. 铝合金搅拌摩擦焊温度场检测[J]. 焊接技术, 2006, 35(1):12-14.

SU Xiaoli, WNAG Kuaishe, ZHOU Junjie.Temperature Field Detection of Aluminum Alloy Friction Stir Welding[J]. Welding Technology, 2006, 35(1):12-14.

[5] 李敬勇, 赵阳阳, 亢晓亮. 搅拌摩擦焊过程中搅拌头温度场分布特征[J]. 焊接学报, 2014, 35(3): 66-70.

LI Jingyong, ZHAO Yangyang,KANG Xiaoliang. Temperature Field Distribution Characteristics of Mixing Head during Friction Stir Welding [J]. Transactions of The China Welding Institution, 2006, 35(3):66-70.

[6] SHIBAYANAGI T, MIZUSHIMA K, YOSHIKAWA S, et al. Friction Stir Spot Welding of Pure Aluminum Sheet in View of High Temperature Deformation[J].Transactions of JWRI, 2013,40:1-5.

[7] PACHECOR M, PACHECO P M C L. Analysis of the Temperature Distribution in Friction Stir Welding Using the Finite Element Method[J]. Materials Science Forum, 2013, 758:11-19.

[8] ABBASI M, BAGHERI B, KEIVANI R. Thermal Analysis of Friction Stir Welding Process and Investigation into Affective Parameters Using Simulation[J]. Journal of Mechanical Science and Technology, 2015, 29(2): 861-866.

[9] 胡亚真, 白钢, 付春坤,等. 搅拌摩擦焊中的测温研究[J]. 热加工工艺, 2011, 40(11):158-160.

HU Yazhen, BAI Gang, FU Chunkun, et al. Temperature Measurement in Friction Stir Welding[J]. Hot Working Technology, 2011, 40(11):158-160.

[10] 甘雨凡,李京龙,熊江涛, 等. 利用红外热成像技术分析搅拌摩擦焊隧道型孔洞形成机制[J]. 电焊机, 2012, 42(1): 22-25.

GAN Yufan, LI Jinglong, XIONG Jiangtao, et al.Analysis of the Formation Mechanism of Friction Stir Welded Tunnel Holes by Infrared Thermal Imaging[J]. Electric Welding Machine, 2012, 42(1): 22-25.

[11] 鲍宏伟, 李京龙, 高大路,等. 纯铅搅拌摩擦焊接轴肩温度变化规律研究[J]. 电焊机, 2012, 42(2):54-56.

BAO Hongwei,LI Jinglong, GAO Dalu, et al. Research on Temperature Change Law of Pure Lead Friction Stir Welding Shaft Shoulder[J]. Electric Welding Machine, 2012, 42(2):54-56.

[12] YANG D, WANG G, ZHANG G. Thermal Analysis for Single-pass Multi-layer GMAW Based Additive Manufacturing Using Infrared Thermography[J]. Journal of Materials Processing Technology, 2017, 244:215-224.

[13] ZHANGY C, CHEN Y M, FU X B, et al. A Method for Reducing the Influence of Measuring Distance on Infrared Thermal Imager Temperature Measurement Accuracy[J]. Journal of Applied Thermal Engineering, 2016, 100: 1095-1101.

[14] POPOV V J. 接触力学与摩擦学的原理及其应用[M]. 李强, 雒建斌, 译. 北京: 清华大学出版社, 2011.

POPOV V J. Contact Mechanics and Friction Physical Principles and Applications[M]. LI Qiang, LUO Jianbin, Translation. Beijing: Tsinghua University Press, 2011.

[15] 鄢东洋, 史清宇, 吴爱萍, 等. 搅拌摩擦焊接过程的试验测量及分析[J]. 焊接学报, 2010, 31(2): 67-70.

YAN Dongyang, SHI Qingyu, WU Aiping, et al. Measurement and Analysis of Friction Stir Welding Process[J]. Transactions of the China Welding Institution, 2010, 31(2): 67-70.