0 引言

在提升重(大)型机床重型复杂构件的刚度、抗振性、可靠性基础上,实现重型构件的轻量化和尺寸最佳化,是发展先进重型精密数控机床必然面临的一项关键而迫切的课题[1],目前常用的诸多单一优化方法难以满足高精度、高可靠性重型机床的高刚度、高抗振性、轻量化、尺寸最佳等综合需求。探究新的综合优化方法以进行重型机床结构设计是发展的需求。蒲凡等[2]对机床立柱进行了静特性分析及拓扑优化,赛宗胜等 [3]用有限元分析找到了机床立柱的薄弱环节并对关键尺寸进行了优化。然而,单一优化存在诸多局限性,难以实现多项性能指标的综合提升。本文以球形蜗杆砂轮磨齿机立柱为研究对象,探讨拓扑优化、结构仿生优化、尺寸优化的综合应用。

1 球形蜗杆砂轮磨齿机

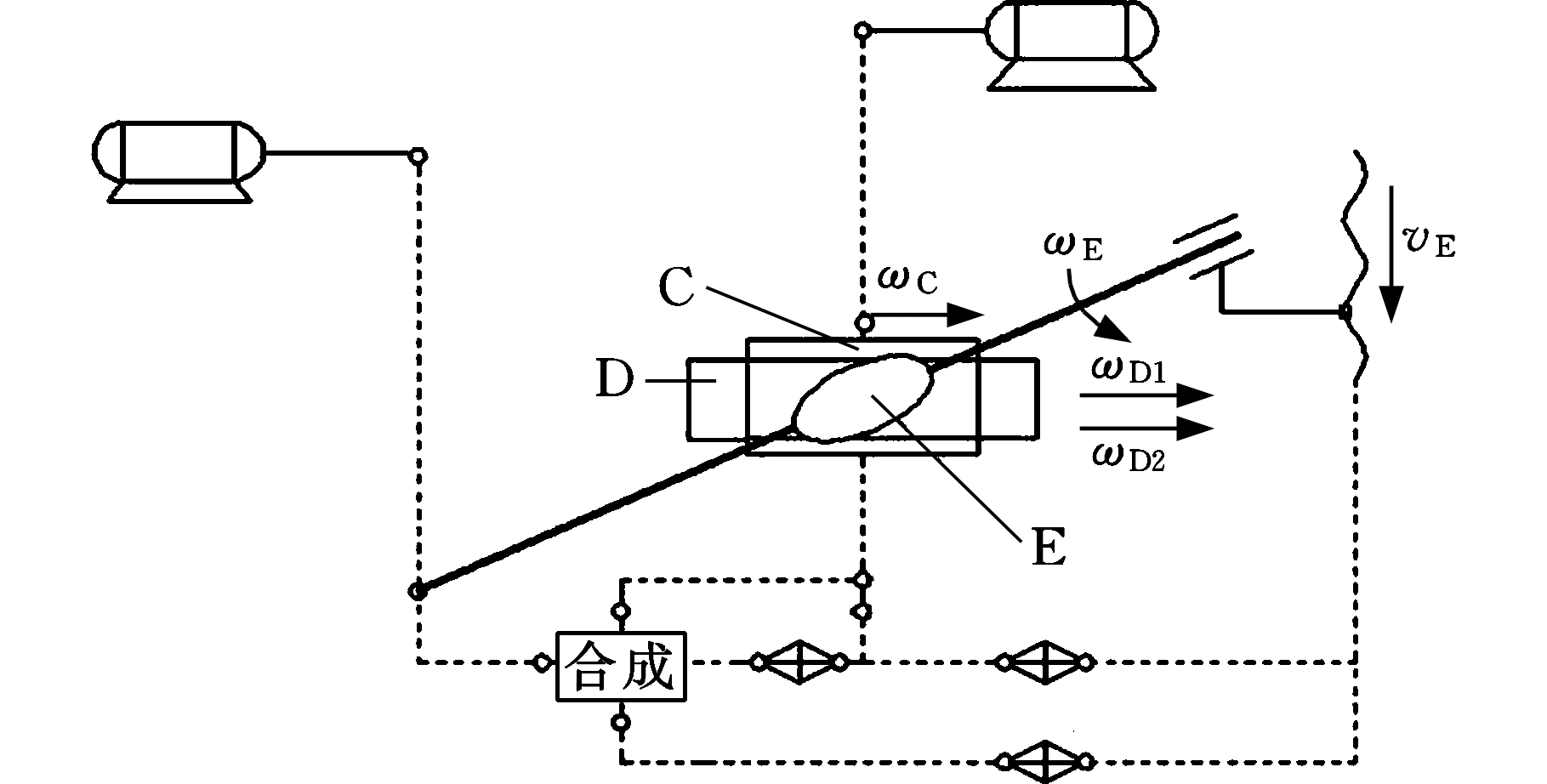

球形蜗杆砂轮磨齿原理源于球形蜗杆与内齿轮的啮合。磨齿机有5种基本运动:立柱(旋转型)展成转动ωC、工作台展成转动ωD1、工作台差动转动ωD2、砂轮轴转动ωE、砂轮架移动vE,图1为磨齿机的原理图。砂轮轴线与内齿圈轴线成一空间夹角,砂轮法剖面“当量齿轮”与内齿圈的啮合运动展成出齿廓包络线 [4]。砂轮沿内齿圈的径向进给实现磨削齿圈的全齿高;砂轮沿内齿圈的轴向进给实现磨削齿圈的全齿长。

C—旋转型立柱部件 D—组合工作台部件 E—砂轮架部件

图1 球形蜗杆砂轮磨齿机原理图

Fig.1 Principle diagram of gear grinding machine

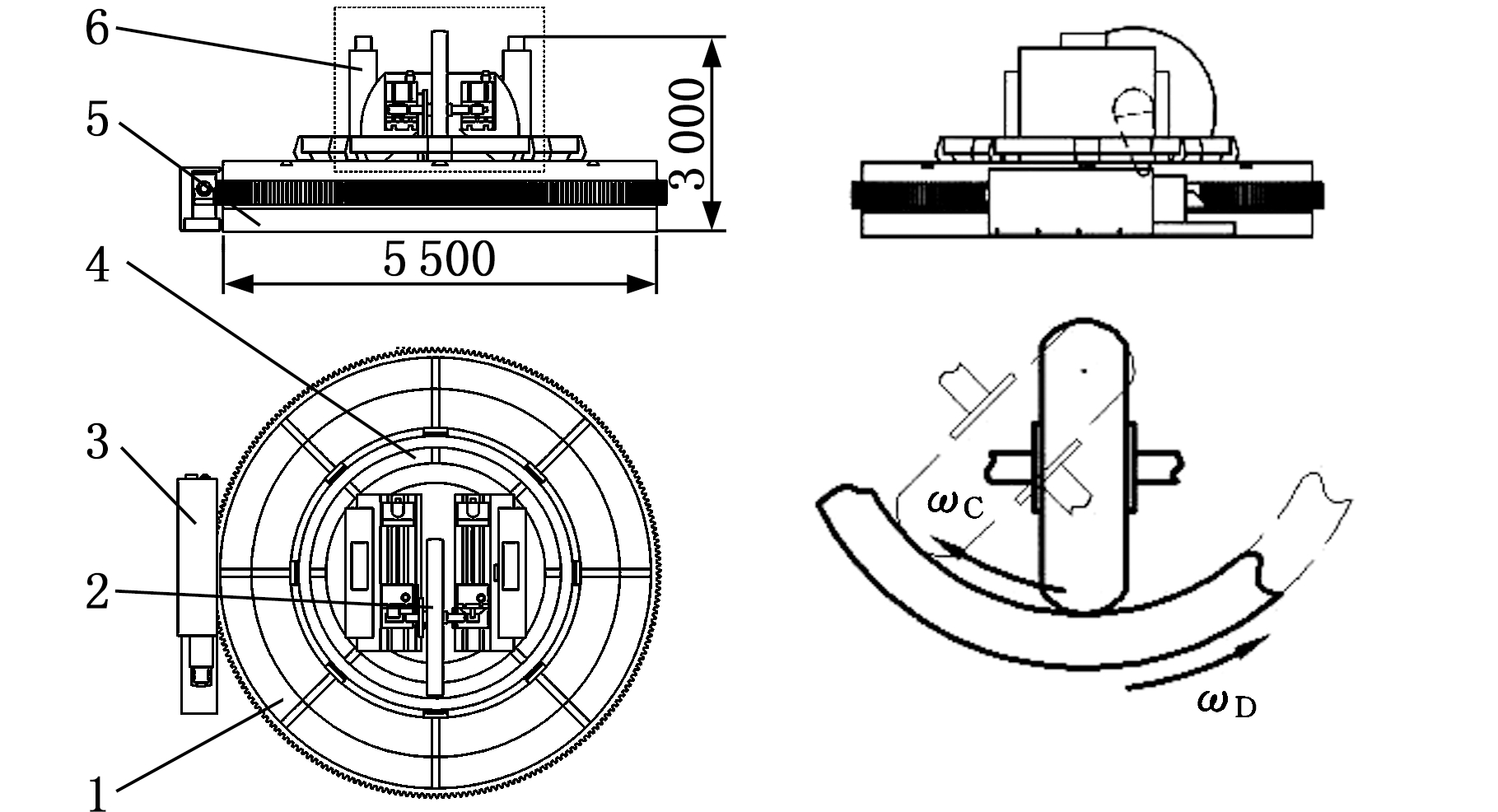

球形蜗杆砂轮磨齿机总体结构见图2a[5],用连续分度展成法加工分度圆直径3~6 m、模数10~40 mm的硬齿面直齿齿圈与斜齿齿圈。

在连续分度展成磨齿过程中,如果立柱不动,工作台(及工件)与立柱(及砂轮)之间会产生很高的相对转速(远高于滚齿机或其他类型磨齿机的工作台与立柱间的相对转速),超大的惯性力导致机床难以设计和实现。为减小工作台(及工件)产生的惯性力,在相对转速不变的前提下,让立柱部件与工作台部件同时反向旋转,且两者的回转轴线同轴,可大幅度降低工作台转速。相对旋转示意图为图2b。

(a)球形蜗杆砂轮磨齿机结构(b)相对旋转示意 1.组合工作台部件 2.砂轮架部件 3.工作台驱动系统 4.砂轮架进给系统 5.机床底盘部件 6.回转型立柱部件

图2 球形蜗杆砂轮磨齿机结构布局

Fig.2 Structure layout of gear grinding machine

选取回转型立柱部件中的主立柱(不含可旋转底座等)为研究对象,通过SolidWorks建立主立柱构件的几何模型和主立柱的完整结构,见图3,建模过程中忽略倒角、凸台等一些细小结构。

图3 主立柱结构

Fig.3 The main column structure

2 原型立柱的有限元分析

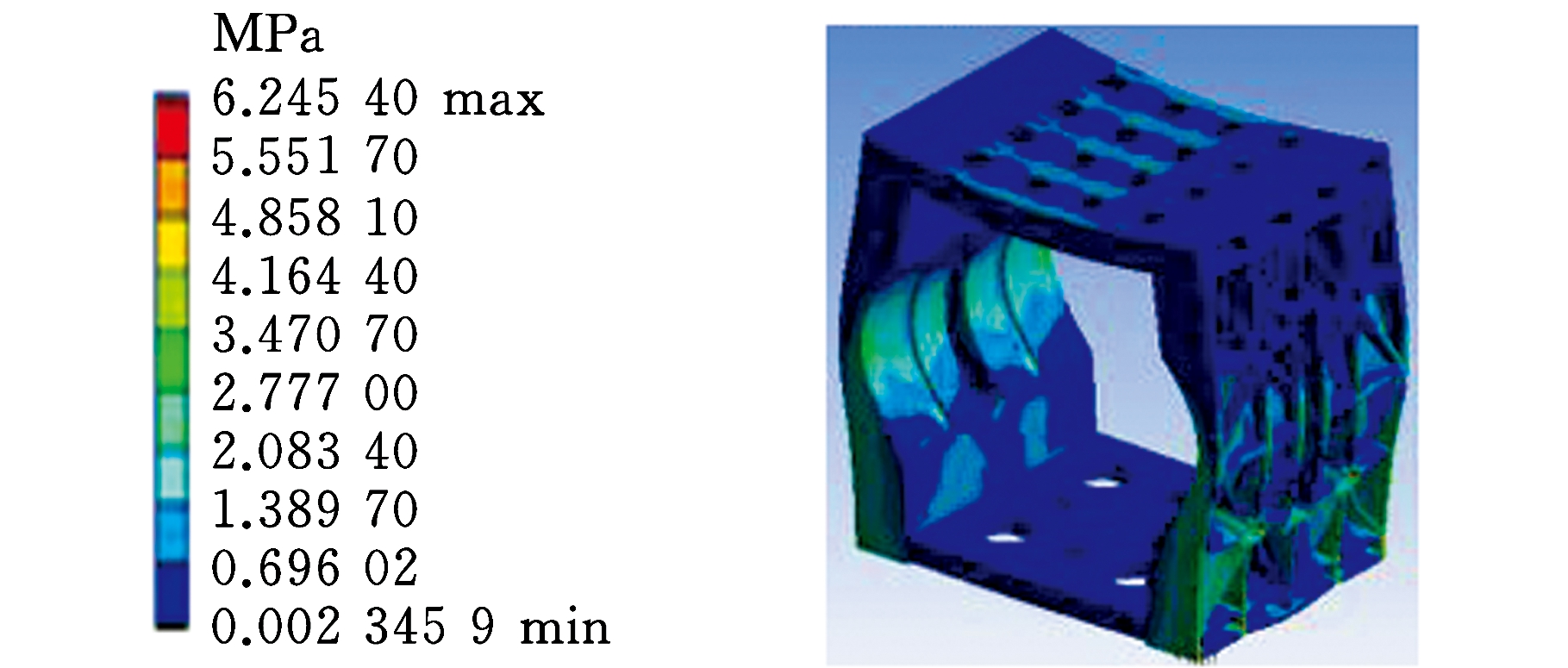

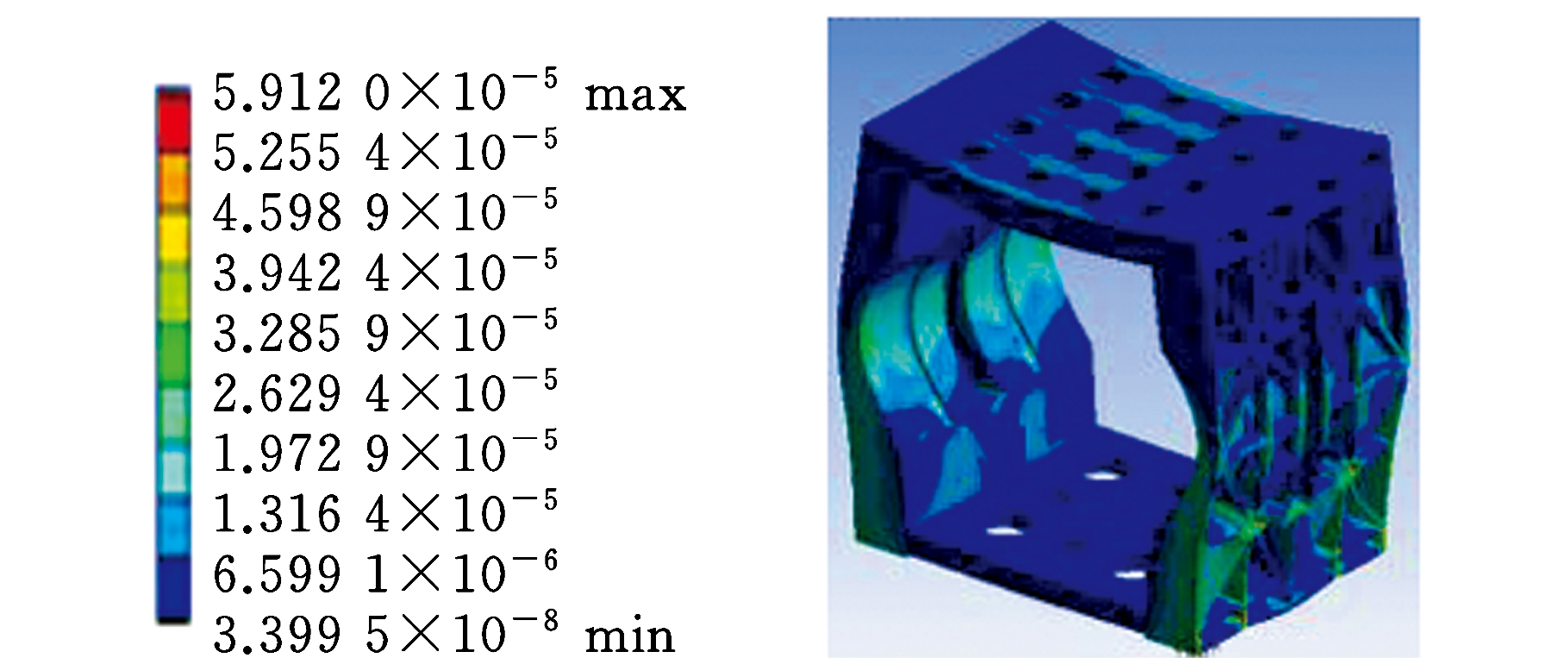

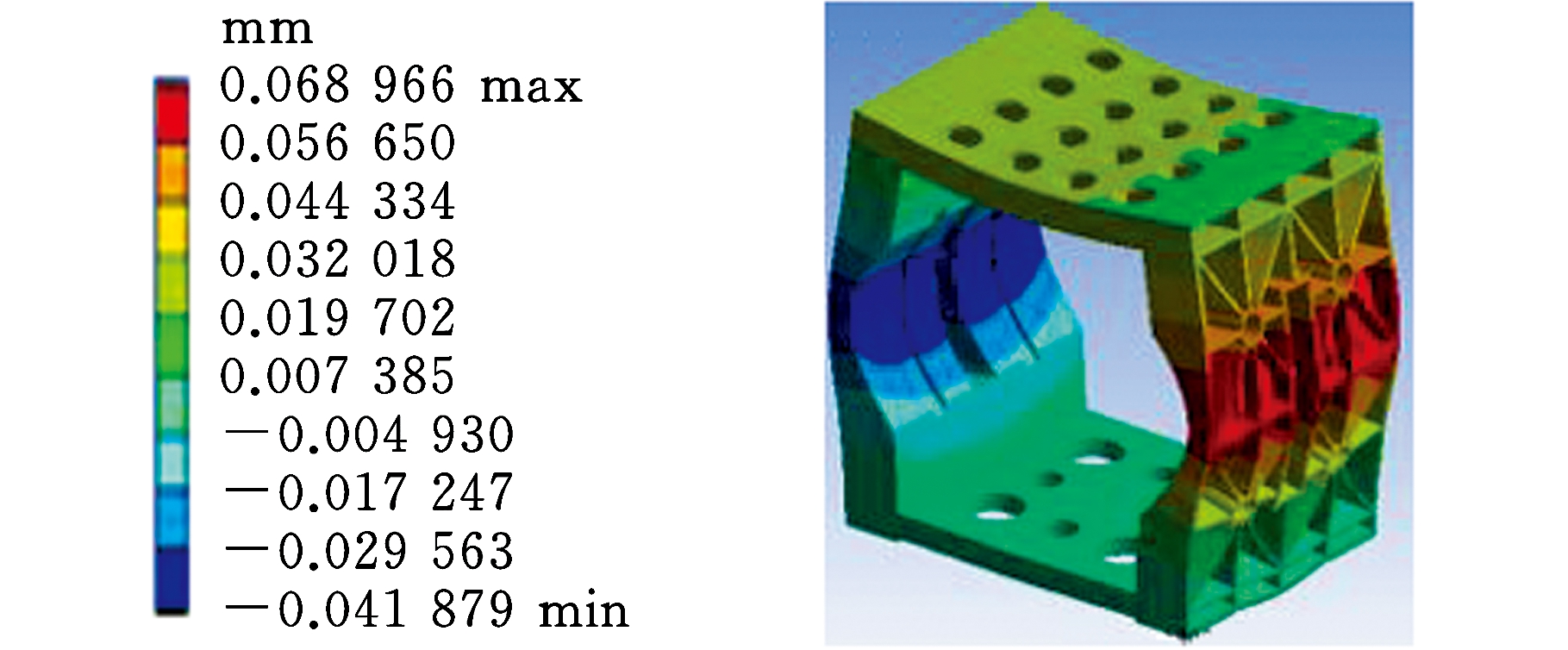

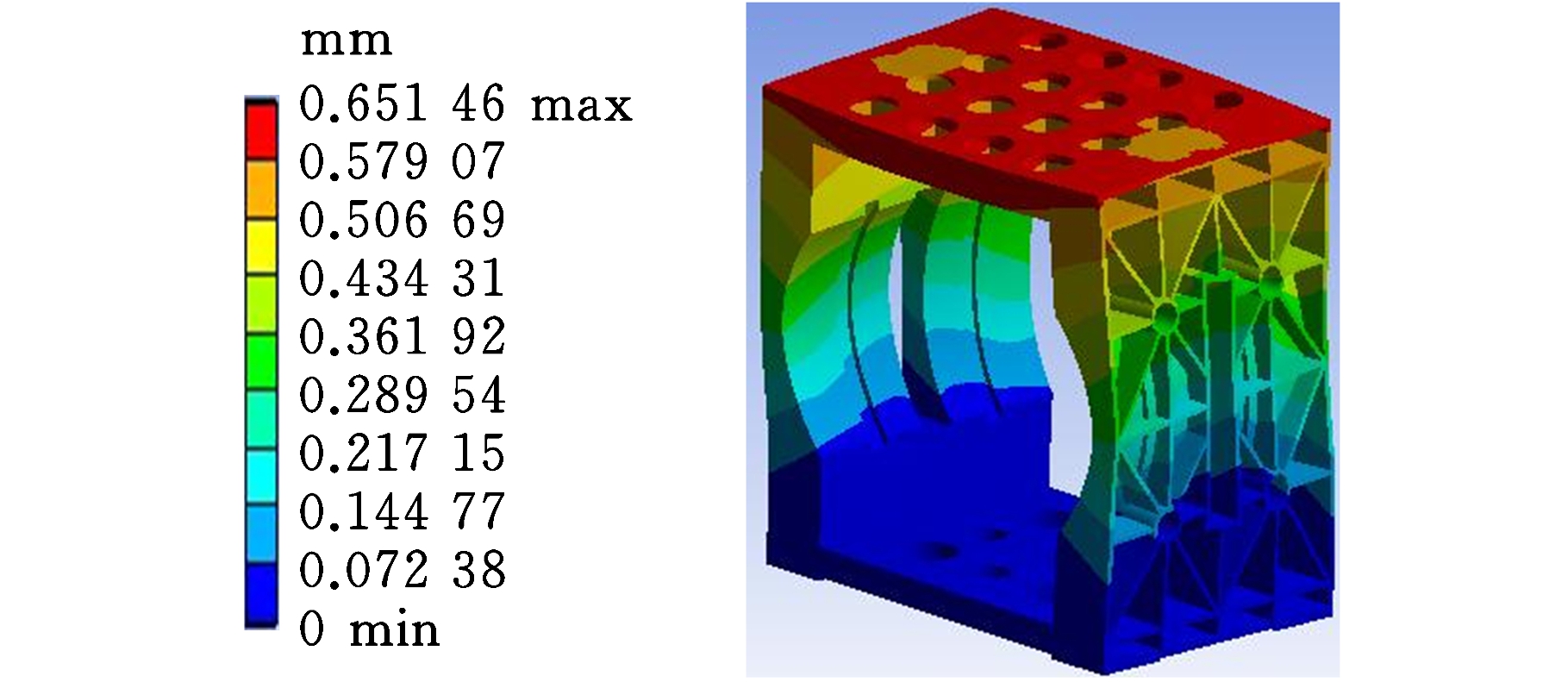

主立柱的静刚度和动态特性对磨齿机的加工精度有很大的影响,因此,在立柱的设计初期,需通过有限元分析来了解立柱的静动态特性。本文主要分析主柱的应力应变、敏感方向的变形和前4阶固有频率,找出原型立柱设计的薄弱环节,为拓扑优化设计提供明确的方向。材料选取HT200,其力学性能参数见表1。有限元分析的具体步骤这里不赘述,仅列出分析结果,静力分析结果见表2,静力分析结果分布云图见图4。

表1 材料力学性能参数

Tab.1 Properties of materials

材料弹性模量(GPa)泊松比密度(kg/m3)HT2001100.257 200

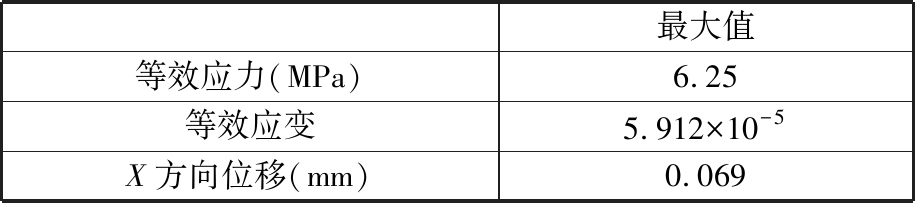

表2 静力分析结果

Tab.2 Static analysis results

最大值等效应力(MPa)6.25等效应变5.912×10-5X方向位移(mm)0.069

(a)应力分布

(b) 应变分布

(c)X方向变形分布

图4 静力分析云图

Fig.4 Static analysis cloud image

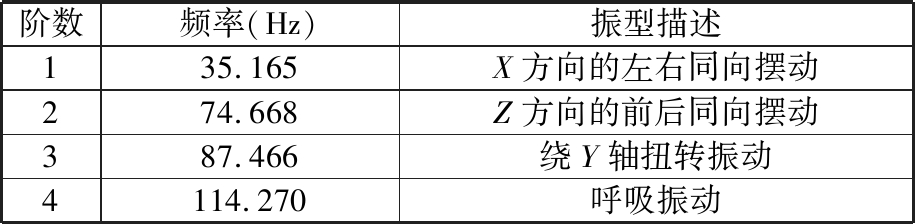

由于砂轮主轴的最高转速为1 590 r/min,最大激振频率为26.5 Hz,因而作用在立柱上的激振频率不高,只有低阶模态的固有频率才有可能与激振频率重合或接近,由此,本文提取前4阶模态的固有频率和振型进行分析,分析结果见表3。

表3 模态分析结果

Tab.3 Modal analysis results

阶数频率(Hz)振型描述135.165X方向的左右同向摆动274.668Z方向的前后同向摆动387.466绕Y轴扭转振动4114.270呼吸振动

前4阶模态振型云图见图5。由模态分析的结果可以看出,立柱的1阶固有频率接近机床激振力的激振频率,容易引起共振,因此,选1阶固有频率作为后续优化的一项参数。

(a)1阶振型(频率f1=35.165 Hz)

(b)2阶振型(频率f2=74.668 Hz)

(c)3阶振型(频率f3=87.466 Hz)

(d)4阶振型(频率f4=114.270 Hz)

图5 前4阶模态云图

Fig.5 Vibration cloud images

3 立柱主体的拓扑优化

拓扑优化是在已知材料属性和设计域内,通过优化设计方法得到满足约束条件并使目标函数最优的结构布局形式及构件尺寸。通过有限元分析可知,立柱的静刚度和1阶固有频率有待提高,可以分别以立柱的静刚度、立柱的1阶固有频率为目标函数,进行各自的单目标优化;也可以同时考虑静刚度与1阶固有频率进行多目标(这里即双目标)优化。为了满足轻量化的设计要求,以体积分数为约束,保证在不增大质量或质量略有减小的前提下,提高立柱的静动态性能。根据目标函数的不同设置了3种优化方案。

(1)方案一。设计目标:应变能最小。设计约束:体积比设为0.3。设计变量:设计区域的伪密度。

(2)方案二。设计目标:1阶固有频率最大。设计约束:体积比设为0.3。设计变量:设计区域的伪密度。

(3)方案三。设计目标:加权应变能最小和加权模态最大化。设计约束:体积比设为0.3。设计变量:设计区域的伪密度。

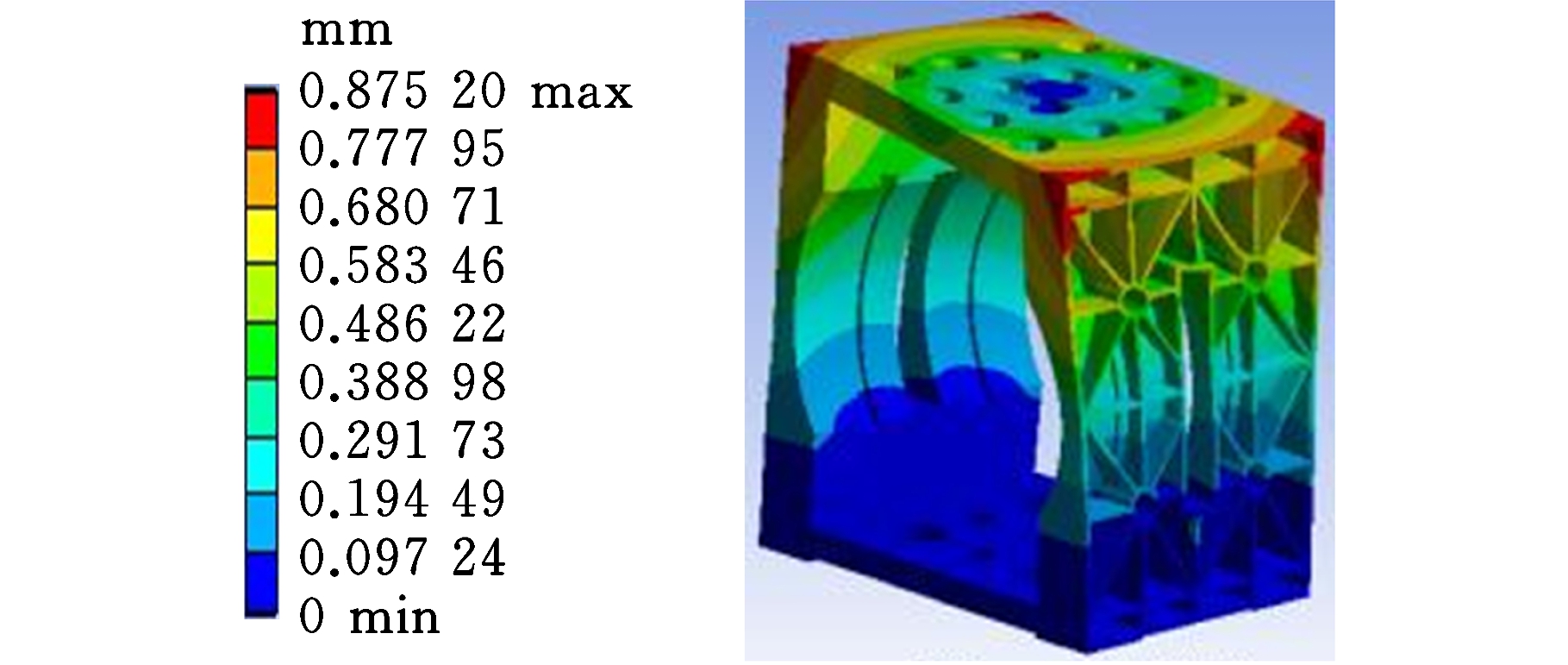

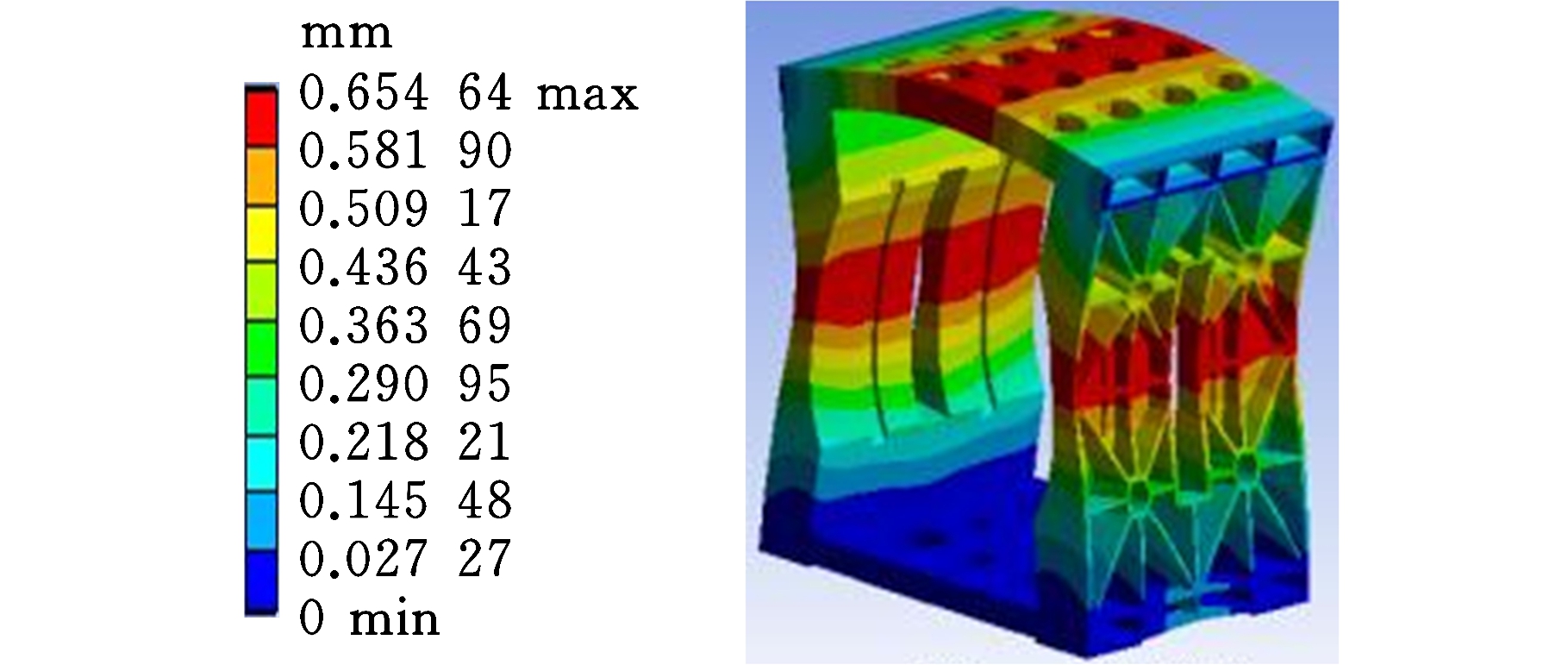

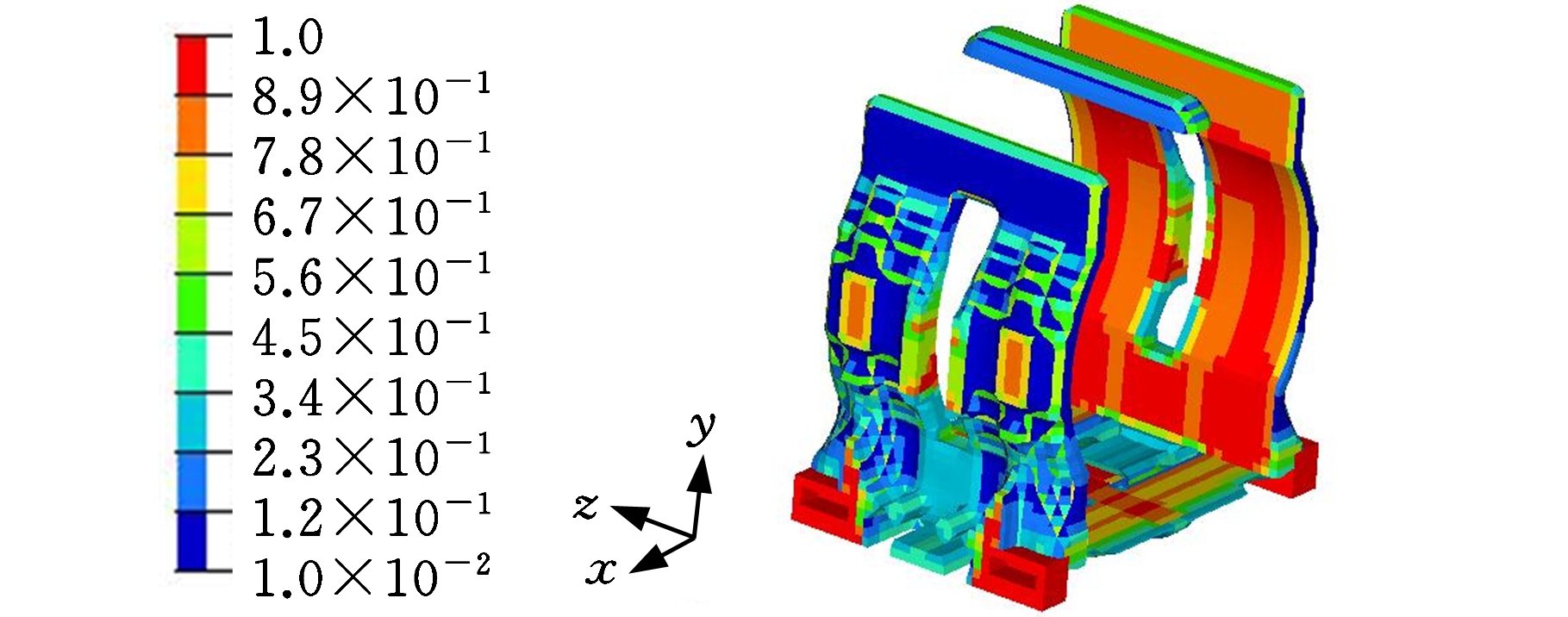

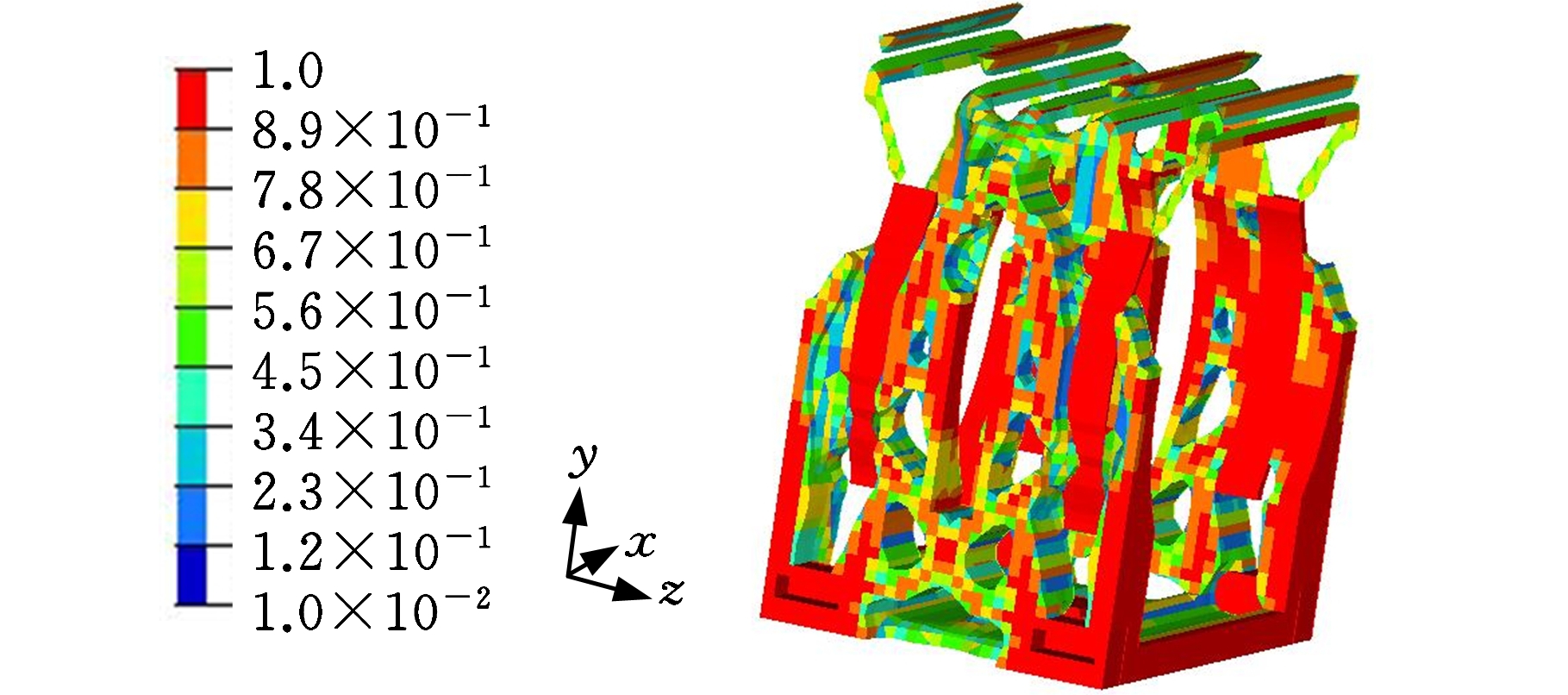

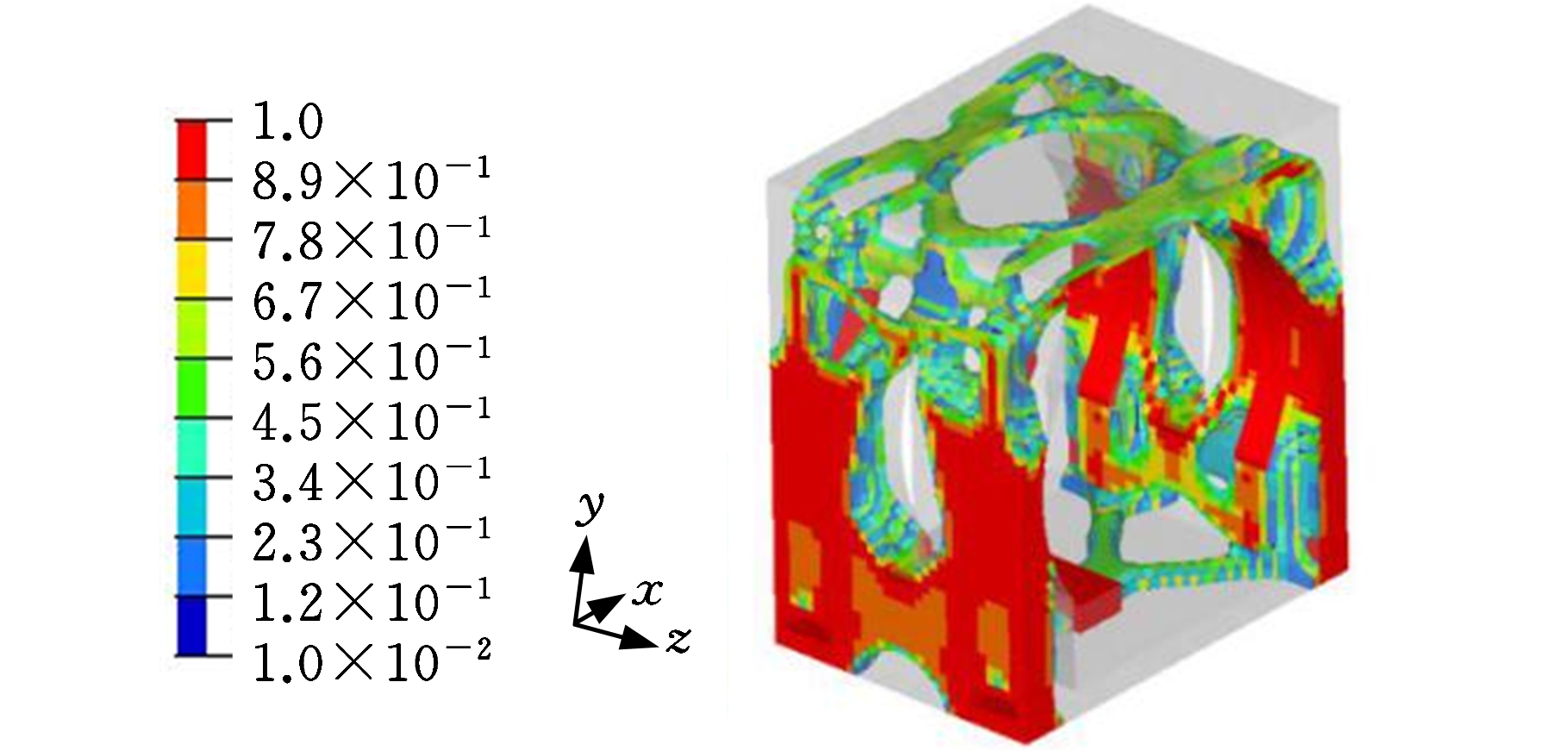

通过Optistruct软件,分别建立3个优化方案的数学模型,并对拓扑优化结果进行后处理,计算得到的拓扑优化结果见图6。

4 立柱结构仿生优化

4.1 仿生优化

结构仿生是通过探究生物体的构造机理,利用“逻辑进化”与反求工程(RE)技术重构出“生物体结构”,通过结构相似来近似实现物理特性相似。

在结构仿生优化过程中,不仅要模仿生物体的整体物理结构及特性,更要探究其局部结构的构造特征与功能机理,以求为人类的设计提供 “优良构造”的典范。如蜂巢由排列有序的类六棱柱形子蜂房组成,子蜂房的底部由若干相同的菱形组成,构造出一种具有复杂变密度规律(对变密度规律和实现的研究目前仍属热点性难题)的轻量、坚固、以紧凑尺度形成大容量体的优异结构,这是人类用自研的优化手段难以实现的。人们仿其结构研发的蜂巢式结构具有强(刚)度高、质量小、隔热、隔噪等特性,然而,蜂巢式结构难以制造。

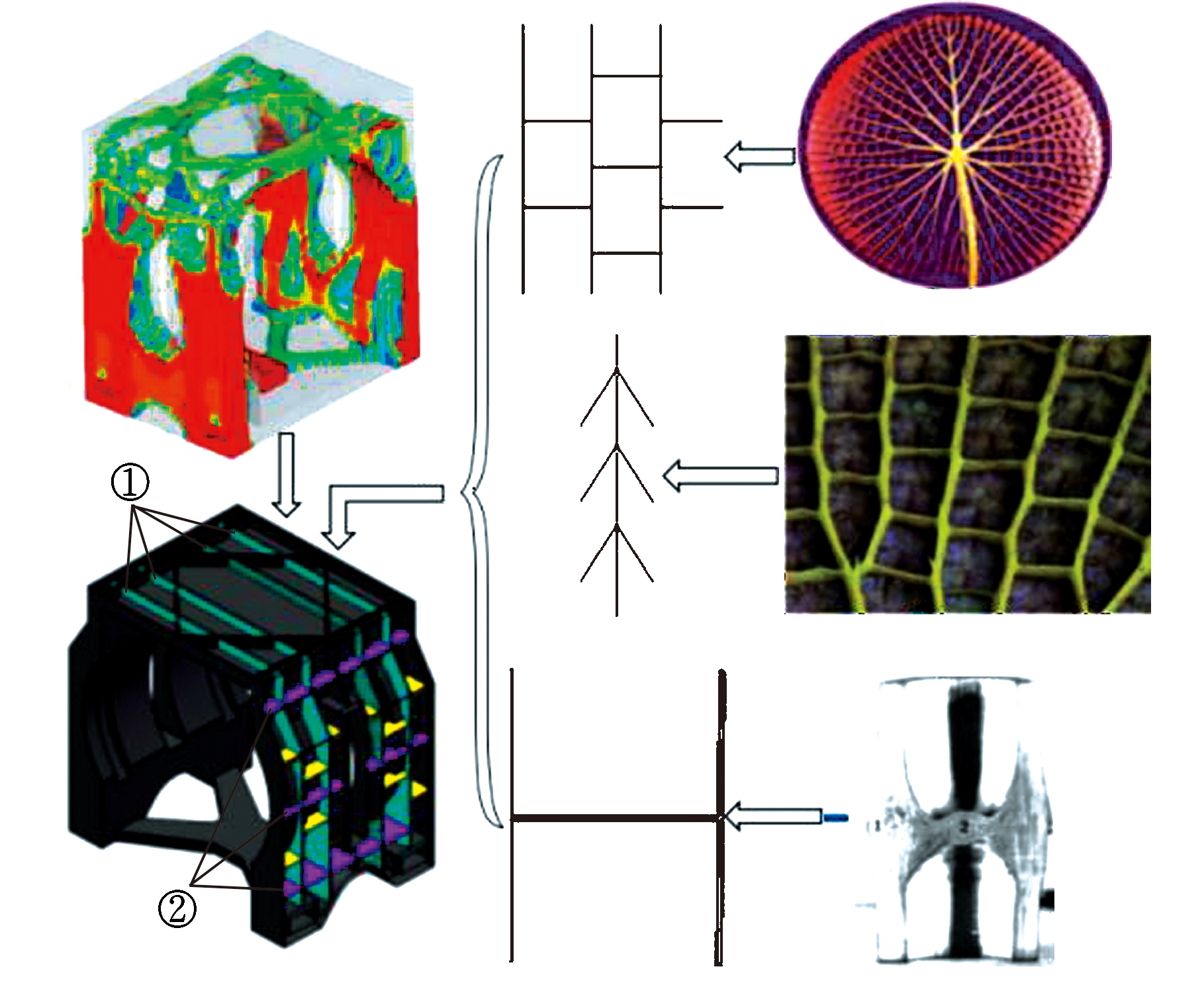

仿生优化过程包括功能分析、相似性评价、逻辑进化设计和模拟实验等。结构仿生优化设计的主体技术路线流程见图7。

(a)方案一优化结果

(b)方案二优化结果

(c)方案三优化结果

图6 3种方案优化结果

Fig.6 Optimization results

图7 结构仿生优化流程

Fig.7 Structure bionic design flow chart

为验证仿生优化的有效性,通常用RE技术重构其CAD模型,然后用有限元模拟分析结构性能。如果结果达到标准,则制作实体模型进行实验验证;否则,剖析出原因后重新选择更合适的仿生结构。由此,结构仿生优化是不断重复和改进直至获得达标结果的过程。

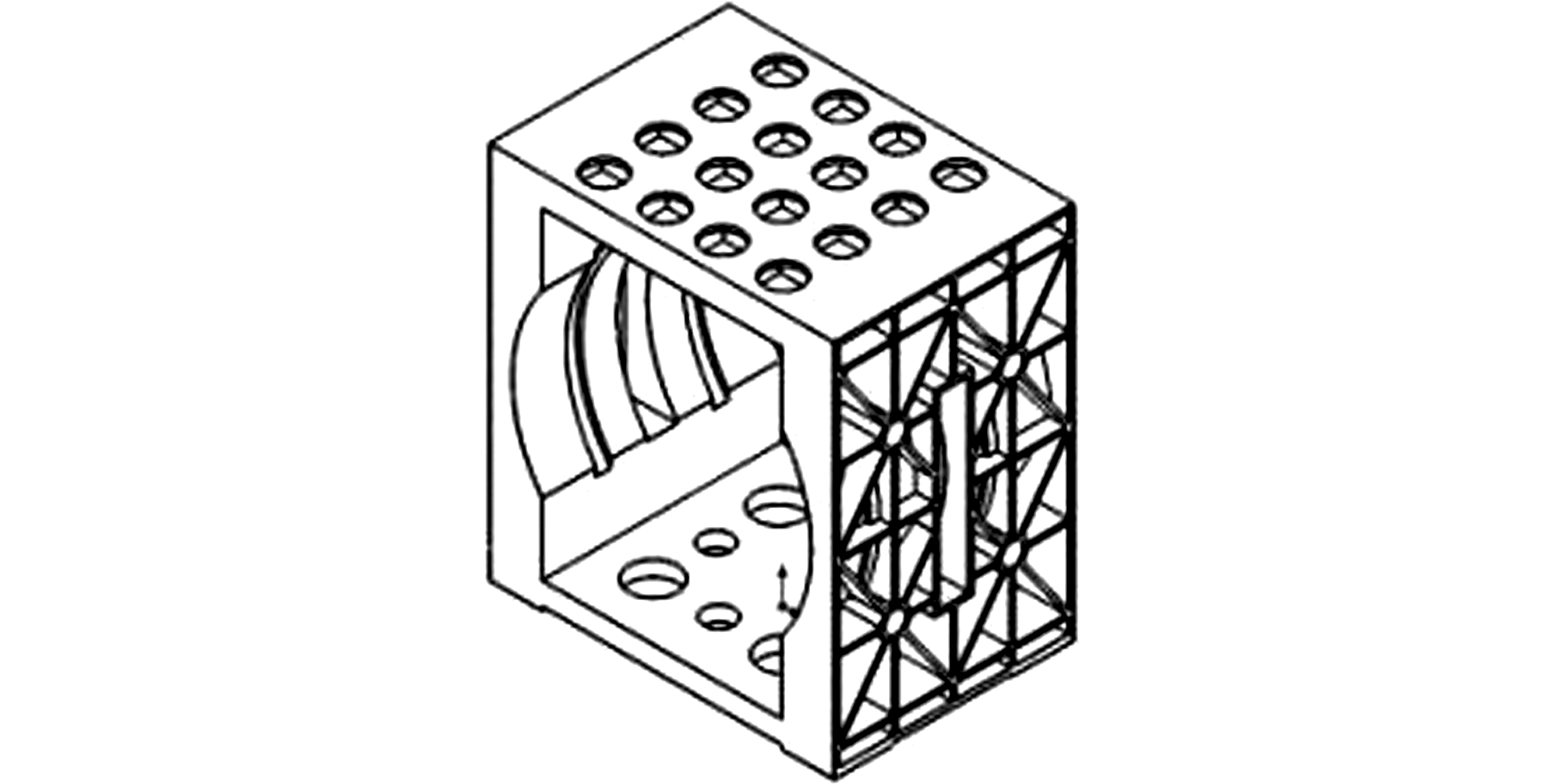

4.2 仿生立柱的结构设计

根据立柱的高比刚度设计要求,选取王莲和竹子为仿生对象。王莲的叶脉结构和竹子的竹节结构都体现了完美的骨架结构,符合最佳的载荷传递路径,能以最少的材料达到最大的负载能力[6],且与立柱在结构、功能、载荷等方面都具有较高的相似性。由于拓扑优化能将结构的载荷路径通过材料的分布体现出来,因此,结合上述拓扑优化的结果,借鉴王莲叶脉和竹子竹节结构的构型原理,经过仿生逻辑进化,优化设计出立柱内部较复杂筋板的结构布局,如图8所示。

图8 仿生立柱结构

Fig.8 Bionic column structure

王莲主叶脉起主要的支撑作用,所以在立柱载荷集中的左右弧形导轨处布置2个纵向隔板,并在2个隔板之间增加2个隔板,通过在侧面布置4个纵向的隔板(图中①部分),保证立柱内外壁具有足够的刚度,防止壁板出现局部的薄壁振动,同时便于内筋板的布置。根据竹节的结构特点,在立柱侧壁布置横向的隔板(图中②部分),使作用在导轨上的力可以通过横向隔板传递到其他隔板上。根据王莲相邻叶脉的构型特点,通过在相邻纵向隔板之间增加筋板(图中浅色部分),使导轨所受的力通过隔板和筋板传递到其他隔板以及外壁上,达到均化受力的效果。

5 立柱内部的尺寸优化

虽然经过拓扑优化与结构仿生优化可得到立柱结构的最佳布局,但是立柱内腔筋板的尺寸参数仍依据常规法设计。为获得最佳拓扑结构下的最佳尺寸,对内腔筋板的参数进行尺寸优化。

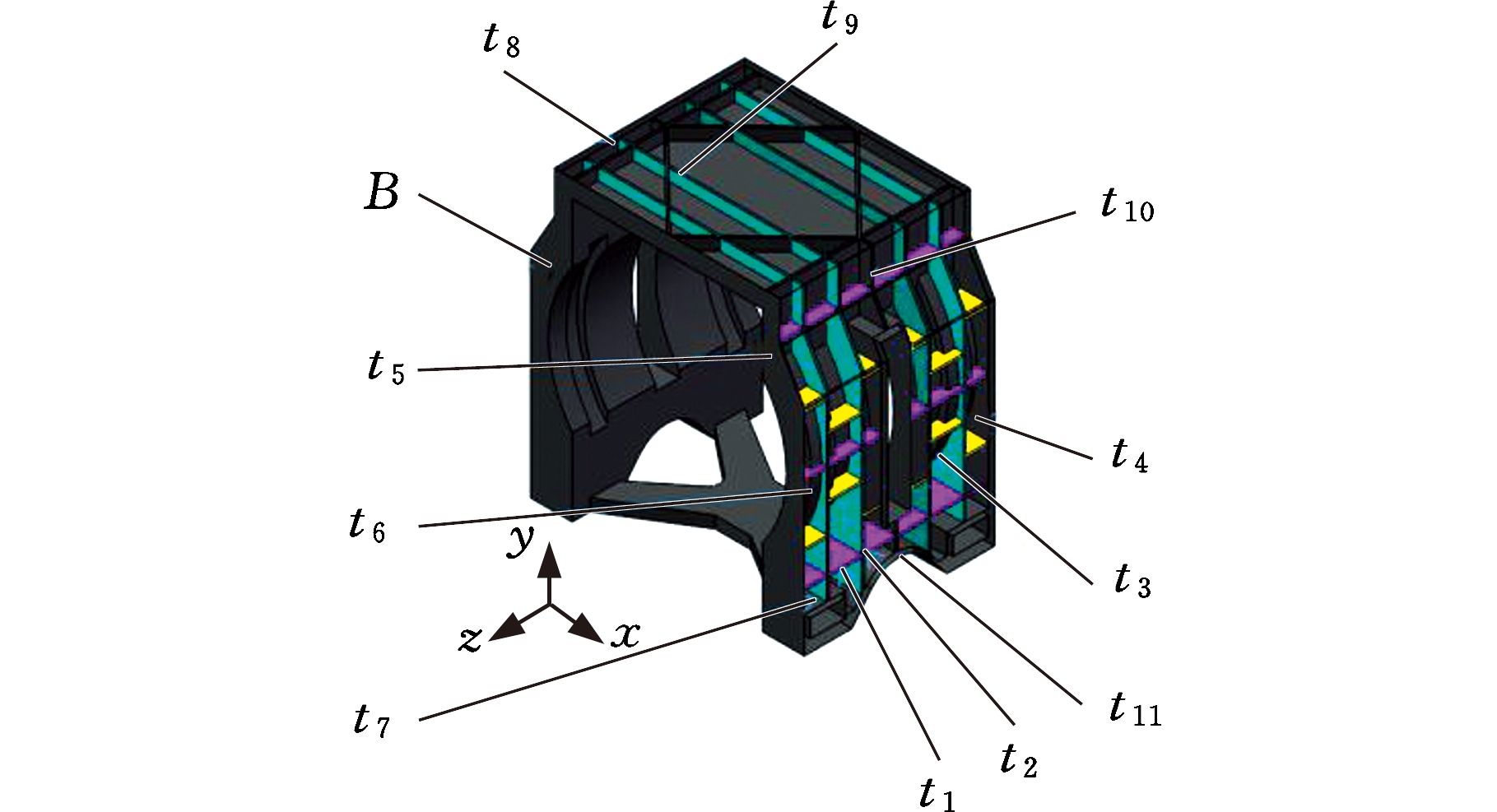

通过灵敏度分析计算出各尺寸参数对立柱的结构性能参数(质量、敏感方向的变形(X方向)和1阶固有频率)的影响程度,有目的地选取对结构性能参数影响较为显著的尺寸参数作为设计变量。立柱外形尺寸主要受安装空间的限制,因此,只选取筋板厚度t1~t11和壁厚B共12个尺寸参数进行灵敏度分析,各参数的初始值按经验法计算得出,各参数对应的立柱结构尺寸如图9所示。

图9 各尺寸参数

Fig.9 Dimension parameters

经计算得到立柱质量灵敏度、总变形灵敏度和1阶频率灵敏度,如表4所示。综合上述灵敏度分析结果,选取对质量、总变形和1阶固有频率影响都较大的壁厚尺寸B,纵横筋板的厚度尺寸t1、t2、t3、t4、t6、t7以及局部筋板厚度尺寸t10、t11为优化变量。

表4 立柱质量灵敏度、总变形灵敏度和1阶频率灵敏度

Tab.4 The mass sensitivity, deformation sensitivity, first natural frequency sensitivity of column %

质量Bt1t2t3t4t51003.0722.9372.9372.9762.989最大变形-100-8.323-10.203-9.930-7.6156.7671阶固有频率1003.7971.5201.4893.803-2.462质量t6t7t8t9t10t111.7902.141001.3800最大变形-6.571-8.9106.4207.414-8.874-6.5601阶固有频率01.097-2.330-8.6363.0700

选取立柱质量m、静刚度k和1阶固有频率f1为优化目标。其中质量越小越理想,静刚度k和1阶固有频率f1则越大越好。优化模型为

V-minF(x)=f(min(m),min(-k),min(-f1))

式中,V为设计域(有质量)的体积;f(min(m),min(-k),min(-f1))表示对立柱的质量m求最小,对立柱的静刚度k求最大,对立柱的1阶固有频率f1求最大。

经过优化计算后可以得到立柱优化前后的各尺寸参数变化,见表5。

表5 设计变量参数

Tab.5 Design variablesmm mm

变量初始值优化值圆整变量初始值优化值圆整B2523.7724t42021.5622t12018.9619t62018.9919t22021.0921t72020.6321t32019.8820t102021.1521

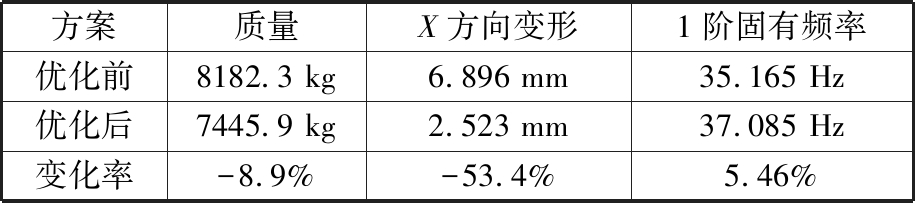

将经过优化得到的数值插入到设计点列表并将其设置为当前设计点,更新生成新型立柱的参数化模型,对优化模型重新进行静动态分析,对比优化前后立柱的性能参数(表6),结果显示,经拓扑优化、结构仿生优化、尺寸优化3种方法的综合优化,在立柱静刚度和1阶固有频率分别提高53.4%和5.46%的情况下,立柱质量减小了8.9%,证明了这种综合优化方法在改进立柱静动性能和轻量化设计上的有效性。

表6 优化前后立柱性能参数

Tab.6 Column performance parameters before and after optimization

方案质量X方向变形1阶固有频率优化前8182.3 kg6.896 mm35.165 Hz优化后7445.9 kg2.523 mm37.085 Hz变化率-8.9%-53.4%5.46%

6 结论

以重型球形蜗杆砂轮磨齿机立柱为研究对象,研究了拓扑优化、结构仿生优化、尺寸优化3种方法在重(大)型机床复杂部件上的综合应用。对比优化前后的结果可知,经过综合优化的重型复杂立柱的静动态特性都显著改善。经综合优化产生的新型立柱,在其体积、尺寸比例等与原型立柱基本相同的前提下,新型立柱的整体刚度与局部刚度均显著提高。在载荷相同条件下,新型立柱(加工)敏感方向的变形量减小53.4%、质量减小8.9%、1阶固有频率提高5.46%。

[1] ZHAO Ling, CHEN Wuyi, MA Jianfeng, et al. Structural Bionic Design and Experimental Verification of a Machine Tool Column[J]. Joural of Bionic Engineering,2008,5(9):46-52.

[2] 蒲凡,胡光忠,邹亮,等. 立式加工中心立柱动静态特性分析和拓扑优化[J]. 现代制造工程,2017(1):70-83.

PU Fan, HU Guangzhong, ZOU Liang, et al. Dynamic and Static Characteristic Analysis and Topological Optimization for Column of Vertical Machining Center[J]. Modern Maufacturing Engineering, 2017(1):70-83.

[3] 赛宗胜,何一冉,丛明,等. 卧式加工中心立柱有限元分析及轻量化设计[J]. 组合机床与自动化加工技术,2013(2):38-46.

SAI Zongsheng, HE Yiran, CONG Ming, et al. Finite Element Analysis and Light Weight Design of the Column of Horizontal Machining Center[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2013(2):38-46.

[4] 李宇鹏,许亚钢,孙洪胜. 基于TOPSIS法的大型床身优选设计[J]. 中国机械工程,2017,28(3):279-285.

LI Yupeng, XU Yagang, SUN Hongsheng. Preference Design of Large Machine Beds Based on TOPSIS Methed[J].China Mechanical Engineering, 2017,28(3) :279-285.

[5] 李宇鹏. 球形蜗杆砂轮的磨齿原理及其球基螺旋面参数[J]. 机械工程学报,2002, 38(6):127-129.

LI Yupeng. The Grinding Principle of Spherical Worm Wheel and Its Spherical Surface[J]. Chinese Journal of Mechanical Engineering, 2002,38(6):127-129.

[6] 岑海棠.结构仿生理论、轻质零件结构仿生设计及RP工艺验证[D]. 北京:航空航天大学,2004.

CEN Haitang. Bionic Theory of Structure, Bionic Design of Light Part Structure and Verification of RP Process[D]. Beijing:Beihang University ,2004.