0 引言

精密球是高性能轴承、高精度滚珠丝杠、高精度直线导轨等高端机械基础部件的关键元件,被广泛应用于航空航天、高速铁路、精密机床等领域[1-2]。精密球的形状精度[3]、表面质量[4]和批一致性[5]直接影响机械基础功能部件的性能和寿命[6-7],进而影响高端装备的性能。超精密加工是获取高形状精度、高表面精度和高表面完整性精密球的必要手段[8]。目前精密球需求量逐年增加,特别是精密陶瓷球的发展和应用。陶瓷球具有密度小、硬度高、刚度高、耐磨损、耐腐蚀等极为优良的综合性能,为使其达到极高的几何精度并保持高性能,存在加工损伤易发、加工效率低、缺陷难以预测等难题[9]。传统加工方法已难以满足实际应用需求, 迫切需要进一步提高精密球的加工水平,以期达到高效、高精度、高一致性超精密加工。由于精密球整个表面都是被加工面,故研究加工轨迹、材料去除机理、亚表面损伤等特性对提高加工精度与效率十分重要,且精密球一般成组使用,高一致性也是加工需要关注的另一关键问题。

本文对精密球超精密加工技术的研究进展进行综述,以提高加工精度、加工效率与加工一致性为目标,对精密球超精密加工技术的发展趋势进行预测。

1 精密球超精密加工的发展

1.1 球面成形的条件

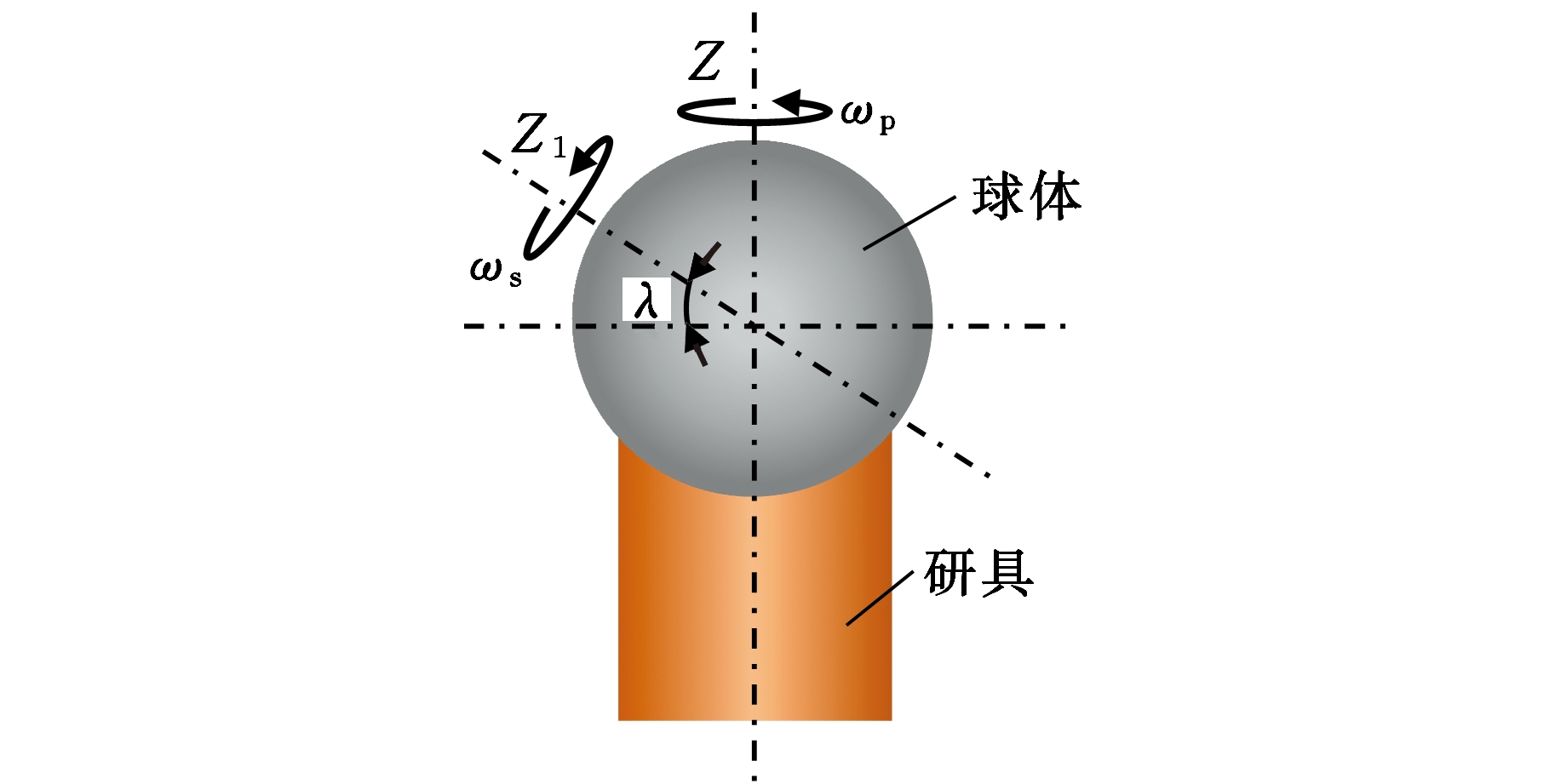

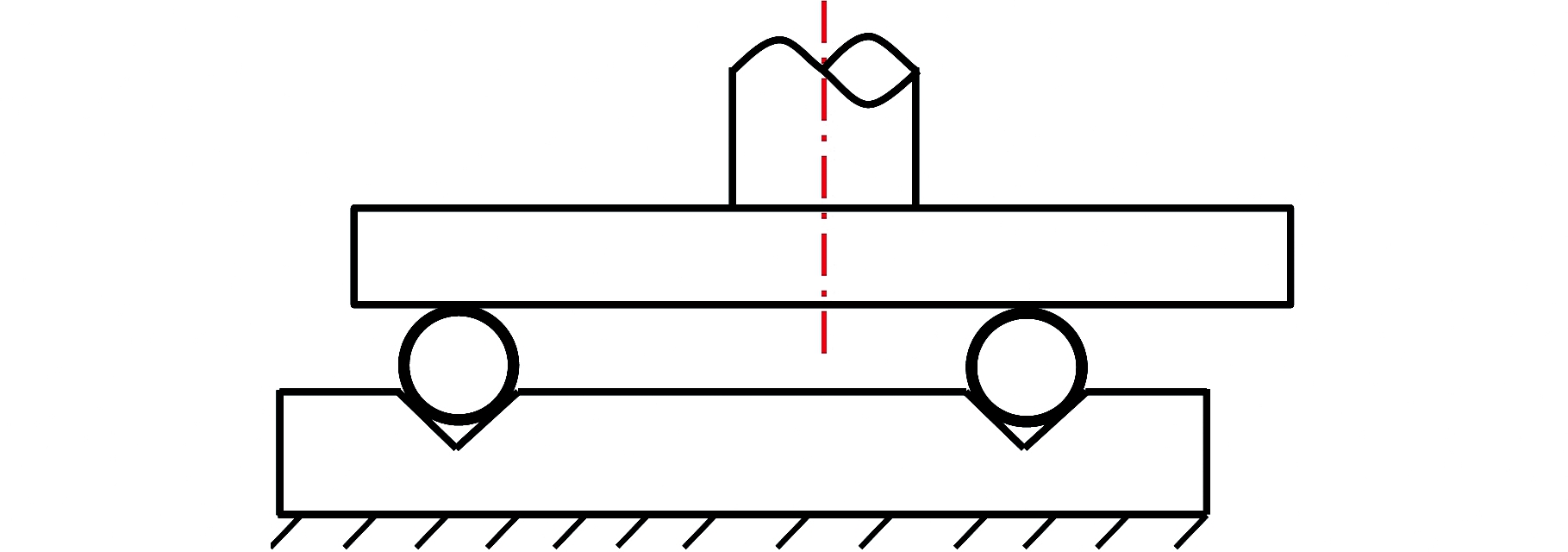

实际球面成形的基本原理见图1,研具以角速度ωp绕Z轴旋转,与此同时被加工球以角速度ωs绕其瞬时自转轴Z1回转,研具与球体接触时形成加工轨迹,定义球坯自转轴的空间方位角为自旋角λ,当λ连续变化时,研磨轨迹能够均匀覆盖整个球面。球面材料去除发生在球与盘的接触处,研磨轨迹均匀覆盖整个球面以保证球体加工表面和研具表面上各点均有相同或相近的被加工条件和加工条件[10]。此外,还要求材料的去除速率随球形偏差的大小而变化。将成球的基本条件总结为[11]:①切削等概率性。待加工球体球面每个点都有相同的切削加工概率。②尺寸选择性。加工过程中,磨大球、不磨或少磨小球;磨长轴方向、不磨或少磨短轴方向。

图1 球面被加工成形的基本原理

Fig.1 The basic principle of spherical surface forming

1.2 加工技术的发展

精密球主要采用研磨方法加工,一直以来只是一种工艺技术。20世纪50年代,IDO[12]对轴承用钢球的研磨加工开展了研究,讨论了磨盘沟槽形状、磨盘材料、研磨液及加工载荷对材料去除率和球形偏差的影响。1976年,INAGAKI等[13]首次提出同心圆V形沟槽加工方式。1980年ANGELE[14]提出四轴球体研磨机及球体研磨技术,并研究了该研磨机加工石英球体的精度。

随着陶瓷材料的发展,精密陶瓷球在高速高温、航空宇宙和其他恶劣环境领域逐渐代替钢球,但陶瓷材料的高弹性模量及硬脆特性,使其成为典型的难加工材料。工厂和学术界开始发展新的加工方法和装备来提高精密陶瓷球的加工效率。为降低磁性液体的消耗同时提高材料去除率,ZHANG等[15]提出磁流体支撑陶瓷球加工方式,将磁性液体固定于一个容器中,提供支撑力,然后采用金刚石盘进行加工,得到材料去除率29 μm/min。CHANG等[16]提出了非磁流体加工方式,用非磁性材料代替磁性液体,以卷弹簧产生自适应的支撑力。

从几何运动学角度,以自旋角变化范围和研磨轨迹覆盖程度为研究对象,黑部利次[17]提出了三转盘球体加工方式,该方式下球体自旋角可以连续变化,研磨轨迹能够覆盖整个球面。为提高传统同心圆V形槽加工陶瓷球的效率,王军等[18]提出了锥形研磨方法,该方法使陶瓷球具有较大的自旋角,研磨过程中,球体充分自旋,增强了回转滑动。ICHIKAWA等[19]提出了主轴偏心同心圆V形槽加工,其装置上下磨盘的回转中心不在一条直线上。KANG等[20]提出了偏心式同心圆V形槽加工方式,同心圆V形沟槽中心与磨盘主轴中心存在偏心距。袁巨龙团队以陶瓷球高精度加工为目标,提出系列加工方式[21-22],主要有双自转球体研磨方式[23]及双转盘偏心同心圆V形槽加工方式[24]。

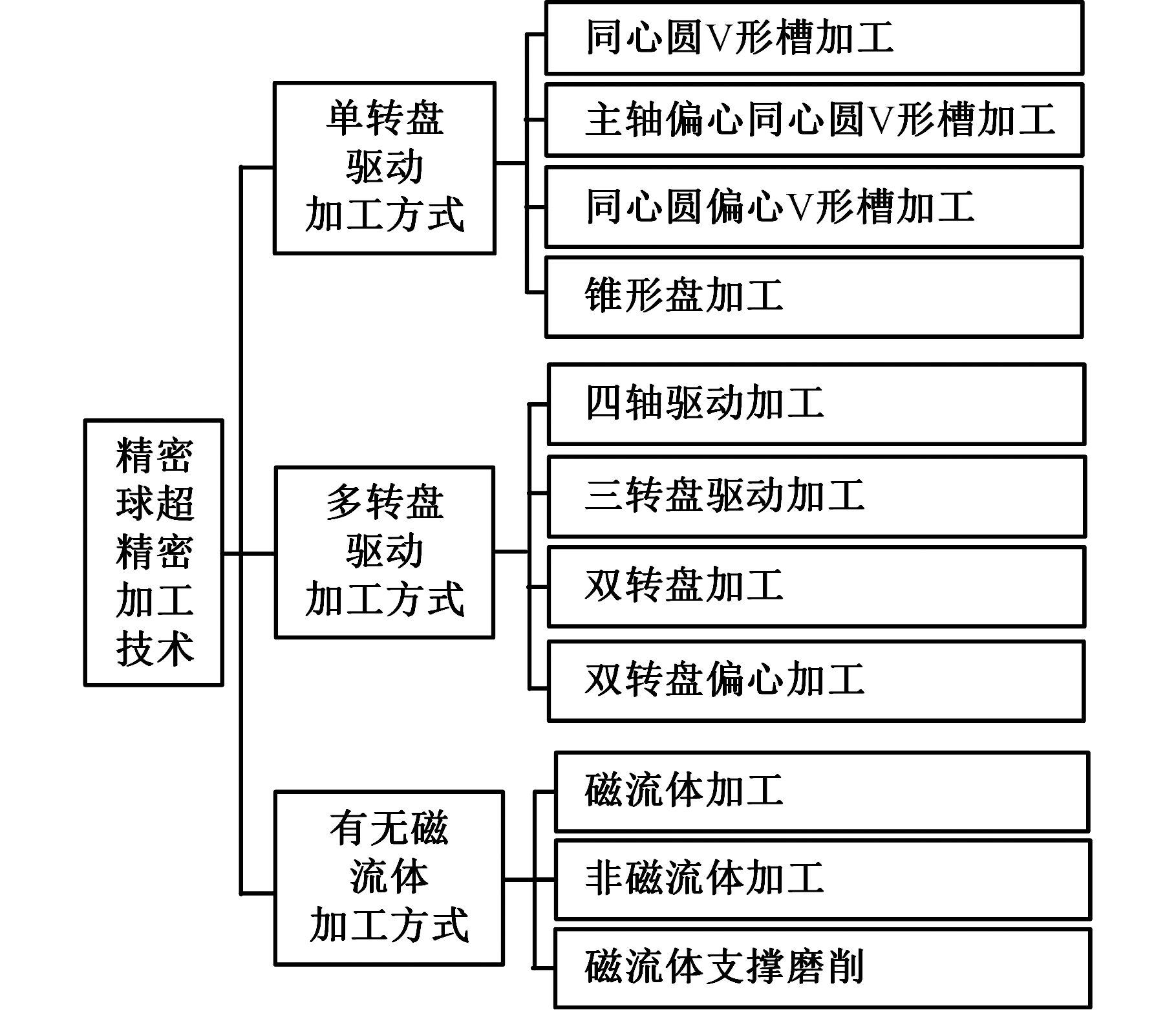

综上所述,将精密球加工技术进行归纳分类,其大致发展脉络见图2。

图2 精密球超精密加工技术发展脉络

Fig.2 Historical progress of the ultra-precision machining technology of precision ball

1.3 研磨均匀性的评价

研磨轨迹分布规律的分析是研究工件几何轮廓成形过程和预测形状精度的重要手段,研磨轨迹仅能从宏观上反映其在球面的分布状态,很难判断其分布的均匀程度,此时轨迹分布的定量评价显得尤为重要。王志伟[25]将球面按照地球经纬方向进行网格划分,统计每个网格区域内的轨迹点数量Psij,并将各区域面积Aij正则化,可得研磨轨迹均匀性函数:

Fij= Psij/Aij

(1)

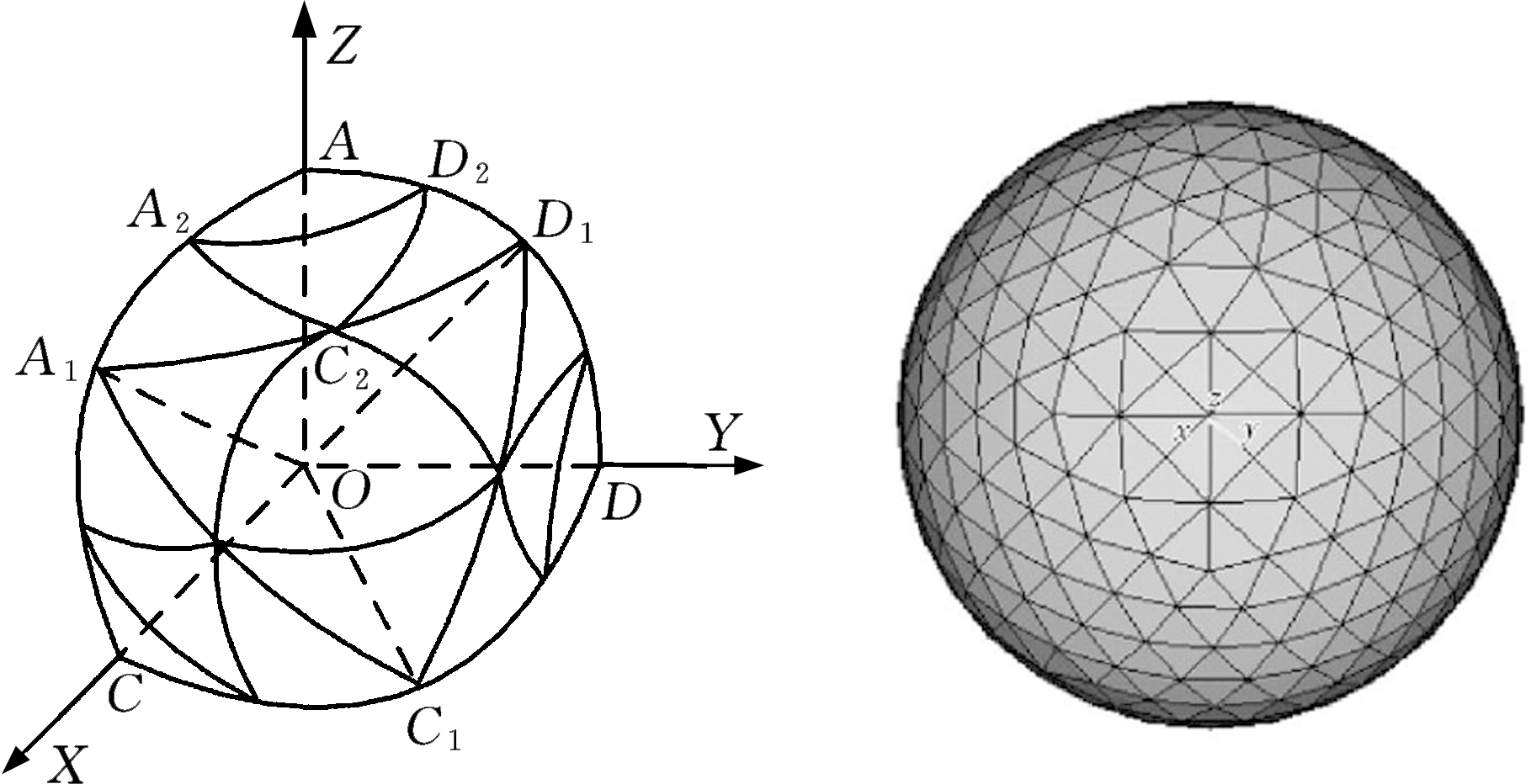

研磨轨迹的均匀程度由均匀性函数在各区域内取值的标准差来衡量,标准差越小,研磨轨迹越均匀。为减小标准差的计算误差,郭红燕[26]利用有限元网格划分思路将球面按相等三角网格进行划分,见图3。程相文等[27]通过求解球面上任意一圆环与轨迹的交点,再运用MATLAB软件计算相邻点间的距离,并对这些距离求方差来判断轨迹均匀性,方差越小轨迹均匀性的趋势越好。

图3 球面三角网格划分示意图

Fig.3 Triangular mesh division of spherical surface

ZHOU等[28]以经纬法对球面进行网格划分,并对每个网格赋初始轮廓高度值,定义接触点在每一时刻的去除量为一定值,基于成球轨迹计算出最终球体表面各区域去除量,将所有区域中最高轮廓值与最低轮廓值相减得到球度误差,并以球度误差值为评价指标。周芬芬等[29]提出一种成球轨迹和材料去除相结合的成球过程仿真方法,也是以球形误差值为评价指标。吕程昶等[30]通过单因素实验法和数学分析推导出球体研磨材料去除方程,再结合轨迹计算及网格划分,以仿真后各区域差值最大值作为球体球度,来衡量研磨轨迹的均匀性。

2 单转盘驱动加工方式

2.1 同心圆V形槽加工

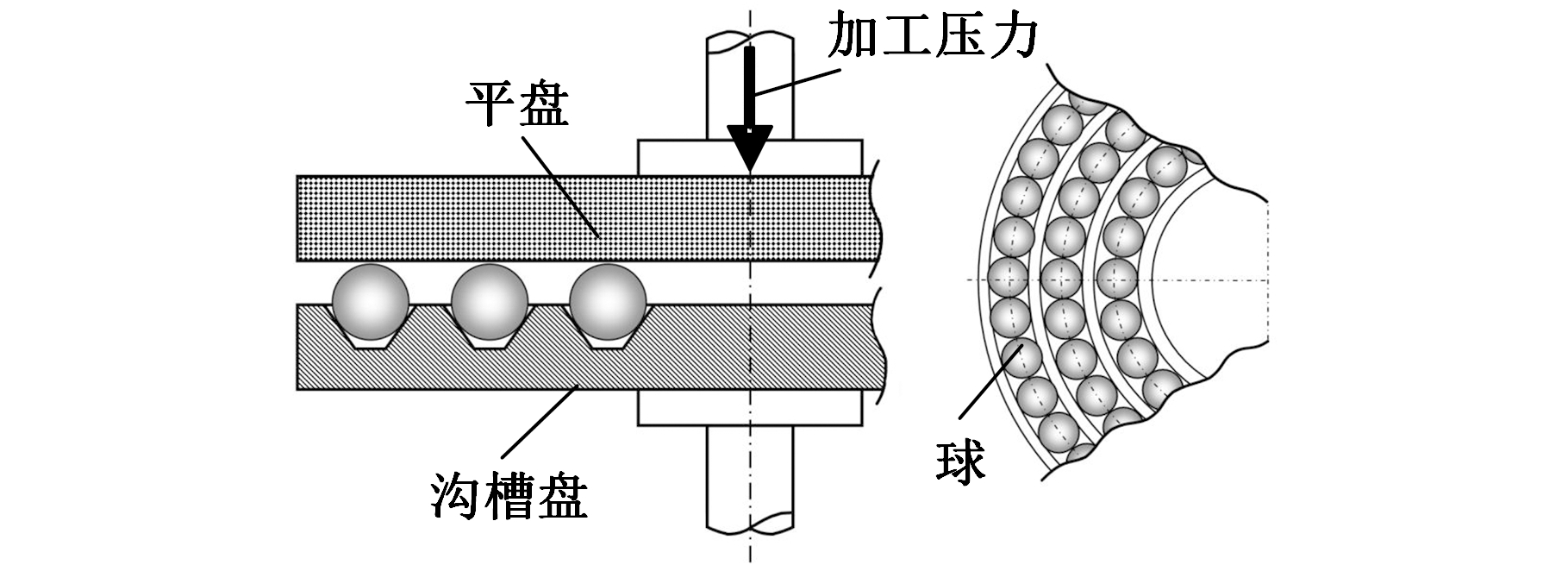

同心圆V形沟槽加工基本原理为:待加工球体置于两块磨盘之间,其中一块磨盘表面加工出同心的沟槽,沟槽截面呈V形,球体与两块加工盘有三个加工接触区域,V形槽盘旋转驱动球体沿沟槽轨道运动,平盘对球体施加压力。此方法有两种实现形式:一是两块磨盘上下放置,下盘上表面加工出V形槽(图4);二是两块磨盘左右放置,借助重力的作用,设计合理的溜球通道,可实现球体的循环加工(图5)。

图4 立式同心圆V形槽加工

Fig.4 Vertical type of concentric circular V-groove processing

图5 卧式同心圆V形槽加工

Fig.5 Horizontal type of concentric circular V-groove processing

ZHANG等[31]基于运动学原理分析了球体在单个同心圆沟槽滚道中运动产生的球面轨迹分布特点,其理论和实验结果均显示球面加工轨迹为固定的圆环(图6),无法实现理想球面加工。实际加工通过添加搅动或外循环装置来随机改变球体被加工的滚道位置。

图6 同心圆V形槽加工方式下球面加工轨迹

Fig.6 Trajectory of concentric circular V-groove processing

马志谦等[32]对钢球研磨板沟槽尺寸进行设计,通过理论分析和实际经验得出沟槽宽度与球体直径之间的关系。YUAN等[33]利用该方式对Si3N4陶瓷球进行了化学机械抛光实验,得到最终球度在0.15~0.25 μm之间,表面粗糙度Ra为4 nm的结果。假定钢球与研磨盘之间不发生打滑现象,张京军等[34]建立了钢球在卧式加工装置中的研磨运动方程,得出了可以通过增大盘径来减小迹线间距的差值的结论,使钢球表面的迹线分布更加均匀化。李国广等[35]分析了单颗圆锥形磨粒在磨削钢球表面时的受力,基于球-盘弹性接触理论建立起磨削力与磨削深度之间的数学模型,为提高钢球的研磨精度提供依据。陈章[36]对磨球机进料系统进行优化设计,将多个滚道进出球改为单个滚道进出球,再利用变滚道装置,使球体在不同滚道之间循环变换,提高研磨均匀性。孔永刚等[37]以4.762 5 mm氮化硅陶瓷球为试验对象,粗磨工序采用金刚石砂轮(保证砂轮轴向、径向跳动小于0.1 mm)能够大幅缩短加工时间,且能够消除传统V形槽研磨方法中易出现的顶窝、环带和碎球等缺陷。加工载荷是影响球体加工质量的重要参数,余龙芬等[38]对传统V形槽机床的加压系统进行有限元和动力学分析,发现采用6根安装直径为180 mm的弹簧时,加压均匀性最好。

2.2 偏心式同心圆V形槽加工

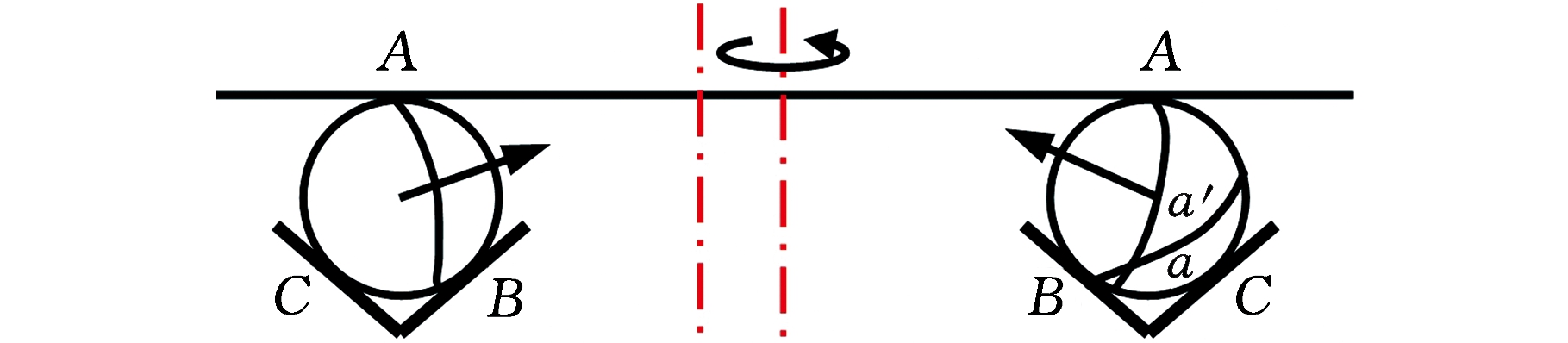

由于同心圆V形槽球体加工方式中,球体运动状态的改变是随机不可控的,使得成球原理的本质为概率成球,最终需靠分选来获得高精度球体,加工过程耗时长,对于陶瓷球更甚。为提高加工效率并改善成球精度,1993年,ICHIKAWA等[19]提出一种主轴偏心同心圆V形槽加工方式,如图7所示,该加工方式中上下磨盘的回转中心不在一条直线上,由于球坯的公转中心与上盘旋转中心不同轴,球坯与上研磨盘的接触点将沿上盘径向移动。如图8所示,当球坯与盘在A点无径向相对运动时,接触点轨迹将从a变成a′。同理B点和C点的轨迹也会随时间而变,故而该加工方式能使球面加工轨迹不断变化。实验研究表明,与V形槽研磨方式相比,该研磨方式能获得更好的球形偏差[39]。

图7 磨盘主轴偏心加工方式机构示意图

Fig.7 The schematic diagram of machining mode of lapping plates with eccentric spindle

图8 磨盘主轴偏心加工方式下轨迹的变化

Fig.8 The trajectory of machining mode of lapping plates with eccentric spindle

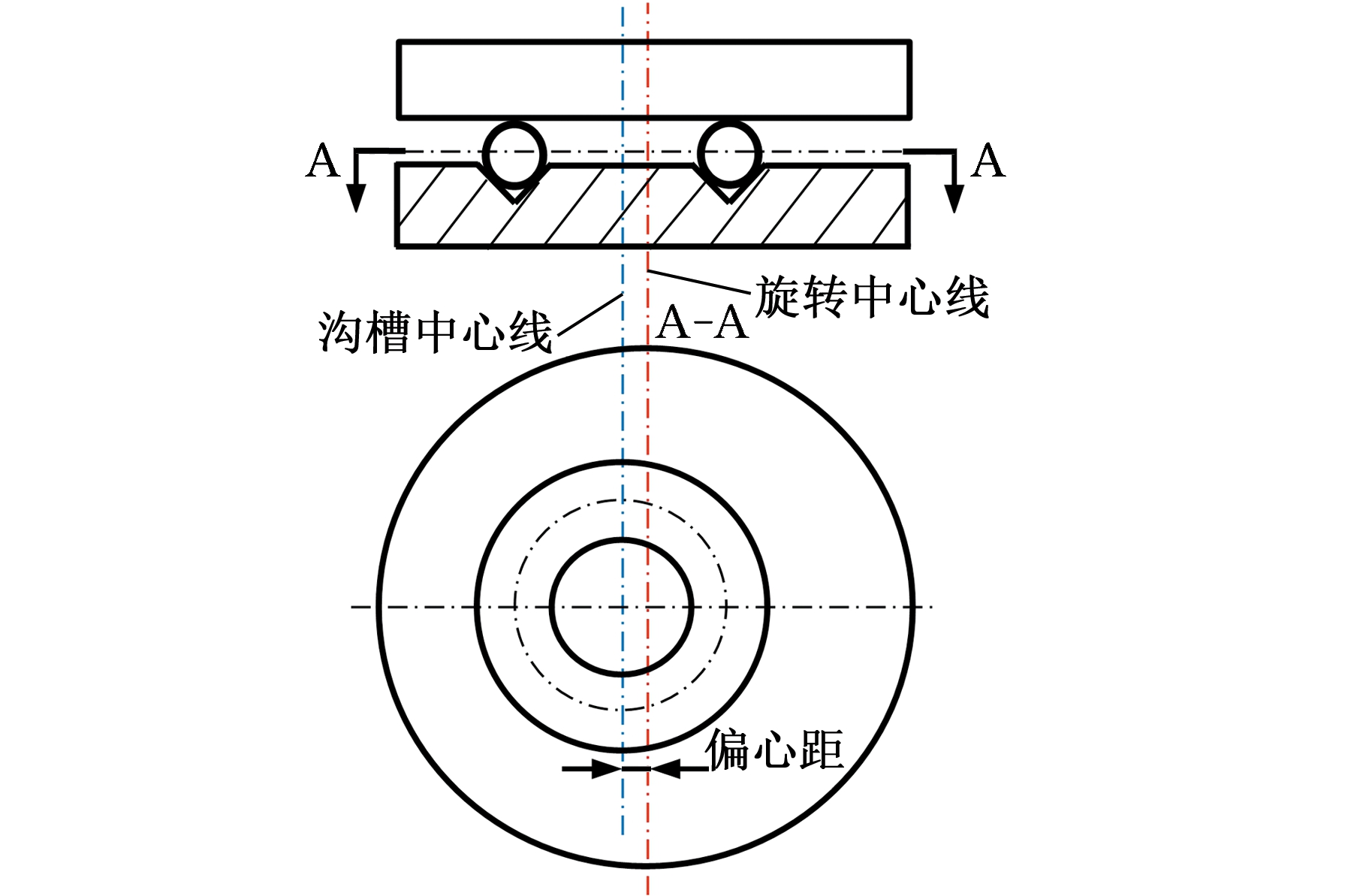

KANG等[20]提出偏心V形槽球体加工方式,其加工原理见图9a,同心圆V形沟槽中心与磨盘主轴中心存在偏心距,平盘固定,沟槽盘旋转驱动球体自转并公转。LEE等[40]通过运动学分析发现球体自旋角和自旋角速度随时间不断变化,使球-盘瞬时接触点遍布整个球面,同时发现偏心距是影响球体自转及公转运动的显著因素,图9b为其搭建的偏心V形槽加工试验装置,适于直径为12.7~13.4 mm的球体加工。将正交试验用于优化研磨加工阶段的工艺参数,结果显示,最大材料去除率为40 μm/h,加工过程中显著影响因素为加载压力,其所占比值为50%[41]。为此,HADFIELD等[42]专门研究了加载压力对球体加工的影响,当加载压力为每球43 N时,最大材料去除率为68 μm/h,超过该压力值时材料去除率开始下降,通过滚动接触疲劳试验发现,在该压力下加工出的球面没有出现失效,这也说明了偏心V形槽球体加工方式可以通过增加压力提高加工效率,同时不会影响球体表面质量。球体的精加工阶段主要包括研磨和抛光,KANG等[43]利用偏心V形槽装置抛光两种类型陶瓷球,得到最好的加工结果是圆度为0.08~0.09 μm,表面粗糙度为0.003 μm。

(a)基本原理

(b)试验装置

图9 偏心V形槽球体加工的原理和试验装置图

Fig.9 Principle and test device diagram of eccentric V-groove processing

2.3 锥形盘加工

针对传统V形槽加工方式中,球体自旋角只有几度不利于提高加工效率的问题,王军等[44]通过运动计算和实验研究发现,自转角为45°~70°时研磨效率、研磨精度及表面粗糙度的综合效果较好,由此提出锥形研磨方式(图10),上磨盘外表面类似锥形,球体在上磨盘的旋转驱动下进行自转和公转,选用合适的研磨剂,加工出了G5级精度的ZrO2 及HIPSN 精密陶瓷球。

图10 锥形研磨方式机构示意图

Fig.10 Schematic diagram of cone lapping method

3 多转盘驱动加工方式

3.1 四轴驱动加工

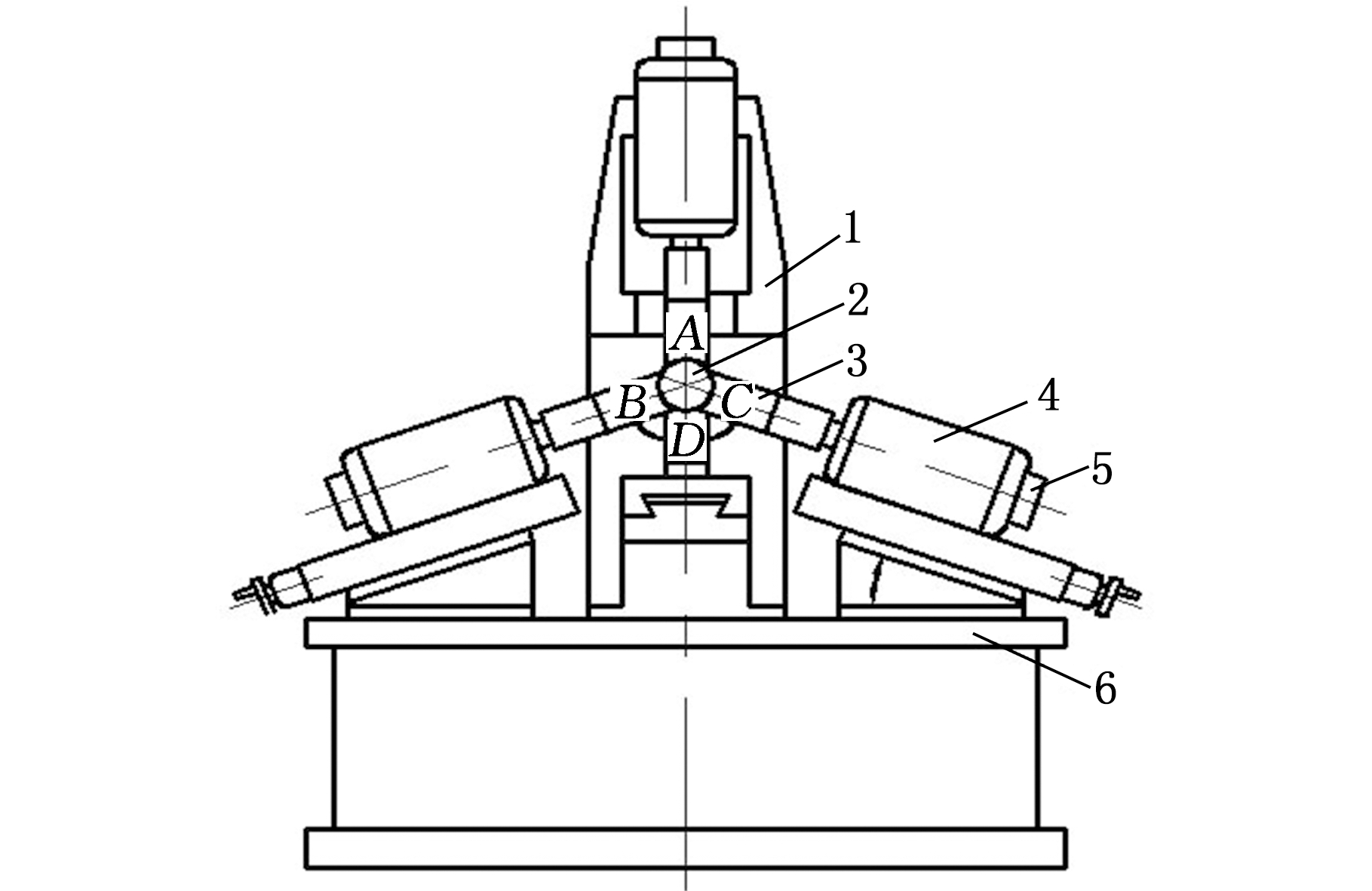

由章燕申等[45]改进的四轴球体研磨机见图11,通过四轴转动方向的不同组合,可实现球体自转角的不断变化。孙新民等[46]针对该加工方式运用解析和图解法建立了实现球体均匀研磨的充分必要条件,随后分析其加工机理,发现该方式具有创成性和误差匀化的特点[47]。余兴龙等[48]对φ6 mm的钢球进行加工,得到的钢球球形偏差达0.02 μm,表面粗糙度Ra为0.5 nm。程相文等[49]建立了该研磨机实现球面均匀研磨的分析模型,其后,运用MATLAB对轨迹进行仿真,得出的轨迹均匀布满整个球体。通过轨迹评价表明,随着研磨的进行,轨迹均匀度呈现变好的趋势[27]。

1.立柱 2.被加工球 3.研具 4.力矩电动机 5.测速发电机 6.工作台

图11 四轴球体研磨机示意图

Fig.11 Diagram of four shafts ball-lapping machine

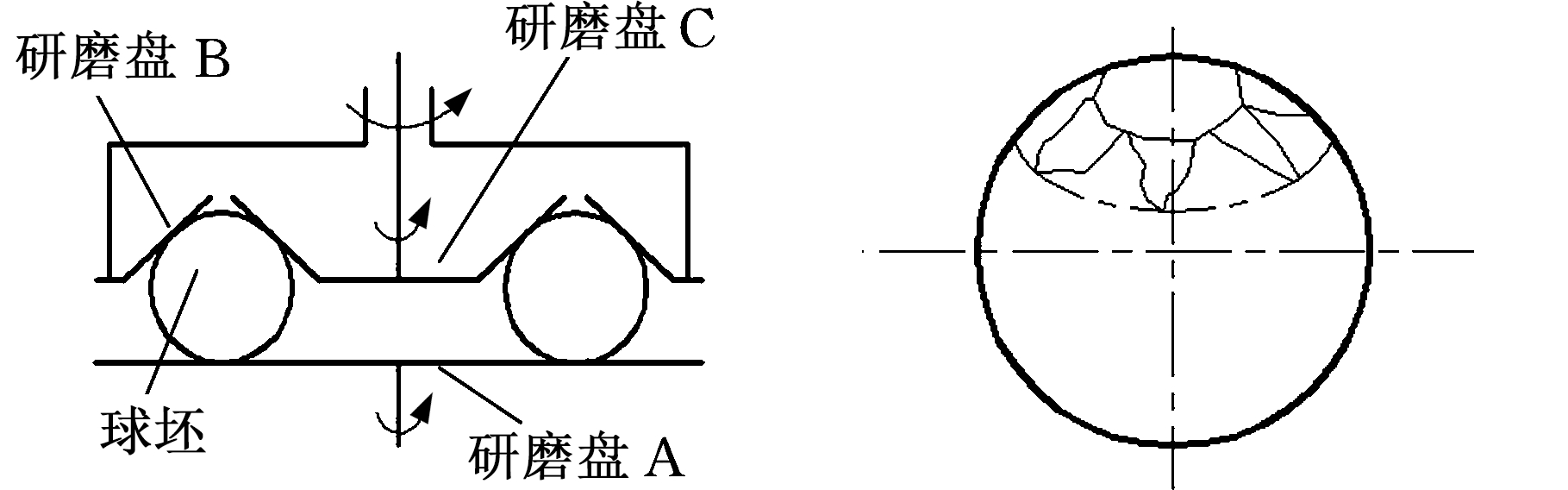

3.2 三转盘驱动加工

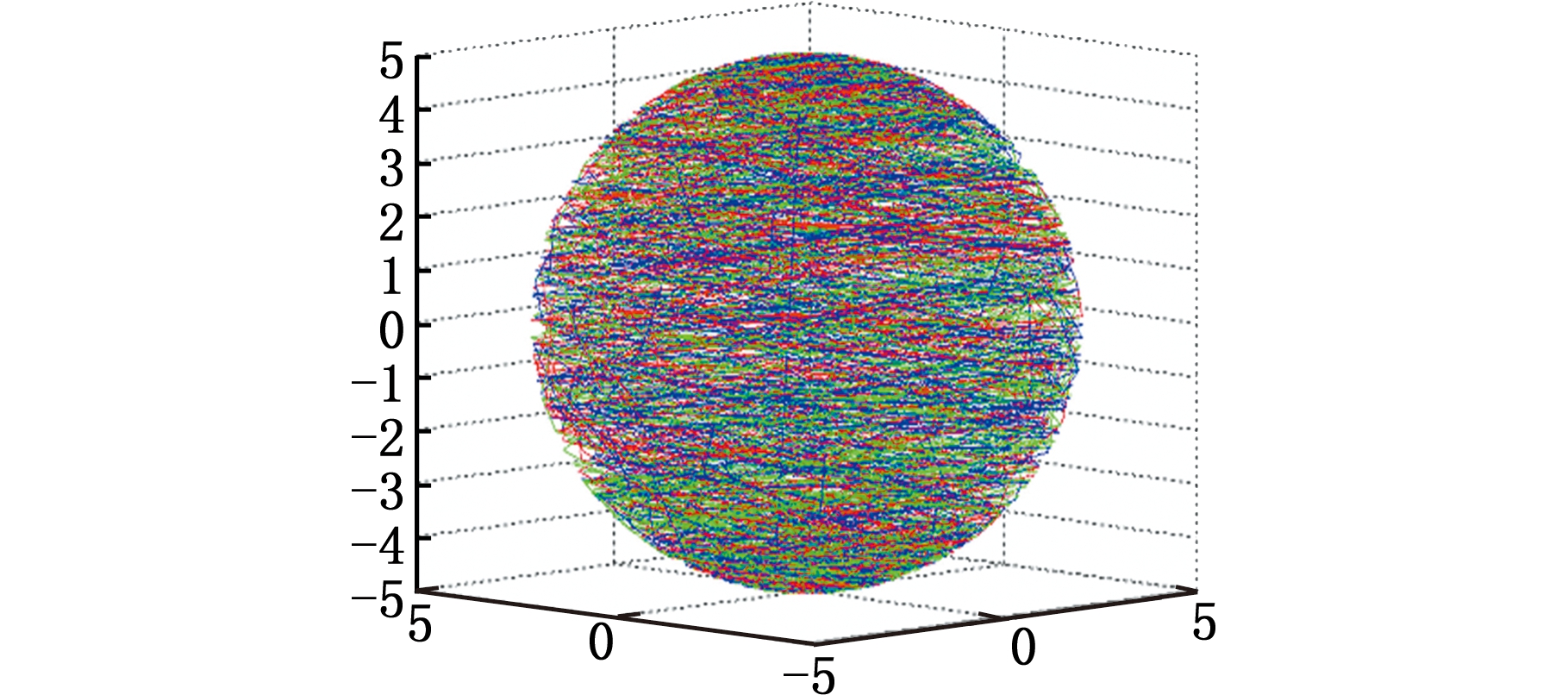

黑部利次[17]提出三转盘驱动加工方式,其基本原理见图12a,该方式将传统V形槽加工方式中的沟槽盘于V形槽处分割开,使整个机构由三块可独立转动的磨盘组成(转速分别为ωA、ωB、ωC ),加工过程中三块盘同时旋转驱动球体自转并公转,对该加工方式进行试验,得到球度误差2.5 μm、表面粗糙度0.1 μm的球体[50]。朱晨[51-52]基于运动学及动力学对该加工方式的基本理论进行深入的分析,建立了该加工方式下球体与盘接触点处无打滑时的运动学方程,根据运动学方程的解析解对比分析同轴两盘传统钢球加工方式与三转盘驱动加工方式下球体的运动规律;根据动力学分析得出三转盘驱动加工方式具有使球体在加工工具中经常改变方向的力学特性,满足精密球体加工的条件,并且发现球-盘接触点加工轨迹能形成覆盖整个球面的轨迹网络,加工轨迹具有“散布性”(图12b),随着加工时间增加,球面轨迹分布越密,从而利于球体表面迅速获得均匀研磨。KUROBE等[53]利用三转盘驱动加工φ6.35 mm的陶瓷球,磨削阶段采用磨粒逐渐减小的金刚石砂轮,抛光阶段采用平均粒径纳米级的磨粒,观察球面粗糙度的变化情况。

(a)加工示意图 (b)加工轨迹

图12 三转盘驱动加工方式示意图

Fig.12 Schematic view of three shafts driving ball processing

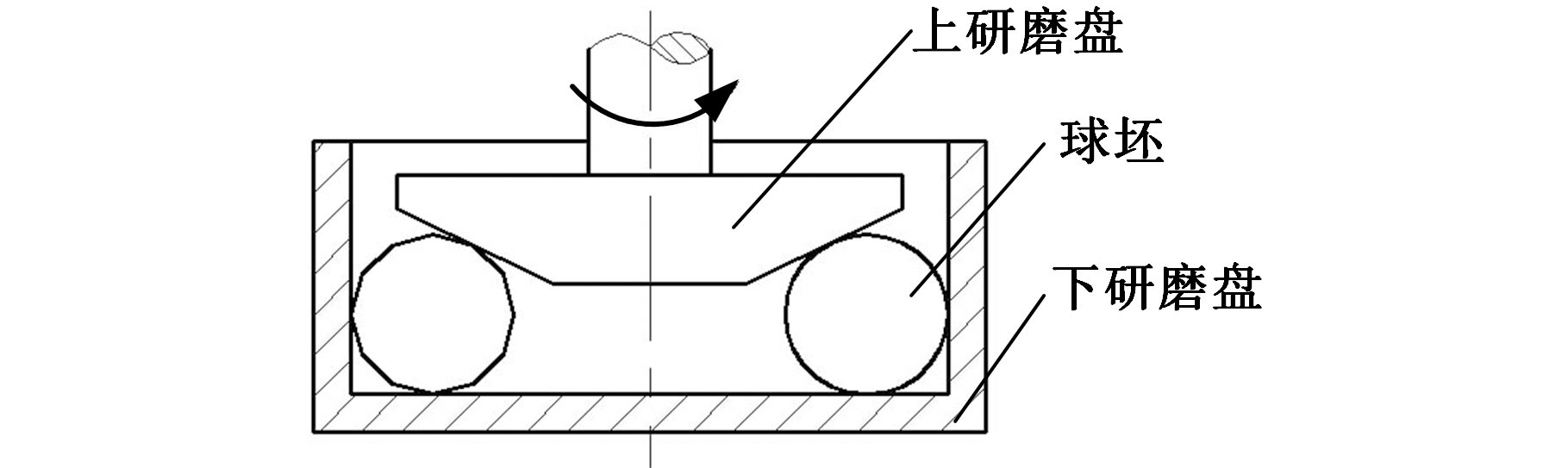

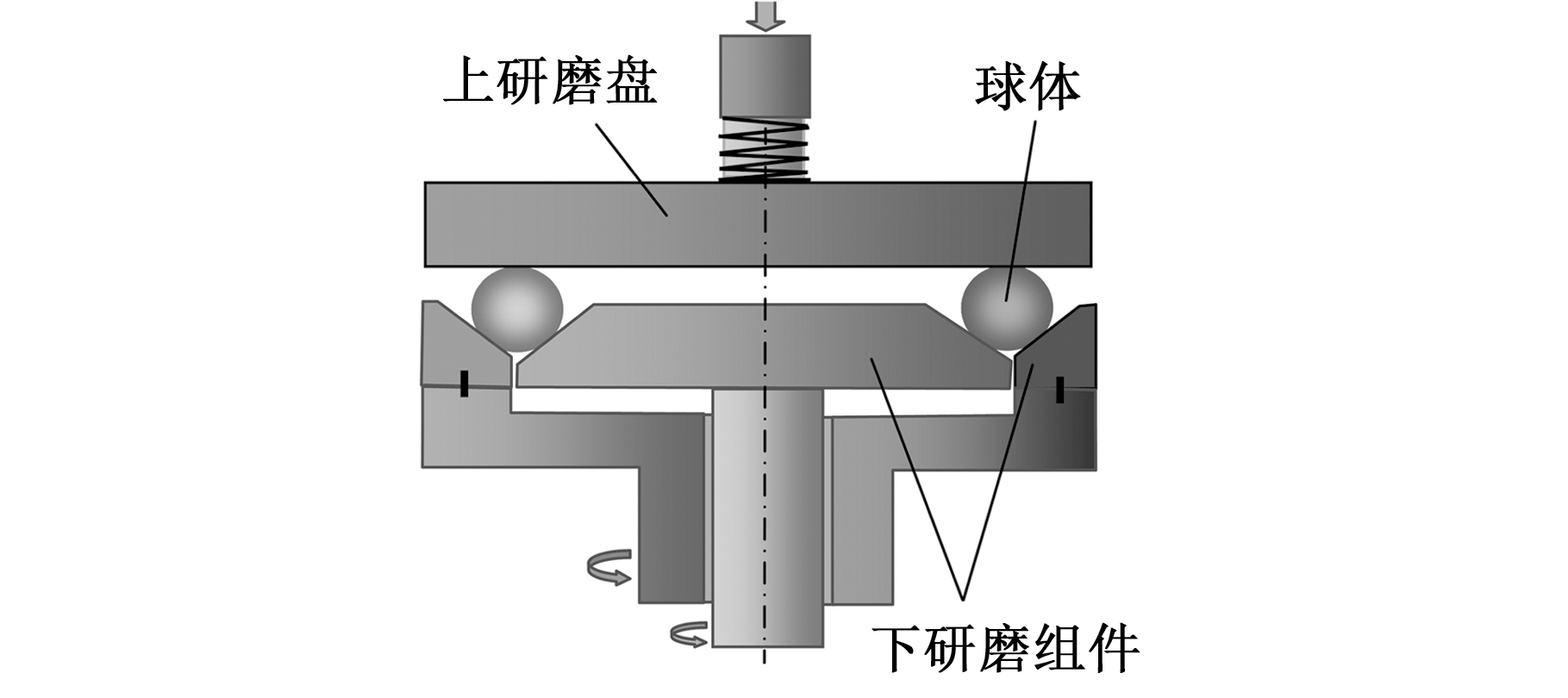

3.3 双转盘驱动加工

双转盘驱动加工原理见图13a,上盘固定加压,通过控制下盘内外盘的转速变化,可以与三转盘驱动加工装置一样实现球坯自转轴与公转轴相对方位的调整,球体自转角随时间连续变化,使研磨轨迹全覆盖整个球面[54](图13b),从而实现球体高效、高精度加工。郁炜等[55]建立了双自转加工方式下球体运动仿真模型,对研磨盘转速曲线组合进行优化,发现“双梯形-三角波”研磨盘转速曲线组合更利于改善球形误差,在此转速条件下,球形误差从0.103 64 μm下降至0.072 78 μm。LYU等[56]研究了该加工方式下加载系统对球形误差修正过程的影响。郁炜等[57]基于ADAMS分析软件建立球体运动数值仿真模型,利用三角形法划分球面对研磨轨迹进行评价,认为当球半径为5~15 mm、沟槽半径与球半径尺寸配比为10∶1时研磨均匀性最好;当球半径为15~25 mm、沟槽半径与球半径尺寸配比为20∶1时研磨均匀性最好;沟槽角度宜取45°~60°,最佳参数为45°。

(a)加工原理图

(b)加工轨迹

图13 双转盘驱动加工原理和球面加工轨迹

Fig.13 Schematic view and trajectory of rotated dual-plates lapping mode

3.4 双转盘偏心加工

鉴于仅将传统同心圆沟槽加工方式中的上下盘偏心放置并不能达到理想中具有均匀研磨球坯的性能,YUAN等[24]又提出了双转盘偏心加工方式,其基本原理见图14a,上下盘偏心放置同时旋转驱动球体运动。WANG等[58]对该加工方式进行运动学分析,得出该加工方式下的球体自转角变化及球面加工轨迹分布(图14b),加工轨迹能够覆盖整个球面。

(a)加工原理图 (b)加工轨迹

图14 双转盘偏心加工方式示意图和球面加工轨迹

Fig.14 Schematic view and trajectory of eccentric dual rotated-plates lapping

之后,YUAN等[59]研制了双转盘偏心加工设备Olymball-E600,利用该装置对硬质合金球进行加工试验,试验结果显示:球面材料去除率约0.05 mm/h,这主要是由于球面材料去除以二体磨损形式为主,最终加工球度约为0.005 mm。LYU等[60]对偏心式双转盘研磨方法进行数学建模,并分析每个设计参数对研磨效果的影响,以12.7 mm硬质合金球为对象,设计正交试验优化加工参数,采用最优工艺参数进行加工试验,球体圆度1 h内从2 μm降至0.65 μm,该加工方法能够有效改善硬质合金球的加工效率和加工精度。

4 有无磁流体加工方式

4.1 磁流体加工

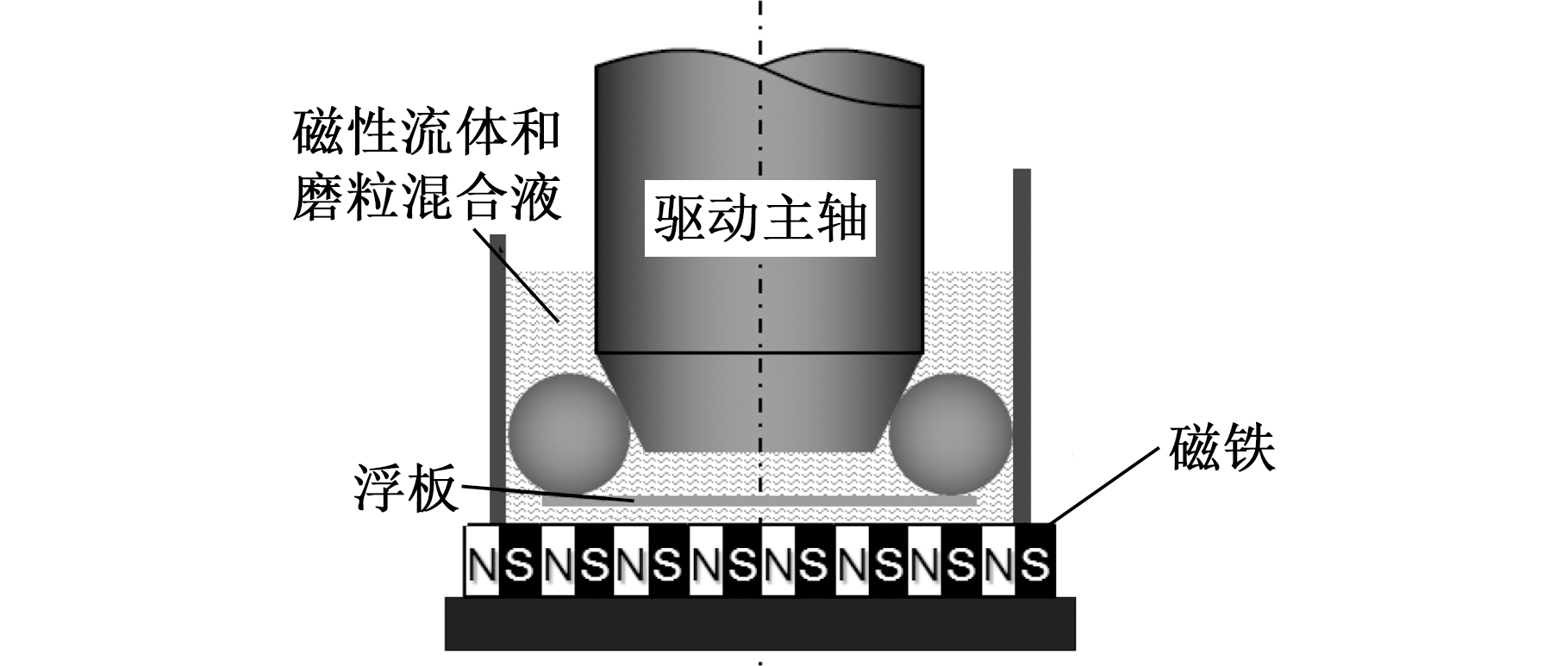

磁流体加工方式示意图见图15,以磁性流体混合磨粒作为研磨剂,利用不导磁材料置于通磁场的磁性流体内会产生浮力的原理进行陶瓷球高速加工。1996年,UMEHARA等[61]从材料去除率、粗糙度及球度等方面,对磁流体加工技术7年的发展进行了综述,认为磁流体加工技术相比传统V形槽加工材料去除率增加25~40倍,相比Al2O3磨粒,采用Cr2O3可获得更高的去除率和更光滑的表面。RAGHUNANDAN等[62]将磁流体加工技术应用于高速轴承中氮化硅陶瓷球的加工,加工分为三个阶段,最终将公称直径13.4 mm、表面留有热压模造成环带的陶瓷球加工至平均直径12.7 mm、平均球度1.3 μm、表面粗糙度24.6 nm,总耗时21 h,相比传统加工的4~6星期,加工效率明显提高。

图15 磁流体加工方式示意图

Fig.15 Schematic diagram of magnetic fluid grinding

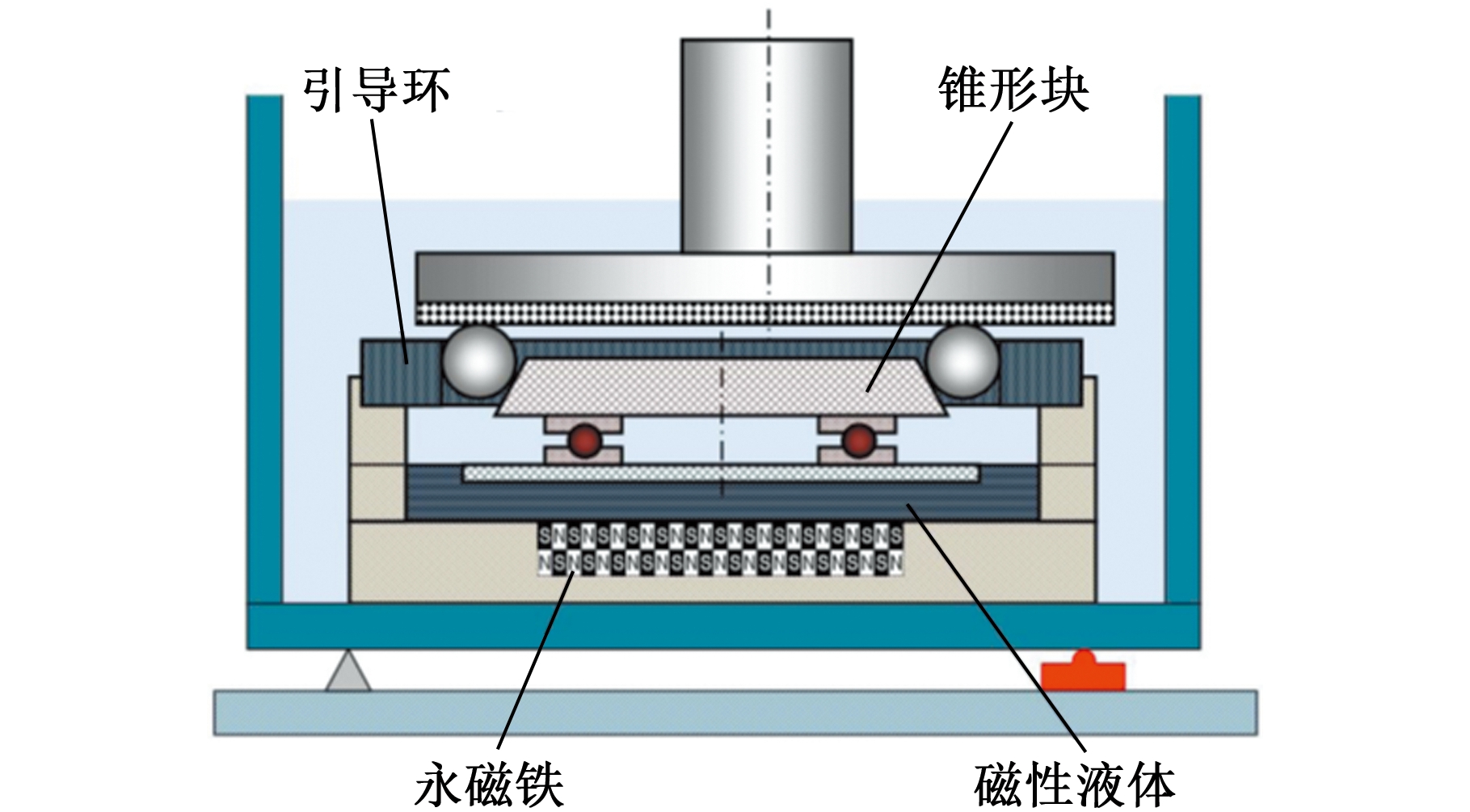

2006年,UMEHARA等[63]将磁流体加工方式应用于大批量大尺寸的氮化硅球体加工,专门研制的磁流体加工装置见图16,抛光过程中,抛光容器上部分有自校准能力,上部分底部斜面形成的沟槽能够被在位修整。安排三个加工阶段:粗加工阶段每个加工行程结束需修整沟槽以获得最高的材料去除量;为获得更好的球形误差,中间加工及半精加工阶段不需修整沟槽;最后加工阶段前必须修整沟槽来获得球体表面粗糙度的快速改善。一批46颗公称直径为19.05 mm的球体,经过三个阶段的加工,平均球度约为0.25 μm(最大球度为0.15 μm),平均表面粗糙度Ra约为8 nm(最好为6.7 nm)。JIANG等[64]利用磁流体抛光混合轴承用陶瓷球,结合化学机械抛光得到球面粗糙度约为4 nm。

图16 大批量大尺寸陶瓷球的磁流体加工装置

Fig.16 Magnetic float polishing apparatus of large size/large batch ceramic balls

LEE等[65-66]针对磁流体研磨系统进行动态分析,并建立了球体和浮板运动微分方程,对于球体与主轴和浮板接触、球体与主轴或浮板分离及球体与主轴和浮板均分离这三种情况,将稳态解作为初始条件,进行运动微分方程的解析。利用计算机仿真得出:球与主轴或与浮板发生间歇分离时,显著影响了球体自转角和研磨轨迹覆盖面积,且主轴转速的变化能够改变研磨轨迹的几何特征,从而为磁流体研磨出理想真球提供可能性。随后,又分析了球面和滚道不完美几何轮廓及球与球接触相互作用对研磨轨迹分布的影响,发现滚道不完美几何轮廓对研磨轨迹覆盖率的影响大于球面几何轮廓的影响,球与球接触相互作用使球体自转角发生较大振荡,进而得到研磨轨迹的均匀分布,且该研磨轨迹的形态不同于前期同行已发表论文中的结果,因此球与球接触相互作用机理是影响研磨轨迹均匀分布的一个重要因素。

4.2 非磁流体加工

针对磁流体加工成本高,加工过程中磨盘、腔体内壁、浮板磨损严重等问题,CHANG等[16]提出了非磁流体加工方式。CHILDST等[67-68]以廉价黏性非磁性的流体代替磁流体,以卷弹簧产生自适应的支撑力,以树脂结合剂金刚石砂轮代替嵌入游离磨粒的研磨盘进行了加工,非磁流体研磨方式机构示意图见图17。实验表明,非磁流体研磨方式的加工效率远优于传统加工方式,与磁流体研磨方式的加工效率相当,且在加工过程中能保持平稳的材料去除速率。

图17 非磁流体研磨方式机构示意图

Fig.17 Schematic diagram of non-magnetic fluid lapping mechanism

4.3 磁流体支撑加工

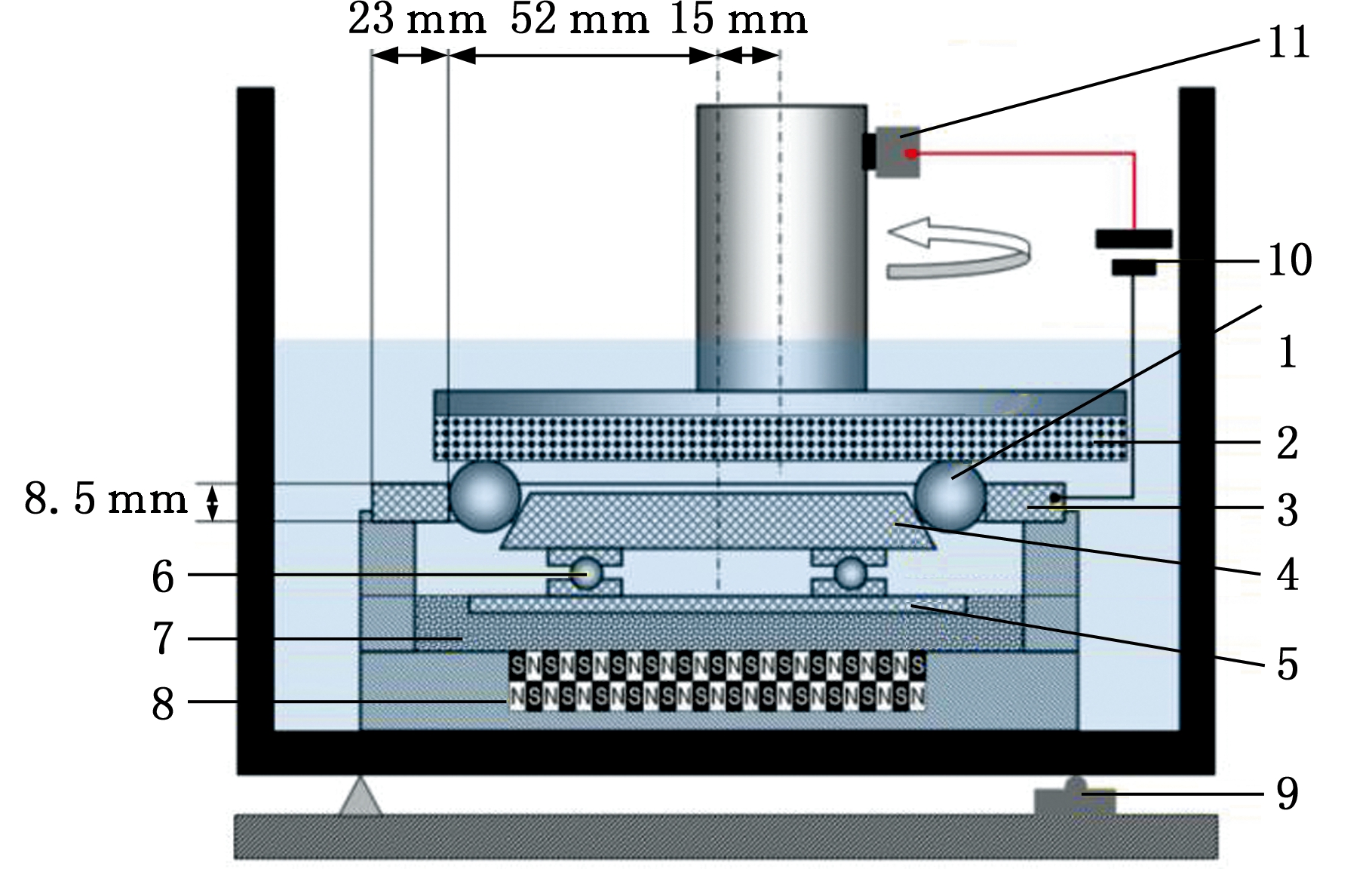

利用离散磨粒混合的磁流体加工陶瓷球,大大提高了材料去除率,但在加工稳定时,加工轨迹分布不够理想,ZHANG等[15]将旋转主轴与研磨液容器偏心放置,用于改善轨迹分布,提出磁流体支撑陶瓷球磨削技术,见图18。金属结合剂金刚石砂轮、铸铁引导环及不锈钢斜面构成球面的三个接触区域,底部永磁铁南北极排布,其上放置磁性液体,分散的磁场作用于磁性液体上,对非磁性浮板产生一个作用力,不锈钢圆台置于非磁性铝浮板上,通过推力轴承使不锈钢圆台自由旋转,加工过程中,砂轮高速旋转,砂轮与球面之间的相互作用实现材料去除。实验结果中最高直径减小率为29 μm/min,球度在6 min内从43 μm降至6 μm。此球体磨削技术减少了磁性液体的消耗,对引导环和不锈钢斜面的磨损小,降低了加工成本。浮板与磁铁之间有1~3 mm的间隙,该间隙充满磁性液体,为球体加工提供了一个很好的弹性阻尼支持力,使得高速旋转的驱动主轴不会破坏陶瓷球面。MA等[69]提出了一种在线电解修整磁流体支撑加工中的金刚石砂轮,其基本原理示意图见图19,实验结果显示,随着修整电流的增大,磨削效率提高,当电流超过160 mA时,磨削表面变粗糙,铜结合剂砂轮相比铸铁结合剂砂轮有更高的修整效率。

图18 磁流体支撑磨削加工方式的原理

Fig.18 Schematic diagram of magnetic fluid support grinding

1.陶瓷球 2.磨削砂轮 3.引导环 4.锥形块 5.浮板 6.推力轴承 7.磁性液体 8.磁铁 9.称重传感器 10.电源 11.电刷

图19 在线电解修整磁流体支撑磨削加工方式的原理

Fig.19 Schematic diagram of magnetic fluid support grinding with electrolytic in-process dressing

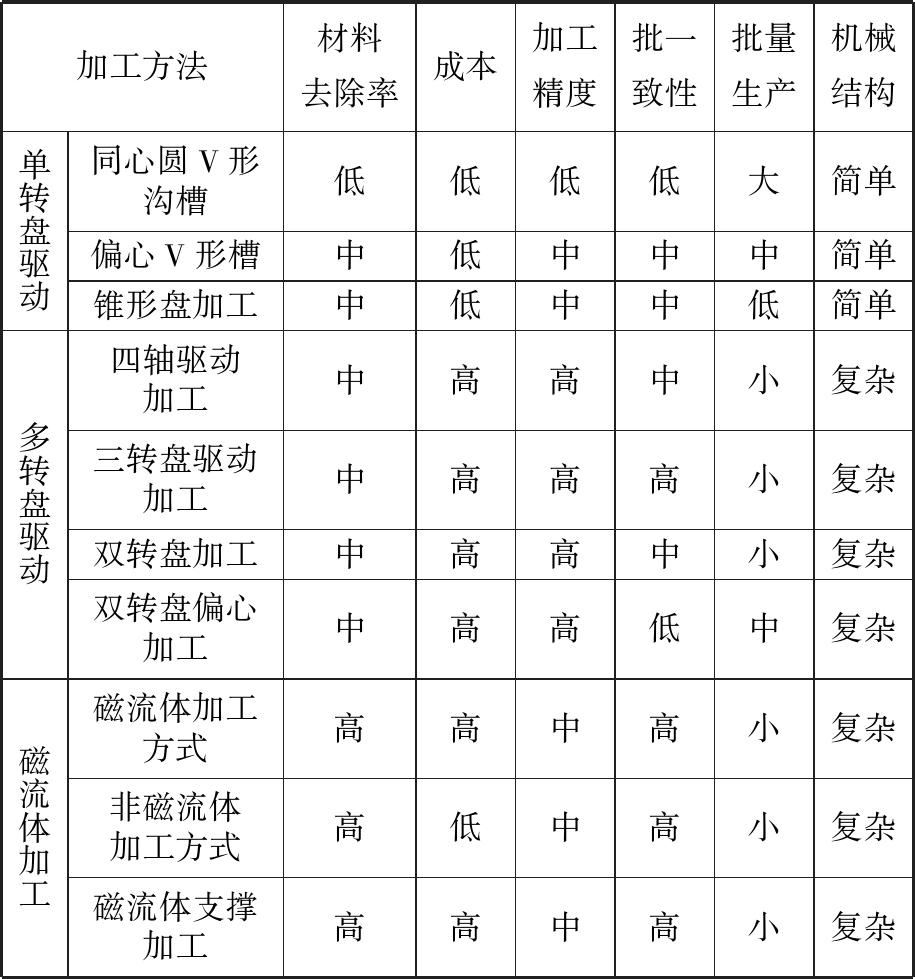

5 精密球超精密加工技术比较

几种常见精密球超精密加工技术的对比见表1。单转盘驱动的同心圆V形槽加工方式易实现批量生产,当同心圆沟槽不偏心时,球体与磨盘接触区域的相对速度小,其材料去除率较低。同心圆沟槽在成球原理上的缺陷使得其成球精度低,通过概率成球使批量生产的批一致性低。主轴偏心的同心圆V形槽在一定程度上改善了球面加工轨迹的分布,但仅增加了加工轨迹的宽度。偏心V形槽需通过三接触点处形成的加工轨迹互补实现轨迹全包络球面,锥形盘加工仅增大了球体自旋角范围,提高了加工效率。多转盘驱动的球体加工方式加工精度高,最大的缺点是加工装置机械结构复杂,为得到稳定可靠的设备需花费的成本较高。磁流体加工方式中由于要用到磁性液体,明显增加了加工成本。锥形盘加工、四轴加工、三转盘和双自转加工、非磁流体加工受装球量的限制不利于批量生产。

表1 精密球超精密加工技术比较

Tab.1 Comparison of ultra-precision machining technology of precision ball

加工方法材料去除率成本加工精度批一致性批量生产机械结构单转盘驱动同心圆V形沟槽低低低低大简单偏心V形槽中低中中中简单锥形盘加工中低中中低简单多转盘驱动四轴驱动加工中高高中小复杂三转盘驱动加工中高高高小复杂双转盘加工中高高中小复杂双转盘偏心加工中高高低中复杂磁流体加工磁流体加工方式高高中高小复杂非磁流体加工方式高低中高小复杂磁流体支撑加工高高中高小复杂

综上所述,如何平衡低成本、高效率、高精度、高一致性这些技术需求,尤其是批量工件加工精度的提高及其批一致性的改善,是目前精密球体超精密加工技术需要解决的重要难题。针对这些难题,ZHAO等[70]提出一种高效、高一致性的变曲率沟槽精密球超精密加工技术,如图20所示。该加工装置主要由上下盘、循环机构及驱动装置组成,上盘为变曲率沟槽盘,其上开有沿变曲率线的沟槽滚道,沟槽截面为V形,沟槽上任意一点相对于磨盘中心的曲率半径都不同,并且是连续变化的。在上下磨盘旋转驱动的作用下,球体依序由磨盘中心沿变曲率沟槽逐渐向外做自转角连续变化的加工运动,球体从磨盘入料口经过整个变曲率沟槽路径至磨盘出料口即完成单个周期加工,通过循环送料机构将球体从磨盘外沿的出料口依序送至磨盘中心的入料口进行循环加工,在球体、加工盘及磨粒之间的相互作用下实现球面材料去除。该方法的理论建模已证明单周期加工后加工轨迹能够覆盖整个球面[71]。目前,浙江工业大学相关研究人员正在开展变曲率沟槽球体加工技术及装备的系统研究[72],该项目研究尚处于起步阶段,将有望实现高效高一致性精密球超精密加工。

图20 变曲率沟槽球体加工示意图

Fig.20 Schematic diagram ofprecision ball lapping with variable-radius groove

6 展望

从目前的超精密加工技术来看,针对精密球超精密加工方法主要有以下发展方向。

(1)加工方法对成球条件满足程度越高,加工精度就越高。如何在提高加工方式对成球条件的满足程度下,同时提高加工效率、加工一致性是精密球超精密加工领域迫切需要解决的问题。如四轴球体加工、三轴球体加工及双自转加工方式在球体加工精度方面具有优势,但小加工量限制了加工效率。

(2)精密球研磨均匀性的评价是重要的理论研究内容,将球体运动学和材料去除相结合能够更加精确地反映球体成形过程,迫切需要建立更加趋近实际生产条件下的评价模型,以对生产实际进行仿真预测,从而指导生产。

(3)为追求高表面质量、高形状精度的球体,安排合理的加工工艺至关重要,如分阶段加工,针对特定的加工对象建立加工工艺数据库,结合运动学、动力学等建立球面材料去除模型,根据给定的去除余量安排加工工艺。另外,针对不同材料球,研究针对性的抛光剂,如JIANG等[73]针对轴承钢材料研究了专门的化学抛光液,在轴承滚子上应用后效果明显。

(4)更加智能化的加工设备是实现精密球高效高一致性批量加工的重要保证,如发展更加精确的压力和转速控制系统、磨盘在线修整系统、球体在线检测系统、同批球体加工路径一致性的检测系统,应用自动化控制技术有效地排除人工操作的不稳定性,保证批量生产的质量稳定性和可靠性是必然的发展趋势。

[1] 黄强先, 胡小娟, 卞亚魁,等. 微球球度测量技术的研究进展[J]. 中国机械工程, 2016, 27(9):1271-1277.

HUANG Qiangxian, HU Xiaojuan, BIAN Yakui, et al. Advances in Sphericity Measurement Technology of Micro Sphere[J]. China Mechanical Engineering, 2016, 27(9):1271-1277.

[2] 向北平, 付康, 倪磊,等. 沟曲率半径系数对高速陶瓷球轴承润滑状态影响的研究[J]. 机械设计与制造, 2018(2):54-57.

XIANG Beiping, FU Kang, NI Lei, et al. Curvature Radius Coefficient of the Deep Research on the Effects of Groove Ceramic Ball Bearing Lubrication State[J]. Machinery Design & Manufacture, 2018(2):54-57.

[3] TADZIJEVAS A, BARZDAITIS V, BARZDAITISV V, et al. New Deep Groove Ball Bearings High Frequencies Vibration Testing[J]. Mechanika, 2014, 20(3):287-293.

[4] ZHUO Y, ZHOU X, YANG C. Dynamic Analysis of Double-row Self-aligning Ball Bearings Due to Applied Loads, Internal Clearance, Surface Waviness and Number of Balls[J]. Journal of Sound & Vibration, 2014, 333(23):6170-6189.

[5] NOGUCHI S, HIRUMA K, KAWA H, et al. The Influence of Location of Balls and Ball Diameter Difference in Rolling Bearings on the Nonrepetitive Runout (NRRO) of Retainer Revolution[J]. Precision Engineering, 2005, 29(1):11-18.

[6] M RIO CÉSAR R. Ball’s Motion, Sliding Friction, and Internal Load Distribution in a High-speed Ball Bearing Subjected to a Combined Radial, Thrust, and Moment Load, Applied to the Inner Ring’s Center of Mass: Numerical Procedure[J]. Journal of Physics Conference Series, 2015, 641(1):1-9.

RIO CÉSAR R. Ball’s Motion, Sliding Friction, and Internal Load Distribution in a High-speed Ball Bearing Subjected to a Combined Radial, Thrust, and Moment Load, Applied to the Inner Ring’s Center of Mass: Numerical Procedure[J]. Journal of Physics Conference Series, 2015, 641(1):1-9.

[7] O’BRIEN M J, PRESSER N, ROBINSON E Y. Failure Analysis of Three Si3N4 Balls Used in Hybrid Bearings[J]. Engineering Failure Analysis, 2003, 10(4):453-473.

[8] 袁巨龙, 张飞虎, 戴一帆,等. 超精密加工领域科学技术发展研究[J]. 机械工程学报, 2010, 46(15):161-177.

YUAN Julong, ZHANG Feihu, DAI Yifan, et al. Development Research of Science and Technologies in Ultra-precision Machining Field[J]. Journal of Mechanical Engineering, 2010, 46(15):161-177.

[9] 郭东明. 高性能精密制造[J]. 中国机械工程, 2018, 29(7):757-765.

GUO Dongming. High-performance Precision Manufacturing[J]. China Mechanical Engineering, 2018, 29(7):757-765.

[10] 程相文, 林福严, 孙新民,等. 静电陀螺仪球形转子的研磨运动轨迹分析[J]. 制造技术与机床, 2009,30(9):90-93.

CHENG Xiangwen, LIN Fuyan, SUN Xinmin, et al. Lapping Motional Trajectory Analysis on Sphere Rotor of Electrostatic Gyroscope[J]. Manufacturing Technology & Machine Tool, 2009, 30(9):90-93.

[11] 聂兰芳, 赵学军. 钢球加工成圆条件及其影响因素探讨[J]. 轴承, 2001(1):16-18.

NIE Lanfang, ZHAO Xuejun. Discussion on Sphere-shaping Condition and Influencing Factors of Steel Ball Processing[J]. Bearing, 2001(1):16-18.

[12] IDO M. Studies on the Method of the Manufacture of Miniature Ball Bearings[J]. J. Japan Soc. Precision Engng.,1957,23(4):127-131.

[13] INAGAKI K, ABE K. Evaluation of Performance of Minute Sphere Grinders Prepared for Trial [R]. Tohoku:Report of Science and Measurement Research Institute,1976.

[14] ANGELE W. Finishing High Precision Quartz Balls[J]. Precision Engineering, 1980, 2(3):119-122.

[15] ZHANG B, UEMATSU T, NAKAJIMA A. High Efficiency and Precision Grinding of Si3N4 Ceramic Balls Aided by Magnetic Fluid Support Using Diamond Wheels.[J]. JSME International Journal, 1998, 41(3):499-505.

[16] CHANG F Y, CHILDS T H C. Non-magnetic Fluid Grinding[J]. Wear, 1998, 223(1/2):7-12.

[17] 黑部利次. ヤラミックスの球超精密研磨[J]. 机械と工具, 1990, 34 (2): 43-49.

[18] 王军, 郑焕文. 陶瓷球研磨加工的新方法[J]. 金刚石与磨料磨具工程, 1996(4):15-18.

WANG Jun, ZHENG Huanwen. A New Method for Lapping Ceramic Balls[J]. Diamond & Abrasives Engineering, 1996(4):15-18.

[19] ICHIKAWA S, ONA H, YOSHIMOTO I, et al. Proposal of New Lapping Method for Ceramic Balls[J]. CIRP Annals: Manufacturing Technology, 1993, 42(1):421-424.

[20] KANG J, HADFIELD M. A Novel Eccentric Lapping Machine for Finishing Advanced Ceramic Balls[J]. Proceedings of the Institution of Mechanical Engineers Part B: Journal of Engineering Manufacture, 2001, 215(6):781-795.

[21] 冯凯萍, 吕冰海, 邓乾发,等. 氮化硅陶瓷球双平面抛光技术[J]. 轴承, 2013(3):11-15.

FENG Kaiping, LYU Binghai, DENG Qianfa, et al. Dual-plane Polishing Technology for Silicon Nitride Ceramic Balls[J]. Bearing, 2013(3):11-15.

[22] 叶程, 吕冰海, 邓乾发,等. 陶瓷球毛坯摇摆式精整技术的研究[J]. 中国机械工程, 2014, 25(4):512-516.

YE Cheng, LYU Binghai, DENG Qianfa, et al. Research on Swing Type Sizing Technology for Ceramic Blank Balls[J]. China Mechanical Engineering, 2014, 25(4):512-516.

[23] YUAN J L, CHEN L N, ZHAO P, et al. Study on Sphere Shaping Mechanism of Ceramic Ball for Lapping Process[J]. Key Engineering Materials, 2004, 259/260:195-200.

[24] YUAN J L, WANG Z W, LYU B H, et al. Simulation Study on the Developed Eccentric V-grooves Lapping Mode for Precise Ball[J]. Aviation Precision Manufacturing Technology, 2005, 304/305:300-304.

[25] 王志伟.精密球研磨技术的基础研究[D]. 杭州:浙江工业大学,2005.

WANG Zhiwei. Basic Research on Precision Ball Lapping[D]. Hangzhou: Zhejiang University of Technology, 2005.

[26] 郭红燕. 新型精密轴承球超精密研磨加工系统仿真与设计优化[D]. 南京:南京航空航天大学, 2006.

GUO Hongyan. Simulation and Design Optimization of the New Ultra-precision Lapping System of Precise[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2006.

[27] 程相文, 王凌霄. 四轴球体研磨机研磨轨迹的研究[J]. 制造业自动化, 2013, 35(20):98-100.

CHENG Xiangwen, WANG Lingxiao. Research on Lapping Trace of Four Cup Lapping Machine[J]. Manufacturing Automation, 2013, 35(20):98-100.

[28] ZHOU Z Z, ZHENG J J, YUAN J L, et al. Simulation of a Ceramic Ball Lapping Process under Dual Rotating Plates Lapping Mode[J]. International Journal of Computer Applications in Technology, 2007, 29(2/4):247.

[29] 周芬芬, 袁巨龙, 姚蔚峰,等. 陶瓷球成球过程的建模与仿真[J]. 华中科技大学学报(自然科学版), 2016,44(2):128-132.

ZHOU Fenfen, YUAN Julong, YAO Weifeng, et al. Modeling and Simulation on Sphere-shaping of Ceramic Balls[J]. Journal of Huazhong University of Science and Technology(Natural Science Edition), 2016,44(2):128-132.

[30] 吕程昶, 孙玉利, 王勇,等. 双转盘偏心槽球体研磨均匀性定量评价方法[J]. 南京航空航天大学学报, 2016, 48(6):864-869.

LYU Chengchang, SUN Yuli, WANG Yong, et al. Quantitative Evaluation Method of Ball Lapping Uniformity Using Eccentric Lapping Method with Two Rotatable Lapping Plates[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2016, 48(6):864-869.

[31] ZHANG B, NAKAJIMA A. Spherical Surface Generation Mechanism in the Grinding of Balls for Ultraprecision Ball Bearings[J]. Journal of Engineering Tribology, 2000, 214(4):351-357.

[32] 马志谦, 张所昌. 钢球研磨板沟槽尺寸设计及压沟深度控制[J]. 轴承, 2002(5):21-22.

MA Zhiqian, ZHANG Suochang. Groove Dimension Design and Groove Depth Control of Steel Ball Grinding Plate[J]. Bearing, 2002(5):21-22.

[33] YUAN J L, LU B H, LIN X, et al. Research on Abrasives in the Chemical Mechanical Polishing Process for Silicon Nitride Balls[J]. Journal of Materials Processing Technology, 2002, 129(S1):171-175.

[34] 张京军, 李国广, 高瑞贞,等. 基于无打滑现象钢球研磨的动力学分析[J]. 中南大学学报:自然科学版, 2015,46(7):2452-2458.

ZHANG Jingjun, LI Guoguang, GAO Ruizhen, et al. Dynamic Analysis of Grinding Balls Based on No Slipping[J]. Journal of Central South University (Science and Technology), 2015, 46(7):2452-2458.

[35] 李国广, 高瑞贞, 张京军,等. 轴承钢球研磨力学建模及分析[J]. 机械设计与制造, 2014(2):236-238.

LI Guoguang, GAO Ruizhen, ZHANG Jingjun, et al. The Modeling and Analysis of Grinding Mechanics on Bearing Balls[J]. Machinery Design & Manufacture, 2014(2):236-238.

[36] 陈章. 3M7680型钢球磨球机优化设计研究[D]. 苏州:苏州大学, 2011.

CHEN Zhang.3M7680 Type Steel Ball Grinding Machine Optimization Design Research[D]. Suzhou:Suzhou University, 2011.

[37] 孔永刚, 于琦, 万磊. 氮化硅陶瓷球高效研磨加工工艺试验[J]. 轴承, 2016(2):20-21.

KONG Yonggang, YU Qi, WAN Lei. Efficient Grinding Process Test for Silicon Nitride Ceramic Balls[J]. Bearing, 2016(2):20-21.

[38] 余龙芬, 袁巨龙, 周芬芬,等. 高精度球体加工机床加压系统的研究[J]. 制造技术与机床, 2016,37(2):31-36.

YU Longfen, YUAN Julong, ZHOU Fenfen, et al. Study on the Loading System of Precision Ball Processing Machine Tool[J]. Manufacturing Technology & Machine Tool, 2016,37(2):31-36.

[39] ZHANG B, UMEHARA N, KATO K. Effect of the Eccentricity between the Driving Shaft and the Guide Ring on the Behavior of Magnetic Fluid Grinding of Ceramic Balls[J]. Journal of the Japan Society for Precision Engineering, 1995, 61(4):586-590.

[40] LEE R T, HWANG Y C, CHIOU Y C. Lapping of Ultra-precision Ball Surfaces. Part Ⅱ. Eccentric V-groove Lapping System[J]. International Journal of Machine Tools & Manufacture, 2006, 46(10):1146-1156.

[41] KANG J, HADFIELD M. Parameter Optimization by Taguchi Methods for Finishing Advanced Ceramic Balls Using a Novel Eccentric Lapping Machine[J]. Journal of Engineering Manufacture, 2001, 215(1):69-78.

[42] HADFIELD M, KANG J. The Effects of Lapping Load in Finishing Advanced Ceramic Balls on a Novel Eccentric Lapping Machine[J]. Journal of Engineering Manufacture, 2005, 219(7):505-513.

[43] KANG J, HADFIELD M. The Polishing Process of Advanced Ceramic Balls Using a Novel Eccentric Lapping Machine[J].Journal of Engineering Manufacture, 2005, 219(7):493-504.

[44] 王军, 张淳, 吴玉厚. 精密陶瓷球研磨加工技术研究[J]. 制造技术与机床, 1998,19(9):34-36.

WANG Jun, ZHANG Chun, WU Yuhou, et al. Study on a Lapping Method for Precision Ceramic Ball[J]. Manufacturing Technology & Machine Tool, 1998,19(9):34-36.

[45] 章燕申, 雷田玉. 精密球形零件的工艺和计量[J]. 中国惯性技术学报, 1989(1):117-124.

ZHANG Yanshen, LEI Tianyu. Manufacture and Measurement of Precision Balls[J]. Journal of Chinese Inertial Technology, 1989(1): 117-124.

[46] 孙新民, 李树文, 王永梁. 四轴球体研磨机实现球体均匀研磨的充分必要条件[J]. 光学精密工程, 1999, 7(1):70-74.

SUN Xinmin, LI Shuwen, WANG Yongliang. Full Conditions of the Uniform Lap for the Four Shafts Ball lapping Machine[J]. Optics & Precision Engineering, 1999, 7(1):70-74.

[47] 孙新民, 王占林, 李树文,等. 四轴球体研磨机超精密研磨的机理及试验[J]. 河北联合大学学报(自然科学版), 2000, 8(1):46-50.

SUN Xinmin, WANG Zhanlin, LI Shuwen, et al. Mechanism and Experiment of Superprecision Ball Lapping for the Four Shafts Lapping Machine[J]. Optics & Precision Engineering, 2000, 8(1):46-50.

[48] 余兴龙, 王友冰, 索忠堃. 四研头超精加工小球机理分析[J]. 清华大学学报(自然科学版), 2003, 43(5):632-635.

YU Xinglong, WANG Youbing, SUO Zhongkun. Mechanism Analysis for Super-precision Machining of Small Balls by a 4-cup Type Lapping Machine[J]. Journal of Tsinghua University, 2003, 43(5):632-635.

[49] 程相文, 林福严, 孙新民. 四轴球体研磨机的研磨均匀性[J]. 光学精密工程, 2009, 17(12):3022-3027.

CHENG Xiangwen, LIN Fuyan, SUN Xinmin. Lapping Uniformity of Four-shaft-ball Lapping Machine[J]. Optics & Precision Engineering, 2009, 17(12):3022-3027.

[50] KUROBE T, KAKUTA H, ONODA M. Spin Angle Control Lapping of Balls (2nd Report): Lapping of Silicon Nitride Ball[J]. J. JSPE,1997, 63(5): 726-730.

[51] 朱晨. 同轴三盘研磨方式钢球研磨运动学方程及其解[J]. 湘潭大学自然科学学报, 1994,19(3):24-27.

ZHU Chen. Kinematics Equation of Motion of a Steel Ball Which is Being Lapped for the Lapping Mode Having Three Coaxial Plates and Its Solution[J]. Natural Science Journal of Xiangtan University, 1994,19(3):24-27.

[52] 朱晨. 同轴二盘和三盘两种研磨方式的钢球研磨运动规律分析[J]. 湘潭大学自然科学学报, 1995,20(1):52-57.

ZHU Chen. Analyses of Laws of Motion of a Steel Ball Being Lapped for Two Lapping Modes Having Two and Three Coaxial Plates[J]. Natural Science Journal of Xiangtan University, 1995,20(1):52-57.

[53] KUROBE T, MORITA T, TSUCHIHASHI N. Super Fine Finishing of Si3N4 Ceramic Ball Using Spin Angle Controlled Machining Method[J]. Journal of the Japan Society for Precision Engineering Contributed Papers, 2004, 70(11):1392-1396.

[54] LIU D, DENG Q F, LYU B H, et al. Simulation and Analysis for Spin Angle Track of the Ball Machined by Dual Rotation Plates Lapping Method[J]. Applied Mechanics & Materials, 2010, 37/38:1148-1152.

[55] 郁炜, 吕冰海, 姚蔚峰,等. 基于ADAMS的球体双自转研磨方式下研磨盘转速优化研究[J]. 中国机械工程, 2013, 24(7):866-872.

YU Wei, LYU Binghai, YAO Weifeng, et al. Speed Optimization for Lapping Plates in RDP Lapping Mode Based on ADAMS[J]. China Mechanical Engineering, 2013, 24(7) :866-872.

[56] LYU B H, YUAN J L, CHENG F, et al. Influence of Supporting Characteristics on Sphericity of Ceramic Balls in Rotated Dual-plates Lapping Process[J]. Advanced Materials Research, 2009, 69/70:69-73.

[57] 郁炜, 吕冰海, 李兴林,等. 双自转研磨沟槽结构参数对球体研磨均匀性的影响分析[J]. 轴承, 2013(4):19-21.

YU Wei, LYU Binghai, LI Xinglin, et al. Analysis on Influence of Structural Parameters for Rotated Dual-plates Lapping Groove on Lapping Uniformity of Sphere[J]. Bearing, 2013(4):19-21.

[58] WANG Zhiwei, LYU Binghai, YUAN Julong, et al. On the Evaluation of Lapping Uniformity for Precision Balls[J]. Key Engineering Materials, 2009, 416:558-562.

[59] YUAN J L, TANG K F, WANG Z W, et al. Lapping of WC-Co Cemented Carbide Ball by Eccentric Dual-rotating V-groove Lapping Mode[J]. Advanced Materials Research, 2009, 69/70:287-290.

[60] LYU C C, SUN Y L, ZUO D W. A Novel Eccentric Lapping Method with Two Rotatable Lapping Plates for Finishing Cemented Carbide Balls[J]. International Journal of Mechanical and Mechatronics Engineering, 2015, 9(5):684-691.

[61] UMEHARA N, KATO K. Magnetic Fluid Grinding of Advanced Ceramic Balls[J]. Wear, 1996, 200(S 1/2):148-153.

[62] RAGHUNANDAN M, KOMANDURI R. Finishing of Silicon Nitride Balls for High-speed Bearing Applications[J]. Journal of Manufacturing Science & Engineering, 1998, 120(2):376-386.

[63] UMEHARA N, KIRTANE T, GERLICK R, et al. A New Apparatus for Finishing Large Size/Large Batch Silicon Nitride (Si3N4) Balls for Hybrid Bearing Applications by Magnetic Float Polishing (MFP)[J]. International Journal of Machine Tools & Manufacture, 2006, 46(2):151-169.

[64] JIANG M, KOMANDURI R. On the Finishing of Si3N4 Balls for Bearing Applications[J]. Wear, 1998, 215(S1/2):267-278.

[65] LEE R T, HWANG Y C, CHIOU Y C. Dynamic Analysis and Grinding Tracks in the Magnetic Fluid Grinding System : Part Ⅰ. Effects of Load and Speed[J]. Precision Engineering, 2009, 33(1):81-90.

[66] LEE R T, HWANG Y C, CHIOU Y C. Dynamic Analysis and Grinding Tracks in the Magnetic Fluid Grinding System: Part Ⅱ. The Imperfection and Ball Interaction Effects[J]. Precision Engineering, 2009, 33(1):91-98.

[67] CHILDST H C, MOSS D J. Grinding Ratio and Cost Issues in Magnetic and Non-magnetic Fluid Grinding[J]. Annals of the CIRP, 2000,49(1) :255-261.

[68] CHILDST H C, MOSS D J. Wear and Cost Issues in Magnetic Fluid Grinding[J]. Wear, 2001,249(5):509-516.

[69] MA W, ZHANG B, NAKAJIMA A, et al. Electrolytic In-process Dressing Grinding of Ceramic Balls[J]. International Journal of Advanced Manufacturing Technology, 2015, 79:1-8.

[70] ZHAO P, GUO W, FENG M, et al. A Novel Lapping Method for High Precision Balls Based on Variable-radius V-groove[J]. Journal of Micro and Nano-Manufacturing, 2013, 1(4):041007.

[71] ZHOU F, YUAN J, LYU B, et al. Kinematics and Trajectory in Processing Precision Balls with Eccentric Plate and Variable-radius V-groove[J]. International Journal of Advanced Manufacturing Technology, 2015, 84(9/12):1-12.

[72] 郑斌, 袁巨龙, 赵萍,等. 变曲率沟槽精密球研磨加工优化实验研究[J]. 表面技术, 2017(2):214-219.

ZHENG Bin, YUAN Julong, ZHAO Ping, et al. Experiment of Optimized Grinding of Precision Ball with Variable-radius Groove[J]. Surface Technology, 2017(2):214-219.

[73] JIANG L, YAO W, HE Y, et al. An Experimental Investigation of Double-side Processing of Cylindrical Rollers Using Chemical Mechanical Polishing Technique[J]. International Journal of Advanced Manufacturing Technology, 2016, 82(1/4):523-534.