0 引言

汽车轻量化技术是减少能耗、降低排放的主要对策[1]。HAHN等[2]认为,合理的轻量化应当表现为“合适的材料用在合适的部位”,并据此提出了能充分发挥高强钢和轻金属各自性能优势的多元材料混用策略。铝合金与高强钢的化学成分不同,导致它们在物理性能(熔点、比热容、热导率、电导率、线膨胀系数等)上存在显著的差异,多材料混用对现有车身连接工艺提出了巨大的挑战。

磁脉冲焊接[3](magnetic pulse welding,MPW)利用电磁力驱动焊接结构中的动件与静件高速碰撞,从而达到冶金焊接效果。文献[4-6]的研究表明,MPW能使熔点相差很大的异质金属焊接接头的强度超过软弱母材的强度。因此,本文采用MPW工艺实现5052铝合金板件和HC420LA高强钢板件的焊接。

汽车的铝-钢焊接结构经常服役在大气环境中,不可避免地受到腐蚀破坏,因此有必要对铝-钢焊接接头的腐蚀性能进行研究。WLOKA等[7]用激光焊方法对铝-镀锌钢进行焊接,研究了焊接接头的腐蚀行为,发现铝-钢连接区域的腐蚀电位最低,该区域最先发生腐蚀。SHI等[8]使用脉冲双电极金属电弧钎焊的方法进行铝与镀锌钢板的搭接焊,发现采用Al-Si焊丝的焊接件腐蚀速率大于采用Al-Mg焊丝的焊接件,这表明焊接接头的富锌区域更易于腐蚀。顾玉芬等[9]采用Al-Si焊丝和脉冲旁路耦合电弧熔钎焊的方法进行1060铝合金和镀锌钢板的搭接焊,腐蚀试验表明,铝-钢熔钎焊焊接接头发生了电偶腐蚀,界面反应层金属间化合物对接头的耐腐蚀性能是不利的。于海平等[10]研究发现,进行Al-Cu连接时,任何直接的熔化连接不可避免地会出现易脆的中间相,应用磁脉冲连接技术对Al-Cu进行焊接可能完全或大幅度减小易裂微观结构中的金属间相。

目前,异种材料焊接结构腐蚀性能的研究主要基于传统焊接工艺,对MPW工艺下的铝-钢接头的耐腐蚀性能的研究较少。基于此,笔者根据5052铝合金和HC420LA高强钢的磁脉冲焊接件在室温下的准静态拉伸试验结果,选择焊接性能良好的磁脉冲焊接铝-钢接头,进行盐雾腐蚀环境的模拟试验,对于发生失效的焊接件,运用光学显微镜、扫描电子显微镜和能谱仪对焊接接头形貌和组织成分进行分析,探究盐雾腐蚀环境对焊接界面的影响,通过断口分析讨论磁脉冲焊接接头的失效机理。

1 试验材料及方法

1.1 试验材料及制备

焊接试验中,5052铝合金板为动件,HC420LA高强钢为静件。两种材料试件的尺寸一致,长度为90 mm,宽度为34 mm,厚度为1.5 mm。

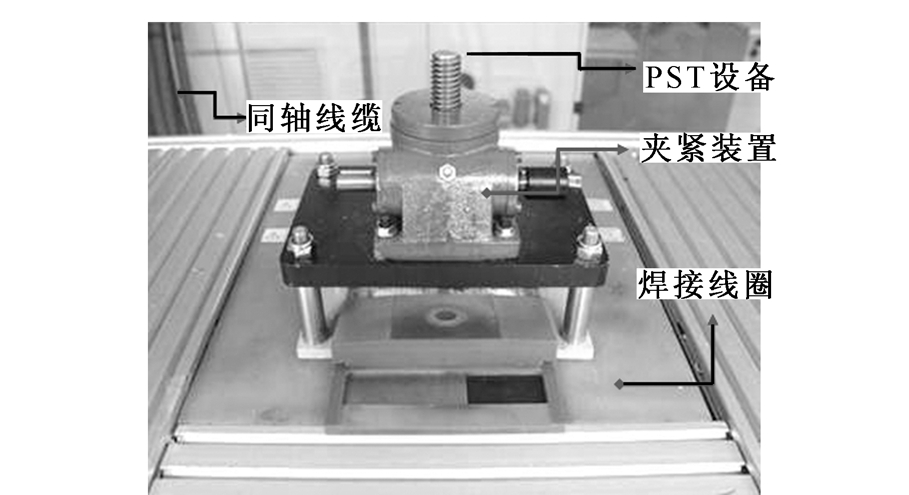

焊接试验的设备为PST公司的PS48-16电磁脉冲焊接系统,该系统主要由电控柜、电容柜、高压电缆等组成。焊接工装为自行设计的板板焊接平台,焊接线圈内置于平台。为提高磁脉冲焊接设备的能量利用率[11],焊接平台与焊接设备的连接通过6根同轴电缆来实现,以降低放电回路的电感,如图1所示。

图1 磁脉冲焊接平台

Fig.1 MPW platform

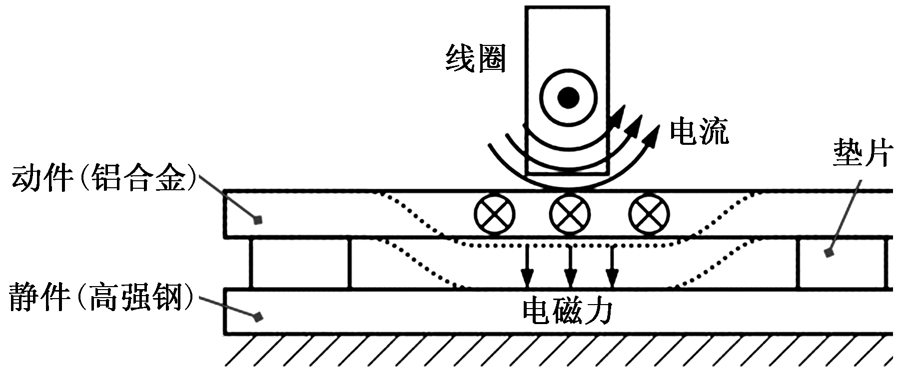

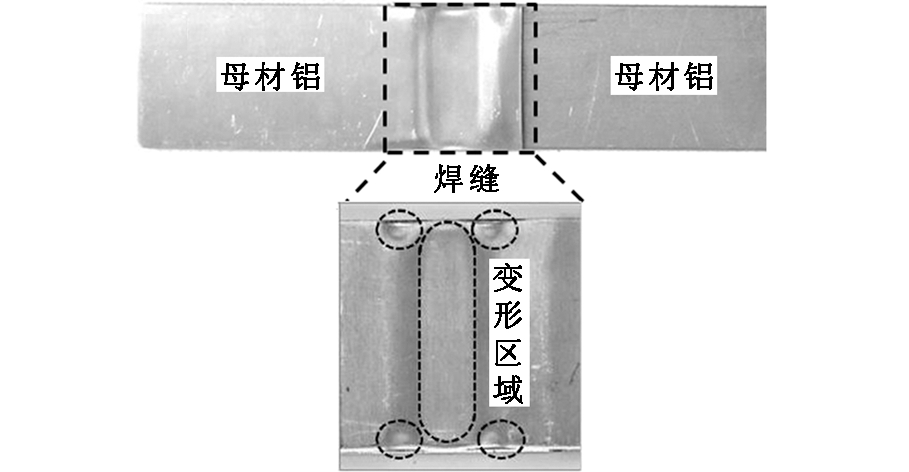

焊接试验前,将动件和静件表面清洗干净后置于自行设计的工装内,焊接间隙通过添加不同厚度的垫片进行调整,然后通过计算机输入指令到控制系统。控制系统对电容充电,充电电压达到设定值后高压开关闭合,电容中储存的电量通过同轴电缆传递至线圈,使线圈周围产生感生电场,进而使高频磁场中的动件产生感应涡流,其方向与线圈中的电流方向相反,产生排斥力。动件上背离线圈的电磁力驱动动件向静件高速冲击,完成焊接,如图2a所示。磁脉冲焊接件(图2b)的总体尺寸约为150 mm×34 mm,焊缝区域尺寸为30 mm×34 mm。两板件焊合区域靠近线圈,近似为椭圆形,中部区域平直,宽度约10 mm是线圈宽度4 mm的2.5倍。

(a)原理示意图

(b)样件及焊缝

图2 磁脉冲焊接原理示意图及样件

Fig.2 Schematic diagram of MPW and specimen

调整放电能量、焊接间距这两个工艺参数,对比不同工艺参数组合下的焊接件性能,找到使焊缝强度高于母材铝强度的最优参数组合。焊接件为搭接结构,如图3所示,因此在拉伸试件的夹持区必须添加垫片以避免出现偏载。本文选取放电能量为30 kJ、间距为1.4 mm的焊接接头进行盐雾腐蚀试验。

(a)焊接件拉伸示意图 (b)断裂样件

图3 焊接件拉伸试验

Fig.3 Tensile test of welded specimen

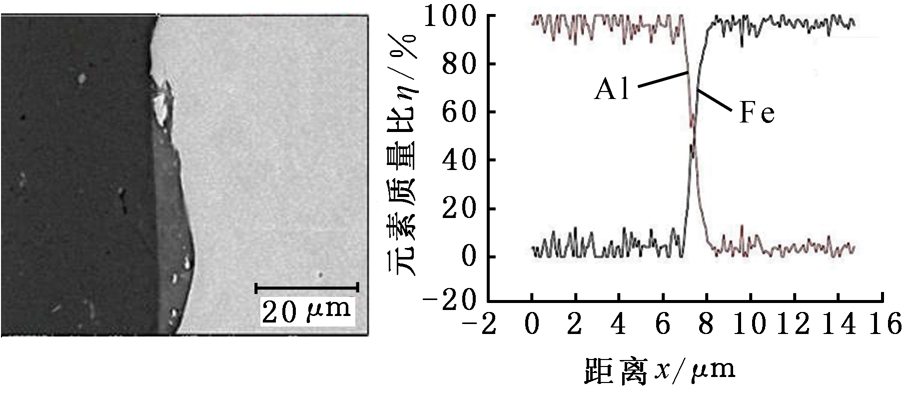

运用配有X射线能谱仪(EDS)装置的FEI QuANTA200场发射电子扫描显微镜对焊接接头进行显微组织形貌的观察和微区成分分析。图4a中,黑色区域为铝基体,白色区域为钢基体,结合区主要包括波形界面和灰色过渡区。通过EDS对铝-钢焊接界面过渡区进行元素分析(图4b),发现在接头过渡区内没有出现原子分布平台,说明过渡区仅仅发生了元素扩散,焊接接头的性能较好。

(a)焊接界面 (b)微区元素质量比

图4 焊接界面微观分析

Fig.4 Microanalysis of welding interface

1.2 试验方法

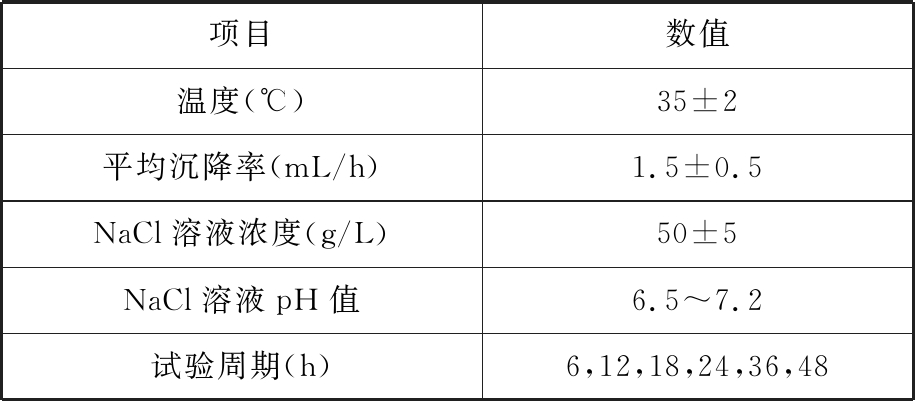

中性盐雾试验是应用最广的加速腐蚀方法之一。根据GB/T 10125-2012[12],中性盐雾试验的试验条件列于表1。试验在Q-FOG CCT-1100盐雾环境箱中进行,焊接件通过载物台悬空放置在环境箱内,焊接件相对载物台水平面呈60°倾斜放置。

表1 中性盐雾试验条件

Tab.1 Neutral salt spray test condition

项目数值温度(℃)35±2平均沉降率(mL/h)1.5±0.5NaCl溶液浓度(g/L)50±5NaCl溶液pH值6.5~7.2试验周期(h)6,12,18,24,36,48

2 结果与讨论

2.1 盐雾腐蚀试验后接头的力学性能

笔者用盐雾腐蚀后的焊接件的拉伸承载力和失重比对磁脉冲焊接接头的性能退化进行表征。

中性盐雾试验后的拉伸试验结果表明焊接件断裂位置均为焊缝,如图5所示。随着盐雾试验时间的延长,耐腐蚀性更差的钢侧表面红褐色的腐蚀产物增多,并出现了能反映盐雾液滴沉降和流动方式的条状腐蚀痕迹。耐腐蚀性较好的铝侧表面在靠近焊缝处发生了一定程度的剥蚀,出现白色的腐蚀产物,并且随着试验时间的延长,腐蚀程度加深;铝侧表面除焊缝外的其他部位腐蚀程度较小。

图5 盐雾腐蚀后的失效焊接件

Fig.5 Failed welded specimens after salt fog test

腐蚀6 h后,发现断口受到的影响较小,除焊缝外圈形成了少量的腐蚀外,焊道和焊缝内圈部分未发现明显腐蚀现象。随着时间的延长,Cl-的穿透作用加快,致密性差的两侧尖端被腐蚀液侵入。盐雾腐蚀12 h后,焊缝两侧尖端出现了明显的腐蚀痕迹。

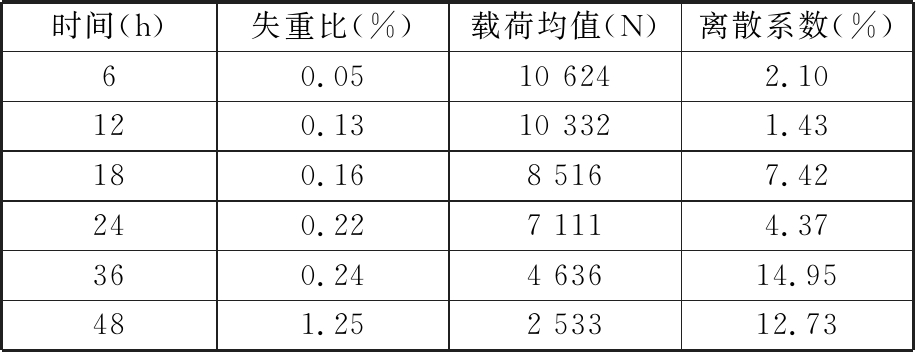

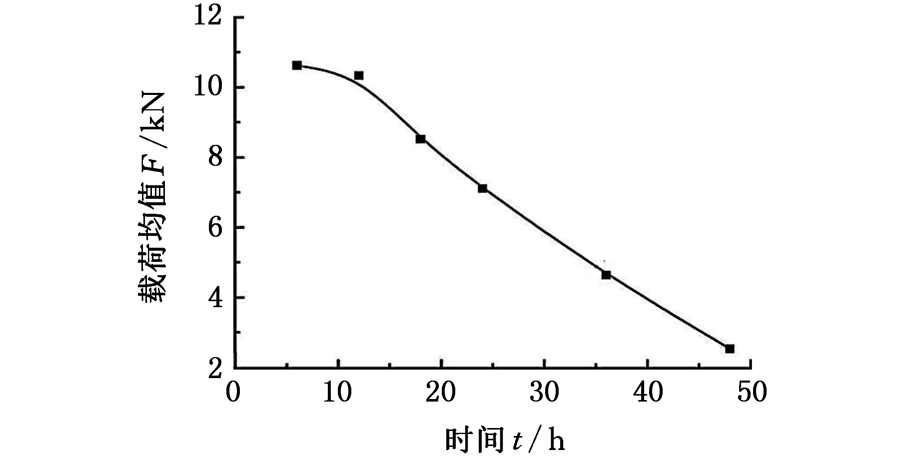

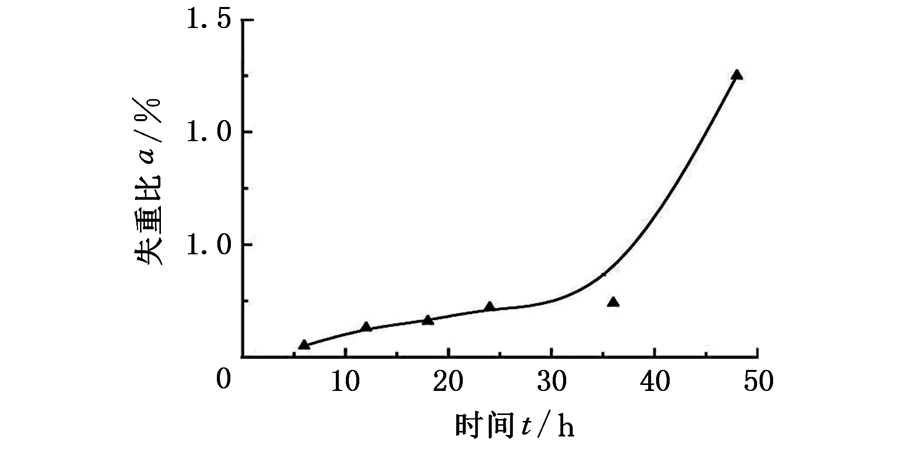

盐雾腐蚀后,焊接接头断裂试件的力学性能见表2,失重比(表征腐蚀速率)和性能退化的曲线见图6。从图6中可直观得到,6~18 h的失重比增加较快,18~36 h的失重比增加缓慢,腐蚀速率较低;从36 h开始,失重比快速提高,腐蚀速率大幅提高。6~18 h阶段,钢侧基体开始发生腐蚀,腐蚀速率较低。随着腐蚀时间的延长,腐蚀产物覆盖在钢基体表面,对腐蚀液的流入起到阻碍作用,对基体起到了一定的保护作用,这是18~36 h阶段焊接件失重比增加缓慢的原因之一;腐蚀时间超过36 h后,由于沉积溶液的蒸发,Cl-浓度上升,而铝合金在中性盐雾环境下为钝化态,其电化学电位比钢的电化学电位高,因此在腐蚀电池的作用下,铝-钢焊接件的钢材腐蚀速度大幅提高。

表2 盐雾腐蚀后铝-钢焊接件力学性能

Tab.2 Mechanical property of Al-Fe welded specimens after salt fog corrosion

时间(h)失重比(%)载荷均值(N)离散系数(%)60.05106242.10120.13103321.43180.1685167.42240.2271114.37360.24463614.95481.25253312.73

(a)载荷均值-时间曲线

(b)失重比-时间曲线

图6 盐雾试验后的铝-钢焊接件性能退化曲线

Fig.6 Performance degradation of Al-Fe welded specimens after salt fog tests

图6中的曲线展示了铝-钢焊接件在盐雾环境下的性能退化规律。随着腐蚀时间的延长,接头强度下降,48 h后的焊接接头强度已下降到原来的20%。焊接接头变形区的缝隙对液体具有引导作用,腐蚀液体更易进入焊缝区域。退化曲线显著的下降斜率说明铝-钢焊接接头对腐蚀环境很敏感。

2.2 中性盐雾下的焊接接头腐蚀行为

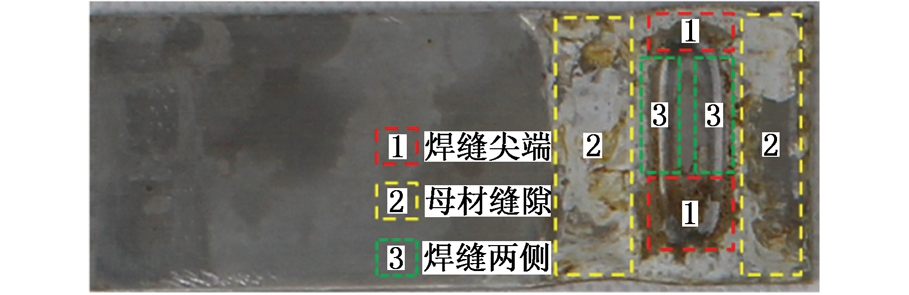

48 h的中性盐雾腐蚀后,焊接接头强度已经严重下降,为研究铝-钢磁脉冲焊接的腐蚀行为,对该腐蚀条件下焊接件的断口采用微观手段进行分析。铝侧腐蚀断口如图7所示,区域1~3分别表示焊接尖端、母材缝隙、焊缝两侧。由图7可看出,焊接尖端(区域1)已严重腐蚀,而焊缝两侧区域仍基本完好。因此可得到如下结论,腐蚀首先在致密程度较差的两侧尖端发生,靠近中心的区域焊接质量较好,故致密性良好。

图7 铝侧腐蚀断口图

Fig.7 Corrosion fracture in Aluminum side

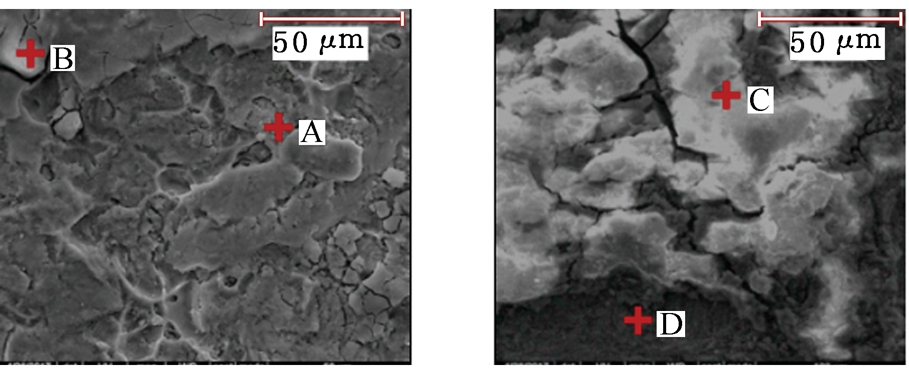

随后,还对该腐蚀区域进行了微观分析。由图8所示的腐蚀形貌可以看到,基体上附着大块疏松、破碎的腐蚀产物与二次产物,其原因在于,长时间的盐雾腐蚀后,腐蚀产物面积不断增大,形成堆积和分层。腐蚀产物的堆叠呈比较疏松的状态,故腐蚀液能够穿过腐蚀产物到达基体。这使得腐蚀产物间的相互作用力增大,出现龟裂现象。元素分析结果表明腐蚀产物为铝的氧化物、铁的氧化物的混合体。图8特征点A~D的元素含量被测量与统计见表3。A点的元素主要是铁,是两种焊接材料发生冶金结合时产生的,并受其他腐蚀产物(已去除)的保护。B点和C点的氧含量很高,这两点所在区域是为腐蚀严重区。D点的元素主要是铝,未发现腐蚀产物。

(a)区域1 (b)区域2

图8 铝侧腐蚀断口微观分析

Fig.8 Microanalysis of corrosion fracture in Aluminum side

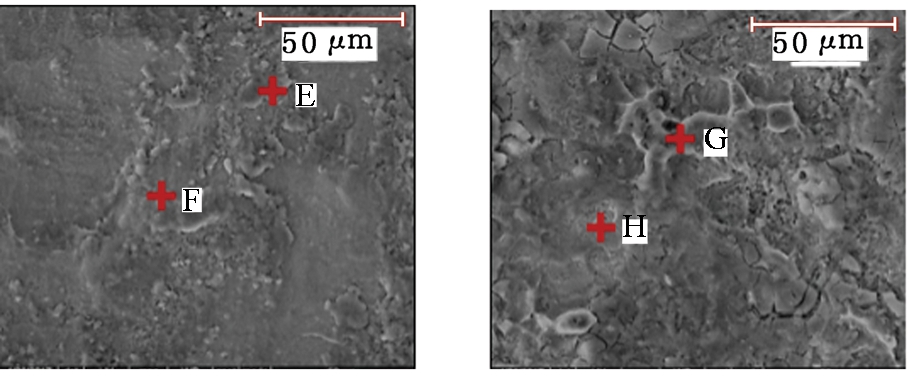

图9所示为钢侧断口的腐蚀情况,区域4表示母材与铝侧断口大致相同,不同的是由于耐蚀性较差,钢基体也发生了腐蚀。母材缝隙处的腐蚀较严重且十分均匀,钢基体由于远离焊缝,所以腐蚀程度相对较轻,且出现了竖直的花纹,这是因为焊接件与水平面呈一定角度摆放。

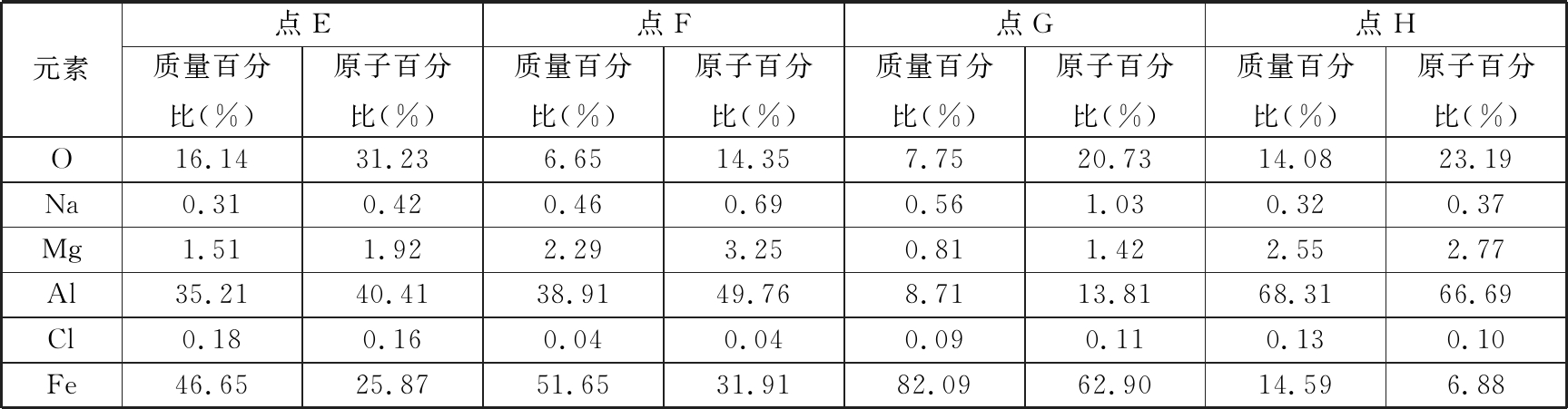

从微观分析结果可以看到,钢侧基体上的腐蚀产物以点状和局部破碎的形式呈现。点状腐蚀产物是钢发生点蚀而形成的;随着腐蚀时间的延长,腐蚀产物从最初的点状逐渐扩大;随后,腐蚀产物发生堆积层叠,并在内应力的作用下产生裂纹。图10特征点的元素分析结果见表4,结果显示Al、Fe、O为腐蚀产物中的主要成分。

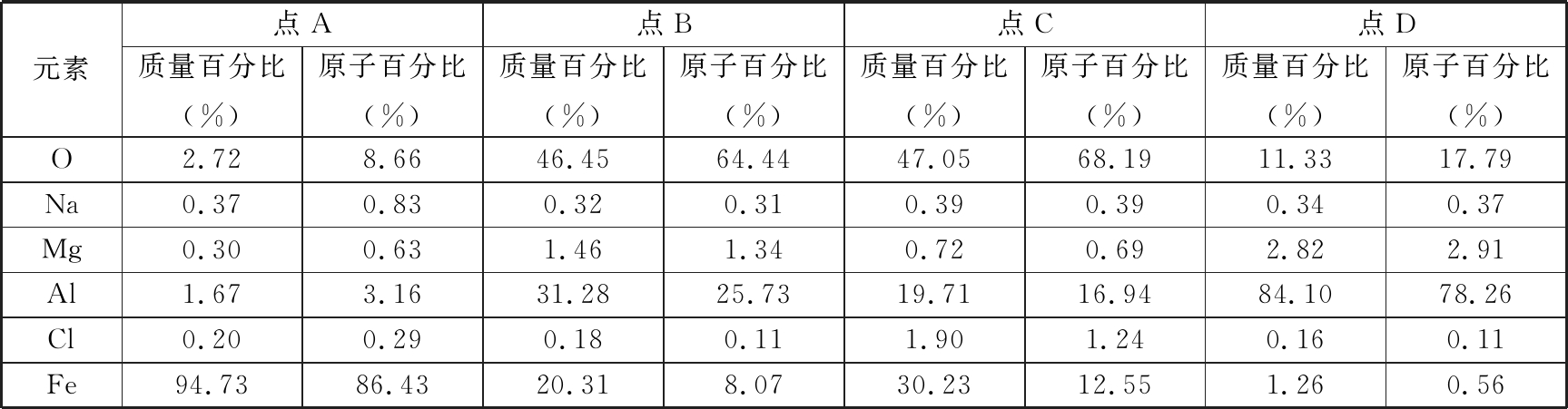

表3 点A、B、C、D的元素含量

Tab.3 Element contents of points A, B, C and D

元素点A点B点C点D质量百分比(%)原子百分比(%)质量百分比(%)原子百分比(%)质量百分比(%)原子百分比(%)质量百分比(%)原子百分比(%)O2.728.6646.4564.4447.0568.1911.3317.79Na0.370.830.320.310.390.390.340.37Mg0.300.631.461.340.720.692.822.91Al1.673.1631.2825.7319.7116.9484.1078.26Cl0.200.290.180.111.901.240.160.11Fe94.7386.4320.318.0730.2312.551.260.56

图9 钢侧腐蚀断口图

Fig.9 Corrosion fracture in Fe side

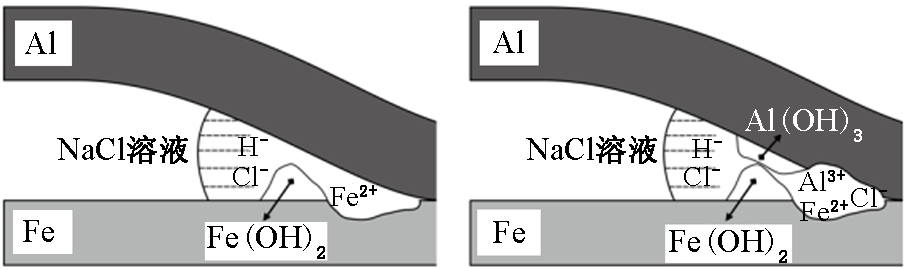

2.3 中性盐雾下的焊接接头腐蚀机理

基于对焊接件的退化规律和断口的微观分析,本节对腐蚀机理提出假设。图11a所示为接头焊缝与母材变形结合区。焊缝处,动件材料获得较大电磁力而产生较大变形,与静件结合紧密;焊缝两侧区域的垫片使动件材料变形相对较小,未实现两种母材的焊接,腐蚀溶液进入并沉积在该区域时,异质材料的焊接件与腐蚀液形成电偶腐蚀,该阶段为腐蚀过程1(图11b)。铝的耐腐蚀性较好,且电位高于铁,因此钢侧材料先发生腐蚀,初期产物为Fe(OH)2[12],腐蚀过程2如图11c所示。钢侧材料腐蚀加重,腐蚀产物堆积形成一个狭窄缝隙(图11d),起到阻碍外部氧气进入的作用,而焊缝区域致密性较好,因此缝隙内的氧含量不断降低,与缝隙外部形成氧浓差电池,缝隙内部金属成为阳极,腐蚀速度大大提升。腐蚀产物增加造成Fe2+无法迁移出去,进而发生水解反应。而后,H+又导致缝隙内溶液的pH值下降,达到铝基体表面氧化膜的耐受临界值时,铝侧母材发生腐蚀,该阶段为腐蚀过程3(图11d)。上述腐蚀过程表现为循环往复、相互促进的状态,使得整个腐蚀过程具有自催化的作用[13]。

(a)区域1 (b)区域2

图10 钢侧腐蚀断口微观分析

Fig.10 Microanalysis of corrosion fracture in Fe side

表4 点E、F、G、H的元素含量

Tab.4 Element contents of point E, F, G and H

元素点E点F点G点H质量百分比(%)原子百分比(%)质量百分比(%)原子百分比(%)质量百分比(%)原子百分比(%)质量百分比(%)原子百分比(%)O16.1431.236.6514.357.7520.7314.0823.19Na0.310.420.460.690.561.030.320.37Mg1.511.922.293.250.811.422.552.77Al35.2140.4138.9149.768.7113.8168.3166.69Cl0.180.160.040.040.090.110.130.10Fe46.6525.8751.6531.9182.0962.9014.596.88

(a)焊接接头剖视图 (b)腐蚀过程1

(c)腐蚀过程2 (d)腐蚀过程3

图11 铝-钢磁脉冲焊接接头缝隙腐蚀

Fig.11 Crevice corrosion of Al-Fe MPW joint

3 结论

(1)腐蚀6 h的焊缝断口受到的影响较小,仅在焊缝外圈形成了少量的腐蚀;随着腐蚀时间的延长,Cl-的穿透作用加快,两侧尖端作为焊接接头上结合较弱的区域,被腐蚀液侵入,进而致使整个焊缝出现腐蚀现象。

(2)以载荷均值表征的焊接件性能退化曲线近似线性变化,且下降幅度大。腐蚀时间达到48 h时,焊接接头强度已下降为原来的20%。

(3)基于对铝-钢磁脉冲焊接焊接接头的腐蚀行为分析,得出如下结论,焊接接头的腐蚀可视为具有自催化效应的腐蚀电池效应、氧浓差腐蚀电池效应、闭塞腐蚀电池效应的腐蚀。

[1] MILLER W, ZHUANG L, BOTTEMA J, et al. Recent Development in Aluminum Alloys for the Automotive Industry[J]. Materials Science and Engineering A, 2000, 280(1): 37-49.

[2] HAHN O, KURZOK J, TIMMERMANN R, et al. Joining of Mixed Material Constructions[EB/OL]. [2016-03-22]. http://www.lwf-paderborn.de/publikationen/tagungsbaende/details-tagungsbaende/artikel//chinese-german-ultralight-symposium.

[3] 陈树君, 夏羽, 于洋, 等.异质金属材料磁脉冲焊接技术[J].航空精密制造技术,2011,47(4):33-35.

CHEN Shujun, XIA Yu, YU Yang, et al. Dissimilar Metal Material Technology on Magnetic Pulse Welding[J]. Aviation Precision Manufacturing Technology, 2011, 47(4): 33-35.

[4] XU Zhidan, CUI Junjia, YU Haiping, et al. Research on the Impact Velocity of Magnetic Impulse Welding of Pipe Fitting[J]. Materials and Design, 2013, 49: 736-745.

[5] CUI Junjia, SUN Guangyong, LI Guangyao, et al. Specific Wave Interface and Its Formation during Magnetic Pulse Welding[J]. Applied Physics Letters, 2014, 105: 221901-221904.

[6] CUI Junjia, SUN Guangyong, XU Zhidan, et al. A Study on the Critical Wall Thickness of the Inner Tube for Magnetic Pulse Welding of Tubular Al-Fe Parts[J]. Journal of Materials Processing Technology, 2016, 227: 138-145.

[7] WLOKA J, LAUKANT H, GLATZEL U, et al. Corrosion Properties of Laser Beam Joints of Aluminum with Zinc-coated Steel[J]. Corrosion Science, 2007, 49(11): 4243-4258.

[8] SHI Yu, LI Jie, ZHANG Gang, et al. Corrosion Behavior of Aluminum-steel Weld-brazing Joint[J]. Journal of Materials Engineering and Performance, 2016, 25(5): 1916-1923.

[9] 顾玉芬, 李杰, 石玗, 等. 铝/钢异种金属电弧熔钎焊焊接接头的腐蚀性能[J]. 中国有色金属学报, 2016, 26(4): 758-765.

GU Yufen, LI Jie, SHI Yu, et al. Corrosion Property of Arc Welding Brazed Joint between Aluminum and Steel[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(4): 758-765.

[10] 于海平, 徐殿国, 李春峰. 异种金属磁脉冲连接技术的研究与应用[J]. 锻压技术,2009, 34(2):1-6.

YU Haiping, XU Dianguo, LI Chunfeng. Research and Application of Magnetic Pulse Joining for Dissimilar Metal Materials[J]. Forging and Stamping Technology,2009,34(2):1-6.

[11] 崔俊佳, 袁伟, 李光耀. 汽车车身异种金属板件磁脉冲焊接工艺研究[J]. 汽车工程, 2017, 39(1):113-120.

CUI Junjia, YUAN Wei, LI Guangyao.A Study on Magnetic Pulse Welding Process for Dissimilar Sheet Metals of Autobodyl[J]. Automotive Engineering, 2017, 39(1): 113-120.

[12] 韩顺昌. 金属腐蚀显微组织图谱[M].北京:国防工业出版社,2008: 46-47.

HAN Shunchang. Atlas of Microstructure on Metal Corrosion[M].Beijing: National Defend Industry Press, 2008: 46-47.

[13] 龚敏.金属腐蚀理论及腐蚀控制[M].北京:化学工业出版社,2009: 113.