0 引言

液压系统的状态评估对设备的安全运行,延长元件使用寿命,提高系统的可靠性以及降低维护成本起到重要作用,如何提高评估模型精度已成为该领域研究的重点和热点问题[1-2]。液压系统的封闭性和液压元件的结构复杂性导致状态评估模型中特征信息的模糊性和不完备性更加严重,对基于多信息融合算法的状态评估模型提出了更高的要求。大多数国内学者是从增强信号滤波处理效果和提取更为敏感的特征信息两个角度进行研究,以此达到提高评估模型精度的目的[3-4]。国外学者更多的是通过先进的检测技术来获得更准确的评估结果[5-6]。调研发现,在液压系统研究领域中有关基于故障机理分析提高多信息状态评估模型精度的研究鲜有报道。

本文以液压泵滑靴磨损故障为例,从故障机理研究出发,分析故障程度与故障特征信息间的量化对应关系,采用对机械设备反应敏感的振动烈度作为特征因子进行液压泵壳体振动、出口流量及压力三种信号的烈度特征提取,结合BP神经网络和D-S证据理论方法建立了基于多信息决策融合算法的状态评估模型,最后通过测试实验对提出的模型进行了实验验证。

1 滑靴磨损机理分析

1.1 滑靴磨损原因

外边缘偏磨磨损是最为常见的一种滑靴磨损形式。泵工作时滑靴受离心力矩和摩擦力矩作用,相对斜盘产生一定的倾覆,使滑靴副局部接触应力增大,在滑靴底面和斜盘之间形成微小的楔形间隙,间隙收敛区形成油膜动压支承效应,产生抗倾覆力矩,减小了滑靴和斜盘的局部接触应力。在恶劣工况或油液污染条件下,抗倾覆力矩作用减弱,滑靴外边缘与斜盘接触应力增大,极易发生磨损故障。

考虑到滑靴自转,且忽略磨损程度沿滑靴底面周向的差异性,可将外边缘磨损形状近似视为圆周形。滑靴外边缘磨损截面如图1所示。图1中,R1和R2为密封带的内半径和外半径;C为外边缘径向磨损量;d为柱塞直径;![]() 为滑靴磨损时油膜液压支承力;FN为滑靴对斜盘的压紧力;p0为中间油室压力;pd为泵供油压力。

为滑靴磨损时油膜液压支承力;FN为滑靴对斜盘的压紧力;p0为中间油室压力;pd为泵供油压力。

图1 滑靴外边缘圆形磨损结构

Fig.1 Circular wear structure of the outer edge of slipper

滑靴对斜盘的压紧力

(1)

式中,γ为柱塞泵斜盘倾角。

滑靴发生磨损时油膜液压支承力

(2)

取p0=pd,根据压紧系数的定义,结合式(1)和式(2)可得滑靴磨损过程中压紧系数的表达式:

(3)

滑靴在磨损过程中受到的摩擦力

(4)

式中,μ为滑靴和斜盘之间的动摩擦因数。

滑靴产生磨损时的许用摩擦力

(5)

式中,[q]为滑靴在斜盘表面滑动时的许用比压。

1.2 液压泵不同工作状态的区域划分方法

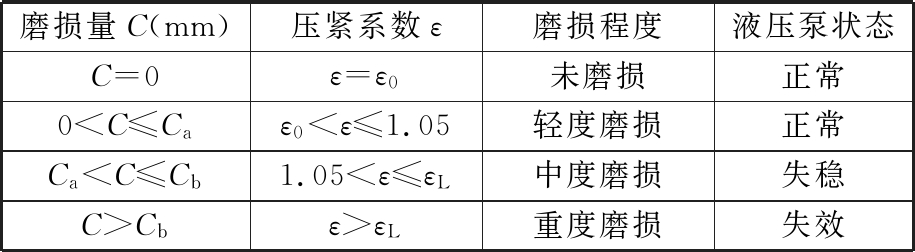

本文将压紧系数ε作为滑靴性能退化参数,将外边缘径向磨损量C作为故障参数,进行液压泵状态区域划分。压紧系数是剩余压紧力法设计滑靴时的主要参数,反映了剩余压紧力的大小,决定了滑靴对斜盘的压紧程度和滑靴的摩擦功率损失,在设计滑靴副时一般最大可取ε=1.05。根据滑靴副压紧系数大小可划分出液压泵的3种工作状态:正常、失稳和失效。通过式(3)得到液压泵压紧系数ε随滑靴外边缘径向磨损量C的变化规律,并建立滑靴磨损程度与液压泵工作状态的对应关系,见表1。其中,ε0为滑靴副初始压紧系数;εL为压紧力达到许用比压时的压紧系数;ε=1.05为滑靴设计时的最大允许压紧系数。Ca为ε=1.05时对应的滑靴磨损量;Cb为ε=εL时对应的滑靴磨损量。

表1 滑靴磨损程度与液压泵工作状态的对应关系

Tab.1 Relationship between wear degree of slipper and working state of hydraulic pump

磨损量C(mm)压紧系数ε磨损程度液压泵状态C=0ε=ε0未磨损正常0

2 多信息烈度特征提取

2.1 振动烈度的频域计算方法

振动烈度的大小等于机械振动速度的均方根值,它反映了包含各次谐波能量的总振动能量的大小,其表达式为

(6)

式中,N为信号长度;v(n)为振动速度。

利用离散傅里叶变换理论,可得频域信号X(k)的表达式:

(7)

式中,x(n)为实测N点振动信号。

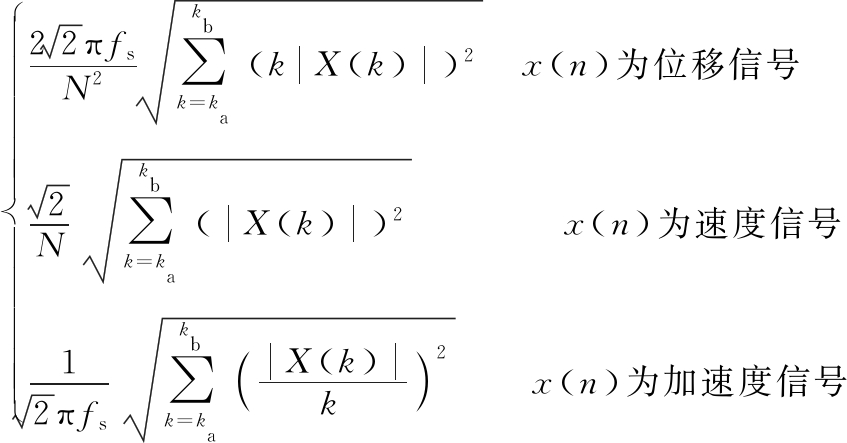

根据信号x(n)的类型,分三种情况来计算频率范围为fa~fb的位移、速度和加速度信号的振动烈度[7]:

Vims=

(8)

式中,fs为信号采样频率;ka为大于Nfa/fs的最小整数;kb为小于Nfb/fs的最大整数。

2.2 信号烈度特征的物理量转换

液压泵壳体的振动信号可利用振动烈度的频域计算方法直接提取烈度特征因子。泵出口流量信号和压力信号则需通过物理量转换法,转换成速度和加速度信号才能提取烈度特征。转换公式如下:

vsh=4qsh/(πD2)

(9)

ash=πd2psh/(4mg)

(10)

式中,vsh为泵出口瞬时流速;qsh为泵出口瞬时流量;D为泵出口管径;ash为柱塞的瞬时加速度;psh为泵出口的瞬时压力;mg为单柱塞质量。

3 多信息决策融合算法

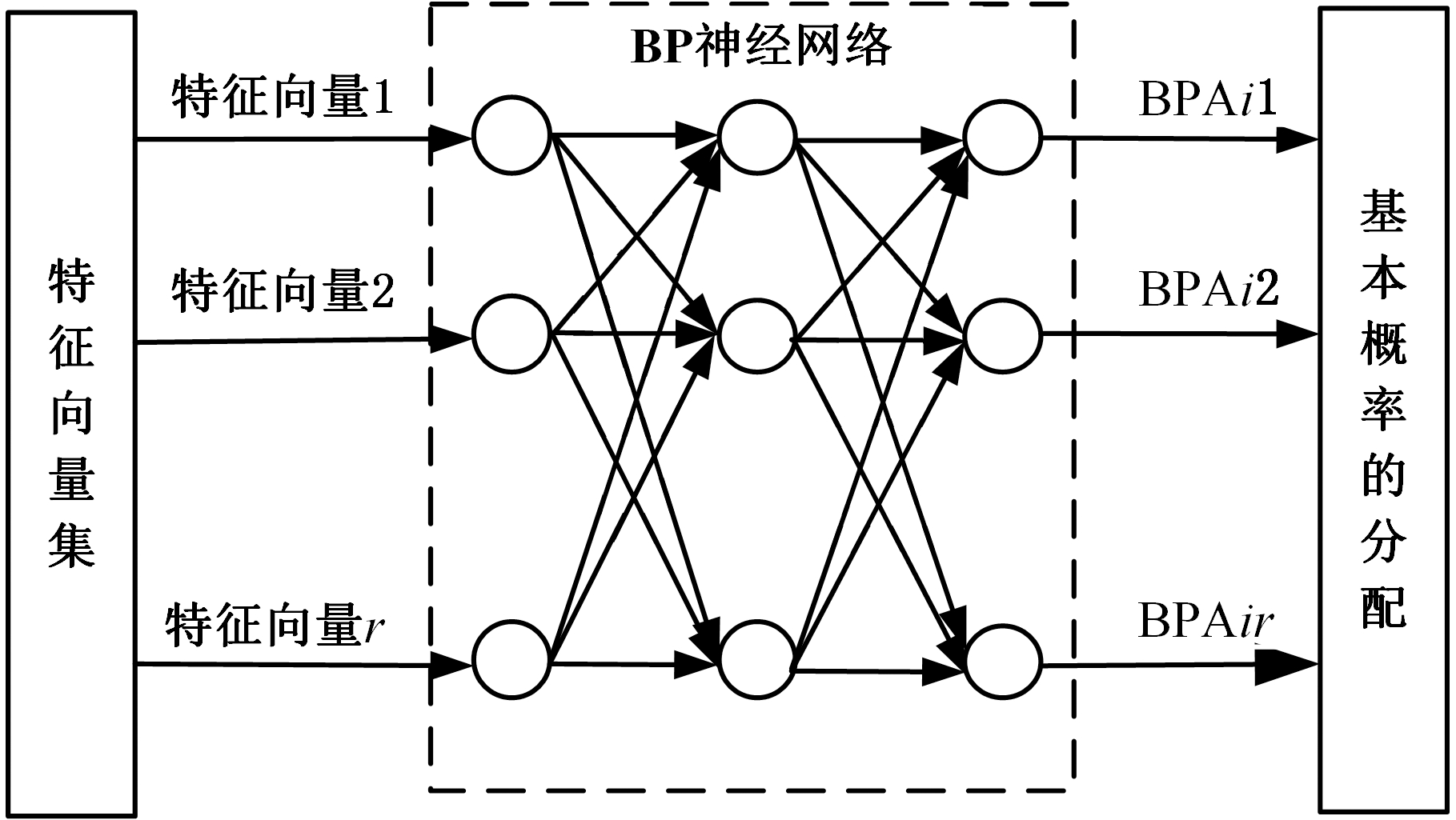

3.1 基于BP神经网络的基本概率分配

对于第i个传感器,特征因子集中含r个特征向量,识别框架中有m种模式,隐单元数目的计算公式为![]() 采用Sigmoid型传递函数,学习速率选0.05,网络的误差设定为0.005。建立BP神经网络结构,将第i个BP网络输出结果值作为识别框架中每个对应元素A的基本概率分配值mi(A),从而获得含r个特征向量的基本概率分配(BPAir)[8],如图2所示。

采用Sigmoid型传递函数,学习速率选0.05,网络的误差设定为0.005。建立BP神经网络结构,将第i个BP网络输出结果值作为识别框架中每个对应元素A的基本概率分配值mi(A),从而获得含r个特征向量的基本概率分配(BPAir)[8],如图2所示。

图2 BP神经网络结构

Fig.2 BP neural network structure

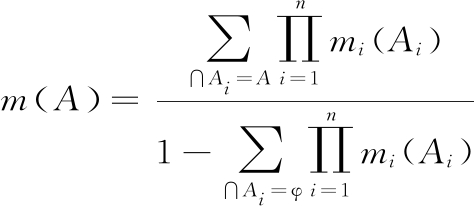

3.2 基于D-S证据理论的多信息融合

D-S证据理论通过对同一识别框架上所有证据体进行融合推理得到决策融合结果[9],D-S合成法则是决策融合过程中的重要法则。设同一识别框架上有n个信度函数,BP神经网络分配各信度函数的基本概率为m1,m2,…,mn,证据的焦元为A1,A2,…,An,多信息决策融合算法的m(A)计算公式为

(11)

4 液压泵多信息烈度特征状态评估方法

评估方法的详细流程如图3所示,具体实现步骤如下:①基于故障机理找出液压泵性能退化特征参数与故障参数间的变化规律,进行液压泵工作状态的区域划分;②每种工作状态对应的区域中确定多个故障参数值,采用人为破坏的方式制作故障样件;③通过振动烈度的频域计算方法提取泵壳体振动、出口流量和压力信号的烈度特征因子,并通过特征对故障的敏感性进行分析,构建烈度特征因子训练样本集;④采用最小二乘法进行数据拟合找出烈度特征因子与故障程度的量化对应关系;⑤采用BP神经网络进行烈度特征向量的基本概率分配,利用D-S证据理论合成法则进行决策融合建立状态评估模型;⑥利用测试样本验证评估模型的有效性和测试出相应的评估精度。

图3 多信息烈度特征状态评估方法流程

Fig.3 Multi-information intensity characteristic state assessment method flow

5 实验分析

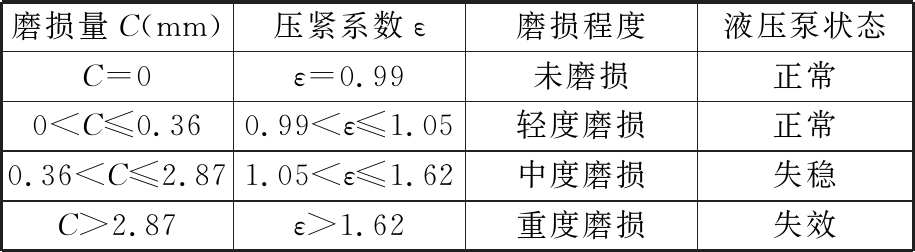

选用10MCY14-1B型轴向柱塞泵作为被试泵,在液压泵故障模拟及信号采集试验台(图4)上设定电机转速为1 500 r/min,工作压力调定为10 MPa。

图4 液压泵故障模拟及信号采集试验台

Fig.4 Hydraulic pump fault simulation and signal acquisition test bench

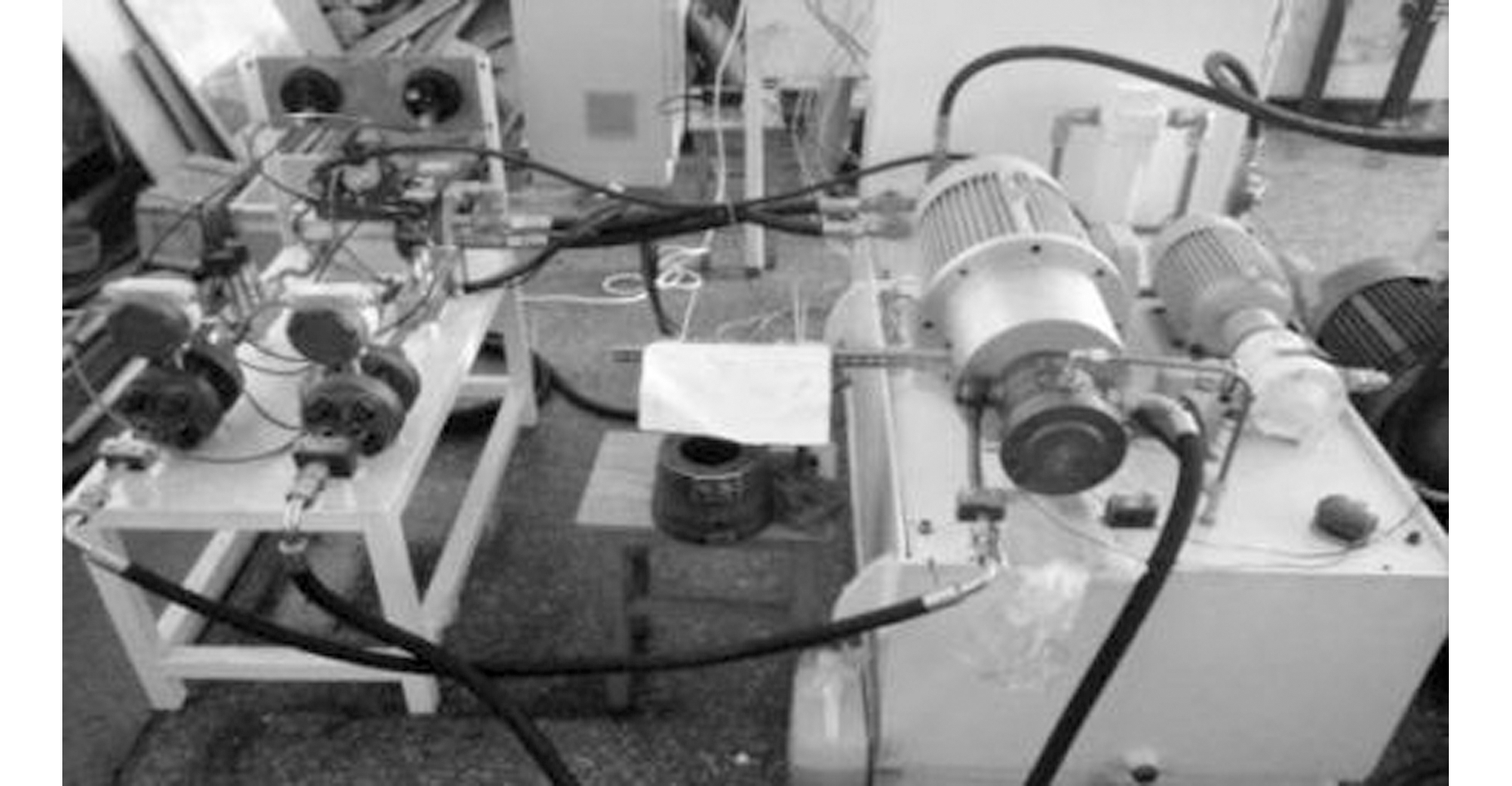

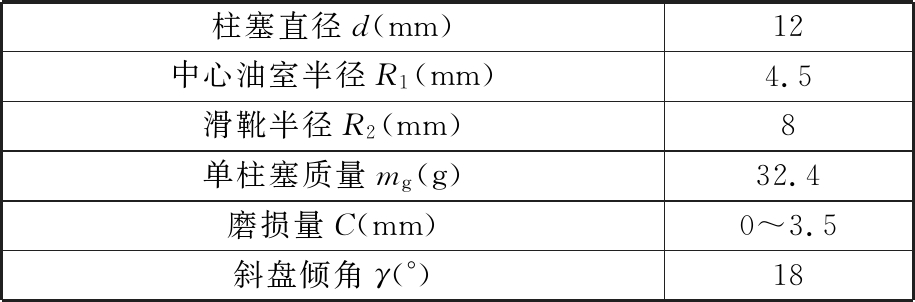

5.1 被试泵不同工作状态的区域划分

被试泵滑靴材料为铝青铜,斜盘材料为球墨铸铁,则滑靴产生滑动摩擦时的许用比压[q]=25 MPa,滑靴和斜盘之间的动摩擦因数μ=0.15。滑靴副部分结构参数见表2。通过式(3)可求得滑靴未磨损时的初始压紧系数ε0=0.99,也可求得ε=1.05时对应的滑靴磨损量Ca=0.36 mm。当Ff增大到![]() 时液压泵开始进入失效状态,结合式(4)和式(5)可得磨损量Cb=2.87 mm和压紧系数εL=1.62。由此可确定被试泵工作状态的区域划分结果,见表3。

时液压泵开始进入失效状态,结合式(4)和式(5)可得磨损量Cb=2.87 mm和压紧系数εL=1.62。由此可确定被试泵工作状态的区域划分结果,见表3。

表2 滑靴副结构参数

Tab.2 Slipper pair structure parameters

柱塞直径d(mm)12中心油室半径R1(mm)4.5滑靴半径R2(mm)8单柱塞质量mg(g)32.4磨损量C(mm)0~3.5斜盘倾角γ(°)18

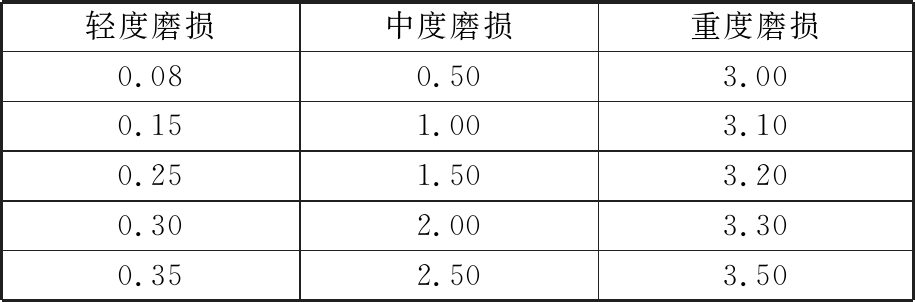

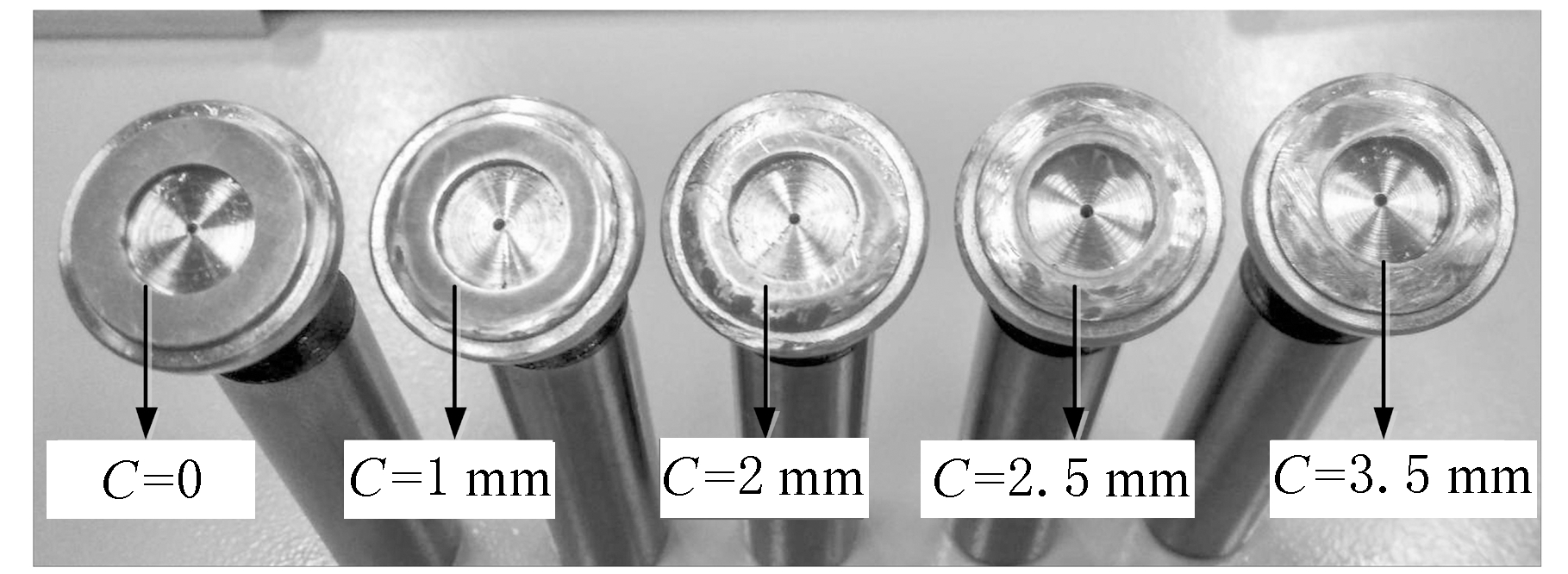

依据表3,每种磨损程度按不同的磨损量各制作5个故障样件,共15个,见表4。部分实验样件故障形式见图5。设置采样频率为10 kHz,通过故障件替代正常件的方式模拟故障,每个实验样件采集10组泵壳体振动信号、泵出口压力信号以及泵出口流量信号,截取1 s时间段的数据进行分析。

表3 被试泵的工作状态区域划分

Tab.3 Working state division of the pump under test

磨损量C(mm)压紧系数ε磨损程度液压泵状态C=0ε=0.99未磨损正常0

表4 实验试样磨损量

Tab.4 Wear amount of test samples mm

轻度磨损中度磨损重度磨损0.080.503.000.151.003.100.251.503.200.302.003.300.352.503.50

图5 部分实验样件

Fig.5 Partial experimental samples

5.2 多源信号烈度特征因子的提取及敏感性分析

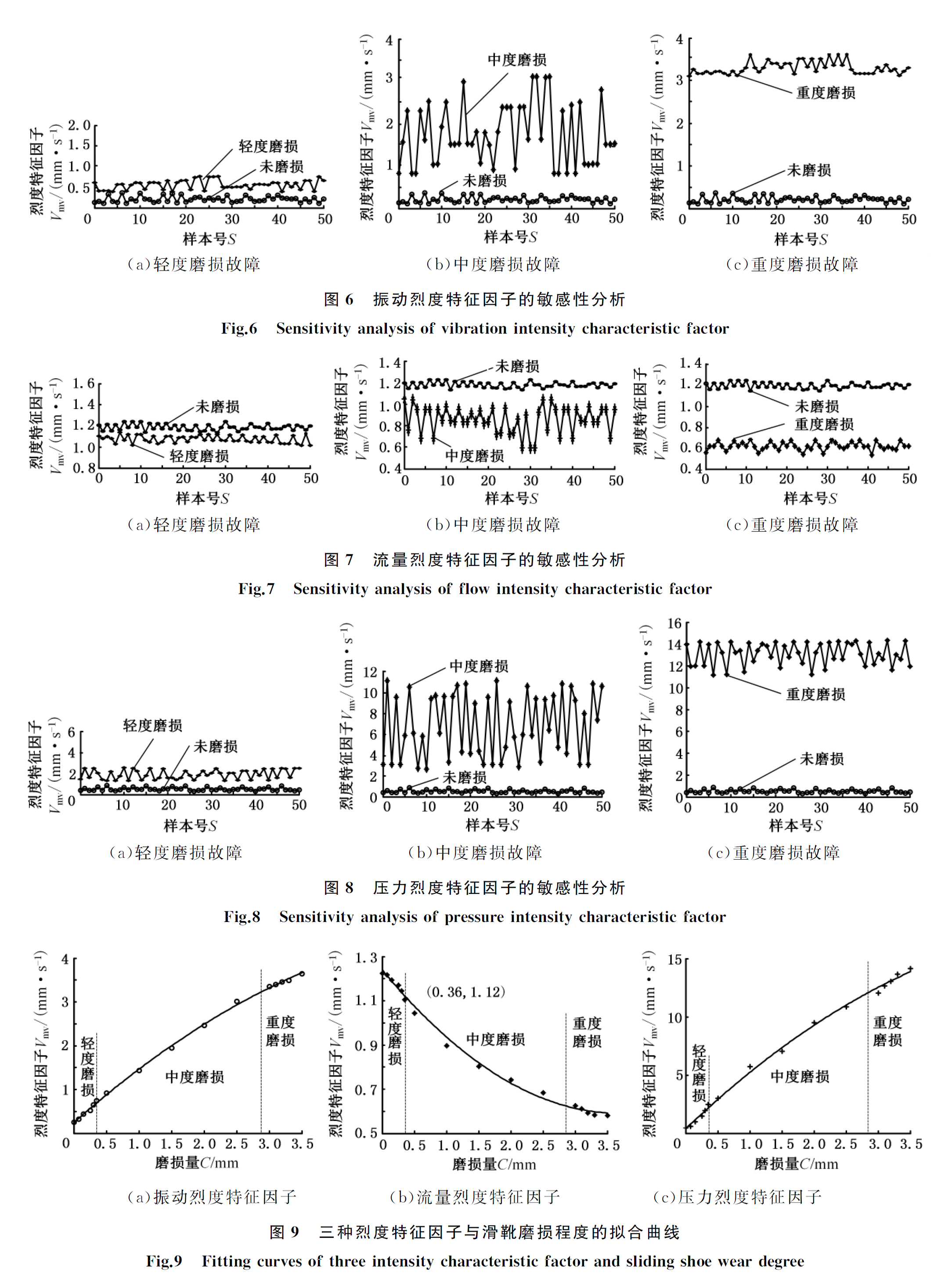

首先采用物理量转换法将流量和压力信号转换成速度和加速度信号,再利用振动烈度的频域计算方法同时提取3种信号的烈度特征因子,通过磨损滑靴与未磨损滑靴烈度特征因子变化趋势的对比,分析各信号对磨损故障的敏感性,如图6~8所示。可知,振动、流量和压力烈度特征因子对滑靴磨损故障都有一定的敏感性。随着滑靴磨损程度的加剧,振动烈度特征因子和压力烈度特征因子有明显的增大趋势,而压力烈度特征因子增大的幅度尤为显著。流量烈度特征因子呈现缓慢减小的趋势。由此可见,压力烈度特征因子敏感性最强,其次是振动烈度特征因子,而流量烈度特征因子敏感性一般。由此可知,3种特征因子均可作为状态评估模型建立的烈度特征向量。

5.3 液压泵多信息烈度特征状态评估

5.3.1 融合故障机理的烈度特征向量

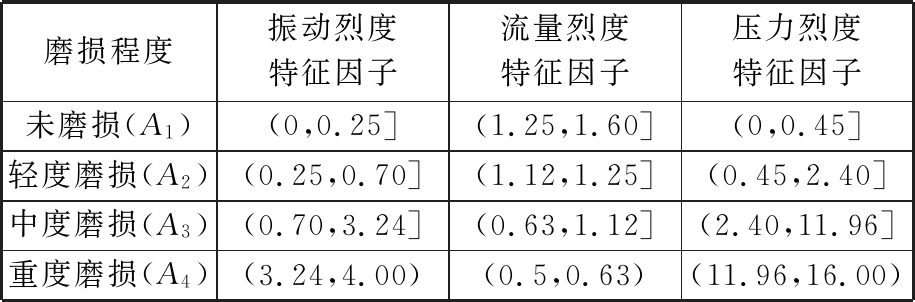

采用数据拟合方法得到烈度特征因子与滑靴磨损程度的一一对应关系,其拟合曲线方程为

R(C)=a+bC+cC2

(14)

式中,a、b、c为通过“最小二乘法”获得的二阶多项式系数。

计算出不同磨损程度下3种信号的烈度特征平均值进行数据拟合,得到各烈度特征因子与滑靴磨损程度的拟合曲线,如图9所示。

由图9可得到烈度特征因子与滑靴磨损程度的量化对应关系,见表5。

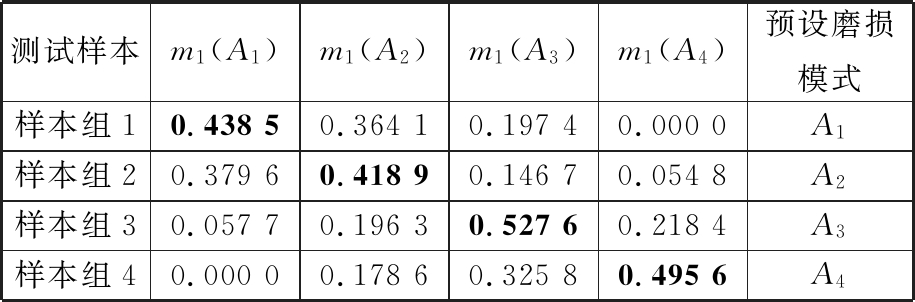

5.3.2 烈度特征向量的基本概率分配

将基于BP神经网络的基本概率分配识别框架预设为以下4种模式:未磨损(A1)、轻度磨损(A2)、中度磨损(A3)、重度磨损(A4)。振动、流量和压力烈度特征因子集中含有4种特征向量,故隐层单元数目h可取13,从而构造出BP神经网络结构。采集4种模式的信号,每种模式50组,共200组数据制作测试样本,输入BP神经网络结构中进行振动、流量和压力烈度特征向量的基本概率分配,结果见表6~表8。

表5 烈度特征因子与磨损程度的对应关系

Tab.5 Correspondence between intensity characteristic factor and wear level

磨损程度振动烈度特征因子流量烈度特征因子压力烈度特征因子未磨损(A1)(0,0.25](1.25,1.60](0,0.45]轻度磨损(A2)(0.25,0.70](1.12,1.25](0.45,2.40]中度磨损(A3)(0.70,3.24](0.63,1.12](2.40,11.96]重度磨损(A4)(3.24,4.00)(0.5,0.63)(11.96,16.00)

表6 振动烈度特征向量的基本概率分配

Tab.6 Basic probability distribution of vibration intensity feature vector

测试样本m1(A1)m1(A2)m1(A3)m1(A4)预设磨损模式样本组10.61560.36240.02200.0000A1样本组20.34350.51890.13230.0053A2样本组30.01930.15960.67240.1487A3样本组40.00000.06330.27890.6578A4

表7 流量烈度特征向量的基本概率分配

Tab.7 Basic probability distribution of traffic intensity feature vectors

测试样本m1(A1)m1(A2)m1(A3)m1(A4)预设磨损模式样本组10.43850.36410.19740.0000A1样本组20.37960.41890.14670.0548A2样本组30.05770.19630.52760.2184A3样本组40.00000.17860.32580.4956A4

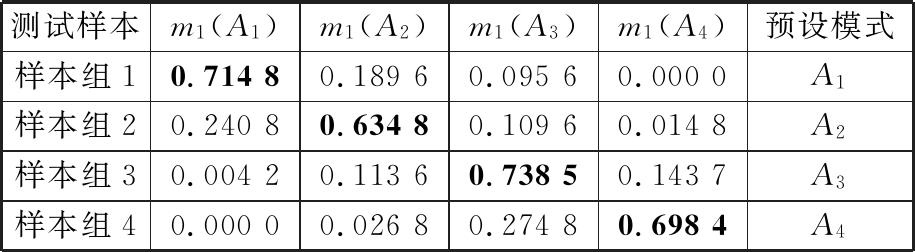

表8 压力烈度特征向量的基本概率分配

Tab.8 Basic probability distribution of pressure intensity feature vectors

测试样本m1(A1)m1(A2)m1(A3)m1(A4)预设模式样本组10.71480.18960.09560.0000A1样本组20.24080.63480.10960.0148A2样本组30.00420.11360.73850.1437A3样本组40.00000.02680.27480.6984A4

5.3.3 多信息烈度特征融合评估结果

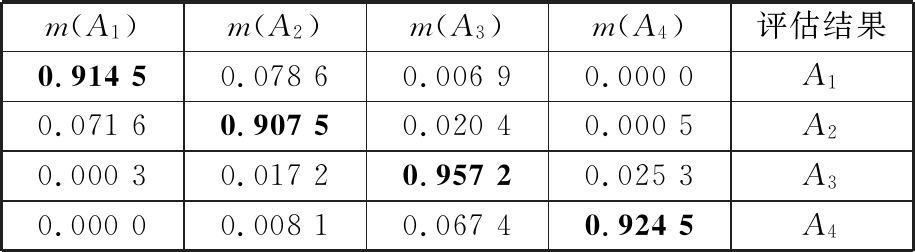

用D-S证据理论多信息决策融合算法融合振动、流量和压力烈度特征向量的基本概率,输出最终的融合评估结果,见表9。

表9 多信息决策融合评估结果

Tab.9 Multi-information decision fusion evaluation result

m(A1)m(A2)m(A3)m(A4)评估结果0.91450.07860.00690.0000A10.07160.90750.02040.0005A20.00030.01720.95720.0253A30.00000.00810.06740.9245A4

可以看出,中度磨损(液压泵失稳)状态评估的准确率最高,为95.72%;重度磨损(液压泵失效)状态评估的准确率也高达92.45%;未磨损和轻度磨损同属于液压泵正常状态,其评估的准确率最低,分别为91.45%和90.75%。由此证明,本文提出的液压泵多信息烈度特征融合状态评估模型可以实现对液压泵工作状态的有效评估,且平均准确率能够达到92%以上。本课题组提出的基于证据理论的多源多特征融合的故障诊断方法[10],所用特征信息由于缺少故障机理的支撑,建立的多信息决策融合模型故障诊断的平均准确率仅为80%左右。由此说明,融合故障机理的特征信息可以大幅提高多信息融合评估模型的精度和评估结果的准确率[11]。

6 结论

(1)利用压紧系数作为阈值参数对滑靴外边缘磨损程度进行了区域划分,为评估模型提供了可靠的评估依据。

(2)基于故障机理利用最小二乘法对取出的振动、流量和压力烈度特征因子进行数据拟合,得到特征信息与故障程度的量化对应关系,解决了特征信息缺乏故障机理的问题。

(3)通过实验分析,验证了基于该方法的评估模型能对液压泵滑靴磨损程度进行准确的评估,从而为液压泵其他摩擦副故障以及其他液压元件的状态评估方法研究提供了理论参考。

[1] SAKTHIVEL N R, NAIR B B,SUGUMARAN V. Soft Computing Approach to Fault Diagnosis of Centrifugal Pump[J]. Applied Soft Computing, 2012,12(5):1574-1581.

[2] 王少萍, 苑中魁, 杨光琴. 液压泵信息融合故障诊断[J]. 中国机械工程, 2005, 16(4):327-331.

WANG Shaoping, YUAN Zhongkui, YANG Guang-qin. Study on Diagnosis of Data Fussion in Hydraulic Pump[J]. China Mechanical Engineering, 2005, 16(4):327-331.

[3] 郑直, 姜万录, 朱勇,等.形态差值滤波及形态指数在液压泵滑靴磨损状态评估中的应用[J]. 振动与冲击, 2015,34(12):13-17.

ZHENG Zhi, JIANG Wanlu, ZHU Yong, et al. Application of Morphological Difference Filter and Morphological Index to Wear Condition Assessment of Hydraulic Pump Slipper[J]. Journal of Vibration and Shock, 2015,34(12):13-17.

[4] 王浩任, 黄亦翔, 赵帅,等. 基于小波包和拉普拉斯特征值映射的柱塞泵健康评估方法[J]. 振动与冲击, 2017,36(22):45-50.

WANG Haoren, HUANG Yixiang, ZHAO Shuai, et al. Health Assessment for Piston Pump Based on WPD and LE[J]. Journal of Vibration and Shock,

2017,36(22):45-50.

[5] TREUHAFT M B, TIMMONS S A, EBERLE D C, et al. Wear Measurement of a Large Ydraulic Fluid Power Pump Using Radioactive Tracer Wear Technology[C]//ASME 2003 International Mechanical Engineering Congress and Exposition. Washington D C, 2003:55-64.

[6] AHONEN T, TAMMINEN J, AHOLA J, et al. Laboratory Evaluation of the VSD-based Hybrid Estimation Method for the Pump Operational State[C]//European Conference on Power Electronics and Applications. Birmingham, 2011:1-10.

[7] 樊新海,赵智勇,安钢,等. 机械振动烈度的频域算法研究[J]. 装甲兵工程学院学报, 2008,22(1):42-45.

FAN Xinhai, ZHAO Zhiyong, AN Gang, et al. Research on the Arithmetic of Mechaincal Vibration Severtity in Frequency Domain[J]. Journal of Academy Armored Force Engineering, 2008, 22 (1):42-45.

[8] 姜万录, 李冲祥.神经网络和证据理论融合的故障诊断方法研究[J].中国机械工程, 2004, 15(9):760-764.

JIANG Wanlu, LI Chongyang. On Fault Diagnosis Method Fusion ANN and Evidence Theory[J]. China Mechanical Engineering,2004, 15(9):760-764.

[9] HEGARAT-MASCLE S L, BLOCH I, VIDAL-MADJAR D. Application of Dempster-shafer Evidence Theory to Unsupervised Classification in Multisource Remote Sensing [J].IEEE Trans. on Geoscience and Remote Sensing, 1997, 35:1015-1031.

[10] 吴胜强, 姜万录. 基于证据理论多源多特征融合的柱塞泵故障诊断方法[J]. 中国工程机械学报, 2011, 9(1):98-102.

WU Shengqiang, JIANG Wanlu. Multi-source and Multi-feature Fused Fault Diagnosis on Piston Pump Based on Evidence Theory[J]. Chinese Journal of Construction Machinery, 2011, 9(1):98-102.

[11] 李晓明. 变转速液压泵多信息烈度特征状态评估方法研究[D]. 秦皇岛:燕山大学, 2018:17-24.

LI Xiaoming. Research on Multi-information Intensity Characteristic Condition Evaluation of Variable Speed Hydraulic Pump[J]. Qinghuangdao: Yanshan University , 2018:17-24.