0 引言

连铸结晶器的非正弦振动是发展高效连铸的关键技术之一[1-2]。利用伺服电机的单方向、变角速度转动来驱动结晶器非正弦振动是一种新方式[3],具有传动系统简单、结构紧凑、使用寿命长、节能降耗、便于维护等优点。

在工业实际中,连铸结晶器振动系统存在初始时刻偏心轴机械零位的偏移、外部时变扰动等问题,因此常采用结晶器振动位移闭环控制来提高结晶器的跟踪精度,保证结晶器振动的平稳性。伺服电机驱动的连铸结晶器振动位移系统中,系统输出量为结晶器振动位移,执行机构为伺服电机。根据文献[3]的分析可知,结晶器的振动位移曲线近似正弦函数曲线且为中心对称,而伺服电机为单方向转动,电机角位移恒大于0,因此在区间[0,∞)内,伺服电机角位移与结晶器振动位移不是一一对应,增加了控制器设计的复杂性。文献[4]采用T-S模型将输出非线性系统转化为线性时变系统,并考虑系统的约束条件来设计控制器;文献[5]采用反馈线性化的方法对模型进行输入输出线性化,实现系统的解耦和非线性模型的线性化;文献[6]通过构建输出与输入的函数关系,采用极值搜索方法设计控制器。但伺服电机近似为线性系统,结晶器振动位移为非线性,采用上述方法求解跟踪控制问题仍然比较复杂。

针对输出方程为非线性周期函数的问题,文献[7]采用分段函数的处理方法,以结晶器振动周期为界,对不同的区间段,采用不同的控制策略建立结晶器振动位移输出到转角的映射关系。分段函数方法已应用于多种控制器的设计[8-10]。但在实际中,由于采样周期的存在易造成分段区间判定条件的误差,使得分段函数变化提前或滞后,从而造成计算误差,影响控制效果。

本文在分段函数的基础上提出一种基于误差的非线性处理算法,通过建立偏心轴转角误差与结晶器振动位移的映射关系,来保证伺服电机转角到结晶器振动位移非线性关系的唯一性。为验证本文非线性处理算法的有效性,设计了伺服电机驱动的连铸结晶器振动系统位移环PID控制器,并通过仿真和实验研究,对比分析正弦和非正弦两种给定信号情况下的跟踪效果,验证本文所提方法的有效性。

1 伺服电机驱动的连铸结晶器模型分析

1.1 系统模型

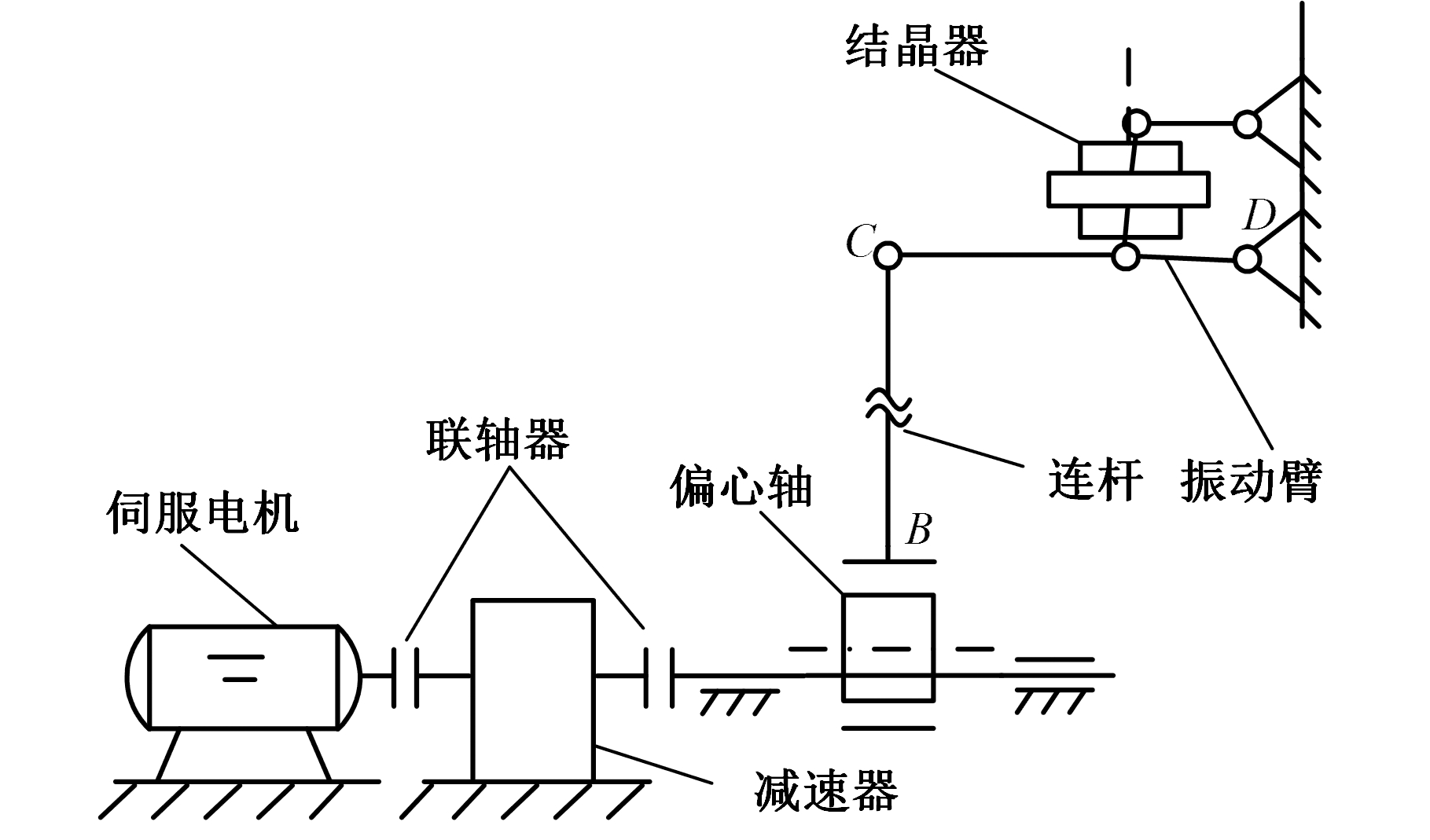

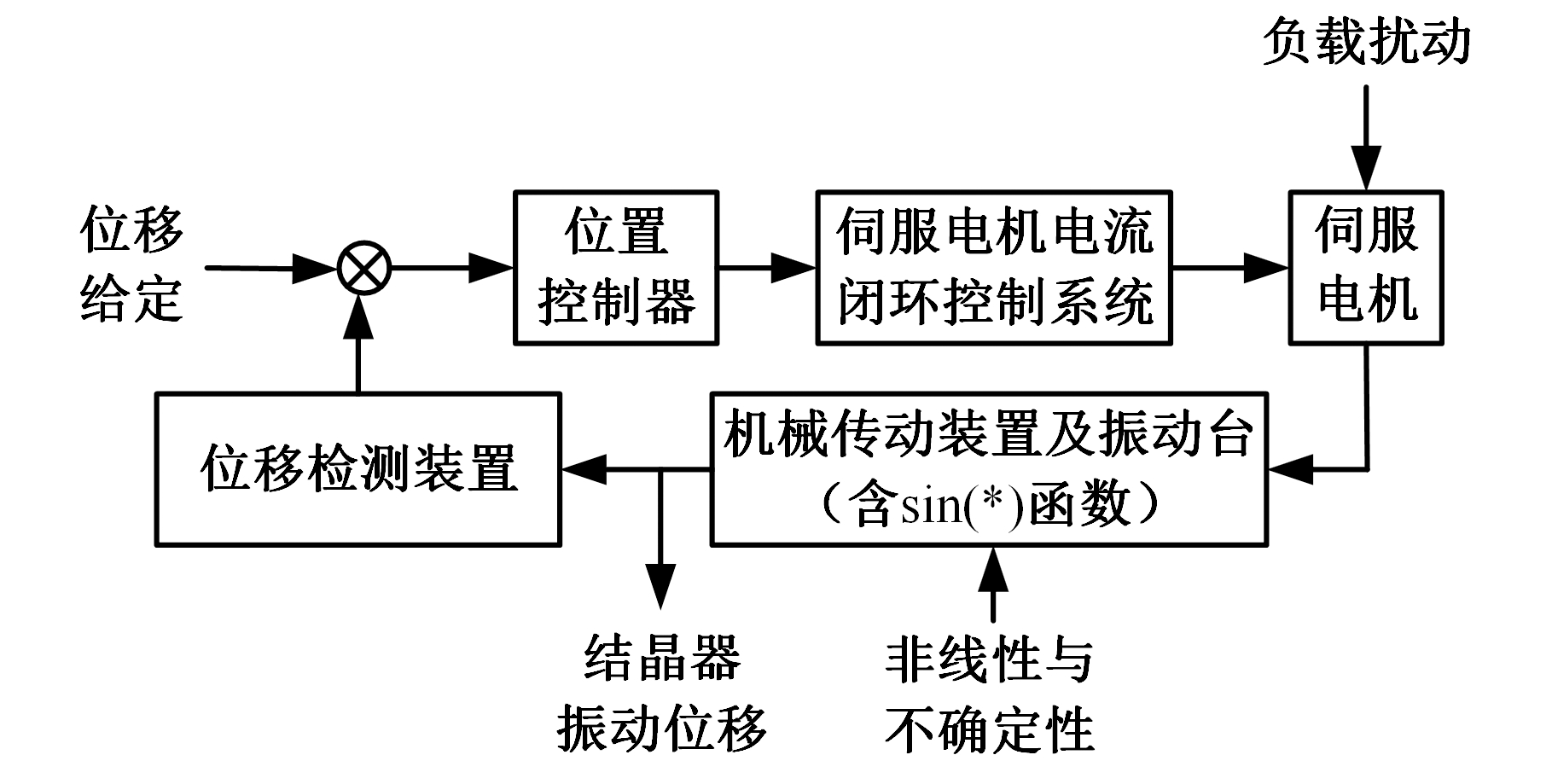

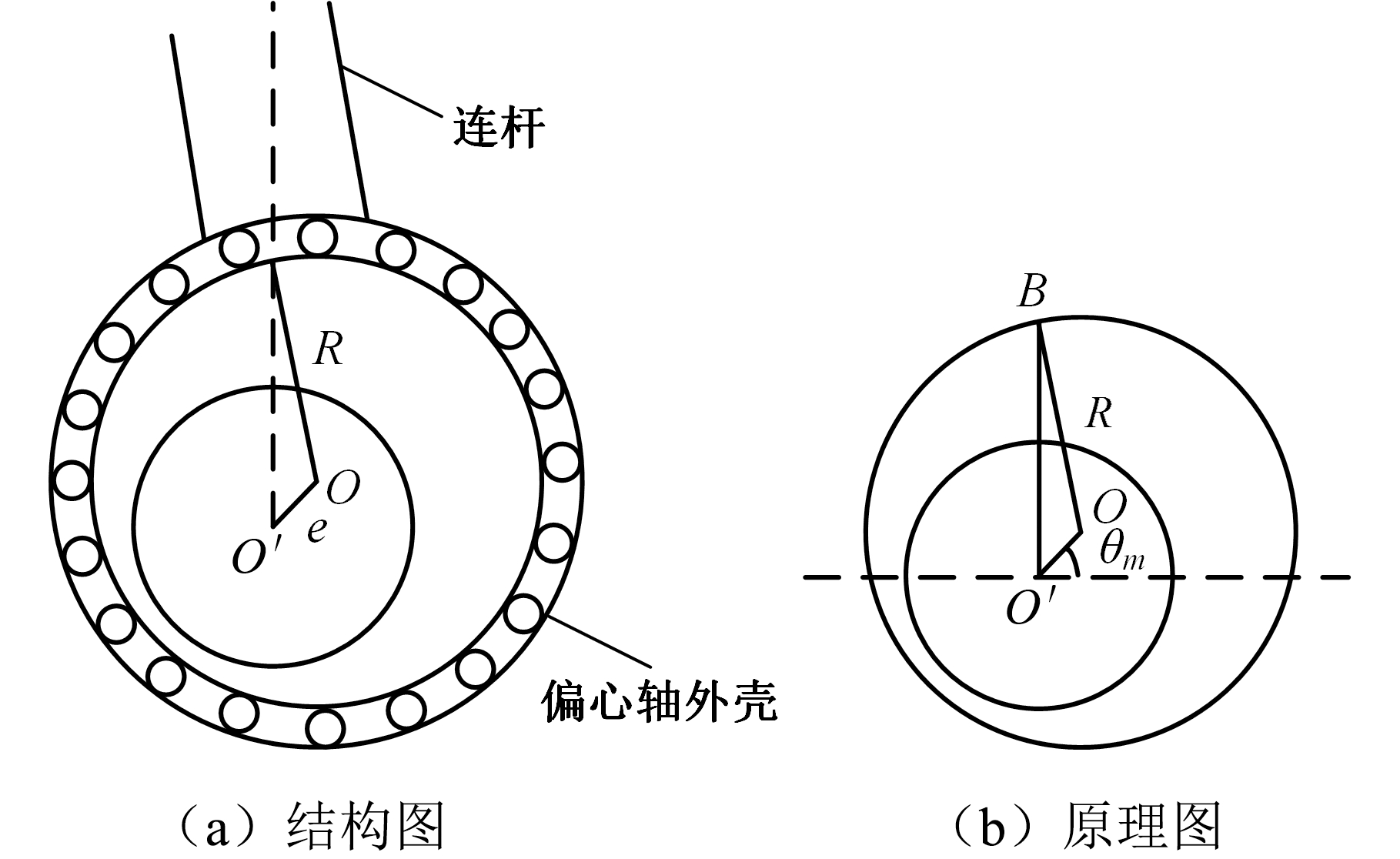

伺服电机驱动的连铸结晶器振动系统装置见图1,系统的控制过程为:结晶器振动位移检测装置将结晶器振动位移反馈到数控系统,位置控制器根据期望轨迹信号和实际检测信号分析计算出控制律,控制伺服电机转动,通过减速器、偏心轴和连杆机构实现结晶器振动。控制过程见图2。

图1 连铸结晶器振动系统装置图

Fig.1 Diagram of continuous casting mold vibration system

图2 连铸结晶器振动位移系统控制框图

Fig.2 Structure drawing of the control system for the continuous casting mold vibration displacement system

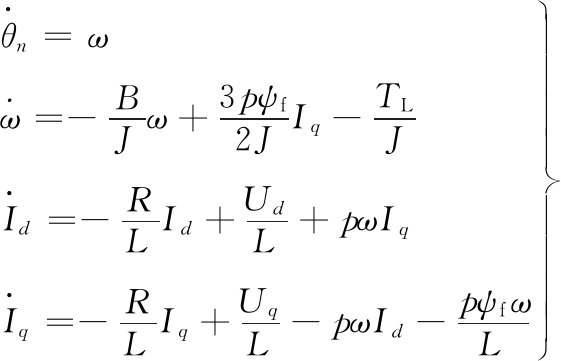

伺服电机模型为

(1)

式中,θn为电机转角;ω为转子的角速度;Ud、Uq分别为定子电压的d、q轴分量;Id、Iq分别为定子电流的d、q轴分量;L为定子绕组等效电感;ψf为转子永磁体产生的磁链;Rs为定子电阻;p为电机的极对数;J为转子转动惯量;B为黏性摩擦系数;TL为负载转矩。

由式(1)可以看出伺服电机的转速与电流存在耦合。根据矢量控制原理,在实际控制中通常采用磁场定向的![]() 的控制策略,此时,转矩的大小仅与定子电流q轴分量的幅值成正比,从而实现转速与电流的近似解耦。

的控制策略,此时,转矩的大小仅与定子电流q轴分量的幅值成正比,从而实现转速与电流的近似解耦。

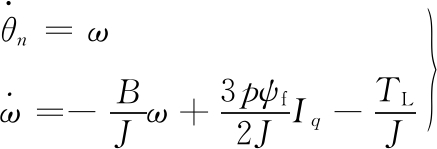

由于实际中电流环的采样周期很小,针对d-q轴电流分别采用2个PI控制器来稳定跟踪误差,控制器参数值由伺服控制器自整定,因此,本文主要基于式(1)的前两个方程设计位置环控制器,即

(2)

在实验室的理想情况下,模型参数不考虑外部的影响,均看作常值。

机械传动机构主要包括偏心轴、连杆机构及结晶器振动台,偏心轴连杆结构见图3。

图3 偏心轴

Fig.3 Eccentric shaft

根据文献[3]分析可得机械传动部件机理模型:

S≜hsinθm

(3)

式中,h为结晶器振动系统振幅;θm为偏心轴角位移,θm=θn/i;i为减速齿轮减速比。

通过分析式(2)、式(3)可知,在进行位移反馈控制时,构建结晶器振动位移与伺服电机转角之间的关系能有效简化控制器设计。但结晶器振动位移为周期函数,而偏心轴角位移与伺服电机角位移为线性关系,偏心轴转角与结晶器位移间的正弦函数关系在[0,∞)内的逆解不唯一。因此,有效解决结晶器振动位移与偏心轴转角间一一对应的关系,能够简化控制器设计。

1.2 现有方法分析

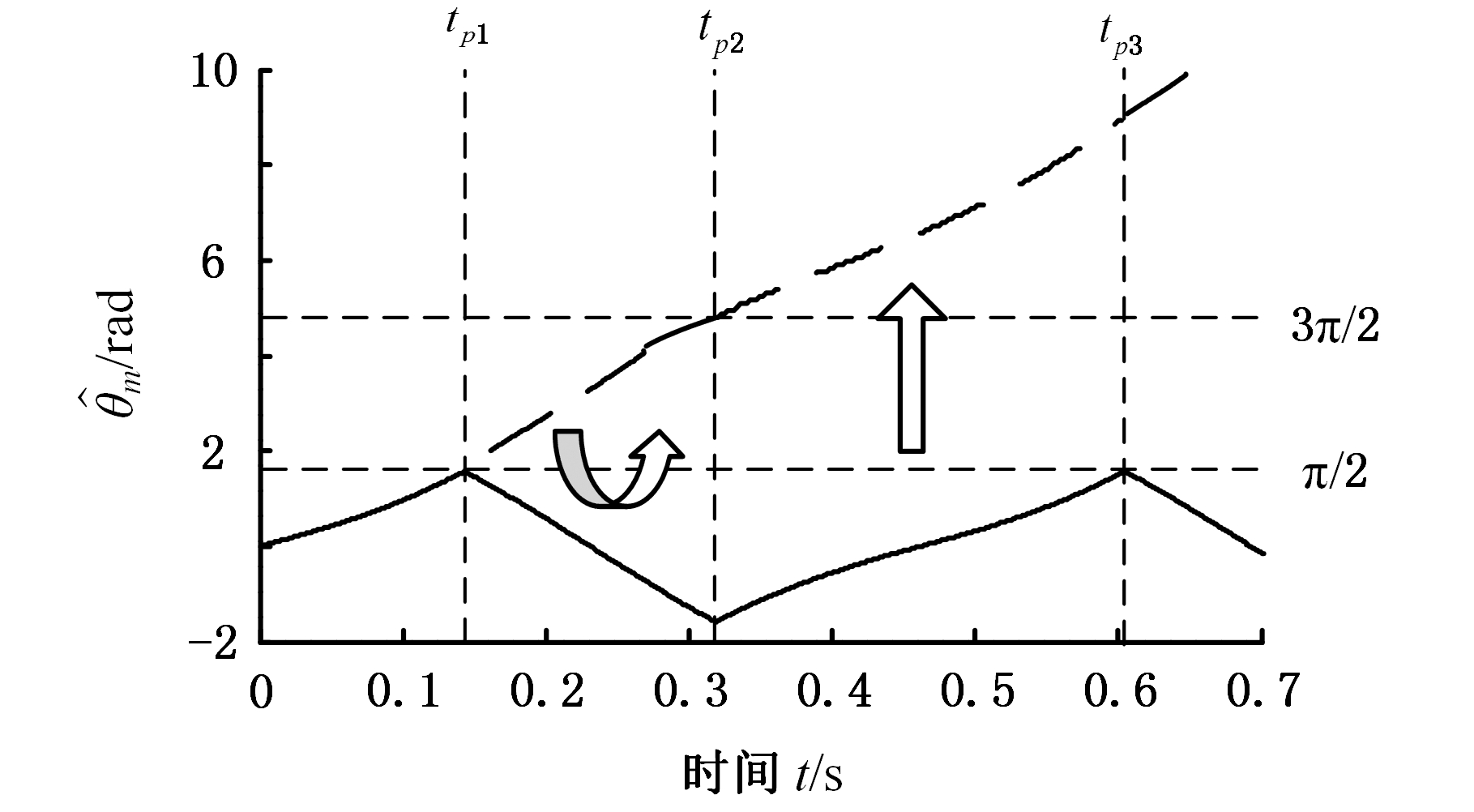

文献[7]采用分段函数法,利用反正弦曲线关于原点的中心对称性和周期性,对位移求反正弦后的曲线进行中心对称和平移变换,从而得到[0,∞)区间内唯一确定的解![]() 其基本思路如图4所示。图4中,实线表示结晶器振动位移的反正弦值,其变化范围为[-π/2,π/2];虚线是通过对结晶器振动位移的反正弦值进行中心对称和平移变换后得到的偏心轴转角曲线。根据结晶器振动位移S,利用分段函数法求解

其基本思路如图4所示。图4中,实线表示结晶器振动位移的反正弦值,其变化范围为[-π/2,π/2];虚线是通过对结晶器振动位移的反正弦值进行中心对称和平移变换后得到的偏心轴转角曲线。根据结晶器振动位移S,利用分段函数法求解![]() 的过程为

的过程为

(4)

其中,tpk(k=1,2,…)为结晶器位移为极值,即|S|=h的时间。当结晶器位移达到极值时,k值累加1。用g(S)表示S到![]() 的映射关系

的映射关系![]() 则可得

则可得![]() 在[0,∞)上为连续函数。

在[0,∞)上为连续函数。

图4 偏心轴转角转化过程

Fig.4 Conversion process of the eccentric shaft angle

分段函数方法在运用过程中需要判定结晶器振动位移出现的极值点。实际中计算机由于采样时间的原因,仅能将判断极值点的条件设为一个较小的邻域,虽然可以采样到极值点,但是邻域和采样时间存在的制约关系将导致邻域的范围很难确定,即|S|=h的时刻未必落在采样点上,造成k的变化提前或滞后,导致极值点累积不准确,引起采样时刻![]() 的不连续。

的不连续。

本文在文献[7]分段函数的基础上提出了一种非线性处理算法,通过建立偏心轴转角误差与结晶器振动位移的映射关系,保证伺服电机转角与结晶器振动位移非线性关系的唯一性。

2 连铸结晶器振动位移系统非线性处理算法

针对偏心轴转角与结晶器振动位移的非线性周期函数问题,以及k值变化可能提前或滞后的特点,提出一种基于误差的非线性处理算法。

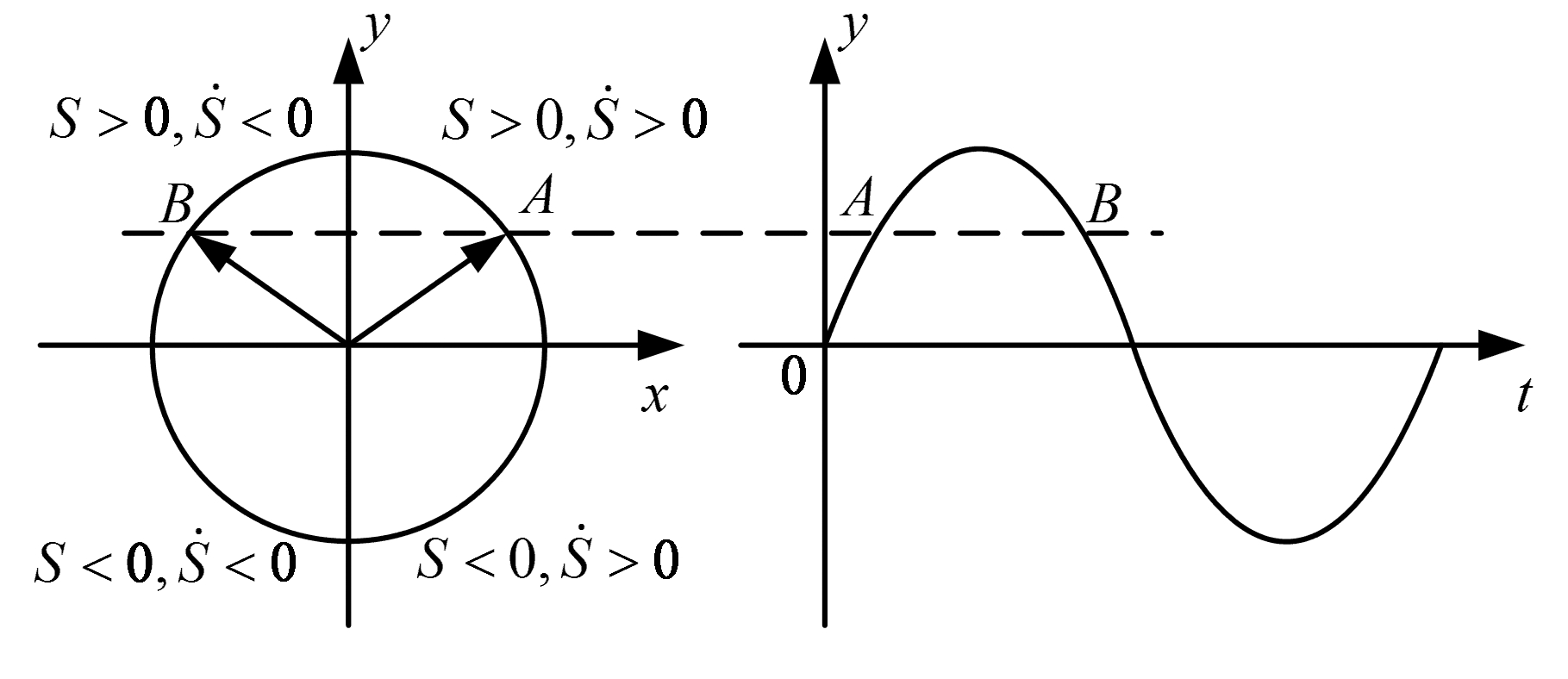

通过图5可以看出,正弦函数在[0,2π]区间内,根据正弦函数值S及其导数![]() 的复合条件,能够确定正弦函数值与角度的映射关系。根据图5所示的原理,提出如下非线性处理算法。

的复合条件,能够确定正弦函数值与角度的映射关系。根据图5所示的原理,提出如下非线性处理算法。

图5 正弦函数在象限区间中的对应关系

Fig.5 Corresponding relation between reference circle and sine function

假设1 结晶器振动位移S及期望轨迹S*是连续可微的,一阶导数和二阶导数存在且有界。

假设2 结晶器振动位移S及期望轨迹S*的相位差小于π/2。

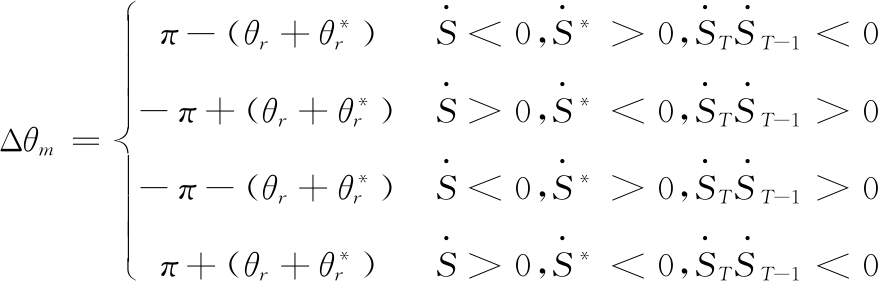

推论1 假设结晶器振动位移S及期望轨迹S*的反正弦角度分别为![]() 则结晶器偏心轴角位移误差Δθm是连续的,其与结晶器振动位移的关系表达式为

则结晶器偏心轴角位移误差Δθm是连续的,其与结晶器振动位移的关系表达式为

![]()

(5)

证明:

首先,根据实际工况和图5所示,结合结晶器振动系统模型,可以得出:

![]() 时,结晶器偏心轴角位移输出误差为

时,结晶器偏心轴角位移输出误差为

(6)

![]() 时,设

时,设![]() 分别为结晶器振动位移一阶导数的第T和T-1采样时刻的值;

分别为结晶器振动位移一阶导数的第T和T-1采样时刻的值;![]() 分别为结晶器振动系统期望输出一阶导数的第T和T-1采样时刻的值,则有

分别为结晶器振动系统期望输出一阶导数的第T和T-1采样时刻的值,则有

根据上述分析可以得出,![]() 的符号可以由

的符号可以由![]() 来确定,π的符号可以由

来确定,π的符号可以由![]() 的符号来确定。为减少采样周期的影响,

的符号来确定。为减少采样周期的影响,![]() 可以表示为

可以表示为

则综合上述分析可得

(7)

根据式(6)、式(7)可以得出

其次,证明结晶器角位移输出误差的连续性[12]。

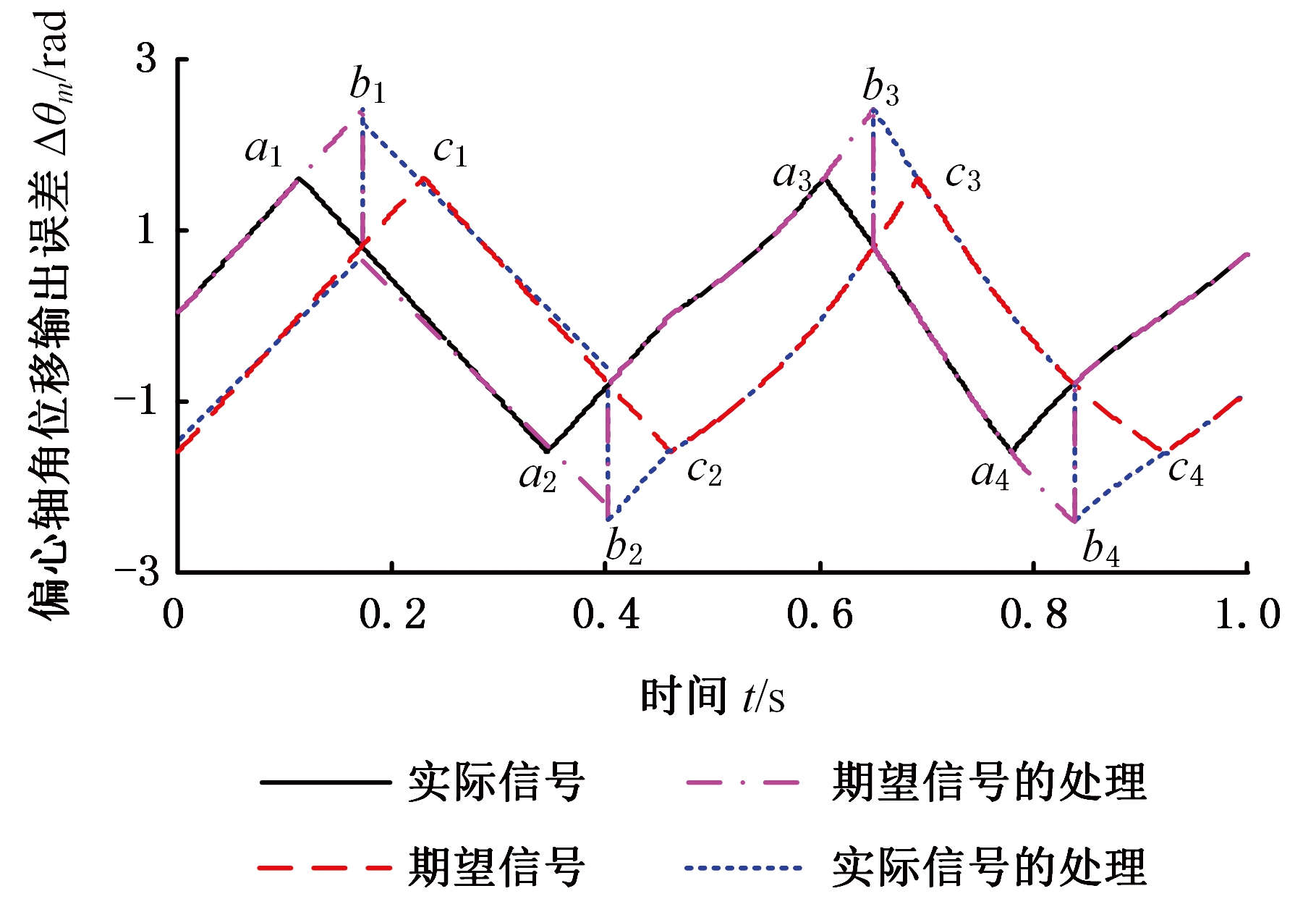

假设结晶器振动位移实际信号值滞后于期望信号值,相应的反正弦函数值如图6所示,图中,taj表示期望信号为极值的时刻;tcj表示实际信号为极值的时刻;在taj和tcj时刻之间,为便于分析,选取实际信号与期望信号值相等的时刻为tbj。则根据式(5)的表达式:

图6 利用反正弦角度值求解Δθm的过程

Fig.6 Solution process of Δθmbased on the arcsine value

(1)当![]() 时,

时,![]() 结晶器偏心轴角位移输出误差的左极限为

结晶器偏心轴角位移输出误差的左极限为

![]()

(8)

当![]() 时,

时,![]() 结晶器偏心轴角位移输出误差的右极限为

结晶器偏心轴角位移输出误差的右极限为

(9)

(2)当t→![]() 时,S*=S,误差的左极限为

时,S*=S,误差的左极限为

![]()

(10)

当t→![]() 时,S*=S,误差的右极限为

时,S*=S,误差的右极限为

(11)

(3)当![]() 时,

时,![]() 误差左极限为

误差左极限为

(12)

当![]() 时,

时,![]() 误差右极限为

误差右极限为

(13)

同理可以证明,式(5)在时刻taj、tbj、tcj (j=1,2,…)是连续的。

对于结晶器实际振动位移超前期望信号等情况,可采用类似的方法证明式(5)的连续性,本文不再赘述。证毕。

根据推论1可知,结晶器角位移输出误差可以通过结晶器振动位移和期望位移及其导数的关系来确定。伺服电机角位移是单调递增的,可以推出伺服电机角位移误差:

Δθn=iΔθm

(14)

通过推论1可以看出,在非线性处理算法过程中,可以根据结晶器位移及其导数建立偏心轴角位移误差与结晶器振动位移的映射关系。该算法涉及对结晶器位移求导。工业控制中,求导计算很难实现,且现场复杂环境容易对信号造成干扰,因此,需要构造含有滤波功能且不基于对象模型的微分器。为保证微分器的跟踪性能和滤波性能,本文基于双幂次函数设计了非线性微分器。

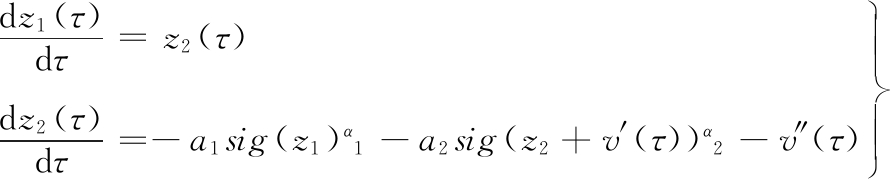

引理1 下面的系统相对于原点是有限时间收敛的:

(15)

sig(z1)α1≜![]() sgnz1

sgnz1

sig(z2)α2≜![]() sgnz2

sgnz2

证明:

选择Lipschitz连续的Lyapunov函数:

(16)

则有

(17)

在![]() 上唯一的不变集是原点,通过LaSalle定理可知式(15)是渐进稳定的。

上唯一的不变集是原点,通过LaSalle定理可知式(15)是渐进稳定的。

给定任意实数σ>0和系数(c1,c2),假设存在常数g满足如下方程:

(18)

则可以推出

(19)

进而可得![]()

由于c1,c2>0,且0<α1<1,0<α2<1,所以k<0,则系统平衡点(0,0)是全局有限时间稳定平衡点。

根据引理1可知,基于双幂次函数设计的非线性微分器能够保证在有效时间内跟踪给定量,并同时得出数值的导数。

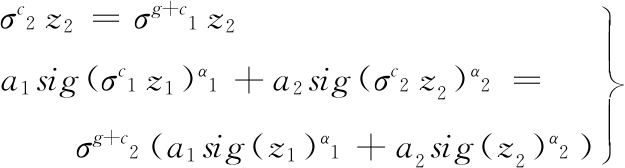

定理1 下面所示的非线性微分器:

(20)

对于二阶连续可导的信号v(t),存在μ>0(其中,μα2>2)和Γ>0,当t>ξΓ时,满足

x1-v(t)=O(ξμα2)

其中,ξ是摄动参数;O(ξμα2-1)表示x2与![]() 的误差是ξμα2-1阶近似的。

的误差是ξμα2-1阶近似的。

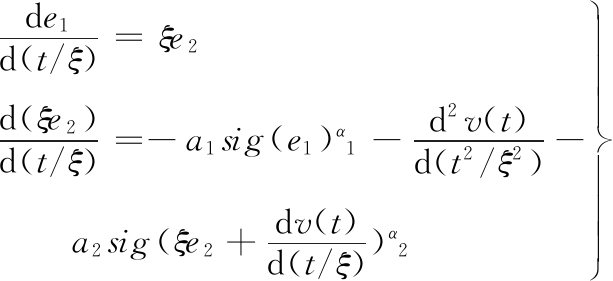

证明:

令![]() 则可得微分器跟踪误差系统:

则可得微分器跟踪误差系统:

令![]() 可得

可得

即

根据引理1可知,Lyapunov函数是Lipschitz连续的,则一定存在其Lipschitz常数CL[14],因此可得

D+(V∘Z)(τ)=

v″(τ)]T]-[z2-a1sig(z1)α1-a2sig(z2)α2]T}≤

其中,D+(V∘Z)(τ)为Lyapunov函数的右上导数;h1、h2分别为![]() 和

和![]() 的上界。令

的上界。令![]() 因此,存在Γ>0,对于τ>Γ,满足[14]:

因此,存在Γ>0,对于τ>Γ,满足[14]:

其中,l′>0,m>0。为保证2ξα2CLζ/m<1,且(1-ρ)/ρ>1,取![]() 且

且![]()

通过坐标变换,对于t>ξΓ,可得‖[e1 ξe2]‖≤ξμα2pημ即|e1|≤ξμα2pημ,|e2|≤ξμα2-1pημ。

选取![]() 的取值可以充分小[14],所以ρ的选取不受限制。根据

的取值可以充分小[14],所以ρ的选取不受限制。根据![]() 可以得出μα2-1>1,即μα2>2。

可以得出μα2-1>1,即μα2>2。

综上所述,所选取的非线性微分器能够在有限时间内跟踪给定信号v(t)及其导数![]()

3 仿真和实验

3.1 控制系统的仿真

为验证本文所提非线性处理算法的有效性,首先采用仿真技术对系统的动态性能进行分析。利用MATLAB/Simulink搭建系统仿真模型,对比文献[7]中基于分段函数的非线性处理方法,采用工业中常用的PID控制,分别对正弦和非正弦两种给定信号进行了对比分析。

伺服电机驱动的连铸结晶器振动试验台中机械部分参数如下:减速比i=5.114 5,结晶器振幅h=3 mm;永磁同步电机的参数:PN=20.4 kW,IN=45 A,nN=1 500 r/min,L=4.6 mH,ψf=0.96 Wb,B=0.004,Rs=0.14 Ω,p=3,J=0.054 7 kg·m2。微分器参数a1=a2=2,ξ=0.1,α1=0.4,α2=1.6。

系统整定后的直轴电流PID控制器参数Kp1=12.982 V/A,τ1=2 ms;交轴电流PID控制器的参数Kp2=12.982 V/A,τ2=2 ms;位置环PID控制器参数Kp3=200 V/A,τ3=100 ms。

(1)给定信号为正弦信号S*=hsinωt,其中,ω=πf/30;f为连铸结晶器非正弦振动频率;仿真中取f=13/6 Hz。正弦振动时,负载TL=(5.133 5+ 6.498 5sinωt)N·m。

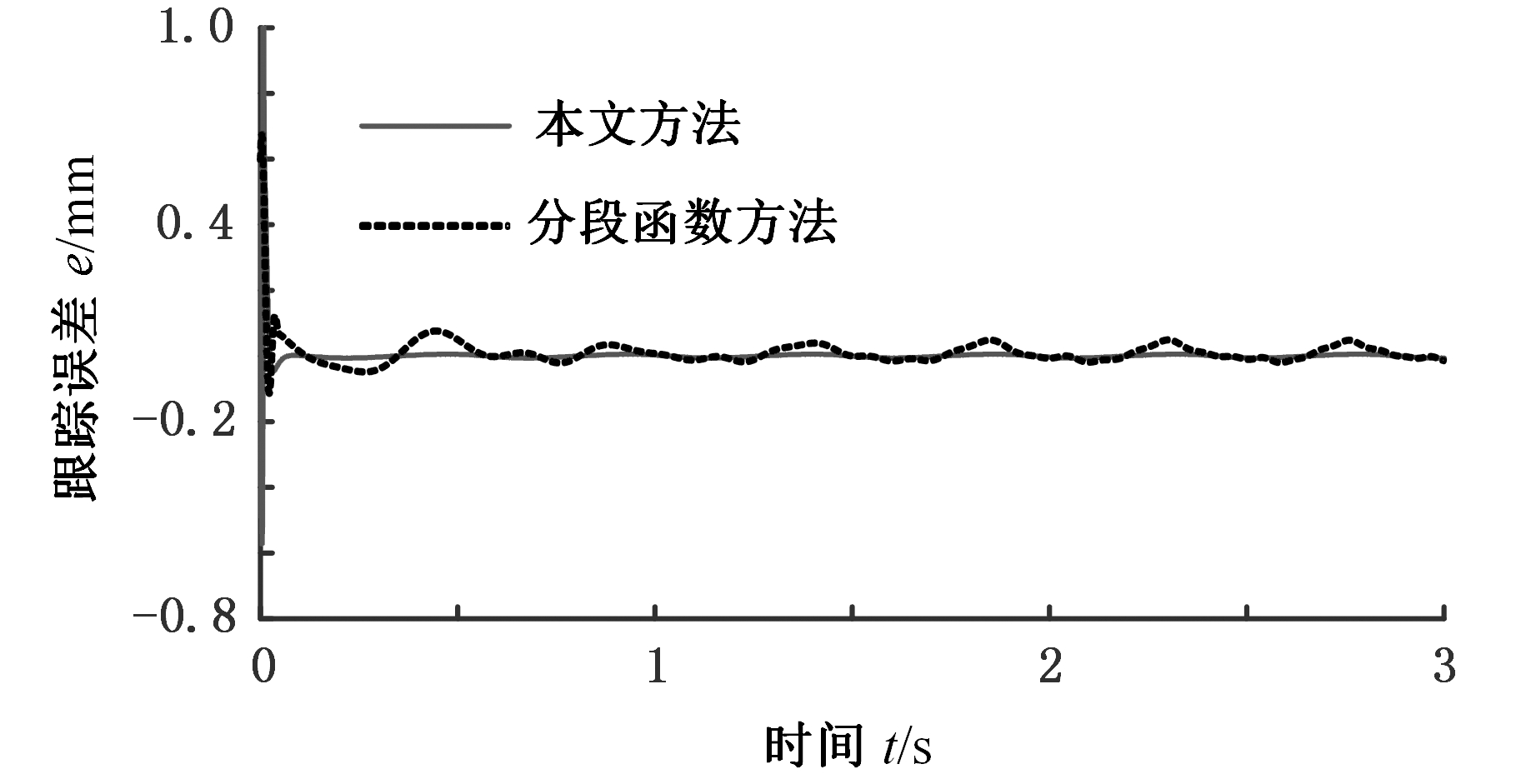

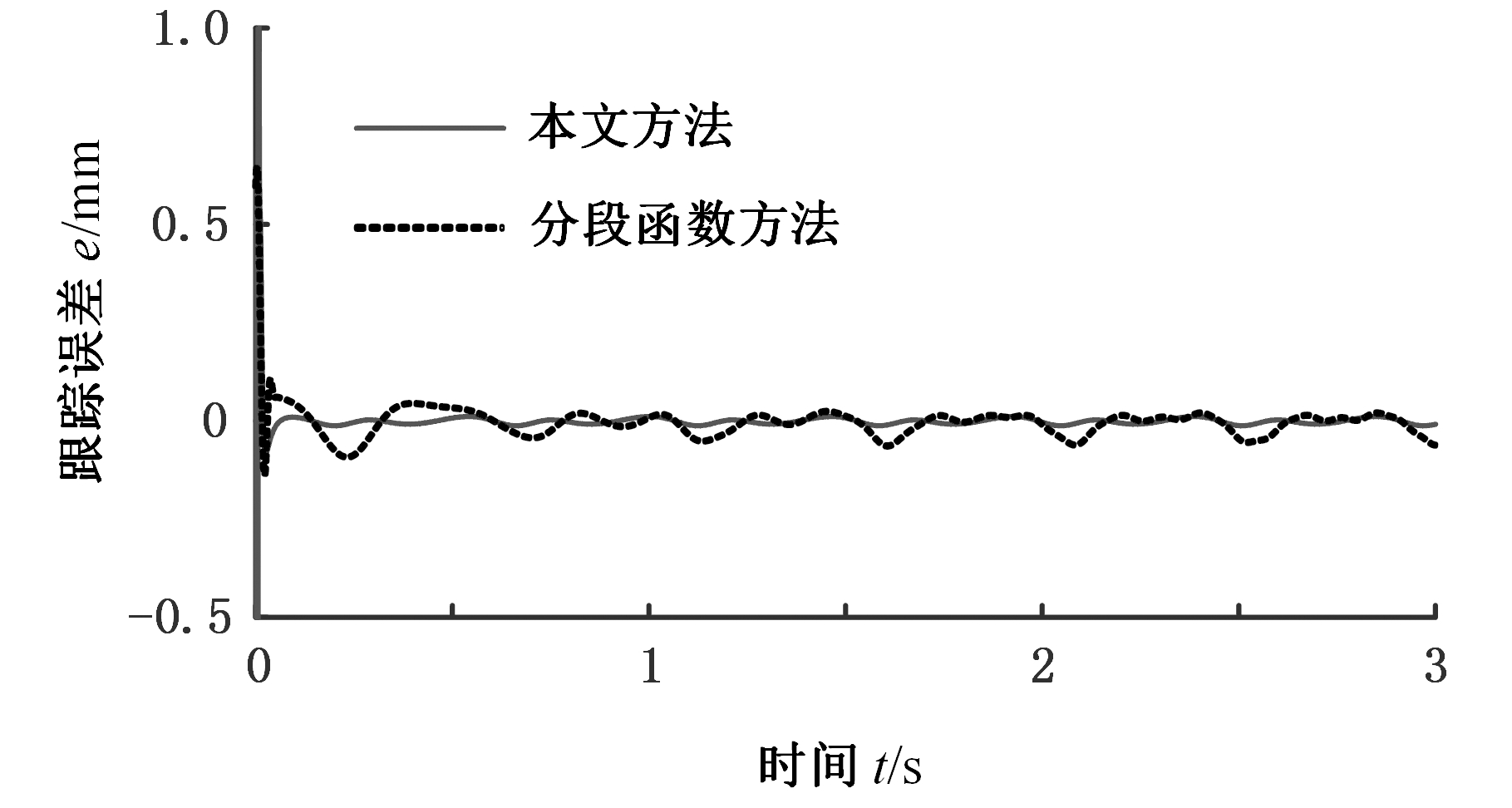

结晶器启动位置的不确定性使得结晶器存在一定的初始偏差,取初始时刻偏心轴机械零位偏移d=0.2rad。仿真结果如图7所示。可以看出,与分段函数法相比,在控制器参数相同的情况下,本文方法具有较好的跟踪效果,跟踪精度较高,动态性能好。

(2)给定的位移信号为德马克非正弦波形:

(a)位移跟踪轨迹曲线

(b)位移跟踪误差曲线

图7 正弦信号时的结晶器轨迹及误差曲线

Fig.7 Mold tracking and tracking error curves with sine signal

S*=hsin(ωt-Asinωt)

非正弦振动的负载为

TL=(5.133 5+6.498 5sin(ωt-Asinωt))N·m

式中,σ为波形偏斜率。

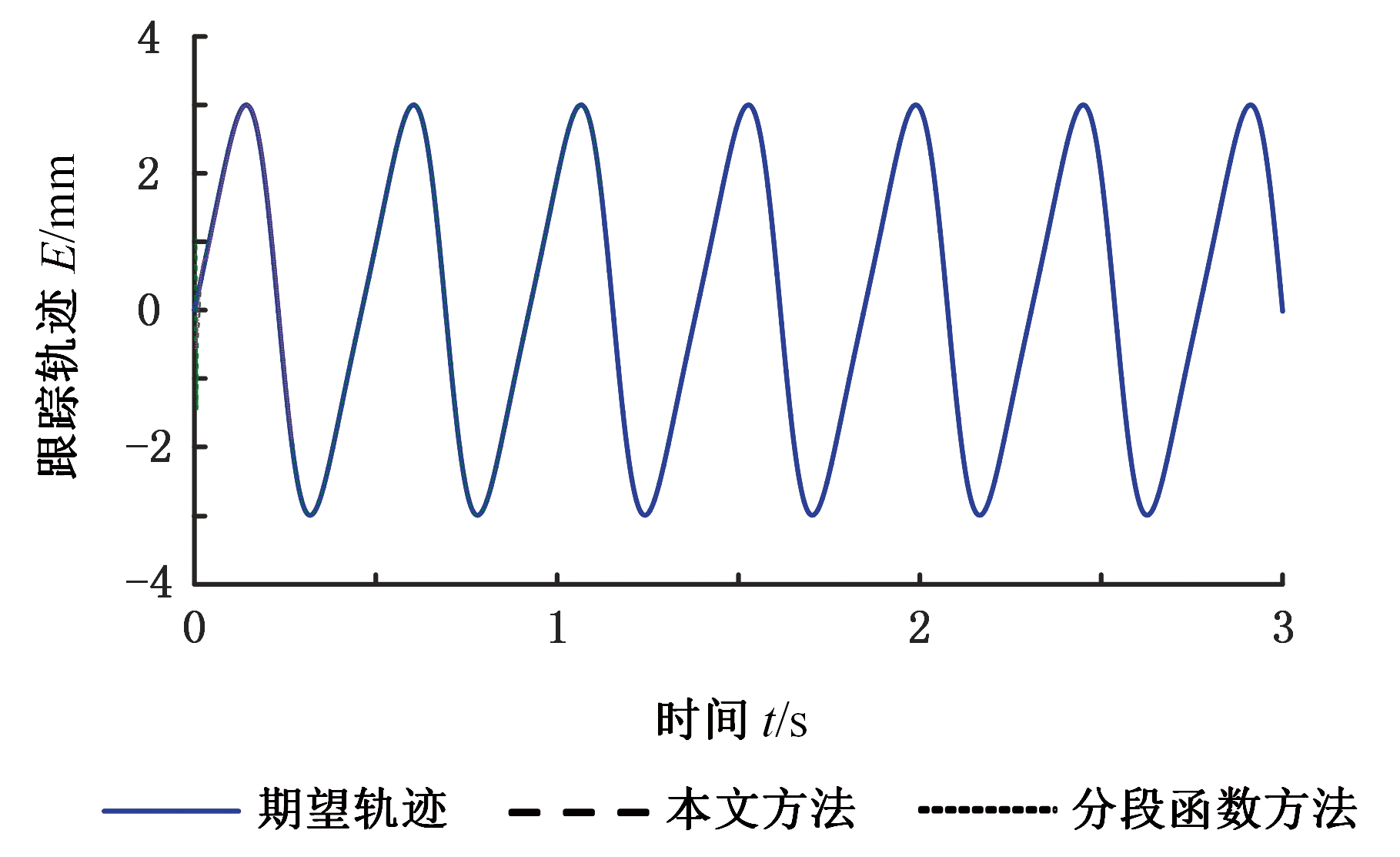

仿真中取f=13/6 Hz,σ=0.24。初始时刻的偏心轴机械零位偏移为0.2 rad。仿真结果如图8所示。可以看出,给定结晶器振动位移为非正弦波形时,本文的非线性处理算法在跟踪速度和跟踪精度方面优于分段函数处理算法,具有较好的控制效果。

(a)位移跟踪轨迹曲线

(b)位移跟踪误差曲线

图8 非正弦信号时的结晶器轨迹及误差曲线

Fig.8 Mold tracking and tracking error curves with non-sinusoidal signal

3.2 控制系统的实验

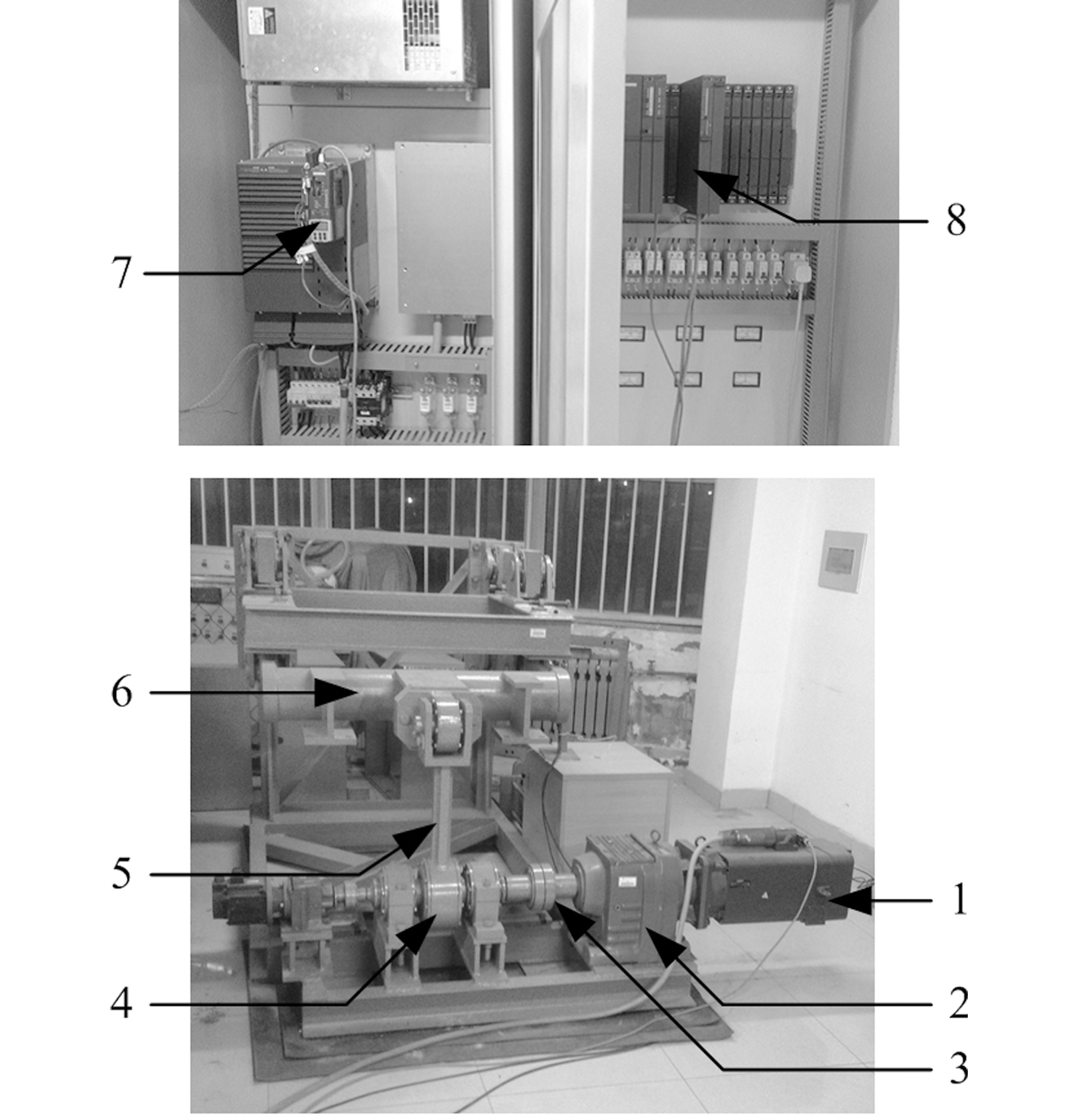

为验证本文所提非线性处理算法的有效性,在连铸结晶器振动实验台上进行了相关实验。实验平台由数控部分和机械部分组成,如图9所示。数控部分由西门子的S7-400PLC、FM-458等模块和伺服驱动控制器S120组成,机械部分由减速器、连杆机构及连铸结晶器振动台组成。

1.伺服电机 2.减速器 3.联轴器 4.偏心轴 5.连杆 6.结晶器振动台 7.伺服驱动控制器 8.PLC

图9 伺服电机控制柜和连铸结晶器振动台

Fig.9 Servo motor control cabinet and vibration platform of continues casting mold

连铸结晶器振动位移控制系统中,伺服电机的电流环由西门子的伺服驱动器S120通过PI控制实现,PI控制器参数可通过S120伺服驱动器自整定。在此基础上,利用本文提出的非线性处理算法对结晶器实际位移跟踪值做映射处理,设计位移环PI控制器。在装有西门子Step7软件的PC机上编写数据采集程序,结晶器的位移通过位移传感器采集到PLC,再上传到上位机中进行处理,通过WinCC监控画面显示。

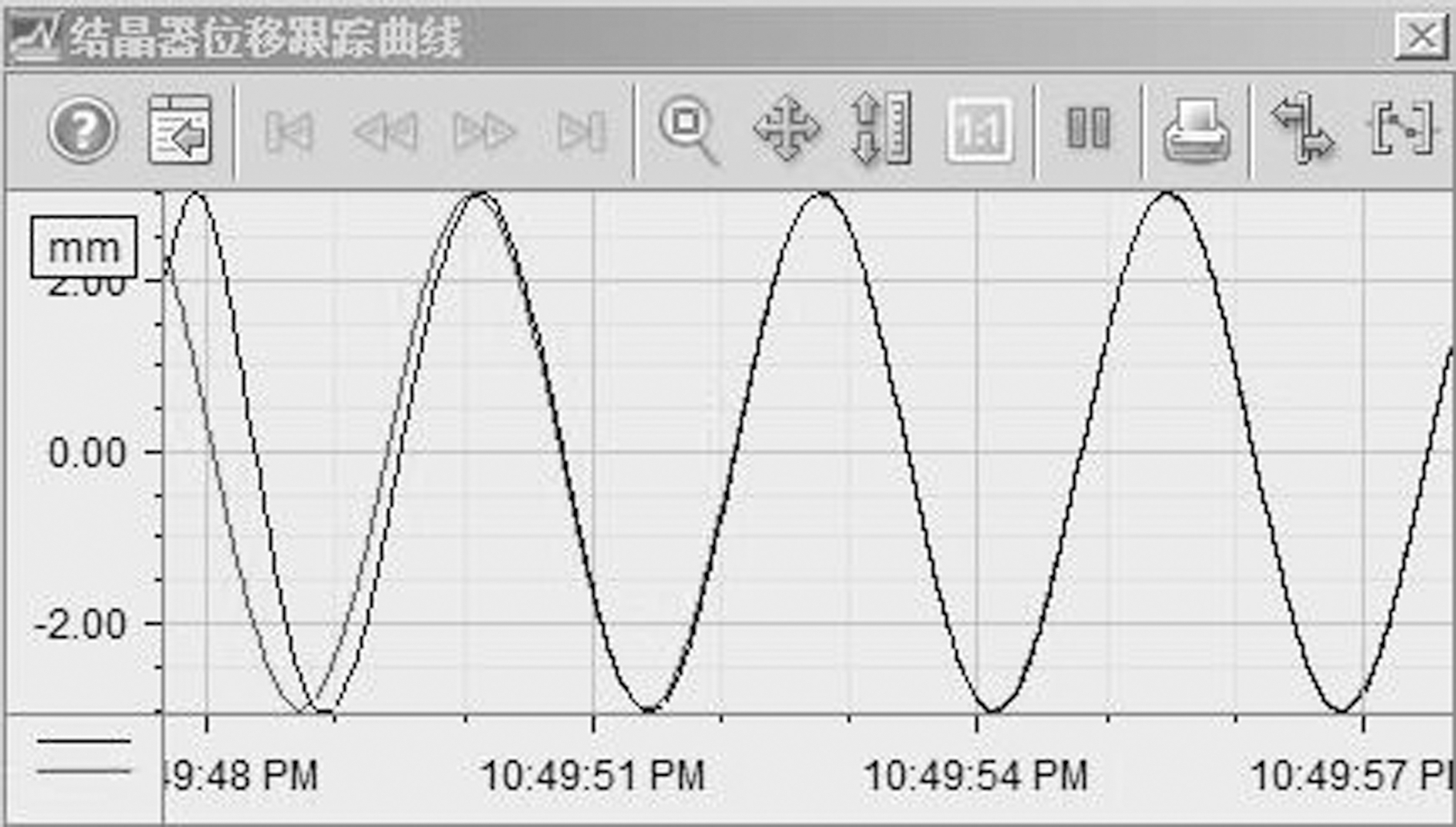

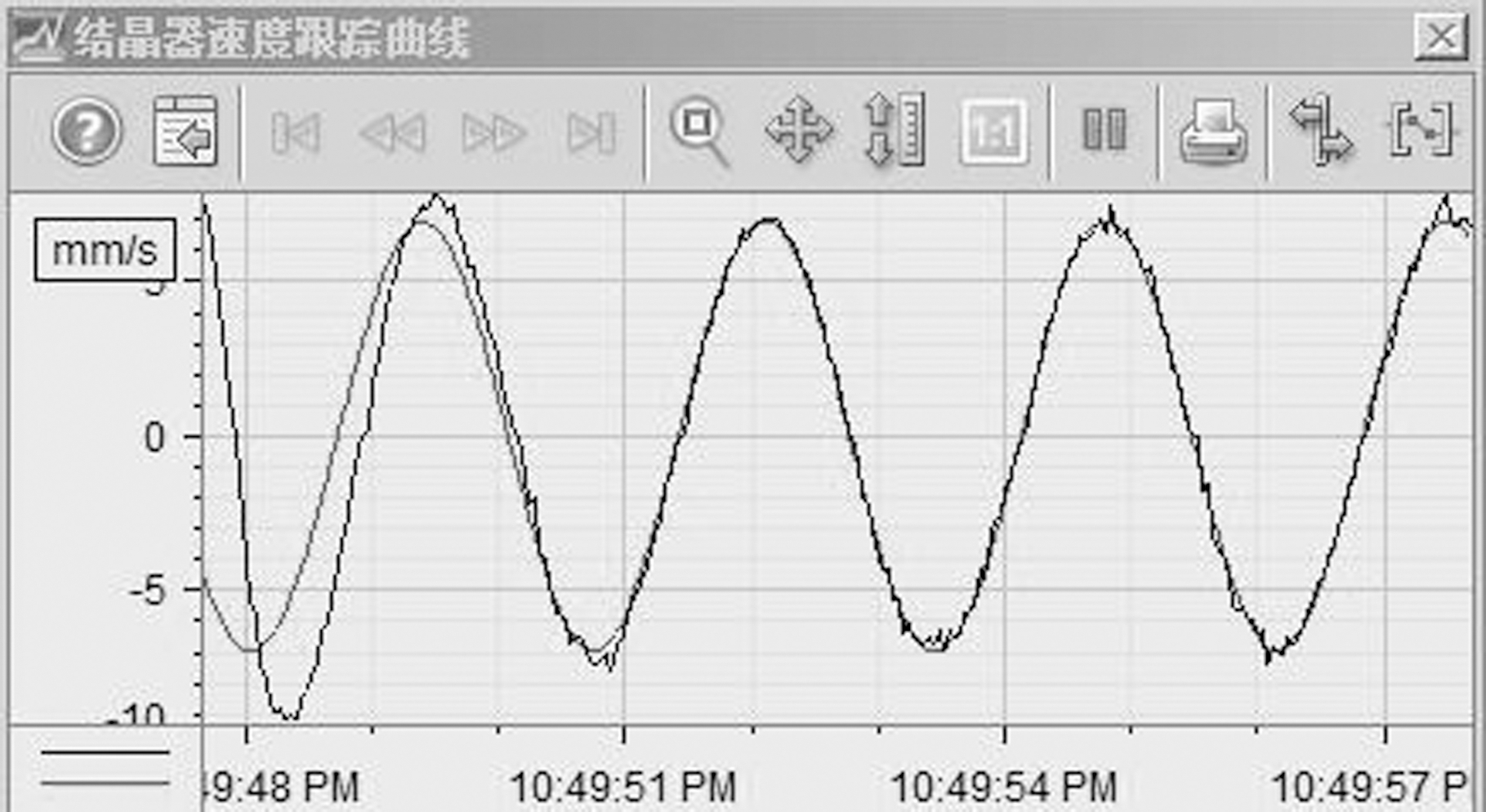

图10所示为结晶器振动期望轨迹为正弦信号时,闭环控制下结晶器振动位移和速度曲线,图中曲线分别为结晶器正弦振动时的期望轨迹与相应的实际曲线。通过图10可以看出,基于本文非线性处理算法的PI闭环控制能够有效减小结晶器初始相位偏差并将其保持在一定的范围内,实现结晶器振动位移的渐近跟踪控制,表明期望轨迹为正弦信号时,所设计非线性处理算法有效。

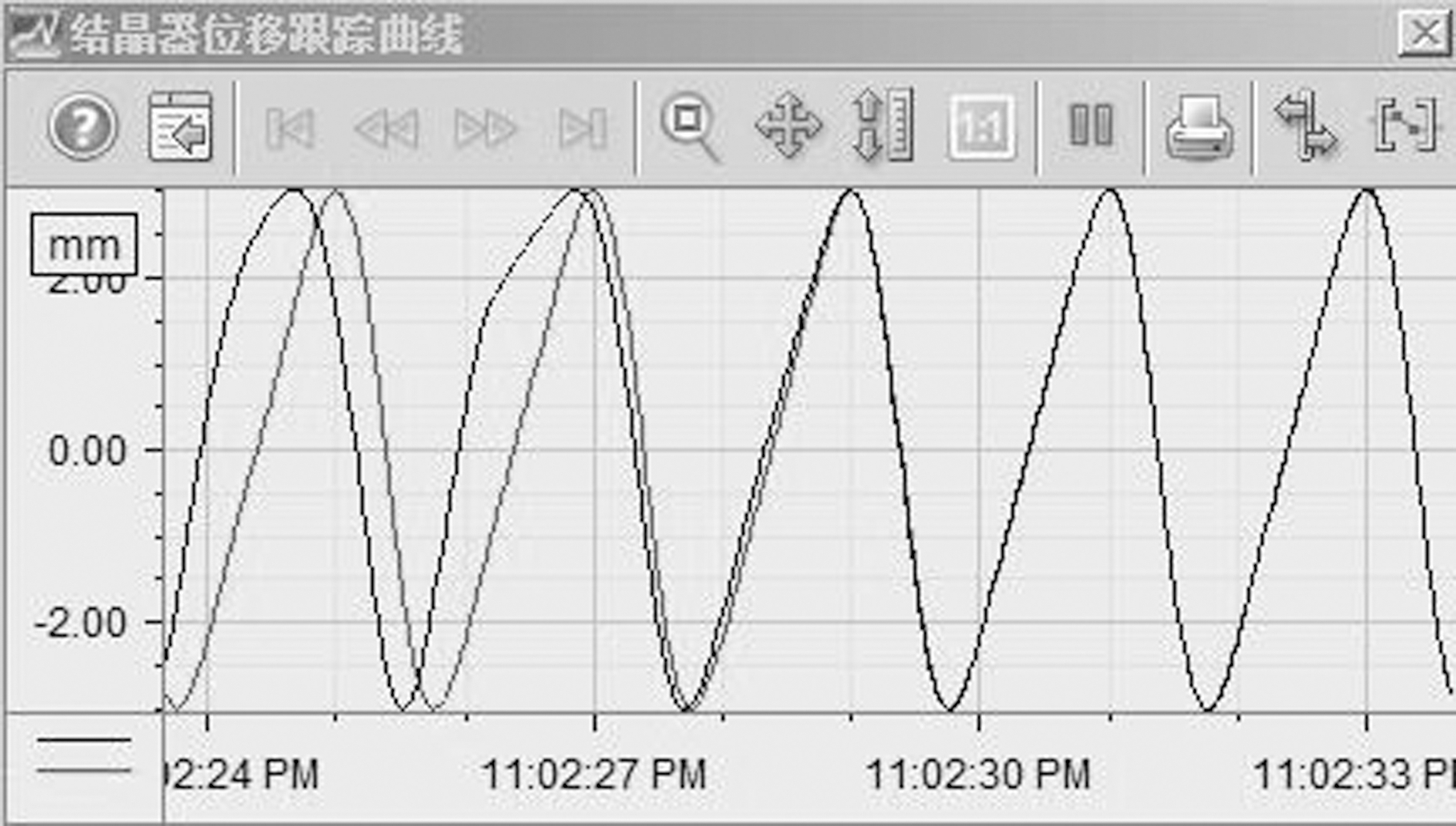

图11所示为结晶器振动期望轨迹为非正弦信号时,闭环控制下结晶器振动位移和振动速度曲线,图中曲线分别为结晶器非正弦振动时的期望轨迹与相应的实际曲线。通过图11可以看出,采用非线性处理的PI闭环控制可以实现非正弦情况下结晶器振动位移的跟踪控制,表明所设计的非线性处理方法可以有效解决周期函数逆解不唯一的问题。

4 结论

本文通过建立偏心轴转角误差与结晶器振动位移之间的非线性映射函数关系,来保证伺服电机转角与结晶器振动位移非线性关系的唯一性,并通过设计的PID控制器来验证非线性处理方法的有效性。分别采用MATLAB仿真及伺服电机驱动的连铸结晶器振动实验台,对正弦和非正弦位移给定信号进行实验研究。仿真结果表明,与分段函数方法相比,基于本文非线性处理算法设计的PID控制器在跟踪速度和精度上均有提高,实验结果表明所设计的方法有效。

(a)位移跟踪曲线

(b)速度跟踪曲线

图10 结晶器正弦振动时的位移和速度曲线

Fig.10 Mold displacement and velocity curves under sine vibration

(a)位移跟踪曲线

(b)速度跟踪曲线

图11 结晶器非正弦振动时的位移和速度曲线

Fig.11 Mold displacement and velocity curves under non-sinusoidal vibration

[1] 干勇,唐红伟,仇圣桃. 连续铸钢在钢铁生产流程中的作用及现代连铸技术简介[J]. 中国科学(E辑:技术科学), 2008,38(9): 1384-1390.

GAN Yong, TANG Hongwei, QIU Shengtao. The Role of Continuous Casting in Steel Production Process and Introduction of the Modern Continuous Casting Technology[J]. Science in China (Series E: Technological Sciences), 2008, 38(9): 1384-1390.

[2] MENG X, ZHU M. Optimization of Non-sinusoidal Oscillation Parameters for Slab Continuous Casting Mold with High Casting Speed[J]. Iron Making & Steel Making, 2009, 36(4): 300-310.

[3] 方一鸣, 李宫胤, 李建雄,等. 伺服电机驱动连铸结晶器振动系统建模与分析[J]. 仪器仪表学报, 2014, 35(11): 2615-2623.

FANG Yiming, LI Gongyin, LI Jianxiong, et al. Modeling and Analysing for Oscillation System of Continuous Casting Mold Driven by Servo Motor[J]. Chinese Journal of Scientific Instrument, 2014, 35(11):2615-2623.

[4] 蓝新波,赵志俊,杨善友,等.基于T-S模型的非线性系统主从控制器设计[J].火力与指挥控制,2017,42(2):74-78.

LAN Xinbo, ZHAO Zhijun, YANG Shanyou, et al. Design a Master-Slave Controller for Nonlinear System Based on T-S Model[J].Fire Control & Command Control, 2017,42(2):74-78.

[5] 李昭莹,余令艺,刘昊,等.高超声速飞行器非线性鲁棒控制律设计[J].控制理论与应用,2016,33(1):62-69.

LI Zhaoying, YU Lingyi, LIU Hao, et al. Nonlinear Robust Controller Design for Hypersonic Vehicles[J]. Control Theory & Applications, 2016, 33(1): 62-69.

[6] FU Lina, OZGUNER U. Extremum Seeking with Sliding Mode Gradient Estimation and Asymptotic Regulation for a Class of Nonlinear Systems[J]. Automatica, 2011, 47(12): 2595-2603.

[7] 夏天,亢克松,方一鸣,等. 伺服电机驱动的连铸结晶器振动位移系统非线性处理及控制[C]//第34届中国控制会议. 杭州, 2015:4443-4448.

XIA Tian, KANG Kesong, FANG Yiming, et al.Nonlinear Processing and Control for the Oscillation Displacement System of Continuous Casting Mold Driven by Servo Motor[C]//Proceedings of the 34th Chinese Control Conference. Hangzhou, 2015:4443-4448.

[8] 亢克松,刘乐,方一鸣,等. 伺服电机驱动的连铸结晶器振动位移系统反步滑模控制[J]. 控制理论与应用, 2016, 33(11): 1442-1448.

KANG Kesong, LIU Le, FANG Yiming, et al. Backstepping Sliding Mode Control for Continuous Cast Mold Oscillation Displacement System Driven by Servo Motor[J]. Control Theory & Applications, 2016,33(11): 1442-1448.

[9] 马壮, 方一鸣, 李建雄,等. 时变负载转矩伺服电机驱动的连铸结晶器振动位移系统补偿控制[J]. 中国机械工程, 2018, 29(3): 301-307.

MA Zhuang, FANG Yiming, LI Jianxiong, et al. Compensation Control of Vibration Displacement Systems for Continuous Casting Molds Driven by Servo Motor with Time-varying Load Torque[J]. China Mechanical Engineering, 2018,29(3):301-307.

[10] 刘乐, 李智, 方一鸣,等. 伺服电机驱动连铸结晶器振动位移系统滑模控制[J]. 电机与控制学报, 2016, 20(12): 101-118.

LIU Le, LI Zhi, FANG Yiming, et al.Sliding-mode Control of Continuous Cast Mold Oscillation Displacement System Driven by Servo Motor[J]. Electric Machines and Control, 2016, 20(12):101-118.

[11] 杨莉,王国佐,邹凤刚,等. 伺服驱动压边力控制系统建模与仿真[J].中国机械工程,2015,26(19):2661-2666.

YANG Li, WANG Guozuo, ZOU Fenggang, et al. Modeling and Simulation of Servo-driven BHF Control System[J]. China Mechanical Engineering, 2015, 26(19): 2661-2666.

[12] ZHENG Huicheng, LIU Le, FANG Yiming, et al. Nonlinear Auto Disturbance Rejection Control for Vibration Displacement System of Continuous Cast Mold Driven by Servo Motor[C]//The 35th Chinese Control Conference. Chengdu, 2016: 879-884.

[13] HONG Y. Finite-time Stabilization and Stabilizability of a Class of Controllable Systems[J]. Systems & Control Letters, 2002,46:231-236.

[14] BHATS P, BEMSTEIN D S. Finite-time Stability of Continuous Autonomous Systems[J]. Siam J. Control Optim., 2000, 38(3):751-766.