0 引言

不锈钢叠焊板在冷却设备、大型压力容器等设备中已有着日益广泛的应用[1-3],而焊接接头是上述设备中承压部位最为薄弱的环节,因此焊接质量成为该类设备制造过程中的关键环节。激光焊接具有焊后无需后处理、焊接变形小、焊接效率高、连续焊接密封性能好和节能环保等优点,非常适用于不锈钢板的非熔透型焊接[4-6]。叠焊板结合面熔宽是确保叠焊接头力学性能的关键指标,但光纤激光非熔透深熔焊焊缝形状为丁字形,焊缝的上部宽、中间平直、底部窄且深,叠焊时结合面熔宽窄,从而导致叠焊接头的抗剪切性能降低。当光斑直径不变时,若仅调整激光功率和焊接速度,则结合面宽度增大的空间有限;通过增大正离焦量或减小负离焦量可以获得较大的表面熔宽,但熔深也会随之大幅减小,很难同时获得合适的熔深和熔宽;通过改变光学配置来增大聚焦光斑直径,结合面熔宽仅有小幅度增大,且需显著增大激光器输出功率来保证焊缝熔深[7]。

此外,激光非熔透焊接过程中常存在匙孔不稳定而导致的工艺型气孔问题[8-9]。目前抑制工艺性气孔的方法主要有激光离焦量控制法[10]、脉冲激光焊接法[11]和双光束焊接法[12]等,虽然上述方法均能抑制气孔的产生,但存在能耗高或工艺复杂繁琐等问题。近年来人们发现采用激光光束摆动焊接技术对氮气孔有显著的消除效果[13],但目前该项技术主要应用于有色金属的焊接[14-18],在不锈钢叠焊中的应用研究还未见报道。

本文采用双楔形棱镜旋转激光光束摆动焊接技术进行不锈钢板激光叠焊工艺研究,并分析了激光光束摆动焊接工艺参数对不锈钢叠焊接头气孔率、结合面熔宽和焊缝质量的影响规律。

1 试验材料及方法

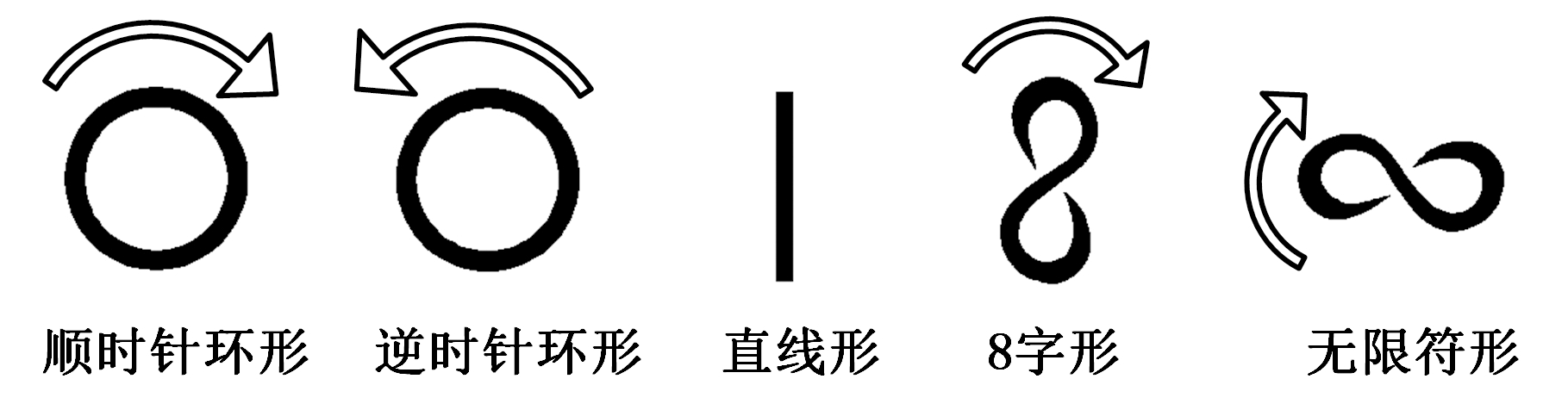

试验采用301不锈钢冷轧板进行叠焊,上下板的尺寸分别为200 mm×100 mm×1.5 mm和200 mm×100 mm×3 mm,301不锈钢冷轧板母材化学成分见表1。试验所用的激光器型号为YLS-6000的光纤激光器(IPG公司生产),激光波长为1 070 nm,额定输出功率为6 kW,光纤芯径为200 μm,焦点处光斑直径为0.4 mm。焊接头采用型号为D50的摆动激光头,分别采用5种激光光束摆动方式对上述不锈钢板进行激光叠焊,如图1所示。焊接设备配备KUKA六轴机器人,焊接过程中采用N2进行保护,气流量为20 L/min。

表1 301不锈钢的化学成分(质量分数)

Tab.1 Chemical composition of 301 stainless steel

(mass fraction) %

w(C)w(Si)w(Mn)w(Cr)w(Ni)w(Co)w(Mo)w(Fe)0.1300.3451.32016.8507.1100.3310.06473.850

图1 五种激光光束摆动方式

Fig.1 Five wobbly types of laser beam

焊后采用型号为DK7732Z的电火花数控线切割机床取样,金相样品磨好抛光后,采用FeCl3盐酸酒精溶液对其进行腐蚀,利用Dino-lite Digital Microscope电子显微镜观察焊缝截面形貌,采用XJL-03金相显微镜观察焊缝微观组织,WDW-200E微机控制电子万能试验机对叠焊试样进行剪切拉伸试验,拉伸试样示意图见图2,每种样品各取3个拉伸试样,并对测试得到的剪切线载荷取平均值。

图2 拉伸试样示意图

Fig.2 Schematic diagram of tensile sample

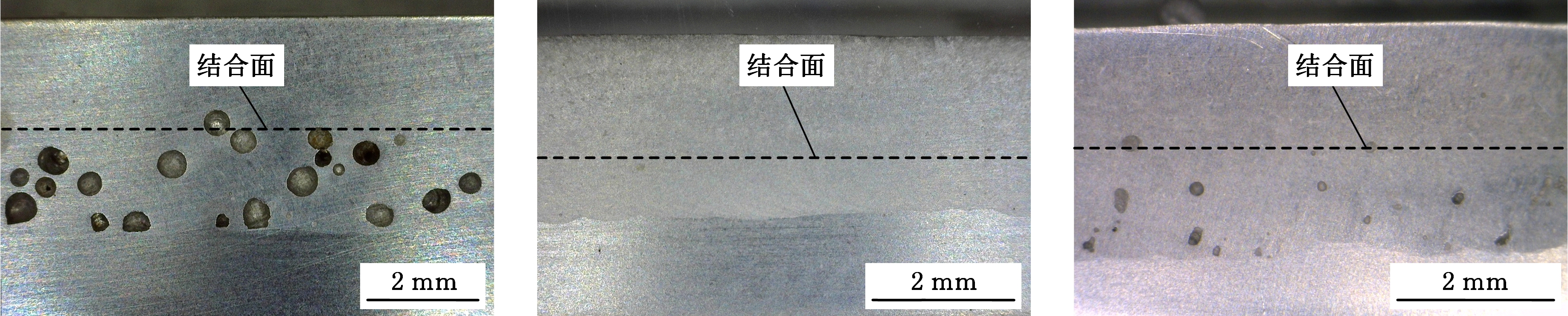

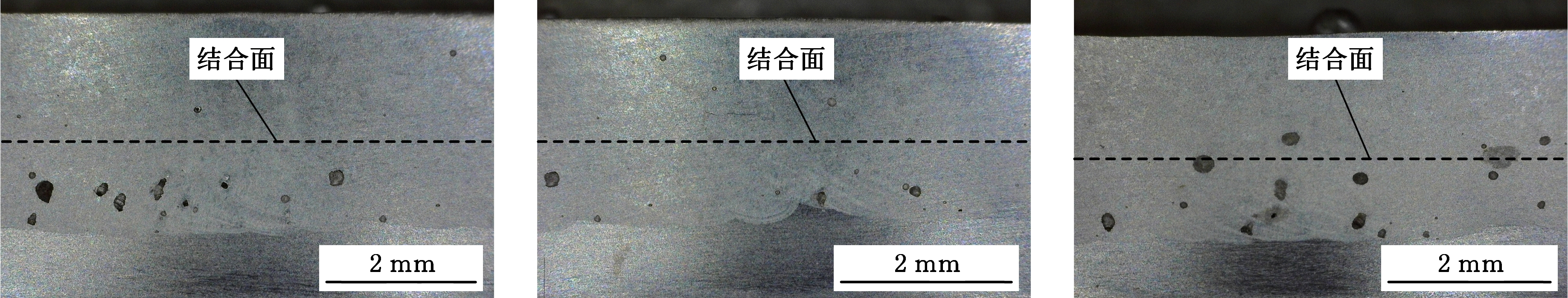

随机取长度为40 mm的焊缝中心纵截面观察气孔形貌和分布,如图3所示。每种样品均取3个试样,并对测试得到的气孔率取平均值,气孔率的计算表达式如下:

式中,SP为气孔面积;SW为纵向焊缝面积。

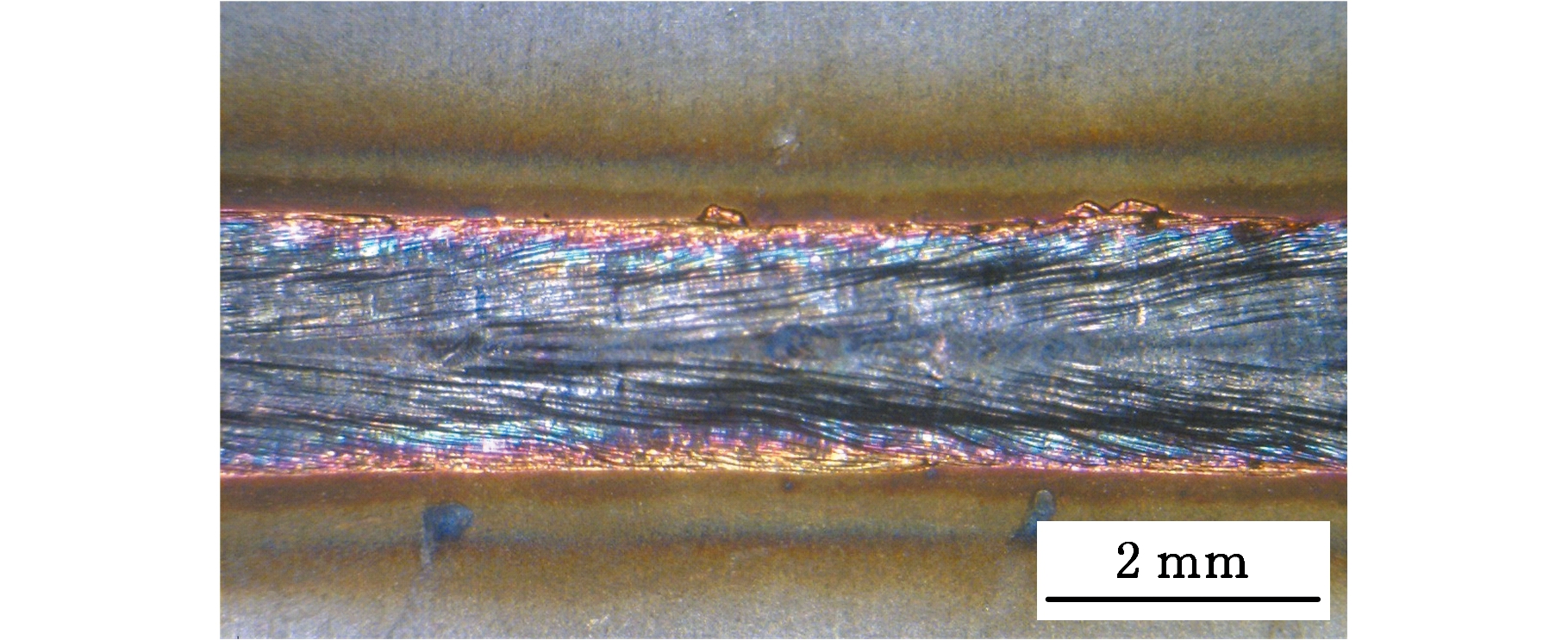

图3 焊缝纵向截面形貌

Fig.3 Cross section morphology of welding seam in longitudinal

2 试验结果及分析

2.1 光束摆动方式对焊缝质量的影响

2.1.1 光束摆动方式对焊缝形貌的影响

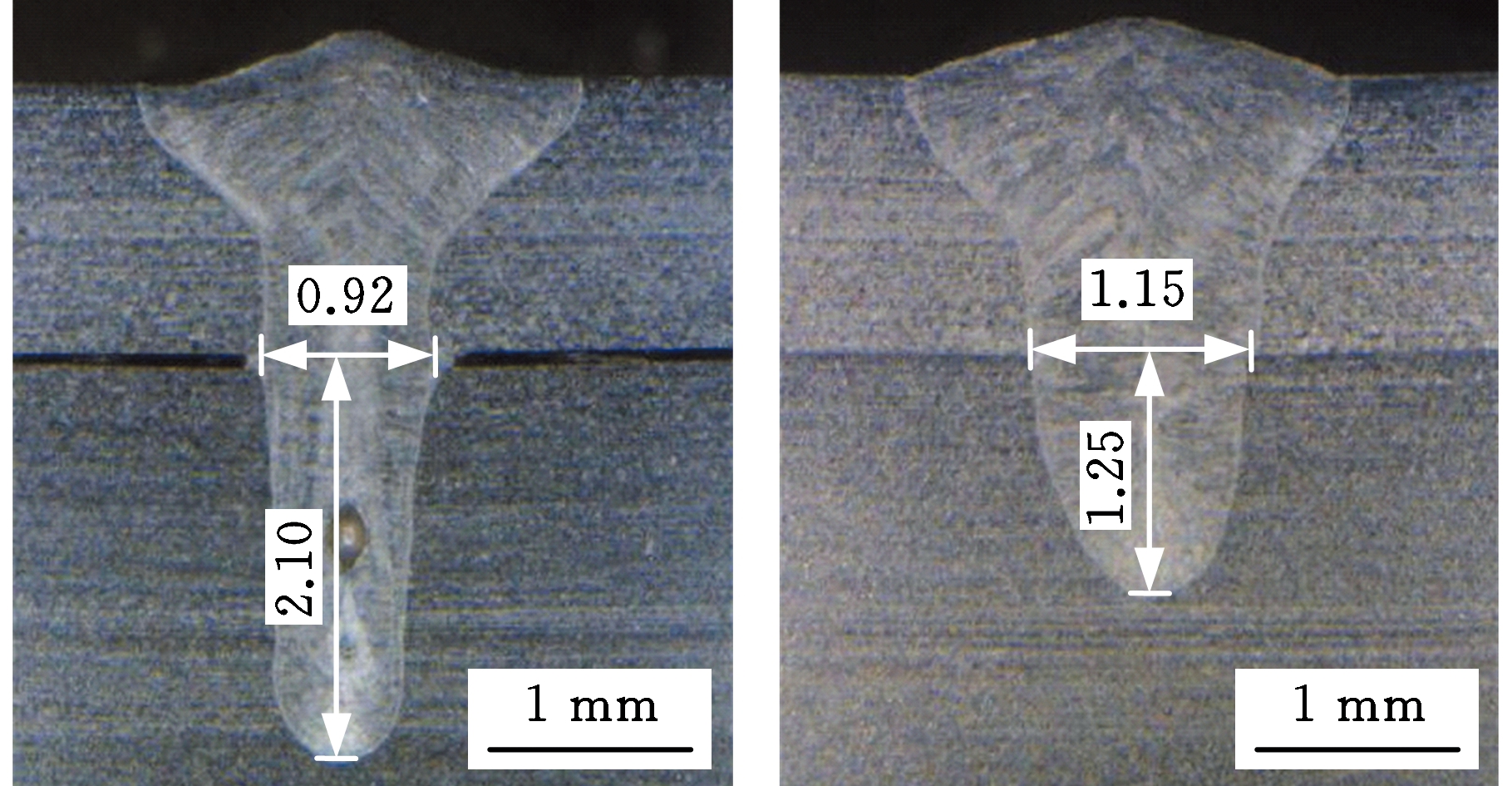

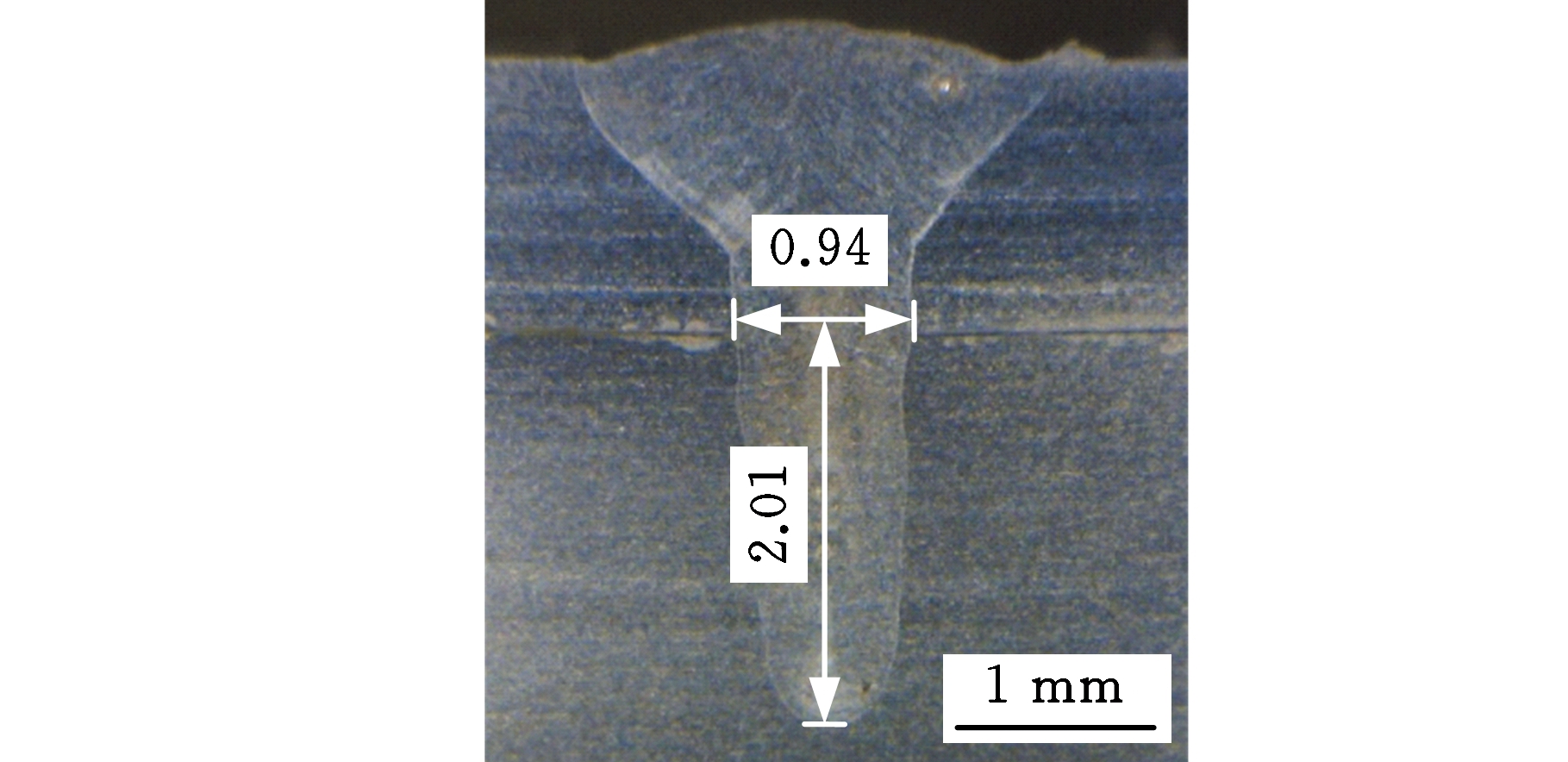

在激光功率P=3 kW,焊接速度v=2.4 m/min,离焦量Z=5 mm,摆动频率f=300 Hz,摆动振幅A=1 mm的条件下,不同光束摆动方式对焊缝截面形貌的影响见图4。与常规无摆动激光焊相比,采用5种激光光束摆动方式焊接均能有效地增大叠焊板焊缝的结合面熔宽。直线形光束摆动时的焊缝熔深最大,结合面熔宽最小;8字形光束摆动时的焊缝结合面熔宽最大,熔深最小;当光束摆动方式为无限符形时,焊缝存在严重咬边现象。

2.1.2 光束摆动方式对焊缝气孔率的影响

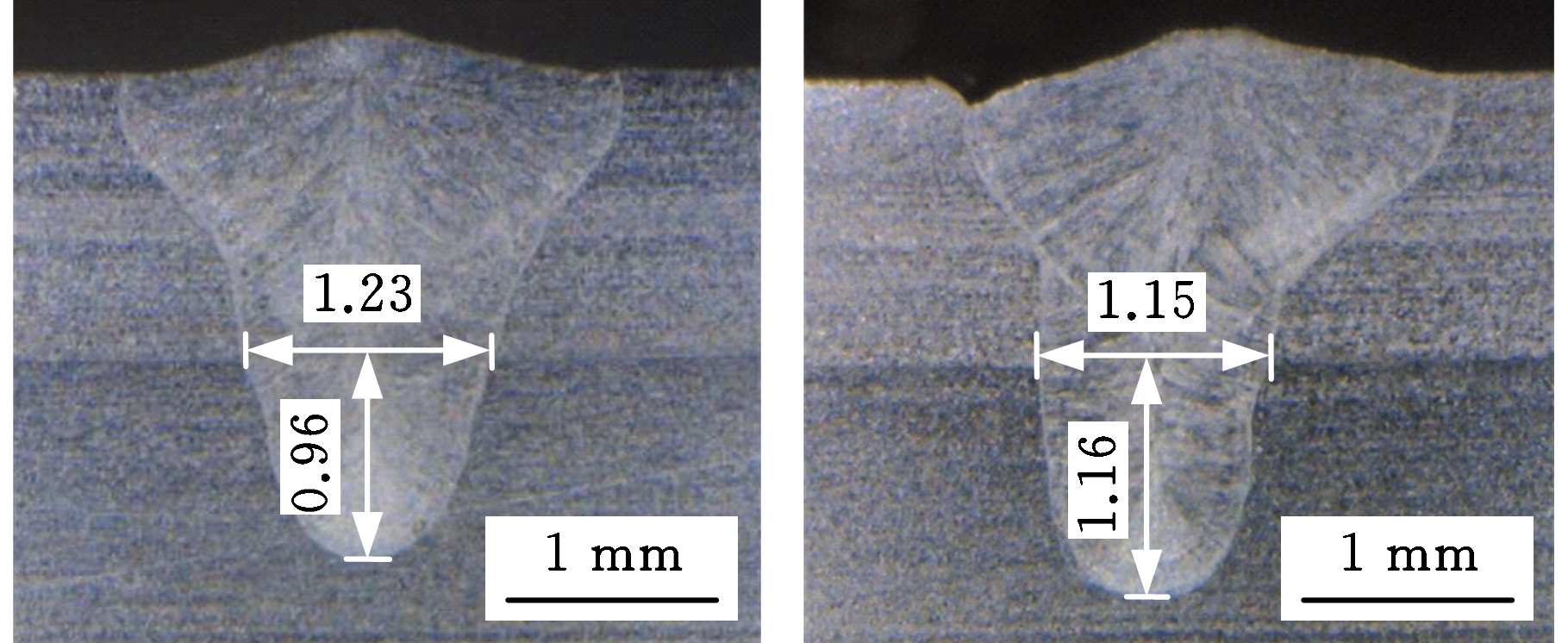

不锈钢激光非熔透深熔焊焊缝中气孔形状不规则、尺寸较大,主要分布在焊缝的中下部或根部,为典型的工艺型气孔,如图5所示。这是由于在激光深熔焊过程中,材料在激光照射下产生蒸发形成匙孔,匙孔内的壁体材料连续蒸发产生高温蒸气,匙孔内的金属蒸气向外喷发致使匙孔开口处的蒸气形成湍流,并将保护气体卷入匙孔底部;同时金属蒸气的强烈喷发和表面张力梯度的变化导致匙孔壁面出现褶皱,随着匙孔的波动,这些褶皱闭合,从而将保护气体密封在熔池内形成气泡。激光焊焊接速度和熔池凝固速度较快,来不及逸出的气泡会被快速凝固的熔融金属捕获而残留在焊缝中,从而形成工艺型气孔[19-20]。

(a)常规无摆动 (b)顺时针环形摆动

(c)逆时针环形摆动 (d)直线形摆动

(e)8字形摆动 (f)无限符形摆动

图4 激光光束不同摆动方式下的焊缝截面形貌

Fig.4 Cross section morphologies of welding seams by different wobble types of laser beam

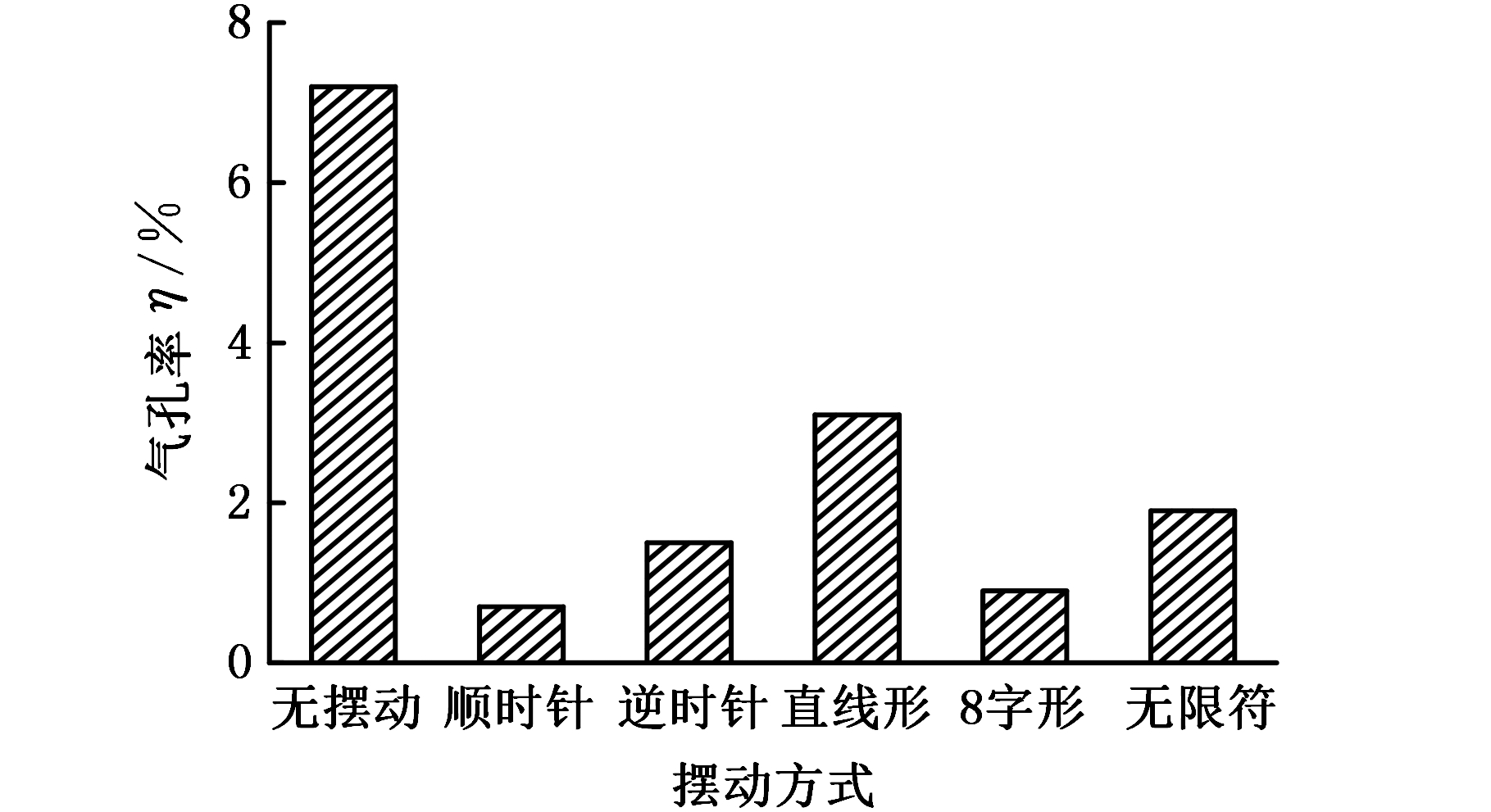

激光光束在不同摆动方式下的焊缝气孔率见图6,可以看出,常规无摆动激光焊的焊缝气孔率达到了7.2%,引入光束摆动后,焊缝气孔率均明显降低,结合面处的气孔数量也显著减少,其中顺时针环形光束摆动焊接的焊缝气孔率最小,仅为0.6%。这是因为5种激光光束摆动方式焊接均对熔池起到搅拌作用,使得熔池流动速度增大,增强了熔池的对流行为,有利于气泡的逸出,从而使得气孔率显著降低;激光的摆动能起到焊前预热和焊后缓冷的作用,对已处于凝固阶段的焊缝有重熔的作用,延长了焊接熔池液态金属的停留时间,熔池的凝固速度减小,给气泡提供了更多的上浮逸出时间,从而起到消除气孔的作用;此外,激光热源的扩展使得熔池的面积增大,相较于常规无摆动激光焊,引入光束摆动后的焊接焊缝深宽比有所减小,激光匙孔更为稳定。由图6可以看出,直线形光束摆动方式下的气孔率为3.1%,气孔率较常规无摆动激光焊的气孔率降低了60%以上,直线形光束摆动方式较其他4种光束摆动方式的气孔率高,这是因为光束在焊缝两侧折返时速度急降为零,此时熔池状态不稳定可能失稳形成气孔。

(a)常规无摆动 (b)顺时针环形摆动 (c)逆时针环形摆动

(d)直线形摆动 (e)8字形摆动 (f)无限符形摆动

图5 不同焊接工艺下焊缝纵向截面内气孔分布

Fig.5 The distribution of pores in the longitudinal section of welding seams under different welding processes

2.2 激光工艺参数对焊缝质量的影响

图6 激光光束不同摆动方式下的焊缝气孔率

Fig.6 Porosity of welding seams in different wobble types of laser beam

5种激光光束摆动方式均能增大结合面熔宽,减小焊缝气孔率,除直线形摆动方式外,其他摆动方式下的焊缝熔深减小量较多,表面会产生咬边的现象。因而,选择直线形光束摆动方式作为研究对象,进一步分析激光焊接工艺参数对焊缝结合面熔宽和焊接接头质量的影响规律。

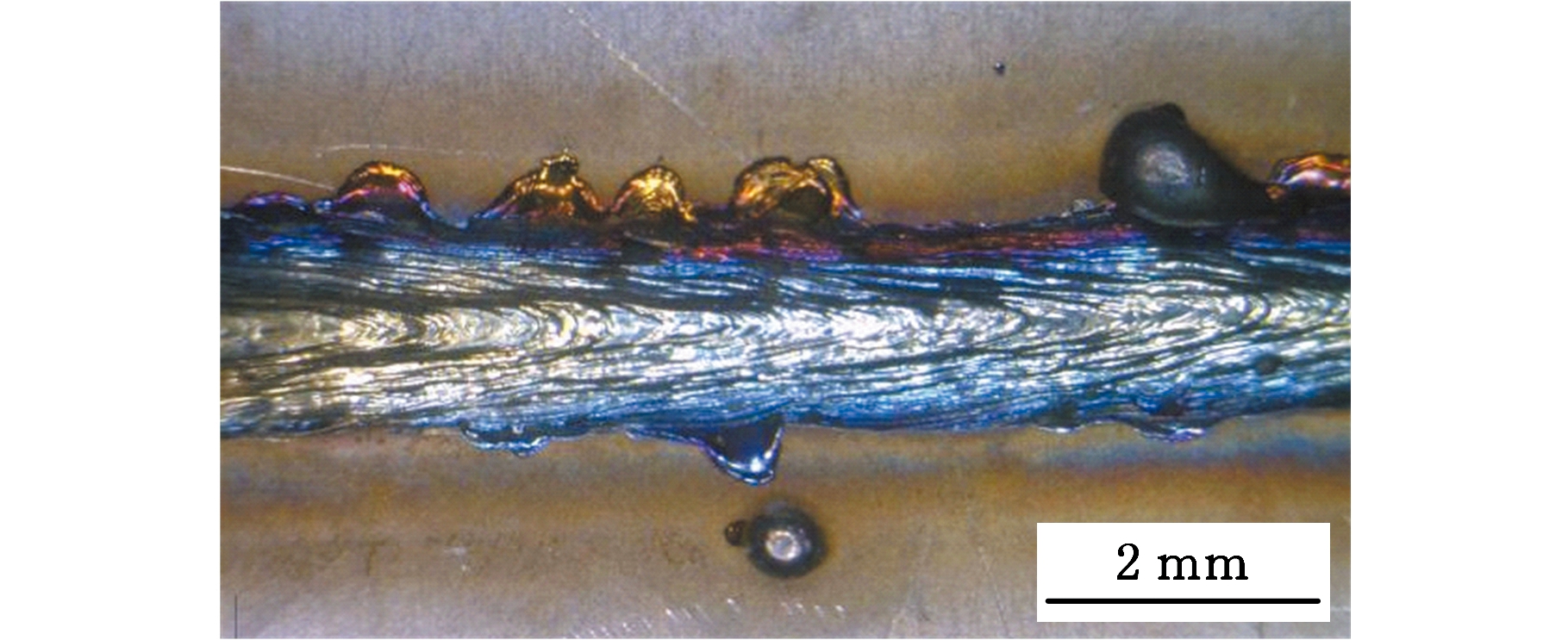

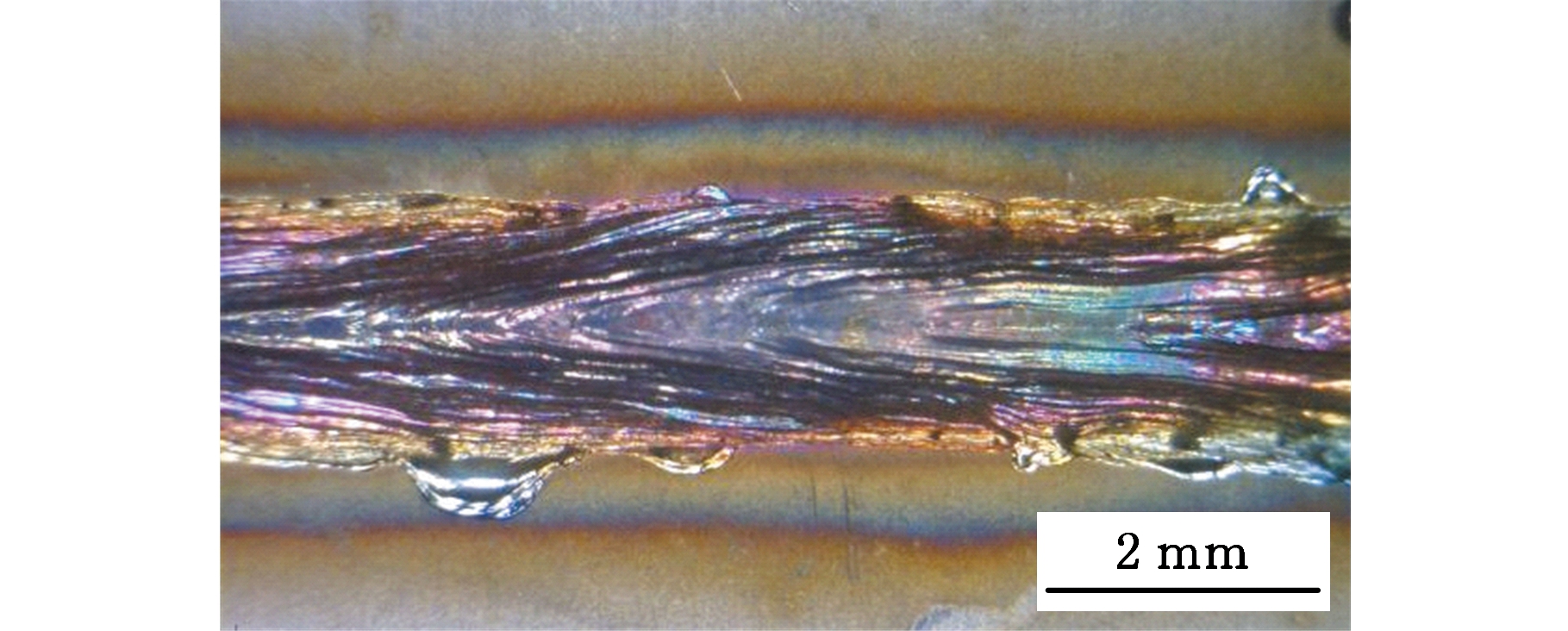

2.2.1 离焦量对焊缝外观质量的影响

在P=3 kW,v=2.4 m/min,f=300 Hz,A=1 mm,直线形光束摆动方式下,不同离焦量条件下的焊缝表面形貌见图7。在离焦量由-5 mm增大至10 mm的过程中,试板表面光斑直径先减小后增大,从而导致激光作用区域内的激光能量密度呈现先增大后减小的变化趋势。由图7a和图7b可以看出,当焦点在试板上表面或离焦量为负值时,激光能量密度的增大会导致等离子体浓度显著变化,从而影响焊接过程的稳定性,使得焊缝表面出现不平整、咬边和飞溅等现象。由图7c和图7d可以看出,当离焦量为正值时,离焦量越大,焊缝越稳定,飞溅现象越不明显,且飞溅颗粒越小;当离焦量为10 mm时,焊缝周围无飞溅现象。在焊接过程中飞溅现象越明显,越易导致保护镜片等设备损伤,工程应用中建议采用正离焦量,但是离焦量并非越大越好,离焦量过大会导致激光能量密度减小,进而影响熔深。当离焦量Z=5 mm时即可得到成形美观的焊缝。

2.2.2 激光功率对焊缝尺寸的影响

在v=2.4 m/min,Z=5 mm,f=300 Hz,A=1 mm,直线形光束摆动方式下,激光功率对焊缝尺寸的影响见图8。随着激光功率的增大,单位长度焊缝所获得的激光输入能量增大,材料熔融率提高,焊缝下板熔深迅速增大;熔融的金属气化率变大,大量的金属蒸气产生压力,迫使熔融的金属向两边扩散,导致焊缝变宽,结合面熔宽整体也呈现增大的趋势,但增大幅度较小。由于下板熔深对叠焊接头的强度影响较小,在工程应用中下板熔深不应超过下板厚度的一半,因此不宜追求过大的下板熔深。

(a)Z=-5 mm

(b)Z=0

(c)Z=5 mm

(d)Z=10 mm

图7 不同离焦量下焊缝表面形貌

Fig.7 Surface morphologies of welding seams in different defocus distance

图8 激光功率对焊缝尺寸的影响

Fig.8 Influence of laser power on weld size

2.2.3 焊接速度对焊缝尺寸的影响

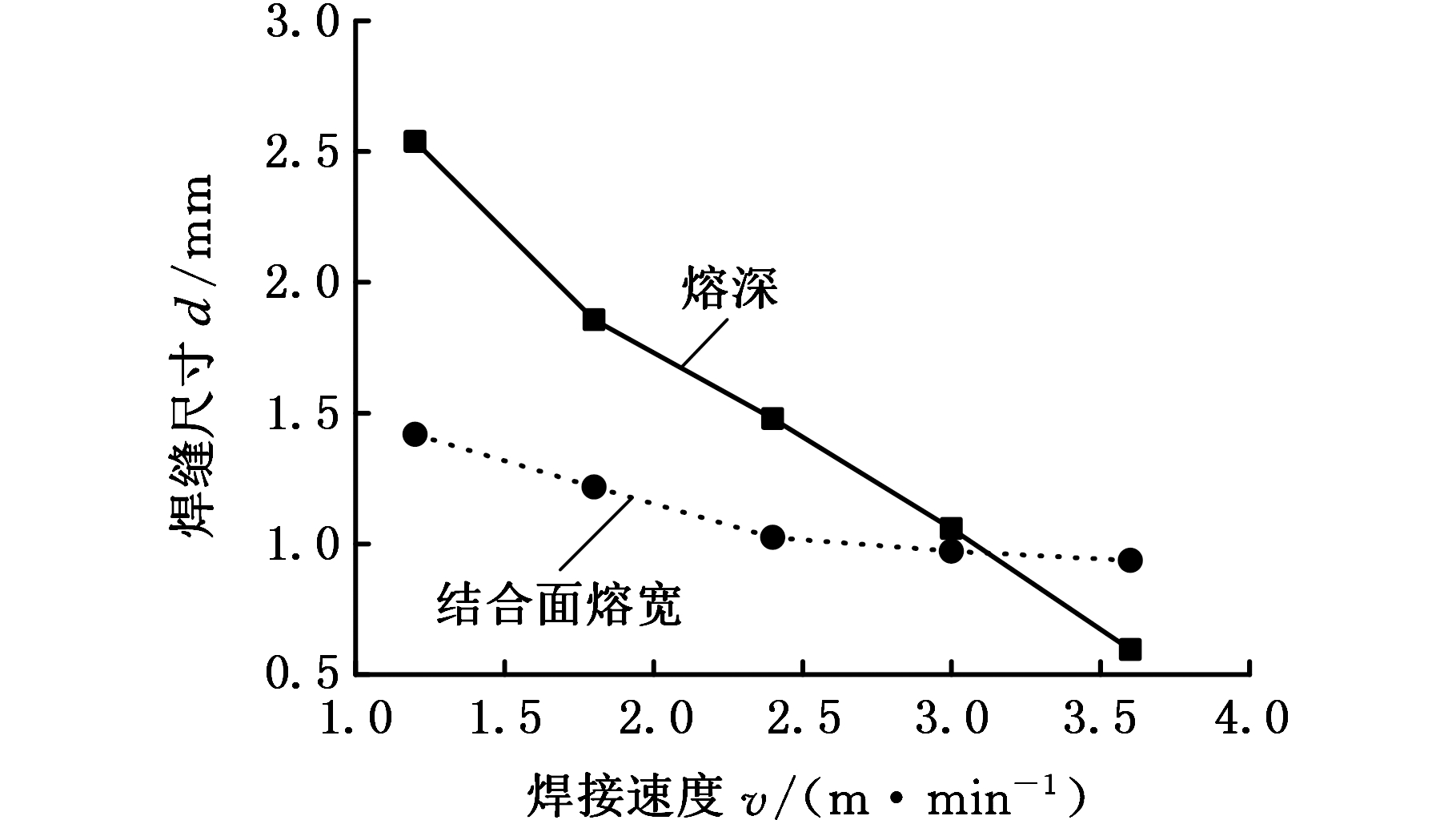

在P=3 kW,Z=5 mm,f=300 Hz,A=1 mm,直线形光束摆动方式下,焊接速度对焊缝尺寸的影响见图9。随着焊接速度的增大,单位长度焊缝所获得的激光输入能量减小,从而导致焊接熔深减小以及结合面熔宽逐渐减小。由此可知,合适的焊接速度有利于提高生产效率和获得良好的焊接接头。

图9 不同焊接速度下焊缝尺寸

Fig.9 Influence of welding speed on weld size

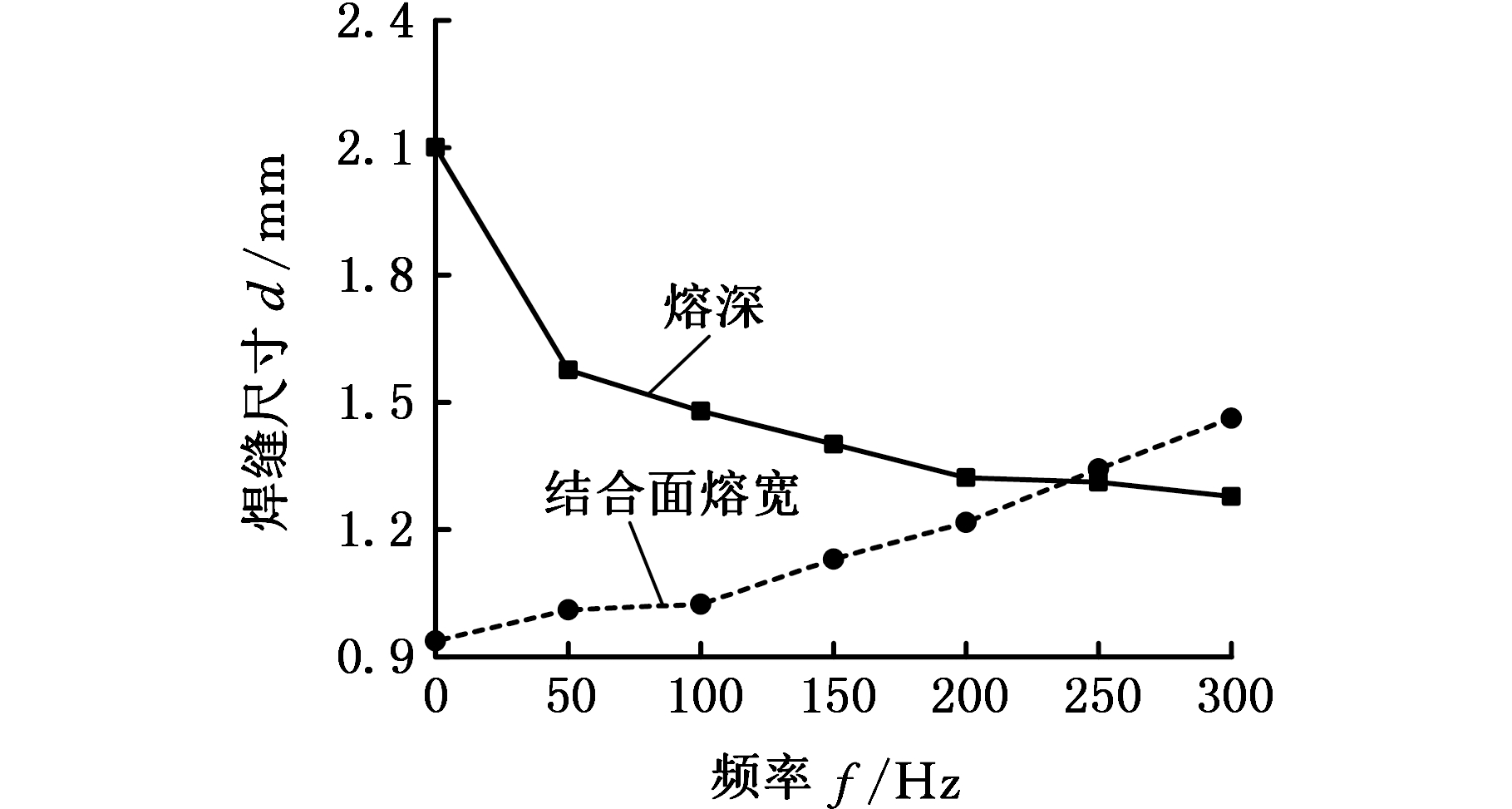

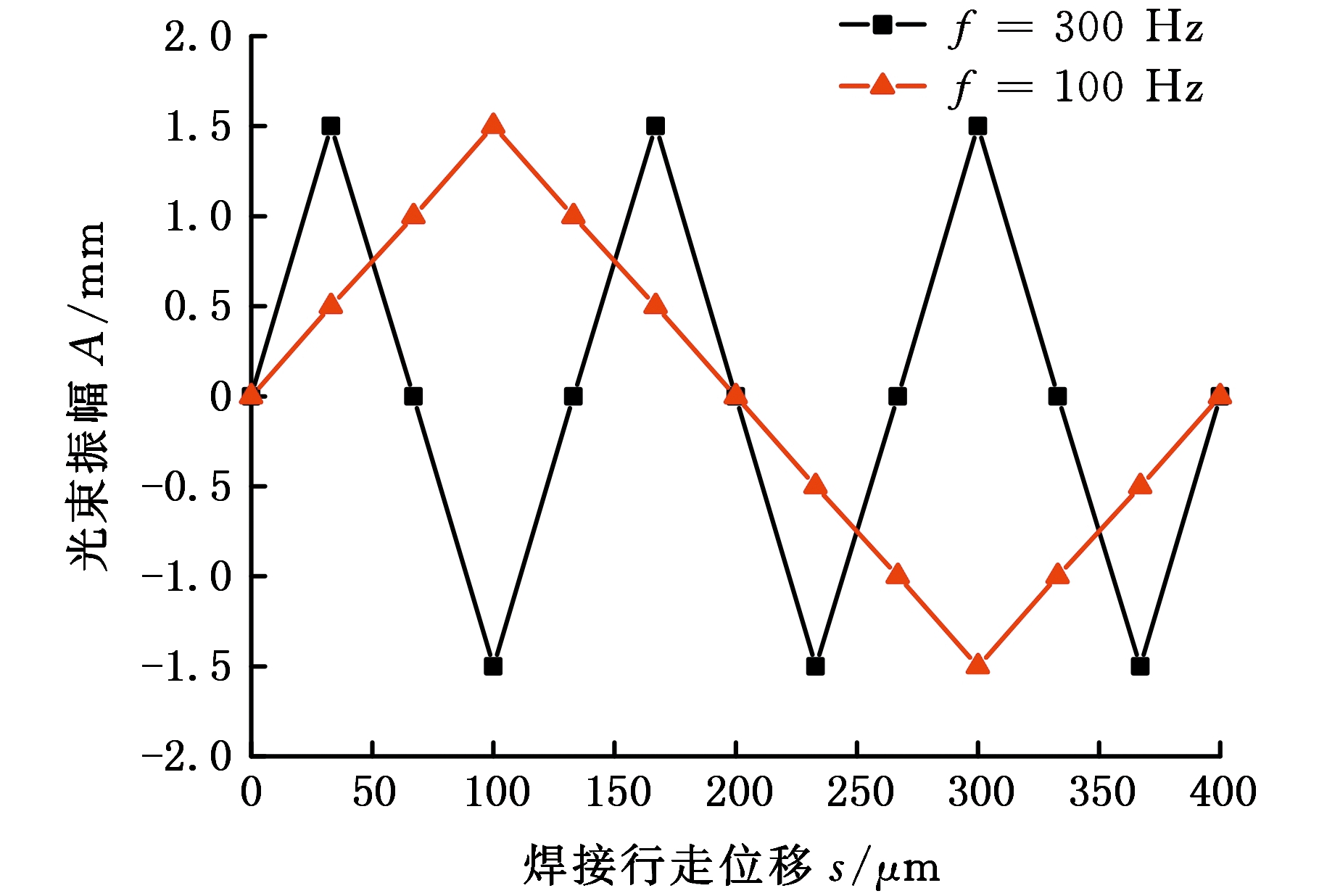

2.2.4 摆动频率对焊缝尺寸的影响

在P=3 kW,v=2.4 m/min,Z=5 mm,A=1 mm,直线形光束摆动方式下,摆动频率对焊缝尺寸的影响见图10。随着摆动频率的增大,熔池重叠率急剧提高,连续性得到提升,焊缝凝固过程中再次重熔次数增加,焊接过程的稳定性得到增强,从而可获得成形优良的焊缝。同时摆动频率的改变虽然不影响激光能量密度,单位面积的总热输入也恒定,但单位面积焊缝单次所接受的热输入随着摆动频率的增大而减小,因此,摆动频率越大,焊缝结合面熔宽越大,而熔深越小。

图10 摆动频率对焊缝尺寸的影响

Fig.10 Influence of wobble frequency on weld size

2.2.5 摆动振幅对焊缝尺寸的影响

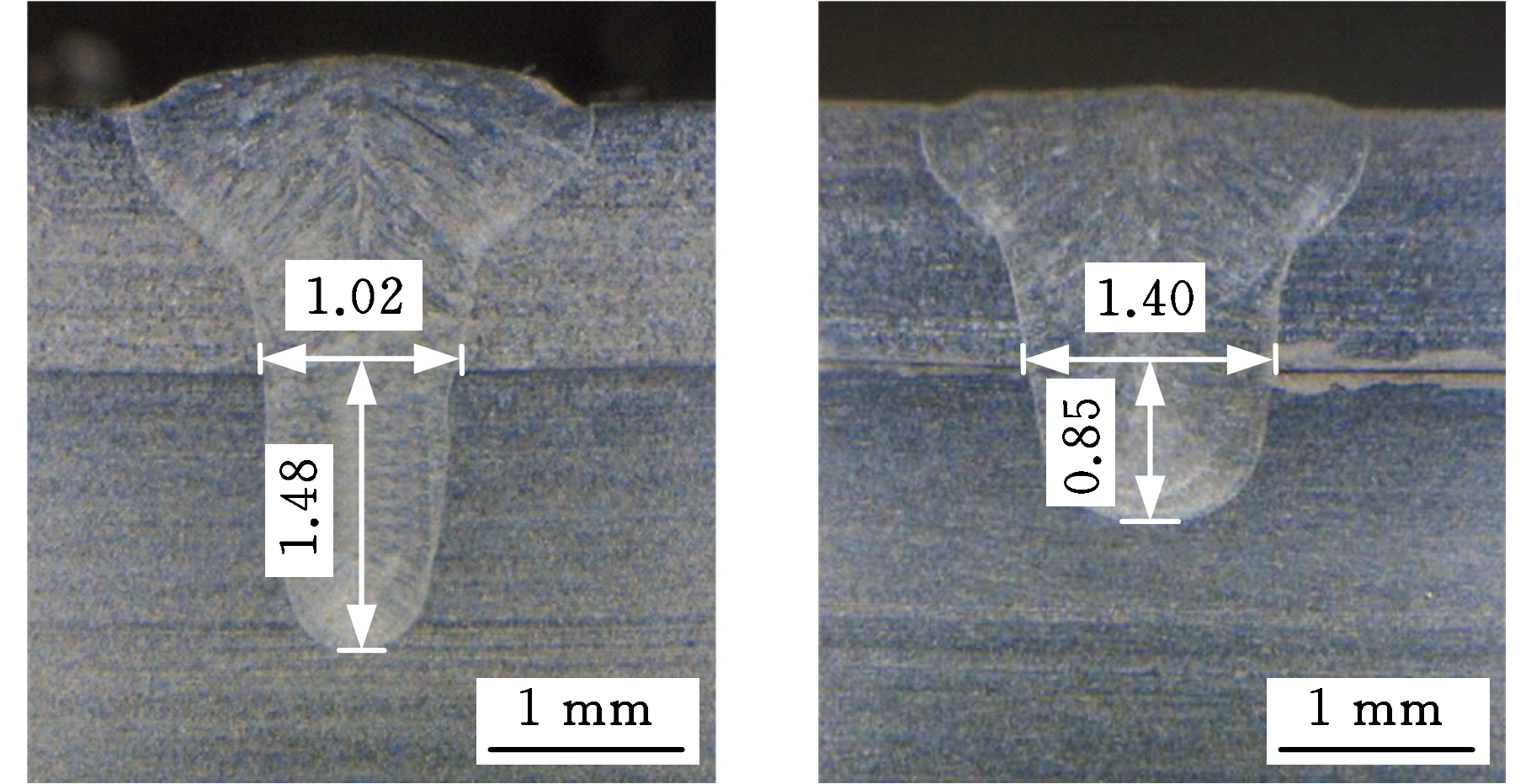

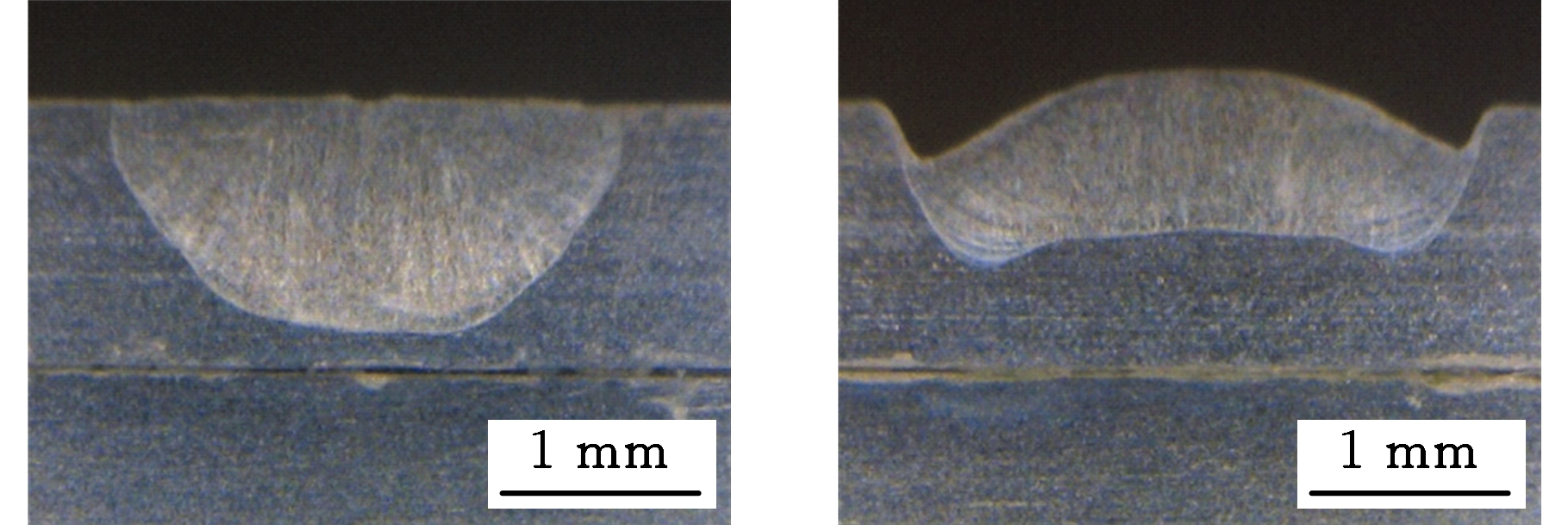

在P=3 kW,v=2.4 m/min,Z=5 mm,f=300 Hz,直线形光束摆动方式下,摆动振幅对焊缝尺寸的影响见图11。随着摆动振幅的增大,结合面熔宽显著增大,熔深逐渐减小。由图11a~图11c可以看出,当摆动振幅小于1.5 mm时,焊缝的形状为丁字形,中间平直区域的焊缝宽度有增大趋势,从而改善了常规无摆动激光焊接工艺下该区域焊缝宽度较小的缺点;由图11d可以看出,当摆动振幅增大到2 mm时,焊缝形状转变为椭圆形,焊缝熔深急剧减小,上板未焊透;由图11e可以看出,当摆动振幅为3 mm时,焊缝形状转变为梯形,存在严重咬边现象。

(a)A=0.5 mm

(b)A=1.0 mm (c)A=1.5 mm

(d)A=2.0 mm (e)A=3.0 mm

图11 不同摆动振幅下焊缝截面形貌

Fig.11 Cross section morphologies of welding seams under different wobble amplitude

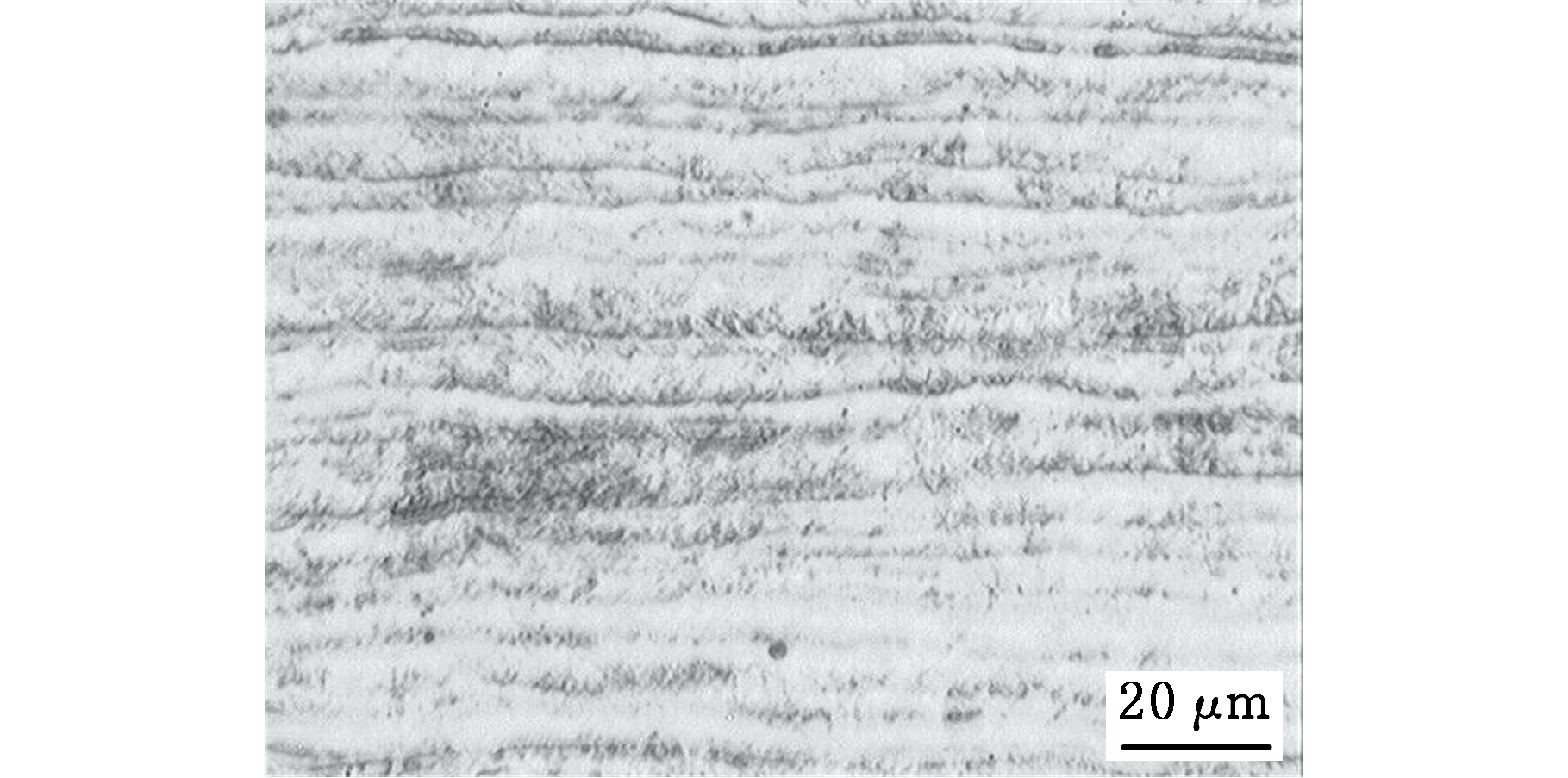

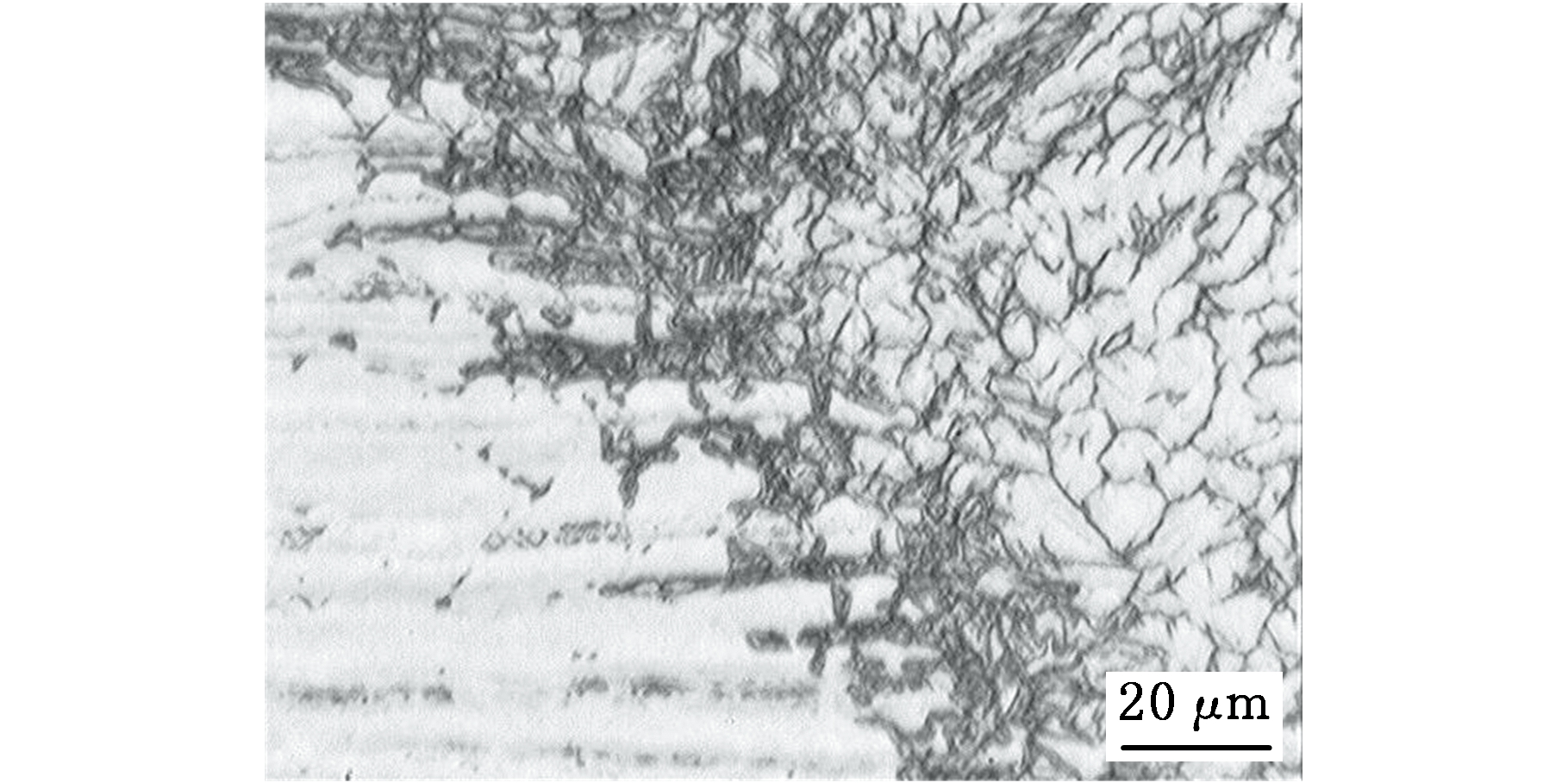

2.2.6 焊缝显微组织

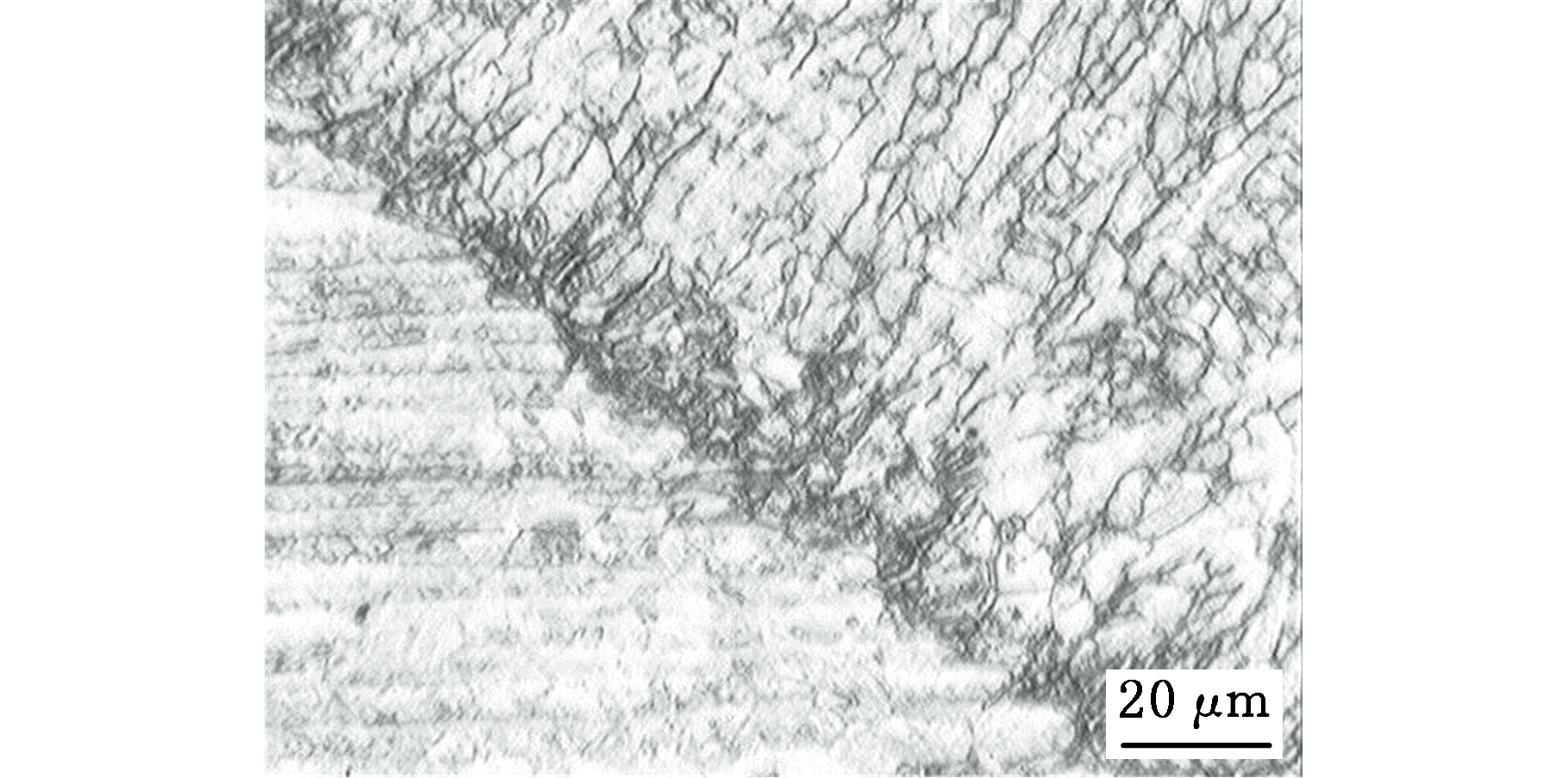

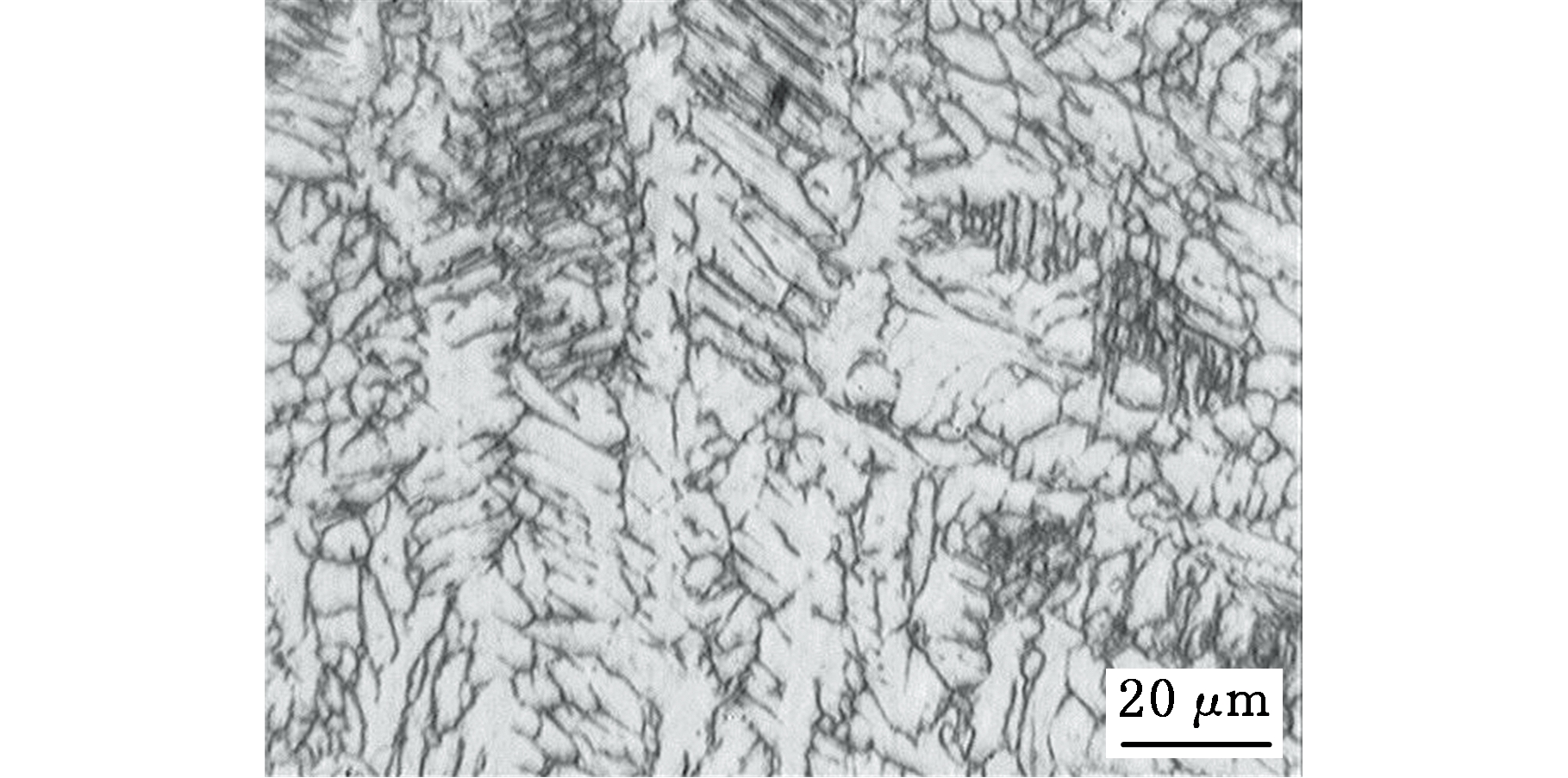

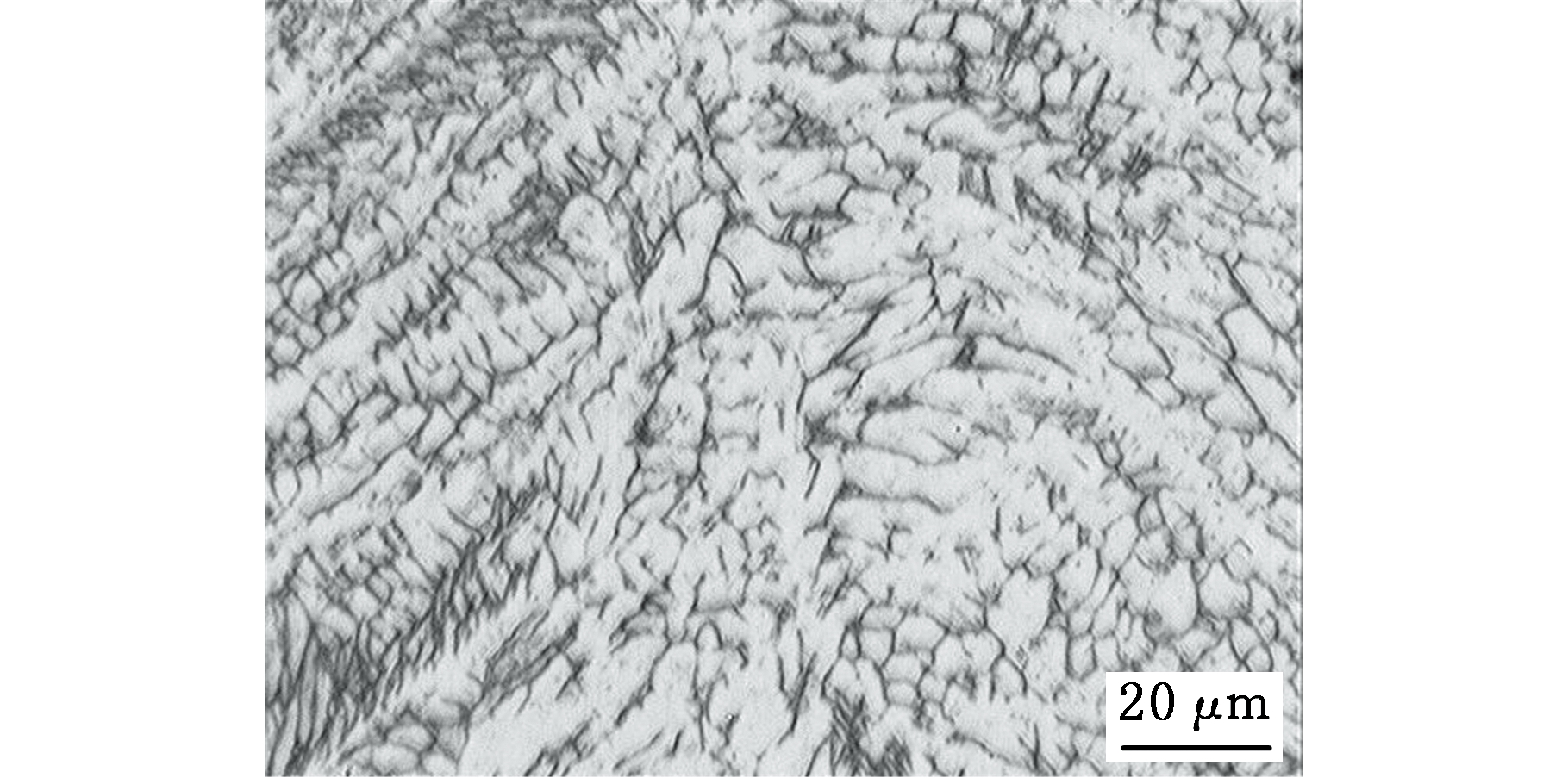

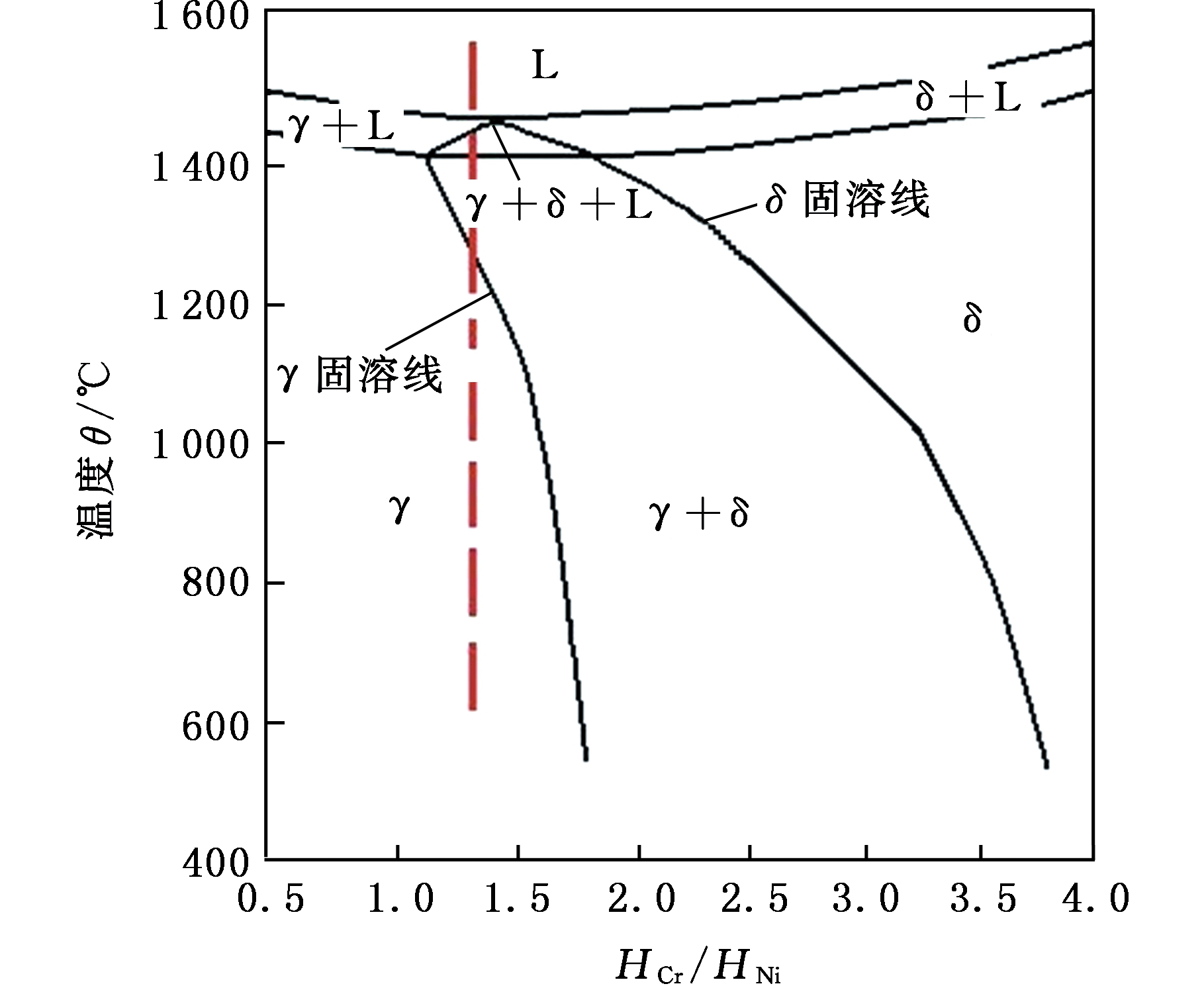

301不锈钢中所含的锰、镍、钴元素能与γ-Fe无限固溶,进而可以开启γ相区(即奥氏体区),以致在室温条件下,301不锈钢仍能保持奥氏体组织。叠焊接头焊缝微观组织形貌见图12,可以看出,不锈钢母材与焊接热影响区均为单一奥氏体组织,呈纤维状,是一种典型沿冷轧方向延伸的显微组织。常规无摆动激光焊热影响区的奥氏体晶粒较母材的奥氏体晶粒略有长大,焊缝熔池凝固相变过程与 Cr/Ni当量比(HCr/HNi)有紧密的联系。根据相关研究, 得到Cr、Ni当量分别为[21]

HCr=w(Cr)+w(Mo) +1.5w(Si)

HNi=w(Ni)+w(Co)+30w(C) +0.5w(Mn)

(a)母材

(b)常规无摆动激光焊热影响区

(c)直线形光束摆动激光焊热影响区

(d)常规无摆动激光焊熔合区

(e)直线形光束摆动激光焊熔合区

图12 焊缝微观组织形貌

Fig.12 Microphologies of welding seams

通过计算得到301不锈钢的HCr/HNi为1.45,当1.25<HCr/HNi<1.48时,熔池凝固相变过程为L→L+γ→L+γ+δ→γ+δ→γ[22],其中,L表示液相区,δ表示δ固溶体区。但激光焊接冷却速度快,部分δ铁素体来不及向奥氏体转变便被保留下来形成室温δ铁素体组织[23]。常规无摆动激光焊熔合线附近的冷却速度较熔池内的冷却速度更快,因此熔合线附近有较多的残留δ铁素体,熔合区为奥氏体及其晶界处残留的条状δ铁素体组织。熔合区晶粒以柱状晶向中心生长,晶粒细长,方向整齐,每条晶粒近乎相互平行,柱状晶间存在少量的等轴晶,焊缝中心处有比较明显的中心线,周围存在一个较小的等轴晶区。当进行光束摆动焊接时,焊缝热影响区更窄,且晶粒大小与母材保持一致,熔合线周围析出的铁素体较常规无摆动激光焊接析出的铁素体少。熔合区的组织同样以柱状晶沿着熔合线的法线方向生长,奥氏体晶粒更加细小且其晶界处残留的δ铁素体也较常规无摆动激光焊接少。

2.2.7 力学性能

焊缝机械性能与焊缝结合面熔宽有着紧密联系,不同摆动振幅条件下的焊缝常温拉伸试验结果见表2。当摆动振幅较小(为0.5 mm)时,与无摆动焊接相比,结合面熔宽变化量较小,而线载荷却显著增大,这是因为摆动焊较常规无摆动焊的气孔率小,结合面气孔数量是降低叠焊接头剪切强度的因素,且摆动焊熔合区晶粒更细小亦可增大焊接接头的剪切线载荷。随着摆动振幅的增大,结合面熔宽增大,叠焊接头剪切时受力面积增大,剪切线载荷增大,能有效提高不锈钢叠焊接头抗剪切能力。当摆动振幅增大到1.5 mm时,焊缝剪切线载荷可达到795.6 kN/m。

表2 焊接试样拉伸试验结果

Tab.2 Tensile test results of welding samples

摆动方式摆动振幅(mm)结合面熔宽(mm)剪切力(kN)线载荷(kN/m)无摆动00.926.34507.1直线形0.50.947.03562.2直线形1.01.027.89631.2直线形1.51.409.94795.6

3 分析与讨论

3.1 结合面熔宽对叠焊接头剪切强度的影响

图13 激光直线形光束摆动下的焊接行走路径

Fig.13 The laser welding travelling path in linear beam wobble mode

激光焊接能量集中,结合面熔宽较小,这一特性会导致叠焊接头的抗剪切性能降低。当采用激光光束摆动焊接时,光束作用在焊件表面的区域更大。以直线形光束摆动方式为例,其行走路径见图13,可以看出,摆动频率越快(f越大),焊缝内的热量更均匀,单位时间内到达光束摆动振幅值位置的次数也越多,所以焊缝熔宽随着振动频率的增大而增大,结合面熔宽也相应增大。此外,随着摆动振幅的增大,激光作用工件熔化区域增大,结合面熔宽显著增大。当焊接的功率和焊接速度为定值时,单位线长度内的热输入量是定值,故焊缝的深度随着熔宽的增大而减小,所以选择合适的光束摆动频率和摆动振幅有助于增大叠焊接头的结合面熔宽,增大剪切受力面积,从而提高叠焊接头的抗剪切性能。

3.2 结合面气孔率对叠焊接头剪切强度的影响

常规无摆动激光焊上下板结合面处存在工艺型气孔,气孔的存在一方面减小了有效搭接面积;另一方面,在承受剪切载荷时,搭接面处的气孔可能成为裂纹源,会加速构件的剪切断裂。与常规无摆动激光焊接相比,光束摆动激光焊的熔池冷却速度较慢[24],在光束的“搅动”作用下,熔池内的气体较常规无摆动激光焊也更容易逸出,使得焊缝内的气孔率降低,有效减小了结合面处气孔缺陷,从而有利于提高叠焊接头抗剪切能力。

3.3 焊缝晶粒对叠焊接头剪切强度的影响

图14 Cr/Ni当量比对奥氏体不锈钢相变影响

Fig.14 The effect of Cr/Ni equivalent ratio on the phase transition of austenitic stainless steel

光束摆动加强了熔池内的搅拌,使熔池对流加快,湍流层宽度增大,热交换作用更加充分,温度梯度减小,同时光束对溶池的搅拌作用使溶池内初凝的柱状枝晶断裂,使得晶轴间与焊缝中心处的等轴晶增多,这有利于减小材料焊后力学性能的各向异性,提升焊缝的断裂塑性[25]。激光焊接时,焊缝的形成是一个非平衡快速凝固过程,经历了L→γ的匀晶转变,L→γ+δ的共晶转变以及δ→γ的固溶转变,如图14所示[26],其中固溶转变是一个溶质的扩散过程,温度范围为1 573~1 073 ℃(降温过程),激光焊接过程中熔池的快速冷却并未提供足够的时间来完成固溶相变,使得焊缝最终的组织为奥氏体与δ铁素体的混合相。光束摆动焊接时熔池冷却速度较常规无摆动激光焊慢,这有利于δ铁素体向奥氏体的转变,所以焊缝中的残留δ铁素体较常规无摆动激光焊少,从而提升了焊缝的韧性[27]。

4 结论

(1)与常规无摆动激光焊相比,5种激光光束摆动方式焊接均能有效增大叠焊板结合面熔宽,其中,8字形光束摆动方式的焊接结合面熔宽最大,无限符形光束摆动方式的焊接焊缝存在严重咬边现象。此外,光束摆动焊接能有效抑制工艺型气孔的产生,顺时针环形光束摆动方式下的焊缝气孔率最小,低至0.6%。

(2)随着激光功率增大或焊接速度减小,焊缝单位长度热输入量增大,焊缝熔深和结合面熔宽均呈现增大的趋势。当离焦量取值为5 mm时,即可得到无飞溅、成形美观的焊缝。

(3)光束在直线形摆动方式下,光束摆动频率或振幅越大,焊缝结合面熔宽均呈现增大趋势,而熔深相应减小。随着光束摆动振幅的增大,焊缝形状由丁字形向椭圆形、梯形转变,当摆动振幅大于2 mm时,不锈钢上下板未连接。

(4)不锈钢叠焊中,光束摆动焊接焊缝结合面熔宽较大,结合面气孔率显著降低,且焊缝晶粒细小,是提高叠焊接头力学性能的主要因素。

(5) 当光束摆动方式、激光功率、焊接速度、离焦量、摆动振幅和摆动频率分别为直线形、3 kW、2.4 m/min、5 mm、1.5 mm和300 Hz时可获得成形好、气孔较少、剪切强度较高的叠焊接头。

[1] YANG Rongtai, CHEN Zhiwei. A Study on Fiber Laser Lap Welding of Thin Stainless Steel[J]. International Journal of Precision Engineering and Manufacturing, 2013, 14(2):207-214.

[2] HAO Kangda, LI Geng, GAO Ming, et al. Weld Formation Mechanism of Fiber Laser Oscillating Welding of Austenitic Stainless Steel[J]. Journal of Materials Processing Technology, 2015, 225:77-83.

[3] 吴茂国,刘伟,樊猛,等. SUS301L板电阻点焊接头的组织和性能[J]. 北京交通大学学报,2005,29(4):104-106.

WU Maoguo, LIU Wei, FAN Meng, et al. Microstructure and Mechanical Properties of Resistance Spot Welding Joint of SUS301L Plate[J]. Journal of Beijing Jiaotong University, 2005, 29(4):104-106.

[4] ZHANG Mingjun, ZHANG Zheng, TANG Kun, et al. Analysis of Mechanisms of Underfill in Full penetration Laser Welding of Thick Stainless Steel with a 10 kW Fiber Laser[J]. Optics and Laser Technology, 2018, 98:97-105.

[5] LI Cui, LI Bin, WU Zefeng, et al. Stitch Welding of Ti-6Al-4V Titanium Alloy by Fiber Laser[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(1):91-101.

[6] 张群莉,周明召,陈智君,等. 镀锌钢-AISI 304不锈钢非熔透型激光叠焊工艺[J]. 中国激光,2011,38(6):148-153.

ZHANG Qunli, ZHOU Mingzhao, CHEN Zhijun, et al. Technique of Non-penetration Laser Lap Welding on Galvanized Steel and AISI 304 Stainless Steel[J]. Chinese Journal of Lasers, 2011, 38(6):148-153.

[7] 温鹏,邬瑞峰,王秀义,等.不锈钢车体搭接接头激光非熔透焊接工艺及其拉剪性能[J].中国机械工程,2017,28(11):1355-1361.

WEN Peng, WU Ruifeng, WANG Xiuyi, et al. Laser Welding Parameters and Tensile Properties of Partial Penetration Lap Joint for Stainless Train Body[J]. China Mechanical Engineering, 2017, 28(11):1355-1361.

[8] MENG Wei, LI Zhuguo, LU Fenggui, et al. Porosity Formation Mechanism and Its Prevention in Laser Lap Welding for T-joints [J]. Journal of Materials Processing Technology, 2014, 214(8):1658-1664.

[9] GAO Xiaolong, ZHANG Linjie, LIU Jing, et al. Porosity and Microstructure in Pulsed Nd:YAG Laser Welded Ti6Al4V Sheet[J]. Journal of Materials Processing Technology, 2014, 214(7):1316-1325.

[10] 雷正龙,李颖,陈彦宾,等. 双光束激光填丝焊工艺对铝合金焊接气孔率的影响[J]. 焊接学报,2013,34(2):40-44.

LEI Zhenglong, LI Ying, CHEN Yanbin, et al. Effect of Process Parameters on Porosity Formation Ratio in Dual-beam Laser Welding of Aluminum Alloys with Filler Wire[J]. Transactions of the China Welding Institution, 2013, 34(2):40-44.

[11] TSUKAMOTO S, KAWAGUCHI I, ARAKANE G, et al. Suppression of Welding Defects in Deep Penetration CO2 Laser Welding [C]//Proceedings of ICALEO. Northeast Atlanta, 2000:7-15.

[12] 赵琳,塚本进,荒金吾朗,等. 大功率光纤激光焊接过程中工艺参数对熔深和气孔的影响[J]. 中国激光,2013,40(11):96-100.

ZHAO Lin, TSUKAMOTO S, ARAKANE G, et al. Influence of Welding Parameters on Weld Depth and Porosity in High Power Fiber Laser Welding[J]. Chinese Journal of Lasers, 2013, 40(11):96-100.

[13] 赵琳,张旭东,陈武柱,等. 光束摆动法减小激光焊接气孔倾向[J]. 焊接学报,2004,25(1):29-32.

ZHAO Lin, ZHANG Xudong, CHEN Wuzhu, et al. Repression of Porosity with Beam Weaving Laser Welding[J]. Transactions of the China Welding Institution, 2004, 25(1):29-32.

[14] 周立涛,王旭友,王威,等. 激光扫描焊接工艺对铝合金焊接气孔率的影响[J]. 焊接学报,2014,35(10):65-68.

ZHOU Litao, WANG Xuyou, WANG Wei, et al. Effects of Laser Scanning Welding Process on Porosity Rate of Aluminum Alloy[J]. Transactions of the China Welding Institution, 2014, 35(10):65-68.

[15] BARBIERI G, COGNINI F, MONCADA M, et al. Welding of Automotive Aluminum Alloys by Laser Wobbling Processing[J]. Materials Science Forum, 2017, 879:1057-1062.

[16] KANG M, HAN H N, KIM C. Microstructure and Solidification Crack Susceptibility of Al 6014 Molten Alloy Subjected to a Spatially Oscillated Laser Beam[J]. Materials, 2018, 11(4):648.

[17] VAKILI F F, LUNGERSHAUSEN J, WASMER K. Process Parameter Optimization for Wobbling Laser Spot Welding of Ti6Al4V Alloy[J]. Physics Procedia, 2016, 83:483-493.

[18] 李坤,王威,单际国,等. TC4钛合金光纤激光摆动焊抑制小孔型气孔的原因分析[J]. 焊接学报,2016,37(11):43-46.

LI Kun, WANG Wei, SHAN Jiguo, et al. Analysis of Keyhole-type Pore Suppressing in Fiber Laser Welded TC4 Titanium Alloy with Beam Weaving[J]. Transactions of the China Welding Institution, 2016, 37(11):43-46.

[19] 陈高,高子英. 焊接工艺参数对低碳钢CO2激光深熔焊接气孔形成的影响[J]. 金属学报,2013,49(2):181-186.

CHEN Gao, GAO Ziying. Effect of Welding Processing Parameters on Porosity of Formation of Mild Steel Treated by CO2 Laser Deep Penetration Welding[J]. Acat Metallurgica Sinica, 2013, 49 (2):181-186.

[20] CELEN S, KARADENIZ S, OZDEN H. Effect of

Laser Welding Parameters on Fusion Zone Morphological, Mechanical and Microstructral Characteristies of AISI 304 Stainless Steel[J]. Materialwissenschaft und Werkstofftechnik, 2008, 39(11):845-850.

[21] MAJ C, YANG Y S, TONG W H, et al. Microstructural Evolution in AISI 304 Stainless Steel during Directional Solidification and Subsequent Solid-state Transformation[J]. Materials Science and Engineering A, 2007, 444(1/2):64-68.

[22] FERRANDINIP L, RIOS C T, DUTA A T, et al. Solute Segregation and Microstructure of Directionally Solidified Austenitic Stainless Steel[J]. Materials Science and Engineering A, 2006, 435(11):139-144.

[23] YAN Jun, GAO Ming, ZENG Xiaoyan. Study on Microstructure and Mechanical Properties of 304 Stainless Steel Joints by TIG, Laser and Laser-TIG Hybrid Welding[J]. Optics and Lasers in Engineering, 2010, 48(4):512-517.

[24] KURYNTSEVS V, GILMUTDINOV A K. The Effect of Laser Beam Wobbling Mode in Welding Process for Structural Steels[J]. International Journal of Advanced Manufacturing Technology, 2015, 81(9/12):1683-1691.

[25] WANG Lei, GAO Ming, ZHANG Chen, et al. Effect of Beam Oscillating Pattern on Weld Characterization of Laser Welding of AA6061-T6 Aluminum Alloy[J]. Materials and Design, 2016, 108:707-717.

[26] SATHIYAP, MISHRA M K, SHANMUGARAJAN B. Effect of Shielding Gases on Microstructure and Mechanical Properties of Super Austenitic Stainless Steel by Hybrid Welding[J]. Materials and Design, 2012, 33:203-212.

[27] 康秀红,胡小强,郑雷刚,等. Cr/Ni当量比对CAP1400核主泵泵壳用奥氏体不锈钢性能的影响[J]. 材料研究学报,2018,32(2):142-148.

KANG Xiuhong, HU Xiaoqiang, ZHENG Leigang, et al. Effect of Cr/Ni Equivalent Ratio on Microstructure and Properties of Austenitic Stainless Steel CAP1400 for Reactor Coolant Pump Casing[J]. Chinese Journal of Materials Research, 2018, 32(2):142-148.