0 引言

滚动轴承是机械设备中的一种重要零部件,其主要功能是支撑旋转机构,保证回转精度并减小摩擦因数,广泛应用于装备领域的各方面。滚动轴承制造是我国重点发展的战略性基础产业。随着科学技术的不断创新和机械工业的飞速发展,轴承的服役环境越来越复杂,这对轴承的转速、载荷、寿命及设计等方面提出了更高的要求。

近年来我国轴承行业一直保持着平稳较快增长的趋势,但在加工精度和生产效率上与发达国家相比仍然存在较大差距。我国航空航天、机械制造等领域大部分高端装备的高端滚动轴承基本依赖进口[1],高速铁路轴承制造技术被德国FAG、瑞典SKF等国外厂商垄断,高档机床主轴轴承和风力发电机增速器轴承、发电机轴承等也主要依赖进口,严重制约了我国高端装备制造业的自主发展。

滚动轴承的工作表面包括套圈滚道表面和滚动体表面。研究结果表明:轴承在使用过程中的失效部位主要发生在内套圈、外套圈和滚动体[2],且套圈滚道、滚动体的表面粗糙度会影响表面润滑状态和摩擦因数,其表面粗糙度值的减小能够延长轴承的寿命[3];套圈滚道廓形精度、滚动体一致性直接决定了轴承各元件的受力均匀性,进而影响轴承寿命和性能[4]。但目前我国滚动轴承工作表面的加工遇到瓶颈,滚动体、套圈滚道的表面质量距理想状态仍有较大差距,因此研究轴承工作表面的超精密加工技术对提高轴承精度、延长轴承寿命有着重要的意义。

1 套圈滚道的超精密加工技术研究现状

对于高性能滚动轴承而言,套圈滚道在具有高形状精度的同时,必须具有抗磨损、低摩擦因数和高疲劳强度等特性,因此对套圈滚道的表面完整性也有着极高的要求。轴承套圈滚道的传统加工工序见图1。在套圈滚道(特别是内套圈滚道)磨削加工时,砂轮易变钝及磨损,从而导致套圈滚道成形精度显著降低。虽然目前逐步在推广使用耐用度较高的CBN砂轮磨削技术,但仍必须经常修整和更换砂轮,这将导致砂轮使用寿命缩短,辅助工时延长。由此可知,提高套圈滚道成形精度的关键在于实现CBN砂轮的低损耗磨削以及精密的在线修整,进而提高砂轮的精度保持性和耐用度。

图1 轴承套圈滚道加工流程

Fig.1 Flow chart of manufacturing process for bearing raceway

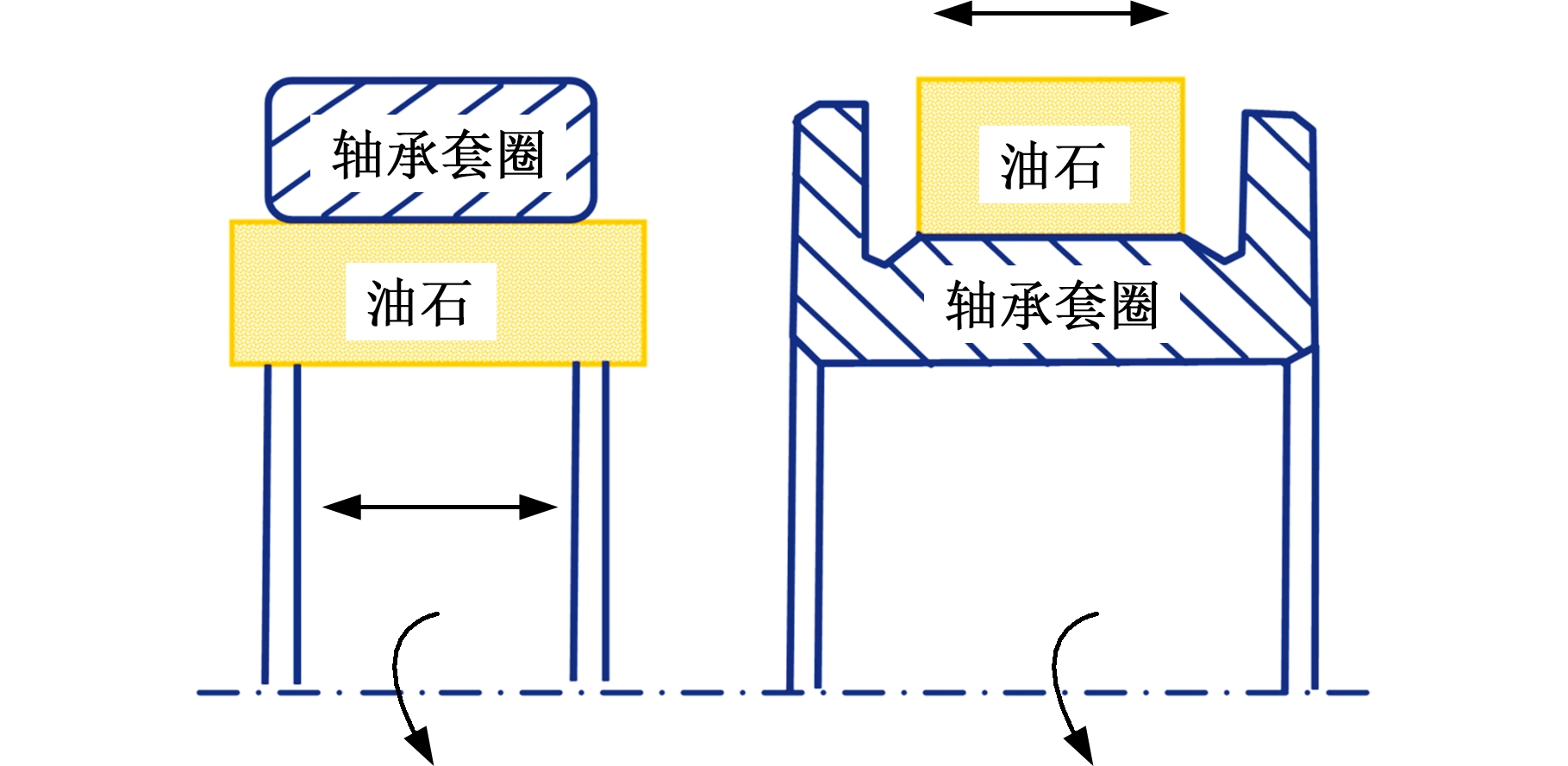

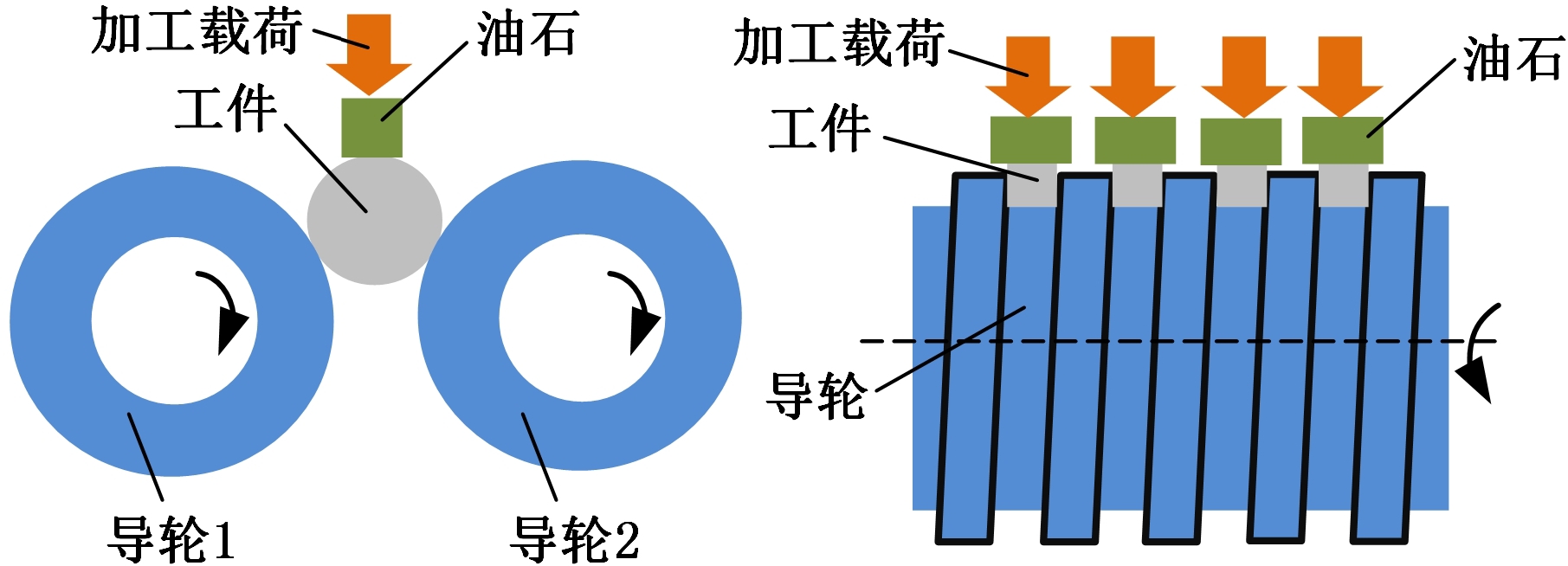

在精磨阶段,由于受到磨削力和磨削热的作用,套圈滚道表面易形成表面变质层,直接影响了轴承的性能及寿命,因此,还需对套圈滚道进行多道油石珩磨加工,以进一步去除加工变质层及改善表面粗糙度和形状精度[5]。油石珩磨采用低压将细粒度磨料的油石压在轴承表面上,油石在垂直于工件旋转方向上按一定规律快速往复摆动[6](图2),从而可获得Ra<0.1 μm的表面。油石珩磨能够减小多角形误差、波纹度误差、圆度误差和表面粗糙度,但工艺过程复杂,影响加工效率和加工质量的因素众多,工艺条件难以保持一致,进而造成套圈滚道的加工精度和表面质量的一致性难以保证。

图2 油石珩磨加工原理

Fig.2 Schematic of honing with oilstone

目前轴承最终工作表面质量不够高已成为阻碍高性能滚动轴承进一步发展的原因。为适应高精度、高表面质量的加工需求而发展起来的超精密磨削技术是解决该问题的有效途径之一。就轴承套圈滚道的超精密磨削技术来说,目前最具有应用前景的有在线电解修整(electrolytic in-process dressing,ELID)磨削方法、电化学磨削(electro-chemical grinding,ECG)方法以及双电解磨削(dual electrolytic grinding,DEG)方法。

1.1 在线电解修整磨削方法及应用

金属结合剂超硬磨料(金刚石、CBN)砂轮具有很高的强度、硬度和导热性,耐磨性好,精度保持性好,使用超硬磨料砂轮磨削是实现难加工材料高效、高精度加工的有效方法,砂轮的修整技术会直接影响加工精度和效率。

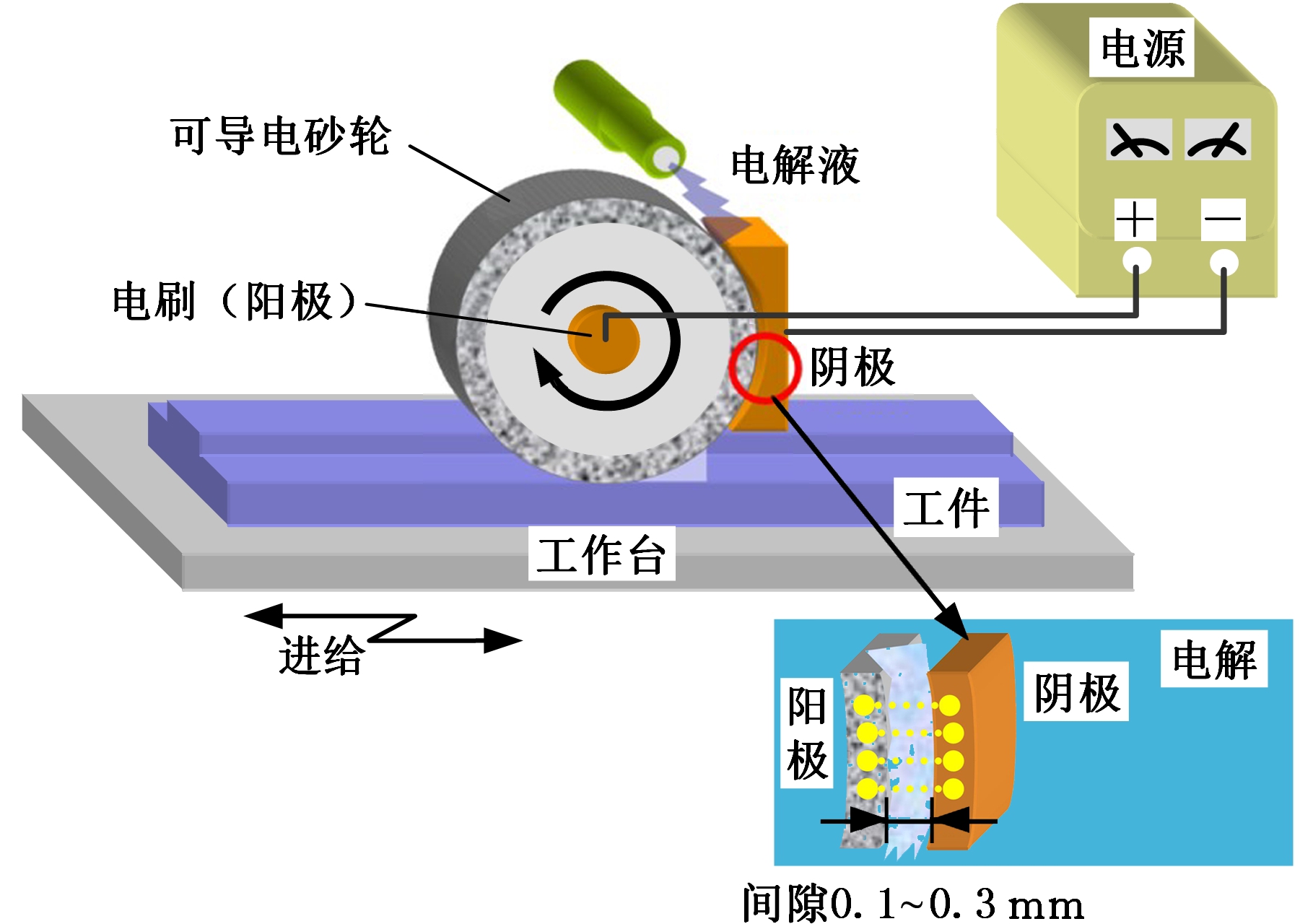

图3 ELID磨削加工原理

Fig.3 Schematic diagram of ELID process

在线电解修整(ELID)磨削技术由OHMORI等[7-8]于20世纪80年代提出,磨削过程中利用电解作用对金属结合剂砂轮进行在线的精细修整,其加工原理见图3。采用电解液作为磨削液,加工过程中砂轮表面的金属结合剂在电解作用下电离溶解,使得砂轮表面的磨粒突出,同时在砂轮结合剂表面生成一层致密而绝缘的氧化膜,以减缓砂轮结合剂进一步电解。随着磨削加工的进行,表面的磨粒因磨损而脱落,生成的氧化膜也因被工件摩擦而变薄。此时再次恢复对砂轮结合剂表层的电解,使新的磨粒露出。如此循环,使磨具表面始终保持有锋锐的磨粒和一定的容屑空间,从而可在获得极高的加工精度和表面质量的情况下保持高效率。

ELID磨削技术已广泛应用于陶瓷、半导体、光学玻璃、硬质合金等各类材料的精密与超精密磨削加工,并获得了良好的加工效果。通过选用合适的砂轮、优化参数,有学者在多种材料样件表面加工出表面粗糙度Ra<1 nm的超光滑表面[9-10],在镜面磨削方面取得了一定的成果[11]。我国哈尔滨工业大学、天津大学、西北工业大学、南京航空航天大学、湖南大学等单位对ELID磨削技术的应用进行了大量研究。

目前已有国内外学者尝试将ELID磨削应用于轴承钢套圈的精密加工[12-13]。QIAN等[14]采用4000号铸铁结合剂CBN砂轮对轴承钢外圆进行ELID磨削,并与珩磨及电解抛光的加工结果进行了对比,他们发现,采用ELID磨削技术可以获得表面粗糙度Ra=20 nm的超光滑表面,其Ra小于珩磨后表面的Ra=60 nm和电解抛光后表面的Ra=40 nm;他们还对比了ELID磨削和珩磨后的表面应力情况,研究结果表明:ELID磨削后的表面残余应力为150~400 MPa,远小于珩磨加工得到的残余应力600~800 MPa,ELID磨削后的表面压应力层深度为10 μm,也小于珩磨加工产生的表面压应力层深度15~20 mm,但ELID磨削在进行切入式磨削时不够稳定,且加工效率低于珩磨及电解抛光的加工效率。WU等[15]采用ELID磨削技术对球轴承套圈滚道进行加工,并通过选择适当的砂轮修整时机来提升磨削精度。

上述研究结果表明,ELID磨削技术在轴承套圈滚道加工中有非常良好的应用前景,但在ELID磨削过程中砂轮存在大量的无效损耗,增加了生产成本。如何控制砂轮损耗,进一步降低应用成本是ELID磨削技术应用于轴承套圈滚道加工所需解决的关键问题。

1.2 电化学磨削方法及应用

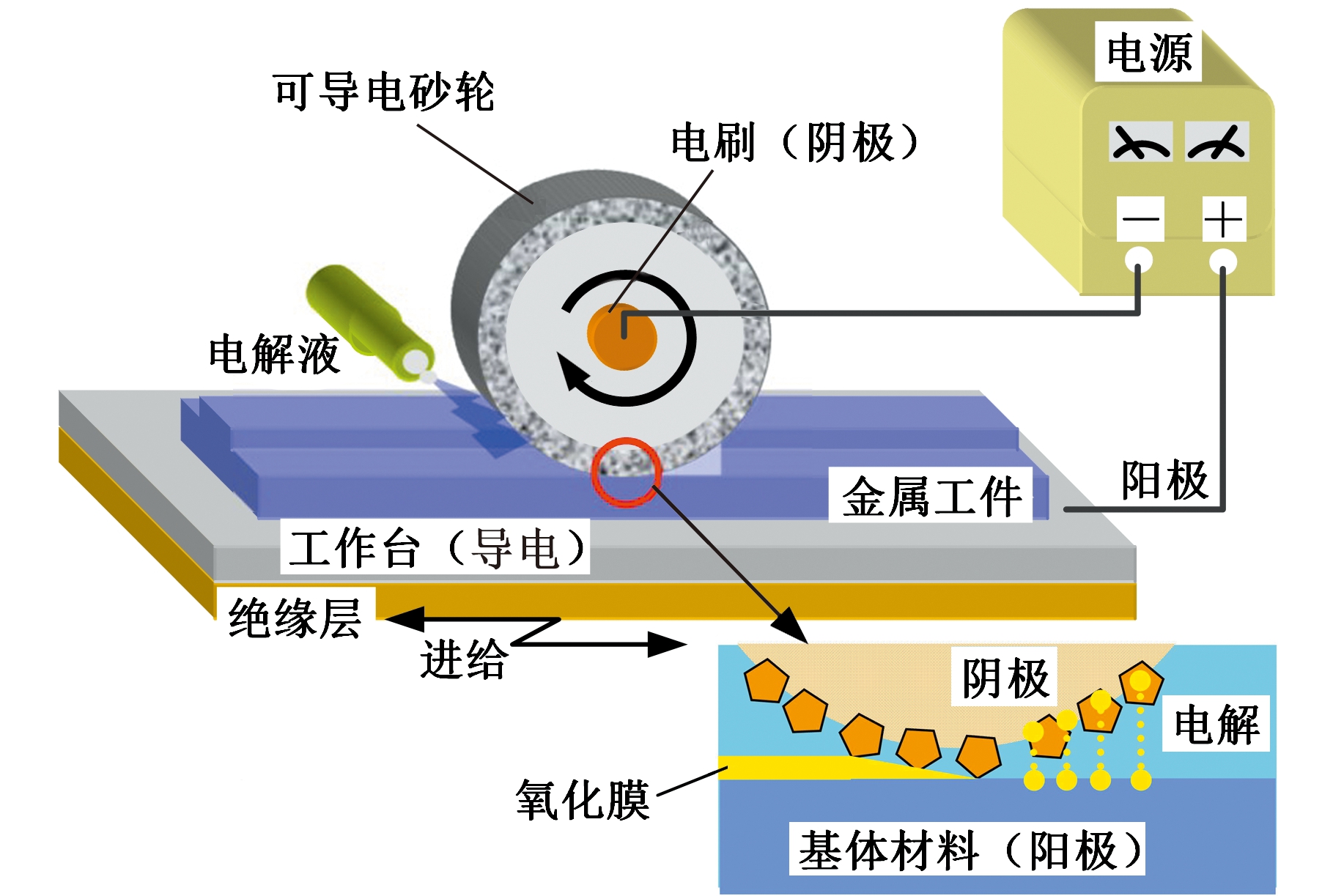

电化学磨削(ECG)方法于20世纪80年代被提出,研究人员采用电解复合镜面研磨法加工金属表面,并应用于不锈钢镜面板的制造中[16]。ECG加工过程中,工件(阳极)表面的金属在电流和电解液的作用下发生电解作用,被氧化成为一层氧化薄膜。产生的氧化薄膜迅速被砂轮的机械(磨削)作用刮除,工件上又露出新的金属表面并继续被电解,该过程与ELID磨削中砂轮金属结合剂的电解过程相同。

ECG加工原理见图4。加工过程中金属去除主要是靠电化学作用,而磨削作用主要是去除阳极氧化膜。这样由电化学作用和刮除薄膜的磨削作用交替进行,使工件连续地被加工,直至达到一定的尺寸精度和表面粗糙度。ECG的优势是能在一道工序内将工件表面粗糙度大幅减小,既可获得良好加工精度和表面质量的工件,又可保持较高的加工效率[17-18]。

图4 电化学磨削加工原理

Fig.4 Schematic diagram of ECG process

周锦进等[19]将ECG方法应用于轴承套圈滚道的光整加工,研究发现,ECG加工可大幅度减小套圈滚道的表面粗糙度(Ra=27 nm)和波纹度,得到较理想的表面微观几何形貌,并改善套圈滚道表面层的机械和物理性能,从而提高轴承的使用性能并延长使用寿命,他们认为ECG方法可以取代两道油石珩磨加工工序。徐文骥等[20-21]提出了电化学砂带磨削技术,使用1500号砂带可在保证套圈滚道几何精度的同时,获得较小的表面粗糙度(Ra<50 nm)。

采用普通砂轮进行ECG加工时,若加工过程中砂轮表面磨粒不能保持良好的等高性,则会导致因磨削深度不易精确控制而产生过磨削现象(磨削深度大于氧化膜深度,直接对金属基体进行磨削,从而降低了加工表面质量),同时工件可能会因过电解现象而导致表面出现腐蚀现象,在一定程度上影响加工质量。ECG技术仍有很大改良、完善的空间,在轴承工作表面超精密加工方面具有很大的应用前景。

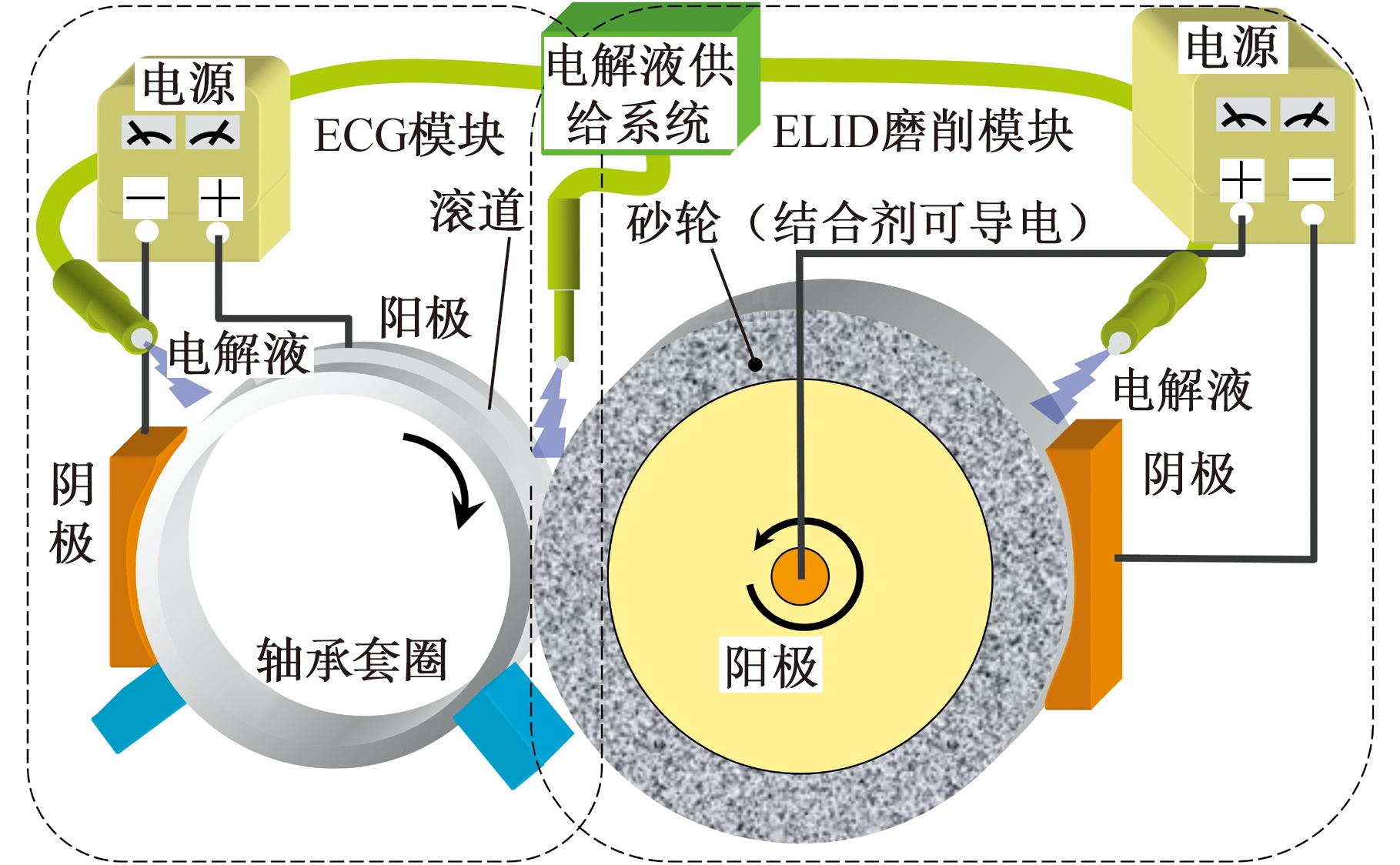

1.3 双电解磨削方法及应用

双电解磨削(DEG)加工原理见图5,将轴承套圈和CBN砂轮(可导电结合剂)同时作为电解对象,既实现CBN砂轮的ELID加工,也实现轴承套圈的ECG加工,结合了两者的优势。磨削过程中通过电化学作用在阳极产生氧化膜,并通过机械作用去除氧化膜,能够获得极高的表面质量和加工效率,且可提高砂轮的耐用度和精度保持性。同时减少了加工工序和影响因素,理论上能够替代传统的精密成形磨削和油石超精研多道工序,从而同时实现轴承套圈滚道的高质量和高一致性控形控性加工。DEG加工技术中的ELID磨削技术可保证加工过程中砂轮始终保持磨粒的等高性和锋利性,弥补了ECG加工过程中砂轮易磨钝、堵塞等缺点,因此DEG技术具有加工精度高、表面质量好、效率高等优点[22]。

图5 双电解磨削加工原理

Fig.5 Schematic of DEG process

孙磊等[23]采用DEG技术加工出表面粗糙度Ra=5 nm的外圆工件,研究结果表明,DEG技术在轴承套圈加工领域具有极大的应用潜力。

综上所述,ELID、ECG和DEG技术均在轴承套圈的磨削过程中引入电解作用,对套圈滚道表面质量的提升具有显著效果。砂轮无效损耗、工件表面腐蚀以及电解磨削液的污染问题均制约了上述技术在实际生产的应用,因此科研人员提出了磨削过程中氧化膜的主动控制策略,用来监控氧化膜状态,改变电解强度[24-25],并进一步优化砂轮的磨粒分布和粒径均匀性,优选结合剂,改善磨削质量,以扩大上述技术在轴承套圈生产中的应用。

2 轴承滚动体的超精密加工技术研究现状

滚动体在轴承工作过程中直接承受载荷并与轴承的动态性能直接相关。滚动体的加工工艺需满足精度要求,同时具有高寿命、低噪声、小摩擦力和高可靠性。

2.1 轴承球的加工

钢球的加工工艺相对成熟,但对于高性能轴承,传统钢制滚动体的性能难以完全满足要求。陶瓷滚动体的出现在许多方面提高了滚动轴承的性能:热压氮化硅陶瓷滚动体最早应用于航空航天等领域[26],至20世纪90年代,氮化硅、氧化铝、氧化锆等陶瓷滚动体逐渐商业化,应用于高速主轴、医疗以及高温、深冷、易燃、强腐蚀、真空、电绝缘、干摩擦等特殊工况下的特种轴承[27]。

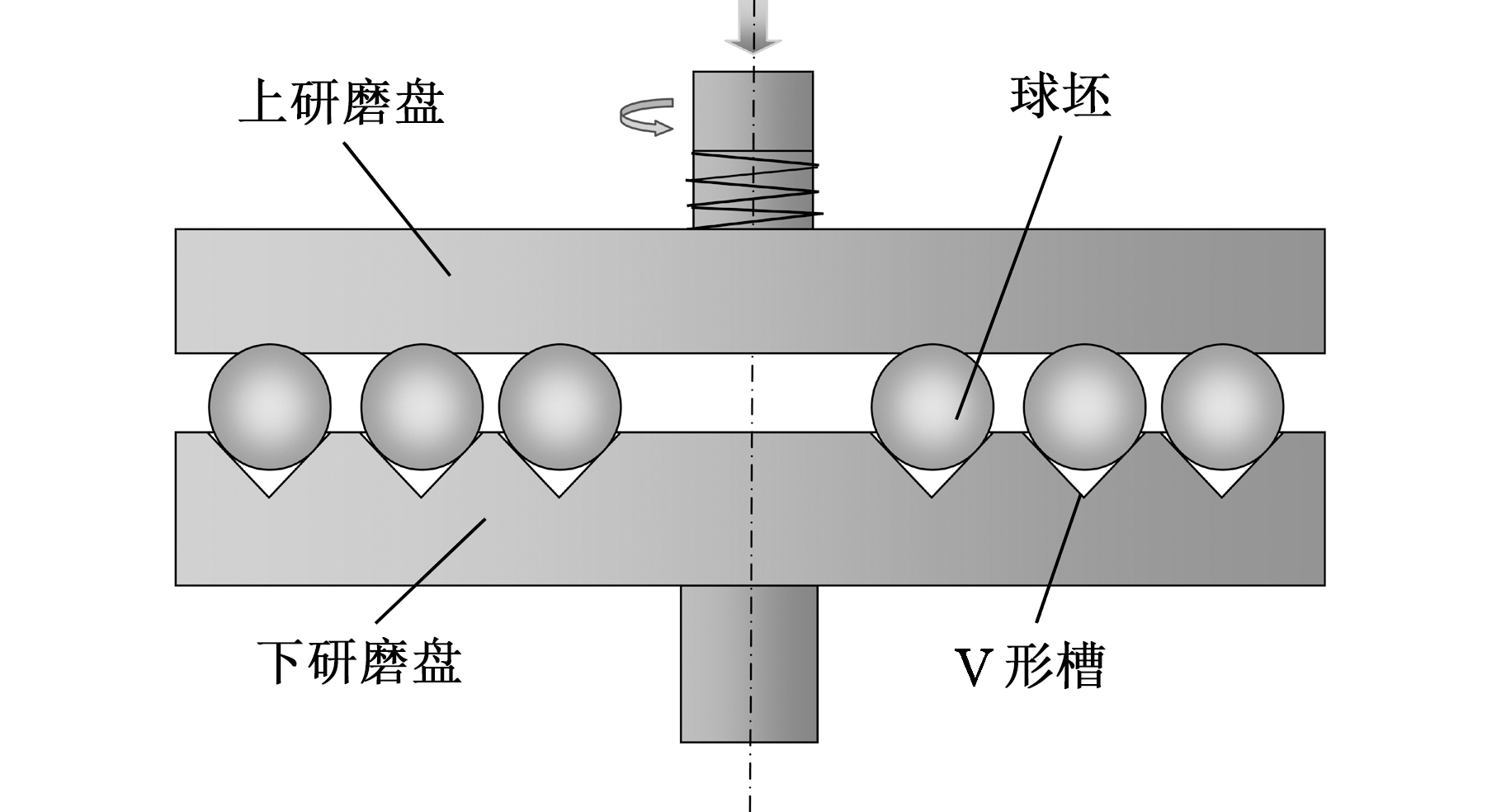

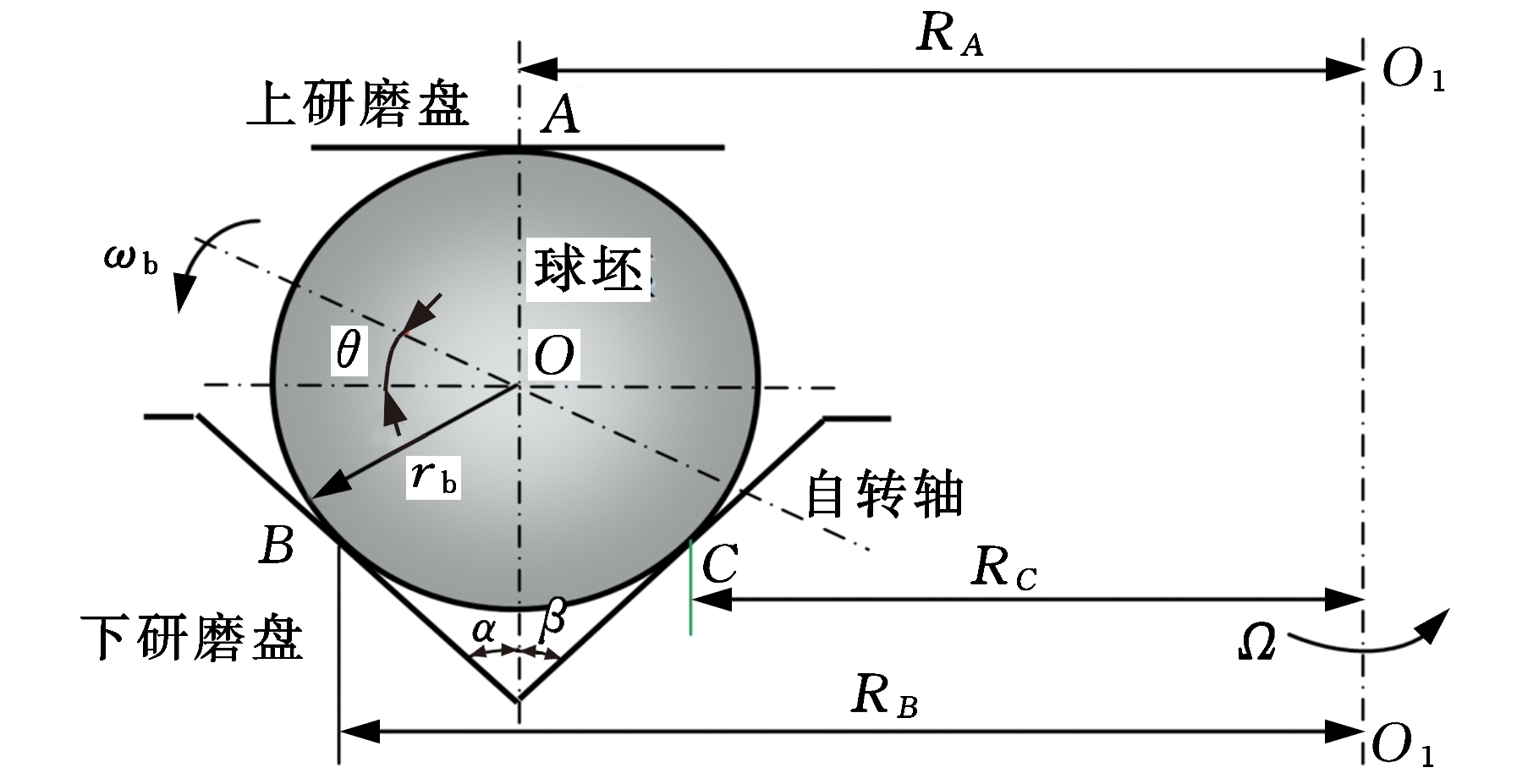

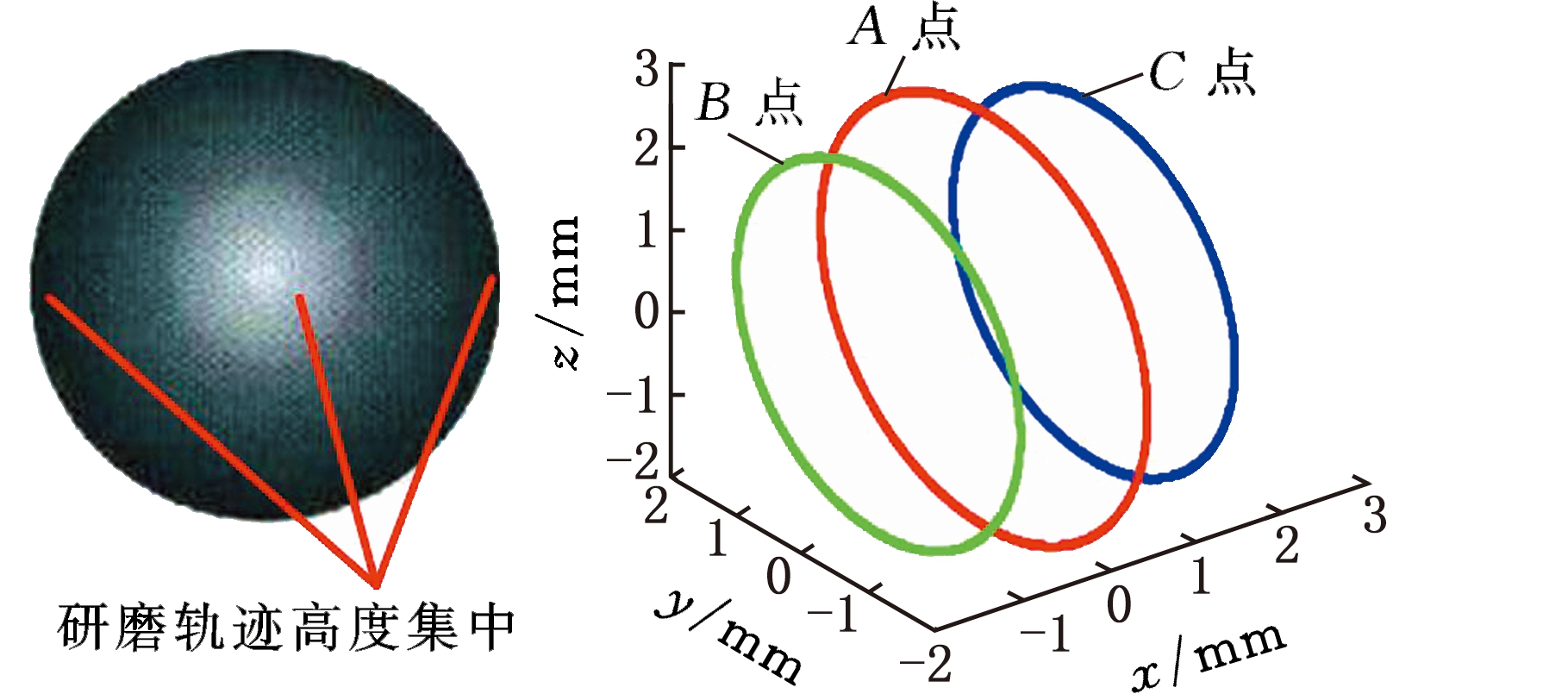

目前国内外的钢球和陶瓷球批量加工主要采用基于传统V形槽方式的概率法研磨加工原理,见图6a。加工过程中,获得高精度球体的首要条件是:在研磨加工过程中,球体自旋角应在-90°~90°范围内变化,以保证研磨迹线(球体与研磨盘接触点的运动轨迹)均匀覆盖球体表面。图6b所示为球体与研磨盘几何运动关系,其中点A为上研磨盘与球体接触点;点B为下研磨盘外侧与球体接触点;点C为下研磨盘内侧与球体接触点;点O为轴承球球心;O1为研磨盘回转中心;Ω为研磨盘回转速度;ωb为轴承球自旋速度;RA为点A与研磨盘回转中心的距离;RB为点B与研磨盘回转中心的距离;RC为点C与研磨盘回转中心的距离;α为V形槽外侧与垂直方向的夹角;β为V形槽内侧与垂直方向的夹角;rb为球体半径;θ为自旋角(即球体自转轴的方位角),其表达式如下:

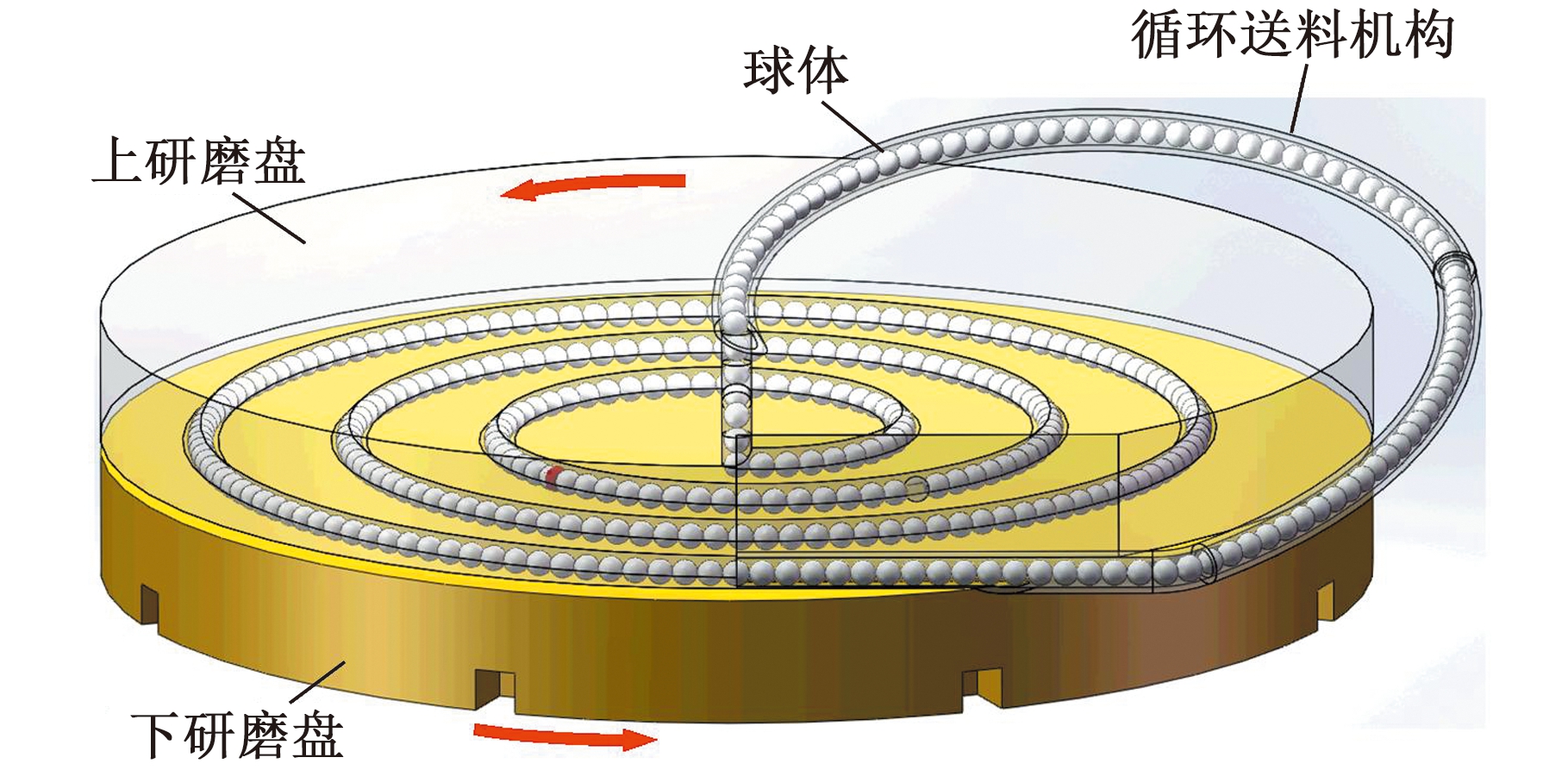

由于rb、RA和α为定值,因此在加工过程中,在没有外力干扰的情况下每个球体的自旋角θ为定值,当球体在V形槽中围绕主轴旋转一周后,研磨盘表面与球面的3个接触点(切削点)将在球面上生成3条平行的环形研磨迹线(图6c),研磨轨迹难以均匀包络球面。为了使研磨过程中被加工球体的自旋角θ发生变化,从而使研磨轨迹均匀化,获得更高的球度,在实际加工中,采用“循环”加工方式,即研磨盘每转一圈,使球体依次从V形槽中流动到外置于研磨盘的循环槽中,球体在循环槽中经过随机运动而改变方位,继而再次落回到V形槽中进行研磨加工,以此反复循环加工来形成球面[28]。

通过这种“循环”加工虽可在一定程度上改变球体的自旋角,但对于同批加工的球体而言,这种自旋角变化是随机且不可控的,且每个球体的切削概率不同,难以实现同批次加工得到球体精度的高度一致性,获得高精度球体需要依靠分选,生产成本高,效率也较低。

(a)加工原理

(b)球体与研磨盘几何运动关系

(c)球面加工轨迹

图6 传统V形槽成球方式

Fig.6 Conventional V-groove balling method

为改善传统V形槽研磨方式,在此基础上改进并提出了双V形槽研磨方式、类双V形槽研磨方式和偏心V形槽研磨方式[29-30]。双V形槽研磨方式和类双V形槽研磨方式对机构精度和刚度要求很高,生产成本高,未能在市场推广;偏心V形槽研磨方式能获得较小的球形偏差,但球坯的直径变动量较大。文献[31-33]提出了双自转加工方式,通过控制研磨盘转速变化组合主动改变自转角,调整球体运动姿态,以实现球体表面各点等概率切削,显著提高了陶瓷球的加工精度和一致性。但这种研磨装置的机构以及研磨盘的转速控制还是较为复杂,一次装球量较少。为此,文献[34]提出了变曲率沟槽加工方法,其加工原理见图7。利用球体在变曲率沟槽中接触点位置及相对速度的变化,使球体由磨盘中心向外做自旋角连续变化的研磨运动,以实现研磨轨迹在球面上的均匀包络,并进行循环加工,从而获得高精度、高一致性球体。该加工方法既可有与同心圆沟槽研磨方式相当的装球量,又具有双自转研磨方式的加工精度和一致性,且结构简单,便于工程实现。图8所示为采用变曲率沟槽方法研磨得到的轴承球(直径为6.35 mm),加工后的轴承球表面粗糙度Ra<5 nm,球度小于0.1 μm,批直径变动量小于0.15 μm,具有较高的加工精度和一致性。

图7 变曲率沟槽加工方法原理

Fig.7 Schematic diagram of variable-radius V-groove lapping method

图8 变曲率沟槽方法加工得到的轴承球

Fig.8 Bearing balls by using variable-radius V-groove lapping method

目前国内外陶瓷球的最后加工工序通常采用金刚石研磨膏抛光工艺,加工后的陶瓷球表面仍存在损伤层和划痕。为解决陶瓷材料加工表面损伤问题,有学者采用化学机械抛光原理,利用软质磨料(如CeO2,SiO2,Cr2O3等)抛光液抛光,但抛光效率仍有较大提升空间。ZHOU等[35-36]提出了基于软质磨粒与被加工材料固相化学反应原理,融合磨粒的机械作用进行表面材料无损伤去除的化学机械磨削(chemo-mechanical-grinding,CMG)技术,实现了干燥条件下单晶硅片的无损伤表面加工(Ra=0.15 nm)。CMG技术已成功应用于单晶硅、石英玻璃等硬脆材料的超光滑无损伤表面的加工,具有较高的加工效率,借鉴该方法有望提高陶瓷球的抛光效率。

虽然上述加工新方法可以解决陶瓷材料的表面损伤问题,但在加工过程中,由于加工环境中不可避免地会混入硬质大颗粒(加工液、空气、磨料以及加工中产生的材料碎屑等),当这种硬质大颗粒混入到加工区域内时会对加工表面造成划痕形式的损伤,进而严重影响表面质量,造成返工或废品,因此改善陶瓷材料滚动体的加工仍然是亟待解决的难题。

2.2 轴承滚子的加工

滚子与套圈滚道之间为线接触,具有承受高负荷的能力,其形状精度、表面质量及一致性直接决定了轴承的运动精度和使用寿命。目前贯穿式无心外圆磨削是滚子大批量生产过程中的主要技术手段。贯穿式无心磨削加工系统中,导轮轴线与砂轮轴线存在一个较小的偏角,这样圆柱工件可边旋转边进给,从砂轮的一端运动到另一端。为提高贯穿式无心外圆磨削后的形状精度并减小表面粗糙度,在此基础上提出了贯穿式无心油石珩磨方法,见图9。加工过程中2个导辊同向同速转动,驱动滚子滚动,同时依靠导辊外侧螺旋线沟槽侧壁推动滚子直线进给,加工载荷通过油石作用在工件上,最终加工出滚子成品[37]。

(a)截面视图 (b)轴向视图

图9 无心油石珩磨加工原理

Fig.9 Schematic diagram of centerless honing with oilstone

虽然无心磨削加工方法生产效率高,但其加工精度严重依赖于母机精度,依然存在工件中心位置的变化、工件中心直线运动与砂轮轴线的误差、工件与运动速度的误差,以及砂轮和导轮等部件本身的磨损等问题,显著影响了加工精度和一致性的改善,从而制约了滚子成品的精度。

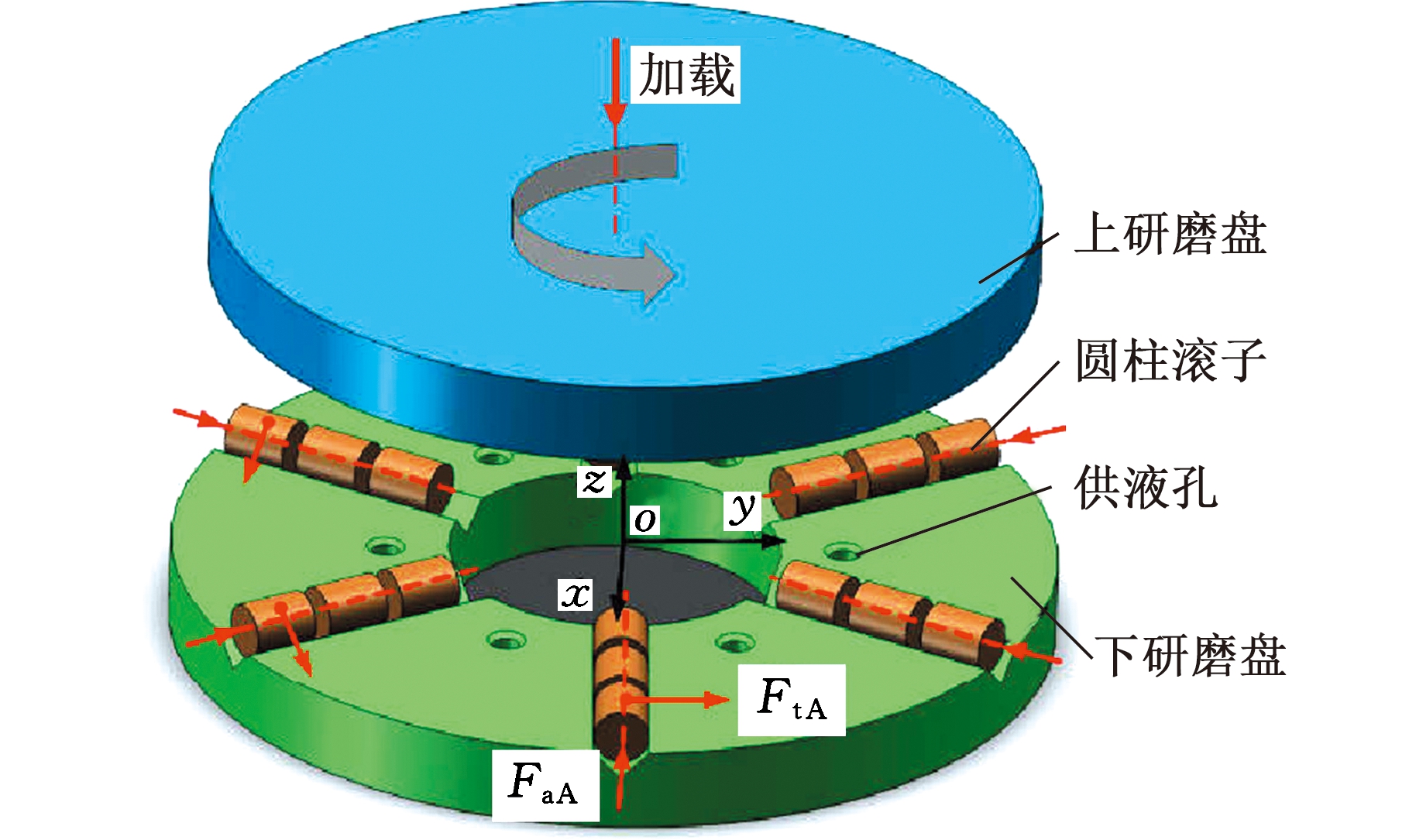

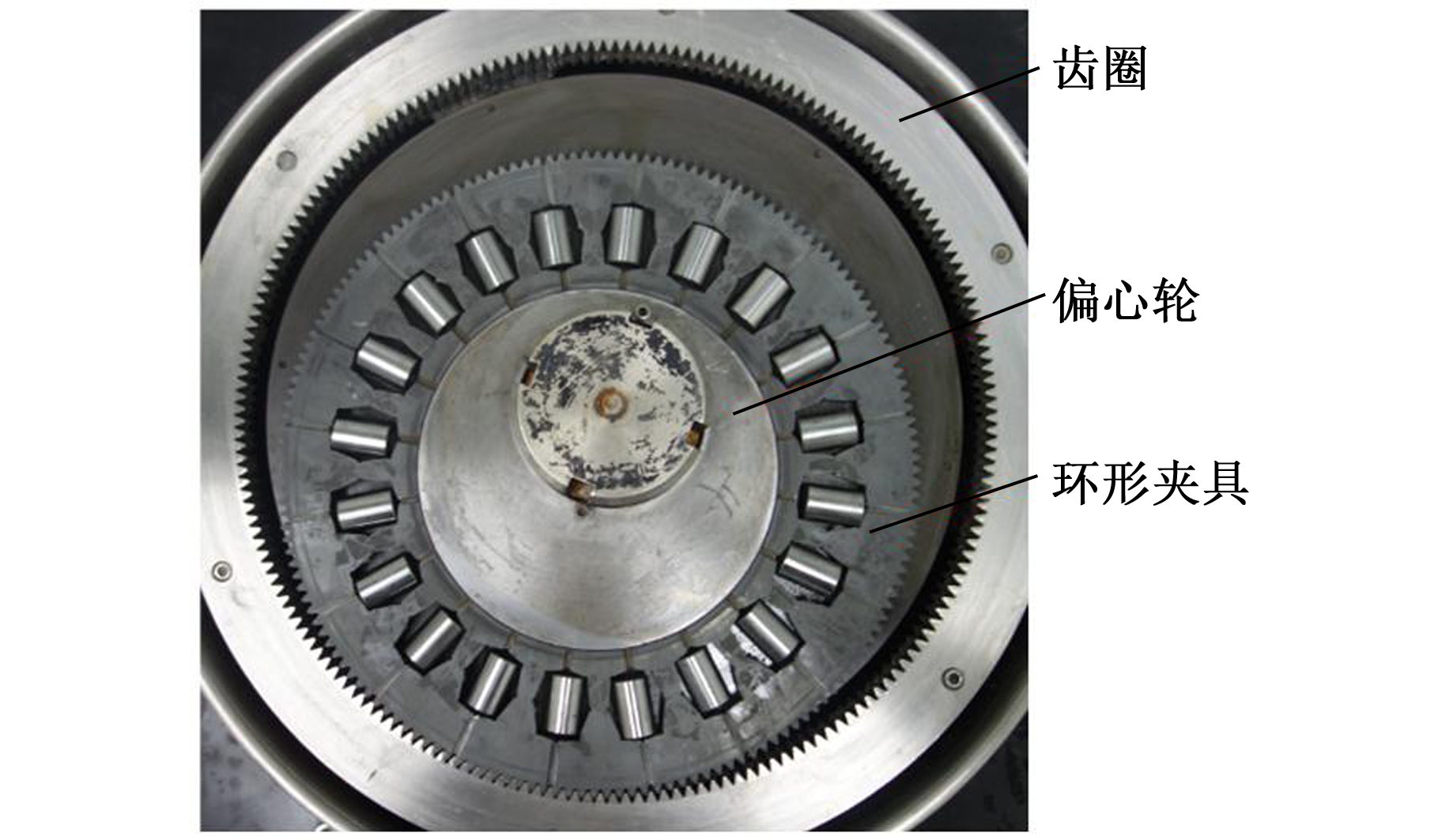

有学者尝试使用研磨的方法提高滚子的精度和一致性。蔡智杰[38]提出了圆柱滚子双盘直槽研磨方法,其加工原理见图10,在加工过程中圆柱滚子受到轴向推力,使圆柱滚子沿着直线的V形槽做进给运动,提高了同批次圆柱滚子研磨的一致性。YAO等[39]将双平面研磨引入圆柱滚子外圆成形中,提出了基于圆柱面加工轨迹均匀包络原理的高精度轴承圆柱滚子高一致性加工方法,通过构建圆柱外圆加工系统和工件几何运动学模型,研究了圆柱面加工轨迹均匀性、研磨盘磨损轨迹均匀性及其主要影响因素,研究结果表明:采用偏心运动方式(图11)加工,显著提高了滚子的形状精度、表面质量及其批量一致性。

图10 圆柱滚子双盘直槽研磨原理[38]

Fig.10 Machining principle of the double-plate lapping method with straight grooves

图11 偏心式研磨方法

Fig.11 Eccentric lapping method

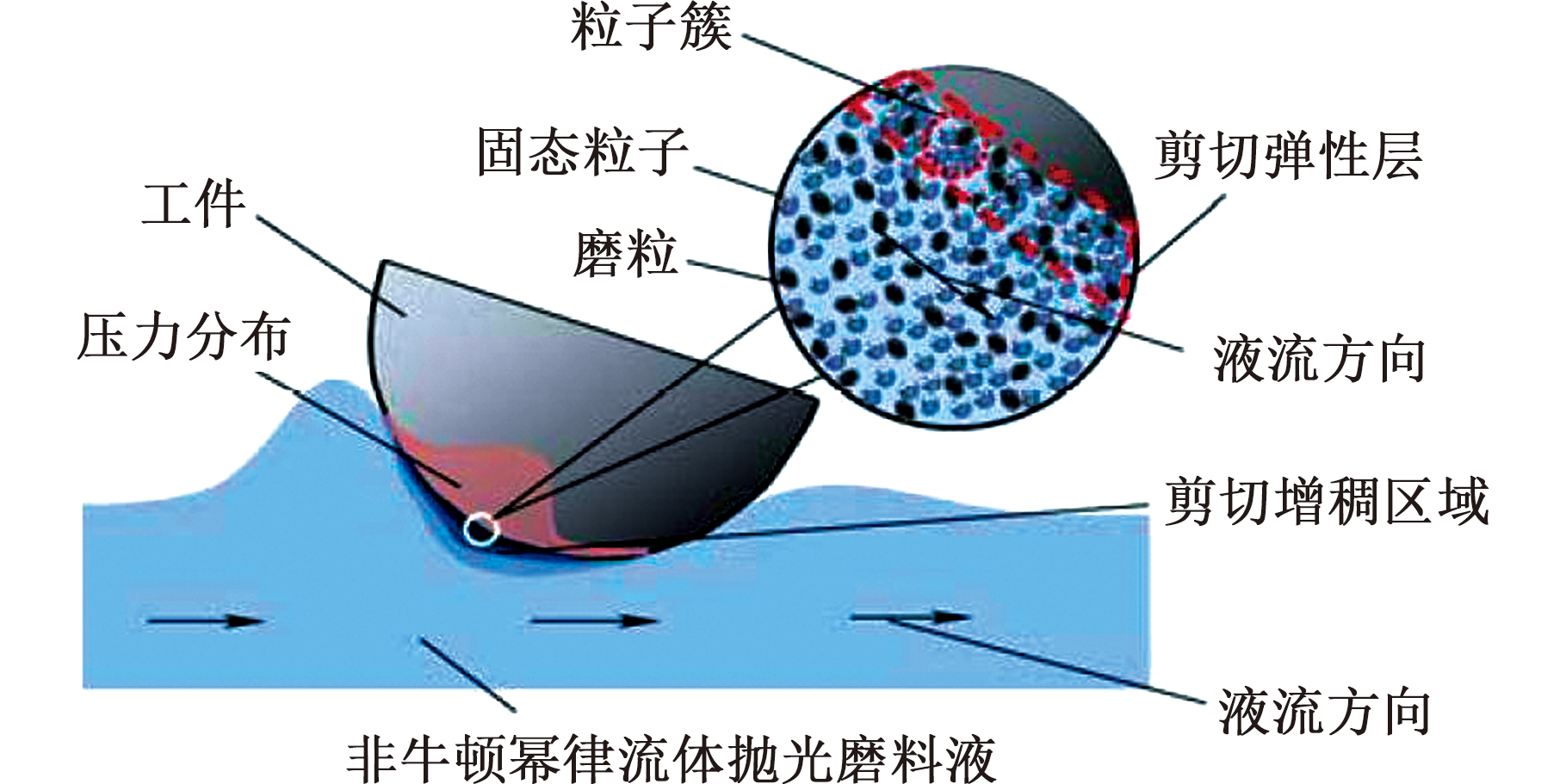

3 滚动轴承工作表面的柔性抛光技术

现有技术在加工轴承套圈滚道、滚动体等曲面部件时,需要较复杂的设备和运动轨迹以确保加工精度。人们提出了一些新的无工具加工方法,如通过控制磁场强度的磁流变抛光、通过控制流场的磨料液体射流抛光等,利用流体的流动性实现一种柔性、不受制于工具形状的加工,从而能够实现很高的加工精度、表面质量和一定的加工效率。但采用上述加工方法时需要使用成本较高的加工介质以及控制较多的参数,因此制约了这些技术在轴承加工领域的应用。

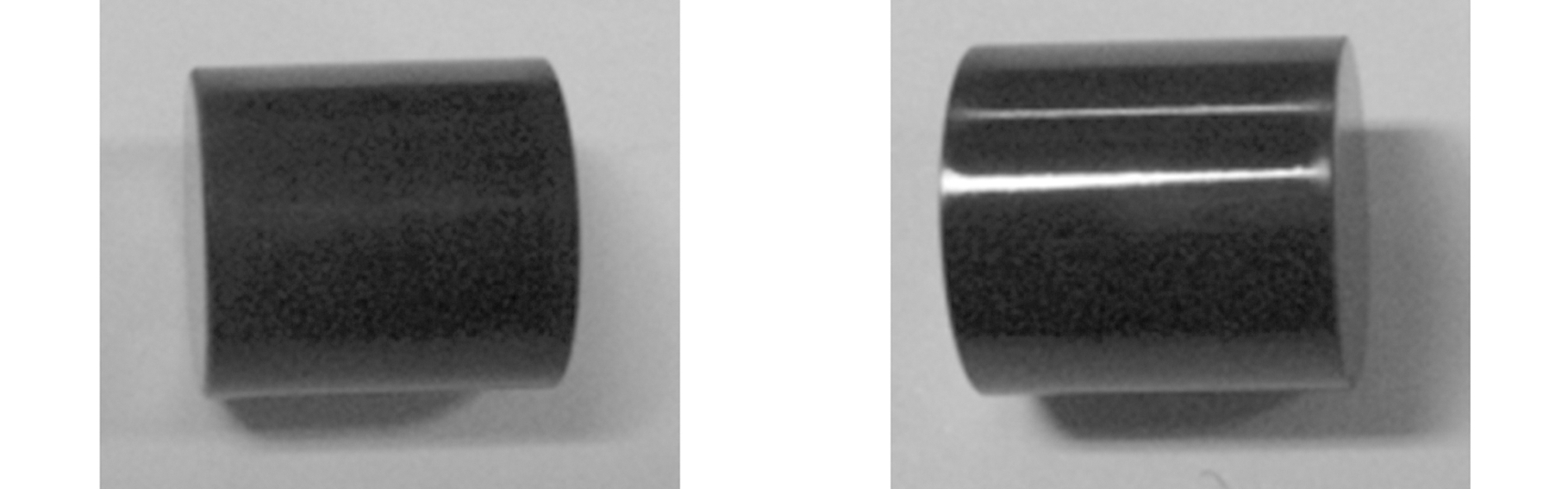

李敏等[40-41]提出了一种基于非牛顿幂律流体剪切增稠效应的新型力流变抛光(force-induced rheological polishing,FRP)原理,利用非牛顿幂律流体抛光液在与工件表面产生相对运动时黏度增大的特性,通过增大把持磨粒的约束力来形成类似“柔性固着磨具”(图12),通过增大接触区域面积而使FRP方法具有良好的面形适应性,从而可实现高效精密抛光,且加工介质成本极低,绿色无污染,配套的加工设备要求也较低。同时他们采用FRP方法对氮化硅滚子进行研究,并成功将氮化硅滚子表面粗糙度由Ra=107.2 nm减小至Ra=6.5 nm,抛光前后的对比见图13[42]。

图12 力流变抛光原理

Fig.12 Schematic diagram of force-induced rheological polishing

(a)抛光前 (b)抛光后

图13 力流变抛光前后的氮化硅滚子

Fig.13 The silicon nitride roller before and after force-induced rheological polishing

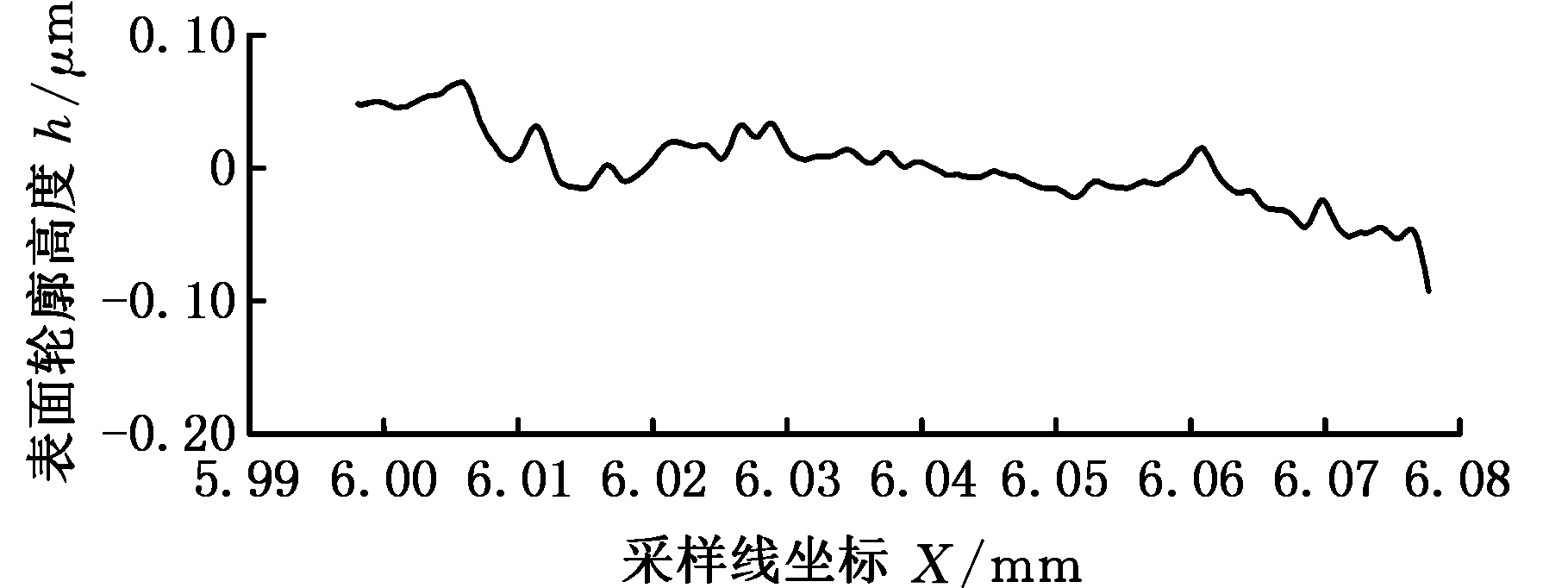

(a)内套圈外滚道实物图

(b)内套圈外滚道表面轮廓曲线

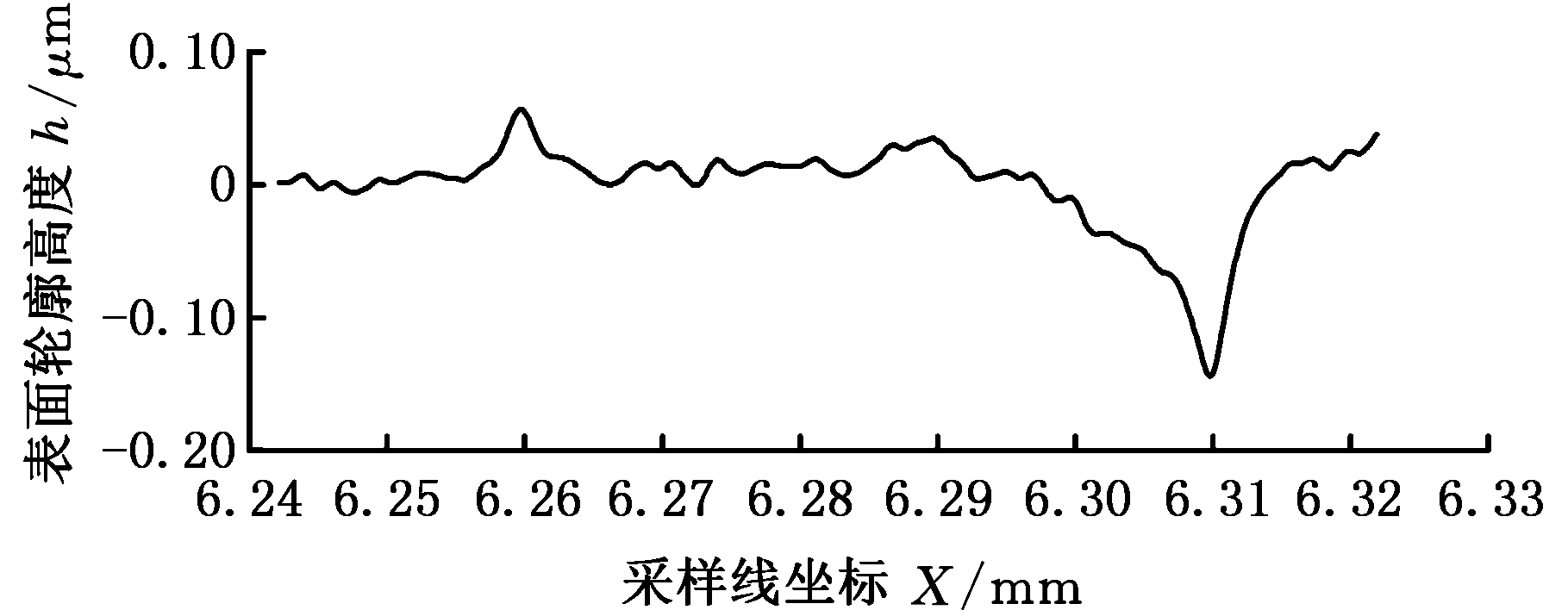

(c)外套圈内滚道实物图

(d)外套圈内滚道表面轮廓曲线

图14 力流变抛光后的圆锥滚子轴承套圈

Fig.14 The rings of tapered roller bearing after force-induced rheological polishing

我们采用上述FRP方法对圆锥滚子轴承内、外套圈进行了加工[40-42]。抛光工件自转速度为10 r/min,公转速度为80 r/min,采用3000号Al2O3磨粒抛光15 min,初始表面粗糙度Ra=300 nm左右。抛光后的套圈滚道表面见图14a和图14c,经过FRP加工后,套圈滚道表面不存在任何划痕、锈蚀等缺陷,达到了镜面效果;图14b和图14d为使用TALYSURF I60轮廓仪测量的套圈滚道表面轮廓曲线,由仪器测量到抛光后内外套圈滚道的表面粗糙度Ra均为20 nm左右。

FRP作为一种绿色、低成本、高效的柔性加工技术在轴承超精密加工方面拥有巨大的应用前景。

4 结语

滚动轴承是制约制造业发展的关键基础零部件之一,我国在轴承套圈的表面完整性、滚动体的形状精度和一致性方面仍存在较大不足,直接影响了轴承的性能和寿命。轴承超精密加工技术上进行多种方法创新,一定程度上提升了轴承的制造水平和产品性能,但是仍然与国外先进水平存在较大差距,部分高性能轴承仍然依赖进口。因此,推动我国轴承超精密加工技术的发展,实现高性能轴承国产化依然任重道远。

[1] 王煜, 闫柯, 张进华. 我国高性能滚动轴承基础研究进展[J]. 中国基础科学, 2015, 17(6):10-19.

WANG Yu, YAN Ke, ZHANG Jinhua. Progress of the 973 Project-basic Research on High Performance Rolling Bearing[J]. China Basic Science, 2015, 17(6):10-19.

[2] FERREIRA J L A, BALTHAZAR J C, ARAUJO A P N. An Investigation of Rail Bearing Reliability under Real Conditions of Use[J]. Engineering Failure Analysis, 2003, 10(6):745-758.

[3] 卜炎.实用轴承技术手册[M].北京:机械工业出版社, 2004.

BU Yan. Practical Bearing Technical Manual[M]. Beijing:China Machine Press, 2004.

[4] ROMANOWICZ P J, SZYBINSKI B. Fatigue Life Assessment of Rolling Bearings Made from AISI 52100 Bearing Steel[J]. Materials, 2019, 12(3):371.

[5] CHI Yulun, LI Haolin, CHEN Xun. In-process Monitoring and Analysis of Bearing Outer Race Way Grinding Based on the Power Signal[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2017, 231(14):2622-2635.

[6] 张宏友, 吴鸣宇. 滚动轴承套圈及滚子滚道超精研发展现状[J]. 机械工程与自动化, 2015(6):220-221.

ZHANG Hongyou, WU Mingyu. Development of Super-precision Finishing Technique for Ring and Roller of Roll Bearing[J]. Mechanical Engineering & Automation, 2015(6):220-221.

[7] NOVAK M, KASUGA H, OHMORI H. Comparison of Roughness and Profile between ELID and Ground Surfaces[J]. Key Engineering Materials, 2014, 581:378-383.

[8] YIN S H, OHMORI H, DAI Y T, et al. ELID Grinding Characteristics of Glass-ceramic Materials[J]. International Journal of Machine Tools and Manufacture, 2009, 49(3/4):333-338.

[9] NEMOTO A, OHMORI H, MURATA Y, et al. Ultraprecision ELID-Grinding of Aspheric WC Lens Mold for Plastic Injection Molding[J]. Key Engineering Materials, 2010, 447:155-158.

[10] OKADA Y, ABE N, HISAMORI N, et al. Verification of Implant Surface Modification by a Novel Processing Method[J]. Acta Medica Okayama, 2017, 71(1):49-57.

[11] 尹韶辉, 曾宪良, 范玉峰, 等. ELID镜面磨削加工技术研究进展[J]. 中国机械工程, 2010, 21(6):750-755.

YIN Shaohui, ZENG Xianliang, FAN Yufeng, et al. Research Progresses of ELID Mirror Grinding Technology[J]. China Mechanical Engineering, 2010, 21(6):750-755.

[12] QIAN J, OHMORI H, LIN W M. Internal Mirror Grinding with a Metal/Metal-resin Bonded Abrasive Wheel[J]. International Journal of Machine Tools and Manufacture, 2001, 41(2):193-208.

[13] 杨黎健, 任成祖, 靳新民. 轴承套圈内圆在线电解修整磨削试验[J]. 中国机械工程, 2011, 22(2):212-214.

YANG Lijian, REN Chengzu, JIN Xinmin. Internal Cylindrical ELID Grinding Experiment of Bearing Rings[J]. China Mechanical Engineering, 2011, 22(2):212-214.

[14] QIAN J, LI W, OHMORI H. Cylindrical Grinding of Bearing Steel with Electrolytic In-process Dressing[J]. Precision Engineering, 2000, 24(2):153-159.

[15] WU L M, REN C Z, ZHANG K F. ELID Groove Grinding of Ball-bearing Raceway and the Accuracy Durability of the Grinding Wheel[J]. International Journal of Advanced Manufacturing Technology, 2015, 79(9/12):1721-1731.

[16] 李远波, 刘国跃, 郭钟宁, 等. 电化学与磨削复合加工技术研究现状[J]. 组合机床与自动化加工技术, 2011(2):5-9.

LI Yuanbo, LIU GUOyue, GUO Zhongning, et al. Research on Electrochemical and Grinding Hybrid Process Technology[J]. Modular Machine Tool and Automatic Manufacturing Technique, 2011(2):5-9.

[17] ZHU Denglin, ZENG Yubin, XU Zhengyang, et al. Precision Machining of Small Holes by the Hybrid Process of Electrochemical Removal and Grinding[J]. CIRP Annals:Manufacturing Technology, 2011, 60(1):247-250.

[18] PURI A, BANERJEE S. Multiple-response Optimisation of Electrochemical Grinding Characteristics through Response Surface Methodology[J]. International Journal of Advanced Manufacturing Technology, 2013, 64(5/8):715-725.

[19] 周锦进, 阿达依, 庞桂兵, 等. 电化学光整加工对表面微观几何形貌的影响[J]. 中国机械工程, 2006, 17(13):1346-1349.

ZHOU Jinjin, A Dayi, PANG Guibing, et al. Influence of Electrochemical Finishing Process on Micro-topography of Surfaces[J]. China Mechanical Engineering, 2006, 17(13):1346-1349.

[20] 徐文骥, 魏泽飞, 孙晶, 等. 轴承滚子电化学机械光整加工表面质量预测与加工参数选择[J]. 中国机械工程, 2012, 23(5):525-530.

XU Wenji, WEI Zefei, SUN Jing, et al. Surface Quality Prediction and Processing Parameters Determination on Electrochemical Mechanical Finishing of Bearing Roller[J]. China Mechanical Engineering, 2012, 23(5):525-530.

[21] 庞桂兵, 徐文骥, 周锦进. 电化学机械精准光整加工技术研究[J]. 中国机械工程, 2016, 27(19):2589-2593.

PANG Guibing, XU Wenji, ZHOU Jinjin. Study on Electrochemical Mechanical Precision Finishing Technology[J]. China Mechanical Engineering, 2016, 27(19):2589-2593.

[22] 关佳亮, 胡志远, 张妤, 等. 高精度轴承套圈超精密加工技术的现状与发展[J]. 工具技术, 2018, 52(5):3-7.

GUAN Jialiang, HU Zhiyuan, ZHANG Yu, et al. Present Situation and Development of Ultra-precision Machining Technology for High Precision Bearing[J]. Tool Engineering, 2018, 52(5):3-7.

[23] 孙磊,董晨晨,吕冰海,等. 基于双电解作用的表面磨削设备[P].中国,CN203495765U, 2014-03-26.

SUN Lei, DONG Chenchen, LYU Binghai, et al. A Surface Grinding Equipment Based on Dual Electrolytic[P]. China, CN203495765U, 2014-03-26.

[24] ZHANG Kaifei, REN Chengzu, YANG Lijian, et al. Precision Grinding of Bearing Steel Based on Active Control of Oxide Layer State with Electrolytic Interval Dressing[J]. International Journal of Advanced Manufacturing Technology, 2013, 65:411-419.

[25] WANG Zhiqiang, REN Chengzu, CHEN Guang, et al. A Comparative Study on State of Oxide Layer in ELID Grinding with Tool-cathode and Workpiece-cathode[J]. International Journal of Advanced Manufacturing Technology, 2018, 94:1299-1307.

[26] GLOECKNER P, EBERT F J. Micro-sliding in High-speed Aircraft Engine Ball Bearings[J]. Tribology Transactions, 2010, 53(3):369-375.

[27] AFFATATO S,RUGGIERO A, MEROLA M, et al. Advanced Biomaterials in Hip Joint Arthroplasty. A Review on Polymer and Ceramics Composites as Alternative Bearings[J]. Composites, Part B:Engineering, 2015, 83:276-283.

[28] 杨帆. 双自转研磨方式下球体的运动特性及其影响因素的研究[D]. 杭州:浙江工业大学, 2010.

YANG Fan. The Research of Kinematic Characteristics of Balls and Their Influence Factors on the Rotated Dual-plates Lapping Platform[D]. Hangzhou:Zhejiang University of Technology, 2010.

[29] KANG J, HADFIELD M. The Polishing Process of Advanced Ceramic Balls Using a Novel Eccentric Lapping Machine[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2005, 219(7):493-503.

[30] LEE R T, HWANG Y C, CHIOU Y C. Lapping of Ultra-precision Ball Surfaces. Part I. Concentric V-groove Lapping System[J]. International Journal of Machine Tools and Manufacture, 2006, 46(10):1146-1156.

[31] YUAN Julong, CHEN Lineng, ZHAO Ping, et al. Study on Sphere Shaping Mechanism of Ceramic Ball for Lapping Process[J]. Key Engineering Materials, 2004, 259/260:195-200.

[32] 郁炜, 吕冰海, 李兴林, 等. 双自转研磨沟槽结构参数对球体研磨均匀性的影响分析[J]. 轴承, 2013(4):19-21.

YU Wei, LYU Binghai, LI Xinglin, et al. Analysis on Influence of Structural Parameters for Rotated Dual-plates Lapping Groove on Lapping Uniformity of Sphere[J]. Bearing, 2013(4):19-21.

[33] 郁炜, 吕冰海, 姚蔚峰, 等. 基于ADAMS的球体双自转研磨方式下研磨盘转速优化研究[J]. 中国机械工程, 2013, 24(7):866-872.

YU Wei, LYU Binghai, YAO Weifeng, et al. Speed Optimization for Lapping Plates in RDP Lapping Mode Based on ADAMS[J]. China Mechanical Engineering, 2013, 24(7):866-872.

[34] ZHOU Fenfen, YUAN Julong, LYU Binghai, et al. Kinematics and Trajectory in Processing Precision Balls with Eccentric Plate and Variable-radius V-groove[J]. International Journal of Advanced Manufacturing Technology, 2016, 84:2167-2178.

[35] ZHOU L B, SHIINA T, QIU Z J, et al. Research on Chemo-mechanical Grinding of Large Size Quartz Glass Substrate[J]. Precision Engineering, 2009, 33(4):499-504.

[36] WU K, ZHOU L B, SHIMIZU J, et al. Study on the Potential of Chemo-mechanical-grinding (CMG) Process of Sapphire Wafer[J]. International Journal of Advanced Manufacturing Technology, 2017, 91(5/8):1539-1546.

[37] HASHIMOTO F, GALLEGO I, OLIVEIRA J F G, et al. Advances in Centerless Grinding Technology [J]. CIRP Annals:Manufacturing Technology, 2012, 61(2):747-770.

[38] 蔡智杰. 双盘直槽滚子圆柱面研磨循环系统设计[D]. 天津:天津大学, 2017.

CAI Zhijie. Design of Circulatory System for Roller Cylindrical Surface Processing with Double-disc Straight Groove Lapping Process[D]. Tianjin:Tianjin University, 2017.

[39] YAO Weifeng, YUAN Julong, ZHOU Fengfeng, et al. Trajectory Analysis and Experiments of Both-sides Cylindrical Lapping in Eccentric Rotation[J]. International Journal of Advanced Manufacturing Technology, 2017, 88(9/12):2849-2859.

[40] 李敏, 吕冰海, 袁巨龙, 等. 剪切增稠抛光的材料去除数学模型[J]. 机械工程学报, 2016, 52(7):142-151.

LI Min, LYU Binghai, YUAN Julong, et al. Material Removal Mathematics Model of Shear Thickening Polishing[J]. Journal of Mechanical Engineering, 2016, 52(7):142-151.

[41] LI Min, LYU Binghai, YUAN Julong, et al. Evolution and Equivalent Control Law of Surface Roughness in Shear-thickening Polishing[J]. International Journal of Machine Tools and Manufacture, 2016, 108:113-126.

[42] 李敏, 袁巨龙, 吕冰海, 等. Si3N4陶瓷的剪切增稠抛光[J]. 机械工程学报, 2017, 53(9):193-200.

LI Min, YUAN Julong, LYU Binghai, et al. Shear-thickening Polishing of Si3N4 Ceramics[J]. Journal of Mechanical Engineering, 2017, 53(9):193-200.