0 引言

在全球节能减排大环境下,国内外都对制冷产品提出了更高的能耗标准[1],其核心部件封闭制冷压缩机的性能的改进成了研究重点。压缩机性能的提高需利用流体力学和热力学的新成果,通过优化气阀结构和摩擦副的设计等方法来改进[2]。冰箱压缩机P-V图反映了压缩机内部工作过程,是分析压缩机热力学损失和曲轴转速波动的基础[3-5]。而压缩机气阀是压缩机中气体动力损失的主要根源,理想的气阀,其流动阻力损失约为压缩机轴功率的3%~7%,而设计得不好的气阀其流动阻力损失可以高达轴功率的15%~20%[6]。压缩机阀片运动图直观地反映了压缩机内部阀片运动过程,是分析压缩机阀片性能、减少气体动力损失的基础,因此,压缩机P-V图和阀片运动图测量的准确性对后续分析至关重要。但由于往复式制冷压缩机腔体小、运动频率高、工作环境差等原因,使压缩机P-V图和阀片运动图的获取十分困难。

目前国内外对往复式制冷压缩机P-V图的测量都有一定的研究。文献[7-8]研制了容积式压缩机内部热力过程试验台;文献[9]阐述了压缩机P-V测试方法;文献[10]提出了对往复式压缩机P-V图分段归一化的方法,用于压缩机故障识别;文献[11-12]通过压缩机P-V图检测气阀裂纹; 文献[13]构建了开式压缩机P-V测试系统。国外Puedently Nevada公司、德国赫尔碧格公司、丹麦PRONOST公司等都致力于冰箱压缩机在线检测设备的研究。

综上所述,目前国内外对往复式制冷压缩机P-V图都有一定的研究,但对阀片运动图的测量和分析,特别是使用P-V图和阀片运动图相结合评价压缩机性能的研究却寥寥无几。本文对压缩机P-V图和阀片运动图进行耦合分析,系统阐述了P-V图和阀片运动图在压缩机性能评价中的作用。

1 理论模型及能耗计算

1.1 气缸容积与曲柄转角关系数学模型

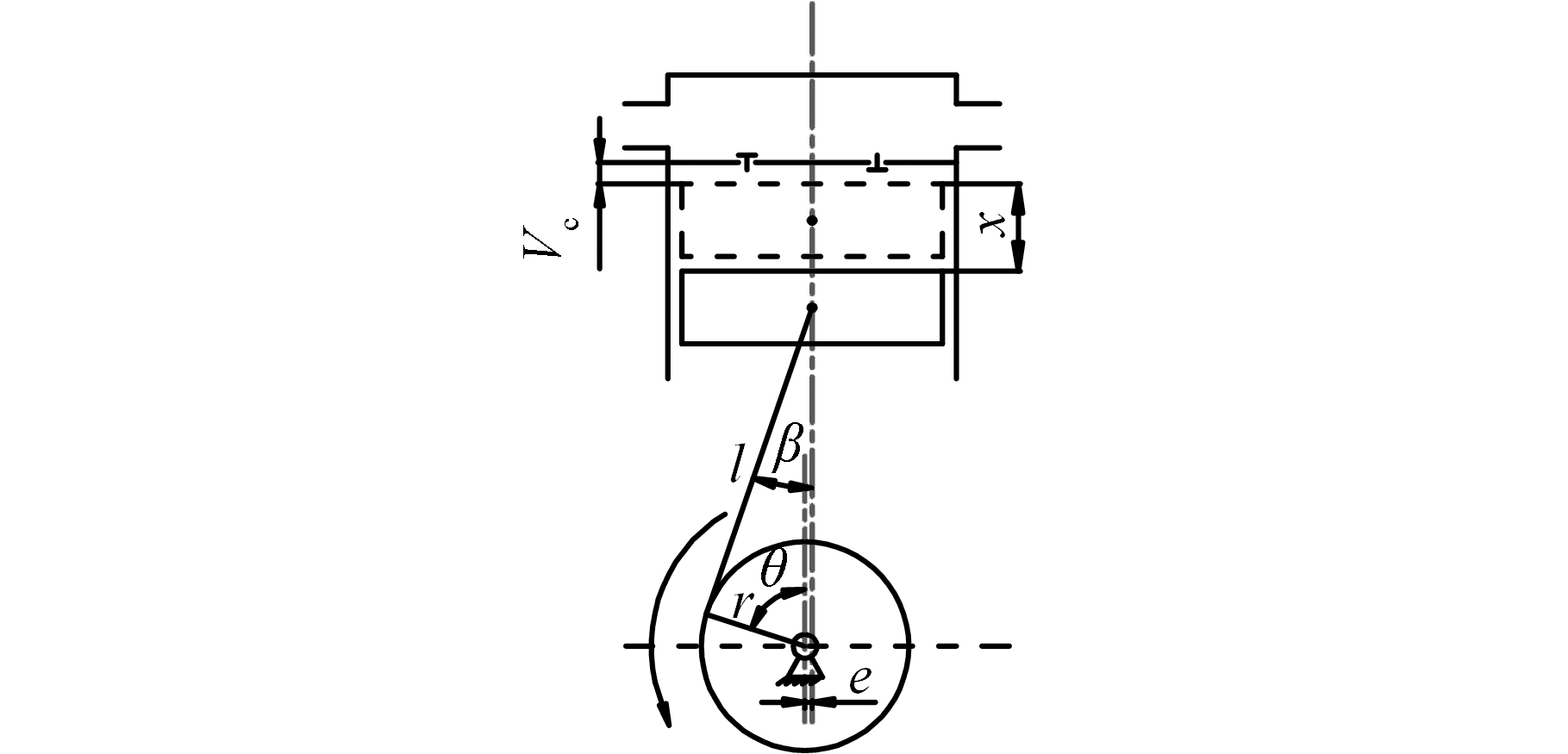

往复式制冷压缩机结构如图1所示,在圆筒形气缸中具有一可往复运动的活塞,气缸上有控制进气、排气的阀门。当活塞做往复运动时,气缸容积周期地变化,从而实现气体的吸入、压缩和排出。

图1 气缸容积和曲柄转角模型

Fig.1 Cylinder volume and crank angle model

根据曲柄连杆机构运动学原理,可以得出曲柄转角θ?和活塞位移x?的关系式:

(1)

式中,r?为曲柄长度;l?为连杆长度;e?为曲柄连杆机构偏心距;β?为连杆和活塞运动方向的夹角。

由θ?和β?关系可得

(2)

λ?=r?/l?

将![]() 泰勒展开可得

泰勒展开可得

(3)

将式(3)舍去高次项代入式(2)得

(4)

因此,活塞容积V?与曲柄转角θ?的关系为

V?=V?c+F?px?

(5)

式中,V?c为气缸的余隙容积;F?p为气缸的截面积。

将式(4)代入式(5)得

l?-λr?sin2θ?)

(6)

1.2 压缩机实际循环

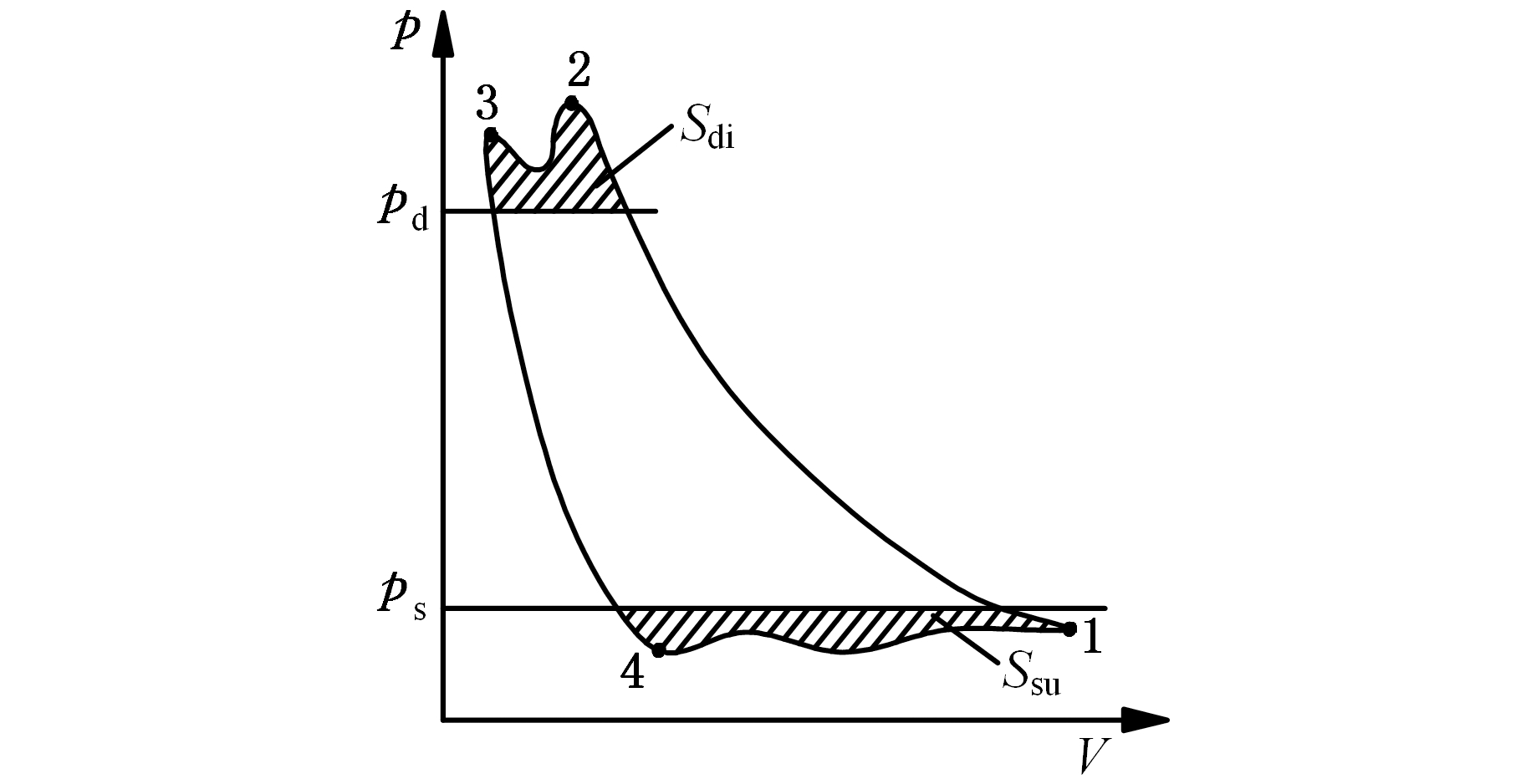

压缩机实际循环可分为吸气、压缩、排气、膨胀4个过程(图2)。

图2 压缩机实际循环

Fig.2 Actual cycle of compressor

(1)吸气过程。活塞从图中位置4向位置1运动,低压制冷气体被吸入气缸,直到活塞到达下止点1,吸气结束,吸气阀关闭,此时气缸内充满低压制冷气体。

(2)压缩过程。活塞从位置1向位置2运动,缸内低压气体被压缩,直到活塞到达位置2,压缩过程结束。

(3)排气过程。活塞从位置2向位置3运动,缸内气体压力不断上升,当缸内气体压力略大于排气腔压力p?d时排气阀打开,高压气体不断地从排气管道排出,直到活塞到达上止点位置3,排气过程结束,排气阀关闭。

(4)膨胀过程。由于气缸余隙内残留有高压气体,当活塞开始向下止点移动时,排气阀关闭,此时,吸气腔内的低压气体不能立即进入气缸。余隙容积内高压气体因容积增大而膨胀,从而使缸内气体压力下降,直到缸内气体压力略低于吸气腔内压力p?s,膨胀过程结束,吸气阀打开,再次进入吸气过程,第二个循环开始。

压缩机循环进行上述过程,实现对制冷气体间断性压缩。

实际循环指示功S?i为图2中1-2-3-4围成的大封闭曲面的面积,排气压力损失功为图中阴影部分S?di的面积,吸气压力损失功为图中阴影部分S?su的面积。

1.3 压缩机能效计算

压缩机内部能耗关系如下,其中P?el由压缩机性能测试台测得,η?mo由电机性能实验台测得,其余各功率和效率的计算公式如下:

P?el=P?ds+P?e

(7)

P?e=P?m+P?i

(8)

P?i=S?if?

(9)

P?d=S?dif?

(10)

P?s=S?suf?

(11)

P?th=S?thf?

(12)

η?=η?moη?mη?tη?v

(13)

(14)

(15)

(16)

(17)

式中,P?el为压缩机总功耗;P?ds为电机损耗;P?e为压缩机轴功耗;P?m为压缩机机械功耗;P?i为压缩机实际循环功耗;S?i为压缩机实际循环指示功,即实际P-V图围成的面积;S?di为压缩机排气损失功;S?su为压缩机吸气损失功;f?为压缩机运转频率;P?th为压缩机理论循环功耗;S?th为压缩机理论循环指示功;η?为压缩机总效率;η?mo为电机效率;η?m为机械效率;η?t为图示效率;η?v为容积效率;η?i为压缩机指示效率;S?th为压缩机理论循环指示功,即理论P-V图围成的面积;q?m?c为压缩机实际质量流量;q?m?th为压缩机理论质量流量。

2 实验平台

2.1 实验平台硬件构成

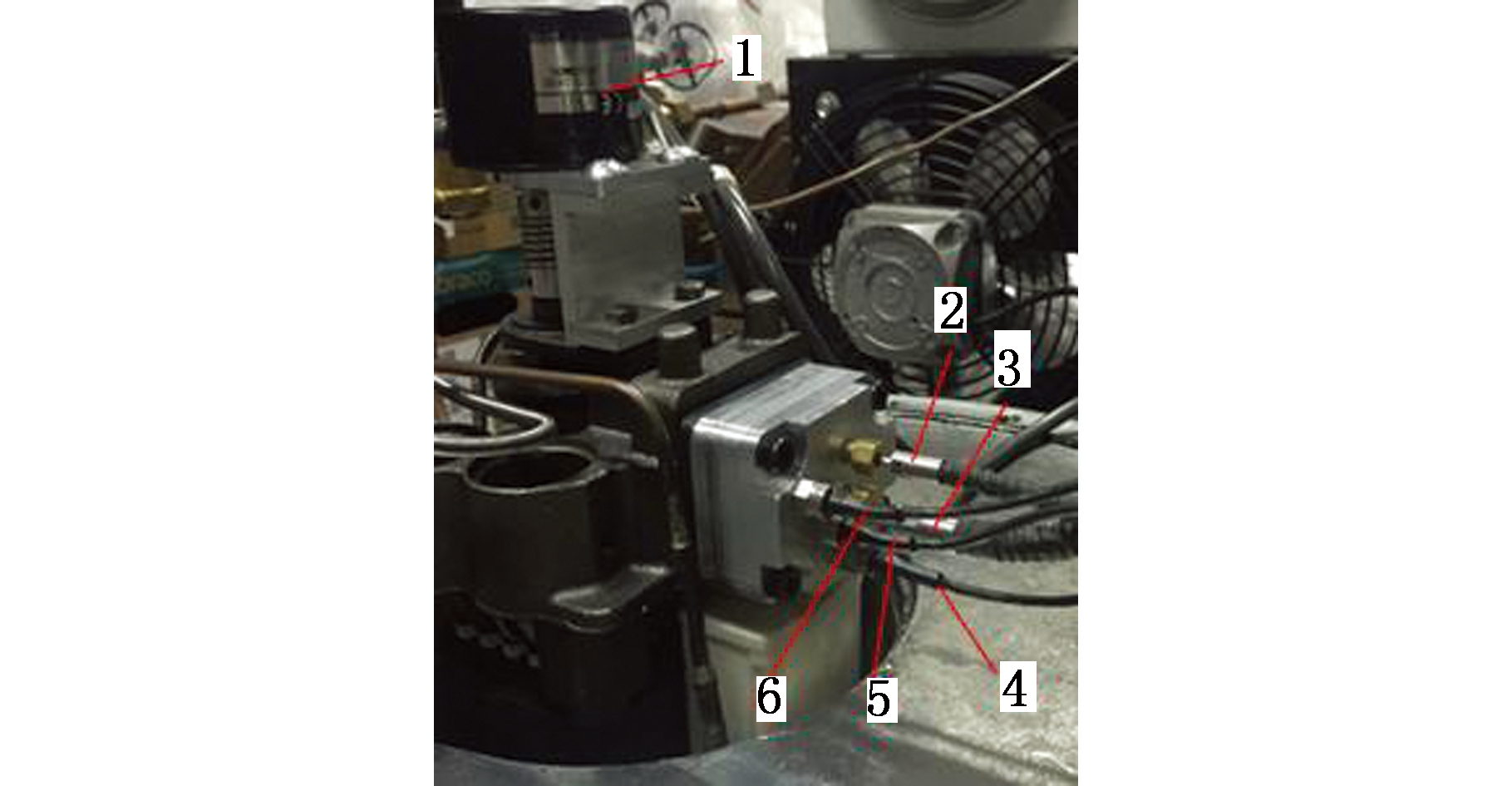

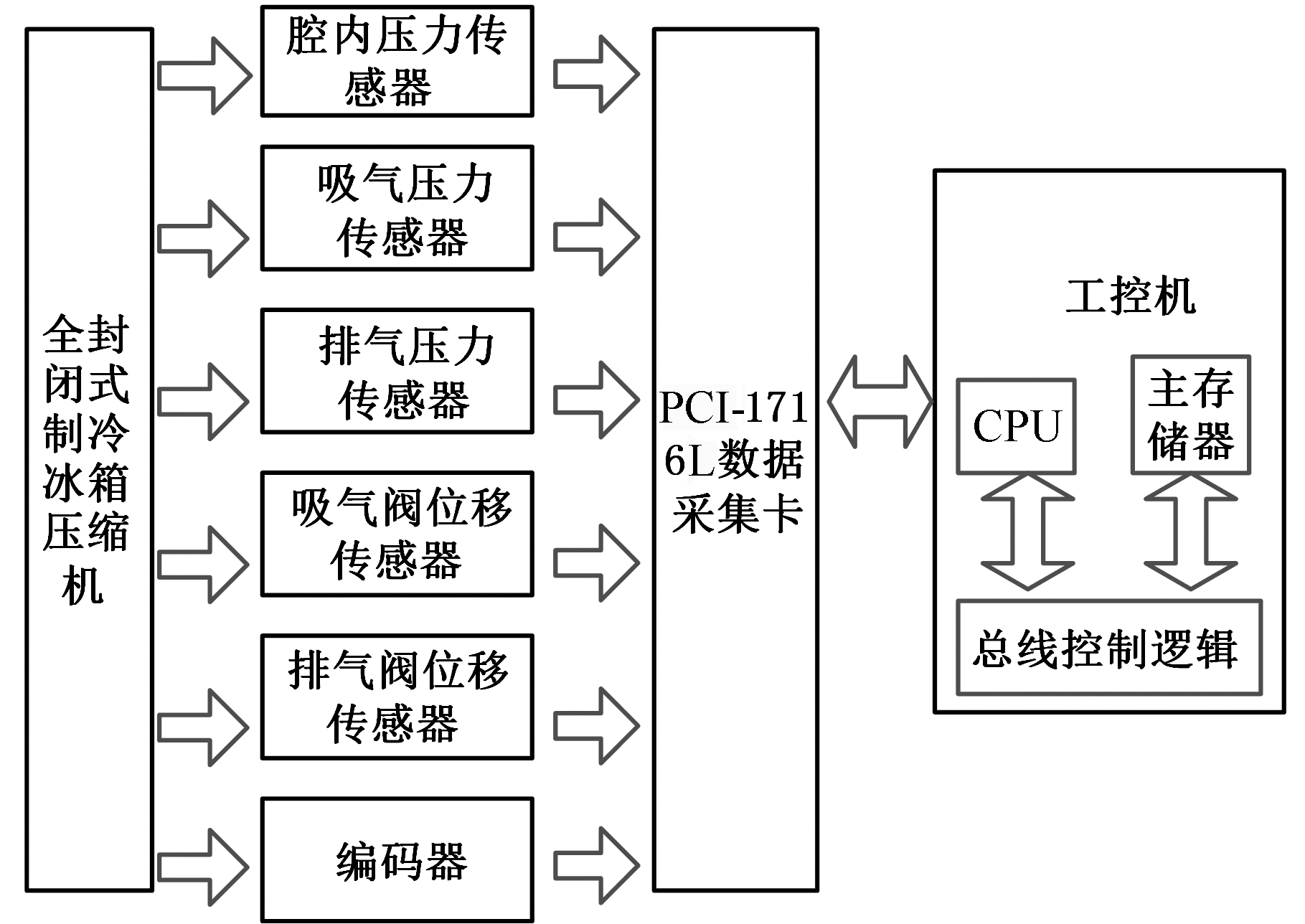

实验平台由特别改装的实验压缩机和测控系统组成,针对压缩机内部热力过程进行测试和分析。在压缩机吸气腔、排气腔、活塞缸内安装微型压力传感器,分别测量各腔体内的气体压力。同时,在压缩机吸排气孔中心轴方向安装光纤传感器,对吸排气阀片升程进行非接触式测量。为保证光纤传感器在最佳测量范围内,并避免压缩机工作时阀片影响传感器,须精准调节传感器与阀片的安装距离。在压缩机曲轴上安装绝对值编码器来测量曲轴的旋转角度。实验平台传感器安装如图3所示。

1.编码器 2.排气阀片位移传感器 3.吸气阀片位移传感器

4.吸气压力传感器 5.腔内压力传感器 6.排气压力传感器

图3 传感器安装图

Fig.3 Diagram of sensor installation

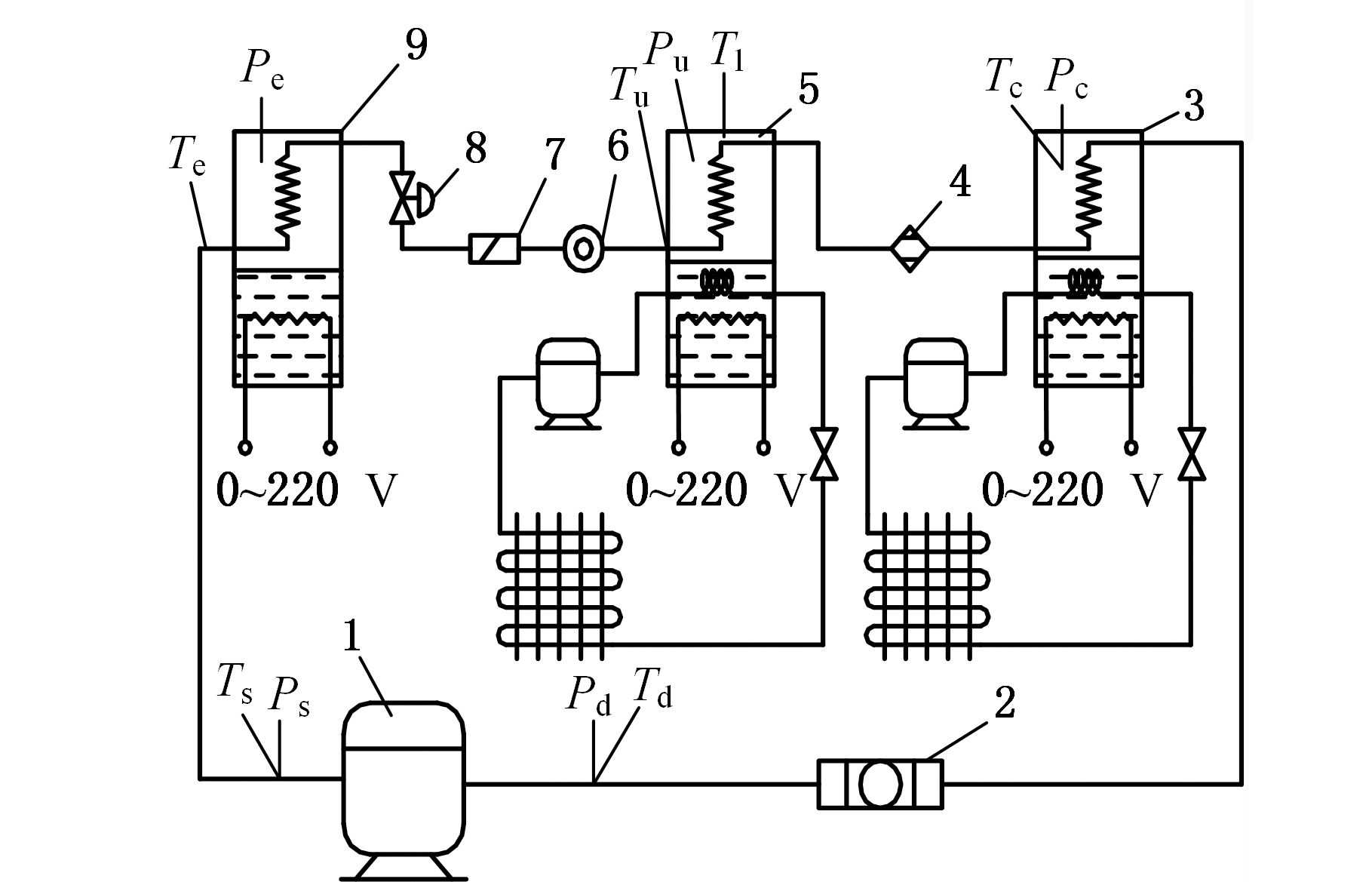

为了使压缩机在规定工况内运行,实验压缩机置于压缩机性能实验台上进行测试,制冷循环如图4所示。本实验采用R600A制冷剂,压缩机运行在ASHRAE标准工况下(表1)。

1.实验压缩机 2.油分离器 3.冷凝器 4.干燥过滤器

5.过冷器 6.视镜 7.质量流量计 8.膨胀阀 9.量热器

图4 测控系统制冷循环图

Fig.4 Refrigeration cycle diagram of test system

表1 控制温度

Tab.1 Control temperatures ℃

冷凝温度蒸发温度环境温度回气温度过冷温度54.4±0.3-23.3±0.232.2±0.332.2±332.2±1

实验平台以工业控制计算机为控制核心,采用研华PCI-1716L高速数据采集卡,Kulite微型压阻式压力传感器、PHILTEC非接触式光纤位移传感器、OMRON绝对值编码器,实验平台系统结构框图见图5。

图5 实验平台结构框图

Fig.5 Structure block diagram of experimental platform

2.2 实验平台软件设计

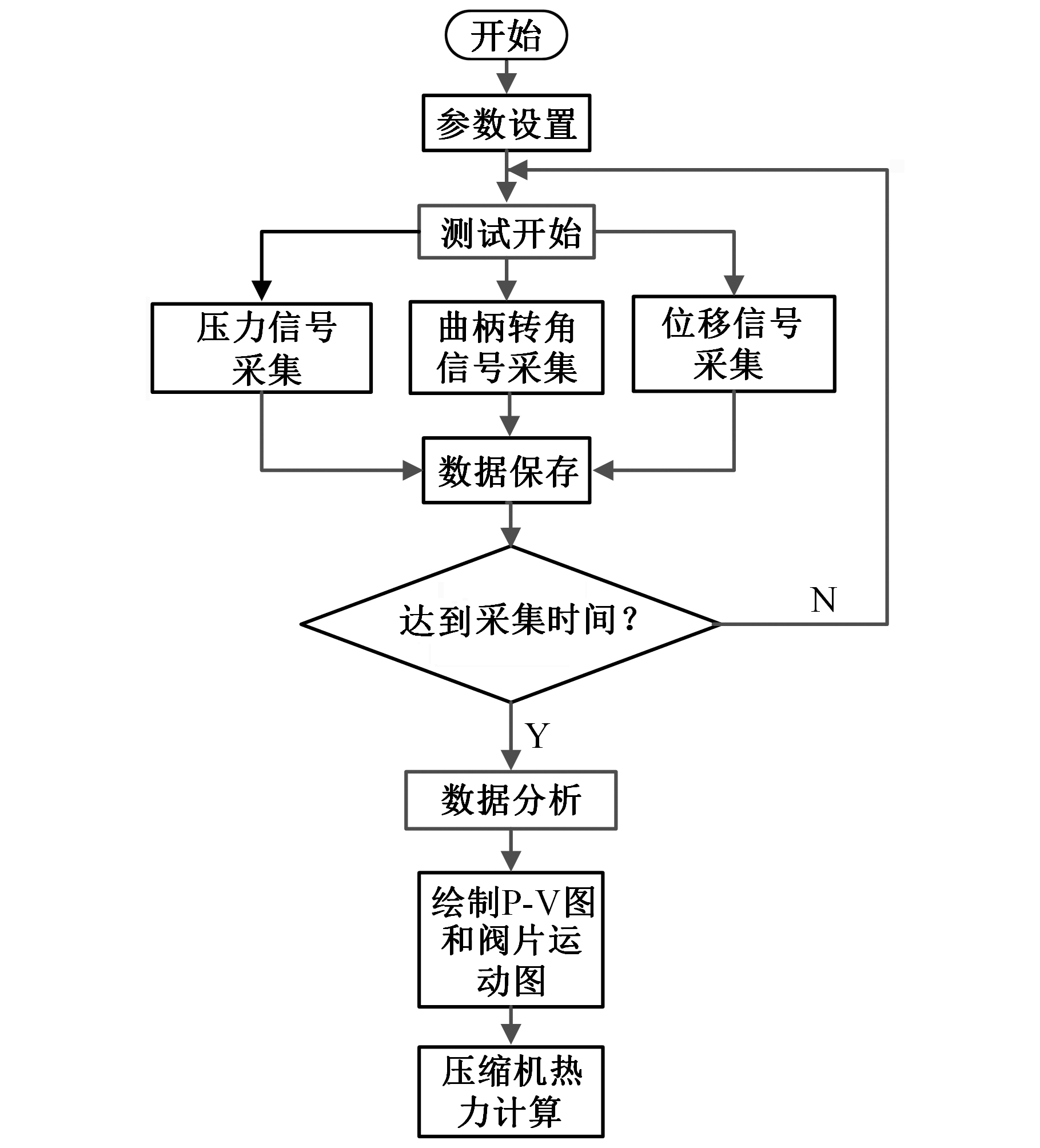

压力信号、位移信号和曲柄转角信号的同步采集是压缩机P-V图和阀片运动图数据采集的难点之一。由于研华PCI-1716L采集卡支持多通道模拟量采集,故可以对编码器输出的电压信号、3个压力传感器输出的电压信号、2个位移传感器输出的电压信号同时进行多通道采集,从而实现角度、压力、位移信号的同步采集。图6为基于LabView设计的软件总体流程图。

图6 软件总体流程图

Fig.6 Software overall flow chart

3 实验结果分析

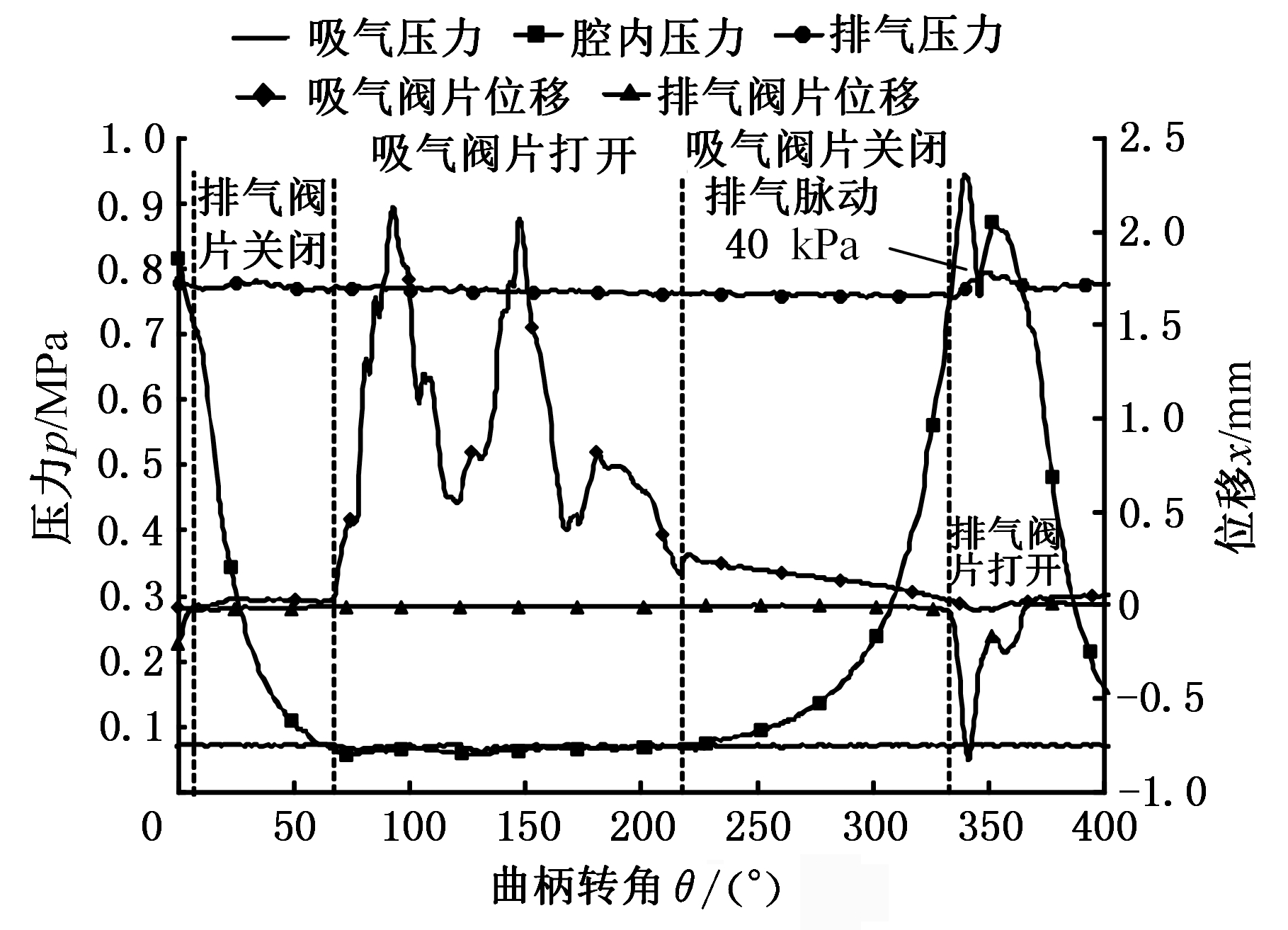

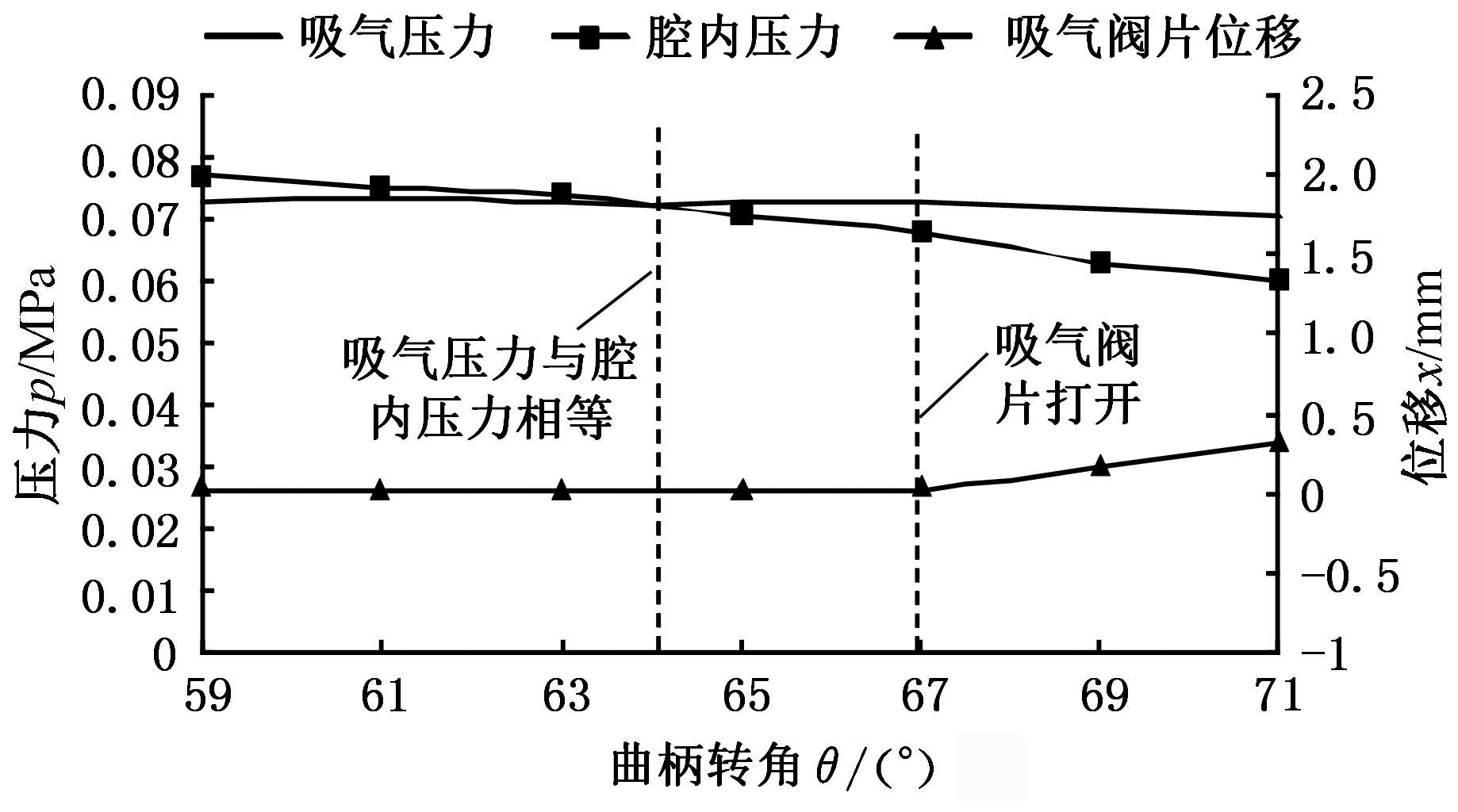

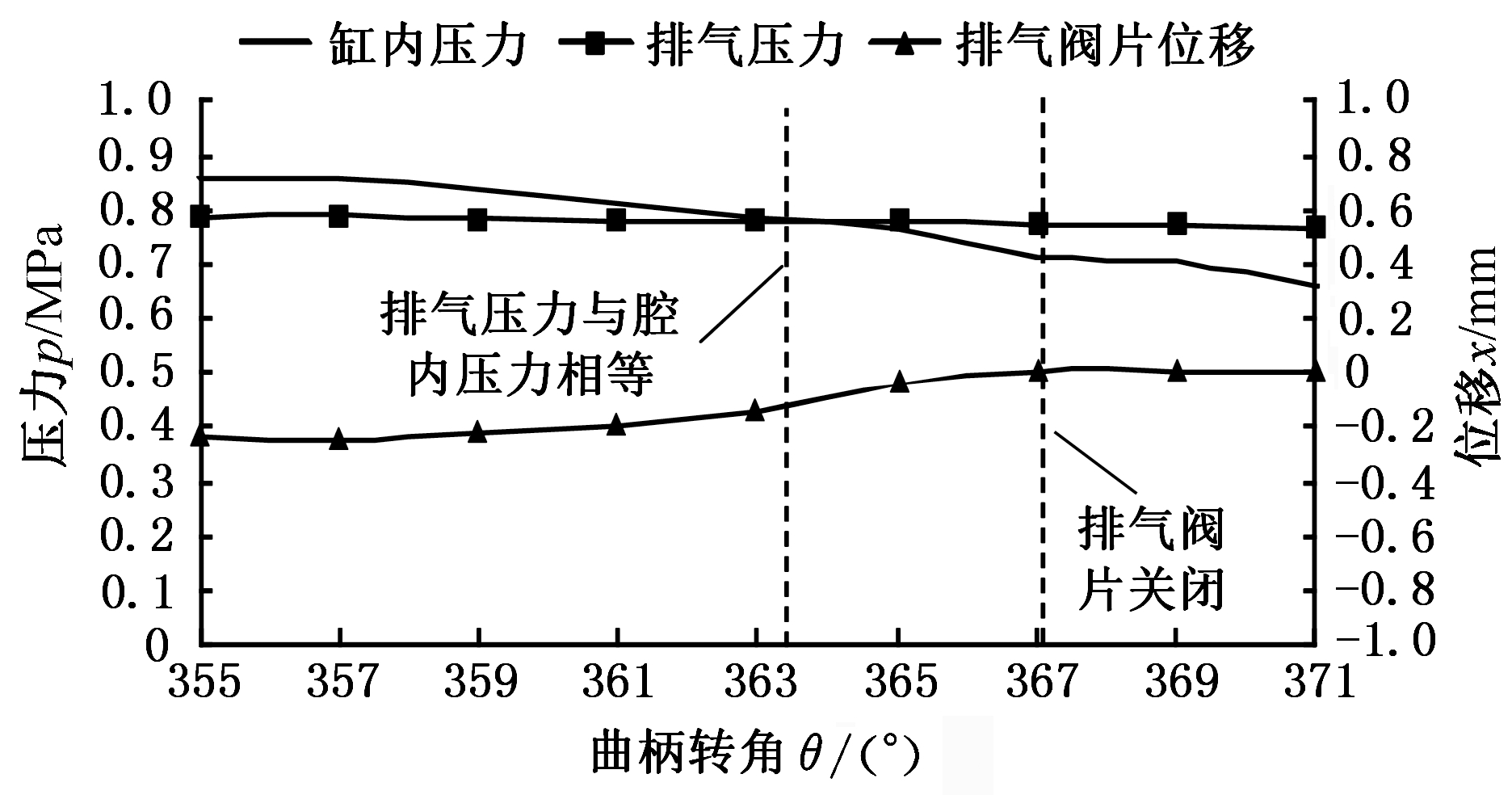

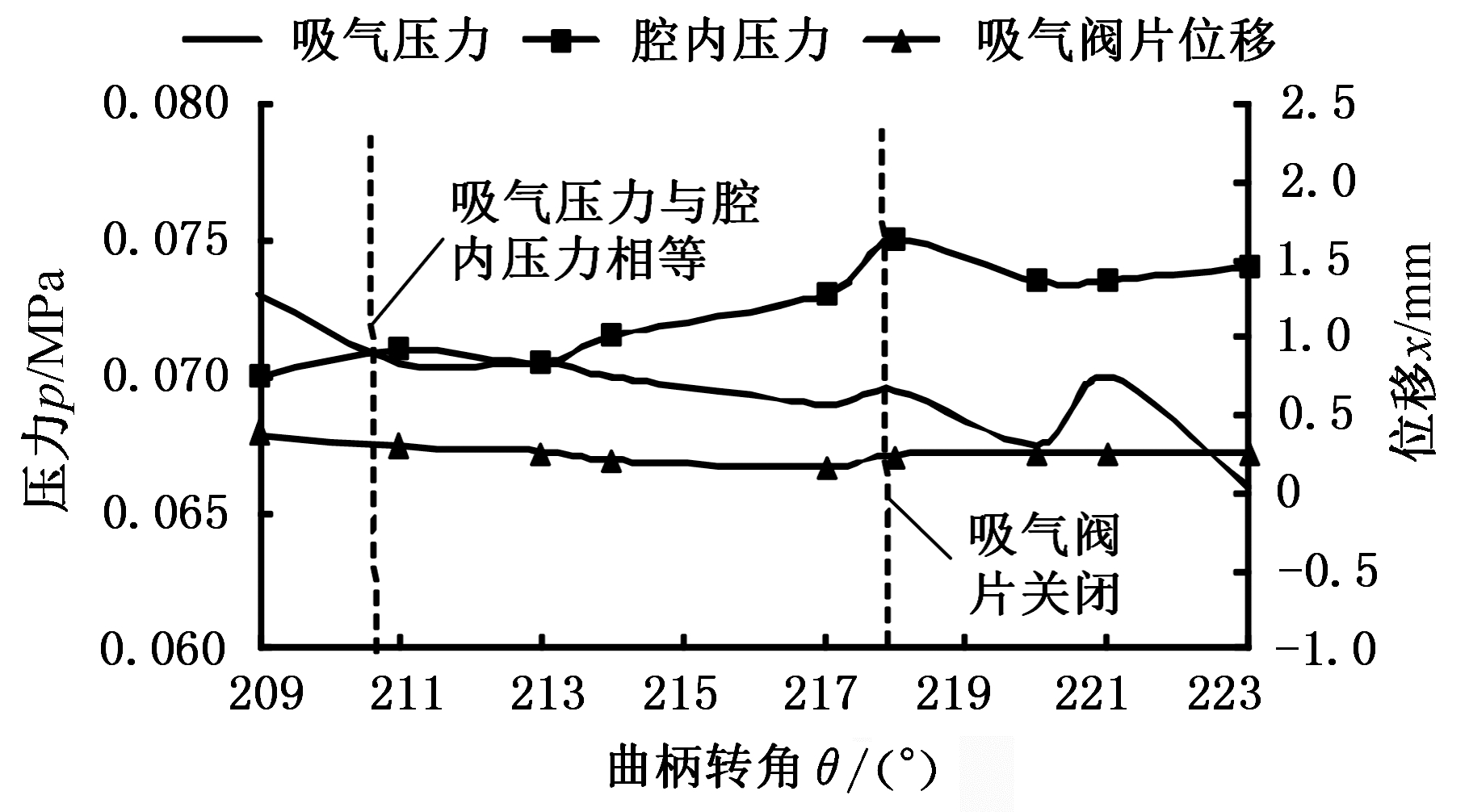

系统以18 kHz采样频率在实验平台上进行数据采集,并对原始采集信号进行数据处理,取其中一个往复周期内的压力、位移与曲柄转角信号,如图7所示。对数据进行分析可知,压缩机在一个往复周期内经历了膨胀、吸气、压缩、排气4个过程;当排气阀片打开时,排气腔室内工质气体有明显的压力脉动;当吸气阀打开时,吸气腔内工质气体有微弱的压力脉动;吸气阀片在66°±2°打开,215°±2°关闭;排气阀片在333°±2°打开,3°±2°关闭。

图7 各压力和阀片位移随曲柄转角变化图

Fig.7 Variation of pressure and valve displacementwith crank angle

3.1 压缩机实际循环功耗及吸排气损失功耗

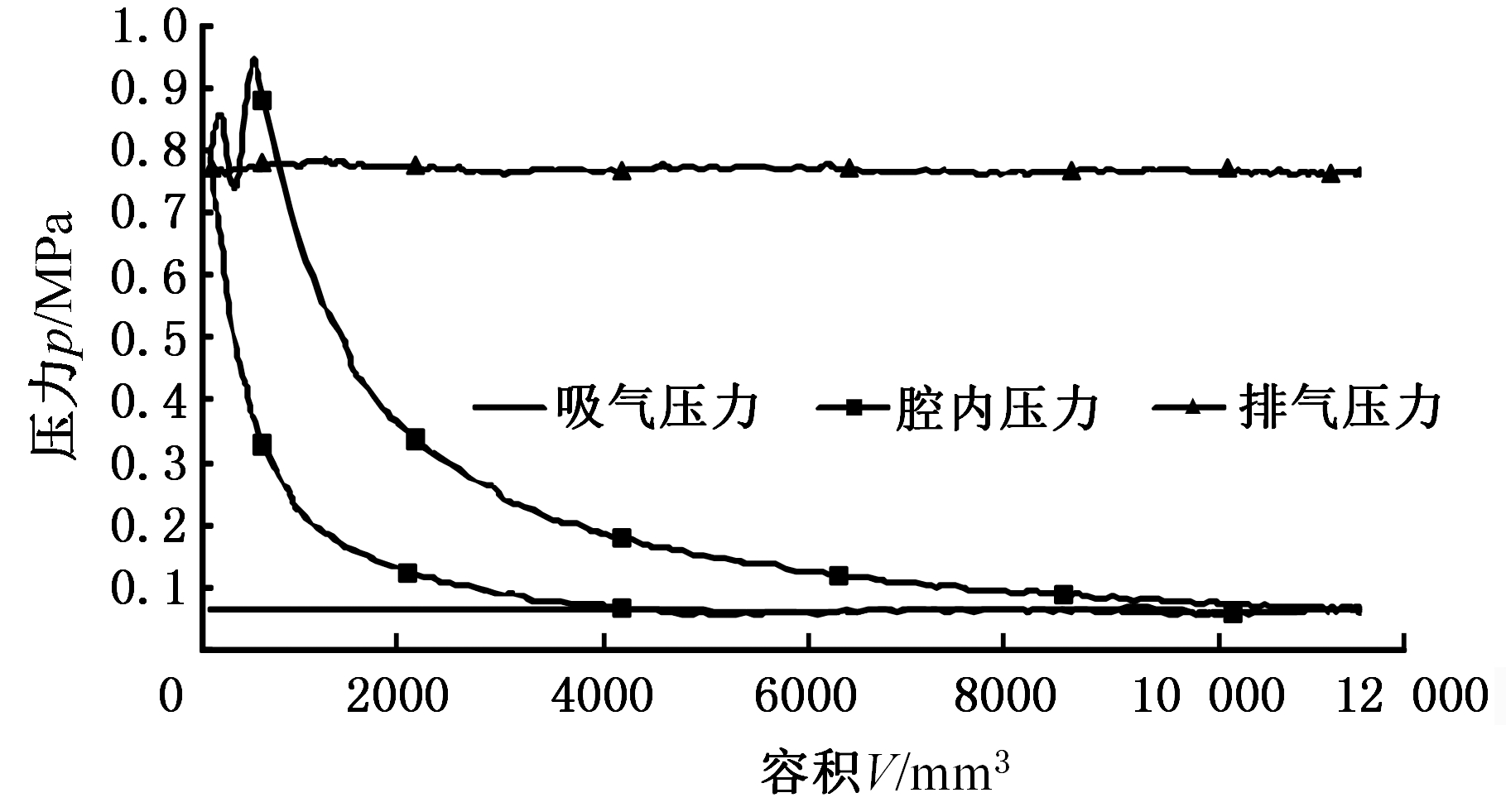

将曲柄转角通过式(5)转化为压缩机腔内容积,得到压缩机P-V图(图8)。图中腔内压力曲线围成的面积(实际循环功)可由下式梯形数值积分法得出:

(18)

式中,p?n?为压力传感器第n?个采样点对应的缸内压力;V?n?是旋转编码器第n?个采样点对应的气缸容积。

图中腔内压力曲线和吸气压力曲线所围成的面积为吸气损失功,图中腔内压力曲线和排气压力曲线所围成面积为排气损失功,面积求解方式同实际循环功。

图8 压缩机P-V图

Fig.8 P-V diagram of compressor

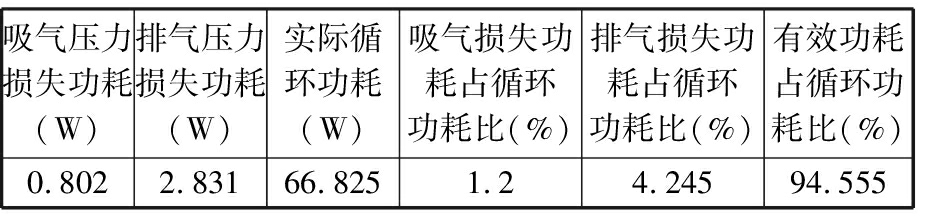

由1.3节公式计算出实际循环功耗、吸排气损失功耗等,见表2。

表2 实际循环功耗及吸排气损失功耗

Tab.2 Pressure loss of valve and P-V effective work

吸气压力损失功耗(W)排气压力损失功耗(W)实际循环功耗(W)吸气损失功耗占循环功耗比(%)排气损失功耗占循环功耗比(%)有效功耗占循环功耗比(%)0.8022.83166.8251.24.24594.555

3.2 阀片运动及反流现象

压缩机实际循环在很大程度上受到吸排气阀的影响。本节就实验测试所得对压缩机阀片运动及反流现象进行阐述。

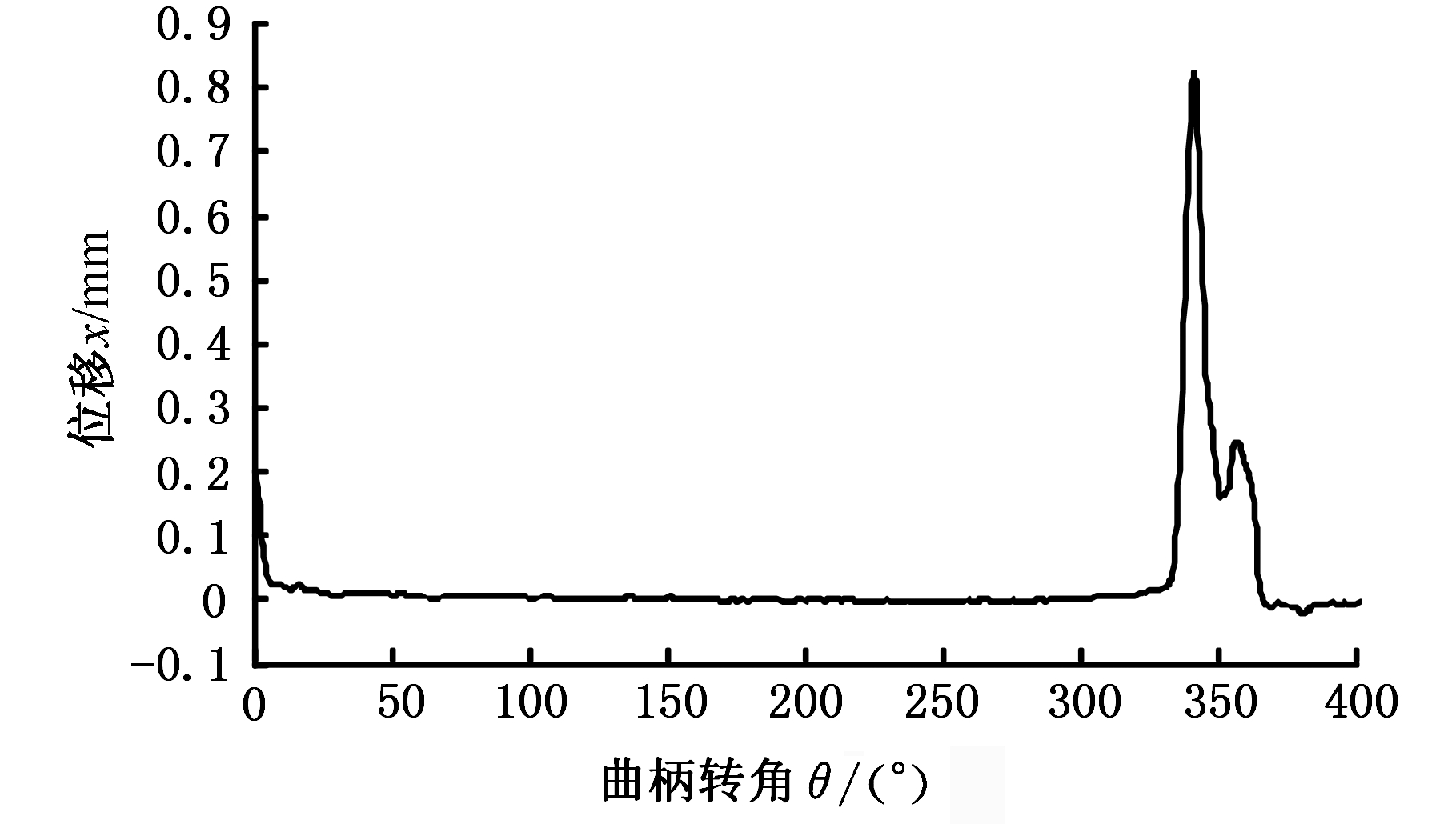

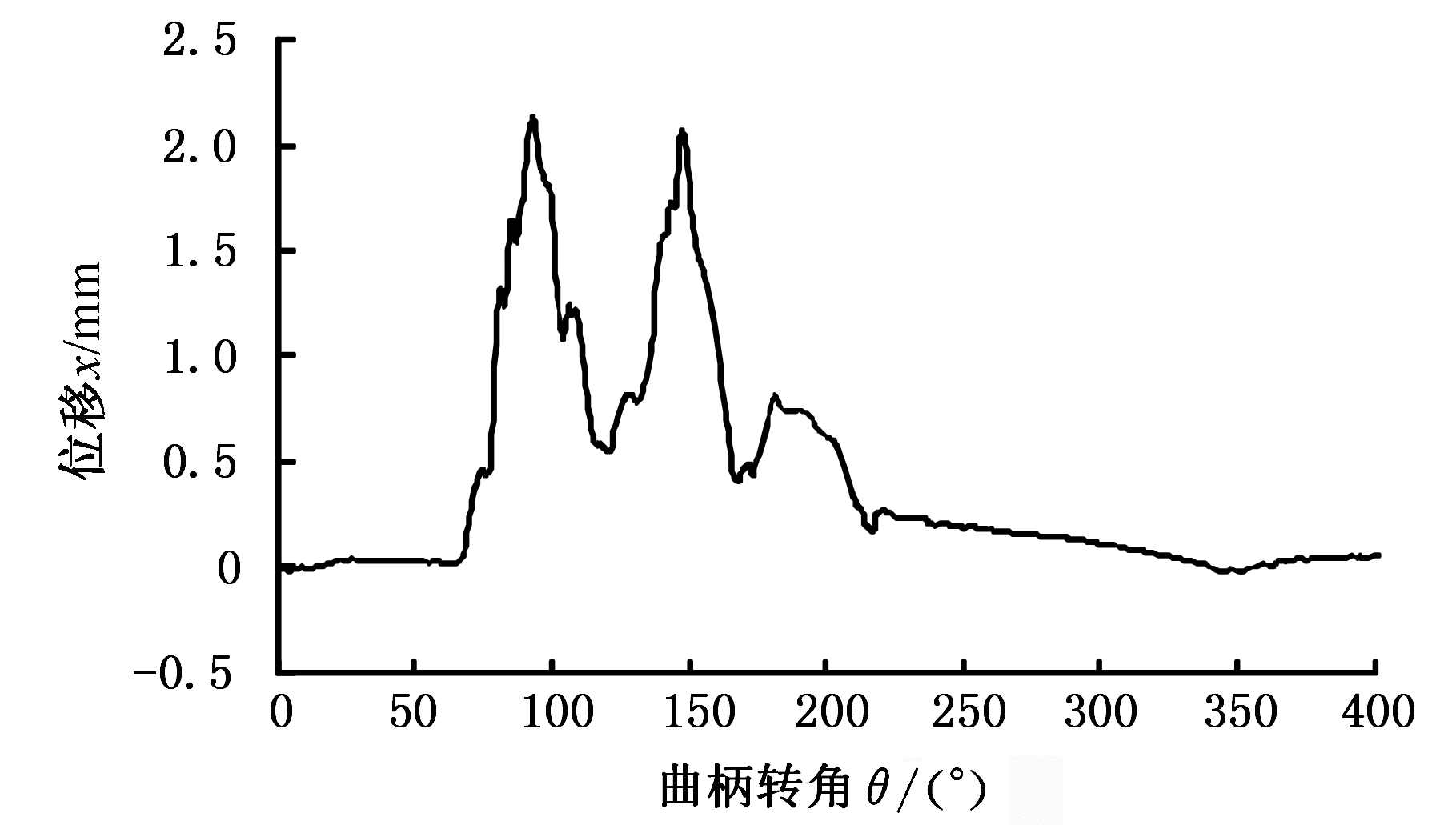

由图9排气阀片运动图可知,阀片运动平稳,开闭时间短,阀片升程为0.825 mm。由图10吸气阀片运动图可知,阀片升程为2.148 mm,吸气阀片在吸气过程中发生了阀片来回跳动的颤振现象。阀片来回颤振会引起阀片的时间截面大大减小,且影响气阀的使用寿命。

图9 排气阀片运动图

Fig.9 Motion diagram of discharge valve

图10 吸气阀片运动图

Fig.10 Motion diagram of suction valve

该压缩机排气阀片设计升程为0.9 mm,吸气阀片设计升程为2 mm。实验测试得到的阀片升程与阀片设计升程略有偏差,这主要受光纤安装时光纤头中心轴线与吸排气孔中心轴线平行度、端盖改造后端面平整度、端盖安装螺栓的吃紧程度等因素影响。因此,通过实验测试得到的阀片升程和设计值有偏差是难免的。

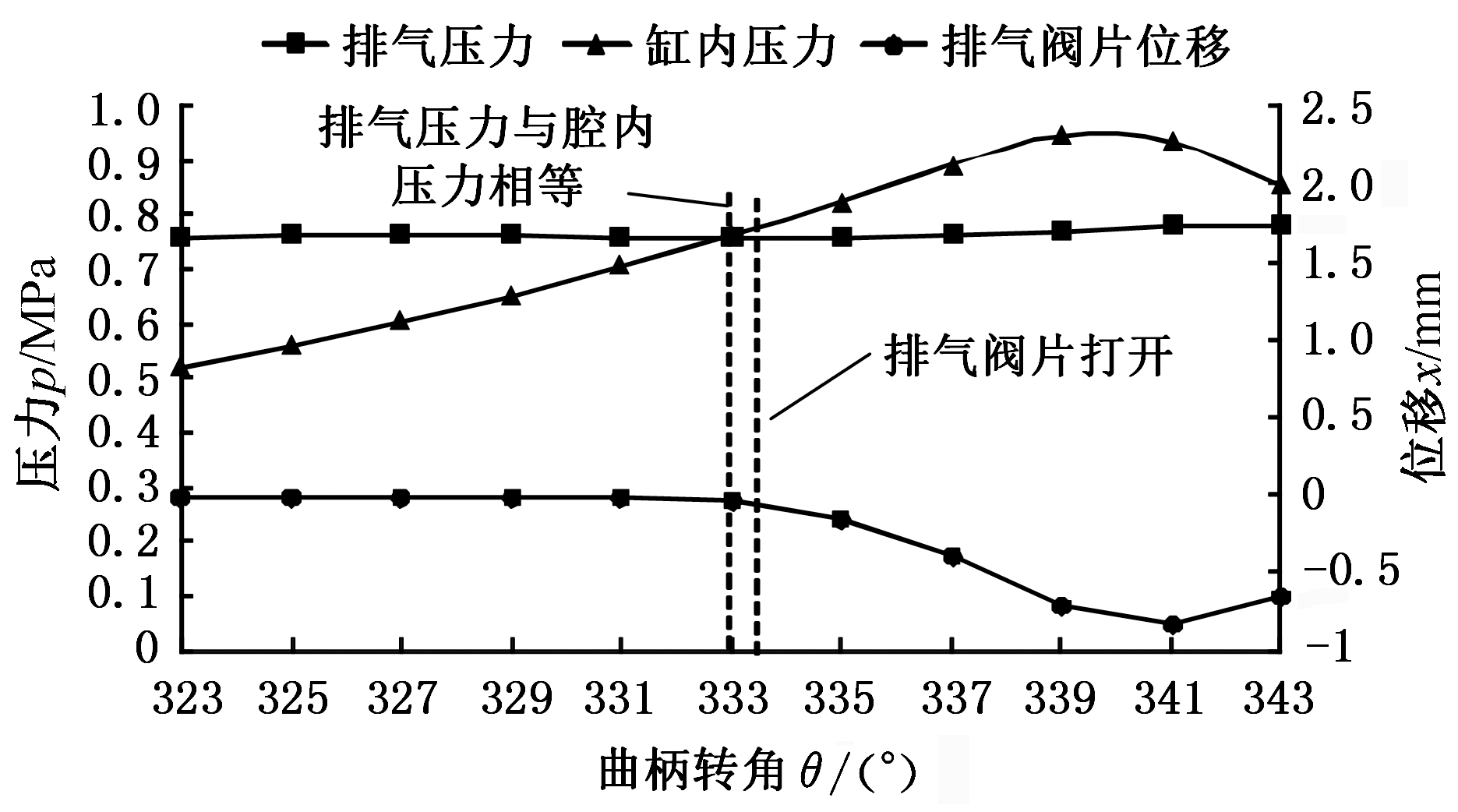

阀片开启过程主要取决于阀片的升程、弹簧力、运动元件质量以及气流推力等。当升程高、弹簧力大、运动元件质量大、气流推力小时,开启过程时间便会相对长。过长的开启时间会使时间截面增大、阀片损失增加。实验压缩机吸排气阀片延时打开,如图11、图12所示。

图11 排气阀打开延时

Fig.11 Opening delay of discharge valve

图12 吸气阀打开延时

Fig.12 Opening delay of suction valve

由图13、图14可知,实验压缩机吸排气阀关闭都存在延时现象,但排气阀片延时时间较短。由图13可知,排气阀发生反流,排气腔内气体反流到气缸内,但是由于排气阀延时时间较短,故反流影响较小。由图14可知,吸气阀关闭时也发生了反流,气缸内气体反流到吸气腔。当腔体吸入气体,腔体压力得到释放,虽然吸气阀的关闭经历了约150°的曲柄转角,但当发生反流时,吸气阀片位移较小,故反流造成的阀片时间截面较小,对反流影响也较小。

图13 排气阀关闭延时

Fig.13 Closing delay of discharge valve

图14 吸气阀关闭延时

Fig.14 Closing delay of suction valve

吸气阀片延时关闭时,一方面因活塞已经进入压缩行程,使吸入的气体反流,导致排气量减少;另一方面因阀片在弹簧力和反流气流的推力共同作用下撞击阀座,撞击使阀片应力增大,阀片和阀座的磨损加剧,并导致气阀提前损坏,而且噪声更大。

通过对P-V图和阀片运动图同步分析可以直观地看出吸排气阀是否存在延时和反流现象,从而为压缩设计和改进提供参考依据。

4 结论

本文对冰箱压缩机工作过程及气阀动作进行研究,在ASHRAE工况下对实验压缩机进行试验,根据实验结果得出以下结论。

(1)通过梯形数值积分法得到实验压缩机循环功耗为66.825 W,排气压力损失功耗占比为4.245%,吸气压力损失功耗占比为1.2%。

(2)通过光纤传感器测量得到实验压缩机排气阀片升程为0.825 mm,吸气阀片升程为2.148 mm,且吸气阀片存在着明显的颤振现象。

(3)根据对实验压缩机P-V图和阀片运动图耦合分析可知,实验压缩机吸排气阀片均存在延时和反流现象。

(4)压缩机P-V图和阀片运动图耦合分析为压缩机性能评价和优化改进提供了一种新思路和方法。

[1] CARLOS A P, HECTOR J C, MARIOA G, et al. Identification and Digital Control of a Household Refrigeration System with a Variable Speed Compressor[J].International Journal of Refrigeration, 2014,48(12):178-187.

[2] 马一太,刘忠彦,李敏霞.容积式压缩机电效率分析[J]﹒制冷学报,2013,34(3):1-7.

MA Yitai, LIU Zhongyan, LI Minxia. Analysis of Electrical Efficiency for Positive Displacement Refrigerant Compressor [J]. Journal of Refrigeration, 2013, 34(3):1-7.

[3] 李建民,王勇.P-V图在高能效压缩机开发中的应用[J].家电科技,2009(13):51-53.

LI Jianmin, WANG Yong. Application of P-V Diagram in the Development of High Energy Efficiency Compressor[J]. China Appliance Technology, 2009 (13):51-53.

[4] PENZ C A, FLESCH C A, NASSAR S M, et al. Fuzzy Bayesian Network for Refrigeration Compressor Performance Prediction and Test Time Reduction[J]. Expert Systems with Application, 2012, 39 (4):4268-4273.

[5] TENISSARA N, THEPA S, MONYAKUL V . Performance Study of a Small-single Piston Expander Using Compressed Air as Working Fluid[J]. Energy Procedia, 2017,138:610-615.

[6] 林梅,吴正业.压缩机自动阀[M]. 2版.西安:西安交通大学大学出版社,1991.

LIN Mei, WU Zhengye. Compressor Automatic Valve[M]. 2nd ed. Xi’an: Xi’an Jiaotong University Press, 1991.

[7] 郭鹏,段雪涛.容积式压缩机内部热力过程试验台的研制[J]﹒低温与超导,2013,41(7):73-76.

GUO Peng, DUAN Xuetao. Design of Test Platform for Internal Thermal Process in the Positive Displacement Compressor[J]. Cryogenics and Superconductivity, 2013, 41(7):73-76.

[8] 张书宁,赵文钊,程中甫.冰箱压缩机P-V图测试方法及应用研究[J]﹒家电科技,2015(4):50-53.

ZHANG Shuning, ZHAO Wenzhao, CHENG Zhongfu. The Testing Method and Application of P-V Diagram on the Refrigerator Compressor[J].China Appliance Technology,2015(4):50-53.

[9] 朱金松,杨骅.冰箱压缩机P-V指示图测试平台的开发[J]﹒家电科技,2012(8):60-62.

ZHU Jinsong, YANG Hua. The Development of Refrigerator Compressor P-V Indicator Diagram Test Platform[J]. China Appliance Technology, 2012(8): 60-62.

[10] WANG J D, GAO Y Q, ZHAO H Y, et al. Sectional Normalization and Recognization on the PV-diagram of Reciprocating Compressor[J]. Journal of Measurements in Engineering, 2015,3(2):35-41.

[11] PICHLER K, LUGHOFER E, PICHLER M, et al. Detecting Cracks in Reciprocating Compressor Valves Using Pattern Recognition in the PV Diagram[J]. Pattern Analysis and Application, 2015,18(2):461-472.

[12] PICHLER K, LUGHOFER E, PICHLER M, et al. Detecting Broken Reciprocating Compressor Valves in PV Diagrams of Different Valve Types[C]// 2013 IEEE/ASME International Conference on Advanced Intelligent Mechatronics. Wollongong, 2013:1625-1630.

[13] 陈楠.活塞式制冷压缩机PV图测试系统研究[D]﹒杭州:浙江工业大学,2011.

CHEN Nan. The Research of PV Diagram Testing System for Reciprocating Refrigerating Compressor[D]. Hangzhou: Zhejiang University of Technology, 2011.