0 引言

汽车发动机中有许多轴承,其中最重要的是连杆大头轴承和曲轴轴承,它们对发动机的摩擦损失和可靠性具有重要的影响[1]。连杆轴承和曲轴轴承的摩擦损失在发动机的总摩擦损失中所占的份量仅次于缸套对活塞环和活塞的摩擦损失[2]。相关研究表明,发动机轴承的摩擦损失约占整个发动机机械损失的25%,个别车用发动机甚至高达40%[3-4]。因此,减少连杆及曲轴轴承的摩擦损失,对减少发动机的摩擦损失、提高整车的燃油经济性具有重要意义。

发动机在工作过程中,机体、曲轴及连杆在交变载荷的作用下将发生弹性变形,导致轴瓦及轴颈变形,轴承润滑偏离设计[5],在大载荷条件下可能出现轴承磨损加剧,摩擦功耗增加[6]。

针对上述问题,本文采用对轴瓦轮廓修形来降低轴承的端部磨损,即在轴瓦轮廓设计中考虑轴承孔在工作过程中可能出现的变形,根据轴承孔在载荷作用下的弹性变形量对轴瓦内表面进行修形,使轴承在工作状态下沿轴向具有均匀的间隙,从而消除轴瓦两侧边沿处的粗糙接触和偏磨。

1 基本数学模型

1.1 平均雷诺方程

采用PATIR等[7-8]提出的平均流量模型来计算主轴承的流体动压分布。平均Reynolds方程可表示为

![]()

(1)

(2)

式中,![]() 为润滑油填充率;p?为液动油膜压力, Pa;t?为时间,s;μ?为润滑油动力黏度,Pa·s;U?为轴颈相对于轴瓦的周向运动速度,

为润滑油填充率;p?为液动油膜压力, Pa;t?为时间,s;μ?为润滑油动力黏度,Pa·s;U?为轴颈相对于轴瓦的周向运动速度,![]() 为名义油膜厚度, 是刚性假设下的名义油膜厚度与由轴颈和轴瓦弹性变形引起的油膜厚度变化量之和,

为名义油膜厚度, 是刚性假设下的名义油膜厚度与由轴颈和轴瓦弹性变形引起的油膜厚度变化量之和,![]() 为实际油膜厚度平均值,m;φ?x?、φ?z?分别为x?、z?方向上的压力流量因子;φ?s为剪切流量因子;σ?s为综合表面峰值粗糙度均方根值,m;σ?sJ、σ?sS分别为轴颈、轴瓦表面粗糙度均方根值,m。

为实际油膜厚度平均值,m;φ?x?、φ?z?分别为x?、z?方向上的压力流量因子;φ?s为剪切流量因子;σ?s为综合表面峰值粗糙度均方根值,m;σ?sJ、σ?sS分别为轴颈、轴瓦表面粗糙度均方根值,m。

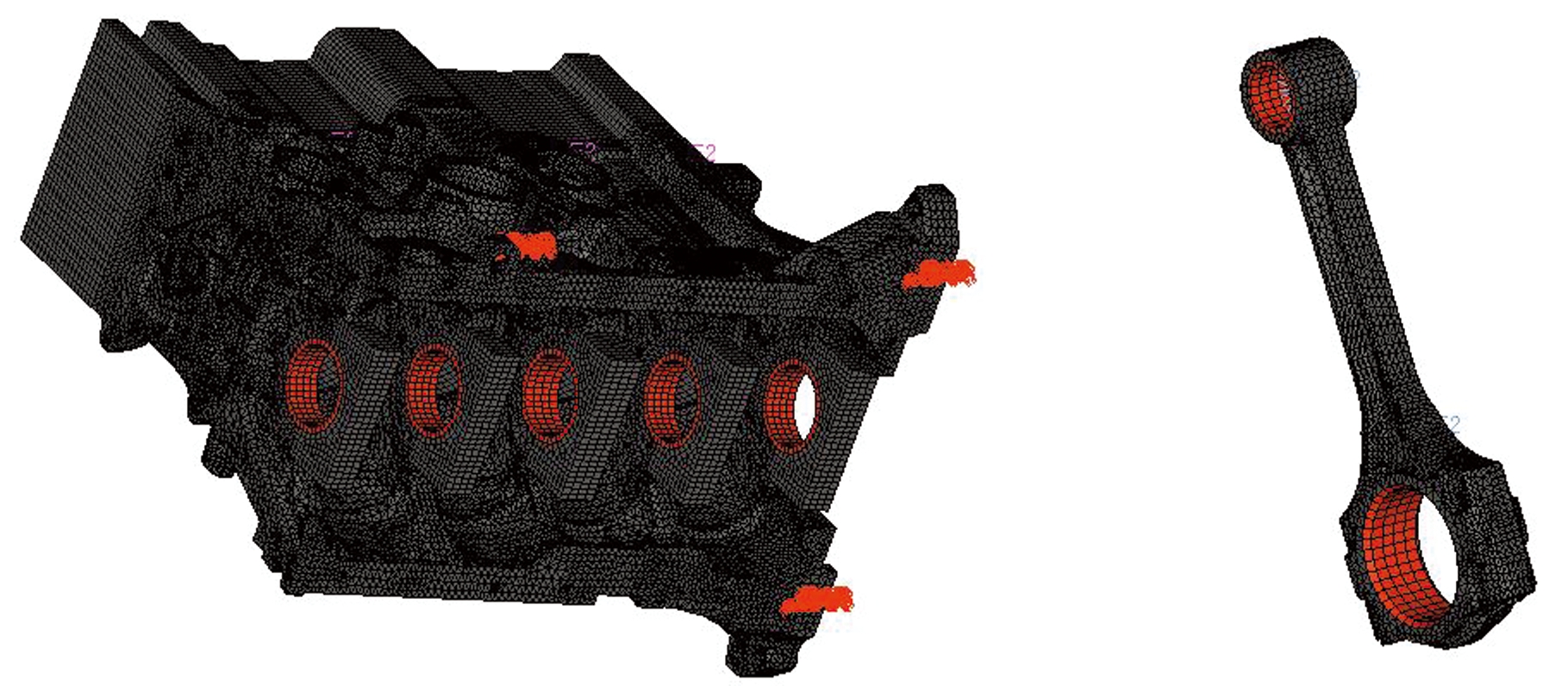

1.2 轴承载荷

轴承载荷N?包括油膜载荷N?H和接触载荷N?A,即

N?=N?H+N?A

(3)

设油膜载荷N?H在x?、y?方向上的分量分别为N?Hx?和N?Hy?,则

(4)

![]()

(5)

式中,A?为轴承展开面积;γ?为液动油膜压力与x?轴正方向的夹角。

根据GREENWOOD等[9]提出的粗糙表面接触理论来确定固-固接触所产生的接触压力,在弹性变形下轴颈与轴瓦间峰元接触压力为

p?a=KE?*F?5/2(H?s)

(6)

E?*![]()

式中,η?s为粗糙表面峰元密度,m-2;β?为峰元曲率半径,m;E?1、E?2分别为轴颈和轴瓦材料的弹性模量,Pa;ν?1、ν?2分别为轴颈和轴瓦材料泊松比;![]() 为综合平均峰值高度;

为综合平均峰值高度;![]() 和

和![]() 分别为轴颈和轴瓦表面的平均峰值高度,mm。

分别为轴颈和轴瓦表面的平均峰值高度,mm。

设接触载荷N?A在x?、y?向的分量分别为

(7)

(8)

2 曲轴系柔性多体动力学模型

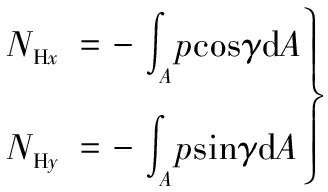

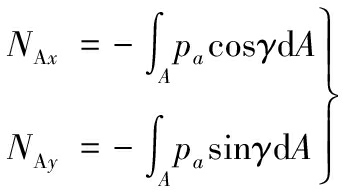

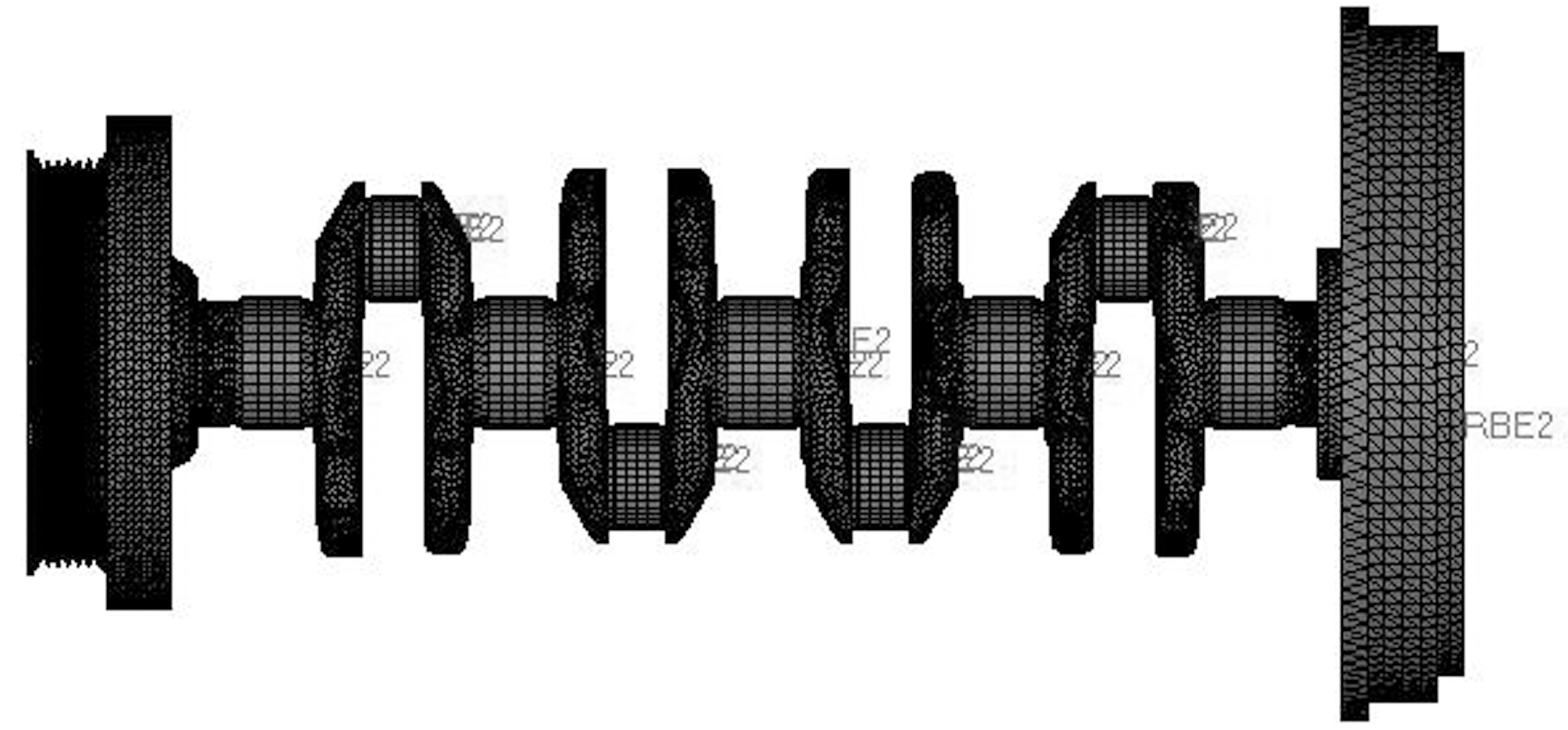

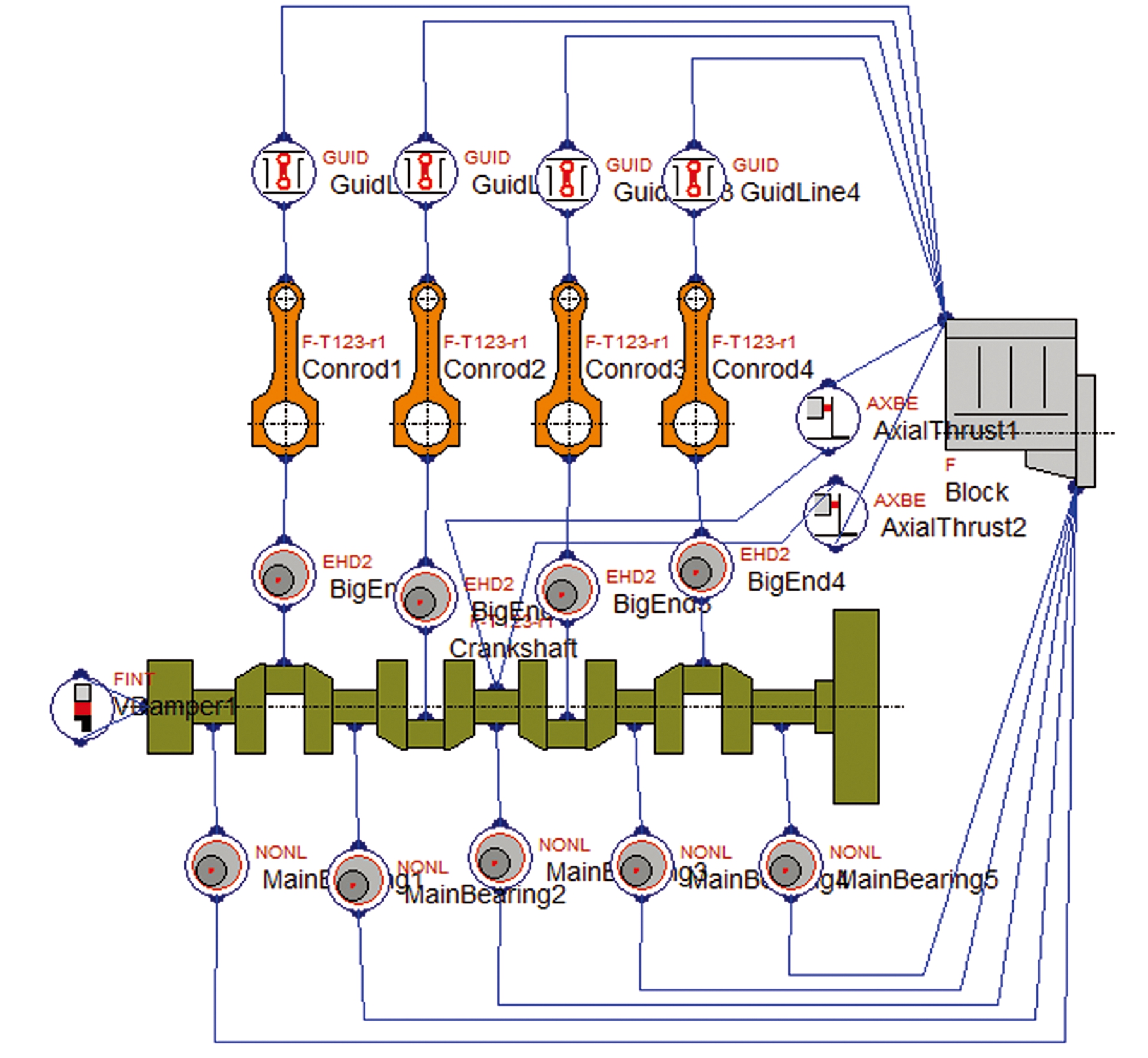

建模时考虑了连杆、曲轴和机体的弹性变形。为了减少多体动力学计算的计算量,采用模态缩减技术压缩连杆、曲轴和机体自由度。在对轴承接触区进行有限元网格划分时,曲轴轴颈、轴承座和连杆轴承轴颈、轴承座主自由节点数均为5×40,机体、曲轴及连杆的有限元模型见图1。建模所用四冲程四缸发动机的主要参数见表1。图2所示为采用AVL EXCITE_PowerUnit软件建立的发动机曲轴系柔性多体动力学模型。

(a)机体 (b)连杆

(c)曲轴

图1 机体、连杆和曲轴的有限元模型

Fig.1 Finite element model of block,conrod and crankshaft

图2 曲轴系柔性多体动力学模型

Fig.2 Crankshaft flexible multi-body dynamic model

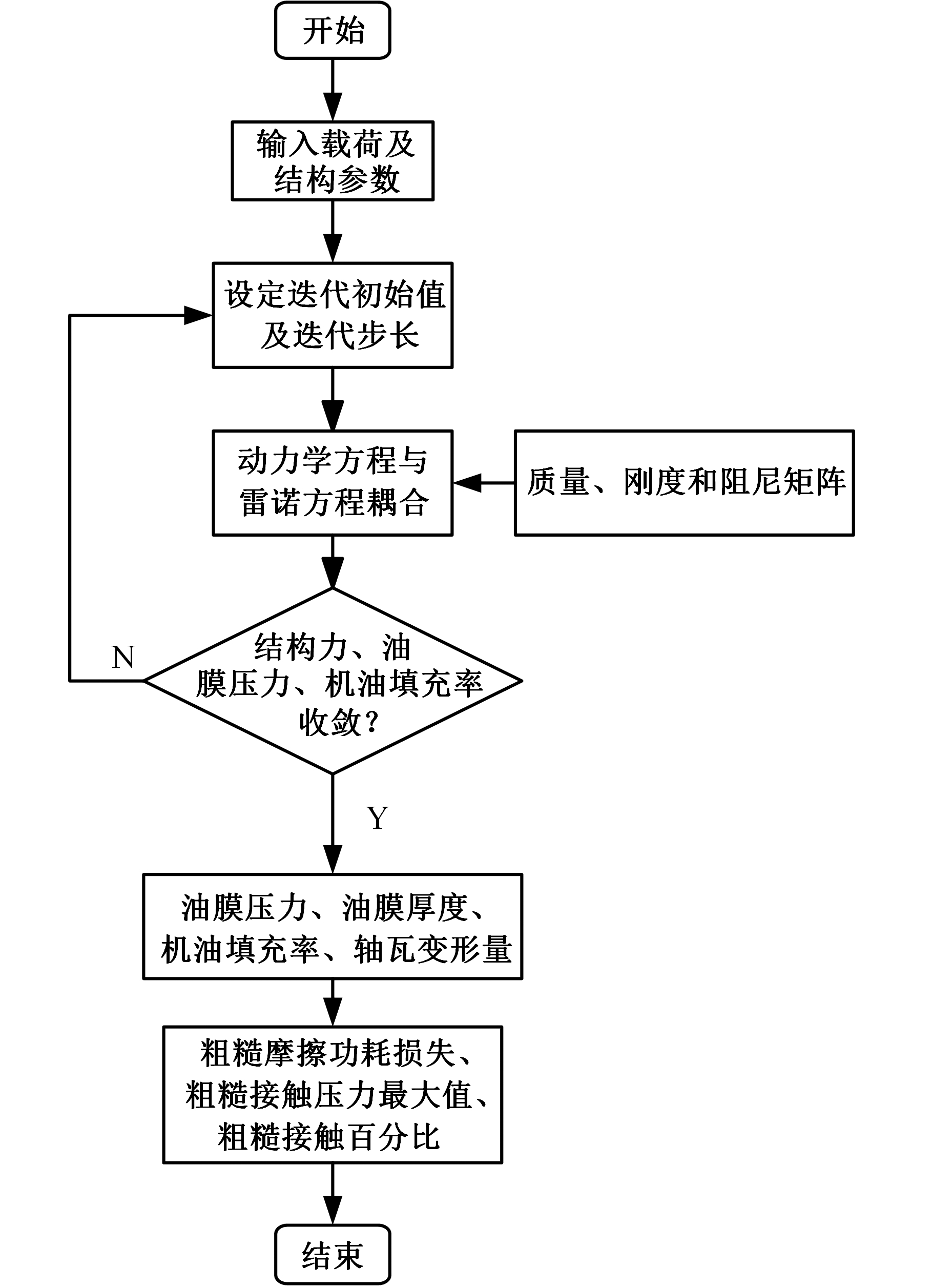

模型求解时,输入载荷和结构参数,设置迭代参数,将动力学方程与平均Reynolds方程耦合,通过轴瓦主节点的载荷和位移实现耦合求解。如果出现混合润滑(H?s<4)情况,计入微凸体接触压力的影响,计算结构力、油膜压力和机油填充率等,反复迭代至收敛,计算流程见图3。

表1 发动机主要参数

Tab.1 Primary parameters of engine

图3 计算流程

Fig.3 Simulation flow chart

3 连杆轴承润滑特性计算结果分析

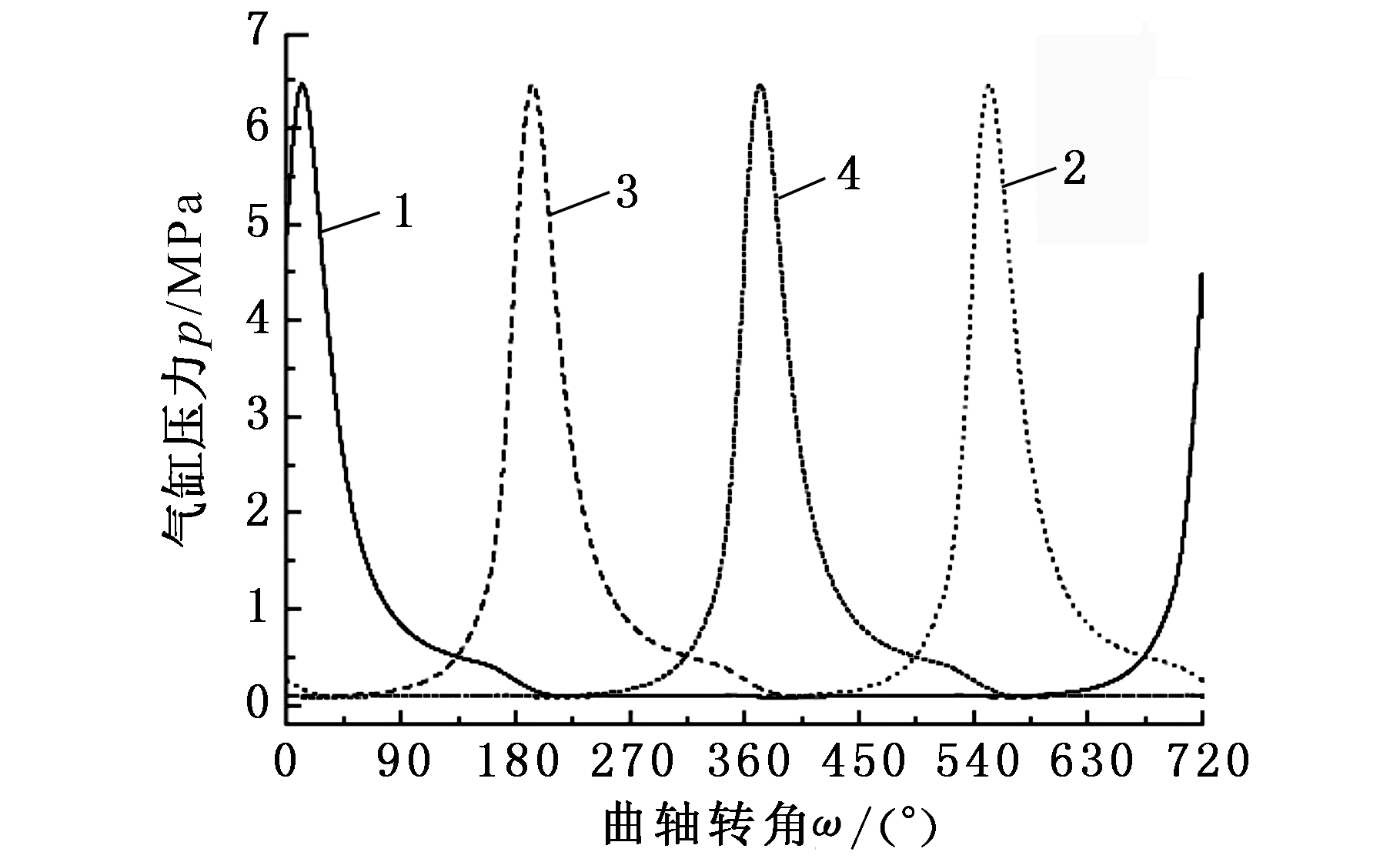

进行曲轴系多体动力学分析时,取发动机转速为2 000 r/min,输入转矩为114 N·m,此时作用于活塞顶上的缸内气体压力曲线见图4。

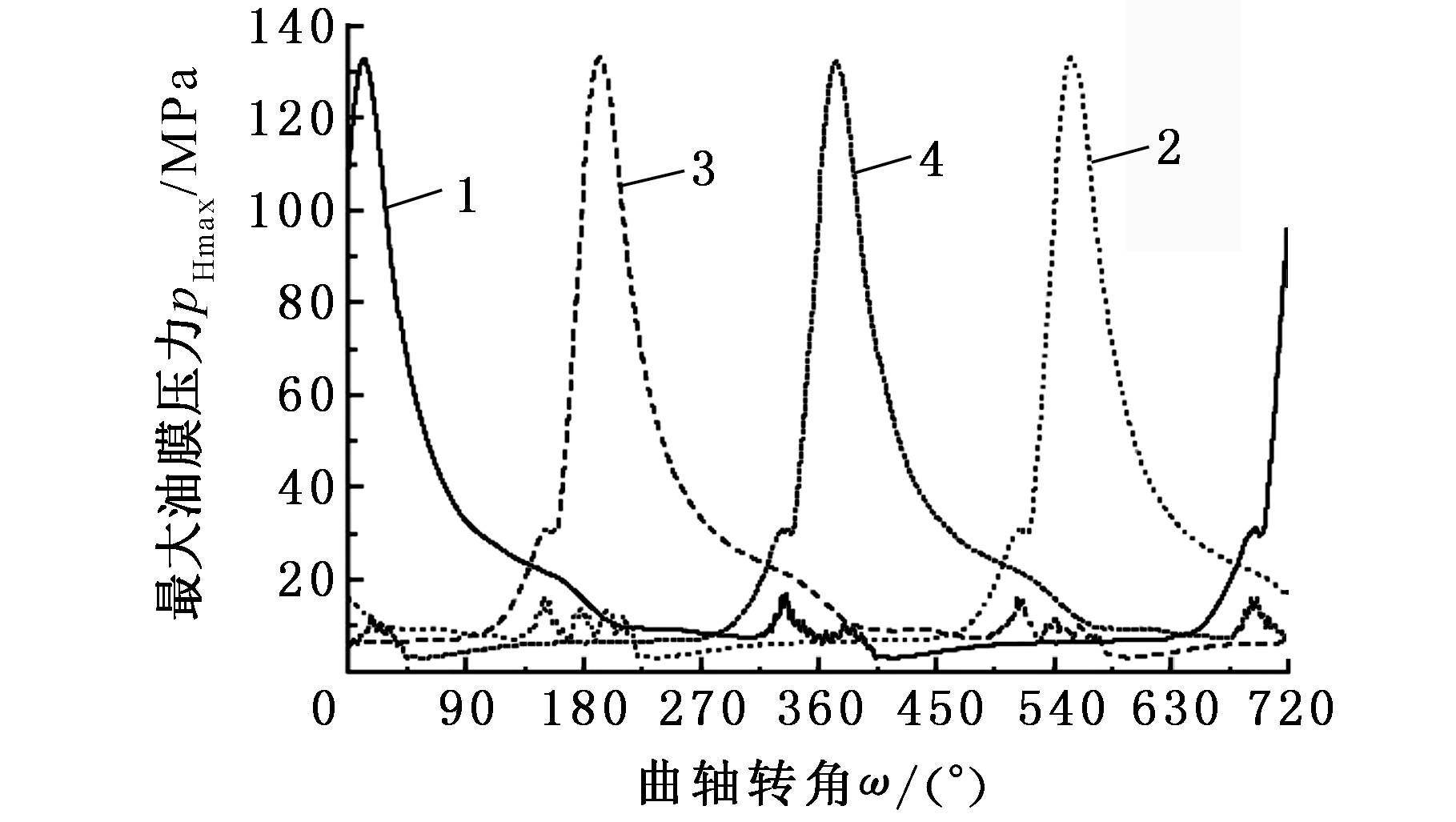

图5所示为连杆轴承油膜压力随曲轴转角的变化情况,从图中可以看出,各连杆轴承的最大油膜压力大小及变化趋势一致;连杆轴承由于受气缸爆发压力的作用,在做功行程上止点附近最大油膜压力值最大,在压缩行程下止点附近惯性力载荷最大,此时最大油膜压力出现数值较小的峰值。连杆轴承1、2、3、4分别在曲轴转角为12°、552°、192°、371°时最大油膜压力达到最大值。

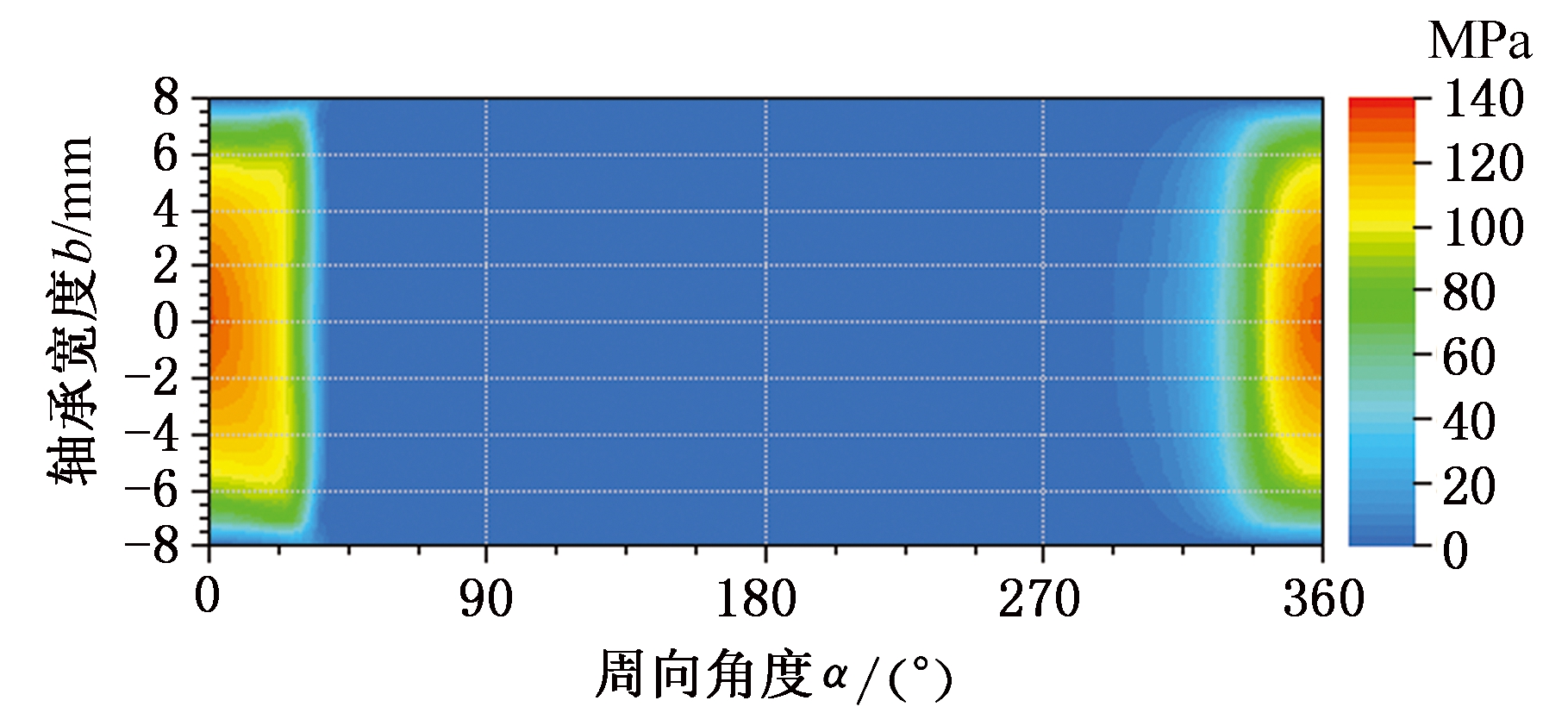

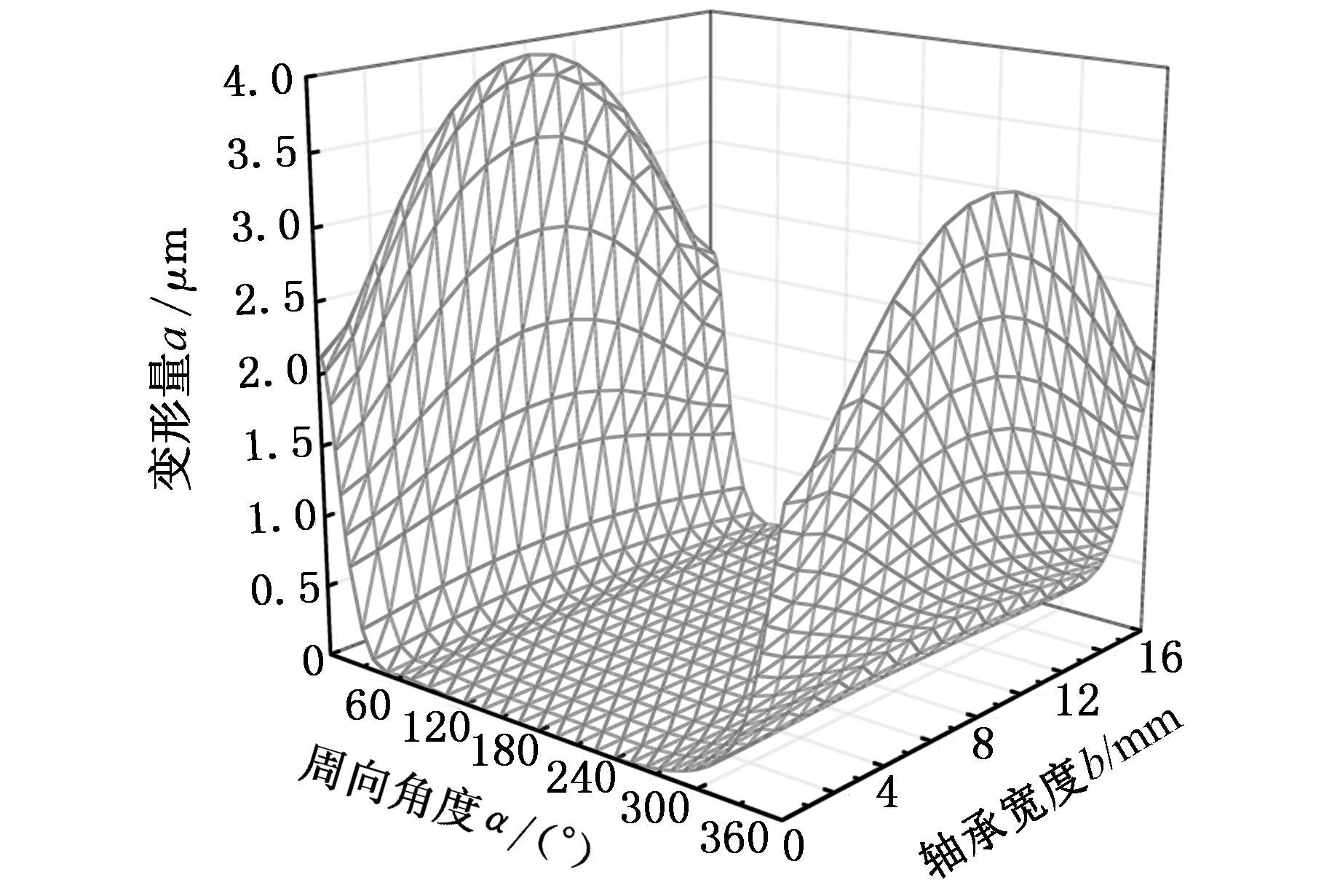

图6、图7所示分别为连杆轴承1在曲轴转角为12°时轴瓦表面油膜压力及变形量分布情况(其余轴承一致,故省略)。从图中可以看出,轴瓦变形不均,承载区域变形较大,非承载区域变形较小;沿轴承宽度方向,中间区域变形较大,边缘部分的变形量相对较小,呈拱形结构。

图4 气缸内压力(点火顺序:1-3-4-2)

Fig.4 In-cylinder pressure(Ignition sequence:1-3-4-2)

图5 连杆轴承最大油膜压力随曲轴转角的变化

Fig.5 Maximum oil film pressure of conrod bearingVS crankshaft angle

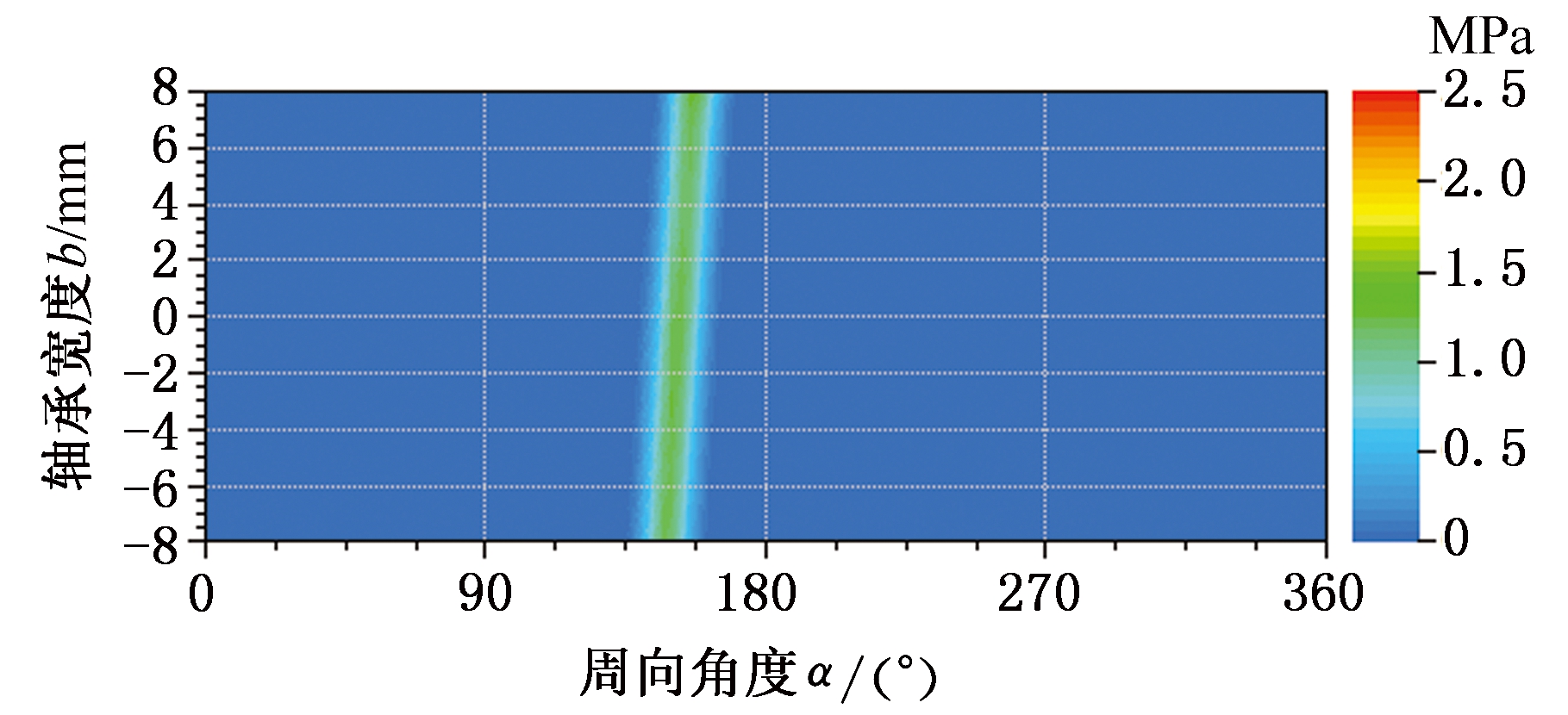

图6 轴瓦油膜压力分布

Fig.6 Oil film pressure distribution ofconrod bearing shell

图7 轴承孔弹性变形分布

Fig.7 Elastic deformation of conrodbearing bore

4 轴承轮廓修形设计

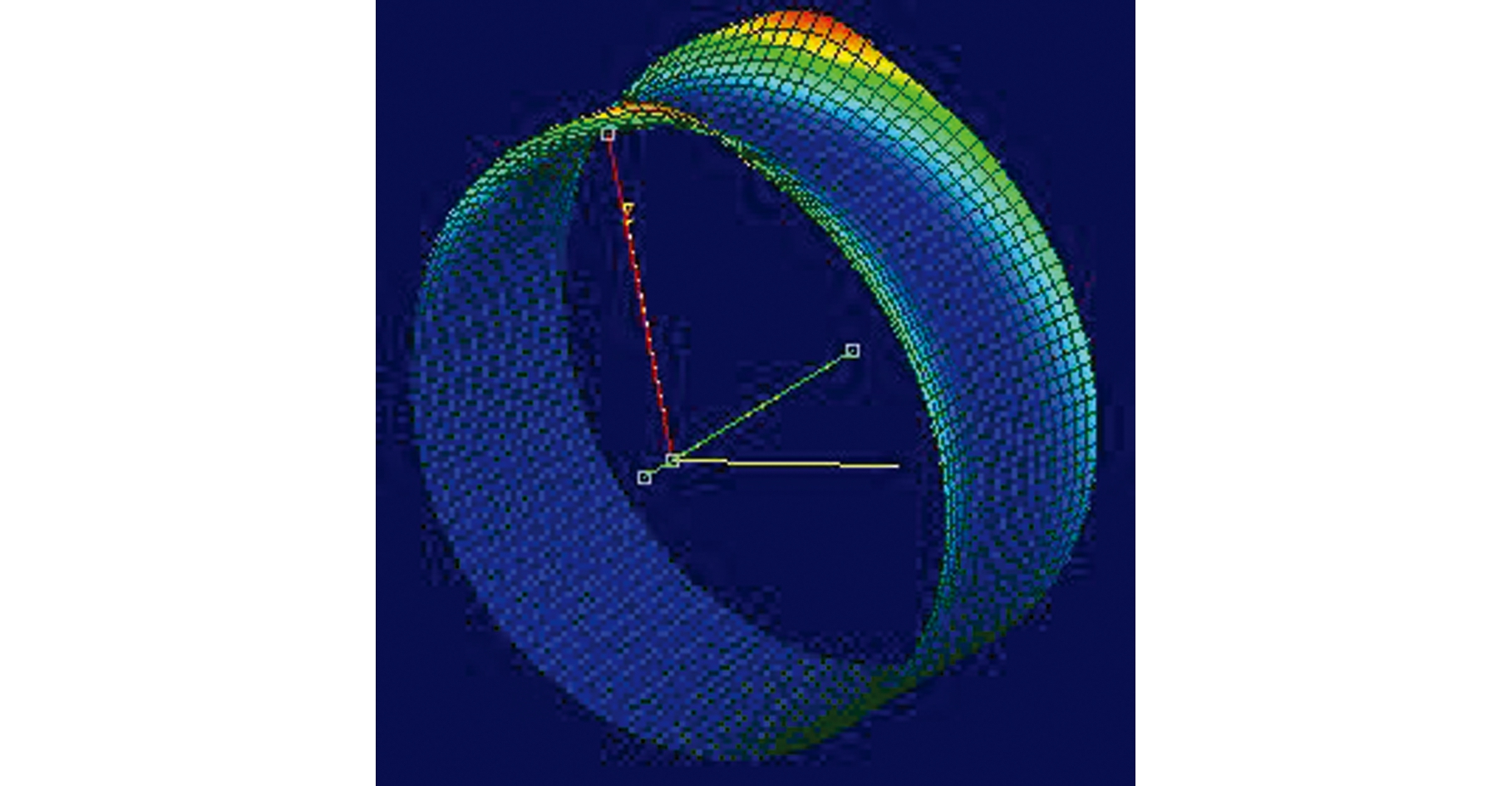

以连杆轴承1为例说明轴瓦轮廓修形方法。根据图8轴承孔的变形量计算结果,沿轴向及周向对轴瓦内表面圆柱形轮廓进行修形设计,具体步骤如下。

图8 连杆轴承轴瓦轮廓修形后的内表面轮廓

Fig.8 Modified inner surface contour of conrod bearing shell

沿轴向对轴瓦内廓曲线进行修形,使轴承间隙在装配状态时为中间小两侧大,取中间部分的径向修形量为零,两侧径向修形量为

Δh?α?max=h?α?max-h?α?min

式中,h?α?max为角度α?处沿轴承孔内表面母线上的最大变形量;h?α?min为角度α?处沿轴承孔内表面母线上的最小变形量。

通过三次样条插值使修形后母线曲线为光滑的样条曲线。

沿轴瓦内表面周向对修形后的母线节点值进行三次样条插值,使轴瓦纵截面轮廓为光滑的样条曲线,最后根据轴向与周向轮廓曲线形成光滑的曲面轮廓,如图8所示。轴瓦轮廓面非承载区的最小径向修形量为0,边缘区最大修形量为2.123 8 m。

m。

5 轴瓦轮廓修形对轴承磨损及润滑特性的影响

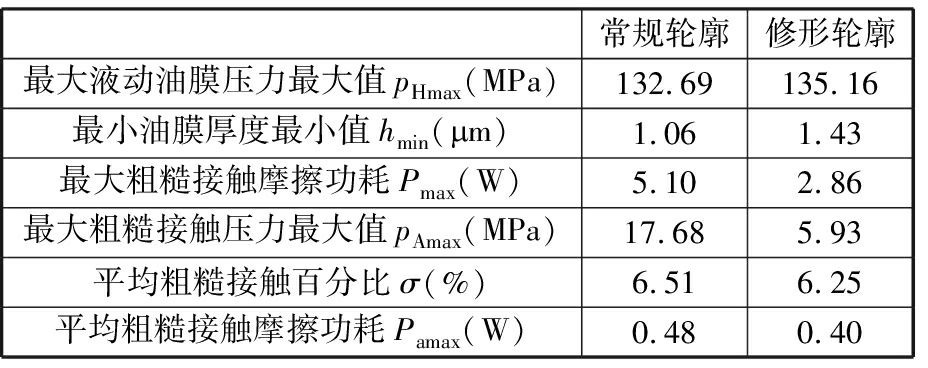

表2所示为计算所得的连杆轴承1润滑性能评价参数值。由表中结果可知,当采用轴瓦轮廓修形后,最大油膜压力最大值略有增大,最小油膜厚度最小值增大,最大粗糙接触压力最大值显著降低,粗糙摩擦功耗无论是最大值还是平均值均减小。

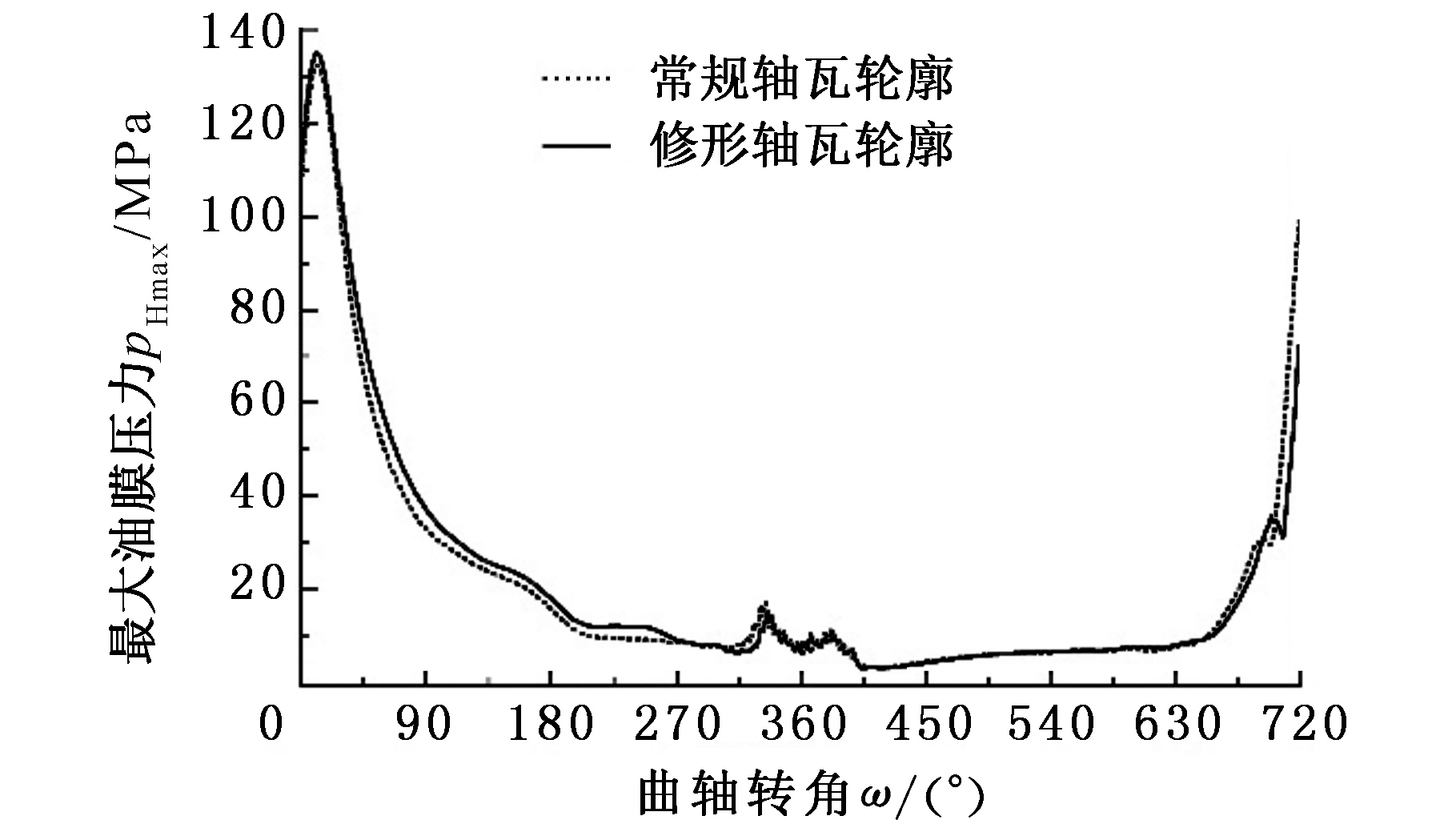

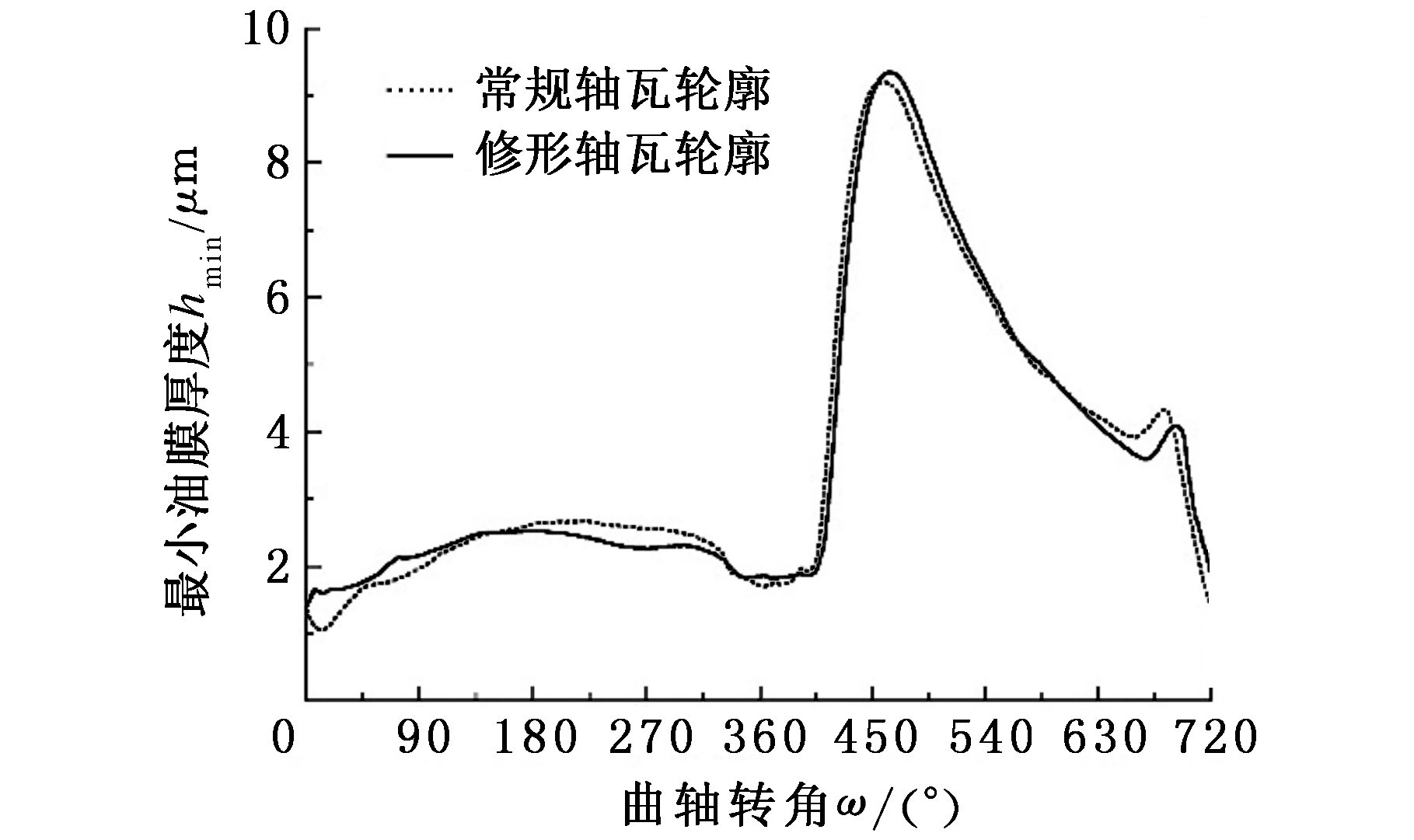

图9、图10所示分别为轴承的最大油膜压力及最小油膜厚度随曲轴转角的变化关系,从图中可以看出,采用轴瓦轮廓修形后,最大油膜压力及最小油膜厚度的变化趋势及数值大小均与圆柱轮廓接近,对轴承的动压润滑性能影响较小。

表2 整周期内轴承润滑性能评价参数

Tab.2 Lubrication performance parameters ofconrod bearing in a cycle

图9 最大油膜压力随曲轴转角的变化

Fig.9 Maximum oil film pressure VS crankshaft angle

图10 最小油膜厚度随曲轴转角的变化

Fig.10 Minimum oil film thickness VS crankshaft angle

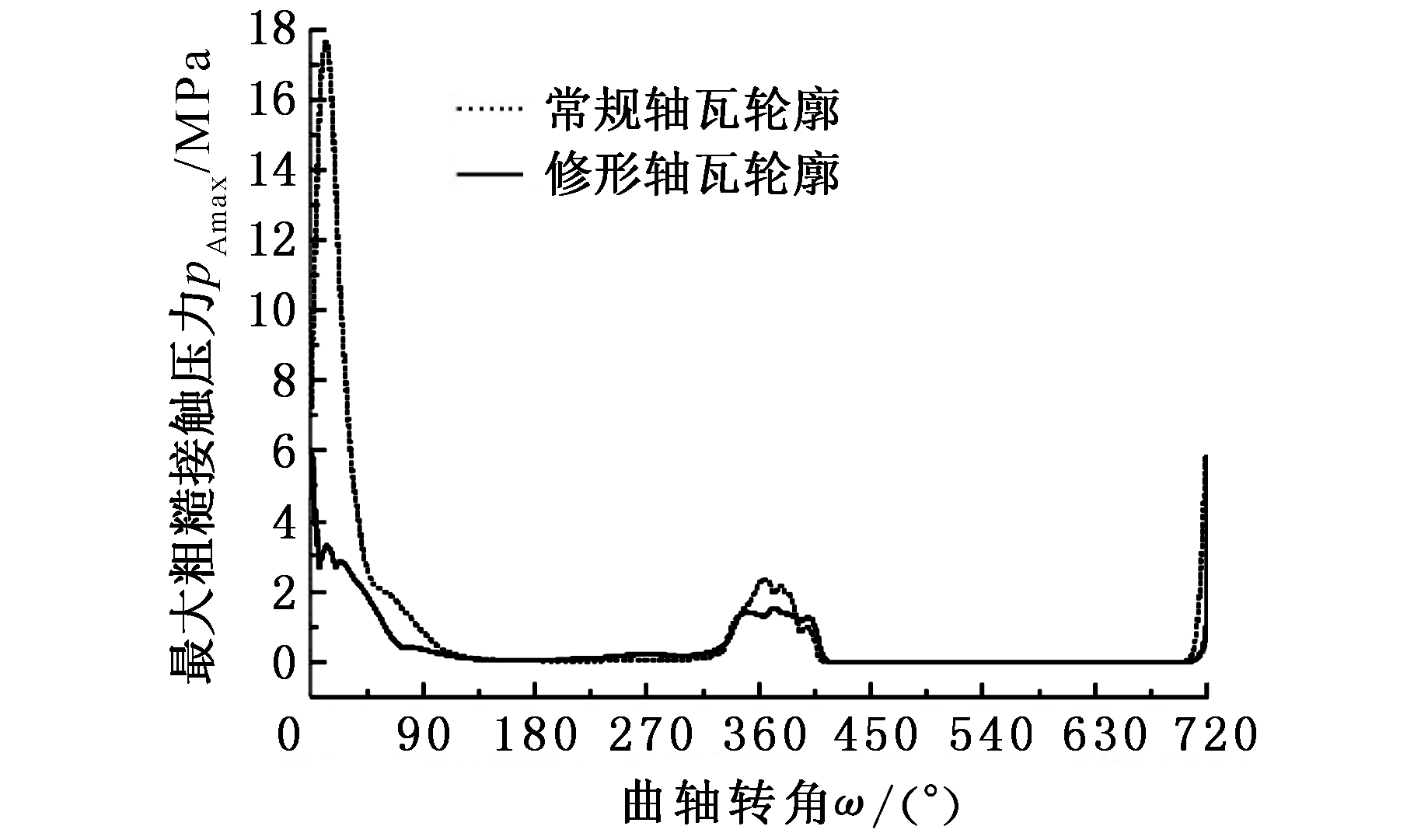

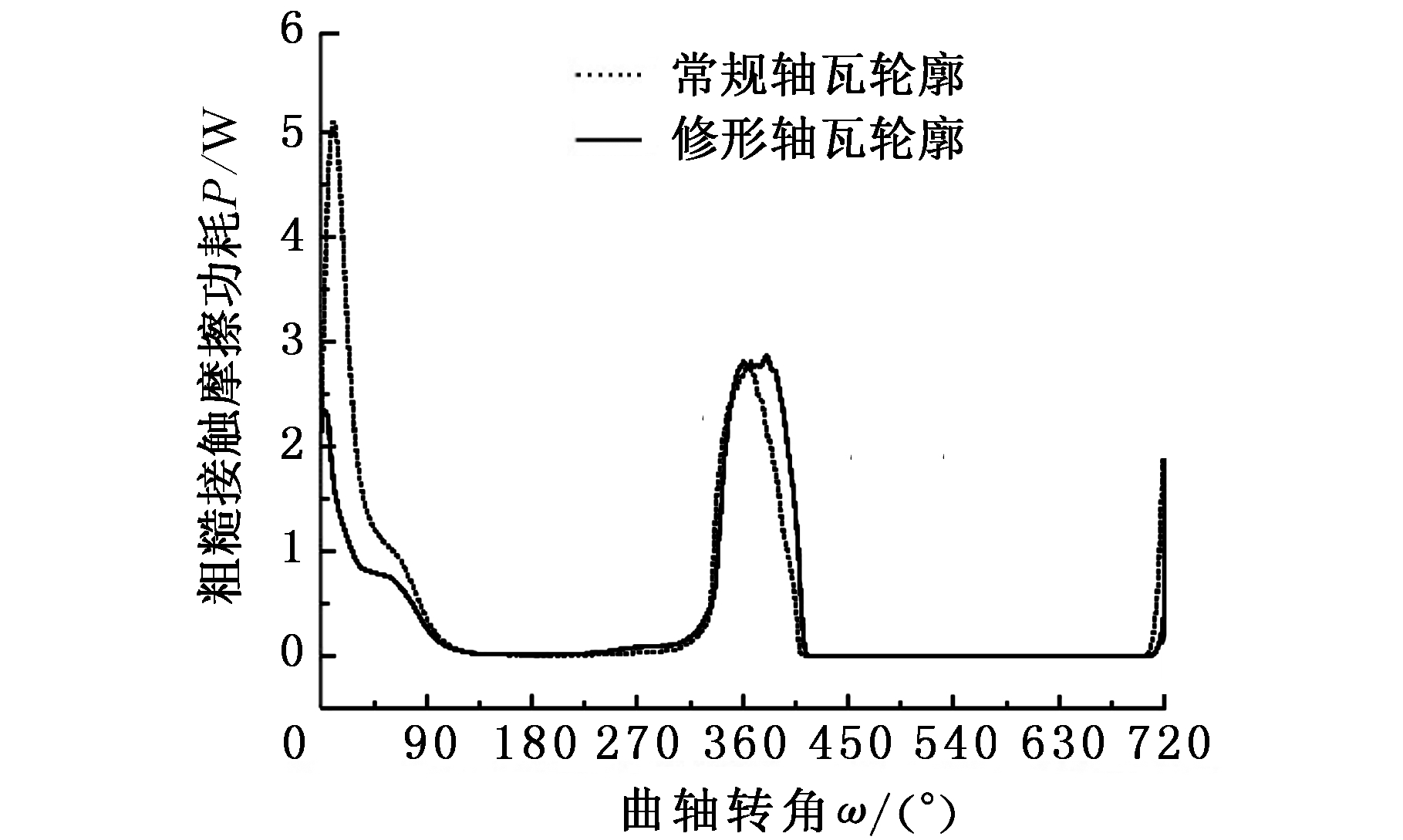

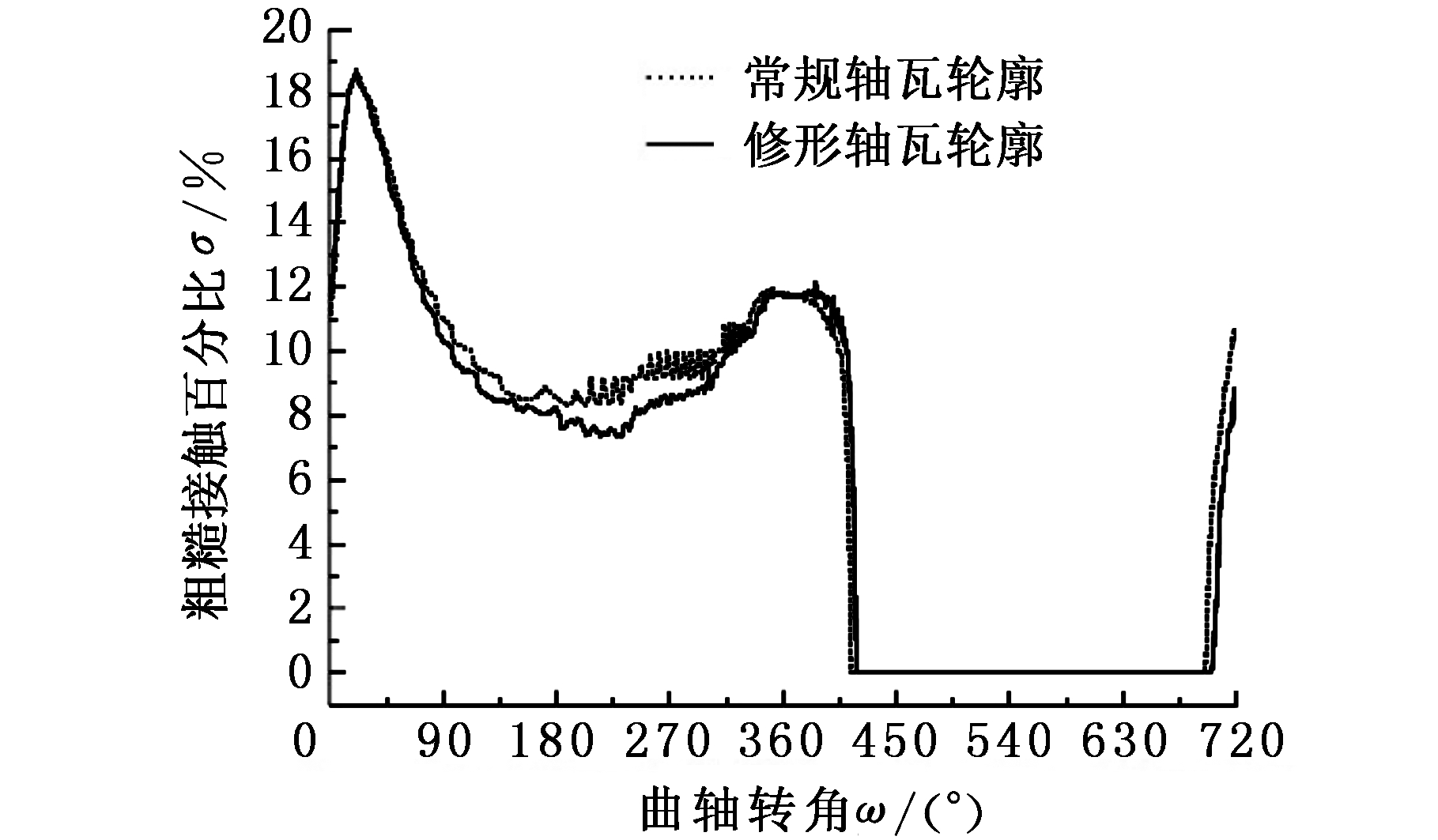

图11~图13所示分别为轴承最大粗糙接触压力、粗糙接触摩擦功耗和粗糙接触百分比随曲轴转角的变化趋势。由图可知,进行轴瓦轮廓修形后,在气缸做功行程的最大粗糙接触压力和粗糙接触摩擦功耗明显减小,在非做功行程与常规轴承相比变化不大;在部分曲轴转角范围内,粗糙接触百分比降低,其余部分未出现粗糙接触百分比增大的情况。

图11 最大粗糙接触压力随曲轴转角的变化

Fig.11 Maximum asperity contact pressure VScrankshaft angle

图12 粗糙接触摩擦功耗随曲轴转角的变化

Fig.12 Asperity contact friction power VS crankshaft angle

图13 粗糙接触百分比随曲轴转角的变化

Fig.13 Asperity contact percentage VS crankshaft angle

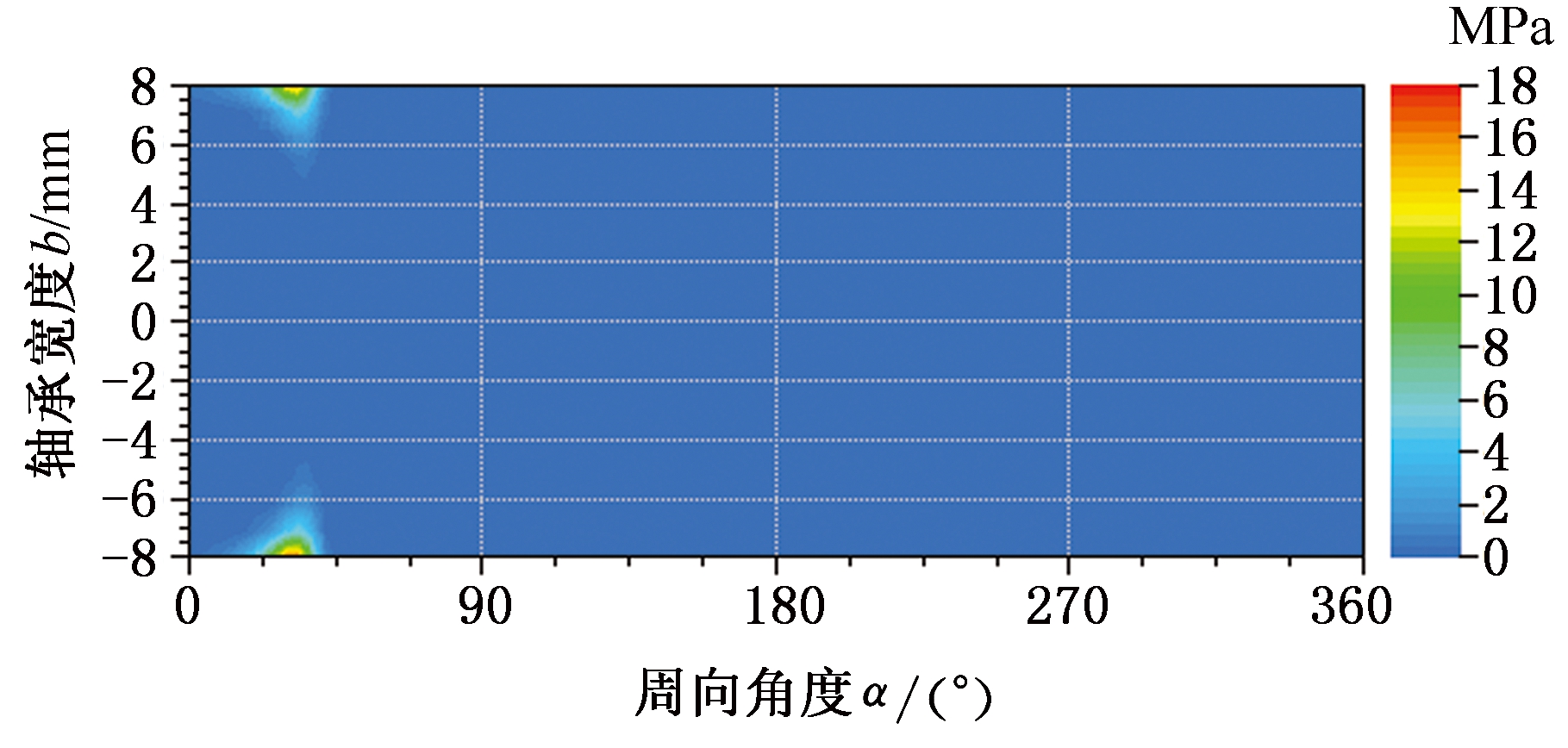

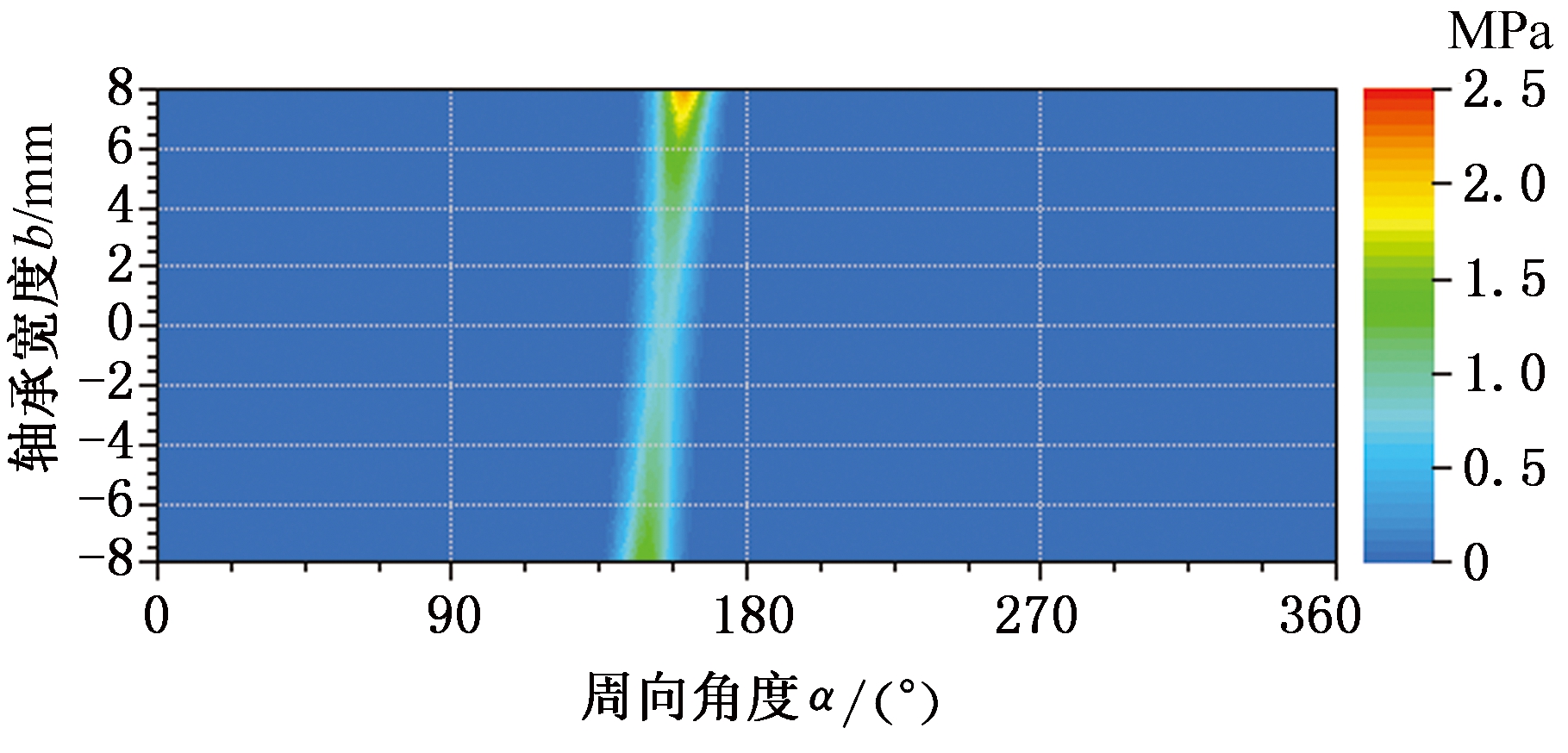

图14为圆柱轴瓦轮廓在12°曲轴转角和360°曲轴转角下对应的粗糙接触压力云图,由图可知,在最大粗糙接触压力较大的两个位置,轴瓦表面的最大粗糙接触压力发生在轴瓦两端;当曲轴转角为360°时,载荷主要由惯性力产生,液动油膜压力较小,轴瓦变形量小,轴瓦承压面大,沿轴瓦宽度方向粗糙接触压力分布相对均匀。

(a)ω?=12°

(b)ω?=360°

图14 轴瓦轮廓修形前轴承的粗糙接触压力云图

Fig.14 Asperity contact pressure distribution of conrodbearing with cylindrical shell profile

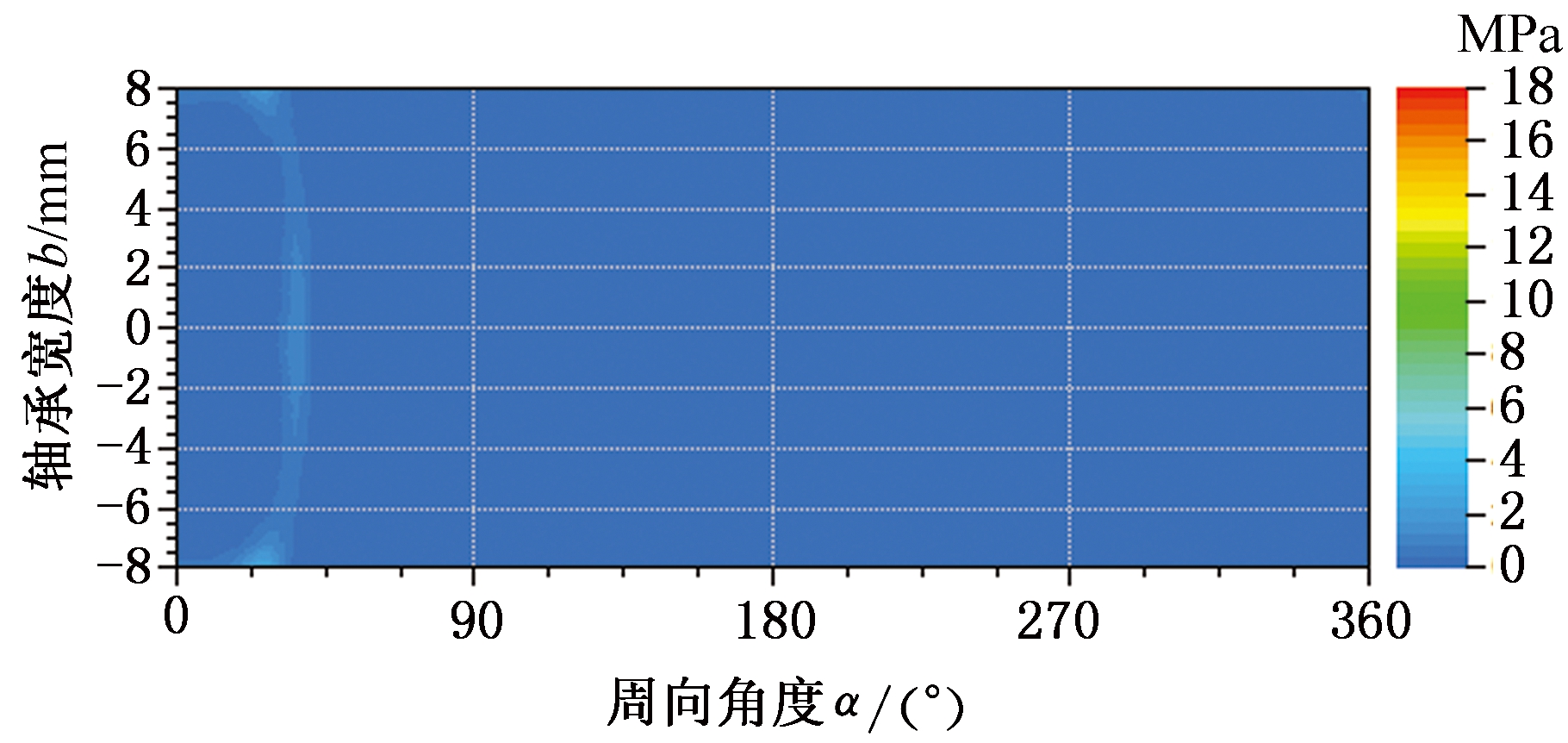

图15为轴瓦轮廓修形后在12°曲轴转角和360°曲轴转角下所对应的粗糙接触压力云图,由图可知,在最大粗糙接触压力较大的两个位置,粗糙接触压力分布较圆柱面轴瓦轮廓均匀,尤其是在做功行程中的12°曲轴转角位置处,粗糙接触压力沿轴向分布较均匀,消除了轴瓦两端的偏磨损。

(a)ω?=12°

(b)ω?=360°

图15 轴瓦轮廓修形后轴承的粗糙接触压力云图

Fig.15 Asperity contact pressure distribution of conrodbearing with modified shell profile

6 结论

(1)对轴瓦轮廓修形后,轴承的润滑性能变化较小,最大油膜压力及最小油膜厚度的变化趋势及数值大小均与圆柱轮廓基本接近;消除了做功行程中的轴瓦偏磨问题,轴承的粗糙接触摩擦功耗无论是最大值还是平均值均减小,轴瓦表面粗糙接触压力沿轴向分布较均匀。

(2)在发动机设计初期,通过建立曲轴系柔性多体动力学仿真模型,确定轴承孔的变形量并对轴瓦表面进行修形的方法,能够有效降低轴瓦两端的偏磨,减小轴承的磨损及摩擦功耗。

[1] 陆际清,沈祖京,孔宪清,等.汽车发动机设计[M]. 北京:清华大学出版社,1992:223.

LU Jiqing, SHEN Zujing ,KONG Xianqing, et al. Automotive Engine Design [M]. Beijing: Tsinghua University Press, 1992: 223.

[2] TAYLOR C M. Automobile Engine Tribology-design Considerations for Efficiency and Durability[J]. Wear, 1998, 221:1-18.

[3] ALLMAIER H,PRIESTNER C, REICH F M, et al. Predicting Friction Reliably and Accurately in Journal Bearings: the Importance of Extensive Oil-models[J]. Tribology International, 2012, 48:93-101.

[4] COY R C. Practical Applications of Lubrication Models in Engine[J]. Tribology International, 1998, 31(10): 563-571.

[5] 何芝先, 桂长林. 计入轴瓦变形的曲轴轴承系统动力学摩擦学耦合分析[J]. 振动与冲击,2008,27(10):139-143.

HE Zhixian, GUI Changlin. Coupling Analysis of Dynamics and Tribology of a Crankshaft-bearing System Considering Elastic Deformation of Bush[J].Journal of Vibration and Shock,2008,27(10):139-143.

[6] 孙军,王震华,桂长林. 计入曲轴受载变形的粗糙表面曲轴轴承弹性流体动力润滑分析[J]. 机械工程学报,2009, 45(1):135-140.

SUN Jun,WANG Zhenhua,GUI Changlin. Elastohydrodynamic Lubrication Analysis of Crankshaft Bearing Considering Crankshaft Deformation under Load and Roughness Surface[J].Journal of Mechanical Engineering, 2009,45(1): 135-140.

[7] PATIR N, CHENG H. An Average Flow Model for Determining Effects of Three Dimensional Roughness on Partial Hydrodynamic Lubrication[J]. Transactions of the ASME, 1978, 100(1): 12-17.

[8] PATIR N, CHENG H. Application of Average Flow Model to Lubrication between Rough Sliding Surfaces[J]. ASME Transactions Journal of Lubrication Technology, 1979, 101(2): 220-230.

[9] GREENWOOD J A, TRIPP J H. The Contact of Two Nominally Flat Rough Surface[J]. Proc. Instn. Mech. Engrs., 1971, 185(48): 625-633.