0 引言

轴承是装备制造业中应用广泛的精密基础元件,而滚动体是轴承最关键、最薄弱的零部件,它承受着轴承的绝大部分载荷,滚动体接触疲劳是滚动轴承失效的主要形式。圆柱滚子作为一种轴承滚动体,它与滚道之间为线接触,具有承受高负荷的能力,特别适用于重载高速旋转的机械装备,如高速机床主轴[1]、风力发电机组[2]、高铁列车齿轮箱[3]、航空发动机[4]等。圆柱滚子外圆是滚动轴承主要的工作面,其形状精度[5]、表面质量[6]和一致性[7]对轴承的运动精度和工作寿命均会产生极大影响。作为广泛应用的关键基础件,圆柱滚子的国内外市场需求巨大,然而目前我国的圆柱滚子制造整体水平仍旧显著落后于国际先进水平,应用于高端轴承的高精度圆柱滚子长期被国外大公司所垄断,因此圆柱滚子外圆精密加工技术的发展对我国轴承制造水平的提升具有重要意义,属于《中国制造2025》“工业强基工程”[8]的支持范畴。

本文简述了圆柱滚子的加工精度要求,分析了圆柱滚子的市场现状;将圆柱滚子外圆精密加工技术划分为传统方法和非传统方法两大类,阐述了典型技术原理,介绍了不同加工方法的国内外研究现状,并对各加工方法的优劣势进行了比较分析和评价;对圆柱滚子外圆精密加工技术的发展概况和研究方向进行了总结和展望。

1 市场分析和加工精度要求

我国是轴承需求大国和生产大国,2014年我国轴承行业主营业务收入达到1 649亿元[9]。我国轴承行业对圆柱滚子需求量巨大,仅2008年,圆柱滚子市场需求量就已达到近40亿元[10]。然而,在高端轴承领域我国仍然严重依赖于进口市场,仅2014年,我国进口各类轴承价值约37.7亿美元,其中圆柱滚子轴承价值约7.3亿美元,占比19.4%[9]。当前世界轴承市场70%以上的份额被主要跨国轴承集团公司瓜分[10],分别为瑞典的斯凯孚(SKF),日本的恩斯克(NSK)、捷太格特(JTEKT)、恩梯恩(NTN)、NACHI和NMB,德国的舍弗勒(SCHAEFFLER),美国的铁姆肯(TIMKEN),这几家跨国轴承集团公司2014年的业务收入将近达到600亿美元[9]。

国家标准GB/T 4661—2002 《滚动轴承圆柱滚子》[11]将圆柱滚子的产品质量划分为4个公差等级,精度要求从高到低依次为0级、Ⅰ级、Ⅱ级、Ⅲ级,其中最高公差等级0级圆柱滚子(φ?18 mm以下)的圆度误差要求达到0.3 μm以下,表面粗糙度Ra?要求达到0.1 μm以下。目前,国际顶级轴承制造企业已具备0级圆柱滚子的批量生产能力,而我国大多数企业普遍只具备国家标准Ⅱ级圆柱滚子的大批量生产能力,仅有人本轴承、洛阳轴承、瓦房店轴承、哈尔滨轴承等少数大型轴承制造企业可实现Ⅰ级圆柱滚子和0级圆柱滚子的小批量生产。总体而言,我国已是轴承生产大国,但还不是轴承强国[9],在高精度圆柱滚子的生产及加工技术方面,与国际先进水平相比仍存在较大差距。

2 圆柱滚子外圆精密加工技术分类

圆柱滚子的制造流程较为复杂,通常需要经历冷镦、软磨、热处理、粗磨、精磨、精研、超精研等多个工艺流程,对圆柱滚子端面、倒角、外圆等部位进行全方位加工,其中针对圆柱滚子外圆的精磨、精研和超精研通常作为整个制造流程的终加工手段[12],因此圆柱滚子外圆的精密加工技术直接影响圆柱滚子最终的精度指标,是改善圆柱滚子加工精度的关键工序。

目前,依据加工原理和市场应用范围,圆柱滚子外圆精密加工方法主要分为基于无心加工原理的主流传统加工方法和基于其他加工原理的定心往复超精研、电化学机械光整、磁流体研磨、双平面方式超精研抛等非传统加工方法,如图1所示。

图1 圆柱滚子外圆精密加工方法分类

Fig.1 Categories of precision machining methods forouter diameter of cylindrical rollers

3 传统无心加工方法

3.1 无心磨削

无心磨削加工方法最早由美国人HEIM[13]提出,是一种轴类零件外圆的精密加工技术[14]。该加工方法因具有生产效率高、自动化适应性好等特点和优势,已广泛应用于各种轴类零件的大批量加工,尤其适用于轴承制造领域。

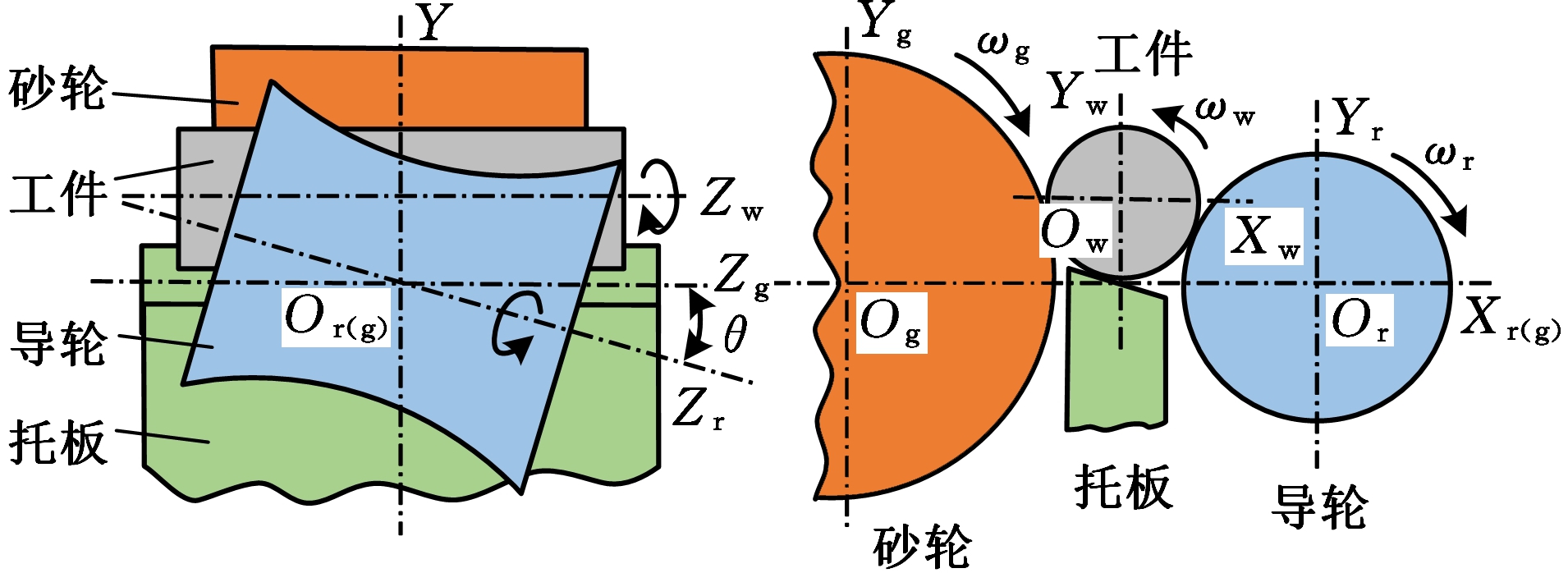

无心磨削不同于车削等传统的定心加工方法,它以工件自身外圆被加工表面作为定位基准。标准的无心磨削加工原理见图2,无心磨削加工系统主要包括砂轮、导轮、托板和轴类工件。在加工过程中,砂轮和导轮同向转动,导轮驱动工件转动,砂轮实现材料去除,托板主要起到支撑工件的作用。

图2 无心磨削加工原理[14-16]

Fig.2 Schematic diagram of centerless grinding

(a)切入式 (b)贯穿式

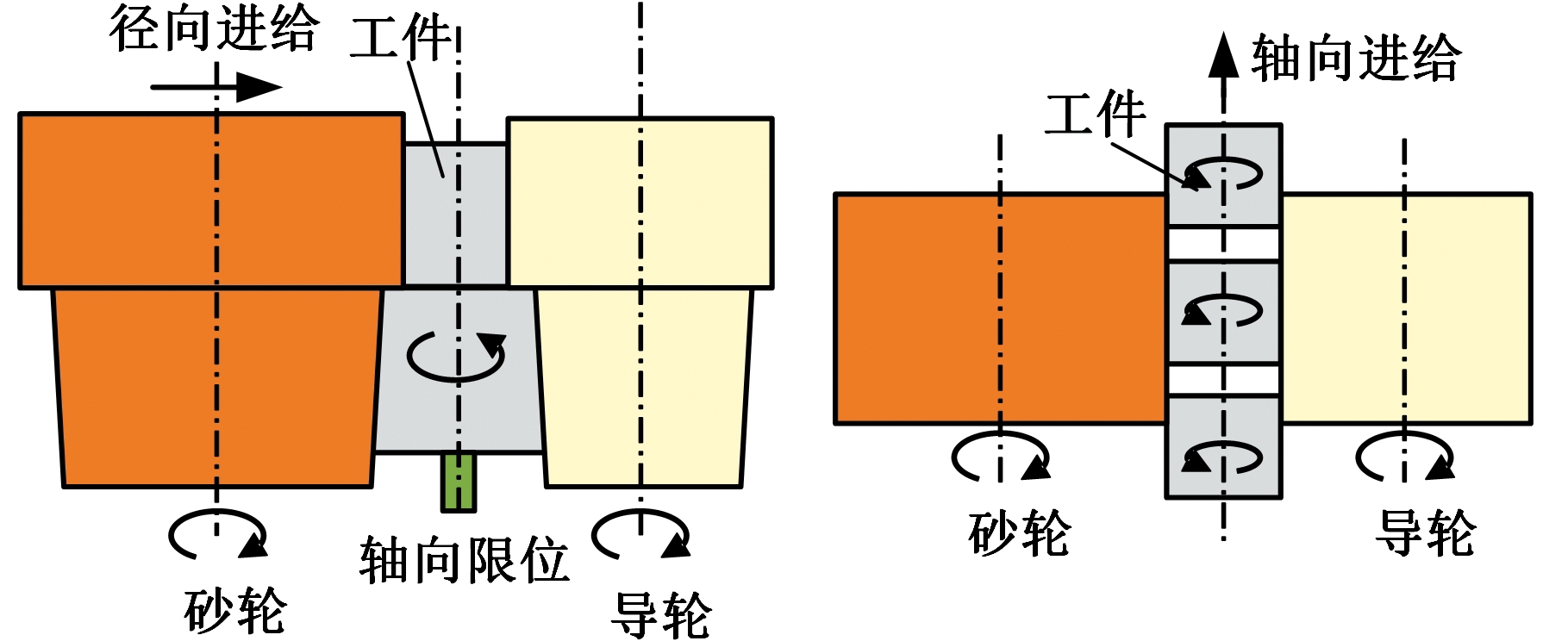

图3 无心磨削的两种基本方式[14-16]

Fig.3 Two basic modes of centerless grinding

根据磨具进给方向划分,无心磨削加工方法基本可分为切入式(横磨)和贯穿式(纵磨),其加工原理分别见图3。切入式加工时,基于面形复制,依靠砂轮和导轮的轮廓形状来保证工件外圆表面成形;贯穿式加工时砂轮和导轮轴线设置一定倾角,这样,工件滚动的同时可沿着导轮轴线做直线进给运动,很适用于自动化大批量生产,此外导轮母线还可设计为双曲面形状,使得工件圆柱面加工出凸度。

国内外学者对无心磨削的相关技术开展了大量研究,在无心磨削的加工原理、机床结构设计、工艺参数优化、先进加工技术等相关研究方向进行了全方位、系统性的研究。目前,无心磨削的研究方向主要集中在如下2个方面。

(1)无心磨削加工系统稳定性和成圆机理的研究。由于在无心磨削过程中工件具有不定心的加工特点,因此如何保证加工系统的稳定是无心磨削研究的首要问题,也是当前研究的最大热点。无心磨削加工系统的稳定性主要分为如下3个方面:①工件夹持稳定性,主要研究工件转速与结构、工艺参数的关系,目的是保证无心磨削过程的安全运行,避免工件飞出加工区域的恶劣现象发生;②几何成圆稳定性,该研究有助于探究工件外圆的成圆机理,减小圆度误差,改善加工精度;③动力学系统稳定性,该研究是为了避免加工颤振这种恶劣现象发生。上述加工系统稳定性三方面的研究成果可用于工件中心高、托板倾角、砂轮和导轮转速等无心磨床结构参数和无心磨削工艺参数的选择和优化。

HASHIMOTO[17]针对工件旋转、几何成圆和动力学系统3个稳定性问题分析了判定条件,提出了性能指标(performance index,PI)函数,可用于结构和工艺参数的优化和分级。CERNAIANU等[18]提出了一种无心磨削工件中心高的计算方法。TRUBITSYN等[19]应用碳化钨磨料和铜结合剂组成的砂轮对硬质合金工件进行无心磨削,并对磨削力和工艺参数的关系进行了理论分析。ROWE[20]在无心磨削动力学稳定性的分析中,采用奈奎斯特稳定判据来判断加工颤振现象是否发生,并给出了动力学稳定参数,以评估动力学的稳定水平。BARRENETXEA等[21-23]开发了新算法分析切入式无心磨削加工系统,将成圆、颤振、工件旋转、频域、时域、温度(热损伤)、磨削自锐性等问题均融合进建模和仿真中,他们通过实验验证发现,优化后的加工时间缩短了70%,表面粗糙度减小了6%,圆度误差减小了15%。崔奇等[24-25]结合工件运动学建立了一个时域的动力学模型,可用来预测圆度误差的演变,通过优化工艺参数,得到的圆度误差理论值可达到0.1 μm。此外,文献[15, 26-30]也对无心磨削的加工系统稳定性问题和成圆机理在理论上进行了分析和总结。

(2)无心磨削先进加工技术的研究。无心磨削加工技术发展至今,主要还是以传统的标准无心磨削原理为基础,但近年来随着磨削技术、自动化、信息化及学科交叉的发展,人们开发了一些新的无心磨削加工方法、加工工艺和无心磨床结构。

OHMORI等[31-32]提出了在线电解砂轮修整(electrolytic in-process dressing,ELID)磨削技术并将其应用于无心磨削,显著提高了Si3N4、ZrO2等陶瓷材料圆柱滚子的形状精度和表面质量,使圆柱滚子母线直线度和表面粗糙度减小将近一半。WU等[33-36]提出了超声椭圆振动辅助无心磨削加工技术,研制了特殊结构的无心磨床,与传统加工工艺相比,在保持圆度误差相同条件下,所提加工技术大幅提高了加工效率,缩短了50%的加工时间。BARRENETXEA等[37-39]采用工件速率连续变化(continuous workpiece speed variation,CWSV)技术,有效避免了无心磨削颤振现象的发生,并采用惯性主动阻尼器提高了加工效率。GARITAONANDIA等[40]采用压电致动器设计了一款避免颤振的主动控制振动辅助装置,显著减小了砂轮和导辊的振动幅值,从而改善了批量工件圆度误差的一致性。此外,CERNAIANU等[41]采用有限元方法(FEM)研究了无心磨削中工件的温度场,并通过测量磨屑温度来进行实验验证。YALOVOY等[42]将自适应控制策略(蒙特卡罗法)应用于轴承套圈的无心磨削。KHOI等[43]采用遗传算法对渗碳钢阶梯轴的切入式无心磨削加工工艺进行了优化。郭登月等[44]、于杰明等[45]对无心磨削过程中碳排放量的统计开展了研究。

综上所述,目前国际上无心磨削的研究和技术发展仍旧由国外权威学者和知名企业引领。国内研究主要集中于工程问题,开展理论研究的文献较少,且相关文献主要发表在《轴承》、《哈尔滨轴承》等国内轴承行业期刊,发表在国际权威期刊的文献很少。总体来说,我国无心磨削相关的理论和技术在创新性、先进性、研究深度和广度方面均严重落后于国际先进水平。

3.2 无心超精研

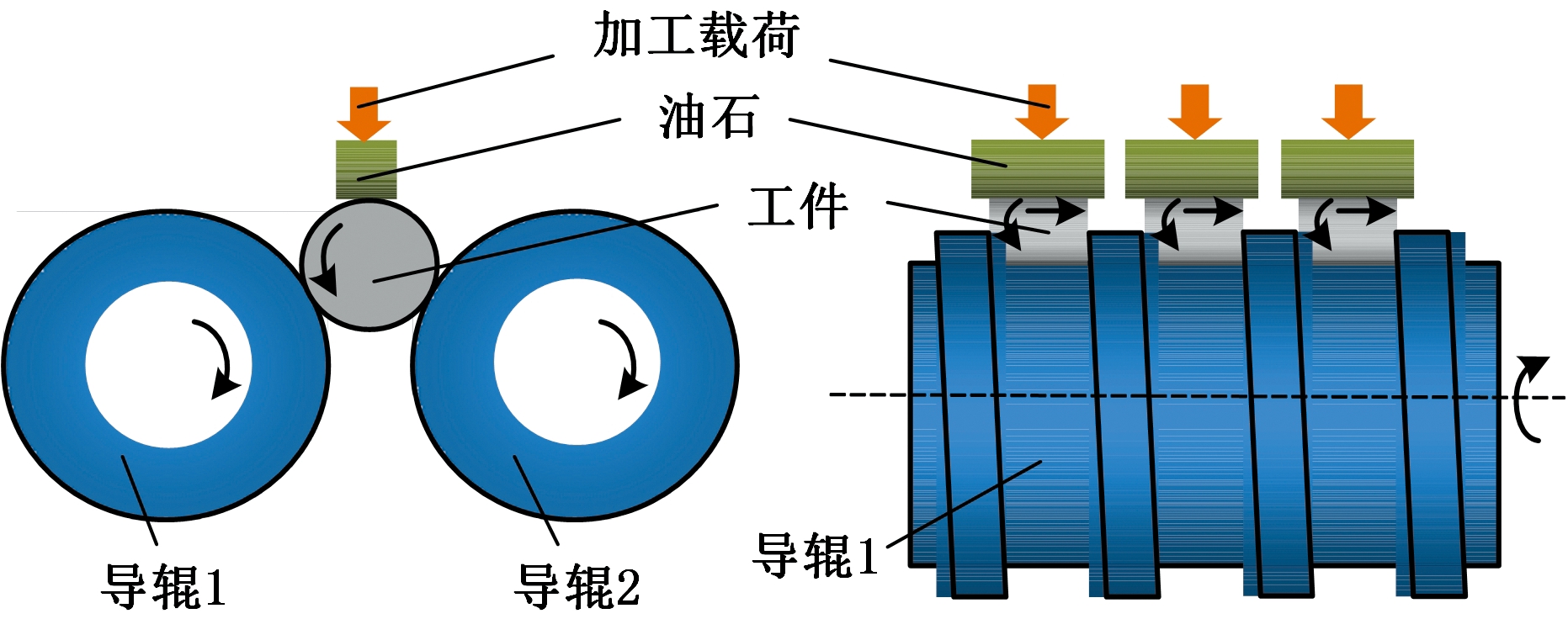

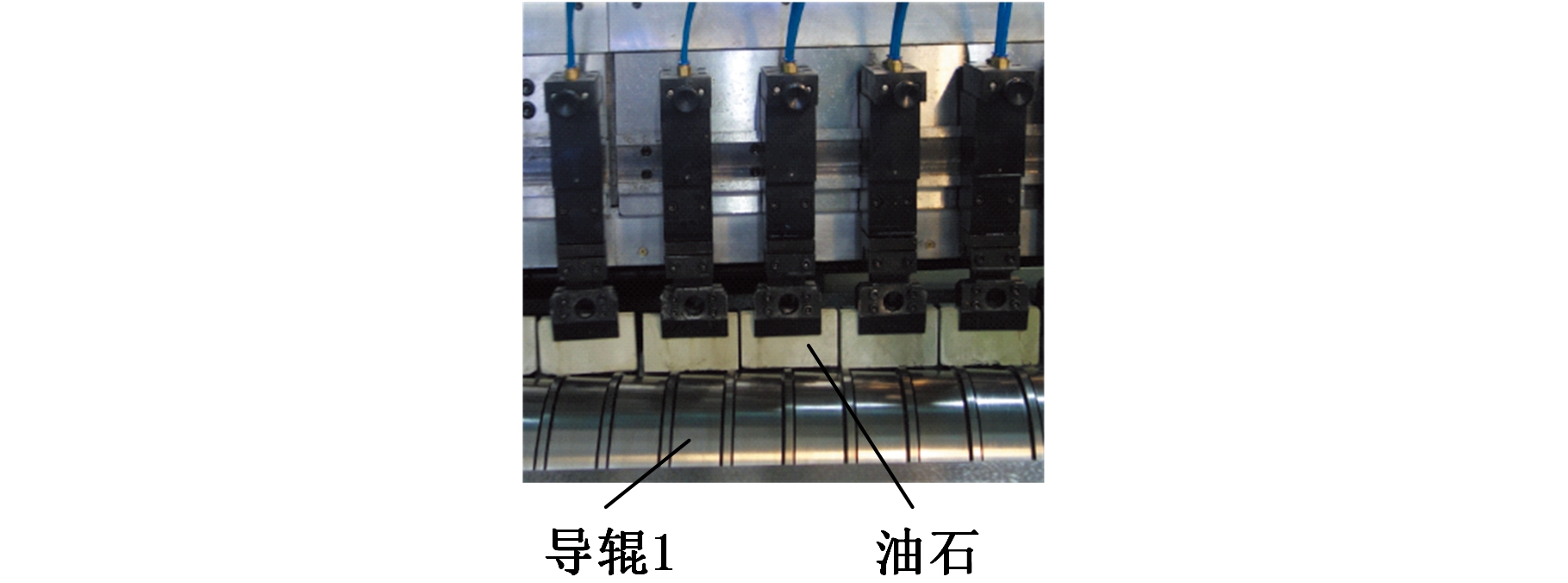

无心超精研加工方法是无心磨削加工方法的发展和改进,特别适用于轴承圆柱、圆锥滚子外圆的批量超精加工,它继承了无心磨削加工方法高生产效率的优点,主要用来大幅提高工件外圆表面的表面质量和形状精度,亦可实现微量凸度成形,通常作为圆柱滚子加工的终道工序。无心超精研的加工原理见图4,其加工系统主要包括工件、油石和2个几何形状相同、都加工有螺旋槽的导辊。2个导辊同向同速转动,驱动工件滚动,同时依靠螺旋槽侧壁推动工件做轴向进给运动。在加工载荷的作用下,油石正压在工件外圆表面,由于工件和油石之间存在相对运动,因此油石含有的磨粒对工件进行微量材料去除。导辊几何形状及其精度是保证工件成形精度的重要因素。

(a)加工原理(b)加工装置放大视图

(c)实物图

图4 无心超精研加工原理和装置[14-16]

Fig.4 Schematic diagram and device photograph ofcenterless superfinishing

ZAKHAROV等[46-49]从几何运动学和动力学角度对无心超精研的工件成形机理,尤其在工件成形轨迹、加工系统关键结构参数的选取和优化策略等方面进行了理论分析,研究结果表明,两根导辊轴线的间距和倾角对工件成形精度有至关重要的影响。文献[50-57]从几何运动学和加工接触学角度对无心超精研加工方法的工件凸度成形机理、导辊形状的影响等方面进行了理论分析,并开展了超精研工艺及导辊修形磨削工艺的实验研究。

4 非传统加工方法

4.1 定心往复超精研

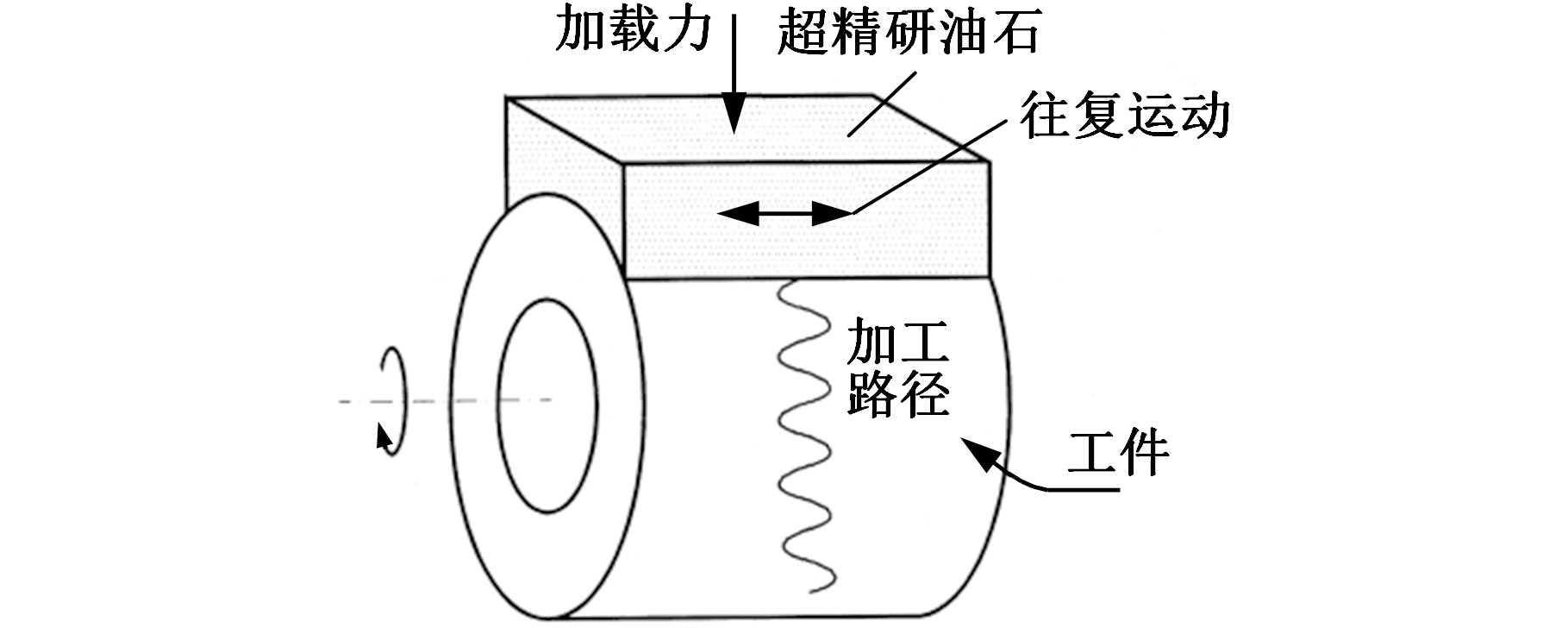

在传统车床的基础上,将切削刀具更换为油石并添加超声振动辅助装置和精密加载控制装置后,可对圆柱滚子外圆采用定心往复超精研加工方法进行加工,其加工原理见图5,可以看出,油石在工件外圆表面沿着振荡轨迹做往复研磨运动,进而实现材料去除。为获得更高的表面质量,可将油石更换为砂带,或者更换为铸铁、聚氨酯等材料构成的研磨块或抛光垫,采用超细磨料和化学试剂组成的研磨液或抛光液,依靠机械去除和化学反应共同作用来实现材料去除。对于定心往复超精研加工方法,工件转速、油石(或研磨块、抛光垫)的往复运动速度以及超声振动频率之间的相对关系是改善圆柱外圆表面微观形貌、表面质量和形状精度的关键。此外,工件的装夹精度和效率也是定心往复超精研加工方法需要考虑的重要因素。

图5 定心往复超精研加工原理[58]

Fig.5 Schematic diagram of center-fixed superfinishingwith oscillation

PUTHANANGADY等[59]对AISI 8119钢的超精研加工进行了理论和实验研究,系统地分析了加工载荷、油石振动频率、工件转速、油石类型等加工参数对材料去除率、表面质量、切削力和切削所需能量的影响。VARGHESE等[60]对AISI 52100轴承钢的超精研加工进行了实验研究,分析了油石往复运动频率和超声振动频率对工件外圆圆度的影响。CHANG等[58,61]通过实验研究系统地分析了超精研加工的工艺参数影响规律,并提出了预测计算表面粗糙度的经验公式。MIURA等[62]通过加工实验使工件表面粗糙度Ra?达到了0.1 μm以下。

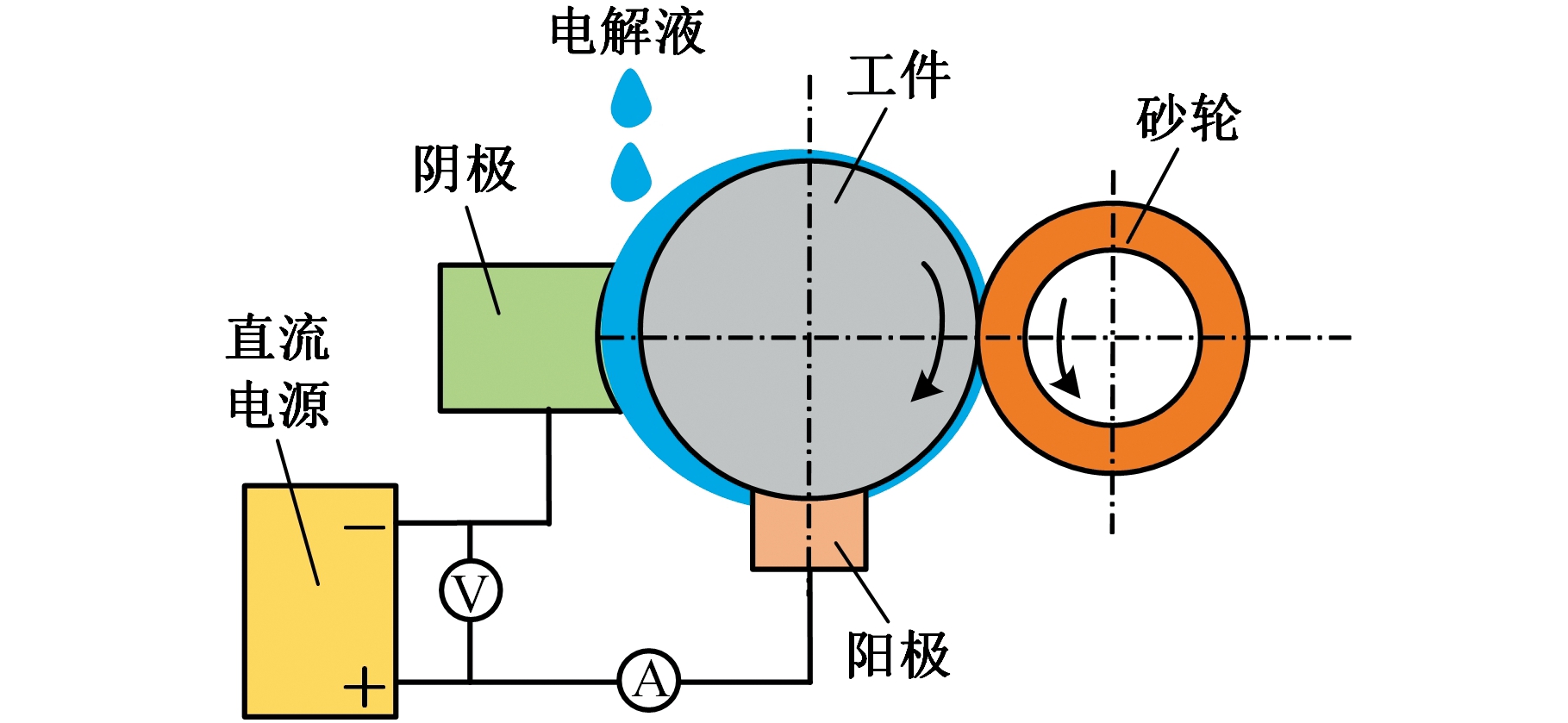

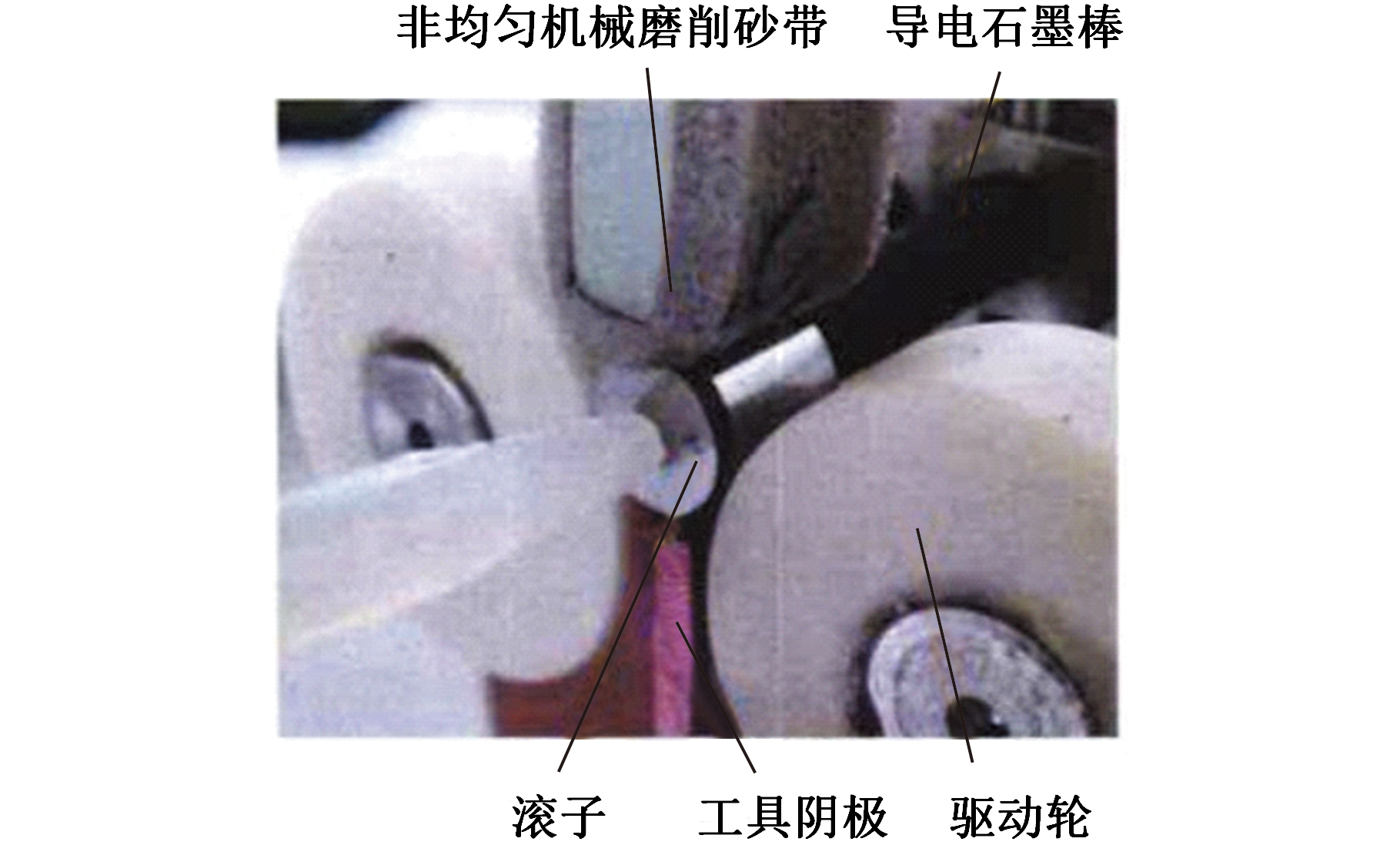

4.2 电化学机械光整(ECMF)

圆柱滚子外圆的电化学机械光整加工原理和装置见图6,该装置在传统磨削装置上添加了直流电解系统,其中阳极与工件表面接触,阴极与工件表面保持0.1~1 mm的间隙,加工时将电解液喷射在工件表面和阴极之间。

(a)加工原理

(b)加工装置放大视图

图6 电化学机械光整滚子外圆的加工原理和装置[63]

Fig.6 Schematic diagram and device photograph ofelectrochemical mechanical finishing for rollers

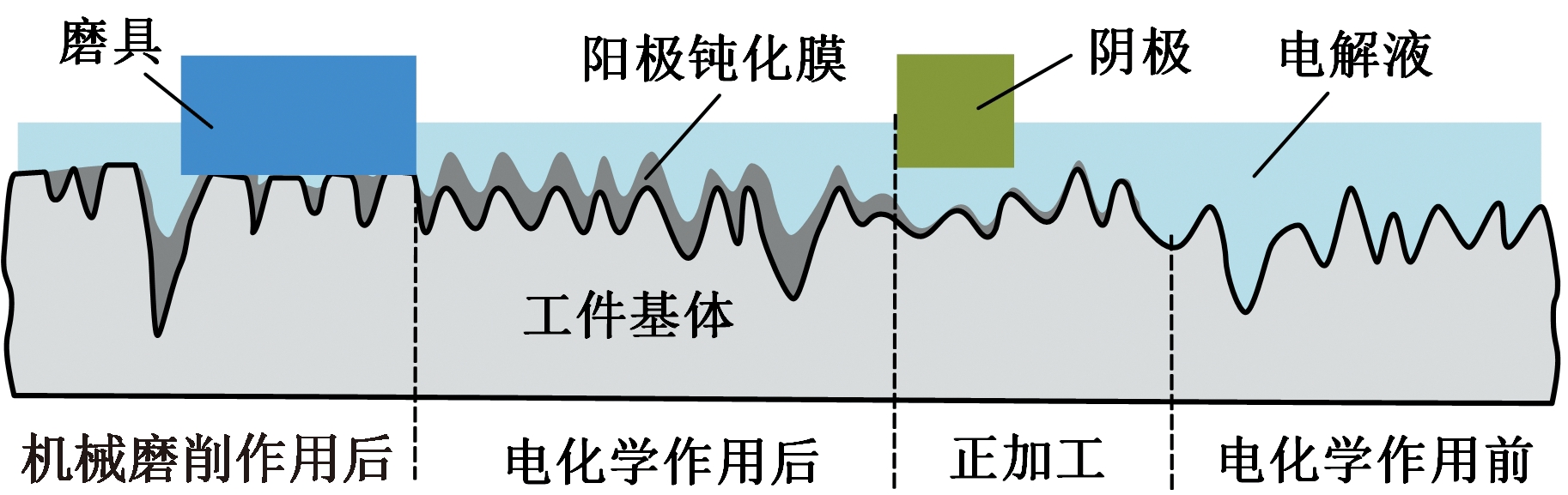

电化学机械光整的材料去除是电化学反应和机械磨削去除的共同作用结果,其材料去除机理见图7。电化学反应使金属工件表面材料被腐蚀,从而对金属材料表面产生材料去除作用,同时生成超薄氧化膜阻碍电化学反应进一步发生,通过机械磨削作用去除氧化膜,则电化学反应又重新发生,如此往复交替。这样,工件表面微观尖峰和高点区域不断被削平,最终达到整平微观表面、改善表面质量的加工效果。

徐文骥等[66-67]对轴承圆柱滚子外圆和轴承套圈滚道的电化学机械光整加工开展了理论分析和实验研究,经过150 s的加工时间,工件表面粗糙度Ra?从初始的0.087 μm减小至0.023 μm,圆度从初始的0.93 μm减小至0.39 μm。

图7 电化学机械光整的材料去除机理[64-65]

Fig.7 Material removal mechanism ofelectrochemical mechanical finishing

4.3 磁流体研磨(MFL)

UMEHARA等[68-70]、CHILDS等[71]将磁流体研磨加工方法应用于轴承陶瓷圆柱滚子[68]和陶瓷滚珠[69-71]的超精加工,并展开了相关研究。磁流体研磨加工的特点如下:①磁流体的流动性可使磨粒与工件表面充分接触,特别适用于复杂结构零件的研磨加工;②磁流体单颗磨粒在工件表面的接触应力很小,磨粒的去除深度较浅,且可通过磁场精确控制,因此可获得较高的表面质量;③磁流体的流动性还可使游离磨粒不断更新,使工件表面磨粒的刃角保持锋利,也不存在固着磨具的堵塞现象,因此具有较高的材料去除率,从而实现了高去除率和高加工精度的有效结合。

陶瓷圆柱滚子的磁流体研磨加工原理见图8。实验结果表明,工件圆度从16.65 μm减小至4.25 μm,采用粒径为3 μm的Cr2O3磨料获得了较好的表面质量,表面粗糙度Ra?的平均值为0.029 μm,最大值为0.091 μm,最小值为5 nm;而采用粒径为50 μm的B4C磨料获得了较高的材料去除率,达到1.1 μm/min[68]。

4.4 双平面方式超精研抛

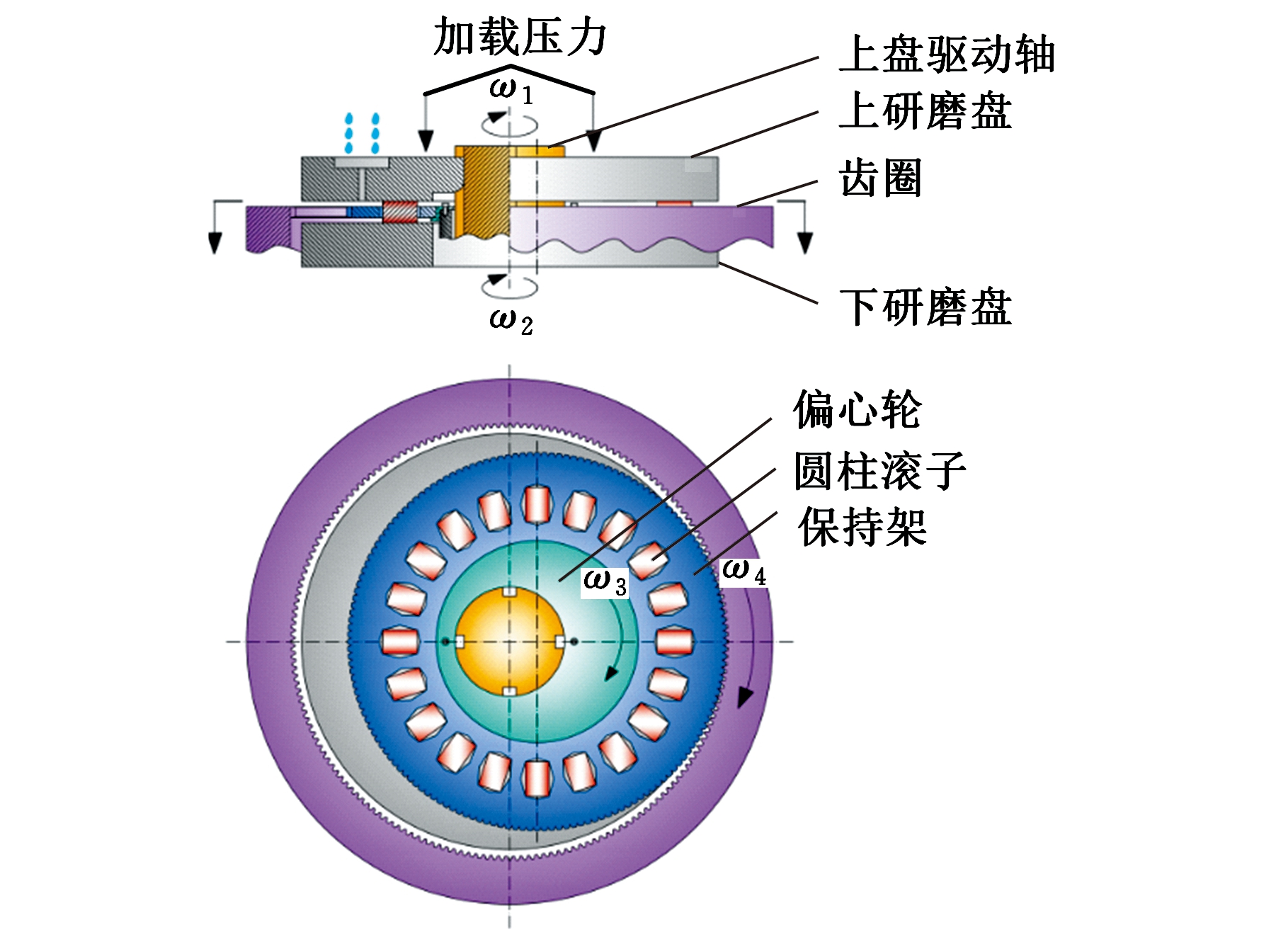

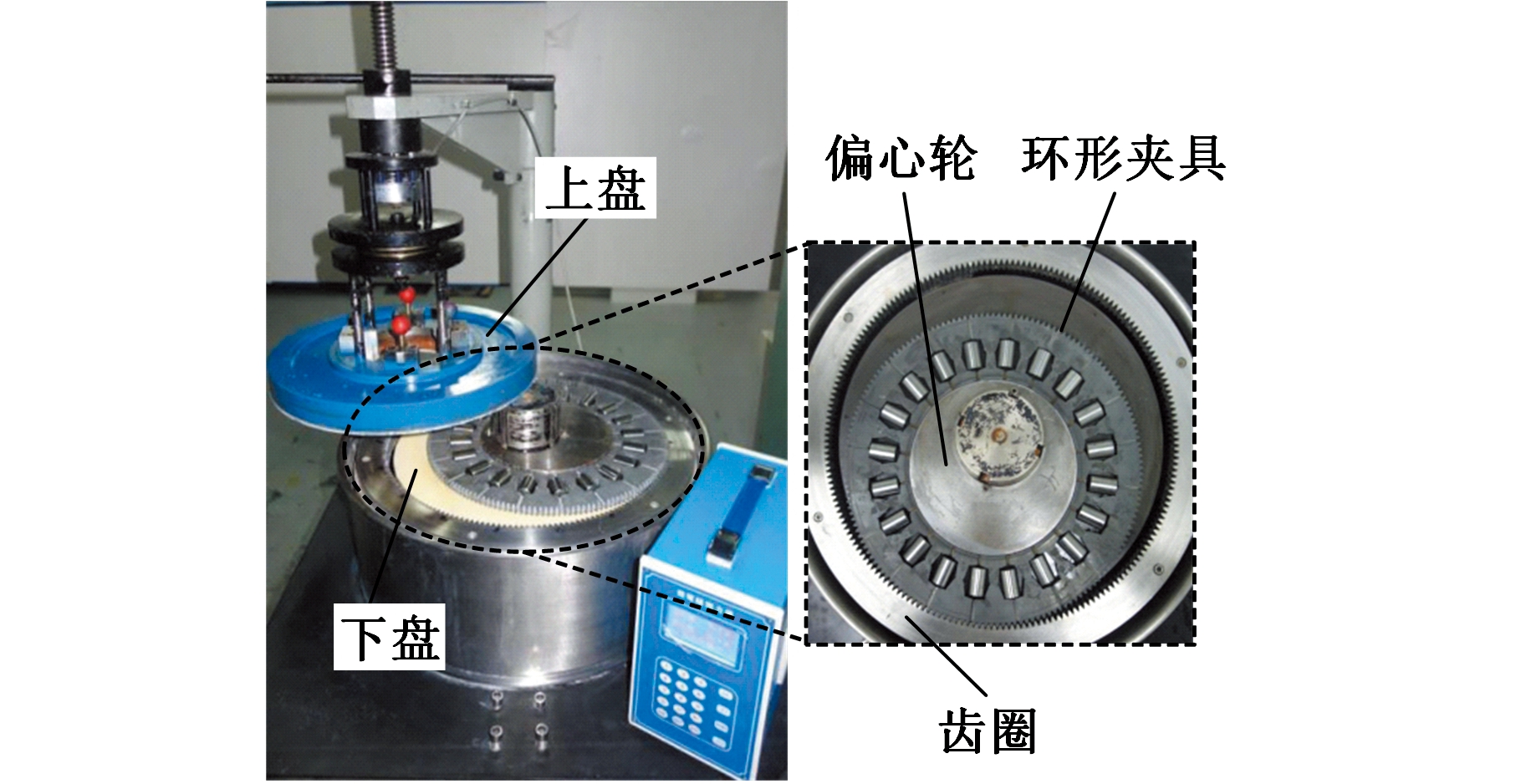

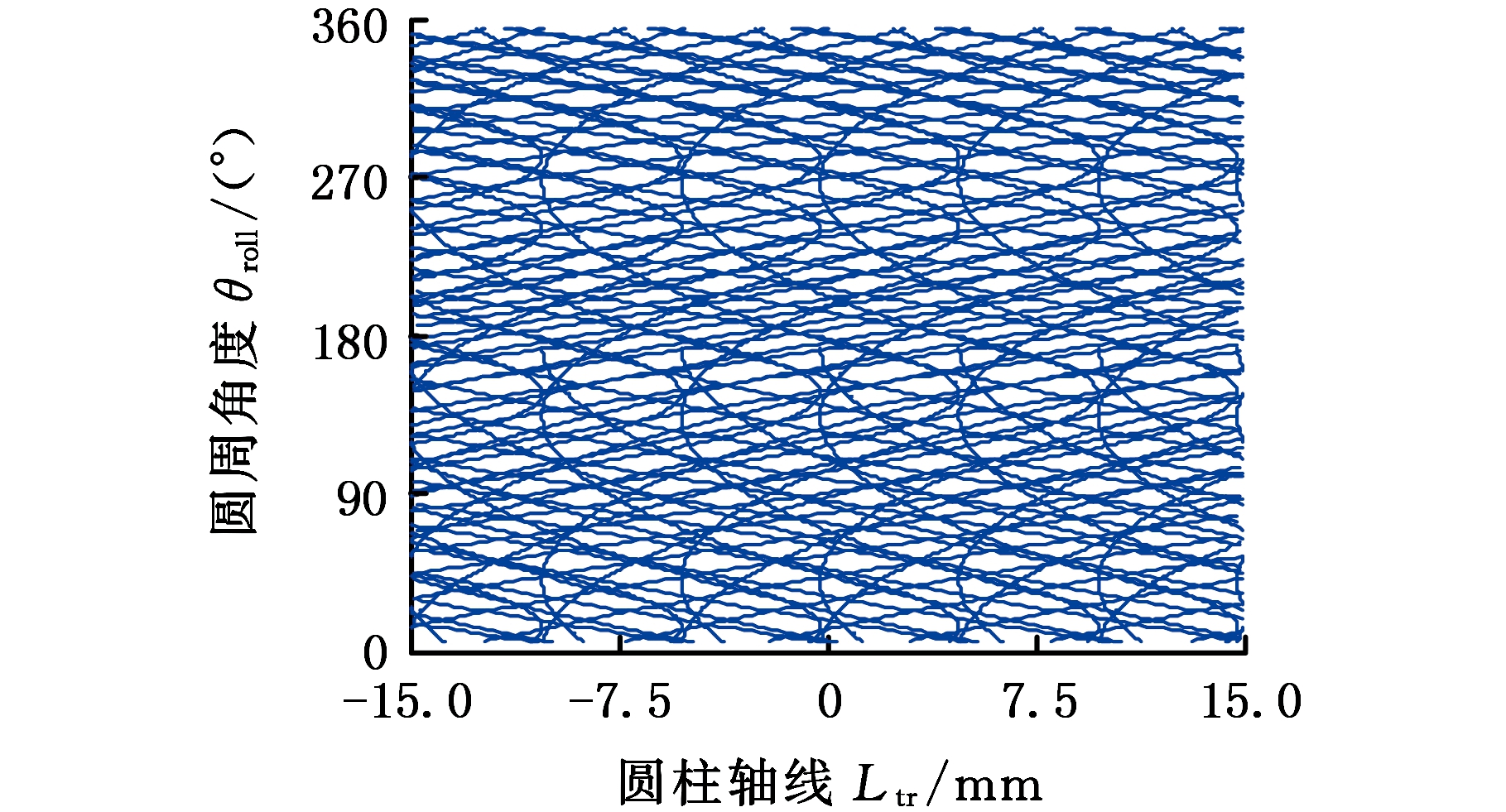

姚蔚峰等[72-74]提出了圆柱外圆的双平面方式超精研抛加工方法,并开展了理论和实验研究,其加工原理和实验装置分别见图9a和图9b。通过偏心轮和齿圈带动环形夹具既公转又自转,使圆柱滚子外圆表面的加工轨迹复杂化和均匀化,同时利用上下高度平整和平行的2个研磨盘再搭配研抛磨料液,对一批圆柱滚子圆柱面进行微量材料去除,最终实现一批圆柱滚子圆柱面的高形状精度、高表面质量以及它们的高一致性。该加工方法中,实现高精度圆柱滚子圆柱面成形的必要条件主要包括如下2点:①保证工件圆柱面加工轨迹的均匀分布,可通过选取合理的转速比优化工件加工轨迹分布来实现,加工轨迹仿真结果见图9c;

(a)加工原理

(b)加工装置

图8 磁流体研磨滚子外圆的加工原理和装置[68]

Fig.8 Schematic diagram and device photographof magnetic fluid lapping for rollers

(a)加工原理

(b)加工装置

(c)圆柱面加工轨迹仿真结果二维展开图

图9 圆柱外圆的双平面方式超精研抛加工原理、加工装置和加工轨迹仿真结果[72-73]

Fig.9 Schematic diagram and device photograph ofboth-sides cylindrical ultra-precision lapping andpolishing, and its simulation result of processing trajectory

②保证上下两块研磨盘工作面的高度平行和平整,可通过改进机械结构和控制技术,以及选取合理的转速比优化研磨盘磨损轨迹分布来实现。此外,双平面方式超精研抛还具有尺寸选择性和误差匀化的特点,即加工过程中一批工件的高点去除率高,低点去除率低,因此特别适用于小型圆柱零件的中小批量加工,从而使得批量工件具有较高的尺寸精度、形状精度、表面质量及其一致性。

微细游离磨料研磨、固着磨料高效研磨、化学机械抛光[75-76]等先进研抛工艺均可与该加工方法结合应用。姚蔚峰等[72-73,75]在自制试验平台上对轴承钢GCr15圆柱滚子圆柱面进行了超精研抛,经过微细游离磨料研磨和化学机械抛光工艺流程,一批工件外圆的圆度平均值为0.36 μm、偏差为0.13 μm、最小值为0.295 μm,表面粗糙度Ra?的平均值为9 nm、偏差为4 nm、最小值为8 nm,使表面质量达到了镜面效果。

5 分析和讨论

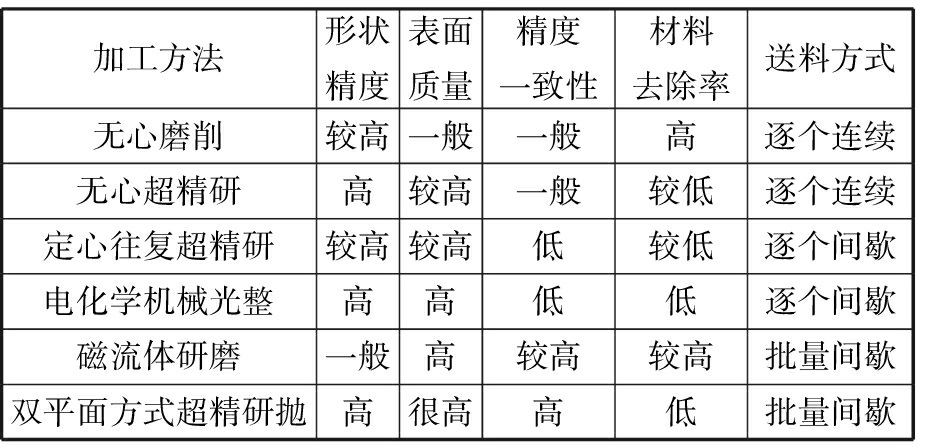

本文从工件的形状精度、表面质量、精度一致性、材料去除率、送料方式等方面,对所述圆柱滚子外圆精密加工方法目前具备的性能优劣进行比较和讨论,评价结果见表1。

表1 各加工方法的性能对比

Tab.1 Comparison of characteristics among eachmachining method

加工方法形状精度表面质量精度一致性材料去除率送料方式无心磨削较高一般一般高逐个连续无心超精研高较高一般较低逐个连续定心往复超精研较高较高低较低逐个间歇电化学机械光整高高低低逐个间歇磁流体研磨一般高较高较高批量间歇双平面方式超精研抛高很高高低批量间歇

工件形状精度既受到设备结构和运动精度的影响,也受到工艺原理和技术的影响。无心磨削、无心超精研、定心往复超精研、电化学机械光整的工件形状精度均严重依赖于设备结构和运动精度。在优化设备结构的基础上,相比采用砂轮加工工件的无心磨削加工方法,采用油石加工工件的无心超精研加工方法可获得更高的工件形状精度和表面质量;而电化学机械光整加工方法由于可实现更小的工件材料去除深度,因此可获得比无心磨削和无心超精研加工方法更高的工件形状精度和表面质量。对于定心往复超精研加工方法,若结合主轴和进给系统精度补偿控制技术,也可获得较高的工件形状精度。磁流体研磨加工方法由于其加工装置的特点,圆柱滚子工件的约束过于柔性而缺乏刚性,因此难以实现很高的形状精度,但用于粗毛坯的快速修形时,其加工效率较高。与其他加工方法不同,双平面方式超精研抛加工方法对设备精度的依赖度较低,结合加工轨迹优化、研磨盘修整等技术手段,可使工件获得高形状精度、高表面质量。由此可知,微细磨粒和微小的材料去除深度、良好的磨粒自锐性、磨粒可持续更替、化学作用、复杂不重合的加工轨迹均有助于显著改善工件的表面质量。

加工方法的精度一致性除了与设备精度和加工工艺有关,与工件送料方式也有一定相关性。当批量工件同时被加工时,由于加工条件一致,且批量工件的成形精度会相互影响,从而会产生误差匀化效果,因此批量间歇方式可获得更高的精度一致性。逐个间歇方式因工件每次装夹精度不一致,故精度一致性最难保证。逐个连续方式可获得较高的生产效率。

工件的材料去除率与加工原理、磨粒粒径的大小、加载压力、工件和砂轮等加工工具之间的相对线速度等因素相关。但工件的材料去除率并不等于生产效率,生产效率还要考虑加工方法与自动化生产的融合。

6 展望

对圆柱滚子外圆精密加工技术的发展趋势提出如下几点展望。

(1)超精密工件和设备。根据市场需求发展,未来圆柱滚子的圆度、圆柱度、批直径变动量、表面粗糙度等精度指标都将达到0.1 μm以内[14]。未来,超高刚度和超精密的主轴机械结构、复合导轨定位系统、液体静压轴承、高性能材料(超低热膨胀铸铁、陶瓷混凝土、花岗岩等)的床身、线性电机及其控制技术、高精度高效修整技术等先进的结构、材料或技术将更多的集成应用于机床设计。例如采用双支撑无悬臂的砂轮主轴结构设计可使其静态刚度达到0.71 kN/mm[77];综合应用V-V型复合定位导轨、液体静压轴承、加载补偿系统、安装0.01 μm分辨率(有效辨别的最小位置变化差值为0.01 μm)激光尺的位置反馈系统,可实现在300 mm尺寸范围内的运动误差小于0.05 μm,刚度大于1.0 kN/μm,定位精度达到50 nm。目前,国际先进的无心磨床可实现0.1~0.3 μm的圆度、250~350件/min的生产效率、-0.3~0.3 μm范围内的外圆尺寸误差控制、小于0.1 μm的砂轮形状修整精度等技术指标之一或多个,例如日本Nissin Machine Works公司的无心超精密磨床和日本Micron Machinery公司的贯穿式无心磨床[14]。

(2)高效自动化生产。加工方法需要与自动化进行有效融合才能在实际批量生产中充分发挥作用,进而打开应用市场。相较于传统的无心磨削和无心超精研加工方法,其他非传统加工方法普遍存在生产自动化效率低的问题,然而随着工业机器人的技术发展和推广应用,这些非传统加工方法和装备将有可能更好地融合至自动化生产线中,从而得到更多的推广应用。提升生产效率、延长可持续加工时间、提升精度稳定性仍将是生产高效化关注的主要目标,可从加工方式、装备可靠性及磨具耐用度等方面着手改进。例如,工件的外圆、端面或内孔同时加工时,可大幅缩减加工工序,提高生产效率,并增大轴线和端面的垂直度或内外轴线的同轴度,特别适用于薄壁环状零件;机床长期工作必然发热,因此减小机床整体长度,提高机床刚度,降低热膨胀的影响,是保证长期持续加工时机床精度的有效手段;在贯穿式磨削过程中,增大砂轮宽度可同时磨削加工更多的工件,有效提高了生产效率,新型整体无缝宽砂轮[14]相比传统拼装宽砂轮,可实现更高的加工精度;超硬磨料砂轮的应用可有效延长砂轮寿命,从而保证长期持续加工精度的稳定性。

(3)高柔性生产。随着世界范围个性定制市场的不断扩大,要求机床具备更高的生产柔性,以适应形状、尺寸、精度等不同规格工件的高效加工。不同加工方法的生产柔性及其开发潜能也不尽相同。未来,无心磨削新旧工件和加工模式的快速更换时间将可能从目前的28 min缩短至15 min以内[14]。采用双砂轮协同加工方式、倾角切入进给方式、交叉导轨、运动可编程控制、多点柔性修整器等技术有助于提高无心磨削的生产柔性。针对无心超精研的生产柔性较低问题,还需要等待新的技术发明加以改善。双平面方式超精研抛加工方法在工件尺寸、形状和精度方面具有一定的生产柔性,将来也可能用于超精加工外圆母线带有凸度的圆柱滚子。

(4)微小型零件。随着生物医疗器械、精密检测仪器、微型轴承等高端领域市场的发展,要求圆柱滚子尺寸更小(如直径为3 mm)、更微型[14]。在线电解砂轮修整磨削[31]、化学机械磨削[78]、化学机械抛光[75-76]、磁流变研磨[79]、剪切增稠抛光[80-83]等先进磨削和研磨技术将可能应用于小尺寸或微型圆柱滚子的超精密加工。

(5)复合工艺。随着光、磁、声、电、化学等基础研究以及先进磨削、研磨和抛光工艺技术的发展,光、磁、声、电、化学与传统机械加工的复合应用将长期成为研究热点。磁流体、磁流变、超声辅助、激光辅助、化学机械、电化学机械、在线电解砂轮修整等加工工艺将可能更深程度地相互融合,以相互弥足各自的技术缺陷,发挥更大的技术优势。

(6)智能装备。制造技术与智能的结合已成为世界范围的研究热点和产业必然发展趋势。装备智能化是机械、检测、控制、软件处理等技术的综合应用。未来的无心磨削等圆柱滚子外圆精密加工设备将具备工艺参数优化、磨削过程仿真、加工精度在线检测、工艺参数监测和智能调节、数据同步反馈和共享等功能。直径、圆度、表面粗糙度等精度指标的在线快速精确检测技术将是加工装备实现智能化的重要突破口。综合各种加工工艺参数的智能专家知识库、主轴或导轨的精度补偿智能控制技术也将是研究热点。

7 结语

圆柱滚子外圆精密加工技术对保证圆柱滚子外圆的形状精度、尺寸精度、表面质量及其一致性至关重要。目前,其加工方法主要包括无心磨削和无心超精研这样的主流传统加工方法,以及定心往复超精研、电化学机械光整、磁流体研磨、双平面方式超精研抛等非传统加工方法。不同加工方法在加工精度、表面质量、材料去除率、生产柔性等方面各有优缺点。未来,圆柱滚子外圆精密加工技术将可能向超精密工件和设备、高效自动化生产、高柔性生产、微小型零件、复合工艺、智能装备等方向发展。

[1] 杨立芳, 叶军. 高速加工中的机床主轴轴承技术[J]. 轴承, 2012(1):54-59.

YANG Lifang, YE Jun. Bearing Technology of Machine Tool Spindle in High Speed Machining [J]. Bearing, 2012(1):54-59.

[2] 俞黎萍, 石亦平, 刘瑞峰. 风电机组主轴承选型与设计分析[J]. 重庆大学学报, 2015, 38(1): 80-86.

YU Liping, SHI Yiping, LIU Ruifeng. Arrangement and Design of Main Bearing for Wind Turbine[J]. Journal of Chongqing University, 2015, 38(1): 80-86.

[3] 万苏文. 高速列车对数凸度圆柱滚子轴承游隙计算和分析[J]. 机械设计与制造, 2012(10):179-181.

WAN Suwen. Calculation and Analysis on the Various Radial Clearance of the Cylindrical Roller Bearing with Logarithmic Camber in High Speed Train[J]. Machinery Design & Manufacture, 2012(10): 179-181.

[4] 叶振环. 航空发动机高速滚动轴承动力学行为研究[D]. 哈尔滨: 哈尔滨工业大学,2013.

YE Zhenhuan.Research on Dynamic Behavior of High-speed Rolling Bearings in Aeroengines[D]. Harbin: Harbin Institute of Technology, 2013.

[5] CHEN Guanci, WANG Baokun, MAO Fanhai. Effects ofRaceway Roundness and Roller Diameter Errors on Clearance and Runout of a Cylindrical Roller Bearing [J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2013, 227(3):275-285.

[6] TAKABI J, KHONSARI M. On the Dynamic Performance of Roller Bearings Operating under Low Rotational Speeds with Consideration of Surface Roughness [J]. Tribology International, 2015, 86:62-71.

[7] JI Peng, GAO Yun, MA Fanbo, et al. Influences of Roller Diameter Error on Contact Stress for Cylindrical Roller Bearing[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2014, 229(6):689-697.

[8] 中华人民共和国工业和信息化部. 中国制造2025 [EB/OL].[2015-05-19].http://www.miit.gov.cn/n973401/n1234620/n1234622/c4409653/content.html.

Ministry of Industry and Information of the People’s Republic of China. Made in China 2025 [EB/OL]. [2015-05-19].http://www.miit.gov.cn/n973401/n1234620/n1234622/c4409653/content.html.

[9] 中国轴承工业协会. 全国轴承行业“十三五”规划[EB/OL]. [2016-11-02]. http://www.cbia.com.cn/index. php/Home/Infoforum/infodetail/code/ATH1478071427BT9B.

China Bearing Industry Association. The 13th Five-year Plan for the National Bearing Industry[EB/OL].[2016-11-02].http://www.cbia.com.cn/index.php/Home/Infoforum/infodetail/code/ATH1478071427BT9B.

[10] 何加群. 中国战略性新兴产业研究与发展(轴承)[M]. 北京: 机械工业出版社, 2012.

HE Jiaqun. Research and Development of China’s Strategic New Industries (Bearing Part) [M]. Beijing: China Machine Press, 2012.

[11] 中华人民共和国国家质量监督检验检疫总局, 中国机械工业联合会. GB/T 4661—2002 滚动轴承 圆柱滚子[S]. 北京:中国标准出版社,2003.

General Administration of Quality Supervision, Inspection and Quarantine of the People’s Republic of China, China Machinery Industry Federation. GB/T 4661—2002 Rolling Bearings-Cylindrical Roller [S]. Beijing: Standards Press of China, 2003.

[12] 夏新涛, 马伟. 滚动轴承制造工艺学[M]. 北京: 机械工业出版社, 2007.

XIA Xintao, MA Wei. Manufacturing Technology of Rolling Bearing [M]. Beijing: China Machine Press, 2007.

[13] HBIM L B. Roll Grinding Machine: US, 1264930 [P]. 1918-05-07.

[14] HASHIMOTO F,GALLEGO I,OLIVEIRA J F G, et al. Advances in Centerless Grinding Technology[J]. CIRP Annals—Manufacturing Technology, 2012, 61(2):747-770.

[15] 夏新涛. 无心磨削的理论与实践[M]. 北京: 国防工业出版社, 2002.

XIA Xintao. Theory and Application of Centerless Grinding [M]. Beijing: National Defense Industry Press, 2002.

[16] 顿涌泉. 滚动轴承制造装备[M]. 北京: 机械工业出版社, 2006.

DUN Yongquan. Manufacturing Equipment of Rolling Bearing [M]. Beijing: China Machine Press, 2006.

[17] HASHIMOTO F. Model Development for Optimum Setup Conditions that Satisfy Three Stability Criteria of Centerless Grinding Systems[J]. Inventions, 2017, 2(4): 26-44.

[18] CERNAIANU A C, TUTUNEA D, DIMA A M. Determination of Displacement of the Piece Center in the Process of Centerless Grinding[J]. Applied Mechanics and Materials, 2016, 823:519-524.

[19] TRUBITSYN A V, SVIRSHCHEV V I, FLEGENTOV V K. Force Required in Centerless External Grinding of Superhard Powder Composites[J]. Russian Engineering Research, 2014, 34(3): 180-182.

[20] ROWE B W. Rounding and Stability in Centreless Grinding[J]. International Journal of Machine Tools and Manufacture, 2014, 82/83:1-10.

[21] BARRENETXEA D, ALVAREZ J, MARQUINEZ J I, et al. Stability Analysis and Optimization Algorithms for the Set-up of Infeed Centerless Grinding[J]. International Journal of Machine Tools & Manufacture, 2014, 84(6):17-32.

[22] BARRENETXEA D, MARQUINEZ J I, ALVAREZ J, et al. Model-based Assistant Tool for the Setting-up and Optimization of Centerless Grinding Process[J]. Machining Science and Technology, 2012, 16(4):501-523.

[23] BARRENETXEA D, ALVAREZ J, MADARIAGA J, et al. Stability Analysis and Time Domain Simulation of Multiple Diameter Parts during Infeed Centerless Grinding[J]. CIRP Annals—Manufacturing Technology, 2011, 60(1):351-354.

[24] 崔奇. 高精度无心磨削成圆过程解析及其虚拟加工系统研究[D]. 哈尔滨: 哈尔滨工业大学, 2015.

CUI Qi. An Investigation on the Rounding Process and Virtual Machining System for High Precision Centerless Grinding[D]. Harbin: Harbin Institute of Technology, 2015.

[25] CUI Q, DING H, CHENG K. An Analytical Investigation on the Workpiece Roundness Generation and Its Perfection Strategies in Centreless Grinding[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2015, 229(3):1-12.

[26] 周小渔. 无心磨削动态成圆模型研究与仿真[D]. 无锡: 江南大学, 2011.

ZHOU Xiaoyu. Study and Simulation on the Dynamic Roundness Forming Model in Centerless Grinding[D]. Wuxi: Jiangnan University, 2011.

[27] 吴亮. 无心磨削成圆过程仿真系统研究[D]. 无锡: 江南大学, 2011.

WU Liang. Research on Simulation System of Workpiece Forming Process in Centerless Grinding[D]. Wuxi: Jiangnan University, 2011.

[28] 王益平. 无心外圆磨振动特性分析与仿真研究[D]. 无锡: 江南大学, 2008.

WANG Yiping. Research on Analysis and Simulation of Vibration Characteristics of Centerless Grinding[D]. Wuxi: Jiangnan University, 2008.

[29] 封云. 无心外圆磨削特性的有限元建模与数值模拟[D]. 无锡: 江南大学, 2008.

FENG Yun. Finite Element Modeling and Nnumerical Simulation of Centerless Grinding Characteristics[D]. Wuxi: Jiangnan University, 2008.

[30] 夏语冰. 无心外圆磨削仿真系统开发[D]. 无锡: 江南大学, 2008.

XIA Yubing. Development of Simulation System for Centerless Grinding[D]. Wuxi: Jiangnan University, 2008.

[31] OHMORI H, LI W, MAKINOUCHI A, et al. Efficient and Precision Grinding of Small Hard and Brittle Cylindrical Parts by the Centerless Grinding Process Combined with Electro-discharge Truing and Electrolytic In-process Dressing[J]. Journal of Materials Processing Tech., 2000, 98(3):322-327.

[32] OHMORI H, ITOH N. ELID Centerless Grinding Apparatus: US, 6506103[P]. 2003-01-14.

[33] WU Y, KONDO T, KATO M. A New Centerless Grinding Technique Using a Surface Grinder[J]. Journal of Materials Processing Technology, 2005, 162/163: 709-717.

[34] XU W, WU Y. A New In-feed Centerless Grinding Technique Using a Surface Grinder[J]. Journal of Materials Processing Technology, 2011, 211(1):141-149.

[35] XU W, WU Y, SATO T, et al. Effects of Process Parameters on Workpiece Roundness in Tangential-feed Centerless Grinding Using a Surface Grinder[J]. Journal of Materials Processing Technology, 2010, 210(5):759-766.

[36] XU W, WU Y. Simulation Investigation of Through-feed Centerless Grinding Process Performed on a Surface Grinder[J]. Journal of Materials Processing Technology, 2012, 212(4):927-935.

[37] BARRENETXEA D, MARQUINEZ J I, BEDIAGA I, et al. Continuous Workpiece Speed Variation (CWSV): Model Based Practical Application to Avoid Chatter in Grinding[J]. CIRP Annals—Manufacturing Technology, 2009, 58(1):319-322.

[38]  LVAREZ J, BARRENETXEA D, MARQUINEZ J I, et al. Effectiveness of Continuous Workpiece Speed Variation (CWSV) for Chatter Avoidance in Through-feed Centerless Grinding[J]. International Journal of Machine Tools & Manufacture, 2011, 51(12):911-917.

LVAREZ J, BARRENETXEA D, MARQUINEZ J I, et al. Effectiveness of Continuous Workpiece Speed Variation (CWSV) for Chatter Avoidance in Through-feed Centerless Grinding[J]. International Journal of Machine Tools & Manufacture, 2011, 51(12):911-917.

[39] BARRENETXEA D, MANCISIDOR I, BEUDAERT X,et al. Increased Productivity in Centerless Grinding Using Inertial Active Dampers[J]. CIRP Annals—Manufacturing Technology, 2018, 67(1): 337-340.

[40] GARITAONANDIA I, ALBIZURI J, HERNANDEZ-VAZQUEZ J M, et al. Redesign of an Active System of Vibration Control in a Centerless Grinding Machine: Numerical Simulation and Practical Implementation[J]. Precision Engineering, 2013, 37(3):562-571.

[41] CERNAIANU A. The Analysis of the Temperature Influence on the Processing Precision in Centerless Grinding Machines[J]. Applied Mechanics & Materials, 2014, 659:331-336.

[42] YALOVOY O A, ZAKHAROV O V, KOCHETKOV A V. The Adaptive Control of Accuracy at Centerless Grinding of Rolling Bearings[C]∥ IOP Conference Series: Materials Science and Engineering. Tomsk, 2015, 93(1):012063.

[43] KHOI P B, TRUNG D D, CUONG N, et al. Research on Optimization of Plunge Centerless Grinding Process Using Genetic Algorithm and Response Surface Method[J]. International Journal of Scientific Engineering & Technology, 2015, 4(3): 207-211.

[44] 郭登月, 程凯, 丁辉,等. 无心磨削过程碳排放量及其关键影响因素解析[J]. 中国机械工程, 2014, 25(11):1478-1485.

GUO Dengyue, CHENG Kai, DING Hui, et al. An Invertigation on Quantitative Analysis of Carbon Footprint in Centreless Grinding Process and Its Key Factors[J]. China Mechanical Engineering, 2014, 25(11): 1478-1485.

[45] 于杰明, 丁辉, 程凯, 等. 基于键图理论的无心磨削过程等效碳排放量统计方法研究[J]. 航空精密制造技术, 2018, 54(4): 23-27.

YU Jieming, DING Hui, CHENG Kai, et al. Investigation on Statistical Method for Analyzing Equivalent Carbon Emission in Centerless Grinding Process Based on Bond Graph Theory[J]. Aviation Precision Manufacturing Technology, 2018, 54(4): 23-27.

[46] ZAKHAROV O V, DATSKOVSKAYA E A. Setup of Centerless Superfinishing Machine Tools[J]. Russian Engineering Research, 2010, 30(12):1263-1267.

[47] ZAKHAROV O V. Principles for the Adjustment of Centerless Superfinishing Machines[J]. Russian Engineering Research, 2011, 31(5):465-468.

[48] ZAKHAROV O V, BALAEV A F, BOCHKAREV A P. Shaping of Spherical Surfaces on Centerless Superfinishing Machines with Longitudinal Supply[J]. Russian Engineering Research, 2015, 35(4):264-266.

[49] BRZHOZOVSKII B M, ZAKHAROV O V, KOCHETKOV A V . Improvements in Centerless Superfinishing[J]. Russian Engineering Research, 2015, 35(2):121-122.

[50] 高作斌, 马伟, 邓效忠, 等. 圆锥滚子定姿态贯穿式超精研凸度形成机理分析[J]. 机械工程学报, 2013, 49(23):96-104.

GAO Zuobin, MA Wei, DENG Xiaozhong, et al. Analysis of Crown Generating Mechanism in Fixed Posture Through-feed Superfinishing of Taper Rollers[J]. Journal of Mechanical Engineering, 2013, 49(23): 96-104.

[51] 高作斌, 马伟, 邓效忠, 等. 圆锥滚子超精研导辊的精确辊形及其磨削分析[J]. 中国机械工程, 2013, 24(17):2310-2316.

GAO Zuobin, MA Wei, DENG Xiaozhong, et al. Analysis on Exact Shape Surface and Its Grinding of Guide Roller for Superfinishing of Tapered Rollers[J]. China Mechanical Engineering, 2013, 24(17): 2310-2316.

[52] 高作斌, 毕晓磊, 马伟. 圆锥滚子超精研导辊的磨削辊形及其精密测量[J]. 轴承, 2015(8):19-24.

GAO Zuobin, BI Xiaolei, MA Wei. Ground Shape and Its Precision Measurement of Guide Roller for Tapered Roller Superfinishing[J]. Bearing, 2015(8): 19-24.

[53] 毕晓磊. 圆锥滚子超精研导辊螺旋工作面磨削加工研究[D]. 洛阳: 河南科技大学, 2016.

BI Xiaolei. Research on Grinding Method of Spiral Working Face of the Guide Roller for Tapered Roller Superfinishing[D].Luoyang: Henan University of Science and Technology, 2016.

[54] 陈世友. 圆锥滚子超精研导辊设计与加工研究[D]. 洛阳: 河南科技大学, 2013.

CHEN Shiyou. Research on Design and Machining of the Guide Roller for Through-feed Superfinishing of Tapered Roller.[D]. Luoyang: Henan University of Science and Technology, 2013.

[55] 李庆玲. 圆锥滚子凸度超精研修形研究[D]. 洛阳: 河南科技大学, 2014.

LI Qingling. Research on Superfinishing Modification of Tapered Roller [D]. Luoyang: Henan University of Science and Technology, 2014.

[56] 薛进学, 杨柏松, 王李娜,等. 圆锥滚子贯穿式超精研加工特性分析[J]. 轴承, 2017(6):21-26.

XUE Jinxue, YANG Baisong, WANG Lina, et al. Processing Characteristic Analysis on Through-feed Superfinishing of Tapered Rollers[J]. Bearing, 2017(6): 21-26.

[57] 薛进学, 杨柏松, 贾松阳. 圆锥滚子定姿态贯穿式超精研油石磨刃分析[J]. 机械科学与技术, 2017, 36(8):1244-1249.

XUE Jinxue, YANG Baisong, JIA Songyang. Analysing Cutting Edge of Taper Roller and Oilstone in Fixed Posture Through-feed Superfinishing[J]. Mechanical Science and Technology for Aerospace Engineering, 2017, 36(8): 1244-1249.

[58] CHANG S H, FARRIS T N, CHANDRASEKAR S. Experimental Analysis on Evolution of Superfinished Surface Texture[J]. Journal of Materials Processing Tech, 2008, 203(1):365-371.

[59] PUTHANAGADY T K, MALKIN S. Experimental Investigation of the Superfinishing Process[J]. Wear, 1995, 185(1/2):173-182.

[60] VARGHESE B, MALKIN S. Rounding and Lobe Formation during Superfinishing[J]. Journal of Manufacturing Processes, 2001, 3(2):102-107.

[61] CHANG S H, FARRIS T N, CHANDRASEKAR S. Experimental Characterization of Superfinishing[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2003, 217(7):941-951.

[62] MIURA K, YAMADA T, TAKAHASHI M, et al. Application of Superfinishing to Curved Surfaces[J]. Key Engineering Materials, 2014, 581:241-246.

[63] 魏泽飞. 非均匀机械作用电化学机械加工技术关键问题研究[D]. 大连: 大连理工大学, 2013.

WEI Zefei. Key Issues of Electrochemical Mechanical Machining with Non-uniform Mechanical Effect[D]. Dalian: Dalian University of Technology, 2013.

[64] 赵晓辉. 大型轴承滚道复合加工关键技术问题研究[D]. 大连: 大连理工大学, 2009.

ZHAO Xiaohui. Study on Key Technical Problems about Combined Machining of Large Bearing Raceway[D]. Dalian: Dalian University of Technology, 2009.

[65] 陶彬. 轴承滚道电化学机械凸度成型与光整加工技术基础研究[D]. 大连: 大连理工大学, 2009.

TAO Bin. Fundamental Research on Electrochemical Mechanical Machining of Bearing Raceway[D]. Dalian: Dalian University of Technology, 2009.

[66] 徐文骥, 魏泽飞, 孙晶,等. 轴承滚子电化学机械光整加工表面质量预测与加工参数选择[J]. 中国机械工程, 2012, 23(5):525-530.

XU Wenji, WEI Zefei, SUN Jing, et al. Surface Quality Prediction and Processing Parameters Determination on Electrochemical Mechanical Finishing of Bearing Roller[J]. China Mechanical Engineering, 2012, 23(5): 525-530.

[67] XU Wenji, WEI Zefei, SUN Jing, et al. Surface Quality Prediction and Processing Parameter Determination in Electrochemical Mechanical Polishing of Bearing Rollers[J]. International Journal of Advanced Manufacturing Technology, 2012, 63(1/4):129-136.

[68] UMEHARA N, KOMANDURI R. Magnetic Fluid Grinding of HIP-Si3N4 Rollers[J]. Wear, 1996, 192(1):85-93.

[69] UMEHARA N, KATO K. Magnetic Fluid Grinding of Advanced Ceramic Balls[J]. Wear, 1996, 200(1/2):148-153.

[70] UMEHARA N, KIRTANE T, GERLICK R, et al. A New Apparatus for Finishing Large Size/Large Batch Silicon Nitride (Si3N4) Balls for Hybrid Bearing Applications by Magnetic Float Polishing (MFP)[J]. International Journal of Machine Tools & Manufacture, 2006, 46(2):151-169.

[71] CHILDS T H C, MAHMOOD S, YOON H J. Magnetic Fluid Grinding of Ceramic Balls[J]. Tribology International, 1995, 28(6):341-348.

[72] 姚蔚峰, 袁巨龙, 江亮, 等. 偏心运动双平面超精研抛圆柱面研究[J]. 中国机械工程, 2018, 29(19):2327-2334.

YAO Weifeng, YUAN Julong, JIANG Liang, et al. Study on Both-side Cylindrical Ultra-precision Lapping and Polishing Processes in Eccentric Rotations[J]. China Mechanical Engineering, 2018, 29(19): 2327-2334.

[73] YAO Weifeng, YUAN Julong, ZHOU Fenfen, et al. Trajectory Analysis and Experiments of Both-sides Cylindrical Lapping in Eccentric Rotation[J]. International Journal of Advanced Manufacturing Technology, 2016, 88(9/12):1-11.

[74] YUAN Julong, YAO Weifeng, ZHAO Ping, et al. Kinematics and Trajectory of Both-sides Cylindrical Lapping Process in Planetary Motion Type[J]. International Journal of Machine Tools & Manufacture, 2015, 92:60-71.

[75] JIANG Liang, YAO Weifeng, HE Yongyong, et al. AnExperimental Investigation of Double-side Processing of Cylindrical Rollers Using Chemical Mechanical Polishing Technique[J]. International Journal of Advanced Manufacturing Technology, 2016, 82(1/4):523-534.

[76] JIANG Liang, HE Yongyong, LUO Jianbin. Chemical Mechanical Polishing of Steel Substrate Using Colloidal Silica-based Slurries[J]. Applied Surface Science, 2015, 330:487-495.

[77] DAITO M, HASEBE T, KANAI A, et al. Study on the Development of Centerless Profile Grinding Machine for Chatter Free Crinding[J]. Transactions of the Japan Society of Mechanical Engineers, 2003, 69(680):1131-1138.

[78] ZHOU L, SHIINA T, QIU Z, et al. Research on Chemo-mechanical Grinding of Large Size Quartz Glass Substrate[J]. Precision Engineering, 2009, 33(4):499-504.

[79] 王永强. 大抛光模磁流变超光滑平面抛光技术研究[D]. 长沙: 湖南大学, 2016.

WANG Yongqiang. Study on Magnetorheological Finishing Using Large Polishing Tool for Ultra smooth Flat Surface[D]. Changsha: Hunan University, 2016.

[80] 李敏. 剪切增稠抛光方法的基础研究[D]. 长沙: 湖南大学, 2015.

LI Min. Fundamental Research on Shear-thickening Polishing Method[D]. Changsha: Hunan University, 2015.

[81] LI Min, LYU Binghai, YUAN Julong, et al. Shear-thickening Polishing Method[J]. International Journal of Machine Tools & Manufacture, 2015, 94:88-99.

[82] LI Min, LYU Binghai, YUAN Julong, et al. Evolution and Equivalent Control Law of Surface Roughness in Shear-thickening Polishing[J]. International Journal of Machine Tools & Manufacture, 2016, 108:113-126.

[83] LI Min, HUANG Zhenrong, DONG Ting, et al. Surface Integrity of Bearing Steel Element with a New High Efficiency Shear Thickening Polishing Technique[J]. Procedia CIRP, 2018, 71: 313-316.