管道流动广泛存在于能源动力、机械工程、石油化工、暖通空调、航空航天、船舶海洋、农业工程等众多领域。管道流动经常由泵、风机及压缩机等流体机械驱动。流体机械出口的非定常流动(如往复式流体机械周期性排气、叶轮式流体机械叶轮出口的射流——尾迹)将在下游管道中产生压力波动,进而造成管路系统的振动与噪声[1-2]。

流体机械出口非定常流场一方面在管道内向下游流动,所到之处产生流体动力性压力脉动即伪声(pseudo sound)[3];另一方面非定常流动的速度、压力脉动分别是气动或水动噪声的四极子源和偶极子源,它们产生声波,声波在管内向上游及下游传播[4]。通常,伪声强度比声波强度大几个数量级(管内发生声共鸣情况除外),且能对结构注入大量激励能量,产生结构振动并对环境辐射噪声。按这一思路,JIANG等[5]对离心泵在内部非定常流场激励下的泵壳受迫振动进行了数值研究。

单独流体机械内部流场、压力脉动及相关流动噪声预测的研究相当多,包括计算流体动力学(computational fluid dynamics,CFD)仿真和实验研究。JAFARZADEH等[6]用标准k?-ε?、RNG?k?-ε?和RSM湍流模型计算了离心泵的内部流动,发现RNG?k?-ε?模型的计算结果与实验最为接近。张兄文等[7]用标准k?-ε?两方程模型对离心泵叶轮内变流量流动特性进行了数值模拟。蔡建程等[8]曾对某离心泵在变转速工况下隔舌处压力脉动进行了实验研究。周佩剑等[9]对旋转失速条件下离心泵叶轮压力脉动特性进行了研究。KHALIFA等[10]实验研究了不同流量下泵内部压力脉动与泵体振动的联系。袁寿其等[11]和刘厚林等[12]则用CFD结合Lighthill声类比理论数值预测了泵内偶极子水动噪声。

人们对流体机械相连的管内压力脉动进行了研究。BODEN等[13]将管道系统中的流体机械建模成1端、2端等效声源,对管道中的压力脉动进行了理论研究。徐斌等[14]通过理论及实验分析了往复式压缩机出口管路内的压力脉动,表明一维平面波动方程可以比较准确地计算出气柱固有频率及压力脉动。周红等[15]分析了管道内流的连续方程及运动方程,推导了管道内压力脉动的一维声波方程,并用驻波法进行了求解。CHEONG等[16]用一维声学理论研究了泵引起的管道内压力脉动。上述研究使用一维声学理论研究管内压力脉动,没有关注流体机械出口管道内的流体动力性压力脉动(即伪声)。

由上述文献可知,单独离心式流体机械的内部流动、流体机械管道系统一维声学压力模型的研究都已相当广泛,而离心式流体机械非定常流动引起的管道内流体动力性压力脉动研究较少。由文献[2]可知,单独流体机械的内部流动CFD仿真较成熟,但通过整体计算流体机械及管道系统内部非定常流动求得压力脉动还比较困难,计算规模庞大。本文针对某一离心风机下游管道的振动噪声及内部压力脉动进行了实验研究。

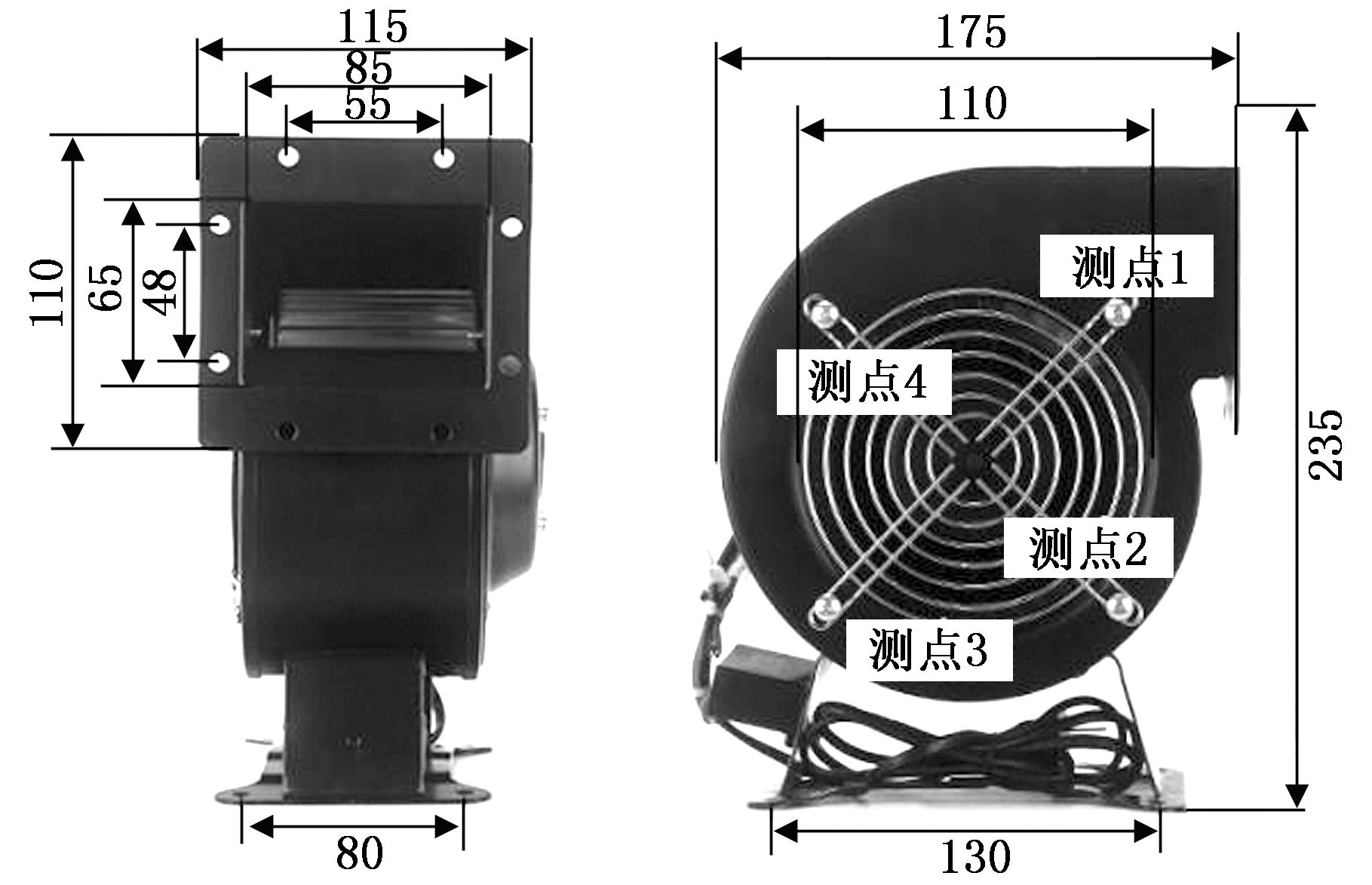

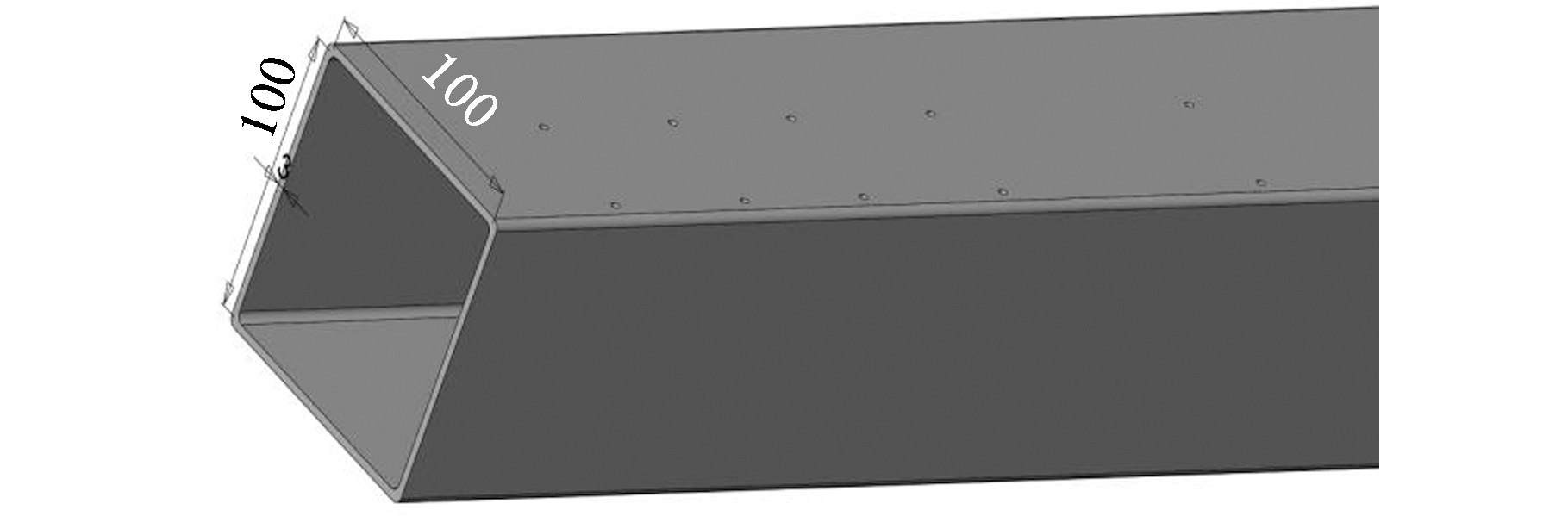

实验风机为多翼离心式风机,叶片数Z?=36,叶轮转速n?=2 600 r/min,风量Q?=5.5 m3/min。旋转频率(RF)为n?/60=43.3 Hz,叶片通过频率(BPF)为Zn?/60=1 560 Hz。风机出口经法兰连接到边长为100 mm的方形横截面有机玻璃管道内,管壁厚度为3 mm。按水力直径的定义4A?/P?(A?为横截面积、P?为润湿周长),该方管的水力直径D?=94 mm。法兰长度为0.5D?,风机下游所接总管长为20.5D?。风机及管道的主要尺寸见图 1。根据流量Q?及方管截面积得到管内体积速度为v?b=Q?/A?=10.4 m/s。

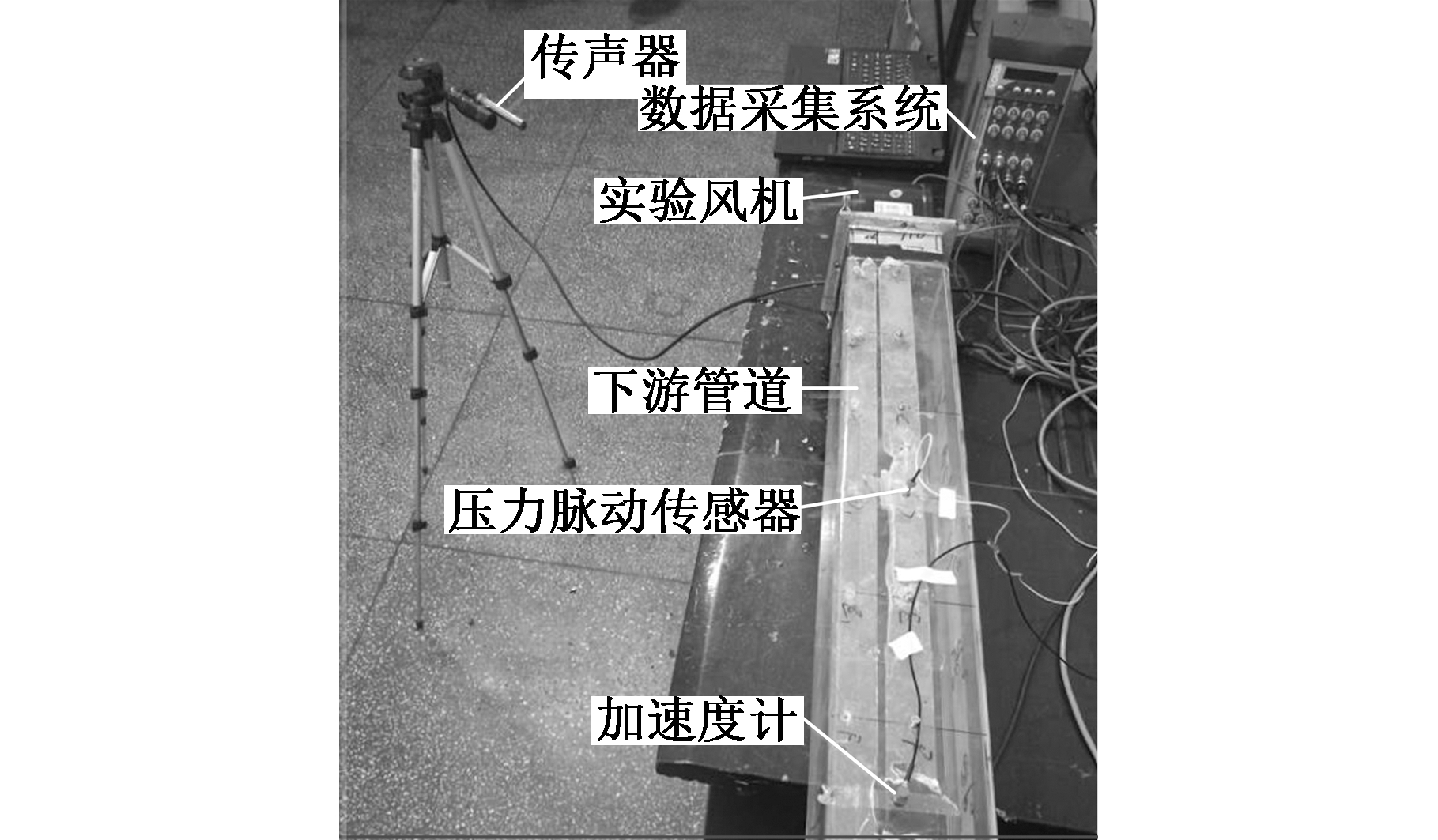

图 2为实验台照片,其中振动加速度计使用4394压电式传感器,传声器为MPA201。振动和声学传感器连接到OR36 24位多通道数据记录仪中。两个振动传感器分别安装在管道上离风机出口6.5D?及14.5D?的位置。两个传声器安装在距离风机进口及管道出口50 cm、偏离轴线45°处。按风机噪声测量国家标准,传声器应放置离进出口1 m的位置,考虑到噪声测量未能在消声室中进行,本实验将传声器放在离进出口较近的位置,以减小外界对风机噪声测量的影响。

(a)实验风机

(b)管道

图1 实验风机及管道

Fig.1 Test fan and duct

图2 振动噪声及压力脉动测量实验台

Fig.2 Test rig for vibration, noise andpress fluctuation measurement

为了进行管内压力脉动测量,在直管上表面中心线以及角边线上,从距离风机出口1D?到20D?范围内以水力直径D?为间距钻φ4 mm的孔。考虑到风机出口附近流场较紊乱,在出口附近的1.5D?及2.5D?处也设置测点。另外在风机内部布置测点,位置见图1中风机上的测点标号,距离叶轮出口4 mm,传感器与蜗壳内壁面平齐。

使用XTL-140M-1D超小型压力传感器和PXI-4220 16位数据采集卡搭建数据采集系统。压力传感器探头直径2.54 mm,侧表面带M3.5的外螺纹。传感器带KAA-B-1B放大器,后置4个接线头,其中两线头接12V电源以获得供电,另外两线头为信号输出端分别接到PXI-4220数据采集卡对应接头上。在LabVIEW中编写数据采集程序,用以采集及保存传感器的电压输出信号,根据KULITE公司标定的传感器灵敏度,转换得到压力脉动。采样频率设为10.24 kHz。

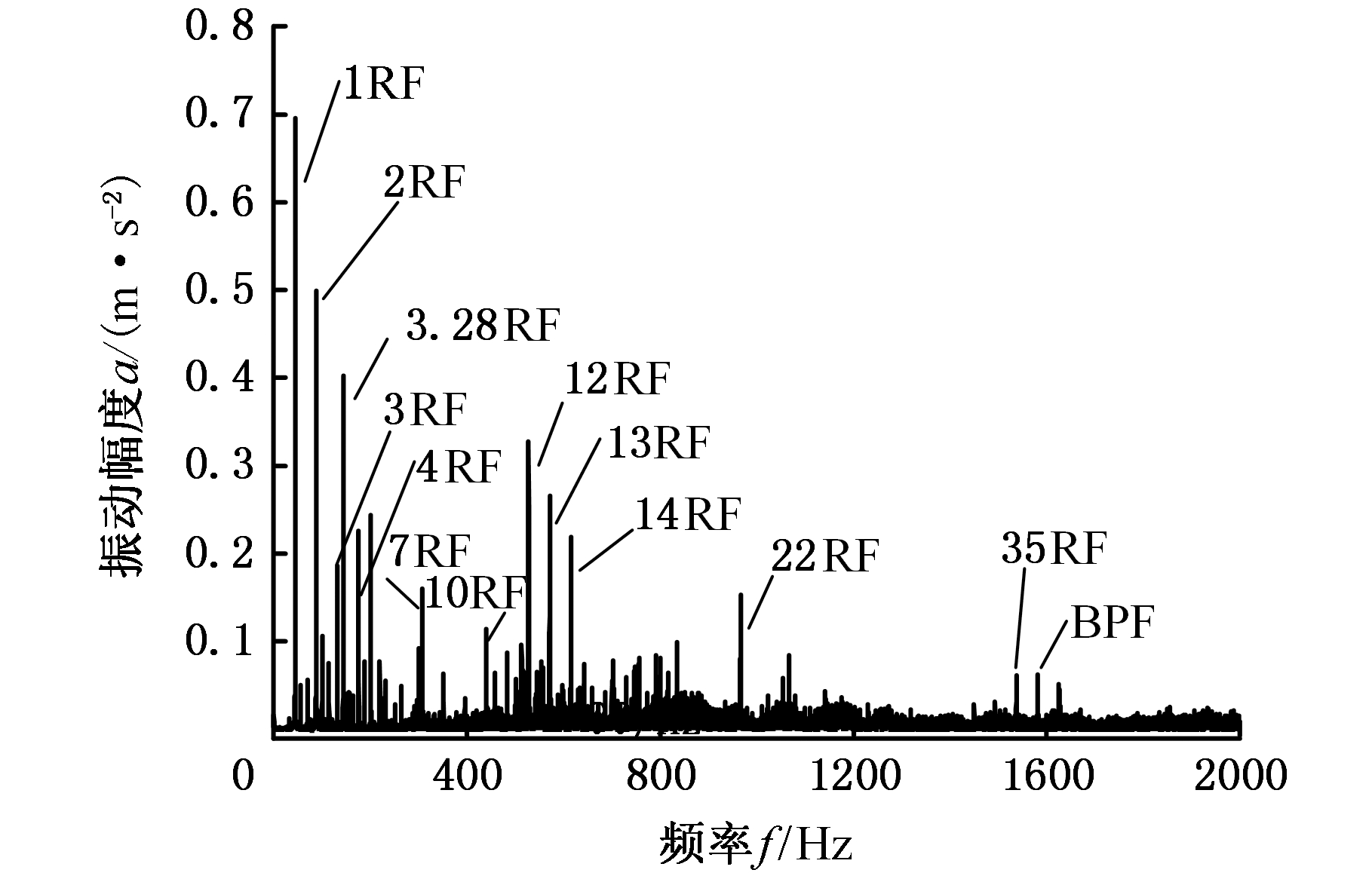

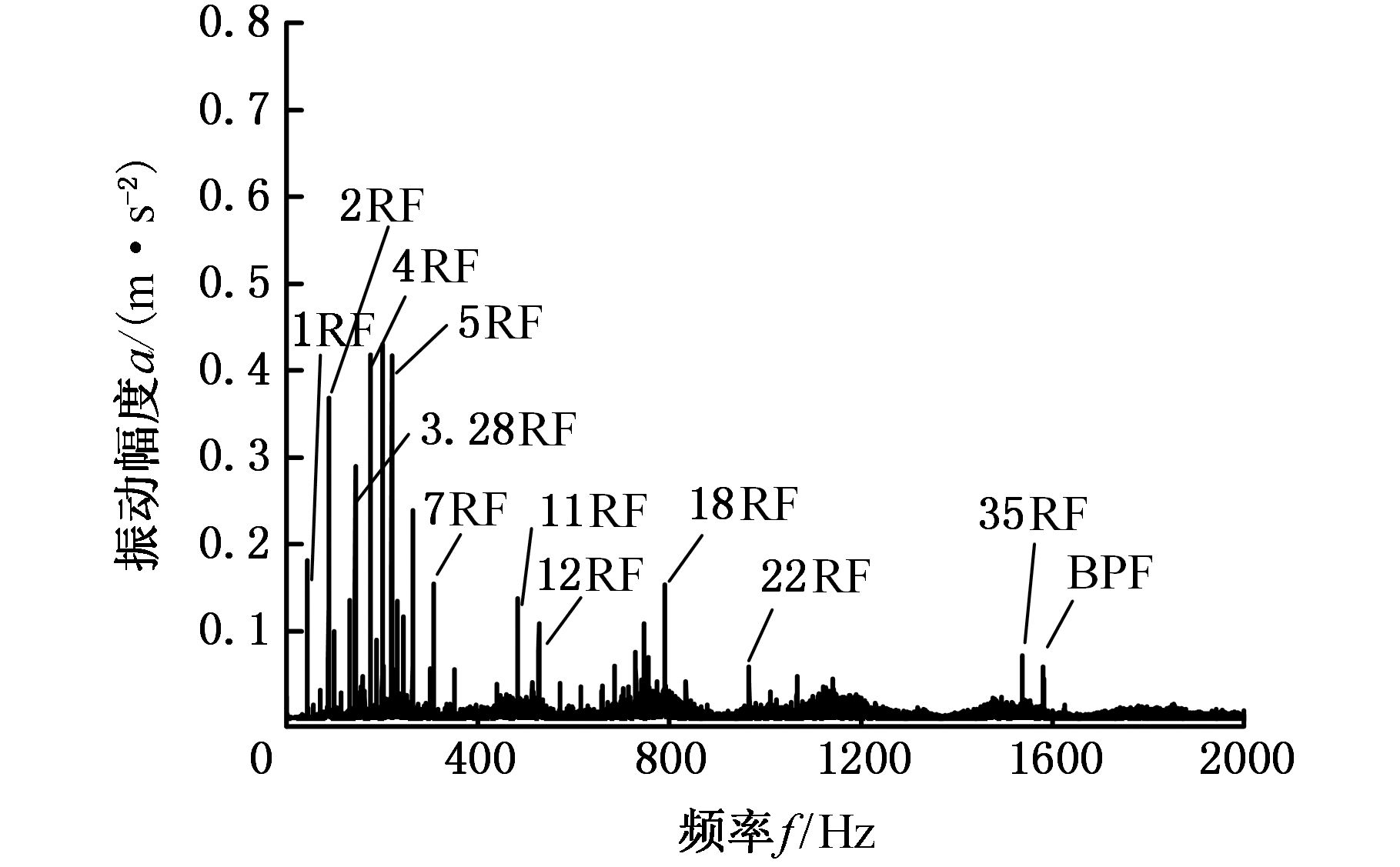

管道振动的频谱如图3所示,可以看出振动谱中与风机旋转相关的离散谱明显,离风机出口较近的x?=6.5D?处振动幅度大于14.5D?处的振动幅度,因为离风机较近。x?=6.5D?处频谱中旋转频率振动幅度最大。频谱中除了旋转频率谐波分量外,还存在非整数倍离散分量,这可能归因于结构固有频率。

(a)x?=6.5D?

(b)x?=14.5D?

图3 管道振动频谱

Fig.3 Spectra of duct structural vibration

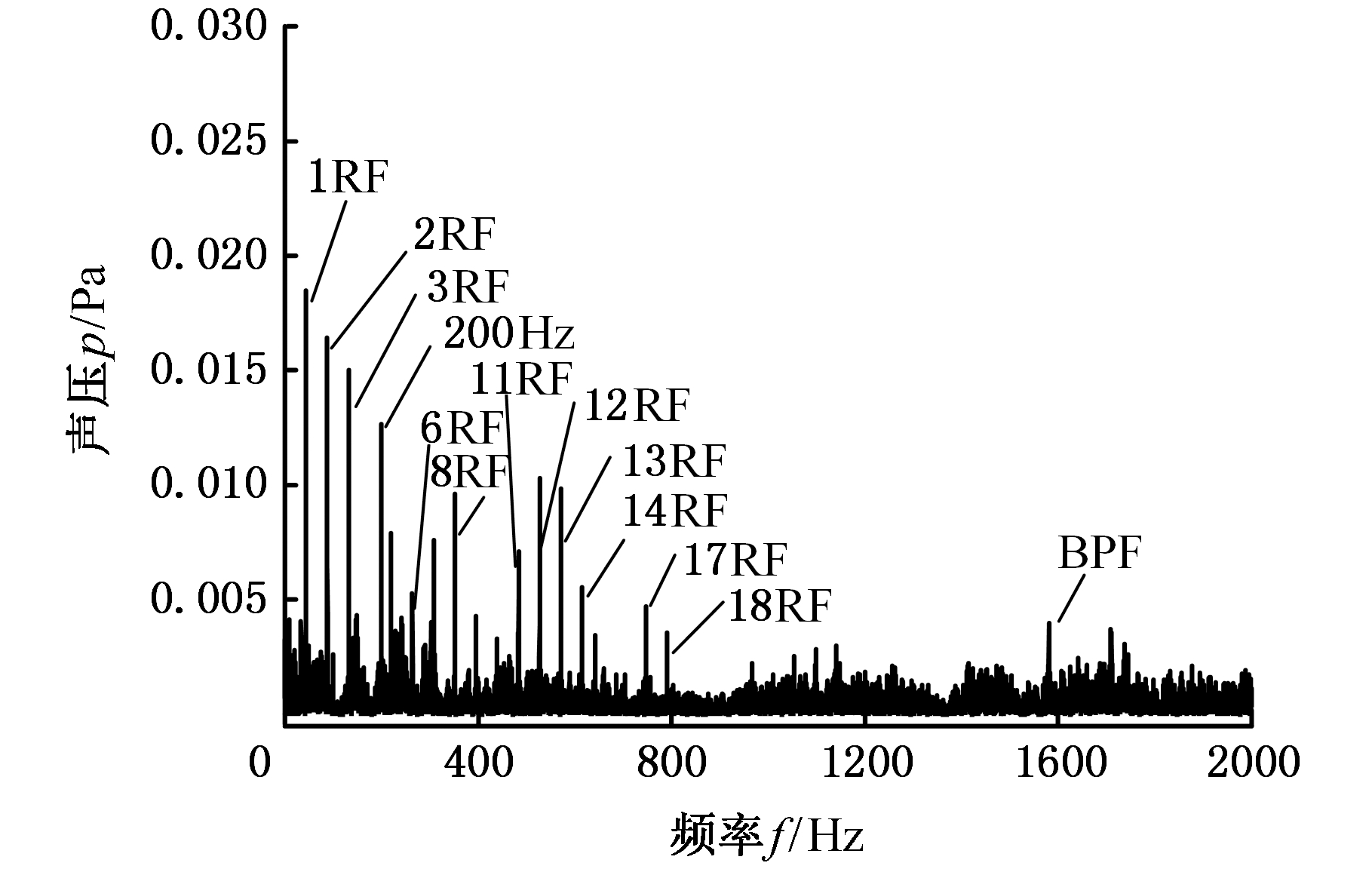

风机噪声频谱如图 4所示,可以看出频谱中离散噪声较大,在旋转频率及其谐波、叶片通过频率上都有明显峰值。管道出口处叶片通过频率噪声相对较大。另外还有100 Hz、200 Hz离散分量,这可能与50Hz的交流供电有关。风机进口和管道出口噪声时域信号去除直流分量后的均方根值(RMS)分别为0.127 16 Pa和0.100 53 Pa,分别是参考动压的0.2%和0.16%。参考动压定义为![]() (ρ?为流体密度)。

(ρ?为流体密度)。

(a)风机进口侧

(b)管道出口侧

图4 风机进口侧及管道出口侧噪声频谱

Fig.4 Spectra of noise at the fan inlet and duct outlet

2.2.1 系统测量误差

在测量管道压力脉动前,先对系统测量误差进行核对。在不启动风机的情况下,进行多次数据采集,结果表明压力传感器的RMS值在1.75 Pa左右。下文中,风机运转时的压力脉动RMS值在数十Pa的量级上,除了管道末端的3个测点,压力脉动系统整体测量误差范围能控制在5%以内。

2.2.2 压力脉动频谱特性

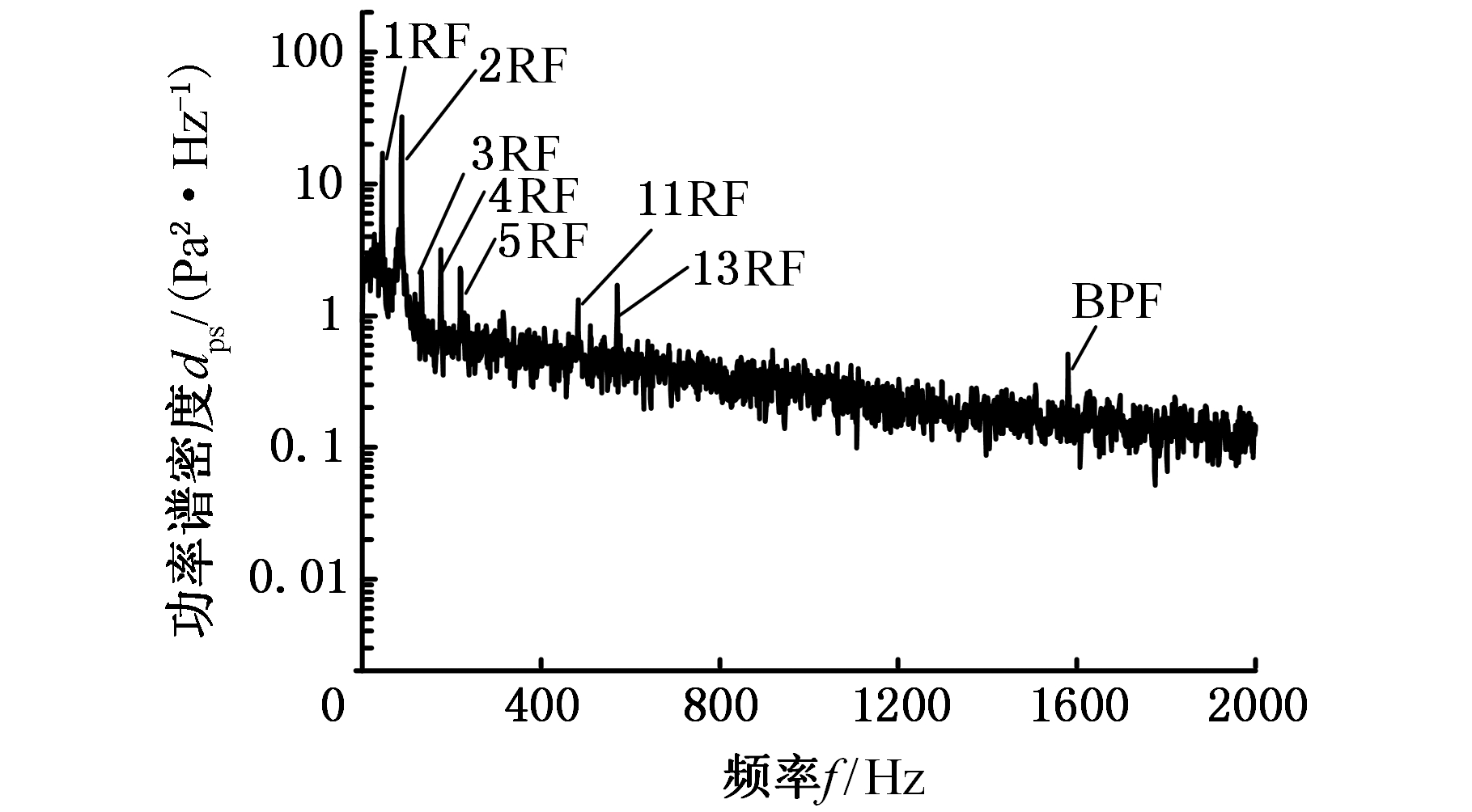

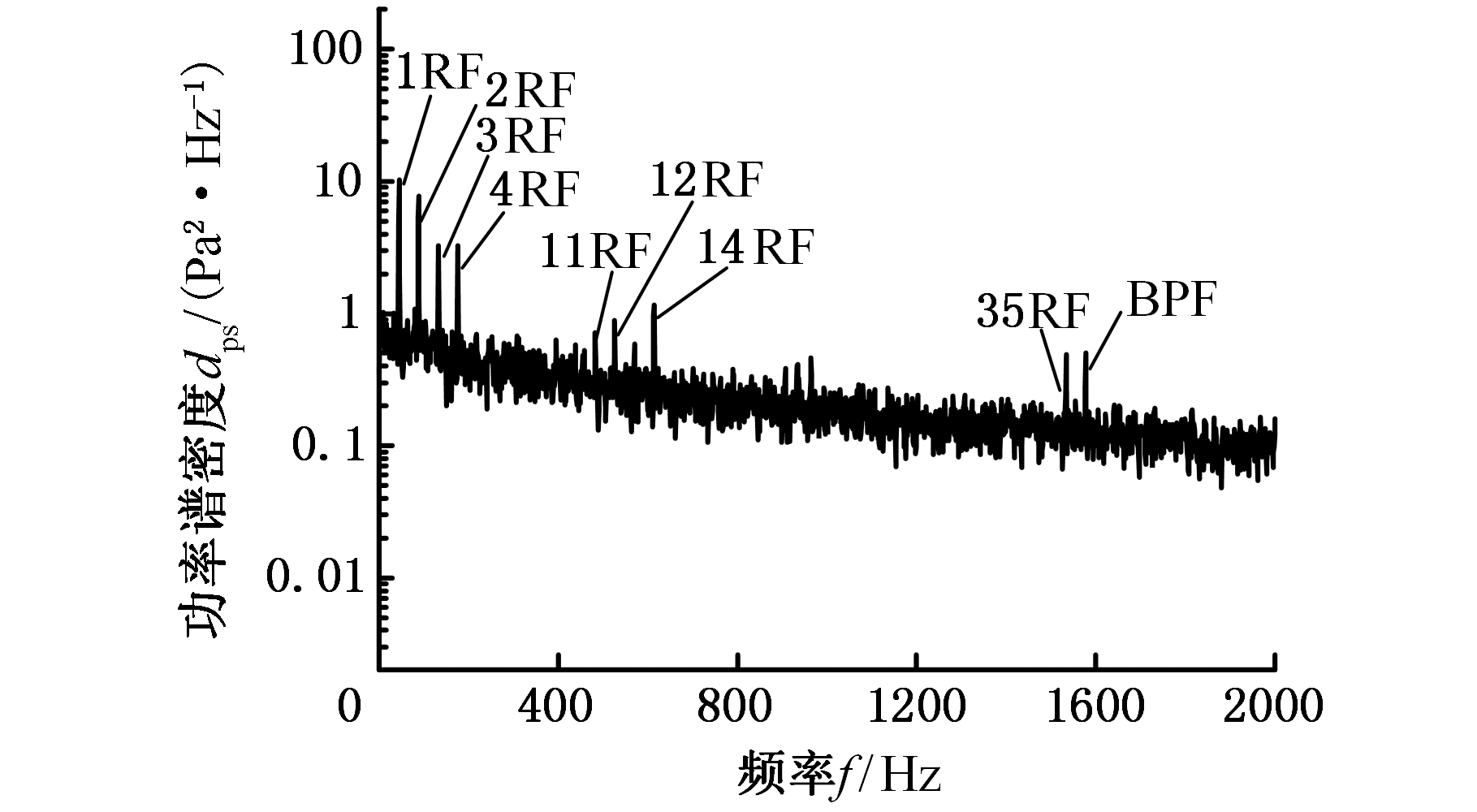

风机内4个测点的压力脉动功率谱密度如图5如示,其中频谱中旋转频率及其低次谐波分量突出,叶片通过频率分量在图中也可见但不显著。宽频压力脉动强度比离散频率小一个量级左右,且在整个频率范围内基本保持不变,说明风机叶轮出口附近气流扰动较大。

管道内距风机出口x?=4D?处的压力脉动也显示在图5中,以便与风机内压力脉动进行比较。可以看出,旋转频率的压力脉动分量非常明显,与风机内部具有相同量级;旋转频率的谐波分量也可见。随着频率提高,宽频压力脉动衰减迅速,这与风机内的情况不同。叶片通过频率压力脉动也有所减小,表明风机出流的高频压力脉动沿下游管道有明显减小,这归因于气流在管道中趋于均匀。

(a)风机内测点1

(b)风机内测点2

(c)风机内测点3

(d)风机内测点4

(e)管道测点

图5 压力脉动功率谱密度

Fig.5 Power spectrum density of pressure fluctuations

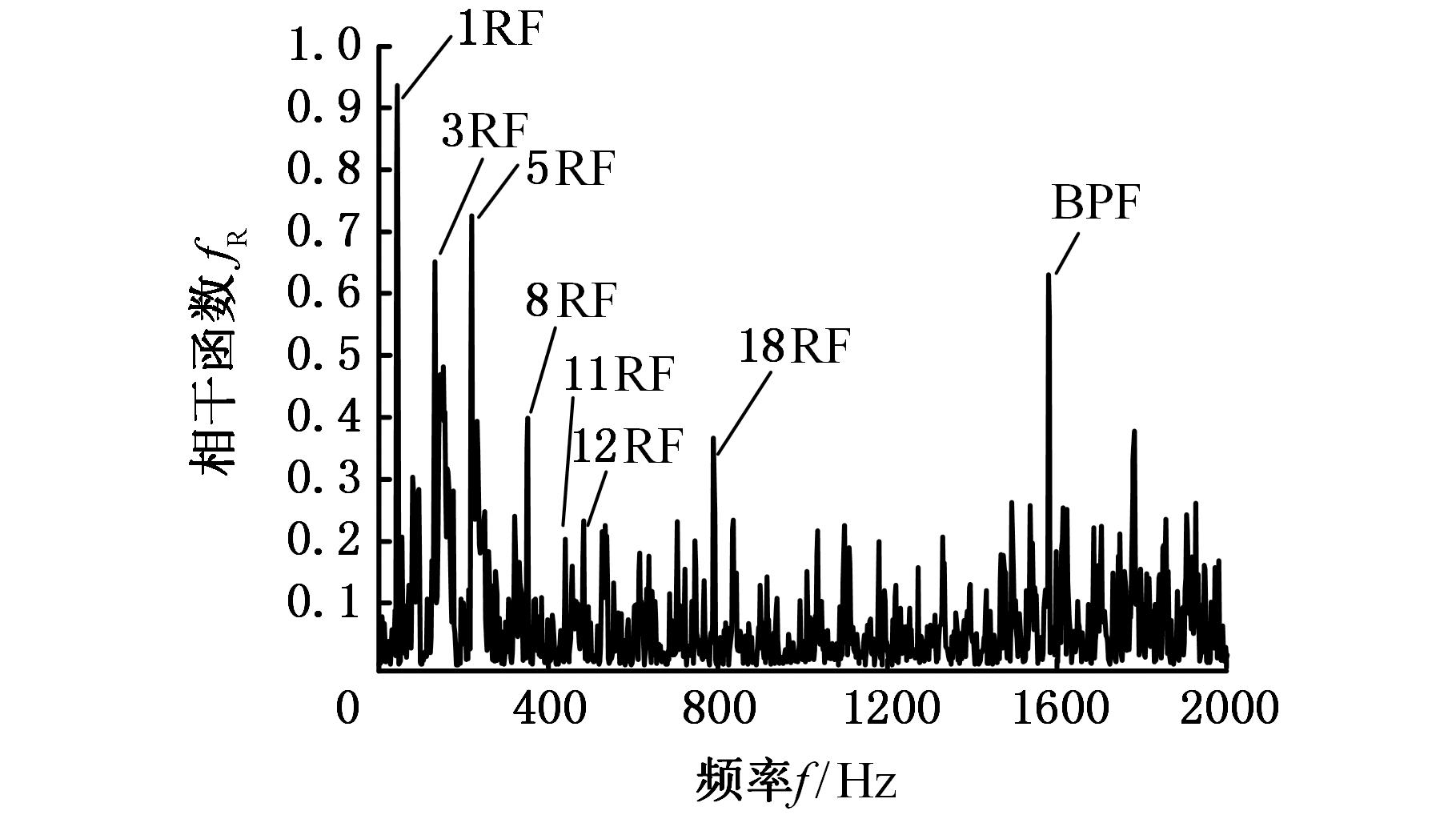

2.2.3 压力脉动与振动噪声的相关性分析

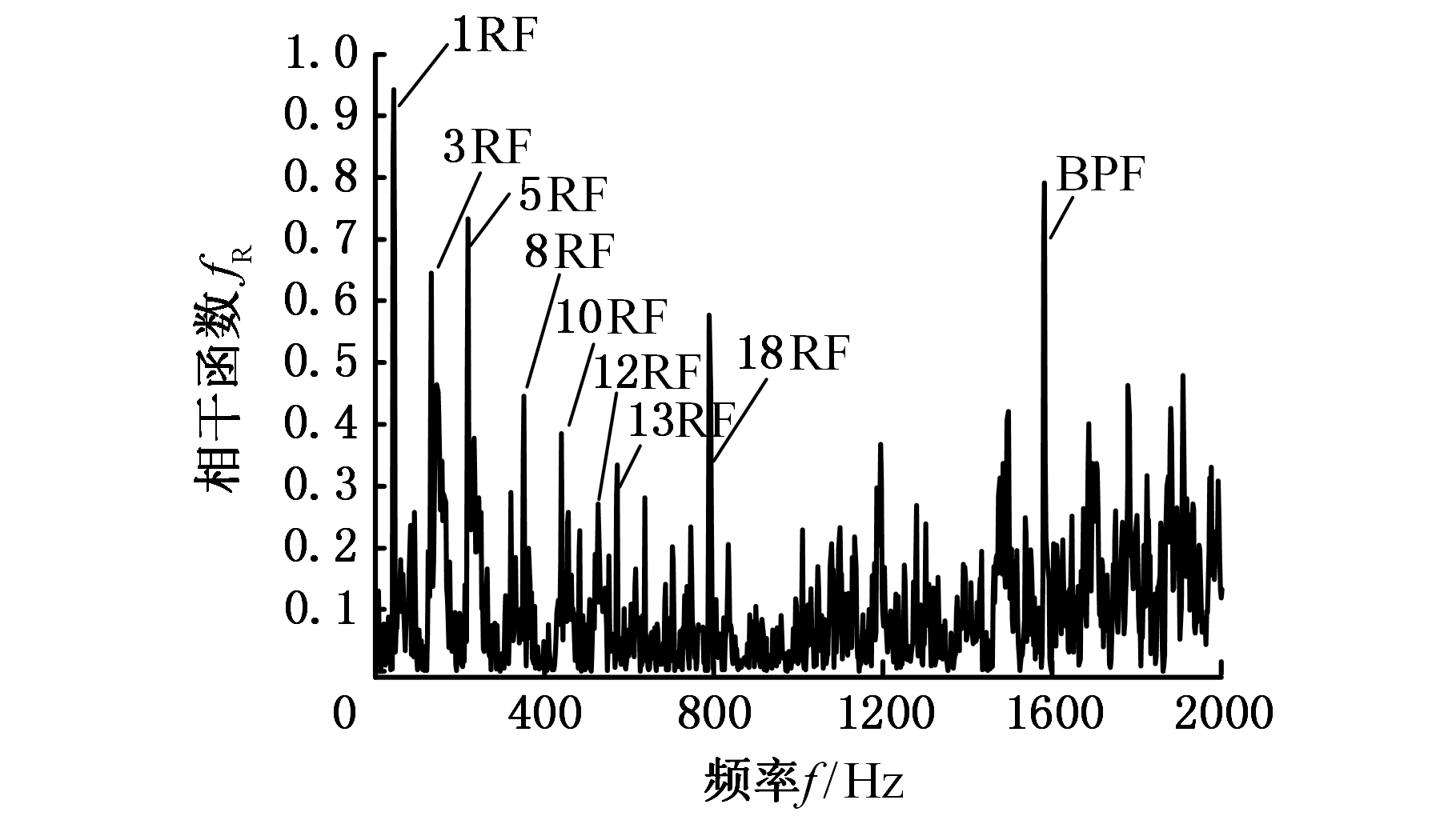

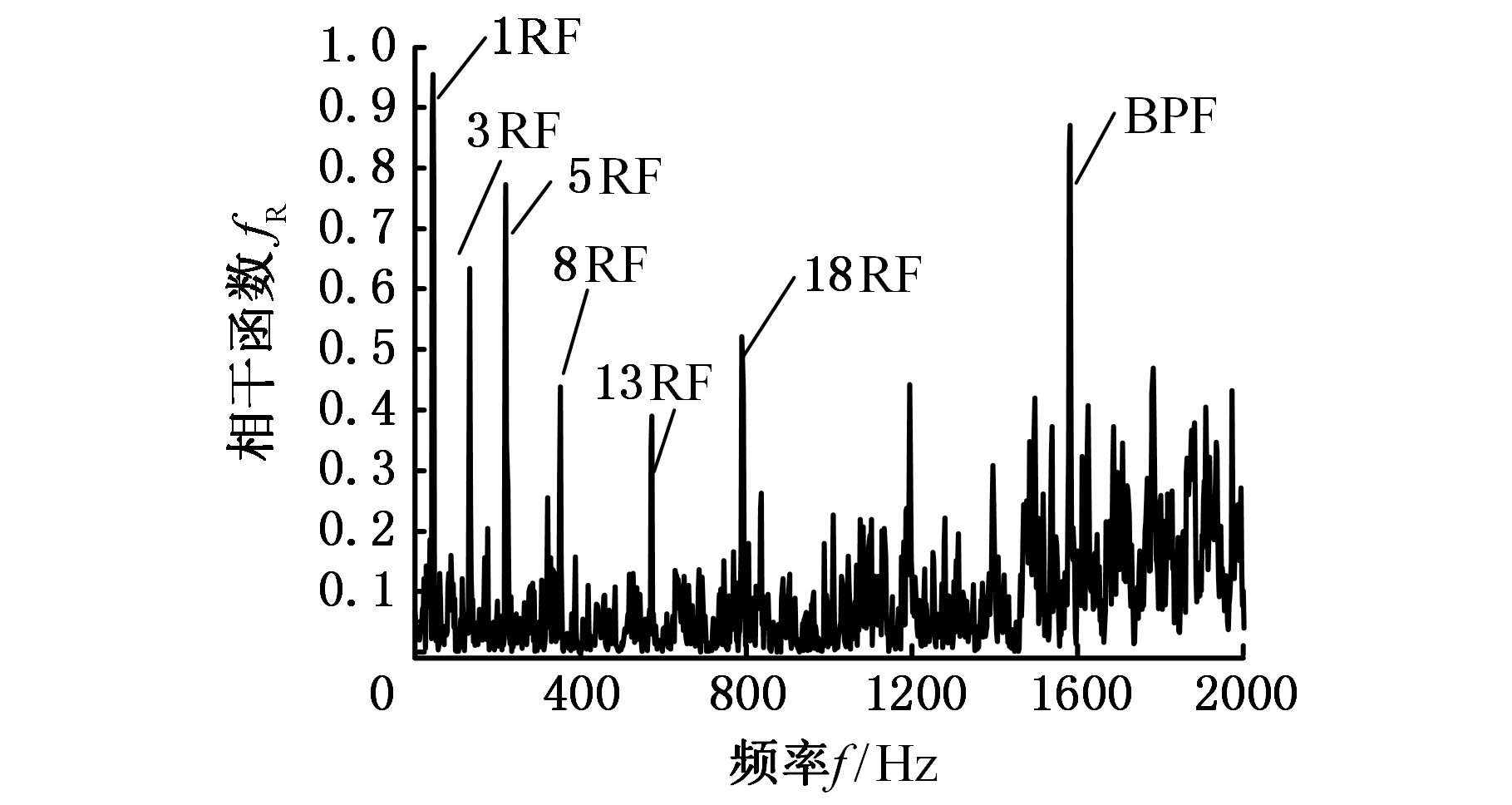

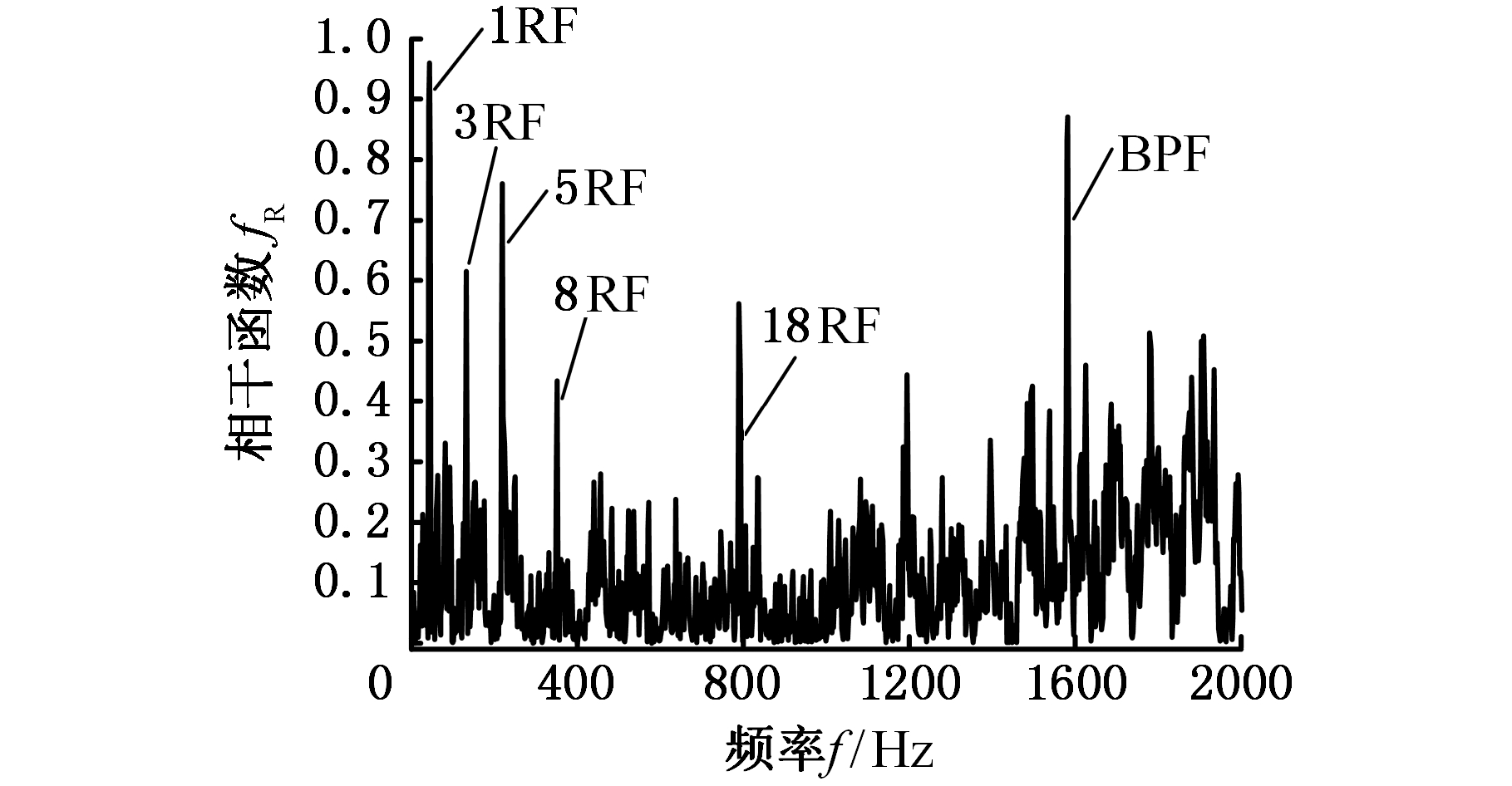

为了分析压力脉动与风机噪声、管道振动的联系,对管道测点的压力脉动与噪声、振动信号的相干函数进行预估,结果见图6。可以看出,在旋转频率及其谐波分量、叶片通过频率处的相干函数值基本在0.5以上,表明离散频率下噪声、振动与压力脉动联系紧密。宽频振动噪声与压力脉动的相干函数值较小,表明宽频噪声与振动所受的影响因素较多。

(a)管道压力脉动与风机进口噪声

(b)管道压力脉动与管道出口噪声

(c)管道压力脉动与管道振动1

(d)管道压力脉动与管道振动2

图6 压力脉动与噪声、振动的相干函数

Fig.6 Coherence of pressure fluctuationswith noise and vibration

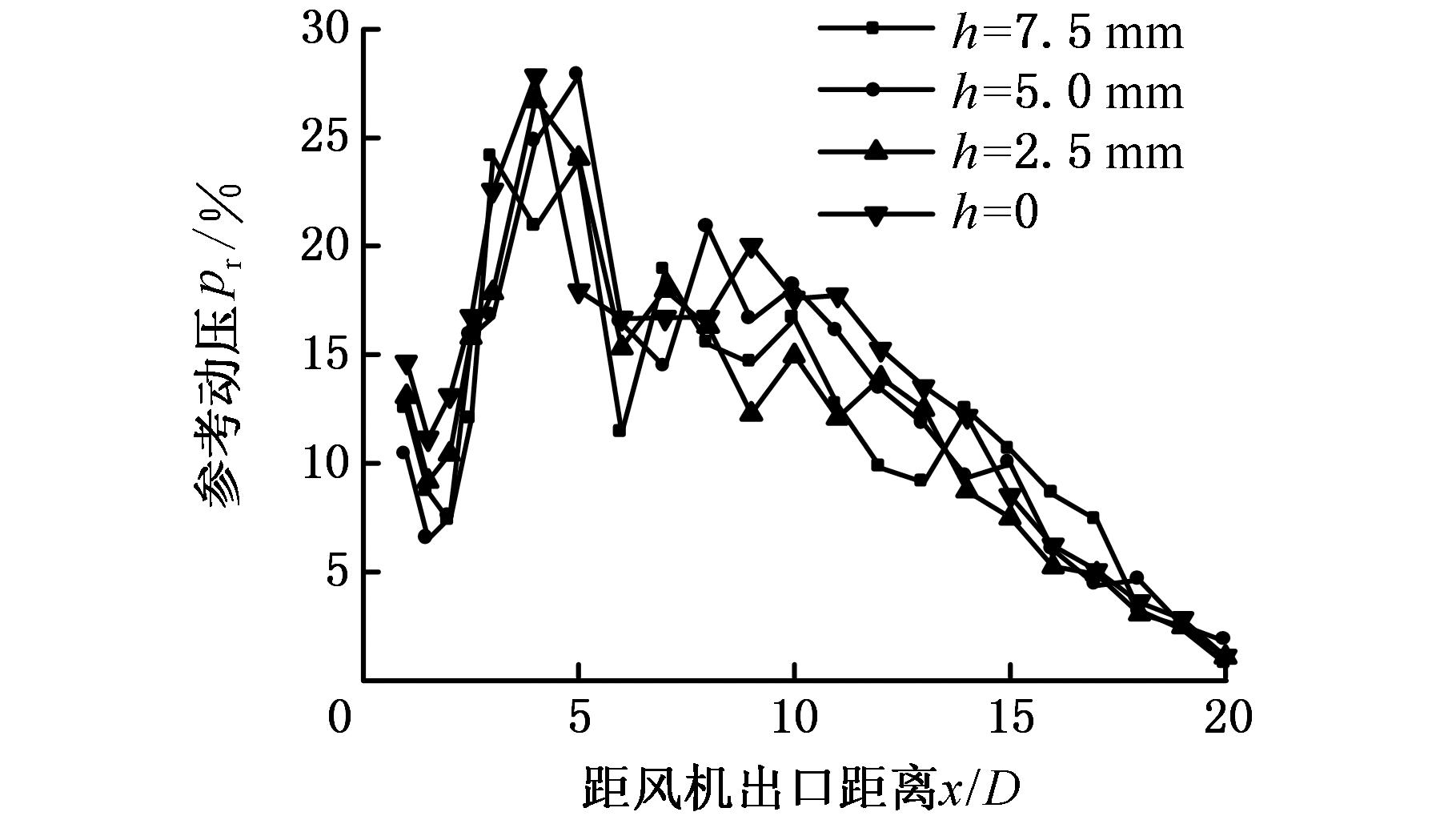

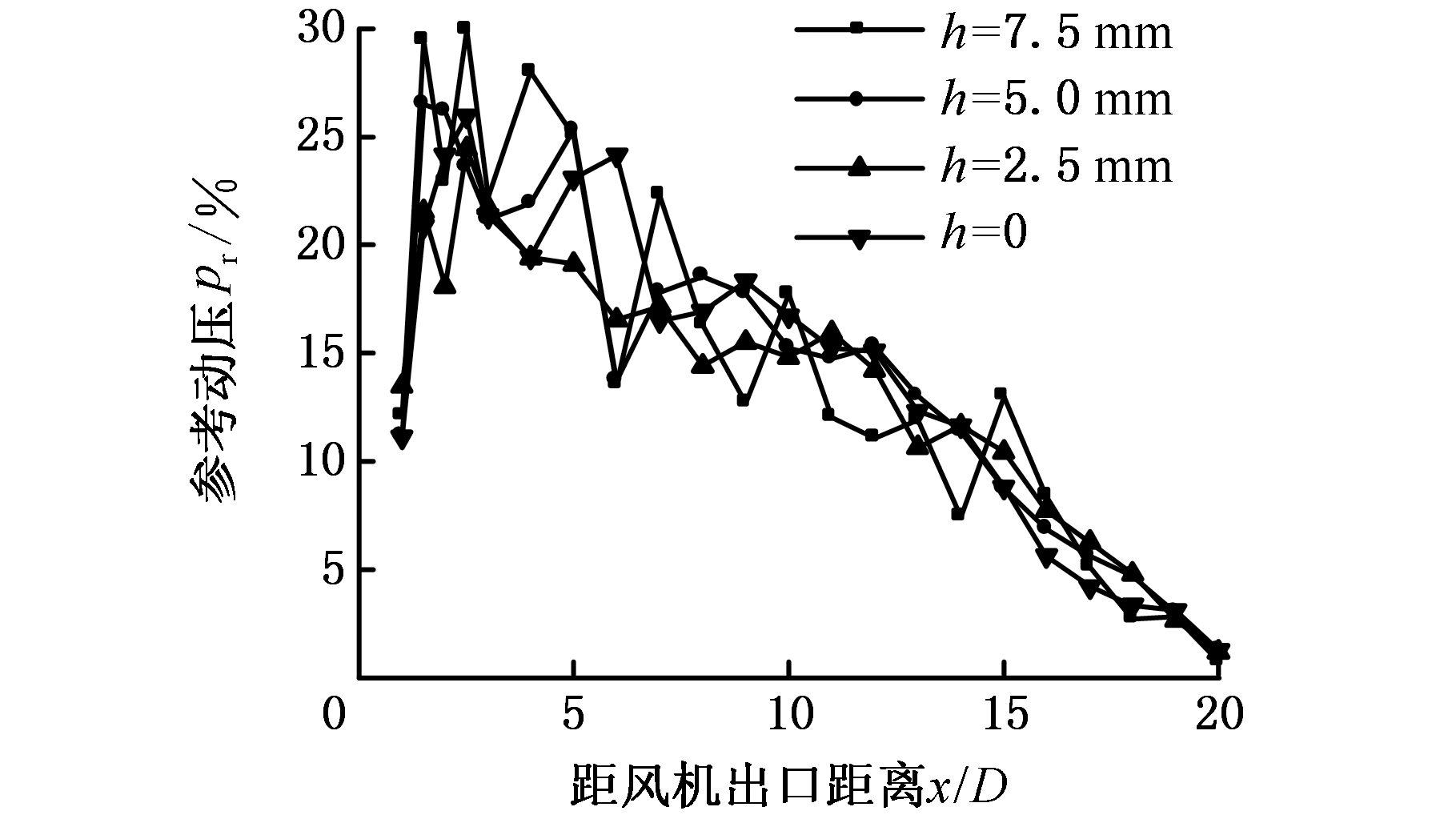

2.3.1 压力脉动整体幅度的变化特性

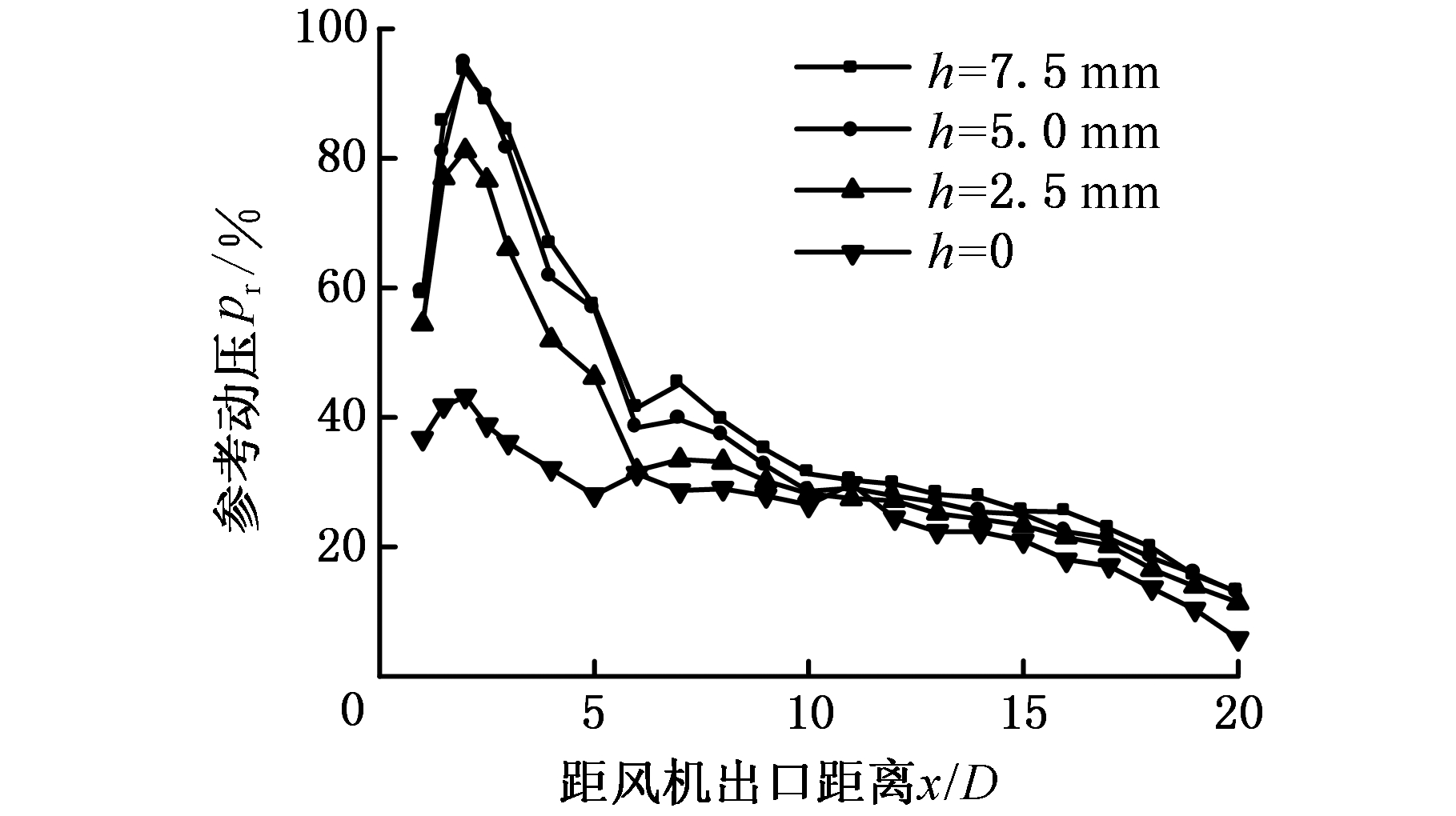

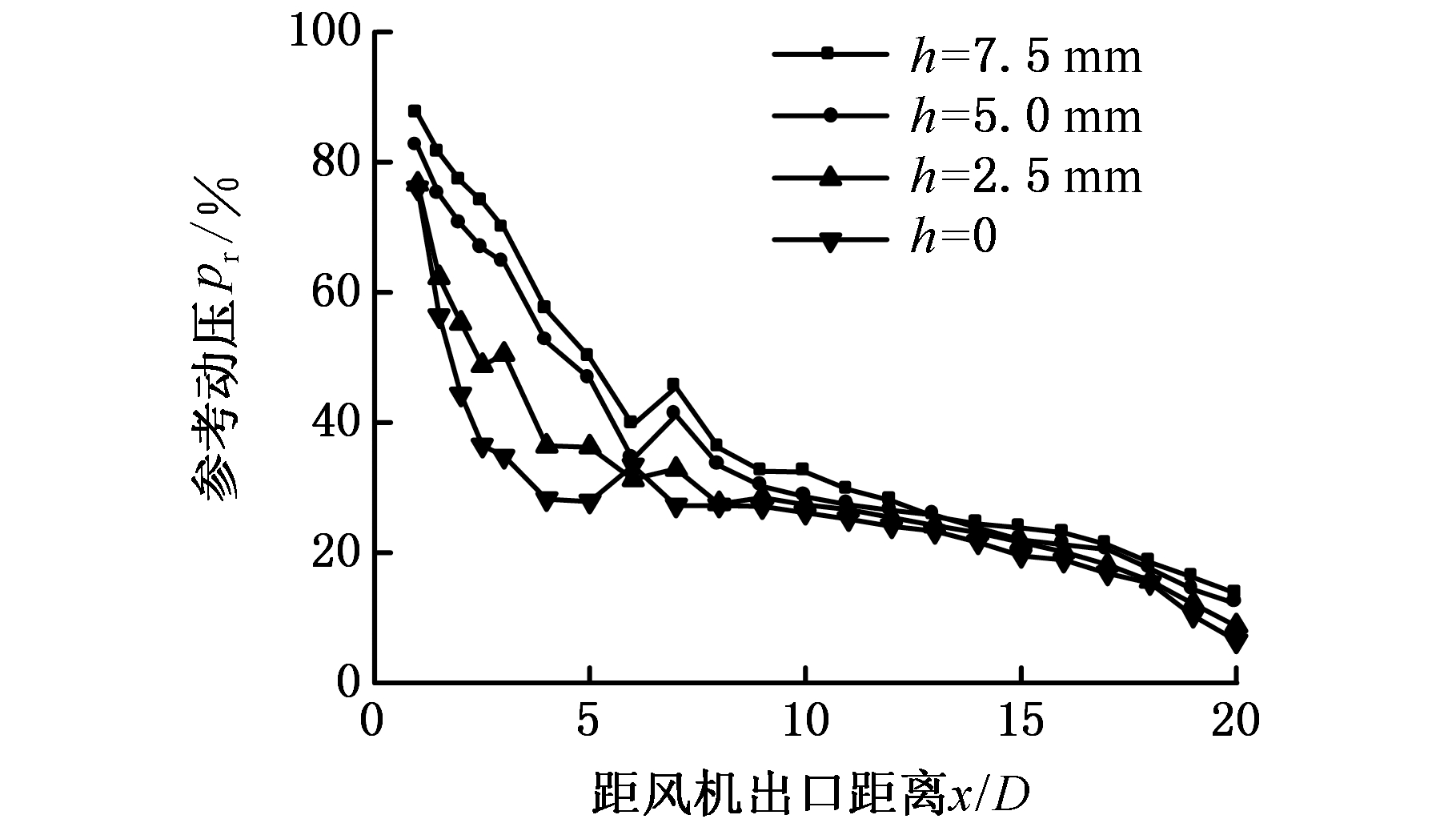

为研究风机下游管道内压力脉动的分布特性,移动传感器测得管道内不同测点的压力脉动数据。各个测点传感器探头伸入深度h?分别为7.5 mm、5.0 mm、2.5 mm和0(与壁面平齐)。压力脉动减去直流分量的RMS值再除以参考压力p?r(p?r=63.81 Pa)得到量纲一强度,频率除以旋转频率进行量纲一化。

图 7示出了不同测点的实验结果,可以看出,压力脉动最强烈的地方主要集中在距风机出口x?=5D?的范围内,最大的脉动强度与参考动压![]() 相当。对于管道中间排,最大脉动发生在x?=2.5D?附近,对于角边排,最大压力脉动强度在x?=1D?附近。风机出口附近流场较紊乱,在管道入口段得到了体现。在压力脉动强度较大的位置,传感器探头伸入管道越深压力脉动强度越大,即内部的压力脉动强度大于壁面压力脉动强度。距离风机出口大于10D?以后,压力脉动值约为参考动压p?r的20%,同一测点不同深度处的压力脉动强度很接近,且管道中间排及角边排的压力脉动幅值及趋势也非常接近,表明10D?以后管道内横截面上流场已趋于均匀,进入了充分发展段。在管道出口附近气动脉动幅度将会明显下降,这是因为出口处气流扩散到环境中,压力将恢复为大气压。对比管道出口噪声的声压可以看出,充分发展段管道内压力脉动幅度(20%参考动压)比声压幅度(0.1%~0.2%参考动压)大2个数量级。

相当。对于管道中间排,最大脉动发生在x?=2.5D?附近,对于角边排,最大压力脉动强度在x?=1D?附近。风机出口附近流场较紊乱,在管道入口段得到了体现。在压力脉动强度较大的位置,传感器探头伸入管道越深压力脉动强度越大,即内部的压力脉动强度大于壁面压力脉动强度。距离风机出口大于10D?以后,压力脉动值约为参考动压p?r的20%,同一测点不同深度处的压力脉动强度很接近,且管道中间排及角边排的压力脉动幅值及趋势也非常接近,表明10D?以后管道内横截面上流场已趋于均匀,进入了充分发展段。在管道出口附近气动脉动幅度将会明显下降,这是因为出口处气流扩散到环境中,压力将恢复为大气压。对比管道出口噪声的声压可以看出,充分发展段管道内压力脉动幅度(20%参考动压)比声压幅度(0.1%~0.2%参考动压)大2个数量级。

(a)中间排

(b)角边排

图7 风机下游管道内压力脉动强度分布

Fig.7 Strength of pressure fluctuations in downstream duct

2.3.2 压力脉动频谱特性

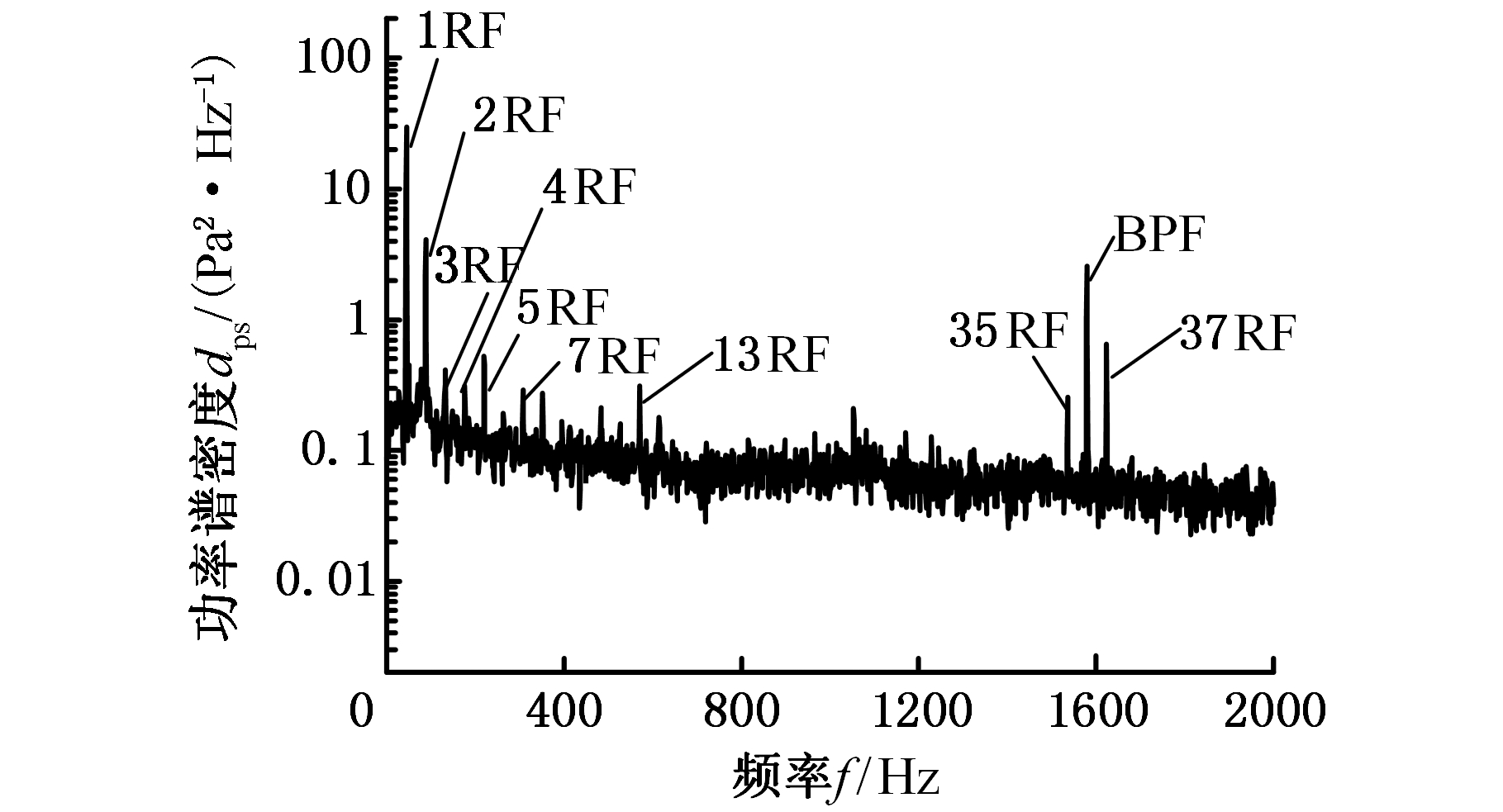

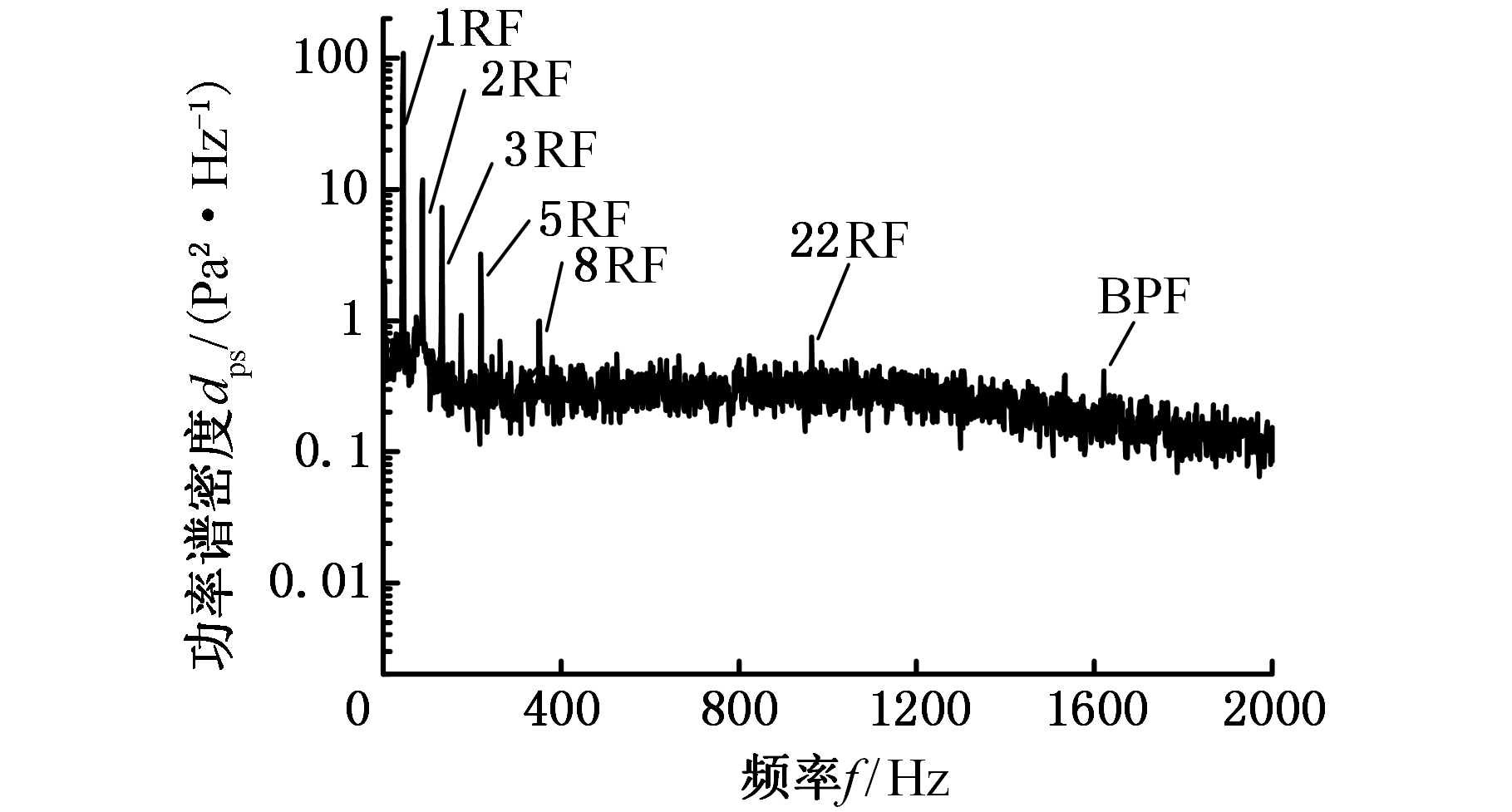

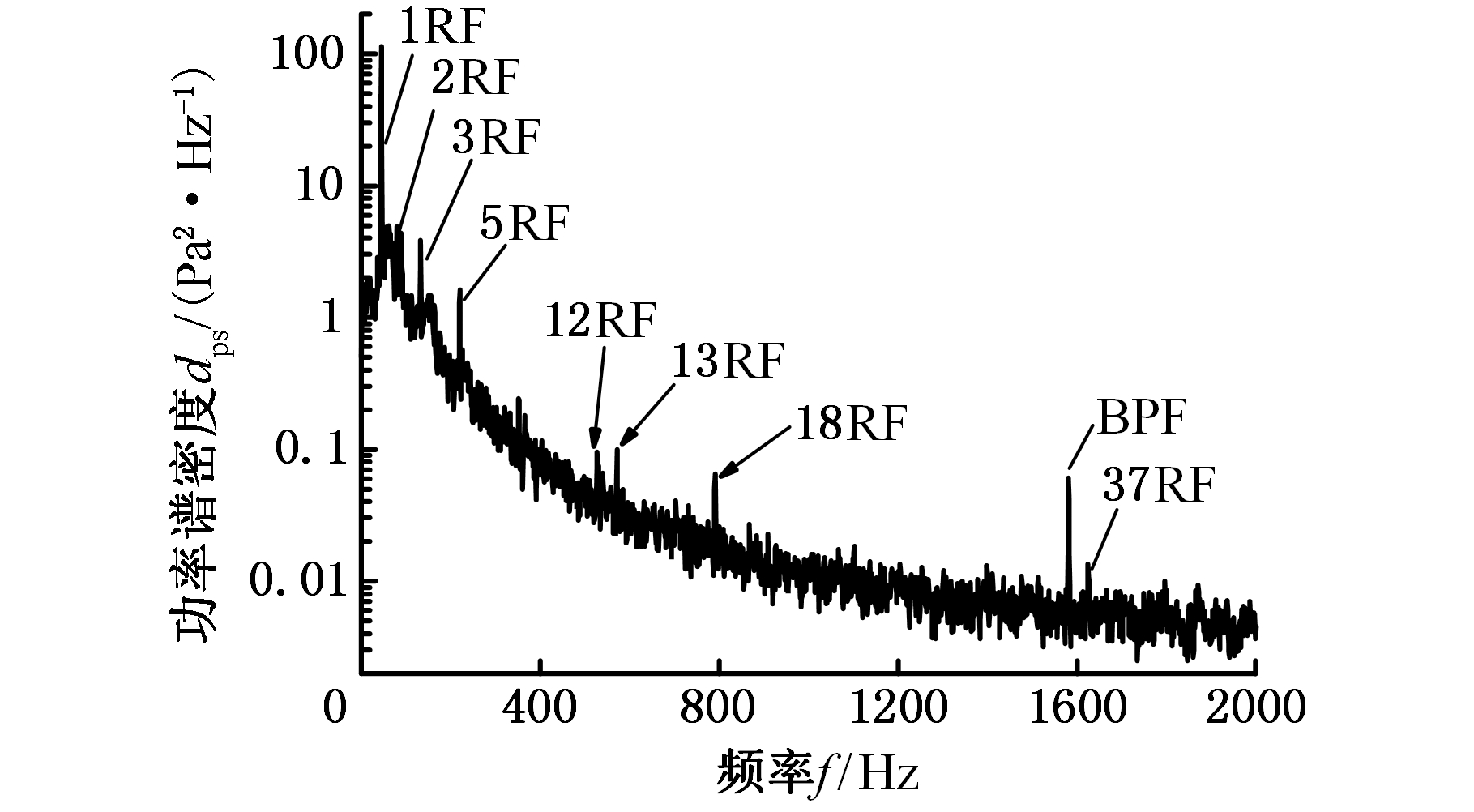

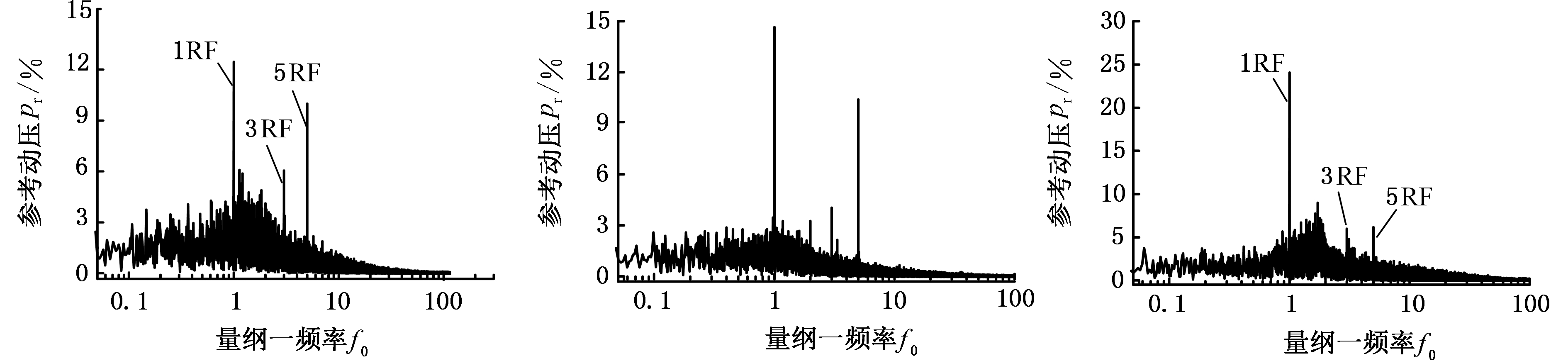

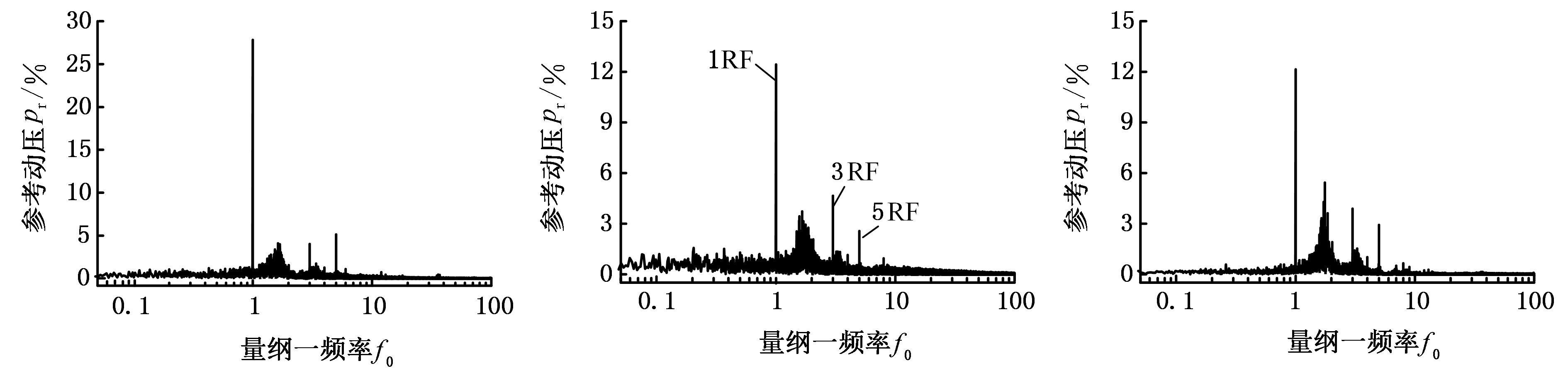

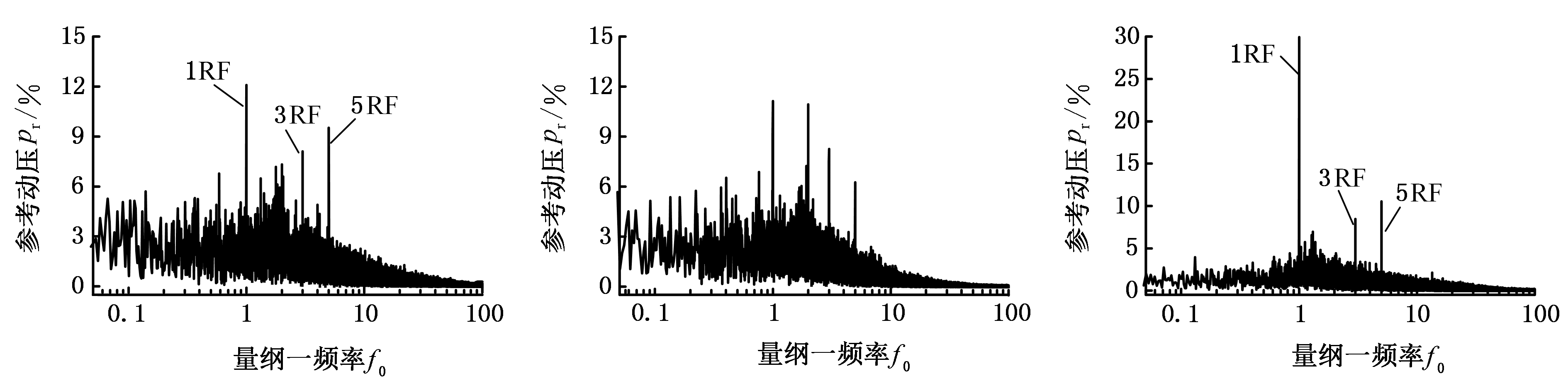

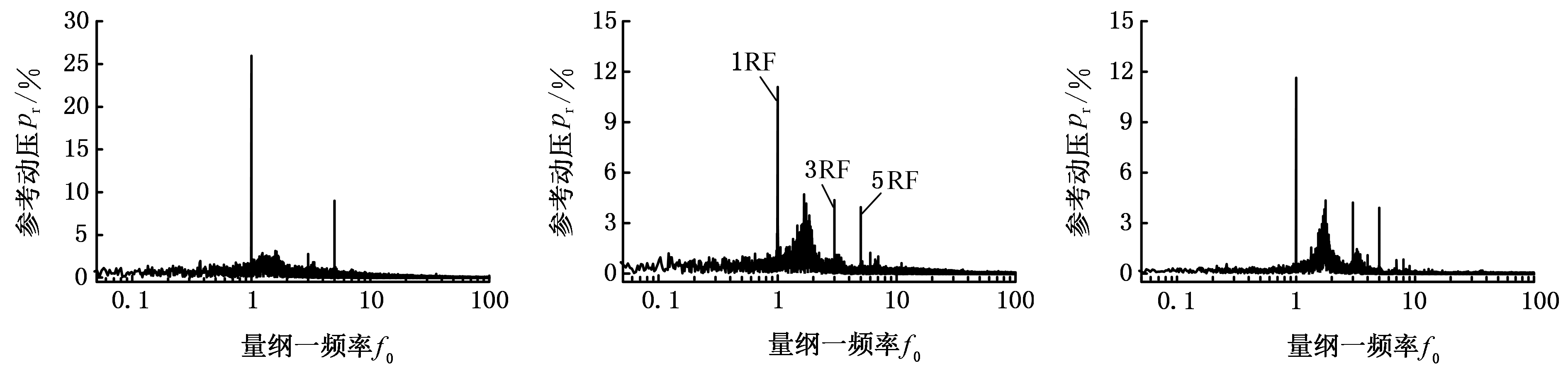

为了进一步研究风机下游管道的压力脉动特性,本文对各测量时域信号进行Fourier变换以分析其频谱特性。图 8、图 9显示了若干点处压力脉动频谱:距离风机出口x?=1D?(管道入口段)、距离风机出口x?=14D?(充分发展段),以及旋转频率(RF)分量最大值所在位置。从图中可以看出,管内压力脉动频谱特性离散频率分量不及振动及噪声谱中丰富,频谱中主要以旋转频率及其3次、5次谐波这3个窄带分量突出,其中旋转频率分量最大。与振动噪声不同,压力脉动的叶片通过频率分量不明显。

为了进一步研究旋转频率压力脉动,图 10显示了其幅度随距离变化情况。可以看出,旋转频率压力脉动在距风机出口2D?~4D?附近达到最大,其值可达参考动压的25%左右,超过5D?后压力脉动呈下降趋势,在方管出口附近x?=19D?处已降到参考动压的3%左右。方管出口处气流扩散到环境中,其压力变为大气压,气流脉动幅度将会明显下降,这可从图 10中x?=20D?(距方管出口0.5D?)处的脉动值看出。

本文通过实验测量了离心风机噪声、管道振动及压力脉动,研究了离心式流体机械管道内部压力脉动及其引发管道振动噪声特性,得到如下结论。

(1)风机噪声及管道振动频谱中旋转频率及其谐波分量都较明显:风机噪声、离风机较近的管道振动频谱中旋转频率最为显著,叶片通过频率也突出。声压脉动强度约为参考动压![]() 的0.2%。

的0.2%。

(2)风机内部压力脉动中旋转频率分量及其低次谐波、叶片通过频率分量突出。宽频压力脉动强度比离散频率小1个数量级左右,且在整个频率范围内基本保持不变。管道压力脉动中,旋转频率分量非常明显,大小与风机内部的相当。

(a)h?=7.5 mm,x?=1D? (b)h?=0,x?=1D? (c)h?=7.5 mm,x?=3D?

(d)h?=0,x?=4D? (e)h?=7.5 mm,x?=14D? (f)h?=0,x?=14D?

图8 中间排压力脉动频谱特性

Fig.8 Spectra of pressure fluctuations along the central line of the duct

(a)h?=7.5 mm,x?=1D? (b)h?=0,x?=1D? (c)h?=7.5 mm,x?=2.5D?

(d)h?=0,x?=2.5D? (e)h?=7.5 mm,x?=14D? (f)h?=0,x?=14D?

图9 角边排压力脉动频谱特性

Fig.9 Spectra of pressure fluctuations along the corner line of the duct

(a)中间排

(b)角边排

图10 旋转频率分量压力脉动的幅度分布

Fig.10 Amplitudes of pressure fluctuationsat the rotational frequency

随着频率提高,宽频压力脉动衰减迅速。离散频率处压力脉动与风机噪声、管道振动的相干函数值基本在0.5以上,表明在这些频率处压力脉动决定噪声、振动。宽频振动噪声与压力脉动的相干函数值较小,表明宽频振动噪声所受影响因素较多。

(3)管道内压力脉动最强烈的地方主要集中在距离风机出口5D?(D?为管道水力直径)的范围内,最大脉动强度与参考动压相当。在这一段管道,内部的压力脉动大于管壁的压力脉动。距离风机出口10D?以后,压力脉动值约为参考动压的20%左右,同一测点不同深度处的压力脉动强度很接近,表明10D?以后管道内流场已趋于均匀。对比风机噪声的声压,得知该段管道内压力脉动幅度比声压幅度大2个数量级。

(4)管内压力脉动频谱中离散分量不及振动噪声频谱中的丰富,旋转频率分量最为突出,其3次、5次谐波明显,叶片通过频率分量并不显著。旋转频率分量脉动在离风机出口2D?~4D?附近达到最大,其值可达参考动压的25%左右,超过5D?后压力脉动呈下降趋势,在方管出口附近(19D?处)已经下降到参考动压的3%左右。

[1] KANEKO S, NAKAMURA T. Flow-induced Vibrations: Classifications and Lessons from Practical Experiences[M]. London: Elsevier, 2014.

[2] HAYASHI I, KANEKO S. Pressure Pulsations in Piping System Excited by a Centrifugal Turbomachinery Taking the Damping Characteristics into Consideration[J]. Journal of Fluids and Structures, 2014, 45(1): 216-234.

[3] FAHY F,ROSSING T D. Foundations of Engineering Acoustics[J]. Journal of the Acoustical Society of America,2002,111(3):1142.

[4] 徐辰, 杨爱玲, 毛义军. 离心风机噪声预测方法的进展与分析[J]. 流体机械, 2011, 39 (7): 35-40.

XU Chen, YANG Ailing, MAO Yijun. Review and Analysis on the Prediction Method of Centrifugal Fan Noise[J]. Fluid Machinery, 2011, 39 (7): 35-40.

[5] JIANG Y, YOSHIMURA S, IMAI R, et al. Quantitative Evaluation of Flow-induced Structural Vibration and Noise in Turbomachinery by Full-scale Weakly Coupled Simulation[J]. Journal of Fluids and Structures, 2007, 23 (4): 531-544.

[6] JAFARZADEH B, HAJARI A, ALISHAHI M M, et al. The Flow Simulation of a Low-specific-speed High-speed Centrifugal Pump[J]. Applied Mathematical Modelling, 2011, 35 (1): 242-249.

[7] 张兄文,李国君,李军. 离心泵叶轮内变流量流动特性的数值模拟[J]. 农业机械学报, 2005, 36 (10): 62-65.

ZHANG Xiongwen, LI Guojun, LI Jun. Numerical Simulation of Flow Characteristics in Centrifugal Pump Impellers with Variant Mass Flow[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36 (10): 62-65.

[8] 蔡建程, 潘杰, GUZZOMI A, 等. 离心泵隔舌区压力脉动测量与分析[J]. 农业机械学报, 2015, 46 (6): 92-96.

CAI Jiancheng, PAN Jie,GUZZOMI A, et al. Pressure Fluctuations around Volute Tongue of Centrifugal Pump[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46 (6): 92-96.

[9] 周佩剑, 王福军, 姚志峰. 旋转失速条件下离心泵叶轮压力脉动特性研究[J]. 农业机械学报, 2015, 46 (10): 56-61.

ZHOU Peijian, WANG Fujun, YAO Zhifeng. Investigation of Pressure Fluctuation in Centrifugal Pump Impeller under Rotating Stall Conditions[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46 (10): 56-61.

[10] KHALIFA A E, Al-QUTUB A M, BEN-MANSOUR R. Study of Pressure Fluctuations and Induced Vibration at Blade-passing Frequencies of a Double Volute Pump[J]. Arabian Journal for Science and Engineering, 2011, 36 (7): 1333-1345.

[11] 袁寿其, 司乔瑞, 薛菲, 等. 离心泵蜗壳内部流动诱导噪声的数值计算[J]. 排灌机械工程学报, 2011, 29 (2): 93-98.

YUAN Shouqi, SI Qiaorui, XUE Fei, et al. Numerical Calculation of Internal Flow-induced Noise in Centrifugal Pump Volute[J]. Journal of Drainage and Irrigation Machinery Engineering, 2011, 29 (2): 93-98.

[12] 刘厚林, 丁剑, 王勇, 等. 基于大涡模拟的离心泵水动力噪声数值模拟[J]. 机械工程学报, 2013, 49 (18): 177-183.

LIU Houlin, DING Jian, WANG Yong, et al. Numerical Simulation of Hydrodynamic Noise in Centrifugal Pump Based on LES[J]. Journal of Mechanical Engineering, 2013, 49 (18): 177-183.

[13] BODEN H, ÅBOM M. Modelling of Fluid Machines as Sources of Sound in Duct and Pipe Systems[J]. Acta Acustica(Les Ulis), 1995, 3(6): 549-560.

[14] 徐斌, 冯全科, 余小玲. 压缩机复杂管路压力脉动及管道振动研究[J]. 核动力工程, 2008, 29 (4): 79-83.

XU Bin, FENG Quanke, YU Xiaoling. Study on Pressure Pulsation and Piping Vibration of Complex Piping of Reciprocating Compressor[J]. Nuclear Power Engineering, 2008, 29 (4): 79-83.

[15] 周红, 刘永寿, 岳珠峰. 输流管道压力脉动计算分析[J]. 机械科学与技术, 2011, 30 (9): 1435-1438.

ZHOU Hong, LIU Yongshou, YUE Zhufeng. Calculation Analyze of Pressure Pulsation in Fluid Flowing Pipeline[J]. Mechanical Science and Technology for Aerospace Engineering, 2011, 30 (9): 1435-1438.

[16] CHEONG J S. An Analytical Prediction on the Pump-induced Pressure Pulsation in a Pressurized Water Reactor[J]. Annals of Nuclear Energy, 1999, 27 (15): 1373-1383.