0 引言

组合转子作为燃气轮机的核心部件,长期在高温恶劣的环境下工作,性能将逐步退化[1-3],相继进入事故频发期。据德国Siemens公司统计,导致燃气轮机机组发生故障的原因,58%是由转子引起的[4]。在导致转子寿命降低的因素中,疲劳损伤占80%,蠕变损伤占20%[5]。因此,进行组合转子损伤研究并掌握损伤对其致裂寿命的影响规律,对保障燃气轮机长期安全运行具有非常重要的意义。

近年来,国内外关于汽轮机转子疲劳损伤和蠕变损伤的研究比较多。BECKER等[6]运用有限元分析方法对转子蠕变在多轴应力下进行了分析,得到了转子蠕变损伤的测试标准及其损伤演化规律;薛吉林等[7]、毛雪平等[8]对不同的钢进行了蠕变损伤分析,建立了钢应力-应变本构方程,得到其损伤大小的分布规律,可更加准确地对材料进行蠕变破坏分析;MASHAYEKHI等[9]建立了多轴应力下非线性疲劳损伤模型,同时考虑了温度变化、施加载荷顺序等因素,并通过工程实例验证所建立模型的准确性;SHANG等[10]考虑了疲劳极限、载荷添加顺序等因素对材料疲劳特性的影响,提出了一种新的单轴疲劳非线性累积损伤模型,并通过两种材料的疲劳测试来验证其准确性;TAIRA[11]首次对疲劳-蠕变联合作用进行了研究,进而对结构的寿命进行预测,而不是仅仅考虑其中之一。自此以后同时考虑疲劳和蠕变的寿命预测模型有了很大的进展,NAYEBI等[12]考虑了两种损伤单独作用对汽轮机转子的影响,根据Lemaitre损伤模型对转子疲劳-蠕变联合作用建立了损伤模型,该模型可计算不同工况下的疲劳和蠕变损伤,并得出转子应力和应变的累积规律;曾攀[13]、刘宁波[14]均利用疲劳-蠕变损伤模型对涡轮盘进行了寿命的预测分析。

以上利用损伤力学对疲劳和蠕变损伤进行的研究中,对象均是单个零件,因此研究中所使用的解析模型也仅仅适用于单个零件而不适用于组合转子。组合转子零件众多且结构复杂,其整体损伤机理研究存在两个难点:一是组合转子的损伤并非是简单的单个零件的损伤,而是由多个零件发生损伤导致的整体损伤;二是在一般情况下,疲劳损伤和蠕变损伤并非单独发生于组合转子中,而是同时发生。因此,本文建立了组合转子整体损伤解析模型来揭示零件损伤和整体损伤的关系,以纯疲劳和纯蠕变的损伤分析作为研究基础,研究了疲劳-蠕变联合作用导致的组合转子结构劣化问题。

1 考虑界面接触效应的周向组合转子建模

1.1 组合转子接触界面分析

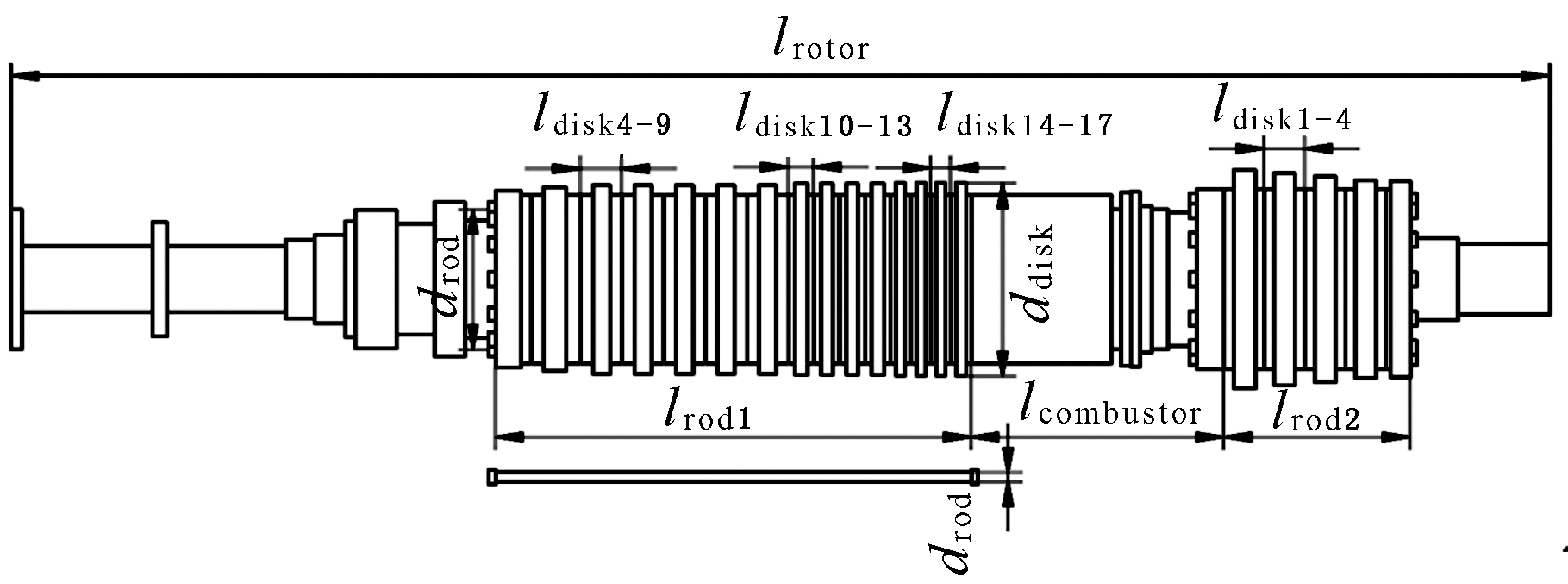

本文以某公司生产的某重型燃气轮机组合转子(即周向拉杆转子)为研究对象,该组合转子主要由压气机端、透平端和燃烧室三部分组成,压气机端由17级轮盘通过12根拉杆紧密结合在一起,透平端由4级轮盘也通过12根拉杆紧密连接为一个整体。组合转子尺寸标注示意图见图1,具体几何尺寸见表1。

图1 组合转子尺寸标注示意图

Fig.1 Dimension sketch map of combined rotor

表1 组合转子几何尺寸

Tab.1 Geometry size of combined rotor mm

转子总长lrotor11 582压气机端拉杆长度lrod13 742透平端拉杆长度lrod21 198拉杆直径drod80燃烧室长度1 905压气机端4-7级轮盘厚度ldisk4-7310压气机端8-11级轮盘厚度ldisk8-11300压气机端12-14级轮盘厚度ldisk12-14190压气机端15-17级轮盘厚度ldisk15150透平端1-2级轮盘厚度ldisk1-2304透平端3-4级轮盘厚度ldisk3-4205轮盘直径ddisk1 424

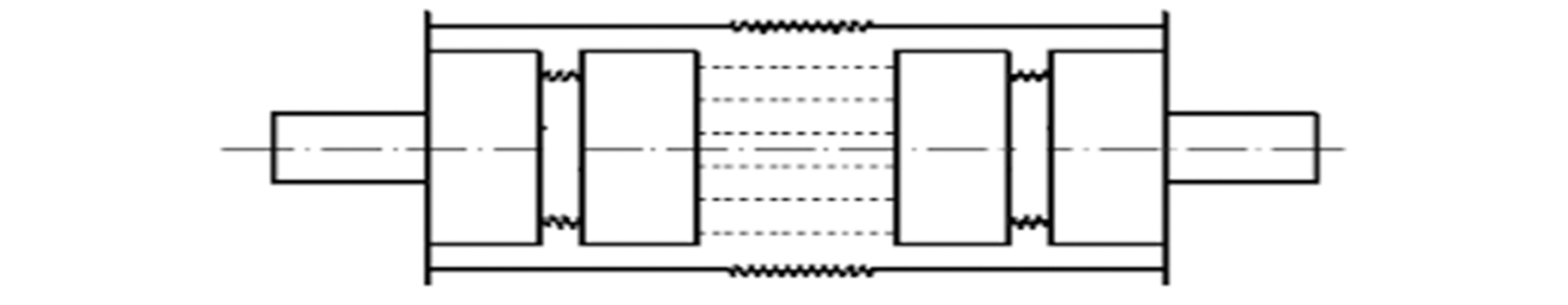

由文献[15]的研究方法可得出本文所用模型的接触界面虚拟材料层各特征值大小,如表2所示。

表2 虚拟材料各参数

Tab.2 Virtual material parameters

弹性模量(GPa)泊松比密度(kg/m3)厚度(mm)93.7920.2707 8001

1.2 组合转子等效刚度计算

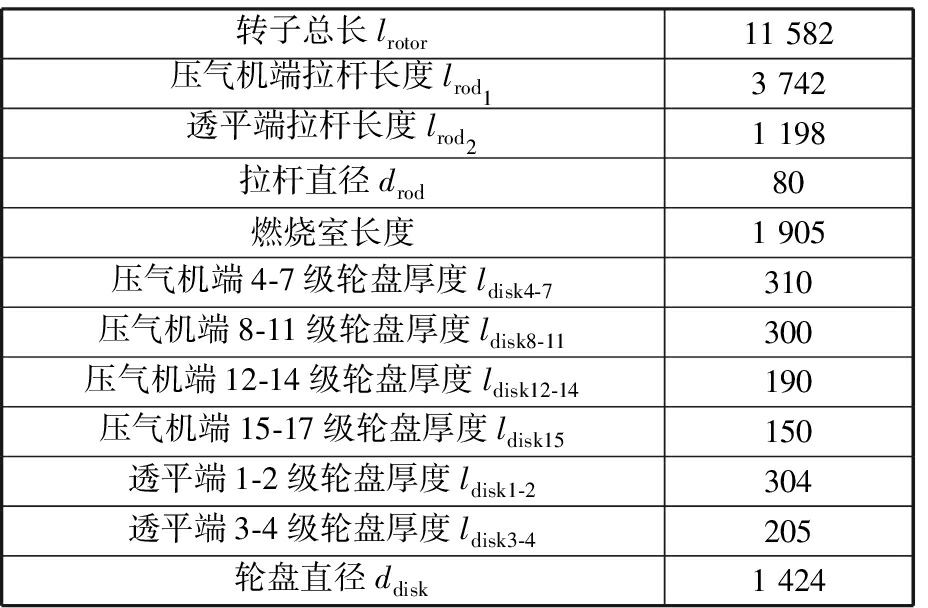

组合转子包括压气机段、透平段和中间部分的燃烧室,为了方便计算组合转子等效刚度,建立了组合转子的物理模型[16],如图2所示。

图2 组合转子物理模型

Fig.2 Physical model of combined rotor

组合转子总刚度可由压气机刚度K?com、透平刚度K?tur和燃烧室刚度K?axl串联求得,转子总刚度K?rot表示为

(1)

压气机段和透平段刚度由各段轮盘、虚拟材料层和拉杆的刚度组成,轮盘和虚拟材料层串联后与拉杆进行并联。因此压气机段和透平段刚度计算公式可表达如下:

(2)

式中,K?d、K?c、K?r分别为轮盘弯曲刚度、虚拟材料层弯曲刚度和拉杆弯曲刚度;n?d、n?c分别为轮盘数和虚拟材料层数。

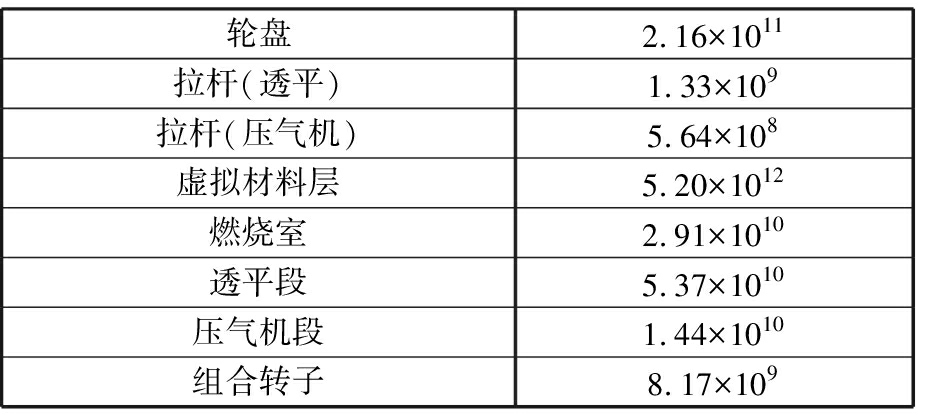

经计算求得组合转子及各零件抗弯刚度,如表3所示。

表3 组合转子及各零件抗弯刚度计算结果

Tab.3 Calculation results of bending rigidity ofcombined rotor and its spare parts N·m

轮盘2.16×1011拉杆(透平)1.33×109拉杆(压气机)5.64×108虚拟材料层5.20×1012燃烧室2.91×1010透平段5.37×1010压气机段1.44×1010组合转子8.17×109

2 组合转子整体损伤建模

根据Mazars损伤模型[17],损伤变量D?可以利用刚度来定义:

(3)

式中,K?′为受损部件刚度;K?″为无损部件刚度。

组合转子的物理模型中轮盘之间是串联关系,而拉杆之间是并联关系。并联系统总外力等于各部件外力之和:

(4)

式中,F?为系统总受力;F?i?为第i?个零件的受力;k?i?为第i?个零件的刚度;d?i?为第i?个零件的损伤;Δl?为零件的位移。

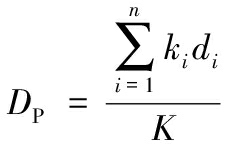

可得出并联系统的总损伤D?P:

(5)

串联系统总受力与各零件受力相等:

F?=F?1=…=F?i?=K?(1-D?)ΔL?=k?i?(1-d?i?)Δl?

(6)

式中,ΔL?为系统总位移;K?为系统总刚度。

可得出串联系统的总损伤D?s:

(7)

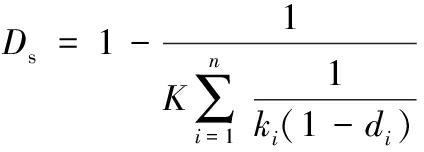

对本文所用燃气轮机转子进行有限元建模,并利用Workbench进行静力学分析(图3),可知组合转子透平拉杆和燃烧室所受应力最大,因此这两处最容易发生损伤,故本文仅考虑组合转子燃烧室损伤和透平端拉杆损伤对组合转子整体损伤的影响。

图3 组合转子应力分布图

Fig.3 Stress distribution diagram of combined rotor

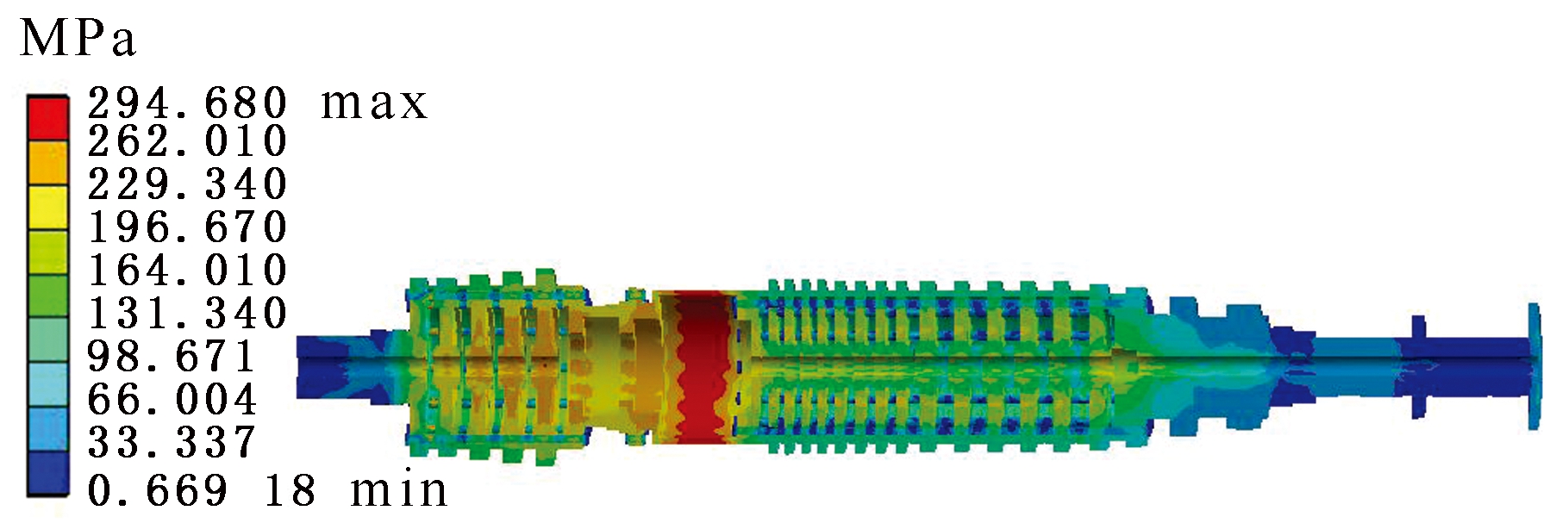

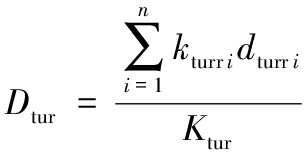

由式(5)可得出透平段损伤表达式:

(8)

式中,D?tur为透平总损伤;k?turri?为第i?根透平拉杆刚度;d?turri?为第i?根透平拉杆损伤。

根据前文的条件,组合转子中存在损伤的仅有透平与燃烧室,且两者是串联关系,因此由式(5)和式(7)最终计算得出组合转子整体损伤的表达式:

式中,D?axl为燃烧室总损伤。

3 组合转子零件疲劳损伤建模及蠕变损伤建模

3.1 组合转子零件疲劳损伤建模

以Helmholtz自由能为基础[18],并根据Lemaitre疲劳损伤模型[19]可得

(10)

(11)

式中,N?f为疲劳寿命循环周期;n?′为金属循环强度指数;α?0为材料常数;R?Vf为三轴应力因子;k?′为金属的循环强度系数;E?为弹性模量;S?0为材料系数;σ?a为应力幅;D?f为零件疲劳损伤;N?为疲劳应力循环次数。

3.2 组合转子零件蠕变损伤建模

Lemaitre利用损伤力学对蠕变损伤进行建模,得到了多轴蠕变损伤模型,根据该模型推导可得蠕变时的损伤模型及其寿命预测模型[20]分别为

(12)

(13)

式中,D?c为零件蠕变损伤;t?r为零件预测寿命;t?为时间;α?、λ?、r?为材料常数;R?Vc为蠕变三轴因子;σ?eq为等效应力。

4 组合转子整体疲劳-蠕变联合损伤分析

4.1 疲劳-蠕变联合损伤非线性累积模型

由以上对纯疲劳和纯蠕变损伤的研究可知纯疲劳和纯蠕变损伤增量表达式:

(14)

(15)

式中,![]() 为累积塑性应变率对应力的变化率。

为累积塑性应变率对应力的变化率。

根据损伤变量的定义可以看出,单独一种损伤导致的面积的变化量可以直接相加[21],因此可以假设:

D?=D?f+D?c

(16)

则疲劳-蠕变联合损伤增量可以表示为

dD?=dD?f+dD?c

(17)

由边界条件D?N?=0=D?0,D?N?=N?f=1,对式(17)积分,可得材料在疲劳-蠕变联合时总损伤量:

(18)

式中,D?0为循环周期为0时的损伤;p?(σ?,T?)是个幂函数[22]。

在温度T?=540 ℃时通过对数据进行拟合,可得出函数p?(σ?,T?)的表达式:

p?(σ?,T?)=0.193 3σ?m-0.104

(19)

式中,σ?m为平均应力。

4.2 组合转子及其零件疲劳-蠕变联合损伤分析

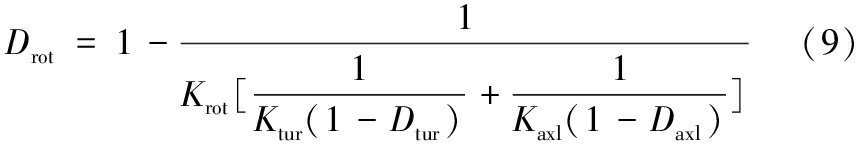

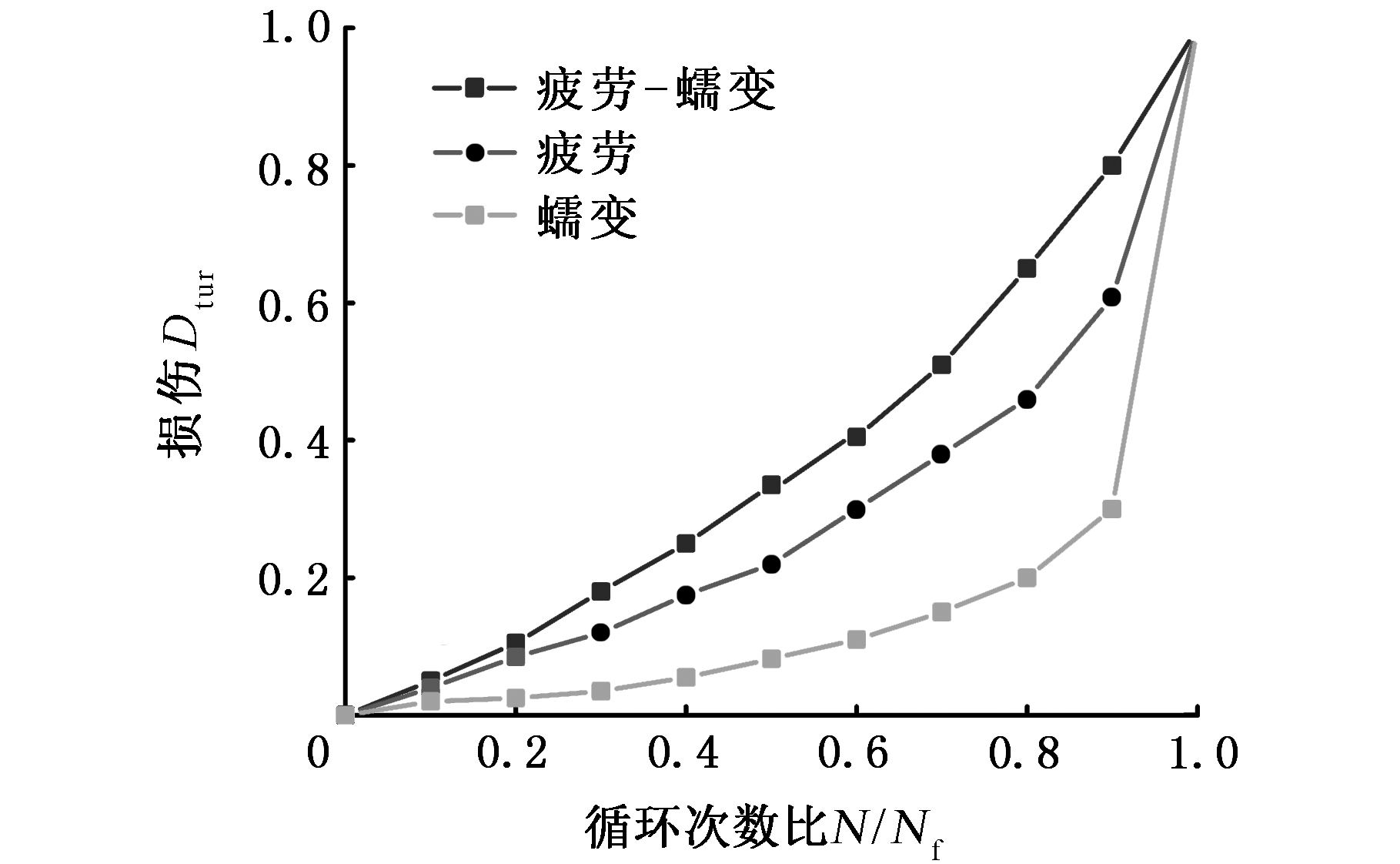

利用式(18)得出拉杆和燃烧室在疲劳-蠕变损伤下损伤与循环次数的非线性关系,并将两损伤联合时的分析结果与纯疲劳和纯蠕变情况下的结果进行了对比,结果如图4和图5所示。

图4 拉杆在不同因素下损伤对比

Fig.4 Comparison of tie rod damage under different factors

图5 燃烧室在不同因素下损伤对比

Fig.5 Comparison of combustion chamber damageunder different factors

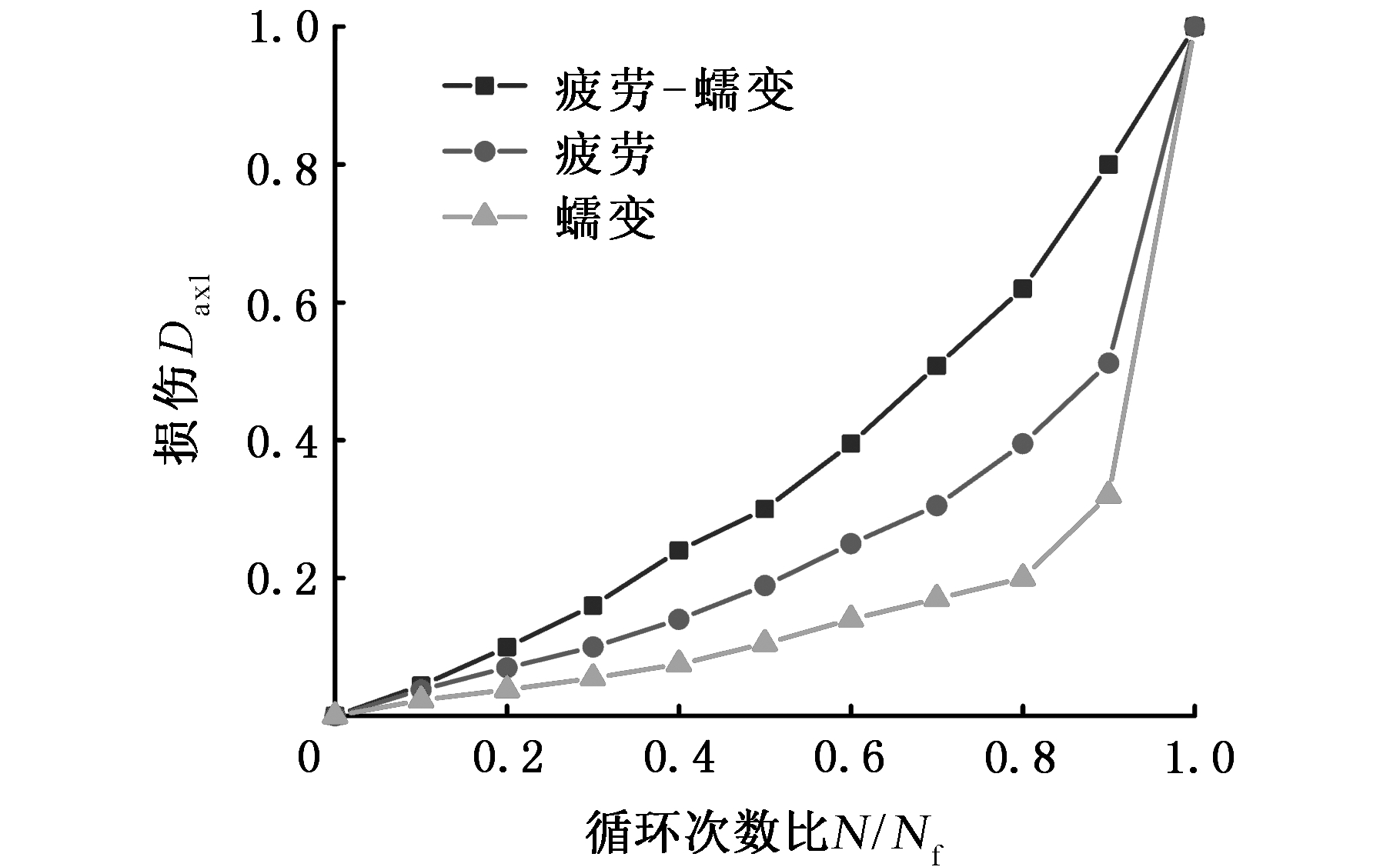

式(18)仅适用于单个零件的疲劳-蠕变联合损伤分析,对由多个零件组成的组合转子的疲劳-蠕变损伤进行分析时,还需结合组合转子整体损伤表达式(9),结果如图6所示。

图6 组合转子在不同因素下损伤对比

Fig.6 Comparison of combined rotor damageunder different factors

由图4~图6可发现:

(1)燃烧室、透平拉杆以及组合转子在纯疲劳时的损伤值明显大于纯蠕变时的损伤值,且在疲劳-蠕变联合时的损伤值要大于纯疲劳和纯蠕变时的损伤值,说明了疲劳-蠕变的联合作用加速了研究对象的损伤演化。

(2)组合转子及其零件在疲劳-蠕变联合时的损伤不是由纯疲劳和纯蠕变时的损伤值简单线性相加,而是小于两者之和。

(3)在疲劳-蠕变联合损伤的情况下,燃烧室、透平拉杆和组合转子整体损伤值的变化速率均是前期较为缓慢,在循环次数比达到0.9以后显著加快。

4.3 拉杆损伤不均时组合转子整体疲劳-蠕变联合损伤分析

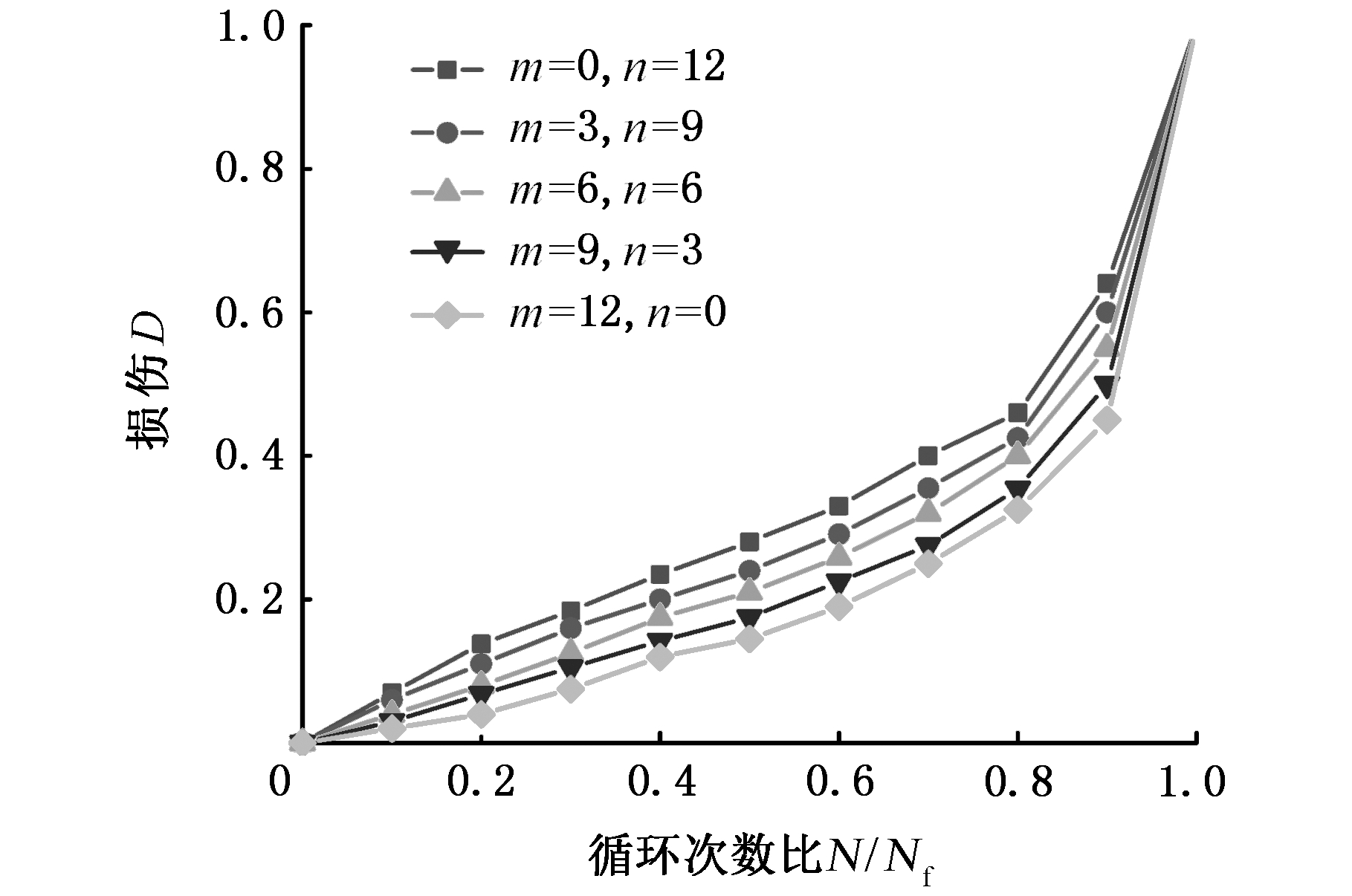

以纯疲劳和纯蠕变损伤的变化规律为基础,忽略燃烧室的损伤并对两种情况下的损伤进行非线性叠加,为了方便研究与计算,假设12根拉杆中有m?根拉杆的疲劳损伤为d?turr1,n?根拉杆所受疲劳损伤为2d?turr1,即可得到在疲劳-蠕变联合情况下,组合转子整体损伤随损伤拉杆数目的变化曲线,如图7所示。

图7 拉杆非均匀疲劳-蠕变损伤时组合转子整体疲劳-蠕变损伤变化曲线

Fig.7 The curve of combined rotor fatigue-creep jointdamage under inhomogeneous damage

由图7可发现,在疲劳-蠕变联合作用下,随着具有损伤的透平拉杆数目的增加,整体损伤的速率不断提高。主要原因是在透平拉杆没有损伤时,其预紧力大小是一样的;当部分拉杆发生损伤时,会导致其预紧力发生改变,引起透平拉杆预紧失谐,从而会加速转子的整体损伤。

5 组合转子疲劳-蠕变联合损伤实验

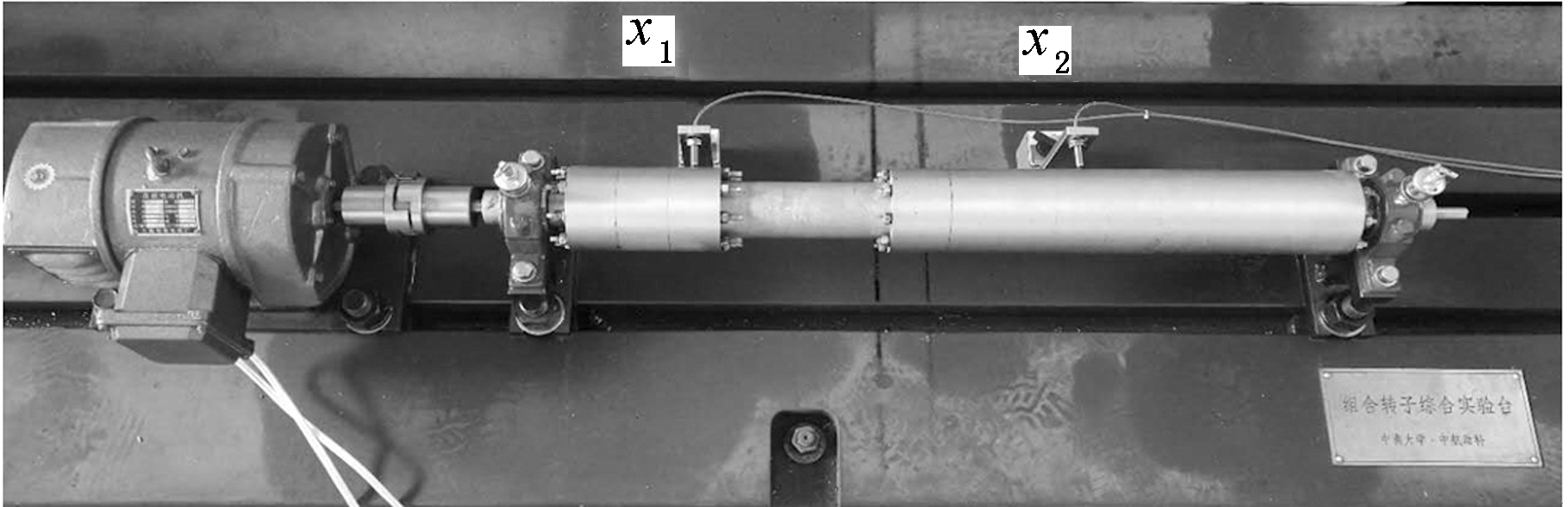

真实燃气轮机组合转子尺寸一般较大,且结构比较复杂,因此用组合转子的原型机进行实验是不现实的。实验台所用的组合转子根据真实的转子模型进行了一定的简化,设计时遵循畸变相似准则,按照真实转子直径的1/15,长度的1/10加工,转速最大可达3 000 r/min。它可以模拟真实转子的振动情况,并采集组合转子的信号(转速、振幅、位移等)。本节主要是通过组合转子实验台来验证透平拉杆疲劳-蠕变耦合损伤对组合转子整体损伤的影响规律。

5.1 实验设备

实验台(图8)主要由实验台基座、直流电机(0.8 kW)、支承及润滑系统、数据采集及信号分析系统等部分组成,在信号采集系统中所使用的传感器是电涡流位移传感器。

图8 组合转子综合实验台

Fig.8 The comprehensive laboratory platformof combined rotor

5.2 实验原理和方法

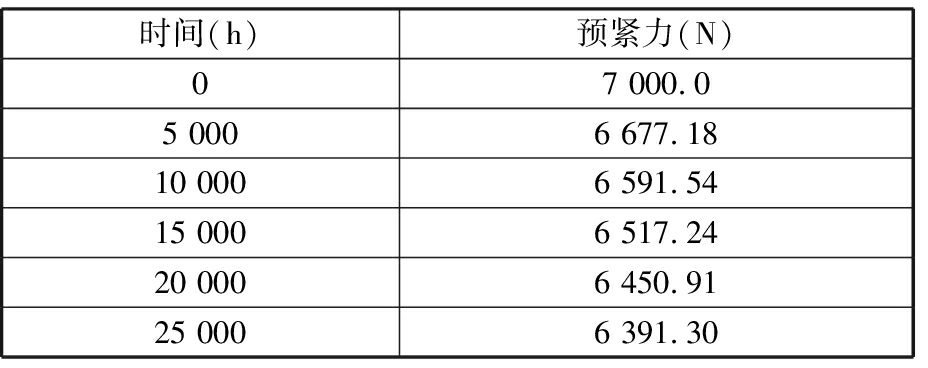

组合转子在运行的过程中,透平拉杆发生疲劳-蠕变联合损伤,其损伤过程在实验台上难以直接表现,因此本文采用间接法来完成实验。组合转子透平拉杆发生疲劳-蠕变联合损伤,随着运行时间的增加,将会导致拉杆预紧力产生变化,从而使透平拉杆发生失谐现象,加剧转子的损伤演化。根据此基础,可先对实验模型进行疲劳-蠕变联合作用下的有限元分析,得到不同运行时间下透平拉杆的预紧力变化情况,如表4所示。然后在实验中改变拉杆预紧力并测出其振动频率,通过与所建模型的结果进行对比,验证结果的正确性。

表4 组合转子预紧力变化

Tab.4 Pretension change of combined rotor

时间(h)预紧力(N)07 000.05 0006 677.1810 0006 591.5415 0006 517.2420 0006 450.9125 0006 391.30

本实验在测量组合转子振动频率时,通过所安装的位移传感器对转子的响应信号进行采集,根据下式:

(20)

式中,M为质量矩阵;x(t?)为位移矩阵;C为阻尼矩阵;K为刚度矩阵。

经过Fourier变换,即可得到传递函数,最终求出组合转子的振动频率。

具体实验步骤如下。

(1)连接设备。

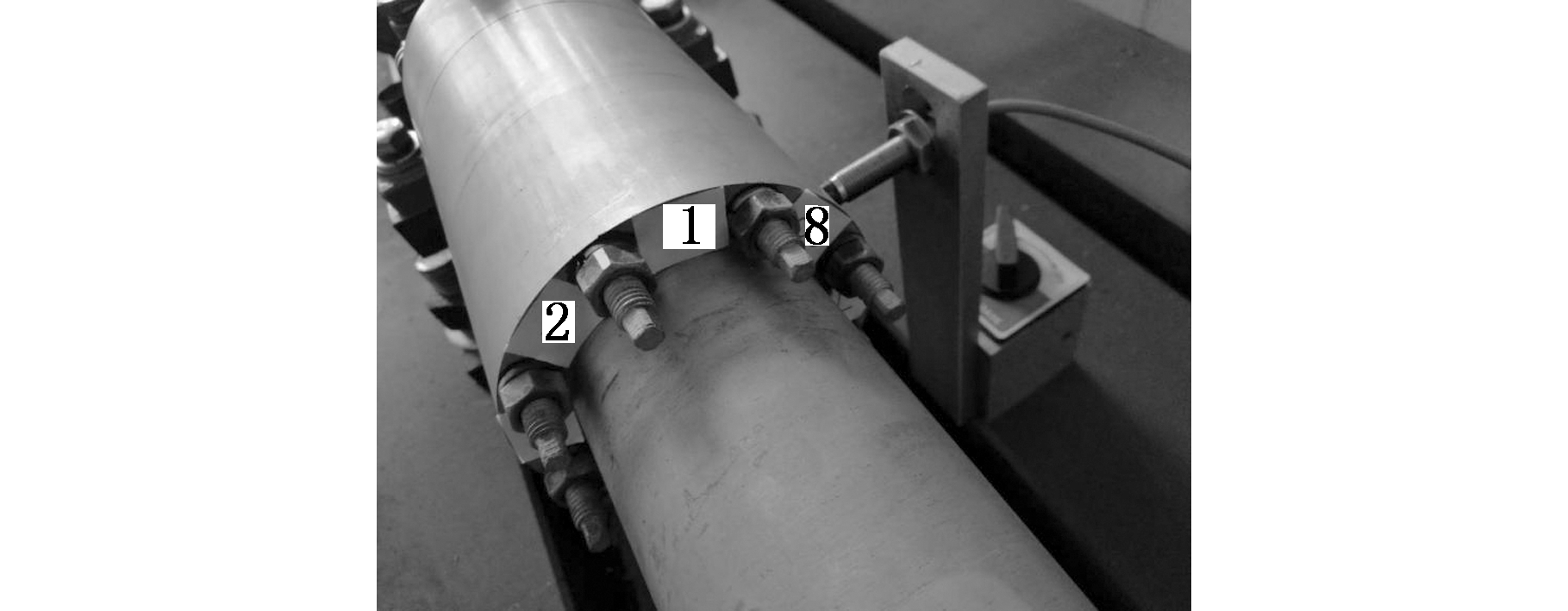

(2)对透平拉杆进行预紧,保证8根拉杆的预紧力大小相同(初始预紧力为拉杆总长的1/1 000),同时对8根拉杆分别进行标号,如图9所示。

图9 组合转子透平拉杆标号图

Fig.9 Turbine labeling graphs of combined rotor

(3)启动电源,当组合转子转速为2 400 r/min并稳定运转时,采集并记录第1组数据。

(4)用扭力扳手依次减小编号为1~8的透平拉杆预紧力,本实验取预紧力变化值为6 677.18 N,当组合转子转速达到2 400 r/min并稳定运转时,采集并记录第2~9组数据。

(5)对采集和记录的数据进行分析。

5.3 实验结果

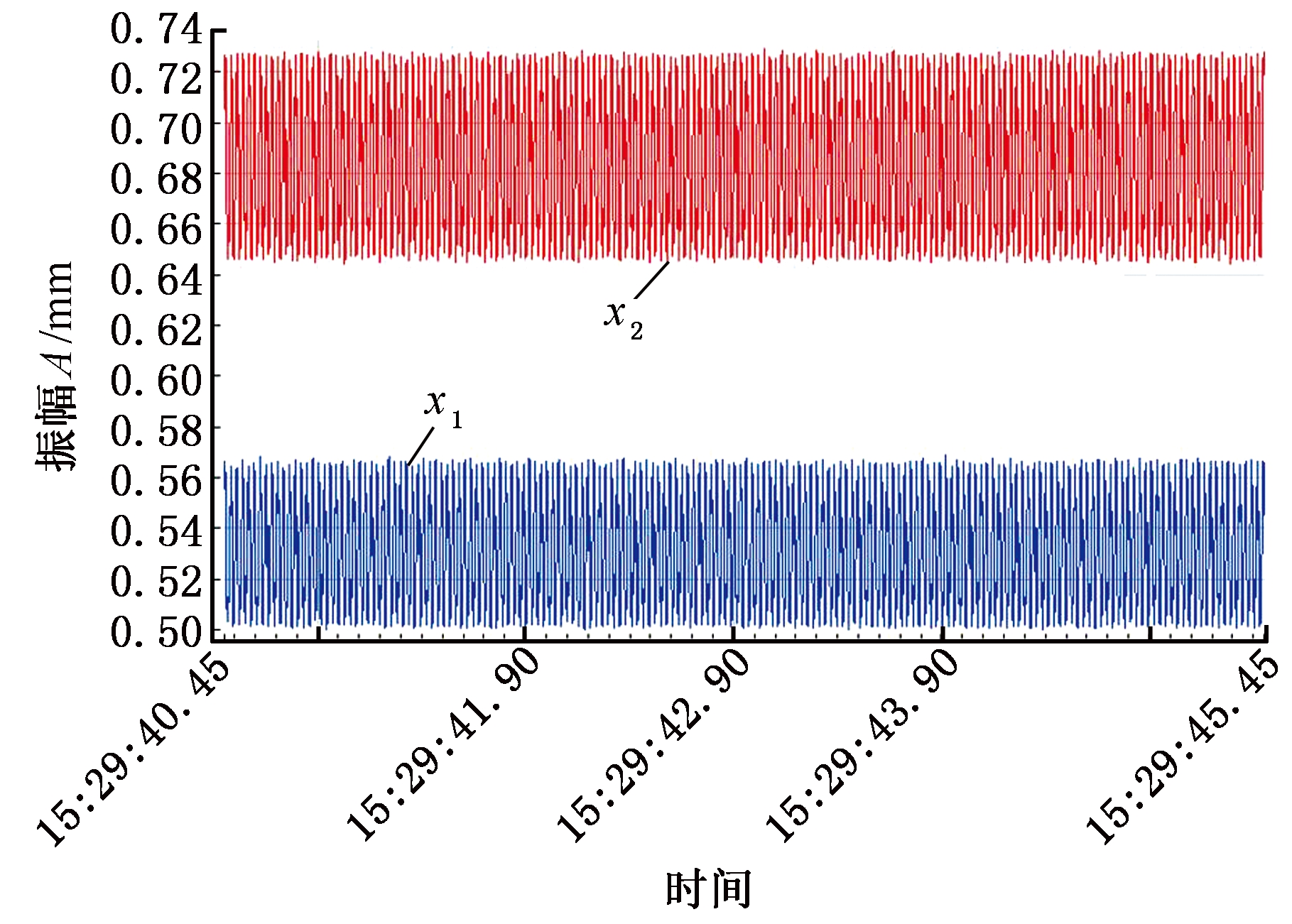

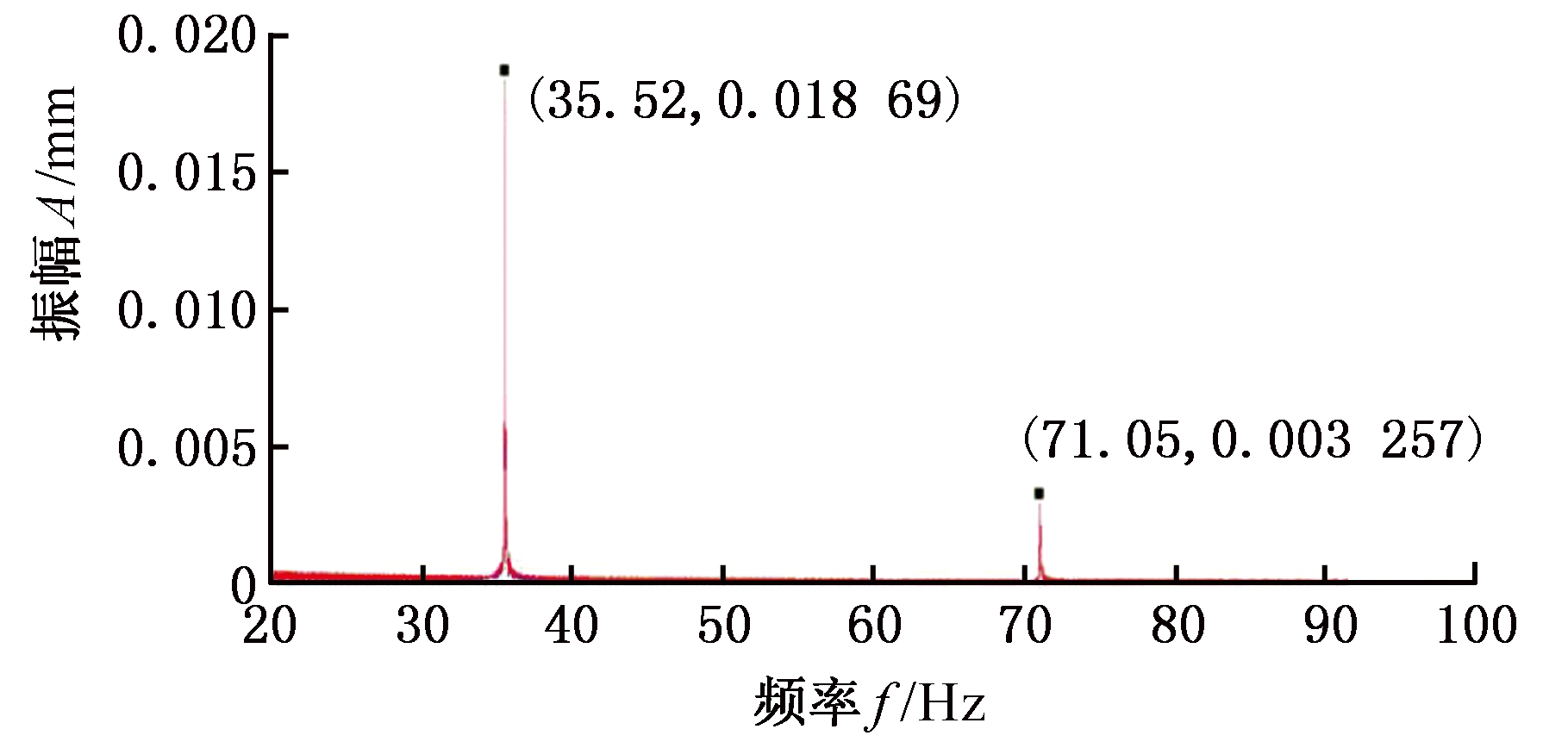

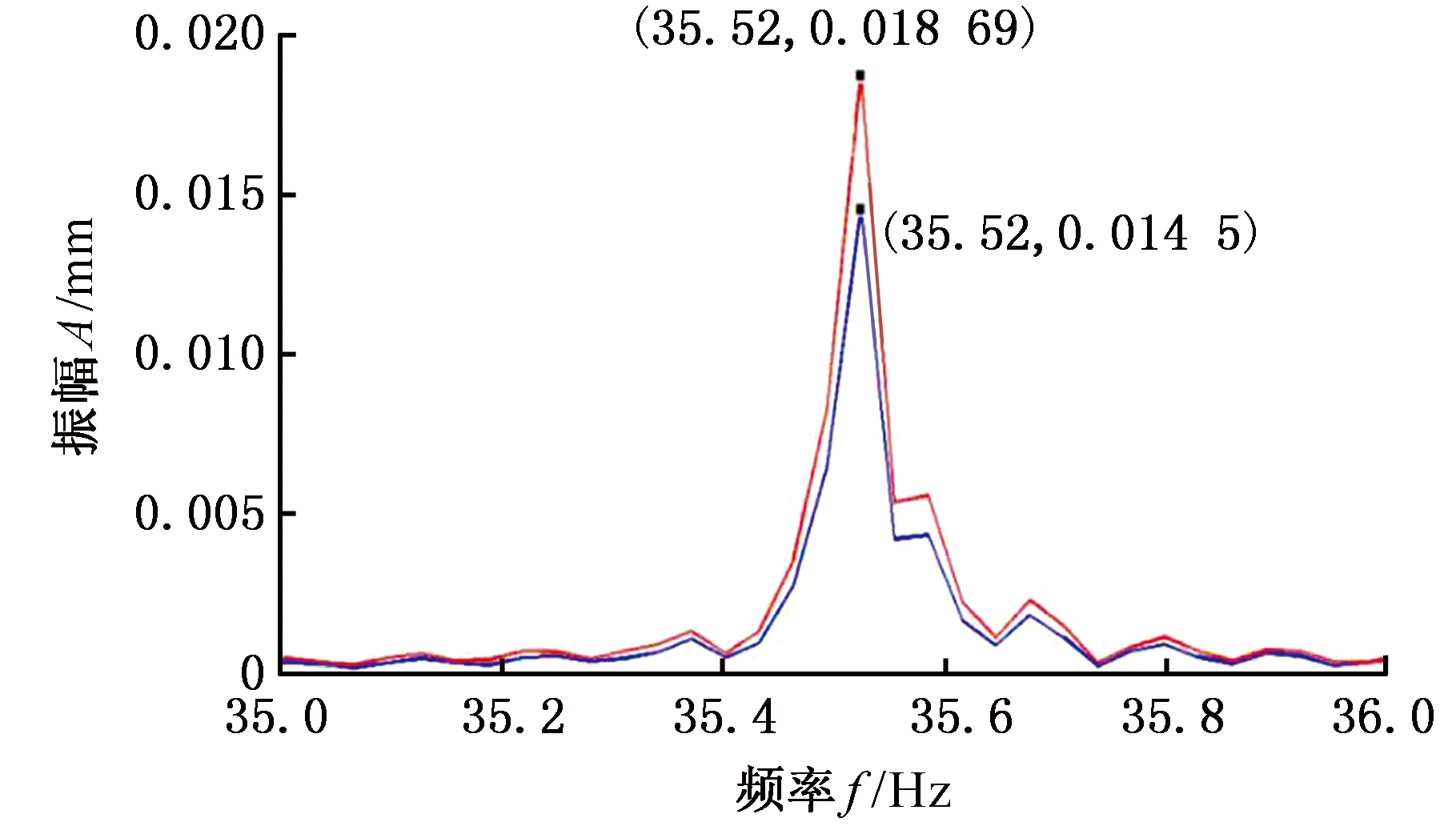

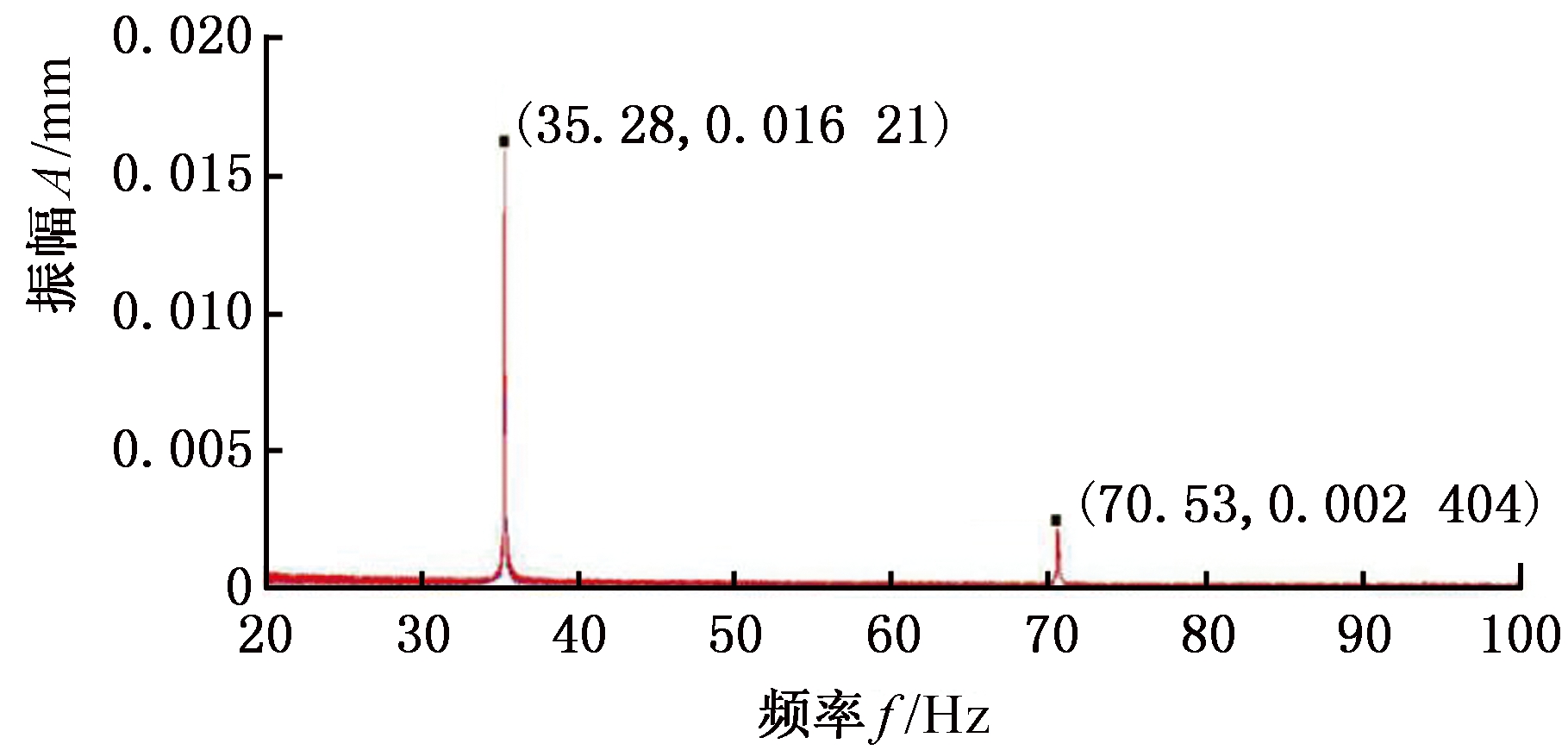

通过实验步骤(3),选取两个测试位置x?1、x?2(图8),可得到组合转子在透平拉杆预紧力相同的情况下的振幅-时间图,见图10。对图10中的振幅-时间进行Fourier变换可得其频谱图,如图11所示。通过实验步骤(4),改变编号1透平拉杆的预紧力,可得到图12。以此类推,依次改变编号2到8透平拉杆的预紧力,可得到8种情况下转子振动频率的变化情况。

图10 透平拉杆预紧相同时振幅-时间图

Fig.10 The amplitude-time graph under thesame precompact of the turbine

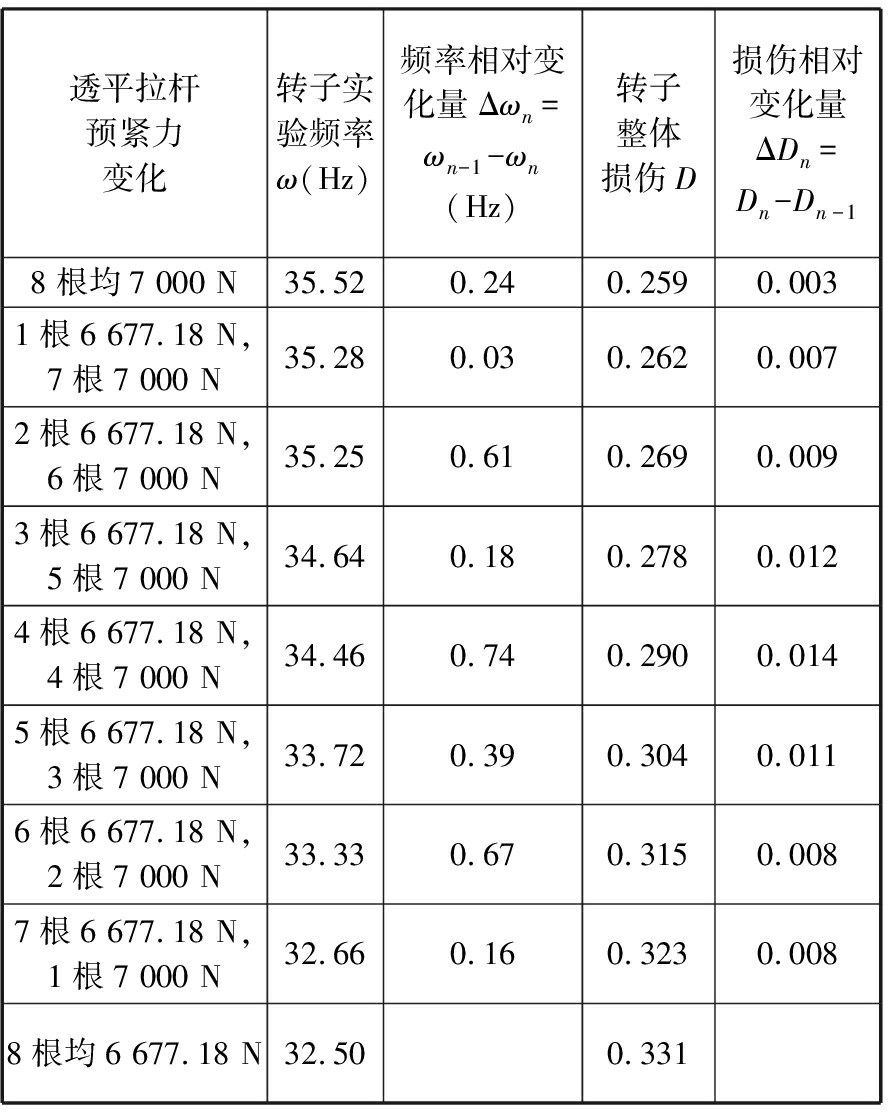

根据图11和1~8根透平拉杆预紧失谐时的频谱图可分别得出9种情况的一阶频率,并计算得出相应的组合转子整体损伤(取N?/N?f=0.6时的损伤值),如表5所示。

(a)频谱图

(b)一阶频率局部放大图

图11 透平拉杆预紧相同时频谱图

Fig.11 The spectral graph under the same precompactof the turbine

图12 1根透平拉杆预紧失谐频谱图

Fig.12 The spectral graph under the differentprecompact of one turbine tie rod

从表5中可看出,当拉杆预紧力变化的拉杆数增加时,组合转子的振动频率是不断减小的,而整体损伤不断增大。实验结果验证了本文图7所发现的规律,即当透平拉杆受到大小不同的疲劳-蠕变损伤时,会导致拉杆预紧失谐,加速组合转子的损伤演化。

6 结论

(1)本文揭示了疲劳-蠕变联合作用时导致的组合转子整体损伤规律:联合作用时的损伤值要大于纯疲劳和纯蠕变时的损伤值,但不是由纯疲劳和纯蠕变时的损伤值简单线性相加,而是小于两者之和。

(2)在疲劳-蠕变联合损伤的情况下,燃烧室、透平拉杆和组合转子整体损伤值的变化速率均是前期较为缓慢,在循环次数比达到0.9以后显著加快。

表5 透平拉杆预紧力不同时组合转子实验频率和损伤值

Tab.5 Experimental frequency and damage value ofcombined rotor under different precompact of the turbine

透平拉杆预紧力变化转子实验频率ω(Hz)频率相对变化量Δωn=ωn-1-ωn(Hz)转子整体损伤D损伤相对变化量ΔDn=Dn-Dn-18根均7 000 N35.520.240.2590.0031根6 677.18 N,7根7 000 N35.280.030.2620.0072根6 677.18 N,6根7 000 N35.250.610.2690.0093根6 677.18 N,5根7 000 N34.640.180.2780.0124根6 677.18 N,4根7 000 N34.460.740.2900.0145根6 677.18 N,3根7 000 N33.720.390.3040.0116根6 677.18 N,2根7 000 N33.330.670.3150.0087根6 677.18 N,1根7 000 N32.660.160.3230.0088根均6 677.18 N32.500.331

(3)对疲劳-蠕变联合损伤时透平拉杆预紧失谐的情况进行了实验,得到组合转子整体损伤值,验证了所建立的模型是准确的。

[1] 苏永雷.拉杆松弛与组合转子性能退化的关联性研究[D].长沙:中南大学,2014.

SU Yonglei.The Correlation Research of Rod Relaxation and Performance Degradation of Combined Rotor[D].Changsha:Central South University,2014.

[2] 李雪鹏,王艾伦.拉杆疲劳裂纹导致的组合转子性能退化研究[J].工程设计学报,2014,21(4):382-388.

LI Xuepeng, WANG Ailun. Research on Performance Degradation of Combined Rotor Considering the Fatigue Crack in the Rod[J]. Chinese Journal of Engineering Design, 2014, 21(4): 382-388.

[3] 张海彪.轮盘蠕变引起的组合转子性能退化机理研究[D].长沙:中南大学,2016.

ZHANG Haibiao. Research of Performance Degradation Mechanism of Combined Rotor Caused by Turbine Discs Creep[D].Changsha: Central South University,2016.

[4] 蒋洪德,任静,李雪英,等. 重型燃气轮机现状与发展趋势[J]. 中国电机工程学报,2014,34(29):5096-5102.

JIANG Hongde, REN Jing, LI Xueying, et al. Status and Development Trend of the Heavy Duty Gas Turbine[J]. Proceedings of the CSEE,2014,34(29):5096-5102.

[5] 孙永健. 大型汽轮机转子低周疲劳损伤评估问题研究[D]. 上海:上海交通大学,2014.

SUN Yongjian. On Assessment of Low Cycle Fatigue Damage If Large Steam Turbine Rotor[D]. Shanghai: Shanghai Jiao Tong University,2014.

[6] BECHKERA A, HYDE T H, SUN W, et al. Benchmarks for Finite Element Analysis of Creep Continuum Damage Mechanics [J]. Computational Materials Science, 2002, 25(1): 34-41.

[7] 薛吉林,周昌玉,王波,等. 基于蠕变损伤的P91钢应力-应变本构关系[J]. 南京工业大学学报(自然科学版),2013,35(4):33-37.

XUE Jilin, ZHOU Changyu, WANG Bo, et al. Stress-Strain Constitutive Relation of P91 Steel Based on Creep Damage[J]. Journal of Nanjing University of Technology(Natural Science Edition),2013,35(4):33-37.

[8] 毛雪平,刘宗德,杨昆,等. 基于时间硬化理论的蠕变损伤计算模型[J]. 机械强度,2004,26(1):105-108.

MAO Xueping, LIU Zongde, YANG Kun, et al. Creep Damage Calculation Model Based on Time-harden Theroy[J]. Journal of Mechanical Strength,2004,26(1):105-108.

[9] MASHAYEKHI M, TAGHIPOUR A, ASKARI A, et al. Continuum Damage Mechanics Application in Low-cycle Thermal Fatigue [J]. International Journal of Damage Mechanics, 2012, 22(2): 285-300.

[10] SHANG D G, YAO W X. A Nonlinear Damage Cumulative Model for Uniaxial Fatigue [J]. International Journal of Fatigue, 1999, 21(2): 187-194.

[11] TARIA S. Lifetime of Structures Subjected to Varying Load and Temperature[M]//Creep in Structures. New York:Academic Press,1960:96-124.

[12] NAYEBI A, RANJBAR H, ROKHGIREH H. Analysis of Unified Continuum Damage Mechanics Model of Gas Turbine Rotor Steel: Life Assessment [J]. Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, 2013, 227(3):216-225.

[13] 曾攀. 蠕变-疲劳交互作用下的结构分析[J]. 固体力学学报,1994,15(l): 65-70.

ZENG Pan.Structural Analysis under Creep-fatigue Interaction[J]. Acta Mechanica Solida Sinica,1994,15(l): 65-70.

[14] 刘宁波. 基于损伤力学的轮盘结构疲劳-蠕变损伤分析及寿命预测[D].成都:电子科技大学,2013.

LIU Ningbo.Life Prediction and Analysis of Damage under Fatigue-creep Condition for Disk Based on Damage Mechanics[D].Chendu: University of Electronic Science and Technology of China,2013.

[15] 田红亮. 机械结构固定结合部虚拟材料的动力学建模[D].武汉:华中科技大学,2011.

TIAN Hongliang. Dynamic Modeling on Fixed Joint Interface Virtual Material in Mechanical Structure[D].Wuhan:Huazhong University of Science and Technology, 2011.

[16] 刘强,王艾伦.基于损伤力学的周向拉杆转子整体疲劳损伤研究[J].工程设计学报,2017,24(5):572-579.

LIU Qiang, WANG Ailun.Research on the Whole Fatigue Damage of Circumferential Rod Fastening Rotor Based on Damage Mechanics[J]. Chinese Journal of Engineering Design,2017,24(5):572-579.

[17] MAZARS J. Application de la Mecanique de L’endommagement au Comportement Non Lineaire et a la Rupture du Beton de Structure[D]. Paris:University Paris , 1984.

[18] SHANG D G, YAO W X. Study on Nonlinear Continue Damage Cumulative Model for Uniaxial Fatigue [J]. Acta Aeronautica et Astronautica Sinica, 1998, 19(6): 647-656.

[19] LEMAITRE J. Evaluation of Dissipation and Damage in Metals Submitted to Dynamic Loading [J]. Mechanical Behavior of Materials, 1972, 76(6): 540-549.

[20] LEMAITRE J. Application of Damage Concepts to Predict Creep-Fatigue Failures [J]. Journal of Engineering Materials and Technology, 1979, 101:284-292.

[21] 刘建杰,巩建鸣,姜勇. 基于损伤力学的Cr25Ni35Nb炉管材料蠕变损伤有限元分析[J]. 压力容器,2012,29(11):20-24.

LIU Jianjie, GONG Jianming, JIANG Yong. Finite Element Analysis on Creep Damage for Furnace Tube of Cr25Ni35Nb Steel Based on Damage Mechanics[J].Pressure Vessel Technology,2012,29(11):20-24.

[22] 艾志斌,范志超,陈学东,等. 高温环境下蠕变疲劳交互作用损伤力学研究[J]. 中国特种设备安全,2008(1):9-13.

AI Zhibin, FAN Zhichao, CHEN Xuedong, et al. Studies on Continuum Damage Mechanism of Creep-Fatigue Interaction at High Temperature[J]. China Special Equipment Safety, 2008(1):9-13.