0 引言

内燃机作为各种通用机械的主导配套动力设备,在我国交通运输、国防现代化、农业现代化等方面发挥着重要作用。截止2016年,内燃机工业总产值已突破5 000亿元,总产量达8 200万台,总功率为24.3亿kW,社会保有量近5亿台[1]。未来十年将有大量内燃机及其零部件以“工业垃圾”形式通过报废拆解流入回收处理公司,但其中很多核心零部件还具有修复使用价值,关键零部件的基体部分也具有可回收利用价值。据不完全统计,一台发动机70%~90%质量的零部件仍然存在回收、再制造价值,且再制造零部件的成本只是新品的50%,可节能60%,节材70%[2]。因此,开展内燃机再制造技术对我国实施节能减排战略,创建资源节约型、环境友好型社会具有重要意义。

再制造是指将失效的整机或零部件通过拆卸、清洗、检测分类、再制造修复、装配、再检测等工序后,使产品质量和性能不低于新品,甚至超过新品的批量化制造过程[3]。内燃机结构复杂,零件形式迥异且服役环境恶劣,导致其核心及关键零部件损伤部位及形式多样,如:缸体表面有磕碰伤、内壁有拉划伤,缸盖缸鼻有裂纹,缸孔有压痕等,致使再制造修复困难。为了实现气缸体、气缸盖、曲轴、连杆等核心零部件和燃油泵、喷油器等关键零部件的再制造修复工作,人们开发了以增材修复与减材修复为主的再制造修复技术。其中增材修复技术(增材再制造技术)是利用增材制造技术,通过对废旧零部件失效部分以材料逐层或逐点堆积的方式恢复其形状尺寸和性能,并根据需要进行性能提升的一种技术[4],可分为表面涂覆式与成形填充式。表面涂覆式有热喷涂、堆焊、电镀、冷喷涂等,成形填充式包括熔覆式与烧结式。

增材修复技术具有成形速度快、节材、环保等优点,越来越受到相关学者及企业的青睐。针对不同的损伤形式及零部件,人们研发了不同的增材修复技术,如:针对曲轴开发了激光熔覆、热喷涂及镀铁技术,针对缸体开发了冷焊、电刷镀及冷喷涂技术等[5-6]。本文综述了近年来典型增材修复技术(激光熔覆、冷焊、热喷涂、电刷镀等)在内燃机零部件再制造修复方面的研究与应用成果,并展望了增材修复技术未来的发展趋势。

1 激光熔覆技术

激光熔覆技术是指将熔覆材料在高能密度激光束作用下,使其在基体表面迅速加热并熔化,激光束移开后自激冷却而形成修复层的技术,按其送粉方式的不同,可分为同轴送粉式与预置式。激光熔覆因具有冷却速度快,熔覆层与基体呈冶金结合,熔覆粉末选择范围广(Fe基、Co基、金属陶瓷材料等)且熔覆层厚度范围大等优点,被用于重载、大尺寸损伤件的再制造修复。

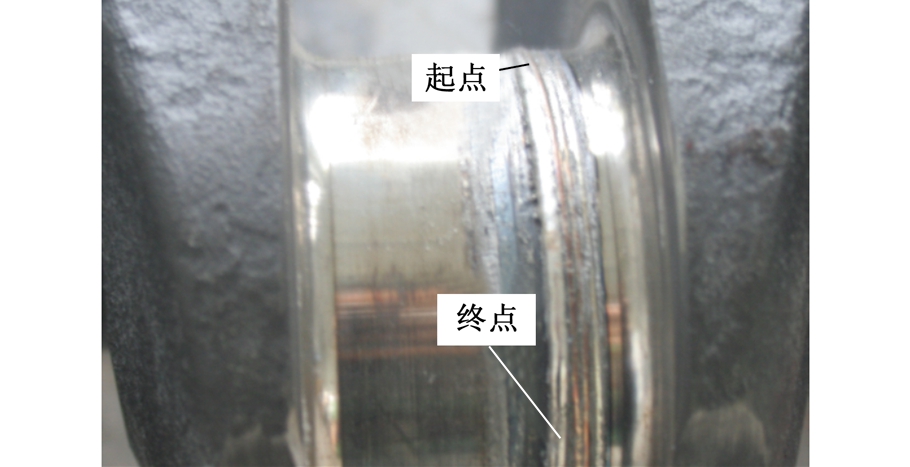

(a)未采用相对运动关系的熔覆层

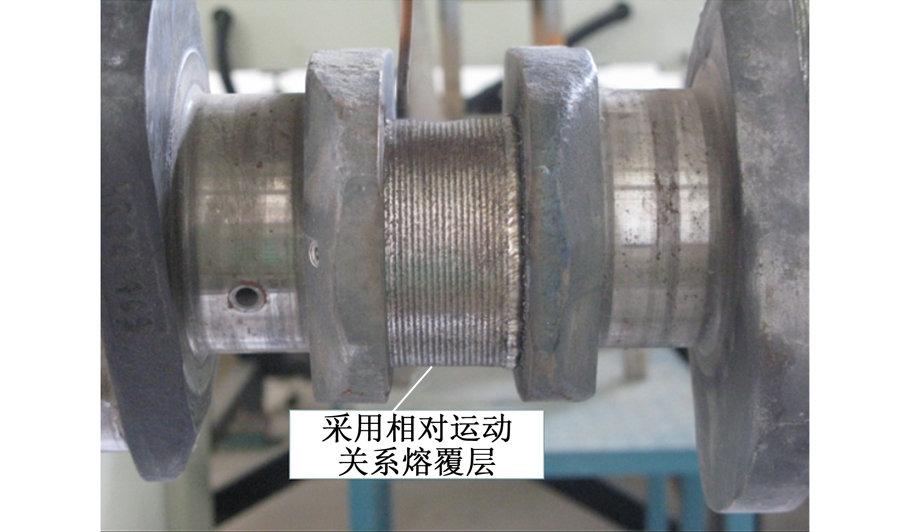

(b)采用相对运动关系的熔覆层

图1 曲轴轴颈再制造修复图

Fig.1 Remanufacture of crank shaft

合理的激光熔覆路径及工艺参数可有效减少修复层内部的气孔、裂纹等缺陷,提高表面平整度。封慧等[7]通过建立熔覆过程中激光光束与曲轴轴径的相对运动关系,实现了对曲轴轴径磨损区的再制造修复,解决了轴类零件熔覆层表面不均、易出现缺陷的问题,如图1所示。袁振玉[8]利用板条式CO2激光器,通过建立梯度多层熔覆方案,制备了3.2 mm厚的四层梯度熔覆层,其中熔覆层底层为Co50、过渡层为双层Co50+5%Ni/WC、功能层为Co50+ 10%Ni/WC,克服了大厚度熔覆层易出现裂纹缺陷的问题。LI等[9]、LIU等[10]利用固体光纤YAG激光器系统对灰铸铁缸盖的“鼻裂”损伤部位制备了同材质的修复层,如图2所示,通过激光熔覆仿形再制造工艺实现了尺寸恢复,并采用感应加热的方式消除了内部残余应力。研究表明:该方法可获得良好的灰铸铁激光再制造修复效果,熔覆层表面无裂纹且内部界面未出现明显宽大的白口区域。

(a)灰铸铁缸盖修复部位坡口形貌

(b)灰铸铁缸盖修复形貌

图2 灰铸铁缸盖再制造修复图

Fig.2 Remanufacture of grey cast iron cylinder head

高性能的熔覆材料是提升再制造产品性能的关键。目前通过研发自熔性合金粉末、高熵合金粉末、复合材料粉末和陶瓷粉末不仅扩大了激光熔覆的应用范围,同时提升了再制造产品的性能。张广等[11]在损伤曲轴表面熔覆了Fe基自熔性合金粉末,研究发现熔覆层与基体呈冶金结合,显微硬度为基体材料的2.6倍。XIANG等[12]使用非晶态Fe-Cr-Mo-Co-C-B合金粉末在3Cr13表面制备了熔覆层,该熔覆层由(Fe,Cr)23C6、Cr5C3和固溶相Fe63Mo37组成,其抗磨损性能是基体的4.1倍。WEN等[13]在45钢基体上制备了FeCrNiCoMn高熵合金,发现其组织为柱状树枝晶结构,主要由面心立方固溶体和少量体心立方固溶体组成,具有良好的抗高温软化性能。WANG等[14]制备了CaF2/Al2O3自润滑熔覆层,该熔覆层主要由Al2O3相和CaF2润滑相组成,与100%的Al2O3熔覆层相比,该熔覆层磨损量减少了96%,极大延长了熔覆层服役寿命。

当前,国内外的学者主要从激光熔覆工艺、熔覆材料、熔覆设备对激光熔覆技术进行了深入的研究,通过优化工艺参数[15]、前处理方式[16]和后处理方式[17],减少了熔覆层缺陷,提高了熔覆层性能,但是由于内燃机零件材料种类多样,缺陷形式复杂,导致尚无体系化的工艺修复策略,制约了其应用。此外,由于熔覆材料多采用热喷涂材料,缺乏专用的系列化粉末材料,熔覆层易出现气孔、夹杂等问题,因此,针对内燃机各种零件材料及缺陷,建立系列化熔覆材料体系及工艺策略,将会是未来研究的重点。

2 新型冷焊技术

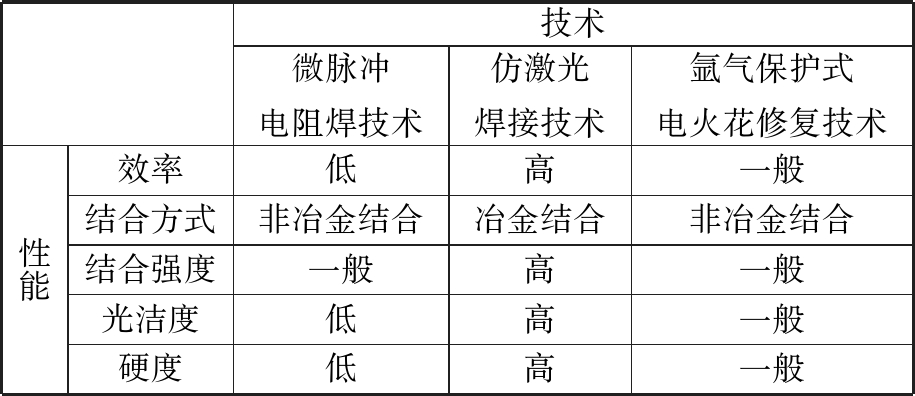

新型冷焊技术作为一种金属表面修复技术,工作时采用断续的高能电脉冲,在电极和工件之间形成瞬时电弧,使修补材料(片材、粉末、焊丝或电焊条等)与修复部位瞬时熔结,从而实现工件表面的再制造修复[18]。相比于传统的焊修技术,新型冷焊修复由于放电时间与间隔时间相比十分短,产生热量少,且修复区域的热量可通过零件快速传递到外界,因此修复区域不会产生热集聚,可保持基体无热变形且修复层性能优良,按其工作原理可分为微脉冲电阻焊技术、仿激光焊接技术、氩气保护式电火花修复技术,三种技术的异同点如表1所示。

表1 新型冷焊修复技术的异同点[19]

Tab.1 Similarities and differences of new cold welding repair technology

技术微脉冲电阻焊技术仿激光焊接技术氩气保护式电火花修复技术性能效率低高一般结合方式非冶金结合冶金结合非冶金结合结合强度一般高一般光洁度低高一般硬度低高一般

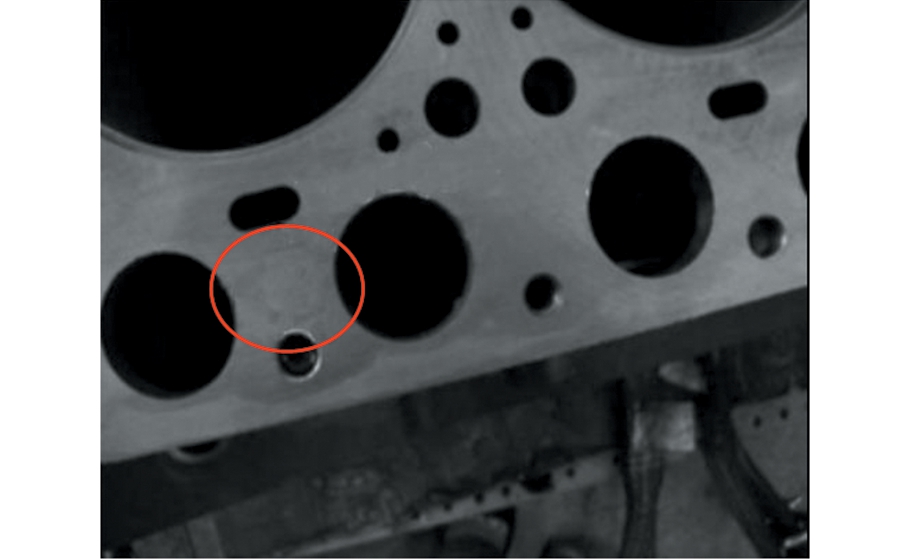

气缸体、气缸盖等作为内燃机高价值零部件,利用传统焊接技术对其磕碰、划痕等损伤进行再制造修复,容易因温度升高而导致相关尺寸变化,造成后处理加工困难,因此利用新型冷焊技术对其损伤部位进行修复成为增材修复技术的一个重要方向。如图3所示,徐庆钟等[20-21]利用亚激光瞬间熔焊机对由HT250制造的发动机缸体表面损伤进行了修复,研究了冷焊工艺参数对修复层微观结构及残余应力的影响,证明了新型冷焊技术可应用于气缸体的再制造修复。赵运才等[22]利用响应曲面法和有限单元法对亚激光瞬间熔焊技术工艺参数进行了仿真优化,发现修复层抗拉强度受输入功率和单次修复时间影响较大,而对修复速度和保护气体流量呈弱依赖性。孙晓峰等[23]、郭连兔等[24]、陈硇生等[25]对发动机肩胛封面腐蚀损伤、轴类零件的穴点与凹坑、气缸盖气阀座孔表面缺损等缺陷进行修复,研究了冷焊修复层的微观组织形貌、残余应力、耐蚀性及抗磨损性能。目前,相关学者通过试验或仿真对冷焊修复关键工艺参数(如输入功率、单次修复时间、修复速度、保护气体流量)进行了优化分析,获得了适合HT250、45钢的工艺参数,减小了修复残余应力,提高了修复层结合强度。

(a)HT250缸体损伤表面

(b)HT250缸体再制造修复表面

图3 HT250缸体再制造修复图

Fig.3 Remanufacture of HT250 cylinder body

新型冷焊技术以其经济、快速、热影响区小等优点同样受到了内燃机再制造企业的关注,如潍柴动力(潍坊)再制造有限公司(以下简称潍柴再制造)与山东大学合作,研制了适用于发动机气缸体表面磨损、拉划伤和磕碰伤的再制造冷焊修复工艺,并应用于相关发动机的再制造修复生产中。由于微脉冲电阻焊技术等制备的修复层结合强度较低(如热焊结合强度为350 MPa,而冷焊结合强度仅为223 MPa),从而导致其多应用于非承载部位的再制造修复,限制了其应用范围;目前冷焊修复技术多以手工为主,自动化程度不高,且修复质量受人为因素与工艺参数影响较大,再制造修复效率不高。因此,通过优化工艺参数、制备新型冷焊修复材料,提升修复层性能与冷焊修复设备的自动化,实现损伤部位的差异化修复,是未来冷焊再制造修复技术的研究重点。

3 热喷涂技术

热喷涂技术是利用热源将粉末状或丝状金属或非金属材料加热到熔融或半熔融状态,借助焰流本身或压缩空气以一定速度喷射到预处理过的基体表面,沉积而形成具有各种功能的表面涂层的技术总称。根据热源不同,可将热喷涂技术分为等离子喷涂、电弧喷涂、爆炸喷涂等,该技术具有沉积效率高、对基体热影响小、材料广泛、易对基体进行局部强化等优点。

3.1 等离子喷涂技术

等离子喷涂技术是利用等离子焰的热能将引入的喷涂粉末加热到熔融或半熔融状态,并在等离子焰的作用下,使粉末高速撞击到经处理的基体表面而沉积形成涂层的技术,由于其等离子弧焰流温度可达10 000 K以上,因此可用于制备陶瓷基复合涂层,提升再制造零部件的抗磨损、抗高温等性能。王海军[26]利用超音速等离子喷涂技术在磨损的活塞裙区域制备了AlSi+Ni/Al修复层,并研究了修复层微观结构与抗磨损性能,通过台架试验发现,其抗磨损性能为基体材料的两倍以上。许海峰[27]利用等离子喷涂技术在机车气缸套和活塞环损伤部位制备了NiCrBSi-Mo修复层,研究了Mo含量对修复层磨损性能的影响规律,证明Mo元素可显著提升修复层的抗磨损性能。UOZATO等[28]研究了不同Ni含量的铁基合金材料对柴油机气缸内壁涂层耐磨性能的影响。李福村等[29]采用等离子喷涂技术在气缸套内壁喷涂耐高温、耐磨损的陶瓷涂层来增强缸套(高磷铸铁)的使用寿命,发现修复层虽存在孔隙、裂纹等缺陷,但由于缸套具有储油功能,修复层在油润滑工作状况下能够很好地增强缸套耐磨性,服役试验结果表明其使用寿命是普通缸套的两倍以上。曹华军等[30]利用等离子喷涂技术在磨损轴类零件表面制备了0.7 mm的NiCr-Cr3C2/Ni-Al修复层,通过优化工艺参数,模拟并验证了修复层残余应力的分布情况。

目前,人们通过研制新材料、新工艺(如激光前处理制备织构[31]、激光后处理重熔[32])及优化参数开发出了真空等离子喷涂技术、电磁加速等离子喷涂技术[33]、超音速等离子喷涂技术,提高了涂层的结合强度,减少了孔隙率与微裂纹,提升了再制造产品的服役性能。但目前对等离子喷涂技术多以性能研究为主,尚未实现再制造修复的形性一体化调控,在如何进行减材加工方面尚需研究。

3.2 电弧喷涂技术

电弧喷涂是以电弧为热源,将融化的金属丝用高速气流雾化,并高速喷射到工件表面形成涂层的一种热喷涂方法。相比于其他热喷涂技术,电弧喷涂的热效率可达60%,涂层结合强度高,生产成本低,被广泛应用于曲轴、缸套等零件的再制造修复与性能提升中[34]。陈永雄等[35]利用高速电弧喷涂技术对铝合金发动机缸盖的表面环形压痕和平面度超差进行了修复,研究了修复层微观组织与性能,并对修复后的零件进行了台架试验。王波等[36]利用电弧喷涂技术在FeCr基柴油机缸套表面制备了08A、08Mn2Si、65Mn、4Cr13和08CrMoVA修复层,研究了不同修复层材料对基体抗磨损性能的影响。曾志龙等[37]、徐亮等[38]针对大型船舶柴油机气缸套腐蚀磨损,采用高速电弧喷涂技术对其进行了再制造,并探究了修复层摩擦磨损性能。

图4 自动化电弧喷涂机器人喷涂发动机曲轴

Fig.4 The deposition process on the engine crankshaft of the automatic spraying system

传统手工电弧喷涂效率低下,修复层质量难以保证,且工作环境恶劣,而自动化技术的推广,可有效解决上述问题并适用于工业化生产。在自动化研究方面:BAI等[39]、CHENG等[40]开发了基于6自由度关节式机器人自动化高速电弧喷涂系统,研制了FeAlNbB非晶纳米修复层材料,如图4所示,该系统所制备的修复层非晶相含量达到80%以上,结合强度可达55 MPa,氧化物含量和孔隙率均小于2%,再制造成本仅为新品的12.5%;田浩亮等[41]设计了适用于曲轴一次性修复的自动化喷涂路径轨迹方案,该方案相比传统“环”形方案,其轴颈修复层温度更低,效率更高,且修复材料仅为新品质量的1.4%,曲轴再制造成本降为315元/根;白金元等[42]利用自动化高速电弧喷涂技术对发动机缸体主轴承孔及连杆轴承座损伤部位制备了1Cr18Ni9TiAl修复层,与传统手工修复相比,修复层更加均匀、致密,残余应力更小。在企业应用上,中国重汽济南复强动力有限公司利用装甲兵工程学院研制的自动化高速电弧喷涂设备成功地对斯太尔某型曲轴进行了再制造修复并应用于生产。自动化电弧喷涂技术有效提升了再制造修复效率,解决了人工喷涂表面不均、性能不一致的问题,为内燃机曲轴再制造修复的产业化提供了解决方案。

自动化高速电弧喷涂技术与喷涂路径的规划,提高了损伤曲轴的再制造修复效率;高性能的非晶、高熵、纳米等新材料的研发,提高了修复层的性能,并降低了曲轴修复的成本,但如何提升喷涂材料利用率,改善喷涂环境,提高其智能化、现场化水平,开发新型体系化喷涂材料仍是电弧喷涂修复的研究重点。

4 电刷镀技术

激光熔覆、热喷涂等增材修复技术由于设备及工作原理的局限而不适用于内孔类零件(连杆大头、气缸体内壁)的再制造修复工作。连杆、气缸体作为内燃机的核心零部件,造价高昂,加工不便,利用电刷镀技术可实现上述零件的再制造修复并提高其性能。电刷镀技术是借助电化学方法,以浸满镀液的镀笔为阳极,使金属离子在阴极(工件)表面上放电结晶,形成金属覆盖层的工艺过程,具有沉积速度快、镀层厚度可控、残余应力及变形小等特点。

手工电刷镀效率低下,劳动强度大,且容易导致镀层质量不稳定,远不能满足内燃机再制造工程批量化生产的需求。满佳等[43]针对发动机连杆大头孔类零件研制了自动化脉冲流镀修复设备;胡振峰等[44-45]开发了适用于发动机缸体的自动化电刷镀设备;陈琪云[46]采用流镀融合的电刷镀电沉积技术,研发了针对连杆大头轴承座孔的自动化修复设备。目前针对不同的损伤零部件,科研人员开发了面向连杆、缸体、曲轴[47]的专用电刷镀设备,提高了再制造效率,如缸体类零件可在2~3 h完成修复、连杆类零件可在35 min内完成6件修复,且与手工电刷镀相比,镀层更加均匀、致密,孔隙率也更低,硬度平均提高110~140 HV,为相关再制造修复的工厂化奠定了基础。

电刷镀的修复材料多为铜基或镍基,难以与被修复件同材质,达不到相同承载的能力,在大厚度下极易剥离。纳米电刷镀克服了传统刷镀界面脆性问题,并提高了镀层与金属基体之间的结合强度,且其抗磨损、抗腐蚀性能更优。如:WU等[48]利用自动化电刷镀技术制备了Al2O3/Ni纳米复合镀层,研究了纳米镀层的摩擦磨损性能;李小兵等[49]在45钢基体上制备了Ni-CNTs、Ni-CNTs/PTFE、Ni-WC/PTFE-CNTs纳米复合镀层,研究了碳纳米管(CNTs)对镀层性能的影响及其磨损机制。WANG等[50]在镀硬Cr损伤零部件表面制备了n-Al2O3/Ni-Co合金纳米复合修复镀层,研究了镀层的硬度、耐蚀性及耐磨性。上述研究表明,相比传统刷镀,纳米复合电刷镀技术可提高镀层的抗腐蚀及抗磨损性能,且镀层硬度随纳米层含量的增大而增大,并可实现对镀硬Cr层损伤零件的再制造修复。

电镀层工艺参数直接影响镀层稳定性,选择合适的工艺参数可减少镀笔磨损与减小残余应力,获得较高的再制造效率。海源等[51]、王玉琳等[52]研究了占空比、电压、镀笔速率及频率对镀层残余应力的影响,发现在不同的方向上,残余应力受不同的参数影响,且当占空比为70%时,镀层的结合强度最大,表面更加平整。

自动化电刷镀设备的应用、新型纳米镀液的研发、电刷镀工艺参数的优化,均可有效提高镀层的性能与再制造修复效率,但目前仍难以控制镀层表面粗糙度及尺寸精度,需对修复件进行珩磨后处理加工,且电刷镀液常呈酸性,甚至带有毒性,需对废弃镀液回收后处理,增加了再制造成本。如何实现镀液的绿色化、修复层的精确化及开发新型纳米晶合金电刷镀,建立电刷镀-激光熔覆等复合技术与装备,实现损伤部件的精准免后处理修复,提高电刷镀修复质量与效率,是今后研究的方向。

5 其他应用

由于内燃机种类繁多,损伤形式多样,为了实现相关零部件的再制造需求,国内部分高校、院所和再制造企业对其他增材制造技术在内燃机损伤零部件应用进行了研究。如,阎军等[53]、董文仲等[54]相继研发了无刻蚀镀铁和合金镀铁等技术,其中合金镀铁技术所制备的镀层中含5%~8%的Ni和Co元素,使得镀层与基体以金属键的方式结合,结合强度可达460 MPa,满足了大型船用曲轴再制造修复的相关要求,其相关成果已应用于潍柴再制造和中石油集团济柴动力总厂的再制造生产中。李广民[55]利用钨极惰性气体保护焊(tungsten inert gas welding,TIG)技术对铝合金气缸盖腐蚀损伤表面进行了再制造修复,研究了焊缝气孔形成机理与消除工艺及工艺参数对焊缝性能的影响。郭斌[56]研发了基于熔化极气体保护焊工艺的金属弧焊增材再制造系统,并对受损的铝质发动机缸体进行了再制造修复。陈利修等[57]、王璐璐[58]利用冷喷涂技术对斯太尔发动机缸体水道腐蚀区域与磨损轴类零件进行了再制造修复,制定了发动机缸体水道口的再制造工艺规范,并研究了修复层微观组织及抗磨损性能。

利用镀铁、钨极惰性气体保护焊和冷喷涂等技术可有效对内燃机损伤零部件进行再制造修复,且相关技术已广泛应用于再制造生产,产生了良好的社会与经济效益。各增材制造技术具有其独特的优势,如,镀铁技术结合强度高,再制造产品可用于重载环境,但随着镀层厚度的增大,其内部微裂纹也会逐渐增加,影响再制造产品性能。冷喷涂能避免喷涂材料氧化、相变等现象,且涂层相较于热喷涂涂层更加致密,界面结合强度高,若喷涂硬度较高的颗粒,低压冷喷涂不易沉积,而高压冷喷涂设备笨重,不利于现场再制造修复工作。因此未来增材制造技术应是多工艺、多技术的复合,如建立冷喷涂-激光熔覆、焊接技术-智能监测技术等,实现内燃机损伤件的高效、高质修复。

6 总结与展望

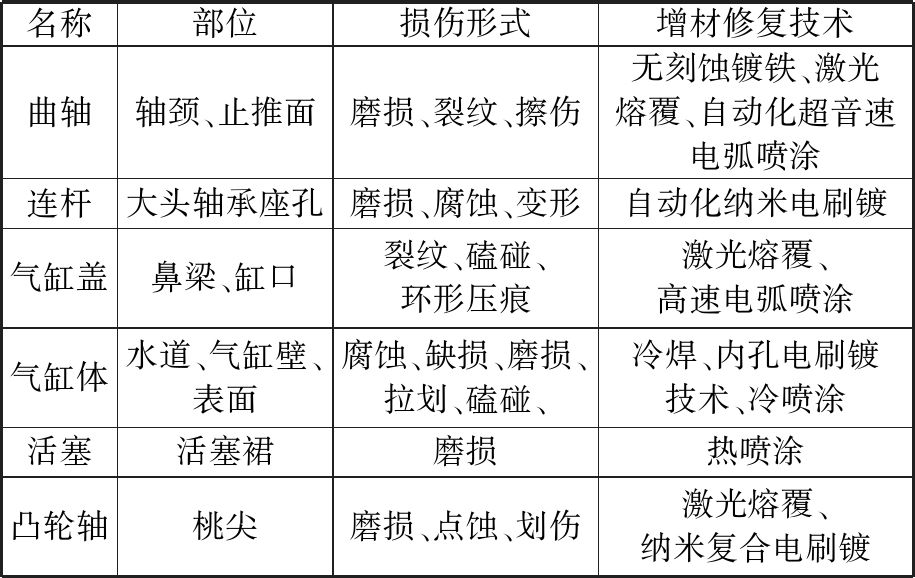

经过十几年的探索与研究,增材制造技术已广泛应用于内燃机零部件的再制造修复与性能提升中。针对不同的零部件及其损伤形式,人们开发了一系列增材修复技术并研制了专用的自动化再制造修复设备,并成功应用于内燃机再制造生产,取得了显著的成果。表2总结了目前增材修复技术在内燃机零部件再制造修复方面的应用情况。

表2 内燃机零部件再制造修复技术

Tab.2 Remanufacturing technology of ICE parts

名称部位损伤形式增材修复技术曲轴轴颈、止推面磨损、裂纹、擦伤无刻蚀镀铁、激光熔覆、自动化超音速电弧喷涂连杆大头轴承座孔磨损、腐蚀、变形自动化纳米电刷镀气缸盖鼻梁、缸口裂纹、磕碰、环形压痕激光熔覆、高速电弧喷涂气缸体水道、气缸壁、表面腐蚀、缺损、磨损、拉划、磕碰、冷焊、内孔电刷镀技术、冷喷涂活塞活塞裙磨损热喷涂凸轮轴桃尖磨损、点蚀、划伤激光熔覆、纳米复合电刷镀

目前,相关增材再制造修复技术已实现对内燃机核心零部件的再制造修复,但由于我国内燃机保有量巨大,仅以年2%的再制造率计算,年再制造产量约为1 000万台,但目前国内仅具备年再制造整机15万台的能力,因此,如何在现有基础上提高再制造修复效率与质量,对实现内燃机再制造产业的发展具有重要的意义。增材修复技术虽初步形成体系,但随着其他技术的发展,未来增材修复技术会朝着智能化、复合化和现场化的方向发展,以实现损伤零部件的尺寸恢复与性能提升。基于以上综述,对增材制造技术作以下展望。

(1)智能化。将人工智能的相关理论和技术融入到再制造领域中,辅助再制造过程的推理、判断和决策,可有效提高再制造成形过程中的质量与效率[59]。开发基于人工智能的再制造知识系统,实现对不同损伤零部件修复工艺与路径的定制化选择;基于先进的传感器技术,实现修复过程的动态监测,保证修复层形貌的均匀稳定。

(2)复合化。增材修复精度较低,难以满足零部件表面形貌要求,开发增材修复与铣削复合技术、非光滑表面的精密低应力电解加工技术对提高零部件再制造效率,降低企业成本具有重要意义。开展多能场复合增材修复工艺,如:激光熔覆-冷喷涂复合,热喷涂与电镀复合,增材修复技术与电磁场复合等,可有效提高修复效率,提升修复层性能。

(3)现场化。重型内燃机(如海工装备、舰艇用内燃机等)附加值高,停机成本高昂,拆卸不便,不适合离线再制造修复,同时相关增材系统复杂且便携性差,限制了损伤零件的现场再制造修复。开发基于机器人的柔性现场增减材修复设备,建立面向损伤区域的三维扫描与修复路径规划集成软件,是实现重型内燃机现场再制造修复的有效方式。

[1] 邢敏. 内燃机再制造产业发展与技术路线[M]. 北京: 机械工业出版社, 2017: 2-6.

XING Min. Industry Development and Technical Route of Internal Combustion Engine Remanufacturing[M]. Beijing: Mechanical Industry Press, 2017: 2-6.

[2] 徐滨士. 工程机械再制造及其关键技术[J]. 工程机械, 2009, 40(8): 1-6.

XU Binshi. Key Technology of Remanufacture for Engineering Machinery[J]. Construction Machinery and Equipment, 2009, 40(8): 1-6.

[3] 刘子武, 贾秀杰, 李方义. 内燃机及其零部件再制造关键技术[J]. 内燃机与配件, 2015(10): 33-36.

LIU Ziwu, JIA Xiujie, LI Fangyi. Key Technology for Internal Combustion Engine and Its Components[J]. Internal Combustion Engine & Parts, 2015(10): 33-36.

[4] 朱胜. 柔性增材再制造技术[J]. 机械工程学报, 2013, 49(23): 1-5.

ZHU Sheng. Additive Mobile Additive Remanufacturing[J]. Journal of Mechanical Engineering, 2013, 49(23): 1-5.

[5] TIAN Haoliang, WEI Shicheng, CHEN Yongxiong, et al. Research and Design of Composite Coatings Applied in Remanufacturing Crankshaft by High Velocity Arc Spraying[J]. Materials Science & Technology, 2013, 21(5): 51-56.

[6] HOU Xueqin, LI Ying, JIANG Tao. Fracture Failure Analysis of Ductile Cast Iron Crankshaft in a Vehicle Engine[J]. Journal of Failure Analysis & Prevention, 2011, 11(1): 10-16.

[7] 封慧, 李剑峰, 孙杰. 曲轴轴颈损伤表面的激光熔覆再制造修复[J]. 中国激光, 2014, 41(8): 80-85.

FENG Hui, LI Jianfeng, SUN Jie. Study on Remanufacturing Repair of Damaged Crank Shaft Journal Surface by Laser Cladding[J]. Chinese Journal of Lasers, 2014, 41(8): 80-85.

[8] 袁振玉. 高压油泵凸轮轴激光熔覆高硬度耐磨涂层工艺研究[D]. 长春:长春理工大学, 2014.

YUAN Zhenyu. Study on High Pressure Pump Camshaft Laser Cladding High Hardness Wear-resistant Coating Process[D]. Changchun: Changchun University of Science and Technology, 2014.

[9] LI Yongjian, DONG Shiyun, YAN Shixing, et al. Surface Remanufacturing of Ductile Cast Iron by Laser Cladding Ni-Cu Alloy Coatings[J]. Surface & Coatings Technology, 2018, 347: 20-28.

[10] LIU Zhichao, JIANG Qiuhong, LI Tao, et al. Environmental Benefits of Remanufacturing: a Case Study of Cylinder Heads Remanufactured through Laser Cladding[J]. Journal of Cleaner Production, 2016, 133: 1027-1033.

[11] 张广, 孙杰, 李燕乐. 曲轴激光熔覆微观组织及力学特性分析[J]. 应用激光, 2017(6): 772-778.

ZHANG Guang, SUN Jie, LI Yanle. Analysis of Microstructure and Mechanical Properties of Crankshaft Repaired by Laser Cladding[J]. Applied Laser, 2017(6): 772-778.

[12] XIANG Chunhou, DONG Du, KAI Mingwang, et al. Microstructure and Wear Resistance of Fe-Cr-Mo-Co-C-B Amorphous Composite Coatings Synthesized by Laser Cladding[J]. Metal, 2018, 8: 622.

[13] WEN Ziqing, DONG Gang, ZHANG Qunli, et al. Effect of Annealing on Microstructure and Properties of FeCrNiCoMn High-entropy Alloy Coating Prepared by Laser Cladding[J]. Chinese Journal of Lasers, 2014, 41(3): 65-70.

[14] WANG H M, YU Y L, LI S Q. Microstructure and Tribological Properties of Laser Clad CaF2/Al2O3, Self-lubrication Wear-resistant Ceramic Matrix Composite Coatings[J]. Applied Laser, 2002, 47(1): 57-61.

[15] RIVEIRO A, MEJ AS A, LUSQUI

AS A, LUSQUI OS F, et al. Optimization of Laser Cladding for Al Coating Production [J]. Physics Procedia, 2013, 41(7): 327-334.

OS F, et al. Optimization of Laser Cladding for Al Coating Production [J]. Physics Procedia, 2013, 41(7): 327-334.

[16] ZHANG Kai, WANG Shijie, LIU Weijun, et al. Effects of Substrate Preheating on the Thin-wall Part Built by Laser Metal Deposition Shaping[J]. Applied Surface Science, 2014, 317: 839-855.

[17] KÖHLER H, RAJPUT R, KHAZAN P, et al. On the Influence of Laser Cladding and Post-processing Strategies on Residual Stresses in Steel Specimens[J]. Physics Procedia, 2014, 56: 250-261.

[18] 郭晓霞. 几种常用表面强化技术的比较[J]. 现代制造工程, 2008(3): 84-87.

GUO Xiaoxia. The Comparision of Several Surface Hardening Used Usually[J]. Modern Manufacturing Engineering, 2008(3): 84-87.

[19] 鹿海洋. 冷焊技术在发动机机体再制造中的应用研究[D]. 济南:山东大学, 2011.

LU Haiyang. Research on the Application of Cold Welding Technology in Engine Block Remanufacturing[D]. Jinan: Shandong University, 2011.

[20] 徐庆钟, 李方义, 秦顺顺, 等. 冷焊工艺参数对HT250表面修复层性能的影响[J]. 机械工程学报, 2013, 49(7): 101-105.

XU Qingzhong, LI Fangyi, QIN Shunshun, et al. Effect of Cold-welding Parameters on Properties of HT250 Surface Repaired Layer[J]. Journal of Mechanical Engineering, 2013, 49(7): 101-105.

[21] XU Qingzhong, LI Fangyi, DING Tao, et al. Experimental Study on Application of Cold-welding Technology in Engine Remanufacturing Field[J]. Advanced Materials Research, 2012, 482/484: 2051-2054.

[22] 赵运才, 杨雷雷, 刘宗阳,等. 再制造HT250基体的亚激光瞬间熔技术工艺参数优化[J]. 中国表面工程, 2015, 28(4): 127-133.

ZHAO Yuncai, YANG Leilei, LIU Zongyang, et al. Process Parameter Optimization of Remanufactured HT250 Matrix by Sub Moments of Laser Cladding Technology[J]. China Surface Engineering, 2015, 28(4): 127-133.

[23] 孙晓峰, 李占明, 宋巍. 类激光堆焊修复柴油发动机肩胛密封面[J]. 中国表面工程, 2015, 28(1): 115-121.

SUN Xiaofeng, LI Zhanming, SONG Wei. Repairing of Cylinder Scapular Sealing Surface of Diesel Engine by Like-laser Welding Technology[J]. China Surface Engineering, 2015, 28(1): 115-121.

[24] 郭连兔, 马振华, 周圣兵, 等. MAG冷焊及其在轴失重型失效修复中的应用研究[J]. 中国修船, 2012, 25(1): 10-12.

GUO Liantu, MA Zhenhua, ZHOU Shengbing, et al. The Application of MAG Cold Welding Technology in Shaft Failure [J]. China Ship Repair, 2012, 25(1): 10-12.

[25] 陈硇生, 周圣兵, 王立军. 某船主柴油机气阀座孔冷焊修复研究[J]. 中国修船, 2013, 26(6): 21-23.

CHEN Lvsheng, ZHOU Shengbing, WANG Lijun. The Research of Cold Welding Repair in Diesel Engine Valve Seat Hole[J]. China Ship Repair, 2013, 26(6): 21-23.

[26] 王海军. 热喷涂工程师指南[M]. 北京: 国防工业出版社, 2010: 162-164.

WANG Haijun. Thermal Spraying Engineer’s Guide[M]. Beijing: National Defense Industry Press, 2010: 162-164.

[27] 徐海峰. 机车气缸套等离子喷涂再制造涂层的制备及摩擦磨损性能的研究[D]. 扬州: 扬州大学, 2017.

XU Haifeng. Research on Wear Properties of Plasma Sprayed Remanufacturing Coating for Locomotive Cylinder Liner[D]. Yangzhou: Yangzhou University, 2017.

[28] UOZATO S, NAKATA K, USHIO M. Evaluation of Ferrous Powder Thermal Spray Coatings on Diesel Engine Cylinder Bores[J]. Surface & Coatings Technology, 2005, 200(7): 2580-2586.

[29] 李福村, 孙宏飞, 燕友增, 等. 表面喷涂技术在内燃机缸套上的应用[J]. 现代制造技术与装备, 2011(1): 25-26.

LI Fucun, SUN Hongfei, YAN Youzeng, et al. Application of Surface Spraying Technology in Cylinder Liner of Internal Combustion Engine[J]. Modern Manufacturing Technology and Equipment, 2011(1): 25-26.

[30] 曹华军, 童少飞, 陈海峰,等. 基于热喷涂的轴类零件再制造工艺及其残余应力分析[J]. 中国机械工程, 2014, 25(24): 3368-3372.

CAO Huajun, TONG Shaofei, CHEN Haifeng, et al. Analysis of Remanufacturing Process and Residual Stress of Axis Based on Thermal Spraying [J]. China Mechanical Engineering, 2014, 25(24): 3368-3372.

[31] KROMER R, VERDY C, COSTIL S, et al. Laser Surface Texturing to Enhance Adhesion Bond Strength of Spray Coatings-cold Spraying, Wire-arc Spraying, and Atmospheric Plasma Spraying[J]. Surface & Coatings Technology, 2017, 352: 642-653.

[32] SUN Ze, ZHANG Donghui, YAN Baoxu, et al. Effects of Laser Remelting on Microstructures and Immersion Corrosion Performance of Arc Sprayed Al Coating in 3.5% NaCl Solution[J]. Optics & Laser Technology, 2018, 99: 282-290.

[33] KITAMURA J, USUBA S, KAKUDATE Y, et al. Boron Carbide Coating by Electromagnetically Accelerated Plasma Spraying[J]. Journal of Thermal Spray Technology, 2003, 12(1): 70-76.

[34] LI Yujie, LIANG Tianquan, AO Run, et al. Oxidation Resistance of Iron-based Coatings by Supersonic Arc Spraying at High Temperature[J]. Surface & Coatings Technology, 2018, 347: 99-112.

[35] 陈永雄, 魏世丞, 梁秀兵, 等. 铝合金发动机缸盖的再制造技术研究[J]. 材料工程, 2012(6): 16-20.

CHEN Yongxiong, WEI Shicheng, LIANG Xiubing, et al. Research on Remanufacturing Process of a Typical Aluminum Alloy Engine Cylinder Head[J]. Journal of Materials Engineering, 2012(6): 16-20.

[36] 王波, 刘伯玉, 王庭俊. 柴油机缸套的电弧喷涂涂层与耐磨性能研究[J]. 热加工工艺, 2018(6): 169-172.

WANG Bo, LIU Boyu, WANG Tingjun. Research on Arc Spraying Coating and Wear Resistance of Cylinder Liner of Diesel Engine[J]. Hot Working Technology, 2018(6): 169-172.

[37] 曾志龙, 丁彰雄, 赵辉. 大型船舶柴油机气缸套再制造中涂层设计及性能研究[J]. 热喷涂技术, 2010, 2(1):42-48.

ZENG Zhilong, DING Zhangxiong, ZHAO Hui. Research on Design and Properties of Coating in Cylinder Liner Remanufacturing of the Large Marine Diesel Engine[J]. Thermal Spray Technology, 2010, 2(1):42-48.

[38] 徐亮, 权东. 6300型柴油机气缸套再制造技术研究[J]. 南通航运职业技术学院学报, 2011, 10(1): 44-47.

XU Liang, QUAN Dong. Research on Remanufacturing Technology of Cylinder Liner of 6300 Diesel Engine[J]. Journal of Nantong Vocational & Technical Shipping College, 2011, 10(1): 44-47.

[39] BAI Jinyuan, CHEN Yongxiong, CHENG Jiangbo, et al. An Automatic High Velocity Arc Spraying System[J]. Key Engineering Materials, 2008, 373/374: 89-92.

[40] CHENG Jiangbo, LIU Dan, LIANG Xiubing, et al. Wear Behaviors of Arc-Sprayed FeBSiNb Amorphous Coatings[J]. Tribology Letters, 2015, 60(2): 22.

[41] 田浩亮, 王长亮, 郭孟秋, 等. 发动机曲轴高速电弧喷涂再制造工艺及热控制[J]. 金属热处理, 2017, 42(12): 117-121.

TIAN Haoliang, WANG Changliang, GUO Mengqiu, et al. High Velocity Arc Spraying Remanufacture Process and Thermal Control for Engine Crankshaft[J]. Heat Treatment of Metals, 2017, 42(12): 117-121.

[42] 白金元, 徐滨士, 梁秀兵, 等. 自动化电弧喷涂1Cr18Ni9Ti-Al复合涂层在废旧发动机缸体再制造中的应用[J]. 中国表面工程, 2007, 20(6): 40-43.

BAI Jinyuan, XU Binshi, LIANG Xiubing, et al. Application of Automatic Arc Spraying Composite Coating of 1Cr18Ni9Ti-Al to Remanufacture of Worn Cylinder Body of Engine[J]. China Surface Engineering, 2007, 20(6): 40-43.

[43] 满佳, 张松, 丁韬, 等. 自动化脉冲流镀设备及其应用[J]. 电镀与涂饰, 2014, 33(17):737-740.

MAN Jia, ZHANG Song, DING Tao, et al. Automatic Pulse Flow Plating Machine and Its Application[J]. Electroplating&Finishing, 2014, 33(17):737-740.

[44] 胡振峰, 汪笑鹤, 吕镖, 等. 自动化电刷镀技术在发动机缸体再制造中的应用[J]. 中国表面工程, 2012,25(4): 27-30.

HU Zhenfeng, WANG Xiaohe, LYU Biao, et al. Automatic Brush Electroplating Technology Applied to Remanufacturing Cylinder Body of Engine[J]. China Surface Engineering, 2012,25(4): 27-30.

[45] 胡振峰, 汪笑鹤, 吕镖,等. 电流密度对自动化电刷镀Ni镀层组织结构和性能的影响[J]. 功能材料, 2013, 44(17): 2507-2510.

HU Zhenfeng, WANG Xiaohe, LYU Biao, et al. Effect of Current Density on Microstructure and Properties of Automatic Brush Electroplated Nickel[J]. Journal of Functional Materials, 2013, 44(17): 2507-2510.

[46] 陈琪云. 发动机连杆轴承座内孔的电沉积修复技术[J]. 材料保护, 2016, 49(9): 51-54.

CHEN Qiyun. Electro Deposition Repair Technology for Inner Hole of Engine Connecting Rod Bearing Seat[J]. Materials Protection, 2016, 49(9): 51-54.

[47] ZHANG Jianxin, WANG Zhongmin. Development of Electric Brush-plating Machine Tool Based on Inverter [J]. Manufacturing Technology & Machine Tool, 2008, 174: 890-894.

[48] WU Bin, XU Binshi, ZHANG Bin, et al. Automatic Brush Plating: an Update on Brush Plating[J]. Materials Letters, 2006, 60(13/14): 1673-1677.

[49] 李小兵, 童贤靓, 杨仁贤,等. 电刷镀Ni-CNTs/PTFE纳米复合镀层的摩擦磨损与耐腐蚀性能[J]. 材料导报, 2017, 31(6): 66-71.

LI Xiaobing, TONG Xianliang, YANG Renxian, et al. Friction-wear and Corrosion Resistance of Brush Plated Ni-CNTs/PTFE Nano-composite Coatings[J]. Materials Review, 2017, 31(6): 66-71.

[50] WANG Xiaohe, BIAO Lv, HU Zhenfeng, et al. Effects of n-Al2O3 Particles Content on Structure and Performance of Electro-brush Plating Ni-Co Alloy Composite Coatings[J]. Rare Metal Materials & Engineering, 2016, 45(1): 36-41.

[51] 海源, 张松, 李剑峰, 等. 自动脉冲刷镀工艺参数对镍-氧化铝复合镀层残余应力的影响[J]. 电镀与涂饰, 2015, 34(19): 1088-1092.

HAI Yuan, ZHANG Song, LI Jianfeng, et al. Effects of Process Parameters of Automatic Pulse Brush Plating on Residusal Stress of Nickel-alumina Composite Coating[J]. Electroplating & Finishing, 2015, 34(19): 1088-1092.

[52] 王玉琳, 沈晔超, 宋守许. 面向汽车驱动桥壳半轴套管再制造的电刷镀技术研究[J]. 组合机床与自动化加工技术, 2013(2): 42-46.

WANG Yulin, SHEN Yechao, SONG Shouxu. Brush Plating Technology for Remanufacture of the Half Shaft Bushing of Vehicle’s Drive Axle Housing[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2013(2): 42-46.

[53] 阎军, 刘勇, 杨术亮, 等. 合金镀铁技术在内燃机曲轴再制造的应用[J]. 内燃机与配件, 2015(5): 22-25.

YAN Jun, LIU Yong, YANG Shuliang, et al. The Application of Alloy Iron-plating in Internal Combustion Engine Crankshaft[J]. Internal Combustion Engine & Parts, 2015(5): 22-25.

[54] 董文仲, 阎军, 贾珊中, 等. 合金镀铁层的结合和强化机理研究[J]. 中国表面工程, 2011, 24(1): 1-5.

DONG Wenzhong, YAN Jun, JIA Shanzhong, et al. Research on the Bonding and Strengthening Mechanism of Iron-based Alloy Plated Layers[J]. China Surface Engineering, 2011, 24(1): 1-5.

[55] 李广民. 氩弧焊在铝合金气缸盖腐蚀修复工艺中的应用研究[D]. 长春: 吉林农业大学, 2017.

LI Guangmin. Application of TIG Welding in Corrosion Repairing Processof Aluminum Alloy Cylinder Head[D]. Changchun: Jilin Agricultural University, 2017.

[56] 郭斌. 基于金属弧焊增材再制造系统的设计与工艺软件研发[D]. 武汉: 华中科技大学, 2016.

GUO Bin. Metal Arc Welding Additive Remanufacturing System Design and Software Development [D]. Wuhan: Huazhong University of Science and Technology, 2016.

[57] 陈利修, 陈铭. 冷喷涂Cu-Zn-Al2O3修复斯太尔发动机水道腐蚀区域的涂层性能分析[J]. 机械设计与研究, 2013, 29(1): 69-74.

CHEN Lixiu, CHEN Ming. The Coating Performance of Cold Spraying Cu-Zn-Al2O3 for Repairing the Waterway Corrosion Area of Steyr Engine[J]. Machine Design & Research, 2013, 29(1): 69-74.

[58] 王璐璐. 基于轴类部件磨损修复的冷喷涂涂层制备及性能研究[D]. 厦门: 集美大学, 2015.

WANG Lulu. Preparation and Study on Cold Spraying Coating Based on Shaft Parts Repair[D]. Xiamen: Jimei University, 2015.

[59] 曹勇, 朱胜, 李萍, 等. 备件增材再制造成形中的颠覆性技术应用分析[J]. 装甲兵工程学院学报, 2015,29(2): 97-101.

CAO Yong, ZHU Sheng, LI Ping,et al. Application Analysis of Disruptive Technologies Based on Additive Remanufacture Forming for Spare Parts Support[J]. Journal of Academy of Armored Force Engineering, 2015,29(2): 97-101.