0 引言

随着数字化制造技术应用的不断深入,基于三维CAD/CAM模型的产品设计与制造成为各制造企业的主流模式,特别是在模具制造领域,现已积累了大量丰富的CAD/CAM设计成果[1]。对于模具企业来说,生产产品以功能为导向,具有统一的生产制造规范,且种类较单一,因此即使制造产品更新换代,在产品结构和制造工艺等方面仍具有很强的相似性和继承性[2]。研究和统计分析结果表明,在新产品研发中,约40%是重用过去的部件设计,约40%是对已有部件的微小修改,只有20%是新的设计,这一特点同样存在于模具产品的工艺设计和制造阶段[3-4]。模具加工主要采用数控方法,研究数控工艺推荐系统,在模具产品研发、制造过程中,有效继承和重用已有的数字化设计制造成果,是提高产品开发效率和质量、缩短生产准备周期、实现快速响应制造的重要途径之一。迄今为止,已有多种工艺重用技术在数控制造领域得到广泛应用。张曦卯等[5]基于实例推理(case-based reasoning,CBR)方法实现了零件特征级制造语义层面的相似性评价。QIN等[6]提出了一种基于草图的语义检索方法来重用三维CAD模型及其工艺。曹卫东等[7]利用成组技术原理实现了滚齿加工的工艺复用。左晓娟[8]采用基于图分解的特征识别方法实现了型腔零件的数控自动编程。刘剑[9]利用k众数法和GA-CLARANS(genetic algorithm-clustering large application based on randomized search)两种聚类算法实现了CAM模板的自动提取,提高了数控自动编程的灵活性与稳定性。这些方法在提高工艺编制效率和质量方面取得了一定的成果,但总体来说,现有工艺设计重用技术还停留在粗放型和经验依赖型层面,主要以特征识别等强规则性的技术为主;可重用工艺设计信息的确定极大程度上依赖人的经验和知识,需要大量的人工参与,导致出现规则性强、普适性低、效率低下等问题[10]。同时,相关研究多集中于整体模型的匹配与工艺重用方面,但实际上大量的工艺重用是在更细化的特征级和典型结构级,不同零件之间的制造工艺很难全部匹配,使得工艺重用难以真正应用到实际工程中,对生产制造效率的提升作用比较有限[11]。此外,由于大量数控工艺设计成果缺乏有效的表征方法,故增加了重用的难度,导致零件生产制造过程中存在大量重复性工艺设计工作,严重影响了数控加工过程的整体效率[12]。因此,想要更为有效地实现数控工艺的重用,需要缩小研究对象的量级以及改进相关工艺信息的表达方法。

为成功实现模具数控工艺的推荐,笔者从已有数控工艺成果入手,提取了零件三维模型的每条数控操作的相关信息,分析得到了该类模型的有效局部特征,并建立了其与切削参数等制造语义信息间的关系,以此构建了以加工几何特征为核心的数控工艺案例库。对于新的模型案例,利用特征级的相似性评价方法,匹配具有相似加工几何特征的局部特征进行案例检索,将检索到的局部特征的数控工艺操作复用到目标局部特征上,实现案例重用,用户根据实际需求进行案例修改和案例保留,最终实现工艺设计成果的有效复用,提高数控加工工艺的编制效率。

1 工艺推荐系统模型的系统结构

图1所示为基于局部特征的数控工艺推荐系统的总体工作流程,主要由数控工艺案例库构建、局部特征检索和数控工艺实例重用三个功能模块组成。

图1 基于局部特征的数控工艺推荐系统总体流程

Fig.1 The overview flowchart of CNC process recommendation system based on the local features

(1)数控工艺案例库构建。该模块从历史模型库中提取所有局部特征的几何信息及数控操作的工艺信息,并将其转换为方便计算的数值表达,将得到的数据按照几何信息进行分类整理,构建数控工艺案例库。主要包括局部形状特征提取、加工几何特征表达和数控操作工艺信息的提取等。

(2)局部特征检索。该部分主要实现特征级几何语义层面的相似性评价。将待检索的局部特征提取的加工几何特征与数控工艺案例库中的加工几何特征进行相似性判断,得到局部特征的检索结果。

(3)数控工艺实例重用。该部分根据检索结果的相似度值产生初始推荐集,结合用户加工需求对初始推荐集的元素进行过滤和重新排名,再以推荐列表的方式展示给用户,用户可对选择的数控操作进行工艺参数的修订或保留。

2 数控工艺知识模型库的构建

通常一个局部特征需要由一条或多条数控操作来完成,提取每个局部特征对应的所有加工信息,包括几何信息和工艺信息,形成一对多的关系,并按照工艺精度要求与加工习惯完善局部特征与加工操作的关联映射关系。

2.1 局部形状特征提取

为准确地表达局部特征的形状信息,采用的特征描述符应具备:易于表达和计算、存储空间小、具有几何不变性、具有拓扑不变性等特点。几何不变性即对模型的平移、旋转、缩放等具有不变性;拓扑不变性即当同一模型有多个拓扑表示时,它应是稳定的[13]。

基于上述目的,参考文献[14]所述的一种改进的三维极半径曲面矩法,将该方法从三维模型的总体形状表达进一步应用到局部形状表达上,来实现对局部特征的形状信息提取。同时为提高形状表达的准确率以及计算效率,取8个不变量来设计一个局部形状特征向量Xi:

(1)

式中,S为局部特征的总表面积;N为单元数量;ri为单元中心到局部特征形心的距离;![]() 为极半径均值;θi为单元与极半径的夹角,用来表示单元法向方位;Δsi为单元面积。

为极半径均值;θi为单元与极半径的夹角,用来表示单元法向方位;Δsi为单元面积。

2.2 加工几何特征表达

加工几何特征由局部特征的几何形状信息和几何尺寸组成。考虑到上文得到的局部形状特征向量具有缩放性,无法表达局部特征的几何大小,且数控加工中存在局部特征的形状特征虽然相同,但几何尺寸不同,使得采用的加工刀具不同,加工工艺也有所不同的情况,所以在几何形状信息的基础上加入了几何尺寸的信息描述,构成加工几何特征,以更全面地描述局部特征,提高其区分度。

对于几何尺寸的描述,采用求局部特征整体的最小包络盒的底面积与体积的方式,其中底面积表征径向尺度,体积表征轴向尺度。

2.3 数控操作工艺信息提取

一条数控操作一般由加工几何尺寸、加工方法、加工精度、加工刀具、切削参数等组成。这类信息可通过CAM系统提供的API函数获取。具体地,数控操作的工艺信息需要设定/提取的内容如下:

(1)加工方法。根据局部特征的几何和制造语义(加工精度等)信息确定其加工方法,主要包括型腔铣、表面铣、固定轴曲面轮廓铣、等高轮廓铣、钻孔等类型。

(2)加工精度。根据制造要求确定加工精度,一般指内外公差。对于粗加工来说,一般内外公差为0.03 mm,对于精加工来说,一般内外公差为0.01 mm,对于要求较高的精度,可将内外公差定为0.005 mm和0.002 mm。

(3)加工刀具。根据局部特征的几何形状、尺寸和制造要求选择加工刀具。其中,刀具参数信息包括刀具的类型、刀号、刀具的基本属性(直径、圆角半径、切削刃长度)等。

(4)切削参数。切削参数决定了数控加工效果,在数控刀轨生成过程中起到关键性作用。但不同加工方法对应的主要切削参数不同。

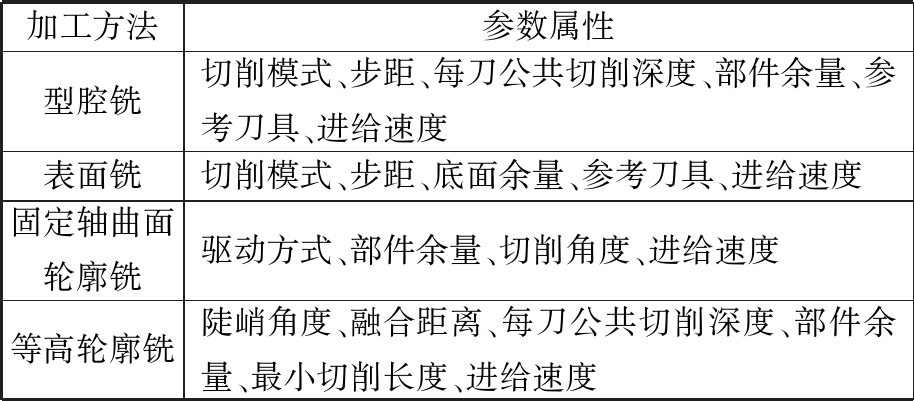

考虑到信息提取的方便性与信息表达的简洁性,仅选取具有代表性的切削参数作为加工操作的组成要素建立数据库,将提取的工艺信息存入数控工艺案例库中。部分典型加工方法对应的切削参数如表1所示。

表1 典型加工方法及切削参数属性

Tab.1 Typical machining methods and cutting parameters

加工方法参数属性型腔铣切削模式、步距、每刀公共切削深度、部件余量、参考刀具、进给速度表面铣切削模式、步距、底面余量、参考刀具、进给速度固定轴曲面轮廓铣驱动方式、部件余量、切削角度、进给速度等高轮廓铣陡峭角度、融合距离、每刀公共切削深度、部件余量、最小切削长度、进给速度

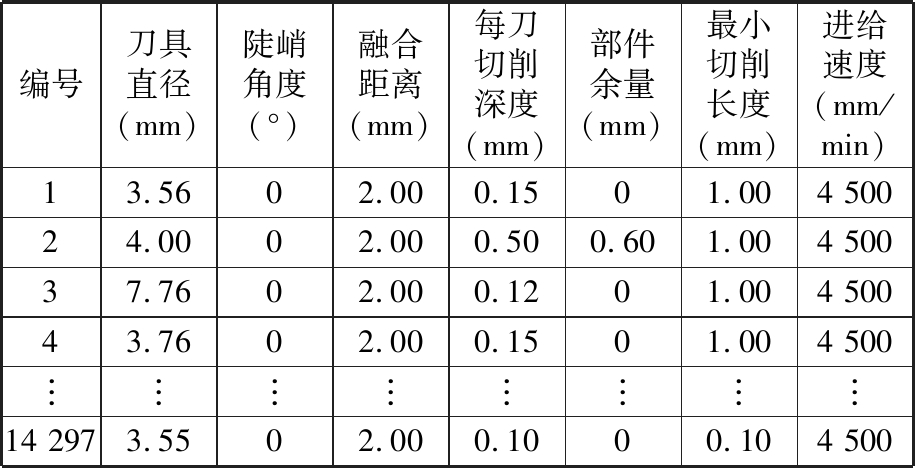

对收集到的某注塑模具企业的2 000多个案例进行数据提取,按照上述不同操作对应不同工艺信息提取参数数据,其中等高铣操作工艺信息提取的部分参数数据如表2所示。

表2 等高铣操作工艺信息提取部分数据

Tab.2 Partial data of process information extraction for z-level milling

编号刀具直径(mm)陡峭角度(°)融合距离(mm)每刀切削深度(mm)部件余量(mm)最小切削长度(mm)进给速度(mm/min)13.5602.000.1501.004 50024.0002.000.500.601.004 50037.7602.000.1201.004 50043.7602.000.1501.004 500︙︙︙︙︙︙︙︙14 2973.5502.000.1000.104 500

2.4 数控工艺案例库的构建方法

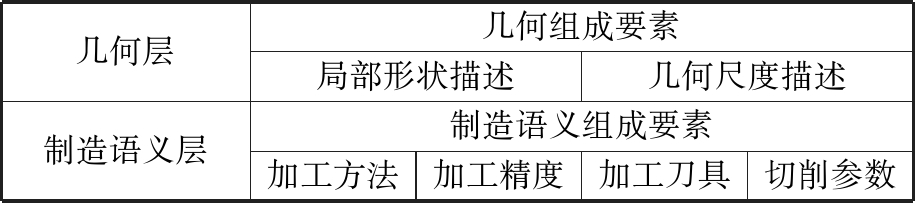

由前文可知,数控工艺案例库中每个数据元的组成要素如表3所示。对已有的CAD/CAM模型按上述方法提取局部形状特征、几何尺寸以及数控操作的工艺信息,将局部形状信息、几何尺寸组合成加工几何特征,并与工艺信息一起构成数据元,对数据元按照加工几何特征向量进行分类,对同一局部特征涉及的数控操作进行数据分析,按照粗加工—半精加工—精加工对数控操作进行排序。

表3 数控工艺数据元组成要素

Tab.3 CNC process data elements

几何层几何组成要素局部形状描述几何尺度描述制造语义层制造语义组成要素加工方法加工精度加工刀具切削参数

下面给出数控工艺案例库构建的主要步骤。输入:含数控工艺的三维CAD模型文件M;输出:数控工艺案例库数据元NPKE(M)。

(1)从模型文件M中提取出n个数控操作,并从中识别出m个局部特征Fi,得到局部特征集合Fs,记作:

Fs={Fi} 1≤i≤m≤n

(2)

(2)根据每个局部特征Fi在模型中提取对应的形状信息Ii和几何尺寸信息Di构成加工几何特征Ci,记作:

Ci={Ii,Di} 1≤i≤m

(3)

(3)根据每个局部特征Fi在模型中提取对应的k个加工方法Mij、加工精度Aij、加工刀具Tij、工艺参数Pij,构成数控操作的工艺信息Iij,记作:

Iij={Mij,Aij,Tij,Pij} 1≤i≤m,1≤j≤k

(4)

(4)打开新的模型文件。重复步骤(1)~步骤(3)。

3 基于局部特征检索的工艺重用方法

3.1 基于特征级相似性评价的局部特征检索

为了有效地实现局部特征检索,匹配相似数控操作,实现工艺重用,需要对加工几何特征进行相似性评价。分别对局部形状特征、几何尺寸两个部分进行相似度计算,并通过加权得到综合相似度。

当前相似度度量方法主要包括闵可夫斯基距离(Minkowski distance)、欧几里德距离(Euclidean distance)、曼哈顿距离(Manhattan distance)、余弦相似度(cosine similarity)、调整余弦相似度(adjusted cosine similarity)等[15]。为减小计算量,提高计算效率,采用广泛使用的一阶Minkowski相对度量方法来测量两个局部形状特征间的相对距离:

同时,为了量纲统一,方便综合相似度的计算,将利用式(1)提取的局部形状特征向量Xi归一化至[-1,1]范围内。则局部形状特征Ii与Ij之间的相似度为

(5)

根据前文所述,利用局部特征的最小包络盒的底面积和体积表征局部特征的几何尺度。设两个相比较的局部特征最小包络盒的长、宽、高分别为a1、a2、a3和 b1、b2、b3,则底面积分别为A1=a1a2,B1=b1b2,体积分别为A2=a1a2a3,B2=b1b2b3,同样进行归一化处理,得到几何尺度的相似度计算式为

(6)

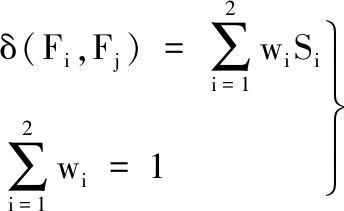

综上,两个加工几何特征 Fi和Fj的相似性由局部形状特征、几何尺度的相似性综合加权获得,用δ(0≤δ≤1)表示:

(7)

式中,wi为局部形状特征和几何尺度的相似度的权重。

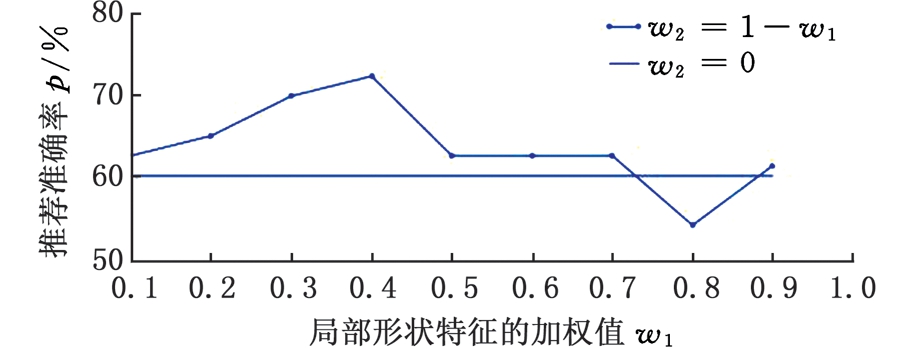

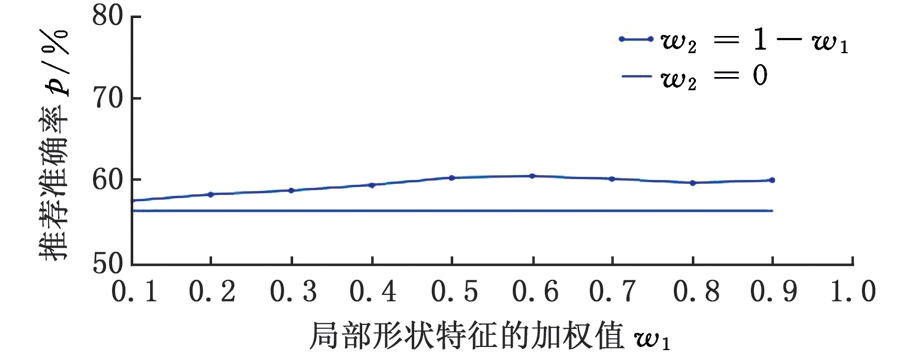

权重wi的具体数值通过实验获得。分别取100个模型,1 389条数控操作及2 000个模型,30 510条数控操作作为样本,计算两种情况下的推荐准确率。将推荐的数控操作与该特征实际的数控操作进行比较,若数控操作无需修改可直接重用,则表示推荐准确。得到的不同加权值对应的前三组推荐准确率如图2所示。观察图2可发现,在样本量不同时,相同加权值对应的推荐效果可能不同,但采用局部形状特征与几何尺度加权的推荐结果总体上要比仅用局部形状特征进行推荐的效果好。此外,在样本量较小时,样本个体与个体之间的差异性明显,因而可能会出现加权几何尺度不如未加权的推荐效果好,如图2a中加权值为0.8的情况。在后续实验中取大样本容量的前提下,综合考虑采用加权值w1=0.5,w2=0.5。

(a)加权几何尺度下的推荐准确率(100个模型样本)

(b)加权几何尺度下的推荐准确率(2 000个模型样本)

图2 不同加权值对应的推荐准确率对比图

Fig.2 The comparison diagram of the recommended accuracy based on different weighted value

3.2 数控工艺实例重用方法

数控工艺实例重用方法可分为两个步骤:建立推荐集和工艺参数修订。具体说明如下。

(1)建立推荐集。根据由式(7)计算得到的特征相似度量值δ降序排列加工几何特征,将数控工艺案例库中对应的数据元提取出来后形成初始推荐集。对于提供了加工要求的目标模型,以加工精度等特定工艺参数为关键词对初始推荐集的元素进行过滤,并对过滤后的数据进行重新排序,以推荐列表的方式展示给用户。

(2)工艺参数修订。定义δU、δD分别为重用最大阈值和重用最小阈值,即当δ>δU时,认为进行比较的两个加工几何特征相似度非常高,其数控工艺具有较高的可重用价值,可以选择直接将相似度值最高的加工几何特征的数控工艺作为当前待加工局部特征的数控工艺;对于δ<δD的情况,认为现有数控工艺案例库中不存在与当前待加工局部特征相似的局部特征,因此,不存在可重用的数控工艺实例,需要工艺人员自行设计其数控工艺,该案例将作为新案例自动更新到数控工艺案例库中。而对于δU≥δ≥δD的情况,认为数控工艺案例库中没有完全符合加工要求的数控操作,需要用户根据实际的工艺要求对相应的工艺参数进行修改。若有多个符合这一情况的加工几何特征,用户可结合自身经验将多个加工几何特征的数控操作进行组合。这一过程虽然部分增加了交互性,但不仅可以帮助用户快速找到具有相似加工工艺的局部特征,提高数控工艺的设计效率,同时有助于工艺编制经验不足的用户积累加工经验。

4 实验结果与分析

4.1 推荐系统的实例验证

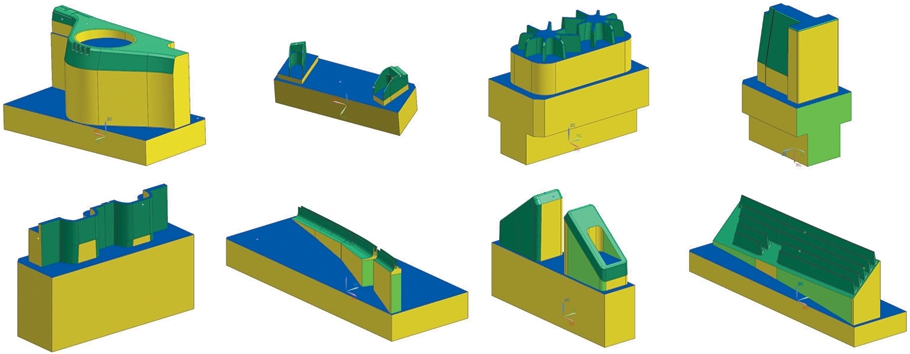

采用某注塑模具公司的2 310个电极模型作为检测数据来源,从中提取出3 495个局部特征及33 517条数控操作构建数控工艺案例库,部分案例模型如图3所示,数控工艺案例库的部分数据如表4所示。

图3 部分案例模型

Fig.3 Part of the case models

表4 数控工艺案例库部分数据

Tab.4 Partial data of NC process case database

编号加工几何特征局部形状特征向量几何尺寸(mm×mm×mm)操作名称操作类型加工精度(mm)加工刀具刀具直径(mm)切削模式步距(mm)驱动方式陡峭角度(°)融合距离(mm)每刀切削深度(mm)部件余量(mm)切削角度(°)最小切削长度(mm)参考刀具进给速度(mm/min)1234︙33 59133 592(1,2.236 1,5.031 3,11.389 4,1,1.248 8,1.566 3,1.973 2)22×22×42.809 4(1,6.841 5,51.240 7,414.078,1,1.110 9,1.331 5,1.693 3)16.767 4×8.676 6×3.294 4(1,2.034 5,4.447 9,10.267,1,1.344 4,1.910 3,2.837 7)18.168 6×9.183 3×17.809 4︙︙(1,2.898 2,9.0663,29.800 7,1,1.306 3,1.865 8,2.836 8)20.314 4×8.529 0×12.064 4R10R0KCAF8-0.12R0J_COPYF4R2_COPYF10R0A︙F8-0.12R0J_COPY_1F8-0.12R0J_COPY_1_COPY00.030T04-F10R010.00760001.500.50004 00030.010T07-F4-0.12R3.76000020.0500004 50020.008T07-F4-0.12R3.7600100000045004 50030.010T10-F10R010.007500001.20001 200︙︙︙︙︙︙︙︙︙︙︙︙︙︙︙30.010T07-F4-0.12R3.75000020.0700004 50030.010T07-F4-0.22R3.55000020.0700004 500

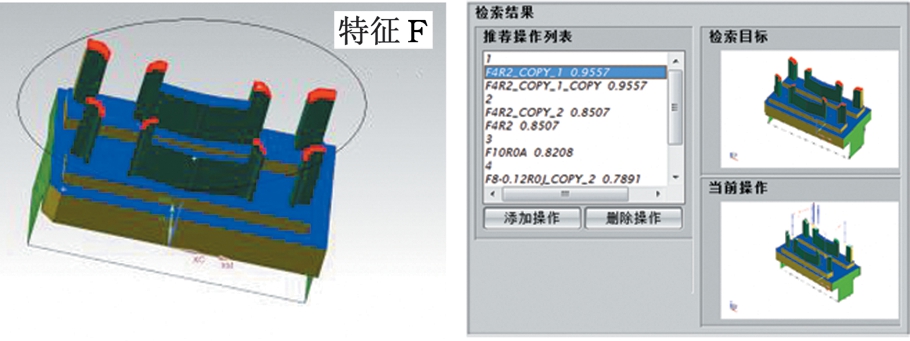

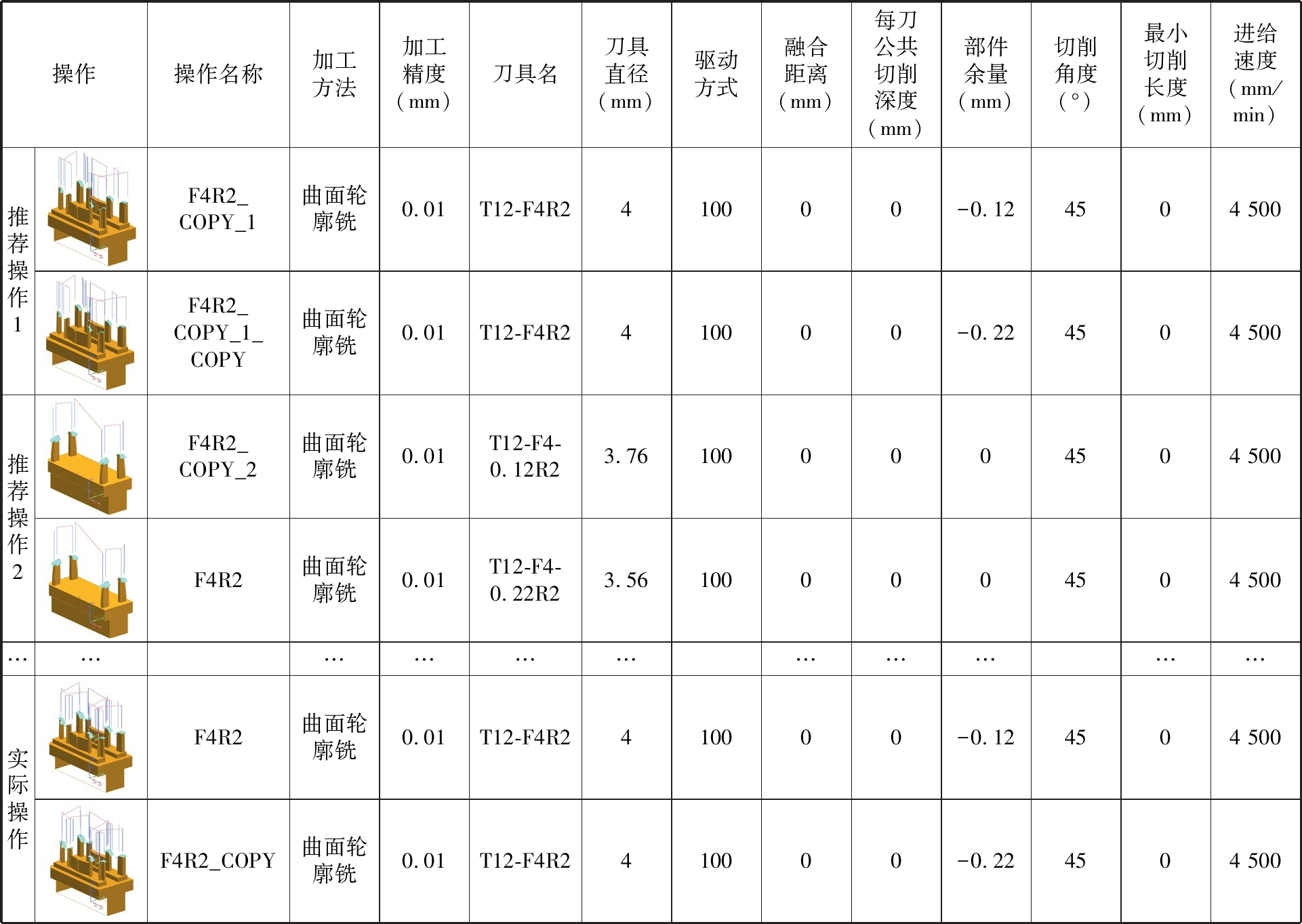

对图4a所示模型选取局部特征进行操作推荐,推荐结果如图4b及表5所示。虽然选取的局部特征是组合特征,但对于充足的样本量来说,可以在有限的推荐操作中匹配到最佳操作,推荐操作1的相似度高达0.955 7,两个模型形状基本一致,仅几何尺寸略有不同,推荐操作1与实际操作相符,根据上述数控工艺重用方法,可令δU=0.9,则δ1>δU,可以直接将推荐操作1作为当前待加工局部特征的数控工艺。对于推荐操作2所属的模型,特征形状与几何尺度差异相对较大,因此相似度值有所减小,为0.850 7,则δ2<δU,用户可根据需要自行修改,本例中需要修改对应的刀具、部件余量等工艺参数。

(a)目标局部特征F (b)推荐操作列表

图4 目标局部特征F及推荐操作列表

Fig.4 Target local feature F and recommended operation list

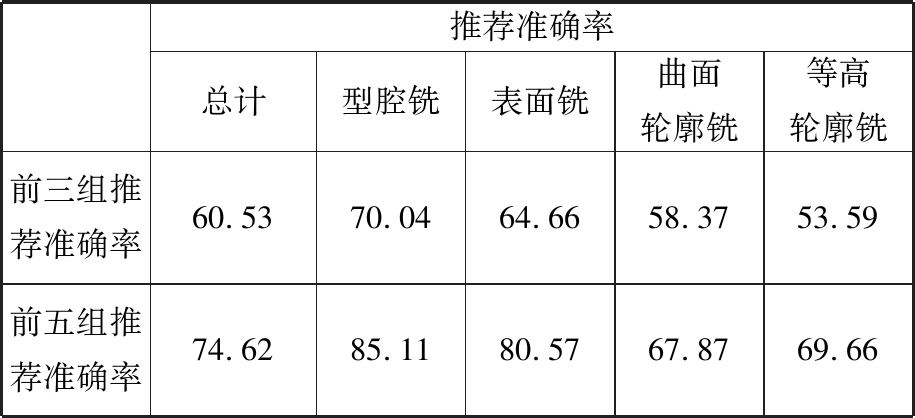

进一步地,从原始模型中随机选取198个电极模型,包括302个局部特征及2 817条数控操作,作为该推荐系统的测试样本,其余模型作为输入样本。对测试样本的每个局部特征进行检索,根据推荐操作组数统计得到表6所示的测试结果,可以看到,在有限的推荐操作组数内,该推荐系统的推荐准确率高于60%,可以在一定程度上满足用户的需要。对于不同操作类型来说,推荐准确率也有所不同。曲面轮廓铣和等高轮廓铣适用于曲面外形轮廓的半精加工和精加工,涉及的局部特征相对复杂,因而局部特征的匹配度相对较低,且等高轮廓铣多用于加工模具中陡峭区域,固定曲面轮廓铣多用于加工模具中平缓区域,因而导致等高轮廓铣的推荐准确率更低。

表5 特征F的推荐操作与实际操作的加工参数对比

Tab.5 The comparison between the recommended operations and the actual operations of feature F

操作操作名称加工方法加工精度(mm)刀具名刀具直径(mm)驱动方式融合距离(mm)每刀公共切削深度(mm)部件余量(mm)切削角度(°)最小切削长度(mm)进给速度(mm/min)推荐操作1F4R2_COPY_1曲面轮廓铣0.01T12-F4R2410000-0.124504 500F4R2_COPY_1_COPY曲面轮廓铣0.01T12-F4R2410000-0.224504 500推荐操作2F4R2_COPY_2曲面轮廓铣0.01T12-F4-0.12R23.761000004504 500F4R2曲面轮廓铣0.01T12-F4-0.22R23.561000004504 500……………………………实际操作F4R2曲面轮廓铣0.01T12-F4R2410000-0.124504 500F4R2_COPY曲面轮廓铣0.01T12-F4R2410000-0.224504 500

表6 推荐系统的实验结果统计

Tab.6 The results of the recommendation system %

推荐准确率总计型腔铣表面铣曲面轮廓铣等高轮廓铣前三组推荐准确率60.5370.0464.6658.3753.59前五组推荐准确率74.6285.1180.5767.8769.66

4.2 推荐算法的性能比较

随机选取8个上述中等复杂程度的电极模型如图5所示,分别利用本文推荐算法与人机交互设计、基于CAM模板的自动编程方法三种数控编程方法进行数控工艺设计,得到设计效果如下:人机交互方式设计一个零件平均需要25 min;基于CAM模板的自动编程方法平均用时15 min,效率提升30%~50%;本文推荐算法平均用时12 min,效率提升50%~70%。

与人机交互设计方法相比较,另外两种方法减少了需要自行设计的数控操作的个数,只需对部分数控操作进行添加或修改,虽然增加了修正、检查的时间,但大幅缩短了设计时间。对于简单零件,由于工艺模板能完全覆盖其数控工艺参数,基于CAM模板的自动编程方法编程效率优于推荐算法。当零件较为复杂时,工艺模板无法满足零件加工的全部工艺要求,需要人机交互干预,此时基于CAM模板的自动编程方法对数控编程效率的提升相对有限,低于推荐算法。这是因为推荐算法虽然人机交互相对较多,但是自行设计和修正的时间较少,加工工艺参数设定方便,对不同复杂程度的零件均具有一定的适用性,通用性强。当实例库体量足够大时,对中等及以上复杂程度的零件,其局部特征的工艺推荐准确率甚至可以接近100%,大幅缩短了人机交互时间,工艺复用程度极高。

图5 中等复杂程度的电极模型

Fig.5 Medium complex electrode models

5 结语

目前模具企业的绝大部分加工是由数控加工来完成的,企业已积累了大量的数控工艺文件。为有效地继承和重用模具企业已有的数控工艺设计,笔者提出了一种基于局部特征的数控工艺推荐系统模型,该模型利用三维极半径矩技术结合几何尺寸等几何语义信息,建立用以描述局部特征几何信息的加工几何特征,通过进一步对相应的数控工艺信息进行有效表征,构建数控工艺案例库,并且设计了一种基于综合加权的特征相似度量方法实现相关局部特征的检索与匹配,根据匹配程度和用户加工需求,定义数控工艺实例重用方法,最终产生合适的数控工艺推荐方案。

利用某注塑模具企业的电极零件进行实例验证,在样本充足和局部特征的形状相对简单的情况下,该推荐系统可以达到60%~80%的准确率,能够有效提高数控加工工艺编制效率,与其他数控编程方法相比,具有适用性强、工艺复用程度高的优点,在一定程度上可满足企业的实际应用需求。

[1] 狄远德,徐家连.CAD/CAM在模具设计与加工中的关键技术[J].西安科技大学学报,2014,34(1):115-118.

DI Yuande, XU Jialian. Key Technology of CAD/CAM for Mold Design and Manufacture[J]. Journal of Xi’an University of Science and Technology,2014,34(1):115-118.

[2] 武彦斌. 模具 CAPP 中工艺数据管理和工艺生成方法的研究[D]. 大连: 大连理工大学, 2004.

WU Yanbin. The Research on Process Data Management and Process Generation in CAPP for Mold[D]. Dalian:Dalian University of Technology, 2004.

[3] IYER N, JAYANTI S, LOU K, et al. Three-dimensional Shape Searching: State-of-the-art Review and Future Trends[J]. Computer-Aided Design, 2005, 37(5):509-530.

[4] REGLI W C,SPAGNUOLO M.Introduction to Shape Similarity Detection and Search for CAD/CAE Applications[J]. Computer-Aided Design,2006,38(9):937-938.

[5] 张曦卯, 张树生, 黄瑞, 等. 相似特征数控工艺的重用评价方法[J]. 工具技术, 2014, 48(7):20-24.

ZHANG Ximao, ZHANG Shusheng, HUANG Rui, et al.Reusability Assessment Method for NC Machining Process of Similar Features[J]. Tool Engineering, 2014, 48(7): 20-24.

[6] QIN F, GAO S, YANG X, et al. A Sketch-based Semantic Retrieval Approach for 3D CAD Models[J]. Applied Mathematics—a Journal of Chinese Universities B, 2017, 32(1):27-52.

[7] 曹卫东, 阎春平, 郭奉民. 基于成组技术和标准模板的滚齿 CNC 自动编程[J]. 计算机集成制造系统, 2015, 21(1): 195-203.

CAO Weidong, YAN Chunping, GUO Fengmin. CNC Gear Hobbing Automatic Programming Based on Group Technology and Standard Template[J]. Computer Integrated Manufacturing Systems,2015, 21(1): 195-203.

[8] 左晓娟. 基于特征识别的型腔零件数控自动编程系统的研究[D]. 武汉:华中科技大学, 2014.

ZUO Xiaojuan. The Research on Automatic CNC Programming System of Cavity Parts Based on Feature Recognition[D]. Wuhan: Huazhong University of Science and Technology, 2014.

[9] 刘剑. 基于聚类分析的 CAM 模板自动提取的研究[D]. 武汉:华中科技大学, 2014.

LIU Jian. The Research on Automatic Extraction of CAM Template Based on Cluster Analysis[D]. Wuhan: Huazhong University of Science and Technology, 2014.

[10] PAN W, GAO S, CHEN X. An Approach to Automatic Adaptation of Assembly Models[J]. Computers in Industry, 2016, 75:67-79.

[11] TAO S, HUANG Z, MA L, et al. Partial Retrieval of CAD Models Based on Local Surface Region Decomposition[J]. Computer-Aided Design, 2013, 45(11):1239-1252.

[12] 黄瑞, 张树生, 白晓亮,等. 三维CAD模型检索驱动的快速数控编程方法[J]. 机械工程学报, 2014, 50(3):191-198.

HUANG Rui, ZHANG Shusheng, BAI Xiaoliang, et al. 3D CAD Model Retrieval Driven Rapid NC Programming Method for NC Process Reuse[J]. Journal of Mechanical Engineering, 2014, 50(3):191-198.

[13] 刘璇,李海生,蔡强,等.三维形状特征提取技术研究进展[J].计算机科学与探索,2014,8(5):513-524.

LIU Xuan, LI Haisheng, CAI Qiang, et al. Review of 3D Shapes Feature Extraction[J]. Journal of Frontiers of Computer Science and Technology, 2014,8(5):513-524.

[14] 王华昌, 李建军, 李志刚. 基于三维形状检索的电极成组分类算法研究与应用[J]. 中国机械工程, 2012, 23(24): 2942-2946.

WANG Huachang, LI Jianjun, LI Zhigang. Study on Classification Algorithm of Electrode Grouping Based on 3D Model Retrieval and Its Applications[J]. China Mechanical Engineering, 2012, 23(24): 2942-2946.

[15] 王法云, 何振峰. 加权闵可夫斯基 K-Means 的指数选取策略[J]. 计算机系统应用, 2015, 24(2): 151-154.

WANG Fayun, HE Zhenfeng. Selection of the Minkowski Exponent for MWK-Means[J]. Computer Systems & Applications, 2015, 24(2): 151-154.