0 引言

由于整体制造困难或为了便于拆卸维修,结构件之间通常存在大量的机械连接[1-2]。接头部位往往需要传递较大的载荷,成为结构的关键危险部位。同时,高效的连接方式对于接头结构的减重而言极其必要,所以提高机械连接的安全性和经济性就成为了一个不断研究的课题。而确定钉载分配比例是机械连接强度分析的基础和前提[3-4]。

腹板-翼缘搭接(web-flange splice)作为机械连接的一种,广泛应用于车辆工程、船舶工程、工/民建筑和航空航天工程等领域。例如国产某大型运输机机翼上的局部工字梁承力结构,采用整体式结构会大幅增大加工难度,并且会严重影响机翼的损伤容限性能,所以采用腹板-翼缘搭接这一多排螺栓连接形式。但同时,由于该连接形式使用了相对较多的紧固件,不可避免地存在钉群受力不均匀、钉孔周围应力集中等问题,所以必须对螺栓群的钉载分配及其对结构力学性能的影响进行深入分析,从而提升结构的静强度和刚度,为探寻腹板-翼缘搭接连接结构的疲劳寿命预测、结构连接参数优化、连接效率及可靠性的提高提供参考与依据。

ERIKSSON等[5]研究了复合材料工字梁螺栓连接结构,假设下翼缘处搭接板为刚性板,板的弯曲变形远小于面内变形,将下翼缘与搭接板处局部简化为只承受拉伸载荷的单搭接螺栓连接结构,基于此假设推导计算了该处钉群的螺栓载荷。目前,对于机械多钉连接接头,大多数研究主要关注点在于承受面内拉压载荷的板搭接结构。例如,TANG等[6]利用试验及有限元方法对两波纹钢板对接连接结构螺栓群的力学行为进行了研究。也有学者对承受面外载荷的搭接结构进行了研究。陈齐[7]通过三点弯曲试验对所设计的带金属接头复合材料加筋板多钉连接结构的力学性能进行了测试,并对三点弯曲载荷作用下接头的应力分布情况进行了数值模拟与分析。此外,还有部分学者对梁柱螺栓连接等其他结构进行了研究。如XIONG等[8]对工程中常用的铝合金板件环槽铆钉搭接连接结构的变形过程及螺栓的弯矩-转角(M-Φ)曲线进行了分析。ZHANG等[9]研究了预制正弦波形腹板梁柱机械连接结构的力学性能,并确定了翼缘连接盖板中螺栓间距的合理取值范围。

就多钉连接结构钉载分配的研究方法而言,应变计电测法是最常用的测试方法。该方法以被连接板一侧区域的表面应变近似作为截面的平均应变,乘以板的拉伸刚度来计算钉载分配[10]。但是,单搭连接结构本身固有的偏心弯矩使得板一侧的应变与截面平均应变相差较大;同时,应变测量的载荷中包含了被连接板之间的摩擦力,所以应变计电测法不适合用来测量单搭单剪连接结构的钉载分配,更不适合用来测试承受弯曲载荷的多钉连接接头。

除了应变电测法,有限元法在计算钉载分配时也应用较多,特别是在工程问题中。根据模拟板和螺栓的单元维数,可以将有限元模型分为两类:一类是为了减少计算量而对板与螺栓采用二维单元建模的2D钉载分配模型[11];另一类是可以模拟连接结构的各种设计参数(几何尺寸、材料特性等)及装配参数(拧紧力矩、被连接板间的摩擦力以及偏心弯矩造成的次弯曲效应等)对钉载分配影响的3D实体模型[12]。但是,由于多钉连接结构比较复杂,因此有限元分析结构也往往缺乏合适的评价手段。

鉴于此,本文设计了四点弯曲、三点弯曲两种简支形式的腹板-翼缘搭接连接结构。首先通过试验对试件表面特定位置的应变进行测量;然后,建立经过试验有效性验证的3D实体模型,综合考虑接触摩擦、螺栓预紧及钉头传载等因素的影响,对腹板-翼缘搭接连接结构的钉载分配特性以及不同简支形式对钉传载荷的影响进行研究。

1 试验研究

1.1 试件

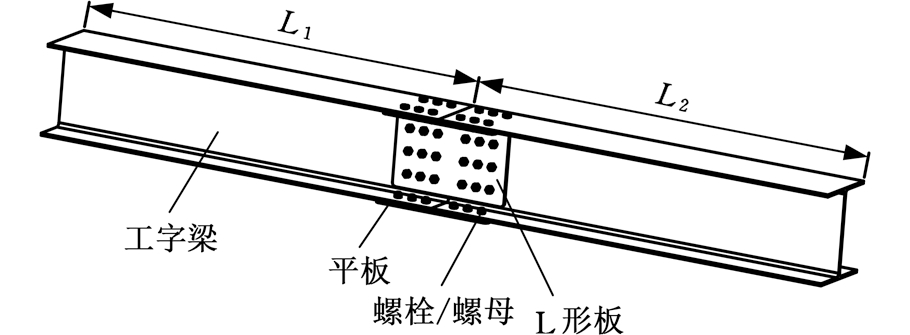

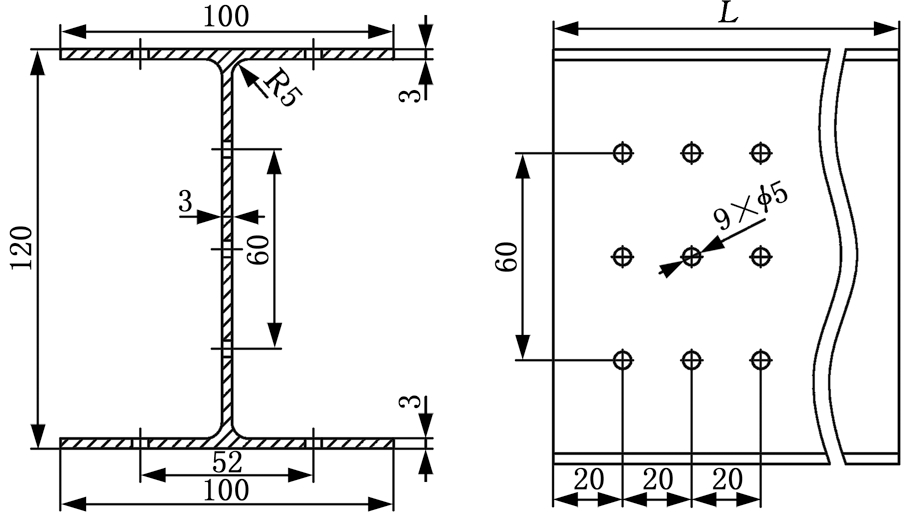

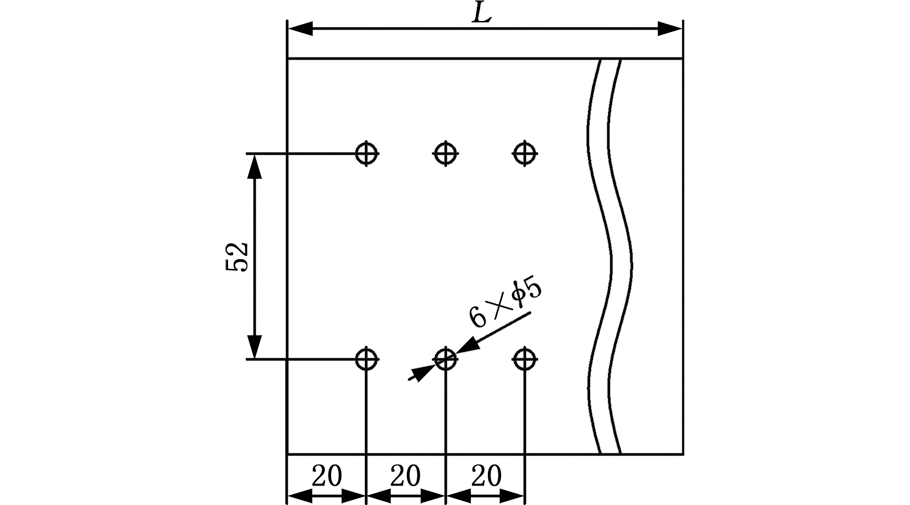

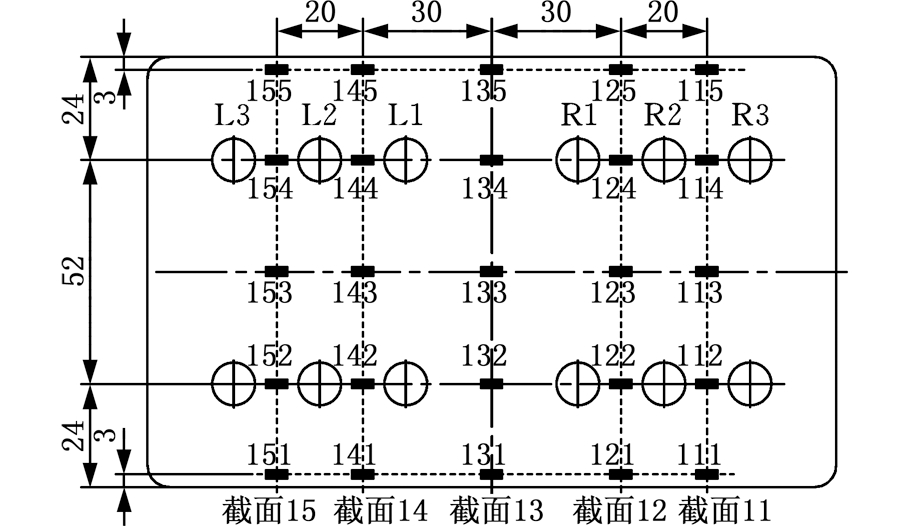

腹板-翼缘搭接连接试件有四点弯曲和三点弯曲两种简支形式,每种结构形式各3件。两种简支形式的试件总长都为1 120 mm,连接处的结构也完全相同,不同之处在于:四点弯曲试件的两段工字梁(I-beam)长度完全相同(图1a),即L1=L2=560 mm;三点弯曲试件两侧的工字梁长度不同,L1=330 mm,L2=790 mm。两段工字梁(横截面见图1b)通过一块平板(splice plate)及前后双侧的两块L形板(L-shaped plate)实现对接连接,平板与L形板的厚度均为3 mm。其中,两侧的L形板与腹板(web)通过6排3列共18套螺栓紧固件进行连接(图1c);单块平板与下翼缘(lower flange)、两侧的L形板与上翼缘(upper flange)均通过6排2列共12套螺栓紧固件进行连接(图1d)。紧固件为公称直径为5 mm的航标螺栓[13],拧紧力矩T=2.25 N·m[14](对应的预紧力为1.8 kN[15])。

1.2 应变测量准备

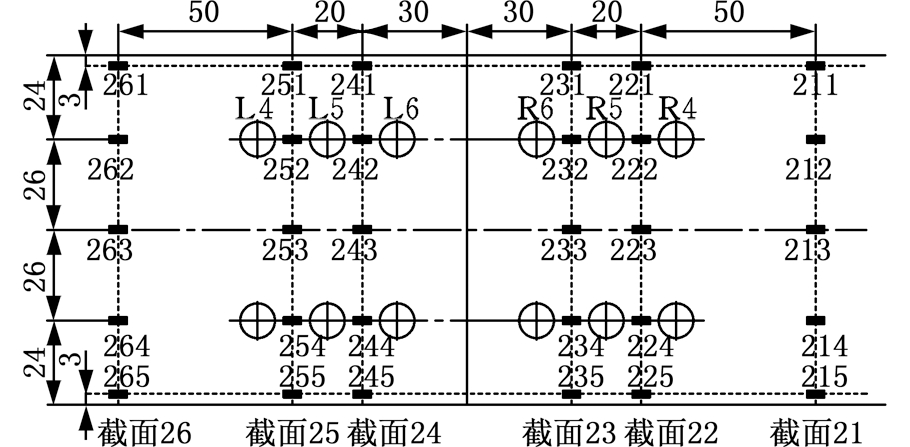

腹板-翼缘搭接连接试件分别在平板与上翼缘螺栓连接区两个部位粘贴应变计,应变计粘贴位置及钉排编号如图2所示。四点弯曲试件与三点弯曲试件的贴片位置完全相同。

(a)四点弯曲试件

(b)工字梁横截面(c)腹板螺栓连接区

(d)翼缘螺栓连接区

图1 腹板-翼缘搭接连接结构

Fig.1 Configuration of the web-flange splice

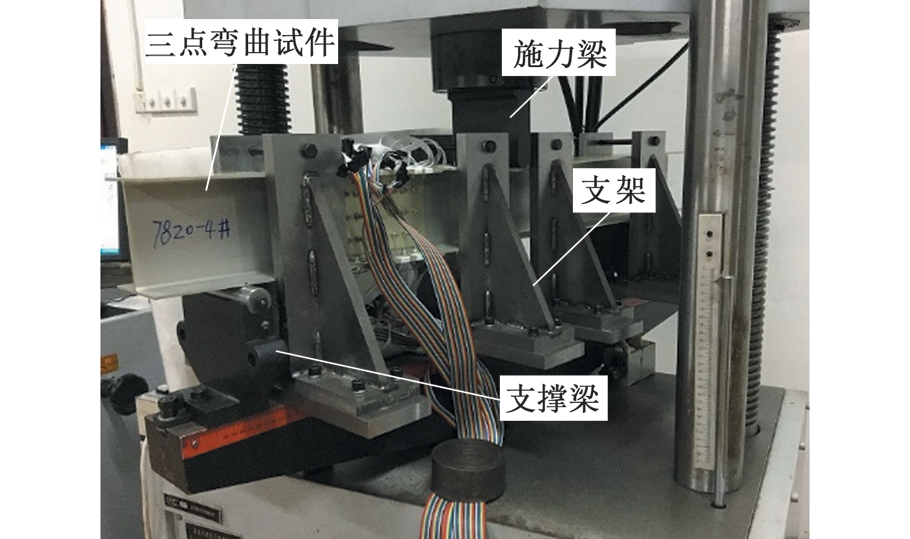

1.3 试验方法

腹板-翼缘搭接连接试件的静力弯曲试验在WEW-600C液压万能试验机上进行。在试件下翼缘各超过端面100 mm处简支,以减小端部影响效应。对上翼缘施加压缩载荷直至发生破坏。

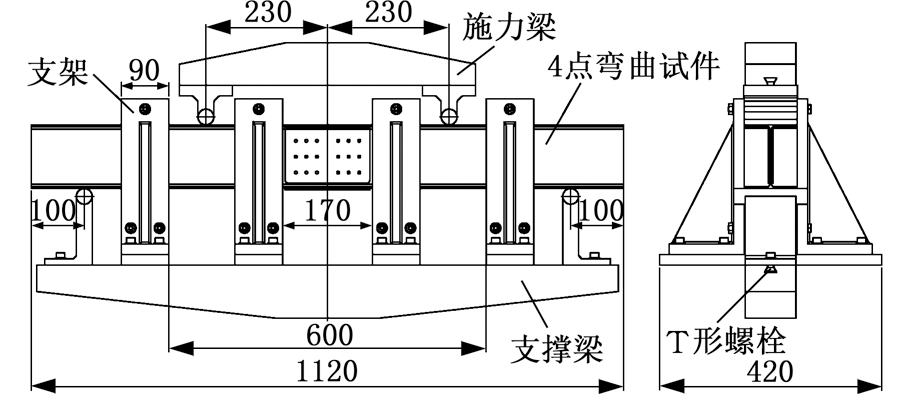

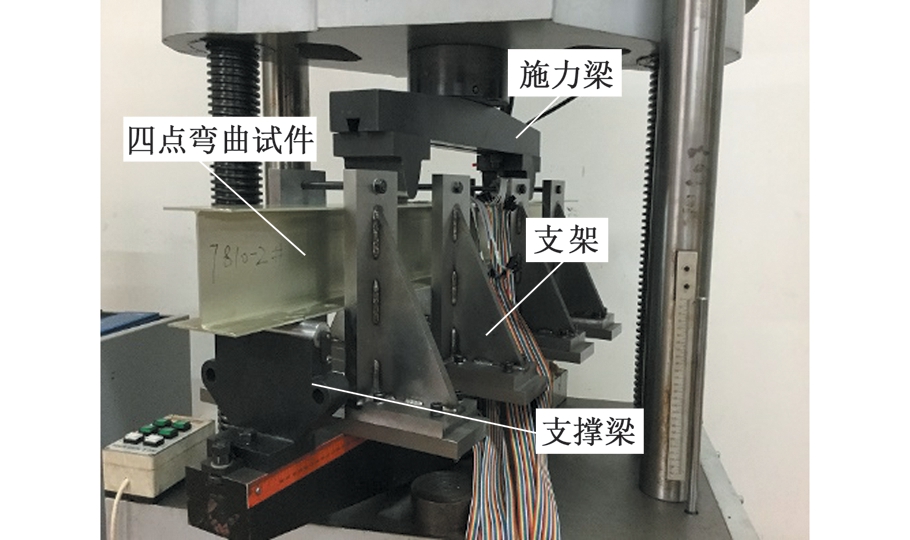

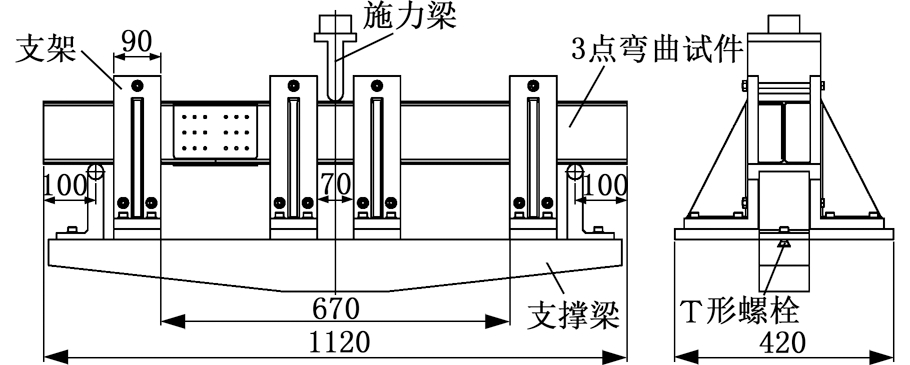

由于试件加工误差、试验安装误差等影响,试验过程中,试件可能会产生侧向位移,因此设计并安装了相应的防侧倾夹具,如图3、图4所示。该夹具利用四对刚性夹板,限制上下翼缘的侧向变形,但不承受试验载荷。同时,在防侧倾夹具与翼缘接触部位涂抹适量润滑脂,以减小试件与夹具之间的摩擦力。

1.4 试验内容

对四点弯曲和三点弯曲两种简支形式的腹板-翼缘搭接连接试件分别完成如下弯曲试验。

(a)平板

(b)上翼缘

图2 腹板-翼缘搭接件应变计粘贴位置示意图

Fig.2 Schematic diagrams of strain gauges arrangement on web-flange splice

(a)示意图

(b)实物图

图3 四点弯曲试件防侧倾夹具

Fig.3 Anti-bending fixture for the four-point bending specimen

(a)示意图

(b)实物图

图4 三点弯曲试件防侧倾夹具

Fig.4 Anti-bending fixture for the three-point bending specimen

(1)静力破坏试验。每类简支形式的试验件各取1件先进行静力破坏试验,记录破坏载荷。

(2)应变测量试验。应变测量试验分两阶段。首先进行预试加载,以预试载荷(破坏载荷的30%)反复加载、卸载两次,以消除间隙、摩擦等影响。再逐级加载(4 kN一级)至预试载荷并采集应变,检查对称位置处应变数据的对称性,以确保对中加载。预试加载完成后,进行正式加载。按四点弯曲试件4 kN一级、三点弯曲试件2 kN一级的载荷步长逐级加载并保载测量各点应变,直至试件破坏。

1.5 试验结果

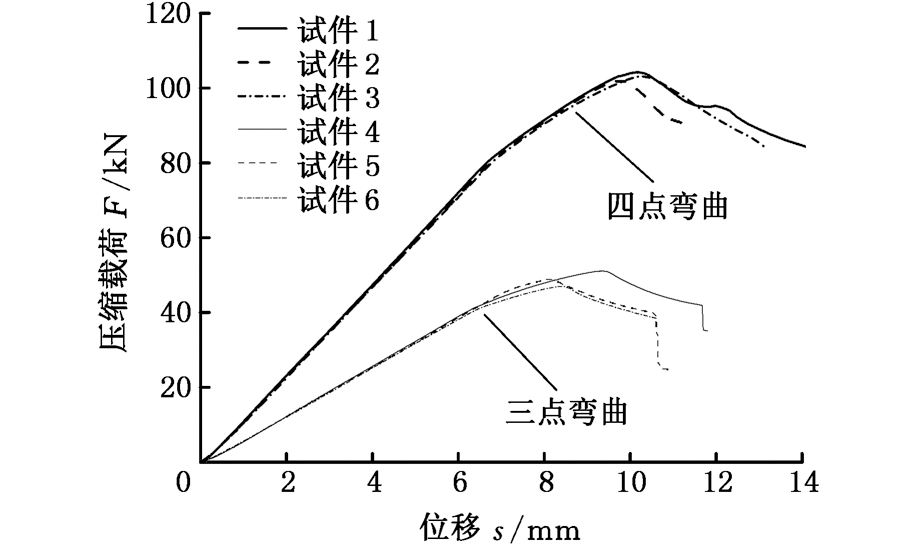

腹板-翼缘搭接连接试件上所施加的载荷与施力柱位移之间的关系如图5所示。

试验过程中可以发现,对于四点弯曲简支梁试件,施加的压缩载荷超过约80 kN之后,施力柱处试件的腹板发生了局部屈曲。此时,该试件的载荷-位移曲线相应地产生了一个拐点,如图5所示。载荷继续增大,达到结构的极限承载能力时,试件发生破坏。对于三点弯曲简支梁试件,施加的压缩载荷约超过42 kN之后,施力柱处腹板发生局部屈曲。载荷继续增大到结构的极限承载能力时,结构发生破坏。

图5 腹板-翼缘搭接连接的载荷-位移曲线

Fig.5 Force-displacement curves for all tested web-flange splices

2 有限元分析

2.1 材料性能

工字梁材料为7050-T7451铝合金,弹性模量E0=70 GPa,泊松比ν0=0.33;平板与L形板材料均为7075-T76铝合金,弹性模量E1=69 GPa,泊松比ν1=0.33;螺栓材料为30CrMnSiA,弹性模量E2=196 GPa,泊松比ν2=0.3。

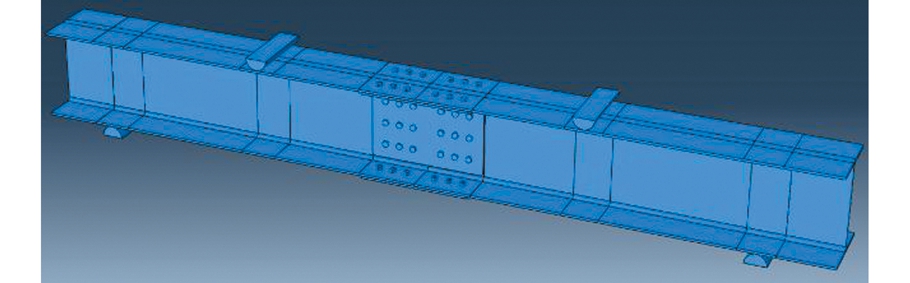

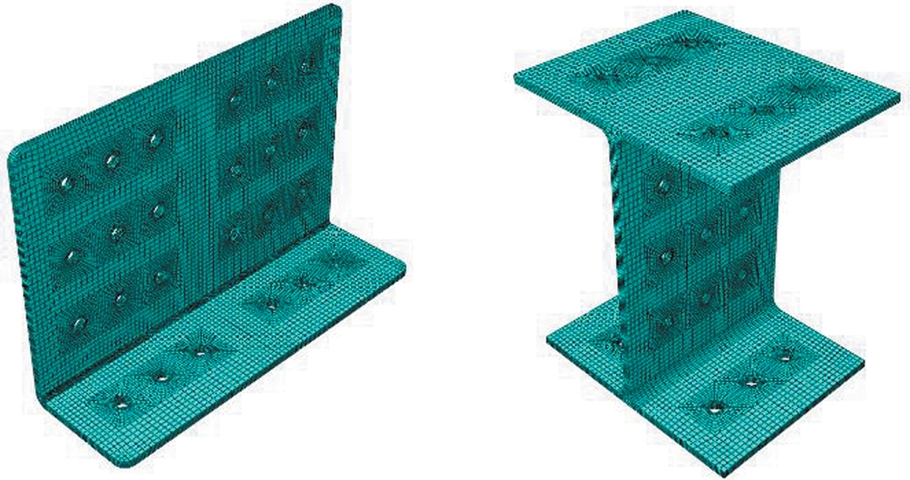

2.2 三维实体模型

利用有限元软件ABAQUS对腹板-翼缘搭接连接结构进行三维有限元建模。选择离散刚体模拟支撑柱与施力柱,同时将螺栓、螺母简化为一钉元,整体建模[16]。采用八节点六面体线性减缩积分单元C3D8R对模型划分网格,并对工字梁上支撑与加载区域、平板连接件与L形连接件以及螺栓孔周围进行了相应的细化。图6给出了四点弯曲试件的3D模型,图7给出了相应区域详细的网格划分。三点弯曲试件与其类似,此处不再赘述。

图6 四点弯曲试件3D模型

Fig.6 3D model of the four-point bending specimen

(a)平板

(b)L形板(c)工字梁连接区

图7 四点弯曲试件有限元网格划分

Fig.7 Finite element mesh of the four-point bending specimen

在平板、L形板及离散刚体与工字梁接触面,两工字梁对接面,钉头与被连接件以及钉杆与螺孔间设置面面接触。其中,钉杆-孔壁切向定义无摩擦接触,法向采用增广拉格朗日算法。法向定义为硬接触,其余接触面切向均定义为系数为0.3的库仑摩擦接触,选择有限滑动公式。

2.3 载荷与边界条件

使用ABAQUS软件中的Apply force+Fix at current length命令施加螺栓的预紧力[17]。限制翼缘侧向位移,以模拟试验中的防侧倾夹具作用。对模型中支撑柱上施加固定约束,施力柱上施加压缩载荷(根据试验结果,四点弯曲试件与三点弯曲试件所加载荷分别不超过80 kN与42 kN)。

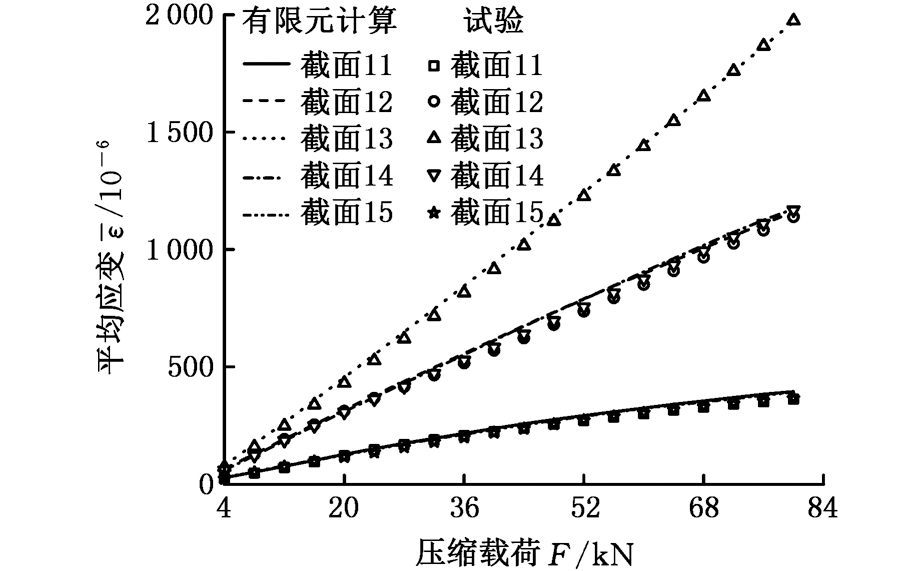

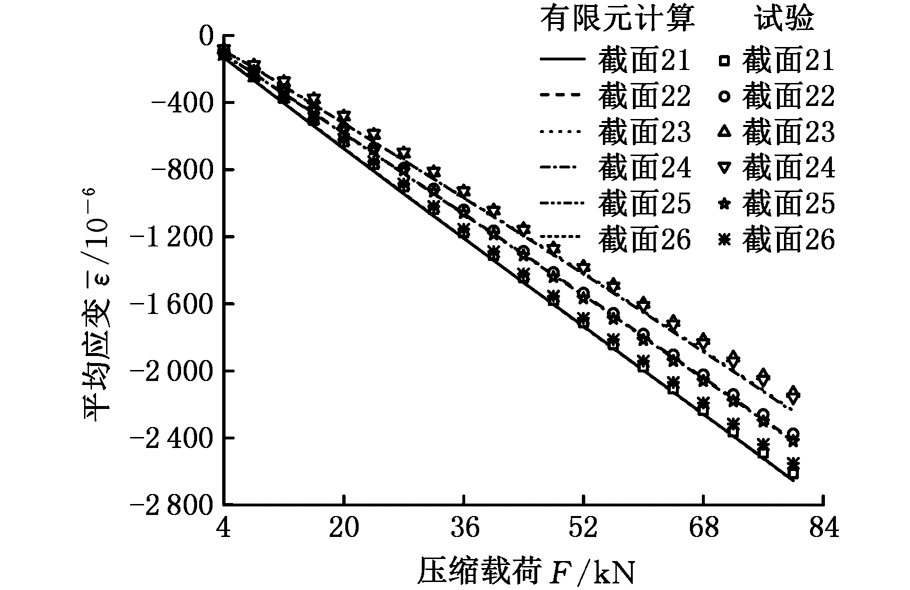

2.4 表面应变

分别提取四点弯曲简支梁模型与三点弯曲简支梁模型各截面对应位置处的表面应变,与试验应变测量结果进行对比,如图8及图9所示。明显地,对于四点弯曲试件,由于结构及载荷沿长度方向对称,因此对称位置处的应变几乎相等。一定程度上表明了加载的正确性。

(a)平板

(b)上翼缘

图8 四点弯曲试件有限元应变与试验应变对比

Fig.8 FEM strains compared with experimental strains of the four-point bending specimen

(a)平板

(b)上翼缘

图9 三点弯曲试件有限元应变与试验应变对比

Fig.9 FEM strains compared with experimental strains of the three-point bending specimen

可以看出,对于各截面的平均应变,有限元结果与试验结果总体分布比较吻合,最大误差不超过10%,验证了有限元建模的有效性。

3 钉传载荷与钉载分配比例

3.1 钉载分配比例计算

以腹板-翼缘搭接连接结构中,平板及上翼缘连接区的螺栓为研究对象,提取沿结构长度方向的钉头载荷Fh(包括螺栓头-平板/翼缘的挤压力与摩擦力)及钉杆载荷Fs(钉杆-孔壁接触力),钉头载荷与钉杆载荷的合力即为钉传载荷FLT。

根据翼缘螺栓群传力特点,以两工字梁对接面为界,将平板及上翼缘连接结构区分为左右两部分,每部分各包含3排螺栓,分别计算左右两部分螺栓群的钉载分配比例。

对于平板上左侧的螺栓群,各排螺栓的钉载分配比例为

(1)

式中,![]() 分别为平板左侧螺栓群第i排螺栓的钉传载荷与3排螺栓的总钉载。

分别为平板左侧螺栓群第i排螺栓的钉传载荷与3排螺栓的总钉载。

对于上翼缘左侧螺栓连接区,各排螺栓的钉载分配比例为

(2)

式中,![]() 、∑FU,LT分别为上翼缘左侧螺栓群第j排螺栓的钉传载荷与3排螺栓的总钉载。

、∑FU,LT分别为上翼缘左侧螺栓群第j排螺栓的钉传载荷与3排螺栓的总钉载。

平板及上翼缘右侧螺栓群各排螺栓的钉载分配比例计算方法同上。

3.2 四点弯曲

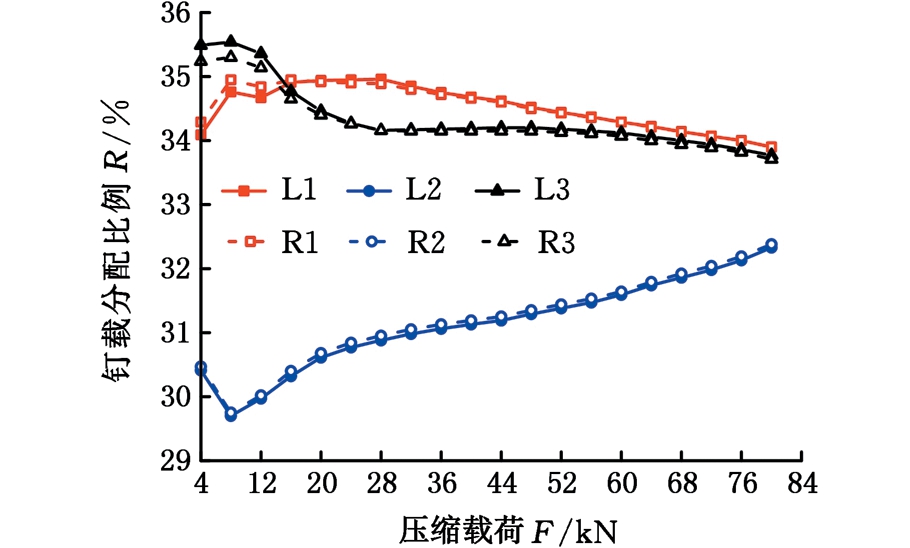

四点弯曲试件平板上各排螺栓的钉传载荷与钉载分配比例如图10所示。

(a)钉传载荷

(b)钉载分配比例

(c)压缩载荷为60 kN时的钉载分配比例

图10 四点弯曲试件的平板

Fig.10 The splice plate of four-point bending specimen

可以看出,对于平板上的螺栓群,沿着两工字梁对接面,钉载几乎是对称分布的。

初始加载阶段,各排螺栓的分配比例有所调整。结构承受中等压缩载荷水平时,对于工字梁对接面左侧(或右侧)的螺栓群,第1排螺栓承载最大,第3排稍次之,第2列承载最小。钉载分配呈两边高、中间低的浴盆状(图10c)。随着外载荷的持续增大,第1、3排螺栓的承载比例减小,同时二者之间的差距逐步缩小,第2列螺栓的承载比例增大,第3排螺栓的承载有均匀化趋势。

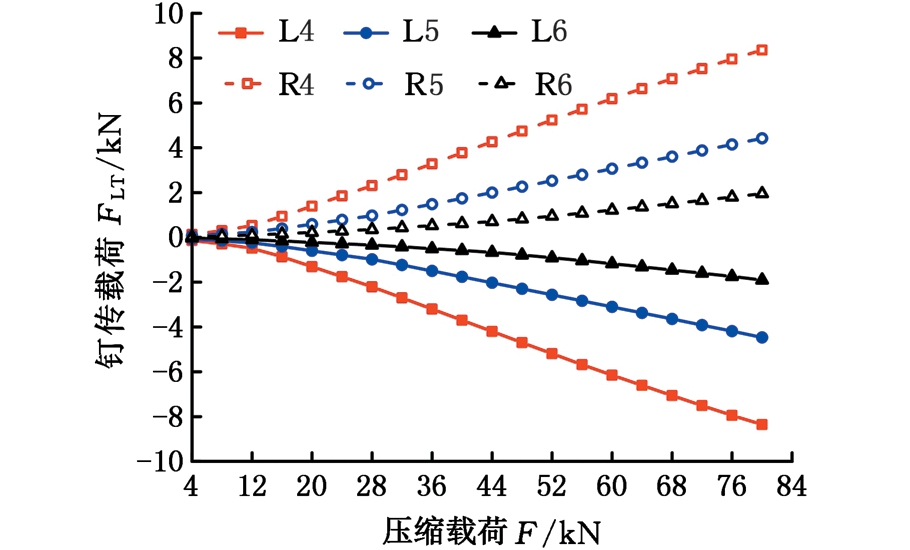

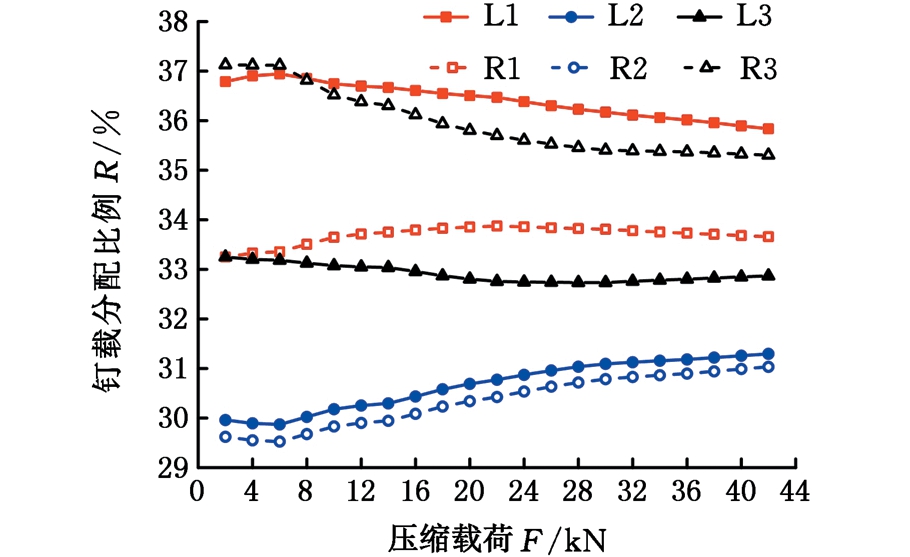

四点弯曲试件上翼缘连接区各排螺栓的钉传载荷与钉载分配比例如图11所示。

(a)钉传载荷

(b)钉载分配比例

(c)压缩载荷为60 kN时的钉载分配比例

图11 四点弯曲试件的上翼缘

Fig.11 The upper flange of four-point bending specimen

与平板件上的螺栓群类似,上翼缘连接区各排螺栓的钉载沿着两工字梁对接面,也几乎是对称分布的。加载初始,左侧(或右侧)螺栓群的三排钉承载略有调整;随着压缩载荷的继续增大,钉载分配趋于稳定。越靠近两工字梁对接面的钉排(L6排与R6列),所承担的载荷越小,钉载分配比例越小;越远离两工字梁对接面的钉排(L4排与R4列),钉载分配比例越小。

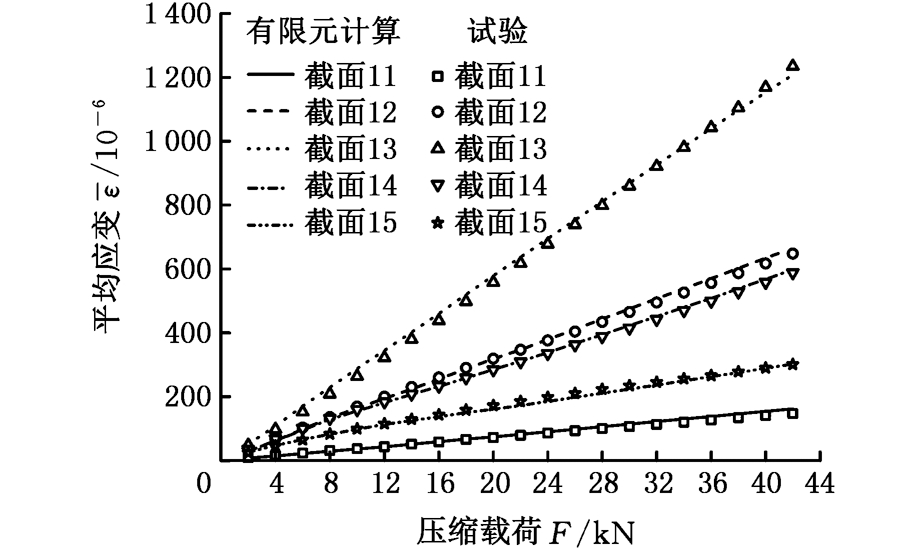

3.3 三点弯曲

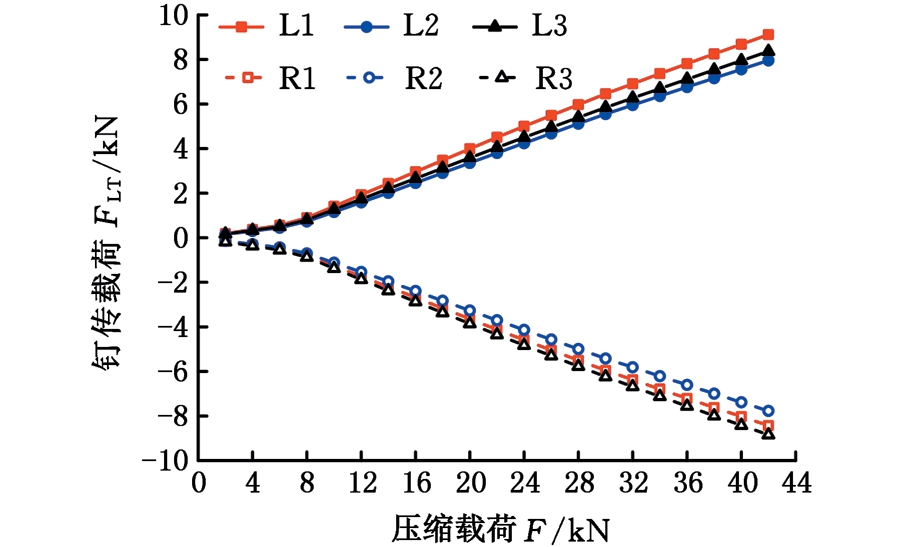

三点弯曲试件平板上各排螺栓的钉传载荷与钉载分配比例如图12所示。

(a)钉传载荷

(b)钉载分配比例

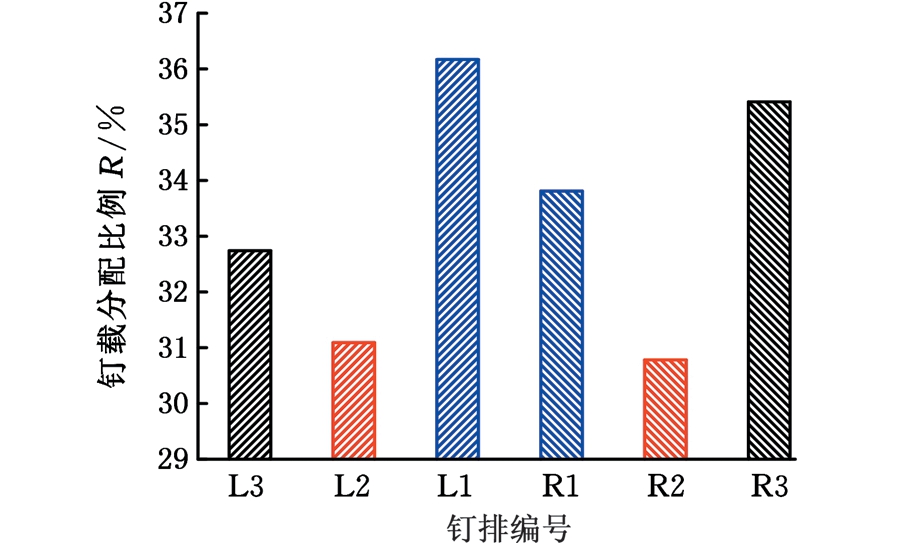

(c)压缩载荷为30 kN时的钉载分配比例

图12 三点弯曲试件的平板

Fig.12 The splice plate of three-point bending specimen

对比图10b与图12b发现,三点弯曲试件平板上各排螺栓的钉载分配特性与四点弯曲试件上的明显不同。由于结构的不对称,三点弯曲试件平板上各列螺栓的钉传载荷也不再对称分布。

中等压缩载荷水平下,对于工字梁对接面两侧的螺栓群,钉载分配均呈两边高、中间低的浴盆状。对于远离施力柱的左侧螺栓群,L1排钉承载最大,L3排钉承载次之,中间的L2排承载最小。与此不同的是,对于靠近施力柱的右侧螺栓群,R3列钉承载最大,R1列钉承载次之,中间的R2列承载最小。

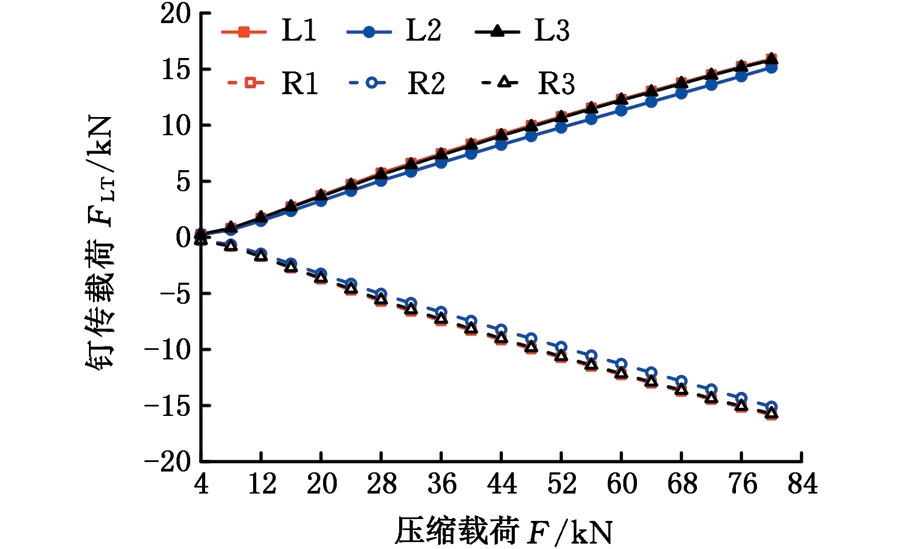

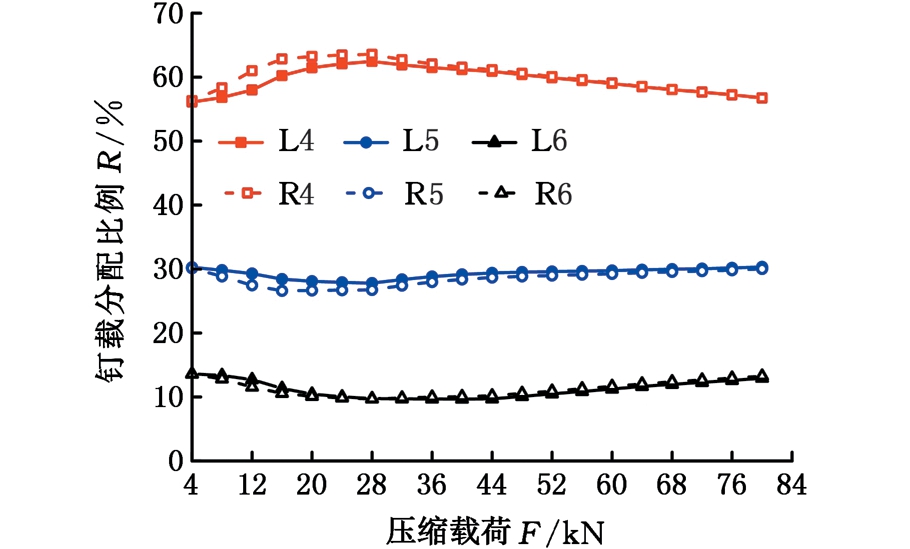

(a)钉传载荷

(b)右侧连接区的钉载分配比例

图13 三点弯曲试件的上翼缘

Fig.13 The upper flange of three-point bending specimen

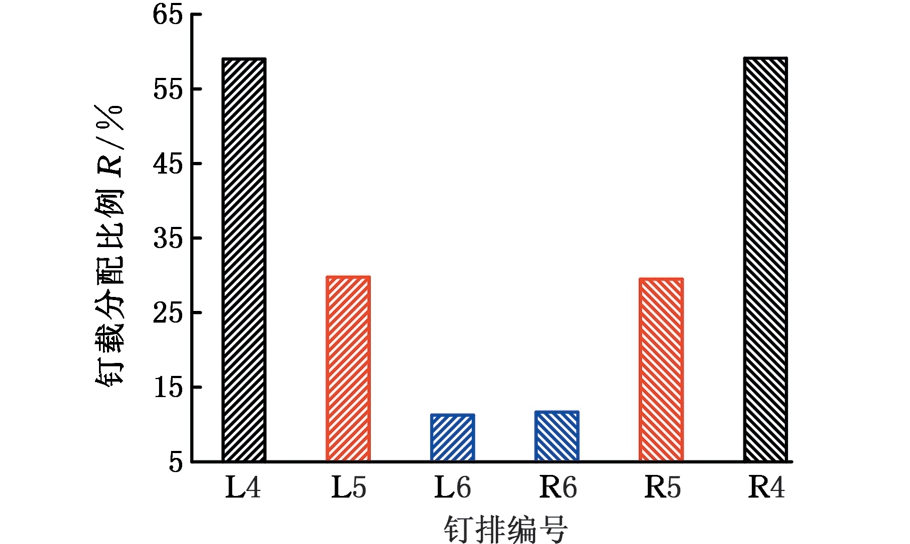

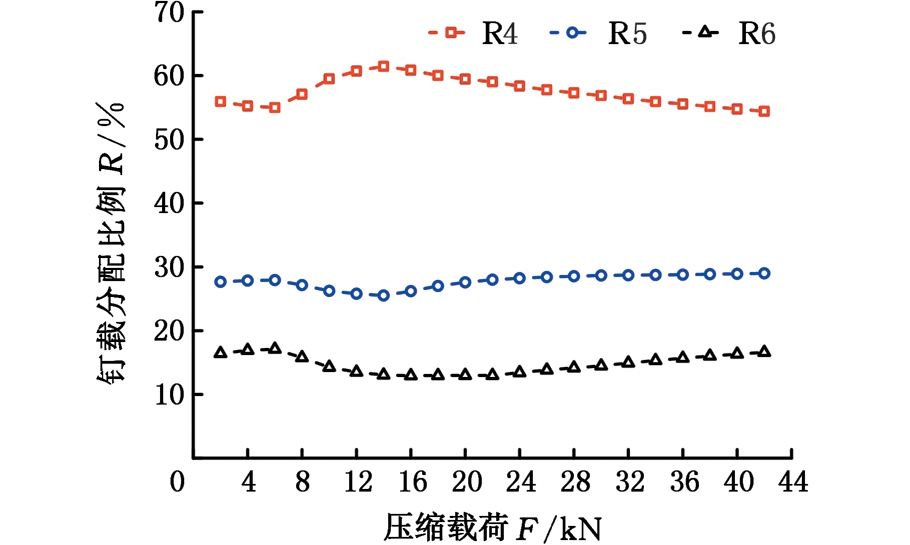

三点弯曲试件上翼缘连接区各排螺栓的钉传载荷与钉载分配比例如图13所示。由图13a可以看出,上翼缘连接区右侧螺栓群各排螺栓的钉载方向相同;左侧螺栓群L6排螺栓的钉载方向与其他两排相反,且右侧螺栓群的各排钉载值明显高于左侧螺栓群的钉载值。此外,越靠近两工字梁对接面的钉排,所承担的载荷越小。对于靠近施力柱的右侧螺栓群(图13b),R4列钉承载最大,R5列钉承载次之,R6列钉承载最小,即钉载分配比例从施力柱到工字梁对接面依次减小。

4 结论

(1)无论是四点弯曲试件还是三点弯曲试件,对于平板上单侧的螺栓群,钉载分配均呈两边高、中间低的“浴盆状”分布;对于上翼缘连接区的螺栓群,越靠近两工字梁对接面,钉传载荷越小,越远离对接面,钉传载荷越大。

(2)四点弯曲试件的钉载分配特性与三点弯曲的相比存在明显的区别。对于四点弯曲试件,平板处以及上翼缘处的螺栓群,沿着两工字梁对接面,钉载几乎是对称分布的;而对于三点弯曲试件,结构的不对称造成了钉载分布的不对称。

[1] 陈雷, 邓明然, 江征风, 等. 基于坐标投影的钢桥螺栓与零件BOM自动生成方法研究[J]. 中国机械工程, 2012, 23(20):2469-2476.

CHEN Lei, DENG Mingran, JIANG Zhengfeng, et al. Study on Automatic Generation Method of BOM of Bolts and Parts of Steel Bridge Based on Coordinates Projection[J]. China Mechanical Engineering, 2012, 23(20):2469-2476.

[2] 李操, 商显扬, 周鑫, 等. 箭体结构连接刚度影响因素研究[J]. 中国机械工程, 2018, 29(16):1947-1951.

LI Cao, SHANG Xianyang, ZHOU Xin, et al. Study on Influence Factors of Connection Stiffness of Rocket Structure[J]. China Mechanical Engineering, 2018, 29(16):1947-1951.

[3] 李斌斌, 徐宗真, 李鹏, 等. 考虑钉头传载的阶梯搭接钉载分配特性[J]. 航空学报, 2018, 39(7): 221816.

LI Binbin, XU Zongzhen, LI Peng, et al. Characteristics of Bolt Load Distribution of Stepped Lap Joints Considering Load Transferred by Bolt-head[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(7): 221816.

[4] 郁大照, 陈跃良, 高永. 螺栓连接单搭接件疲劳特性试验与全寿命估算方法研究[J]. 中国机械工程, 2013, 24(20):2747-2752.

YU Dazhao, CHEN Yueliang, GAO Yong. Study on Property Tests and Holistic Life Assessment Method for Single Bolted Joints[J]. China Mechanical Engineering, 2013, 24(20):2747-2752.

[5] ERIKSSON I, B CKLUND J, MÖLLER P. Design of Multiple-row Bolted Composite Joints under General In-plane Loading[J]. Composites Engineering, 1995, 5(8): 1051-1068.

CKLUND J, MÖLLER P. Design of Multiple-row Bolted Composite Joints under General In-plane Loading[J]. Composites Engineering, 1995, 5(8): 1051-1068.

[6] TANG G, YIN L F, GUO X M, et al. Finite Element Analysis and Experimental Research on Mechanical Performance of Bolt Connections of Corrugated Steel Plates[J]. International Journal of Steel Structures, 2015, 15(1): 193-204.

[7] 陈齐. 主承力复合材料结构连接方案和失效模式研究[D]. 哈尔滨: 哈尔滨工程大学, 2015.

CHEN Qi. The Main Bearing Composite Joint Scheme and Study of the Failure Mode[D]. Harbin: Harbin Engineering University, 2015.

[8] XIONG Z, GUO X N, LUO Y F, et al. Numerical Analysis of Aluminum Alloy Gusset Joints Subjected to Bending Moment and Axial Force[J]. Engineering Structures, 2017, 152: 1-13.

[9] ZHANG A L, LI S H, JIANG Z Q, et al. Design Theory of Earthquake-resilient Prefabricated Sinusoidal Corrugated Web Beam-column Joint[J]. Engineering Structures, 2017, 150: 665-673.

[10] 郁大照, 陈跃良, 张勇, 等. 螺接搭接件的载荷传递特性试验及三维有限元分析[J]. 中国机械工程, 2010, 21(19):2273-2278.

YU Dazhao, CHEN Yueliang, ZHANG Yong. Study on Load Transfer Properties of Bolted Joints Based on Experiments and Three-dimensional Finite Element[J]. China Mechanical Engineering, 2010, 21(19):2273-2278.

[11] KUMAR D V T G P, NAARAYAN S S, SUNDARAM S K, et al. Further Numerical and Experimental Failure Studies on Single and Multi-row Riveted Lap Joints[J]. Engineering Failure Analysis, 2012, 20(3): 9-24.

[12] JOSÉANDRIAMAMPIANINA, ALKATAN F, STÉPHAN P, et al. Determining Load Distribution between the Different Rows of Fasteners of a Hybrid Load Transfer Bolted Joint Assembly[J]. Aerospace Science & Technology, 2012, 23(1): 312-320.

[13] 中国航空综合技术研究所. HB 1-103-2002 光杆公差带f9六角头螺栓[S]. 北京: 中国航空综合技术研究所, 2003.

AVIC China Aero-polytechnology Establishment. HB 1-103-2002 Hexagon-head Bolts, Shank Tolerance f9[S]. Beijing: AVIC China Aero-polytechnology Establishment, 2003.

[14] 马占永. 飞机设计手册 第2册: 标准和标准件[M]. 北京: 航空工业出版社, 2000: 270-272.

MA Zhanyong. Aircraft Design Manual Book 2: Standards and Standard Parts[M]. Beijing: Aviation Industry Press, 2000: 270-272.

[15] 邱宣怀. 机械设计[M]. 北京: 高等教育出版社, 1997: 102-103.

QIU Xuanhuai. Machine Design[M]. Beijing: Higher Education Press, 1997: 102-103.

[16] 刘向东, 李亚智, 舒怀, 等. 多钉连接钉载分配特性研究方法[J]. 复合材料学报, 2013, 30(1): 210-217.

LIU Xiangdong, LI Yazhi, SHU Huai, et al. Experimental and Numerical Study on the Pin-load Distribution of Multiple-bolted Joints[J]. Acta Materiae Compositae Sinica, 2013, 30(1): 210-217.

[17] 石亦平, 周玉蓉. ABAQUS有限元分析实例详解[M]. 北京: 机械工业出版社, 2006: 304-316.

SHI Yiping, ZHOU Yurong. ABAQUSAnalysis and Examples[M]. Beijing: China Machine Press, 2006: 304-316.