0 引言

随着风电系统产业规模的扩大及其所占电力生产比例的增加,现有变速恒频并网风力发电技术存在的问题日渐凸显,主要包括无功功耗大、动态稳定性差、发电机结构复杂等。此外,所需的部分或全功率变频设备会产生谐波电流而影响发电质量,低电压穿越能力不足也亟待解决[1-2]。

针对上述问题,一些学者提出可连续变速的风电机组传动方案[3-11],基于先进的调速传动与伺服控制技术,构成“带有发电机前端调速装置的风电机组”,以实现变速恒频。IDAN等[3]提出了一种利用两级行星轮系来实现风电机组恒速运行的方案。针对此方案,REX等[4]提出了包含比例积分控制器和非线性力矩控制器的调速控制方法。以上方案虽然可满足大部分风电机组的调速需求,但使用多个伺服电机时,成本高,能量消耗大。穆安乐等[5]设计了一种带有柔性混合驱动环节的风能转换系统,并给出了伺服调速电机调速幅度、调速深度、调速带等关键参数的计算方法。LIU等[6]基于千瓦级试验平台,验证了混合传动风电机组的可行性和实用性。RUI等[7-11]利用差动齿轮箱和调速电动机,实现了风电机组恒频输出,并对所提机组的传动原理、性能仿真和可行性验证实验等方面展开了研究。

上述研究大多集中在机组概念方案设计、控制策略和可行性验证等方面,关于风电机组齿轮传动系统的传动特性等方面的研究较少,因此,笔者对差动调速的新型风电机组的传动系统运动学原理、功率流向与关键构件转速的关系以及系统传动效率进行研究。

1 差动调速风电系统原理

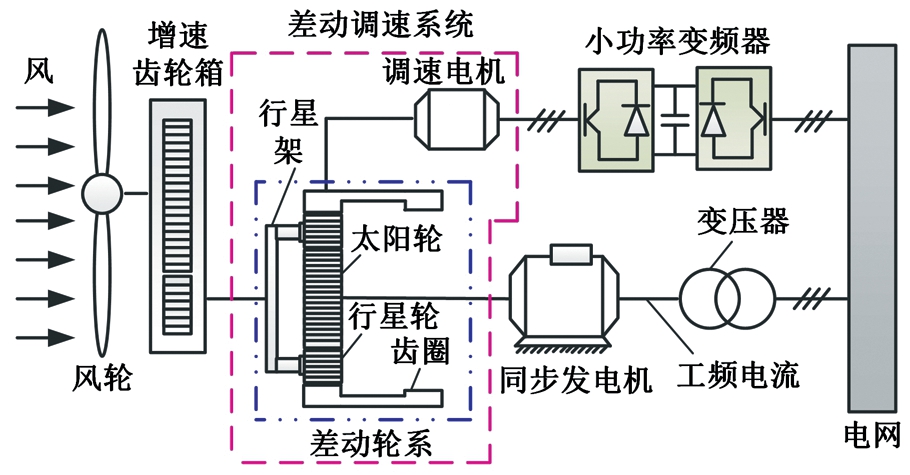

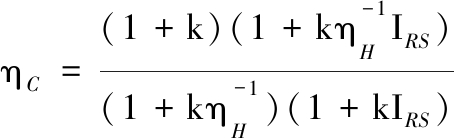

差动调速风电系统构成方案见图1,主要包括风轮、增速齿轮箱、差动调速系统、同步发电机和电网五大部分。风轮吸收随机变化的风能,产生随机变化的转速和转矩;在经过增速齿轮箱增速后传递给差动轮系行星架,构成系统的主输入;同时,调速电机产生的转速和转矩传递给差动轮系齿圈,构成系统调速输入;差动轮系太阳轮与同步发电机相连。系统利用伺服控制技术,实时调节发电机转速,以实现变速恒频。

图1 差动调速风电系统构成图

Fig.1 Layout of wind turbine with differential speed regulating

由图1可知,差动轮系是差动调速系统核心部件,需有两个独立确定的输入来确定太阳轮输出;差动轮系结构见图2,各主要构件的转速平衡方程如下:

(1)

图2 差动轮系结构图

Fig.2 The structure chart of differential gear train

令太阳轮与同步发电机之间的传动比为1,由传动方案可得发电机转速为

ng=(1+k)nC-knR=(1+k)nriCr-knmiRm

(2)

式中,k为差动轮系结构参数;nS、nR、nC、ng、nr、nm分别为太阳轮、齿圈、行星架、发电机、风轮和调速电机的转速;iCr为行星架与风轮之间的传动比(增速齿轮箱传动比);iRm为调速电机与齿圈之间的传动比;ZR、ZS分别为齿圈和太阳轮的齿数。

对于实际的风电机组,参数k、iCr、iRm的取值与传动系统实际结构和参数有关,均为固定值。由式(2)可知,当转速传感器采集到风轮转速nr后,将其传输到电机控制单元,实时控制调速电机转速nm,最终可以使得发电机转速ng恒定,从而发出恒频电能入网,以实现机组变速恒频。

2 机组传动特性分析

2.1 整体功率流向分析

本文采用转化机构法[12]对行星轮系进行分析。定义转化机构效率为ηH,IRS = nR/nS为齿圈与太阳轮之间的转速比。此时差动轮系功率平衡方程满足:

(3)

在稳定运行状态下,差动轮系各构件的加速度为0,则得到转矩平衡关系如下:

TS+TR+TC=0

(4)

式中,TS、TR和TC分别为太阳轮、齿圈与行星架传递的转矩;![]() 分别为太阳轮和齿圈相对于行星架的转速。

分别为太阳轮和齿圈相对于行星架的转速。

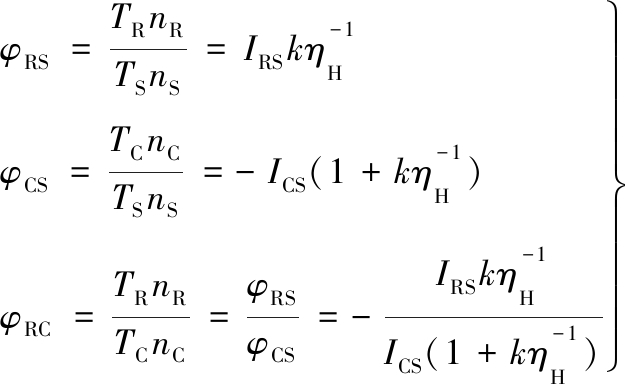

依据式(1)~式(4)可得

(5)

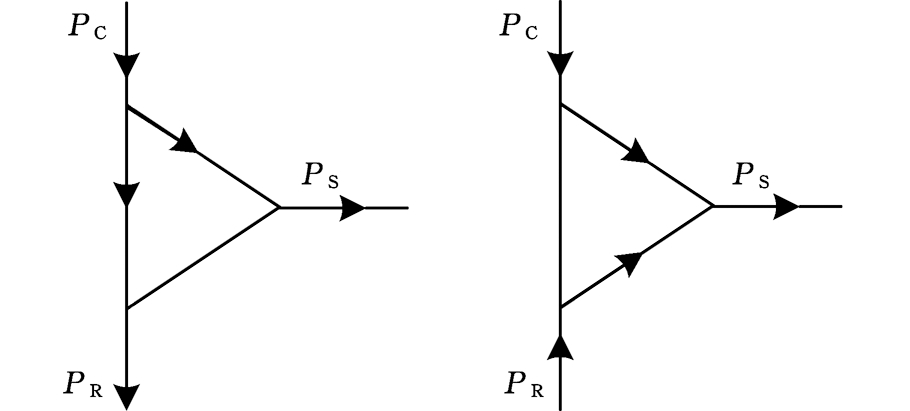

为了更好地研究总体功率流向,结合式(5)定义相对功率系数φRS(齿圈与太阳轮传递功率比)、φCS(行星架与太阳轮传递功率比)和φRC(齿圈与行星架传递功率比)分别为

(6)

式中,ICS为行星架与太阳轮之间的转速比。

根据相对功率系数φRS、φCS和φRC的定义可知,若φRS>0,则表明齿圈和太阳轮的驱动状态一致(齿圈和太阳轮同为输入构件或同为输出构件),总体功率流经行星架;若φCS>0,则行星架与太阳轮的驱动状态一致,总体功率流经齿圈;若φRC>0,则齿圈与行星架的驱动状态一致,总体功率流经太阳轮。基于上述研究,结合式(6)可得到总体功率流向和关键构件转速关系,见表1。表1中,“+”表示相应条件下各参数为正,“-”表示相应条件下各参数为负。对于实际差动轮系,其结构参数与具体机械结构相关,且结构参数为确定的正数,因此,表1只考虑k > 0的情况。

表1 总体功率流向分析(k>0)

Tab.1 Analysis of total power flow(k>0)

项目IRS>0IRS<-1/k-1/k

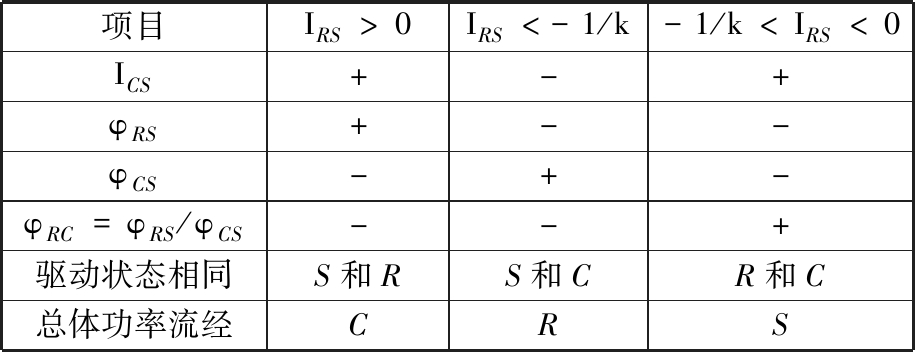

设定差动轮系主输入构件(行星架)传递的转速和功率均为正,由表1可知,总体功率流向与IRS和k的值直接相关。若IRS > 0,齿圈从风轮吸收功率,调速电机处于发电状态,且总体功率流经行星架;若-1/k < IRS < 0,则总体功率由太阳轮输出给同步发电机,齿圈向系统输入能量;若IRS < -1/k,则总体功率流经齿圈,这在本文设计方案中不会出现,在此不做分析。总体功率流向见图3, 其中,PS、PR和PC分别为太阳轮、齿圈与行星架传递的功率。

(a) IRS > 0 (b) -1/k <IRS <0

图3 总体功率流向

Fig.3 Total power flow

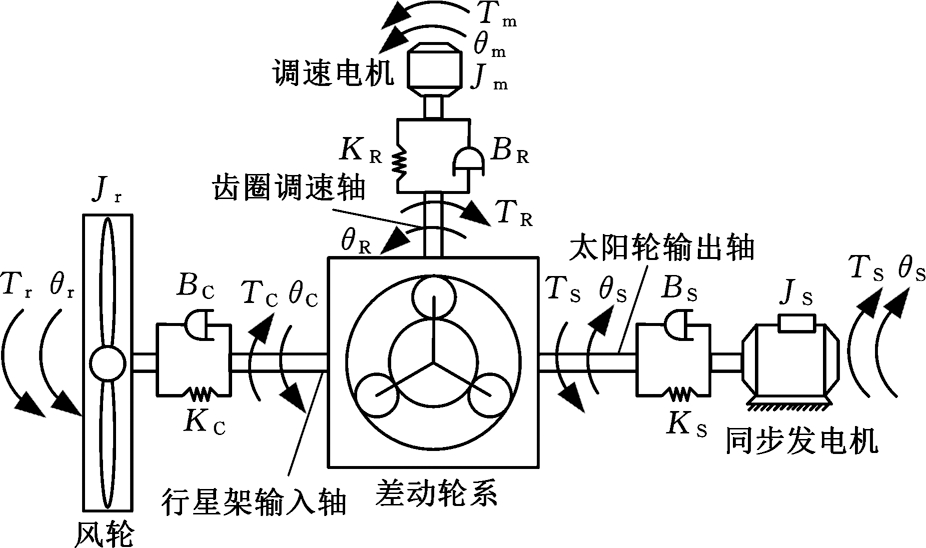

2.2 传动效率分析

基于以上总体功率流向的分析,可以对所设计的差动调速风电机组传动系统效率进行分析,从而验证该风电机组的传动性能满足要求。

图3a中,IRS > 0,总体功率流经行星架(由行星架分别流向太阳轮和齿圈)。此时,差动轮系的功率平衡方程如下:

TSnS+TRnR+TCnC(ηC)τ=0 τ=±1

(7)

其中,ηC为该情况下差动轮系的传动效率。根据传动方案,行星架连接风轮,一直处于主动状态,因此τ = 1。依据式(1)、式(5)和式(7),ηC可通过下式计算:

(8)

同理,若系统功率流向如图3b所示,总体功率流经太阳轮,则此时的差动轮系传动效率ηS可由下式计算:

ηS=

(9)

由图1可知,差动轮系中的太阳轮与同步发电机直接连接,则发电机吸收功率为

Pg=Tgng=TSng

(10)

设风轮与行星架之间的传动效率为ηCr,则依据式(1)和式(5)可得

(11)

式中,Tr为风轮转矩。

将式(11)代入式(10),可以得到发电机功率

(12)

同理,可得调速电机吸收或发出的功率

ν=±1

(13)

式中,Pr、Pm分别为风轮和调速电机传递的功率;ηRm为齿圈和调速电机之间的传动效率。。

同样分两种情况,当总体功率流经行星架时,IRS>0且ν = 1。此时整体的传动系统效率ηTC表示为

ηTC=|(Pg+Pm)/Pr|

(14)

当总体功率流经太阳轮时,ν=-1,此时整体的传动系统效率ηTS表示为

ηTS=|Pg/(Pr+Pm)|

(15)

将式(12)、式(13)代入式(14)和式(15),可以计算得到相应条件下整体的传动系统效率。

3 数值仿真与实验验证

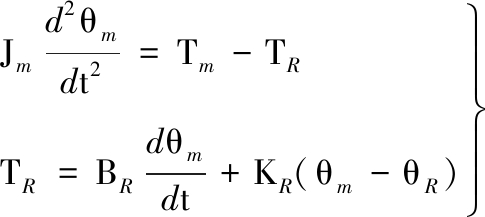

3.1 仿真模型的实验验证

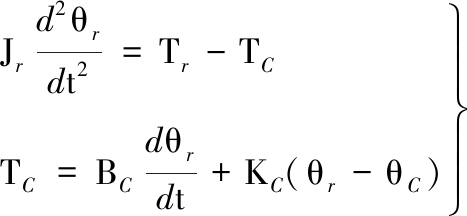

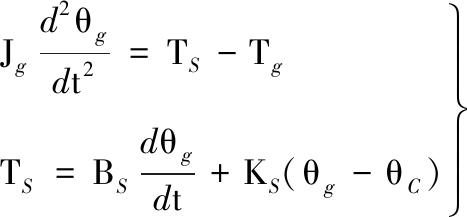

分析图1可知,差动调速风电机组仿真模型主要由风轮、传动系统、调速电机、同步发电机、电网及控制单元等模块组成,本文只介绍差动调速风电机组传动系统的仿真建模方法。笔者将传动链简化为包含行星架输入轴、太阳轮输出轴及齿圈调速轴的三轴结构(即传动系统三轴动力学模型),如图4所示。

图4 传动系统三轴动力学模型

Fig.4 Three-axis modelof transmission system

由图4可得系统三轴动力学方程(行星架输入轴、太阳轮输出轴和齿圈调速轴)的表达式分别如下:

(16)

(17)

(18)

式中,Jr、Jg和Jm分别为风轮、发电机和调速电机的等效转动惯量;Tg、Tm为发电机和调速电机转矩;θC、θS和θR为行星架、太阳轮和齿圈的转动角位移;θr、θg和θm为风轮、发电机转子和调速电机转子的角位移;BC、BS和BR分别为行星架轴、太阳轮轴和齿圈轴的阻尼;KC、KS和KR分别为行星架轴、太阳轮轴和齿圈轴的扭转刚度。

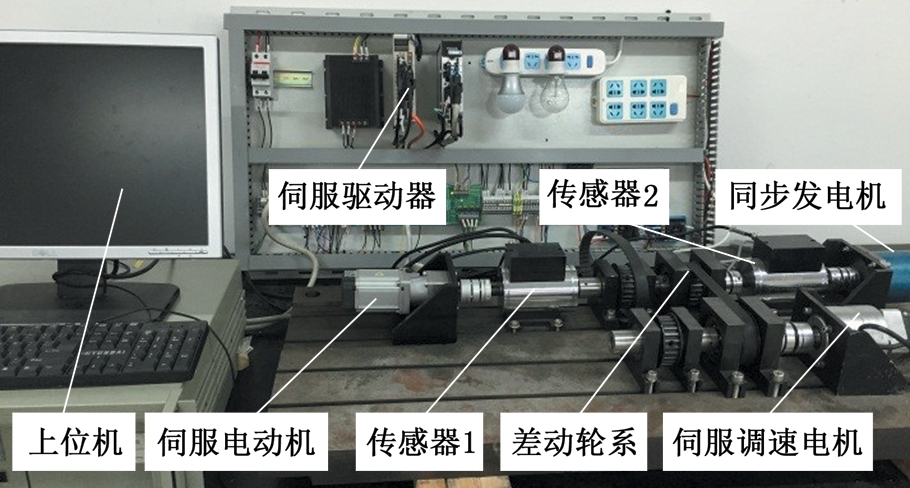

结合上述三轴动力学方程,笔者建立了差动调速风电机组仿真模型。模型中调速电机与同步发电机均采用Simulink自带模块。由于简化的三轴动力学模型可能造成的建模误差,笔者利用图5所示的试验台对仿真模型进行验证实验。

图5 试验台原型和设备

Fig.5 The prototype and equipment of the test bench

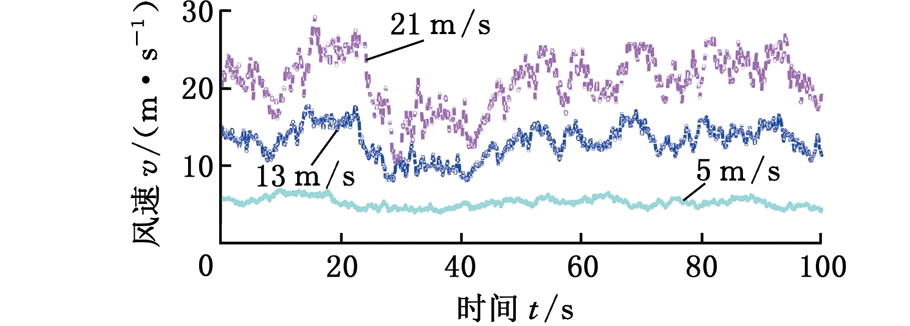

试验台硬件主要包括:上位机、模拟风轮的伺服电动机、差动轮系、同步发电机、伺服调速电机、伺服驱动器、传感器及试验台控制系统。软件则由DAQNavi驱动和LabVIEW开发环境组成。在仿真模型验证实验中,依据试验台实际数据建立仿真模型。利用FAST软件,当湍流强度为20%时,得到平均风速为5 m/s、13 m/s、21 m/s时的正常湍流风速模型,及对应的风轮转速见图6。

(a)FAST仿真风速

(b)不同风速下风轮转速

图6 FAST风轮仿真结果

Fig.6 Simulation results of wind rotor via FAST

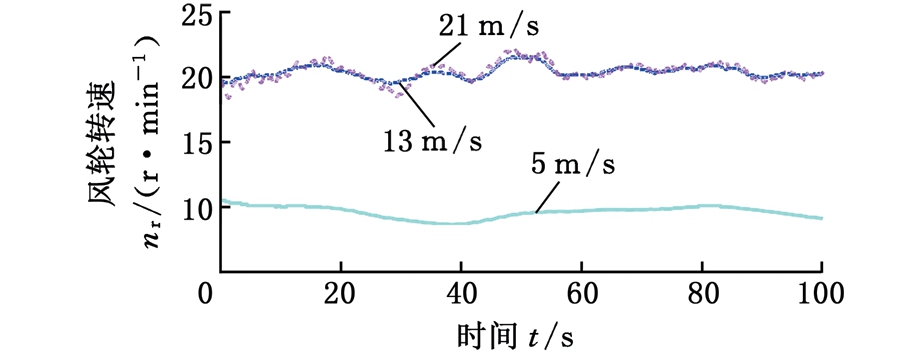

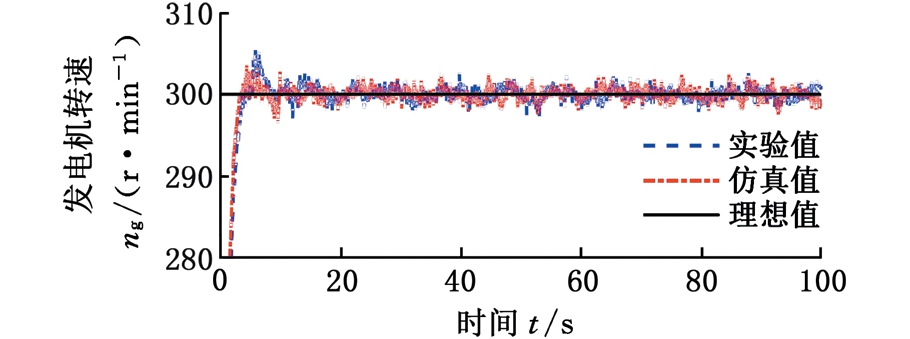

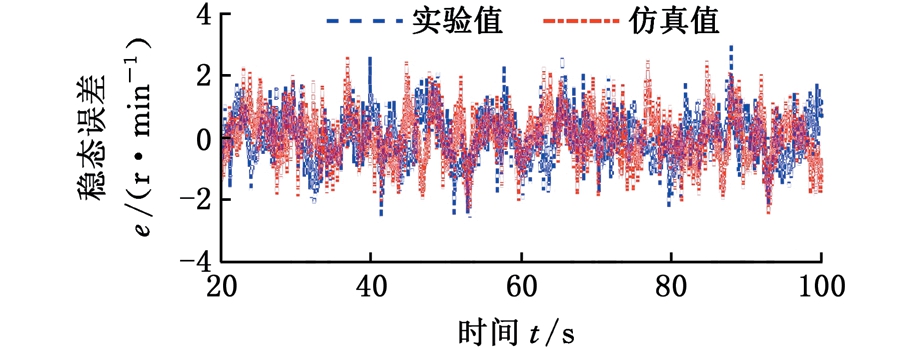

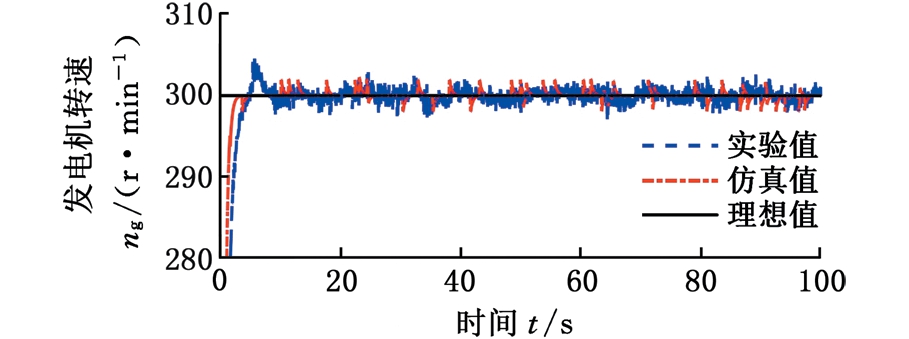

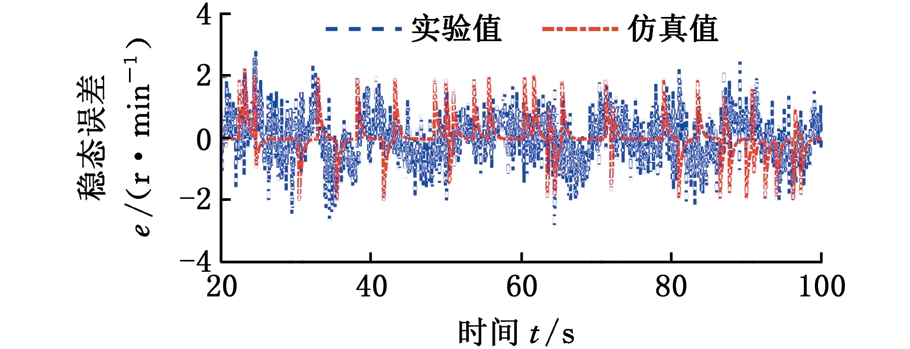

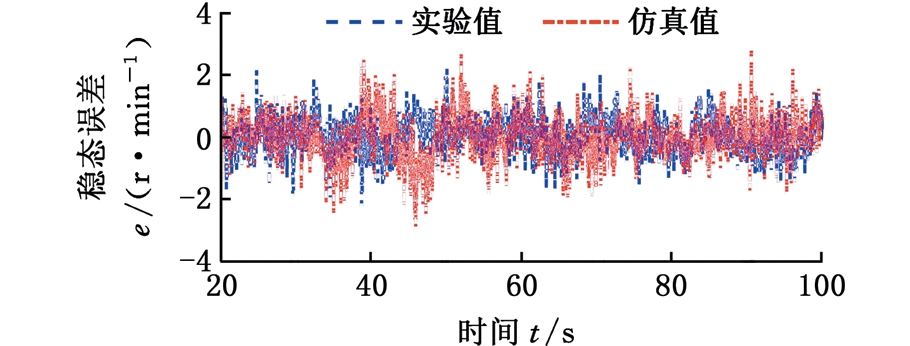

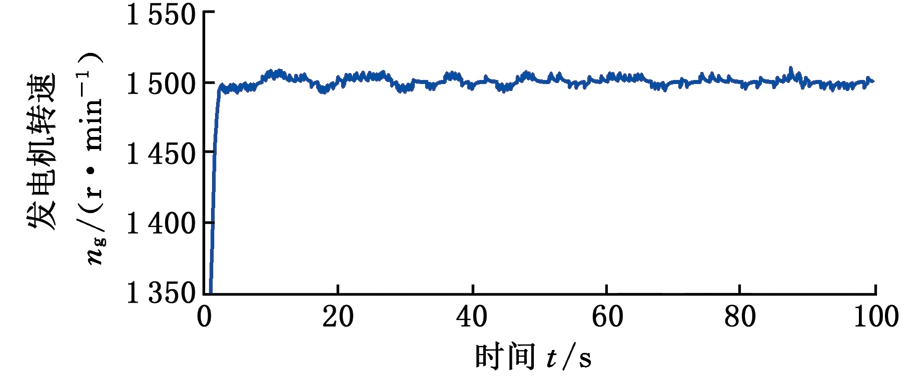

将此风轮转速作为仿真模型和试验台的输入,设定发电机理想转速为300 r/min,时间为100 s,并对仿真模型进行验证。通过仿真和实验分别得到3种风速条件下(v=5 m/s、13 m/s和21 m/s)发电机转速与理想值的对比,见图7~图9。其中,稳态误差是指风电机组进入稳态运行后的转速误差。

(a)发电机转速

(b)输出转速稳态误差

图7 5 m/s风速时同步发电机转速实验和仿真对比结果

Fig.7 Comparative results of synchronous generator speed via experiment and simulation under 5 m/s wind speed

(a)发电机转速

(b)输出转速稳态误差

图8 13 m/s风速时同步发电机转速实验和仿真对比结果

Fig.8 Comparative results of synchronous generator speed via experiment and simulation under 13 m/s wind speed

(a)发电机转速

(b)输出转速稳态误差

图9 21 m/s风速时同步发电机转速实验和仿真对比结果

Fig.9 Comparative results of synchronous generator speed via experiment and simulation under 21 m/s wind speed

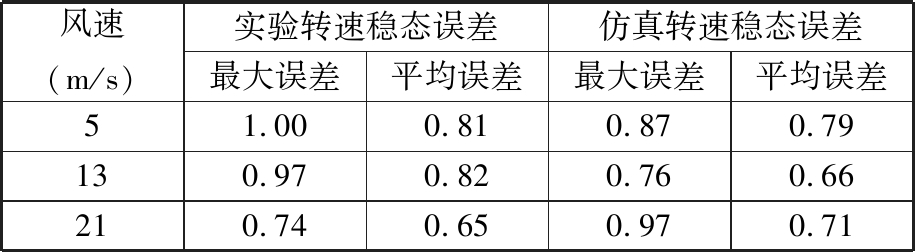

为了更好地分析结果,在不同风速条件下,仿真和实验得到的输出转速偏离理想值的误差见表2。由表2可知,在不同风速条件下,与理想值相比,通过实验和仿真得到的输出转速稳态最大误差均小于1%,稳态平均误差小于0.82%,从而验证了仿真模型的准确性。

表2 输出转速稳态误差数据分析

Tab.2 Data analysis of the steady-state error of output speed %

风速(m/s)实验转速稳态误差仿真转速稳态误差最大误差平均误差最大误差平均误差51.000.810.870.79130.970.820.760.66210.740.650.970.71

3.2 1.5 MW差动调速风电机组仿真分析

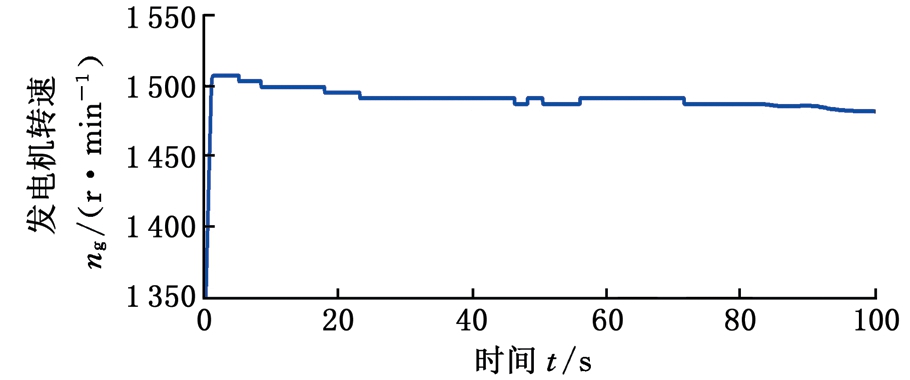

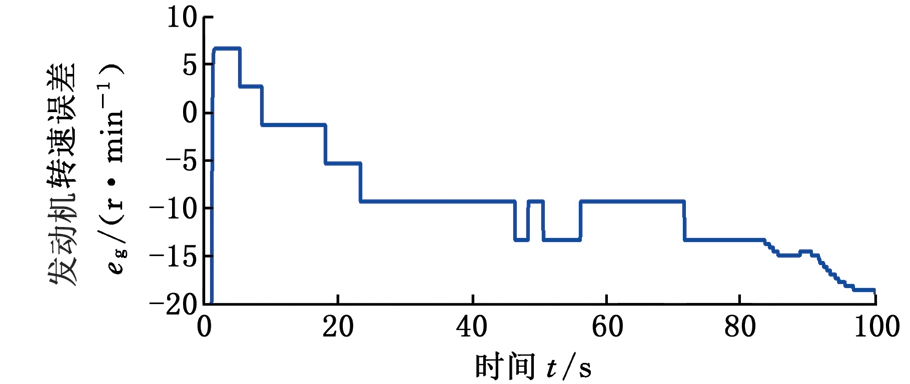

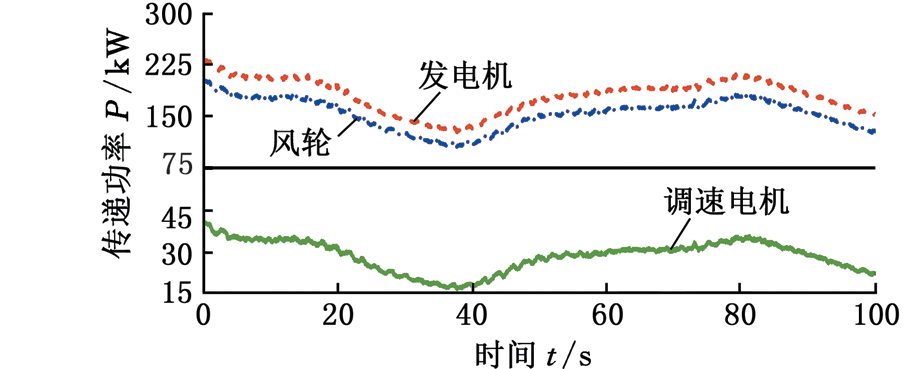

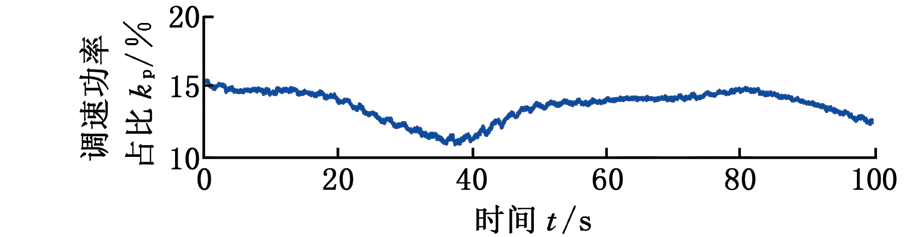

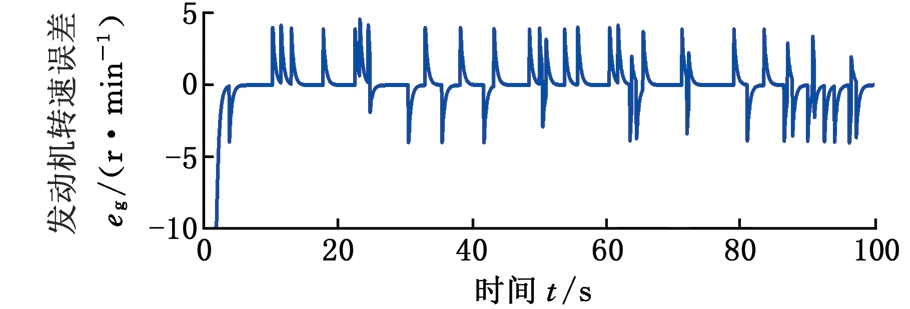

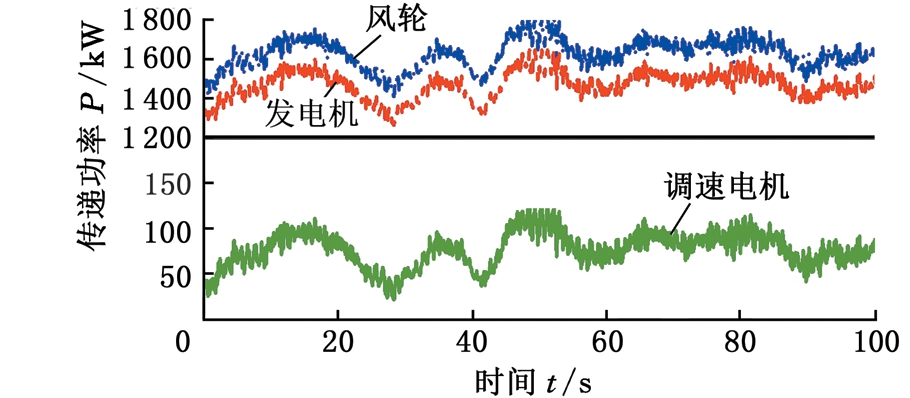

基于以上分析,建立1.5 MW差动调速风电机组仿真模型。其中,发电机额定转速为1 500 r/min,转矩为9 550 N·m,功率为1 500 kW;结构参数k=2;调速电机额定功率为300 kW;风轮半径为30 m,惯量为55 600 kg·m2;轴刚度为5.6×106N·m/rad,阻尼为0.5 N·m·s/rad。同样将图6所示的风轮仿真数据作为输入,最终分别得到3种风速条件下(v=5 m/s、13 m/s和21 m/s)的功率仿真结果,见图10~图12。

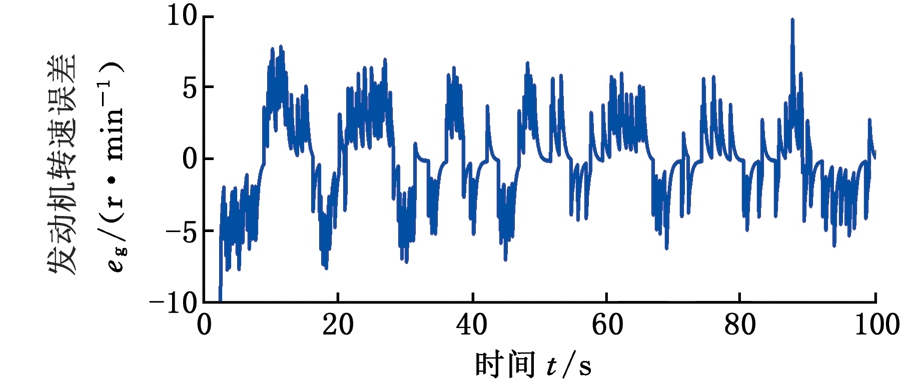

(a)发电机转速

(b)发电机转速误差

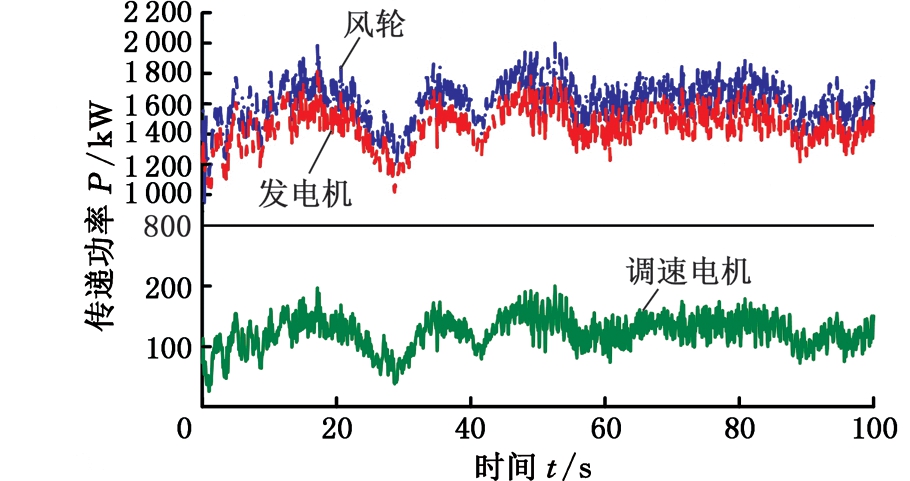

(c)各单元传递功率

(d)调速电机所需功率占比

图10 5 m/s风速时仿真结果

Fig.10 Simulation results under 5 m/s wind speed

(a)发电机转速

(b)发电机转速误差

(c)各单元传递功率

(d)调速电机所需功率占比

图11 13 m/s风速时仿真结果

Fig.11 Simulation results under 13 m/s wind speed

由图10a、图11a和图12a可知,在不同风速条件下,同步发电机转速可以被差动调速系统实时调节,稳定在1 500 r/min。由图10b、图11b和图12b可知,在5 m/s、13 m/s、21 m/s风速条件下,通过计算可得到输出转速稳态最大误差依次为1.23%、0.31%和0.68%,稳态平均误差依次为1.08%、0.25%和0.48%。由图10c、图11c和图12c可知,在不同风速条件下,调速电机所需的最大功率较小。由图10d、图11d、图12d可知,在5 m/s、13 m/s、21 m/s风速条件下,调速功率分别占发电机功率的15.47%、7.71%和10.97%,实现了风电机组在无需大功率变频设备下的变速恒频。

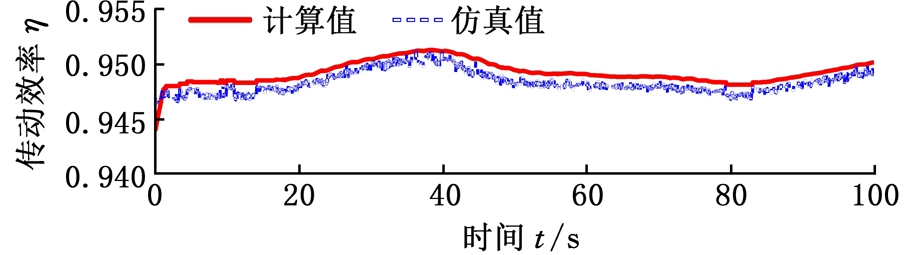

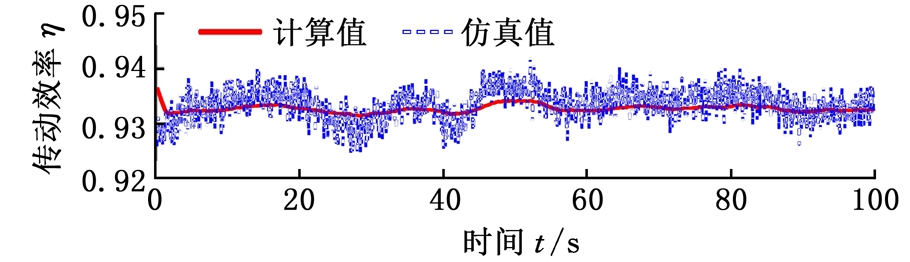

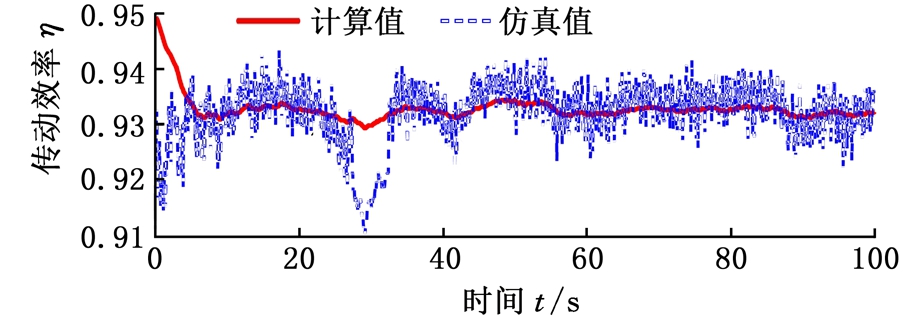

同时根据仿真结果,得到3种不同风速条件下的机组传动效率,与式(14)、式(15)的效率计算值进行比较,其中ηH、ηCr、ηRm分别取0.97、0.95和0.98,得到对比结果见图13。

由图13可知,差动调速风电机组的传动系统效率较高,在5 m/s风速条件下,传动系统效率达到0.951。同时,传动系统效率的计算值和仿真值具有相同的变化规律,且基本吻合;计算值和仿真值在5 m/s、13 m/s和21 m/s风速条件下最大偏差依次为0.16%、1.06%和2.15%,验证了效率分析的正确性。

(a)发电机转速

(b)发电机转速误差

(c)各单元传递功率

(d)调速电机所需功率占比

图12 21 m/s风速时仿真结果

Fig.12 Simulation results under 21 m/s wind speed

4 结论

(1)传动系统总体功率流向与转速比IRS直接相关。当IRS=nC/nS=1/(1+k) 时,调速系统处于临界状态,调速电机不提供也不吸收功率,且机组整体的传动系统效率较高,最高可达到0.951。

(2)在不同风速输入条件下,差动调速系统可实现发电机输出转速稳态误差小于1.23%,且调速端所需功率占发电机功率的比值小于15.47%。相比于现有机组变频设备,有效减少了能量损耗,验证了差动调速风电机组的可行性和优越性。

本研究为后期差动调速风电机组设计与优化提供了一定的参考。但在今后的研究与实际工程应用中,相关结构形式以及临界状态分析还可进一步完善。

(a)输入风速5 m/s

(b)输入风速13 m/s

(c)输入风速21 m/s

图13 不同风速条件下传动效率仿真与计算值对比结果

Fig.13 Comparative results of efficiency valves of the simulation and calculation under different wind speed conditions

[1] 芮晓明,柳亦兵,马志勇. 风力发电机组设计[M]. 北京:机械工业出版社,2010: 1-50.

RUI Xiaoming, LIU Yibing, MA Zhiyong.Design of Wind Power Generating Unit[M].Beijing:China Machine Press, 2010: 1-50.

[2] 孔祥东,艾超,闫桂山,等. 液压型风力发电机组低电压穿越控制方法研究[J]. 中国机械工程,2014,25(16):2137-2443.

KONG Xiangdong, AI Chao, YAN Guishan, et al. Experimental Study on Tribological Properties of Textured Cemented Carbide Made by Diamond Scratching[J]. China Mechanical Engineering, 2014, 25(16): 2137-2443.

[3] IDAN M, LIOR D. Continuously Variable Speed Wind Turbine Transmission Concept and Robust Control[J]. Wind Engineering, 2000, 24(3): 151-167.

[4] REX A H, JOHNSON K E. Methods for Controlling a Wind Turbine System with a Continuously Variable Transmission in Region 2[J]. Journal of Solar Energy Engineering, 2009, 131(3): 121-128.

[5] 穆安乐,刘宏昭,张明洪,等. 新型变速恒频风能转换系统的实现原理与运动学分析[J]. 机械工程学报,2008,44(1):196-204.

MU Anle, LIU Hongzhao, ZHANG Minghong, et al. Theory and Kinematic Analysis of a Novel Variable Speed Constant Frequency Wind Energy Conversion System[J]. Journal of Mechanical Engineering, 2008, 44(1): 196-204.

[6] LIU Q, APPUNN R, HAMEYER K. Wind Turbine with Mechanical Power Split Transmission to Reduce the Power Electronic Devices: an Experimental Validation[J]. IEEE Transactions on Industrial Electronics, 2016.

[7] 苏睿,芮晓明,武鑫,等. 一种新型自稳速机构的概念设计与仿真[J]. 中国机械工程,2015,26(8):1058-1061.

SU Rui, RUI Xiaoming, WU Xin, et al. Conceptual Design and Simulation of a Novel Speed Self-stabilizing Mechanism[J]. China Mechanical Engineering, 2015, 26(8): 1058-1061.

[8] RUI X M, LI L, LI X M. Fundamentals of a Power Splitting Driving Chain for Large Wind Turbines[C]//Proceedings of the 7th World Congress on Intelligent Control and Automation. Chongqing, 2008: 9347-9350.

[9] RUI X M, SU R, WU X, et al. The Conceptual Design of Grid-connected Wind Turbine Based on Speed Regulating Differential Mechanism[J]. Journal of Mechanical Science and Technology, 2014, 28(6): 2015-2220.

[10] SU R, RUI X M, WU X, et al. The Design and Analysis of Wind Turbine Based on Differential Speed Regulation[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2016, 230(2): 221-229.

[11] 芮晓明,尹文良,武鑫,等. 网端负载波动时混合传动风电系统的控制方法[J]. 中国电机工程学报,2017,37(13):3809-3815.

RUI Xiaoming, YIN Wenliang, WU Xin, et al. The Control Strategy of Hybrid Drive Wind Power Generation System during Load Fluctuation in the Grid[J]. Proceedings of the CSEE, 2017, 37(13): 3809-3815.

[12] WANG C, CUI H Y. The Analysis of Power Circulation and the Simplified Expression of the Transmission Efficiency of 2K-H Closed Epicyclic Gear Trains[J]. Meccanica, 2013, 48(5): 1071-1080.