0 引言

金属橡胶是一种由金属丝以螺旋卷的形式缠绕在一起,并经冷冲压成形的非线性弹性阻尼材料[1-2]。由于制备工艺以及结构形式的特殊性,金属橡胶具有橡胶般的高弹性、大阻尼特性以及金属的物理机械性能(如在真空中不挥发、不怕辐射,能够承受空间的高温和低温,疲劳寿命长等),因此,金属橡胶成为极端环境下橡胶的替代品,被广泛应用于隔振、密封、噪声控制以及航空航天等领域[3-8]。

目前,精密设备、仪器的大量使用要求隔振器具有较宽的隔振频带,以实现超低频隔振。为了满足超低频隔振的要求,需要在制备过程中相应地降低金属橡胶构件的刚度。经过大量的试验研究和工程应用,科研人员发现,由于金属橡胶构件的力学性能受其成形压力影响较大,低刚度金属橡胶在实际使用中仍存在一些不足:①由于成形压力小,低刚度构件内部金属丝的勾连程度较低,成形质量较差;②低刚度构件内部结构松散,在使用过程中容易发生二次成形,从而产生较大的残余变形,力学性能不稳定,寿命大幅缩短。

为了解决低刚度金属橡胶构件在实际使用中存在的问题,笔者所在课题组突破金属橡胶传统制备工艺,设计并制备了编织-嵌槽型金属橡胶。编织-嵌槽型金属橡胶的制备过程如下:首先使用专用编织设备(如圆纬针织机)将选取的金属丝编织成网套,再根据需要剪裁、称取一定质量的网套,并将截取的网套经预压整形、冷弯成形等工艺轧制出若干道沟槽,然后将网套缠绕成毛坯,使沟槽嵌合在一起,最后对毛坯进行冷冲压成形。

目前,对金属橡胶材料的研究绝大多数集中在力学性能建模及表征上[6-8],针对其疲劳特性方面的试验及理论研究较少[9-11]。另外需注意,有关金属橡胶疲劳特性的研究中试验构件的变形方式多为剪切变形[9-11],有关构件以压缩变形方式进行的疲劳特性研究未见报道。由于结构的特殊性,编织-嵌槽型金属橡胶一般将成形方向作为其承载方向,故多成对应用于拉-压式减振器以发挥其减振作用,它在工作过程中的变形方式为压缩变形。为了扩展金属橡胶材料在高温环境下的工程应用,对编织-嵌槽型金属橡胶进行高温疲劳特性研究是十分必要的。

本文结合拉-压式减振器的工作原理,设计了拉-压式组合试验工装,并通过考察工装的宏观力学特性随振动周次的变化,研究了常温(25 ℃ )及高温(300 ℃ )环境下不同振幅加载条件下编织-嵌槽型金属橡胶的疲劳特性。

1 疲劳试验

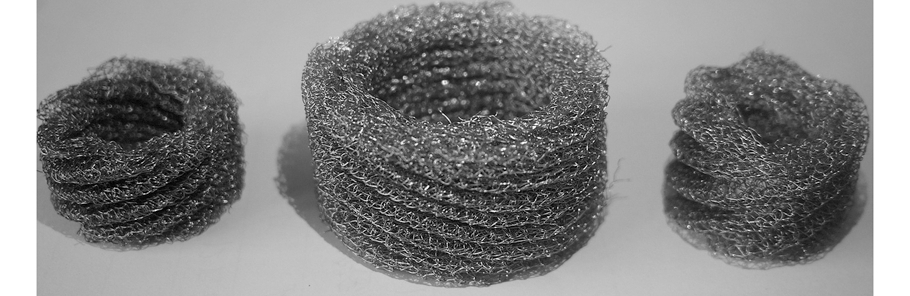

编织-嵌槽型金属橡胶在外观上具有类似弹簧的螺旋结构,如图1所示。

图1 编织-嵌槽型金属橡胶

Fig.1 Knitted-dapped metal rubber

1.1 试验构件的工艺参数及试验系统

试验中使用的构件为采用同一批次、牌号为0Cr18Ni9Ti奥氏体不锈钢丝制成的圆环形编织-嵌槽型金属橡胶构件。所有构件的工艺参数均完全相同:厚度为22 mm,外径为50 mm,内径为10 mm,质量为22 g,成形压力为20 kN,成形密度为0.482 g/cm3。

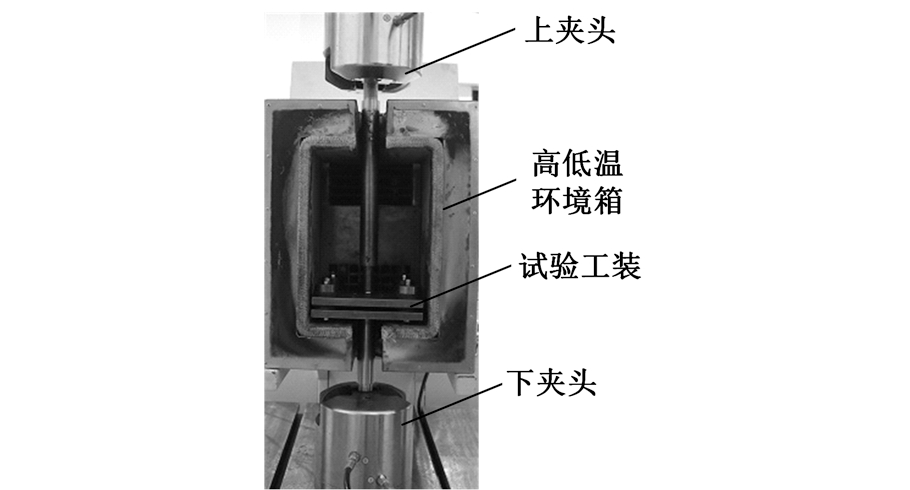

试验系统包括PLS-20电液伺服疲劳试验机和DH5936数据采集系统、高低温环境箱三部分。PLS-20电液伺服疲劳试验机的最大载荷为20 kN,载荷控制精度为1%,最大加载行程为±50 mm,振动频率为0.1~40 Hz,由其对试验工装施加正弦位移加载。DH5936数据采集系统用于采集载荷与位移数据,采样频率为1kHz。高低温环境箱用以提供高温试验环境。

1.2 试验工装设计

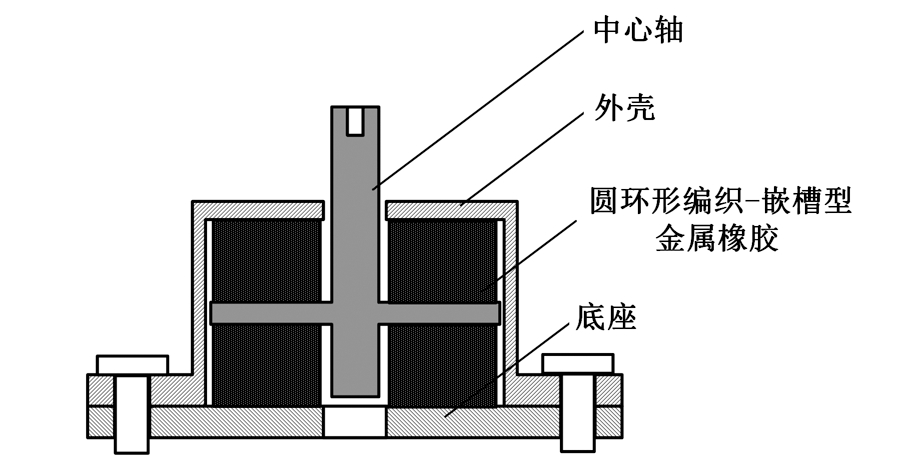

编织-嵌槽型金属橡胶低刚度的特点主要源自成形方向的螺旋结构。工作过程中,构件在其成形方向承受压缩载荷,一般成对应用于拉-压式减振器,其装配结构如图2所示。在外部激励作用下,拉-压式减振器的中心轴将产生上下往复运动,通过凸肩部分对安装于其两侧的构件产生交替压缩作用。为保证减振器工作的可靠性,两个构件在整个工作过程中需要始终保持压缩状态。故在最初安装构件时,必须保证两者均产生一定的预压变形X0并承受相应的预压载荷,且试验中施加的振幅A必须小于X0。

图2 拉-压式减振器结构

Fig.2 The structure of tension compression type absorber

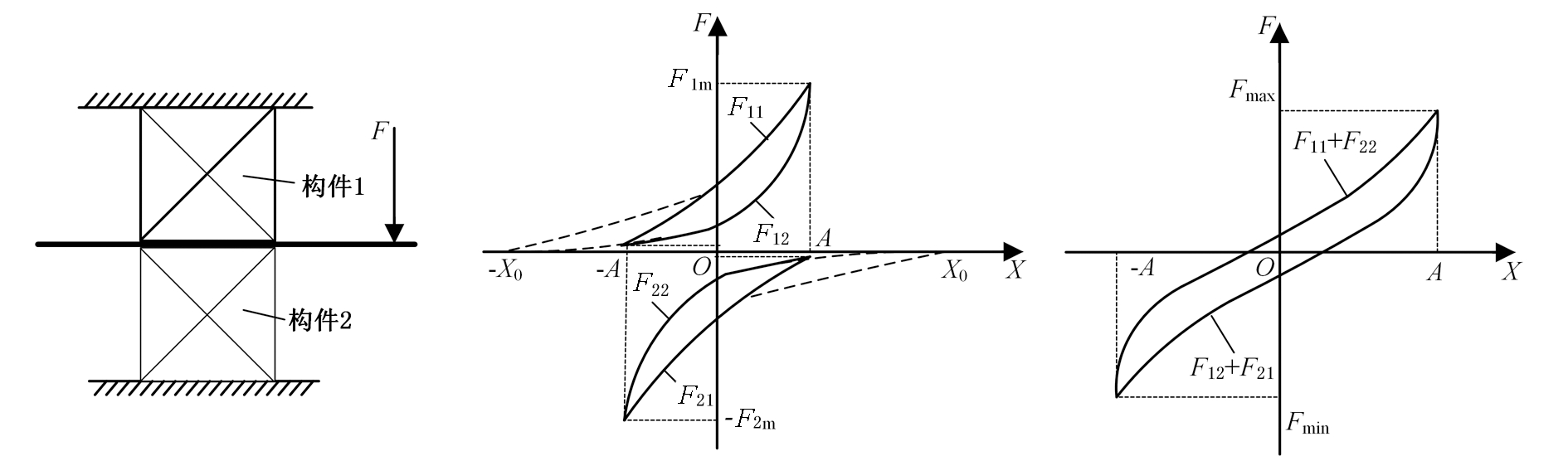

拉-压减振器中两构件所承受的载荷性质相反,一个承受加载压缩的同时,另一个必定承受卸载压缩,如图3a所示。假设构件1的加载、卸载恢复力分别为F11、F12,构件2的加载、卸载恢复力分别为F21、F22,则减振器恢复力F应为上下两构件恢复力的叠加,上支曲线方程为FS=F11+F22,下支曲线方程为FX=F12+F21,如图3b、图3c所示。

(a)加载原理图 (b)构件的恢复力曲线 (c)叠加后组合结构的恢复力曲线

图3 拉-压式减振器的加载原理及其内部构件的恢复力叠加

Fig.3 Loading principle of tension compression type absorber and the addition of the components inside

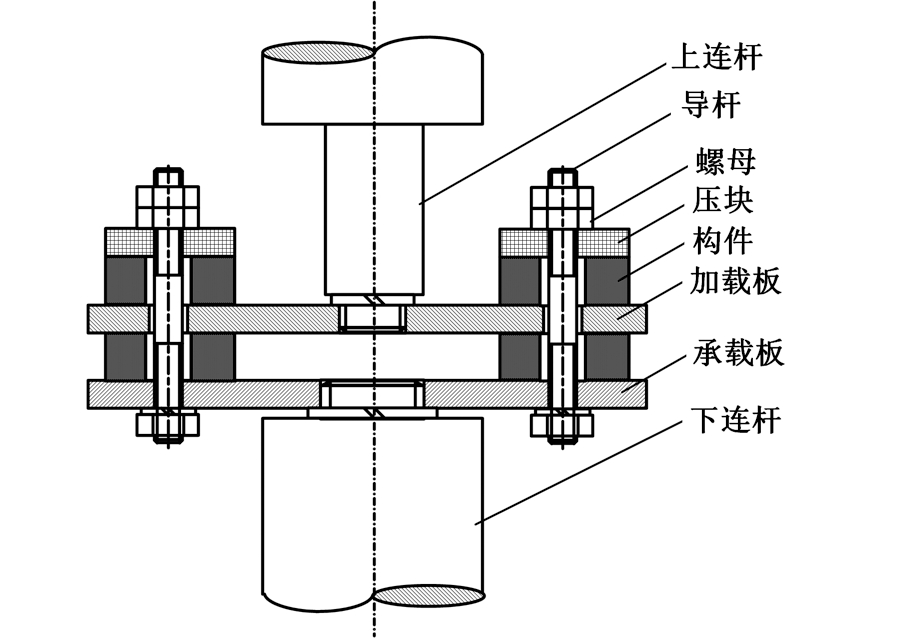

若将单独的拉-压式减振器直接作为疲劳试验的试验工装,则加载过程中仅有两个构件参与工作,此时试验工装的承载能力相对较小,而疲劳试验机因控制精度产生的误差会对采集到的载荷数据产生较大影响。为了降低这一误差的影响,依据相同的加载原理设计了拉-压式组合试验工装,工装结构如图4所示。

图4 试验工装结构

Fig.4 Structure of the experimental installation

拉-压式组合试验工装由在承载板上以2×2排布方式对称布置的4组拉-压式结构构成,与4组同规格减振器的并联结构等效。拉-压式组合结构主要由承载板、加载板、压块、导杆以及金属橡胶构件五个部分组成。承载板起到平台的作用;与承载板螺纹连接的导杆起到对组合结构进行横向限位的作用;加载板用以对工装施加疲劳试验机提供的正弦位移激励;压块及承载板共同对构件起到预压作用,两者之间的间距决定了构件的预压变形量。为防止试验过程中压块、承载板与导杆的连接发生松动,在导杆两端分别采用双螺母锁紧及加装弹簧垫圈的方法。为防止承载板与下连杆、加载板与上连杆之间因松动而发生旋转,在两结合部位均加装了弹簧垫圈。试验过程中,由上连杆带动加载板对两侧的构件进行循环加载,试验装置如图5所示。为保证试验装置能够耐受高温环境,整个工装的所有组件均采用304不锈钢材料制成。

图5 试验装置实物图

Fig.5 Entity picture of the experiment installation

1.3 试验参数的设定及试验停止条件判定

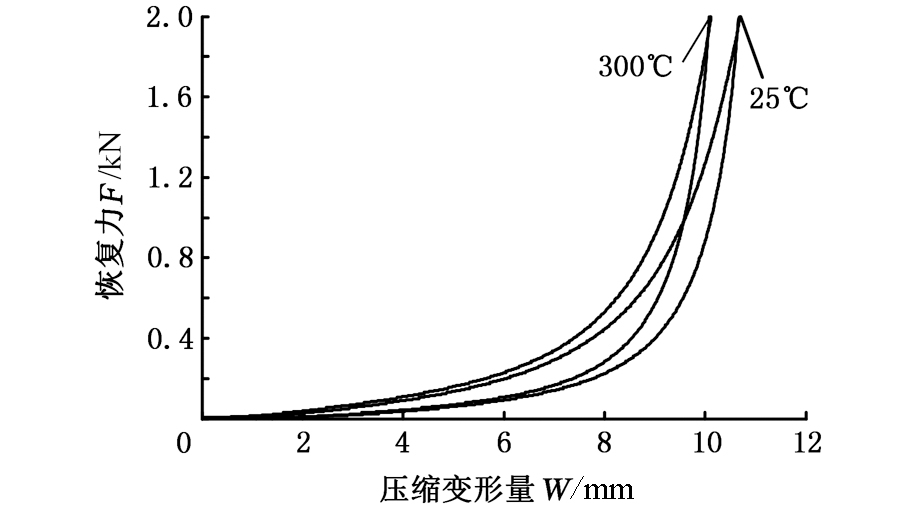

编织-嵌槽型金属橡胶构件具有良好的性能一致性[12],故任取一个构件在不同温度下对其进行静态压缩试验即可确定同一参数规格构件在相应温度下的压缩特性(需要以此为依据来设定循环加载试验的预变形量及振幅),其中压缩的最大载荷设定为构件成形压力的10%。通过静态压缩试验,得到25 ℃、300 ℃温度条件下构件的恢复力-变形曲线,如图6所示。可知构件在25 ℃及300 ℃环境下承受2 kN压缩载荷时的变形量W分别为10.703 mm、10.125 mm。

图6 25℃ 及300 ℃ 环境下的恢复力-变形曲线

Fig.6 Force-deformation curves under 25 ℃ and 300 ℃

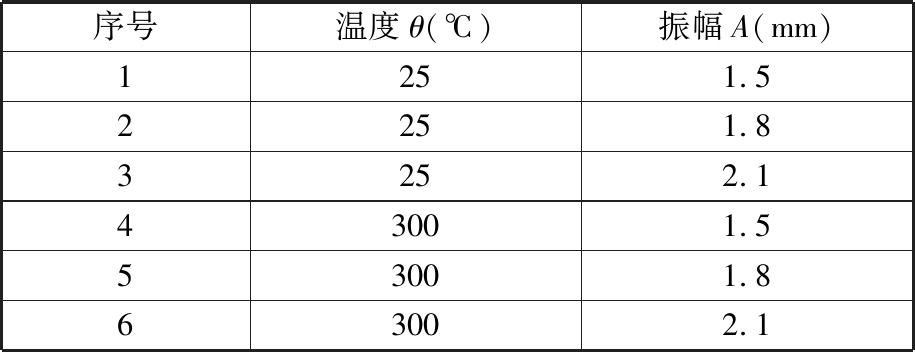

为提高试验效率,需要保证在不超过构件许用载荷的前提下尽量增大构件在试验过程中的变形量。最终,构件的预压缩变形量设定为7.5 mm,振动频率设定为5 Hz,各组试验的环境温度及振幅见表1。

表1 试验的环境温度及振幅

Tab.1 The environment temperatures and amplitudes in the experiments

序号温度θ(℃)振幅A(mm)1251.52251.83252.143001.553001.863002.1

由于尚未发现以压缩变形方式对金属橡胶材料进行疲劳试验的相关报道,故本文的疲劳试验结果不能确定。然而测试过程中减振器恢复力的峰谷值是可以直接观测到的,故将恢复力峰谷差值的变化情况作为依据,并参考金属橡胶疲劳性能的演化趋势[1,9-11],设定当出现如下情况之一时即停止试验:①若加载过程中恢复力差值较试验开始时衰减50%;②恢复力差值不随加载循环发生明显变化的情况维持50 000个振动周次。

2 疲劳表征参数的选取

编织-嵌槽型金属橡胶是一种多孔结构材料,不会像连续体金属材料那样因发生突然的断裂而失效。由于内部结构的复杂性,构件内部金属丝的真实应力状态是不可知的,故适用于连续体金属材料的疲劳损伤理论不能够直接应用于金属橡胶的疲劳损伤研究。

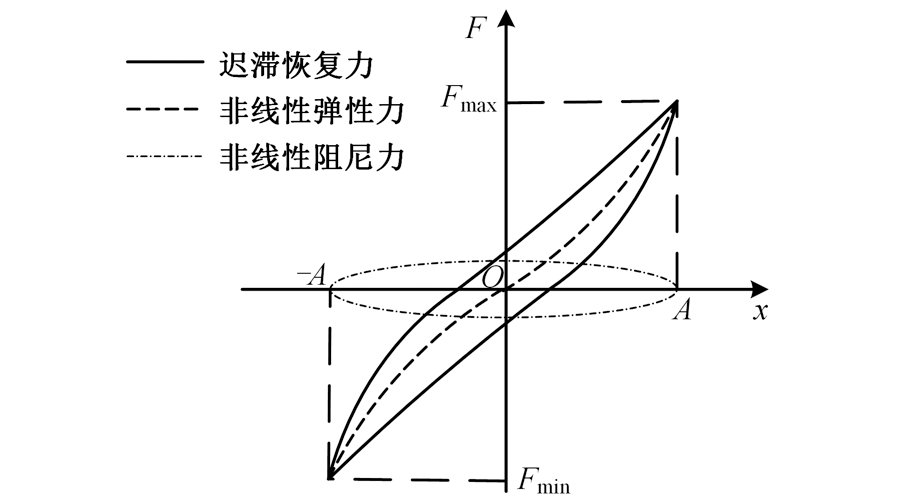

在循环载荷作用下随着循环周次的不断增加,构件内部金属丝之间因相互作用而产生损伤且逐渐积累。由于金属橡胶构件的力学性能实际上就是其所含全部金属丝力学性能的综合体现,金属丝损伤的积累将直接导致构件的宏观力学性能随之逐渐发生改变,故将金属橡胶宏观力学性能的变化作为其疲劳损伤的表征参量是一种简单易行且较为直观的方法。一般而言,金属橡胶的宏观力学性能指的是承载能力和阻尼耗能能力。金属橡胶材料的迟滞恢复力由非线性弹性力和非线性阻尼力构成[13],因此,试验中组合结构的恢复力可表示为非线性弹性力和非线性阻尼力的叠加,如图7所示。非线性弹性力和非线性阻尼力分别体现了构件的承载能力和阻尼耗能能力。

图7 迟滞恢复力的分解示意图

Fig.7 Decomposition chart of the hysteresis restoring force

为了描述编织-嵌槽型金属橡胶的承载能力,引入平均刚度![]() 将其定义为

将其定义为

(1)

式中,ΔF为一个振动周期内组合结构恢复力峰谷值之差;A为振幅;Fmax、Fmin分别为加载板处在最大正向、反向位移时的恢复力。

为便于对阻尼耗能能力进行定量描述,采用黏性等效法将一个振动周期内阻尼力所消耗的能量折算成等效黏性阻尼所做的功,则此时金属橡胶构件的阻尼耗能能力可用等效黏性阻尼系数进行描述。试验中,位移激励

x=Asinωt

(2)

其中,ω为振动频率。等效阻尼力

(3)

其中,ceq为等效黏性阻尼系数。阻尼力在一个振动周期中所做的功

(4)

另外,迟滞恢复力曲线所包络的面积ΔW即一个振动周期内阻尼力所做的功,可通过实测数据的积分求得:

(5)

其中,Fi为实测恢复力数据;N为一个振动周期内的采样点数目,若采样频率为f,则N=2πf/ω。根据能量等效原则,有

Wd=ΔW

(6)

综合式(4)、式(5)及式(6),可求得等效黏性阻尼系数[10] :

(7)

3 试验结果与分析

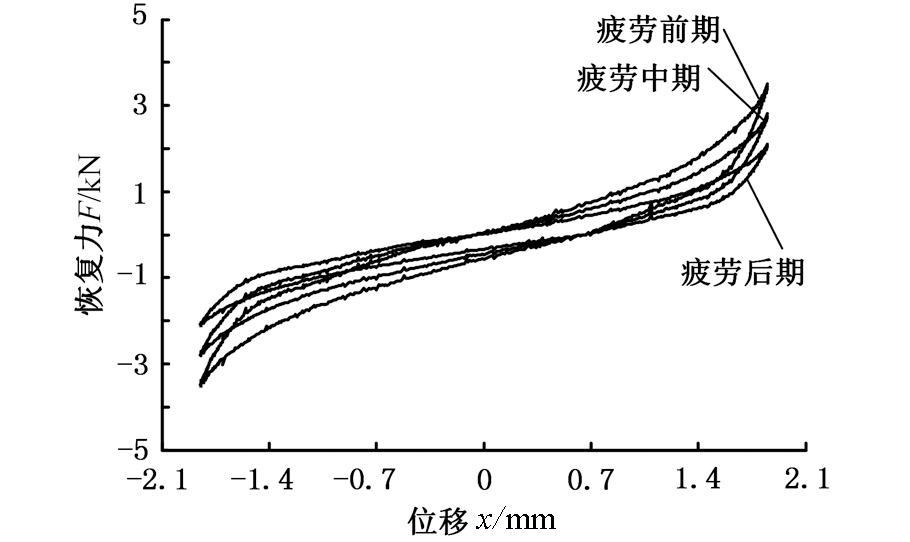

通过长时间观察测试软件上恢复力的峰谷值及实测恢复力-位移曲线,各组试验中的曲线变化趋势大致相同:在一定振动周次之后,恢复力峰谷差值逐渐减小,并在衰减到一定程度后逐渐趋于稳定,如图8所示。依据设定的停机标准,各组试验(对照表1)的实际振动周次依次为15万、15万、17万、17万、17万、18万。由于各组试验在振动周次达到15万时,恢复力幅值均已出现降低缓慢、趋于稳定的情况,故可截取各组试验前15万次的数据进行处理及对比分析。

图8 迟滞回线的变化趋势

Fig.8 Variation tendency of the hysteresis loop in the experiments

3.1 试验后构件的损伤及分析

试验结束后,从试验工装上卸下金属橡胶构件,可以发现大量黑色金属氧化磨屑及少量断丝。构件的厚度较试验前均略有减小,除此之外,构件在外观上均没有明显的损伤痕迹。

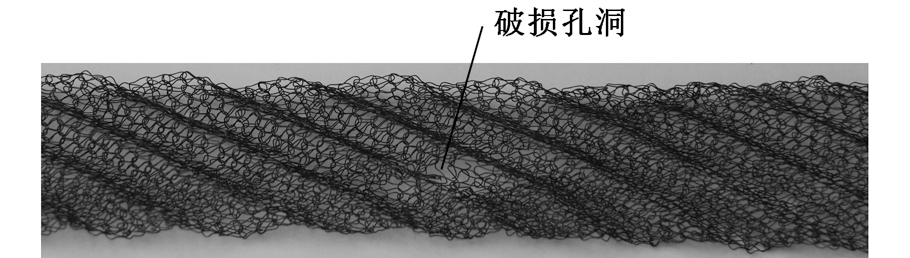

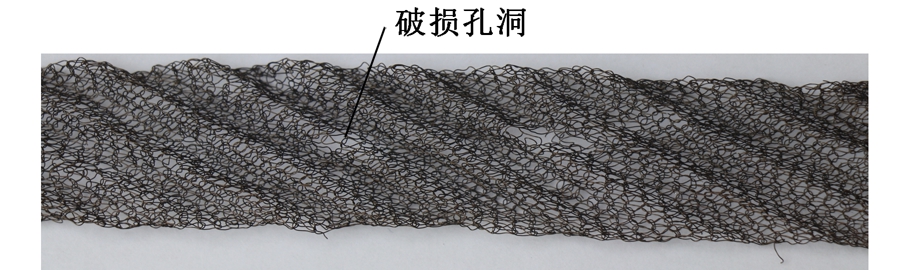

由于编织-嵌槽型金属橡胶是由金属丝网卷缠并压制而成的,故在疲劳试验过后可以逆着金属丝网的卷缠方向对构件进行反向拆解,并采用超声波清洗仪对拆解后的金属丝网进行清洗处理。经观察,1~3组金属丝网上断丝较少且不存在明显破损部位,而4~6组金属丝网上分布有大量断丝且在金属丝网轴向中部附近位置出现明显破损孔洞,如图9所示。

(a)第4组

(b)第5组

(c)第6组

图9 构件内部金属丝网的破损

Fig.9 Damage of the metal wire nets in the components

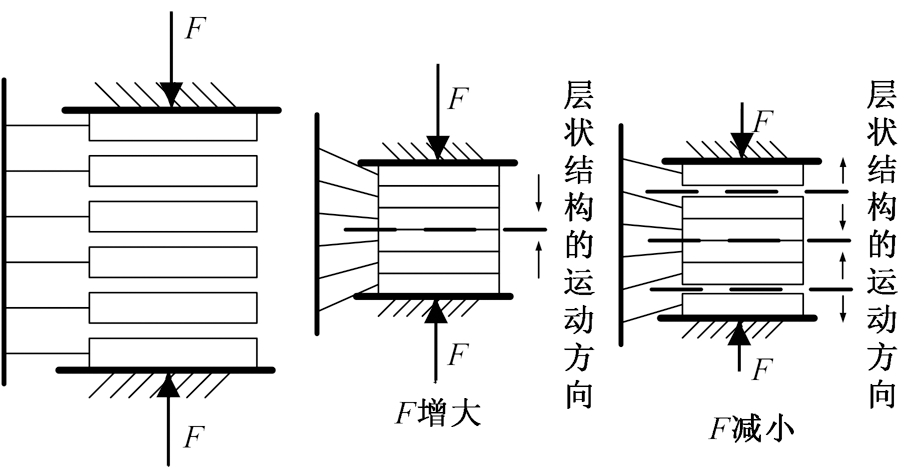

由图9可见,构件的损伤主要集中在其成形方向的中部位置,这说明振动过程中构件中部的金属丝在摩擦做功方面贡献较大。这一现象可由金属橡胶的相互作用模型[1]进行解释。

根据相互作用模型及构件的内部基本结构,可将编织-嵌槽型金属橡胶视为由若干层状结构沿成形方向组成的一个系统,如图10所示。由于加载速度较快,构件不再像承受静态载荷时发生均匀形变。在外力的作用下,两端的层状结构首先产生变形,系统的变形从两端逐渐向中部扩展,最终导致中部位置的层状结构之间出现较大程度的相向运动,由此中部位置的接触载荷及摩擦力均较大。另外,由于系统中部的变形始终滞后于两端的变形,当两端的层状结构结束卸载阶段、进入加载阶段时,中部的层状结构仍处于卸载的动态过程之中。两端层状结构的挤压作用导致中部的层状结构在实现完全卸载前被迫提前停止卸载,从而进入新的加载阶段,因此,处于构件中部的金属丝在试验中能够保持较大的接触程度,从而提高了该部分金属丝的磨损效率。

(a)层状结构系统 (b)加载过程 (c)卸载过程

图10 层状结构的相互作用模型

Fig.10 Interaction model of the laminated structure

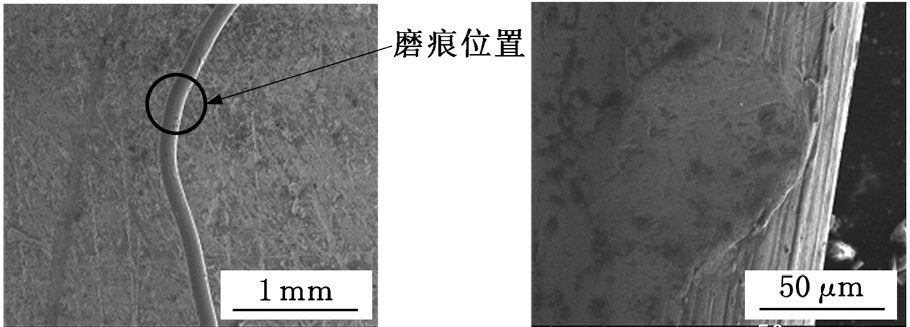

理论上,振幅越大,构件变形过程中参与摩擦的接触点越多,构件的磨损程度也就越大,因此,选择振幅最大的第3组及第6组构件,截取其轴向中部位置的线圈,对其相同勾连位置处的磨痕分别进行电镜扫描,如图11、图12所示,对第6组破损孔洞处的断口情况进行电镜扫描,如图13所示。

(a)磨痕位置 (b)磨痕放大图

图11 第3组(25 ℃)构件内部金属丝的磨痕

Fig.11 Friction trace on the metal wire in the component of group 3 under 25 ℃

(a)磨痕位置 (b)磨痕放大图

图12 第6组(300 ℃)构件金属丝磨痕

Fig.12 Friction trace on the metal wire in the component of group 6 under 300 ℃

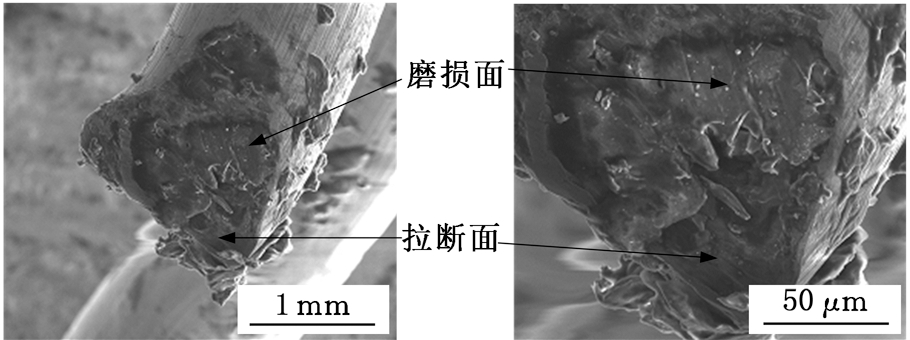

(a)断口全貌 (b)断口局部

图13 第6组(300℃)构件内金属丝断口

Fig.13 Fracture face of the metal wire in the component of group 6 under 300 ℃

由图11及图12可知,25 ℃条件下金属丝的磨痕较为平滑,光滑程度高于钢丝基体的原始表面,磨损程度较小,接触表面形貌与文献中摩擦学“白层”的描述相符,具有较高的硬度,故具有较强的抗磨损能力;而300 ℃条件下金属丝的磨痕表面出现了清晰粗大的磨痕,并熔结有较大的磨屑颗粒。从磨痕的形貌对比可见,高温环境下,金属丝之间的黏着磨损机制明显,磨损程度明显较大。

图13中的断面截面分为磨损面及拉断面两部分。试验过程中,金属丝始终处于拉紧状态。磨损过程中,随着磨损程度的增加,金属丝在磨损截面上所受拉应力不断增大。由于拉拔制备的金属丝内部难免存在孔洞、裂纹等细微损伤,增大的拉应力必将造成孔洞和裂纹的逐步扩展。当截面损伤达到一定程度时,拉力将足以沿裂纹拉断金属丝,造成构件内部结构的局域性破坏,进而导致构件整体性能的变化。

3.2 疲劳特性分析

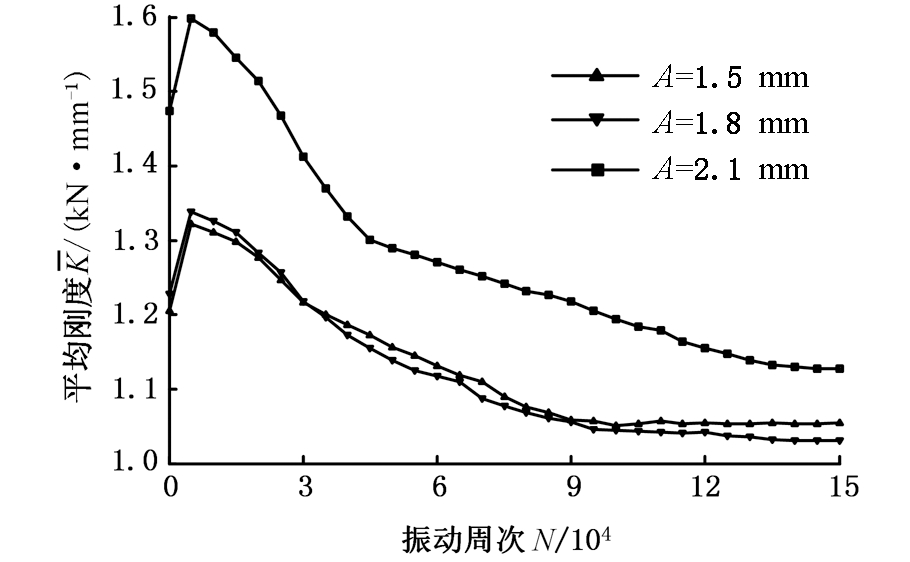

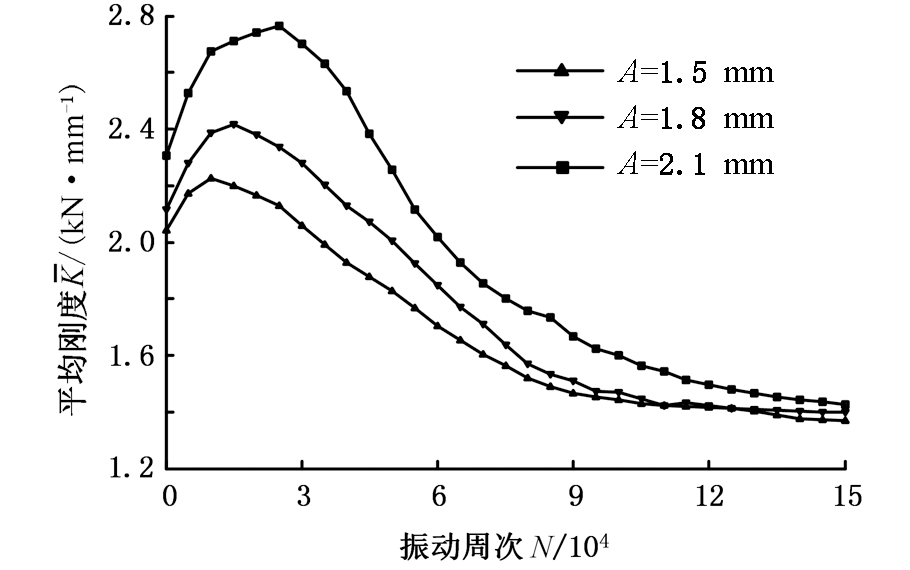

取第1~3组、第4~6组试验数据分别求取不同振动周次N所对应的平均刚度![]() 及等效黏性阻尼系数ceq,并绘制其随振动周次的变化曲线,如图14、图15所示。

及等效黏性阻尼系数ceq,并绘制其随振动周次的变化曲线,如图14、图15所示。

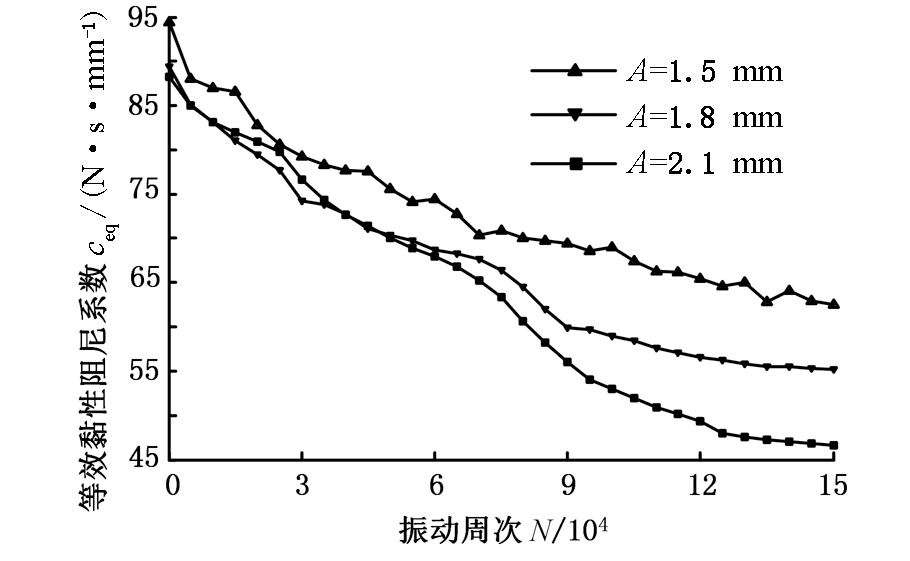

由图14可以看出,25 ℃条件下振幅不同的3组试验中平均刚度![]() 与等效阻尼系数ceq均在试验之初有所增大,之后开始减小,并最终趋于缓慢减小;由图15可以看出,300 ℃条件下振幅不同的3组试验中平均刚度

与等效阻尼系数ceq均在试验之初有所增大,之后开始减小,并最终趋于缓慢减小;由图15可以看出,300 ℃条件下振幅不同的3组试验中平均刚度![]() 与等效阻尼系数ceq的变化趋势存在差异:

与等效阻尼系数ceq的变化趋势存在差异:![]() 的变化趋势和25 ℃条件下基本相同,而ceq从一开始便持续减小,最终趋于缓慢减小。

的变化趋势和25 ℃条件下基本相同,而ceq从一开始便持续减小,最终趋于缓慢减小。

由于各组试验中平均刚度![]() 的变化趋势完全一致,故可依据

的变化趋势完全一致,故可依据![]() 的演化情况对整个试验阶段进行划分:将初期刚度提升的阶段称为刚度强化期;将之后刚度衰减的阶段称为刚度衰减期。

的演化情况对整个试验阶段进行划分:将初期刚度提升的阶段称为刚度强化期;将之后刚度衰减的阶段称为刚度衰减期。

3.2.1 刚度强化期

(1)25 ℃条件下。结合图14a、图14b可以看到,常温(25 ℃)下第1~3组疲劳试验的刚度强化期均保持在5 000个振动周次左右。各组的![]() 和ceq均随着振动周次的增加出现了一定程度的提升,并在刚度强化期结束时达到最大。当刚度强化期结束时,1~3组的

和ceq均随着振动周次的增加出现了一定程度的提升,并在刚度强化期结束时达到最大。当刚度强化期结束时,1~3组的![]() 分别增大了9.7%、8.99%、8.42%,ceq分别增大了3.5%、4.49%、5.11%。

分别增大了9.7%、8.99%、8.42%,ceq分别增大了3.5%、4.49%、5.11%。

(a)平均刚度![]()

(b)等效黏性阻尼系数ceq

图14 25℃下各疲劳参数与振动周次的关系曲线

Fig.14 Relation curves of fatigue parameters and vibration cycle number under 25 ℃

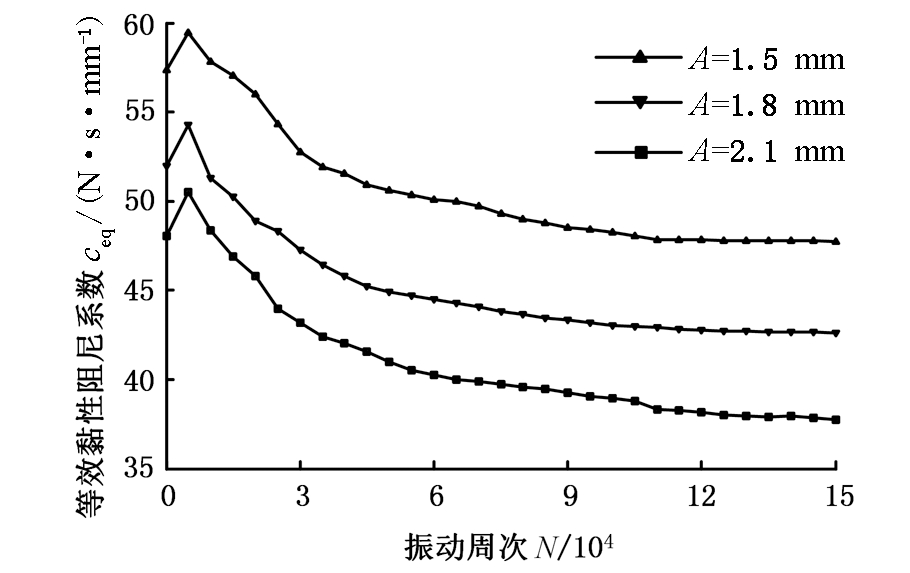

(a)平均刚度![]()

(b)等效黏性阻尼系数ceq

图15 300 ℃条件下各疲劳损伤参量与振动周次的关系曲线

Fig.15 Relation curves of fatigue parameters and vibration cycle number under 300 ℃

平均刚度![]() 在刚度强化期增大的原因如下:编织-嵌槽型金属橡胶在制成初期,内部网层之间的接触情况还不太稳定。在循环加载的作用下,构件内部分金属丝发生滑移,导致局部的排布情况发生调整,造成了构件内部接触点的增加。另外,金属丝在振动过程中表面出现附加的冷作硬化现象,它能够引起刚度的增大,并引起金属丝之间相互重新取向[1]。根据金属橡胶材料的压缩变形特点,内部接触点的增加以及冷作硬化现象均能造成构件整体刚度的增大。试验中的振幅越大,

在刚度强化期增大的原因如下:编织-嵌槽型金属橡胶在制成初期,内部网层之间的接触情况还不太稳定。在循环加载的作用下,构件内部分金属丝发生滑移,导致局部的排布情况发生调整,造成了构件内部接触点的增加。另外,金属丝在振动过程中表面出现附加的冷作硬化现象,它能够引起刚度的增大,并引起金属丝之间相互重新取向[1]。根据金属橡胶材料的压缩变形特点,内部接触点的增加以及冷作硬化现象均能造成构件整体刚度的增大。试验中的振幅越大,![]() 在刚度强化期增大的程度反而略有下降。这是因为构件在变形量较大时内部金属丝的接触程度较大,而金属丝之间较大的制约作用限制了金属丝排布情况的调整。

在刚度强化期增大的程度反而略有下降。这是因为构件在变形量较大时内部金属丝的接触程度较大,而金属丝之间较大的制约作用限制了金属丝排布情况的调整。

同时注意到,ceq的增长幅度明显小于与其对应的![]() 的增长幅度。造成这一现象的原因在于构件内部接触点状态发生的改变。文献[14]认为金属橡胶在压缩变形过程中内部存在3种不同状态的接触点:第一类为不存在摩擦作用的接触点,第二类为存在静摩擦作用的接触点,第三类为存在滑动摩擦力的接触点。金属橡胶的耗能能力仅受第三类接触点影响。当局部发生塑性变形后,原有接触点之间的作用力减小,就会导致第三类接触点逐步向第二类接触点转化、第二类接触点向第一类接触点转化的情况。在刚度强化期,虽然接触点的总数目显著增加,并且接触点处出现了冷作硬化现象,但是局部塑性变形造成的第三类接触点所占比例减小,最终使得ceq的增幅无法与

的增长幅度。造成这一现象的原因在于构件内部接触点状态发生的改变。文献[14]认为金属橡胶在压缩变形过程中内部存在3种不同状态的接触点:第一类为不存在摩擦作用的接触点,第二类为存在静摩擦作用的接触点,第三类为存在滑动摩擦力的接触点。金属橡胶的耗能能力仅受第三类接触点影响。当局部发生塑性变形后,原有接触点之间的作用力减小,就会导致第三类接触点逐步向第二类接触点转化、第二类接触点向第一类接触点转化的情况。在刚度强化期,虽然接触点的总数目显著增加,并且接触点处出现了冷作硬化现象,但是局部塑性变形造成的第三类接触点所占比例减小,最终使得ceq的增幅无法与![]() 的增幅相比。试验振幅增大时,ceq增量的变化趋势与

的增幅相比。试验振幅增大时,ceq增量的变化趋势与![]() 相反可解释为:构件变形量较大时,其内部金属丝之间的接触程度较大,金属丝上相邻接触点之间的跨度较小,这也在一定程度上限制了新接触点的形成以及第三类接触点的转化。

相反可解释为:构件变形量较大时,其内部金属丝之间的接触程度较大,金属丝上相邻接触点之间的跨度较小,这也在一定程度上限制了新接触点的形成以及第三类接触点的转化。

(2)300 ℃条件下。结合图15a、15b可以看到,300 ℃条件下第4~6组疲劳试验的刚度强化期随振幅的不同而出现差异,其刚度强化期长度依次约为10 000、15 000、25 000个振动周次。各组的![]() 值均随振动周次的增加出现了一定程度的增大,并在稳定期结束时达到最大值,增幅依次为9.08%、14.38%、19.85%;而各组的ceq均随振动周次的增加逐渐减小,降幅依次为7.87%、8.89%、9.66%。

值均随振动周次的增加出现了一定程度的增大,并在稳定期结束时达到最大值,增幅依次为9.08%、14.38%、19.85%;而各组的ceq均随振动周次的增加逐渐减小,降幅依次为7.87%、8.89%、9.66%。

同第1~3组试验相比,第4~6组试验的唯一区别在于试验环境温度。高温虽然降低了金属丝的弹性模量及屈服极限,对构件整体刚度产生了降低的影响,但是高温也加剧了金属丝之间的磨损,接触点处金属丝之间显著的黏着作用也为构件的变形提供了阻力,有利于构件刚度的提高。另外,金属丝屈服极限的降低有利于构件内部的局部塑性变形的发生,促进了接触点数目的增加。结合试验曲线来看,黏着作用及接触程度的提升对构件整体刚度的影响远大于弹性模量及屈服极限的降低的影响。当振幅增大时,构件的变形量增大,内部由于局部塑性变形而发生接触的金属丝也随之增多,黏着作用及增大的接触程度对承载能力以及阻尼耗能能力的提升作用也越显著。

3.2.2 刚度衰减期

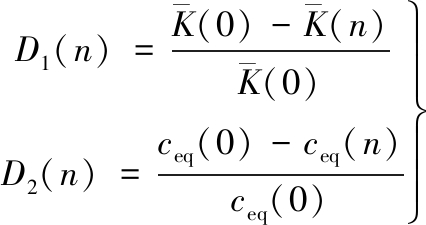

编织-嵌槽型金属橡胶力学性能的损伤是随振动周次的增加而逐渐积累的。为便于考察构件的损伤程度,引入平均刚度损伤因子D1(n)、等效黏性阻尼系数损伤因子D2(n):

(8)

式中,![]() 分别为刚度衰减期初始的平均刚度和等效黏性阻尼系数;

分别为刚度衰减期初始的平均刚度和等效黏性阻尼系数;![]() 分别为刚度衰减期振动n个周次后的平均刚度和等效黏性阻尼系数。

分别为刚度衰减期振动n个周次后的平均刚度和等效黏性阻尼系数。

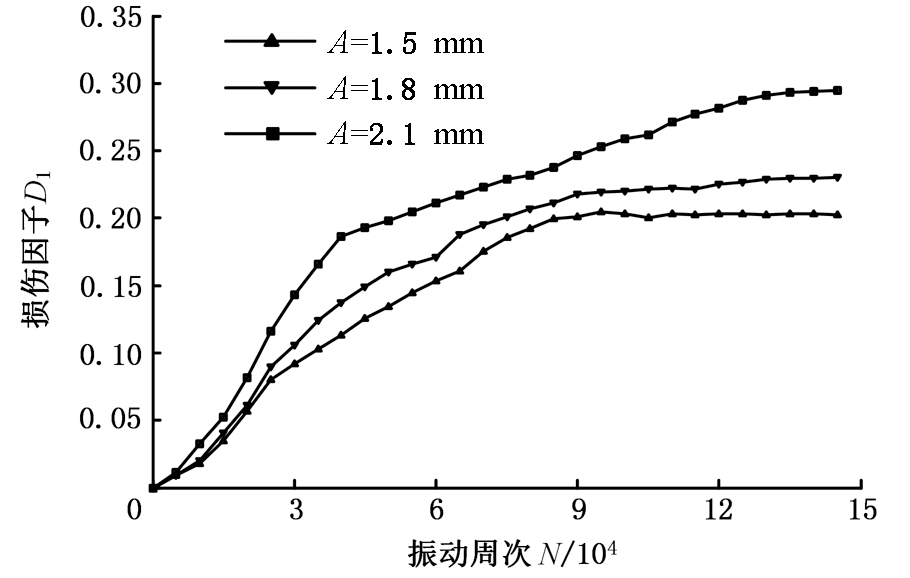

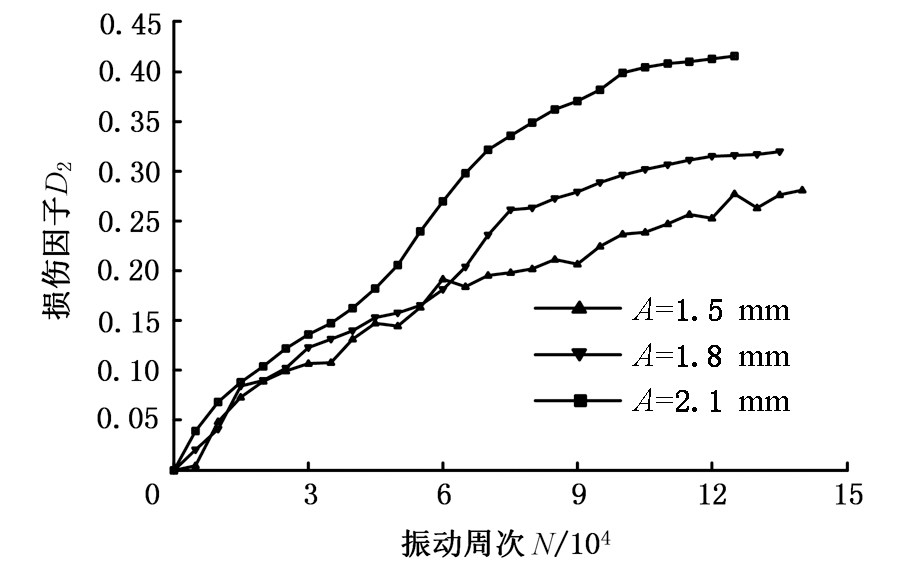

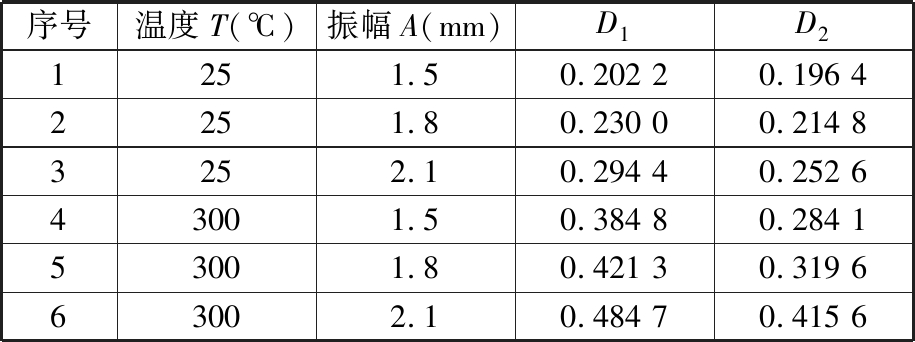

根据试验数据对两类损伤因子进行计算,并绘制曲线,如图16、图17所示。损伤因子的试验最终值见表2。

综合观察图16、图17可知,各组试验中的D1和D2两类损伤因子的变化趋势相同,均随振动周次的增加先迅速增大,后逐渐趋于稳定。相同温度环境下,振幅的增大会导致D1和D2同时增大。振幅相同时,高温条件下的损伤因子D1和D2与常温条件下的损伤因子相比,均出现了较大程度的提升。

综上可知,两种温度条件下编织-嵌槽型金属橡胶构件的损伤情况受振幅的影响均较大。在常温(25 ℃)条件下的刚度强化期,构件的承载能力在振幅较小时提升较大,阻尼耗能能力在振幅较大时提升较大;而在高温(300 ℃)条件下的刚度强化期,构件的承载能力在振幅较大时提升较大,阻尼耗能能力在振幅较小时下降较少。在刚度衰减期,振幅的增大及高温环境均会增加构件的积累损伤,进而缩短其使用寿命。

(a)平均刚度损伤因子D1

(b)等效黏性阻尼系数损伤因子D2

图16 25 ℃条件下各损伤因子与振动周次的关系曲线

Fig.16 Relation curves of damage fators and vibration cycle number under 25 ℃

(a)平均刚度损伤因子D1

(b)等效黏性阻尼系数损伤因子D2

图17 300 ℃条件下各损伤因子与振动周次的关系曲线

Fig.17 Relation curves of damage fators and vibration cycle number under 300 ℃

表2 损伤因子的试验最终值

Tab.2 Final values of damage factors in the experiments

序号温度T(℃)振幅A(mm)D1D21251.50.202 20.196 42251.80.230 00.214 83252.10.294 40.252 64 3001.50.384 80.284 153001.80.421 30.319 663002.10.484 70.415 6

4 结论

(1)编织-嵌槽型金属橡胶的疲劳形式表现为:随着构件内局部金属丝发生磨损、断裂以及塑性变形,构件的宏观力学性能因内部的积累性损伤而出现衰减。

(2)编织-嵌槽型构件的损伤断裂集中出现在轴向中部位置,这与构件的动态压缩变形特点有关。

(3)常温(25 ℃)和高温(300 ℃)条件下,构件承载能力的演化趋势相同:先随振动周次而升高,之后逐渐降低,最终趋于稳定。在两种温度条件下,构件的阻尼耗能能力有所不同:常温(25 ℃)条件下,阻尼耗能能力先升高,之后逐渐降低,最终趋于稳定;高温(300 ℃)条件下,阻尼耗能能力逐渐降低,最终趋于稳定。

(4)在刚度强化期,不同振幅、不同温度对构件承载能力及阻尼耗能能力的影响呈现出不同的状况。

(5)在刚度衰减期,振幅的增大及高温环境均会增大构件的累计损伤,缩短其使用寿命。

[1] 切戈达耶夫 D E,穆留金 O,高尔德金 Y E.金属橡胶构件的设计[M]. 李中郢,译.北京:国防工业出版社,2000.

CHEGODAYEV D E, MULYUKIN O, KOLTYGIN Y E. Design of Metal Rubber Component[M].LI Zhongcheng,Trans. Beijing: National Defense Industry Press, 2000.

[2] 李拓,白鸿柏,路纯红.金属橡胶的研究进展及其应用[J].新技术新工艺,2013(3):85-90.

LI Tuo, BAI Hongbai, LU Chunhong. Developments in Research and Applications of Metal Rubber[J]. New Technology & New Process, 2013(3):85-90.

[3] ZARZOURM, VANCE J.Experimental Evaluation of a Metal Mesh Bearing Damper[J]. Journal of Engineering for Gas Turbines and Power, 2000(122): 326-329.

[4] ERTAS B H,LUO H. Nonlinear Dynamic Characterization of Oil-free Wire Mesh Dampers[J] .Journal of Engineering for Gas Turbines and Power, 2008(130): 032503-1-032503-8.

[5] ERTAS B H. Compliant Hybrid Journal Bearing Using Integral Wire Mesh Dampers[J].Journal of Engineering for Gas Turbines and Power, 2009(131): 022503-1-022503-11.

[6] 侯军芳,白鸿柏,李冬伟,等.高低温环境金属橡胶隔振器阻尼性能试验研究[J].航空材料学报, 2006, 26(6): 50-54.

HOU Junfang, BAI Hongbai, LI Dongwei, et al. Test Research of Damping Performance of Metal Rubber at High-low Temperature[J]. Journal of Aeronautical Materials, 2006, 26(6):50-54.

[7] 邓吉宏,王珂,陈国平,等.金属橡胶隔振器用于发动机安装减振的研究[J].航空学报,2008,29(6):1581-1585.

DENG Jihong, WANG Ke, CHEN Guoping, et al. Study on Effect of Installation Metal Rubber Damper[J]. Acta Aeronautica et Astronautica Sinica, 2008,29(6):1581-1585.

[8] 马艳红,王虹,洪杰.带金属橡胶油膜环的自适应挤压油膜阻尼器非协调响应研究[J].航空动力学报,2009, 24(2):390-395.

MA Yanhong, WANG Hong, HONG Jie. Investigation of Non-synchronous Response of Adaptive Squeeze Film Damper with Metal Rubber Oil Film Ring[J]. Journal of Aerospace Power, 2009, 24(2):390-395.

[9] 侯军芳,白鸿柏,李冬伟,等.高低温环境下金属橡胶材料疲劳特性试验研究[J].宇航材料工艺,2007,37(2):77-80.

HOU Junfang, BAI Hongbai, LI Dongwei, et al. Experimental Investigation on Fatigue Characteristics of Metal Rubber Material at High & Low Temperature[J]. Aerospace Material Technology,2007,37(2):77-80.

[10] 王尤颜,白鸿柏,侯军芳.金属橡胶材料疲劳损伤性能研究[J].机械工程学报,2011,47(2):65-71.

WANG Youyan, BAI Hongbai, HOU Junfang.Fatigue Damage Performance of Metal Rubber Material[J].Journal of Mechanical Engineering, 2011,47(2):65-71.

[11] 曹凤利,白鸿柏,王尤颜,等. 振幅对金属橡胶材料疲劳寿命的影响分析[J].中国机械工程,2013,24(5):671-675.

CAO Fengli, BAI Hongbai, WANG Youyan, et al. Research on Effects of Loading Amplitude on Fatigue Life of Metal Rubber Material[J]. China Mechanical Engineering,2013,24(5):671-675.

[12] 李拓,白鸿柏,路纯红.编织-嵌槽型金属橡胶制备工艺及试验研究[J].机械科学与技术,2015,34(3):481-484.

LI Tuo,BAI Hongbai, LU Chunhong. Study on Preparation Technology and Tests of Knitted-dapped Metal Rubber[J]. Mechanical Science and Technology for Aerospace Engineering, 2015,34(3):481-484.

[13] 李宇明,彭威,白鸿柏,等.金属橡胶材料宏观和细观力学模型[J].机械工程学报,2005,41(9):38-41.

LI Yuming, PENG Wei, BAI Hongbai, et al. Mechanical Model of Metal Rubber Material in Macro and Micro Level[J]. Journal of Mechanical Engineering,2005,41(9):38-41.

[14] 敖宏瑞,姜洪源,夏宇宏,等.金属橡胶弹性迟滞回线的一种新的建模方法[J].中国矿业大学学报,2004,33(4):453-456.

AO Hongrui, JIANG Hongyuan, XIA Yuhong, et al. Simplified Description Method of Elasto-hysteresis Loop of Metal Rubber Material[J]. Journal of China University of Mining & Technology,2004,33(4):453-456.