0 引言

纤维增强金属层板(fiber metal laminates,FMLs)是合金薄板和纤维增强聚合物材料组成的一种混杂结构材料,它不仅继承了纤维复合材料的高强度和耐腐蚀特性,而且具有合金材料优异的可加工性和抗冲击性,由于层板中纤维的桥接作用可以有效抑制裂纹扩展,其抗疲劳性尤为显著,以上优良的性能,使得FMLs在航天工程上得到了广泛应用[1-3]。

通过改变纤维体系(芳纶、玻璃纤维或碳纤维)和合金种类(铝合金、镁合金或钛合金)可以得到多种层板系列,如芳纶纤维增强铝合金层合板(aramid reinforced aluminum laminates,ARALL)、玻璃纤维增强铝合金层合板(glass reinforced aluminum laminates,GLARE)和碳纤维增强铝合金层合板 (carbon reinforced aluminum laminates,CAR-ALL)3种类型[4]。由于碳纤维具有比强度比模量高、密度小、热膨胀系数小等优点,故相比ARALL和GLARE,CARALL的应用更为广泛,它克服了芳纶纤维与树脂界面结合强度低易剥离的现象,且抗拉强度和模量均优于GLARE,表现出优异的机械性能、抗疲劳性能、较低的裂纹扩展率和较好的抗冲击性,能更好地发挥纤维桥接裂缝和增强增韧的作用,裂缝止裂效果明显。

传统的制备FMLs方法是将金属薄板与纤维/树脂交替铺设后,通过模压或热压罐设备在一定温度和压力下固化成形。BIENIAS'等[5]采用热压罐工艺制备了 Al/CFRP(carbon fiber reinforced plastics,CFRP)层板,结合落锤试验测试了材料的低速冲击损伤性能;HU等[6]利用热压法制备了Ti/CFRP层板,分析了不同温度下板材的弯曲性能;DADEJ等[7]通过热压罐工艺制备了Al/CFRP层板,利用拉伸张力试验测试了板材的疲劳性能。由此可见热压罐和模压工艺制备层板技术相对成熟,但是模式较为单一,模压工艺针对不同产品需要制定特定的模具,操作复杂,而热压罐设备造价昂贵,生产过程中需耗费大量的人力物力,不利于复合板的大规模生产。由此,新型成形工艺的提出对FMLs在更广阔领域的推广使用具有一定指导意义。

层板轧制工艺在我国技术成熟且广泛应用于金属材料生产,基本原理是将不同的金属板叠层同时通过旋转的轧辊轧制,在轧辊强大的轧制力作用下使相邻材料表面发生塑性变形,并使表层材料破裂裸露出新鲜组织,最终形成以物理冶金键合的复合材料。相比其他工艺,轧制复合工艺的结合强度高,设备简单操作方便,易于实现自动化大规模生产,符合节能环保要求[8-9]。

基于FMLs加热加压的成形条件,考虑与金属轧制成形工艺相近,本文对层板进行可控的轧制制备。根据铺层设计,将预浸料裁剪后叠层夹于上下铝合金薄板中间;为改善铝合金/纤维树脂界面胶接性能,分别采用机械打磨法、化学清洗法和阳极氧化法对铝合金表面进行预处理;基于不同压下量条件,采用“一步轧制”给予层合板瞬间高压,以提高其成形性能;结合三点弯曲试验考察了不同表面处理工艺及压下量对板材弯曲性能的影响,观察并分析了试样断面显微组织形貌。

1 试验材料及方法

1.1 试验材料

试验所用原材料为USN 17500单向碳纤维/环氧预浸料和AA 6061铝合金,其工艺参数和化学成分分别见表1和表2。为了消除板材内应力和加工硬化现象,对其进行退火处理,将AA 6061铝合金加热到530℃保温2h后空冷。

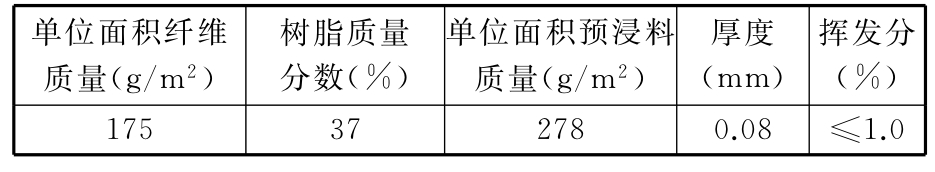

表1 USN 17500预浸料工艺参数

Tab.1 Process parameters of USN 17500prepreg

单位面积纤维质量(g/m2)树脂质量分数(%)单位面积预浸料质量(g/m2)厚度(mm)挥发分(%)175 37 278 0.08 ≤1.0

表2 AA 6061铝合金化学成分(质量分数)

Tab.2 Chemical composition of AA 6061aluminum alloy(mass fraction) %

Cu Si Mg Zn Mn Cr Fe Ti Al 0.15 0.60 1.20 0.25 0.15 0.20 0.70 0.15 其余

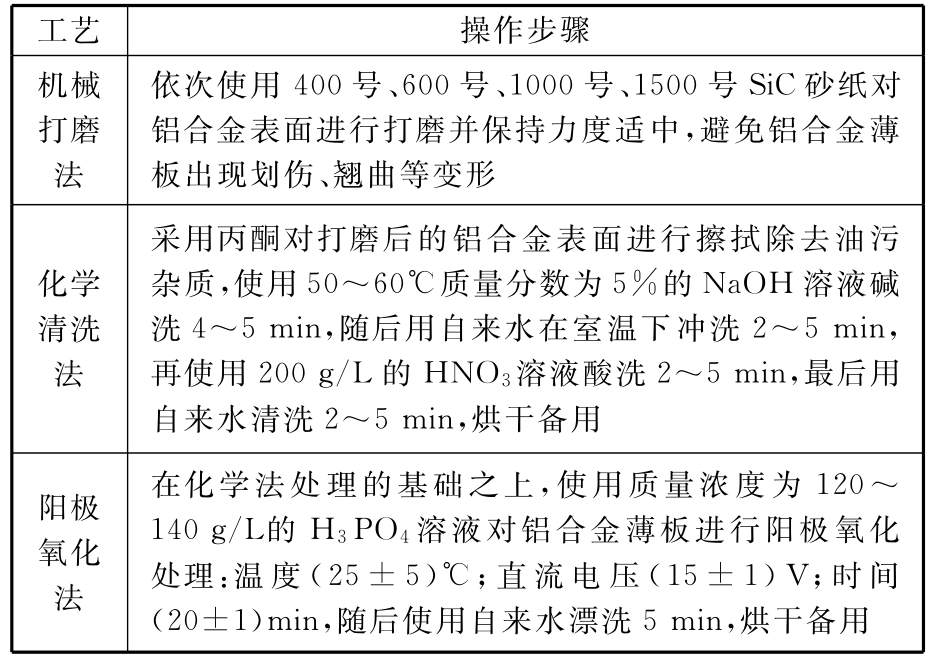

1.2 金属表面预处理

对退火后的铝合金板进行表面处理,除去板材表面油污杂质和氧化物,以利于轧制时提高铝合金/纤维树脂界面结合性能。本试验分别对铝合金表面进行机械打磨、化学清洗和阳极氧化预处理,再用丙酮和酒精反复擦洗表面并用热吹风吹干,具体工艺见表3。

表3 铝板表面预处理工艺

Tab.3 Surface pretreatment process of aluminum plate

工艺 操作步骤机械打磨法依次使用400号、600号、1000号、1500号SiC砂纸对铝合金表面进行打磨并保持力度适中,避免铝合金薄板出现划伤、翘曲等变形化学清洗法采用丙酮对打磨后的铝合金表面进行擦拭除去油污杂质,使用50~60℃质量分数为5%的NaOH溶液碱洗4~5min,随后用自来水在室温下冲洗2~5min,再使用200g/L的HNO3溶液酸洗2~5min,最后用自来水清洗2~5min,烘干备用阳极氧化法在化学法处理的基础之上,使用质量浓度为120~140g/L的H3PO4溶液对铝合金薄板进行阳极氧化处理:温度(25±5)℃;直流电压(15±1)V;时间(20±1)min,随后使用自来水漂洗5min,烘干备用

为改善树脂基体与金属表层浸润性,提高铝板表面活性和耐蚀性,在经不同方法预处理的铝合金薄板表面涂刷一层硅烷偶联剂KH560(一缩水甘油醚氧丙基三甲氧基硅烷),由于偶联剂具有可与无机材料和有机材料相结合的反应活性基团,良好的化学“桥接”作用有利于金属板与树脂间形成化学键结合[10],提高相容性和黏结性,故借助偶联剂进一步进行表面处理以获得更优的界面浸润性。硅烷偶联剂混合溶剂的配比为乙醇与去离子水质量比为9∶1,再加入质量分数为2%的硅烷偶联剂,常温静置水解完全后备用。

1.3 板材制备

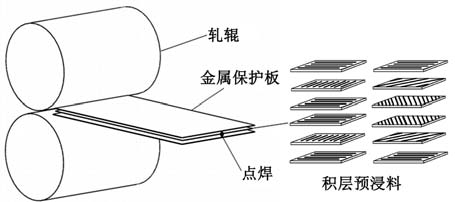

轧制设备采用二辊强力轧机,轧辊尺寸为200mm×200mm,预浸料铺层方式为[0°/90°/0°],层板结构为2/1型,即将叠层预浸料夹于两片铝板之间(Al/[0°/90°/0°]Al),如图1所示,材料尺寸参数见表4。

试样轧制前后的高度差定义为压下量[11]:

图1 板材制备示意图

Fig.1 Preparation schematic of the laminate

表4 材料尺寸参数

Tab.4 Material size parameters

铺层方式 金属板尺寸(mm)预浸料尺寸(mm)试样总厚度(mm)[Al/0°/90°/0°/Al]130×50×0.5 130×50×0.08 1.24

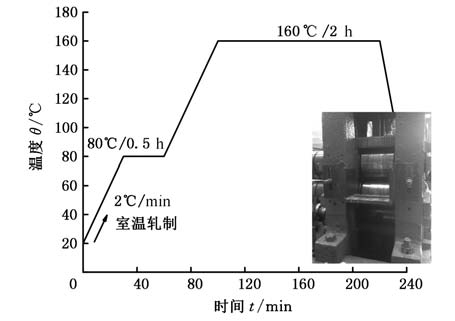

其中,h为预浸料厚度;hw为铝合金板厚度;h0为试样轧制后总厚度。选取压下量分别为1.6%、4.0%、6.5%和8.1%,轧制速度为60mm/s。层板经室温轧制后,按图2所示的固化工艺升温固化成形,最后随炉冷却。

图2 轧制固化方案

Fig.2 Curing scheme of rolling

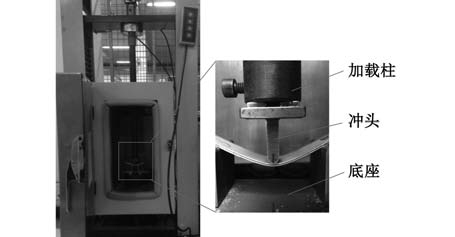

1.4 弯曲性能测试

弯曲试验采用Inspekt table 100材料试验机,依据 HB 7617-1998标准[12]测试层合板弯曲性能,弯曲试验所用设备见图3,试样尺寸为80 mm×15mm×1mm,加载速度为2mm/min。平行于轧制方向取金相试样,先依次选用不同粒度的砂纸打磨,最细为4000号砂纸(平均粒度为6.35μm),再用 Al2O3悬浮液进行抛光,采用FEI-Scios扫描电镜和ZEISS Scope A1金相显微镜进行断面微观组织观察。

图3 弯曲试验装置

Fig.3 Bending test device

2 结果与分析

2.1 轧制试验结果

轧制参数见表5,由于试样尺寸较小,实际偏差不足以影响层板整体受力情况,轧制压力(MPa)其中,

式(2)等号右边分母为层板实际轧制受力尺寸,故并未考虑轧制误差影响;F1为传动侧压下力;F2为操作侧压下力;Δh为板材轧前与轧后厚度差值;R为轧辊半径。

表5 轧制试验参数

Tab.5 Rolling parameters

压下量η(%)传动侧压下力F1(kN)操作侧压下力F2(kN)平均轧制压力P(MPa)轧后板材厚度(mm)1.6 3.2 2.7 0.87 1.22 4.0 5.4 4.8 1.56 1.19 6.5 7.8 6.9 2.26 1.16 8.1 11.4 10.1 3.30 1.14

2.2 弯曲试验结果

2.2.1 表面预处理工艺影响

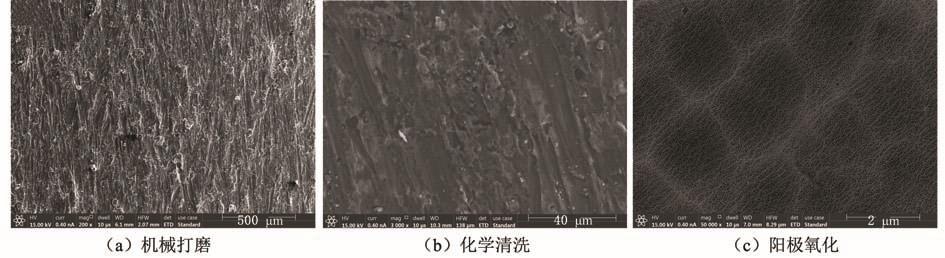

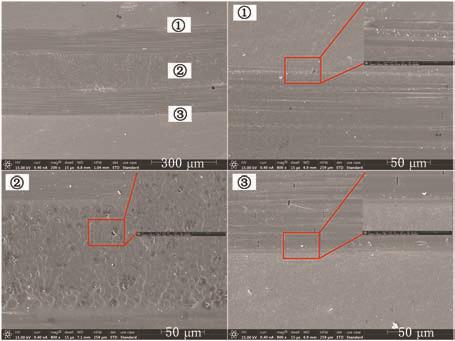

不同处理工艺所得铝合金表面微观形貌如图4所示,可以看出不同工艺所得微观表面明显不同。机械打磨后,铝合金表面粗糙不平,沿打磨方向形成大量数十微米的沟壑且分布不均,表面粗糙度的增大有益于提高界面黏接的机械咬合作用,但不利于树脂流动浸润表层;而经化学清洗后,可以有效疏松金属表面氧化膜和油脂脏物,裸露出新鲜的铝合金组织,并在沟壑处有明显的微米孔洞产生,有助于树脂填入表层空穴内,获得更高的表面能,增强吸附作用;经阳极氧化处理后,铝合金表面纳米级孔洞结构明显增加,形成网状多孔的A12O3膜层,表面积大幅增大,有利于提高铝合金表面和树脂间的反应活性,从而为达到良好的界面黏附奠定良好的物化作用基础[13]。

图4 不同处理工艺铝合金表面微观形貌

Fig.4 Aluminum alloy surface micro-morphology with different treatment processes

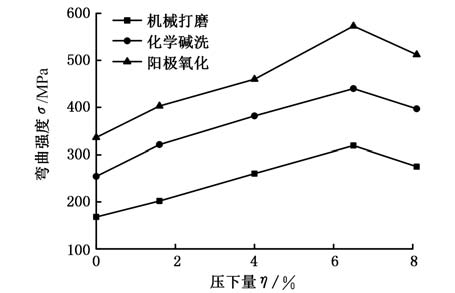

铝合金表面不同处理工艺所得层板的弯曲载荷-位移曲线见图5。可以看出,曲线初始阶段,载荷和位移近似成线性关系,随弯曲挠度增大,曲线出现平台阶段,不同处理工艺下的试样承载强度呈梯度增大趋势。在加载初期,表面未处理试样载荷平台较低,后续承载强度差(表6),弯曲强度仅195MPa;经机械打磨后,试样弯曲强度有所增大,但载荷强度受限;而经化学清洗和阳极氧化所得层板,载荷极限明显大幅提高,弯曲强度分别为401MPa和573MPa,相比未处理试样分别增大了51.4%和65.9%,且阳极氧化试样的曲线初始斜率明显得到改善,弯曲模量达80.9GPa,较表面未处理试样增大了39.1%。主要原因是机械打磨只能简单去除铝合金表面污物和氧化膜,而化学清洗则能较为彻底地去除表面杂质,并裸露出新鲜的表层金属,同时在碱洗过程中部分相位组织被腐蚀形成空穴,有利于促进铝合金表面和树脂及偶联剂之间的反应活性。在阳极氧化过程中,铝合金表面会生成组织致密的Al2O3薄膜,且伴随着薄膜的不断成膜和溶解,最终形成大量的敞开型纵向孔洞,有利于树脂渗入氧化膜内,大幅改善了铝合金表面与树脂间的浸润性能[14]。

图5 不同表面处理工艺弯曲载荷-位移曲线

Fig.5 Flexural load-displacement curve of different surface treatment process

表6 不同表面处理工艺弯曲力学性能

Tab.6 Flexural mechanical properties with different surface treatment processes

工艺 弯曲强度(MPa) 弯曲模量(GPa)表面未处理 195 49.3机械打磨法 319 59.8化学清洗法 401 62.1阳极氧化法 573 80.9

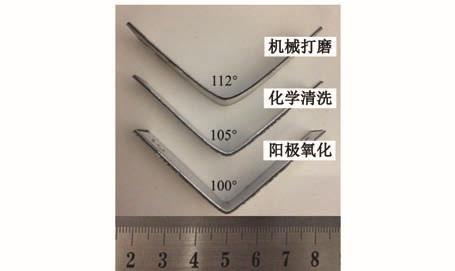

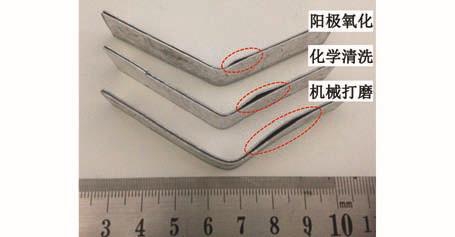

根据机械结合理论,黏结物必须渗入被黏物表面的空隙内才能产生黏结作用,且表面微观几何结构和粗糙度的影响具有至关重要的作用[15]。当金属表面越粗糙且有较多的凹坑和孔隙时,树脂与金属表面的有效接触面积越大,在轧制过程中,树脂受挤压力作用,越容易渗入金属基体内,与表层空穴或孔洞形成类似的机械咬合结构,使层板的强度和韧性得到提高。同时硅烷偶联剂可以与金属表面形成化学键结合,有效改善金属表面特性,而且偶联剂与树脂间也能产生连接作用,完成界面架桥,获得从树脂向纤维良好的应力传递,显著提高金属/聚合物界面黏结性能[16],弯曲时避免界面发生脱黏而产生分层破坏,赋予层板良好的力学特性。不同表面处理工艺的弯曲试样如图6所示,可较明显看出,随处理工艺的不同,试样弯曲夹角逐渐减小,弯曲挠度增大,即使在较大位移条件下,铝合金/纤维树脂界面也未出现分层破坏。

图6 不同表面处理工艺弯曲试样

Fig.6 Flexural specimens with different surface treatment processes

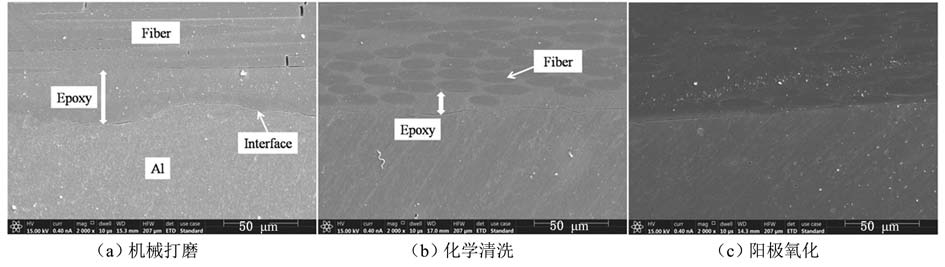

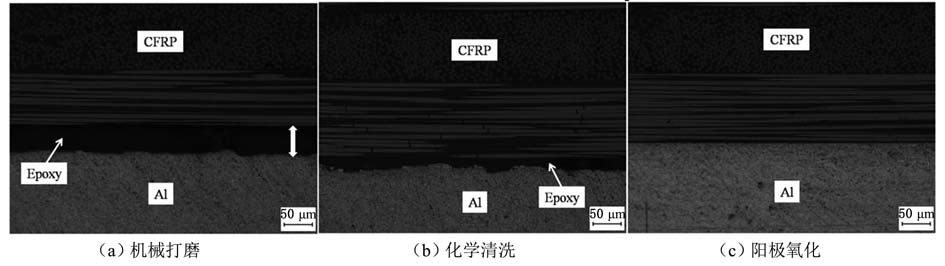

对不同处理工艺的铝合金/纤维树脂界面进行扫描电镜和金相显微镜观察,如图7、图8所示,对比发现,经机械打磨后,在铝合金表面存在一层厚厚的树脂层,且纤维与树脂分离明显,两者并未有效浸润,虽然树脂已充分填入沟壑内,但在铝合金/纤维树脂界面处存在微小缝隙,致使承载过程中易产生疲劳裂纹;经化学清洗后,良好的蚀洗表面和孔隙的存在使得界面处树脂厚度明显减小,在轧制压力作用下,树脂充分流动压实凹坑,界面处部分区域已形成稳定的机械嵌定结构,且纤维与树脂浸润较好、分布均匀,但由于化学清洗对铝合金表面活性改善有限,故仍有部分树脂残余;经阳极氧化工艺所得试样,铝合金/纤维树脂界面结合状态良好,界面平直且未发现树脂残留,说明改变金属表面形貌以增大表面积,生成反应性表面,易使树脂充分浸润铝合金表面,固化后形成稳定的界面互锁结构,弯曲过程中能够承受较大载荷位移而不发生破坏。

图7 不同表面处理工艺界面SEM图

Fig.7 Interface SEM diagram with different surface treatment processes

图8 不同表面处理工艺界面金相图

Fig.8 Interface metallographic diagram with different surface treatment processes

图9 不同表面处理工艺断面金相图

Fig.9 Section metallographic diagram with different surface treatment processes

不同表面处理工艺所得试样加载柱之下的断面金相图见图9,可以发现,经机械打磨后试样破坏严重,在加载柱之下树脂与金属表面存在大面积分层,纤维严重断裂,铝合金与纤维树脂在界面处已完全脱离;经化学清洗所得试样,其状况得到明显改善,仅在加载柱两侧由于残余树脂的存在,导致产生微小分层,且纤维并未断裂,只是在加载过程中产生屈曲变形,表明树脂与纤维包覆性较好,铝合金/纤维树脂界面性能也得到提高,弯曲过程中纤维树脂间的界面以及铝合金/纤维树脂间的界面可以有效传递载荷,纤维和铝合金基体相辅相成共同承担载荷,弯曲强度有所增大;而阳极氧化所得试样,在界面处铝合金与纤维树脂仍结合良好,未出现分层现象,且纤维屈曲程度减缓,只是在加载部位产生微小变形,承载强度进一步增大,有效说明改善铝合金表面活性、增大表面积更加有利于树脂渗入金属表层,获得较高的表面能以及形成稳定的界面结合结构,提高层板力学性能。

2.2.2 轧制压下量影响

经阳极氧化后试样不同压下量的弯曲载荷-位移如图10所示。可以看出,在加载初期,弯曲载荷随压下量的增大而增大,但载荷峰值增长缓慢;当压下量为6.5%时,曲线峰值达到最高值,随位移增大,出现载荷平台,弯曲性能良好;进一步增大压下量至8.1%时,载荷峰值降低,达到最大载荷后曲线急剧滑落,后续承载能力差,弯曲强度明显下降。说明在一定轧制压力作用下树脂流动浸润纤维,有利于压实层间孔隙,促进层间紧密结合,且在铝合金表面与纤维树脂接触区域,树脂在压力作用下充分填入铝合金表面形成的空穴或孔洞内,与金属表面相互浸润,改善了界面结合性能,提高了弯曲强度。但压力进一步增大,使得纤维随树脂流动发生扭曲变形,树脂分布不均形成富脂或贫胶区域,层板受弯曲载荷作用时,既有压缩应力,又有拉伸应力和剪切应力,材料内局部区域还存在挤压应力,除纤维承受载荷外,树脂基体也承受纤维之间的剪应力,而树脂的流失造成纤维与树脂以及铝合金和纤维树脂之间界面黏合性能下降,故不能良好传递载荷承受应力,弯曲强度反而降低。

图10 不同压下量的弯曲载荷-位移曲线

Fig.10 Flexural load-displacement curve with different reduction

如图11所示,经3种表面工艺处理后试样弯曲强度随压下量变化逐步增大,当压下量达6.5%时,曲线出现拐点,弯曲强度均达到最高值,继而随压下量增大强度降低,表明过大的压下量并不利于改善层板力学性能。为分析研究铝板在轧制过程中加工硬化对层板力学性能的影响,将不同压下量轧后所得层板剥离开,单独对上下铝板进行弯曲试验并与未轧制铝板对比,如图12所示,可以发现经轧制后,铝板承载强度随压下量增大有所提高且最终趋于稳定,并未发生较大变化,表明轧后铝板存在加工硬化影响但是在可控范围内,相比层板整体受力情况,加工硬化影响较小,故并未考虑其误差影响。

图11 不同表面处理工艺弯曲强度对比图

Fig.11 Contrast diagram of flexural strength with different surface treatment processes

图12 不同压下量的铝板弯曲载荷-位移曲线

Fig.12 Flexural load-displacement curve of aluminum plate with different reduction

观察压下量为8.1%时,3种不同处理工艺的弯曲试样(图13),在相同部位均出现不同程度的分层失效,经打磨后试样破坏最为严重,分析得出破坏的主要形式如下:纤维树脂界面破坏、铝合金与纤维树脂界面破坏以及纤维断裂失效。主要原因是在加载过程中,纤维树脂与铝合金界面黏合力小于层间剪切应力,且内部树脂在强大挤压力作用下分布不均,造成纤维与树脂包覆性差,纤维易受力拔出,由此不能良好传递应力,形成断层破坏。而破坏主要发生在同一侧可能是由于轧制过程中,工作轧辊之间的缝隙未严格保证一致,但层板均为同批次轧制制备,故并不影响力学性能分析。

图13 压下量为8.1%时不同表面处理工艺弯曲试样

Fig.13 Flexural specimens of reduction 8.1%with different surface treatment processes

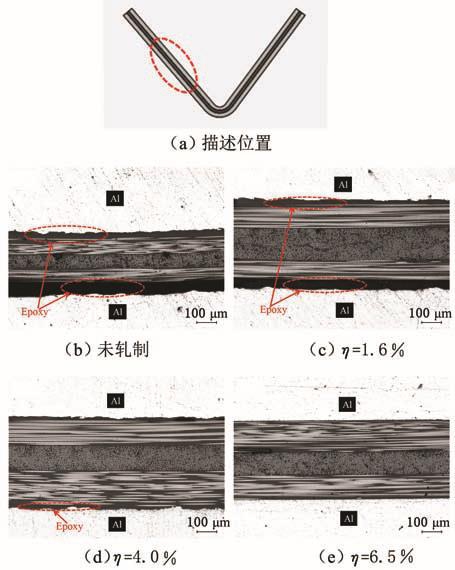

图14 阳极氧化不同压下量断面金相图

Fig.14 Section metallographic diagram of different reduction with anodizing

选取阳极氧化不同压下量所得试样的相同侧壁部位进行断面金相观察(图14),发现未轧制试样纤维树脂和铝合金上下表面存在一定厚度的树脂层,虽然铝合金表面已进行阳极氧化处理,但由于未受轧制压力作用,树脂在自然状态下无法和铝合金表面形成有效浸润,弯曲承载时极易发生界面脱黏,导致力学性能下降;随着压下量的增大,界面处树脂层厚度减薄趋势明显,当压下量达到4.0%时,界面处的残余树脂接近消失,在轧制过程中,树脂流动与铝合金表面的凹坑相融合形成稳定的界面结合。而且发现当压下量为6.5%时,纤维树脂与铝合金表面已经完全浸润且未发现树脂残留,界面处整洁平齐,在强大的挤压力作用下,层板中间区域的纤维层明显被压实厚度减小,且纤维树脂分布均匀不存在孔隙杂质。

对阳极氧化试样选取CFRP/Al界面结合层进行扫描电镜观察,如图15所示,可以发现中间夹层的纤维树脂与上下铝合金表面已完全形成咬合结构,内部纤维与树脂充分包覆,富脂或贫胶区域较少,铝合金/纤维树脂界面及树脂与纤维界面平整。良好的界面结合使得抑制裂纹扩展的能力显著提高,进一步证明适当的轧制压力有利于提高铝合金/纤维树脂界面性能,改善树脂纤维间的浸润性能,固化后层板力学性能大幅提高。

图15 阳极氧化不同界面SEM图

Fig.15 Different interface SEM diagram with anodizing

3 结论

(1)弯曲试验结果表明,铝合金表面处理工艺和轧制压下量对层板力学性能影响显著,铝合金/纤维树脂界面处树脂层厚度随表面处理工艺变化存在减薄趋势,经阳极氧化工艺所得层板弯曲性能改善明显,弯曲强度和弯曲模量分别为573 MPa和80.9GPa,相比表面未处理试样分别增大了65.9%和39.1%,且铝合金/纤维树脂界面处不存在残余树脂,界面结合性能优于化学清洗和机械打磨法。

(2)随轧制压下量增大,层板弯曲强度呈先增大后减小趋势,当压下量为6.5%时,铝合金/纤维树脂界面处整洁平齐,在轧制压力作用下,树脂与铝合金表面形成类似的机械咬合结构,内部纤维树脂分布均匀,孔隙显著减小,层板弯曲性能最优。

(3)若进一步优化工艺参数,可大幅缩短制备时间,实现低成本高效轧制工艺制备纤维增强金属复合材料。研究结果为新型复合材料成形提供参考。

[1] 郑兴伟,何雪婷,刘红兵,等.纤维铝合金层板的研究进展[J].材料导报,2013,27(s1):347-350.ZHENG Xingwei,HE Xueting,LIU Hongbing,et al.Research Progress of Fiber Aluminum Alloy Laminate[J].Materials Review,2013,27(s1):347-350.

[2] SINMAZELIK T,AVCU E,BORA M ,et al.A Review:Fibre Metal Laminates,Background,Bonding Types and Applied Test Methods[J].Materials & Design,2011,32(7):3671-3685.

[3] VLOT A,GUNNINK J W.Fibre Metal Laminates:an Introduction[M].Amsterdam:Kluwer Academic Publishers,2001:1-5.

[4] 贾新强,郎利辉.纤维金属层板制备成形的研究现状及发展趋势[J].精密成形工程,2017,9(2):1-6.JIA Xinqiang,LANG Lihui.Research Status and Development Trend of Fabrication of Fiber and Metal Laminates[J].Netshape Forming Engineering,2017,9(2):1-6.

[5] BIENIAS'J,JAKUBCZAK P.Impact Damage Growth in Carbon Fibre Aluminium Laminates[J].Composite Structures,2017,172:147-154.

[6] HU Y B,LI H G,CAI L,et al.Preparation and Properties of Fibre-metal Laminates Based on Carbon Fibre Reinforced PMR Polyimide[J].Composites Part B Engineering,2015,69:587-591.

[7] DADEJ K,BIENIAS'J,SUROWSKA B.Residual Fatigue Life of Carbon Fibre Aluminium Laminates[J].International Journal of Fatigue,2017,100:94-104.

[8] 何泽华.我国轧制方法生产层状金属复合材料的研究现状[J].大众科技,2016(4):59-62.HE Zehua.Research Status of Layered Metal Composite Produced by Rolling Method in China[J].Popular Technology,2016(4):59-62.

[9] 王旭东,张迎晖,徐高磊.轧制法制备金属层状复合材料的研究与应用[J].铝加工,2008(3):22-25.WANG Xudong,ZHANG Yinghui,XU Gaolei.Research and Application of Metal Layer Composite Prepared by Rolling Method[J].Aluminum Processing,2008(3):22-25.

[10] 杨喆.金属表面硅烷化处理应用的研究[J].科技展望,2016,26(1):61.YANG Zhe.Study on the Application of Silane Treatment on Metal Surface[J].Science and Technology,2016,26(1):61.

[11] 张小平,秦建平.轧制理论[M].北京:冶金工业出版社,2006:136-141.ZHANG Xiaoping,QIN Jianping.Rolling Theory[M].Beijing:Metallurgical Industry Press,2006:136-141.

[12] 中国国家标准化管理委员会.HB 7617-1998纤维增强金属基复合材料层板弯曲性能试验方法[S].北京:中国标准出版社,1998.China National Standardization Management Committee.HB 7617-1998Test Method for Flexural Properties of Fiber Reinforced Metal Matrix Composite Laminates [S].Beijing:China Standard Press,1998.

[13] 翟豹,王树彬,张博明,等.阳极氧化工艺对纤维-铝合金层板力学性能的影响[J].复合材料学报,2013,30(3):154-159.ZHAI Bao,WANG Shubin,ZHANG Boming,et al.Effect of Anodizing Process on Mechanical Properties of Fiber-Aluminum Alloy[J].Acta Materiae Compositae Sinica,2013,30(3):154-159.

[14] LI X,ZHANG X,ZHANG H,et al.Mechanical Behaviors of Ti/CFRP/Ti Laminates with Different Surface Treatments of Titanium Sheets[J].Composite Structures,2017,163:21-31.

[15] NING H,IIJIMA T,NING H,et al.Investigation on Mode-ⅡInterface Fracture Toughness of CFRP/Al Laminates Toughened by VGCF Interleaves[J].Journal of Materials Science,2015,50(4):1915-1923.

[16] 李文娟.纤维增强树脂-铝合金叠层复合材料及其成型基础研究[D].重庆:重庆大学,2013:1-12.LI Wenjuan.Basic Study on Fiber Reinforced Resin-Al Alloy Laminated Composites and Its Molding[D].Chongqing:Chongqing University,2013:1-12.