0 引言

目前,铝塑膜拉深成形过程中存在“角位破损”现象[1],因此,在生产过程中,应选取合理的参数避免该现象的发生。影响铝塑膜拉深成形的因素有模具结构、压边力、润滑条件和拉深速度等。模具结构中,影响拉深成形的因素包括模具凸模圆角半径、凸/凹模间隙、模具形状等。国内外学者对影响拉深件成形的因素进行了分析。CHEN等[2]研究了凸模结构对盒形件拉深深度的影响,发现盒形件的拉深深度随凸模圆角半径的增大而增大;赵文亮[3]提出了一种有限元模拟方法,使用eta/DYNAFORM有限元软件对矩形盒法兰进行了模拟分析,以证明计算模型模拟所得结果是可靠的;顾善德[4]通过调整压边力和拉深力保证拉深成形;赵振铎等[5]分析了不锈钢薄板拉深成形的摩擦特点,证明了对不同变形程度的拉深件应选用不同的润滑剂以达到合理的摩擦因数;彭宜昌[6]研究了压边力、摩擦因数、初始厚度、凸/凹模圆角半径、拉深模间隙等对镀镍金属薄板厚度变化的影响,并确定了各参数的影响程度;寇福俊等[7]结合响应曲面法(response surface method,RSM)与粒子群算法,对铝型材挤压模具进行了优化设计,使型材质量大幅提高。上述研究多是围绕冲压工艺的某个或某些工艺参数对材料成形性能进行分析,缺乏针对多工艺参数之间相互影响及其对成形性能综合影响的研究。

本文以软包装锂电池电芯封装用铝塑膜材料为研究对象,结合单因素试验和正交试验对影响铝塑膜成形性能的工艺参数进行分析,采用响应曲面法(RSM)、拉丁超立方试验设计(LHS)和多目标粒子群优化(MOPSO)算法相结合的方法,对影响铝塑膜成形性能显著的参数进行优化分析。

1 工艺参数对铝塑膜拉深成形的影响

1.1 铝塑膜特性

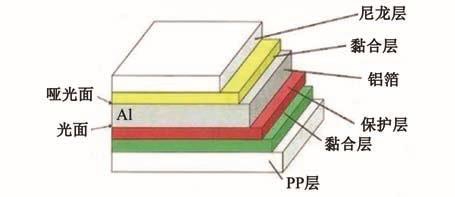

软包锂电池电芯封装用铝塑复合膜根据复合工艺的不同,可分为干法铝塑膜和热法铝塑膜。与热法工艺相比,干法工艺铝塑膜拉深性能优良,成形一致性好,不易出现鱼眼、破裂等现象导致的拉深性能劣化[8-10]。本文以昭和电工的干法软包锂电池铝塑复合膜为研究对象,铝塑膜材料为尼龙层、铝层、PP层三层复合,结构如图1所示。

图1 铝塑膜复合结构

Fig.1 Aluminum plastic film composite structure

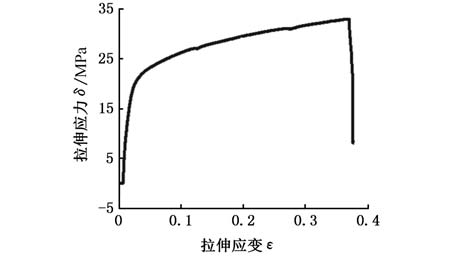

笔者在INSTRON万能试验机上进行铝塑膜拉伸试验,得到铝塑膜材料特性和本构模型。试验材料为150mm×20mm的条状铝塑膜(厚度为113μm,5条试件为1组)。图2所示为铝塑膜试件及其拉断试件,拉伸速度10mm/min。对所记录拉伸试验数据进行处理,得到图3所示的铝塑膜材料应力应变曲线。

图2 铝塑膜试件和试验拉断试件

Fig.2 Aluminum plastic film test pieces and experimental tensile specimen

图3 铝塑膜应力应变曲线

Fig.3 Stress-strain curve of aluminum plastic film

1.2 有限元仿真

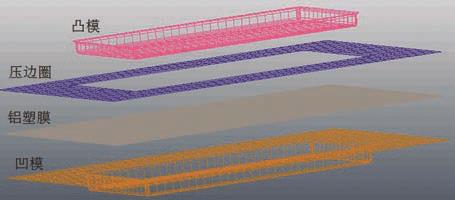

根据所得应力应变曲线,在DYNAFORM软件中定义铝塑膜坯料的材料属性,建立铝塑膜拉深有限元仿真模型,如图4所示。

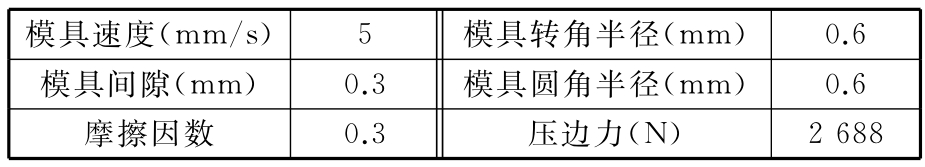

仿真模型中,铝塑膜坯料尺寸为126mm×82mm,拉深形状为86mm×42mm方壳(深5mm)。依据企业生产实际情况得到的参数见表1。参数设置完成后运用LS-DYNA求解器求解,运用eta/POST软件进行后处理[11]。

图4 铝塑膜拉深有限元分析模型

Fig.4 Aluminum plastic film forming finite element analysis model

表1 铝塑膜拉深工艺参数和模具参数

Tab.1 Process parameters and die parameters of aluminum plastic film

模具速度(mm/s) 5 模具转角半径(mm) 0.6模具间隙(mm) 0.3 模具圆角半径(mm) 0.6摩擦因数 0.3 压边力(N) 2 688

1.3 工艺参数对铝塑膜成形性能的影响分析

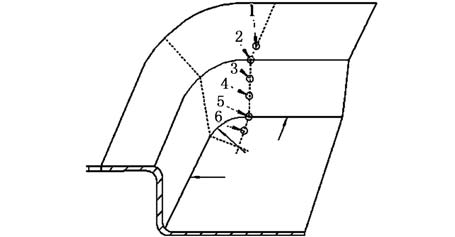

本文从铝塑膜拉深成形后厚度分布的角度分析各工艺参数对其成形性能的影响。铝塑膜拉深(盒形件拉深)时,凸缘变形区圆角处的拉深阻力大于直边的拉深阻力,圆角处的变形程度大于直边处的变形程度[12]。为尽可能反映各工艺参数对铝塑膜厚度分布的影响,在圆角位置径向选取6个点作为铝塑膜厚度测量点,如图5所示。

图5 有限元模型的厚度测量点

Fig.5 Measurement points of thickness for finite element model

1.3.1 压边力

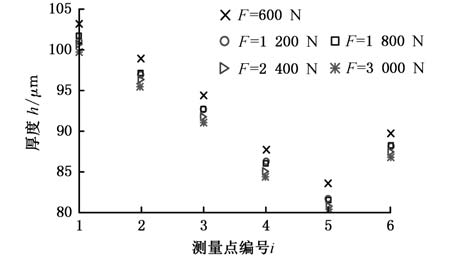

铝塑膜拉深成形过程中,坯料压边圈为铝塑膜提供摩擦抗力,通过增大铝塑膜内部拉应力来控制材料的流动,铝塑膜拉深部位由边缘及底部材料补偿,避免起皱。因此,压边力是铝塑膜成形的重要工艺参数,压边力过小,无法有效控制材料的流动,容易起皱;压边力过大,可能导致铝塑膜拉裂[13]。根据试验所采用铝塑膜材料面积和生产设备采用的面压压力计算压边力,选取的压边力F为600N、1 200N、1 800N、2 400N、3 000N,其他参数不变,进行铝塑膜拉深有限元仿真试验,并测量6个测量点处铝塑膜的厚度。

图6所示是不同压边力下铝塑膜的厚度分布。由图6可知,压边力太小,铝塑膜拉深成形材料流动多、易起皱,不能满足使用要求。随着压边力的增大,压边圈对铝塑膜的摩擦抗力相应增大,壳体底部和边缘对拉深部分进行补偿,导致材料流动性逐渐变差,铝塑膜成形时厚度相应减小。通过上述仿真分析发现,压边力最优值应在1 200~3 000N之间。

图6 不同压边力下铝塑膜的厚度分布曲线

Fig.6 Thickness distribution of aluminum film under different blank holder forces

1.3.2 模具圆角半径

模具结构参数为凸模圆角半径、模具转角半径、凸/凹模间隙等,其中,凸模圆角半径ra和模具转角半径rb是铝塑膜外壳拉深工艺中最为重要的参数。半径过小,拉深时容易产生针孔、破裂;半径过大,铝塑膜外壳角位部位弧度大,不能与电芯直角角位有效贴合,影响包装质量。为简化模型,将凸模圆角半径ra和模具转角半径rb定为相同值,根据生产设备所用模具尺寸选取ra为0.2mm、0.4mm、0.6mm、0.8mm、1.0mm,其他模具参数不变,进行铝塑膜拉深有限元仿真试验,并测量6个测量点铝塑膜的厚度。

图7所示为不同圆角半径下铝塑膜的厚度分布。由图7可知,圆角半径过小,成形铝塑膜厚度不均匀且边角处过薄,影响正常使用;随着圆角半径的增大,成形铝塑膜平均厚度相应增大,当圆角半径增大到一定值时,其对厚度影响越来越小。

1.3.3 摩擦因数

图7 不同圆角半径下铝塑膜的厚度分布

Fig.7 Thickness distribution of aluminum plastic film under different fillet radius

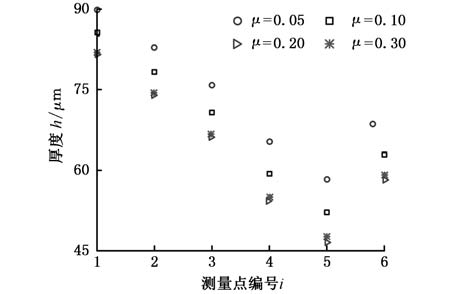

铝塑膜拉深成形过程中,摩擦因数不仅影响拉深力和压边力的大小,还直接影响铝塑膜坯料的成形性能和零件的表面质量[5],因此模具和铝塑膜之间的摩擦因数会对成形过程产生重要影响。本文所用的铝塑膜与模具间的摩擦因数通过试验测得,将铝塑膜与模具钢板放于水平试验平台上,进行拉力测试。在拉深成形过程中,压边圈与铝塑膜、凹模与铝塑膜的摩擦对成形质量影响较大,压边圈和凹模材料相同,因此选取铝塑膜与模具间的摩擦因数μ 为0.05(有润滑)、0.10、0.20、0.30,其他参数不变,进行铝塑膜拉深有限元仿真试验,并测量6个测量点铝塑膜的厚度。

图8所示是不同摩擦因数下铝塑膜的厚度分布。由图8可知,摩擦因数增大,成形铝塑膜平均厚度减小。当摩擦因数增大到一定值时,对成形铝塑膜平均厚度的影响无较大变化。结果表明,铝塑膜与模具之间有润滑剂时较合适。

图8 不同摩擦因数下铝塑膜的厚度分布

Fig.8 Thickness distribution of aluminum plastic film under different friction coefficients

1.3.4 拉深速度

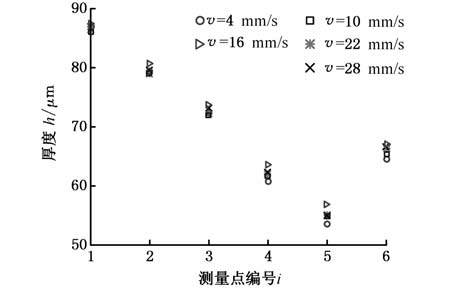

拉深速度对材料的流动补偿性能有一定影响。本文根据实际生产情况,选取拉深速度v为4mm/s、10mm/s、16mm/s、22mm/s、28mm/s,其他参数不变,进行铝塑膜拉深有限元仿真试验,并测量6个测量点处铝塑膜的厚度。

图9所示为不同拉深速度下铝塑膜的厚度分布。由图9可知,拉深速度过小,成形铝塑膜平均厚度较小;随着拉深速度的增大,成形铝塑膜平均厚度先减小、后增大;拉深速度为16mm/s时,铝塑膜拉深效果最好。

图9 不同拉深速度下铝塑膜的厚度分布

Fig.9 Thickness distribution of aluminum plastic film under different drawing speeds

1.3.5 模具间隙

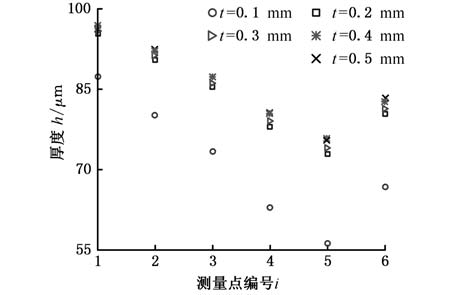

模具的间隙在拉深过程中会对铝塑膜产生校直和减薄等作用。本文根据铝塑膜厚度和模具相关参数,选取模具间隙t为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm,其他参数不变,进行铝塑膜拉深有限元仿真试验,并测量6个测量点处铝塑膜的厚度。

图10所示为不同模具间隙下铝塑膜的厚度分布。由图10可知,模具间隙100μm小于铝塑膜厚度113μm时,成形铝塑膜平均厚度显著减小;模具间隙大于铝塑膜厚度并逐渐增大时,成形铝塑膜平均厚度没有明显变化。铝塑膜包装对其壳体的几何形状要求严格,选择较小的模具间隙对铝塑膜壳体边部位置的校直有利。

图10 不同模具间隙下铝塑膜的厚度分布

Fig.10 Thickness distribution of aluminum plastic film under different die gaps

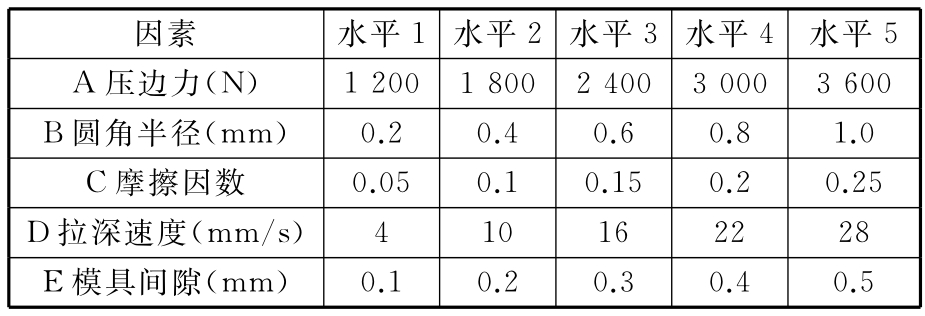

1.4 正交试验分析

本文选取压边力、模具圆角半径、摩擦因数、拉深速度和模具间隙作为试验因素,建立确定五因素五水平的正交试验,见表2。选择L25(55)正交表确定正交试验方案[14],并对25组数据进行有限元仿真试验,记录每组试验铝塑膜的成形厚度完成正交试验。

表2 铝塑膜拉深工艺正交试验表

Tab.2 Orthogonal test table of aluminum plastic film drawing process

因素 水平1 水平2 水平3 水平4 水平5 A压边力(N) 1 200 1 800 2 400 3 000 3 600 B圆角半径(mm) 0.2 0.4 0.6 0.8 1.0 C摩擦因数 0.05 0.1 0.15 0.2 0.25 D拉深速度(mm/s) 4 10 16 22 28 E模具间隙(mm) 0.1 0.2 0.3 0.4 0.5

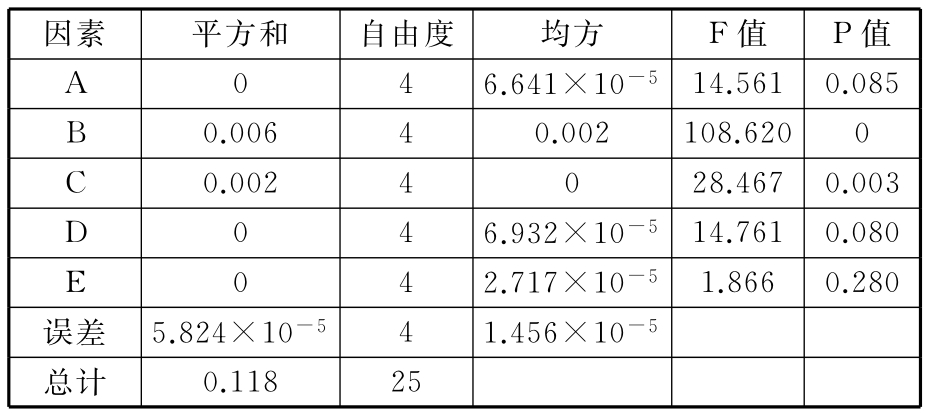

利用SPSS软件对正交试验所得数据进行方差分析。由表3所示方差分析结果可得,参数A~E 的 F 值依次为14.561、108.620、28.467、14.761、1.866,圆角半径对铝塑膜成形质量的影响最为显著,压边力、摩擦因数和拉深速度的影响较为显著,模具间隙的影响不显著。

表3 方差分析表

Tab.3 Variance analysis

注:R2=0.994(调整R2=0.966)

因素 平方和 自由度 均方 F值 P值A 0 4 6.641×10-5 14.561 0.085 B 0.006 4 0.002 108.620 0 C 0.002 4 0 28.467 0.003 D 0 4 6.932×10-5 14.761 0.080 E 0 4 2.717×10-5 1.866 0.280误差 5.824×10-5 4 1.456×10-5总计 0.118 25

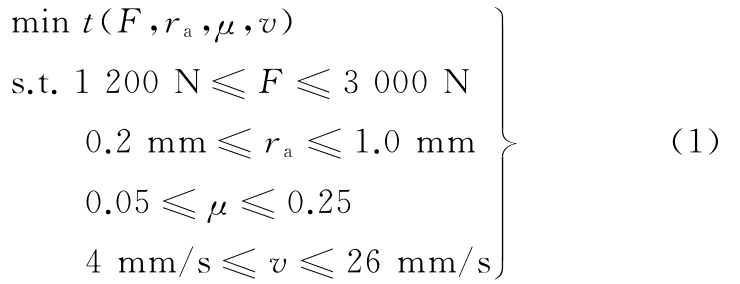

2 铝塑膜外壳拉深工艺参数优化

通过单因素试验和正交试验,分析了5种参数对铝塑膜成形性能的影响。铝塑膜拉深工艺影响因素包括几何非线性和材料非线性等非线性因素,工艺参数等对成形质量的影响是一个多目标非线性函数优化问题。为达到铝塑膜外壳拉深最优质量的目的,采用响应曲面法、拉丁超立方试验设计和多目标粒子群优化算法,对影响铝塑膜拉深成形质量的压边力F、模具圆角半径ra、摩擦因数μ和拉深速度v着重研究,模具间隙选取材料厚度的1.1倍。合格的锂离子电池包装用铝塑膜拉深后必须满足最薄处厚度不小于原来的50%。因此,将铝塑膜成形后最薄处厚度t(F,ra,μ,v)作为铝塑膜外壳拉深工艺优化的目标函数。目标函数如下:

2.1 响应曲面法和拉丁超立方试验设计

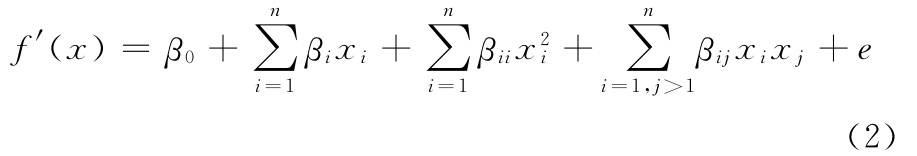

针对铝塑膜外壳拉深工艺这类多目标非线性优化问题,多采用近似模型(替代有限元模型)来简化计算。RSM通过对回归方程的分析求解最优工艺参数,既提高计算效率,又能得到可靠的优化设计[7]。本文的二阶响应曲面表达式为

式中,xi为设计变量;e 为残余误差;β0、βi、βii、βij为待定系数。

LHS是一种研究多因素的试验设计方法,每个变量水平只使用一次,可以有效避免重复抽样,具有较高的抽样效率。对设计变量F、ra、μ、v,利用LHS方法抽取40组样本作为各工艺参数设计变量在设计空间的采样。通过DYNAFORM软件对40组试验进行仿真,得到目标函数样本值表。

2.2 响应曲面建立

根据表1数据,采用最小二乘法拟合响应曲面,确定目标函数模型的待定系数,得到目标函数的响应模型:

对响应模型进行方差分析,相关系数R2为0.951 1,调整系数R2为0.867 7,表明模型拟合程度良好,误差小,可以代替真实有限元模型进行优化分析。

2.3 基于多目标粒子群优化的算法研究

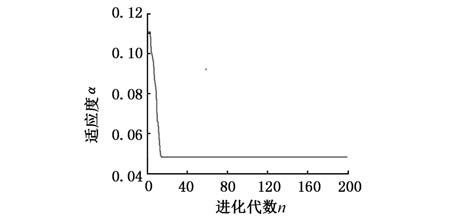

本文结合MOPSO算法对上述响应模型进行极值寻优,实现对铝塑膜外壳拉深工艺优化的分析。根据企业生产需求,模具圆角半径ra越小越适宜,因此需要在MOPSO算法的基础上对参数ra增加权重系数η,在寻求最优工艺参数时,使模具圆角半径ra尽可能达到最小值。设置初始种群规模为200,权重为2.0,学习因子为1.5,最大迭代次数为200[15]。适应度如图11所示,迭代20次以后,粒子达到最优,得到最优工艺参数:F=2 121 N,ra=0.4mm,μ=0.07,v=6mm/s。

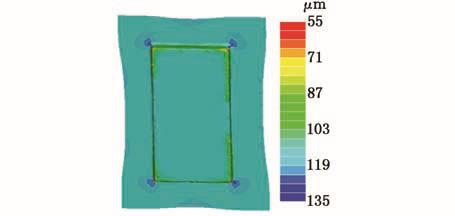

对多目标优化后的参数进行验证,将所得参数与优化前的参数作为对比试验数据输入到DYNAFORM软件中进行仿真分析。优化后的铝塑膜拉深工艺成形质量较之前提高,并且没有发生明显拉裂现象。图12为优化后拉深成形铝塑膜厚度云图,铝塑膜最薄处厚度为55μm且厚度最薄处全位于壳体边角部位,优化后的拉深工艺能使成形铝塑膜满足锂电池成形铝塑膜外壳必备条件,最薄处大于原来铝塑膜厚度113μm的50%。

图11 适应度曲线

Fig.11 Fitness curve

图12 优化后成形铝塑膜厚度云图

Fig.12 Thickness ofaluminum plastic film after optimization

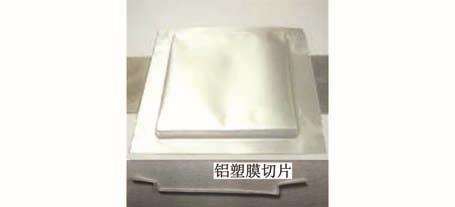

将锂电池铝塑膜冲壳机工艺参数调整为优化后所得工艺参数,对铝塑膜进行拉深试验以验证优化结果是否可靠。拉深成形铝塑膜壳体如图13所示。先采用工业上传统的暗室观测法对成形铝塑膜壳体进行检查,确定其没有鱼眼、针孔、破裂等缺陷。再将铝塑膜壳体沿成形厚度最薄的边角位置裁剪,测量4个边角部位的厚度,其最小值为58μm,证明上述优化结果满足铝塑膜生产条件。

图13 铝塑膜壳体与切片

Fig.13 Aluminum plastic film shell and section

3 结论

(1)压边力和模具摩擦因数直接影响铝塑膜材料流动性能,而铝塑膜拉深中,主要由壳体底部和边缘对拉深部分进行材料流动补偿。压边力取2 121N,模具摩擦因数取0.07时,铝塑膜材料流动补偿性最佳。

(2)模具圆角半径对铝塑膜成形性能影响最为显著,最优的模具圆角半径为0.4mm,既满足使用条件,又不会降低铝塑膜成形质量。

(3)铝塑膜壳体边角位置成形厚度最小,对边角位置厚度的控制和测量可以提高生产检测效率,为避免“角位破损”问题提供理论参考。

[1] WAN Lingyu,BIAN Peiwen.The Performance Evaluation Method of Polymer Lithium Battery Flexible Packaging Materials Plastic Film[J].Technology Wind,2016(7):8.

[2] CHEN F K,HUANG T B,CHANG C K.Deep Drawing of Square Cups with Magnesium Alloy AZ31Sheets[J].International Journal of Machine Tools and Manufacture,2003,43:1553-1559.

[3] 赵文亮.薄板拉深成形有限元模拟中的关键技术及应用研究[J].潍坊学院学报,2005(2):59-61.ZHAO Wenliang.A Study on the Key Techniques and Application of Finite Element Simulation of the Blank Drawing[J].Journal of Weifang University,2005(2):59-61.

[4] 顾善德.不锈钢深拉深件口部开裂初探[J].锻压技术,1990(5):32-35.GU Shande.Study on Cracking of Stainless Steel Deep Drawing Parts[J].Forging and Stamping Technology,1990(5):32-35.

[5] 赵振铎,刘清津,王玉森.不锈钢薄板拉深工艺中的摩擦与润滑[J].锻压机械,1997(2):33-35.ZHAO Zhenduo,LIU Qingjin,WANG Yusen,et al.Friction and Lubrication in Stainless Steel Sheet Drawing[J].Forging Press,1997(2):33-35.

[6] 彭宜昌.镀镍金属薄板冲压成形工艺参数研究及优化设计[D].湘潭:湘潭大学,2014.PENG Yichang.Research and Optimization Design of Process Parameters on the Deep Drawing of Nickel-coated Sheet[D].Xiangtan:Xiangtan University,2014.

[7] 寇福俊,杨晓川,李恒奎,等.基于响应曲面法和粒子群算法的铝型材挤压模具优化设计[J].现代制造技术与装备,2011(4):4-6.KOU Fujun,YANG Xiaochuan,LI Hengkui,et al.Optimal Design of Aluminum Profile Extrusion Die Based on Response Surface Method and Particle Swarm Algorithm[J].Modern Manufacturing Technology and Equipment,2011(4):4-6.

[8] 张鹏博,张晓华,王训,等.锂离子电池用铝塑复合膜精密冲压工艺研究[J].热加工工艺,2016,43(7):167-170.ZHANG Pengbo,ZHANG Xiaohua,WANG Xun,et al.Study on Precision Stamping Process of Alplastic Compound Film for Li-ion Battery[J].Hot Working Technology,2016,43(7):167-170.

[9] 周亮,徐梦漪,叶孝兆,等.锂离子电池软包装铝塑复合膜的研究进展[J].轻工科技,2013(2):28-29.ZHOU Liang,XU Mengyi,YE Xiaozhao,et al.Research Progress of Lithium-ion Battery Packaging Aluminum-plastic Composite Membrane[J].Light Industry Science and Technology,2013(2):28-29.

[10] 秦楠.锂离子电池用软包装复合材料的制备及其性能研究[D].合肥:合肥工业大学,2010.QIN Nan.Preparation and Properties of Flexible Packaging Materials for Lithium-ion Batteries[D].Hefei:Hefei Polytechnic University,2010.

[11] 陈涛,李光耀,孙光永.覆盖件冲压仿真参数化建模方法[J].中国机械工程,2008,19(19):2292-2296.CHEN Tao,LI Guangyao,SUN Guangyong.Parametric Modeling Method for Panel Stamping Simulation[J].China Mechanical Engineering,2008,19(19):2292-2296.

[12] 冯小龙.基于支持向量机回归算法的薄板冲压成形工艺参数优化[D].长沙:湖南大学,2013.FENG Xiaolong.Optimization of Sheet Metal Forming Process Parameter Based on Support Vector Machine Regression Algorithm[D].Changsha:Hunan University,2013.

[13] 李二玲,邓沛然,杨尚磊,等.薄板拉深过程中压边力与破裂关系的研究[J].锻压技术,2014,39(6):55-59.LI Erling,DENG Peiran,YANG Shanglei,et al.Analysis of Blank Holder Force and Fracture during the Process of Deep Drawing for Thin Sheet[J].Forging &Stamping Technology,2014,39(6):55-59.

[14] 闫盖,郑燕萍,张文彦,等.基于正交试验的板料冲压成形工艺参数优化[J].热加工工艺,2013,42(17):94-97.YAN Gai,ZHENG Yanping,ZHANG Wenyan,et al.Process Parameters Optimization of Sheet Stamping Forming Based on Orthogonal Experiment[J].Hot Working Technology,2013,43(17):94-97.

[15] 李方义,李光耀,李洪周,等.区间不确定多目标优化算法在薄板冲压成形中的应用研究[J].中国机械工程,2010,21(13):1609-1613.LI Fangyi,LI Guangyao,LI Hongzhou,et al.Application of Interval Uncertainty Multi-objective Optimization Algorithm in Sheet Stamping[J].China Mechanical Engineering,2010,21(13):1609-1613.

[16] 余世浩,赵锐敏,李佳琪,等.基于多目标粒子群算法的冲压成形工艺优化[J].热加工工艺,2014,44(1):144-147.YU Shihao,ZHAO Ruimin,LI Jiaqi,et al.Process Optimization of Sheet Metal Stamping Based on Multi-objective Particle Swarm Algorithm[J].Hot Working Technology,2014,44(1):144-147.