0 引言

表面粗糙度是体现已加工零部件表面质量的重要参数之一,不仅会影响工件的配合性质和工作精度,而且会影响工件强度、耐磨性和抗腐蚀性能[1-3]。LIN 等[4]研究发现,当非晶合金材料表面粗糙度从6.3μm降至0.04μm时,其疲劳强度提高了25%。因此,准确快速地测量表面粗糙度对研究材料性能具有重要意义。

表面粗糙度的测量方法一般分为接触法和非接触法两种。以触针法[5]为代表的接触法只适用于硬度高表面致密的材料,会对材料表面造成损伤,且精度较低。非接触法主要包括干涉显微镜法和超声法等[6-9],其中干涉法实验过程繁琐,检测效率低,而超声法具有效率高、不破坏试块且精度高等优点,所以有必要研究粗糙度对超声信号的影响,建立粗糙度的超声评价模型,实现表面粗糙度及材料微观结构的超声一体化评价。卢超等[7]通过超声反射频谱的方法,建立了反射系数与表面均方根粗糙度系数的理论模型;BLESSING等[8]根据背散射波相对幅值大小给出了粗糙度评价的理论曲线;GATABI等[9]应用多普勒超声检测方式进行了表面粗糙度的测量。但以上方法仅用单一参数对粗糙度进行评价,未综合考虑其他因素的影响,导致随机误差较大。

为避免单一指标所带来的系统误差和随机误差,产生更好的非线性拟合性能,本文利用超声波在粗糙界面反射回波的差异性,引入回波幅值的空间均值、离差率和时空平均功率3个参数同时描述表面回波的信号特征。又考虑到粗糙度与各参数之间不是简单的线性关系,而是多项式曲线关系,利用主成分分析[10-11](principal component analysis,PCA)法将数据从高维空间投影到低维空间,所得到较少数目的特征变量能更集中地反映原变量所包含的变化信息,摒弃冗余信息,去除数据相关性,减小噪声影响,最终推导出关于粗糙度的多参数超声评价模型。为了验证本文粗糙度超声评价方法的实用性,将本方法应用到晶粒尺寸的评价中,以实现粗糙度与晶粒尺寸的一体化检测。

1 超声评价方法

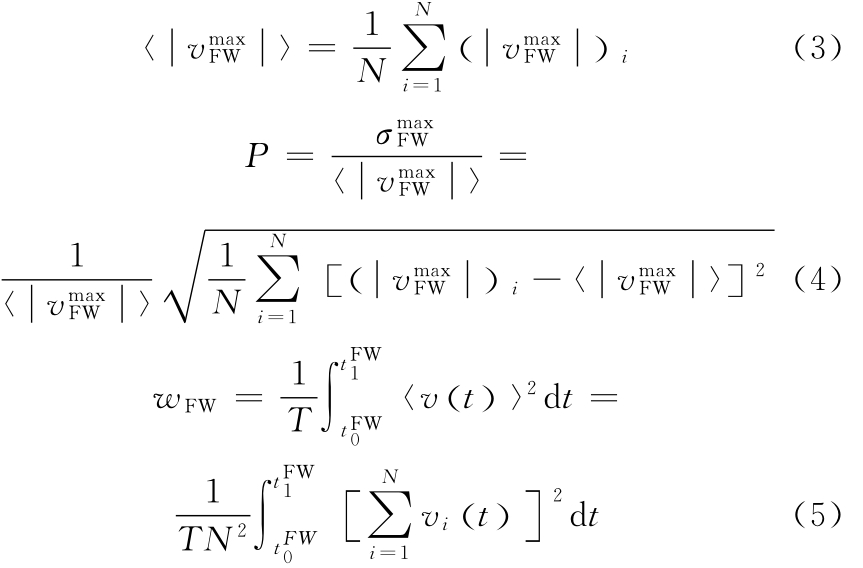

超声信号因试块粗糙度的不同,会发生不同程度的反射,接收到的表面回波也大不相同。根据超声波入射到试块粗糙表面的自由应力边界条件,反射系数和透射系数可修正为[12]

其中,h为试块表面粗糙度;kf、kL分别为在水中和试块中的波数;R0、T0分别为表面光滑时的反射系数和透射系数。由此可知所接收的表面回波也会因粗糙度而产生差异性,粗糙度越大,反射系数和投射系数越小,导致表面回波越小,且这种差异性是与空间相关的,即采集同一粗糙度试块不同位置的A波信号进行分析,可发现各空间点位得到的波形是不同的。假设一次表面回波随空间的变化是正态的,用一次表面回波最大幅值的空间均值、离差率和时空平均功率来评价粗糙度值,即

式中,vi(t)为第i个空间点位所采集的超声信号;( )i为第i个信号中表面回波的最大值;N 为总点位数;〈

)i为第i个信号中表面回波的最大值;N 为总点位数;〈 〉为表面回波最大幅值的空间均值,〈〉表示空间平均;P为离差率

〉为表面回波最大幅值的空间均值,〈〉表示空间平均;P为离差率 为所有点位表面回波最大幅值的空间标准差;wFW为时空平均功率

为所有点位表面回波最大幅值的空间标准差;wFW为时空平均功率 为闸门起点;t 1FW 为闸门终点;T为采样时间长度。

为闸门起点;t 1FW 为闸门终点;T为采样时间长度。

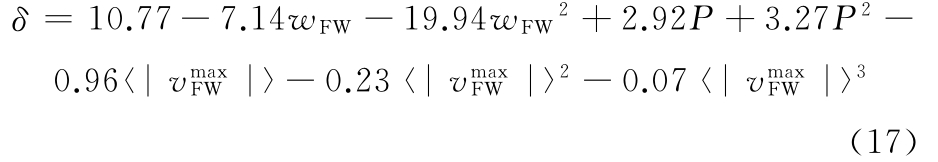

对于多因素高维的回归模型,若直接拟合计算,其结果将引进各位数据的相关性,而PCA作为一种常用的回归模型前处理方法,可实现对多维数据的降维。在实际实验结果中,回波的幅值均值、离差率和平均功率与粗糙度成多项式曲线关系,假设粗糙度δ最高与各参数的幂函数〈| |〉m0、Pm1 和 (w F W )m2相关,建立非线性回归模型:

|〉m0、Pm1 和 (w F W )m2相关,建立非线性回归模型:

其中,C1 为常数项;aj、bj、cj 为待定系数。首先构建标准化数据矩阵,将m0+m1+m2个变量和n 个观测样本放到矩阵X* ∈Rn×(m0+m1+m2)中,并采用式(6)进行标准化[10-11]:

其中, 为X*中第j行k列变量值;

为X*中第j行k列变量值; 分别为第k个变量的均值和标准差。这时得到标准化矩阵X。对X作主元分析,首先需要求得X的协方差矩阵[10]:

分别为第k个变量的均值和标准差。这时得到标准化矩阵X。对X作主元分析,首先需要求得X的协方差矩阵[10]:

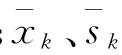

X可分解为

式中 为X的模型值;E为误差;tj为得分矢量;pj为负荷矢量;l为主元数量;Z为得分矩阵;P为主元负荷矩阵;Z*为残差得分矩阵;P*为残差负荷矩阵。

为X的模型值;E为误差;tj为得分矢量;pj为负荷矢量;l为主元数量;Z为得分矩阵;P为主元负荷矩阵;Z*为残差得分矩阵;P*为残差负荷矩阵。

通常采用主元累计贡献率确定主元数目l[13],即

其中,λj为R 的特征值,且λ1>λ2>…>λm0+m1+m2>0,Q 为控制限,一般可取0.85~0.95[14]。利用PCA 处理后的数据,对所得的主元得分矩阵进行多元回归,可得

其中,B为主元回归模型系数矩阵,C2为常数。再将原始的被测量代入各主元后,即可消除原始变量间相关性并降噪。粗糙度的评价模型为

2 实验结果与分析

2.1 实验准备

首先对选用的304不锈钢棒材进行线切割加工,得到6个外形尺寸均为25×20mm的坯料,编号记为 No.1~No.5和T1。其中,No.1~ No.5不进行任何热处理,认为其内部微观组织一致。验证试块T1用高温炉加热至1080℃,保温2h,对试块进行一次去应力退火,使其晶粒长大,作为应用验证试块。

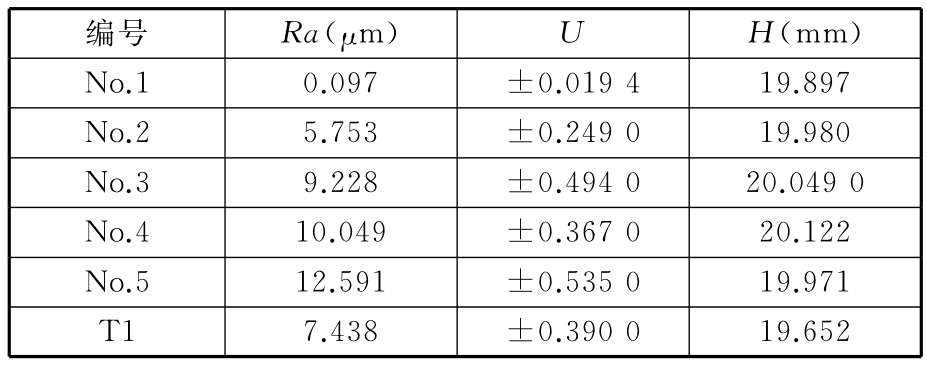

采用电火花工艺处理试块的上下表面,改变切割速度及单个脉冲能量,使得各个试块表面粗糙度呈梯度分布。用型号为TR210的TIME手持式测试仪测量粗糙度,测试仪通过内置的驱动机构在试块表面移动,利用位移传感器记录触针位移,得到与表面粗糙度成比例的模拟信号,最后将电信号转化为数字信号,经过数字滤波和参数计算,得到试块的表面粗糙度的廓算术平均偏差,即平均粗糙度Ra。实验采集每个试块Ra值各10组,并计算其平均值及其简化不确定度U:

其中,SRa为测量值的标准差;ΔRa为测量仪的最小分度值,取5nm。再测量各个试块厚度H,结果见表1。

表1 各试块厚度及粗糙度参数

Tab.1 The thickness and roughness parameters of each blcks

编号 Ra(μm) U H(mm)No.1 0.097 ±0.019 4 19.897 No.2 5.753 ±0.249 0 19.980 No.3 9.228 ±0.494 0 20.049 0 No.4 10.049 ±0.367 0 20.122 No.5 12.591 ±0.535 0 19.971 T1 7.438 ±0.390 0 19.652

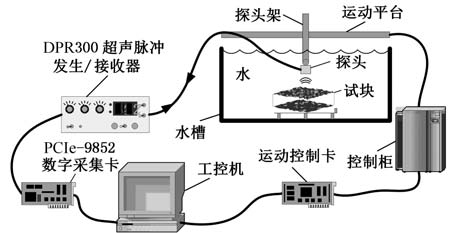

采用图1所示的超声检测系统对试块进行C扫描数据采集。该系统由JSR DPR 300超声脉冲信号发生/接收器和水浸纵波探头构成。通过ADLINK PCIe-9852高速数据采集卡实现超声信号的采集,其采样频率为200MHz。使用DMC2610PCI总线6轴运动控制卡及六自由度运动平台精确控制水声距。实验选用GE-IPA 10.6.3型水浸纵波聚焦探头,频率为10MHz,焦距为75mm。将焦点聚焦在试块表面,扫描速度设为4mm/s,步距为0.4mm。设置闸门提取每个点位的表面回波信号,同时为保证表面回波不削峰,增益设为20dB。

图1 超声信号采集系统示意图

Fig.1 Ultrasonic signal acquisition system

2.2 模型的建立

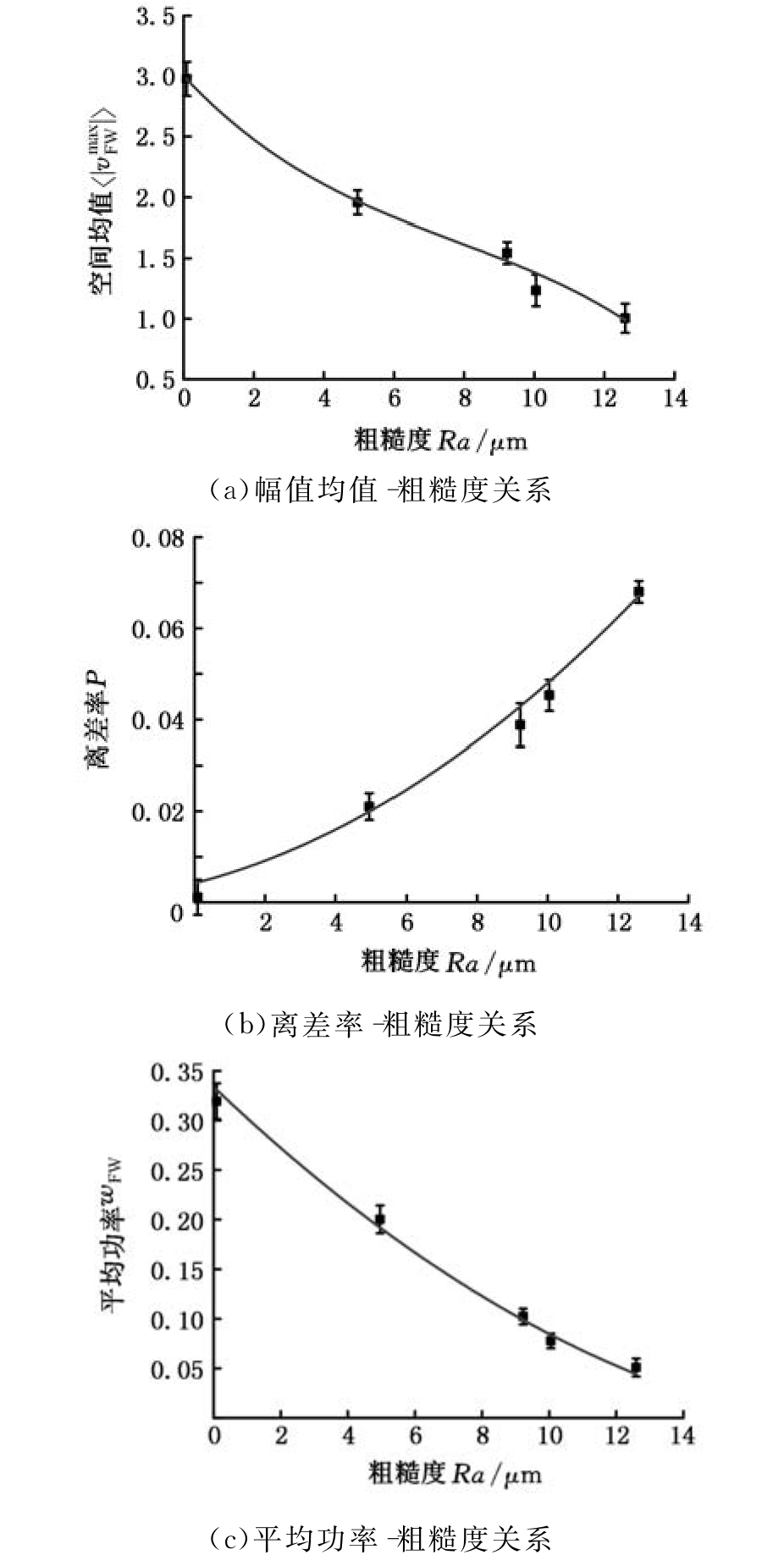

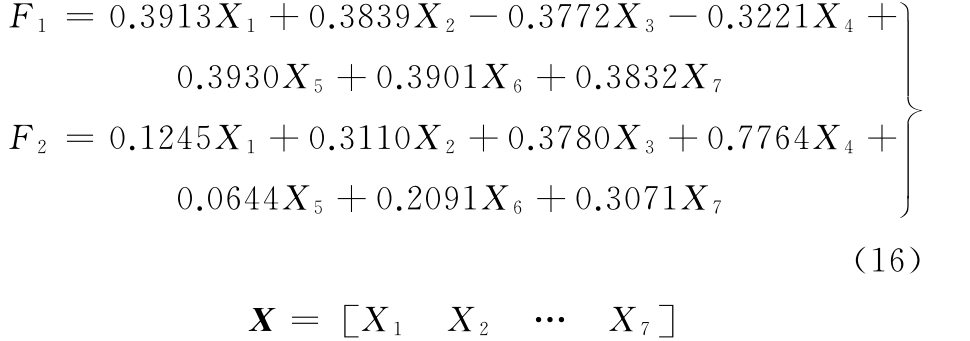

对所有试块分别进行C扫描实验,提取各个试块中心区域内的表面回波作为特征量,根据式(3)~式(5)分别计算表面回波的〈|vmaxFW|〉、P 和wFW。由图2可见,这3个参数都随粗糙度变化呈非线性波动。对平均幅值、离差率和平均功率依此采用3次、2次和2次拟合时,相关系数均大于0.95,拟合效果良好,即确定式(4)中m0=3,m1=2,m3=2。再通过式(12),得到前两个主元贡献率为0.916和0.079,贡献率累计达到0.995,认为原始数据信息全部被表征出来,确定主元数目l=2,则第一、第二主元的表达式分别为

图2 不同参数与粗糙度关系

Fig.2 Relation of different parameters-roughness

其中,X为各列变量值,再将前两个主元代入式(13),得到主元回归系数矩阵B=[7.544 -1.905],计算得到消除了相关性的粗糙度超声综合评价模型为

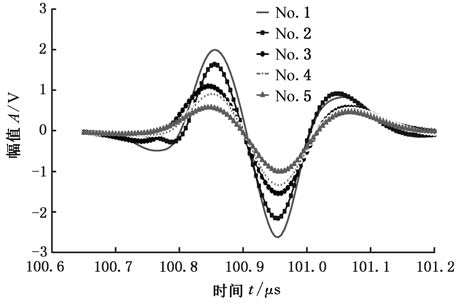

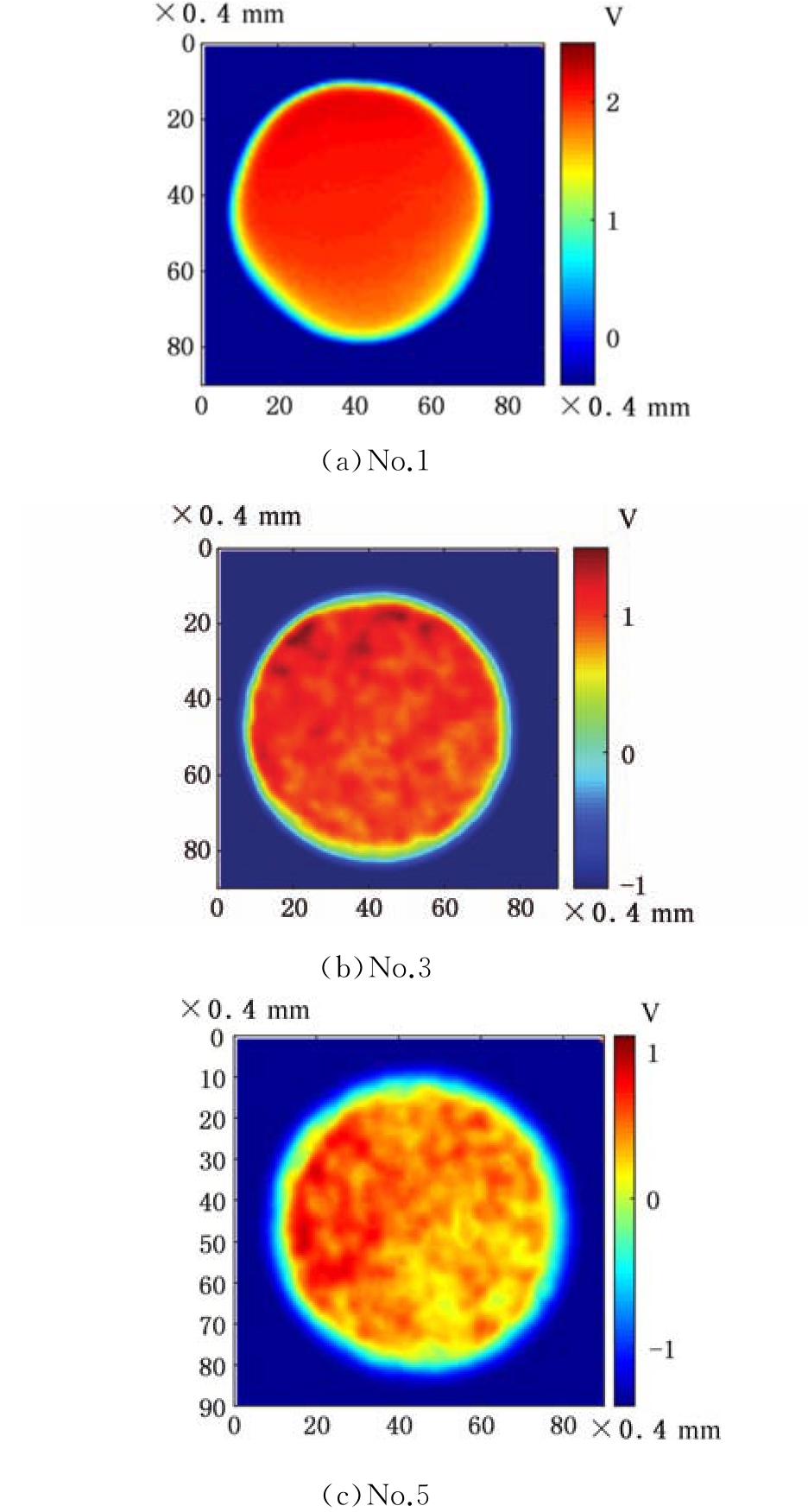

选取各试块的C扫描数据,提取整个中间区域内数据点的A波,得到空间平均表面回波图(图3),可看出粗糙度对表面回波幅值影响较大。再选取 No.1、No.3和 No.5试块表面回波的峰值作为特征量的成像图(图4);随着试块粗糙度的增大,表面回波的幅值显著减小,说明平均功率也减小。从物理学方面分析,材料表面越粗糙,入射到试块中的超声能量越少,导致探头接收的能量减少,幅值降低。

图3 空间平均表面回波图

Fig.3 The mean signals of the front-wall echo

2.3 有效性分析

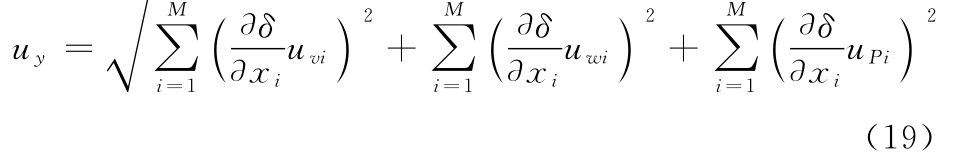

为进一步说明该模型的有效性,引入测量不确定度的概念,〈|vmaxFW|〉多次测量的标准差

其中,测量次数k>6,x-为多次测量的算术平均数,xi是第i次的测量值。同理可得到P和wFW的标准差uPi、uwi,则通过模型得到最终粗糙度值δ的间接测量不确定度传播式[15]:

式中,M 为3个参数不确定度的分量。

图4 表面回波C扫描成像图

Fig.4 C-images of the front-wall echo

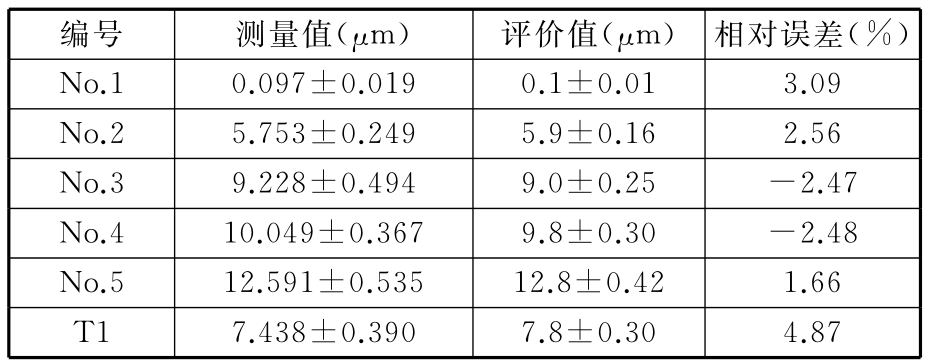

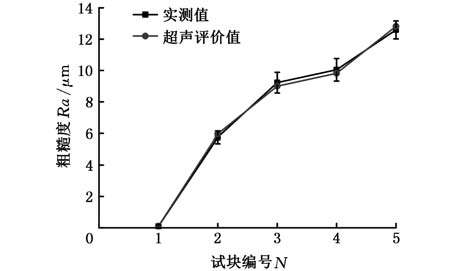

从初始样本中随机选取3个试块进行对比实验,获取多组超声实验数据,代入式(17)得出粗糙度评价值,通过式(18)和式(19)计算评价值的不确定度,并与测试仪所测得的粗糙度值进行比较,见表2,模型所得出的粗糙度评价值与实测值最大误差为3.09%。通过图5可看出两者吻合良好,能有效测量出粗糙度值,而模型的不确定度相对于测量的不确定度明显减小,说明该模型对测量结果正确性的可信度更高,更加接近真值所处范围,也进一步验证了模型的可靠性。

表2 粗糙度评价结果对比

Tab.2 Analysis of roughness obtained using different methods

编号 测量值(μm) 评价值(μm) 相对误差(%)No.1 0.097±0.019 0.1±0.01 3.09 No.2 5.753±0.249 5.9±0.16 2.56 No.3 9.228±0.494 9.0±0.25 -2.47 No.4 10.049±0.367 9.8±0.30 -2.48 No.5 12.591±0.535 12.8±0.42 1.66 T1 7.438±0.390 7.8±0.30 4.87

图5 超声评价结果误差

Fig.5 The error of ultrasonic method

3 一体化评价实例

超声法能够快速有效地评价材料内部缺陷[16]、晶粒尺寸[17]、增强相含量和孔隙率等。为进一步将本文粗糙度评价模型应用到晶粒尺寸中,根据文献[18],由表面粗糙度所引起的衰减系数

其中,h为试块表面粗糙度值, 分别为理想状态下 (即试块表面光滑)的反射系数和透射系数。将粗糙度评价值代入式(20)即可计算出粗糙度引起的界面衰减大小,从而剔除对散射衰减的干扰,降低晶粒尺寸评价的误差。

分别为理想状态下 (即试块表面光滑)的反射系数和透射系数。将粗糙度评价值代入式(20)即可计算出粗糙度引起的界面衰减大小,从而剔除对散射衰减的干扰,降低晶粒尺寸评价的误差。

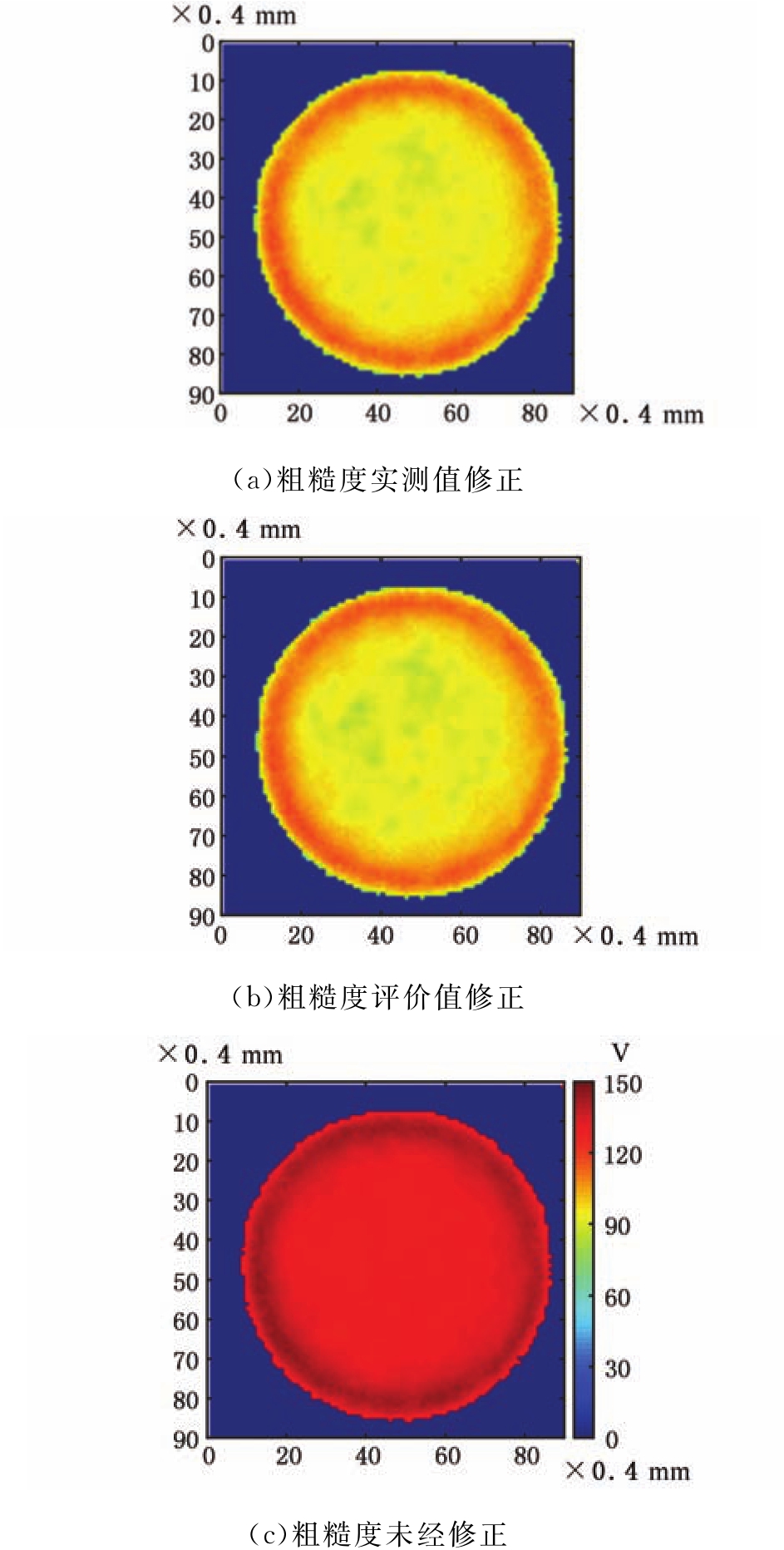

对T1试块进行C扫描实验,提取平均功率、最大幅值均值和离差率并代入式(17),得到粗糙度评价值为7.923μm,与粗糙度测试仪测出结果相差5.05%。将两个粗糙度值分别代入式(20),进行衰减系数修正,最终得出晶粒尺寸评价值。最后进行磨样和抛光,配制化学成分(体积分数)为20%HF+10%HNO3+70%H2O的腐蚀剂进行20min的腐蚀,在Leica公司的DM4000M型金相显微镜系统中获取试块的金相图,根据GB6394-2002标准测得其晶粒尺寸大小为90.35μm。用粗糙度实测值和评价值最终得到的晶粒尺寸成像图如图6a和图6b所示,可看出通过粗糙度修正后所评价的晶粒尺寸和实际相差无几,且与金相法所测出的晶粒尺寸相差4.17%。

衰减系数未经修正的晶粒尺寸成像图见图6c。可看出,粗糙度值未经过修正所得到的晶粒尺寸明显大于实际晶粒尺寸值,说明所提出的模型用于晶粒尺寸评价问题是有效可行的。其中,试块边缘处的圆圈是由衰减成像的边缘效应导致的,这在超声测量实验中是难以避免的,但不影响试块中央部分的实验分析。

图6 T1试块晶粒尺寸成像图

Fig.6 The grain size of T1sample images

4 结论

(1)本文运用PCA法有效剔除了粗糙度超声评价中各参数之间的相关性,建立了有效的多参数超声评价模型。

(2)以不同线切割工艺制备的304不锈钢试块为试验对象,并与粗糙度仪的粗糙度测量结果进行对比,结果验证了本文方法的有效性。

(3)对于其他工艺及材质的粗糙度评价,只需更换参与建模的已知条件,说明本文方法具有一定的普适性。

[1] 郑远谋.机械加工和表面粗糙度对金属材料硬度测试数据的影响[J].理化检验(物理分册),2000,36(11):486-489.ZHENG Yuanmou.The Effect of Mechanical Processing and Surface Roughness to Metal’s Hardness Measurent [J].Physical Testing and Chemical Analysis(Part A:Physical Testing),2000,36(11):486-489.

[2] LIN Tao,HU Yong,KONG Lingti,et al.Effect of Surface Roughness on Plasticity of Zr52.5Cu17.9Ni14.6Al10Ti5Bulk Metallic Glass[J].Transactions of Nonferrous Metals Society of China,2012,22(6):1407-1411.

[3] 张霖,赵东标,张建明,等.微细端铣削工件表面粗糙度的研究[J].中国机械工程,2008,19(6):658-661.ZHANG Lin,ZHAO Dongbiao,ZHANG Jianming,et al.Study on Surface Roughness of Part in the Micro-end-milling Process[J].China Mechanical Engineering,2008,19(6):658-661.

[4] LIN Songsheng,ZHOU Kesong,DAI Mingjiang,et al.Effects of Surface Roughness of Substrate on Properties of Ti/TiN/Zr/ZrN Multilayer Coatings[J].Transactions of Nonferrous Metals Society of China,2015,25(2):451-456.

[5] 韩香娥,吴振森.金属基及涂层表面粗糙度的测量方法研究[J].应用光学,1996,17(1):38-43.HAN Xiang’e,WU Zhensen.Study of Measuring Method of Surface Roughness for Metal Base and Coating[J].Journal of Applied Optics,1996,17(1):38-43.

[6] 赵学增,周莉莉,王伟杰.入射角对激光散斑测量表面粗糙度的影响[J].中国机械工程,2003,14(7):563-564.ZHAO Xuezeng,ZHOU Lili,WANG Weijie.Influence of Incidence Angle on the Measurement of Surface Roughness by Laser Speckle [J].China Mechanical Engineering,2003,14(7):563-564.

[7] 卢超,邬冠华,马国威.航空钛合金板胶接表面粗糙度的超声测量[J].测试技术学报,2008,22(1):59-65.LU Chao,WU Guanhua,MA Guowei.Improved Pulsed Ultrasonic Spectroscopy for Adhesive Surface Roughness Measurement of Aerial Titanium Alloy Plates[J].Journal of Test and Measurement Technology,2008,22(1):59-65.

[8] BLESSINGN G V,EITZEN D G.Ultrasonic Sensor for Measuring Surface Roughness[C]//Congress on Optical Science and Engineering.International Society for Optics and Photonics.Hamburg,1989:281-289.

[9] GATABI J R,GATABI I R.A Novel Doppler Based Ultrasonic Surface Roughness Measurement[C]//Proceedings of 2005IEEE International Ultrasonics Symposium.Rotterdam,Netherlands,2005:1460-1463.

[10] 姜万录,吴胜强,刘思远.指数加权动态核主元分析法及其在故障诊断中应用[J].机械工程学报,2011,47(3):63-68.JANG Wanlu,WU Shengqiang,LIU Siyuan.Exponentially Weighted Dynamic Kernel Principal Component Analysis Algorithm and Its Application in Fault Diagnosis[J].Journal of Mechanical Engineering,2011,47(3):63-68.

[11] 张敏龙,王涛,王旭平,等.分步动态自回归核主元分析及其在故障诊断中应用[J].计算机应用,2016,36(5):1464-1468.ZHANG Minlong,WANG Tao,WANG Xuping,et al.Step Dynamic Auto-regression Kernel Principal Component Analysis and Its Application in Fault Diagnosis[J].Journal of Computer Applications,2016,36(5):1464-1468.

[12] NAGY P B,ADLER L.Surface Roughness Induced Attenuation of Reflected and Transmitted Ultrasonic Waves[J].The Journal of the Acoustical Society of America,1987,82(1):193-197.

[13] 张晨昕,李雄兵,宋永锋,等.考虑水声距的晶粒尺寸超声衰减评价模型[J].中南大学学报 (自然科学版),2016,47(4):1151-1157.ZHANG Chenxin,LI Xiongbing,SONG Yongfeng,et al.Ultrasonic Attenuation Evaluation Model of Grain Size Considering Water Depth [J].Journal of Central South University (Science and Technology),2016,47(4):1151-1157.

[14] 余建波.基于智能学习模型的制造过程质量控制理论与方法论研究[D].上海:上海交通大学,2009:53-55.YU Jianbo.Studying of Manufacturing Process Quality Control Theory and Methodology Based on Intelligent Learning Model[D].Shanghai:Shanghai Jiao Tong University,2009:53-55.

[15] 周克省.大学物理实验教程[M].长沙:中南大学出版社,2001:21-27.ZHOU Kesheng.University Physics Experiment Course[M].Changsha:Central South University Press,2001:21-27.

[16] RAJ B,JAYAKUMAR T,PALANICHAMY P,等.超声波无损检测对缺陷、微观组织和残余应力的测定[J].中国机械工程,1997,8(3):7-9.RAJ B,JAYAKUMAR T,PALANICHAMY P,et al.Ultrasonic Nondestructive Testing of Defects,Microstructure and Residual Stress [J].China Mechanical Engineering,1997,8(3):7-9.

[17] 马世伟,袁康.SUS306不锈钢平均晶粒尺寸的超声无损检测及其评价[J].上海大学学报,2010,16(2):125-129.MA Shiwei,YUAN Kang.Nondestructive Ultrasound Test and Evaluation of Average Grain Diameter in Sus306Stainless Steel [J].Journal of Shanghai University,2010,16(2):125-129.

[18] LI Xiongbing,HAN Xiaoqin,ARGUELLES A P,et al.Evaluating Grain Size in Polycrystals with Rough Surfaces by Corrected Ultrasonic Attenuation[J].Ultrasonics,2017,78:23-29.