0 引言

激光拼焊是将几块不同厚度(或不同材质)的钢板在冲压成形前用激光对焊在一起的工艺方法[1]。不等厚板激光拼焊技术广泛应用于白车身制造,通过合理分配钢板厚度,在不降低强度和安全性的前提下实现了汽车的轻量化和节能减排[2-3]。

由于激光光斑直径很小,焊接时能够熔化的宽度有限,因此对焊前钢板对接边缘形成的间隙有严格限制[4]。过大的间隙将导致漏光及熔化的金属不足,引发焊缝凹陷、咬边等缺陷[5-7],因此间隙是激光拼焊中亟需解决的重要问题。碾压技术是解决间隙问题的有效方法。

碾压技术在瑞士Soudronic公司的生产线上有所应用,目前处于技术保密阶段,国内在该领域的研究处于空白状态。

碾压过程中的金属变形是一个复杂的非线性过程,碾压效果受碾压轮的结构参数、碾压工艺参数、材料属性、温度条件、摩擦润滑等诸多因素影响,碾压轮结构参数的影响最为直接。由于生产线上的空间限制,碾压轮必须设计成很薄的盘形,但碾压工艺对其强度和刚度要求又很高,因此碾压轮结构设计的优劣直接影响碾压质量,对碾压轮结构参数进行优化具有重要意义。

1 碾压轮结构参数优化设计

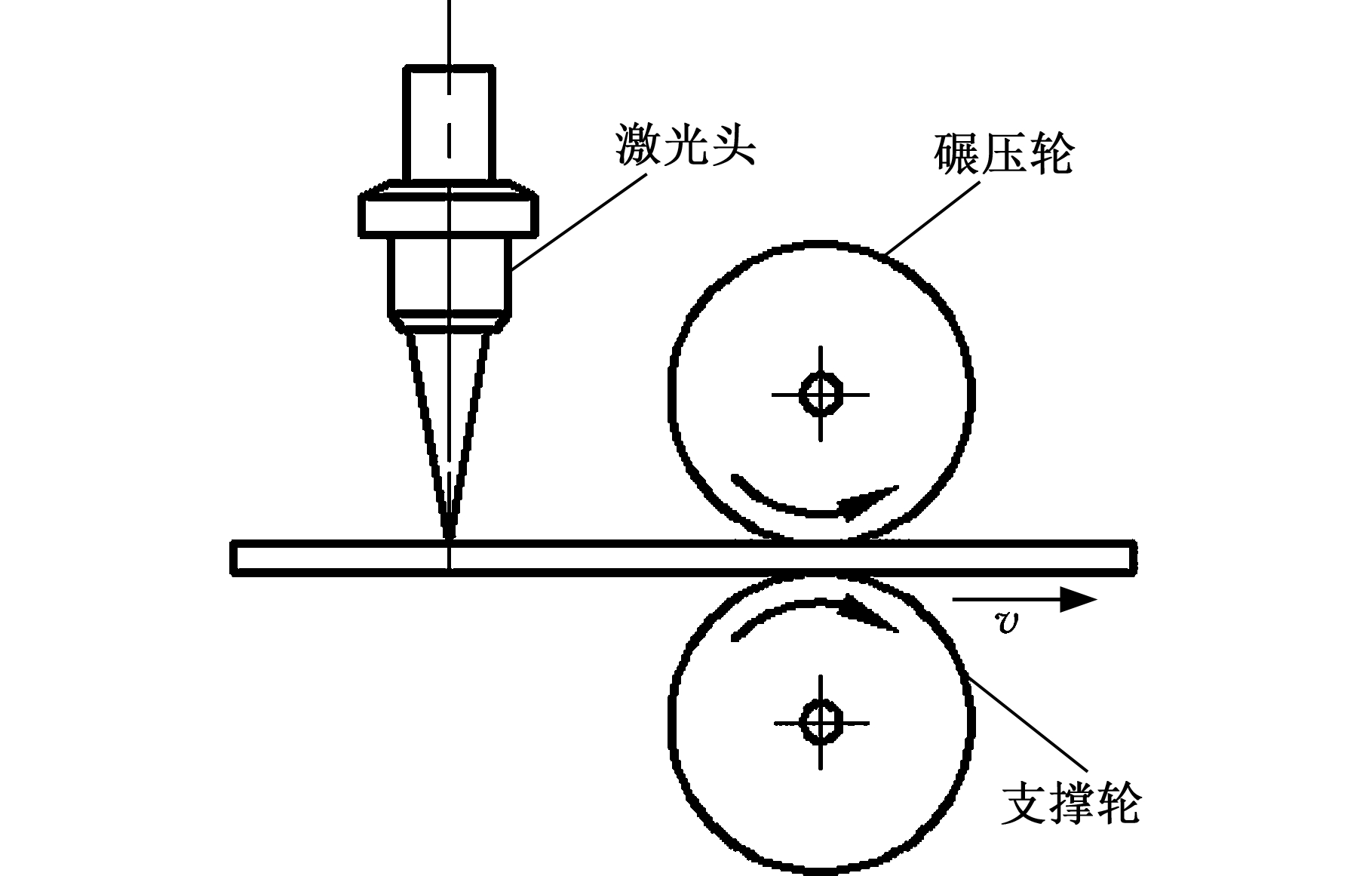

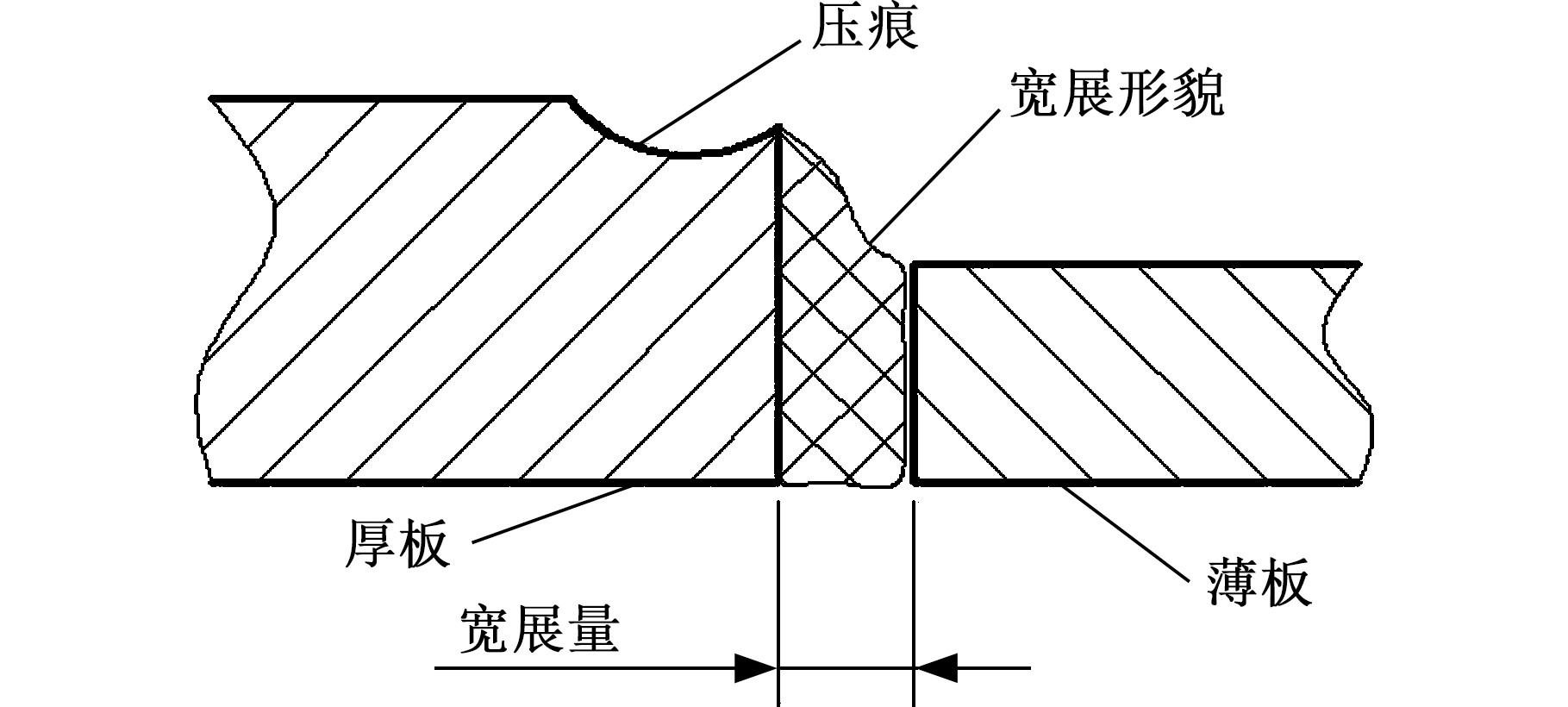

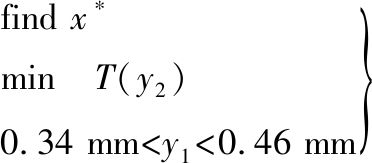

碾压机构在生产线上位于焊接单元前方(图1),主要由碾压轮、压紧轮和支撑轮组成。工作时,碾压轮对厚板边缘进行碾压,料片局部变形后,产生向焊缝间隙方向的宽展(图2),塑性流动的金属可以将间隙填补或减小。

图1 碾压机构工作原理

Fig.1 Working principle of rolling mechanism

图2 理想的宽展量与宽展形貌

Fig.2 Ideal width and shape of spread

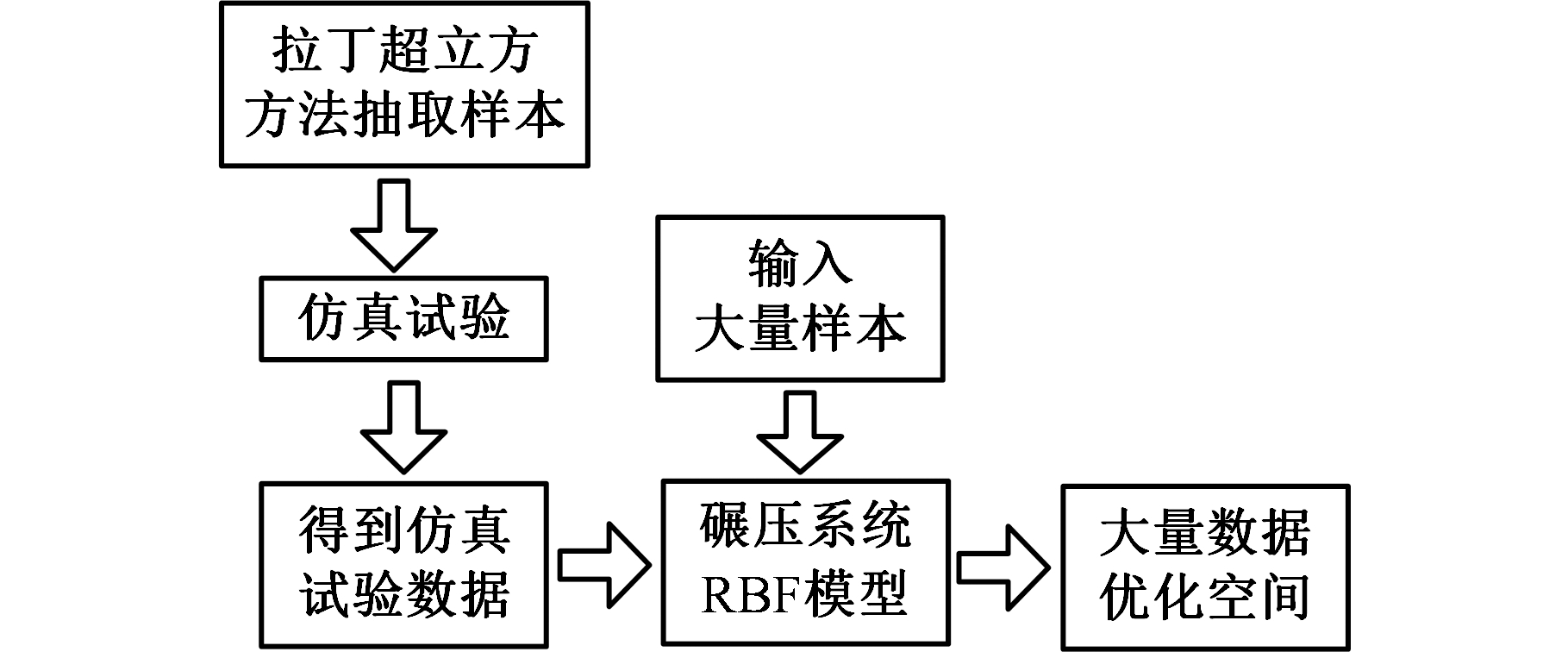

碾压轮的主要结构参数包括直径、厚度、轮缘形貌等,它们对碾压力和宽展有较大影响。通过仿真试验来获得数据,每次试验需要几十个小时,且只能获得一组数据,而参数优化需要大量样本数据,完全通过仿真试验来获得则时间成本巨大。本文在仿真试验获得的有限数据基础上,利用神经网络建立碾压轮结构参数与碾压力、宽展之间关系的径向基函数(radial basis function,RBF)神经网络预测模型,通过预测模型得到大量的试验数据,然后在海量数据的基础上再进行碾压轮结构参数的优化,具体过程如图3所示。

图3 碾压轮结构参数优化过程

Fig.3 Optimization process of roller structure parameters

1.1 拉丁超立方抽取样本

宽展是碾压追求的主要目标,碾压力和轴向力是结构设计的重要参数。为简化问题,鉴于轴向力与碾压力相比要小得多,确定宽展和碾压力为优化指标,影响优化指标的最主要因素有两个:碾压轮直径和碾压轮厚度。依据碾压轮的刚度要求以及其在拼焊板上形成压痕宽度的限制,确定碾压轮厚度的取值范围为2~5 mm,考虑到碾压轮的结构以及工作空间要求,确定碾压轮直径的取值范围为50~300 mm。

为实现用有限的采样数据反映随机变量的整体分布,采用拉丁超立方(Latin hypercube sampling,LHS)方法来抽取样本[8]。为保证试验的代表性,对每个因素(碾压轮直径和厚度)抽取了20个水平,然后进行仿真试验。

1.2 碾压轮结构参数仿真分析

碾压轮主要结构参数为碾压轮直径和碾压轮厚度。碾压的目标是以较小的碾压力获得合适的宽展量与宽展形貌。

1.2.1 碾压过程仿真

图4 碾压仿真模型

Fig.4 The simulation model of rolling

(1)建立仿真模型。基于碾压机构的实际结构建立的仿真模型见图4,钢板采用弹塑性体材料模型,依据模拟计算的精度要求,对模型进行网格划分,采用三维八节点六面体缩减积分单元C3D8R,各轮体选择解析型刚体,对产生接触的物体满足无穿透条件,考虑摩擦关系和其他一些接触属性。在板材上施加速度约束,碾压轮可做上下、左右位置的调整并转动,压紧轮和支撑轮只有转动自由度。

(2)仿真基本参数。表1所示为碾压机构主要构件的基本几何尺寸,表2所示为其材料性能参数。仿真中采用的主要工艺参数如下:碾压速度v=6 m/min,碾压深度Δh=0.28 mm,碾压位置l=0.7 mm。

表1 碾压轮与板材的几何参数

Tab.1 The geometry of roller and blanks mm

直径轮厚轮缘碾压轮50~3002~5R=2.5支撑轮29010直线板材厚板规格薄板规格80×20×1.6 80×20×2.5

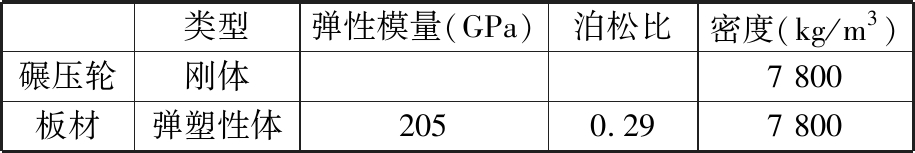

表2 碾压轮与板材性能参数

Tab.2 Performance parameters of roller and blanks

类型弹性模量(GPa)泊松比密度(kg/m3)碾压轮刚体7 800板材弹塑性体2050.297 800

1.2.2 碾压轮直径对宽展和碾压力的影响

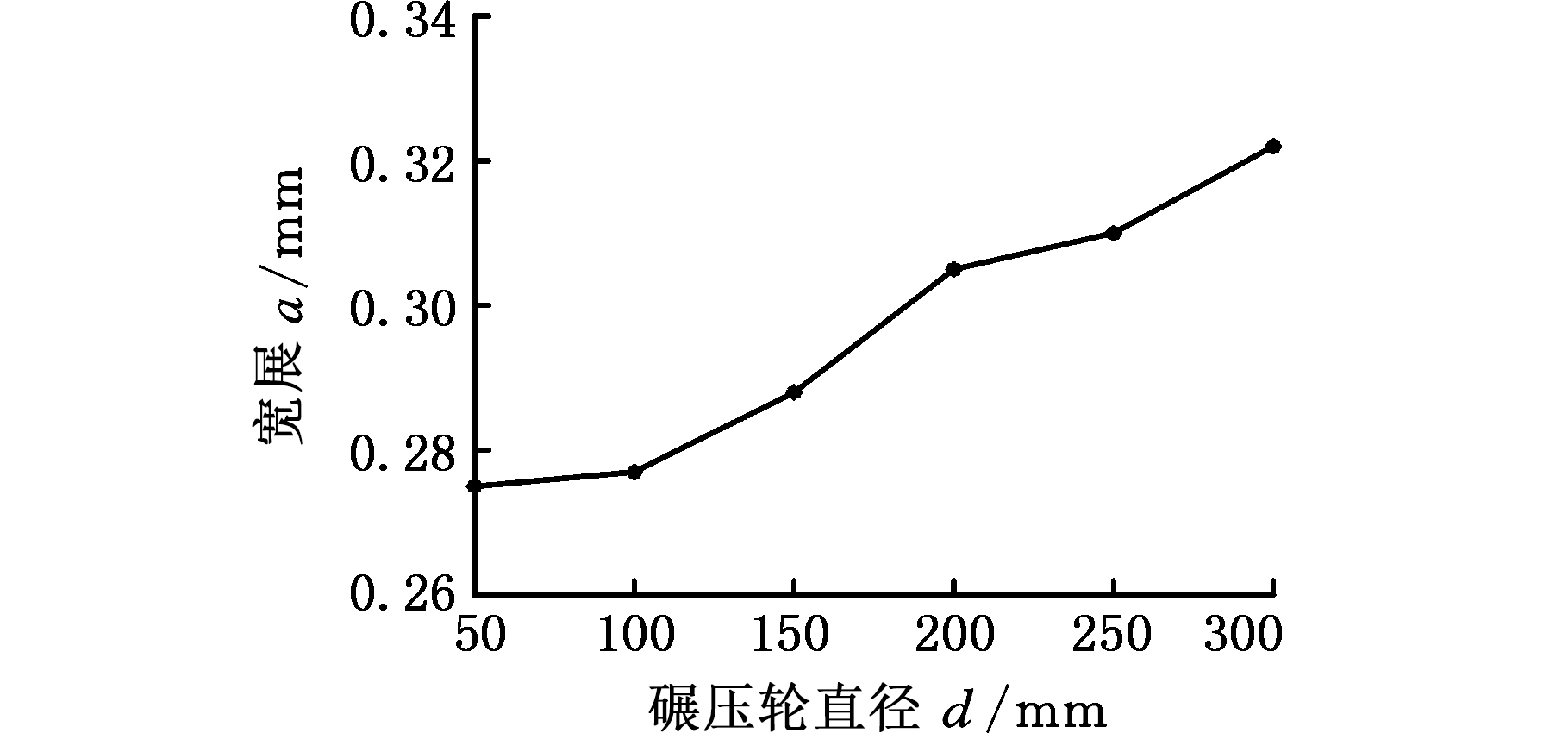

碾压轮直径与宽展的关系如图5所示。从图5中可以看出,随着碾压轮直径的增大,宽展逐渐增大,在150~200 mm区间增幅较大,而在50~100 mm区间和200~250 mm区间增幅平缓。

图5 碾压轮直径与宽展的关系

Fig.5 Relationship between roller diameters and spread

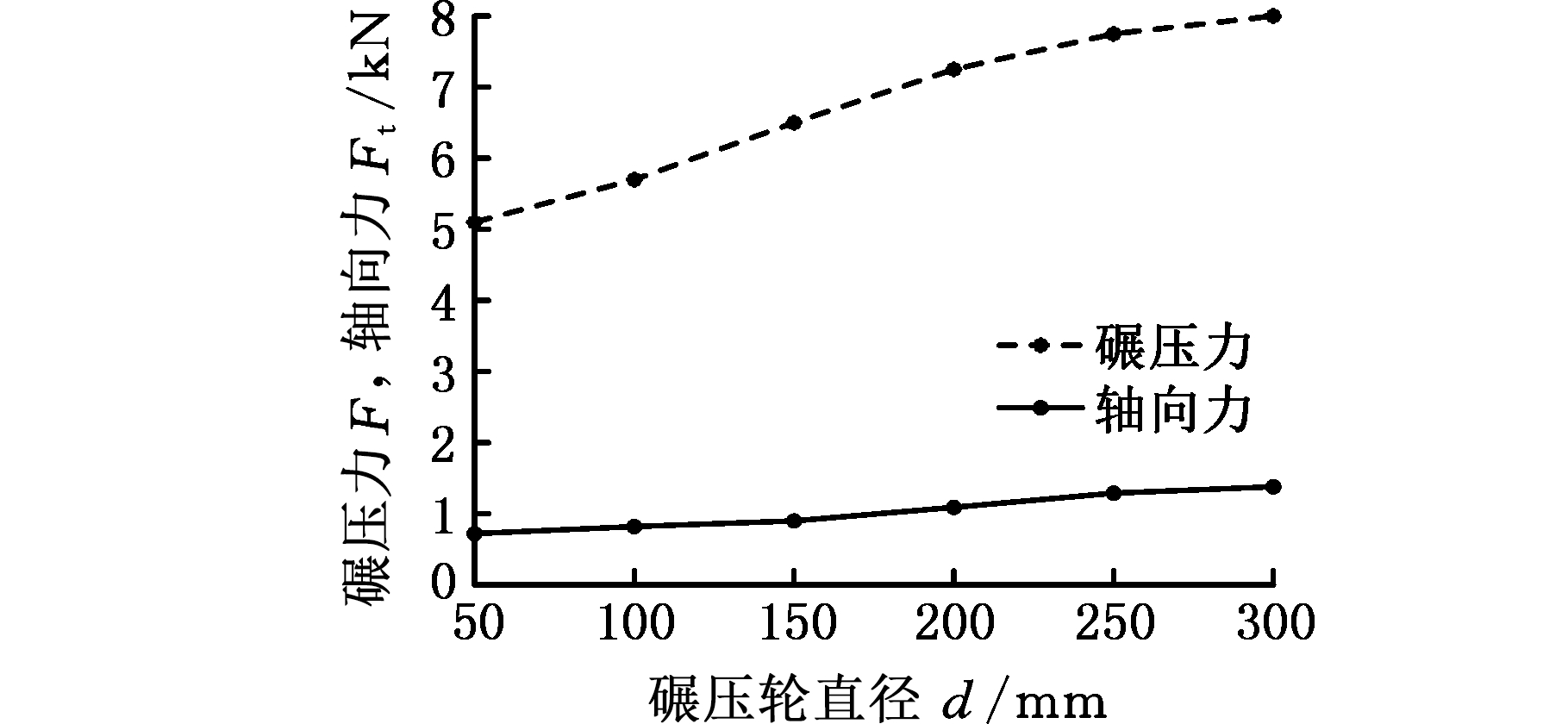

碾压轮直径与碾压力、轴向力的关系如图6所示,随着碾压轮直径的增大,碾压力和轴向力都在增大,其中碾压力的增幅度更为明显。

图6 碾压轮直径与碾压力、轴向力的关系

Fig.6 Relationship of roller diameters with rolling force and axial force

从结果可以看出,直径增大会导致宽展和力同时增大,从宽展的角度来看,直径越大越好,但过大的碾压力与轴向力却增加了机构设计的难度,同时考虑经济性,碾压轮直径也不能过大,因此需要对碾压轮直径进行优化。

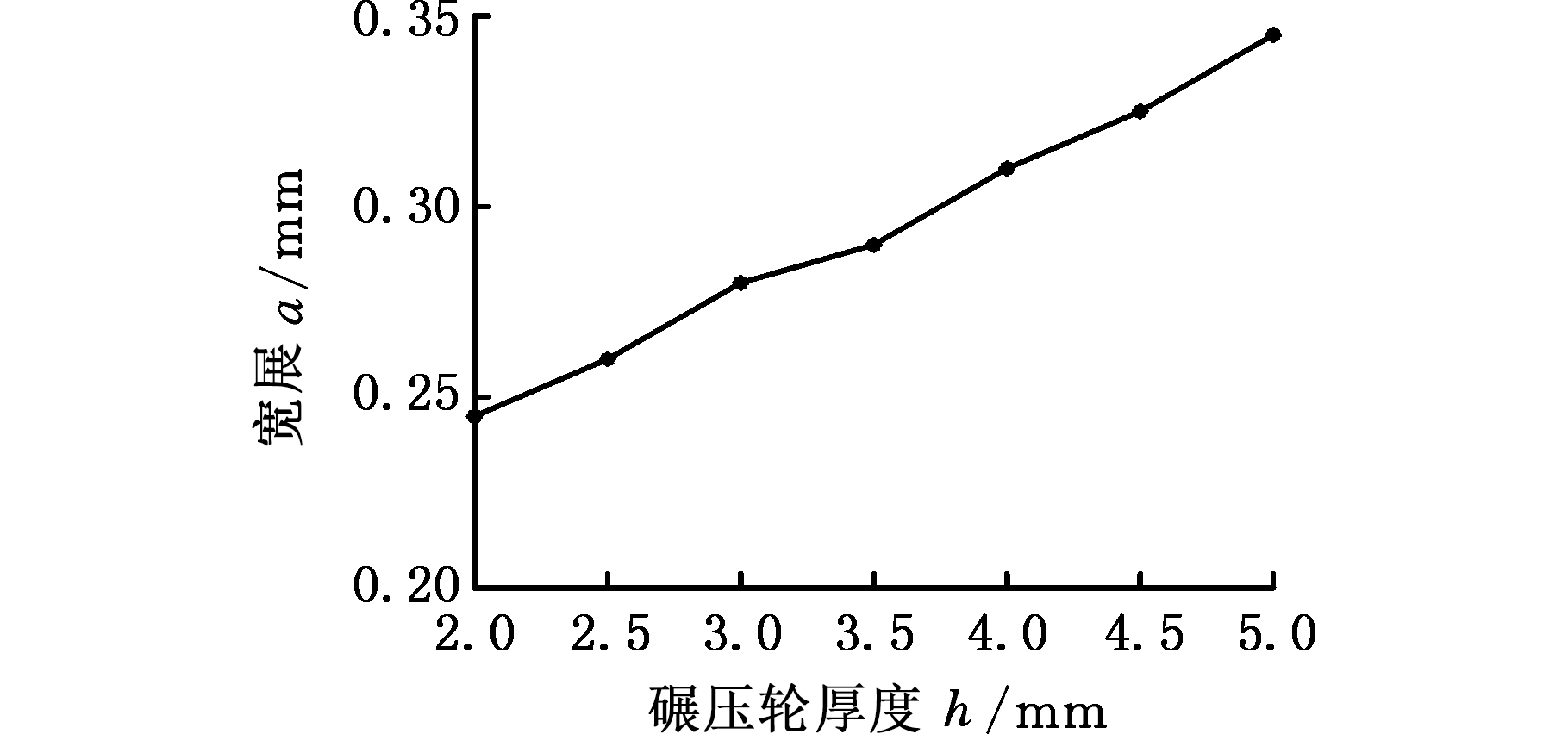

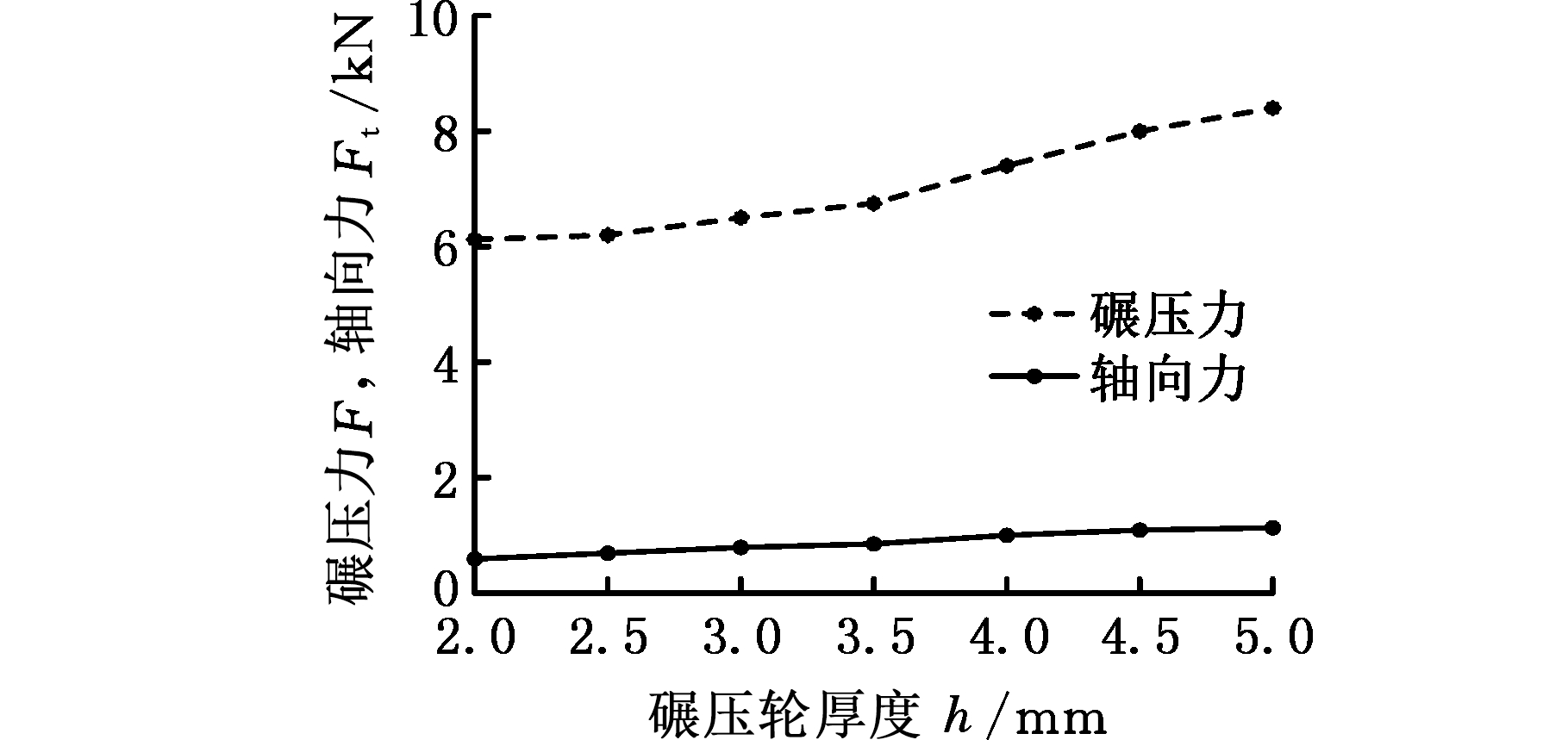

1.2.3 碾压轮厚度对宽展和碾压力的影响

碾压轮厚度与宽展及碾压力、轴向力的关系如图7和图8所示。从图7中可以看出,宽展与碾压轮厚度近似成正比关系。从图8中可以看出,随着碾压轮厚度的增大,轮体与板材的接触面积增大,碾压力大幅增大,轴向力小幅增大。

图7 碾压轮厚度与宽展的关系

Fig.7 Relationship between roller thicknesses and spread

图8 碾压轮厚度与碾压力轴向力的关系

Fig.8 Relationship of roller thicknesses with rolling force and axial force

碾压轮厚度有两方面的影响,一方面厚度增大导致轮体刚度和宽展增大,另一方面会导致碾压力和轴向力增大,因此需要综合考虑来确定碾压轮厚度的优化值。

1.3 RBF预测模型的建立

神经网络是一种黑箱建模工具,可以在对现实系统一无所知的情况下,仅借助于输入和输出数据,透过数学技巧来决定系统的模式。本文采用RBF[9]神经网络对碾压轮结构参数与碾压力和宽展间的关系进行模拟与预测。将前述仿真试验中获得的数据作为输入样本和目标输出矢量,设定均方误差、径向基函数的分布等基本参数后,进行RBF神经网络的训练和学习,然后建立碾压机构的预测模型。

1.4 结构参数的优化

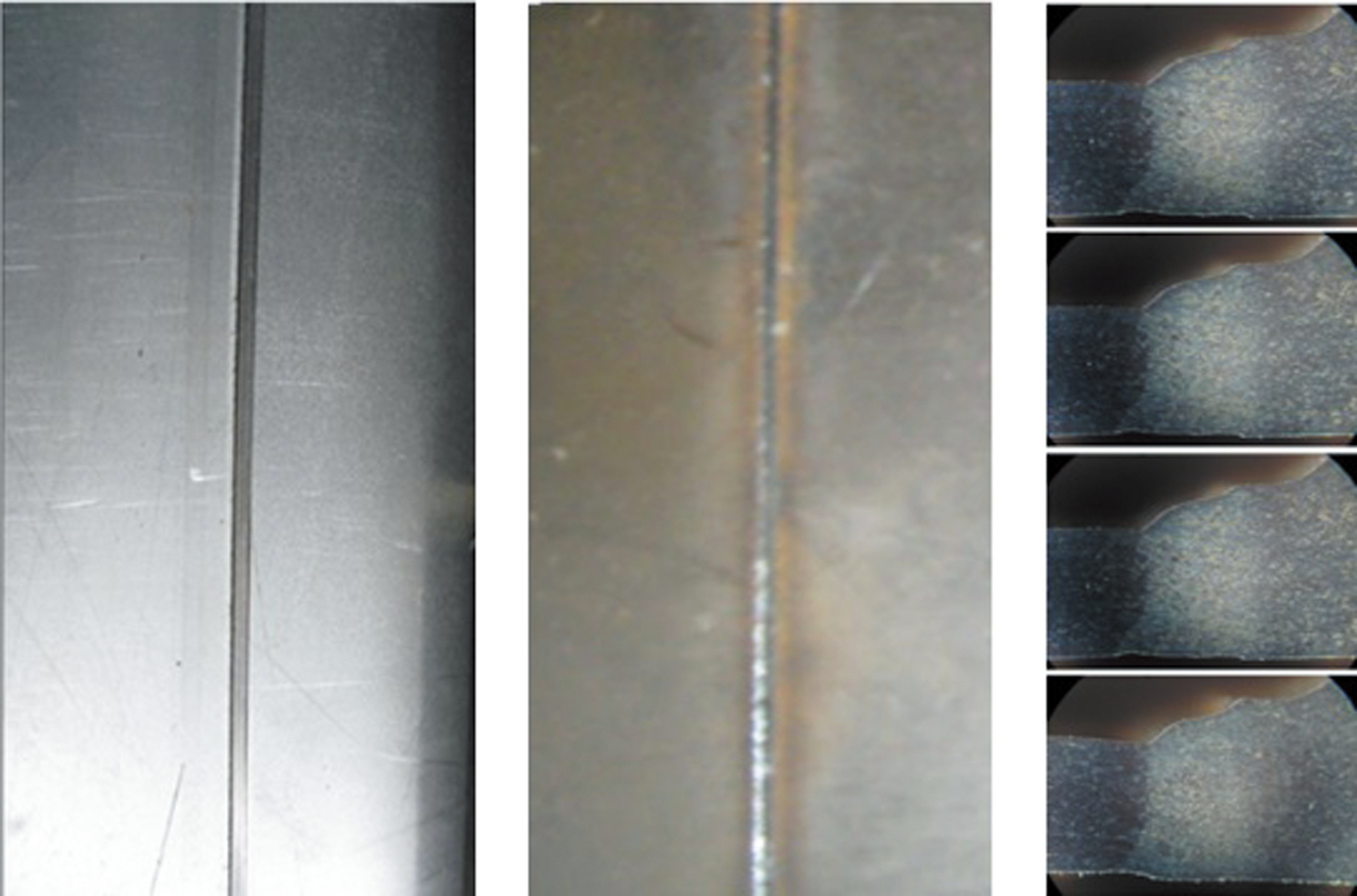

碾压的目的在于用较小的碾压力获得足够的宽展,也就是说宽展并非越大越好,它取决于间隙的大小、板厚以及工艺参数等,对于采用剪切下料方法(精度0.1 mm/1 000 mm),最大焊缝长度为2 300 mm的激光拼焊生产线,需补偿的间隙范围即需产生宽展的有效范围约为0.34~0.46 mm。

确定目标函数为

(1)

式中,y1为宽展量;y2为碾压力。

将碾压轮半径和厚度在其取值范围内各自均匀地取100个数据,代入神经网络模型,获得10 000组样本数据,根据目标函数,在样本数据中寻找最优,得到结果为:碾压轮半径145.7 mm,碾压轮厚4.12 mm。对优化结果进行圆整确定碾压轮的结构参数为:碾压轮半径145 mm,碾压轮厚4 mm。

2 碾压焊接试验

2.1 试验设备与材料

依据优化结果设计了碾压焊接试验台(图9),试验台由定位压紧单元、传输单元、碾压单元、焊接单元和控制单元组成。试验台可完成料片的碾压成形及焊接加工,最大成形焊缝长度为1 m。碾压轮直径为290 mm,厚度为4 mm,轮轴可提供19 kN支撑力,碾压轮垂直方向的移动行程为5 mm。

图9 长焊缝激光焊接试验台

Fig.9 Long weld laser welding test-bed

试验材料是普通冷轧钢板(DC04),厚度分别为1.6 mm和2.5 mm,材料的化学成分见表3,机械性能见表4。

表3 材料的化学成分

Tab.3 Chemical composition of materials

元素CMnPS质量分数(%)0.080.400.0250.020

表4 材料的机械性能

Tab.4 Mechanical properties of materials

抗拉强度σb(MPa)屈服强度σs(MPa)延伸率δ(%)270120~21040

2.2 试验方法

为研究宽展的变化,试验采用规则间隙,试验前精铣板材接边以提高接边质量。碾压目标为:①间隙最大为0.3 mm的料片在碾后间隙小于0.05 mm;②碾压后料片接触良好,满足激光焊接工艺要求;③压痕的位置和宽度稳定,料片焊缝清晰。

2.3 试验结果与分析

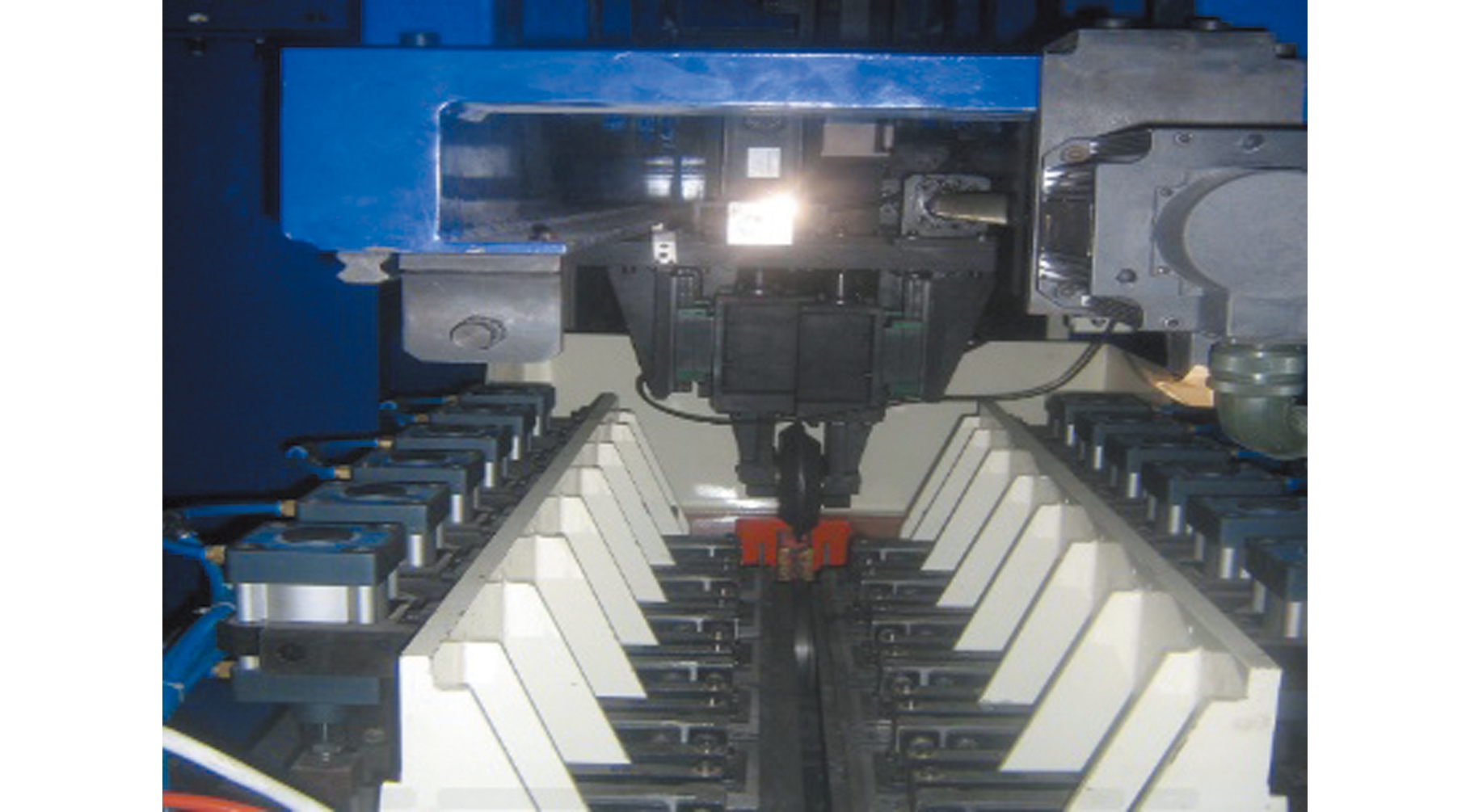

图10所示为其中一个试样的碾压和焊接结果。

(a)碾压效果 (b)焊接效果(c)截面形貌

图10 碾压后焊接结果

Fig.10 Results of tailored laser welding after rolling

2.3.1 碾压试验结果

对1.6 mm和2.5 mm的钢板在不同间隙下进行碾压试验,调整碾压深度(碾压力)。试验结果表明:

(1)随着碾压深度的增大,碾压后残留间隙变小,证明宽展随着碾压深度的增大而增大,通过调整碾压深度可以适应不同的间隙。试验中,对0.3 mm以下的间隙通过调整碾压深度获得了满足要求的焊前间隙。

(2)通过对比相同碾压深度不同预留间隙条件下的碾压力可以看出,随着预留间隙的增大,碾压力略有减小,证明变形阻力对碾压力有一定的反馈作用。

2.3.2 碾压后的焊接试验结果

图10是对厚度分别为1.6 mm和2.5 mm的钢板碾压后的焊接结果,焊前间隙0.2 mm。焊接参数如下:激光功率3.5 kW,焊接速度3.5 m/min,离焦量-1 mm。从图10中可以看出,碾压压痕均匀、位置稳定,焊后焊缝较为饱满,各个截面形状一致。

3 结论

对碾压轮结构参数进行了优化,依据优化结果设计了碾压机构的物理样机,并进行了相关试验。得到如下结论:碾压轮结构参数的优化结果为碾压轮半径145 mm,碾压轮宽度4 mm,试验证明了该结果的正确性。在碾压焊接试验中,对于0.3 mm以下的间隙,均取得了理想的焊接结果,表明碾压技术可以用于间隙补偿,该技术提高了激光拼焊的适应性,且应采用力控制方法来控制碾压深度。碾压后的焊缝饱满,且不同位置形状一致,证明了碾压技术可改善焊缝不均的问题。

[1] KINSEY B, LIU Z, CAO J. A Novel Forming Technology for Tailor-welded Blanks[J]. Journal of Materials Processing Technology, 2000, 99(1): 145-153.

[2] NATSUMI F, IKEMOTO K, SUGIURA H, et al. Laser Welding Technology for Joining Different Sheet Metals in a One-piece Stamping Process[J]. Int. J. Mater. Prod. Technol., 1992, 72: 219-233.

[3] GHOO B Y, KEUM Y T, KIM Y S. Evaluation of the Mechanical Properties of Welded Metal in Tailored Steel Sheet Welded by CO2 Laser[J]. Journal of Materials Processing Technology, 2001, 113(1/3):692- 698.

[4] 陈东,赵明扬,朱天旭,等. 间隙对不等厚板激光拼焊焊缝质量的影响及其补偿方法研究[J].中国机械工程, 2011,22(22):1489-1493.

CHEN Dong, ZHAO Mingyang, ZHU Tianxu,et al. Research on Effect of Gap on Weld Quality of Tailored Laser Welding and Compensation Method[J]. China Mechanical Engineering, 2011,22(22):1489-1493.

[5] 高明, 曾晓雁, 胡乾午,等. 激光—电弧复合焊接咬边缺陷分析及抑制方法[J]. 焊接学报,2008, 29(6): 149-151.

GAO Ming, ZENG Xiaoyan, HU Qianwu et al. Mechanism and Remedy of Undercut Formation during Laser Arc Hybrid Welding[J]. Transactions of the China Welding Institution,2008, 29(6): 85-88.

[6] 吉玲, 卢振洋. TIG焊产生咬边影响机理的仿真计算[J]. 电焊机, 2006, 36(6): 17-20.

GE Ling, LU Zhenyang. Principle of Undercut Simulation in TIG Welding[J]. Electric Welding Machine, 2006, 36(6): 17-20.

[7] ZHAO Mingyang, ZOU Yuanyuan, CHEN Dong. Research on Correlation between Weld Concavity and Weld Process Parameters in Tailored Blank Laser Welding[C]//Advanced Materials Research. Shenzhen, 2011: 553-557.

[8] PACKHAM N E. Combining Latin Hypercube Sampling with Other Variance Reduction Techniques[J]. Wilmott, 2012, 2015(76): 60-69.

[9] 卫敏,余乐安. 具有最优学习率的RBF神经网络及其应用[J].管理科学学报,2012,15(4):50-57.

WEI Min, YU Lean. A RBF Neural Network with Optimum Learning Rates and Its Application[J]. 2012,15(4):50-57.