0 引言

金属增材制造技术可分为同步送粉/送丝成形技术和预铺粉床成形技术两种,预铺粉床成形技术可分为选择性激光熔化(selective laser melting, SLM) 和电子束选区熔化(electron beam melting, EBM)[1],两者都是将高能激光束或电子束通过激光振镜或偏转线圈投射到金属粉床平面上,使局部金属粉末迅速熔化而成形。在加工前建立零件的三维结构,导入STL文件后,根据材料的属性和打印机的规格对其进行分层切片,并添加必要的支撑结构[2]。激光熔化金属粉末时间很短,许多基于激光的加工过程都伴随有飞溅现象[3],形成大量黑烟。为有效去除加工过程中产生的黑烟,同时也为了防止金属高温时被氧化,必须在加工面上形成有效流动的惰性保护气风场[3]。FERRAR等[4]研究发现,在成形缸基板面上的惰性气体风场分布会对成形试件力学性能和可重复性产生显著影响;李金梁等[5]研究了金属选区烧结过程中气氛保护系统的原理构造;ANWAR等[6]研究了AlSi10Mg合金在SLM成形过程中惰性保护气流速度对成形质量的影响,发现相同风速下激光扫描方向与风场方向相反时能更有效地去除黑烟杂质;宋长辉等[7]研究了激光扫描间距和风场对CoCrMo合金成形质量的综合影响。然而,对SLM设备风场的相关研究大都集中在风场风速、激光相对风向扫描策略等对成形质量的影响,较少有运用CFD流体仿真技术对形成风场的流道进行优化改进以实现内部风场布局优化。

本文基于流体仿真技术对激光选区熔化过程中的风场布局进行仿真,并对保护气流道结构进行了多次改进优化和仿真检验。仿真结果表明,优化后的保护气流道结构能更有效地去除黑烟。

1 SLM设备成形系统组成

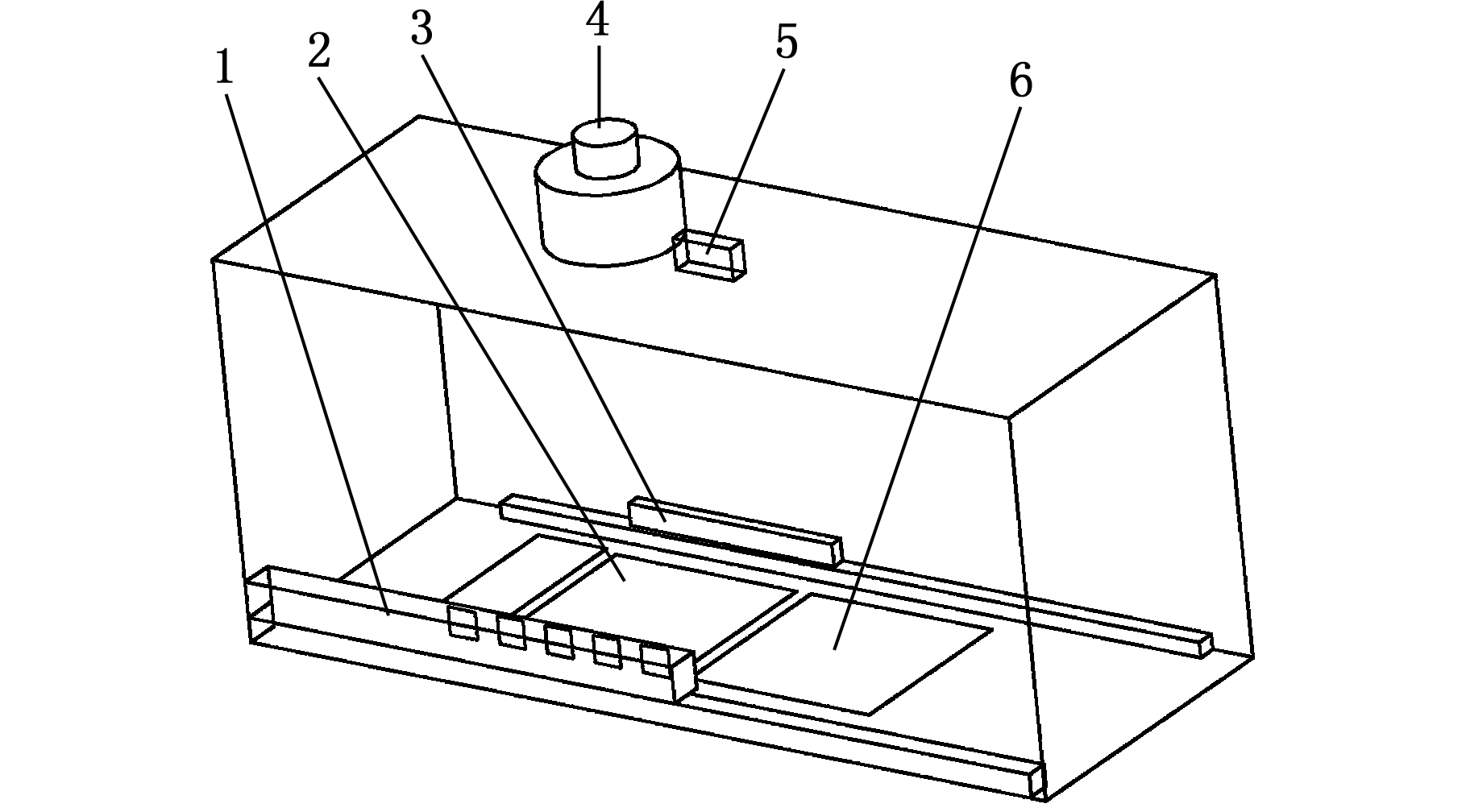

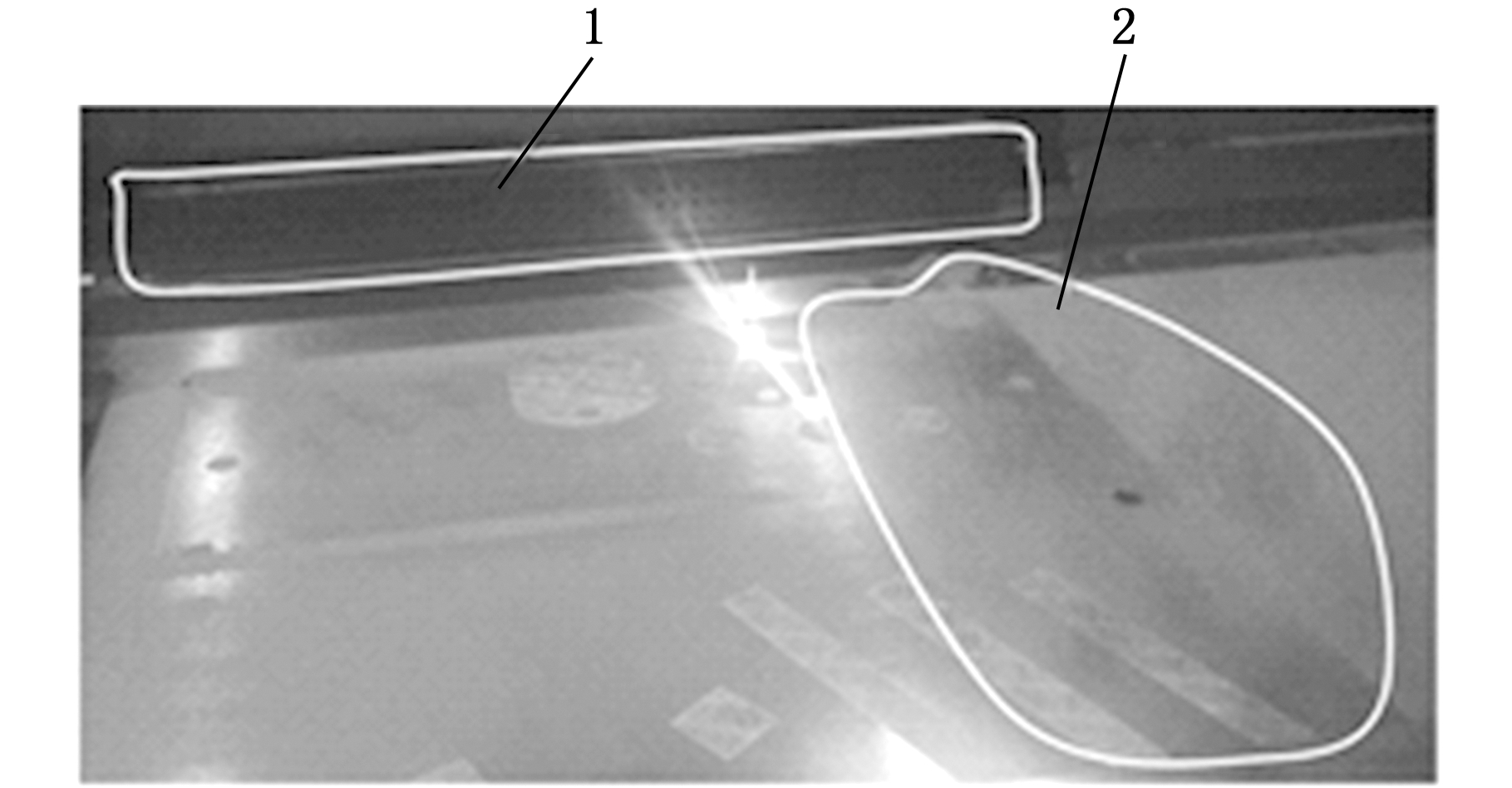

1.回风轨道 2.成形缸 3.下进风口 4.激光振镜 5.上进风口 6.料缸

图1 成形仓

Fig.1 Forming chamber

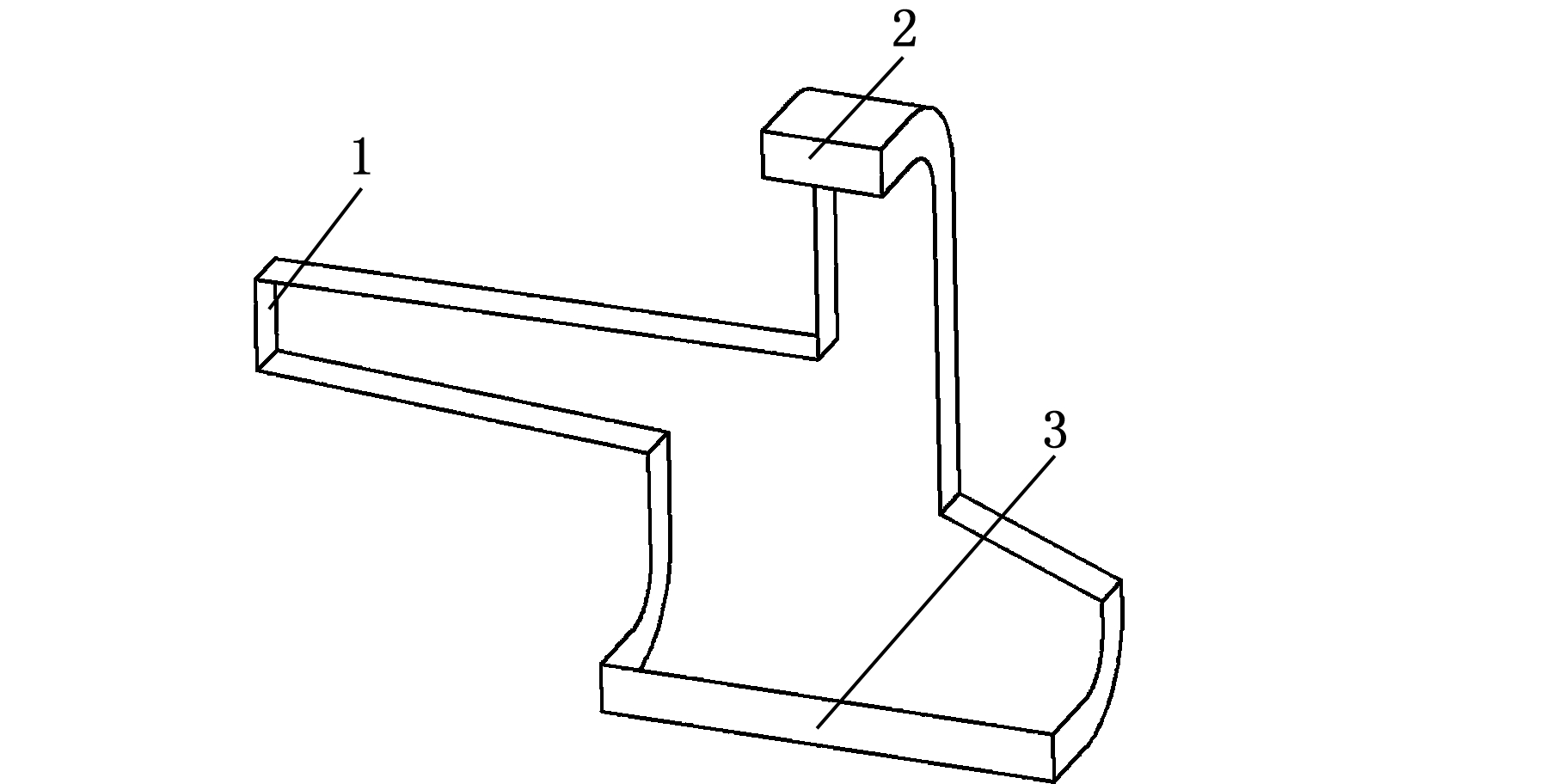

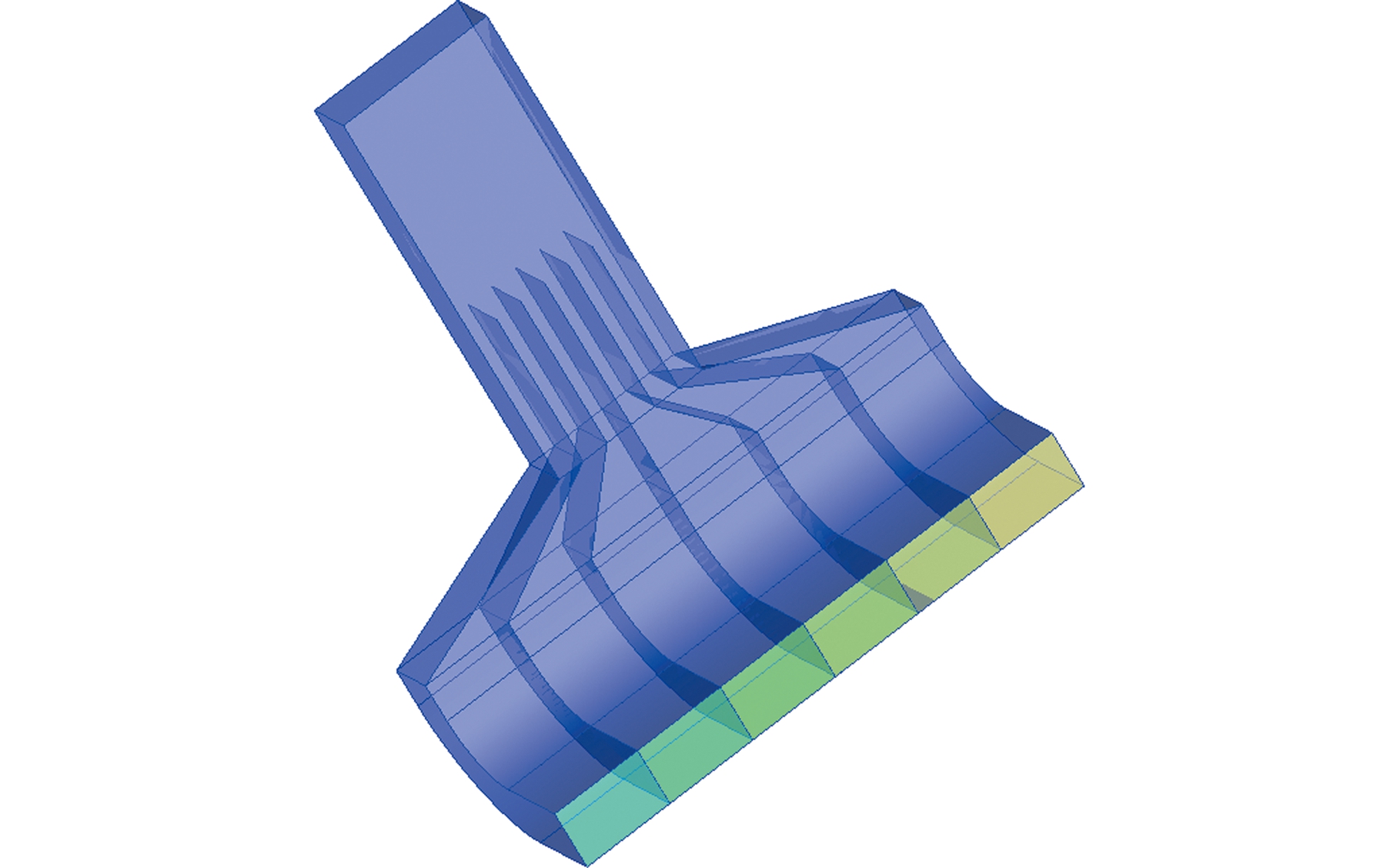

1.与循环风机相连的总进风口 2.上进风口 3.下进风口

图2 循环保护气分支流道

Fig.2 Branch runner of the circulating protective gas

以E-Plus-M250激光选区熔化设备为研究对象,测量提取得到其成形仓和循环保护气分支流道模型,如图1和图2所示。成形仓整体为一个长方体空间,基本尺寸为110 mm×42 mm×48 mm,主要包括回风轨道、成形缸、下进风口、上进风口、激光振镜、料缸、铺粉车等基本结构。其中,上进风口布置在激光振镜正下方,主要是为了避免减小加工过程中黑烟吸附在激光振镜上而影响激光正常入射。下进风口布置在成形缸加工粉床平面上方19 mm处,主要功能是去除加工过程中产生的黑烟杂质。循环保护气分支流道由一个总进风口和两个出风口(成形仓上下进风口)构成,作用是将来自循环风机的保护气分成两路,分别送入成形仓对应位置。

E-Plus-M250设备的保护气循环系统由一台带过滤功能的循环风机提供动力,使成形仓在工作时保持保护气(氮气)循环流动,从而去除激光扫描粉床面时产生的黑烟,同时带走一部分激光熔化金属粉末而产生的热量。

2 SLM成形仓风场仿真

经由循环风机过滤后的氮气从成形仓背后的与循环风机相连的总进风口进入,一部分进入上进风口,一部分进入下进风口。然而,在正常加工过程中,激光扫射粉床面时产生的黑烟并不能有效地被去除,仍有大量黑烟杂质直接掉落在粉床表面,这对加工零件的致密度、力学性能都有很大的影响;掉落在粉床上的黑烟杂质会参混在金属粉末中而不能去除,对加工金属粉料的纯净度也会产生影响。通过查看激光扫描后粉床上黑烟残留情况,发现成形缸中的黑烟残留主要集中在右侧部分,甚至发现当激光扫略轨迹偏右时,在料缸粉床面上也有残留黑烟,这说明在成形缸上方的循环保护气速度分布不均匀。

2.1 流场仿真分析理论

由于仿真模拟未涉及温度场的模拟,故在模拟时不考虑能量方程。基于N-S方程中的质量守恒方程和动量守恒方程,对E-Plus-M250金属3D打印机成形仓内的风场分布情况进行速度场模拟。选择k-ε湍流模型分别对保护气分支流道和成形仓整体内部的风场进行迭代求解[8-9]。

质量守恒控制方程如下:

(1)

式中,ρ为流体微元体密度;t为时间;u、v、w分别为微元体在x、y、z方向的速度分量。

该方程表示流场中单位时间流体微元体中质量的增加都等于该时间段内流入微元体的质量。

动量守恒控制方程(x方向)如下:

![]() +div(ρuu)=

+div(ρuu)=![]()

(2)

式中,u为微元体速度矢量;p为作用于微元体上的压力,τxx、τyx、τzx分别为微元体所受的黏性切应力分量;Fx为微元体所受体积力分量。

式(2)表示微元体流体动量的变化等于作用在微元体上的合力。

控制方程通式为

![]() +div(ρuφ)=div(Гgradφ)+S

+div(ρuφ)=div(Гgradφ)+S

(3)

式中,φ为通用变量;Г为广义扩散系数;S为广义源。

2.2 建立分支流道计算模型

激光加工过程中不能有效去除黑烟杂质,是成形仓中的循环保护气进风、回风口空间布局或结构不合理造成的。为了探究成形缸加工粉床面上方流场具体分布情况,并根据流场分布对保护气分支流道结构进行优化,首先对循环保护气分支流道进行了计算流体力学仿真分析,得到了成形仓上进风口、下进风口截面的风场分布情况。

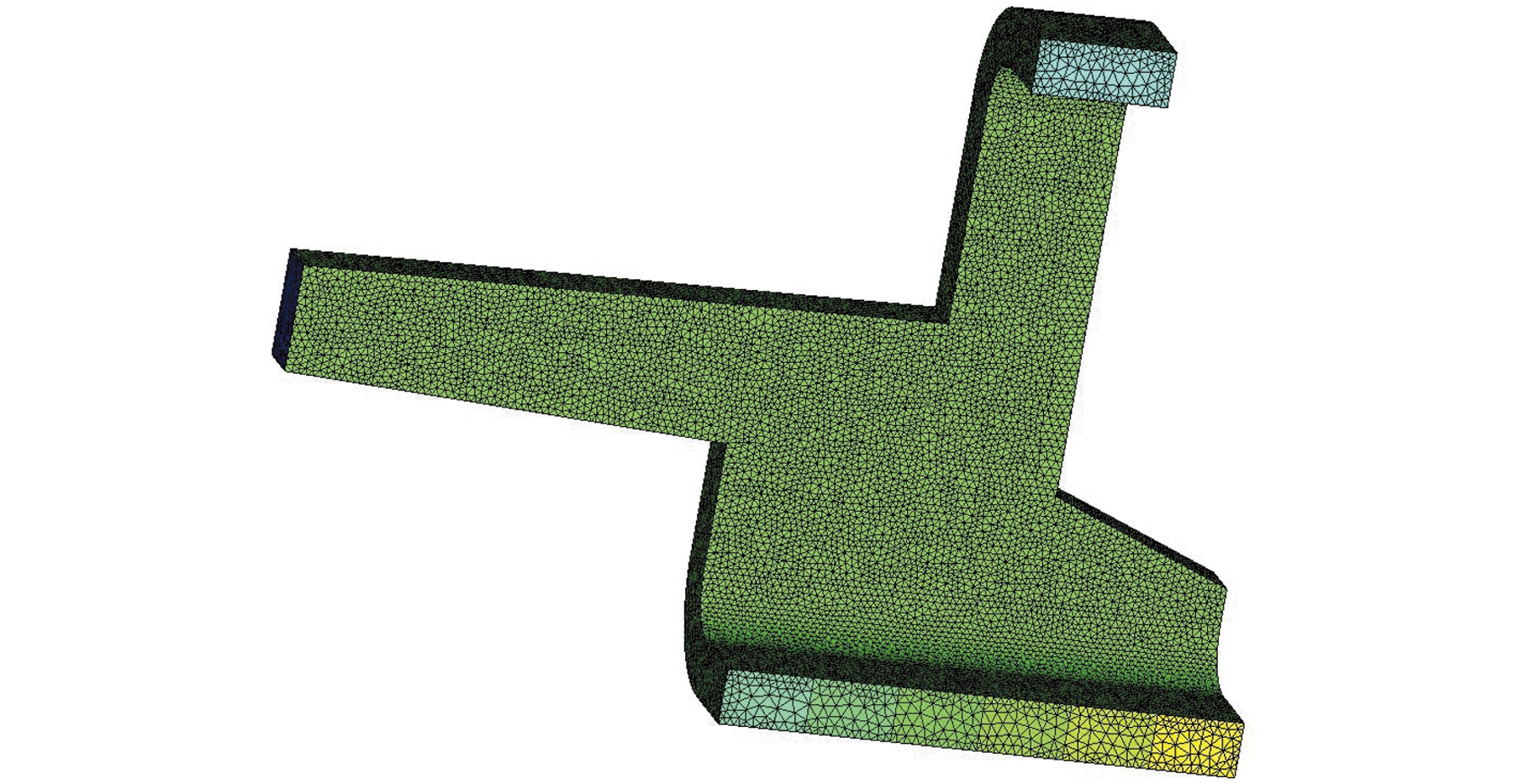

提取E-Plus-M250循环保护气分支流道结构尺寸参数后,在ANSYS ICEM CFD中建立等效流道模型并进行网格划分,由于流道结构形状不规则,因此采用非结构化网格建立流道网格模型,建立的流道网格模型见图3。

图3 循环保护气分支流道网格模型

Fig.3 Grid model of gas branche

将建立好的网格模型导入ANSYS FLUENT中进行计算。将本设备在加工时的实际工作条件作为计算仿真时的边界条件和相关设定值,如表1所示。

表1 仿真基本参数

Tab.1 Basic parameters of simulation

类别参数类别参数重力加速度(m/s2)9.8总进风口速度进口保护气氮气上进风口自由出口保护气密度(kg/m3)1.25下进风口自由出口风机循环流量(m3/h)26求解模型标准k-epsilon

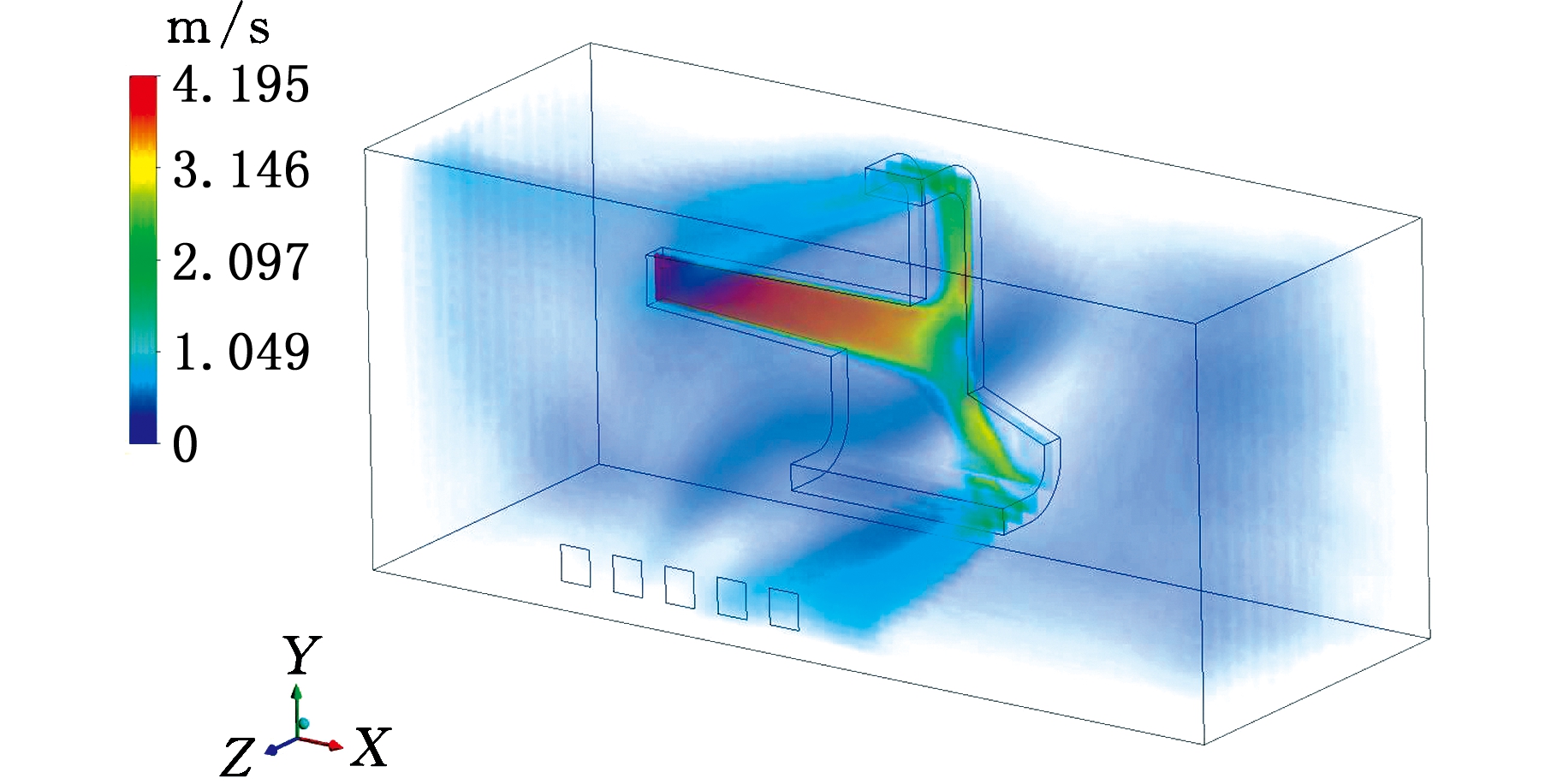

2.3 成形仓整体风场仿真

为了探究成形仓工作平面上方产生黑烟区域的流场具体分布情况,为后续循环保护气分支流道结构优化提供依据,在ICEM CFD中建立了成形仓和循环保护气分支流道的整体流场分析模型。同样以26 m3/h的风场总流量进行仿真迭代计算,得到成形仓内风场的速度场分布,见图4。上进风口对应的流场主要是为了保证漂浮在舱室内的冷凝物及时从激光振镜附近移除,减少漂浮物在激光振镜上的吸附量;下进风口主要是为了去除激光扫描成形缸粉床面时产生的大量黑烟杂质。

图4 成形仓内风场流速分布

Fig.4 The wind field velocity of the forming chamber

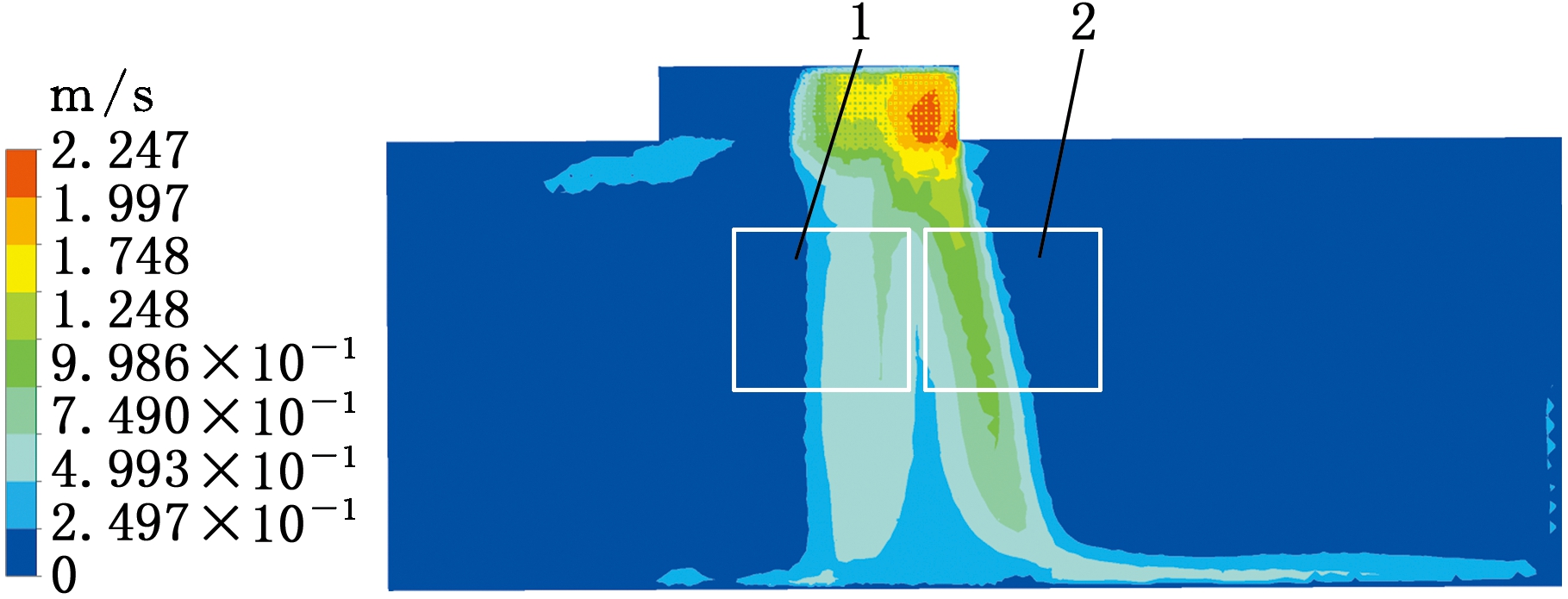

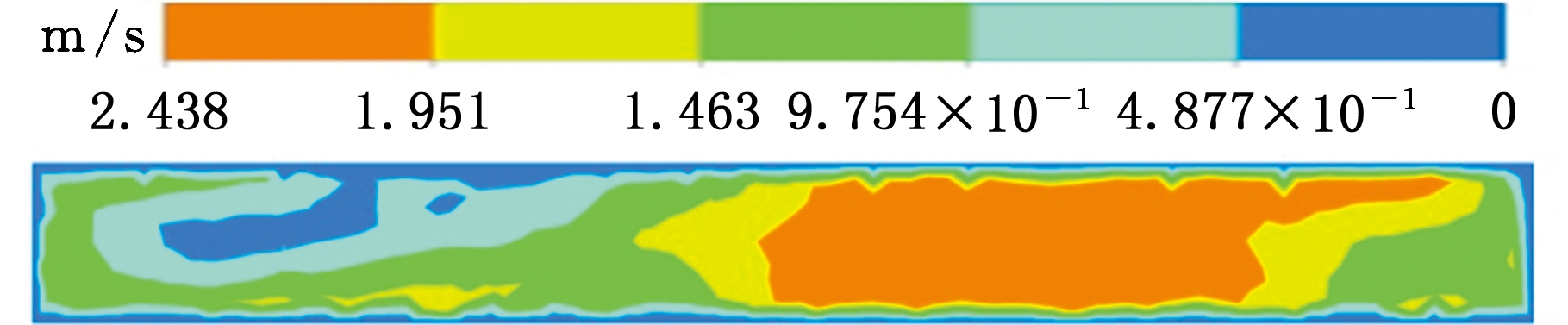

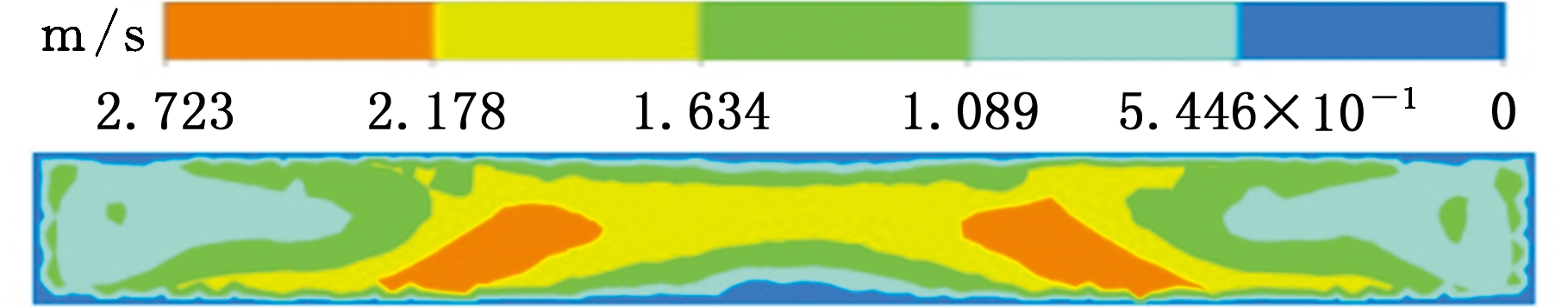

激光扫描粉床面时产生的黑烟主要分布在距离粉床面上方20 mm附近的区域[4],图5为成形缸粉床面上方20 mm(Y=4 mm)平面上的风场速度分布云图,云图中左侧矩形框为成形缸所在平面域,即激光扫描区域,也是黑烟产生区域;右侧矩形框为料缸所在平面域。可明显看出,在成形缸平面上方右侧区域风场的速度场明显偏向料缸一侧,没有垂直于前后壁面,这导致黑烟不能被有效去除甚至有部分黑烟被吹入右侧料缸的粉床面上。

1.成形缸区域(黑烟产生区域) 2 料缸区域

图5 成形仓黑烟区域截面速度云图

Fig.5 Velocity contour of the black smoke area

2.4 成形仓风场仿真结果分析

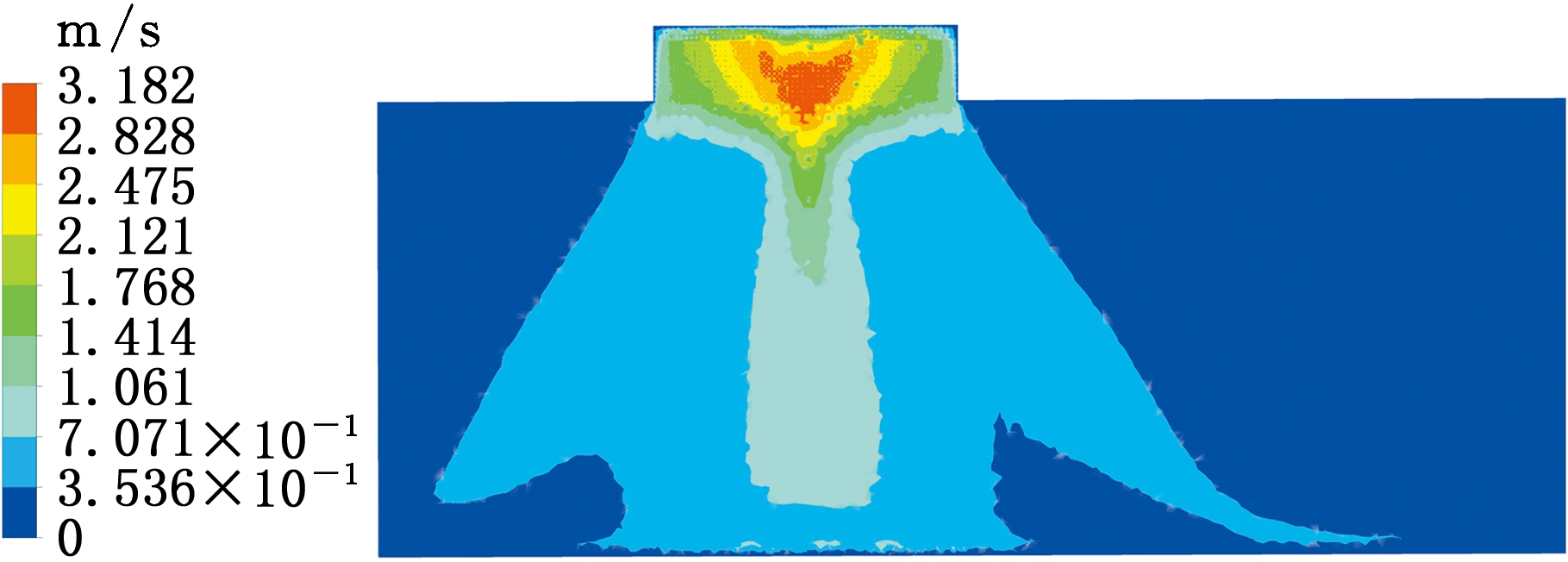

将ANSYS FLUENT仿真计算得到的数据导入CFD POST中进行分析。图6所示是循环保护气分支流道在总进风口流量为26 m3/h时的流场流线分布情况,可以明显看出,经分支流道分流后,气体流速降低至1.5 m/s,在下进风口处流线分布不均匀,且在流道局部形成了涡流。进一步分析上下进风口的截面流体流速,如图7所示,下进风口由于横向尺寸过大,经分支流道分流后的流体很难在此截面上均匀分布。由图7可以看出,靠成形仓右侧(远离总进风口一侧)的流速较左侧的流速偏大。

图6 循环保护气分支流道流场

Fig.6 The flow field of gas branch

图7 下进风口截面速度云图

Fig.7 The speed contour of down gas inlet

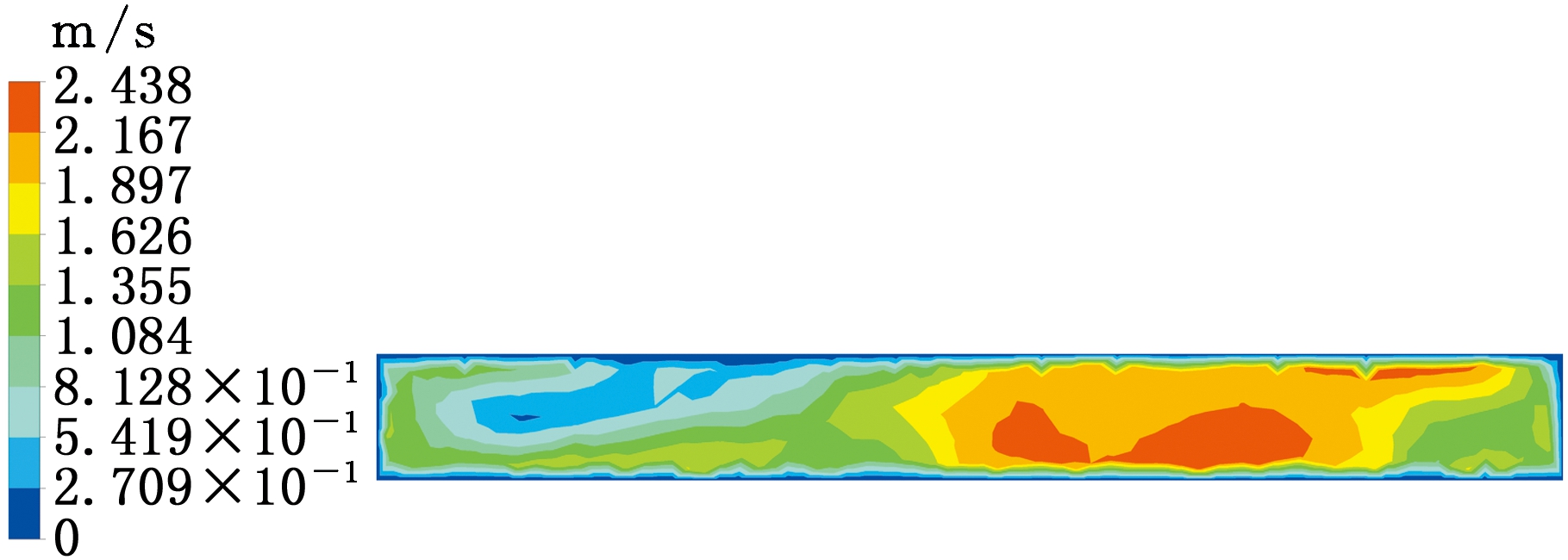

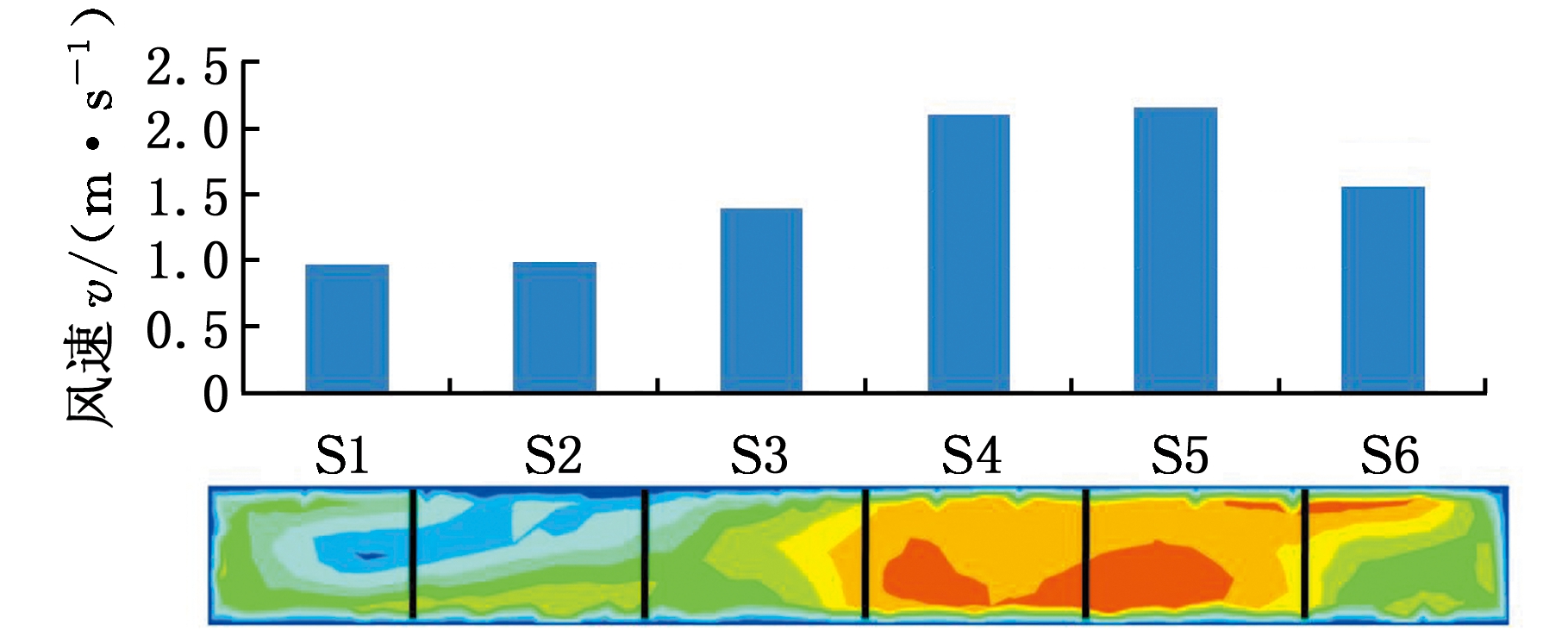

如图1所示,下进风口与成形缸粉床平面中心均在垂直于成形仓前后壁面的同一直线上,因此较为理想的下进风口截面风速应当尽可能均匀分布,才能更有效地去除激光扫描成形缸粉床面所产生的黑烟。为获取下进风口流速分布定量数据,并为后续结构优化提供定量评价参考,将下进风口沿长度方向离散化为面积相等的6个小部分,计算各部分的平均风速,结果如图8所示。

图8 下进风口截面流速分布

Fig.8 The flow velocity distribution at the down gas inlet

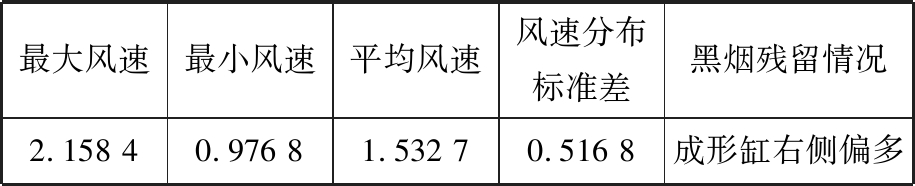

将得到的下进风口各部分风速进行整理可得到表 2所示分布情况。

表2 下进风口截面风速分布情况

Tab.2 Wind speeddistribution at down gas inletm/s

最大风速最小风速平均风速风速分布标准差黑烟残留情况2.158 40.976 81.532 70.516 8成形缸右侧偏多

在划分的下进风口的6个部分中,第5部分风速最大,第1部分风速最小。这说明在成形仓中成形缸粉床面上方右侧部分风场分布不均匀,实际中黑烟残留也主要集中在这些地方,如图9中标注区域所示,这说明了黑烟残留问题确实是由于下进风口风速分布不均造成的。

1.下进风口 2.黑烟主要残留区域

图9 成形缸粉床面黑烟残留情况

Fig.9 Black smoke on the surface of the forming cylinder

通过对保护气分支流道和成形仓与保护气分支流道整体的流场仿真分析,黑烟残留的原因可归纳为以下两个方面:

(1)保护气分支流道的下进风口不能形成流速均匀的风场,成形缸左侧区域风速不足;

(2)保护气下进风口形成的风场在局部(右侧)出现倾斜,使得下进风口对面的回风轨道很难将这部分黑烟排出。

3 保护气分支流道结构改进

从上述保护气分支流道和成形仓整体流场仿真可看出,要想有效去除激光熔化粉末过程中产生的黑烟,就要使成形仓下进风口的风场分布更加均匀,并使其在成形缸上方产生的风场尽量垂直于成形仓前后壁面。

为使得下进风口风场分布均匀,考虑将成形仓的上下进风口分开单独送风,这里只针对下进风口结构进行改进设计。将下进风口流道单独设计成对称的分叉结构,如图10所示,内部用5组栅格沿出风口长度方向将下出风口截面分成6个部分,从左到右依次命名为S1~S6。

图10 改进后的下进风口流道结构

Fig.10 Optimized structure of down gas inlet

改进后的下进风口流道在出风口处保持各部分截面积相同,通过调整上游栅格的分布间距进行流场仿真迭代计算,以得到流道栅格最佳间距布置形式,使得S1~S6位置处平均风速标准差尽可能小。原流道和优化流道仿真迭代结果如表3所示。上述各栅格间距值如表 4所示(S1~S6对应上游栅格间距)。

表3 下进风口截面风速分布对比

Tab.3 Comparison of the wind speed distributionsat down gas inlet m/s

栅格间距平均风速风速标准差无栅格1.532 30.472 7间距11.564 80.351 4间距21.384 90.186 1间距31.416 80.182 1间距41.420 00.215 4间距51.542 00.322 5

表4 栅格间距系列

Tab.4 Separator spacing series mm

S1S2S3S4S5S6间距117.0011.5012.0012.0011.5017.00间距215.0012.7512.7512.7512.7515.00间距313.5013.5013.5013.5013.5013.50间距412.5014.0014.0014.0014.0012.50间距511.5014.5014.5014.5014.5011.50

(a)原厂状态

(b)有栅格(间距1)

(c)有栅格(间距2)

(d)有栅格(间距3)

(e)有栅格(间距4)

(f)有栅格(间距5)

图11 下进风口截面风速分布

Fig.11 Wind speed distributions at the down gas inlet

图11所示为原厂无栅格状态和有栅格状态的下进风口截面风场风速分布情况,在栅格间距3情况下,下进风口截面风速分布标准差最小,能达到较为理想的风速均匀分布效果。

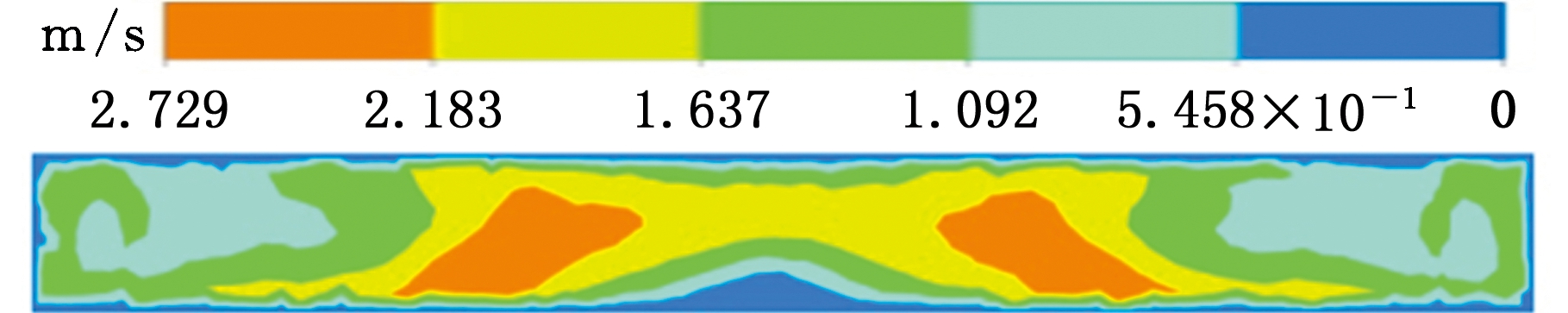

对下进风口流道结构进行改进优化,使得下进风口截面风速分布更加均匀,在成形仓中激光扫描区域产生均匀的风场,从而更有效地去除激光烧结金属粉末时产生的黑烟。如图 12所示,在栅格间距3时的流道栅格布置方式能在下进风口截面产生比较均匀的风场,截面风速分布标准差降至0.182 1 m/s,相比原无栅格状态时的截面风速分布有了显著的提高。成形缸粉床面上方20 mm处风场分布明显较图5有了很大改进,风场风速分布更加均匀。

图12 改进后成形仓黑烟区域截面速度云图

Fig.12 Speed contour of the black smoke area of the optimized one

利用ANSYS FLUENT对成形仓保护气系统进行多次仿真模拟验证,根据仿真结果对成形仓循环保护气供气系统中的供气流道进行了结构优化。仿真结果表明,栅格间距3时(表 4),下进风口截面风速分布标准差值理论上从原厂状态的0.472 7 m/s降低到0.182 1 m/s。对比图5和图 12在原厂状态和优化流道状态下成形仓中黑烟产生区域风场分布情况,明显后者分布更加均匀,能更有效地去除激光烧结过程中产生的黑烟。

4 流道风速分布实验验证

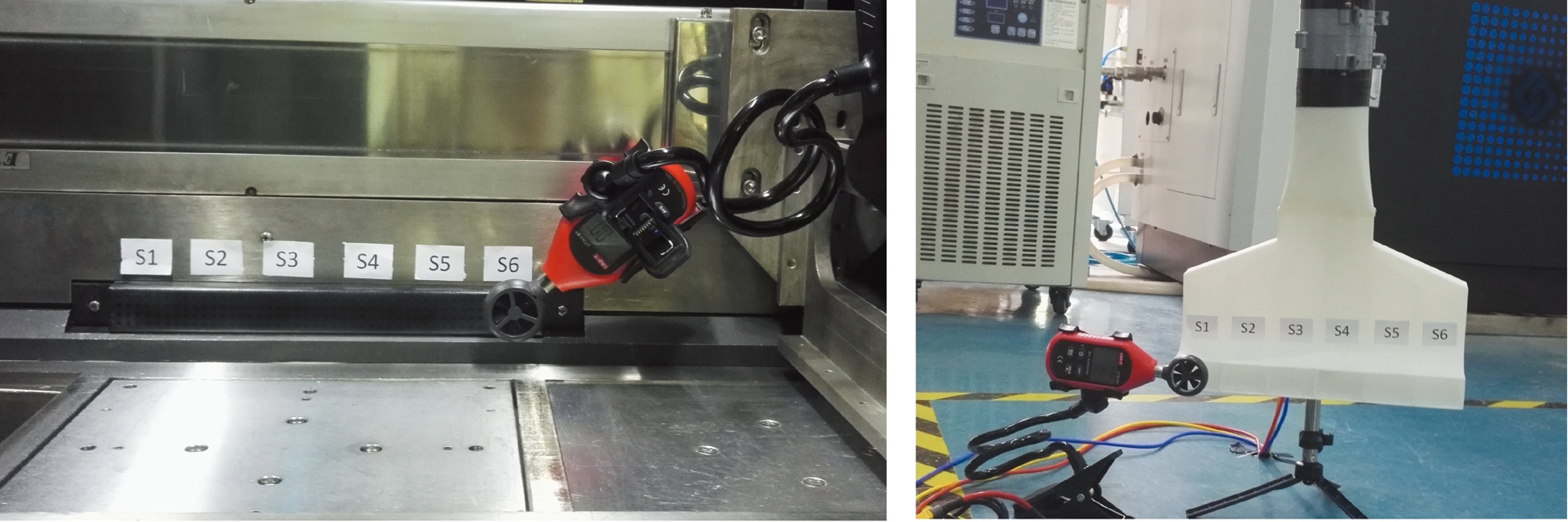

为验证原厂进风流道结构和优化后的流道结构流场仿真分析的正确性,说明优化风场分布实际的优化效果,仍以规定的总风速流量26 m3/h分别对原厂流道和优化后的流道进风口进行风速测量分析。

优化后的流道结构采用光固化成形(SLA)的方法获得。以进风口处的风速分布为测量对象,图13所示为进风流道风速分布测量现场。

图13 流道风速分布测量现场

Fig.13 Flow velocity distribution measurement site

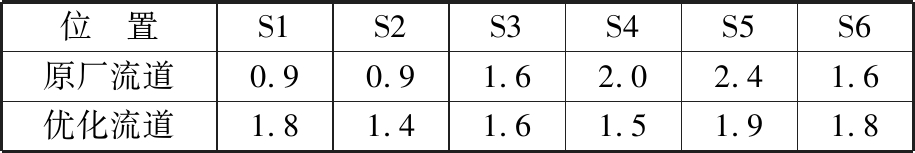

多次测量S1~S6对应进风口位置处的风速分布,取其平均风速值,可得到表5所示的风速分布数据。

表5 优化前后流道风速分布

Tab.5 Flow velocity distribution before andafter optimization m/s

位 置S1S2S3S4S5S6原厂流道0.90.91.62.02.41.6优化流道1.81.41.61.51.91.8

整理上述原厂流道和优化流道的进风口S1~S6各个位置处的风速分布实验结果,数据如表 6所示。

表6 流道风速分布统计值

Tab.6 Flow velocity distribution statistics m/s

平均风速风速标准差原厂流道1.570.595 6优化流道1.670.196 7

实验测得的原厂流道风速分布与原厂流道仿真分析结果基本一致,优化后的流道风速分布与仿真结果也比较吻合。实验表明:在流道栅格间距为表4中的间距3时,下进风口处产生更加均匀的风场。

5 结论

(1)成形仓黑烟残留问题是由于成形仓内风场风速分布不均匀造成的。下进风口形成的风场左侧风速偏低且风场向料缸侧倾斜,这与粉床面上的黑烟残留情况是相吻合的。

(2)通过优化下进风口流道结构实现风场均匀化。在供气流道中布置分流栅格。仿真和实验表明,在栅格间距为13.5 mm的等间距分布时,下进风口截面处风速分布标准差值明显降低。

(3)原厂流道下进风口截面风速分布标准差仿真值为0.472 7 m/s,实验值为0.595 6 m/s,相同条件下优化后的流道形成的风场风速分布的标准差仿真值为0.182 1 m/s、实验值为0.196 7 m/s。优化后风场风速分布明显得到改善。

[1] FENG Q, TANG Q, LIU Y. Quasi-static Analysis of Mechanical Properties of Ti6Al4V Lattice Structures Manufactured Using Selective Laser Melting[J]. International Journal of Advanced Manufacturing Technology, 2017, 94(6):1-13.

[2] 陈忠旭, 姚锡禹, 郭亮,等. 基于激光的金属增材制造技术评述与展望[J]. 机电工程技术, 2017, 46(1):7-13.

CHEN Zhongxu,YAO Xiyu,GUO Liang,et al. Review and Prospect of Metal Additive Manufacturing Based on Laser[J]. Mechanical & Electrical Engineering Technology, 2017, 46(1):7-13.

[3] LADEWIG A, SCHLICK G, FISSER M, et al. Influence of the Shielding Gas Flow on the Removal of Process By-products in the Selective Laser Melting Process[J]. Additive Manufacturing, 2016, 10:1-9.

[4] FERRAR B, MULLEN L, JONES E, et al. Gas Flow Effects on Selective Laser Melting (SLM) Manufacturing Performance[J]. Journal of Materials Processing Tech., 2011, 212(2):355-364.

[5] 李金梁, 王洪波, 张凯. 金属选区烧结3D 打印气氛保护系统分析[J]. 现代制造技术与装备,2016(6):160-166.

LI Jinliang, WANG Hongbo, ZHANG Kai. Analysis of Metal Concentration Sintering 3D Printing Atmosphere Protection System[J]. Modern Manufacturing Technology and Equipment, 2016(6):160-166.

[6] ANWARA B, PHAM Q C. Selective Laser Melting of AlSi10Mg: Effects of Scan Direction, Part Placement and Inert Gas Flow Velocity on Tensile Strength[J]. Journal of Materials Processing Technology, 2017, 240:388-396.

[7] 宋长辉, 杨永强, 王赟达,等. CoCrMo合金激光选区熔化成形工艺及其性能研究[J]. 中国激光, 2014,41(6):52-59.

SONG Changhui, YANG Yongqiang, WANG Yunda, et al. Research on Process and Property of CoCrMo Alloy Directly Manufactured by Selective Laser Melting[J]. Chinese Journal of Lasers, 2014,41(6):52-59.

[8] 王福军. 计算流体动力学分析——CFD软件原理与应用[M]. 北京:清华大学出版社,2004.

WANG Fujun. Computational Fluid Dynamics Analysis: Principles and Applications of CFD Software[M]. Beijing:Tsinghua University Press,2004.

[9] 翟建华. 计算流体力学(CFD)的通用软件[J]. 河北科技大学学报, 2005, 26(2):160-165.

ZHAI Jianhua. Review of Commercial CFD Software[J]. Journal of Hebei University of Science and Technology, 2005, 26(2):160-165.