0 引言

汽车轻量化技术能够显著促进燃油车节能减排降耗、增加纯电动汽车的续航里程,已成为各国汽车制造商提高自身竞争力的重要手段。国内商用车由于轻量化材料应用较少、车型结构偏大,整备质量比发达国家同类汽车大10%~15%,具有巨大的轻量化需求[1-2]。车架是商用车系统中最基本也是最重要的骨架结构,它担负着支撑、安装以及承受冲击等任务[3]。车架设计的好坏直接决定一辆汽车的安全性、乘坐舒适性以及操纵稳定性等。如何在保证性能的前提下实现车架的多材料、多学科轻量化设计一直是汽车厂家的关注焦点。相较于传统的钢质结构,钢铝复合车架具有显著的轻量化效果,同时兼具经济性、安全性和舒适性等优点,是商用车车架轻量化技术的主流方向。

ZUO等[4]在不引入新的变量的情况下,提出了一种基于有序多材料各向同性材料惩罚模型(SIMP)的多材料拓扑优化方法。BAKER[5]在梯形框架底盘厚度优化的基础上,对多种材料的车架进行了分析,结果表明铝合金车架质量最小,但其力学性能最差。CHANDRA等[6]选用复合材料建立重型车辆车架模型,并与钢制车架性能进行比较,结果表明,汽车车架在相同的承载能力下,质量减小73%~80%,且复合材料汽车车架的固有频率比钢车架高32%~54%。辛勇等[7]采用基于折中规划法的多目标形貌优化方法,对钢铝复合车架进行优化,在保证一定刚度和模态性能的条件下,实现车架的轻量化设计。余海燕等[8]采用拓扑优化与尺寸优化方法,设计出与全钢车架具有相同性能的镁合金车架。叶盛等[9]采用正交试验结合多目标形貌优化的设计方法对钢铝复合车架进行了优化研究,研究表明车架在减重的同时,提高了刚度与动态性能。黎劲宏等[10]根据赛车车架性能要求,提出了一种铝合金和碳纤维复合材料一体式车架设计方案,经验证,该方案满足车架的使用性能与轻量化设计要求。

目前,国内外关于钢铝复合车架的设计研究与应用较少,汽车车架的设计优化还是以单一学科、单一材料为主,不能实现车架性能与轻量化的最佳匹配。本文在车架优化时引入“合适的材料用在合适的部位” (the right material in the right place)的设计理念[11],以轻量化、刚度以及振动性能为目标,通过采用正交试验与多学科优化相结合的设计方法,实现钢铝复合车架的多学科设计优化。

1 多学科设计优化方法

1.1 多学科设计优化的定义

多学科设计优化(multidisciplinary design optimization, MDO)方法是一种利用工程系统中相互作用的协同机制来设计复杂系统和子系统的方法论[12-13]。MDO方法在进行复杂的工程结构设计时,会充分考虑不同学科之间的耦合关系,并以各个子学科为基础将复杂的系统分解;然后,依据各学科之间的相互关系,对不同的子学科进行控制和协调;最后,采用合理的优化方法对这些子学科进行管理,保证它们之间是一种平衡关系,满足各个子学科的优化目标,从而获得整个复杂系统的全局最优解。

1.2 多学科设计优化的数学模型

多学科优化问题可以用非线性规划进行描述[14]:

min F(x,u(x))

(1)

s.t. gi(x,u(x))≤0 i=1,2,…,q

(2)

hj(x,u(x))=0 j=1,2,…,p

(3)

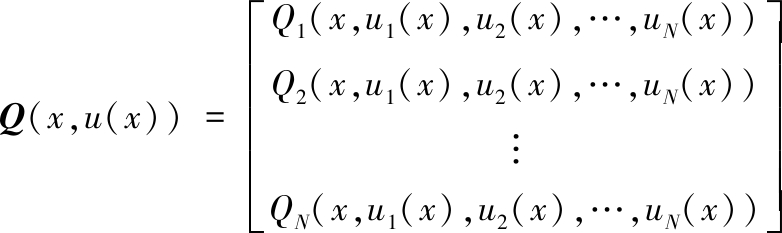

(4)

式中,x为设计变量;F(x,u(x))为目标函数;gi(x,u(x))为不等式约束;hj(x,u(x))为等式约束;N为多学科优化子系统数量; Q(x,u(x))为系统分析方程;u(x)为系统分析方程确定的状态方程。

多学科分析方程中的学科分析与交叉学科之间的耦合关系、状态变量u(x)、约束gi(x,u(x))和hj(x,u(x))以及目标函数F计算所涉及问题分析的各个学科都由N个子系统分析方程来确定。

2 钢铝复合车架设计

2.1 原始车架分析

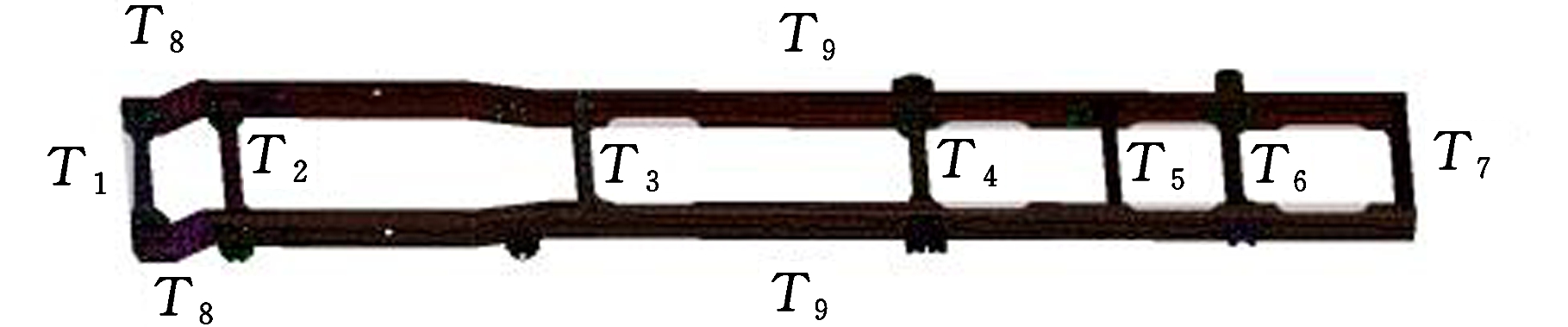

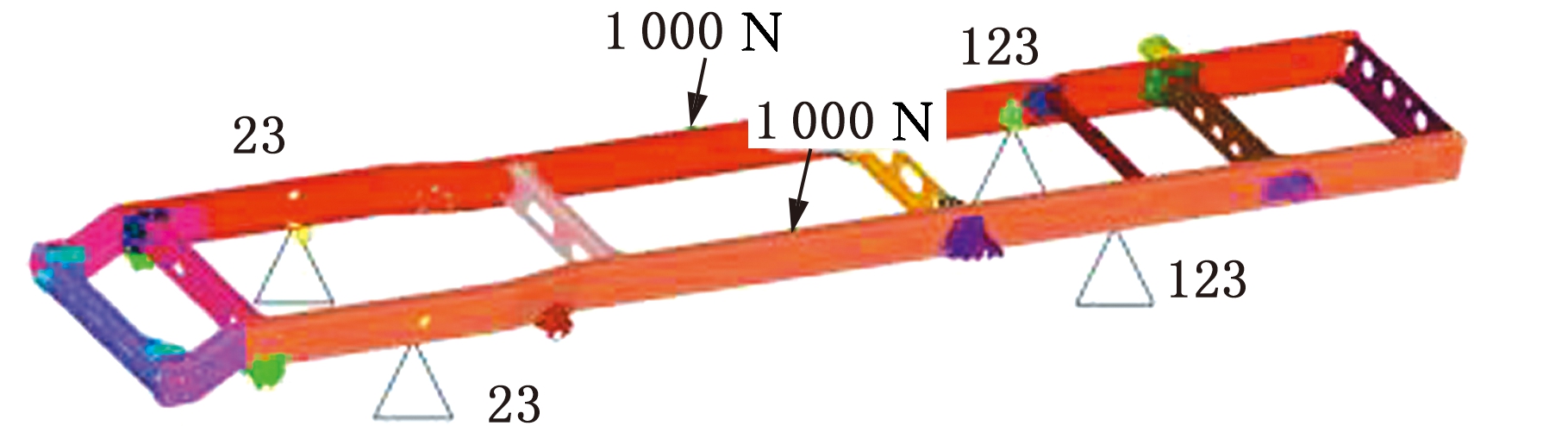

对国内某款纯电动轻卡车架进行三维建模和有限元建模,分别如图1和图2所示。车架材料为QSTE650TM高强钢,其弹性模量为210 GPa,泊松比为0.3,密度为7.9×103 kg/m3,下屈服强度为650 MPa。车架中的螺栓连接用RBE2刚性单元进行简化,以缩短计算时间。

图1 车架三维模型与部件名称

Fig.1 Three dimensional model and part name

图2 车架有限元模型

Fig.2 Finite element model of frame

计算车架的弯曲刚度(图3a)、扭转刚度(图3b)以及动态频率,得车架原始弯曲刚度CB=1.2 MN·m2,车架原始扭转刚度CT=11.4 kN·m2/(°),前6阶动态频率如表1所示。

2.2 车架的钢铝匹配设计

车架采用QSTE650TM高强钢,并用T6态7075[15]超硬铝合金替换车架的某些横梁和纵梁。T6态7075材料参数如下:弹性模量70 GPa,泊松比0.3,密度2.7×103 kg/m3,下屈服强度410 MPa。

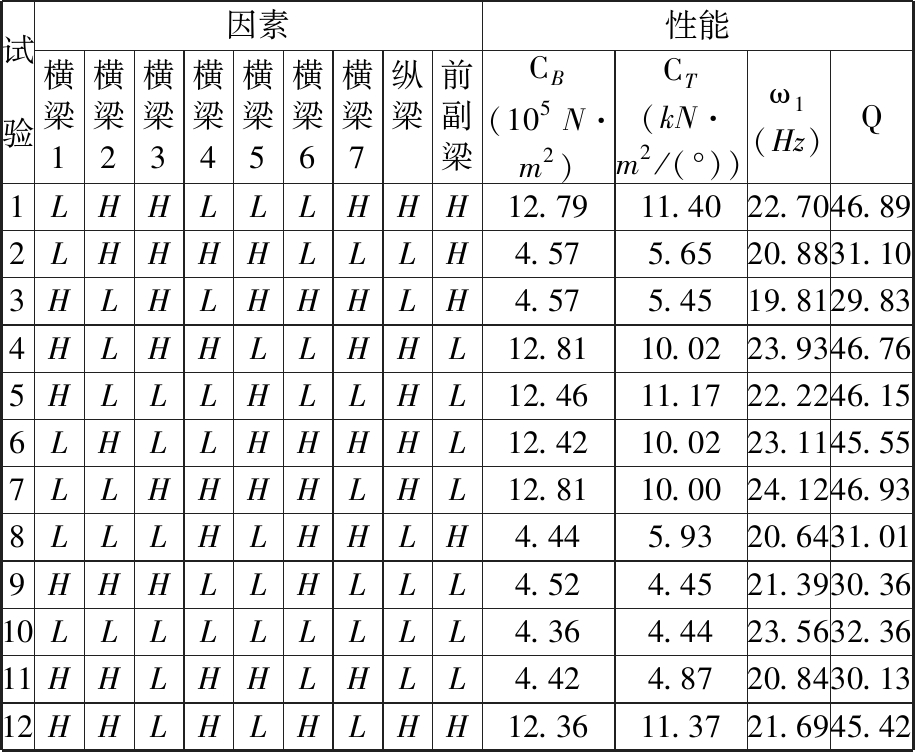

建立正交试验表进行车架的材料匹配。以车架的前副梁、纵梁和7根横梁(如图1标注)为参考因素,材料种类为设计变量,每个因素有高强钢和铝合金两个水平,这就构成了一个9因素2水平的优化问题。构建L12(29)正交试验表(表2),进行12次仿真分析计算。其中,L代表7075铝合金,H代表QSTE650TM高强钢,ω1代表一阶频率,Q代表综合性能,其值是CB、CT和 ω1的数值相加。

(a)弯曲刚度计算模型

(b)扭转刚度计算模型

图3 刚度计算模型

Fig.3 The calculation model of stiffness

表1 全钢车架前6阶频率

Tab.1 First six order frequencies of the steel frame

阶数123456频率(Hz)21.225.233.642.4450.666.0

表2 正交试验表

Tab.2 Orthogonal test table

试 验因素性能横梁1横梁2横梁3横梁4横梁5横梁6横梁7纵梁 前副梁CB(105 N·m2)CT(kN·m2/(°))ω1(Hz)Q1LHHLLLHHH12.7911.4022.7046.892LHHHHLLLH4.575.6520.8831.103HLHLHHHLH4.575.4519.8129.834HLHHLLHHL12.8110.0223.9346.765HLLLHLLHL12.4611.1722.2246.156LHLLHHHHL12.4210.0223.1145.557LLHHHHLHL12.8110.0024.1246.938LLLHLHHLH4.445.9320.6431.019HHHLLHLLL4.524.4521.3930.3610LLLLLLLLL4.364.4423.5632.3611HHLHHLHLL4.424.8720.8430.1312HHLHLHLHH12.3611.3721.6945.42

对正交试验设计进行方差分析,假设正交表安排了N个因素,总试验次数为n,试验结果为x1,x2,…,xn,每个因素有m个水平,每个水平做了r(r=n/m)次试验,以因素A为例进行计算说明。各个因素的偏差平方和

(5)

误差的偏差平方和

(6)

总自由度

fT=n-1

因素A自由度

fA=m-1

(7)

误差自由度

fe=fT-(fA+…+fN)

因素A的F值计算:

(8)

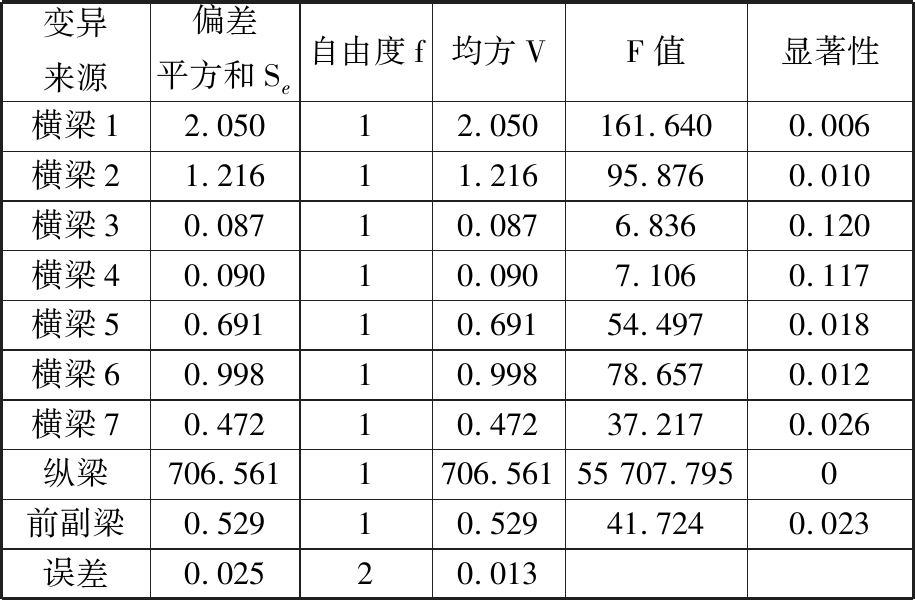

计算结果见表3。由计算结果可知,因素横梁3、横梁4对结果影响不显著,所以将横梁3和横梁4进行材料替换,各部件保持原有厚度。对钢铝复合车架进行弯曲、扭转刚度以及动态频率计算,得出弯曲刚度为1.2 MN·m2,扭转刚度为11.3 kN·m2/(°)。其中,钢铝复合车架的第4阶频率为37 Hz,与轻卡车架驾驶室的第1阶频率值36.5 Hz较接近[16],容易产生共振,故需要对车架进行厚度匹配,优化第4阶频率。

表3 显著性水平

Tab.3 Level of significance

变异来源偏差平方和Se自由度f均方VF值显著性横梁12.05012.050161.6400.006横梁21.21611.21695.8760.010横梁30.08710.0876.8360.120横梁40.09010.0907.1060.117横梁50.69110.69154.4970.018横梁60.99810.99878.6570.012横梁70.47210.47237.2170.026纵梁706.5611706.56155 707.7950前副梁0.52910.52941.7240.023误差0.02520.013

3 钢铝复合车架厚度匹配设计优化

3.1 确定频率优化参数

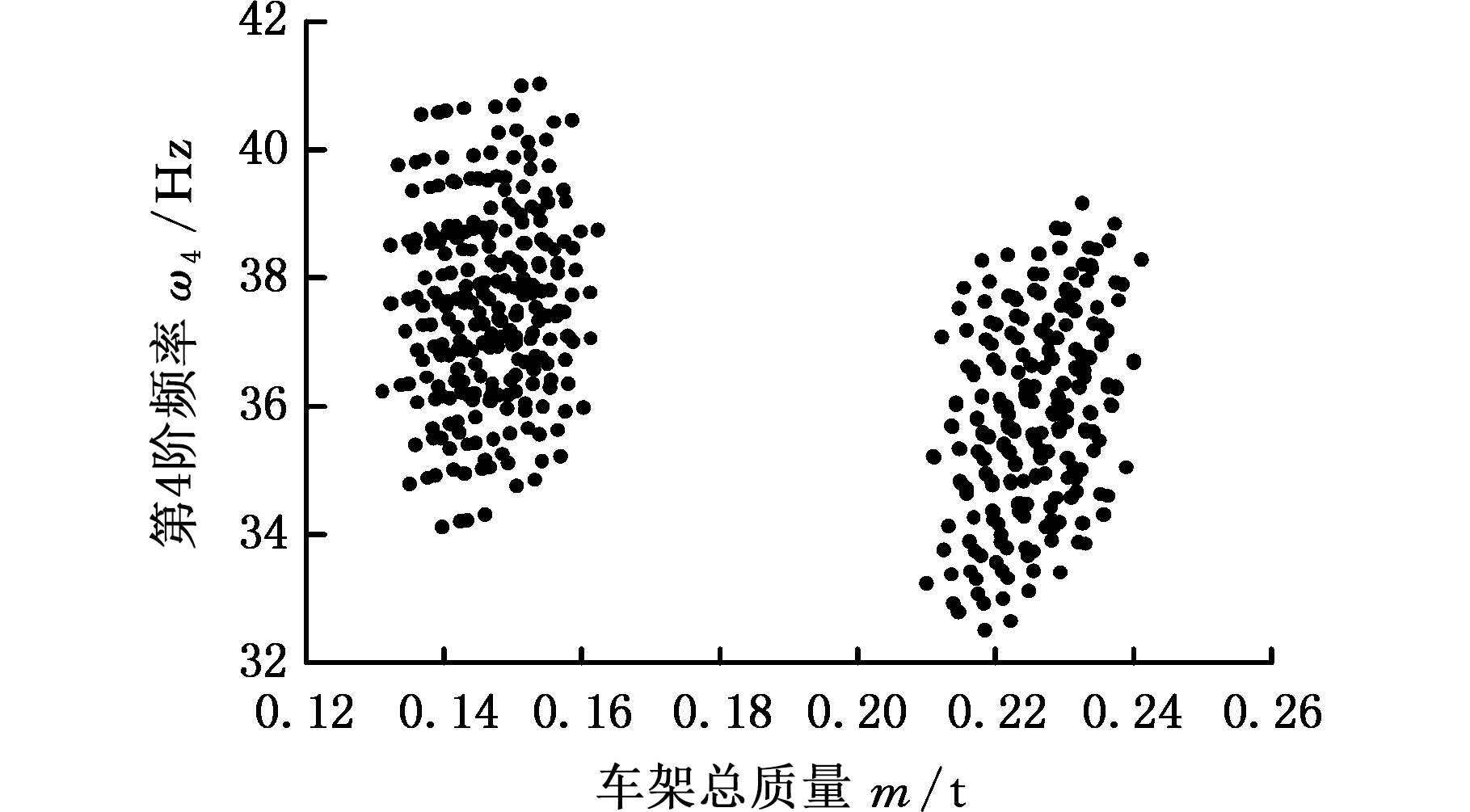

由钢铝复合车架性能的计算结果可知,车架第4阶频率与驾驶室的第1阶频率较为接近,需要对该阶频率进行优化,使其与36.5 Hz相差在2 Hz以上[17-18]。为了确定车架频率优化参数,本文采用全因子设计方法研究车架第4阶频率与车架总质量mT之间的关系,如图4所示。

图4 第4阶频率与车架总质量关系图

Fig.4 Diagram of the relationship between the fourthorder frequency and the frame mass

车架的第4阶频率与车架总质量之间不存在线性关系,但从总体上来看,第4阶频率值有两个集中点群,这两个频率集中点群的平均值是随着车架质量的增大而减小。为了兼顾轻量化,将第4阶频率增加2 Hz。

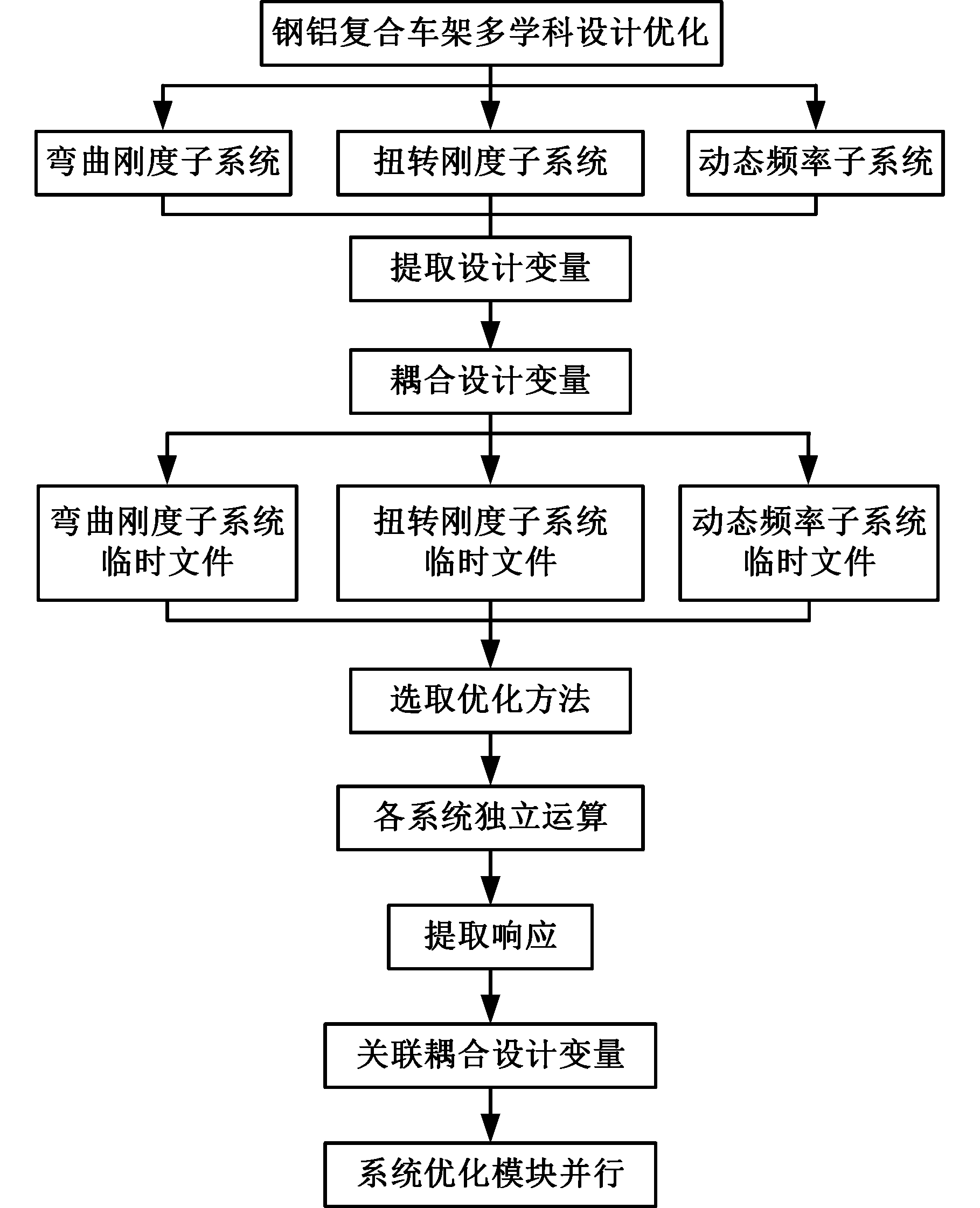

3.2 建立优化模型

本文的多学科优化涉及静态刚度和动态频率两个学科。在进行优化之前需要建立3个独立的子系统优化模型,分别用于弯曲刚度、扭转刚度以及动态频率的计算。本文以全钢车架的弯曲变形量、扭转变形量以及用全因子设计试验所确定的频率值为目标值进行厚度匹配设计优化[19]。具体的优化模型如下:

(9)

式中,Ti为车架组件厚度, mm;本文定义了车架7根横梁、前副梁和纵梁9个部件的板厚,分别记为T1~T9(图2);mT(Ti)为车架的总质量,t;DB 为弯曲工况下施力点的变形量,mm;DT为扭转工况下施力点的变形量,mm。

本文具体的优化过程见图5。

图5 刚度和频率多学科优化流程

Fig.5 Multidisciplinary optimization flow ofstiffness and frequency

4 结果分析与验证

4.1 结果分析

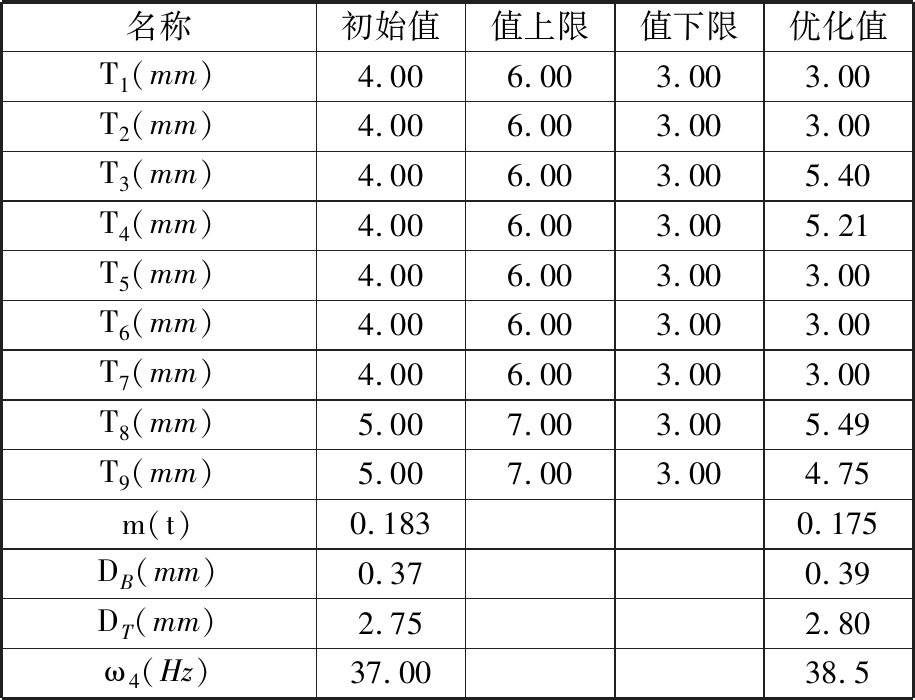

分别在弯曲刚度子系统、扭转刚度子系统以及动态频率子系统中提取相同的设计变量(7根横梁厚度、前副梁厚度以及纵梁厚度),并建立耦合关系。选用序列二次规划(sequential quadratic programming,SQP)优化算法进行各系统的独立运算。优化前后设计变量以及目标响应见表4。

表4 设计变量和响应的初始值及优化值

Tab.4 Initial values and optimizes of designvariables and responses

名称初始值值上限值下限优化值T1(mm)4.006.003.003.00T2(mm)4.006.003.003.00T3(mm)4.006.003.005.40T4(mm)4.006.003.005.21T5(mm)4.006.003.003.00T6(mm)4.006.003.003.00T7(mm)4.006.003.003.00T8(mm)5.007.003.005.49T9(mm)5.007.003.004.75m(t)0.1830.175DB(mm)0.370.39DT(mm)2.752.80ω4(Hz)37.0038.5

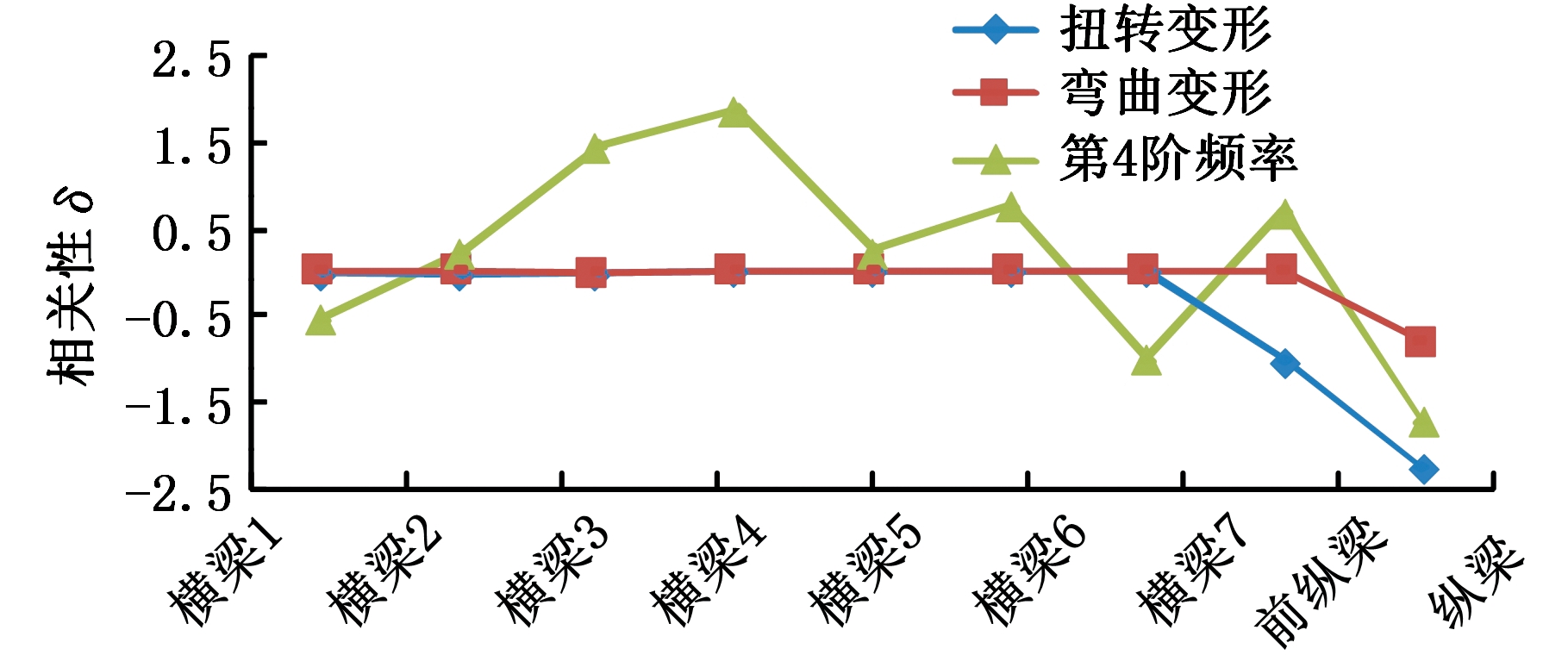

车架的厚度匹配设计优化是根据不同零件与响应之间的具体关系进行的。在优化过程中,减小对性能影响小的零件的厚度,适当增加对性能影响大的零件的厚度,这样就可在保证车架性能不变的前提下,实现减重。图6所示为试验设计(DOE)试验得到的不同零件厚度对响应的相关性分析。

图6 零件厚度对不同性能的相关性分析

Fig.6 Correlation analysis of parts thickness todifferent properties

数据表明,弯曲工况和扭转工况下的变形量与7根横梁的厚度相关性不大,故可以适当减小横梁厚度;变形量与纵梁和前副梁的厚度有很大的负相关性,故可以增加纵梁或前副梁的厚度来减小变形量,增大车架刚度;第4阶频率与横梁3、横梁4的厚度有很大的正相关性,与纵梁和前副梁的厚度有很大的负相关性,所以要大幅度地增大横梁3和横梁4的厚度来抵消因纵梁或前副梁厚度增大而降低的频率。由相关性分析与优化结果对比可知,两者具有一致性。

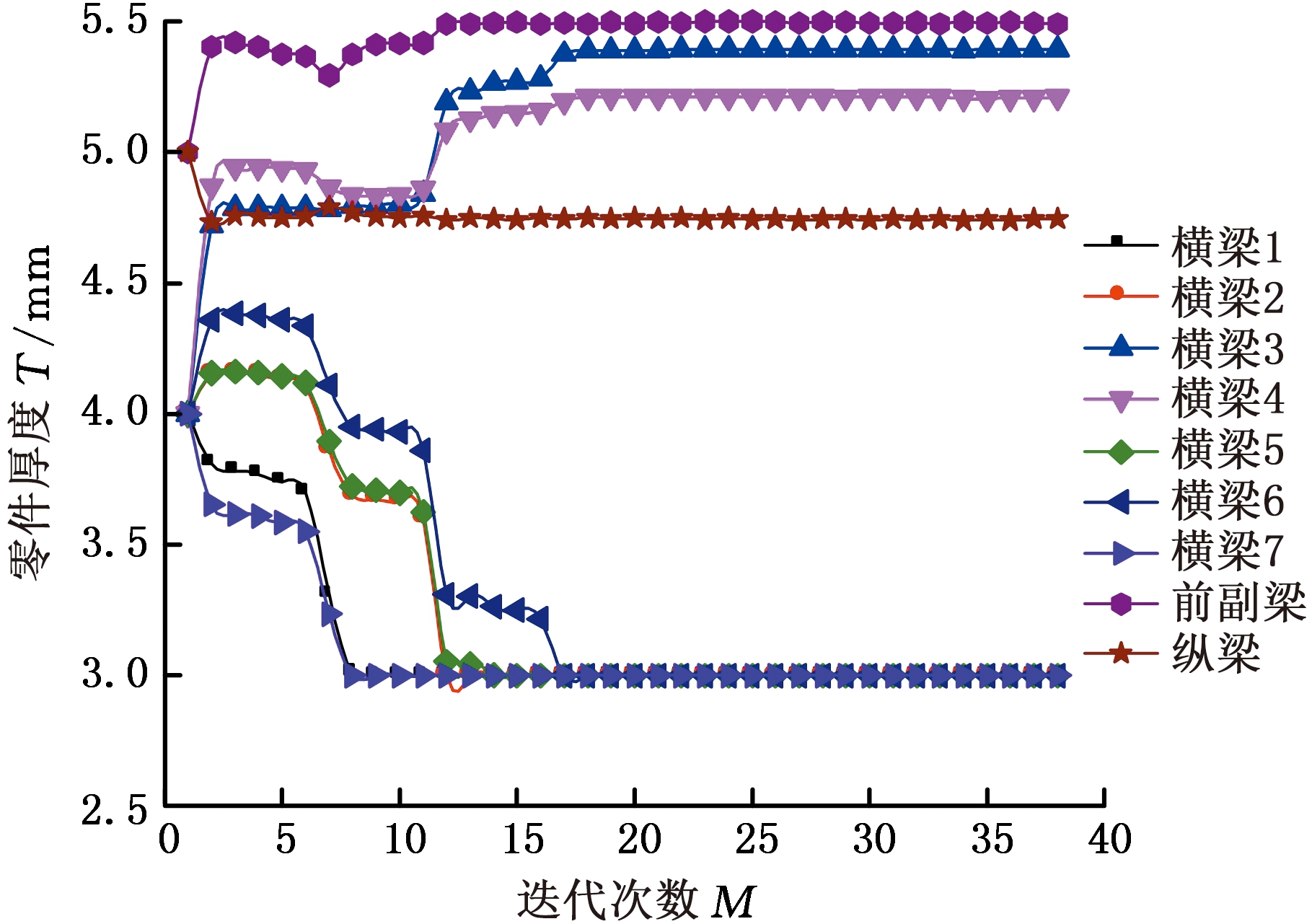

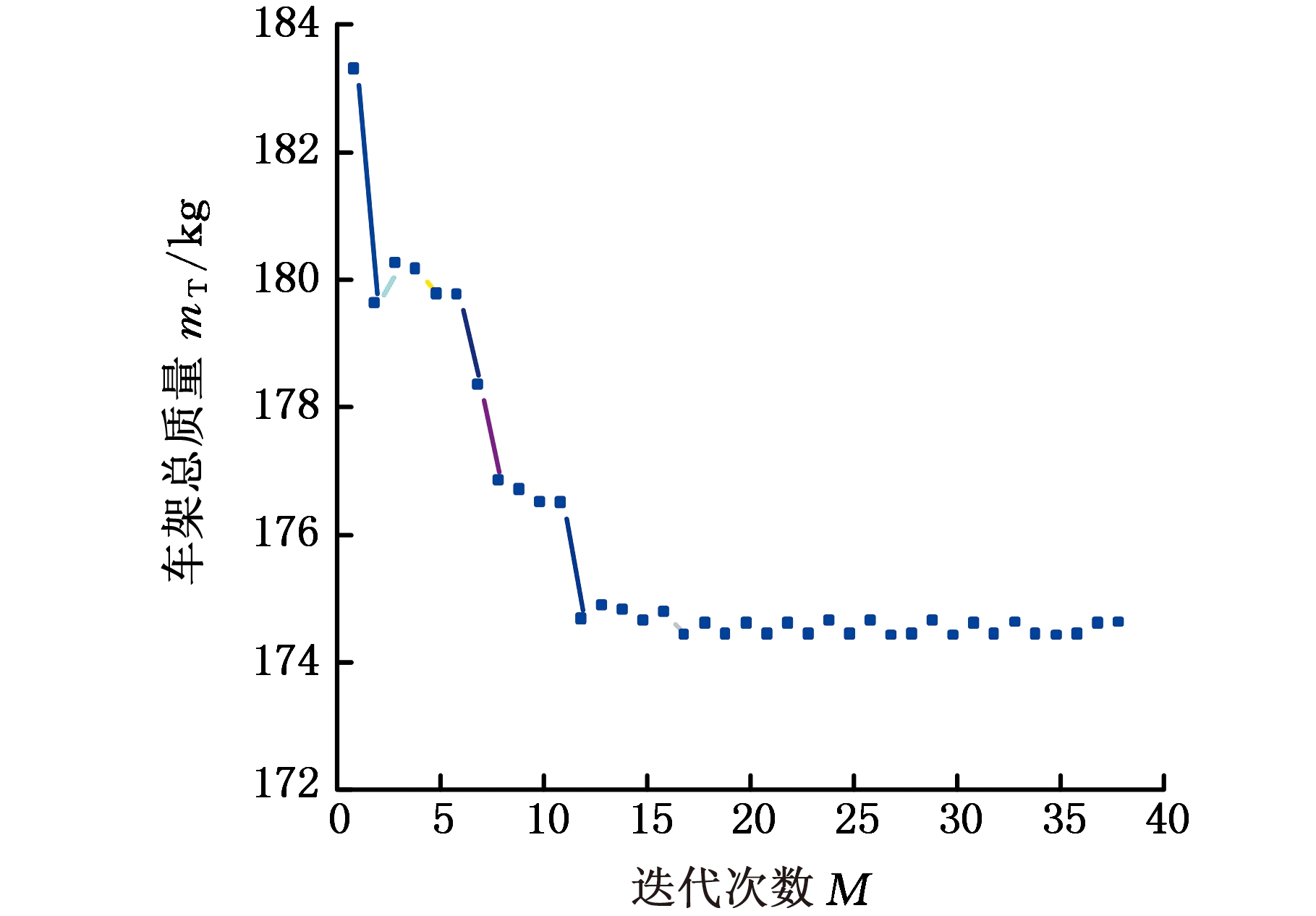

优化模型经过38次迭代达到收敛,完成优化。图7为车架各零件厚度迭代曲线。图8为车架总质量的迭代曲线。由图8可知,车架质量在优化过程中整体呈下降趋势,13次迭代步以前质量突变,17次迭代步之后变化趋于平缓,这说明车架有很大的轻量化潜力。

图7 设计变量迭代过程

Fig.7 Iterative process of design variables

图8 目标函数迭代过程

Fig.8 Iterative process of objective function

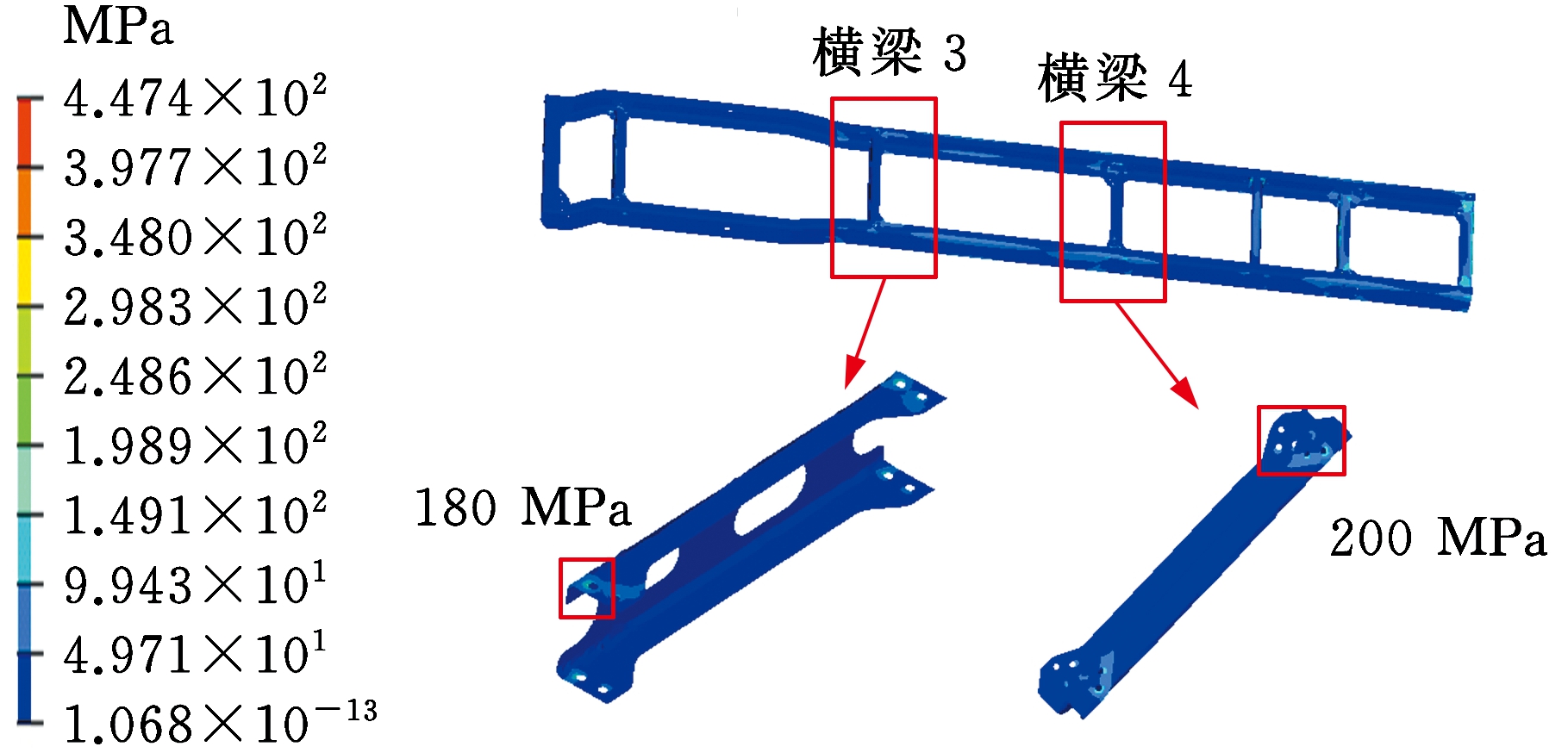

4.2 结果验证

对优化后的钢铝复合车架进行强度验证,弯曲工况下的动载系数取2.5,扭转工况下的动载系数取1.2,计算结果如图9所示。弯曲工况下最大应力为447 MPa,出现在横梁6上的螺栓孔处,横梁3、横梁4的最大应力分别为180 MPa、200 MPa。扭转工况下最大应力为335 MPa,出现在车架纵梁后轮吊耳处,横梁3、横梁4的最大应力分别为131 MPa、138 MPa。具体信息如表5所示,每种材料的安全系数大于1.2,满足要求。

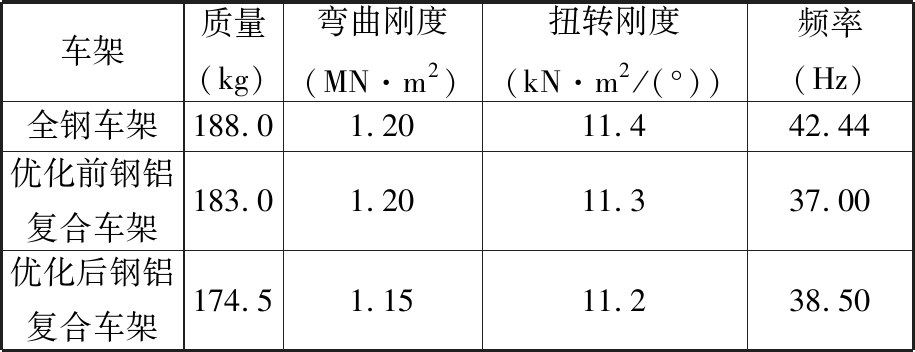

重新计算优化后的钢铝复合车架的第4阶频率、弯曲刚度和扭转刚度,并与全钢车架、优化前的钢铝复合车架进行对比,结果如表6所示。结果表明,优化后的钢铝复合车架与全钢车架相比,弯曲刚度下降了4.17%,扭转刚度下降了1.75%,即两种车架在性能上基本保持不变。同时,优化后的钢铝复合车架第4阶频率提升至38.5 Hz,与优化前的钢铝复合车架相比增加了1.5 Hz,成功避开了驾驶室的一阶频率,避免发生共振。车架的质量也实现了进一步减小,总质量减小13.5 kg,下降幅度为7.2%。

(a)弯曲工况应力分布

(b)扭转工况应力分布

图9 应力分布图

Fig.9 Stress distribution diagram

表5 强度验证结果

Tab.5 Strength verification results

部件材料最大应力(MPa)安全系数弯曲工况横梁6QSTE6504471.45横梁37075-T61802.28横梁47075-T62002.05扭转工况纵梁QSTE6503351.94横梁37075-T61313.13横梁47075-T61382.97

表6 不同车架的性能对比

Tab.6 Performance comparison of different frame

车架质量(kg)弯曲刚度(MN·m2)扭转刚度(kN·m2/(°))频率(Hz)全钢车架188.01.2011.442.44优化前钢铝复合车架183.01.2011.337.00优化后钢铝复合车架174.51.1511.238.50

5 结论

(1)采用正交试验法确定铝合金替换方案,得到钢铝复合车架。较全钢车架,钢铝复合车架弯曲刚度基本不变,扭转刚度下降0.88%,车架减重2.66%。即采用正交试验法进行车架的材料匹配,可以充分考虑不同材料在不同应用部位对车架整体性能的影响,在车架性能损失最小的前提下,实现材料最佳匹配。

(2)为增大第4阶频率,避免车架与驾驶室共振,开展多学科优化。在材料安全系数大于1.2的前提下,优化后的钢铝复合车架较全钢车架,弯曲刚度下降4.17%,扭转刚度下降1.75%,车架第4阶频率提升至38.5 Hz,减重7.2%,即采用多学科设计优化方法,在考虑静态弯曲、扭转刚度的同时,还可以优化车架动态频率,实现跨学科性能的同时优化。

[1] 柴山,刚宪约,焦学健,等.商用车轻量化的意义、方法与实例[C]//产业竞争力与创新驱动——2014年山东省科协学术年会论文集.淄博,2014:275-283.

CHAI Shan, GANG Xianyue, JIAO Xuejian, et al. Significance, Methods and Examples of Light Weight Commercial Vehicles[C]// 2014 Annual Meeting of Shandong Association for Science and Technology: Industry Competitiveness and Innovation Drive. Zibo, 2014:275-283.

[2] 王新宇.重型商用车驾驶室轻量化分析与优化[D].长春:吉林大学,2012.

WANG Xinyu. Lightweight Analysis and Optimization on Heavy-duty Commercial Truck Cab [D].Changchun: Jilin University,2012.

[3] 乔鑫.某电动汽车车架有限元分析与优化[D].大连:大连交通大学,2013.

QIAO Xin. Finite Element Analysis and Optimization of the Frame of an Electric Vehicle [D]. Dalian: Dalian Jiaotong University, 2013.

[4] ZUO W, SAITOU K. Multi-material Topology Optimization Using Ordered SIMP Interpolation[M]. New York: Springer-Verlag, Inc. ,2017.

[5] BAKER M. Multi-material Size Optimization of a Ladder Frame Chassis[D].Ontario:Queen’s University,2015.

[6] CHANDRA M R, SREENIVASULU S, HUSSAIN S A. Modeling and Structural Analysis of Heavy Vehicle Chassis Made of Polymeric Composite Material by Three Different Cross Sections[J]. International Journal of Modern Engineering Research, 2012, 2(4): 2594-2600.

[7] 辛勇,叶盛.基于多目标优化的钢-铝混合轻量化车架设计[J].中国机械工程,2014,25(17):2402-2407.

XIN Yong, YE Sheng. Design of Steel-aluminum Hybrid Lightweight Frame by Multi Objective Optimization [J]. China Mechanical Engineering, 2014,25 (17): 2402-2407.

[8] 余海燕,高云凯,江峰. 微型电动车镁合金车架试制关键技术研究[J].材料、工艺、设备,2007(1):41-44.

YU Haiyan, GAO Yunkai, WANG Feng. Key Techniques in Magnesium Alloy Frame Development for Mini Electric Car [J]. Materials, Technology and Equipment, 2007(1):41-44.

[9] 叶盛,辛勇,李长银. 基于正交试验-形貌优化法的钢铝复合车架设计[J]. 机械科学与技术,2014,33(10):1555-1557.

YE Sheng, YIN Yong, LI Changyin. The Design of Steel-aluminum Composite Frame Using the Orthogonal Test and Morphology Optimization [J]. Mechanical Science and Technology for Aerospace Engineering, 2014, 33 (10): 1555-1557.

[10] 黎劲宏, 马其华, 黄天柱. 碳纤维-铝合金组合式节能赛车车架的设计与分析[J]. 农业装备与车辆工程, 2016, 54(6):19-22.

LI Jinhong, MA Qihua, HUANG Tianzhu. Design and Analysis of Carbon Fiber Aluminum Alloy Combined Energy Saving Racing Car Frame [J]. Agricultural Equipment and Vehicle Engineering, 2016, 54 (6): 19-22.

[11] 谢然.多目标优化方法在车身结构轻量化设计中的应用研究[D].广州:华南理工大学,2010.

XIE Ran. Application of the Method Multi-objective Optimization on Vehicle Lightweight Design [D]. Guangzhou: South China University of Technology, 2010.

[12] DU X, CHEN W. Concurrent Subsystem Uncertainty Analysis in Multidisciplinary Design [C] //8th AIAA/ USAF/NASA/ISSMO Symposium on Multi-disciplinary Analysis and Optimization. Long Beach, 2000: 1-12.

[13] 吴立强,尹泽勇,蔡显新.航空发动机涡轮叶片的多学科设计优化[J].航空动力学报,2005, 20 (5 ): 795-80.

WU Liqiang, YIN Zeyong, CAI Xianxin. MDO Technology Applied to the Aeroengine Turbine Blade Design [J]. Journal of Aerospace Power, 2005, 20 (5): 795-80.

[14] 张勇,李光耀,孙光永,等.多学科设计优化在整车轻量化设计中的应用研究[J].中国机械工程,2008,19(7):877-881.

ZHANG Yong, LI Guangyao, SUN Guangyong, et al. Application Research on Multidisciplinary Design Optimization of the Tell Vehicle Lightweight [J]. China Mechanical Engineering, 2008, 19 (7): 877-881.

[15] 张子春.复合材料商用车车架的CAD/CAE研究[D].武汉:武汉理工大学,2007.

ZHANG Zichun. CAD/CAE Study on Composite Material Chassis of Commercial Vehicle [D]. Wuhan: Wuhan University of Technology, 2007.

[16] 张霆. 轻型商用车驾驶室模态研究[D]. 合肥:合肥工业大学,2007.

ZHANG Ting. A Study on the Cab Mode of Light Commercial Vehicle [D]. Hefei: Hefei University of Technology, 2007.

[17] 欧阳天成,韦齐峰,黄锦成. 重型货车车架模态分析与优化设计[J]. 装备制造技术,2012(4):19-21.

OUYANG Tiancheng, WEI Qifeng, HUANG Jincheng. Modal Analysis and Optimization Design of Heavy Truck Frame [J]. Equipment Manufacturing Technology, 2012(4):19-21.

[18] 郭长城. 轿车车架模态分析与结构优化[D].长春:吉林大学,2011.

GUO Changcheng. Modal Analysis and Structure Optimization of Car Frame [D]. Changchun: Jilin University, 2011.

[19] 郝琪,王泽宇,王超.多学科优化在车架纵梁设计的应用研究[J]机械设计,2015,32(6):39-42.

HAO Qi, WANG Zeyu, WANG Chao. Application Research on Frame Beam Based on Multidisciplinary Design Optimization [J] Journal of Machine Design, 2015,32 (6): 39-42.