0 引言

锁环式同步器是变速器中保证平稳换挡的重要部件。PASTOR[1]将同步器的工作过程分为8个阶段,并对每个阶段进行了分析。徐万里等[2]研究了变速器同步器的失效过程与失效机理。MINDIVAN等 [3]研究了同步器中摩擦锥面的磨损问题。KINUGASA等[4]对同步器在工作时的摩擦表面温度变化进行了研究,并提出了优化摩擦锥面的耐久性能的方法。LI 等[5]、H GGSTRÖM 等[6]建立了同步器有限元模型,研究了摩擦因数对同步器性能的影响。李晓春等[7]、陈震等[8]利用ADAMS软件建立了同步器模型,对换挡时产生的二次冲击进行了分析。目前国内外对同步器的研究主要集中在摩擦材料和结构参数优化两方面,对其摩擦阶段的工作机理缺乏理论研究。现有研究主要采用仿真分析方法,但所得结果存在较大误差。

GGSTRÖM 等[6]建立了同步器有限元模型,研究了摩擦因数对同步器性能的影响。李晓春等[7]、陈震等[8]利用ADAMS软件建立了同步器模型,对换挡时产生的二次冲击进行了分析。目前国内外对同步器的研究主要集中在摩擦材料和结构参数优化两方面,对其摩擦阶段的工作机理缺乏理论研究。现有研究主要采用仿真分析方法,但所得结果存在较大误差。

本文将同步器的同步过程分为液力摩擦、混合摩擦、固体摩擦3个阶段,并对3个阶段的摩擦理论进行了研究。根据所建立的数学模型和某款国产变速器的实际工况参数,利用AMESim和Simulink软件进行了联合仿真分析,并在同步器性能试验台进行了试验验证。

1 同步器摩擦模型

1.1 同步器简介

目前,惯性式同步器因具有结构紧凑、工作可靠等优点而被广泛使用。通常,锁环式同步器主要由接合齿圈、同步环、接合套、花键毂、滑块等组成。同步环与输出端连接,接合齿圈与输入端连接。在同步过程中,同步环和接合齿圈通过相互摩擦达到同步。

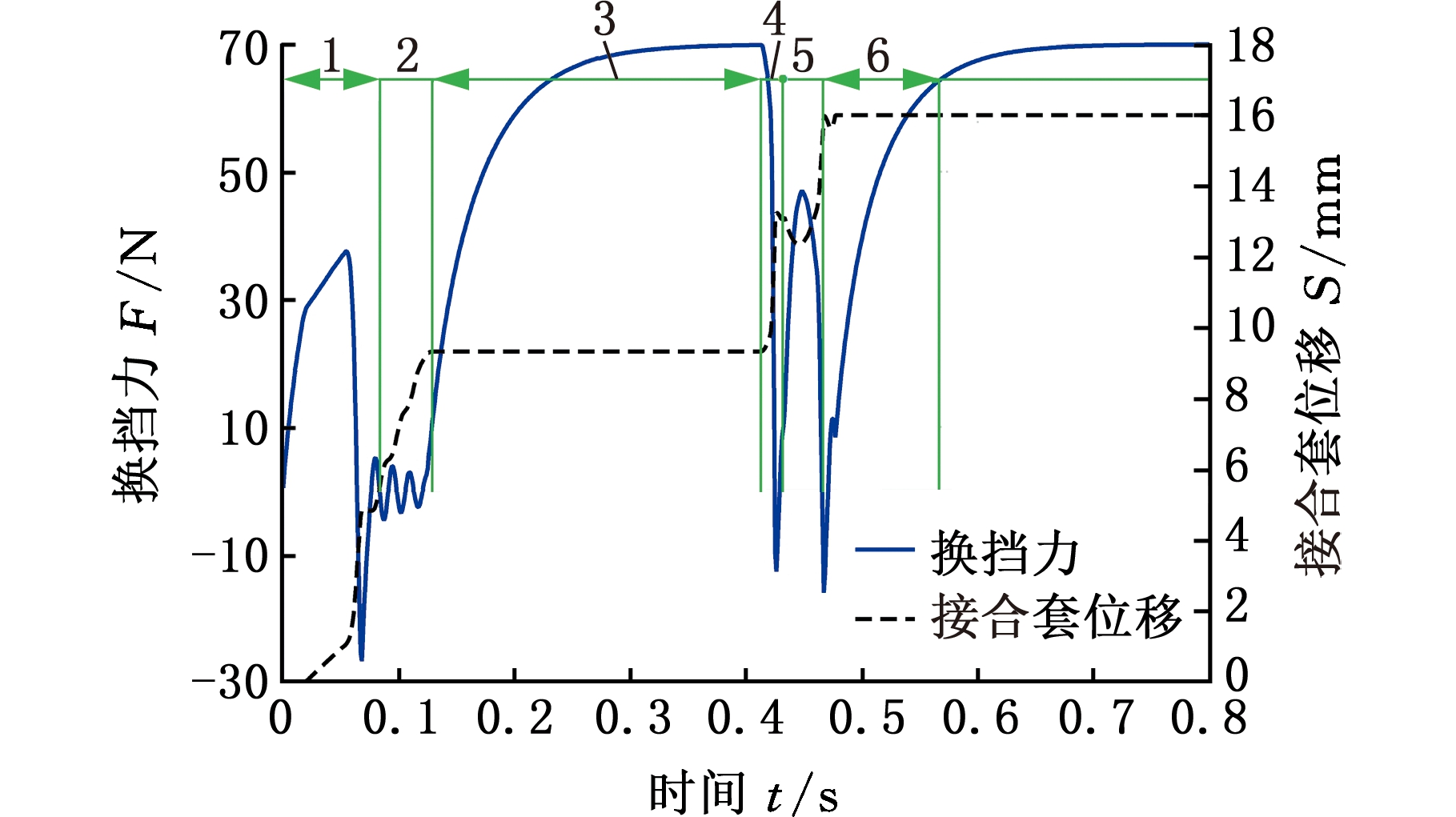

如图1所示,换挡过程主要分为摘挡阶段(阶段1)、预同步阶段(阶段2)、同步阶段(阶段3)、拨环阶段(阶段4)、二次冲击阶段(阶段5)和齿轮啮合阶段(阶段6)。其中,摩擦同步过程主要发生在预同步阶段和同步阶段。

图1 换挡阶段划分图

Fig.1 Gear shift phase division diagram

在变速器进行换挡的过程中,预同步阶段和同步阶段的摩擦情况对换挡时间、换挡力等有着重要的影响。在同步器同步过程中,同步环和摩擦锥面之间主要经历了液力摩擦、混合摩擦和固体摩擦3个阶段。为了探明同步阶段同步器的工作机理,本文分别对液力摩擦、混合摩擦、固体摩擦3个阶段进行了详细的理论研究。

1.2 液力摩擦阶段

在液力摩擦阶段,同步环和摩擦锥环之间充满了油液。同步环受到滑块轴向推力,不断向摩擦锥环运动,使得同步环和摩擦锥环之间的油液不断被排出。由于两环面存在转速差,使得两环面之间产生了油液黏性剪切转矩。

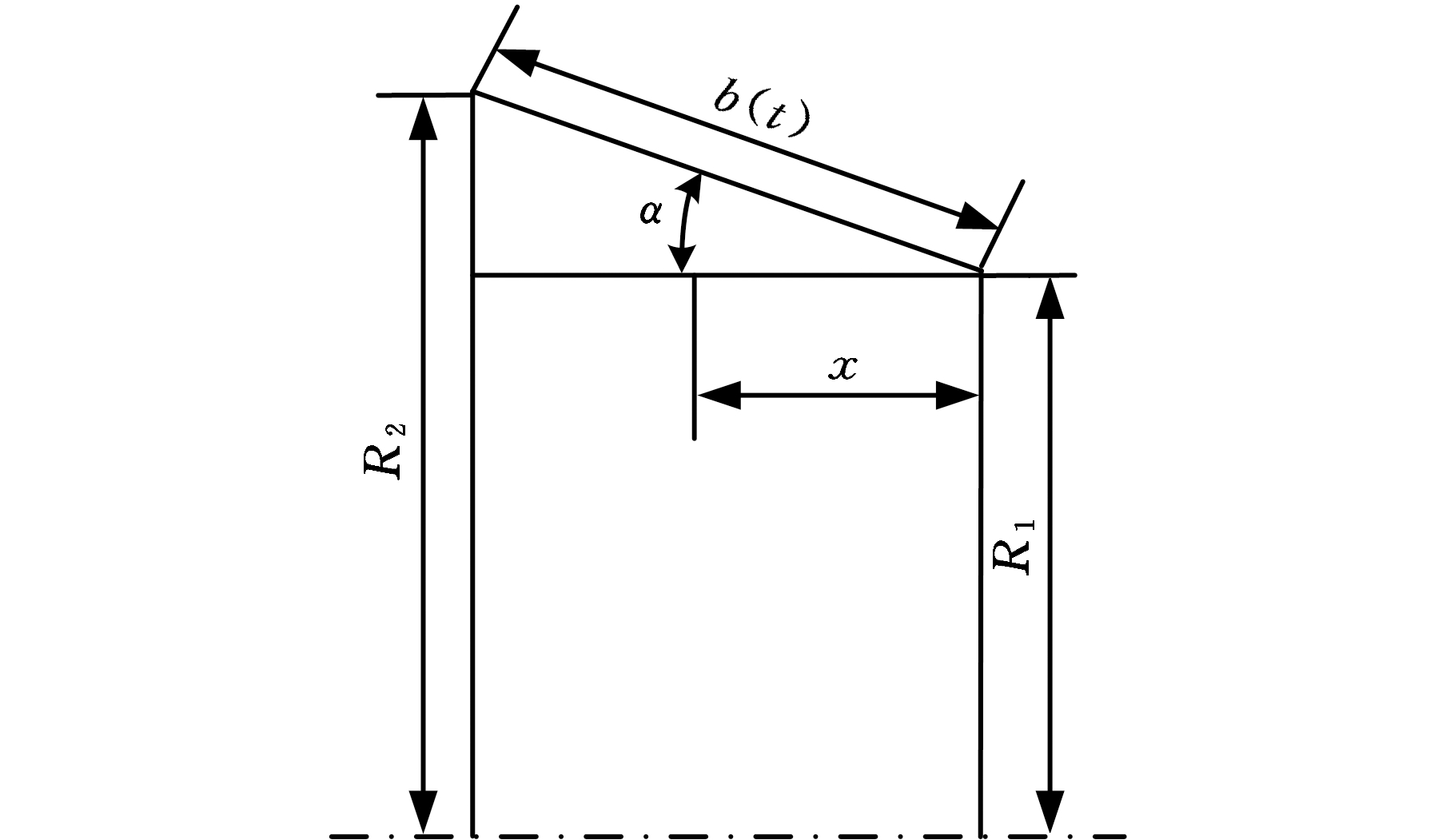

如图2所示,其中M表示摩擦锥环,T表示同步环,b为同步环与摩擦锥环的重合长度,h为油膜厚度。设M和T的轴线距离为s,假设开始同步时b(t0)=b0,h(t0)=h0,t0为初始时刻,则任意t时刻,有

b(t)=b0+cosαds

(1)

h(t)=h0-sinαds

(2)

式中,b0为初始重合长度;h0为初始间隙(即初始油膜厚度);α为摩擦锥角;ds为同步环轴向微小位移。

图2 同步器摩擦锥面示意图

Fig.2 Schematic diagram of friction conefor synchronizer

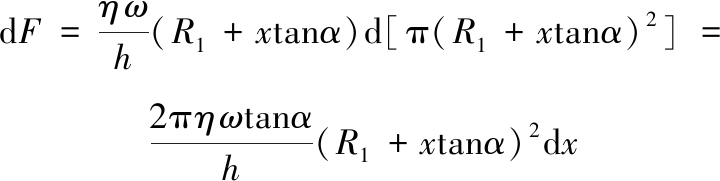

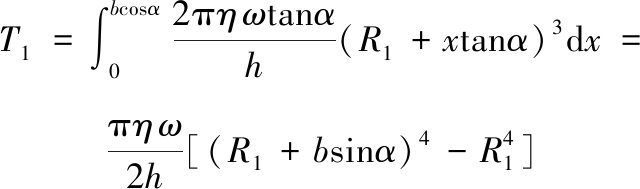

在液力摩擦阶段过程中,随着同步环不断地靠近摩擦锥环,同步力矩不断增大。对某一时刻t的同步力矩进行分析,见图3。

图3 液力摩擦阶段同步力矩计算原理图

Fig.3 Principle diagram for calculating synchronizedtorque in hydraulic friction stage

图3中,R1为油液摩擦最小半径,R2为摩擦锥环外端半径,x为同步力矩辅助积分变量。随着同步环向摩擦锥环做轴向运动,R1不断增大,R2则固定不变。重合长度b(t)上的任意一点半径为R1+xtanα,则微圆环面积上的剪切应力可表示为[9]

(3)

式中,η为润滑油动力黏度;ω为同步环与待啮合齿圈的转速差。

在同步环中取一个环状微圆dA,则微圆上的剪切力dF可表示为

(4)

根据圆环上的摩擦转矩计算表达式,可得到微圆上的转矩dT为

dT=(R1+xtanα)dA=![]()

(5)

则某一时刻液力摩擦阶段的摩擦力矩可表示为

(6)

R1(t)=R0+tanαds

式中,R0为初始时刻的黏性转矩计算等效半径。

将式(1)、式(2)代入式(6),可得到液力摩擦阶段同步力矩:

![]()

(b0+cosαds)sinα]4-(R0+tanαds)4}

(7)

1.3 混合摩擦阶段

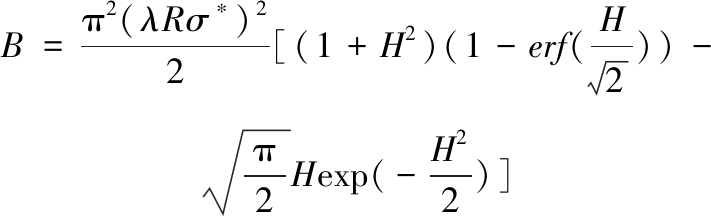

在预同步阶段,随着同步环和摩擦锥环之间的间隙不断减小,液力摩擦逐渐变为混合摩擦。此时,同步力矩由两部分组成:一是油液剪切产生的黏性摩擦转矩T1,二是同步环和摩擦锥环之间的微凸体接触产生的摩擦转矩T3。在混合摩擦阶段,油液黏性摩擦转矩T1和微凸体摩擦转矩T3的大小均与同步环和摩擦锥环上的微凸体接触面积有关[10]。由此引入面积比B,可将混合摩擦阶段的同步力矩表示为

T2=(1-B)T1+BT3

(8)

(9)

式中, B为微凸体接触面积与名义接触面积之比;λ为粗糙表面峰点密度,即每平方米内的粗糙表面峰点个数;R为同步环等效半径;H为量纲一膜厚比;σ*为粗糙峰高度均方差;erf(·)表示误差函数。

粗糙峰高度均方差σ*与同步环的粗糙峰高度均方差σ1和摩擦锥环的粗糙峰高度均方差σ2有关,其计算表达式如下:

(10)

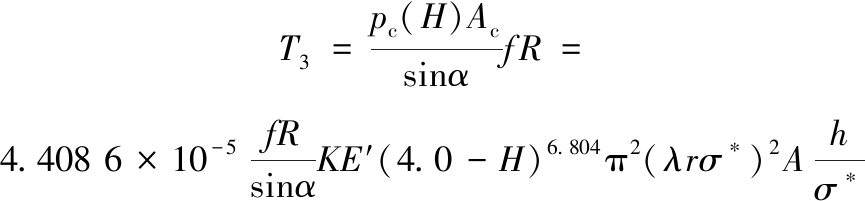

1.4 固体摩擦阶段

当油液全部被排出摩擦锥环后,同步环与摩擦锥环之间的摩擦转矩全部由微凸体承担,此时同步力矩大小等于固体摩擦转矩大小。根据文献[11],可以计算得到摩擦面上微凸体之间的压力为

(11)

(12)

式中,K为常量,取值范围为[0.000 3,0.003];E′为当量弹性模量;E1、E2分别为同步环和摩擦锥环的弹性模量;ν1、ν2分别为同步环和摩擦锥环的泊松比。

在微凸体摩擦阶段,假设两摩擦锥环上的微凸峰接触时并不倾斜[12],则可计算得到两粗糙表面真实的接触面积为

Ac=π2(λrσ*![]()

(13)

式中, r为微凸峰曲率半径;A为同步环与摩擦锥环名义接触面积。

在固体摩擦阶段,因同步环相对于摩擦锥环的轴向移动位移极小,故假定同步环和摩擦锥环之间的名义接触面积A为一定值。

根据式(12)和式(13),可以计算得到固体摩擦阶段同步力矩:

(14)

式中,f为同步环与摩擦锥环两种摩擦材料之间的动态摩擦因数。

2 摩擦模型联合仿真

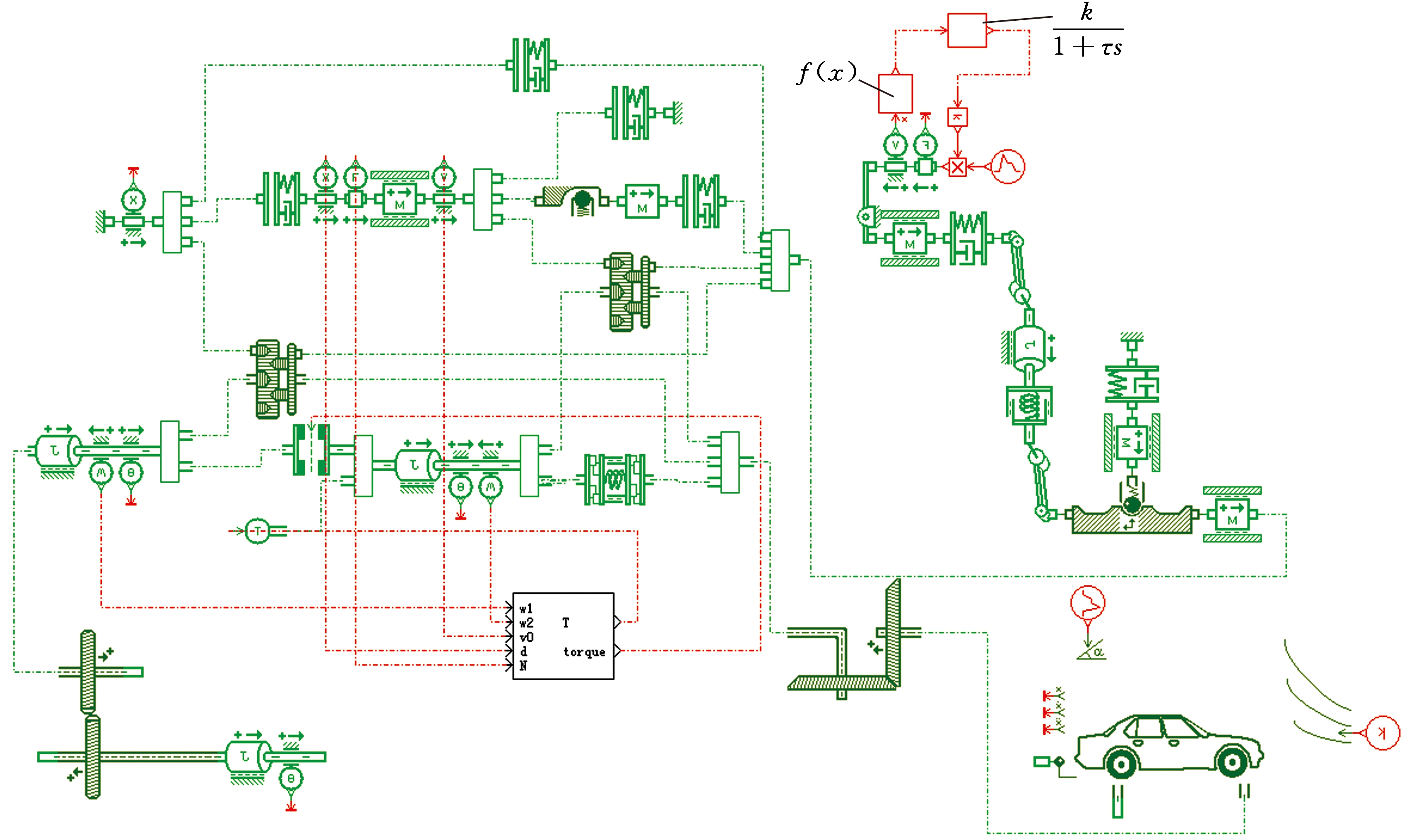

利用AMESim软件中的机械库、传动系统库及信号库建立换挡系统机械部分,利用整车模块来模拟变速器输出端转动惯量;利用interface black模块建立联合仿真接口,所建立的AMESim模型如图4所示。

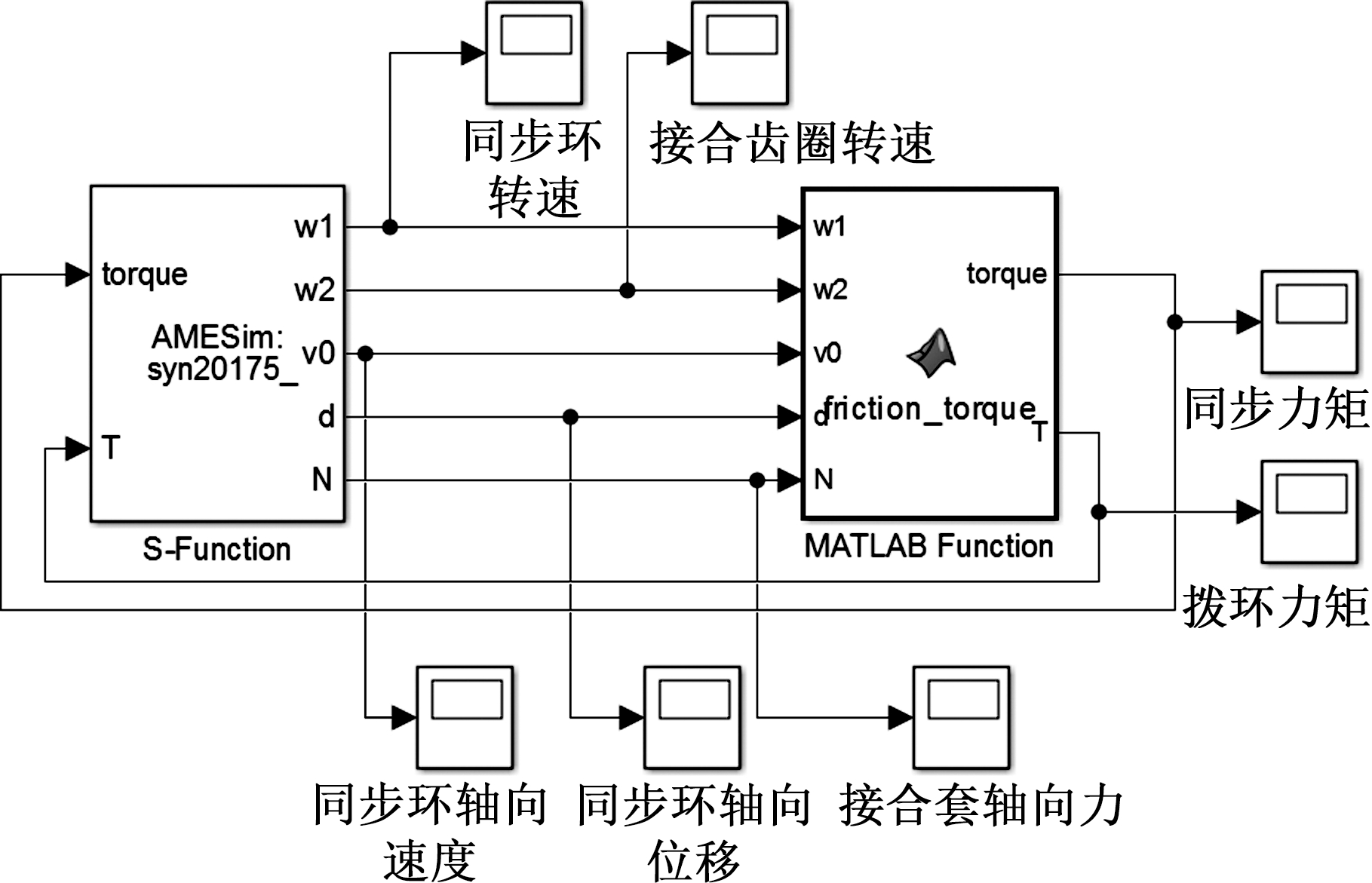

利用MATLAB-Simulink模块建立同步器摩擦模型,如图5所示。将AMESim中计算的接合齿圈转速、同步环转速、同步环轴向运动速度、同步环轴向位移、同步环所受轴向力输入到Simulink模型中;根据所建立的数学模型,编写运算程序,计算得到同步力矩。将计算得到的同步力矩输入到AMESim模型中,以实现同步仿真。

图4 同步器联合仿真模型

Fig.4 Synchronizer co-simulation model

图5 同步器Simulink仿真模型

Fig.5 Simulink simulation model of synchronizer

一般情况下,1挡→2挡→1挡换挡过程中的转速差最大。特别是在2挡→1挡时,在同步力矩的作用下,变速器输入端的转速会提高。由于齿轮搅动油液摩擦力矩、转动部件摩擦阻力矩以及离合器拖拽力矩的影响,此时同步器的工作工况最为恶劣,因此本文对2挡→1挡的换挡过程进行了详细分析。基于某款变速器相关参数,计算得到同步器输入端等效转动惯量和输出端等效转动惯量。在所建立的模型中设置同步器换挡时工况仿真参数,具体参数值见表1。

表1 换挡工况参数

Tab.1 Parameter of gear shift

参数数值1挡传动比i116.5072挡传动比i28.584输入轴转速ni(r/min)3 800输入端等效转动惯量(kg·mm2)3482.5输出端等效转动惯量(kg·mm2)1.645×108

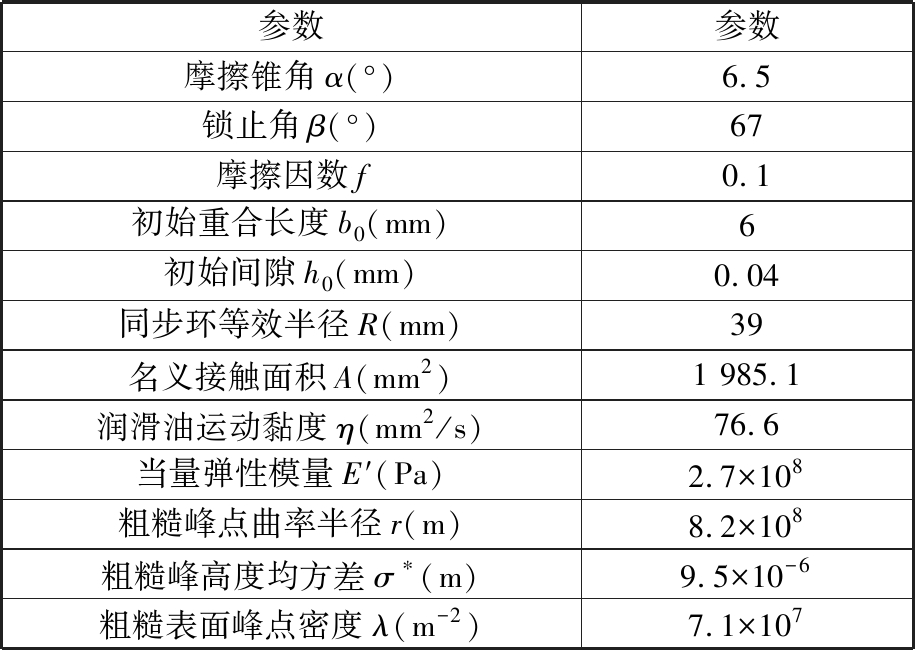

根据对同步器几何参数的实际测量,确定了摩擦锥角、锁止角、初始重合长度、初始间隙、同步环等效半径和名义接触面积。根据某企业所提供的相关资料,确定了摩擦因数、润滑油运动黏度、当量弹性模量、粗糙峰点曲率半径、粗糙峰高度均方差、粗糙表面峰点密度等参数的大小,具体参数值见表2。

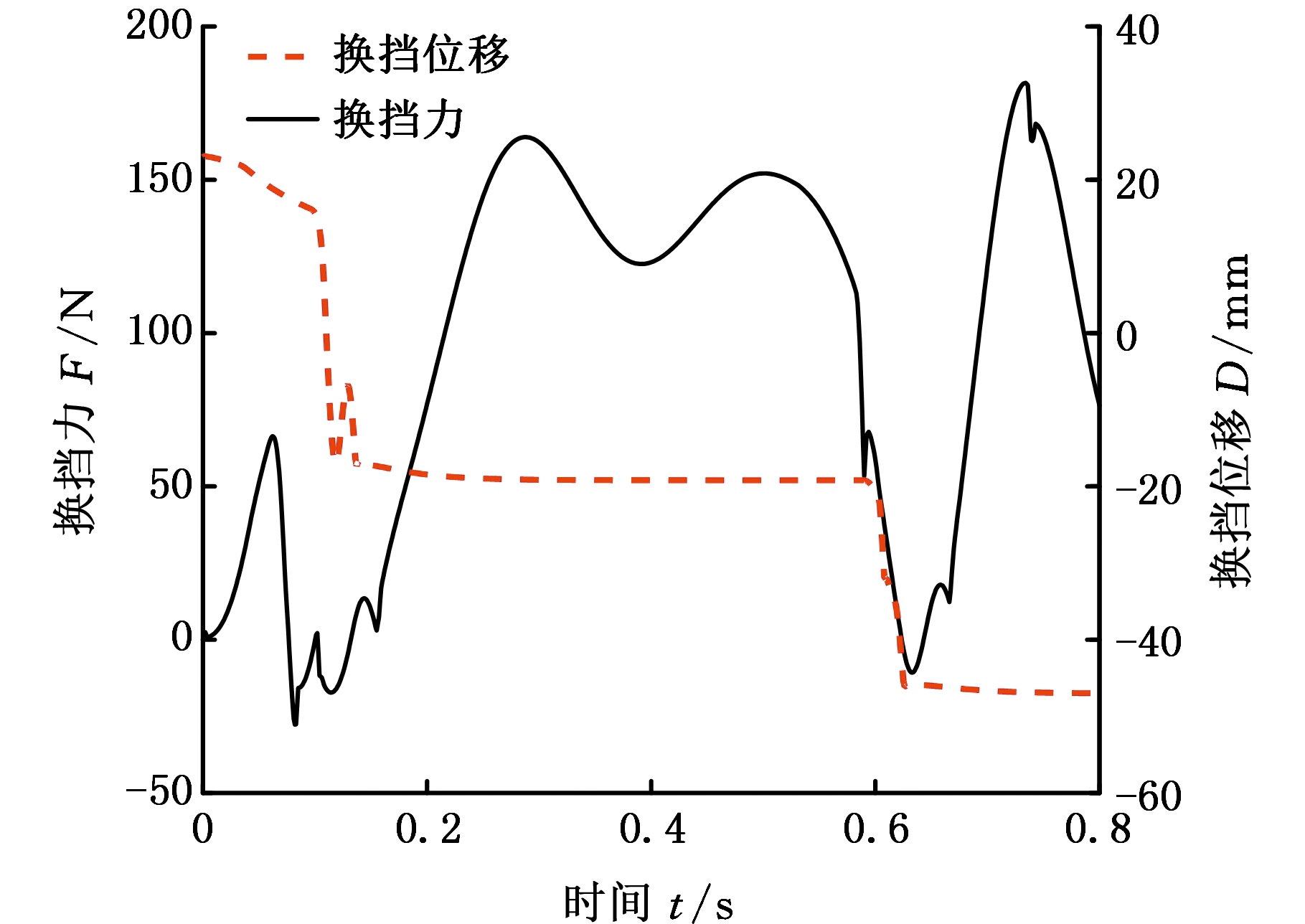

将表1和表2中的相关数据输入到所建模型中,设置AMESim和Simulink模型中的仿真精度均为0.001 s,将AMESim模型切换到仿真模式,同时对Simulink模型进行仿真。整个仿真过程中Simulink模型的计算结果与AMESim模型的仿真结果进行实时交互,以完成对变速器换挡过程的模拟。2挡→1挡的换挡力和换挡位移的联合仿真结果见图6。

表2 同步器相关参数

Tab.2 Synchronizer related parameters

参数参数摩擦锥角α(°)6.5锁止角β(°)67摩擦因数f0.1初始重合长度b0(mm)6初始间隙h0(mm)0.04同步环等效半径R(mm)39名义接触面积A(mm2)1 985.1润滑油运动黏度η(mm2/s)76.6当量弹性模量E′(Pa)2.7×108粗糙峰点曲率半径r(m)8.2×108粗糙峰高度均方差σ∗(m)9.5×10-6粗糙表面峰点密度λ(m-2)7.1×107

图6 同步器联合仿真结果

Fig.6 Co-simulation results of synchronizer

3 试验验证

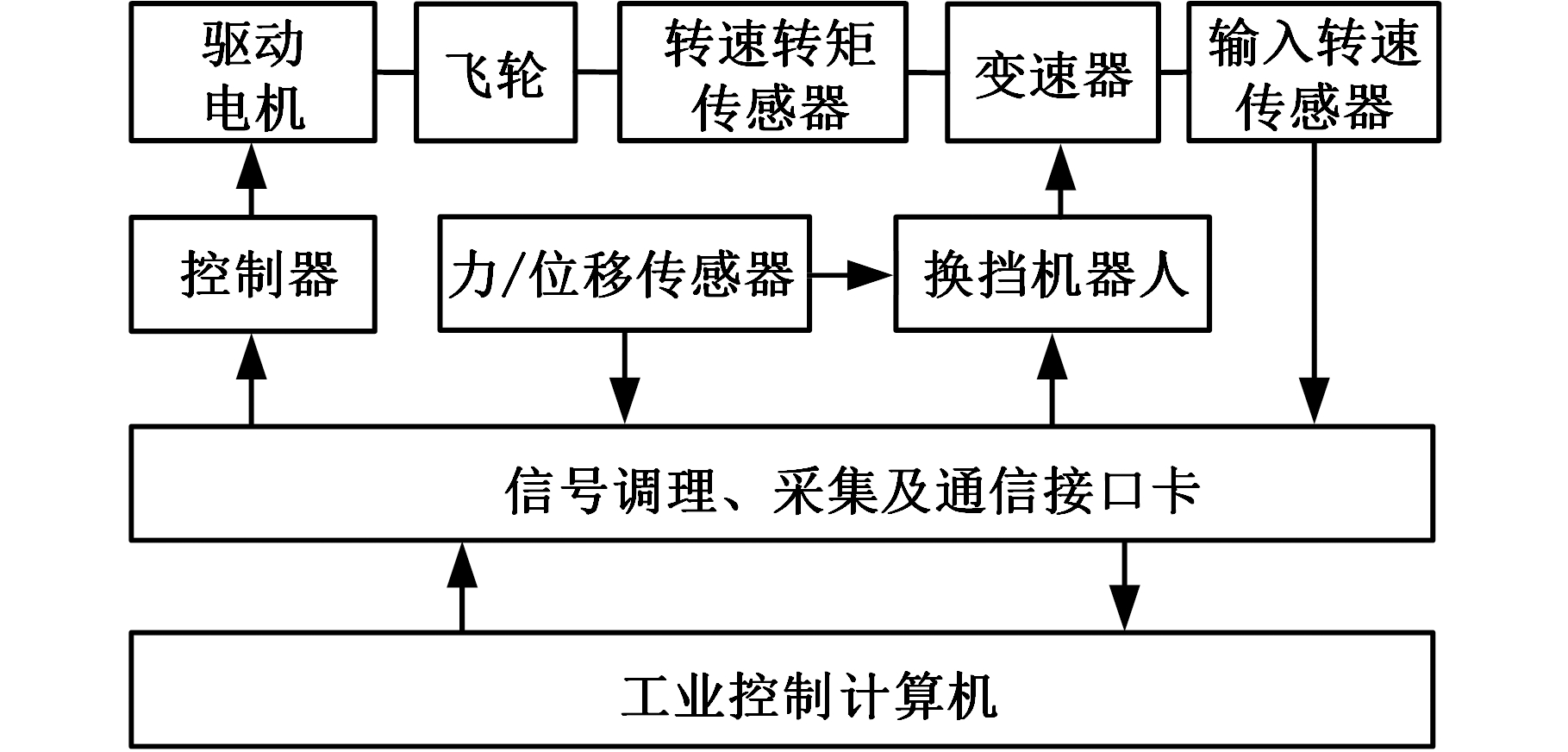

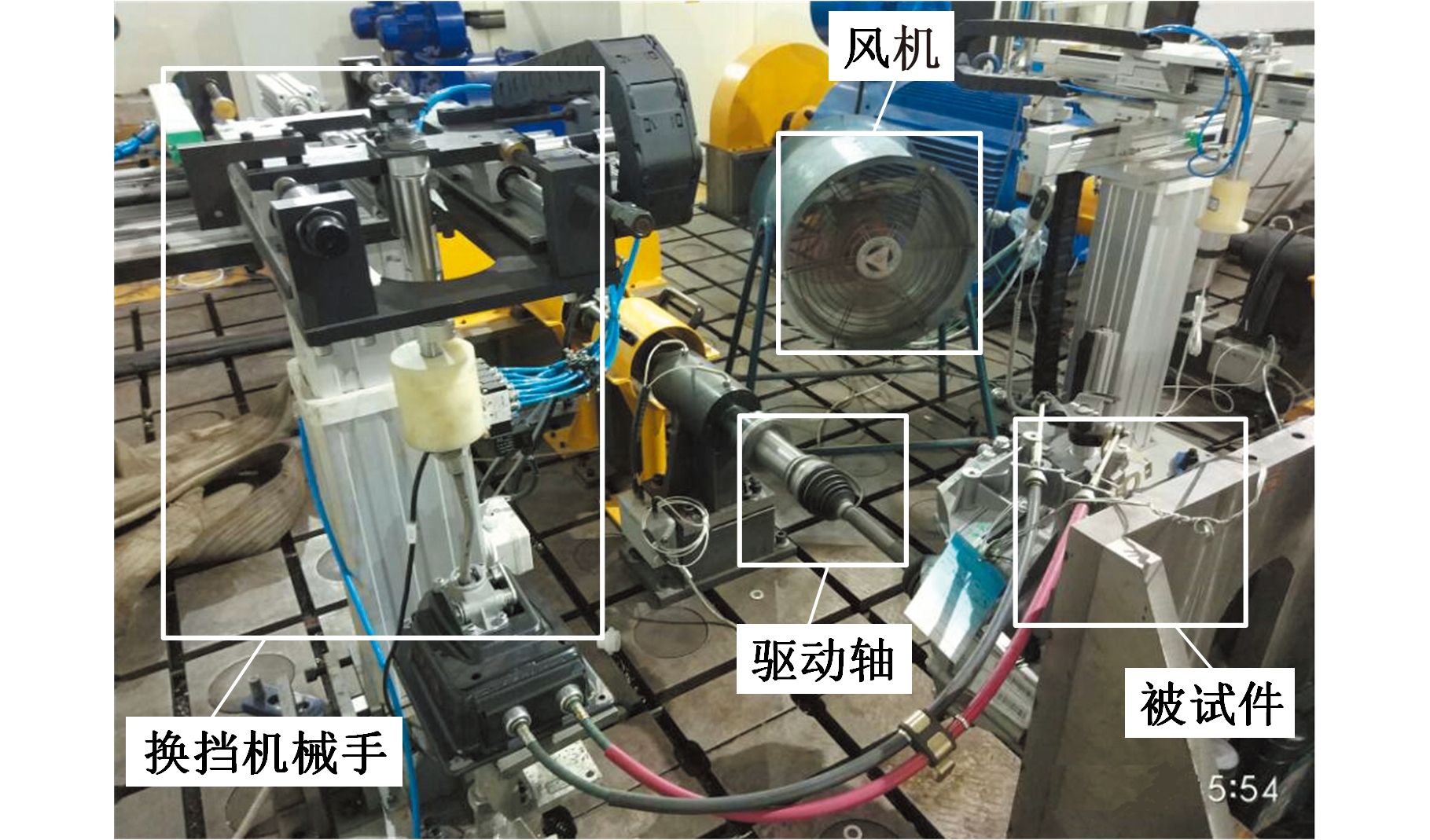

为了验证所建同步器摩擦模型的有效性,分别对模型进行了仿真与试验对比。其中,试验在自主开发的换挡性能试验台上进行,试验台测控原理见图7a,试验台实物见图7b。

按照国家标准,设计装配好试验台,并将被试变速器安装在试验台上。利用加载电机模拟变速器输出端转速,飞轮盘模拟整车转动惯量,利用换挡机械手进行换挡操作。基于试验大纲要求,在相邻的两挡之间进行交替换挡,并采集相应数据。对每个挡位进行200次磨合试验,更换润滑油后进行正式试验。

(a)试验台测控原理图

(b)试验台与被试件

图7 同步器性能试验台

Fig.7 Synchronizer performance test bench

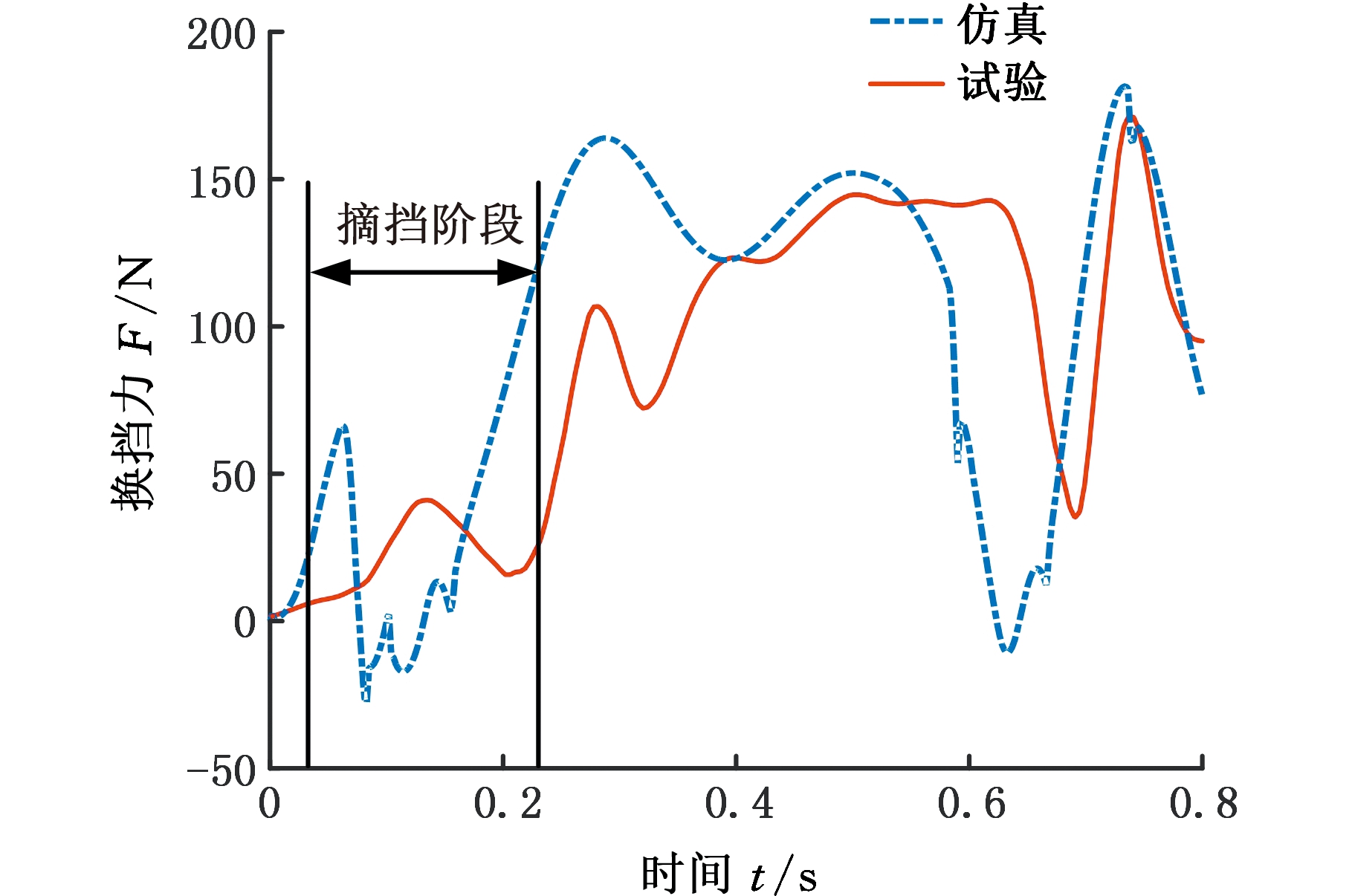

图8 换挡力

Fig.8 Shift force

在完成换挡性能试验后,提取换挡力、换挡位移、同步力矩、变速器输入转速等数据进行试验与仿真的对比分析。其中,换挡力由换挡力传感器直接测量得到。所测2挡→1挡的换挡力试验与仿真对比结果见图8。由图8可以看出,变速器换挡过程中换挡力的仿真与试验结果总体吻合度较好。试验曲线和仿真曲线在摘挡阶段有较大区别,产生此现象的原因是:在试验过程中,换挡拉索和选换挡机构的刚度和阻尼使得所测换挡力产生了迟滞。但整个换挡过程中,换挡力的试验曲线与仿真曲线变化规律基本一致,所建联合仿真模型能对变速器换挡过程中的换挡力进行有效仿真。

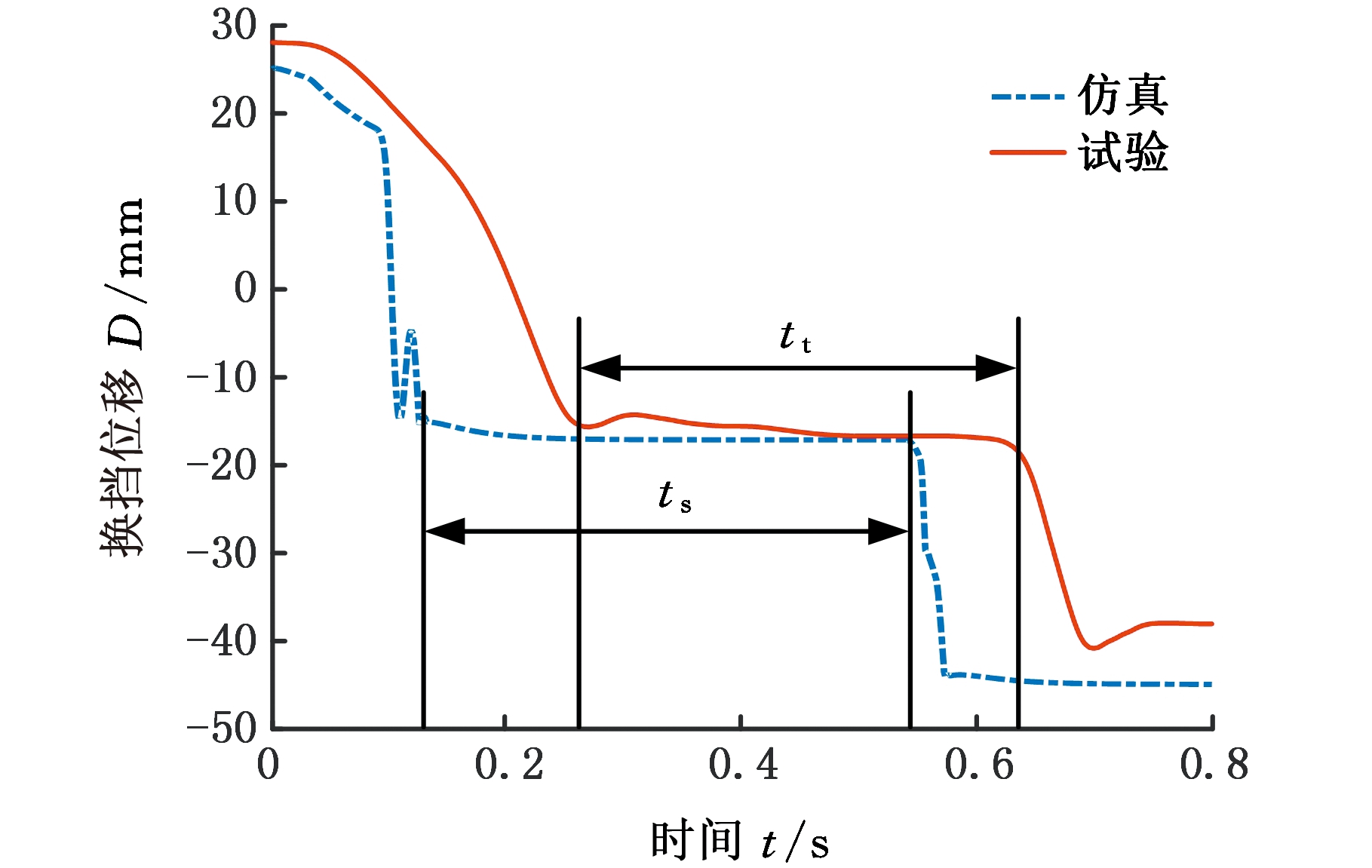

图9 换挡位移

Fig.9 Shift displacement

换挡位移由拉线式位移传感器直接测量得到,所测2挡→1挡的换挡位移试验与仿真对比结果见图9,其中, tt为试验结果同步时间,ts为仿真结果同步时间。由图9可以看出,换挡位移的仿真与试验结果有较好的一致性,仿真与试验结果在各自同步时间阶段的变化基本相同。但整个换挡过程中,在换挡拉索和选换挡机构刚度和阻尼的共同作用下,换挡位移的试验结果曲线相对于仿真结果曲线有一定的迟滞。

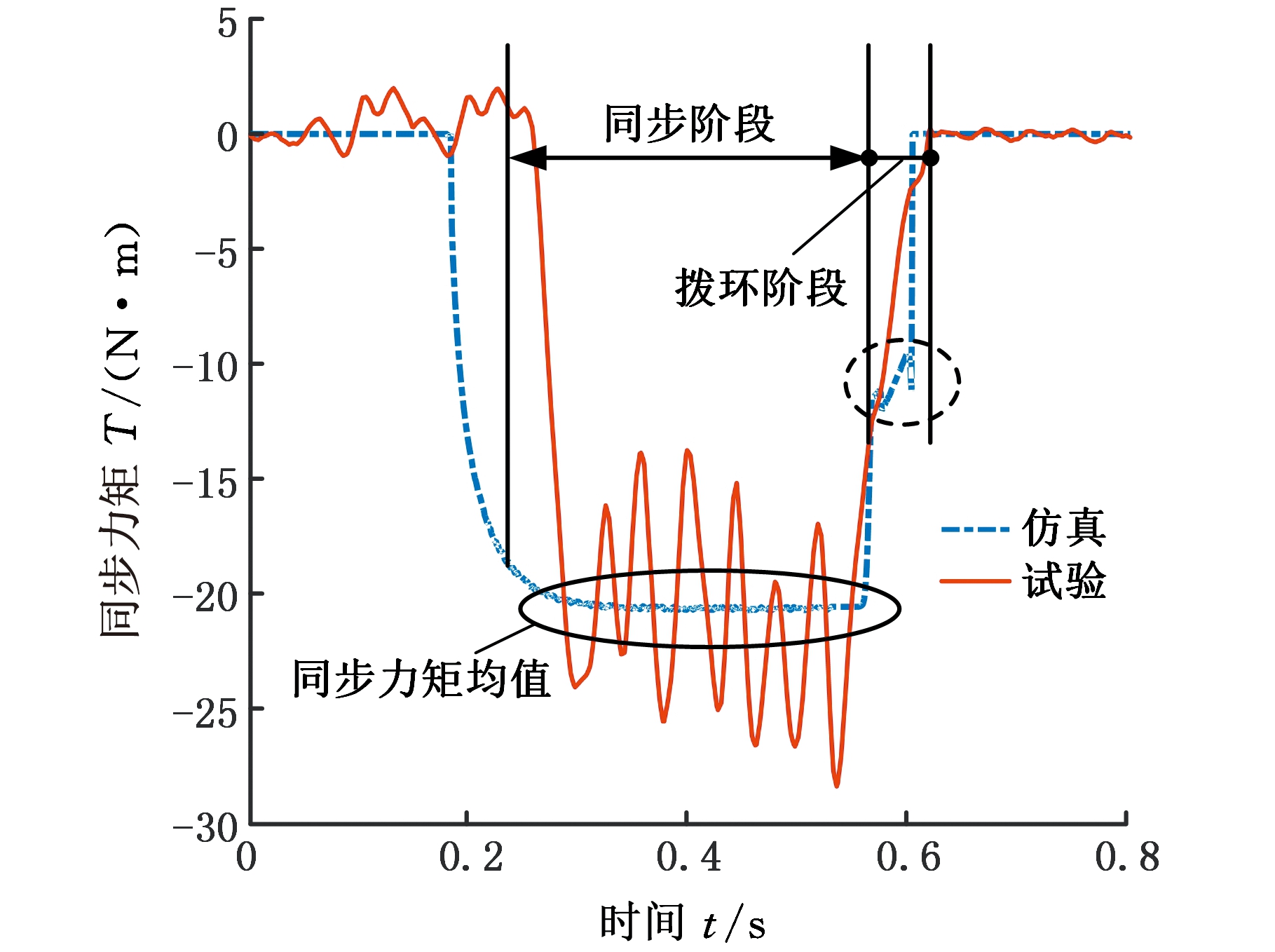

同步力矩由转速转矩传感器间接测量得到(即由转速转矩传感器所测得的力矩减去变速器稳定时加载电机输出力矩,再除以该变速器主减速比而得到),所测2挡→1挡的同步力矩试验与仿真对比结果见图10。由图10可以看出,同步力矩的试验结果与仿真结果有较好的一致性,同步阶段的同步力矩均值基本相同。但在拨环阶段,同步力矩的试验结果没有完全准确地体现出变速器换挡过程中的拨环过程。这主要是因为在实际换挡过程中,接合套的接合齿快速地越过了同步环,所以未体现出同步力矩的渐变过程。

图10 同步力矩

Fig.10 Syunchronization torque

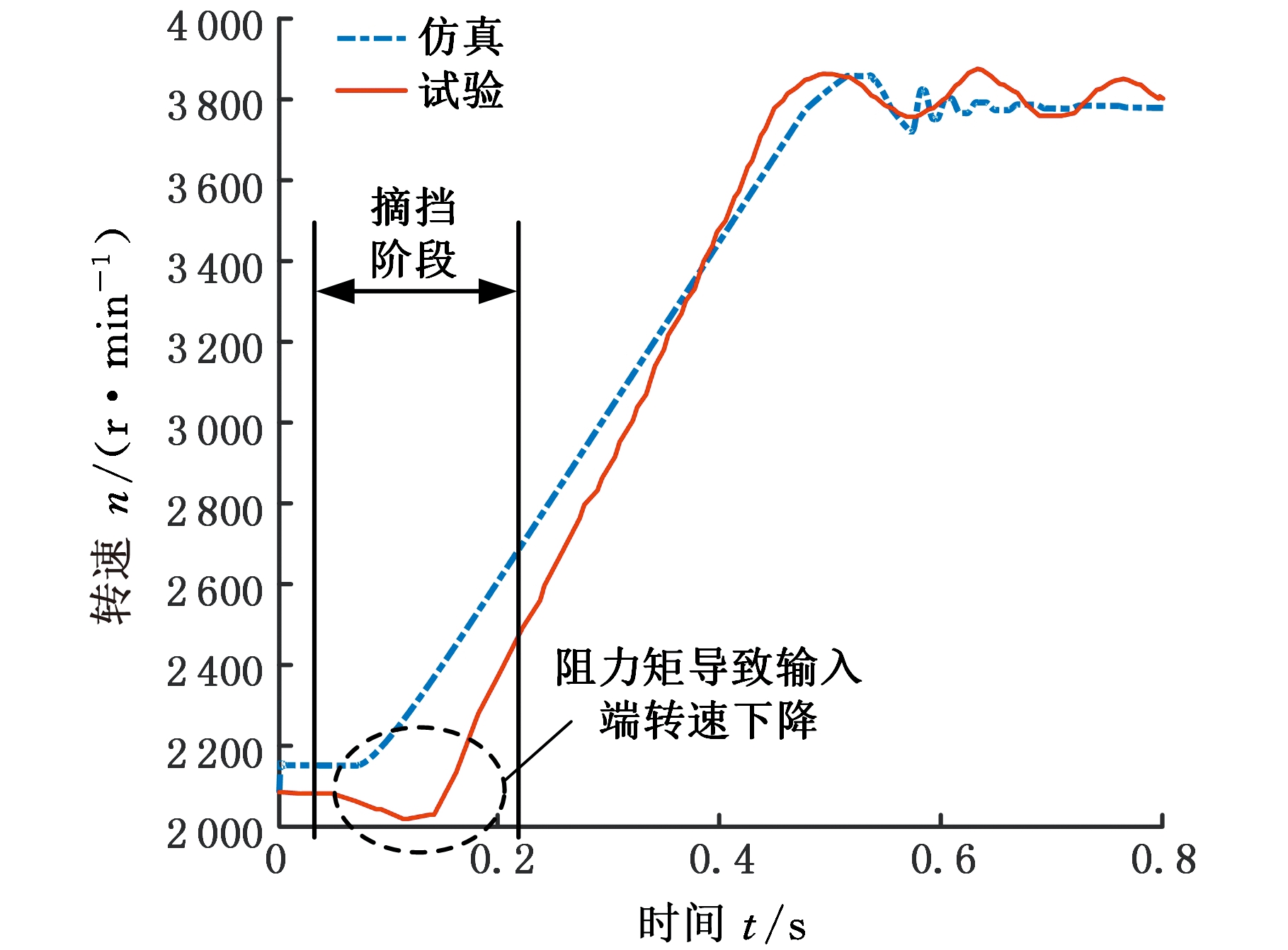

变速器输入端转速由电式转速转矩传感器直接测量得到,所测2挡→1挡的输入转速试验与仿真对比结果见图11。图11可以看出,变速器输入端转速试验与仿真结果变化规律基本一致,但在摘挡阶段变速器输入端转速的试验结果略小于仿真结果。产生此现象的原因是:变速器输入端转动部件受到油液搅动的摩擦力矩、机械部件转动的摩擦力矩以及离合器的拖拽力矩的影响,导致试验过程中变速器输入转速下降,进而导致试验结果略小于仿真结果。

图11 输入转速

Fig.11 Input speed

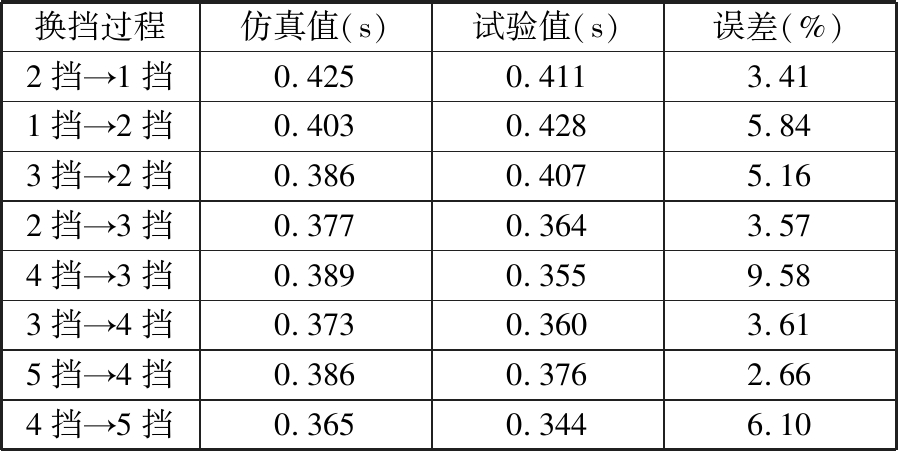

分析仿真与试验对比结果可知,本文所建仿真模型能够较为准确地预测变速器换挡过程的换挡力、换挡位移、同步力矩以及输入转速的变化规律。为了确定所建模型的计算误差,提取试验数据和仿真数据中的同步时间并进行对比分析,对比结果见表3。

表3 同步时间对比

Tab.3 Comparison of synchronization time

换挡过程仿真值(s)试验值(s)误差(%)2挡→1挡0.4250.4113.411挡→2挡0.4030.4285.843挡→2挡0.3860.4075.162挡→3挡0.3770.3643.574挡→3挡0.3890.3559.583挡→4挡0.3730.3603.615挡→4挡0.3860.3762.664挡→5挡0.3650.3446.10

由表3可知,换挡时同步时间的仿真值与试验值最大误差为9.58%,最小误差为2.66%。研究结果表明:所建模型能够准确地模拟同步器的摩擦阶段,以及较为准确地计算得到同步时间。

4 结论

(1)通过对同步器同步过程的理论分析,建立了液力摩擦、混合摩擦、固体摩擦3个阶段的数学模型。根据实测数据,建立了同步器摩擦阶段的数学模型。基于所建数学模型,并利用AMESim和MATLAB-Simulink软件,建立了同步器摩擦特性联合仿真模型。

(2)为了验证所建模型的准确性,对变速器进行换挡性能试验。试验结果表明,所建联合仿真模型能够准确计算出换挡力、换挡位移、同步力矩、变速器输入端转速,能够较为准确计算得到同步时间,最大计算误差为9.58%。所建同步器摩擦阶段的数学模型和仿真模型,为同步器的开发设计和性能优化提供了一定的参考。

[1] PASTOR B A. Synchronization Processes and Synchronizer Mechanisms in Manual Transmissions [J]. International Journal of Advanced Research in Computer Engineering & Technology, 2013, 1(3):15-31.

[2] 徐万里, 赵巍, 张学明,等. 变速箱同步器失效过程与失效机理分析[J]. 机械工程学报, 2014, 50(14):69-74.

XU Wanli, ZHAO Wei, ZHANG Xueming, et al. Analysis on Failure Process and Failure Mechanism of Transmissio Synchronizer [J]. Journal of Mechanical Engineering, 2014,50(14): 69-74.

[3] MINDIVAN H, CIMEN![]() LU H, KAYALI E S. Microstructures and Wear Properties of Brass Synchroniser Rings[J]. Wear, 2003, 254(5):532-537.

LU H, KAYALI E S. Microstructures and Wear Properties of Brass Synchroniser Rings[J]. Wear, 2003, 254(5):532-537.

[4] KINUGASA T, ISHII H, SHOZAKI H, et al. Thermal Analysis of the Synchronizer Friction Surface and Its Application to the Synchronizer Durability Improvement[J]. JSAE Review, 1999, 20(2):217-222.

[5] LI X, ZHANG W, LI J, et al. Analysis on Synchronizer of Manual Transmission using Finite Element Analysis[J]. SAE Technical Papers, 2015: 2015-01-1148.

[6] H GGSTRÖM D, NYMAN P, SELLGREN U, et al. Predicting Friction in Synchronizer Systems[J]. Tribology International, 2016, 97:89-96.

GGSTRÖM D, NYMAN P, SELLGREN U, et al. Predicting Friction in Synchronizer Systems[J]. Tribology International, 2016, 97:89-96.

[7] 李晓春, 褚超美, 缪国. 汽车同步器换挡二次冲击的动态仿真[J]. 汽车工程, 2014,36(12):1498-1502.

LI Xiaochun, CHU Chaomei, MIAO Guo. A Dynamic Simulation on the Secondary Impact of Synchronizer in Vehicle Shifting Process [J] . Automotive Engineering, 2014, 36(12): 1498-1502.

[8] 陈震, 钟再敏, 章桐. 基于ADAMS的同步器同步过程仿真分析[J]. 汽车工程, 2011, 33(4):340-344.

CHEN Zhen, ZHONG Zimin, ZHANG Tong. Simulation Analysis on the Synchronizing Process of Synchronizer Based on ADAMS [J]. Automotive Engineering, 2011, 33(4): 340-344.

[9] 魏宸官, 赵家象. 液体粘性传动技术[M]. 北京:国防工业出版社, 1996.

WEI Chenguan, ZHAO Jiaxiang. Fluid Viscous Transmission Technology [M]. Beijing: National Defence Industry Press, 1996.

[10] 张志刚. 关于湿式离合器几个工作特性研究[D]. 杭州:浙江大学, 2010.

ZHANG Zhigang. Study on Several Working Characteristics of Wet Clutch [D]. Hangzhou: Zhejiang University, 2010.

[11] PATIR N, CHENG H S. An Average Flow Model for Determining Effects of Three-dimensional Roughness on Partial Hydrodynamic Lubrication[J]. Journal of Tribology, 1978, 100:12-17.

[12] GREENWOOD J A, TRIPP J H. The Contact of Two Nominally Flat Rough Surfaces[J]. Proceedings of the Institution of Mechanical Engineers, 1970, 185(48/71): 625-634.