0 引言

移动式起重机(下文简称起重机)在复杂环境作业时需要满足大跨度大负载极限作业、非视距(not line of sight,NLOS)环境高精度作业、高危环境作业等一系列严苛作业要求,因此起重机操作者操作压力大、事故风险较高。作业时,被吊件与起重机吊钩易出现位置偏差,导致“歪拉斜拽”现象,造成起重机及被吊件损伤,甚至倾翻、碰撞等安全事故。为此,迫切需要提高起重机信息化、智能化水平,降低操作难度和风险,解决起重机和被吊件位置信息的高精度、高动态定位和控制问题。

本文在分析各种无线定位技术优缺点的基础上,综合考虑起重机复杂环境作业特点,提出了一种起重机无线定位方法,并通过仿真分析验证其可行性,设计出无线定位系统软硬件,通过起重机整机相关试验验证了该系统的有效性。

1 常见定位技术

近年来,起重机普遍配置通用GPS设备来满足整机定位需要,但GPS的地面信号较弱、稳定性较差、多径分辨率低,一般只用来记录整机大概的二维静态位置,无法对起重机复杂环境作业所需的高精度动态三维坐标进行定位,图1所示为起重机复杂作业环境典型工况。专业GPS设备通过复杂算法和高性能传感器可以提供高精度、高动态的定位精度,但这些设备价格高,核心技术掌握在欧美少数企业手里,且使用受到各种限制,很难在起重机等工程机械上批量使用。

图1 起重机典型作业工况

Fig.1 Typical operating condition of crane

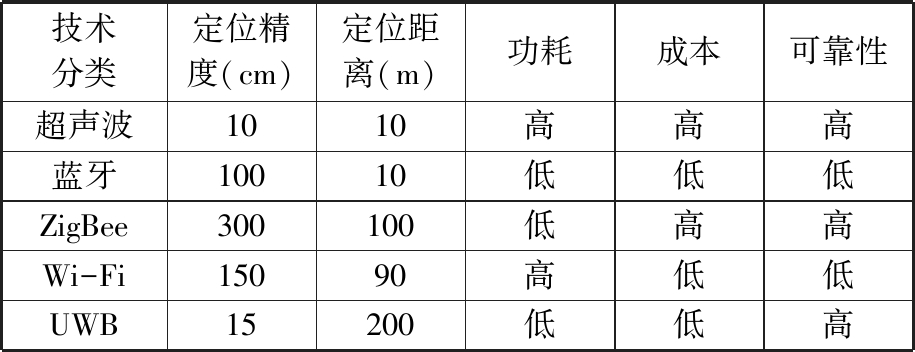

无线定位技术的快速发展为起重机高精度动态三维定位功能的实现提供了较成熟的低成本解决方案。常见无线定位技术及参数[1]见表1。

表1 无线定位技术对比

Tab.1 Wireless positioning technology comparison

技术分类定位精度(cm)定位距离(m)功耗成本可靠性超声波1010高高高蓝牙10010低低低ZigBee300100低高高Wi-Fi15090高低低UWB15200低低高

通过表1可以看出各种无线定位技术的优缺点,超声波定位需要有视距路径,定位距离有限,不适合起重机定位;蓝牙、ZigBee和Wi-Fi通过信号强度(received signal strength indication, RSSI)测距来实现低精度测距,不满足高精度定位要求;超宽带(ultra wide band, UWB)信号带宽频谱宽、脉冲信号持续时间短,可有效地使用到达时间(time of arrival, TOA)/到达时差(time difference of arrival, TDOA)算法来实现精确动态定位[2]。相关研究表明,经过合适算法优化后,UWB无线定位误差在10 cm以内,定位范围大于200 m[3-5],效果显著优于其他无线定位方法。

2 UWB定位原理

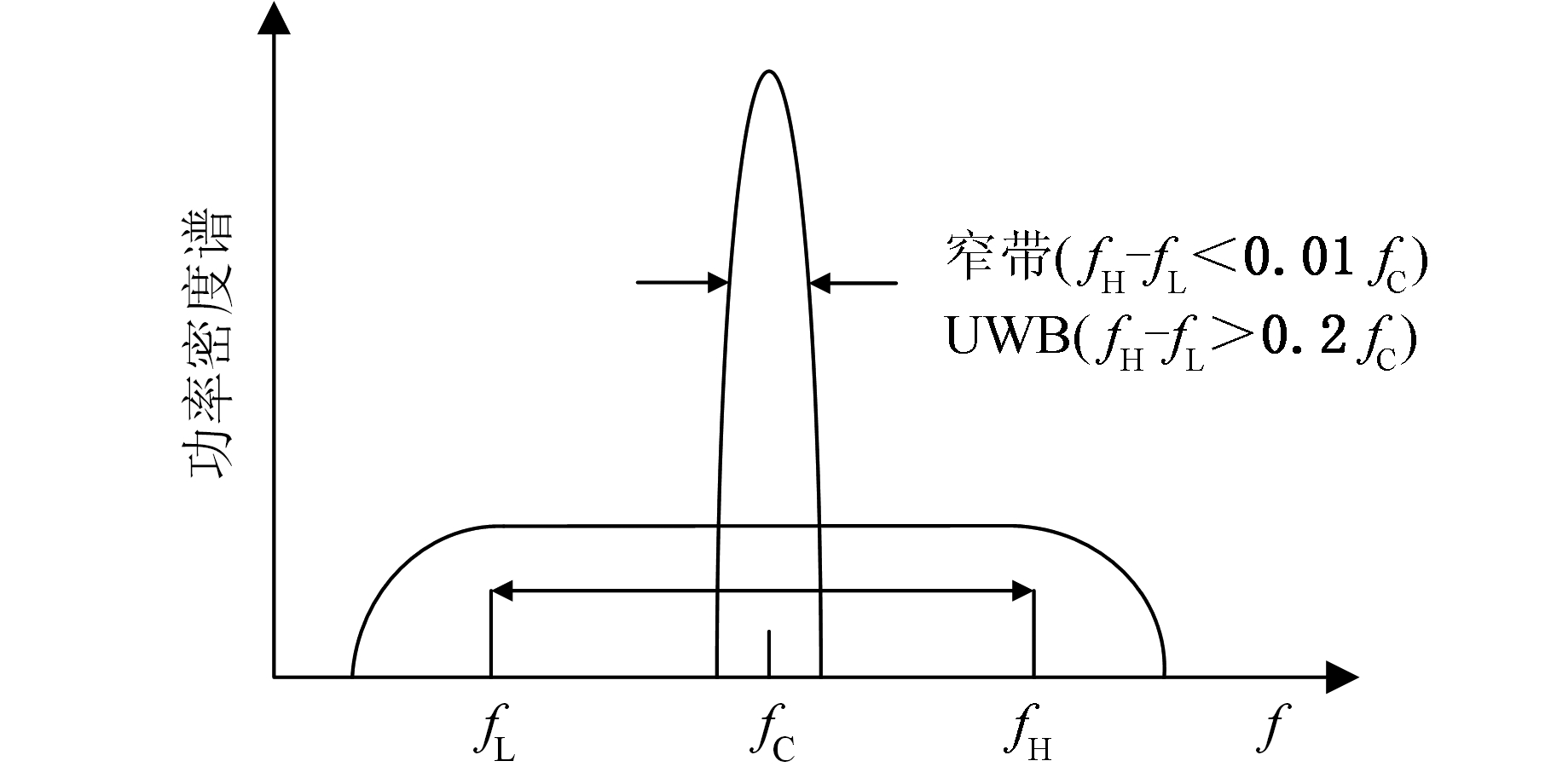

UWB利用纳秒级的非正弦波窄脉冲来传输数据,因而占用很宽的频谱区域。从频域上来看,UWB具有非常宽的频带,如图2所示[6],图中,fH、fL和fC分别为无线非正弦波频率的最高值、最低值和平均值。

图2 信号按照带宽的分类

Fig.2 Signals in accordance with the classification of bandwidth

2.1 UWB定位技术特点

UWB具备其他通信系统无法比拟的优点[7]:

(1)传输速率高,信道容量大。根据香农信道容量公式[8]可知,在高斯白噪声信道中,系统最大的无差错信道容量为

C=Blb(1+RSN)

(1)

式中,B为信道带宽;RSN为信噪比。

由式(1)可知,增加信号带宽就可以提高信道容量。UWB的带宽为500 MHz~7.5 GHz,在信噪比很低的情况下,短距离内传输速率可达每秒几百Mb。因此,UWB技术特别适合起重机无线定位系统, IEEE协会制定的低速WPAN标准即可满足其需要。

(2)良好的共存性和电磁兼容性。相比于其他窄带通信,UWB系统辐射谱密度极低,甚至低于电磁环境的背景噪声,可以直接被其他窄带通信视为白噪声,符合起重机电磁兼容性要求。

(3)多径分辨能力强,定位精度高。UWB的纳秒级脉冲信号特性带来极强的时间和空间分辨率,因而有很高的多径分辨能力,赋予了UWB高精度测距、定位的能力。窄带定位系统中,不可分辨的多径效应导致信号衰落,而UWB定位系统通过分集接收技术将其进行合并,从而有效地抵抗衰落,很好地满足了起重机在NLOS环境下高精度动态定位的需要。

(4)高可靠,低功耗,低成本。受益于脉冲收发的机制,相比其他的定位系统,UWB的收发机无需复杂的调制解调器、振荡器和过滤器等元件,从而大大降低了定位系统的复杂度。随着半导体技术的发展,UWB技术高可靠、低功耗、低成本的特点将更为明显,极大地提高了UWB定位系统的市场竞争力。

现代起重机的作业范围一般在以起重机转台回转轴与地平面交点为中心、半径小于50 m、高度小于100 m的三维柱状空间内。起重机设备对电磁兼容性、可靠性和安全性要求较高,要求定位测量设备具备高精度和高动态性能。UWB的技术特点能很好满足起重机的上述要求,且功耗和成本较其他无线定位技术更低,适合起重机批量使用。

2.2 UWB定位算法

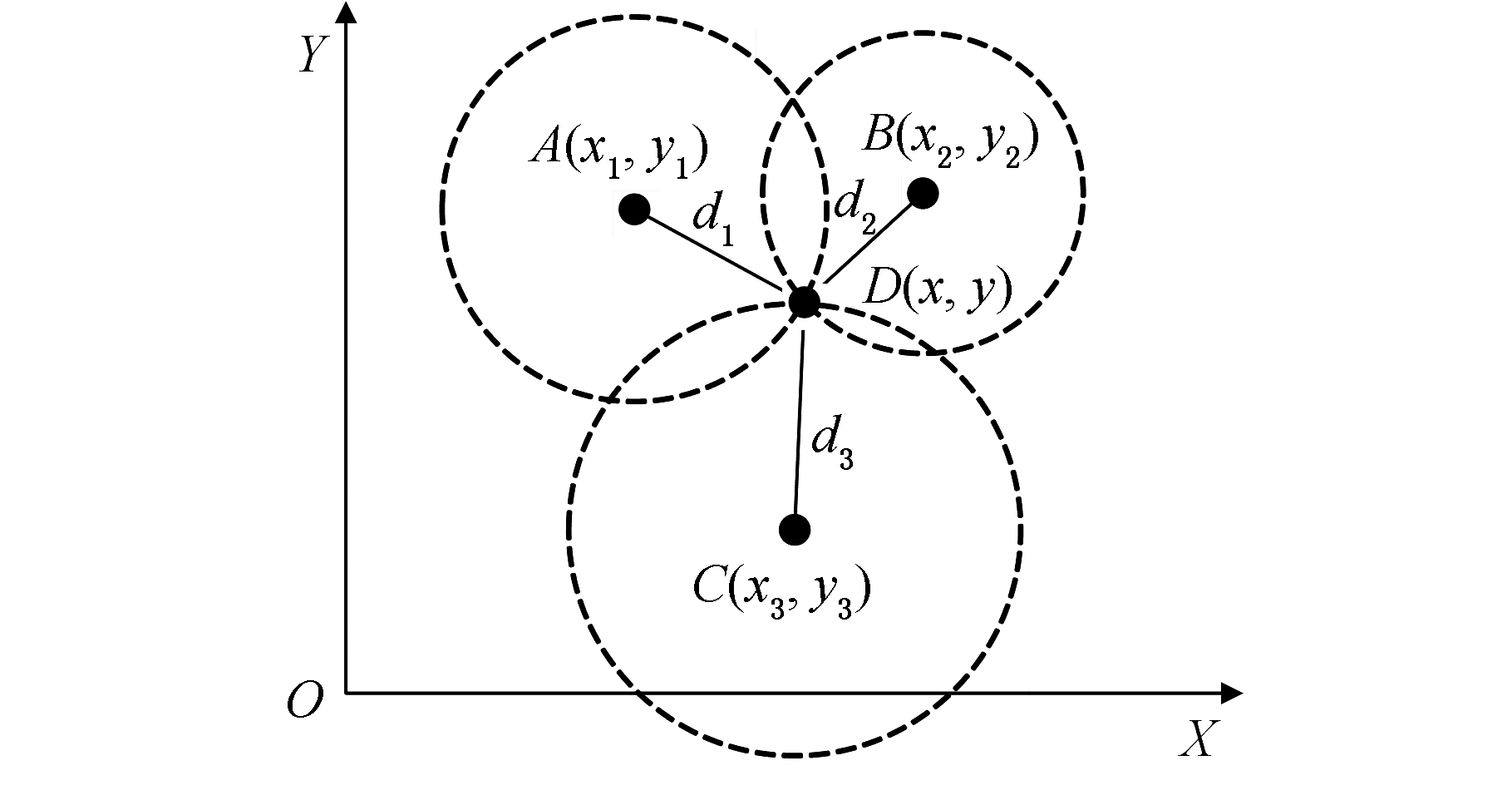

目前用于无线定位的算法主要有RSSI、到达角(angle of arrival,AOA)、TOA、TDOA。RSSI定位的缺点是易受外界环境因素的影响,定位结果会有较大的误差和波动性,只能应用在低精度测距;AOA定位一般需要架设阵列天线,占地较大,硬件系统配置复杂,且需要有传输视距,因此不适合非视距环境下的起重机无线定位;TOA定位中,以各个基站为圆心、以目标点到各个基站的距离为半径的圆形的交叉点为目标点坐标,其二维几何原理如图3所示,图中,A、B和C分别为3个基站,(xi,yi)为基站坐标,i=1,2,3;D为目标点,(x,y)为其坐标。TOA定位中,信号发射机和接收机之间有精确的时间标记才能辨别该信号发出时间并计算出两者间距离,该方法需要复杂的算法和高精度硬件以减小时间标记误差造成的测量误差,因而未能被工业领域广泛采用[9]。

图3 TOA定位的几何原理

Fig.3 TOA positioning principle

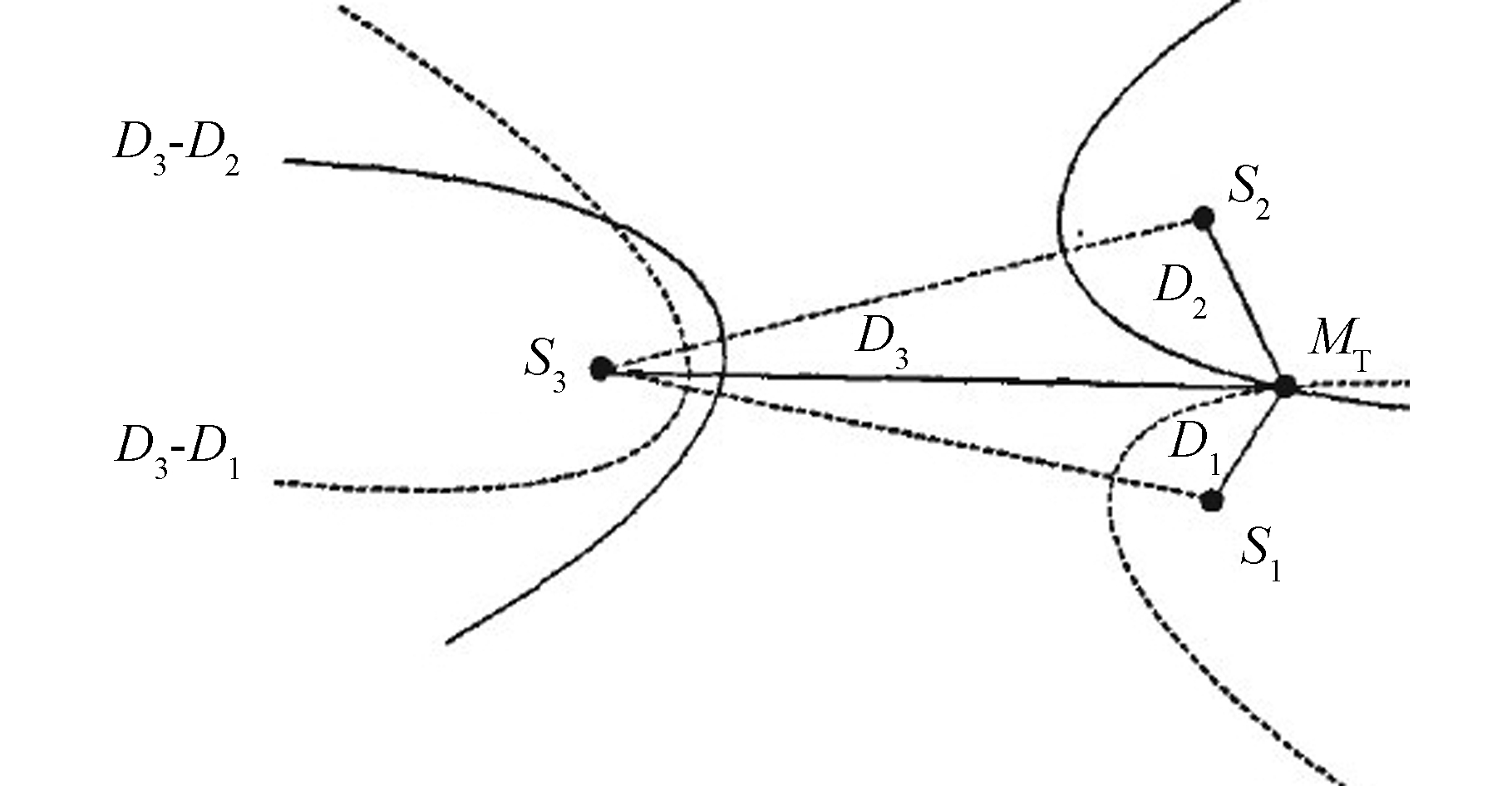

TDOA定位的基本思路是测量目标点脉冲信号发送到不同基站的时间差,进而换算出到达不同基站的距离差,然后根据基站之间距离差来测算目标点位置。根据几何学原理,二维空间中达到两定点距离的差为常数的点只取决于一条双曲线,两条双曲线的交点就是目标点的位置,原理如图4所示,图中,S1、S2和S3分别为3个基站,D1、D2和D3分别为3个基站到目标点MT的距离,D3-D1和D3-D2为以距离差为常数的双曲线。2条双曲线有2个交点,可以利用已知条件排除其中一个非目标点。

图4 TDOA定位几何原理

Fig.4 TDOA positioning principle

TDOA定位的优点是只需要基站之间进行时间同步,目标点位置测算精度与时间无关,测算精度高、算法简单、硬件易于实现。因此工业领域广泛采用TDOA定位,其中比较成熟的算法有:Chan算法和Taylor算法。根据相关文献研究[10],Chan算法[11-12]由最大似然估计算法演化而来的一种算法,此算法在非视距环境下依然有很高的定位精度。

设主基站坐标为(X,Y),分基站坐标为(Xi,Yi),待定位的目标点坐标为(x,y),则由几何学双曲线原理可知目标点与第i个基站之间的距离:

(2)

由式(2)可推导出目标点与第i个分基站和主基站之间的距离:

(3)

式(3)经过一些数学变换可得到关于x、y、R1的线性方程组,因为起重机需要三维定位,即需要3条双曲线确定目标点的位置,即有i≥4,则三维定位方程组为超定方程组。由于测量误差服从正态分布,因此采用加权最小二乘法来解方程组。

2.3 仿真结果及分析

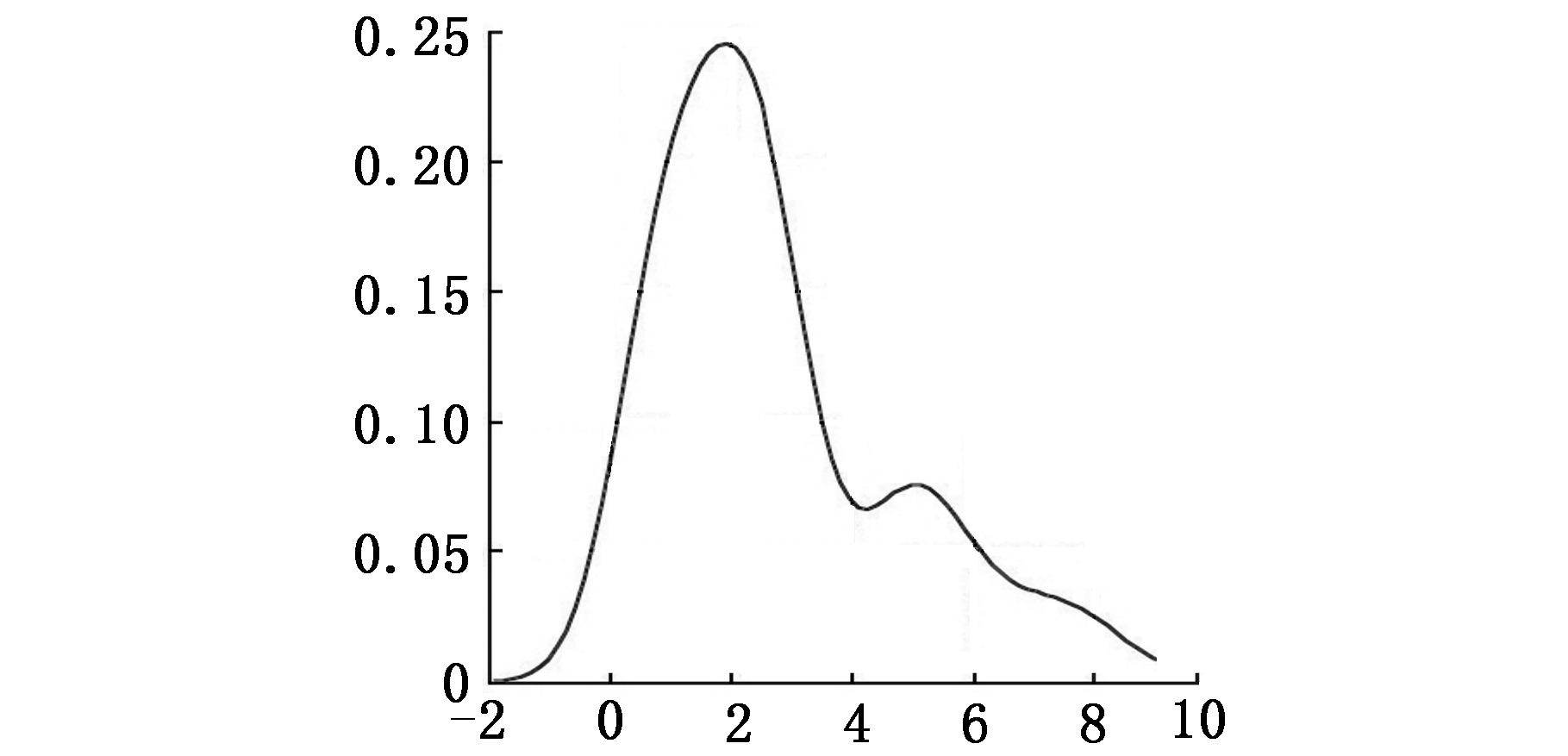

将主基站作为定位原点,坐标为(0,0,0)。为了提高定位精度,设4个分基站,其坐标分别设为(20,30,30),(20,30,30),(0,-2,0),(-8,-2,0),假设目标点位置坐标为(20,30,0),单位为cm。使用Chan算法,选择以标准距离误差为期望,设σ=100×0.25%/3,其中,0.25为设定的标准距离误差,仿真结果见图5。

图5 标准距离误差密度函数

Fig.5 Standard distance error density function

从仿真结果可知,该算法可以对目标点进行三维定位,但加入噪声后,误差有较大发散,图5所示为简化数学模型后的仿真结果,后期可以通过在仿真模型中增加滤波器模型提高仿真精度。目前,在NLOS环境下一般使用卡尔曼滤波器消除误差影响[13]。

3 起重机无线定位系统

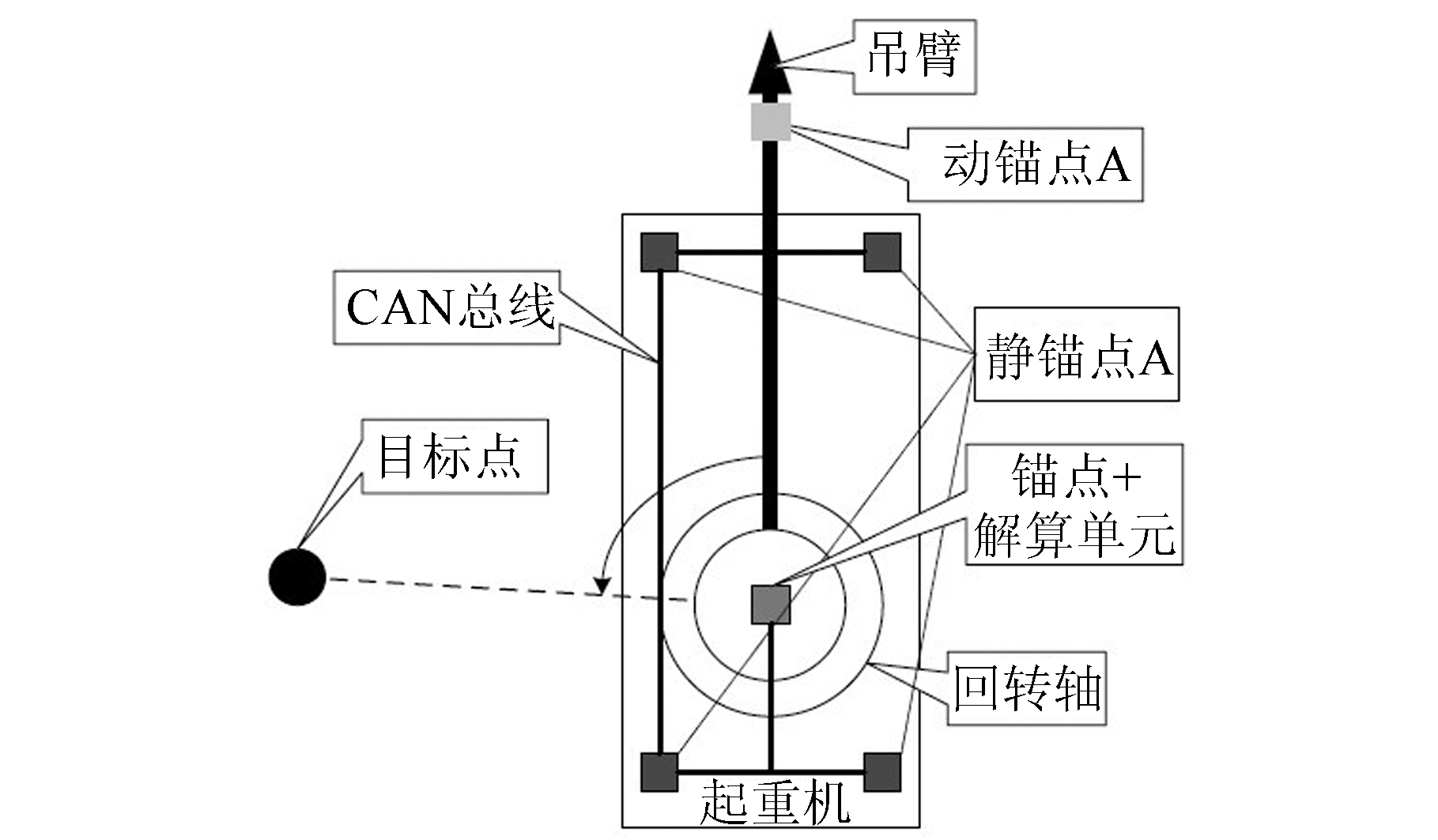

本文是在UWB定位原理的基础上,针对起重机作业特性设计可批量使用的工业系统。系统框架见图6,其中,静锚点是分基站,动锚点既是目标点,又是分基站,可以辅助系统定位,提高定位精度。

图6 起重机无线定位系统框架图

Fig.6 Crane wireless positioning system frame diagram

通过测量目标点(被吊件)与各个基站(锚点)的距离差值解算出目标点的相对坐标,为了加快计算,降低硬件成本,本系统采用TOA/TDOA两步定位法,先使用基于TOA定位的双向测距算法解算坐标。该算法通过任意2个标签节点双向飞行时间来估算坐标,因为不考虑时钟同步,所以存在较大误差,只能估算坐标位置。再使用基于TDOA定位的Chan算法进行精确坐标的浮点计算,根据计算结果动态调整浮点计算次数,减小系统计算量。

3.1 系统硬件设计及实现

起重机无线定位系统的硬件主要包括控制模块、通信模块、定位模块和安全模块等。

(1)控制模块以STM32系列微处理器为核心,包含电源转换等组件,将基于Cortex-M4内核的STM32F407VET6芯片作为系统微控制单元(microcontroller unit,MCU)。

(2)通信模块作用是使各锚点及系统处于CAN总线中,系统在工作状态下实时上传自身的运动状态、当前位置等信息给起重机的整机控制器,同时接收整机控制器的指令,从而完成起重机吊装作业。

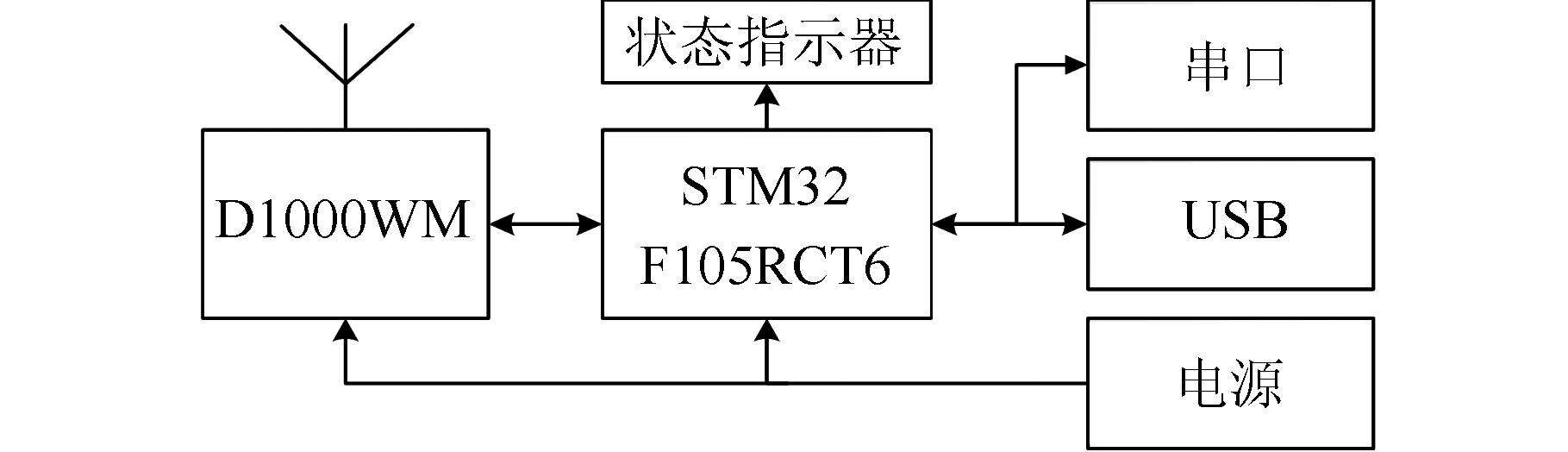

(3)定位模块是本系统的核心设计部分。UWB定位模块作为标签节点,可分为两类:目标点(移动节点)、固定基站(锚点)。锚点和标签节点具有相同的硬件设计,通过更改软件上的配置,可实现不同的定位角色。UWB收发器是实现UWB的核心。本系统采用DecaWave公司的DW1000收发器来实现UWB定位,该收发器可通过SPI接口与系统进行通信。系统采用STM32F105RCT6芯片作为控制器,通过SPI接口与DW1000进行通信, UWB定位模块的主要结构如图7所示。

图7 UWB模块硬件结构

Fig.7 Hardware structure of UWB module

(4)安全模块功能使被吊件进入危险区域时,系统能紧急停机,硬件包括超声波传感器、断路器和蜂鸣器等。控制模块通过超声波传感器实时检测目标点是否进入危险区域,控制起重机自动停机并蜂鸣报警。

3.2 系统软件设计及实现

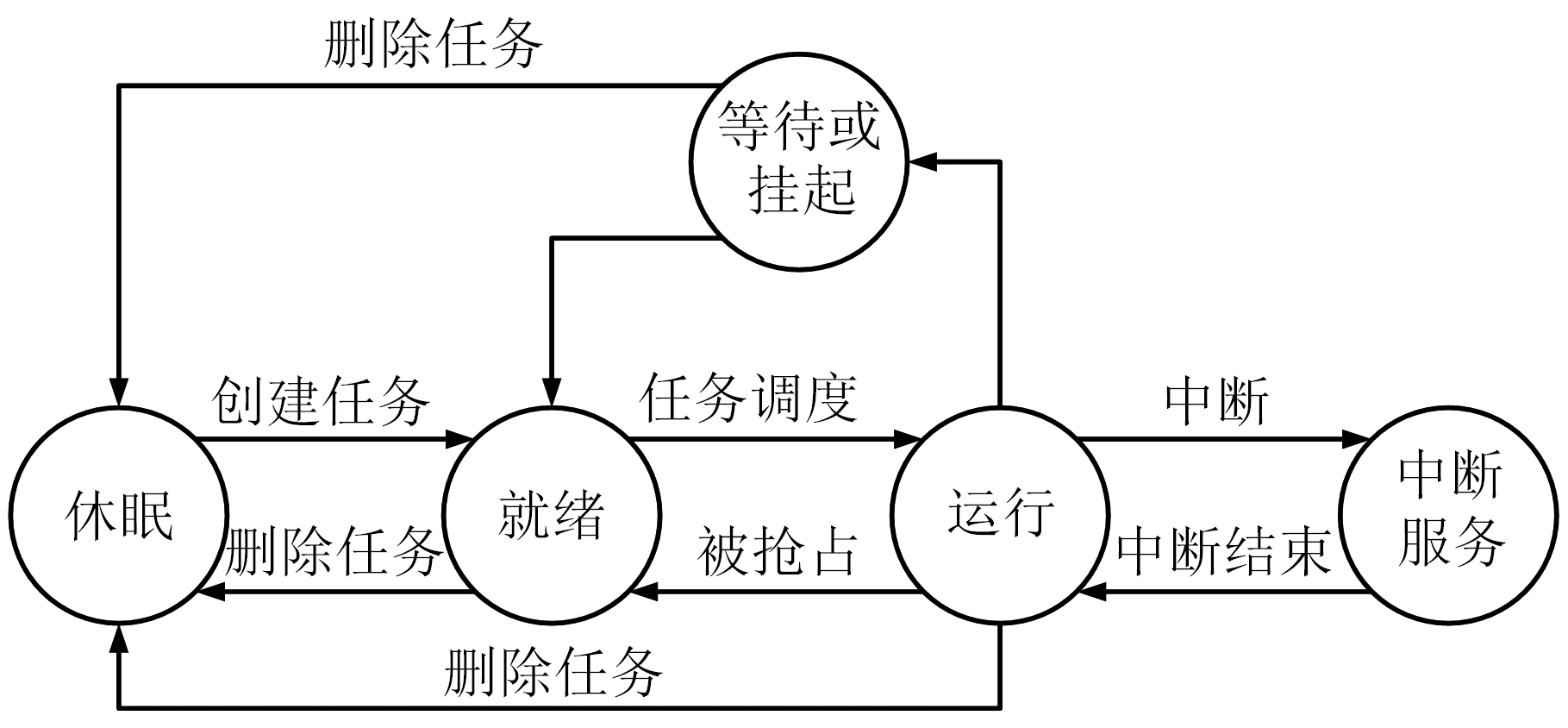

起重机无线定位系统需要快速地判断位置和及时的安全保护,结合考虑系统功能性和实时性,本系统采用μC/OS-Ⅱ嵌入式操作系统来进行系统软件设计[14-15]。

任务调度过程也是任务的切换过程,各个独立执行的任务可以相互竞争MCU运算时间,在中断、等待、休眠、就绪、运行等状态之间相互切换,各状态切换过程如图8所示。

图8 μC/OS-Ⅱ任务状态切换

Fig.8 μC/OS-Ⅱ task state switch

在此基础上结合起重机作业的实际过程,本系统将软件系统划分为5个任务。

(1)开机任务。开机任务是系统开机后运行的首个任务,主要功能包括:①通过自检程序对各个硬件模块进行检查;②对各模块按照系统参数创建任务;③和起重机控制器建立通信。

(2)待机任务。开机任务完成后就进入到待机任务,这是优先级最低的一个任务,只在操作系统后台处理信息或待机时才会发挥启动。

(3)安全任务。安全任务是优先级最高的任务,其作用是监测外界环境的安全和检测内部设备的功能正常。前者主要是通过超声波传感器信号判断起重机周围是否安全,后者主要检测各模块是否正常。安全任务不被任何任务打断,并且可以打断其他任务。

(4)通信任务。通信任务一般处于等待消息状态,当需要向外发送信息时,会产生一个消息缓存。当消息发送时,各种状态数据会按规定的格式封装,并通过CAN总线传送给起重机整机控制器;当接收外界消息时,该任务将收到的消息解析,并发送给待机任务。

(5)定位任务。定位任务每隔一定时间获取各个标签节点间距离,再结合其他信息计算目标点的位置。定位任务优先级相对较低,在每次完成定位功能后通过消息通知整机控制器,整机控制器根据需要改变起重机作业状态。

3.3 系统性能指标

起重机无线定位系统的硬件设计尽可能利用起重机现有控制系统,并使用低成本、低功耗、高可靠性的成熟模块,最大程度地降低硬件成本,并满足起重机高精度动态定位要求。使用市场占有率较高、与STM32平台结合度较好的μC/OS-Ⅱ嵌入式操作系统进行定位控制软件开发[16-18]。经过起重机整车试验,无线定位系统满足以下设定性能参数指标:①静态及微动定位误差小于10c m(被吊件运动速度不超过3 m/min时),动态定位误差小于50 cm(被吊件运动速度不超过100 m/min时);②冷启动定位延时不超过45 s,待机下重新解算定位延时不超过5 s;③安全模块报警信号发出时间不超过2 s,紧急停机时间不超过5 s;④定位准确度不低于98%,定位距离不小于100 m;⑤满足起重机电磁兼容标准和IP65防护等级要求;⑥起重机作业工况覆盖率不低于95%。

4 整机测试与结论

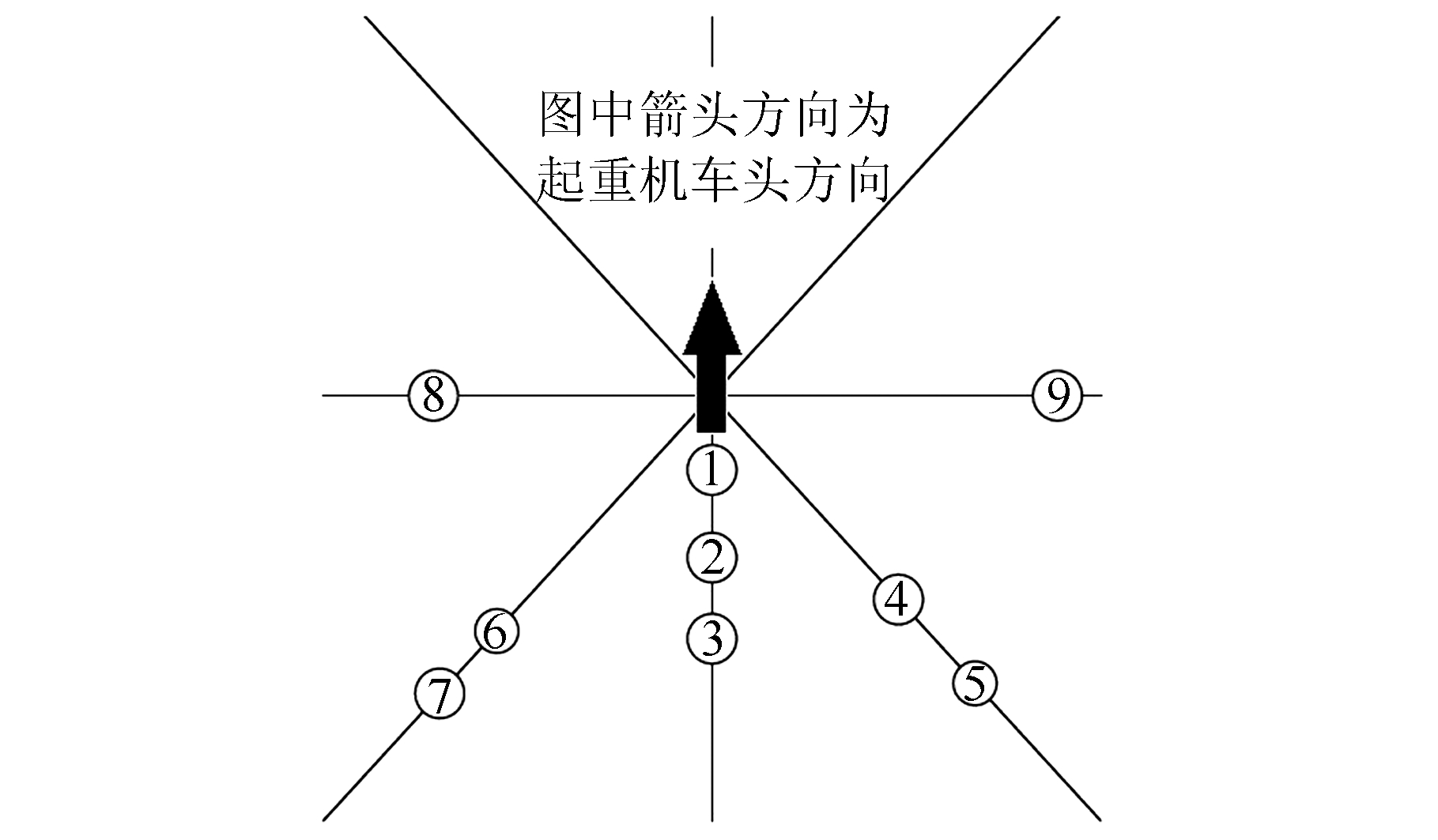

为了测试无线定位系统的实际效果,在起重机实车上对定位精度和准确度进行测试。选取起重机吊装作业时车身变形量最小的4个位置放置4个静锚点(起重机4个固定支腿上方);基本臂臂头顶部放置动锚点(位于起重机转台回转中心点处),锚点位置布置见前述系统框架图,图9中,序号1~9的圆形代号为预先设置好的目标点。设置9个以回转中心为坐标的目标点,并将其坐标测量值作为实际坐标值,以无线定位系统显示在起重机操纵室显示器上的坐标值为显示坐标值,两坐标的差为定位误差。

图9 起重机试验目标点布置图

Fig.9 Test target point layout of crane

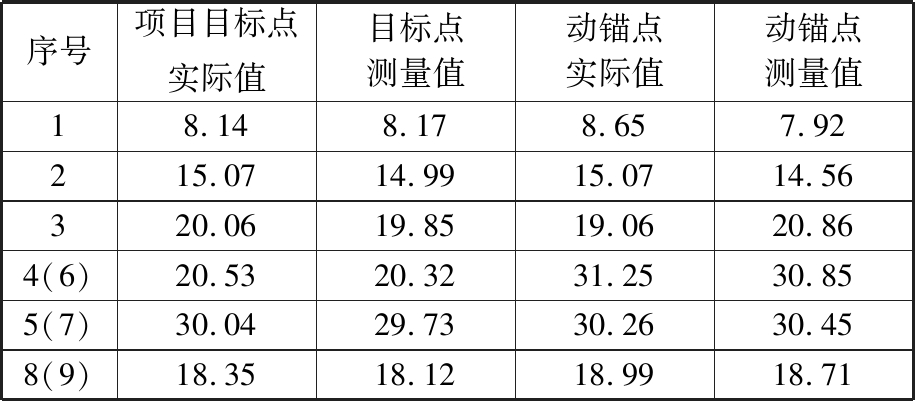

依次在各个测试点测试定位误差,记录下9次的数据,由这些数据可得以下结论:①实测定位精度平均值为25 cm;②最大偏差值为31.25 cm,出现在目标点5、7,位置接近试验设定边界;③最小偏差值为8.14 cm,出现在目标点2,其到各个静锚点距离较近,且差值基本相同。由表2可直观看出,无线定位系统在定位区域中间的定位精度较高,在环境边界的定位精度较低。

表2 试验目标点误差分布表

Tab.2 Test target point error table m

序号项目目标点实际值目标点测量值动锚点实际值动锚点测量值18.148.178.657.92215.0714.9915.0714.56320.0619.8519.0620.864(6)20.5320.3231.2530.855(7)30.0429.7330.2630.458(9)18.3518.1218.9918.71

5 结语

本文针对现有起重机作业时无法对起重机臂架和被吊件位置进行高精度动态定位的不足,提出了一种基于UWB定位原理的起重机无线定位算法,并设计了相应的无线定位系统。本文主要从系统的定位原理、定位算法和系统软硬件实现三个方面来进行研究:采用TOA/TDOA两步定位算法,减小了计算量,提高了解算速度,降低了解算单元成本;采用行业主流软硬件来实现系统功能,最大程度地降低软硬件成本;搭建了起重机整车的试验测试平台,验证了该无线定位系统在起重机实际作业工况下使用的有效性。

[1] 曾文,王宏,徐凯冬. 超宽带技术的信道模型和定位技术研究与分析[J]. 计算机科学, 2007(34);34-37.

ZENG Wen,WANG Hong,XU Kaidong. The Research and Analysis of Channel Models and Positioning Technology Based on UWB[J]. Computer Science, 2007(34): 34-37.

[2] 梁久祯. 无线定位系统[M]. 北京: 电子工业出版社, 2013:14-38.

LIANG Jiuzhen.Wireless Positioning System [M].Beijing:Electronic Industry Press, 2013:14-38.

[3] 王福豹, 史龙, 任丰原. 无线传感器网络中的自身定位系统和算法[J]. 软件学报, 2005 16(5): 857-868.

WANG Fubao,SHI Long,REN Fengyuan. Self-localization Systems and Algorithms for Wireless Sensor Networks[J]. Journal of Software, 2005 16(5): 857-868.

[4] 李晓维. 无线传感器网络技术[M]. 北京: 北京理工大学出版社, 2007:5-40.

LI Xiaowei. Wireless Sensor Network Technology[M]. Beijing:Beijing Institute of Technology Press, 2007:5-40.

[5] 孙利民. 无线传感器网络[M]. 北京: 清华大学出版社, 2005:1-20.

SUN Limin. Wireless Sensor Network[M]. Beijing:Tsinghua University Press, 2005:1-20.

[6] 王金龙. 无线超宽带(UWB)通信原理与应用[M]. 北京: 人民邮电出版社, 2005:72-128.

WANG Jinglong. Wireless Ultra-wideband (UWB) Communication Principle and Application[M]. Beijing:Posts and Telecom Press, 2005:72-128.

[7] 曹福成. 超宽带无线定位算法及其在月球车上的应用[D]. 长春: 吉林大学, 2008.

CAO Fucheng. Ultra-wideband Wireless Localization Algorithm and Its Application in Lunar Vehicle[D]. Changchun: Jilin University, 2008.

[8] FENG M, WU L. Special Non-linear Filter and Extension to Shannon’s Channel Capacity[J]. Digital Signal Processing, 2009, 19(5): 861-873.

[9] 王殿君. 基于WRV的室内移动机器人定位系统[J]. 高技术通信, 2011, 23(12): 1849-1854.

WANG Dianjun. TheIndoor Mobile Robot Positioning System Based on WRV[J]. Chinese High Technology Letters, 2011, 23(12): 1849-1854.

[10] 王洪雁,兰云飞,斐炳南. 非视距环境下基于到达时间差的一种定位算法[J]. 计算机仿真,2007,24(9): 116-119.

WANG Hongyan, LAN Yunfei , PEI Bingnan. A Location Algorithm Based on TDOA under NLOS Environment[J]. Computer Simulation, 2007,24(9):116-119.

[11] 宋玉,王洪雁. NLOS环境下基于到达时间差(TDOA)的定位算法[J]. 系统仿真技术,2006, 2(3):125-129.

SONG Yu, WANG Hongyan. The Location Algorithm Based on TDOA under the NLOS Environment[J].System Simulation Technology, 2006, 2(3):125-129.

[12] CHAN Y T, HO K C. A Simple and Efficient Estimator for Hyperbolic Location[J]. IEEE Trans. Signal Processing, 1994, 42(8): 1905-1915.

[13] 李圣,徐志强. 基于卡尔曼滤波器消除NLOS影响的移动定位[J]. 南华大学学报, 2006,20(3):74-78.

LI Sheng,XU Zhiqiang. Mobile Location Estimation with NLOS Mitigation Using Kalman Filter[J]. Journal of Nanhua University, 2006,20(3):74-78.

[14] 任哲. 嵌入式实时操作系统μC/OS-Ⅱ原理及应用[M]. 北京: 北京航空航天大学出版社, 2009:11-70.

REN Zhe. The Principle and Application of the Embedded Real-time Operating System[M]. Beijing: Beijing University of Aeronautics and Astronautics Press, 2009:11-70.

[15] LABROSSE J J. MicroC/OS-Ⅱ: the Real-time Kernel[M]. New York: CMP Media, Inc., 2002.

[16] 宫小飞,陈富林,冯帅.基于ARM嵌入式机器人控制系统的研究与设计[J]. 机械与电子,2017,35(12):72-76.

GONG Xiaofei , CHEN Fulin ,FENG Shuai. Research and Design of Control System of ARM Embedded Robot[J].Machinery and Electronics, 2017,35(12):72-76.

[17] 陆小虎,于东,胡毅,等. 基于异构多核处理器的嵌入式数控系统研究[J].中国机械工程,2013,24(19):2623-2628.

LU Xiaohu, YU Dong, HU Yi, et al. Study on Embedded NC System Based on Heterogeneous Multi-core Processors[J]. China Mechanical Engineering, 2013, 24(19):2623-2628.

[18] 张涛,唐敦兵,张泽群,等. 面向数字化车间的介入式三维实时监控系统[J].中国机械工程,2018, 29(8):990-999.

ZHANG Tao , TANG Dunbing , ZHANG Zequn,et al. Invasive 3D Real-time Supervision System for Digital Workshop [J]. China Mechanical Engineering,2018,29(8):990-999.